Гриндер из болгарки своими руками (23 фото)

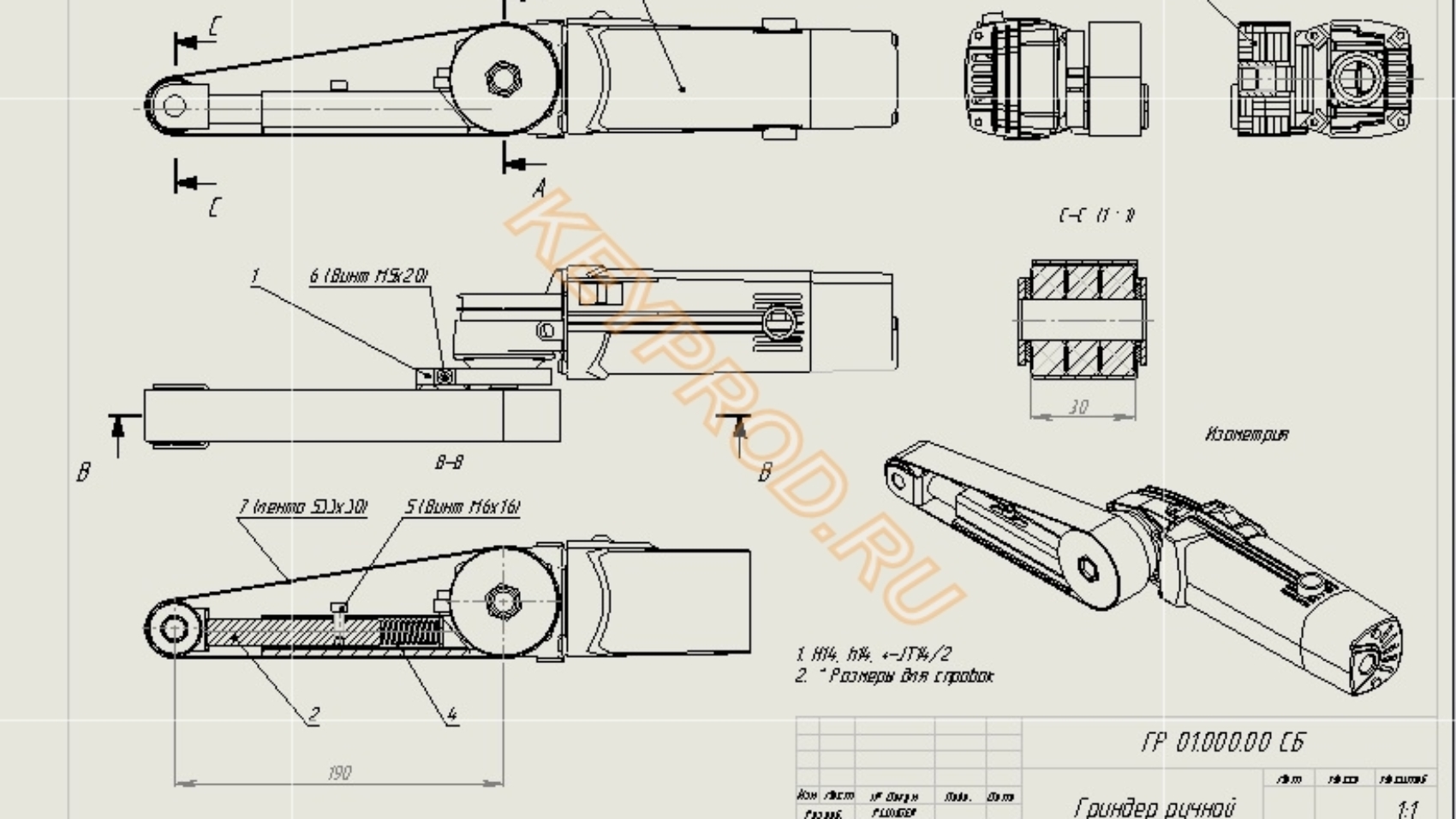

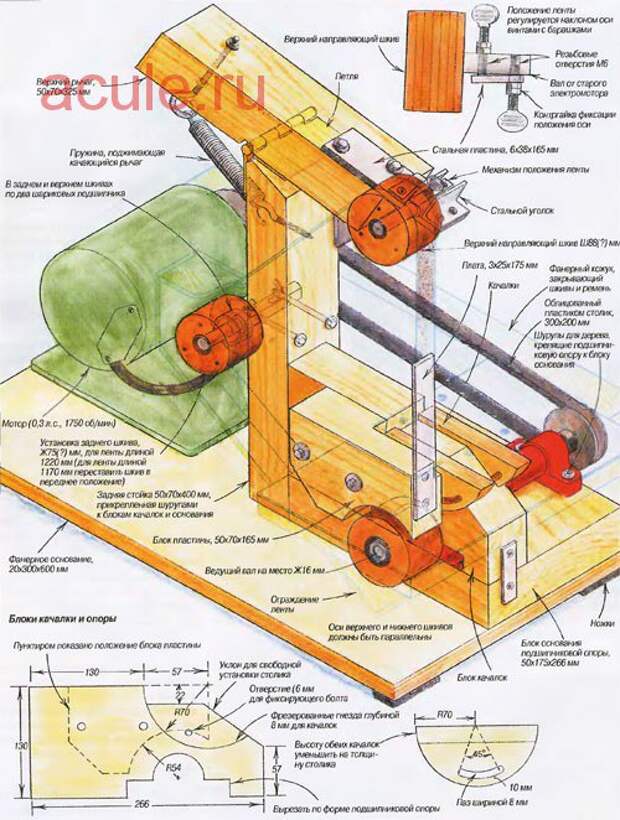

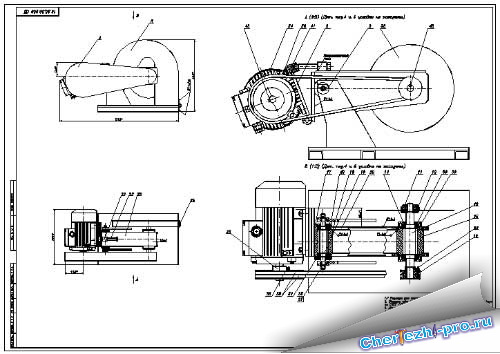

Самодельный гриндер (ленточный шлифовальный станок) сделанный из болгарки, фото и подробное описание изготовления самоделки.

Станок гриндер — применяется для заточки различного инструмента, ножей, ножниц, топоров, для обтачивания заготовок.

Изготовить такой шлифстанок, можно на базе болгарки под диск 125 мм. Самодельный станок получается очень компактным и недорогим в изготовлении, а применяемую в качестве его привода болгарку, при надобности можно снимать и использовать в обычном режиме.

Изначально, выбор материалов и их количество, зависит от того, какую шлифовальную ленту планируется использовать в станке. Лучше, делать гриндер под ленту стандартных размеров, которые имеются в продаже, чтобы потом не обрезать бумагу и не склеивать ее самостоятельно. Для ленточного шлифовального станка на базе болгарки, подойдет лента шириной 40, 45 и 50 мм.

Понадобятся материалы:

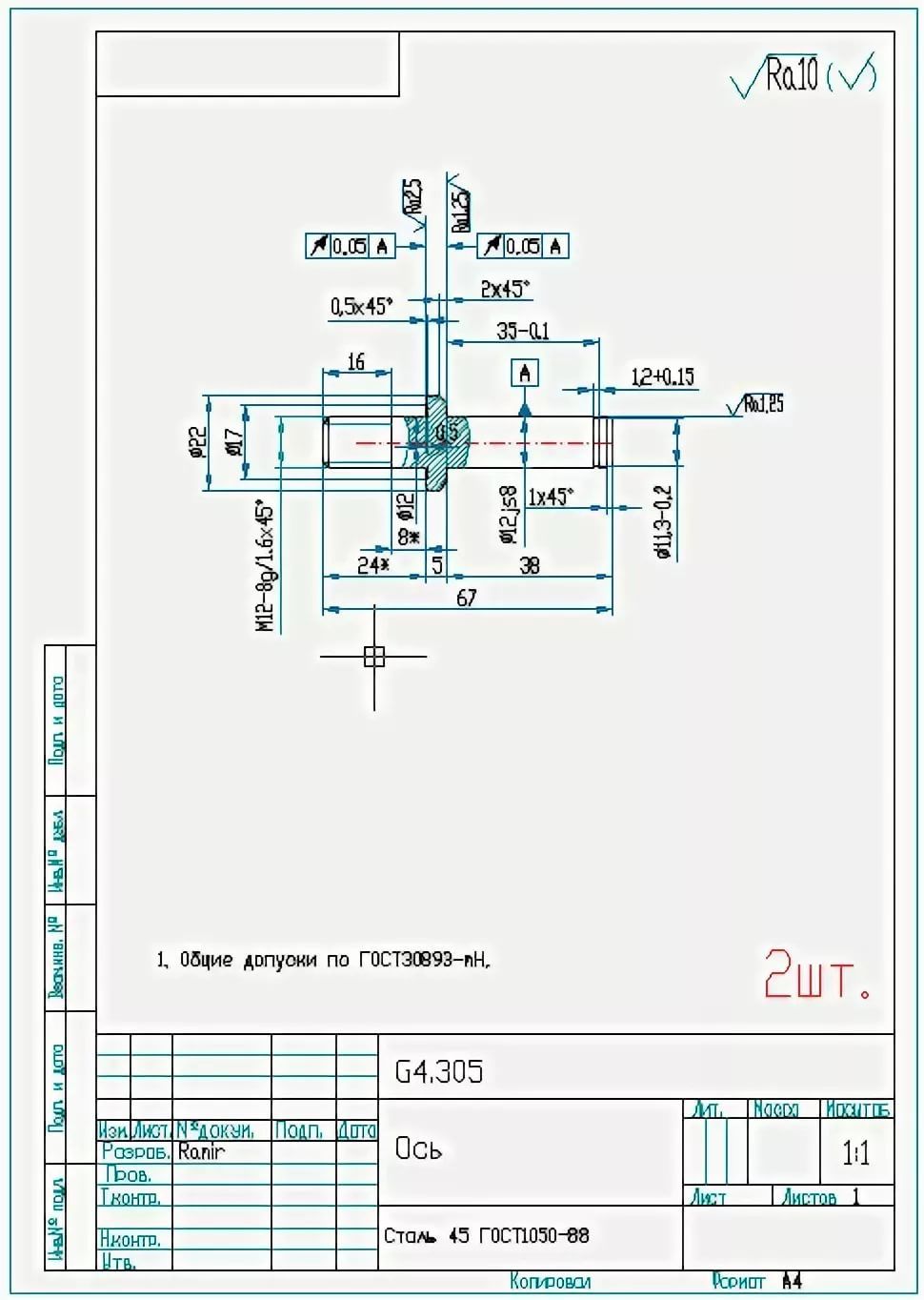

- гайка М12 удлиненная;

- кусок древесины, брусок толщиной соответствующей ширине ленты;

- двухкомпонентный эпоксидный клей;

- широкая металлическая полоса толщиной от 5 мм;

- стальной уголок 50 х 50 мм;

- болты М6;

- болты М10;

- гайки М10;

- подшипники 3-4 шт;

- пружина.

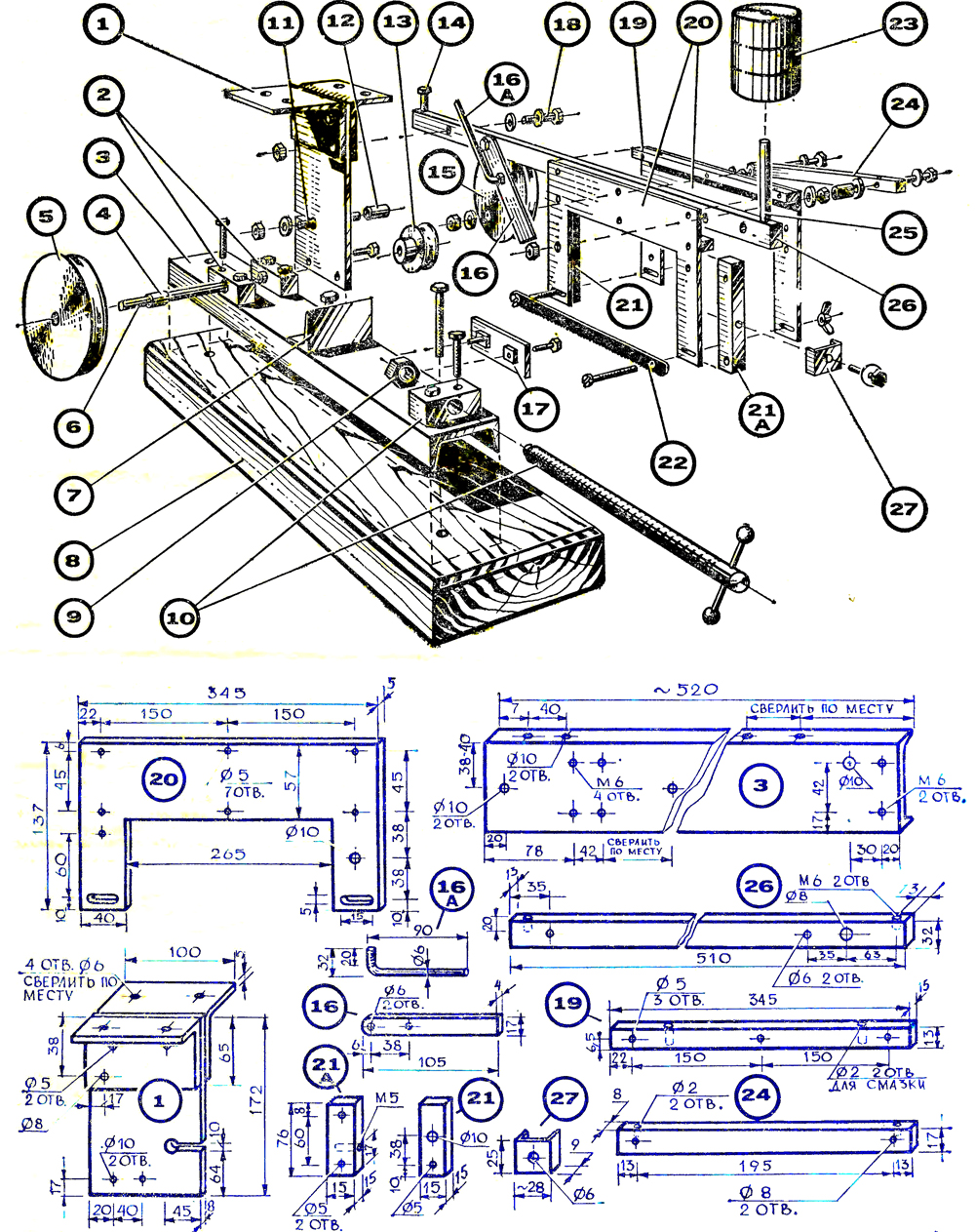

Далее на фото показан процесс изготовления самодельного гриндера.

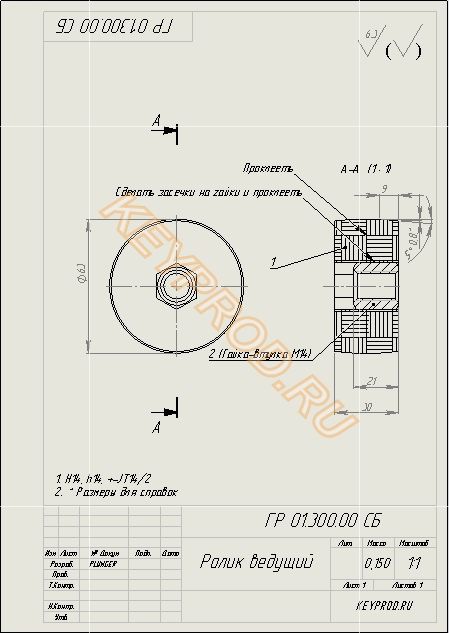

Для начала, нужно сделать ведущий ролик для вращения ленты. Его можно высверлить коронкой диаметром 40-50 мм из бруска или доски.

Следует учесть, что ширина ролика должна быть равной или больше ширины ленты. С одной стороны его центральное отверстие нужно рассверлить и впрессовать в него на эпоксидный клей, удлиненную гайку М14.

Когда клей застынет, ролик устанавливается на вал болгарки. Далее нужно включить УШМ и прошлифовать ролик, прижав к наждачной бумаге. Нужно придать ему бочкообразную форму, слегка присадив края и оставив центральный диаметр. В таком случае лента потом ну будет слетать.

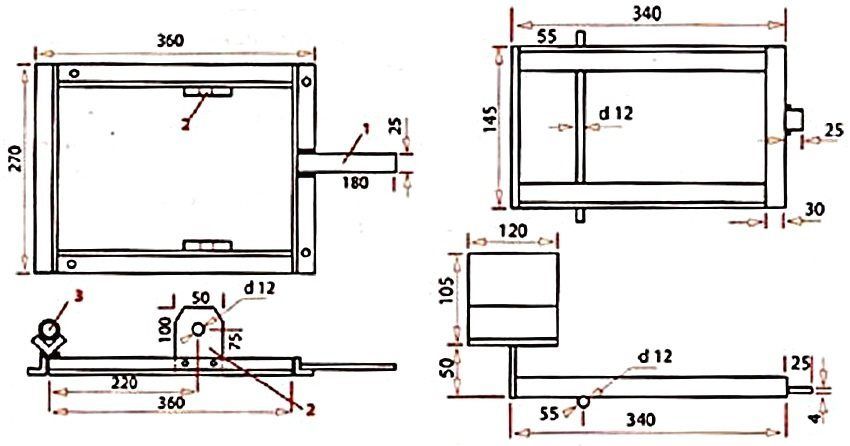

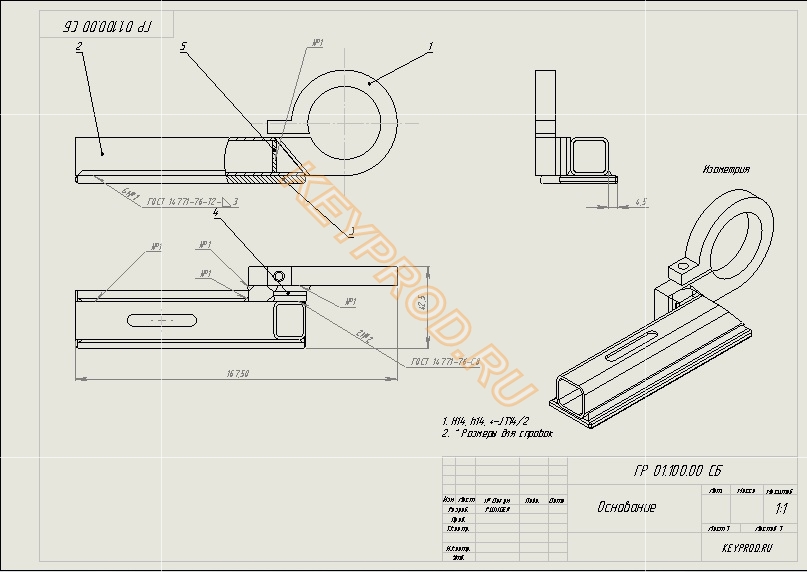

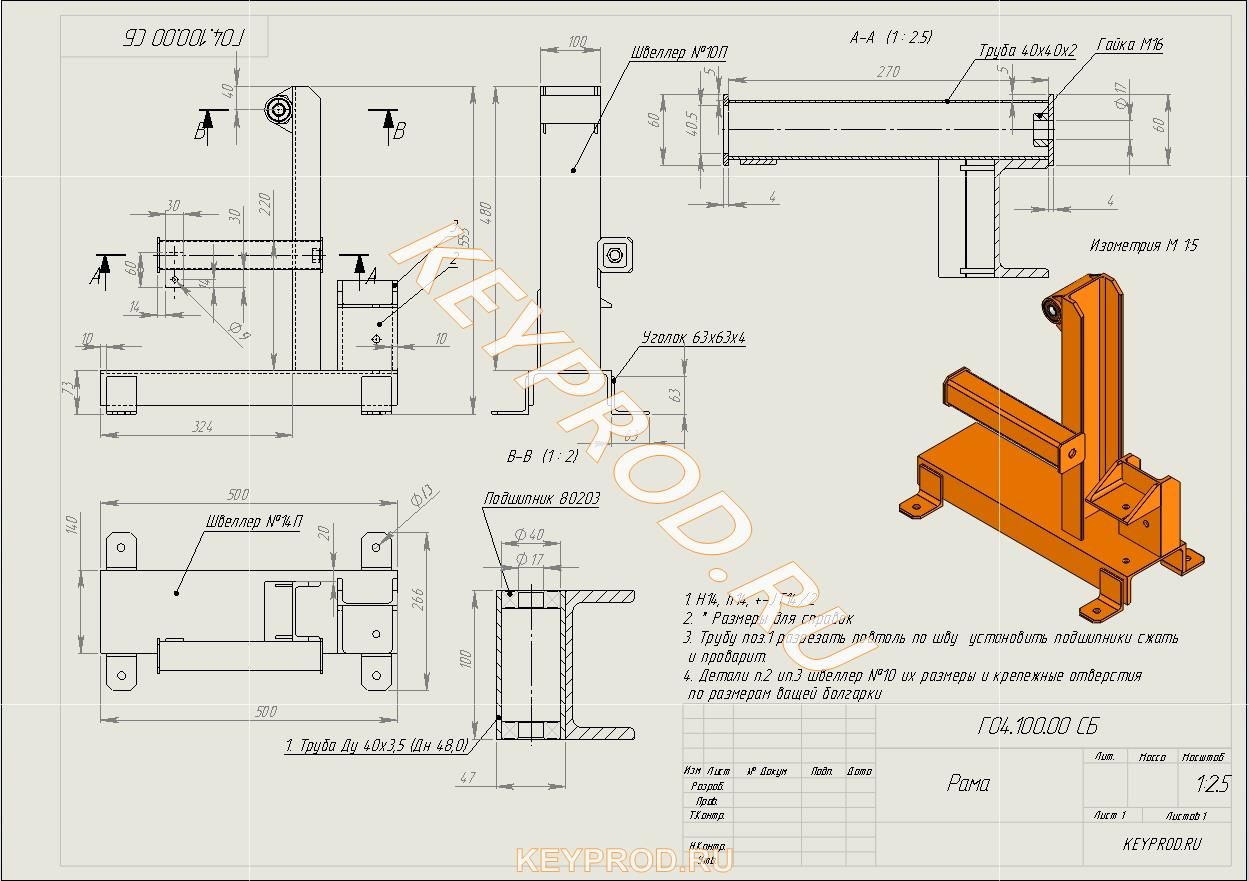

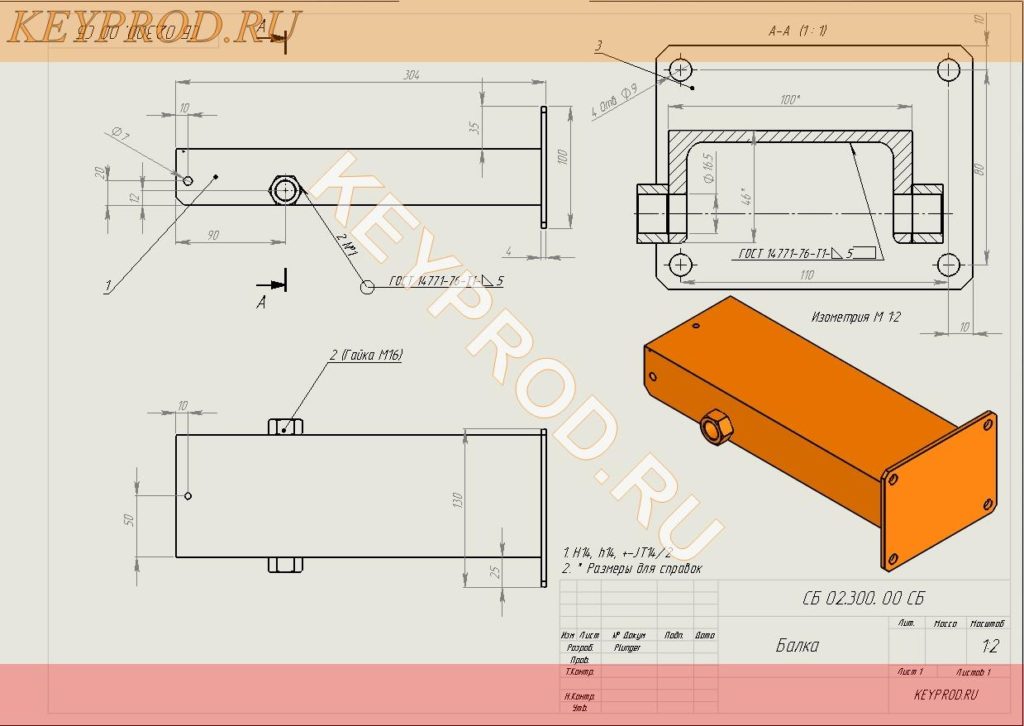

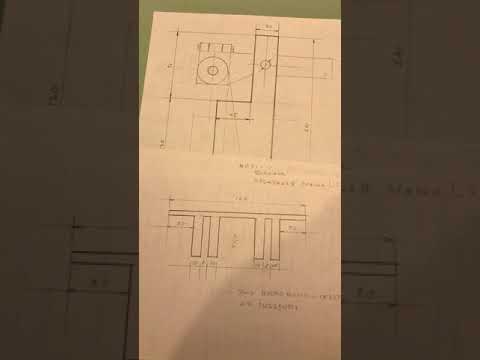

Из полосы или стальной плиты вырезается станина гриндера. Ее размеры будут зависеть от длины выбранного стандарта шлифовальной ленты.

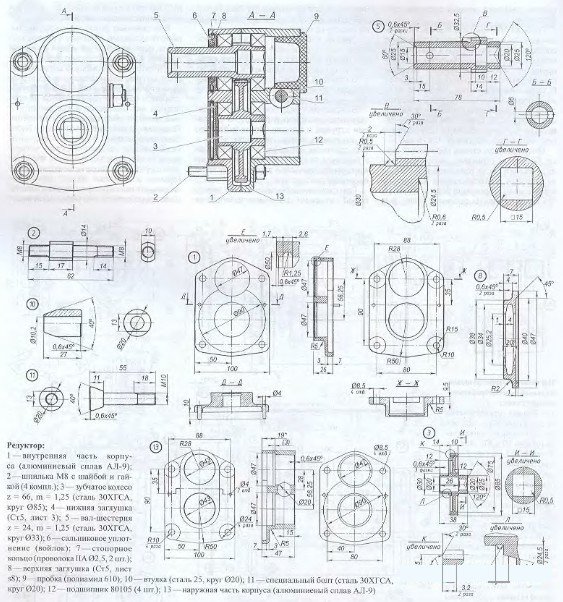

В станине, сверлим отверстие диаметром 40-45 мм. В него будет вставляться редуктор болгарки и выводится вал.

В станине делаются 4 крепежные отверстия и 2 проточки сбоку, чтобы при состыковке она не мешала винтам, прижимающим редуктор к корпусу УШМ.

Подставку можно сделать из двух уголков. В уголках нужно сделать отверстия на дне подставки, чтобы прикручивать станок к столу. Закрепив станину можно примерить и болгарку, но штатные винты на ее редукторе нужно заменить удлиненными.

Изготовим рычаг для натяжения ленты. По центру рычаг крепится к станине болтом М10 с гайкой.

На конце рычага ставится второй болт М10, прижимающий 3-4 подшипника. Нужно чтобы ширина группы подшипников соответствовала ширине ленты. Они будут выполнять функцию ведомого катка натяжения.

Устанавливаем пружину для механизма натяжения шлифовальной ленты.

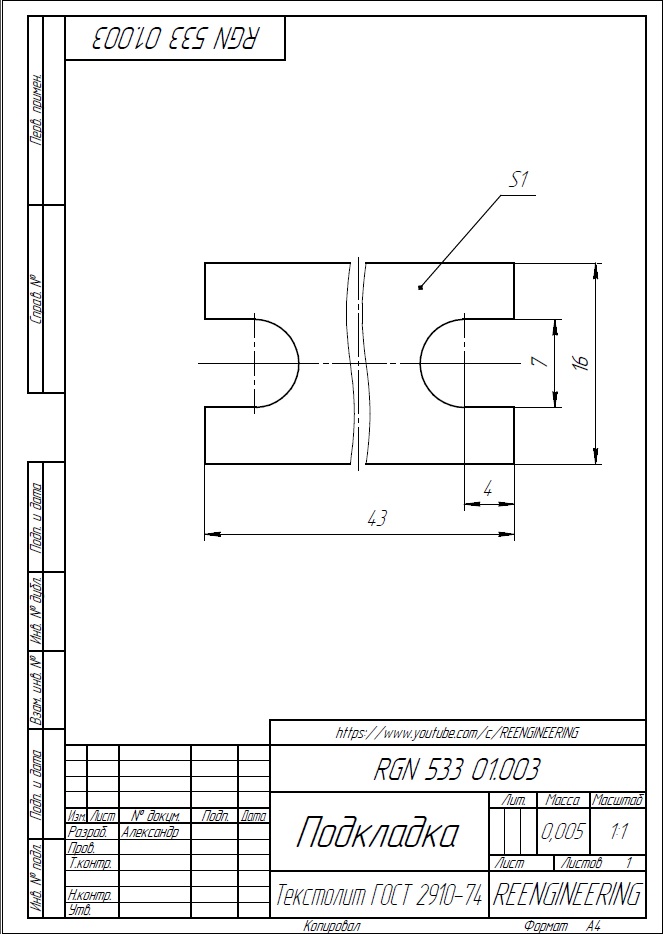

Из уголка вырезается регулируемая плита упора, как на фото. У нее должна быть проточка для возможности изменения положение при зажатии.

Также из стальной плиты и маленького уголка делается рабочая площадка. На ее уголке также нужно сделать проточку для возможности регулировки положения.

На ее уголке также нужно сделать проточку для возможности регулировки положения.

Упор и рабочая площадка прикручиваются к станине болтами М6. После натяжения шлифовальной ленты станок может использоваться по назначению. Он может выполнять абсолютно те же задачи, что и фабричный гриндер. При ненадобности станок можно разобрать и компактно сложить. Применяемая с ним болгарка не подвергается конструктивным изменениям, поэтому по прежнему может использоваться по основному назначению.

Процесс изготовления шлифовального станка, также показан в этом видео:

Как сделать гриндер из болгарки своими руками

Выполняя ремонтные работы или занимаясь изготовлением мебели, специалисту просто необходимо иметь такое устройство, как гриндер, позволяющее шлифовать различные материалы. Да и при выполнении сварочных работ такой механизм просто незаменим. Приобрести это устройство в собственную мастерскую — желание любого мастера. Однако промышленный шлифовальный станок стоит довольно дорого. А иметь его, не занимаясь профессионально, накладно для семейного бюджета. Вот почему возникает желание сделать его своими руками из имеющихся под рукой механизмов. Лучше всего для этих целей подойдет болгарка: она может легко трансформироваться в необходимый электроинструмент.

Да и при выполнении сварочных работ такой механизм просто незаменим. Приобрести это устройство в собственную мастерскую — желание любого мастера. Однако промышленный шлифовальный станок стоит довольно дорого. А иметь его, не занимаясь профессионально, накладно для семейного бюджета. Вот почему возникает желание сделать его своими руками из имеющихся под рукой механизмов. Лучше всего для этих целей подойдет болгарка: она может легко трансформироваться в необходимый электроинструмент.

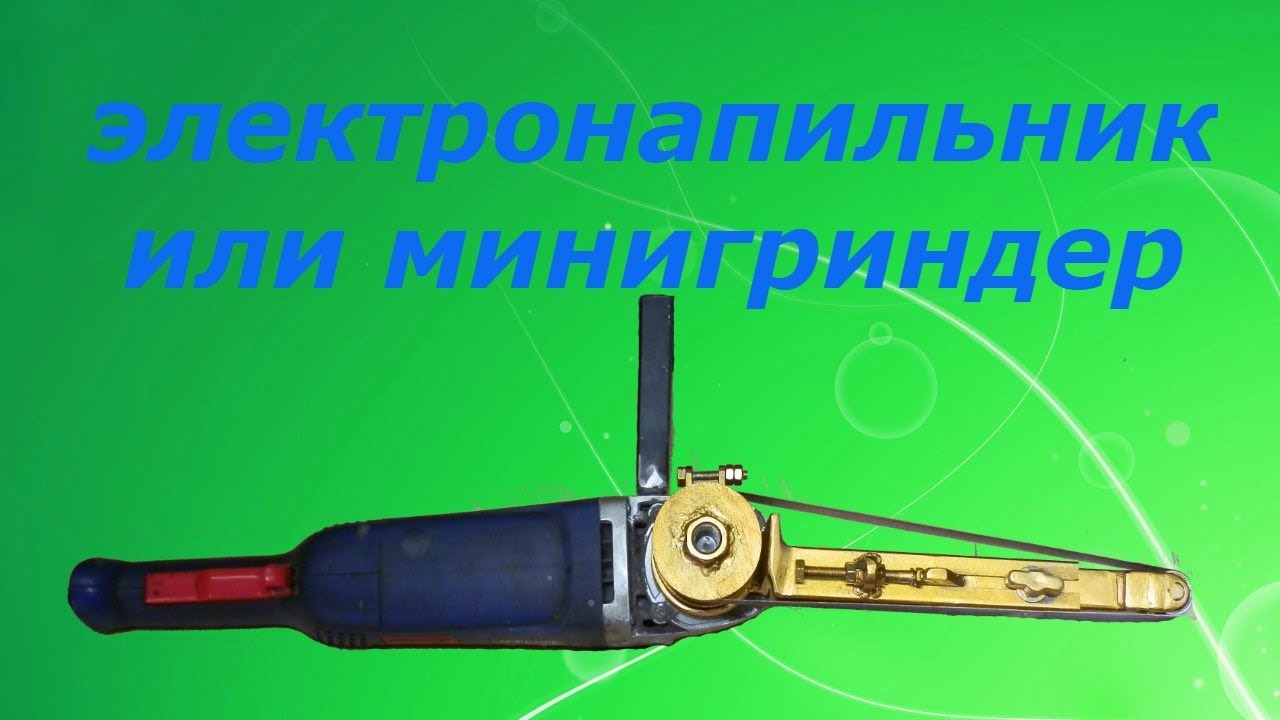

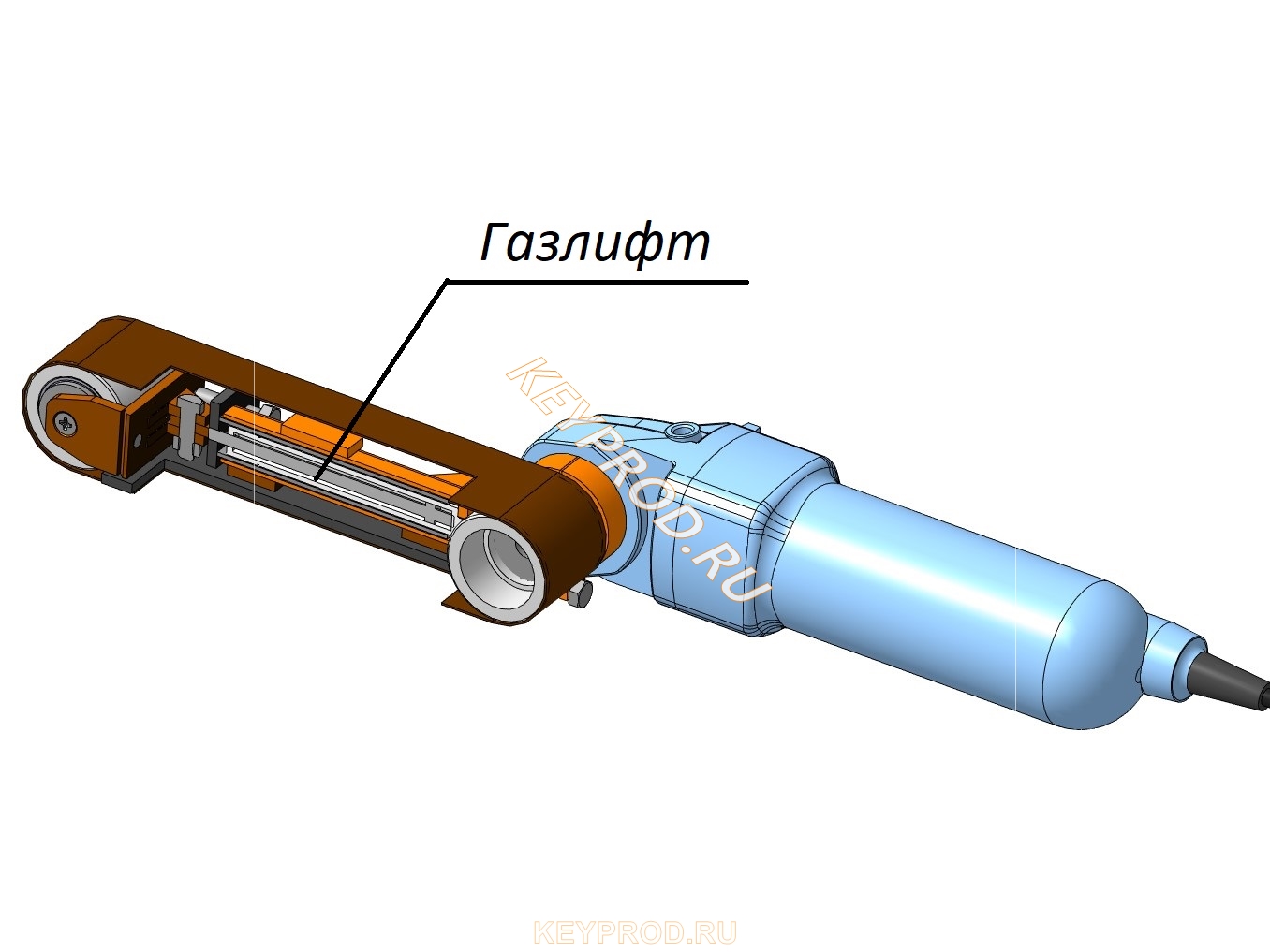

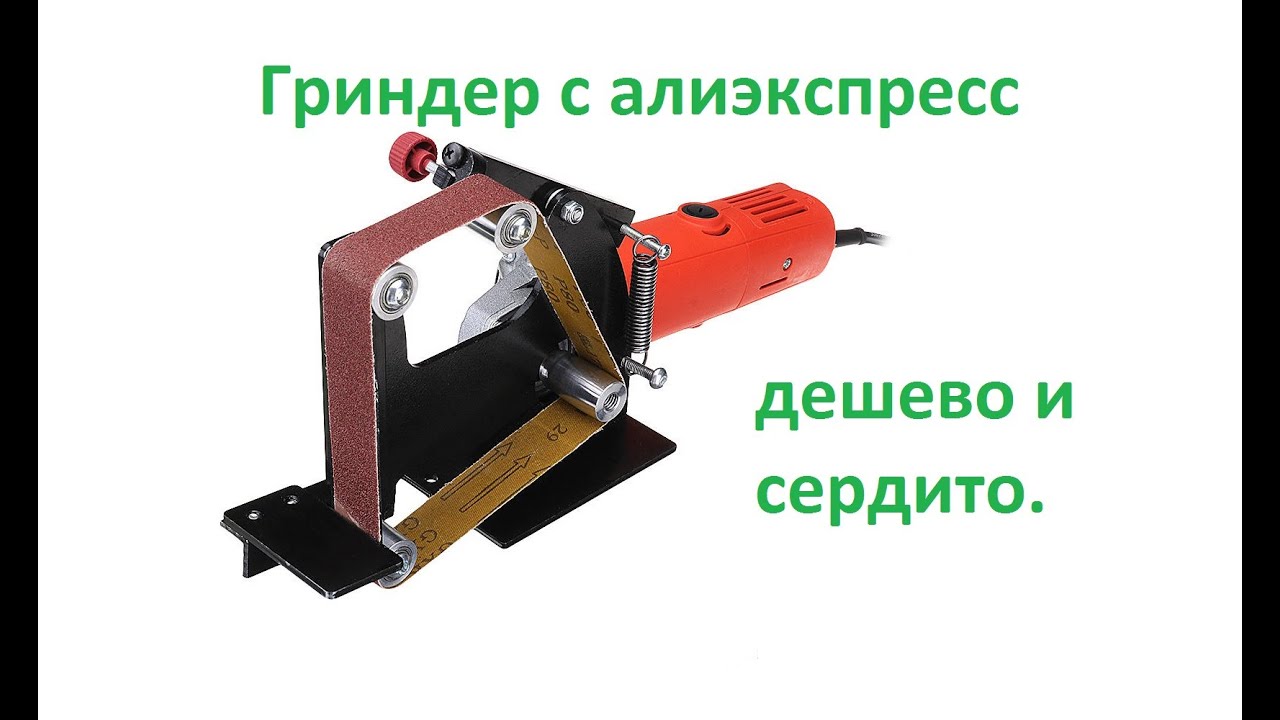

Готовая насадка для УШМ

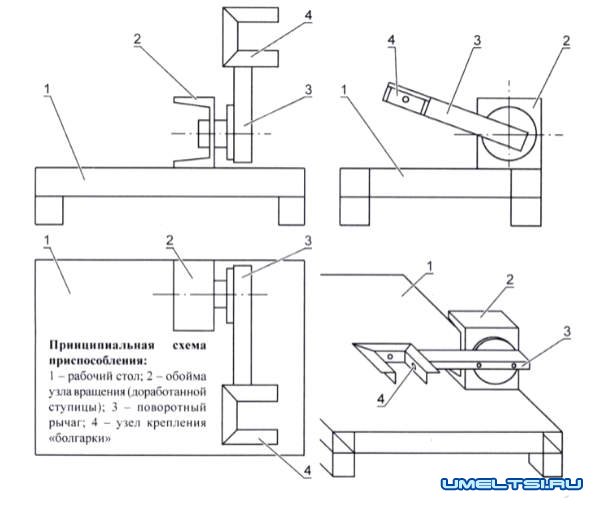

Самое простое — это приобрести готовое приспособление для шлифовки и смонтировать его на УШМ. На фотографии видно, что монтаж механизма не представляет особых трудностей. Достаточно прикрепить кронштейн с роликами к углошлифовальной машине, предварительно демонтировав защитный кожух. Ведущее колесо закрепляется на валу УШМ. На ролики надевается шлифовальная шкурка, и шлифовальная машинка готова к работе.

Для удобства можно закрепить устройство к столу с помощью струбцин.

Однако такое устройство далеко не всегда можно купить в магазине, да и стоимость такого гаджета значительная.

Сократить расходы, но и при этом ограничить возможности использования гриндера позволяет приставка, состоящая из штанги с двумя роликами. Устройство позволяет за считанные минуты сделать гриндер из болгарки. Приспособление имеет стандартное крепление, подходящее для монтажа на углошлифовальную машину.

Конструкция такого механизма предназначена для зачистки сварочных швов. Полировать деревянные изделия таким гаджетом довольно сложно. Однако если его жестко закрепить на столе, оно с успехом может применяться в качестве заточного станка для правки режущего инструмента или заточки ножей, топоров и т.п.

Такое приспособление тоже выпускается промышленностью, но отыскать его в продаже можно крайне редко.

Самодельные механизмы для УШМ

Чтобы не искать готовые насадки, можно попробовать сделать их своими руками.

Из фанеры

Прежде всего, рассмотрим вариант, как можно сделать несложный гриндер из болгарки своими руками. Простейший вариант шлифмашинки получается из УШМ, двух роликов, натяжного механизма и основания из фанеры.

Для изготовления понадобится толстая фанера — это доступный и недорогой материал.

Самое сложное в этой конструкции — изготовление роликов. Хорошо, если в домашней мастерской есть фрезерный станок или ручной фрезер. Для этого из фанеры фрезером вытачивается подходящая заготовка, обрабатывается на шлифовальном станке, запрессовываются подшипники.

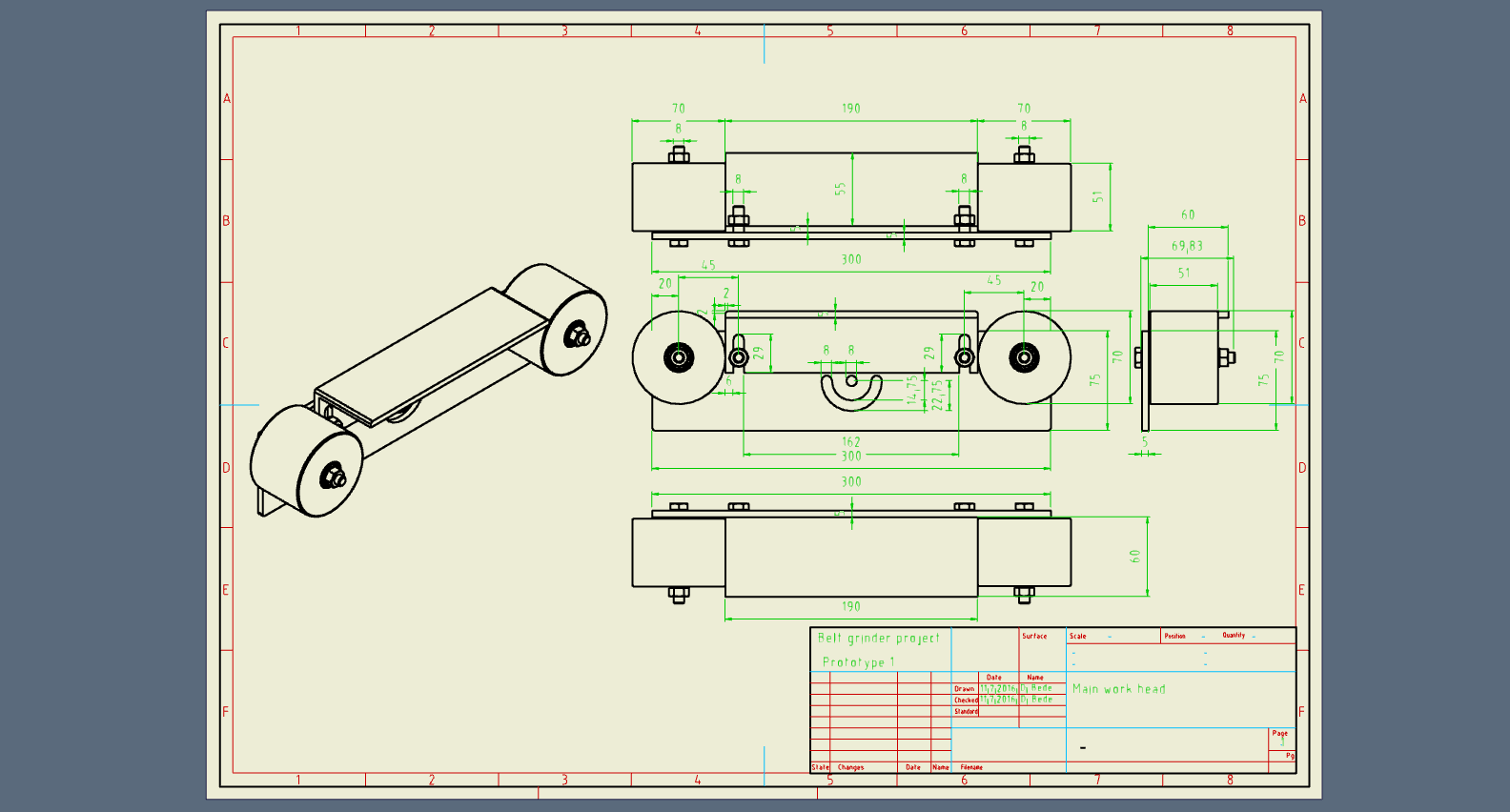

Из той же фанеры вырезается основание, в котором прорезают отверстие под болгарку. Размечают места под ролики, после чего закрепляют УШМ и монтируют колеса. Предварительно необходимо обработать отшлифованные колесики лаком. После этого всю систему собирают, и шлифмашинка из болгарки готова к работе. Конструкция устройства ясна из представленной фотографии.

Конструкция устройства ясна из представленной фотографии.

Из листового металла

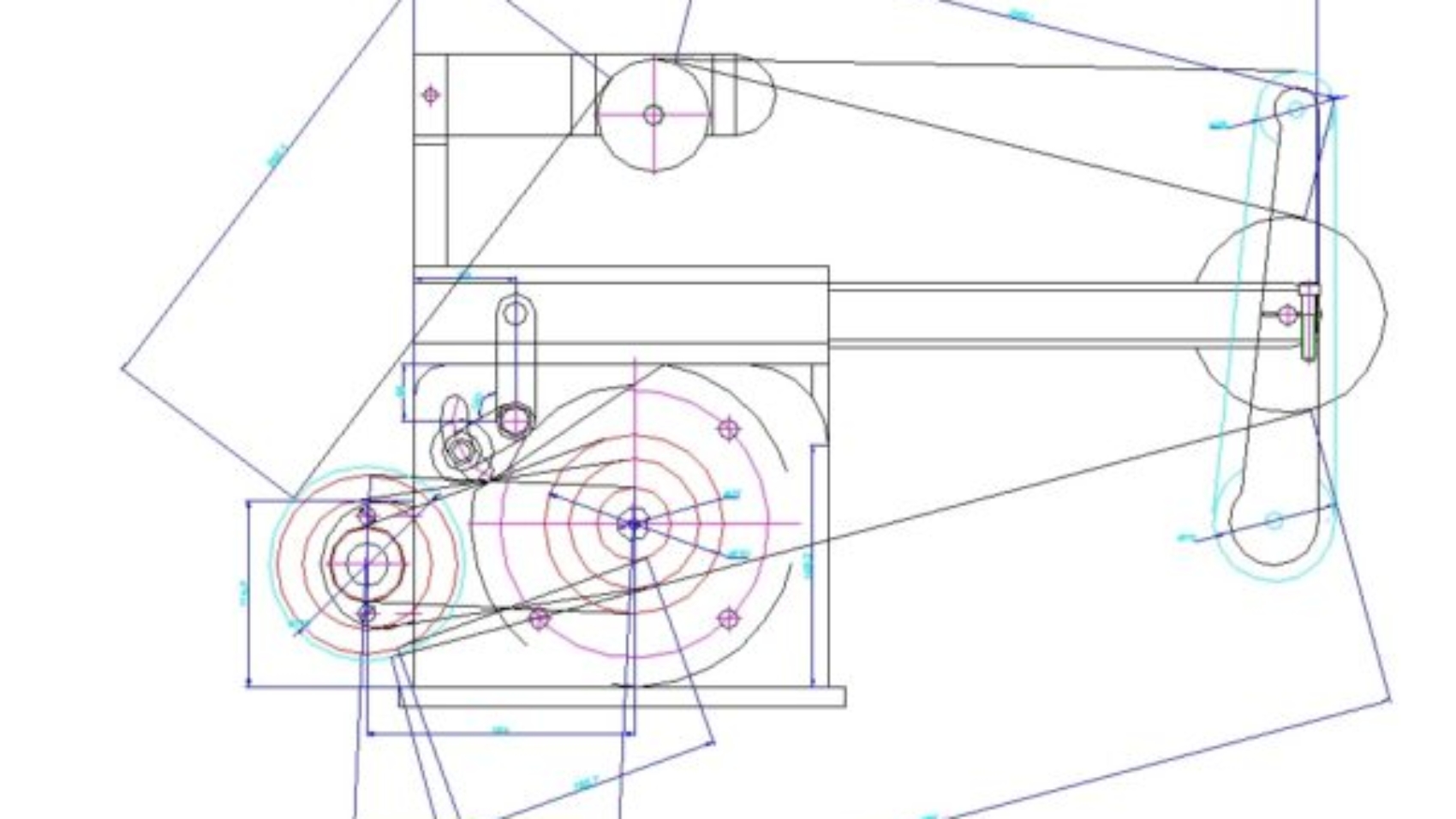

Если в мастерской имеется сварочный аппарат, а знакомый токарь выточит необходимые ролики, то сделать полировальную машинку можно из остатков металла.

Для этого хорошо подойдут остатки толстого листового металла, который пойдет на изготовление основания.

Такое приспособление будет не хуже заводского. При изготовлении придется затратить довольно много времени, но это того стоит. Перед тем, как приступить к работе, необходимо разработать рабочие чертежи или скачать их из интернета. Собирая механизм не по чертежам, можно не достигнуть желаемого результата, или полученное приспособление может оказаться источником повышенной опасности.

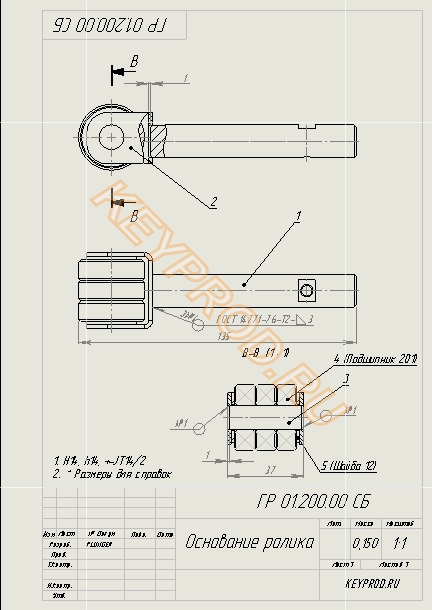

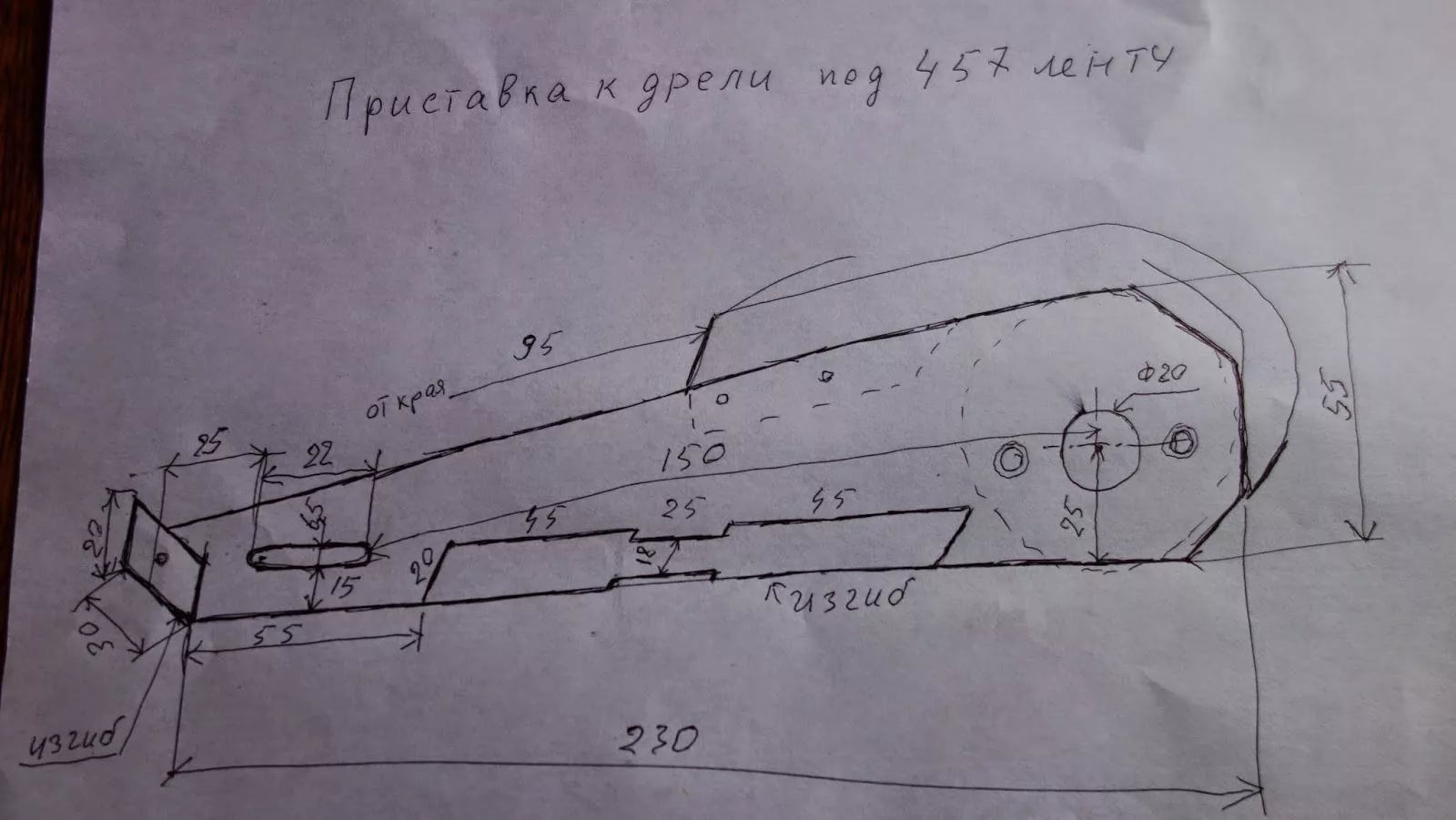

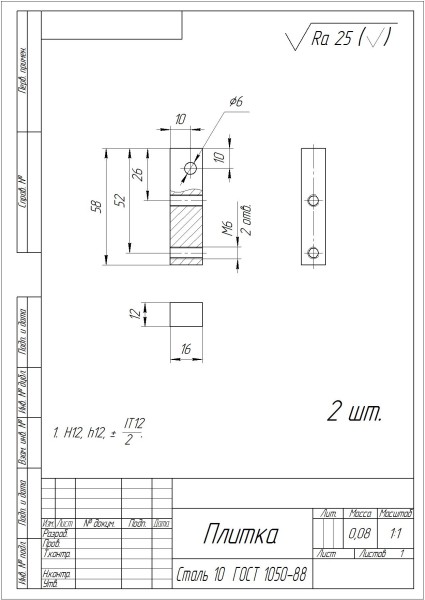

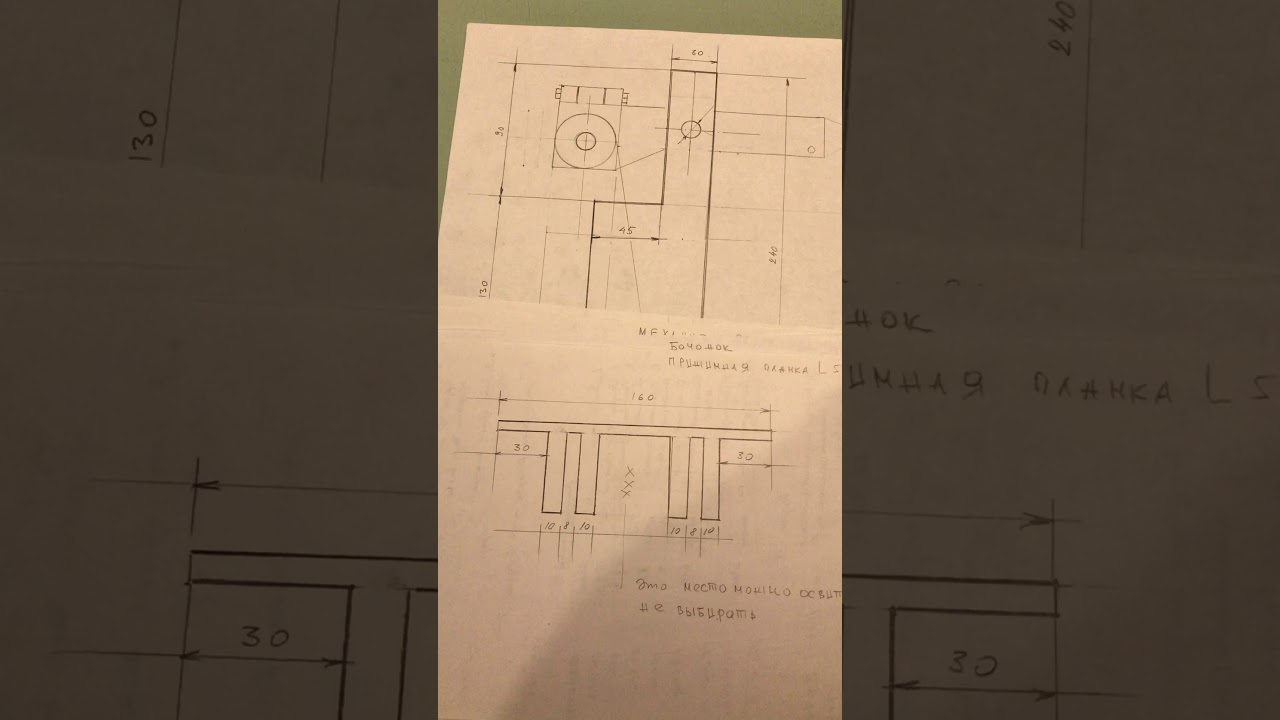

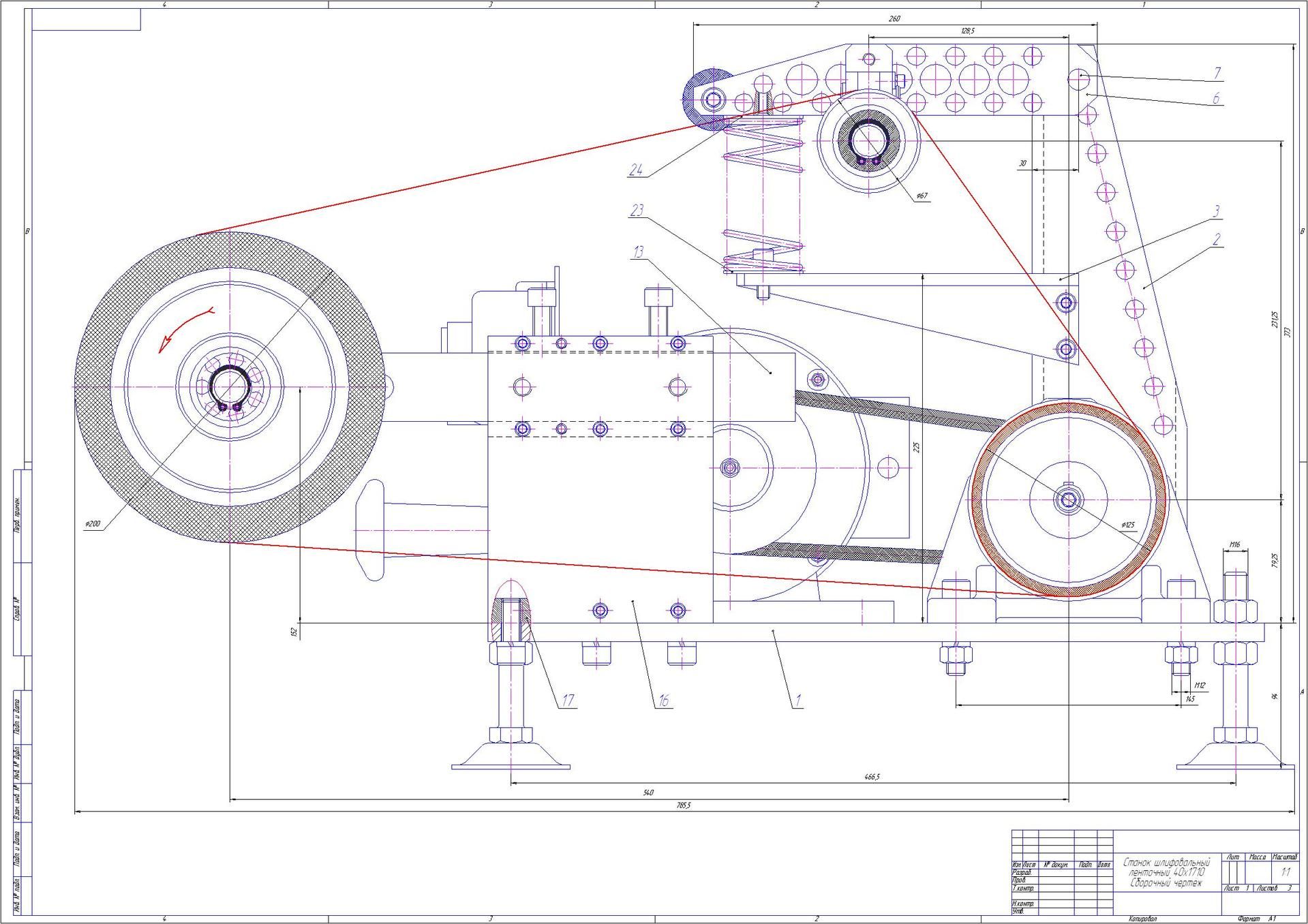

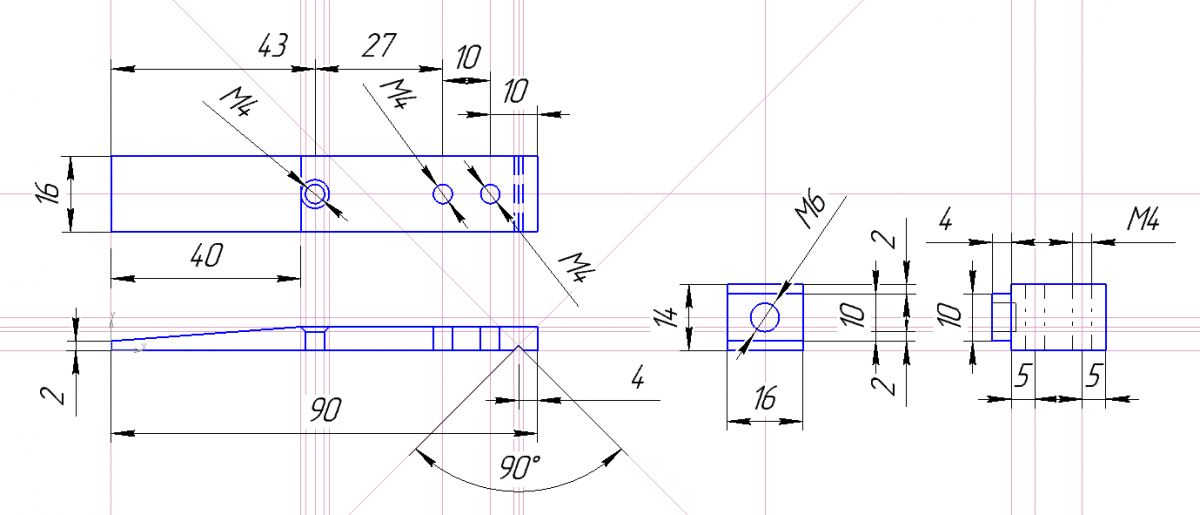

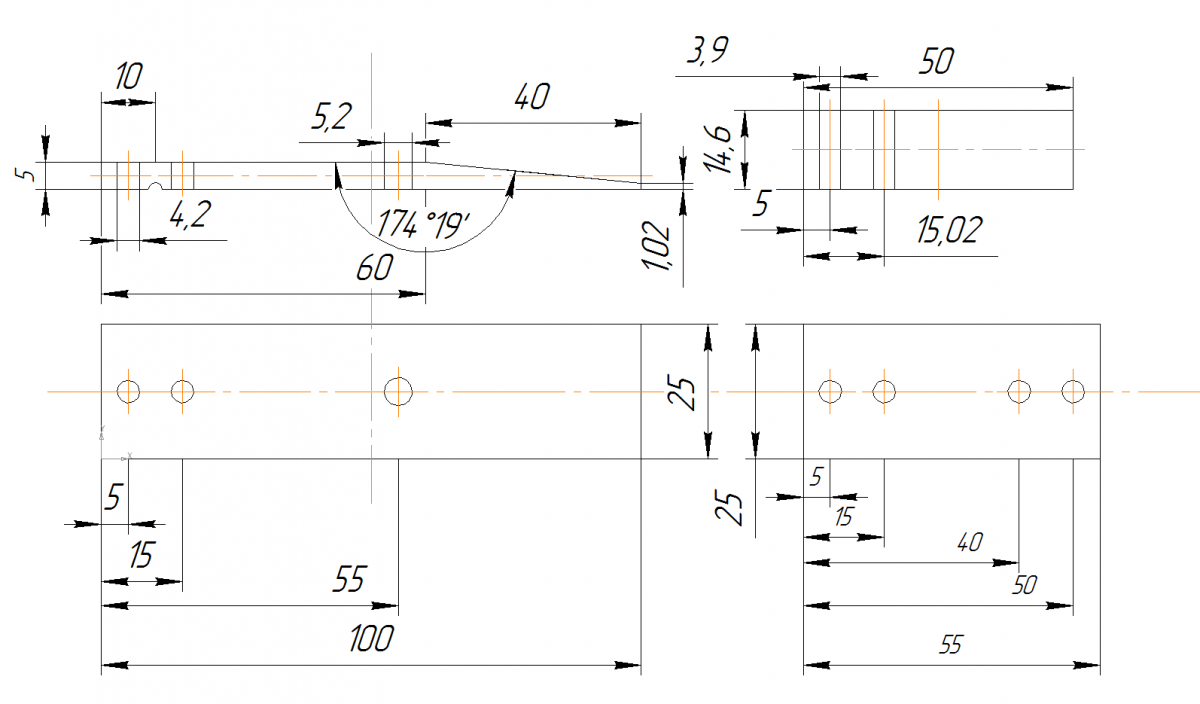

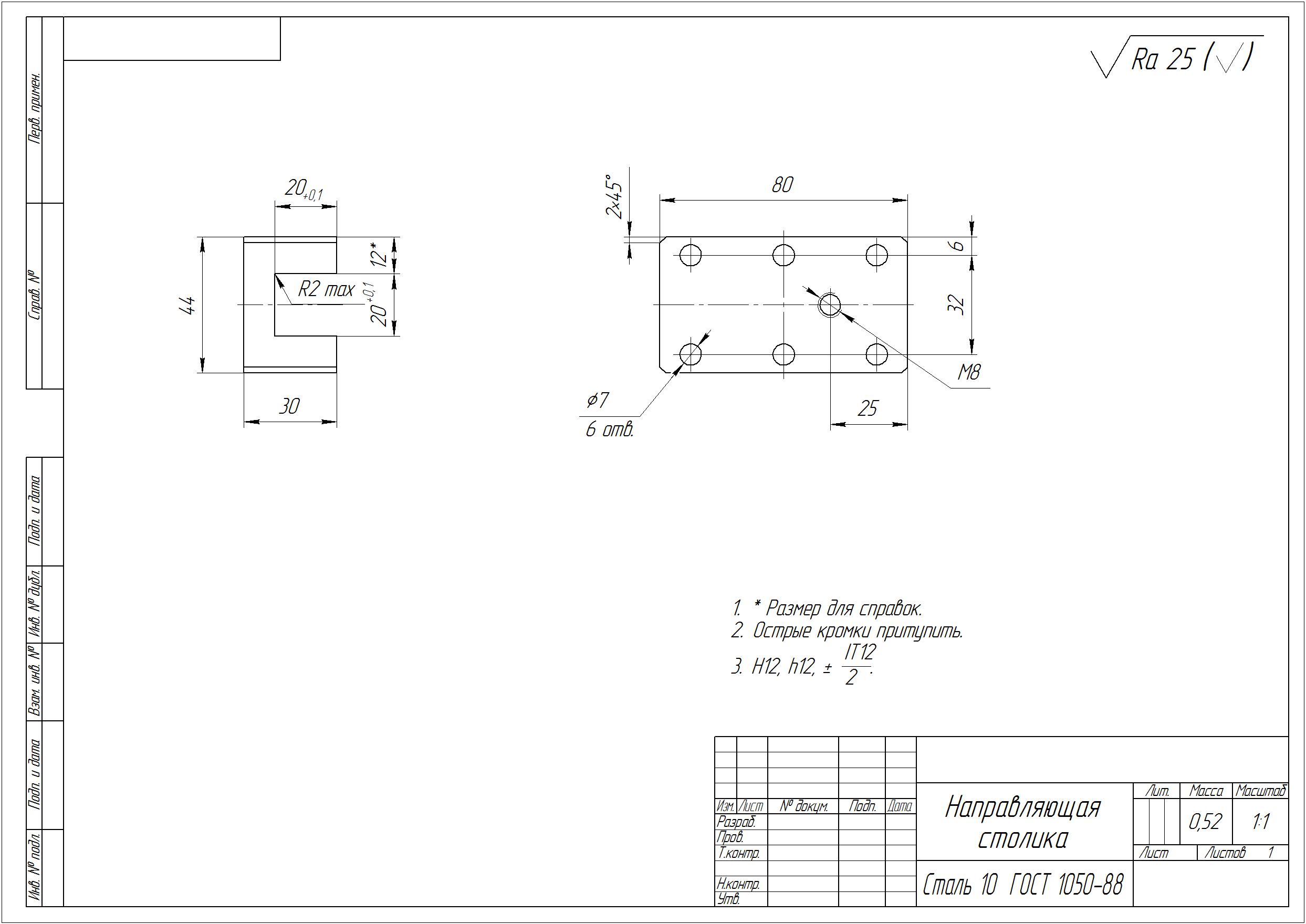

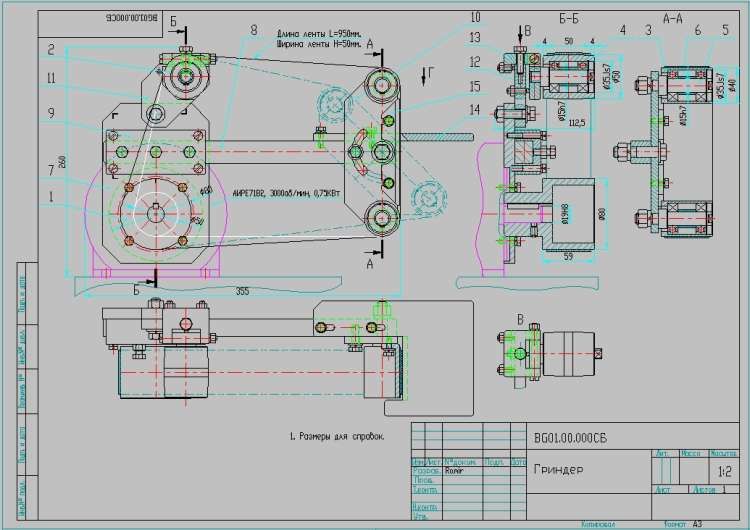

Прежде всего, необходимо произвести точную разметку станины. В качестве примера используем такой чертеж устройства:

Стрелочкой указан диаметр, который необходимо уточнять в зависимости от УШМ, используемой в данной конструкции.

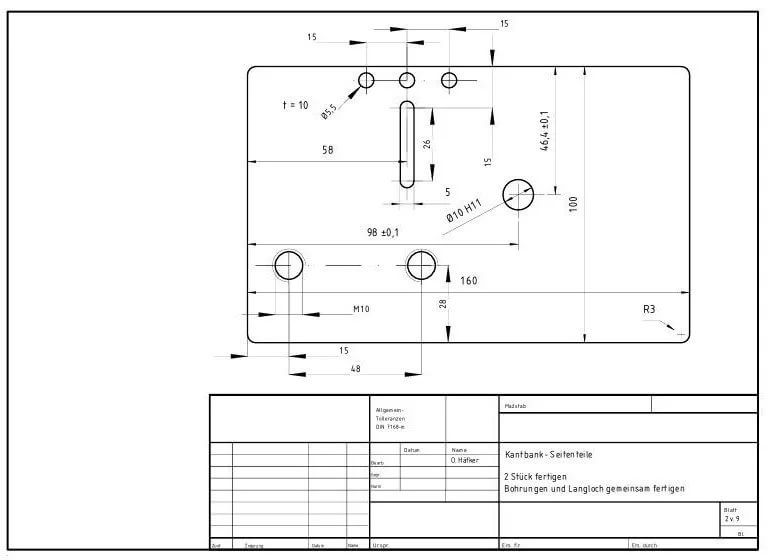

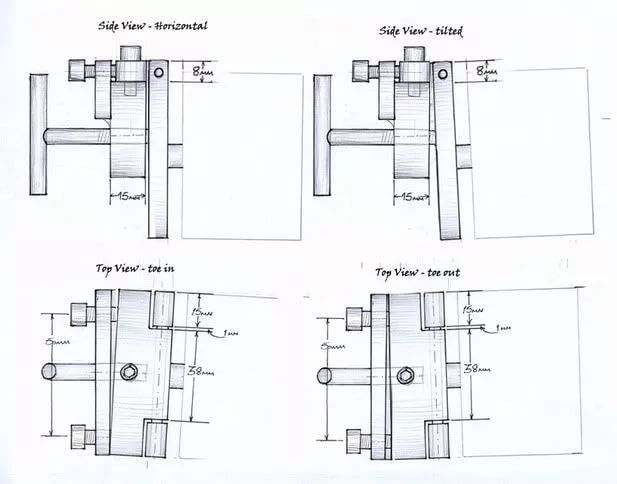

На фрезерном и сверлильных станках по разметке высверлить отверстия. Затем необходимо подготовить натяжную планку, как представлено на фотографии.

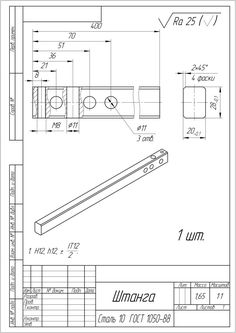

Выточить ролики, и только после этого приступить к сборке механизма. Получилась универсальная приставка, в качестве силового агрегата которой можно использовать не только болгарку, но и другой подходящий электродвигатель. Готовый вид представлен на фото ниже.

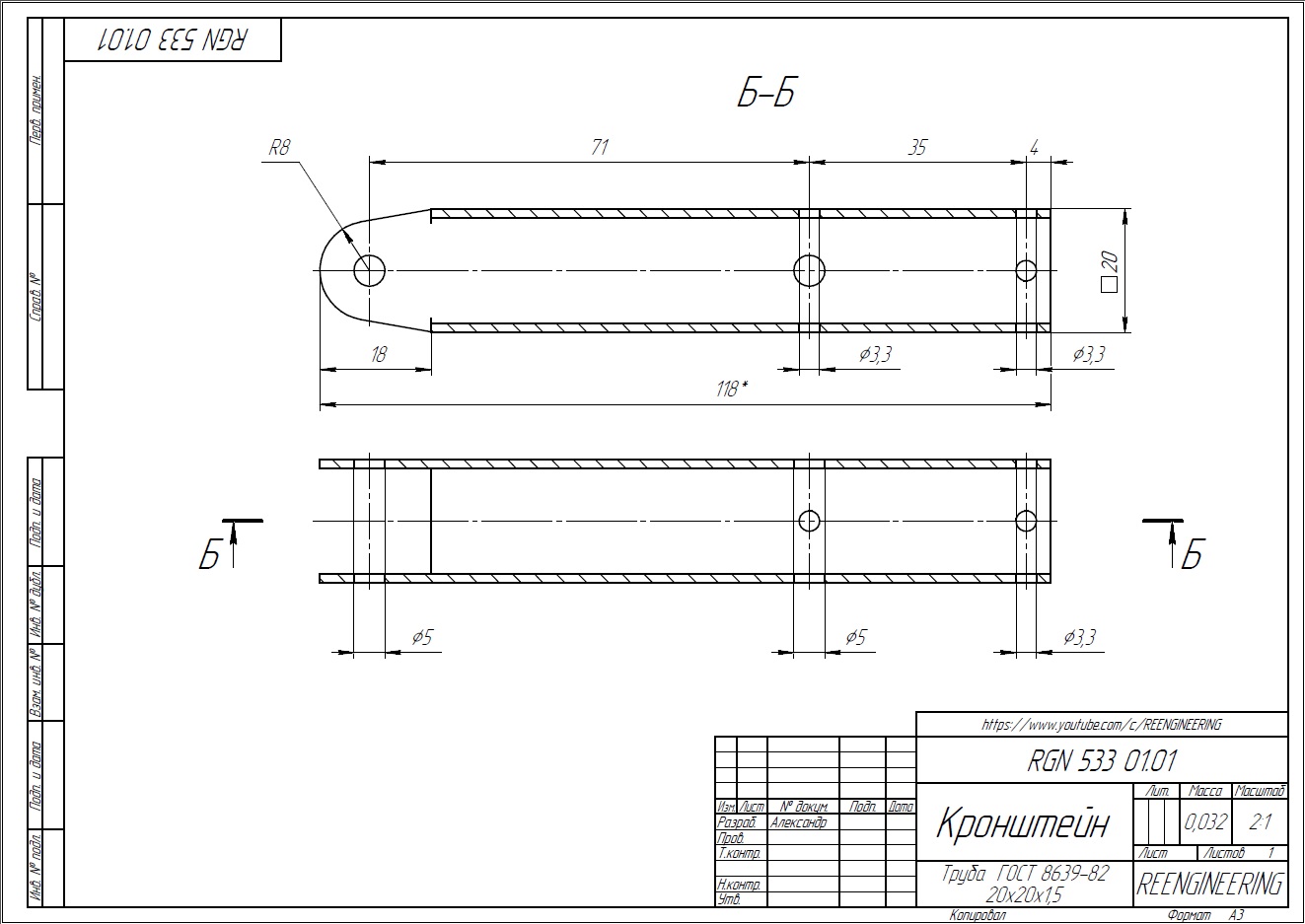

Из остатков профтрубы

Имея навыки сварщика, можно легко преобразовать имеющуюся в домашней мастерской болгарку в шлифовальный станок. Для этого достаточно

- сварить обрезки уголка или квадратной трубы в форме буквы у;

- на концах закрепить подходящие ролики;

- к валу углошлифовальной машинки прикрутить ведущий вал;

- смонтировать шлифовальную шкурку, и устройство готово к работе.

Таким гриндером можно выполнять различные операции:

- зачищать неровности металла после сварочных работ;

- выполнять полную шлифовку детали;

- обрабатывать деревянные изделия;

- производить окончательную, чистовую, обработку перед покрытием детали лаком;

- обрабатывать неровности бетонных стен.

Чтобы зачищать или шлифовать различные поверхности, следует подбирать шлифовальную шкурку, предназначенную для обрабатываемого материала.

Техника безопасности

При работе самодельным гриндером не следует пренебрегать техникой безопасности и средствами индивидуальной защиты. Не следует допускать к работе лиц моложе 18 лет. При пользовании приспособлением обязательно применять защитные очки и беруши, для защиты органов зрения и слуха от вредного воздействия внешних факторов. Не следует забывать и о маске, защищающей органы дыхания от пыли.

На видео, представленном ниже, можно подробно изучить, как и из чего сделать приспособление для шлифовки. В нем так же даются все основные размеры частей механизма.

com/embed/39Ngb9AQlGI» scrolling=»yes» frameborder=»0″/>Гриндер из болгарки своими руками: чертежи, схема

Для эффективной сухой шлифовки изделий из натурального или искусственного камня либо металла, других твердых материалов применяется гриндер – ленточно-шлифовальный станок. Позволить себе его приобретение для использования в домашних условия может далеко не каждый умелец, так как стоимость устройства весьма высока. Но выход из ситуации все же существует. Можно сделать гриндер из болгарки своими руками, который по своим эксплуатационным характеристикам будет минимально проигрывать заводскому станку.

Читайте также: Инфракрасная паяльная станция своими руками

В каких случаях вам потребуется гриндер

Ленточно-шлифовальный станок – совершенно необходимая вещь, если требуется выполнить какие-либо перечисленные ниже операции:

- убрать заусеницы, которые остаются после любых видов обработки материалов;

- удалить ржавчину на поверхности металла, которая затем будет грунтоваться и окрашиваться;

- выровнять кромки материала, поврежденные в процессе резки;

- убрать дефекты шва после выполнения сварочных работ;

- удалить так называемый облой, который остается на изделии в процессе литья.

Мини-гриндер из болгарки легко справиться с решением всех подобных задач. При этом устройство, обладающее компактными размерами, не потребует для установки специально оборудованной мастерской. Использовать его можно в гараже, в сарае или даже на кухне обычной городской квартиры. В этом случае, правда, придется позаботиться об эффективной шумоизоляции, чтобы не спровоцировать скандал с соседями.

Материалы, принадлежности и инструменты

На подготовительном этапе нужно подготовить все необходимое для изготовления гриндера:

- Циркулярная пила. Ее можно заменить самодельным распиловочным станком, сделанным из электролобзика.

- Фрезерный и сверлильный станок.

- Пассатижи, набор отверток, разметочные инструменты.

- Пылесос для тщательной очистки деталей.

- Толстая фанера (не менее 20 мм).

- Крепежные элементы.

- Лента для будущего гриндера.

- Лак.

- Закрытые подшипники.

Если все это уже имеется в наличии, начнем изготовление станка. Он должен состоять из следующих конструктивных элементов:

Он должен состоять из следующих конструктивных элементов:

- болгарка, на вал которой устанавливается ведущий ролик;

- прочное основание, по которому будет перемещаться обрабатываемое изделие;

- подвижный кронштейн для регулировки положения болгарки и ее перемещения по основанию;

- два ведомых ролика.

Пошаговая инструкция по изготовлению гриндера

Первым делом нужно подготовить основание для болгарки. Для этого из листовой фанеры вырезаем детали, размеры которых соответствуют техническим характеристикам углошлифовальной машины. Вырезаем их, сверлим отверстия для креплений и роликов. После этого переходим к следующим этапам.

Готовим болгаркуС корпуса углошлифовальной машинки, которая будет использоваться для изготовления станка, удаляем пыль, смазку и другие загрязнения. Лучше всего выполнить полную чистку устройства, чтобы обеспечить его безупречную работу в дальнейшем.

Делаем роликиИменно для этой цели мы заранее подготовили фрезеровальный станок. С его помощью изготавливаются:

С его помощью изготавливаются:

- ролик для ремня;

- точно такая же деталь, но большего размера. Он будет затем устанавливаться на вал болгарки;

- еще один ведомый ролик.

Маленькие деревянные ролики склеиваются между собой с использованием клея ПВА. После этого нужно поместить их под пресс на 48 часов, чтобы клеевой состав хорошенько высох. Затем выполняется шлифовка деталей, скругление всех острых углов и покрытие деталей лаком.

Запрессовываем подшипникиОни устанавливаются точно по краям во внутренней полости малых роликов. При этом желательно хорошо промазать клеем отверстия, чтобы исключить смещение подшипников в процессе эксплуатации будущего станка.

Собираем основаниеСледующий этап – это монтаж основания из подготовленных ранее деталей. Помимо клея, нужно обязательно использовать прочные болты, которые надежно соединят между собой верхнюю и нижнюю части своеобразного стола.

В то время как основание будет подсыхать, нужно изготовить подвижный кронштейн. Он выполняется строго по размерам шлифовальной ленты.

Он выполняется строго по размерам шлифовальной ленты.

На последнем этапе остается натянуть шлифовальную ленту на кронштейн и установить получившуюся насадку на болгарку. Упрощает этот процесс использование специального болта, который позволяет регулировать натяжение. Но помните, что эта деталь ни в коем случае не должна цепляться за ленту во время работы самодельного гриндера. В противном случае существует риск получения серьезных травм или просто поломки станка.

Гриндер, изготовленный своими руками, отлично подходит для обработки изделий из мягких и твердых пород древесины. Если используется мощная болгарка, то устройство без каких-либо проблем справиться со шлифовкой камня и других материалов. Но в этом случае потребуется периодически выключать его, чтобы не допускать перегрева.

чертежи с размерами и алгоритм сборки

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Гриндером именуют специальное шлифовальное устройство, которое имеет электрический привод и ленту с абразивным напылением. Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Гриндер позволяет шлифовать изделия из дерева, пластика, металла, а также обрабатывать любые поверхности

Ленточная шлифмашина своими руками: принцип действияОтличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Особенности конструкции гриндера своими руками: фотоРекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

Главная задача в изготовлении гриндера – найти мощный мотор, который необходимо будет снабдить приводом

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали. Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Перед началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата. Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка

- дрель;

- болгарка.

Обратите внимание! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности.![]() Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров

Гриндер своими руками: чертежи с размерами конструктивных элементовРазработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Самодельный станок гриндер своими руками: выбор подходящего приводаПеред тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт. Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Для гриндера чаще всего используется привод мощностью не менее 1 кВт

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими рукамиМощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Для изготовления гриндера можно использовать обычный коллекторный двигатель от старой стиральной машины

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Статья по теме:

Ленточный гриндер: простое устройство для шлифовки и заточки

Плюсы и минусы. Виды гриндеров. Конструкция и принцип работы. Рекомендации по выбору и применению ленточного шлифовального агрегата.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Обратите внимание!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом

При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегатаПодбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального агрегата самостоятельноЛенточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

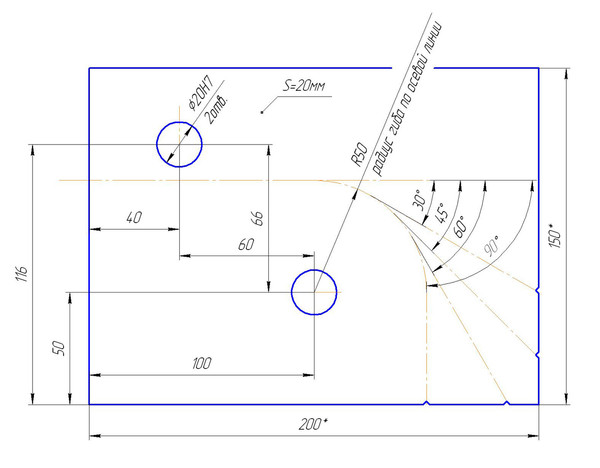

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборкеВ домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Чертеж станка подготавливается в соответствии с его конструктивными особенностями

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия

Гриндер своими руками в домашних условиях из дрели: особенности сборкиТакое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Стационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников. Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Конструкции из болгарки часто используют для затирки сварочных швов, заточки мелких деталей

Такие насадки являются довольно популярными среди мастеров..jpg) С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Гриндеры из болгарки часто появляются в обиходе домашних мастеров, потому что она сама по себе уже и есть мини-станок для шлифования

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

youtube.com/embed/fwUicZpgiwM?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&fs=1&playsinline=0&controls=1&color=red&rel=1&autohide=2&theme=dark&» title=»Шкив для гриндера» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»/>

Гриндер из болгарки чертежи — Яхт клуб Ост-Вест

Я делаю кое-что по дереву и мне нужно закруглять поверхности. Обычно, это делаю липучкой-кругом на болгарке.

Но!

1. Это довольно дорого. Липкий сам кружок дорог и быстро облохмачивается.

2. Довольно трудно сделать загругление этим инструментом.

3. и ваще.

Понял, что мне нужна плоскошлифовалка. Гриндер, проще говоря. Но попользовавшись ПШМ, оказалось, что не так удобно. Кроме того, она довольно дорогая, чтобы покупать на эти малые действия. И ПШМ часто ломаются из-за дешевых роликов. Короче, просто ПШМ не айс.

И тут, глядя на своего болгарина, подумал, а не сделать ли из него? Конструкции в сети мне как-то не показались.

Сделал свою.

Основа гриндера — вилка, которая крепится на гнезда в корпусе болгарки под ручки. На вилке под крепления сделаны пазы 12мм. Пазы, а не отверстия, потому, что крепить довольно сложно из-за наклона крепежных отверстий.

Болты М10 короткие. Болтов у меня не было, сделал из шпильки М10.

К вилке приварена полоса 5 мм длинной 170 мм. под углом 90 градусов.

В конце полосы сделан паз 15 мм для натяжения вторым роликом. Ось из шпильки М14.

В середине полосы просверлено отверстие и нарезана резьба М10 под ручку болгарки.

Ведущий и ведомый ролики имеют ведущие пояски 4 мм под ленту. И если лента прослаблена немного, она не слетает с роликов.

Ведущий ролик выточен из круга алюминия с пазом под вал болгарки. У моей Хитачи паз 14.2 мм с отверстием 14.1 под болт. Гайка, соответственно, М14. Ведомый ролик выточен из стального круга 50 мм под запрессовку подшипников 40 мм. Ведомый ролик получился тяжелый. Очень тяжелый. Но алюминия больше нет, точили из того, что было. Подшипники я запрессовал на своем универсальном* прессе.

Подшипники я запрессовал на своем универсальном* прессе.

Подшипники из того, что было. Ось сделана из шпильки М14. Ось крепится коническими гайками. Наверное, гайки можно купить, но я их просто выточил на наждаке из гайки М14, поставленной на шпильку. Крайняя гайка зашплинтована, ибо отвинчивается на противоходе роликом.внутренняя гайка просто завернута так, чтобы подшипник двигался. На ось накручена дистанционная гайка, которая выравнивает ведомый ролик относительно ведущего. И еще одна гайка, которая крепит ролик на вилке в пазу. Все затягивается и держится надежно.

Вот видео работы. Немного неудобно держать тяжелую хрень и снимать, поэтому виды не в полной форме.

Лента вполне натягивается, все работает, закругления качественные не только на дереве, но и на металле. Хрень получилась довольно тяжелая, но если держать за болгарку и ручку на вилке, то работать вполне удобно. Я вполне доволен. Есть и задел для совершенствования — сделать стационарную установку гриндера на стол. И сделать съемную полку для использования в качестве ПШМ.

Я вполне доволен. Есть и задел для совершенствования — сделать стационарную установку гриндера на стол. И сделать съемную полку для использования в качестве ПШМ.

__________

*Пресс в смысле универсальности в том, что он может использоваться в своем качестве как домкрат — поднимать что-то далекое и тяжелое. Например, я им поднимал стропила через трубу 4 метра. Из-за направляющей все нормально — труба не падает)) Или на саму направляющую можно навинчивать всякие приблуды. Или тупо использовать прямо в запрессовке подшипников.

Выполняя ремонтные работы или занимаясь изготовлением мебели, специалисту просто необходимо иметь такое устройство, как гриндер, позволяющее шлифовать различные материалы. Да и при выполнении сварочных работ такой механизм просто незаменим. Приобрести это устройство в собственную мастерскую — желание любого мастера. Однако промышленный шлифовальный станок стоит довольно дорого. А иметь его, не занимаясь профессионально, накладно для семейного бюджета. Вот почему возникает желание сделать его своими руками из имеющихся под рукой механизмов. Лучше всего для этих целей подойдет болгарка: она может легко трансформироваться в необходимый электроинструмент.

Лучше всего для этих целей подойдет болгарка: она может легко трансформироваться в необходимый электроинструмент.

Готовая насадка для УШМ

Самое простое — это приобрести готовое приспособление для шлифовки и смонтировать его на УШМ. На фотографии видно, что монтаж механизма не представляет особых трудностей. Достаточно прикрепить кронштейн с роликами к углошлифовальной машине, предварительно демонтировав защитный кожух. Ведущее колесо закрепляется на валу УШМ. На ролики надевается шлифовальная шкурка, и шлифовальная машинка готова к работе.

Для удобства можно закрепить устройство к столу с помощью струбцин.

Однако такое устройство далеко не всегда можно купить в магазине, да и стоимость такого гаджета значительная.

Сократить расходы, но и при этом ограничить возможности использования гриндера позволяет приставка, состоящая из штанги с двумя роликами. Устройство позволяет за считанные минуты сделать гриндер из болгарки. Приспособление имеет стандартное крепление, подходящее для монтажа на углошлифовальную машину.

Приспособление имеет стандартное крепление, подходящее для монтажа на углошлифовальную машину.

Конструкция такого механизма предназначена для зачистки сварочных швов. Полировать деревянные изделия таким гаджетом довольно сложно. Однако если его жестко закрепить на столе, оно с успехом может применяться в качестве заточного станка для правки режущего инструмента или заточки ножей, топоров и т.п.

Такое приспособление тоже выпускается промышленностью, но отыскать его в продаже можно крайне редко.

Самодельные механизмы для УШМ

Чтобы не искать готовые насадки, можно попробовать сделать их своими руками. Есть разные варианты изготовления подобных приспособлений, которые и будут рассмотрены ниже.

Из фанеры

Прежде всего, рассмотрим вариант, как можно сделать несложный гриндер из болгарки своими руками. Простейший вариант шлифмашинки получается из УШМ, двух роликов, натяжного механизма и основания из фанеры.

Для изготовления понадобится толстая фанера — это доступный и недорогой материал.

Самое сложное в этой конструкции — изготовление роликов. Хорошо, если в домашней мастерской есть фрезерный станок или ручной фрезер. Для этого из фанеры фрезером вытачивается подходящая заготовка, обрабатывается на шлифовальном станке, запрессовываются подшипники.

Из той же фанеры вырезается основание, в котором прорезают отверстие под болгарку. Размечают места под ролики, после чего закрепляют УШМ и монтируют колеса. Предварительно необходимо обработать отшлифованные колесики лаком. После этого всю систему собирают, и шлифмашинка из болгарки готова к работе. Конструкция устройства ясна из представленной фотографии.

Из листового металла

Если в мастерской имеется сварочный аппарат, а знакомый токарь выточит необходимые ролики, то сделать полировальную машинку можно из остатков металла.

Для этого хорошо подойдут остатки толстого листового металла, который пойдет на изготовление основания.

Такое приспособление будет не хуже заводского. При изготовлении придется затратить довольно много времени, но это того стоит. Перед тем, как приступить к работе, необходимо разработать рабочие чертежи или скачать их из интернета. Собирая механизм не по чертежам, можно не достигнуть желаемого результата, или полученное приспособление может оказаться источником повышенной опасности.

Прежде всего, необходимо произвести точную разметку станины. В качестве примера используем такой чертеж устройства:

Стрелочкой указан диаметр, который необходимо уточнять в зависимости от УШМ, используемой в данной конструкции.

На фрезерном и сверлильных станках по разметке высверлить отверстия. Затем необходимо подготовить натяжную планку, как представлено на фотографии.

Выточить ролики, и только после этого приступить к сборке механизма. Получилась универсальная приставка, в качестве силового агрегата которой можно использовать не только болгарку, но и другой подходящий электродвигатель. Готовый вид представлен на фото ниже.

Готовый вид представлен на фото ниже.

Из остатков профтрубы

Имея навыки сварщика, можно легко преобразовать имеющуюся в домашней мастерской болгарку в шлифовальный станок. Для этого достаточно

- сварить обрезки уголка или квадратной трубы в форме буквы у;

- на концах закрепить подходящие ролики;

- к валу углошлифовальной машинки прикрутить ведущий вал;

- смонтировать шлифовальную шкурку, и устройство готово к работе.

Таким гриндером можно выполнять различные операции:

- зачищать неровности металла после сварочных работ;

- выполнять полную шлифовку детали;

- обрабатывать деревянные изделия;

- производить окончательную, чистовую, обработку перед покрытием детали лаком;

- обрабатывать неровности бетонных стен.

Чтобы зачищать или шлифовать различные поверхности, следует подбирать шлифовальную шкурку, предназначенную для обрабатываемого материала.

Техника безопасности

При работе самодельным гриндером не следует пренебрегать техникой безопасности и средствами индивидуальной защиты. Не следует допускать к работе лиц моложе 18 лет. При пользовании приспособлением обязательно применять защитные очки и беруши, для защиты органов зрения и слуха от вредного воздействия внешних факторов. Не следует забывать и о маске, защищающей органы дыхания от пыли.

На видео, представленном ниже, можно подробно изучить, как и из чего сделать приспособление для шлифовки. В нем так же даются все основные размеры частей механизма.

Всем привет, в этой инструкции мы будем расширять возможности вашей болгарки! Самоделка позволит превратить ее в ленточную шлифовальную машину. Главная уникальность этой насадки в том, что она отлично умеет шлифовать трубы. Дело в том, что ремень на насадке при шлифовке прогибается, тем самым охватывая значительную площадь трубы. Конечно, помимо труб с помощью этой насадки можно будет обрабатывать и другие изделия, в том числе и плоские.

Конечно, помимо труб с помощью этой насадки можно будет обрабатывать и другие изделия, в том числе и плоские.

Собирается устройство очень просто, и менять при этом конструкцию болгарки не понадобится! Насадка устанавливается вместо защитного щитка болгарки. У автора щиток крепится благодаря специальным пазам, так что насадка меняется легким движением руки. Все делается довольно просто, в качестве колес используются колесики от скетборда. Самой большой сложностью является сделать раму. Все делается из металла, тут понадобится болгарка и сварка. Автор профилирует некоторые запчасти на гидравлическом гибочном станке, но вы можете упростить эти узлы. Итак, рассмотрим более подробно, как же собрать такую насадку!

Подобный шлифовальный адаптер можно заказать из Китая

Материалы и инструменты, которые использовались автором:

Список материалов:

– листовая сталь;

– три колесика от скейта;

– гайка для вала болгарки;

– наждачная бумага или обрезанный шлифовальный ремень;

– ось, пружина, пластиковые упоры и прочее для натяжителя;

– краска.

Список инструментов:

– сварочный аппарат;

– болгарка;

– сверлильный станок;

– маркер;

– линейка;

– тиски;

– напильники;

– дрель.

Процесс изготовления самоделки:

Шаг первый. Вырезаем основную часть рамы

Рама изготавливается из листового металла, он должен быть достаточной толщины, чтобы рама была прочной. Сперва рисуем нужную фигуру, а потом отправляемся к сверлильному станку. Тут нам понадобится бита подходящего диаметра, чтобы просверлить отверстие для крепления конструкции на болгарке.

Просверлив нужное отверстие, вырезаем деталь при помощи болгарки. Еще это можно сделать при помощи ленточной пилы. После этого отшлифуйте края изделия, чтобы не пораниться. Для этого используем болгарку со шлифовальным диском.

Натяжитель можно собрать, на пружину с обеих сторон установите упоры из пластика или подобного материала. Сам натяжитель состоит из штока, трубки, пружины и двух упоров. А направляющая изготовлена из стальной пластины.

Сам натяжитель состоит из штока, трубки, пружины и двух упоров. А направляющая изготовлена из стальной пластины.

Вот, собственно, и вся суть самоделки. В завершении вам нужно ее покрасить, это защитит металл от ржавчины и сделает изделие более красивым.

Шаг седьмой. Приступаем к тестированию!

Устанавливаем насадку на болгарку, крепление может отличаться в зависимости от модели болгарки. А далее устанавливаем шлифовальный ремень. Интересен тот факт, что никаких регулировок тут нет, тем не менее, ремень не слетает, для этого все должно быть собрано идеально ровно. Что касается натяжения, тот тут все автоматически, ремень постоянно натянут должным образом.

Как все работает, смотрим на фото. Ремень при прикосновении к трубе немного прогибается, в итоге захватывается большая плоскость обработки трубы. Теперь обработать трубу стало быстро, просто и качественно.

Снимается насадка очень легко и после установки щитка с кругом болгарка обретает свой стандартный вариант.

Надеюсь, проект вам понравился, и вы нашли для себя что-то новое. Удачи и творческих вдохновений при изготовлении. Не забывайте делиться своими наработками с нами!

гриндер для яблок чертежи

Самодельный Гриндер за 30 минут. Сборка. Чертежи. — YouTube

Mar 25, 2017 Самодельный наждак — гриндер своими руками из двигателя от стиральной машины с регулировкой скорости ленты.

Get Price: Electric BoardГриндер своими руками: 3 самодельных способа изготовления

Обзор возможных вариантов изготовления гриндера своими руками. Как сделать ленточный гриндер в домашних условиях из болгарки, дрели, двигателя от стиральной машинки. Как сделать поворотный стол для станка.

Get PriceЛенточный гриндер своими руками – чертежи ленточно .

Делаем ленточный гриндер своими руками. Как сделать самодельный ленточно-шлифовальный станок (он же ленточный наждак), используя простые чертежи и видео.

Get PriceГриндер ленточный чертежи. Полный комплект с размерами.

Полный комплект чертежей с размерами ленточного гриндера под шлифовальную ленту 50х915. Инструкция по сборке ленточного гриндера своими руками

Get PriceГриндер своими руками — чертежи с размерами и

Гриндер для дрели. Гриндер для дрели – это специальная насадка, которая позволит без труда обработать мелкие детали и выполнить простейшие работы. Вариантов может быть масса

Get PriceГриндер своими руками: чертежи с размерами и схемы

Гриндер своими руками: чертежи. Что такое гриндер: принцип работы и функционал. Гриндер «от Чапая», рабочая схема. Идеи для самостоятельной сборки. Гриндер с

Get Priceгриндер для яблок чертежи

Как сделать гриндер своими руками: чертежи с Купить готовый гриндер, особенно для бытовых нужд, может позволить себе не каждый. Поэтому без лишних слов предлага

Get PriceКак сделать гриндер своими руками: чертежи с размерами

Как сделать гриндер своими руками: чертежи с размерами. Принцип работы. Элементы конструкции. Из чего можно сделать привод для гриндера. Самодельный гриндер с двигателем от стиральной машины, как собрать .

Из чего можно сделать привод для гриндера. Самодельный гриндер с двигателем от стиральной машины, как собрать .

Как правильно сделать ленточный шлифовальный гриндер .

Гриндер ленточный — это такой тип станка, который нужен для сухого шлифования разных изделий, которые могут быть сделаны на основе металла, натуральных и

Get PriceРолики для гриндера: чертежи и размеры, советы по

Ролики для гриндера имеют простую конструкцию, и их несложно изготовить по чертежам своими руками. Мы расскажем из чего лучше собрать самодельный натяжной, или ведущий ролик.

Get PriceКак сделать гриндер своими руками: чертежи с размерами

Как сделать гриндер своими руками: чертежи с размерами, советы от опытных мастеров по подбору деталей и настройке прибора. Как сделать гриндер из стиральной машины, болгарки, дрели или шлифмашинки.

Get PriceКак сделать гриндер своими руками: чертежи, пошаговая .

Гриндер для ушм является дополнительной оснасткой. Чтобы собрать из ушм своими руками гриндер, необходимо самостоятельно изготовить отдельные элементы конструкции.

Гриндер из болгарки своими руками (23 фото)

Станок гриндер — применяется для заточки различного инструмента, ножей, ножниц, топоров, для обтачивания заготовок. Изготовить такой шлифстанок, можно на

Get PriceЧертежи гриндера, требования и варианты его изготовления

Чертежи гриндера, особенности аппарата, подходящие материалы и способы сборки самых простых конструкций — интересные темы для ознакомления,

Get PriceПоворотный гриндер чертежи с размерами: 9 тыс

12.06.2019 — Поворотный гриндер чертежи с размерами: 9 тыс изображений найдено в Яндекс.Картинках

Get PriceЛенточный гриндер. Шлифовальный станок ножедела .

Настольный ленточно-шлифовальный станок или, короче – ленточный гриндер (хотя, если уж точно произносить это англоязычное слово – то грайндер) представляет собой приводное устройство, предназначенное для .

Get PriceKnifeHelp — Для ножеделов

Энциклопедия для ножеделов и любителей ножей. 2knife — В разделе материалы представлены клинки, дерево, станки, приспособы и прочее. Dictum — самые разнообразные инструменты, материалы и расходники. В том числе и клинки.

Dictum — самые разнообразные инструменты, материалы и расходники. В том числе и клинки.

Гриндер своими руками: составление чертежей с размерами .

Гриндер — ленточно-шлифовальный станок. Предназначен он для сухого шлифования различных поверхностей. Это может быть древесина, искусственный камень или пластик.

Get PriceПрессы для отжима сока из яблок, винограда, фруктов и ягод .

Прессы для отжима сока своими руками. Изготовить пресс для сока своими руками вполне можно, главное – найти схемы работы и чертежи таких самоделок, что не составит особого труда.

Get PriceГриндер — Оборудование — OLX.ua

Гриндер olx.ua. Встречайте о.овлённый olx!. Когда нужно освободить дом от лишних вещей, закончить ремонт или найти новую работу, olx выручит.

Get PriceГриндер — Обладнання — OLX.ua

Гриндер olx.ua. Зустрічайте оновлений olx!. Коли потрі.о звільнити дім від зайвих речей, закінчити ремонт або знайти нову роботу, olx стане у пригоді.

Get PriceГриндер (шлифовальный станок) ленточный и дисковый,

Для се, дома есть смысл делать или дисковый торцевой (тарелочный), или ленточный гриндер. В первом абразивный материал нанесён на крутящийся жесткий диск; в

В первом абразивный материал нанесён на крутящийся жесткий диск; в

Гриндер своими руками (шлифовальный станок): чертежи .

Grinder в машиностроении значит шлифовальный станок. Своими руками можно изготовить гриндеры разного назначения, кинематической схемы и конструкции. Как самому собрать гриндер без специального оборудования, сложных .

Get PriceImazh i ngjashëm Металлообработка, Производство ножей .

The Black Fox ONE is designed for custom knife makers, general fabrication, woodworking, and precision material removal. The Black Fox ONE can be easily positioned for horizontal or vertical grinding eliminating the need for a separate horizontal grinder.

Get PriceЧертёж Гриндера — preceptfranchise

Oct 22, 2017 Но тогда и надо.ость в коромысле как таковом отпадает. Примером может служить мини гриндер, чертежи которого даны на рис.: Чертежи мини- гриндера для

Get PriceПресс для яблок: процесс изготовления своими руками, фото .

Разновидности прессов для яблок. Подро.ая руководство по изготовлению пресса своими руками. Подготовка яблок. Процесс отжима сока, фото и видео.

Подро.ая руководство по изготовлению пресса своими руками. Подготовка яблок. Процесс отжима сока, фото и видео.

Станок гриндер своими руками чертежи — Морской флот

Для изготовления подпружиненной штанги-держателя берется профильная труба с квадратным сечением. . Чертежи, схемы, прототипы, которые взятые за основу. . Гриндер

Get PriceКак сделать гриндер из болгарки своими руками

Как сделать из обычной болгарки ленточно-шлифовальный станок гриндер своими руками. Какие особенности важно учитывать. Из чего состоит конструкция подо.ого устройства.

Get Priceсокодавка для яблок чертёж схема

гриндер для яблок чертежи. Самодельный пресс для яблок своими руками Feb 08, 2018 Виды прессов для яблок Прессы для отжима сока бывают: Механические, Чтобы его собрать, потребуются чертежи и схемы, а также: Прочный корпус .

Get PriceЧертежи ленточного гриндера Г11 Формат DWG — KeyProd

Version Download 2636 Total Views 5266 Stock ∞ File Size 1. 96 MB File Type Create Date 18.07.2017 Last Updated 18.07.2017 Download Формат чертежей : DWG (Autocad) Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла .

96 MB File Type Create Date 18.07.2017 Last Updated 18.07.2017 Download Формат чертежей : DWG (Autocad) Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла .

Поворотный гриндер чертежи с размерами: 9 тыс

12.06.2019 — Поворотный гриндер чертежи с размерами: 9 тыс изображений найдено в Яндекс.Картинках

Get PriceГриндер: лучшие изображения (49) в 2020 г .

18 апр. 2020 г. — Просмотрите доску «Гриндер» пользователя medonoka в Pinterest. Посмотрите больше идей .

Get Price49 个按钉купить ленточный гриндер

Гриндер для ножеделов , Гриндеры Левша , Москва. Гриндер Левша. Лучшие гриндеры представлены Вашему вниманию! Сопутствующие товары для гриндеров и заготовки для

Get PriceПресс для яблок: как сделать своими руками, чертежи,

Поэтому лучше всего изготавливать прессы для яблок с деревянными корпусами. Чтобы сохранить вкус сока, нежелательно использовать бруски, рейки и доски из сосны или ели.

Гриндер ГСС01 — KeyProd

Гриндер ГСС01 3d-модели, чертежи и описание. Читать далее

Get PriceНедорогой гриндер. Ленточные гриндеры

Гриндер «Мастак» — настольный ленточно-шлифовальный станок, на длину шлифовальных лент 610 мм. Идеальный ленточный гриндер для балкона.

Get PriceГриндер своими руками в домашних условиях, затраты минимальны

Иметь в своем хозяйстве ленточный шлифовальный станок удовольствие не дешевое, но крайне полезное. Поскольку его наличие решает множество проблем с заточкой, правкой, подгонкой и шлифовкой.

Поэтому сегодня будем делать гриндер своими руками в домашних условиях из деталей, которые можно найти на свалке. А часть из них купить в любом хозмаге. И так, начнем со спецификации.

Спецификация на гриндер

Любой ленточный шлифовальный станок состоит из надежного каркаса и вспомогательных деталей. Основная задача при изготовлении станка расположить ролики в одной плоскости, иначе лента постоянно будет съезжать в сторону.

Гриндер своими руками

Также нужно обратить внимание на число оборотов привода. Для этого, как нельзя лучше, подойдет двигатель от стиральной машины.

Прежде чем приступить к изготовлению нам необходимо подготовить:

- Квадратная труба 30х30х2 – 250 мм.

- Квадратная труба 25х25х1,5 – 1250 мм. С учетом реза.

- Швеллер №21 – 350 мм.

- Полоса стальная 50х8 – 700 мм. (С запасом). Либо проушины от серьги рессоры Газели.

- Старая дверная петля.

- Лист 170х190х4 для изготовления упора.

- Лист фанеры 500х200х8 мм.

- Подшипники 201 – 9 шт.

- Полипропиленовые муфты на 32 – 6 шт.

- Полипропиленовая труба PN20 – 250 мм.

- Шпилька М8 – 1 шт.

- Шпилька М12 – 1 шт.

- Гайки М8.

- Пружина для натяжного рычага.

- Уголок № 5.0 для крепления двигателя к раме.

- Двигатель от стиральной машины.

Из чего состоит самодельный гриндер

Рассмотрим основные компоненты, из которых собран наш самодельный ленточно-шлифовальный станок.

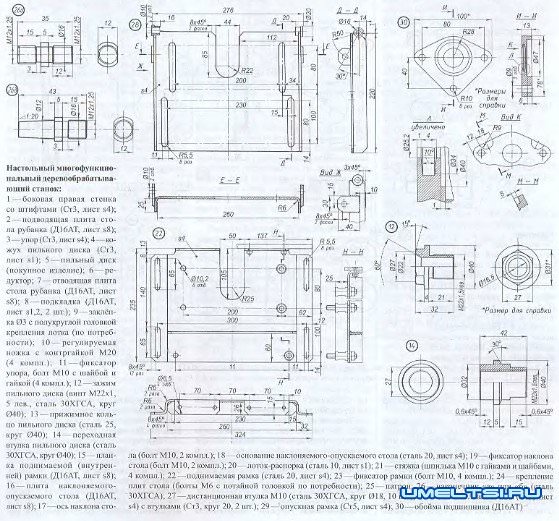

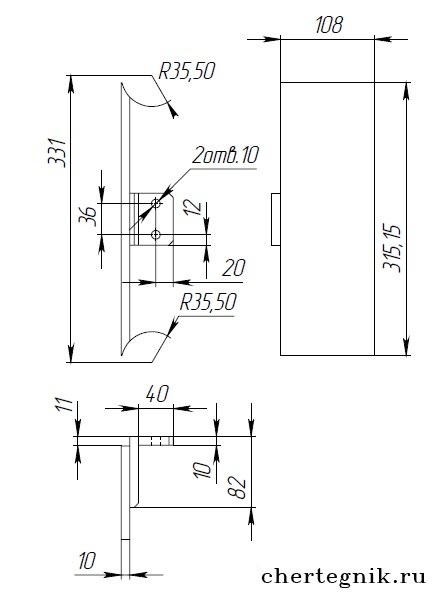

Сборочный чертеж гриндера

- Ведущий ролик

- Натяжной ролик

- Ведомый ролик

- Второй ведомый ролик

- Рычаг натяжного ролика

- Подручник

- Консоль

- Упор

- Рама

Все компоненты станка просты в изготовлении при желании собрать его под силу каждому. Если у вас нет сварочного аппарата, то всегда, за небольшую плату, можно договориться с соседом. Или разрешить пользоваться самодельным гриндером при необходимости. Гриндер получится компактный и не тяжелый.

Собираем каркас гриндера

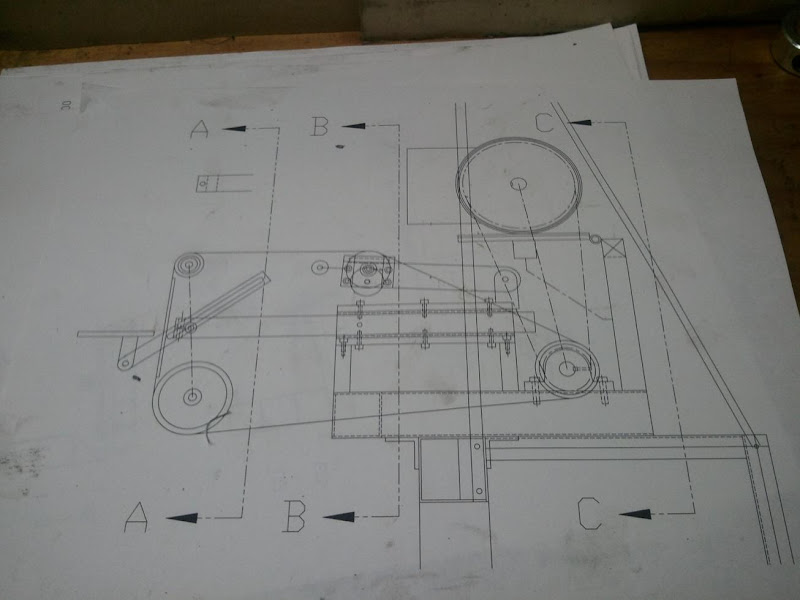

Детально описывать сборку рамы не имеет смысла, поскольку все видно из чертежа. Конструкция предельно проста, отрезаем трубки по размеру и свариваем.

Сборочный чертеж рамы

Подготовка вала двигателя стиральной машины

Чтобы закрепить на валу двигателя ведущий ролик необходимо просверлить в нем отверстие и нарезать резьбу М8. Размеры отверстия есть на чертеже. Отверстие под резьбу делаем сверлом 6,5 мм. Далее нарезаем метчиком.

Далее нарезаем метчиком.

Подготавливаем вал мотора

Обратите внимание

Когда будете резать резьбу, обязательно закройте роторную часть листом бумаги или целлофаном, это поможет уберечь ее от попадания металлической стружки. Если этого не сделать, при первом же включении двигатель сгорит.

Собираем ролики

Ведущий ролик на двигатель делаем из фанеры. Вырезаем 10 кругов диаметром 85 мм.

Размечаем центр, сверлим отверстие сверлом 8 мм. Промазываем между собой каждый диск клеем ПВА. Собираем в пакет на шпильку М8 и сдавливаем с обоих концов через шайбы гайками.

Обжимаем ведущий ролик с двух сторон струбцинами.

Сушим сутки для дальнейшей чистовой обработки.

Далее, сверлим отверстие на 24 глубиной 35 мм. Если нет пальчиковой фрезы, можно обойтись любым сверлом. В нашем случае конус от сверла не помеха.

Размеры отверстий в ведущем ролике

Вал вашего двигателя может быть другим, не такой как на чертеже, но это не проблема. Принцип крепления остается тоже, поменяются только размеры, которые можно измерить специальным инструментом. Как пользоваться штангенциркулем читайте тут.

Принцип крепления остается тоже, поменяются только размеры, которые можно измерить специальным инструментом. Как пользоваться штангенциркулем читайте тут.

Другой вариант мотора стиральной машины

После подготовки ролика и вала можно приступить к чистовой обработке ведущего шкива. Закрепите двигатель на платформе, оденьте ведущий шкив, включите мотор и аккуратно обработайте ролик лепестковым абразивным кругом.

Чистовая обработка ведущего шкива

После зачистки, края нужно немного скосить, чтобы получить вид бочонка.

Размеры ролика

Натяжной и ведомые ролики

Изготавливаются из пропиленовых муфт, они продаются в любом хозяйственном магазине. Сборочный чертеж и пошаговое руководство ниже.

Сборочный чертеж муфты

Собираем на шпильку М12 пакет из муфт, трубок Д20, они служат распорками между подшипниками и устанавливаем сами подшипники. На фото ниже видна вся сборка.

Шаг 1. Сборка ролика

Шаг 2. Затягиваем гайки ключом

Стягиваем собранный пакет в одно целое. Обрабатываем болгаркой и лепестковым кругом со всех сторон, добиваясь бочкообразной формы.

Обрабатываем болгаркой и лепестковым кругом со всех сторон, добиваясь бочкообразной формы.

Чистовая обработка

Таким же способом собираем следующие два ведомых ролика. Но форму бочонка придаем только ролику натяжному.

Рычаг натяжного ролика

Изготовление рычага несложное, достаточно посмотреть на фото и сборочный чертеж, сразу становится все понятно.

Установка рычага натяжителя

Натяжной рычаг, сборочный чертеж

Обратите внимание на возможность регулировки. Она поможет компенсировать возможные неточности в процессе сварки рычага к основанию гриндера.Регулировка натяжителя

Подручник и упор

Подручник и упор, для самодельного станка, важные детали. Но, поскольку способ изготовления прост, подробно описывать не буду, все видно из чертежа.

Чертеж подручника

Чертеж упора

Осталась консоль

Консоль собирается просто. Детали свариваются по чертежу. Предварительно одну трубу нужно согнуть с помощью ручного трубогиба или просто зажав надежно в тисках.

После сварки зачистить швы и подвергнуть чернению для предотвращения коррозии. А можно покрасить эмалью.

Консоль

Вот что в итоге должно у вас получиться.

Самодельный гриндер в собранном виде без ленты

Если вам понадобиться изменять предельные скорости шлифования то, как вариант, можно изменить диаметры роликов.

Расчёт диаметра ведущего шкива проводится по этой формуле:

D=V x 1000 x 60 / π x N

Или воспользоваться частотным регулятором для смены оборотов. Вариантов для реализации много, главное желание сделать все своими руками и не боятся трудностей.

Подборка видео самодельных ленточных шлифовальных станков

Самый простой гриндер

Ленточный станок из двигателя на 1,5 кВт

com/embed/Qc2vO1IPdYk» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Вариант для тех, у кого есть наждак — видео инструкция

Сделать гриндер из болгарки можно буквально за день — подробное видео

About sposport

View all posts by sposport

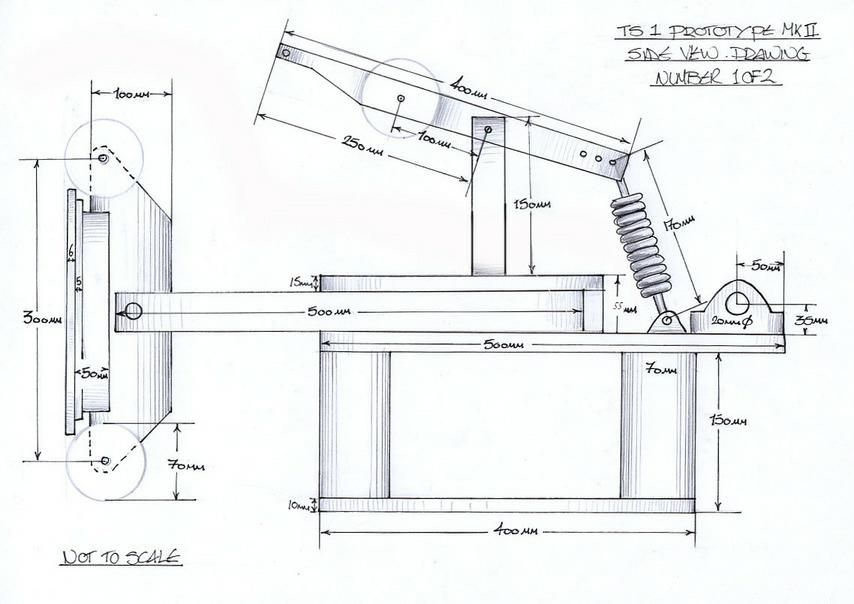

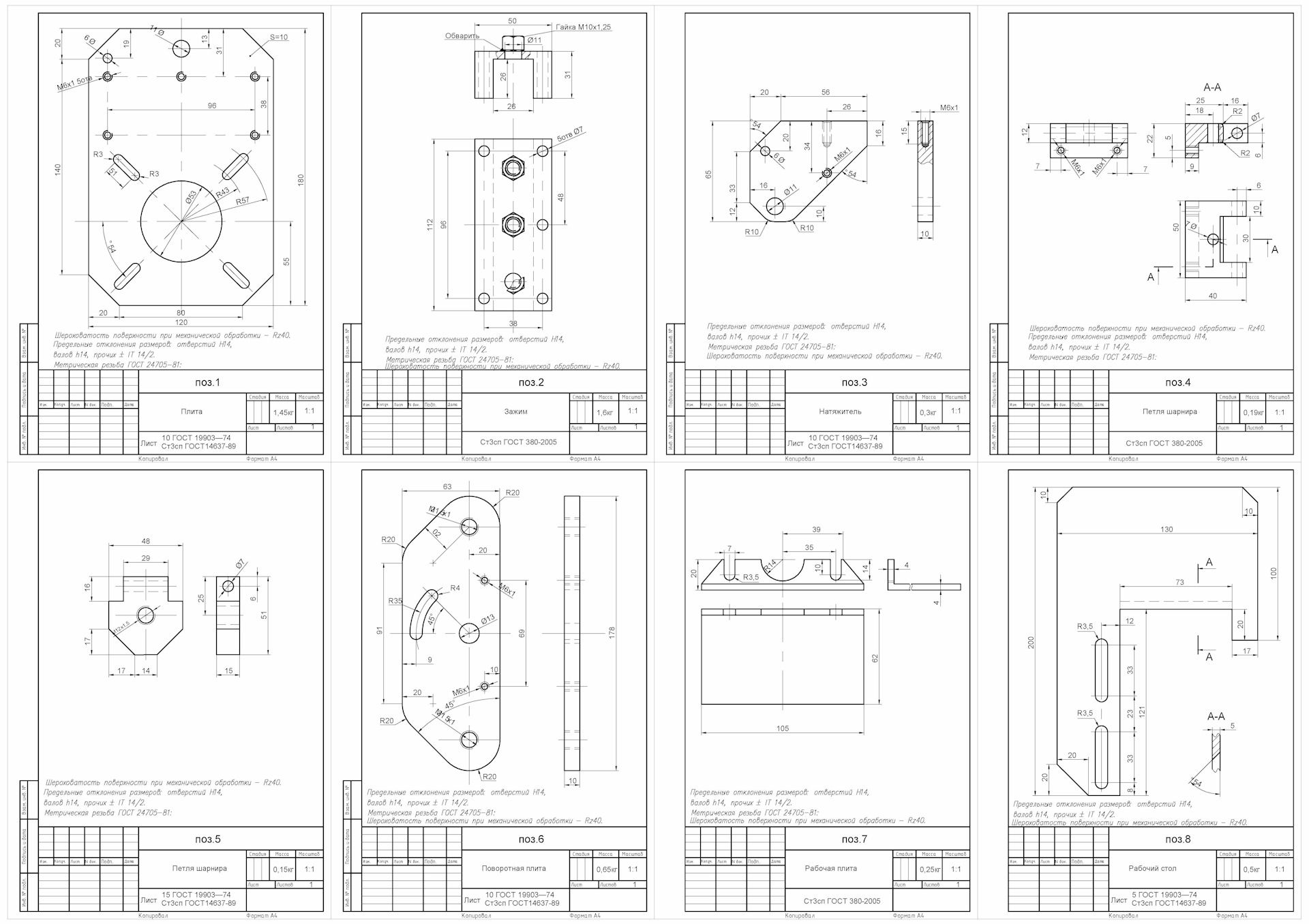

Иллюстрированное руководство по ленточно-шлифовальным машинам 2×72 своими руками

Вы делаете все своими руками? Вам комфортно производить простую технику? Если это так, вам НУЖНА приличная ленточно-шлифовальная машина, желательно с размером ленты 2 x 72 дюйма. Вы найдете для него тысячу и одно применение, когда соберете один, а собрать его очень легко. Эта страница посвящена ресурсам и идеям, которые вам понадобятся для планирования собственного проекта ленточно-шлифовального станка.

Вы найдете для него тысячу и одно применение, когда соберете один, а собрать его очень легко. Эта страница посвящена ресурсам и идеям, которые вам понадобятся для планирования собственного проекта ленточно-шлифовального станка.

отлично подходят для смешивания плавных форм, удаления заусенцев и в целом улучшения внешнего вида деталей.Что касается последнего, вы также хотите убедиться, что качество поверхности ваших других процессов обработки — это все, что может быть. Ознакомьтесь с нашим руководством по советам по чистовой обработке поверхности фрезерного станка для некоторых идей.

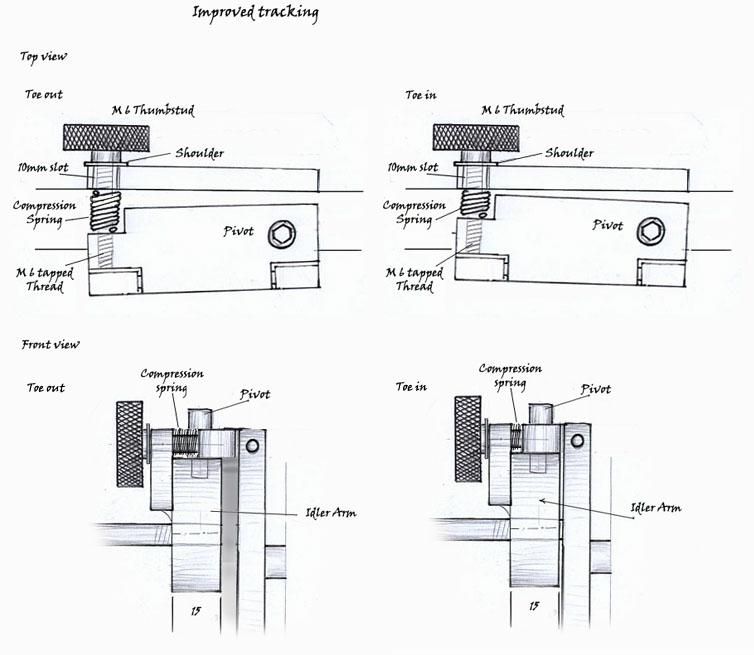

Шлифовальная машина Bill Pace

была сделана несколькими на платах HSM.

Очень хорошо показывает механизм слежения вверху…

Стол, вдохновленный Лейном, добавлен в кофемолку Билла Пейса…

Подробнее о механизме слежения Джорджа Барнса…

Переулок на HSM, построенный по той же схеме…

Bader III Эндрю МакЛуркина закреплен на боку, чтобы ему было легче выполнять тонкую работу. Обратите внимание на очень маленькие колеса и оберните подставку для инструмента, чтобы он мог попасть в труднодоступные места.

Обратите внимание на очень маленькие колеса и оберните подставку для инструмента, чтобы он мог попасть в труднодоступные места.

Dozier производит одни из лучших шлифовальных машин. В этой серии представлены различные доступные конфигурации аксессуаров:

Вот болгарка. Обратите внимание на пневматический натяжитель.

3 Конфигурации, слева направо: основной круг, шлифование с натяжной лентой и установка для шлифования плиты…

Beaumont Metalworks предлагает отличный шлифовальный станок KMG:

Было бы неплохо повернуть эту кофемолку горизонтально, как показывает МакЛуркин в верхней части этой страницы, а затем использовать эту насадку с подставкой, которая хорошо подходит.Вы действительно можете попасть в некоторые трудные ситуации!

Стойка инструментального рычага — это умный аксессуар, который позволяет быстро и легко изменять конфигурацию.

Вот болгарка с валиком и упор на фото слева. Обратите внимание на прочную конструкцию с ЧПУ. Минимальная сварка. На картинке справа показан провисший ремень.

Обратите внимание на прочную конструкцию с ЧПУ. Минимальная сварка. На картинке справа показан провисший ремень.

А как насчет поворотной плиты?

Похоже, он мог бы заменить некоторые другие аксессуары.Фактически «валик» представляет собой натянутый на роликах роторный ремень.

Вот болгарка JL с регулируемой скоростью:

Достопочтенная кофемолка Bader III пользуется уважением:

Страница ссылок на большой ленточно-шлифовальный станок Лучшие ссылки:

Ленточно-шлифовальный станок Майка Александера: простой в сборке трехколесный велосипед

КМГ Emerald Isle Копия…

Великолепный комплект от Simplatic.Похоже на хорошую плазменную резку…

Планы Fogg в формате PDF для клона КМГ…

Талантливый француз делает хорошую точильную машину для ножей. Планы на английском.

Планы на английском.

The Dream KMG Приложение:

Посмотрите на приставку КМГ «Мечта», круто!

Шлифовальный станок для насадок Cool 3 Wilmont

В остальном немного напоминает отдых КМГ «Мечта», показанный выше.Wilmont — это хорошая вариация КМГ, и на сайте есть планы модели домашнего магазина, которую вы можете построить.

Австралийский радиальный шлифовальный станок

Он имеет 5 сменных опорных колес, которые можно индексировать в нужное положение — эти 3 плюс 2 других угла треугольника имеют колеса большего размера…

Они также делают довольно аккуратную полую шлифовальную насадку…

Ресурсы для изготовления ножей: Micarta