Классификация строительных материалов по горючести

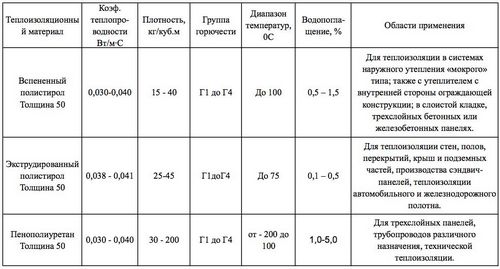

Теплоизоляционные материалы с точки зрения обеспечения пожарной безопасности характеризуются свойствами горючести.

Фото: www.globalnews.ca

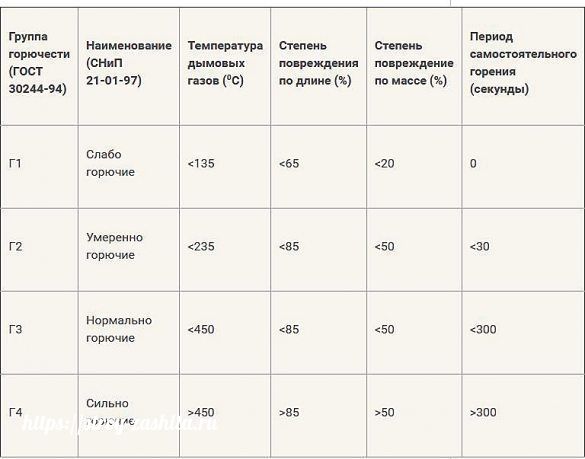

Существуют негорючие (группа НГ) и горючие материалы, которые в свою очередь, подразделяются на: Г1 – слабогорючие, Г2 – умеренногорючие, Г3 – нормальногорючие, Г4 – сильногорючие.

Фото:www.mycoastnow.com

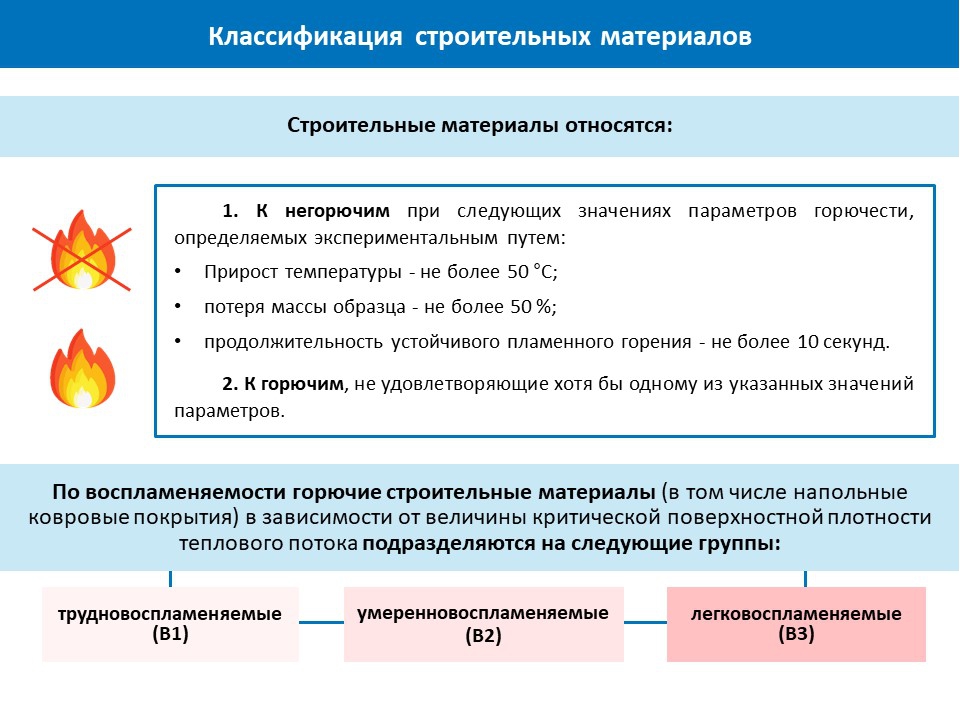

Строительные материалы относятся к негорючим (камень природного происхождения, бетон из цемента, стекло, металлические изделия) при следующих значениях параметров горючести, определяемых экспериментальным путем: прирост температуры — не более 50 градусов Цельсия, потеря массы образца — не более 50%, продолжительность устойчивого пламенного горения — не более 0 секунд.

Фото:www.fixup.ru

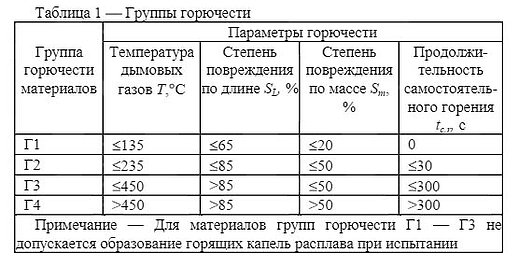

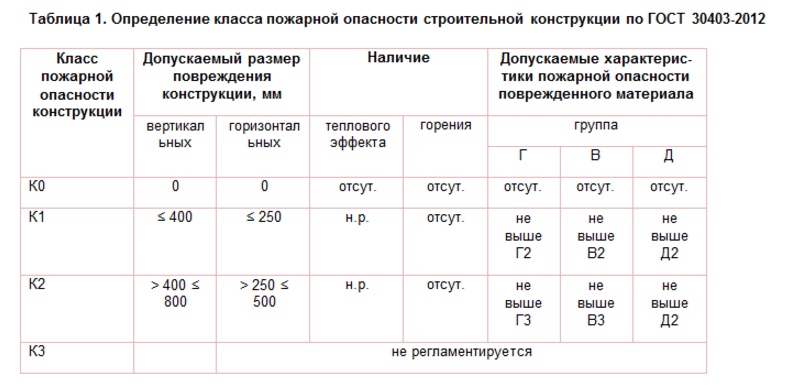

Горючие строительные материалы подразделяются на следующие группы:

1) Слабогорючие (Г1), имеющие температуру дымовых газов не более 135 градусов Цельсия, степень повреждения по длине испытываемого образца не более 65%, степень повреждения по массе испытываемого образца не более 20%, продолжительность самостоятельного горения 10 секунд.

Фото:www.nascar.com

2) умеренногорючие (Г2), имеющие температуру дымовых газов не более 235 градусов Цельсия, степень повреждения по длине испытываемого образца не более 85%, степень повреждения по массе испытываемого образца не более 50%, продолжительность самостоятельного горения не более 30 секунд;

3) нормальногорючие (ГЗ), имеющие температуру дымовых газов не более 450 градусов Цельсия, степень повреждения по длине испытываемого образца более 85%, степень повреждения по массе испытываемого образца не более 50%, продолжительность самостоятельного горения не более 300 секунд;

Фото:www.shitimech.com

4) сильногорючие (Г4), имеющие температуру дымовых газов более 450 градусов Цельсия, степень повреждения по длине испытываемого образца более 85%, степень повреждения по массе испытываемого образца более 50%, продолжительность самостоятельного горения более 300 секунд.

Фото:www.gettyimages.com

Для материалов, относящихся к группам горючести Г1-ГЗ, не допускается образование горящих капель расплава. Для материалов, относящихся к группам горючести Г1 и Г2, не допускается образование капель расплава. Для негорючих строительных материалов другие показатели пожарной опасности не определяются и не нормируются.

Фото:www.pylon.ru

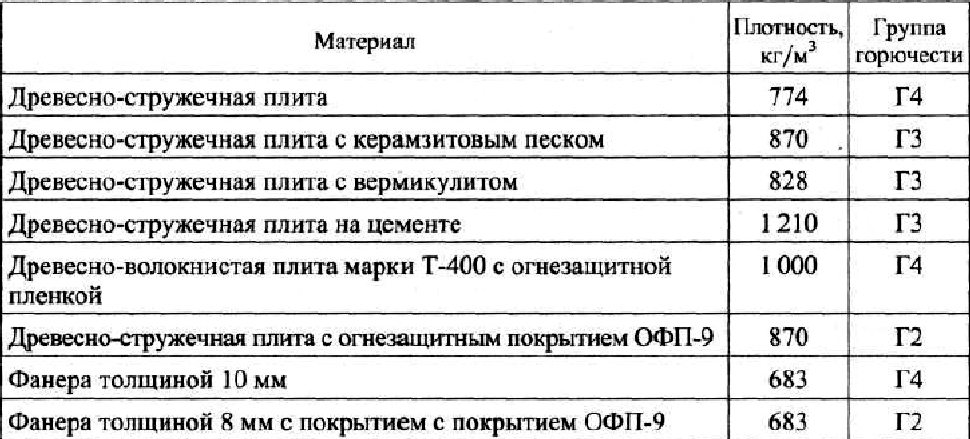

Все органические материалы, к примеру древесина, относятся к группе горючих, а их пожарная опасность повышается при добавлении различных полимеров. Например, лакокрасочные материалы не только повышают горючесть, но и способствуют более быстрому распространению пламени по поверхности, увеличивают дымообразование и токсичность. Для снижения пожарной опасности органических строительных материалов, как и в случае с полимерными веществами, их обрабатывают антипиренами. Нанесенные на поверхность, под воздействием высоких температур антипирены могут превращаться в пену или выделять негорючий газ.

Фото:www.vdomishke.ru

Одно из центральных мест занимают оценка пожарной опасности и грамотный выбор строительных материалов, основанный на действующих нормах и стандартах и учитывающий функциональное назначение и индивидуальные особенности здания.

Фото:www.sibtehproekt.com

По мнению специалистов, группа горючести материала не является основным критерием для выбора утеплителя, поскольку для конструкции важен класс пожарной опасности. А он определяется на основании натурных испытаний. Очень часто, даже горючие материалы позволяют добиться требуемых показателей пожарной опасности конструкции.

Различия между негорючими, слабогорючими и огнестойкими панелями

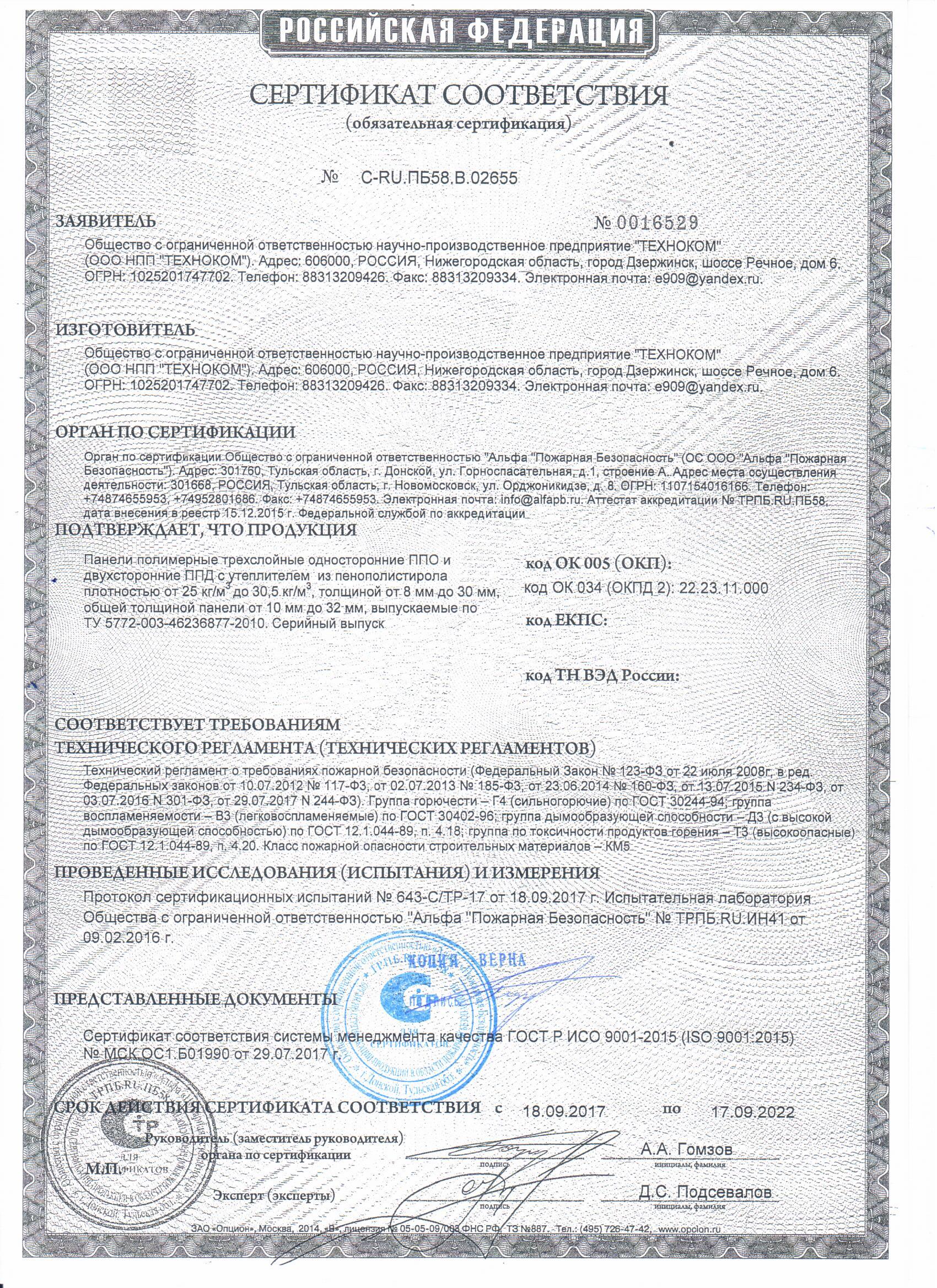

12.12.2016На рынке можно увидеть множество негорючих, огнестойких, трудно горючих панелей. Так как же разобраться какой материал действительно негорючий, а какой горючий и слабо горючий

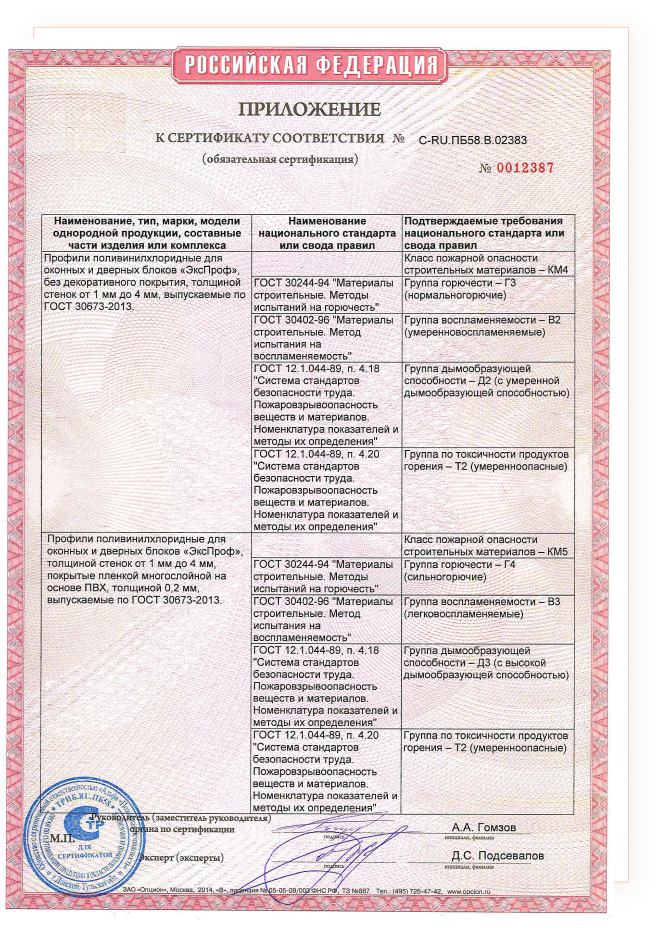

Рассмотрим вопрос со стороны Технического регламента о требованиях пожарной безопасности ФЗ-123

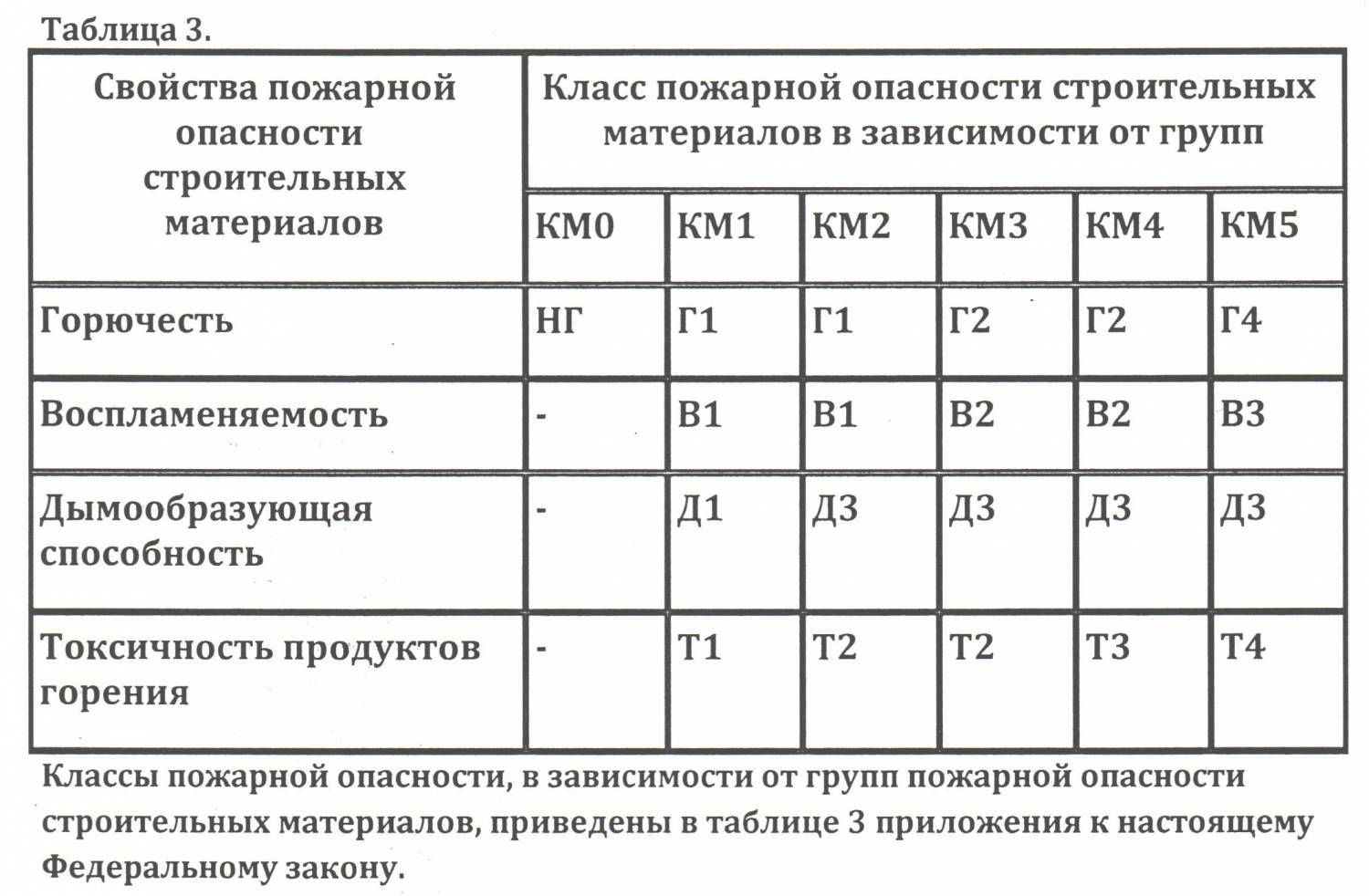

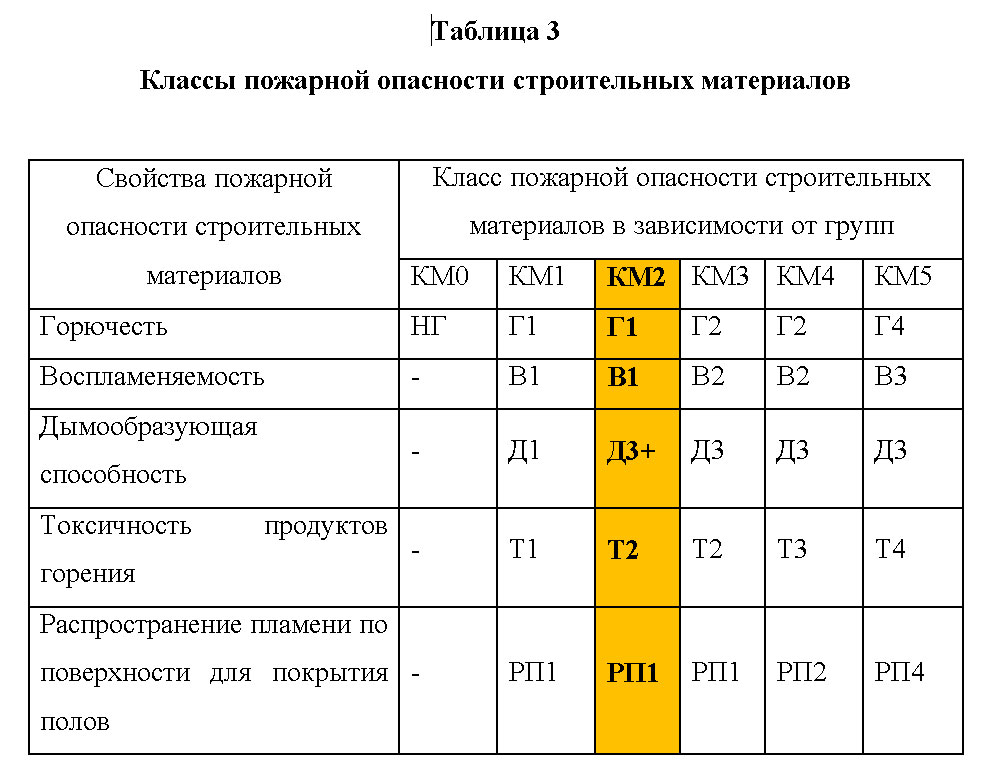

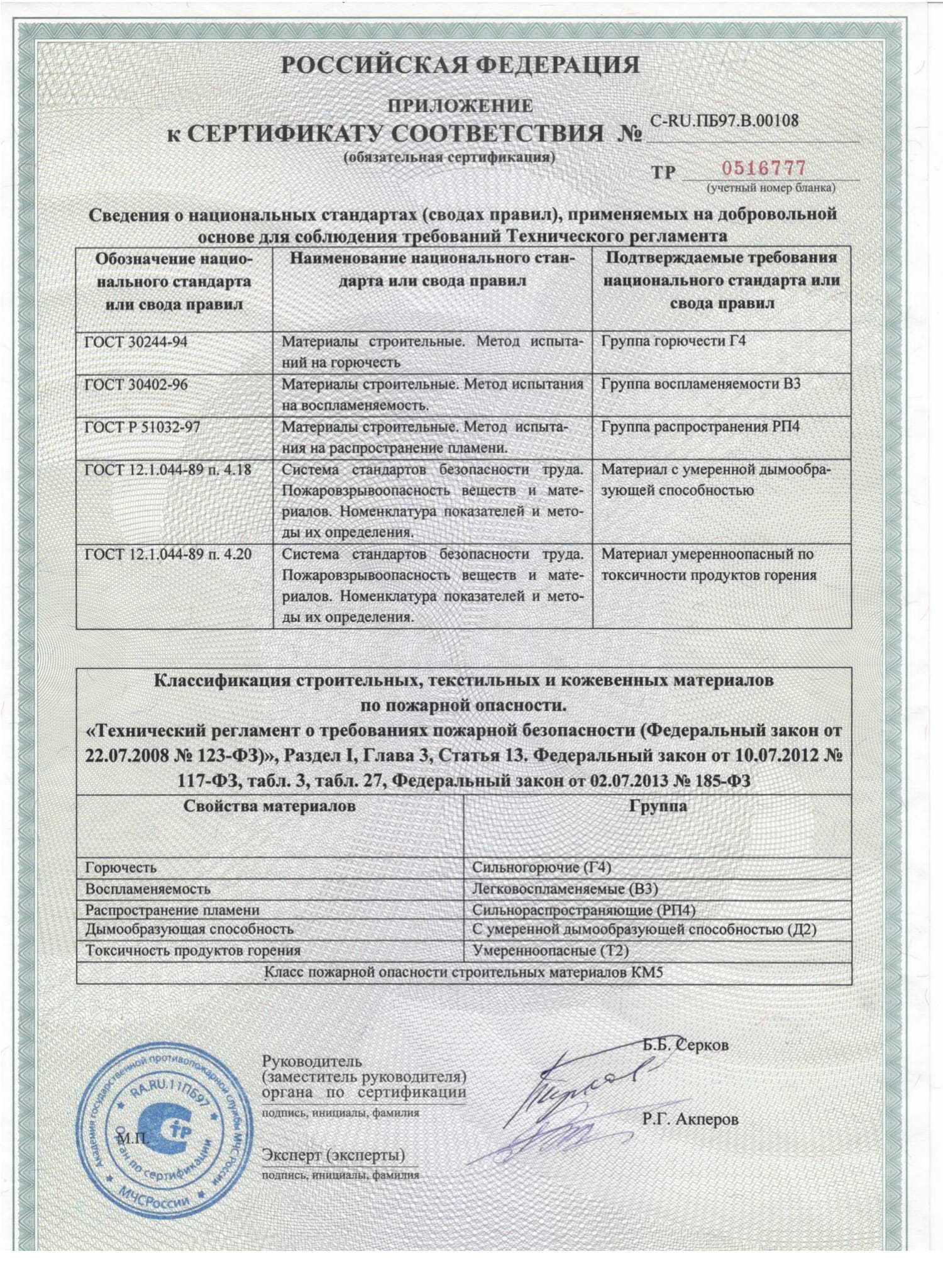

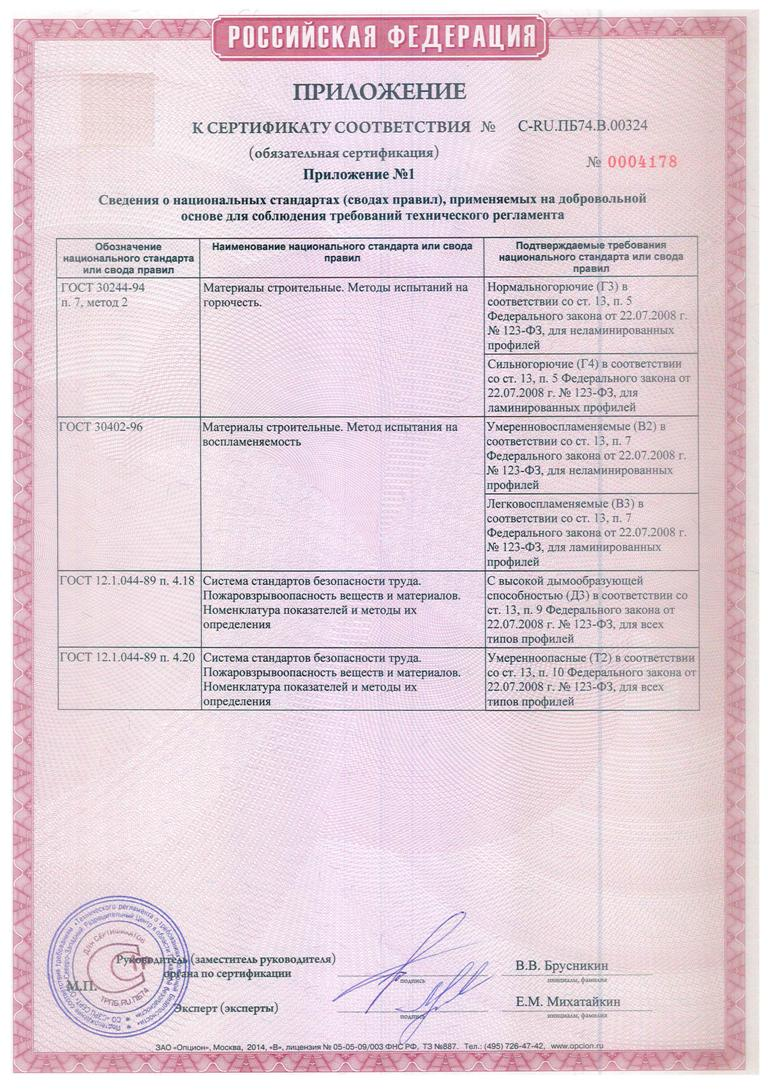

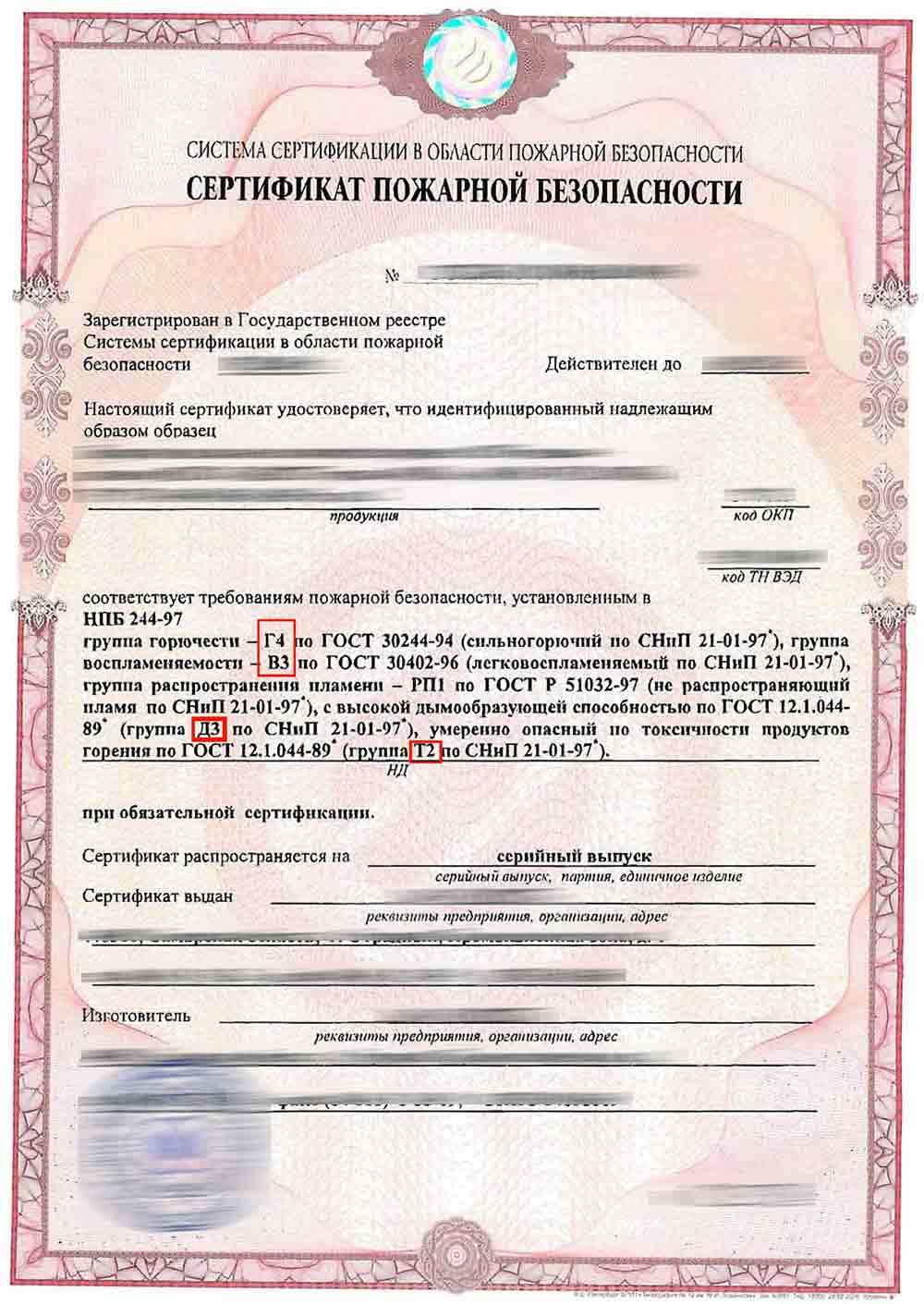

Степень горючести определяется не одной категорией,

а несколькими:

- «Г»горючесть

- «В»воспламеняемость

- «Д»дымообразующая способность

- «Т»токсичность

Совокупность этих категорий определяет класс пожарной опасности «КМ»

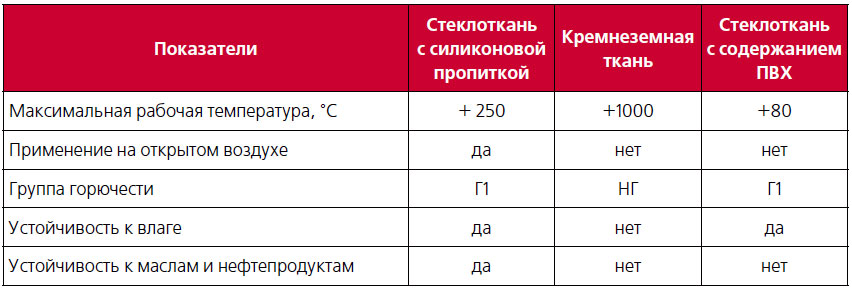

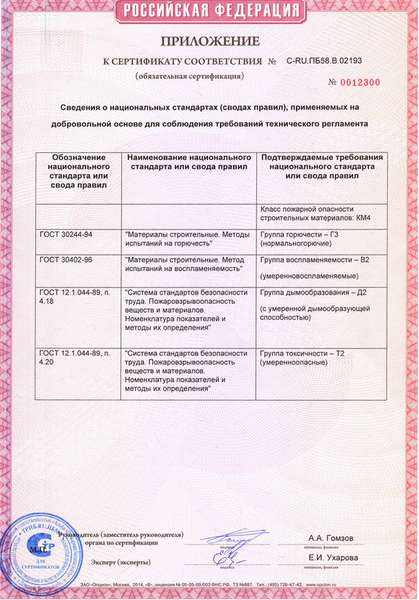

Для наглядного примера приведем данные в таблице:

| Свойства пожарной опасности строительных материалов | Класс пожарной опасности строительных материалов в зависимости от групп | |||||

|---|---|---|---|---|---|---|

| КМ0 | КМ2 | КМ3 | КМ4 | КМ5 | ||

| Горючесть | НГ | Г1 | Г1 | Г2 | Г3 | Г4 |

| Воспламеняемость | - | В1 | В2 | В2 | В2 | В3 |

| Дымообразующая способность | - | Д2 | Д2 | Д3 | Д3 | Д3 |

| Токсичность продуктов горения | - | Т2 | Т2 | Т2 | Т3 | Т4 |

Теперь мы видим, если нас интересует только горючесть допустим Г1 мы можем приобрести материалы для отделки КМ2, а инспектор по пожарной охране будет настаивать, чтобы требование по материалам соответствовало КМ1 т.

Горючие отделочные материалы делятся на:

- «Г1»слабогорючие

- «Г2»умеренногорючие

- «Г3»нормальногорючие

- «НГ»полностью негорючий

При внутренней отделки больниц, школ, бюджетных учреждений в общем помещений с повышенной проходимостью используются два класса пожарной опасности – КМ0 и КМ1. Все остальные классы могут считаются горючими и поддерживающими распространение огня.

| Степень горючести отделочных материалов | КМ0 | КМ1 |

| СМЛ Премиум Эталон | НГ | |

| СМЛ Стандарт | Г1 | |

| ГСП | Г1 | |

| ЦСП | Г1 | |

| Гипсокартон | Г1 |

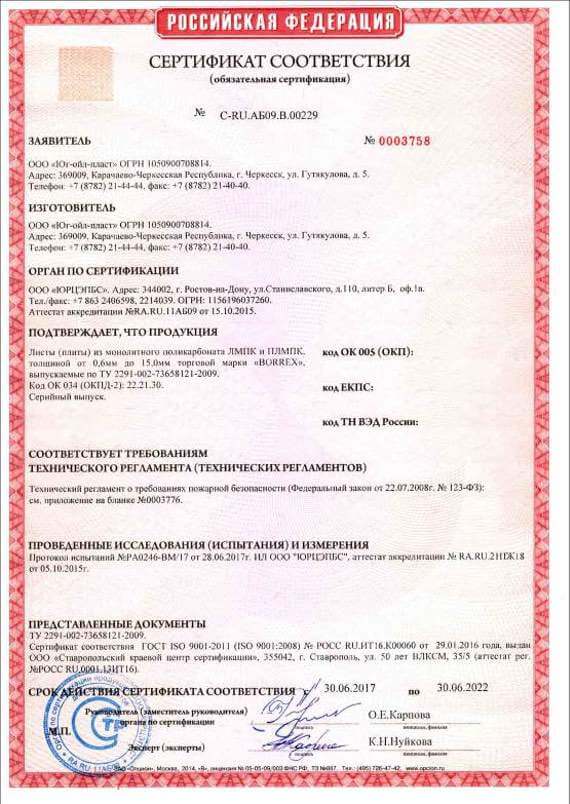

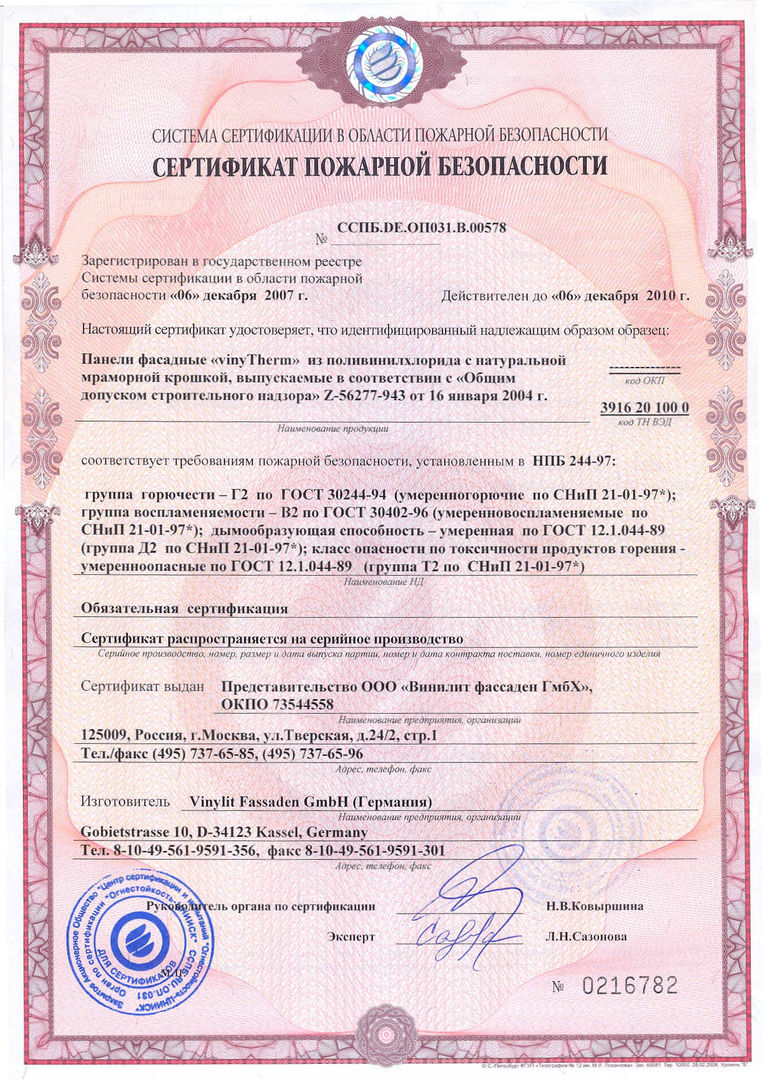

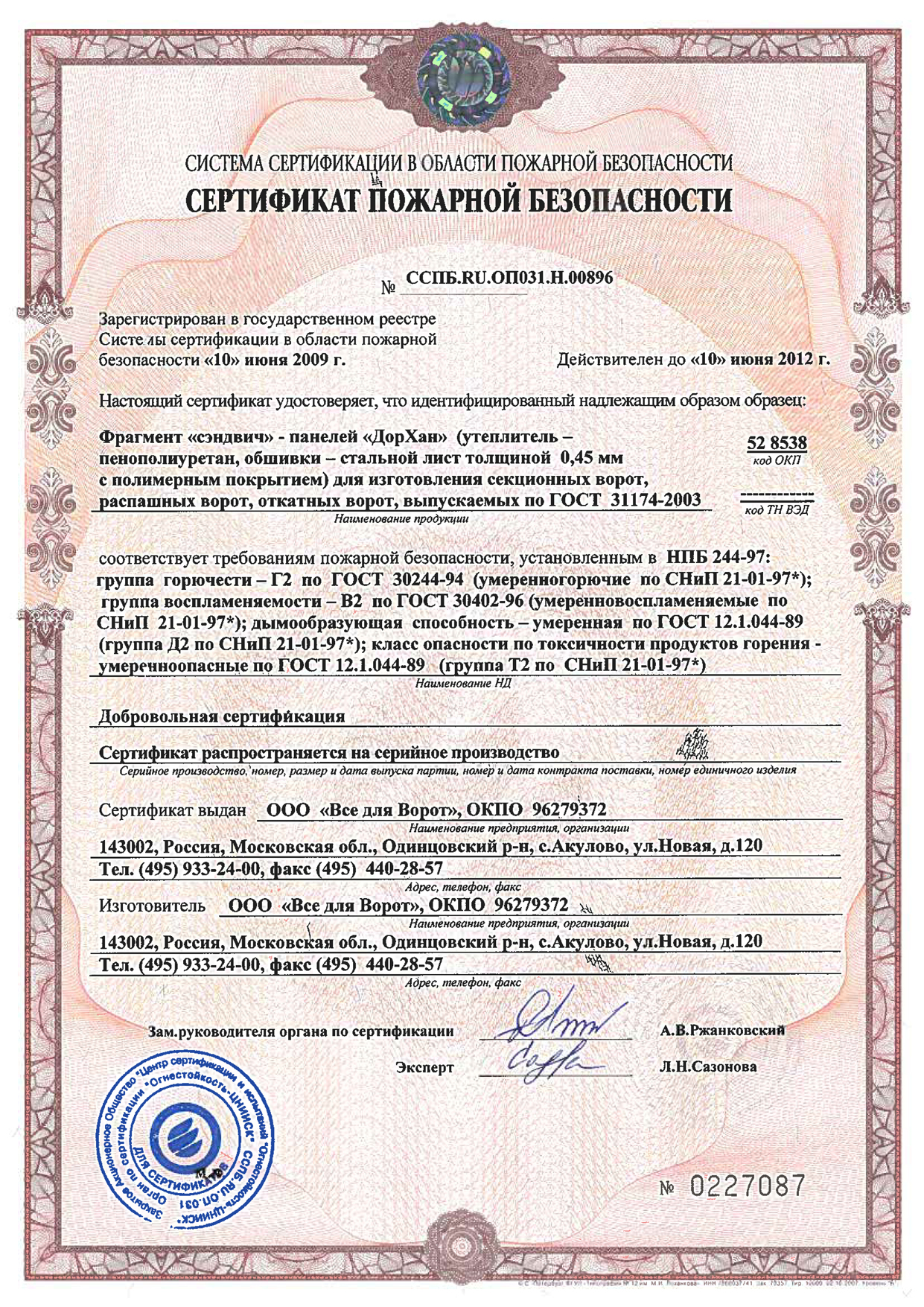

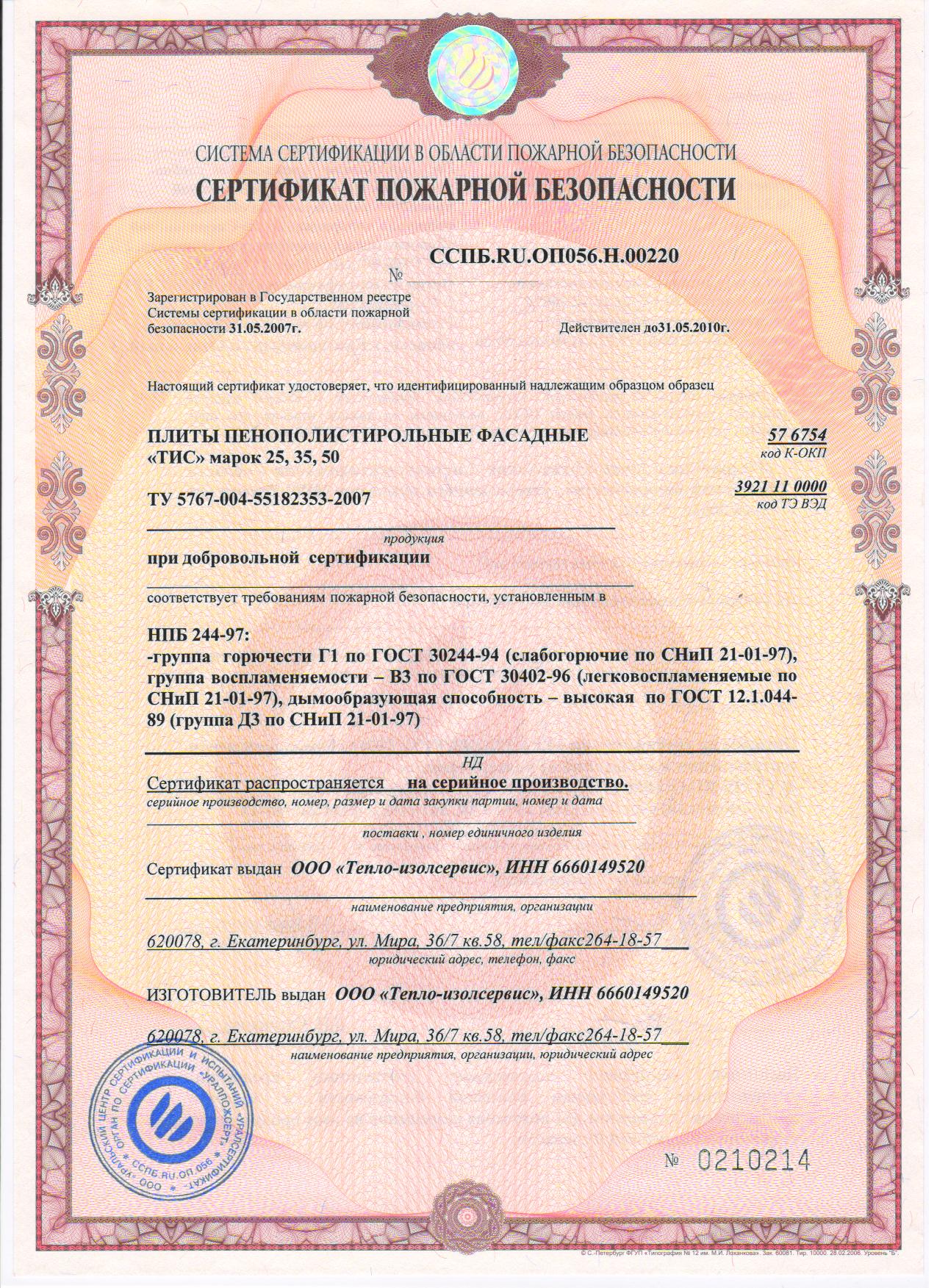

Панели HPL Оптиплит относятся к группе материалов со степенью пожарной опасности КМ1, то есть по степени горючести они не поддерживают горения и имеют достаточно небольшую температуру дымовых газов в 135 градусов Цельсия, для сравнения сильно горючие материалы имеют температуру дыма в 450 градусов Цельсия.

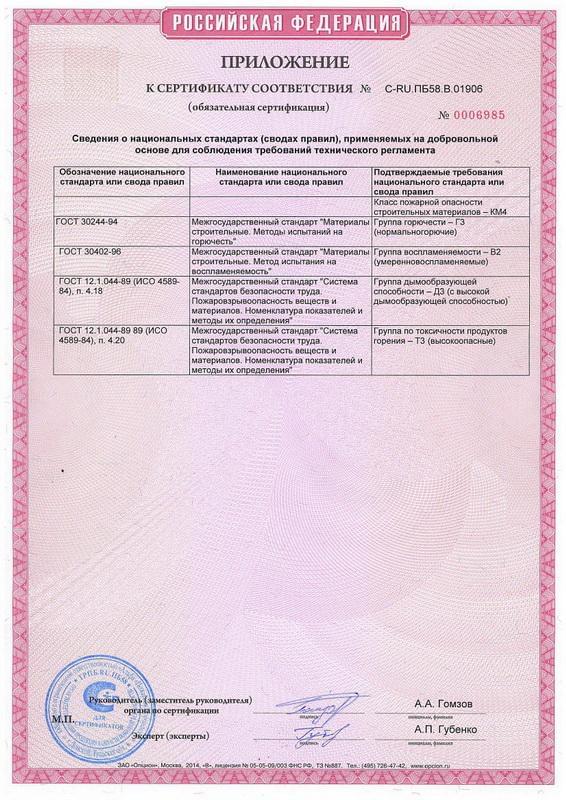

Наша компания не первый год производит негорючие панели Оптиплит Акрил и мы официально проводим всю сертификацию продукции.

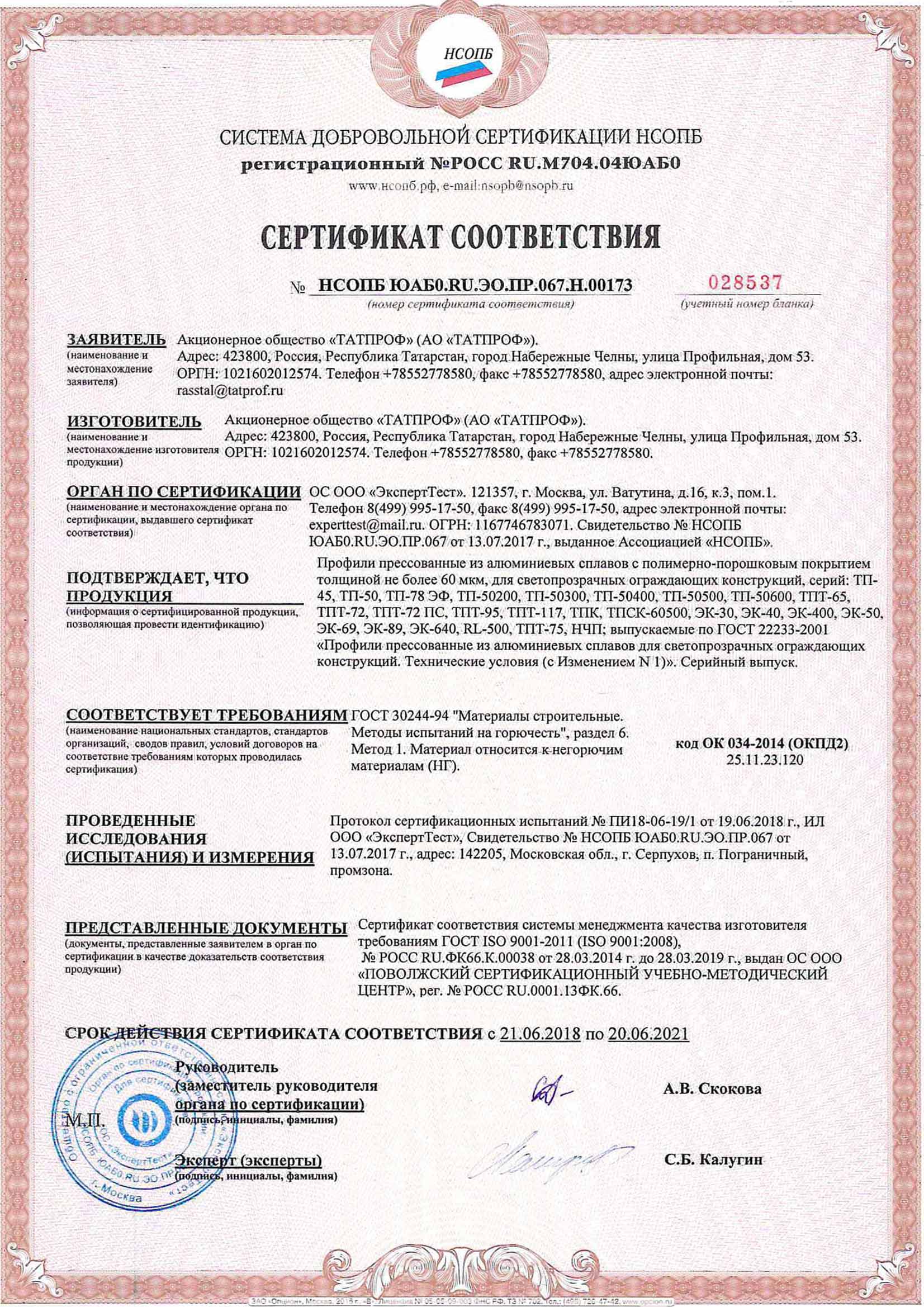

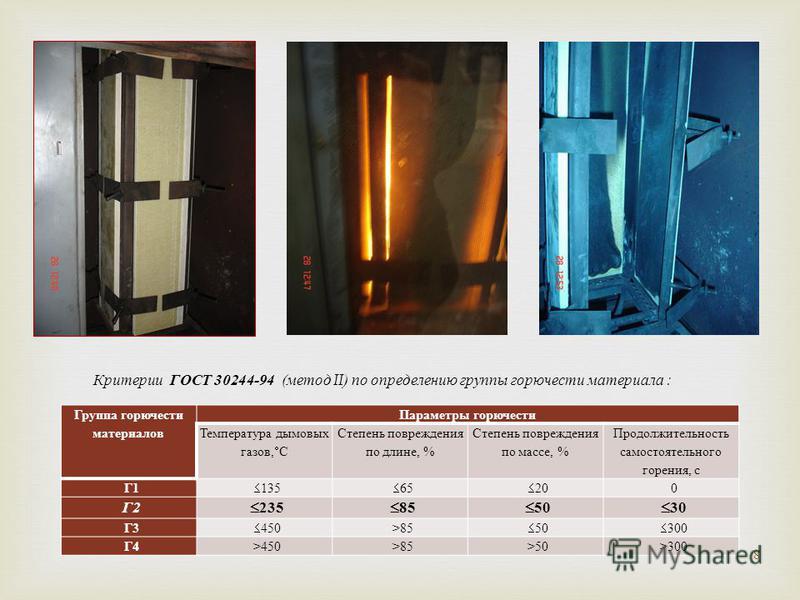

Испытания для Сертификации проходят несколькими методами:

- 1

Метод самый основной – «Испытания на горючесть для отнесения строительных материалов к негорючим или горючим» ГОСТ 30244-94

Для этого изготавливаются из нашей продукции СМЛ Премиум-Эталон образцы в количестве не менее 5шт, диаметром не менее 45мм, высотой 50мм. Мы производим панели толщиной максимум 12мм – поэтому опытный образец состоит из пяти слоев по 10мм каждый.

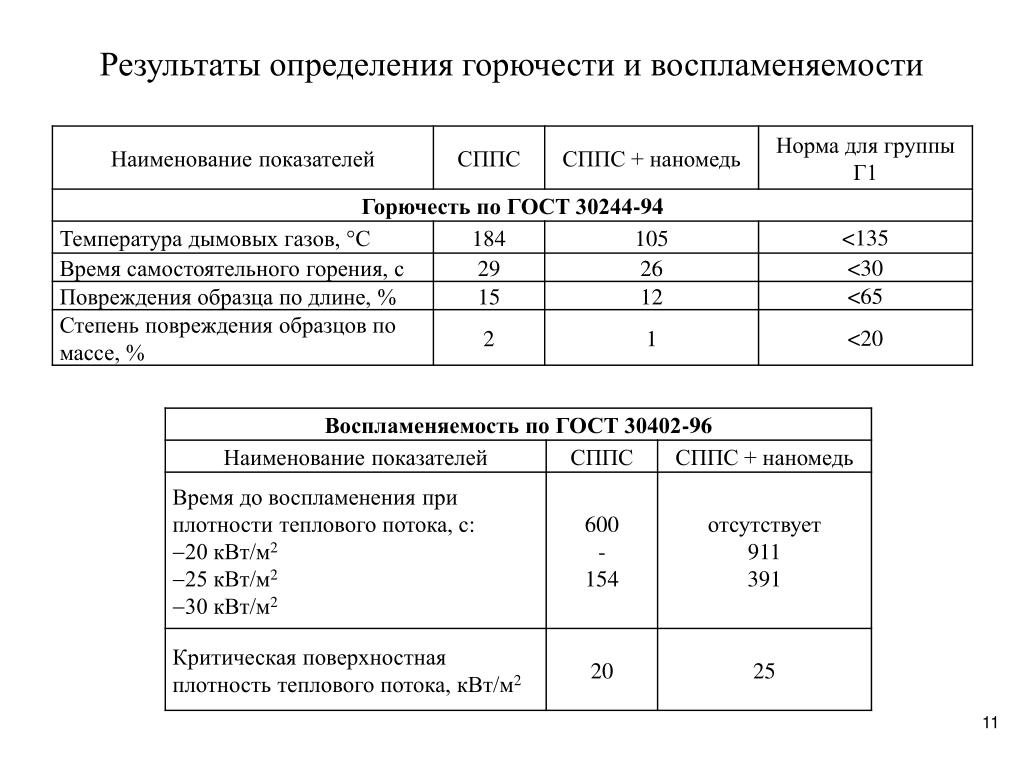

Образец помещается в печь и начинается процесс отжига, результаты можно посмотреть в таблице:

В таблице мы видим, что очень Важный показатель — это не только устойчивость к огню, а потеря массы.

Если потеря массы составляет более 51%, то это означат что материал, не воспламеняясь начинает тлеть изнутри, т.е. слабо горюч.

Если потеря массы составляет более 51%, то это означат что материал, не воспламеняясь начинает тлеть изнутри, т.е. слабо горюч.

Данный в таблице относятся только СМЛ Премиум-Эталон и Оптиплит Акрил.

СМЛ потеря массы которого, при прокаливании, составляет более 51% является слабо горючим и не может относится к негорючим материалам. К слабо горючим КМ1 панелям относят: ГСП, ГВЛ, ЦСП и т.д.

- 2

Метод на соответствие «Единым санитарно – эпидемиологических требований к товарам»

Это заключение подтверждает или не подтверждает соответствие продукции. Этот показатель очень важный, ведь негорючие панели используются в детских домах и больницах, да и не только. Добиться категории пожарной опасности КМ0 можно разными способами, в том числе и с добавлением химических добавок. При нагревании такие материалы могут выделять вредные для человека вещества, вызывать аллергические реакции и даже летальный исход.

Для выявления таких веществ проводятся множество лабораторных экспертиз.

Для выявления таких веществ проводятся множество лабораторных экспертиз.

Негорючие панели Оптиплит соответствуют всем требованиям имеют все заключения и сертификаты, для удобства они размещены на сайте.

При отделки внутренних помещений необходим комплексный подход, т.е. отделка стен производилась негорючими панелями, а потолок был отделам пластиковыми панелями ПВХ, в таком случае не о какой безопасности не может идти и речи.

Выбирайте отделочные материалы только у проверенных производителей и со всей необходимой документацией.

Группа горючести Г1, Г2, Г3, Г4, НГ веществ и материалов

17.08.2020

Горючесть — это важное свойство разнообразных веществ и материалов, которое показывает их склонность к горению, как слабому (тление), так и сильному (самовозгорание). Знание классификации горючести требуется для множества промышленных и хозяйственных отраслей, но, пожалуй, наиболее важное значение эти показатели имеют в строительстве. О горючести различных веществ и материалов поговорим в нашей статье.

О горючести различных веществ и материалов поговорим в нашей статье.Вещества и материалы

Практически всем веществам и материалам, особенно — используемым в строительстве (отделочным, теплоизоляционным и т. д.), присвоена своя группа горючести, при определении которой в обязательном порядке учитывается агрегатное состояние вещества.

Твердые в т.ч. пыли

Твердые вещества составляют большую часть материалов, используемых в строительстве. Стандартно они подразделяются на:

Негорючие вещества не способны самостоятельно воспламеняться или гореть на воздухе, однако, это не значит, что они полностью безопасны с точки зрения пожара. Такие вещества вполне могут стать пожароопасными при определенных взаимодействиях с окислителями, друг с другом и даже с водой.

Трудносгораемые вещества — это те предметы и материалы, которые можно поджечь в обычных условиях и они будут гореть до тех пор, пока источник возгорания (огня) не будет убран или ликвидирован, после чего их горение прекращается.

Вещества, относимые к горючим, могут даже самовоспламеняться при возникновении определенных условий, также они горят при наличии источника огня и продолжают гореть с разной степенью интенсивности, в том числе и после ликвидации такого источника.

Важно! Пыль — это твердые вещества, которые подверглись диспергированию (то есть были механически разрушены либо мелко/тонко измельчены до состояния порошков, суспензий, эмульсий), с размером частиц менее 850 мкм.

Газы

Горючесть газов определяется показателем, именуемым «концентрационный предел» — предельная концентрация конкретного газа в смеси с воздухом (или иным окислителем), при которой возникшее пламя распространяется от точки своего возникновения (возгорания) на какое бы то ни было расстояние (от нескольких сантиметров до более значительных показателей).

Негорючими именуют газы, которые не могут воспламеняться самостоятельно и у которых отсутствует концентрационный предел.

Самыми опасными считаются газы (либо их испарения), для возгорания которых достаточно одной небольшой искры, например, газ, подаваемый в жилые дома для обеспечения работы газовых плит.

Жидкости

Горючесть жидкостей определяется температурой их воспламенения и способностью поддерживать горение в отсутствии источника возгорания.

Негорючими считаются жидкости, которые в обычных условиях при нормальной воздушной атмосфере не способны к возгоранию.

Наиболее опасными считаются легковоспламеняющиеся жидкости, вспыхивающие даже при обычной летней температуре в 25°С-28°С, такие как эфир, ацетон и т. п.

Легковоспламеняющимися считаются жидкости, загорающиеся при температуре около 61°С-66°С, к этой группе относят широко известный керосин или горячо любимый хозяйственными мужчинами малотоксичный уайт-спирит (White spirit).

Классификация строительных материалов по горючести

Горение — это совокупность физических процессов, таких как плавление, испарение, ионизация, которые протекают одновременно, и химических реакций, связанных с окислением горючих веществ и материалов. Поэтому каждое вещество и материал, используемые в строительстве, обязательно проходят исследования, проводимые сертифицированными организациями, для определения класса их горючести.

Поэтому каждое вещество и материал, используемые в строительстве, обязательно проходят исследования, проводимые сертифицированными организациями, для определения класса их горючести.

НГ – негорючие

К негорючим материалам относят те, которые не способны самовоспламеняться при обычных условиях на воздухе. Однако, как уже указывалось выше, они вполне могут загореться или поддерживать огонь при взаимодействии с другими материалами и соединениями.

При этом негорючие вещества делятся на 2 группы:

-

НГ1 — совершенно негорючие, которые при проведении испытаний не горели, снизили массу не более, чем на 50% и выделяли теплоту в пределах 2.0 Мдж/кг;

-

НГ2 — практически негорючие, которые при проведении испытаний показали слабое кратковременное горение (до 20 сек), а показатель теплоты сгорания не превысил 3.0 Мдж/кг.

Важно! К материалам и веществам с классификацией НГ (полностью негорючие) не применяются характеристики и нормы пожарной безопасности.

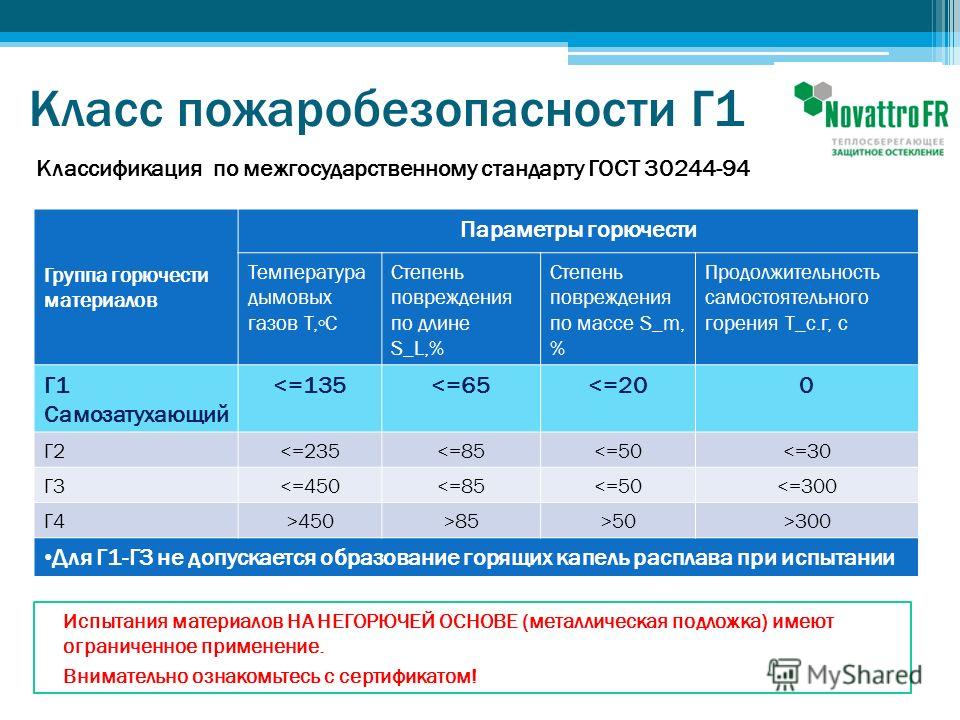

Г1 – слабогорючие

Такие материалы прекращают горение сразу же после исключения источника пламени, сами по себе не горят, а при проведении испытаний теряют не более 65% своей первоначальной длины и не более 20% первоначальной массы, при этом температура возникающего дыма не превышает 135°С.

Строительная продукция с такими характеристиками именуется самозатухающей.

Г2 – умеренногорючие

Умеренно горючие вещества и материалы после исключения источника возгорания продолжают самостоятельно гореть в течение 1-30 сек, при этом нагревают дым до достаточно опасной температуры в 235°С. Также такие материалы демонстрируют более существенную потерю длины (до 85%) и массы (до 50%).

Г3 – нормальногорючие

Потеря длины и массы материалов из данной группы соответствует значениям, установленным для Г2, то есть до 85% длины и до половины массы. Однако, материалы, отнесенные к данной группе, продолжают горение в течение нескольких минут (от 30 сек до 300 сек) и нагревают дым до температуры в 450°С.

Г4 – сильногорючие

Материалы, способные гореть самостоятельно более 300 секунд, нагревая дым до температур, превышающих 450°С, и теряя в длине более 85% и в массе более 50%.

Важно! Стоит иметь в виду, что к горючим твердым веществам, помимо древесины и пластмассы, относят также сухие траву и листья, ткани (натуральные и синтетические), кожу, резину, горные породы (торф, уголь), металлы и элементы (натрий, алюминий, фосфор, кремний и т. п.)

Таблица горючести материалов

Для наглядности приводим классификацию горючести веществ и материалов.

Подтверждение класса

Подтверждение класса горючести осуществляется как в лабораторных условиях, так и на открытой местности с применением специального оборудования. При этом применяются стандартные методики, различные для негорючих и горючих строительных материалов.

В случае, когда проверяемая продукция состоит из нескольких различных материалов (или слоев), на горючесть в обязательном порядке проверяется каждый входящий в нее материал (слой), при этом конечный результат — присвоенный продукту в целом класс горючести — будет равен наиболее высокому классу из всех, присвоенных отдельным составным частям продукции.

При лабораторной проверке предъявляются особые требования к помещению — в нем должна поддерживаться комнатная температура и нормальная влажность, должны отсутствовать сквозняки и излишне яркий естественный или искусственный свет, мешающий снимать показания с дисплеев. Применяемый прибор должен быть откалиброван, проверен и предварительно прогрет.

На первом этапе образец измеряют, выдерживают в комнатной температуре не менее 2-3 дней, затем закрепляют в специальной полости печи и мгновенно (допускается задержка до 5 сек) включают регистраторы.

Затем печь включают и образец нагревают. Нагрев прекращают в тот момент, когда зарегистрированное в течение 10 минут изменение температуры составляет менее 2°С — это считается «достижением баланса температур».

Затем образец вынимают из печи, охлаждают в специальном устройства (эксикатор), после чего проводят процедуры взвешивания и измерения.

Метод проверки горючести

Все строительные материалы, независимо от их многослойности и сферы применения, исследуют на горючесть с применением единого сложного и трудоемкого метода, каждый этап которого подлежит обязательной точной фиксации и проводится исключительно организациями, имеющими разрешение на проведение таких исследований.

Важно! На территории Российской Федерации огневые испытания уполномочены проводить лишь некоторые организации, в том числе: МЧС России, НИИ «Опытное», АНО «Пожаудит», НИИ им.Кучеренко и ряд других.

Этапы проверки горючести:

-

Подготовительный — здесь готовят 12 совершенно идентичных образцов проверяемого материала, толщина которого должна соответствовать реальным значениям, при которых материал будет эксплуатироваться. При проверке многослойных материалов — образцы берут из каждого слоя.

-

Выдержка — подготовленные образцы выдерживаются в комнатно-тепличных условиях (соответствующая температура и влажность при отсутствии сквозняков) не менее 72 часов, при этом образцы регулярно взвешиваются. При достижении постоянной массы в течение 2-3 проводимых подряд взвешиваний, дальнейшие взвешивания прекращаются.

-

Проверка — в заранее откалиброванную, проверенную и подогретую камеру сжигания, оснащенную системами подачи воздуха и отвода выделяющихся газов, поочередно помещают каждый из 12 образцов и выдерживают там в течение определенного времени.

-

Замеры — после окончании этапа проверки образец извлекают из камеры, проводят измерения, фиксируют потерю массы, температуру (и скорость ее падения), количество выделяющихся газов и время горения без источника огня.

-

Заключение — на финальной стадии анализируются замеры, проведенные по всем 12 образцам, при этом — как правило — исключаются крайние показатели (лучший и худший), после чего материалу или продукту присваивается определенный класс горючести.

Применение в строительстве

Каждый материал и вещество, используемое в строительстве, в обязательном порядке должно иметь группу горючести, которая подтверждается специализированными сертификатами. Данное требование относится ко всем материалам: конструктивным, отделочным, кровельным, изолирующим, в том числе — имеющим различия в способе применения, назначении и вероятных нагрузках.

Требования к большинству используемых материалов определены законодательно, так, для каркасов строительных потолков допустимо использовать только материалы с классификационным признаком Г1 или НГ, а внешняя облицовка из горючих материалов запрещена для малопожарных и умереннопожарных зданий. При этом материалы группы Г4 также применяются в строительстве, но их использование требует соблюдения дополнительных противопожарных мер.

При этом материалы группы Г4 также применяются в строительстве, но их использование требует соблюдения дополнительных противопожарных мер.

Важно! В любых строительных сооружениях недопустимо распространение скрытого горения! Это означает, что нельзя допускать сплошное использование горючих материалов, не разделенных перегородками из продукции с категорией НГ и Г1.

Также следует учесть, что рассматривать строительный материал нужно не в отдельности, а в сочетании с другими предметами и веществами, например: обои с классом НГ сами по себе не будут пожароопасными, однако, если их наклеить на стеновую панель, имеющую высокую степень горючести, то и обои НГ станут вполне «горючим» материалом.

Итоги

Класс горючести — важный показатель, который следует учитывать, особенно, если строительство или ремонт проводится самостоятельно без привлечения надежных фирм, специализирующихся на подобных работах и обладающих необходимыми навыками и знаниями, касающимися горючести материалов и их сочетаемости. Однако, нет ничего невозможного! Главное — не бояться задавать вопросы квалифицированным продавцам строительных материалов и выбирать продукцию надежных и проверенных производителей, которые строго следуют ГОСТам и Стандартам и не допускают ошибок и тем более — обмана при маркировке выпускаемых строительных товаров.

Однако, нет ничего невозможного! Главное — не бояться задавать вопросы квалифицированным продавцам строительных материалов и выбирать продукцию надежных и проверенных производителей, которые строго следуют ГОСТам и Стандартам и не допускают ошибок и тем более — обмана при маркировке выпускаемых строительных товаров.Возникли вопросы?

Заполните форму обратной связи, наши менеджеры свяжутся с вами!

Что такое группа горючести Г1

Строительные материалы, поступающие в широкую продажу на российском рынке, очень разнообразны по своим свойствам и качествам. Не сразу можно и остановить свой выбор на чём-то конкретном. И всё же, прежде всего покупателю следует обратить внимание на противопожарные свойства материала, какова группа горючести товара, за который он платит деньги.

1 Классы горючести

2 Группы горючести

3 Применение в строительстве

4 Подтверждение класса и степени горючести

5 Огневые испытания объектов

Классы горючести

Все вещества в природе подразделяются на классы горючести. Перечислим их:

Перечислим их:

Негорючие. Это вещества, которые сами по себе не могут гореть в воздушной среде. Но даже они могут при взаимодействии с другими средами быть источниками образования горючих продуктов. Например, взаимодействуя с кислородом воздуха, друг с другом или с водой.

Трудносгораемые. Трудно горючие строительные материалы лишь при воздействии на них источника воспламенения способны возгораться. Дальнейшее их горение при прекращении действия источника воспламенения происходить самостоятельно не может, они гаснут.

Сгораемые. Горючие (сгораемые) строительные материалы определяются, как способные возгораться без постороннего источника воспламенения. Тем более, они быстро воспламеняются, если такой источник имеется. Материалы этого класса продолжают гореть и после исчезновения источника зажигания.

группа горючести г1 что это

Предпочтительнее использование в строительстве негорючих материалов, но далеко не все широко используемые строительные технологии могут основываться на использовании изделий, которые могут обладать таким замечательным свойством. Точнее, таких технологий практически нет.

Точнее, таких технологий практически нет.

К противопожарным характеристикам строительных материалов также относятся:

горючесть;

воспламеняемость;

способность выделять токсины при нагреве и горении;

интенсивность образования дыма при высоких температурах.

Группы горючести

Склонность строительных материалов к горению обозначается символами Г1, Г2, Г3 и Г4. Этот ряд начинает группа горючести слабо горючих веществ, обозначенных символом Г1. Заканчивается ряд группой сильно горючих Г4. Между ними располагается группа материалов Г2 и Г3, которые являются умеренно горючими и нормально горючими. Эти материалы, включая и группу слабо горючих Г1, в основном и используются в строительных технологиях.

Группа горючести Г1 показывает, что это вещество или материал могут выделять дымовые газы, нагретые не выше 135 градусов по шкале Цельсия и самостоятельно, без внешнего запального действия, гореть не способны (негорючие вещества).

Для полностью негорючих строительных материалов характеристики пожарной безопасности не исследуются и нормы для них не устанавливаются.

Конечно, группа материалов Г4 также находит своё применение, но в силу большой склонности к горению требуете начальная обработка их специальными противопожарными составами и последующие обработки через установленные пожарной инспекцией сроки.

Применение в строительстве

Применение материалов при сооружении зданий зависит от степени огнестойкости этих зданий. как получить Г1 на материал

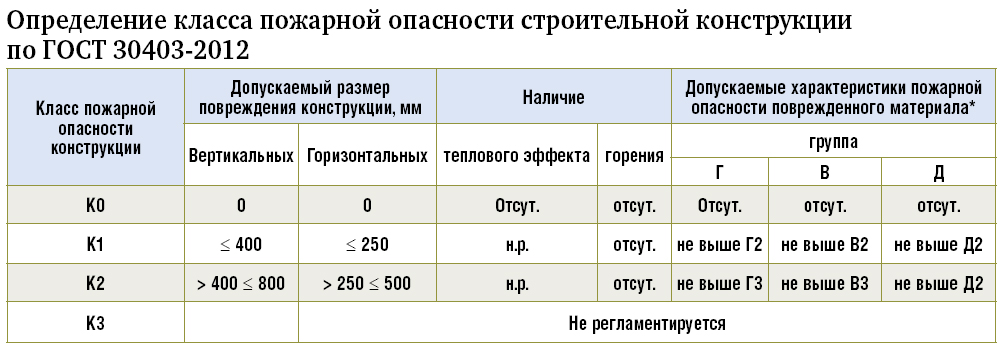

Основная классификация строительных конструкций по классам пожарной безопасности выглядит так:

Чтобы определить, материалы какой горючести допустимы в строительстве конкретного объекта, нужно знать класс пожарной опасности этого объекта и группы горючести используемых стройматериалов. Класс пожарной опасности объекта устанавливается в зависимости от пожароопасности тех технологических процессов, которые будут происходить в этом здании.

Например, для строительства зданий детских садов, школ, больниц или домов престарелых допускаются материалы и системы утепления снаружи лишь класса ПО К0. Такие же требования разработаны и для других видов строительных сооружений.

Такие же требования разработаны и для других видов строительных сооружений.

В пожароопасных зданиях с огнестойкостью третьего уровня, малопожарных К1 и умереннопожарных К2 не разрешается выполнять внешнюю облицовку стен и фундамента из горючих и трудногорючих материалов.

Для ненесущих стен и светопрозрачных перегородок могут быть использованы материалы без дополнительных испытаний пожароопасности:

конструкции из негорючих материалов – К0;

Конструкции из материалов группы Г4 – К3.

Любые строительные сооружения не должны распространять скрытое горение. В перегородках стен, местах их соединения не должны присутствовать пустоты, которые отделены одна от другой сплошными заполнениями из горючих материалов.

Подтверждение класса и степени горючести

Любой новый материал или система (конструкция) должен быть подтвержден техническим свидетельством. Это свидетельство разрешает использовать в строительных работах различные материалы при соответствии их правилам пожарной безопасности, изложенным в этом документе.

Одной из глав свидетельства является перечисление обязательных норм пожароопасности для данного материала. Впервые используемая в технологии строительства продукция отечественного и зарубежного производства требует подтверждения пожарной инспекции после стандартных испытаний на огнестойкость.

Огневые испытания объектов

Этот способ испытания проводятся для установления огнестойкости строящегося или уже возведённого объекта. Это свойство объекта зависит от пожарной опасности конструкционных материалов, используемых при строительстве.

Огневые испытания на территории Российской Федерации уполномочены проводить такие организации как МЧС России, НИИ «Опытное», АНО «Пожаудит», НИИ им. Кучеренко и многие другие.

Испытание материалов отделки фасадов зданий и внутренних элементов производятся в специальной печи. Протокол этих испытаний испытания материалов на степень горючести содержит ссылку на заказчика и организацию, которая уполномочена провести огневые испытания. Указывается и наименование испытуемого сооружения с комплектом прилагаемой документации.

Указывается и наименование испытуемого сооружения с комплектом прилагаемой документации.

С учётом метеоусловий при проведении испытаний указываются результаты, полученные при нагреве и сжигании образцов, применяемых в строительстве объекта, в печи. Также прилагается фотоснимки элементов конструкции до и после испытаний. Составляется огневой протокол, в котором подробно расписываются все результаты испытаний.

По результатам испытаний, изложенных в огневом протоколе, и классу пожароопасности здания заказчику выдаётся заключение о соответствии объекта требованиям пожарной безопасности.

www.lider-nfs.ru вентилируемые фасады от производителя

Тел: +7 (499) 136-61-97; E-mail: [email protected]

Режим работы с 9:00 до 21:00 без выходных

Определение групп горючести веществ и материалов

Вещества и материалы являются горючими, если они способны самовозгораться, а также возгораться от источника зажигания и самостоятельно гореть после его удаления.

В свою очередь все горючие материалы входят в ту или иную группу горючести.

Сущность метода определения групп горючести заключается в определении степени повреждений материала, времени самостоятельного горения, температуры дымовых газов при фиксированном термическом воздействии на образцы в камере сгорания.

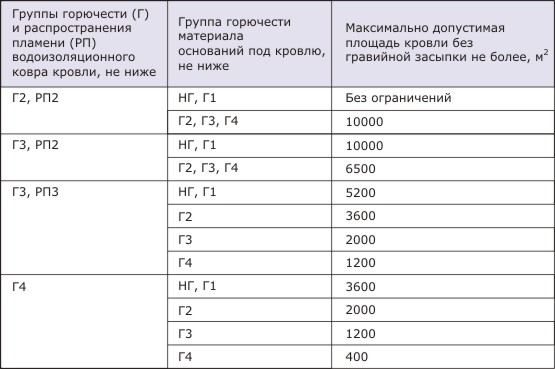

Горючие строительные материалы (по ГОСТ 30244) в зависимости от значений параметров горючести подразделяют на четыре группы горючести: Г1, Г2, Г3, Г4 в соответствии с нижеприведенной таблицей. Материалы относятся к определенной группе горючести при условии соответствия всех значений параметров, установленных таблицей для этой группы.

| Параметры горючести | ||||

| Группа горючести материалов | Температура дымовых газов Т, ˚С | Степень повреждения по длине SL , % | Степень повреждения по массе Sm, % | Продолжительность самостоятельного горения tc. r, с r, с |

| Г1 | ≤135 | ≤65 | ≤20 | 0 |

| Г2 | ≤235 | ≤85 | ≤50 | ≤30 |

| Г3 | ≤450 | >85 | ≤50 | ≤300 |

| Г4 | >450 | >85 | >50 | >300 |

Примечание — Для материалов групп горючести Г1 — Г3 не допускается образование горящих капель расплава при испытании

Для проведения испытаний в ФГБУ СЭУ ФПС ИПЛ по Республике Мордовия необходимо предоставить 12 образцов размерами 1000×190 мм. Толщина образцов должна соответствовать толщине материала, применяемого в реальных условиях. Если толщина материала составляет более 70 мм, толщина образцов должна быть 70 мм. При изготовлении образцов экспонируемая поверхность не должна подвергаться обработке.

Испытание образцов проводится в теплофизической лаборатории на испытательной установке «Шахтная печь».

Схема установки для испытаний на группу горючести «Шахтная печь»

(1 — камера сжигания; 2 — держатель образца; 3 — образец; 4 — газовая горелка; 5 — вентилятор подачи воздуха; 6 — дверца камеры сжигания; 7 — диафрагма; 8 — вентиляционная труба; 9 — газопровод; 10 — термопары; 11 — вытяжной зонт; 12 — смотровое окно).

Установка для испытания строительных материалов на горючесть «Шахтная печь»

При испытаниях фиксируется температура дымовых газов и поведение материала при тепловом воздействии.

После окончания испытания измеряется длина отрезков неповрежденной части образцов и определяется остаточную их массу.

Неповрежденной считается та часть образца, которая не сгорела и не обуглилась ни на поверхности, ни внутри. Осаждение сажи, изменение цвета образца, местные сколы, спекание, оплавление, вспучивание, усадка, коробление или изменение шероховатости поверхности не считают повреждениями. Результат измерения округляют до 1 см.

Неповрежденную часть образцов, оставшуюся на держателе, взвешивают. Точность взвешивания должна составлять не менее 1 % от начальной массы образца.

Обработка результатов проводится по методике ГОСТ 30244-94.

После проведения испытаний и оплаты стоимости испытания, сотрудники испытательной пожарной лаборатории подготавливают отчетную документацию.

Застройщикам об отделке внешних поверхностей наружных стен и фасадных систем с применением алюминиевых композитных панелей

В результате один человек погиб, несколько пострадали от отравления токсичными продуктами горения, повреждено и уничтожено огнем 43 квартиры, а также имущество жильцов.

Пожару был присвоен повышенный ранг сложности, для тушения привлекалось 110 человек личного состава и 24 единицы основной пожарной техники. Пожарными было эвакуировано 160 человек.

СК России по Тюменской области проводится проверка причин возникновения пожара и распространения огня по фасаду здания. Однако, уже сейчас, анализируя появившиеся в сети Интернет фото и видео материалы, можно сделать некоторые предварительные выводы. По мнению специалистов отдела пожарного надзора Департамента, на фасадах здания были применены алюминиевые композитные панели группы горючести Г3 (нормально горючие) или Г4, (сильно горючие). Судя по фотографиям, предоставленным в сети, отсутствуют противопожарные обрамления оконных проемов, противопожарные рассечки, препятствующие распространению пожара внутри вентилируемого фасада, что является нарушением требованиям части 11 ст. 87 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» и утвержденных узлов альбома технических решений на смонтированную фасадную систему.

87 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» и утвержденных узлов альбома технических решений на смонтированную фасадную систему.

Стоит отметить, что применение в составе фасадных систем горючих материалов при пожаре приводит к стремительному распространению огня по всему периметру здания, что значительно сокращает время на эвакуацию людей, увеличивает опасность отравления токсичными продуктами горения и может привести к трагическим последствиям.

Департамент государственного жилищного и строительного надзора разъясняет требования законодательства по устройству и возможности отделки наружных стен зданий с внешней стороны, особенностям применения фасадных систем с облицовкой композитными алюминиевыми панелями.

В соответствии с частью 11 статьи 87 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» в зданиях и сооружениях I — III степеней огнестойкости, кроме малоэтажных жилых домов (до трех этажей включительно), отвечающих требованиям законодательства Российской Федерации о градостроительной деятельности, не допускается выполнять отделку внешних поверхностей наружных стен из материалов групп горючести Г2 — Г4, а фасадные системы не должны распространять горение.

Пожарная опасность строительных конструкций характеризуется пределом огнестойкости и классом пожарной опасности. Пределы огнестойкости и классы пожарной опасности строительных конструкций должны определяться в условиях стандартных испытаний по методикам, установленным нормативными документами по пожарной безопасности. Класс пожарной опасности строительных конструкций должен соответствовать принятому классу конструктивной пожарной опасности зданий, сооружений и пожарных отсеков. Класс конструктивной пожарной опасности зданий, сооружений и пожарных отсеков должен устанавливаться в зависимости от их этажности, класса функциональной пожарной опасности, площади пожарного отсека и пожарной опасности происходящих в них технологических процессов. Соответствие класса конструктивной пожарной опасности зданий, сооружений и пожарных отсеков классу пожарной опасности применяемых в них строительных конструкций приведено в таблице 22 приложения к Федеральному закону от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности». Из вышеизложенного следует что, применяя для облицовки наружных стен зданий материалы, даже группы горючести Г1, необходимо определение и подтверждение класса пожарной опасности данной конструкции в соответствии с частью 1 статьи 36 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности». В частности, в соответствии с таблицей 22 в зданиях класса конструктивной пожарной опасности С0 наружные стены с внешней стороны должны иметь класс пожарной опасности К0 и облицовка штучными горючими материалами не допустима.

Из вышеизложенного следует что, применяя для облицовки наружных стен зданий материалы, даже группы горючести Г1, необходимо определение и подтверждение класса пожарной опасности данной конструкции в соответствии с частью 1 статьи 36 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности». В частности, в соответствии с таблицей 22 в зданиях класса конструктивной пожарной опасности С0 наружные стены с внешней стороны должны иметь класс пожарной опасности К0 и облицовка штучными горючими материалами не допустима.

Применение облицовочных материалов группы горючести Г1 допускается в составе разрешенных к применению на территории РФ фасадных системах, имеющих соответствующие разрешительные документы и экспертные заключения по пожарной безопасности. Причем техническими свидетельствами на данные системы ограничивается применение фасадных систем с использованием композитных панелей группы горючести Г1 в зданиях классов функциональной пожарной опасности Ф1. 1 (здания дошкольных образовательных организаций, специализированных домов престарелых и инвалидов (неквартирные), больницы, спальные корпуса образовательных организаций с наличием интерната и детских организаций) и Ф4.1 (здания общеобразовательных организаций, организаций дополнительного образования детей, профессиональных образовательных организаций).

1 (здания дошкольных образовательных организаций, специализированных домов престарелых и инвалидов (неквартирные), больницы, спальные корпуса образовательных организаций с наличием интерната и детских организаций) и Ф4.1 (здания общеобразовательных организаций, организаций дополнительного образования детей, профессиональных образовательных организаций).

Обращаем внимание, что виды разрешенных к применению в фасадной системе кассет из композитных материалов, ветро-гидрозащитных паропроницаемых мембран, конструкции и материалов оконных откосов определены техническими оценками пригодности для применения в строительстве на фасадную систему. Противопожарные мероприятия, обеспечивающие отнесение данной конструкции к классу пожарной опасности К0 изложены в технической оценке и экспертном заключении о пожарной опасности конструкции системы. Технические решения конкретных узлов изложены в альбоме технических решений на данную фасадную систему.

С целью исключения подобных трагедий Департамент государственного жилищного и строительного надзора Свердловской области рекомендует и требует от застройщиков:

1. Предоставления графика производства работ с указанием сроков производства фасадных работ. На основании графика планируются программные проверки соответствия выполнения работ специалистами Департамента. При изменении сроков в процессе производства работ застройщик обязан вносить изменения в программу проведения проверок или направлять в Департамент извещение о сроках завершения работ, подлежащих проверке соответствия.

Предоставления графика производства работ с указанием сроков производства фасадных работ. На основании графика планируются программные проверки соответствия выполнения работ специалистами Департамента. При изменении сроков в процессе производства работ застройщик обязан вносить изменения в программу проведения проверок или направлять в Департамент извещение о сроках завершения работ, подлежащих проверке соответствия.

2. Лицам, осуществляющим строительный контроль за выполнением фасадных работ внимательно изучить разрешительные документы на фасадную систему, узлы альбома технических решений обеспечивающие противопожарные мероприятия и контролировать их выполнение проверять наличие и подлинность предоставленных на материалы и комплектующие системы сертификаты соответствия. Полный перечень противопожарных мероприятий изложен в экспертном заключении о пожарной опасности на данную фасадную систему.

3. Не допускать без согласования с держателем системы и внесения им изменений в заключение о технической пригодности замену материалов и комплектующих системы.

4. В обязательном порядке требовать от поставщиков композитных материалов паспорта качества на поставляемую партию материала с указанием пожарно-технических характеристик (группы горючести с протоколом испытания образцов из данной партии, низшую теплота сгорания). Данные характеристики не должны превышать характеристик, указанных в сертификате на панели. Поставка партии на объект должна подтверждаться сопроводительными документами.

5. При отсутствии пожарно-технических характеристик в паспортах качества, отсутствии протокола испытания на горючесть, сопроводительных документов, застройщик проводит испытания на определение группы горючести образцов поставляемой партии в ФГБУ Судебно-экспертное учреждение федеральной противопожарной службы «Испытательная пожарная лаборатория» по Свердловской области». Протоколы с результатами испытания предоставляются в Департамент. Только после предоставления данных документов можно приступать к монтажу панелей на объекте.

Обращаем внимание, что испытания на горючесть в обязательном порядке проводятся и на другие сертифицированные облицовочные материалы, применяемые в фасадных системах. В частности, в настоящее время в составе узаконенных фасадных систем применяются фиброцементные плиты различных марок отнесенные к группе горючести Г1.

В частности, в настоящее время в составе узаконенных фасадных систем применяются фиброцементные плиты различных марок отнесенные к группе горючести Г1.

В ходе проведения программных проверок и оценке соответствия фасадных систем специалистами Департамента осмотром проверяется выполнение противопожарных мероприятий и соответствие монтажа требованиям проектной документации и альбомов технических решений на систему. Тщательно проверяется исполнительная документация, наличие и соответствие сертификатов на используемые материалы.

Горение пенополиуретанов (ППУ) и их огнезащита

Горит ли пенополиуретан?

Давайте разбераться с самого начала.

При строительстве абсолютно любых зданий нужно помнить о пожарной безопасности такого строения! Пожарная безопасность зданий зависит от многих факторов, начиная от строительных материалов, из которых сделаны перекрытия, несущие стены и т. д., заканчивая планом эвакуации при пожаре.

Пожарная классификация стройматериалов базируется на их разделении по свойствам, способствующих возникновению пожара и его распространению, и по свойствам сопротивления пожару и распространению его факторов огнестойкости.

Строительные материалы бывают горючие (Г) и негорючие (НГ).

| Горючие строительные материалы подразделяются на: | ||

| 1. | Слабогорючие | Г1 |

| 2. | Умеренногорючие | Г2 |

| 3. | Нормальногорючие | Г3 |

| 4. | Сильногорючие | Г4 |

Пенополиуретан (ППУ) – является самым эффективным на сегодняшний день теплоизоляционным материалом и, естественно, что его показатели горючести очень волнуют потребителей. Основные марки ППУ относятся к группе горения Г4, существуют материалы с добавками антипиренов и у них группа горючести Г3. В ближайшее время Российскими производителями готовится выпуск пенополиуретанов группы горения Г2, однако материал из Испании уже в прошлом году смог получить сертификат на группу горючести пенополиуретана Г1, что заслуживает похвалы. Конечно чем выше пожарная безопасность материала, тем он дороже. Самое интересное, что любые ППУ не поддерживают горения, т.е. если есть очаг воспламенения, то ППУ горит, а если нет, он достаточно быстро затухает.

Конечно чем выше пожарная безопасность материала, тем он дороже. Самое интересное, что любые ППУ не поддерживают горения, т.е. если есть очаг воспламенения, то ППУ горит, а если нет, он достаточно быстро затухает.

Вот случай из практики:

Цех по переработке гранита покрыт пенополиуретаном изнутри целиком (крыша и все стены). Под крышей по рельсам работает кран-балка. В ночную смену происходит короткое замыкание на кране и начинается сильное возгорание. По периметру ангара на уровне крана расположены окна для вентиляции. Из-за большинства открытых окон в внутрь повешения был большой приток свежего воздуха, а значит кислорода, что способствовало быстрому распространению огня по всей крыше из ППУ. За 15 мин огонь уничтожил всю поверхность пенополиуретановой крыши, но ниже по стенам распространение огня не произошло, т.к. способность пенополиуретана к самозатуханию работает!

Конечно, пришлось потратить немаленькую сумму на новую крышу, но оборудование и люди были спасены, поэтому в качестве утепления собственники цеха предпочли снова покрыть всё пенополиуретаном. С чем в кратчайшие сроки справились наши специалисты.

С чем в кратчайшие сроки справились наши специалисты.

Хотелось бы отметить, что работы производились в ночное время на высоте более 16 м. Сначала приходилось бригаде ремонтников делать настил под кровлей, затем набивать новый металлопрофиль, а за ними шла бригада операторов по напылению ППУ. Общая площадь ремонта составила около 3000 м2 , такой объем был выполнен за 20 ночных смен.

Подводя итог пожароопасности ППУ, можно смело сказать, что пенополиуретан более безопасен, чем многие другие утеплители. Часто при строительстве больших производственных объектов пожарный надзор не пропускает пенополиуретан в качестве утеплителя, но утеплить металлический ангар с толщиной стенки не более 2мм чем-то другим почти не возможно, как же быть?

Предлагаем наносить на поверхность пенополиуретана специальный состав Touch ‘n Seal Ignition Barrier, который защищает ППУ от горения и мешает распространению пламени. Мы провели необходимые испытания и получили отличные результаты в виде сертификата Г1 !!! Защита от огня никогда лишней не бывает.

Купить напыление жесткого пенополиуретана СКН-10 Г3

Описание товара

Полиол (компонент А) представляет собой отшелушивающую жидкость белого или желтоватого цвета.

Изоцианатный компонент (компонент В) представляет собой полимер дифенилметандиизоцианатных марок: «Лупранат М 20 С», «Миллионат МР-200», «Ваннате ПМ-200», «Десмодур ВКС 20 Ф», «Супрасек 5005», «Сosmonate M». -200 »,« Онгронат 2100 »- не расслаивающаяся прозрачная жидкость коричневого цвета.

Физико-механические параметры

| Параметр | Ценить | Метод тестирования |

| Плотность | 8-12 кг / м 3 | ГОСТ 17177-94 |

| Прочность на сжатие | 0.05-0,10 Н / мм 2 | ГОСТ 17177-94 |

| Коэффициент паропроницаемости | 0,07 мг / (м * ч * Па) | ГОСТ 25898-2012 |

| Коэффициент теплопроводности | 0,032-0,038 Вт / (м * С) | ГОСТ 7076-99 |

| Фактическая плотность | 12-16 кг / м 3 |

Подготовка и обработка

- Для обеспечения реакционной способности и вязкости компонентов необходимо перед обработкой довести температуру компонента A до + 35… + 40 ° C, компонента B до +45… + 55 ° C.

- Используйте лопастную мешалку для перемешивания компонента A в течение тридцати минут при 500-1000 об / мин.

- Изоцианатный компонент (компонент B) не требуется смешивать, если он хранился при температуре не ниже + 15 ° C. Если изоцианатный компонент хранился при температуре ниже + 15 ° С, то медленно нагрейте его до температуры не выше + 50 ° С. Затем раскатайте бочку в горизонтальном положении до однородного состояния компонента Б.

- Подготовка оборудования к нанесению пенополиуретана производится в соответствии с правилами производителя оборудования.

Требования к поверхности:

- Поверхность нанесения должна быть прочной, однородной, чистой, сухой, без масел, жиров, крошек, отслаивающихся остатков старого покрытия и грязи.

- Эпоксидные и полиметилметакрилатные поверхности следует предварительно обработать абразивным оборудованием (ленточными или дисковыми шлифовальными машинами) и очистить от пыли.

- Металлические поверхности следует уменьшить и очистить от ржавчины.

- Влага из окружающего воздуха не должна конденсироваться на поверхности утепленных конструкций.

- Температура поверхности должна быть минимум на 3 ° C выше измеренной точки росы. При необходимости поверхность следует прогреть грелками или другими доступными и безопасными методами.

Правила обработки

Для машин высокого давления:

- Если температура окружающей среды 10-20 ° C, то температура проточных нагревателей должна быть: компонент A от +40 до + 45 ° C, компонент B от +45 до + 55 ° C, температура шлангов +35 до + 45 ° С. За один проход нанести слой пенополиуретана не более 80 мм.

- Если температура окружающей среды от +20 до + 30 ° C, то температура проточных нагревателей должна быть: компонент A от +35 до + 40 ° C, компонент B от +40 до + 45 ° C, температура шлангов от +30 до + 35 ° С. Нанесите слой поролона за один проход толщиной не более 80 мм.

- Если температура окружающей среды от +30 до + 40 ° C, то температура проточных нагревателей должна быть: компонент A от +30 до + 35 ° C, компонент B от +40 до + 45 ° C, выключите нагрев шланги.

Нанесите слой поролона за один проход толщиной не более 80 мм.

Нанесите слой поролона за один проход толщиной не более 80 мм. - Если температура окружающей среды выше 40 ° C или температура поверхности выше 60 ° C, мы не рекомендуем распылять.

Для машин низкого давления:

- Температура окружающей среды от +15 до + 20 ° C, тогда бочку с компонентом A необходимо нагреть до +40 до + 45 ° C с компонентом B от +50 до + 55 ° C. Шланги длиной менее 10 м следует изолировать. Нанесите слой поролона за один проход толщиной не более 80 мм.

- Если температура окружающей среды от +20 до + 40 ° C, то температура компонента A должна быть от +30 до + 40 ° C, компонента B от +40 до + 50 ° C. Наносите за один проход слой поролона не более 80 мм.

- Если температура окружающей среды выше 40 ° C или температура поверхности выше 60 ° C, мы не рекомендуем распылять.

Пробное распыление

Перед нанесением ППУ следует провести пробное распыление на аналогичную изолируемую поверхность. Во время испытания время начала и время выключения являются контрольными переменными, которые должны соответствовать значениям, указанным в технических условиях.

Во время испытания время начала и время выключения являются контрольными переменными, которые должны соответствовать значениям, указанным в технических условиях.

После 10 минут распыления образец вырезают и визуально оценивают структуру. Пена нормального качества должна иметь мелкоячеистую структуру без видимых дефектов (раковин, пузырьков воздуха и т. Д.). Если состав не вспенивается, пеноматериал хрупкий или эластичный, то следует проверить компоненты (марку, срок годности), дозировку, температурные параметры и давление компонентов.Ведь повторно спрей.

Рекомендации по опрыскиванию

Опрыскивание осуществляется с расстояния 0,5-1,0 м. При распылении материала оператор направляет распылитель перпендикулярно изолируемой поверхности. Пенную массу наносить равномерно, без пауз в движении распылителя. Оптимальная толщина вспененного слоя состава, наносимого за один проход, — не более 80 мм. Следующий слой наносится через 10 минут после образования предыдущего слоя. Не наносите еще один слой материала, если предыдущий слой не вспенивается. Если во время распыления пошел дождь, то работы следует прекратить и продолжить после полного высыхания предыдущего слоя.

Не наносите еще один слой материала, если предыдущий слой не вспенивается. Если во время распыления пошел дождь, то работы следует прекратить и продолжить после полного высыхания предыдущего слоя.

Если требуется опрыскивание большой площади, то работа по опрыскиванию всех слоев должна быть завершена за один день. В случае перерыва в работе по напылению следует принять все меры для достижения хорошей адгезии к предыдущим слоям (очистка, сушка и т. Д.).

Системный расход на 1 м

2Расход системы на 1 м 2 при + 10 ° С- + 30 ° С и толщине слоя 5 см равен 0.5-0,8 кг. Выход с комплектом 30-40 м 3 .

Воздействие на здоровье и меры предосторожности

При распылении использовать противогаз БКФ или Б, защитные очки с боковыми накладками, непроницаемые перчатки из синтетического каучука, специальную одежду и обувь.

Рекомендации по хранению

Срок годности полиольного компонента составляет 12 месяцев при температуре 20 ° C и без открытия бочек.

Проблемы и решения

Чтобы узнать больше о конкретных проблемах и решениях, обратитесь к статье «Инструкции по решению проблем при напылении полиуретановой пены ».

Права

Производство полиуретановых материалов и вспененных полимерных материалов защищено патентами и заявками на патенты. Данная публикация не дает права на выполнение запатентованных технологических процессов. Информация и рекомендации, содержащиеся в этой публикации, полностью отражают знания компании Himtrust о продукте на сегодняшний день. Вся информация верна, насколько нам известно на момент публикации. Ничто в этой публикации не должно истолковываться как гарантия.При любых обстоятельствах ответственность за определение применимости такой информации или самого продукта для конкретных целей пользователя лежит на пользователе.

Дизель-генераторные установкисогласно ISO 8528

Во всех случаях испытания должны проводиться со ссылкой на согласованную спецификацию генераторной установки. Перед эксплуатационными испытаниями необходимо записать данные об окружающей среде и указать предварительный осмотр. Сюда входят проверки безопасности, заземления и защиты, испытания изоляции, проверки уровня жидкости и т. Д.При первом запуске необходимо сначала проверить систему аварийного останова, затем проверить частоту, напряжение и чередование фаз, а также проверить отсутствие утечек и вибрации.

Перед эксплуатационными испытаниями необходимо записать данные об окружающей среде и указать предварительный осмотр. Сюда входят проверки безопасности, заземления и защиты, испытания изоляции, проверки уровня жидкости и т. Д.При первом запуске необходимо сначала проверить систему аварийного останова, затем проверить частоту, напряжение и чередование фаз, а также проверить отсутствие утечек и вибрации.

Только после этих предварительных проверок запускаются нагрузочные испытания. К ним относятся испытания на длительность нагрузки или «тепловой прогон» с записью установившегося напряжения и частоты с последующими приемочными испытаниями нагрузки, когда регистрируются переходные реакции на изменения нагрузки.

Стандарт определяет три класса производительности — G1, G2 и G3.Еще один класс, G4, зарезервирован для критериев эффективности, согласованных между поставщиком и покупателем.

Каждый класс производительности имеет разные критерии для диапазона характеристик генераторной установки. G1 является наименее строгим и обычно применяется к небольшим простым генераторным установкам, предназначенным для питания простых нагрузок. G2 в целом эквивалентен коммерчески доступному источнику питания, тогда как G3 предназначен для комплектов, которые питают стратегически важные нагрузки или для тех, которым особенно требуется стабильное и точное питание, например, в больницах и центрах обработки данных.

G1 является наименее строгим и обычно применяется к небольшим простым генераторным установкам, предназначенным для питания простых нагрузок. G2 в целом эквивалентен коммерчески доступному источнику питания, тогда как G3 предназначен для комплектов, которые питают стратегически важные нагрузки или для тех, которым особенно требуется стабильное и точное питание, например, в больницах и центрах обработки данных.

Управление двигателем измеряется путем проверки частоты, а регулировка напряжения генератора измеряется напрямую. Указанные характеристики, относящиеся к частоте, включают в себя установившееся изменение, провал при максимальном увеличении мощности, нарастание при отключении 100% мощности и время до возвращения частоты в пределы в обоих случаях. Характеристики напряжения снова включают допустимый провал при максимальном увеличении мощности, рост при снятии 100% нагрузки и время восстановления.

Вот некоторые из этих критериев:

Максимальное увеличение мощности для этих испытаний, выраженное в процентах от номинальной нагрузки комплекта, определяется характеристиками двигателя и соответствием между двигателем и генератором переменного тока. Традиционно безнаддувные двигатели испытывались при 100% приеме нагрузки, тогда как двигатели с турбонаддувом испытывались с увеличением мощности на 60%. Однако стандарт определяет более сложную формулу, основанную на параметрах двигателя, и на практике это значение теперь обычно определяется производителем.

Традиционно безнаддувные двигатели испытывались при 100% приеме нагрузки, тогда как двигатели с турбонаддувом испытывались с увеличением мощности на 60%. Однако стандарт определяет более сложную формулу, основанную на параметрах двигателя, и на практике это значение теперь обычно определяется производителем.

Могут быть указаны и другие тесты, расширяющие объем тех, что установлены в стандартах. К ним относятся, например, принятие нагрузки при холодном запуске, моделирование пусковых нагрузок двигателя и синхронизированная параллельная работа.

Тестирование неединичного коэффициента мощности

На практике почти все генераторные установки при нормальном использовании испытывают нагрузку с коэффициентом мощности, отличным от единицы. Практически все типовые нагрузки любых генераторных установок, кроме самых крошечных, включают индуктивные и моторные нагрузки.Даже такие нагрузки, как люминесцентное освещение, которые имеют емкостные компоненты, имеют балластные дроссели, чтобы гарантировать, что их коэффициент мощности близок к единице или немного отстает.

Почти все генераторные установки, кроме самых маленьких, спроектированы и рассчитаны на отстающий коэффициент мощности, обычно 0,8, и практически все изготовители установок используют системы качества в соответствии с ISO9001: 2000. Хотя этот стандарт позволяет организациям устанавливать свои собственные системы и процедуры, трудно спорить с концепцией, согласно которой продукт может быть оснащен паспортной табличкой, на которой указана допустимая нагрузка при коэффициенте мощности 0.8, если он не был протестирован при номинальных характеристиках, указанных на паспортной табличке.

Когда профессиональные инженеры и консультанты участвуют в выборе источника питания для проекта, они все больше осознают это и требуют, чтобы комплект был протестирован на соответствие стандартам и номинальным характеристикам, указанным на паспортной табличке. Это означает неединичность или тестирование резистивной / индуктивной нагрузки. ISO 8528 указывает, что в отчетах об испытаниях следует указывать, проводились ли испытания при коэффициенте мощности, отличном от номинального. Обычно это означает, что тесты, выполненные с чисто резистивной нагрузкой, можно считать неполными.

Обычно это означает, что тесты, выполненные с чисто резистивной нагрузкой, можно считать неполными.

Как стандарты качества, так и ISO 8528 для испытаний генераторных установок с приводом от двигателя требуют проведения полных испытаний. В ответ профессиональные инженеры и консультанты уточнили такие тесты. Оборудование с системами управления, контрольно-измерительной аппаратуры, сбора данных и анализа можно приобрести у ведущих специалистов банка грузов, таких как ASCO.

Нет сомнений в том, что в будущем будут проводиться дополнительные испытания, чтобы убедиться, что генераторные установки соответствуют спецификации, будут принимать нагрузку в эксплуатации в режиме управляемого технического обслуживания и будут работать экологически приемлемым образом с оптимальной топливной эффективностью и минимальным загрязнением.

Классификация опасных зон ATEX, техническое руководство

Компоненты и решения с сертификатом ATEX для всех этапов процесса автоматизации

Юридические директивы, такие как NEC / CEC в США и Канаде, и 2014/34 / EU (ATEX) в Европе, являются наряду с другими нормативными актами для снижения риска взрыва в зонах повышенного риска и повышения безопасности промышленного оборудования. Для утверждения сертификата ATEX зоны будут разделены по взрывоопасным зонам.

Для утверждения сертификата ATEX зоны будут разделены по взрывоопасным зонам.

Место использования и зонирование, а также тип воспламенения и уровни защиты регулируются требованиями, предъявляемыми к компонентам, узлам и устройствам. Rexroth предоставляет вам доступ к широкому спектру гидравлических и электрических приводов с сертификатом ATEX.

| Взрывоопасная зона Газ 1) | Частота 1) | Группа оборудования 2) Категория оборудования | из применение | Уровень защиты | ||

|---|---|---|---|---|---|---|

| Зона 0 | Непрерывно, часто, длительно | II | 1G | Газы, пары, туман / туман | Ga Очень высокий уровень защиты | |

| Зона 1 | Редко | II | 2G | Газы, пары, туман / туман | Gb Высокий уровень защиты | |

| Зона 2 | Редко, кратковременно рама, при неисправности | II | 3G | Газы, пары, туман / туман | Gc Нормальный уровень защиты |

| Взрывоопасная зона Пыль 1) | Частота 1)2) | Частота2) | Категория оборудования 2) | Область применения | Уровень защиты |

|---|---|---|---|---|---|

| Зона 20 | Непрерывный, частый, длительный | II | 1D | Пыль Da Очень высокий уровень защиты | |

| Зона 21 | Редко | II | 2D | Пыль | Db Высокий уровень защиты |

| Зона 22 | Редко, короткие сроки, при неисправности | 900 13 II3D | Пыль | Dc Нормальный уровень защиты |

| Взрывоопасная зона Горнодобывающая промышленность 140 ) | Группа оборудования 2) | Категория оборудования 2) | Область применения | Уровень защиты | |

|---|---|---|---|---|---|

| Горнодобывающая промышленность | I1 | I1 | I Метан, угольная пыль | Ma Очень высокий уровень защиты | |

| Горнодобывающая промышленность | Непрерывная | I | M2 | Метан, угольная пыль | Mb Высокий уровень защиты |

Категория в соотв. согласно 2014/34 / EU согласно 2014/34 / EU | Тип продукта 3) | Процедура 4) | Хранение документов |

|---|---|---|---|

| IM1 II1G II1D | Электрический или неэлектрический | EC Типовые испытания нотифицированным органом | Rexroth и нотифицированным органом с подтверждением |

| IM2 II2G II2D | Электрические | Испытания типа ЕС нотифицированным органом | Rexroth и нотифицированным органом с подтверждением |

| IM2 II2G II2D | Неэлектрическое | Оценка соответствия, производимая производителем | Rexroth и нотифицированным органом |

| II3G II3D | Электрическое или неэлектрическое | Оценка соответствия производителем | Rexroth |

Подробная информация Информация о таблицах:

1) Зонирование

В качестве первого шага директива ATEX требует, чтобы оценка рисков проводилась оператором или уполномоченной внешней стороной. При распознавании опасной зоны важно различать зоны, подверженные взрывам газа, вызванным растворителями или другими технологическими парами. Есть участки, подверженные взрывам пыли, например, в пищевой и деревообрабатывающей промышленности; также частота, с которой возникают эти потенциально взрывоопасные атмосферы, определяет корреляцию со стандартизованной зоной, которая, в свою очередь, определяет требуемый уровень защиты. Каждой зоне присваивается категория оборудования.

При распознавании опасной зоны важно различать зоны, подверженные взрывам газа, вызванным растворителями или другими технологическими парами. Есть участки, подверженные взрывам пыли, например, в пищевой и деревообрабатывающей промышленности; также частота, с которой возникают эти потенциально взрывоопасные атмосферы, определяет корреляцию со стандартизованной зоной, которая, в свою очередь, определяет требуемый уровень защиты. Каждой зоне присваивается категория оборудования.

2) Группа и категория оборудования

Наши продукты распределяются по группам и категориям оборудования в соответствии с положениями, установленными стандартом ATEX, и предполагаемыми областями использования.Подземная эксплуатация (горные работы) и наземные сооружения относятся к группе оборудования I. Все остальные зоны с опасностью взрыва относятся к группе оборудования II.

В дополнение к группам оборудования, подпадающим под действие директивы ATEX, оборудование также относится к определенной категории оборудования в соответствии с серией стандартов EN 60079 и последующей областью применения.

Категория оборудования 1 (1G / 1D) — Очень высокий уровень защиты

Категория оборудования 2 (2G / 2D) — Высокий уровень защиты

Категория оборудования 3 (3G / 3D) — Нормальный уровень защиты

3) Неэлектрическое оборудование

Неэлектрическое оборудование также подпадает под требования, определенные директивой ATEX по взрывозащите.Компания Rexroth провела и задокументировала оценку риска воспламенения, в т.ч. DIN EN 13463-1 для этой серии продуктов и, таким образом, отвечает основным требованиям по охране здоровья и безопасности, определенным директивой по взрывозащите 2014/34 / EU.

4) Процедуры оценки соответствия

В зависимости от уровня защиты оборудования предписываются различные процедуры проверки стандартизированных характеристик и свойств операционных ресурсов. Например, когда применяются более строгие требования, процедуры типовых испытаний должны выполняться внешними организациями, тогда как оценка соответствия, проводимая производителем, достаточна в случаях, когда требования менее строгие. Rexroth дает оценку в полном соответствии с оперативными требованиями. Bosch Rexroth придерживается высоких стандартов систем защиты промышленных машин.

Rexroth дает оценку в полном соответствии с оперативными требованиями. Bosch Rexroth придерживается высоких стандартов систем защиты промышленных машин.

Типы защиты от воспламенения

Соответствующие технические меры в соответствии с отнесением рассматриваемой области к репрезентативной категории взрываемости гарантируют, что источник воспламенения не может возникнуть. Существует несколько технических вариантов реализации взрывозащиты электрического устройства.ATEX определяет типы защиты от воспламенения, такие как взрывонепроницаемая оболочка, герметизация, искробезопасность и литая изоляция, и назначает их для области применения и зоны.

Температурные классы, пределы температуры

Температура воспламенения горючего газа или жидкости — это самая низкая температура, при которой происходит возгорание газа / воздуха или пара / воздуха. Следовательно, максимальная температура поверхности рабочего ресурса всегда должна быть ниже температуры воспламенения окружающей атмосферы. Предельно допустимая температура поверхности рабочих ресурсов, отнесенная к I группе оборудования, зависит от накопления угольной пыли (с / без отложений угольной пыли).

Предельно допустимая температура поверхности рабочих ресурсов, отнесенная к I группе оборудования, зависит от накопления угольной пыли (с / без отложений угольной пыли).

Температурные классы от Т1 до Т6 введены для электрических рабочих ресурсов оборудования группы II, используемого в зонах, подверженных газовым и паровым взрывам. Каждому рабочему ресурсу назначается соответствующий температурный класс в зависимости от максимальной температуры поверхности. Для электрических ресурсов оборудования Группы II, используемого в зонах, подверженных взрывам пыли, максимальная температура поверхности указывается как значение температуры в ° C.Максимальная температура поверхности рабочего ресурса не должна превышать температуру воспламенения слоя пыли или облака горючей пыли.

Рабочие ресурсы, соответствующие более высокому температурному классу, также могут быть использованы для приложений с более низким температурным классом таким же образом, как оборудование с высоким уровнем защиты может также использоваться в областях с более низким уровнем защиты (например, оборудование категории 1 вблизи областей применения, соответствующих категориям оборудования 2 и 3).

Архив новостей — страница 4 из 22

Пятница, 1 марта 2019 г.

Теперь вы можете выбрать герметичные электромеханические реле со степенью защиты IP67 от компании Picker Components для всех холодильных систем и особенно для сред с хладагентом на основе пропана. И PTRD-T, и PTRA-T доступны в версии с герметичным корпусом, чтобы соответствовать последним нормативным требованиям при использовании с хладагентами на основе пропана, такими как R290.Системы кондиционирования воздуха, холодильные витрины, торговые автоматы и аналогичные продукты теперь должны быть разработаны для использования экологически чистых хладагентов, таких как R290. Но поскольку эти хладагенты легковоспламеняющиеся, используемые с ними компоненты должны быть рассчитаны на использование с искрящимися электрическими деталями. Новые герметичные реле со степенью защиты IP67 компании Picker удовлетворяют эту потребность. Эти реле с эпоксидным уплотнением, сертифицированные UL, с крупногабаритными контактами, специально легированными в Японии с использованием нашей запатентованной формулы, прошли 100% тестирование. Они соответствуют стандартам IP67, а это означает, что они полностью защищены от пыли и кратковременного погружения в воду.PTRD-T и PTRA-T оба имеют рейтинг UL для применения в универсальных устройствах при 40 А при 250 В переменного тока и 2 л.с. при 240 В переменного тока. Оба работают при температуре от -55 до +125 ° C и используют систему изоляции класса F.

Они соответствуют стандартам IP67, а это означает, что они полностью защищены от пыли и кратковременного погружения в воду.PTRD-T и PTRA-T оба имеют рейтинг UL для применения в универсальных устройствах при 40 А при 250 В переменного тока и 2 л.с. при 240 В переменного тока. Оба работают при температуре от -55 до +125 ° C и используют систему изоляции класса F.

PTRD-T лист данных

Лист данных PTRA-T

Пятница, 18 января 2019 г.

Подобные сертификатыявляются важным инструментом в нашем постоянном стремлении предоставлять инновационные, высококачественные и ориентированные на клиентов продукты и услуги.

Пятница, 11 января 2019 г.

Стандартные перемычки заземления Triton, сертифицированные UL, обеспечивают безопасное управление мощными приложениями, а индивидуализированные версии предлагают переменную длину и клеммы.

Нажмите здесь, чтобы загрузить спецификацию

Пятница, 16 ноября 2018 г.

Для получения дополнительной информации посетите их веб-сайт:

О компании OTTO OTTO разрабатывает и производит прецизионные переключатели и рукоятки управления, включая

Четверг, 8 ноября 2018 г.

Новая брошюра G3 — уже в наличии Мы рады объявить о выпуске нового Руководства по настройке универсальной рукоятки G3 от OTTO. В этом 16-страничном руководстве представлены детали рукоятки G3 и детали конфигурации, необходимые для того, чтобы помочь нашим клиентам определить наилучшую рукоятку G3 для их конкретных применений. Новое руководство по настройке охватывает малую универсальную рукоятку G3-A, универсальную рукоятку среднего размера G3-B и универсальную контурную рукоятку G3-C. Включает форму конфигурации номера детали, варианты лицевой панели, спецификации продукта и страницу с запросом контактной информации / предложения. Печатные копии можно получить, связавшись со службой поддержки по телефону [email protected] и запросив универсальную рукоятку G3, элемент № MKT2018-25. Вы также можете загрузить PDF-версию руководства на нашей странице литературы по OTTO Controls: https://www.otto-controls.com/en/literature |

Посты навигации

Sandler AG — FiltraGuide

Производитель нетканых материалов

Нетканые материалы для фильтрации / Область применения:

Складчатый — самонесущий фильтрующий материал, класс фильтрации G3-E11

карманный фильтр фильтрующий материал класса G3-F9

синтетические мешки для пылесосов, фильтрация топлива и жидкости, респираторные маски, носители для хранения, предварительный фильтр, система удаления пыли

Грубый пылесборник и матовый фильтрующий материал:

Пилорама термически скреплена и изготовлена без использования связующих веществ.Сторона чистого воздуха прошита механической иглой и, благодаря своей усовершенствованной конструкции, обеспечивает низкие перепады давления и высокую пылеулавливающую способность. Нетканые материалы для фильтров для помещений доступны в классах эффективности от G3 до M6.

Нетканые материалы для фильтров для помещений доступны в классах эффективности от G3 до M6.

Преимущества:

регенерируемый, так как не используются связующие

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

изготавливаемые методом шитья и сварки (термические, ультразвуковые, высокочастотные)

отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов

sawaflor — это нетканый материал, склеенный без использования связующих веществ.Разглаживание на стороне чистого воздуха не только обеспечивает отличный внешний вид, но и надежно предотвращает осыпание волокон.

Преимущества:

регенерируемый, так как не используются связующие

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

изготавливаемые методом шитья и сварки (термические, ультразвуковые, высокочастотные)

отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов

sawafill имеет классический синий цвет на стороне всасывания, в дополнение ко всем преимуществам продуктов серии sawaflor. Он охватывает классы G3 и G4.

Он охватывает классы G3 и G4.

Преимущества:

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

Отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов

Карманный фильтрующий материал для мелкой пыли:

Пилапроизводится из полипропилена методом продувки из расплава и благодаря своей уникальной структуре обеспечивает выдающиеся характеристики фильтрации. За счет комбинации различных слоев, полученных методом выдувания из расплава, можно достичь высокой эффективности и высокой пылеулавливающей способности на протяжении всего срока службы фильтра.Карманные фильтрующие материалы sawascreen доступны в классах фильтров от F5 до F9.

Преимущества:

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

Изготовлены методом шитья и сварки (термическая, ультразвуковая)

отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов.

Гофрированный фильтрующий материал:

Нетканые материалы для фильтров для кабины производятся из полиэфирных волокон и имеют очень прогрессивную структуру.Основные преимущества продукта включают остаточную жесткость и пластичность после обычного производственного процесса. Складчатые фильтрующие материалы для пиломатериалов доступны в классах прочности от G3 до M5.

Преимущества:

регенерируемый, так как не используются связующие

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

изготавливаемые методом шитья и сварки (термические, ультразвуковые, высокочастотные)

отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов.

Гофрированный фильтрующий материал из гофрированного микроволокна sawascreen состоит из полипропилена и производится методом выдувания из расплава.Это подходит для классов фильтров от M5 до E11.

Преимущества:

без силикона

низкая воспламеняемость согласно DIN 53438 F1 / K1

Изготовлены методом шитья и сварки (термическая, ультразвуковая)

отсутствие бактериологического риска в соответствии с VDI 6022, без использования дополнительных химикатов

Specials

Потолочный фильтрующий материал sawatex для окрасочных камер обеспечивает высокий уровень защиты от миграции волокон и частиц благодаря своей прогрессивной структуре. Дополнительная пропитка и сетка из полиэстера со стороны чистого воздуха делают его идеальным фильтрующим материалом для высококачественной окраски распылением.

Дополнительная пропитка и сетка из полиэстера со стороны чистого воздуха делают его идеальным фильтрующим материалом для высококачественной окраски распылением.

Преимущества:

— без силикона

— низкая воспламеняемость согласно DIN 53438 F1 / K1

Объяснение ATEX — LGM Products

Правила взрывозащиты

Получить эту информацию в формате PDF…

Если электронное или электрическое оборудование любого типа предназначено для использования в опасной зоне, оно должно быть сертифицировано ATEX в соответствии с требованиями директивы ЕС 94/9 / EC.Эта директива более известна как директива ATEX (от французского: ATmospheres EXplosives). В Европе сертификация ATEX продуктов для использования в потенциально опасных средах является обязательной.

Существуют опасные зоны, где может образоваться потенциально взрывоопасная смесь воздуха и легковоспламеняющихся газов или воздуха и пыли, или воздуха, пыли и газов. На нашем веб-сайте вы можете найти всю нашу одобренную ATEX продукцию, подходящую для взрывоопасных зон.

За пределами Европейского Союза аналогичные правила применяются в системе сертификации IECEX.В Северной Америке продукты должны быть внесены в список UL как подходящие для использования в опасных средах. Обратите внимание, что хотя системы сертификации ATEX и IECEX схожи, подход в Северной Америке отличается; см. классификацию областей ниже.

Область применения

Сертификация ATEX продуктов для использования в потенциально опасных средах является обязательной.

Классификация оборудования

Директива ATEX классифицирует оборудование по группам и категориям, которые определяются маркировкой на оборудовании — см. «Маркировка продукции» ниже.

Классификация местности

Опасные зоны делятся на зоны (европейский метод и метод IECEX) или классы и подразделения (североамериканский метод) в соответствии с вероятностью присутствия потенциально взрывоопасной атмосферы.

| Европейская классификация и классификация IECEX | Определение зоны или подразделения | Североамериканская классификация |

| Зона 0 (газы) | Зона, в которой взрывоопасная смесь постоянно присутствует или присутствует в течение длительного времени | Класс I Раздел 1 (газы) |

| Зона 20 (пыль) | Класс II Раздел 1 (пыль) | |

| Зона 1 (газы) | Зона, в которой возможно образование взрывоопасной смеси при нормальной эксплуатации | Класс I Раздел 1 (газы) |

| Зона 21 (пыль) | Класс II Раздел 1 (пыль) | |

| Зона 2 (газы) | Зона, в которой образование взрывоопасной смеси при нормальной работе маловероятно, а если это произойдет, то она будет существовать только в течение короткого времени | Класс I Раздел 2 (газы) |

| Зона 22 (пыль) | Класс II Раздел 2 (пыль) |

Маркировка продукции

Директива ATEX требует, чтобы продукт был помечен знаком CE, знаком «EX» и кодом оборудования

в соответствии с таблицей ниже.

| Товарная позиция | Марка | Использование |

| Взрывозащищенный | в соответствии с директивой ATEX | |

| Группа оборудования | I | Для использования в подземных выработках |

| II | Для использования во всех других местах | |

| Категория | 1 | Оборудование, предназначенное для использования в зонах, где взрывоопасная атмосфера присутствует постоянно, в течение длительного времени или часто |

| 2 | Оборудование, которое предназначено для использования в зонах, где при нормальной работе может возникнуть взрывоопасная атмосфера, и должно обеспечивать высокий уровень защиты. | |

| 3 | Оборудование, которое предназначено для использования в областях, где образование взрывоопасной атмосферы при нормальной работе маловероятно, и должно обеспечивать нормальный уровень защиты. | |

| Газ / пыль | G | Оборудование сертифицировано для работы с горючими газами |

| D | Оборудование сертифицировано для использования там, где в атмосфере присутствует пыль | |

| Тип защиты * | d | Взрывобезопасный |

| Ia | Искробезопасность | |

| e | Повышенная безопасность | |

| Газовая группа | I | Шахты |

| II | Наземные отрасли промышленности | |

| Подгруппа газа | A | Легковоспламеняющиеся газы e.грамм. пропан |

| B | Легковоспламеняющиеся газы, например этилен | |

| С | Наиболее легко воспламеняется, например водород или ацетилен | |