Самодельный пиролизный котёл: чертежи, расчёт, наладка, видео

Пиролизные котлы давно завоевали популярность у владельцев частных домов — по значению КПД они приближаются к газовому оборудованию, при этом могут быть установлены даже в любом доме и не зависят от наличия газа и электричества. Пиролизный котел можно сделать самостоятельно, сэкономив немало денег.

Отличия и преимущества

В обычных дровяных котлах и печах с водяным отоплением древесина сгорает довольно быстро, и одной загрузки дров хватает на 3-4 часа. Отопительное оборудование при этом требует постоянного внимания, ведь если огонь в топке потухнет, то теплоноситель остынет, и в доме станет холодно. Эта особенность твердотопливных котлов часто вынуждает домовладельцев устанавливать дополнительный электрообогрев или устанавливать котел длительного горения.

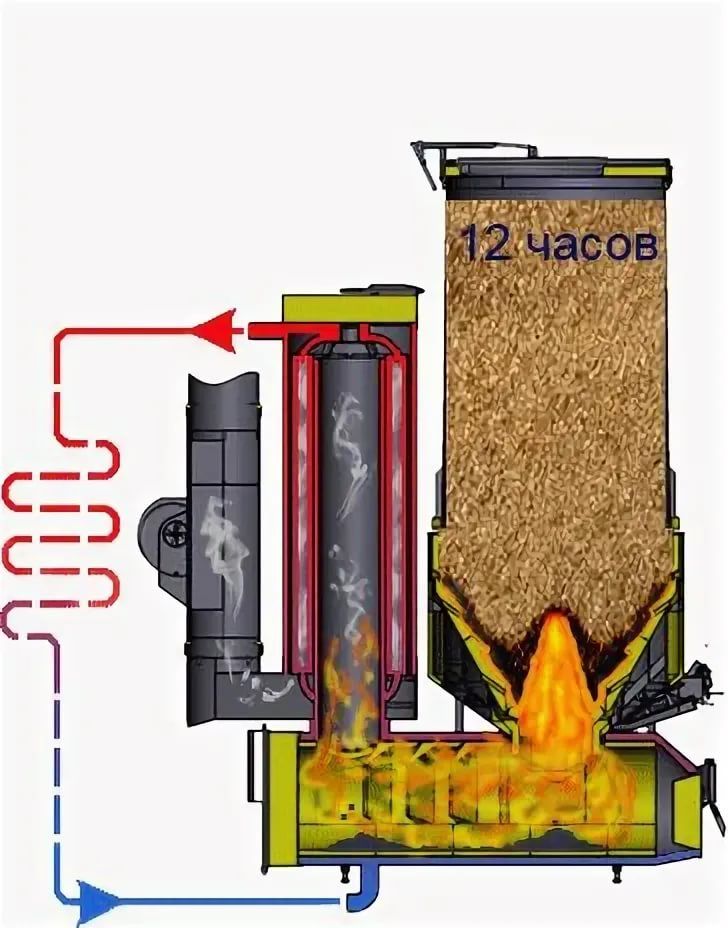

Котлы пиролизного типа, отличаются длительным временем работы на одной загрузке. Они могут использовать в качестве топлива дрова или пеллеты — прессованные отходы деревообработки. Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе.

Длительность работы таких моделей обусловлена особым режимом работы, основанном на пиролизе.

Видео: принцип работы котла

Пиролиз — что это такое, и как его используют в котлах

Процесс горения древесины достаточно сложен. Она состоит из волокон целлюлозы, скрепленных связующим веществом — лизином. При нагреве эти связи разрушаются, и начинается выделение газа, а древесные волокна начинают темнеть и обугливаться. Газ, называемый пиролизным, содержит горючие элементы, в том числе водород. Нагреваясь от горячей поверхности тлеющего полена, он воспламеняется и образует яркий огонь.

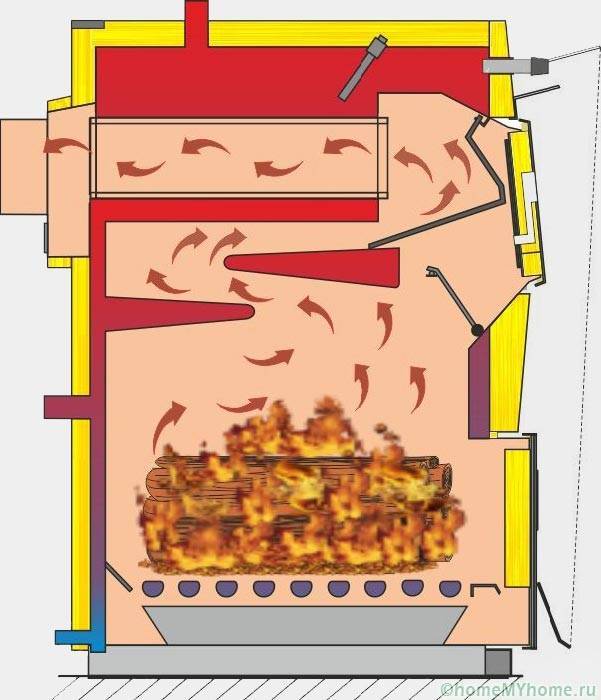

Повышенное содержание кислорода в зоне горения увеличивает размер пламени. Это можно заметить при открывании топочной дверки — дрова сразу начинают гореть ярче. Сгорание пиролизных газов сопровождается активным выделением тепла, от чего тление дров усиливается, и очень скоро они сгорают до углей. Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу.

Пламя при этом может достигать высоты более метра, при этом греется не только печь, но и дымоход, а горячие, не до конца прогоревшие газы с высоким содержанием сажи выходят в трубу.

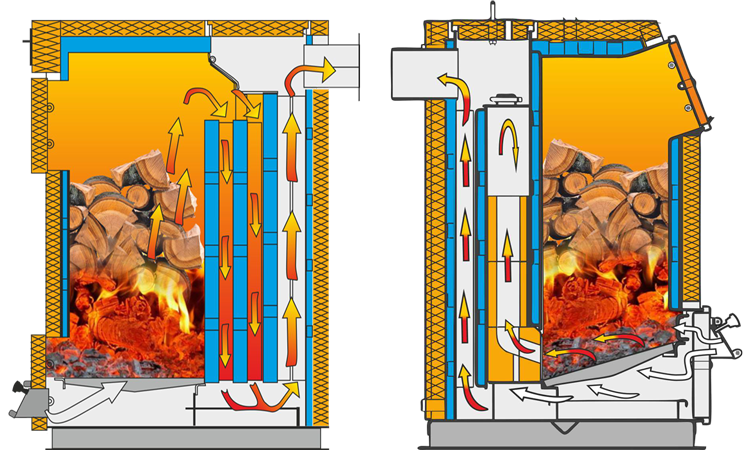

Конструкция пиролизного котла позволяет сжигать дымовые газы в отдельной зоне дожига. При этом дрова в зоне газогенерации тлеют долго и равномерно, с постоянной температурой. Чтобы избежать активного горения топлива, поступление воздуха в загрузочную камеру ограничивают с помощью заслонки. К зоне дожигания газов воздух, напротив, нагнетают, иногда с помощью вентилятора, но чаще — с использованием естественной тяги.

Конструкция

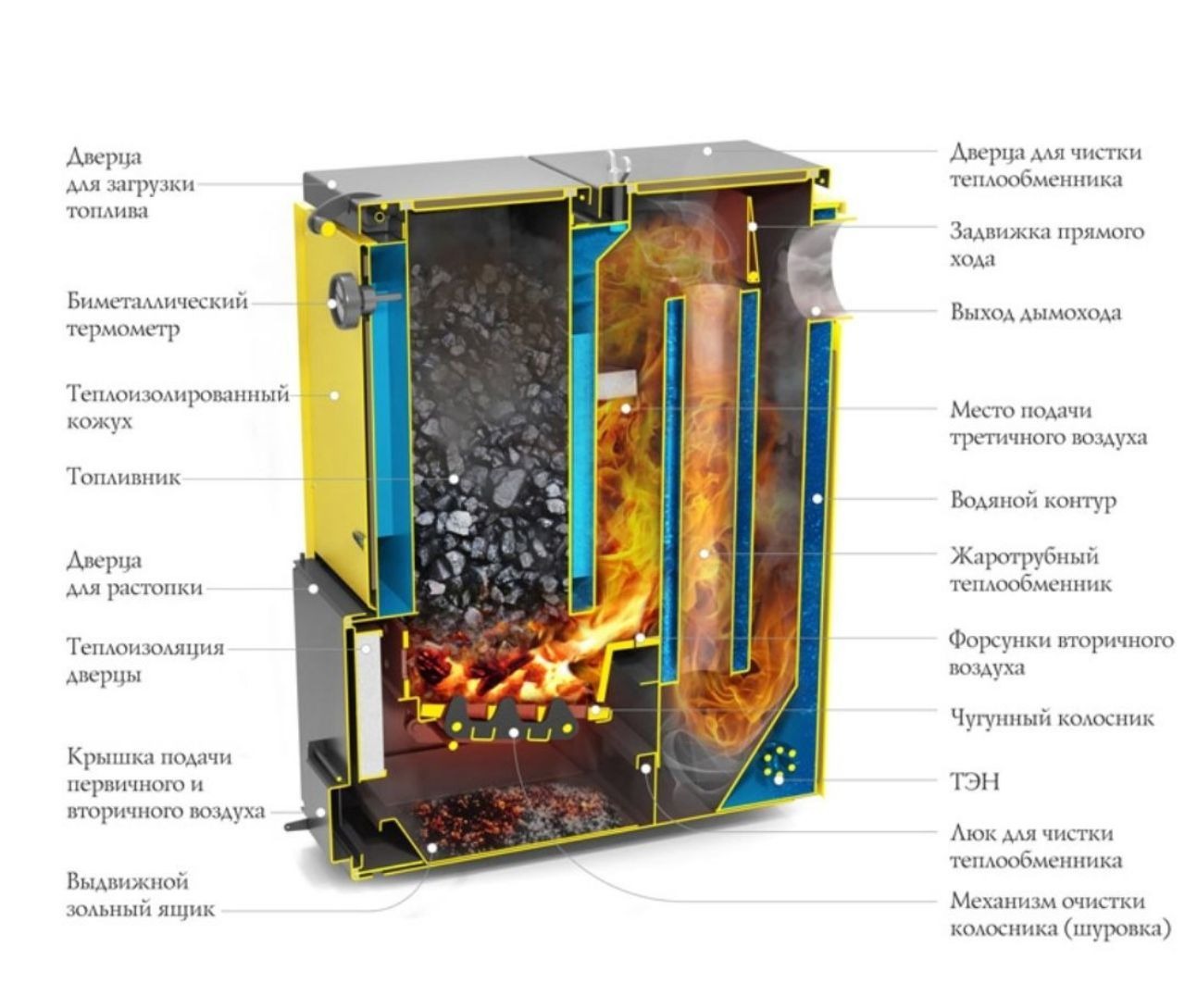

Внешне котел пиролизного типа не сильно отличается от твердотопливного аналога. В корпусе из стали или чугуна расположена топка, оснащенная дверкой или люком для загрузки топлива. Топка может быть разделена на камеры газогенерации и дожига с помощью перегородок, но иногда деление условное, и процессы происходят в разных зонах топки.

Для чистки от золы в нижней части камеры загрузки топлива расположен колосник, а ниже — зольник с дверцей или ящиком для сбора золы. Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка.

Отдельной дверцей для прочистки оснащается также зона дожига, так как в ней часто образуется сажа, и требуется ее прочистка.

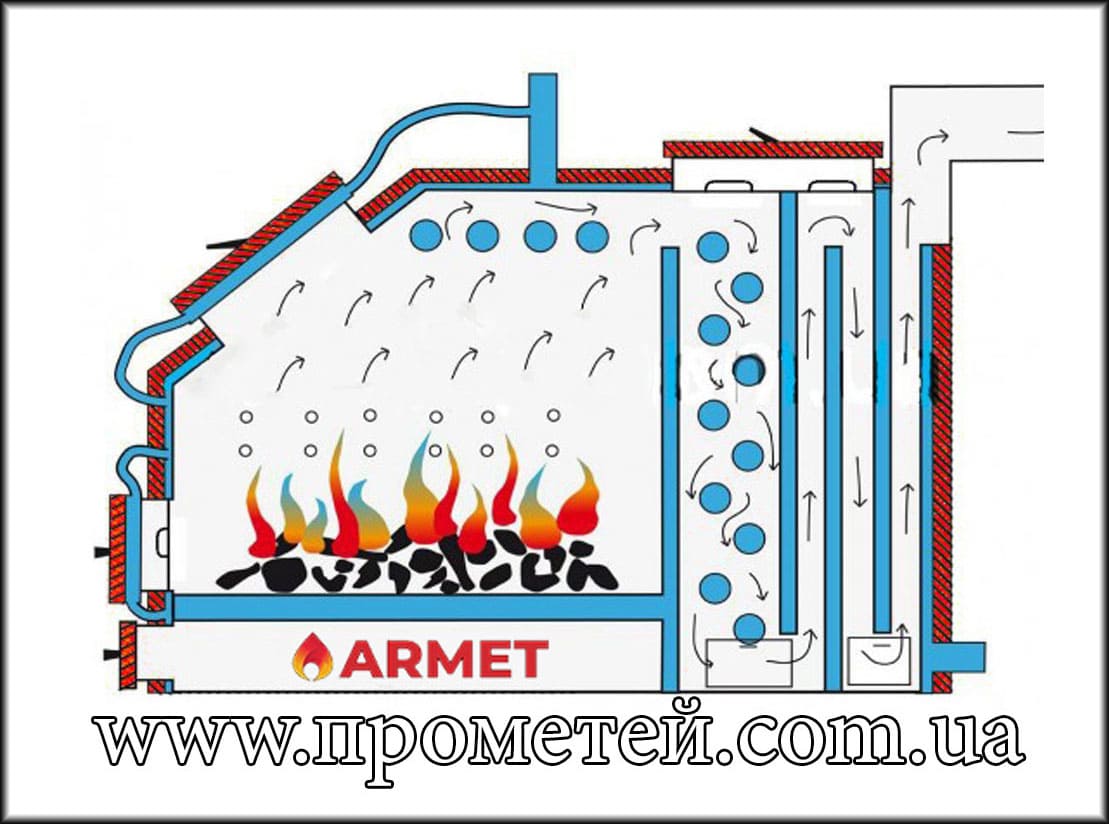

Рядом с топкой расположен теплообменник, по которому циркулирует выбранный для системы отопления теплоноситель: антифриз, тосол или специально подготовленная вода. Он оснащен двумя штуцерами для подключения труб отопительного контура.

Для отвода дыма предназначен подключаемый к дымоходу патрубок, подсоединенный к топке в зоне дожига. Он может быть оснащен датчиками температуры и шибером для регулирования тяги.

Уровень автоматизации котла зависит от модели, при этом стоит отметить, что котлы с регулированием процесса горения энергозависимы, их установка возможна только при наличии бесперебойного электроснабжения.Видео: конструкция пиролизного котла

Достоинства и недостатки

- Несомненное преимущество, благодаря которому пиролизные котлы по удобству использования приближаются к газовым — это эффективность и высокий КПД.

- длительная работа на одной загрузке топливника — до 48 часов в мощных моделях, до 18 часов — в бытовых;

- доступность и разнообразие потребляемого топлива — пиролизные котлы могут работать также на пеллетах, брикетах, стружке и обрезках досок, а некоторые модели даже на опиле;

- котлы имеют компактные размеры, для их установки достаточно небольшого отдельного помещения;

- температура дыма на выходе из котла невысока, максимум 200 градусов в режиме растопки, что позволяет использовать недорогой и удобный в сборке металлический сэндвич-дымоход;

- дым содержит незначительное количество сажи, не загрязняет атмосферу и кровельное покрытие;

- современные модели оснащены автоматическим регулятором тяги, позволяющим установить режим отопления и не тратить время на регулирование режима;

- срок использования котла — от 15 лет.

Но этим перечень достоинств котла не ограничивается, их отличают также:

Но этим перечень достоинств котла не ограничивается, их отличают также:Недостатки котлов пиролизного типа:

- требовательны к влажности используемой древесины, она не должна превышать 20 процентов;

- требуют правильного монтажа отопительного контура, о чем будет рассказано ниже;

- покупные котлы, особенно чугунные модели, довольно дорогие, по цене сравнимы с газовым оборудованием.

Как можно заметить, все недостатки пиролизных котлов устранимы за счет правильной эксплуатации. А уменьшить стоимость отопительного оборудования можно, сделав самодельный котел — это вполне реально, если провести расчет тепловой мощности, а также найти готовые чертежи или сделать их своими руками по эскизам опробованных моделей.

Чертежи и описание

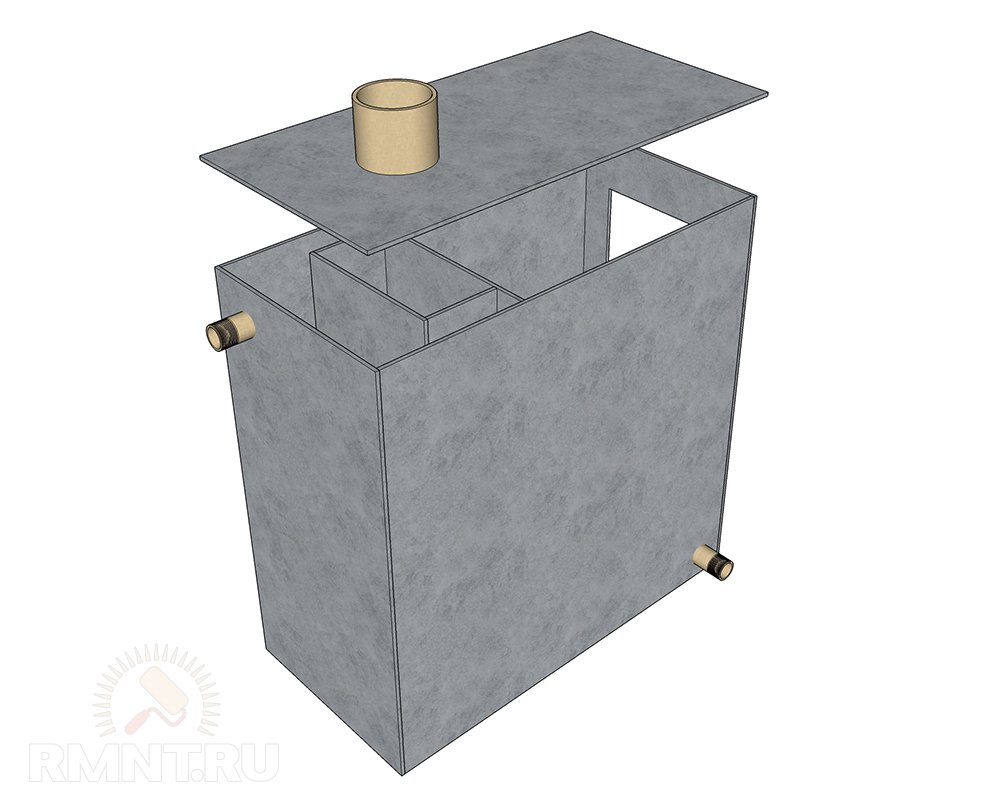

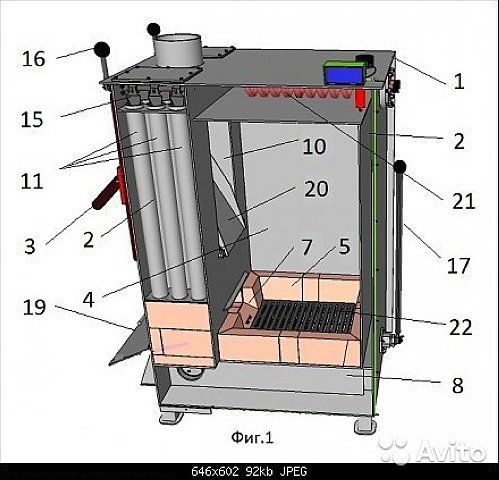

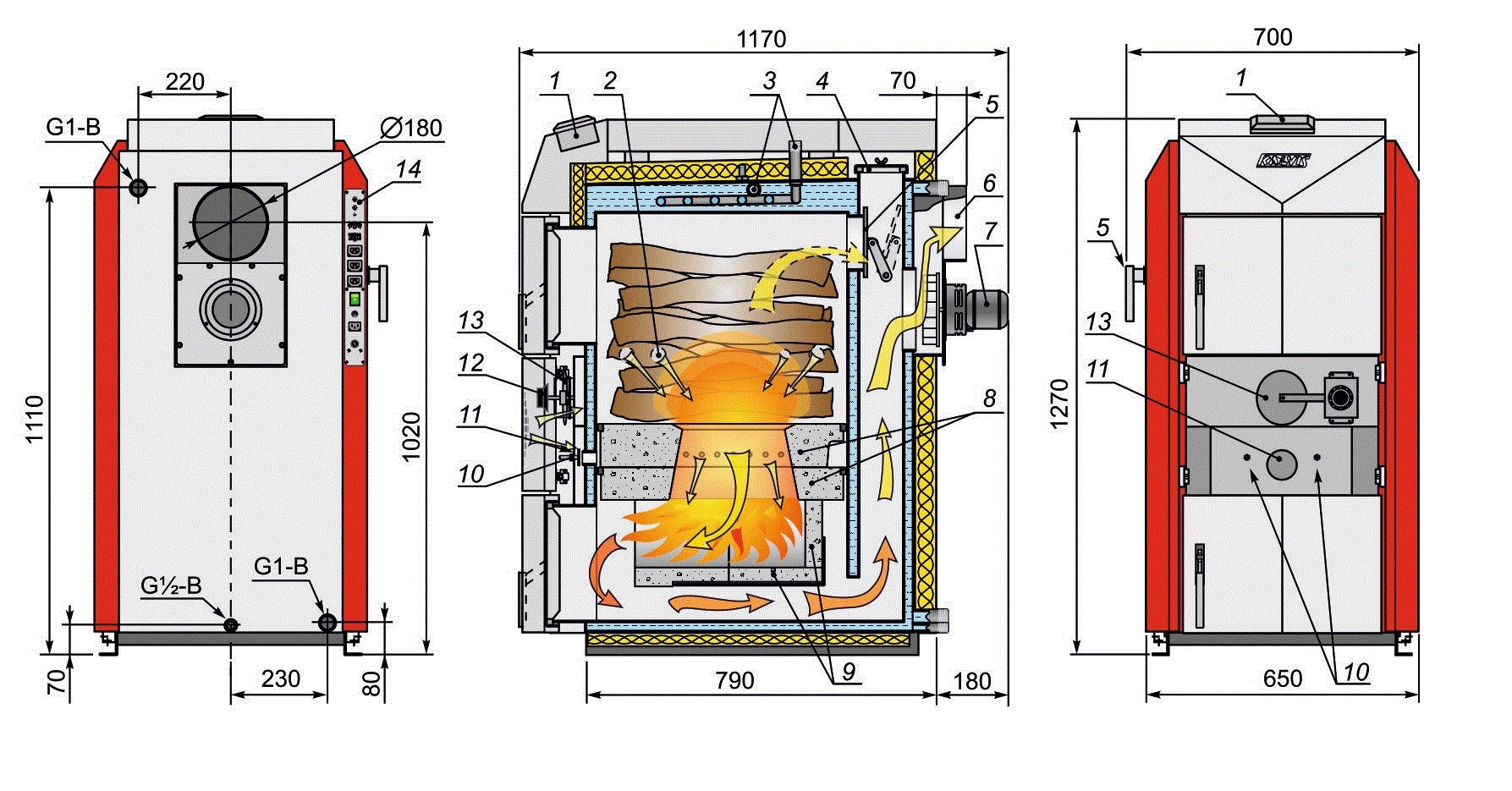

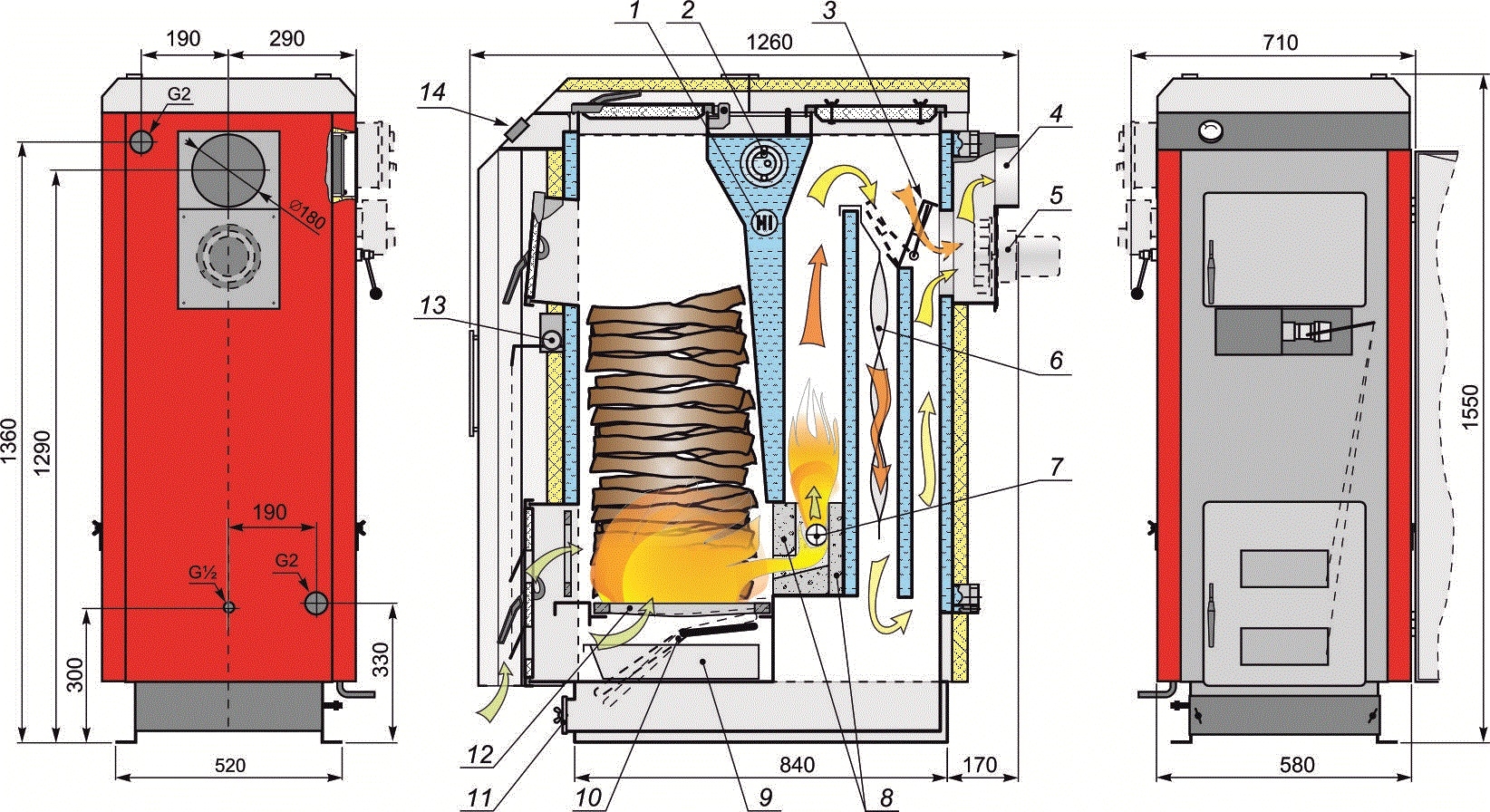

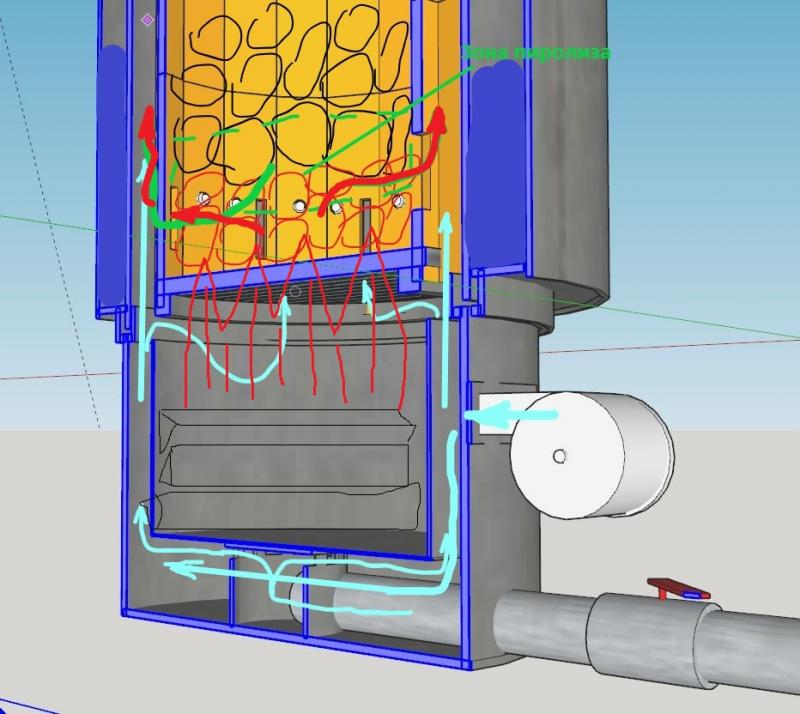

Предлагаемый для сборки самодельный котел, представленный на чертеже, выполнен своими руками по типу пиролизного котла верхнего горения с принудительным наддувом воздуха в камеру сгорания.

Принцип его действия таков:

- в топливник через дверку, расположенную в верхней части корпуса, закладывают разовую порцию топлива и разжигают их сверху;

- вентилятор-дымосос, установленный в верхней части корпуса, направляет выделяющийся при горении дым в камеру дожигания;

- там происходит окончательное догорание газов и содержащихся в них горючих включений;

- дым отводится через дымовой патрубок, расположенный в задней части котла, в дымоход;

- зола, образующаяся при топке, через колосниковую решетку попадает в зольник, который находится ниже топочной камеры;

- топку окружает водяная рубашка, играющая роль теплообменника и термоизоляции стенок котла;

- вода в теплообменник поступает через нижний штуцер, расположенный в задней части котла, а отводится в систему — через верхний;

- на верхней плоскости котла расположен контроллер, позволяющий регулировать режим, а внутри теплообменника — температурный датчик.

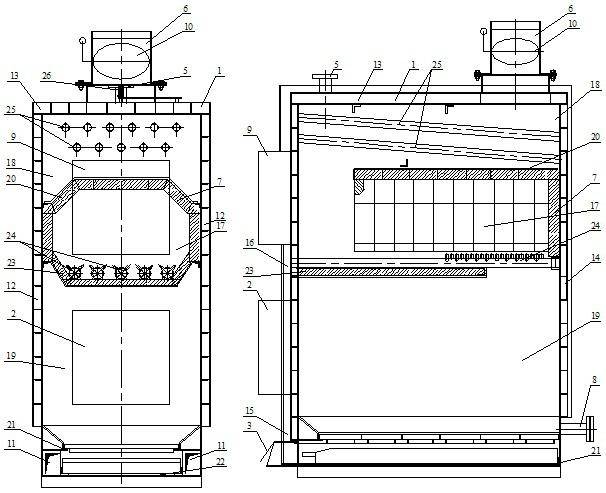

На чертеже представлены размеры котла и обозначения его конструктивных частей. Часть размеров обозначена буквенным кодом — их уточняют по таблице и выбирают по желаемой мощности котла. Эти размеры определены тепловым расчетом, от них зависит правильная и бесперебойная его работа.

Материалы и инструмент, необходимые для сборки

- Корпус котла делают своими руками из листовой стали и металлических труб с помощью сварки. Поэтому перед его изготовлением необходимо подготовить:

- сварочный инвертор, электроды;

- болгарка с отрезными и шлифовальными кругами;

- дрель с набором сверл по металлу;

- электролобзик.

Материалы и их примерное количество:

- 3 листа стали стандартного размера 1250х2500 мм, толщина 4-5 мм, лучше холодный прокат — его меньше ведет при скачках температуры;

- 2 листа оцинкованной стали 1250х2500 мм, толщина 1,5-2 мм;

- металлическая труба Ø32 мм, толщина стенок 3,2 мм;

- металлические трубы Ø57 мм, толщина стенок 3,5 мм;

- металлическая труба Ø159 мм, толщина стенок 4,5 м, общая длина 0,5 м;

- профильная труба двух сортотипов: 60х30х2 и 80х40х2;

- фурнитуру для дверок — ручки, задвижки;

- метизы;

- шамотный кирпич для футеровки топки;

- асбестовый шнур для термоизоляции дверцы.

Точное количество материала необходимо уточнить по рабочим чертежам. Кроме этого, необходимо подготовить дымосос — вентилятор необходимой мощности, термодатчик, контроллер и источник бесперебойного питания на ~220 В. Мощность вентилятора определяется с помощью расчета.

Для уменьшения веса котла для внешних стенок теплообменника можно взять сталь толщиной 2 мм. Они нагреваются меньше, чем до 100 градусов, поэтому не подвержены деформации.Технология сборки

- Последовательность операций может быть различной, но опыт мастеров показывает, что сборку котла своими руками лучше проводить так:

- По приведенному базовому чертежу выполняют рабочий, с размерами, уточненными по таблице и расчету.

- Из листов металла и труб болгаркой вырезают заготовки для сборки агрегата. Отверстия для труб и штуцеров выполняют с помощью дрели и электролобзика или плазмореза — второй вариант предпочтительнее, так как позволяет сделать идеально ровный срез.

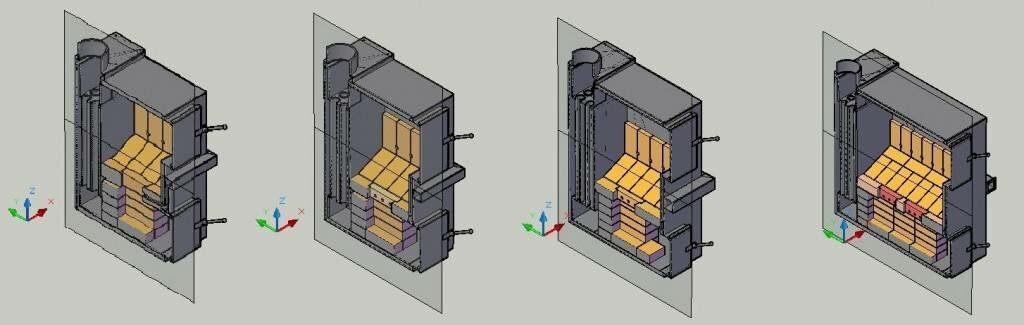

- Сваривают топочную камеру из металла 4-5 мм толщиной.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить.

Вваривают перегородку, образующую дымооборот в задней части топки. Между загрузочной камерой и зоной дожига из уголка или стальной полосы делают опору для колосника. Колосник лучше устанавливать чугунный — он прослужит дольше, а при деформации или прогорании можно легко его снять и заменить. - К камере в верхней его части приваривают дымовой патрубок и трубу с заслонкой для подачи воздуха. На выходе предусматривают посадочные места для дымососа.

- Выполняют проемы для дверок топочной и зольной камеры из обрезков металла.

- Наваривают перемычки, которые будут соединять внутреннюю и внешнюю стенки теплообменника и компенсировать перепады давления. Их можно сделать из стальной полосы. Перемычки должны располагаться вертикально, чтобы не мешать естественной циркуляции теплоносителя.

- Постепенно приваривают внешние стенки теплобменника, соединяя их с перемычками. В отверстия на задней стенке котла приваривают штуцера для подачи воды в систему.

- Делают из листового металла дверцы.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления.

Их выполняют двойными со слоем теплоизоляции — асбестовой тканью. Дверки крепят к котлу на петли или продумывают другой тип крепления. - Топку в зоне дожига футеруют шамотным кирпичом в четверть кирпича на жаропрочный раствор.

- К котлу приваривают или крепят на болты регулируемые ножки, позволяющие выставить его строго горизонтально.

- Корпус шлифуют, удаляют окалину, после чего своими руками покрывают его жаропрочной краской из баллона.

- Устанавливают дымосос между дымовым патрубком и дымоходом, подключают его к сети.

- На верхней части котла устанавливают контроллер, а датчик размещают в теплообменнике рядом с выходным штуцером.

На этом сборка котла закончена, и можно подключать его к системе отопления и приступать к наладке.

Подключение котла к отопительному контуру

Котлы длительного горения, сделанные своими руками, могут работать в системах с естественной или принудительной циркуляцией — их конструкция достаточно надежна. Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.

Системы с естественной циркуляцией монтируются с соблюдением угла наклона труб, с принудительной — с подключением циркуляционного насоса нужной мощности, которая определяется расчетом.Из-за склонности к низкотемпературной коррозии теплообменника рекомендуется обязательно контролировать температуру воды на входном штуцере. Она не должна опускаться ниже 60 градусов Цельсия. Для того, чтобы поддержать ее в этих пределах, между прямой и обратной трубой делают перемычку, с помощью которой обратку разбавляют горячей водой до нужной температуры.

Наладка и включение

Перед включением котла в работу необходимо заполнить систему теплоносителем. Наладка заключается в выборе режима подачи воздуха в камеру дожига, тем самым регулируется интенсивность горения газов и температура в топке.

Косвенно можно определить оптимальность режима работы по дыму, выходящему из трубы: если он не имеет резкого запаха и серого оттенка, значит, топливо сгорает полностью, и режим выбран правильно.

Первые несколько дней самодельный котел работает в режиме тестирования. В это время лучше не оставлять его без присмотра и использовать только качественное топливо, а камеру загружать на 2/3 загрузки. После тестирования котел можно запускать на полную мощность и наслаждаться теплом в доме.

Пиролизный котел своими руками. Чертежи пиролизных котлов. Самодельные газогенераторные установки

Пиролизный котел своими руками сделать не так просто, как кажется на первый взгляд. Если разобраться в том, что такое пиролизный котёл, становится понятно, почему. Мало спаять электронную схему управления (или купить от промышленного образца, например от vitoligno-100-s).

Чертежи пиролизных котлов предполагают не только сварку жаропрочного железа или легированной стали (особой нержавейки) толщиной более 8 мм.

Качество самодельной газогенераторной установки может быть недостаточно для стабильного контролируемого процесса пиролиза (выделения газа).

Для пиролизного горения необходимо создать особые очень стабильные условия: температура подогрева дров с учётом их влажности (вода, испаряется из дров и уносит с собой огромное количество энергии), контролируемый доступ воздуха… Все пиролизные котлы имеют приточный, а лучше вытяжной вентилятор и поэтому горение зависит от электроэнергии, работа без вентилятора невозможна, так как дым движется сверху вниз — естественной тяги быть не может, поэтому стоит заранее запастись источником бесперебойного питания UPS. Электроника обеспечивает компромисс между недостатком воздуха (кислорода) для выделения газа и повышенной температурой пиролизного горения, иначе исчезает пиролиз и котёл превратится в простой на дровах. Разработчики из Viessmann добились в своих котлах Vitolig 200 возможности регулирования мощности от 50 до 100% что само по себе уже является большим достижением при помощи мощного вытяжного вентилятора с плавным (точным) регулированием частоты вращения. Возможности современных материалов теплоизоляции котла с такой высокой температурой не позволяют получить тепла от экономного варианта пиролизного котла меньше чем 13 кВт.

Конструкция (устройство) котла имеет ряд материалов, сделанных по технологиям из разных областей техники. Каналы первичного воздуха должны быть сделаны из жаропрочной стали или из огнеупорной глины (лучше из глины — шамота). Форсунка камеры сгорания керамическая , а лучше из карбида кремния без примесей. Асбестовый канат для уплотнения щелей дверц.

Это продиктовано условиями процесса пиролиза при температуре более высокой, чем обычное сгорание дров. Мало того, влажные дрова могут не довести котёл до режима эффективной работы — генерации газа.

Пиролиз при определённых условиях возникает и в моём закрытом камине. Выглядит это так: при высокой температуре в топке из торца полена начинает интенсивно выдуваться струя пламени голубого оттенка (как у газовой конфорки), а полено не горит, нет – оно тает, на глазах уменьшаясь в размере!

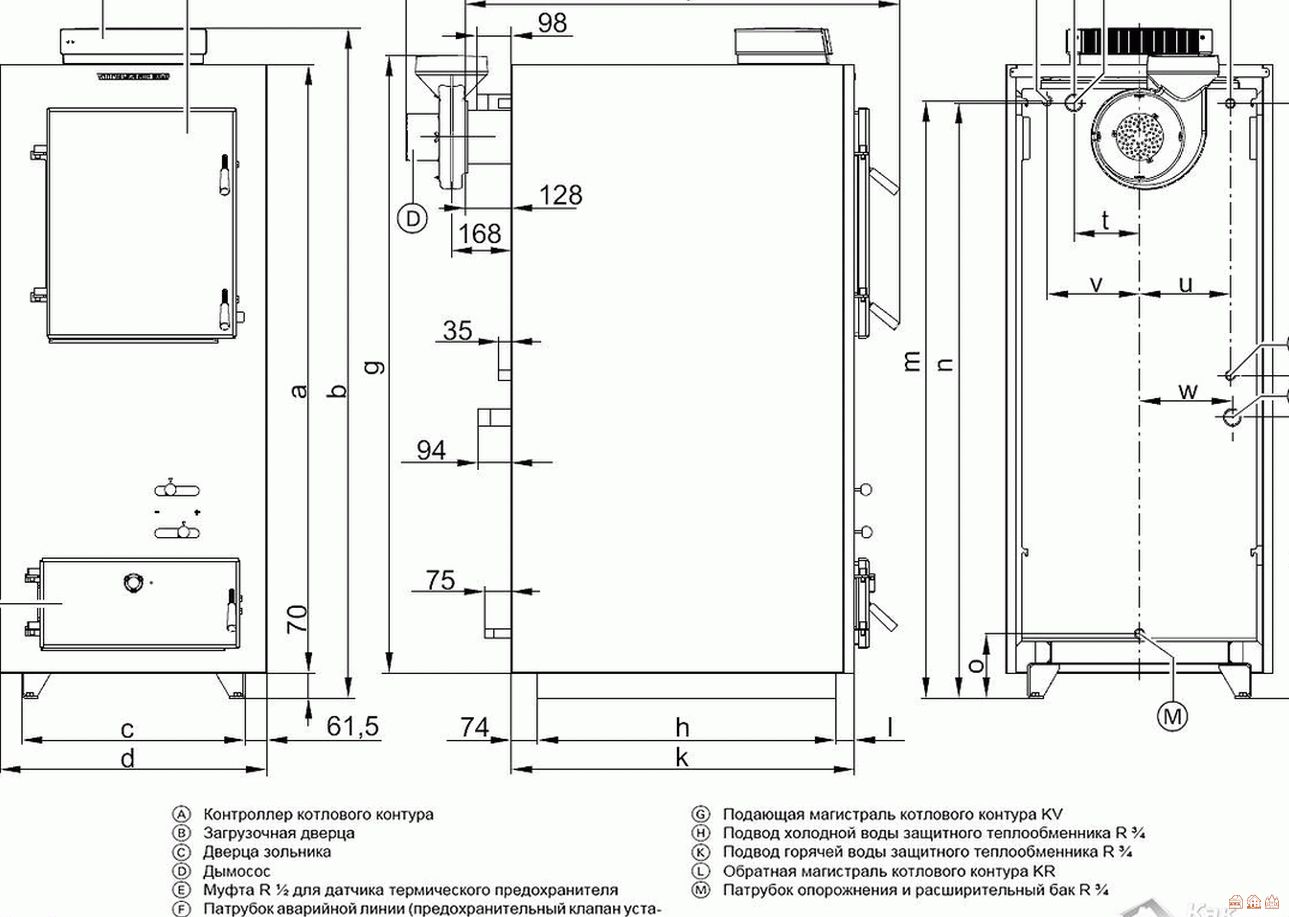

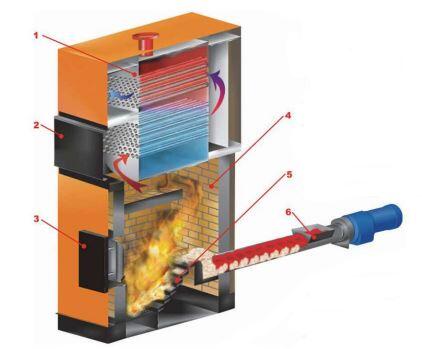

Описание конструкции пиролизного котла:

A – Теплообменник с трубчатым щитком

B – Загрузочная камера для дров

C – Отверстия для первичного воздуха (воздух тления дров)

D – Контроллер vitotronic 100

F – Заслонка для первичного воздуха

G — Отверстие для удаления золы и чистки

H — Канал сгорания из шамота (исключительное качество горения)

K — Подача вторичного воздуха

L — Камера сгорания из карбида кремния (долговечность и надёжность)

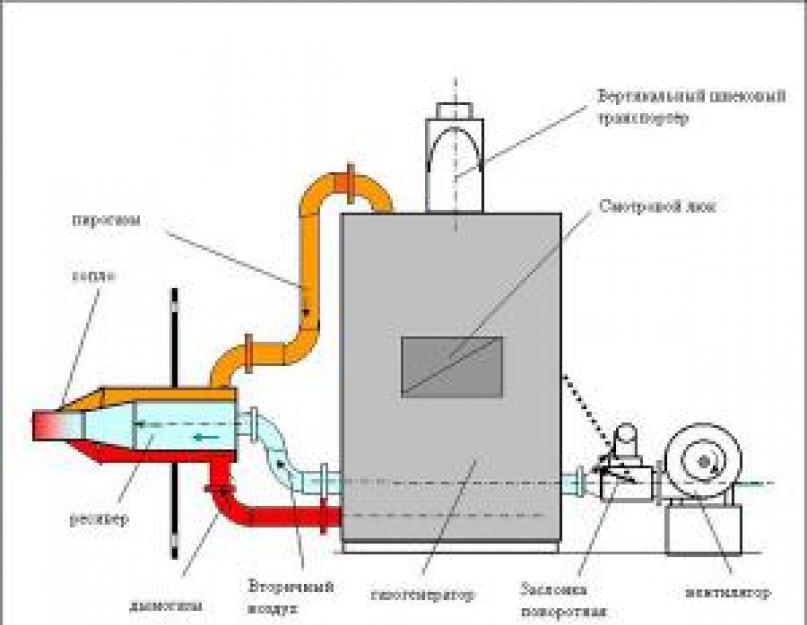

Схема пиролизного котла для отопления столярных цехов, столярных мастерских,столярок, помещений для обработки дерева, для систем сушки древесины, сушильных камер:

Руководство по установке пиролизного газогенераторного котла Vitoligno-s.

Кроме котла также важно помещение, отведенное под котельную, поэтому разумно ознакомиться с требованиями к котельным на котлах на твёрдом топливе.

Самодельный пиролизный котел — чертежи, схемы и материалы

Котел пиролизный самодельныйКогда встает вопрос, чем отапливать собственный дом в холодное время года, приходится выбирать отопительный котел, который является сердцем отопительной системы. Не во всех загородных поселках проходит газовая труба, что было бы идеальным решением проблемы. С электричеством тоже не все гладко. Дизельное топливо слишком дорого, так что остается твердотопливный вариант с доступными во всех регионах России дровами. Но дрова быстро сгорают, поэтому котел приходится часто загружать. Что же тогда делать? Вариант один — установить агрегат пиролизного типа. Правда, заводская модель — это слишком дорогое удовольствие. Поэтому выгоднее изготовить самодельный пиролизный котел по чертежам, которых сегодня полно в Интернете.

Не все знают, что такое пиролизное горение, насколько высок КПД этого котла, и сложен ли процесс его изготовлении. Создание пиролизного котла — дело непростое, но реальное. Его коэффициент полезного действия очень высок в сравнении с обычными моделями твердотопливных котлов. А вот о пиролизном горении поговорим дальше.

Создание пиролизного котла — дело непростое, но реальное. Его коэффициент полезного действия очень высок в сравнении с обычными моделями твердотопливных котлов. А вот о пиролизном горении поговорим дальше.

Пиролизное горение

Итак, топить дровами всегда было неэкономно и неудобно. Они очень быстро сгорали, отдавая 100% тепла, но при этом котел не успевал это тепло принимать и передавать теплоносителю. Это первое.

Второе — быстрое сгорание топлива приводило к тому, что все время приходилось его загружать в топку, на что уходило время. Да и контролировать этот процесс было очень неудобно.

Процесс пиролизного горения основан на двух принципах:

- Значительное замедление горения дров.

- Выделение большего объема тепловой энергии.

Достигается это снижением подачи кислорода в камеру сгорания. Результатом процесса горения становится зола и горючий газ. Нас интересует последний, потому что именно он, смешиваясь с воздухом, образует смесь, которая сгорает при достаточно высоких температурах.

На этих двух этапах сгорания топлива и основана работа пиролизного котла. То есть сначала горят дрова, затем сгорает выделенный ими газ. Все достаточно просто. Этот способ сгорания твердого топлива используется во многих установках, а не только в пиролизных. К примеру, в твердотопливных котлах длительного горения или теплогенераторах различных моделей. Единственное, на что обращают внимание специалисты — это регулировка пиролизного котла. Здесь есть свои тонкости. Небольшое отклонение, особенно в большую сторону, и отопительной системе дома может прийти конец.

Высокая цена промышленных моделей

На самом деле пиролизные котлы, которые изготавливаются в заводских условиях, имеют очень высокую цену. Но все это оправдано, потому что себестоимость продукции очень высока. В процессе производства используются жаростойкие металлические листы толщиной не меньше 8 мм, легированная сталь и так далее. Производители, чтобы обеспечить высокую надежность прибора и максимальную его эффективность, устанавливают высококачественные устройства, контролирующие и регулирующие процесс сгорания топлива. А это все стоит денег.

Производители, чтобы обеспечить высокую надежность прибора и максимальную его эффективность, устанавливают высококачественные устройства, контролирующие и регулирующие процесс сгорания топлива. А это все стоит денег.

Всем нам невдомек, что дрова отличаются друг от друга процентным содержанием влажности. Чем выше этот показатель, тем слабее горят дрова, и тем меньше тепла они выделяют. Вот почему так важно правильно отрегулировать котел. С промышленным исполнением проблем нет, потому что в нем установлен автоматизированный блок контроля и регулировки, связанный с вентилятором внутри агрегата.

Именно вентилятор регулирует подачу воздуха и его количество для сжигания дров. По сути, промышленные модели — это энергозависимые установки, что для загородного проживания не всегда приемлемо. И хотя производители предлагают в качестве дополнительного источника питания приборы типа UPS, все равно это не всегда подходящий вариант. К тому же такие аккумуляторы увеличивают и без того высокую стоимость пиролизного котла.

Чертежи, схемы и расчеты

Чертеж пиролизного котлаЕсли вы хотите разобраться в принципе работы пиролизного котла, необходимо изучить его чертежи. Устройство агрегата не очень простое, но и сложного ничего нет. Его корпус разбит на 2 отсека, где нижний — это топка, а верхний — камера, куда закладываются дрова. В топке сжигаются те же дрова. Они поддерживают пламя, которое через решетчатую перегородку передается дровам, лежащим в верхней камере. Именно они и являются основным источником тепловой энергии и горючего газа. Они в камере не горят, а тлеют.

Как и в любом другом отопительном агрегате, основной показатель — это мощность установки. Для бытового использования лучше устанавливать котлы мощностью 25–40 кВт. Чем выше мощность, тем больше габаритные размеры прибора. К примеру:

- При мощности 20 кВт высота котла будет 120 см.

- 40 кВт — 150 см.

Все то же самое можно сказать и о других размерных показателях. Вот почему так важно точно определиться с мощностью. Ведь именно она будет влиять на материальные затраты, связанные с самостоятельным изготовлением пиролизного котла.

Ведь именно она будет влиять на материальные затраты, связанные с самостоятельным изготовлением пиролизного котла.

Собираем самодельный агрегат

Так как самодельный пиролизный котел будет собираться из металла, сварочный аппарат, болгарка и другие инструменты понадобятся обязательно. И тем более вы должны уметь с ними обращаться.

Печь пиролизного типаВажно! Для сборки этого агрегата понадобятся стальные листы толщиной не меньше 4 мм.

Описывать, как именно собирается самодельный котел, мы не будем. Для этого вам в помощь чертежи, инструкции и схемы. Но несколько рекомендаций все же дадим. Особенно следует отметить основание под котел. Это, во-первых, хорошо залитый плиточный фундамент, толщина которого не должна быть меньше 25 см. Во-вторых, это остов, собранный из огнеупорного кирпича на смеси шамотной глины.

Рекомендации

- Первое, что заслуживает внимания — это загрузочная камера. Ее загрузочное окно должно быть только прямоугольной формы.

Сама же камера, если сравнивать ее с топкой обычного твердотопливного котла, должна располагать чуть выше — на 10–12 см.

Сама же камера, если сравнивать ее с топкой обычного твердотопливного котла, должна располагать чуть выше — на 10–12 см. - Обязательно в конструкции печки делается зольник, через который можно будет удалять скопившуюся золу.

- Теплообменник изготавливается в виде змеевика, который устанавливается под небольшим наклоном. На входном патрубке лучше вмонтировать отсекающий вентиль. С его помощью можно будет легко регулировать подачу воды из системы отопления, тем самым контролируя ее температуру.

- Особое внимание ограничителю, который регулирует подачу воздуха в камеру сгорания. Его можно сделать из трубы диаметром 70 мм с установкой на его конце заслонки. Постарайтесь сделать так, чтобы ограничитель не проходил близко к камере сгорания. Ведь важно, чтобы поступающий воздух был не слишком сильно нагрет.

- Очень важна герметизация всей конструкции. Вот почему сварочные работы должен проводить профессионал.

- При установке пиролизного котла необходимо учитывать все требования правил пожарной безопасности.

- Обязательно утепляется дымоход.

Специалисты рекомендуют использовать самодельный пиролизный котел не с водяной системой отопления, а с воздушной. Это эффективнее, экономичнее и безопаснее. То есть тепло от сгораемого топлива будет проходить по воздуховодам, которые распределяются по всему дому. Кстати, эту схему можно сделать круговой, пропустив обратку воздуховода под полом, и она будет возвращать остывший воздух в котел.

Итак, все готово, и можно включать агрегат. Если в процессе горения дров или угля не выделяется угарный газ, можно считать, что самодельный пиролизный котел собран правильно.

Самодельный пиролизный котел — как сделать своими руками — Твердотопливные котлы — Котлы

Еще один наш соотечественник не стал ждать милостей от государства в виде посильных цен на энергоносители. Котлы 40кВт и 50 кВт.Ссылки не приветствуются, поэтому просто почитайте, чел пишет:

Я живу на северо-востоке Украины, г Сумы. До последнего времени отапливал свой дом, а это около 150 м кв. , углем. Конечно существуют газовые котлы или электрические котлы, но мне они не подходили. Я задумался о альтернативных видах отопления. О пиролизных или газогенераторных котлах слышал давно и хотел бы изготовить его под свой дом. Попытался найти информацию на эту тему, но на сайтах производителей котлов, кроме рекламы, я почти ничего не находил. Но вот в прошлом 2007 году мой сосед купил 40 кВт пиролизный котел для своего дома. Так я впервые воочию увидел, что это такое. Его котел был местного производства и не совсем подходил мне по своим характеристикам. Его цикл работы на одной загрузке дров составлял 6-8 часов. За это время топливо выгорало полностью, и приходилось по-новому его разжигать. А имея такой котел, мне не совсем хотелось бы среди ночи заниматься этим делом, и я решил при разработке пиролизного котла своими руками для себя изменить его характеристики. Взяв за образец соседский аппарат, я сконструировал свой. Что в итоге получилось: конечно, увеличение работы автоматически привело к увеличению габаритов пиролизного котла своими руками сделанного.

, углем. Конечно существуют газовые котлы или электрические котлы, но мне они не подходили. Я задумался о альтернативных видах отопления. О пиролизных или газогенераторных котлах слышал давно и хотел бы изготовить его под свой дом. Попытался найти информацию на эту тему, но на сайтах производителей котлов, кроме рекламы, я почти ничего не находил. Но вот в прошлом 2007 году мой сосед купил 40 кВт пиролизный котел для своего дома. Так я впервые воочию увидел, что это такое. Его котел был местного производства и не совсем подходил мне по своим характеристикам. Его цикл работы на одной загрузке дров составлял 6-8 часов. За это время топливо выгорало полностью, и приходилось по-новому его разжигать. А имея такой котел, мне не совсем хотелось бы среди ночи заниматься этим делом, и я решил при разработке пиролизного котла своими руками для себя изменить его характеристики. Взяв за образец соседский аппарат, я сконструировал свой. Что в итоге получилось: конечно, увеличение работы автоматически привело к увеличению габаритов пиролизного котла своими руками сделанного. Если первоначально он был 1200-550-1100, то теперь стал 1500-750-1650. Я увеличил загрузочную камеру с 180 литров до 780. По моим расчетам ее объема было достаточно даже при неплотной укладке топлива на сутки работы, что впоследствии, и подтвердилось на практике. С объемом котла увеличилась его мощность, теперь она составляет около 50 кВт. Пиролизный котел своими руками реализованный при сухом топливе быстро выходит на пиролизный режим и справляется с отоплением дома легко, сказывается излишняя мощность. При нагревании теплоносителя, а это вода, до 85 гр. автоматика отключает наддув, горение прекращается и котел выходит на пассивный режим. Опять же при падении температуры до 80 гр. включается наддув и цикл повторяется. Держать температуру ниже 65 гр. не стоит, при такой температуре начинается выделение смол, дегтя, конденсата; и все это сбегает вниз, загрязняя уплотнение нижней дверцы. Для автоматики использовал датчик регулировки температуры от ГУАБ-20, предварительно переделав его. Теперь он при понижении температуры воды до заданных параметров замыкает низко вольтовое реле, которое в свою очередь включает электромотор наддува.

Если первоначально он был 1200-550-1100, то теперь стал 1500-750-1650. Я увеличил загрузочную камеру с 180 литров до 780. По моим расчетам ее объема было достаточно даже при неплотной укладке топлива на сутки работы, что впоследствии, и подтвердилось на практике. С объемом котла увеличилась его мощность, теперь она составляет около 50 кВт. Пиролизный котел своими руками реализованный при сухом топливе быстро выходит на пиролизный режим и справляется с отоплением дома легко, сказывается излишняя мощность. При нагревании теплоносителя, а это вода, до 85 гр. автоматика отключает наддув, горение прекращается и котел выходит на пассивный режим. Опять же при падении температуры до 80 гр. включается наддув и цикл повторяется. Держать температуру ниже 65 гр. не стоит, при такой температуре начинается выделение смол, дегтя, конденсата; и все это сбегает вниз, загрязняя уплотнение нижней дверцы. Для автоматики использовал датчик регулировки температуры от ГУАБ-20, предварительно переделав его. Теперь он при понижении температуры воды до заданных параметров замыкает низко вольтовое реле, которое в свою очередь включает электромотор наддува. За 5 месяцев работы никаких проблем с самодельным пиролизным котлом не было. Единственное условие — это сухое топливо. При сыром котел горит плохо, пиролиза нет. Пробовал сжигать резину, добавляя в небольших количествах к дровам, результат отличный, но на улице немного чувствуется специфический запах, напоминающий тление ветоши.

За 5 месяцев работы никаких проблем с самодельным пиролизным котлом не было. Единственное условие — это сухое топливо. При сыром котел горит плохо, пиролиза нет. Пробовал сжигать резину, добавляя в небольших количествах к дровам, результат отличный, но на улице немного чувствуется специфический запах, напоминающий тление ветоши.

P.S. Пошел второй сезон эксплуатации котла. Что интересно сообщить за прошлый сезон, так это то, что зима для меня была одна из самых беззаботных зим по отношению к предыдущим! Моя работа по обслуживанию сводилась к редким, по сравнению с отоплением углем, посещений котельной. В последствии я перешел на двух разую закладку топлива за сутки. Это связано с тем что при разовой бывали моменты, что топливо зависало в топке и самодельный пиролизный котел какое то время работал не эффективно. Дрова не измельчал, а бросал размером, какие позволяла засунуть дверца! Хотя повторюсь, объема камеры достаточно для разовой загрузки на сутки, при доме 150 метров и темп на улице до -20, при плотной укладке топлива.

В этом, 2009 году, я построил еще один пиролизный котел своими руками, но с той разницей, что горение происходит не на колосниках , а в щелевой горелке, подобной керамической. Информацию по самодельному пиролизному котлу можете посмотреть здесь Котел пиролизный 40кВт. Посмотрите видео его работы, вам понравится.

Материал для изготовления пиролизного котла своими руками на 50 кВт

• Металл- лист стали толщиной 4мм, длина 6м, ширина 1,5м

• Металл- лист стали толщиной 6мм, длина 6м, ширина 1,5м

• Труба стальная, толщина стенки 4 мм, длина 13 м

• Лист чугуна, толщина 10мм, длина 90см, ширина 65см

• Колосниковая решетка 65 на 90 см

• Прут круглый 20мм, длина 6 метров

• 10 пачек электродов по 3 кг

• Кирпич шамотный, 100 шт

• Вентилятор центробежный

• На уплотнение использовал асбестовый шнур и лист

• Это основное. Ну, конечно, болтики, гаечки и другие мелочи.

Самодельный пиролизный котел своими руками: конструкция и расчет

Как работает пиролизный котел?

В основе работы котла лежит принцип пиролиза, суть которого заключается в термическом разложении твердого топлива при высокой температуре в условиях искусственно созданного дефицита кислорода. В результате топливо тлеет, разлагаясь на твердый остаток и пиролизный газ. Образующиеся газы также сгорают, что повышает теплоэффективность оборудования и делает расход топлива более рациональным.

В результате топливо тлеет, разлагаясь на твердый остаток и пиролизный газ. Образующиеся газы также сгорают, что повышает теплоэффективность оборудования и делает расход топлива более рациональным.

Устройство котла

Дополнительным преимуществом рассматриваемых отопительных котлов является экологическая безопасность. В процессе пиролизного сжигания топлива выделяющиеся вредные компоненты смешиваются с углекислым газом и утилизируются. В результате в атмосферу выводится дым, не содержащий канцерогенов и прочих вредных веществ. Эта особенность позволяет топить котлы даже резиной, обрезками древесно-стружечных плит и прочими подобными материалами.

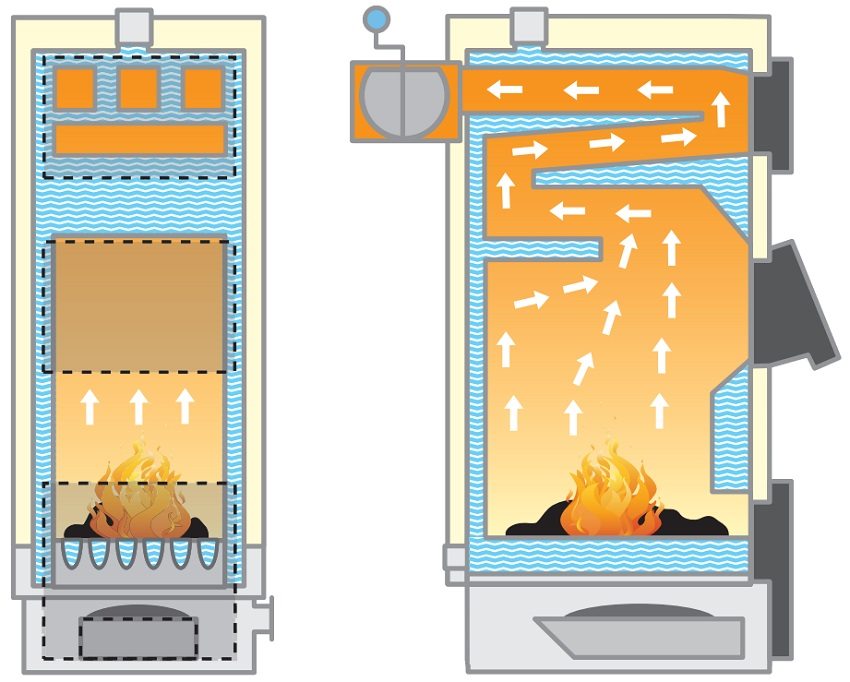

Как движется воздух в котле

Работа пиролизных котлов состоит из 4 основных этапов.

- На первом этапе топливо дополнительно сушится и разлагается на твердый остаток и газы.

- На втором этапе пиролизные газы сжигаются.

- На третьем этапе продувается пламя и тепло возвращается к топливу, что способствует выделению дополнительного количества тепла.

- На четвертом этапе оставшиеся продукты сгорания выводятся через дымоход.

Пиролизный котел

Разобравшись в особенностях работы котла, приступаем к его изготовлению. Начнем с подготовки необходимых материалов и инструментов.

Котел пиролизный ViessmanОписание конструкции

Набор для работы

- Листовой металл толщиной от 0,8 мм.

- Огнестойкие кирпичи.

- Температурные датчики.

- Решетка колосника.

- Трубы диаметром 32 мм, 57 мм и 160 мм.

- Профилированные трубы в количестве 2 штук.

- Дверца зольника.

- Дверка для топливной камеры.

- Вентилятор.

- Гибкая пережженная проволока.

- Болгарка.

- Шлифовальные круги.

- Сварочный аппарат.

Видео по устройству котла

https://youtube.com/watch?v=MfagkW6oZvc

Строить с самого нуля подобную конструкцию очень трудно, вот почему за основу можно взять котел Беляева. Вносить в него изменения или нет – все зависит от инженерных навыков и желаний экспериментировать. Однако менять объем внутреннего пространства точно не рекомендуют.

Однако менять объем внутреннего пространства точно не рекомендуют.

Вместо жидкого теплоносителя котлы пиролизные могут использовать для обогрева помещений циркулирующий по трубам горячий воздух. Данный вариант не перемерзнет. Он получил широкое распространение в отопительных системах загородного дома, так как не доставляется лишних хлопот в зимнюю пору.

Принцип работы, плюсы и минусы пиролизного котла

Разобраться в принципе действия можно исходя из схем и чертежей. Но для самостоятельно изготовления понадобится больше углубиться в принцип работы устройства. Горелка работает благодаря сухой перегонке. При достижении температуры 500-600 градусов начинается разложение дерева. В итоге появляется горючий газ и натуральный кокс.

Горючий газ смешивается с воздухом. Именно это становится спусковым крючком для начала горения. Но для правильного процесса в камере должна поддерживаться оптимальная температура.

Устройство длительного горения позволяет максимально использовать твердое топливо. В итоге остается совсем мало отходов. Потенциал древесины раскрывается лучше, выделяется больше тепла и можно отопить большие площади.

В итоге остается совсем мало отходов. Потенциал древесины раскрывается лучше, выделяется больше тепла и можно отопить большие площади.

Пиролиз относится к экзотермическим процессам. Это общее название класса, в результате деятельности которого образуется тепло. Но данное тепло используется для обогрева и сушки топлива.

Преимущества пиролизных котлов:

- Длительное время поддерживается стабильная температура;

- Вместительность загрузочного бункера;

- Высокий КПД;

- Можно использовать для утилизации продуктов древесной переработки.

Но самодельный пиролизник имеет свои недостатки. Среди минусов выделяют большие размеры конструкции, зависимость от электричества и выборочность топлива. При покупке готовой системы отмечают высокую стоимость оборудования. Для отопления дома нельзя использовать влажную древесину. Из-за высокой влажности пиролиз будет затрудненным.

Требования к самодельным пиролизным котлам

Схематическое устройство пиролизного котла

Для того чтобы пиролизный котел отопления, изготовленный своими руками, превзошел по эффективности обычный твердотопливный котел, его конструкция должна отвечать строгим требованиям:

- температура в топке должна быть оптимальной (600–700 °С), поскольку именно в этих условиях происходит наиболее качественное выделение продуктов пиролиза;

- регулирование мощности горения не должно существенно снижать КПД;

- котел отопления должен быть пригоден для длительного непрерывного сжигания топлива;

- корпус камеры сгорания пиролизных газов должен быть устойчив к коррозии и способен выдерживать температуру выше 1200 °С.

Желательно также, чтобы в конструкции котла была предусмотрена камера для предварительного подсушивания древесного сырья.

Технические характеристики, которыми должен обладать самодельный пиролизный котел для отопления частного дома

Технические параметры | Ед. изм. | Для небольших домов | Для коттеджей |

| Мощность | кВт | 15–25 | 35–50 |

| КПД | % | 80 | 85 |

| Максимальное рабочее давление | бар | 1,8–2,0 | 3,0–4,5 |

| Макс. площадь отопления | м² | до 200 | до 500 |

| Объем воды в теплообменнике | л | 18–25 | 40–65 |

| Объем топки | л | 70–100 | 200–300 |

Преимущества использования пиролизных котлов отопления

На современном рынке отопительного оборудования представлен огромнейший выбор твердотопливных агрегатов – от обыкновенных буржуек до полноценных теплоаккумулирующих печей. Однако именно пиролизные котлы уверенно становятся все более востребованными, даже несмотря на их сравнительно высокую цену.

Однако именно пиролизные котлы уверенно становятся все более востребованными, даже несмотря на их сравнительно высокую цену.

Рассматриваемое оборудование имеет множество преимуществ. Прежде всего, это максимально рациональный расход топлива и очень высокое тепловыделение.

К дополнительным преимуществам пиролизного котла нужно отнести практически полное сгорание топлива. Владельцу придется гораздо реже догружать дрова и чистить топку.

Пиролизный котел реже нуждается в чистке

Пиролизные котлы поддерживают нужную температуру в течение гораздо более продолжительного времени по сравнению с другими твердотопливными агрегатами. Дополнительно пользователь может регулировать уровень мощности на свое усмотрение. К примеру, уходя из дома ее можно уменьшить, а по возвращению — увеличить. Это позволит обеспечить еще более рациональный расход топлива.

Собираем самодельный агрегат

Так как самодельный пиролизный котел будет собираться из металла, сварочный аппарат, болгарка и другие инструменты понадобятся обязательно. И тем более вы должны уметь с ними обращаться.

И тем более вы должны уметь с ними обращаться.

Печь пиролизного типа

Описывать, как именно собирается самодельный котел, мы не будем. Для этого вам в помощь чертежи, инструкции и схемы. Но несколько рекомендаций все же дадим. Особенно следует отметить основание под котел. Это, во-первых, хорошо залитый плиточный фундамент, толщина которого не должна быть меньше 25 см. Во-вторых, это остов, собранный из огнеупорного кирпича на смеси шамотной глины.

Рекомендации

Первое, что заслуживает внимания — это загрузочная камера. Ее загрузочное окно должно быть только прямоугольной формы. Сама же камера, если сравнивать ее с топкой обычного твердотопливного котла, должна располагать чуть выше — на 10–12 см.

Обязательно в конструкции печки делается зольник, через который можно будет удалять скопившуюся золу.

Теплообменник изготавливается в виде змеевика, который устанавливается под небольшим наклоном. На входном патрубке лучше вмонтировать отсекающий вентиль

С его помощью можно будет легко регулировать подачу воды из системы отопления, тем самым контролируя ее температуру.

Особое внимание ограничителю, который регулирует подачу воздуха в камеру сгорания. Его можно сделать из трубы диаметром 70 мм с установкой на его конце заслонки

Постарайтесь сделать так, чтобы ограничитель не проходил близко к камере сгорания

Ведь важно, чтобы поступающий воздух был не слишком сильно нагрет.

Очень важна герметизация всей конструкции. Вот почему сварочные работы должен проводить профессионал.

При установке пиролизного котла необходимо учитывать все требования правил пожарной безопасности.

Обязательно утепляется дымоход.

Специалисты рекомендуют использовать самодельный пиролизный котел не с водяной системой отопления, а с воздушной. Это эффективнее, экономичнее и безопаснее. То есть тепло от сгораемого топлива будет проходить по воздуховодам, которые распределяются по всему дому. Кстати, эту схему можно сделать круговой, пропустив обратку воздуховода под полом, и она будет возвращать остывший воздух в котел.

Итак, все готово, и можно включать агрегат. Если в процессе горения дров или угля не выделяется угарный газ, можно считать, что самодельный пиролизный котел собран правильно.

Если в процессе горения дров или угля не выделяется угарный газ, можно считать, что самодельный пиролизный котел собран правильно.

Читайте далее:

Пиролизная печь своими руками — основные преимущества отопительного агрегата

Как изготовить твердотопливные котлы своими руками — чертежи и материалы

Как сделать печь на отработке своими руками — чертеж и способы сборки

Почему сегодня так популярны самодельные печи для бани из металла

Как сделать твердотопливный котел длительного горения своими руками: чертежи, схемы и инструкции

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата

Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

Подготовка к сборке

Сам процесс начинается с подбора чертежей. Если вы не инженер, а тем более не теплотехник, то не надо заниматься самодеятельностью. Чертежи вы найдете в свободном доступе в Интернете и спецлитературе.

Главное, подогнать конструкцию под необходимые требования системы отопления дома. Итак, чтобы сделать пиролизный , надо предварительно подготовиться.

Сначала собираем инструменты:

- электросварочный аппарат;

- болгарка;

- молоток;

- рулетка и карандаш;

- дрель.

Материалы

Подготавливаем материалы:

- стальной лист толщиною 4 мм;

- труба диаметром 100 мм;

- труба 32, 50 мм;

- прямоугольная труба 60х30 мм толщиной 2 мм;

- вентилятор.

Нарезка деталей

Если собирать самодельный пиролизный котел упрощенного типа, то его можно сделать из буржуйки. Только прибор этот будет не горизонтального типа, а вертикального, потому что оптимальный вариант конструкции – топка для сгорания пиролизного газа над топкой, где тлеют дрова. Таким образом, газ будет самотеком подниматься из первой камеры во вторую.

Поэтому из листового железа надо будет нарезать несколько прямоугольников, составляющих стенки корпуса. Плюс еще надо будет сделать несколько прямоугольных участков: для перегородки двух топок, для отсечения камер сгорания от отсека, где будет располагаться теплообменник. На одном из листов вырезаются два прямоугольных отверстия: верхнее – под дверцу топочной камеры, нижнее – под зольниковый отсек.

Из прямоугольной трубы необходимо нарезать два отрезка шириной, равной глубине котла. Обязательно из арматуры варится решетка (можно приобрести готовую). Изготавливается теплообменник из трубы 50 мм.

Схемы подключения пиролизного котла к отоплению

Тепло в доме зависит от того, правильно ли устроена система отопления с пиролизным котлом и соответствует ли норме режим топки. Все нюансы нужно предусмотреть на этапе составления проекта. Отопление дома может производиться как с помощью горячей воды, так и воздушным способом.

Водяное отопление

Кроме котла, в системе установлены: 1 – группа безопасности, 2 – расширительный бак, 3 – циркуляционный насос

Монтаж пиролизного котла отопления на твердом топливе должен производиться в помещении, специально отведенном под котельную. Кроме самого котла, здесь следует разместить такие элементы отопительной системы, как циркуляционный насос, запорная арматура, расширительная емкость, датчики, термометры и другие устройства. В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

Непосредственное подключение пиролизного котла к системе отопления может быть выполнено по-разному. На следующем рисунке показан наиболее простой способ подключения.

Другие способы подключения пиролизного котла к водяной системе отопления:

- с контуром подмеса — к перечисленным выше элементам системы добавляется дополнительный контур и краны, регулирующие количество нагреваемой воды;

- с гидрострелкой — эта схема лучше всего проявляет себя в системах отопления с несколькими контурами;

- с аккумулирующим баком — подогрев воды происходит посредством ее поступления из бака и позволяет оптимизировать работу котла даже без электричества.

Воздушное отопление

Схема распределения воздушных потоков при обогреве дома от пиролизного котла воздушного отопленияДомовладельцы используют пиролизный котел воздушного отопления чаще всего не для обогрева дома, а для гаражей, складов, теплиц и других хозяйственных помещений. Метод отопления жилых комнат подогретым воздухом пока еще не получил распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать его преимущества. Например, система воздушного отопления особенно актуальна, когда хозяева загородного дома озабочены тем, чтобы водяная отопительная система не разморозилась за время их длительного отсутствия.

Метод отопления жилых комнат подогретым воздухом пока еще не получил распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать его преимущества. Например, система воздушного отопления особенно актуальна, когда хозяева загородного дома озабочены тем, чтобы водяная отопительная система не разморозилась за время их длительного отсутствия.

Система, использующая пиролизные котлы воздушного отопления, состоит из одного или нескольких вентиляторов, термодатчиков, блока управления и сети воздуховодов для транспортирования горячего воздуха к местам обогрева.

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Режимы работы пиролизного котла

Розжиг

На этом этапе нужно, чтобы шибер находился в открытом состоянии. Продукты горения движутся непосредственно в дымоход

Рабочий режим

Устройство работает при закрытой заслонке, обеспечивая, таким образом, протекание процесс пиролиза. Создание тяги в газоходе достигается принудительным образом или естественным путем.

Догрузка топлива

В этот момент шибер закрыт, но тяга в газоходе еще присутствует на протяжении некоторого времени. Процесс пиролиза не заканчивается. Догрузка топлива должна осуществляться как можно быстро, так как в противном случае оно может просто сгореть.

Принцип работы

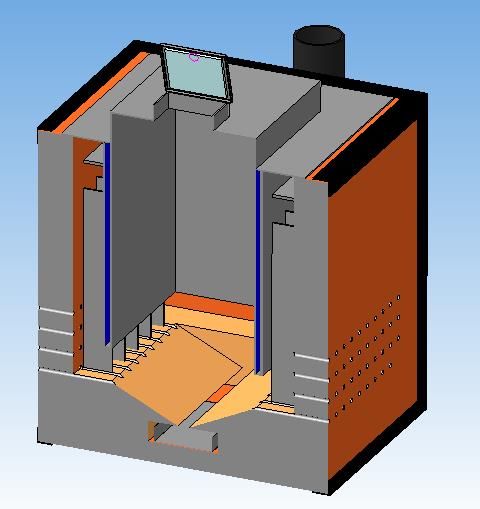

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Пиролизный котел с верхней камерой

подкладывать топливо в топку

В свою очередь, при пиролизе создаются определённые условия, при которых твёрдое топливо горит очень медленно с большим выделением тепловой энергии. Это было достигнуто за счёт сгорания топлива в условиях недостачи кислорода. Результатом такого горения является разложение топлива на уголь и горючие газы. Если не углубляться в сложные процессы, то смысл работы будет заключаться в следующем:

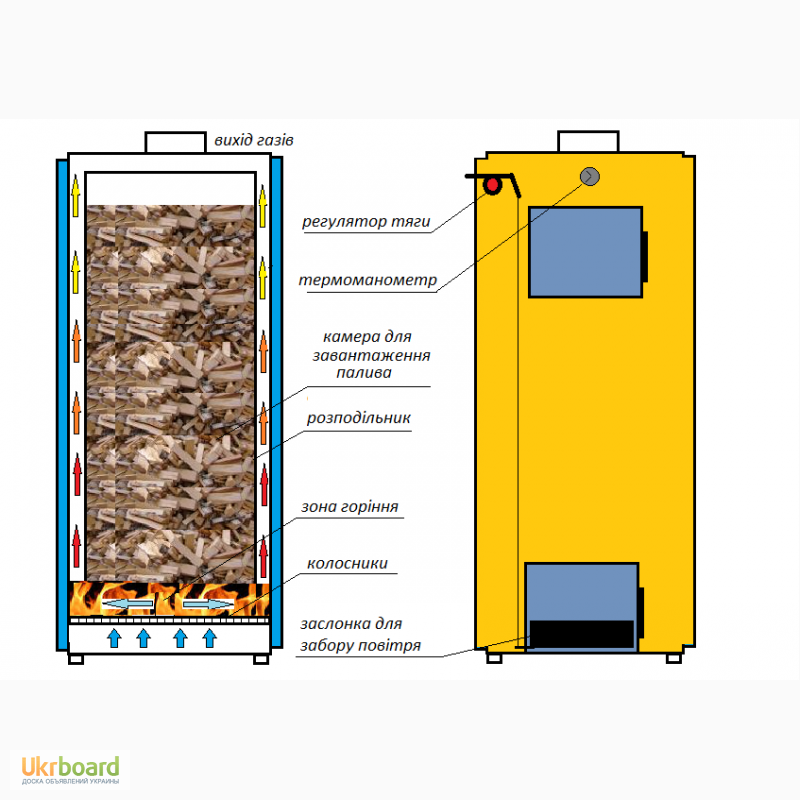

- пиролизное устройство состоит из двух металлических корпусов схожей формы, но различного диаметра соединённых между собой с помощью сварки;

- внешним кожухом служит корпус больших размеров, а топкой меньшая конструкция;

- в полученное между ними пространство заливается вода, которая является основным теплоносителем;

- меньшее изделие тоже разделено на несколько частей за счёт воздушного распределителя — одна часть предназначена для сгорания топлива, а другая для дожига пиролизных газов;

- воздушный распределитель напоминает телескопическую трубу с лопастями на конце, для равномерного распределения газов, выделяющихся, в процессе горения топлива;

- с другой стороны воздушного распределителя в область горения топлива подаётся кислород;

- в процессе прогорания топлива распределительное устройство начинает опускаться, и кислород подаётся на следующий уровень;

- контроль процесса работы пиролизного котла производится в автоматическом режиме за счёт специальных приборов, подключённых, к сети электрического тока.

Для обеспечения максимального эффекта горения важно учитывать температуру воспламенения древесины и степень её влажности, которая, испаряясь, в значительной мере влияет на качество работы пиролизного котла

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел. Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

- Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Преимущества и недостатки использования пиролизного котла

Пиролизные котлы имеют следующие достоинства:

- отсутствие сажи и едкого дыма, минимальное выделение отходов горения; Это один из самых экологически безопасных видов печей;

- для работы можно использовать любое твердое сухое топливо, например, отходы швейного производства;

- качественное топливо обеспечивает 12 часов непрерывной работы котла на одной порции горючего, то есть, загружать дрова придется лишь два раза в день;

- экономичная технология, расходы на оплату коммуналки снижаются в среднем на 60% за год;

- применение технологии пиролиза позволяет автоматизировать управление процессом горения, что повышает безопасность печи.

Недостатки также следует учесть:

- прежде чем оборудование окупится, придется вложить немалые средства в покупку котла и его установку, но уже с первых дней работы станет ощутима его экономичность;

- используемое топливо должно иметь влажность около 20%, иначе горение прекратится. Поэтому влажное топливо нужно досушивать;

- котел может погаснуть при недостаточно высокой температуре теплоносителя. Эту проблему решают с помощью монтажа обходной трубы. Такое изменение усложняет конструкцию и снижает эффективность работы.

- если для нагнетания воздуха используется электрический насос, то работа котла становится зависимой от электросети.

Изготовление корпуса котла

Для сборки пиролизного котла своими руками рекомендовано использовать стальные материалы толщиной 4 мм. Но с целью экономии для кожуха конструкции можно использовать 3 мм металл.

- Берётся 2 трубы, диаметр которых должен составить 1500 и 1300 мм соответственно. Меньшая труба вкладывается внутрь более широкого аналога и соединяется с последней при помощи кольца, которое также изготавливается своими руками из обрезка уголка 2,5х2,5 см.

- Из стали вырезается круг диаметром 450 мм и приваривается на дно внутреннего патрубка. В итоге получается бочонок, наваренный на водонагревательный контур, по ширине составляющий 25 мм.

- С нижнего конца бочонка прорезается отверстие прямоугольной формы 150 мм по ширине и 80 мм по высоте. Полученное отверстие будет являться дверцей зольника. Далее, вваривается зольниковый люк и монтируется дверца, которая оснащается петлями и металлической задвижкой.

- Вверху водяной рубахи прорезается отверстие прямоугольной формы, в которое в дальнейшем будет загружаться топливо. Вваривается загрузочный лючок, оборудуется дверца, которая также оснащается металлическими петлями и задвижкой. Лучше использовать двойную дверцу в пустую полость, которой вложить прокладку из асбестового материала. Это в значительной мере снижает тепловые потери.

- Также сверху пиролизного котла приваривают выпускной патрубок, предназначенный для вывода отработанных газов в трубу дымохода.

- В верхней и нижней части рубахи привариваются патрубки 4-4,5 см в диаметре, с резьбой на концах предназначенные для подключения котла к отопительной системе.

- Все сварные стыки хорошенько подмыливаются и проверяются на герметичность. Затем выполняется опрессовка рубашки котла под давлением не меньше 2-2,5 кг на см квадратный. В случае обнаружения огрехов они удаляются с помощью сварочного аппарата.

Хочется отметить, что довольно удачно сочетается пиролизный твердотопливный котёл с воздушной системой отопления, а не стандартной конструкцией с водяным теплоносителем. В такой ситуации передача воздуха происходит по трубам, а его возврат обратно в систему по полу. Такой обогрев не перемерзает в морозы, если котёл простаивает вхолостую а, следовательно, нет необходимости сливать теплоноситель в случае отъезда хозяев.

Чертежи и принцип работы пиролизного котла своими руками

Принцип работы устройства зависит от конструкции системы. Для начала следует внимательно изучить схему и чертежи системы длительного горения. Это поможет лучше понять функции каждого элемента.

Схема пиролизной установки:

- Вход для кислорода;

- Топка;

- Дымоход;

- Трубопровод для подачи и отвода жидкости;

- Регуляторы;

- Место монтажа вентилятора.

В систему могут входить и другие детали. Вся сложность конструкции разобрана в чертежах. Наиболее простая конструкция наблюдается в чертеже котла «Пиролиз71».

Для отопления частного дома достаточно мощности котла в 40 кВт. Для увеличения или уменьшения мощности прибора потребуется внести изменения в саму конструкцию оборудования. В этом случае учитывают пропорциональные размеры всех элементов котла.

Для устройства отопительной системы с помощью твердотопливного котла своими руками необходимо сделать правильный расчет с учетом габаритов всех деталей.

Для маленького дома вполне достаточно котла с показателем 25-30 кВт. Абсолютно бесплатно пиролизную систему отопления не устроишь. Но есть выполнять работы своими руками, то можно сэкономить.

пошаговая инструкция создания самодельного устройства с верхней загрузкой с чертежами

За красивым пламенем горящих дров прячется сложный химический процесс.

На самом деле, горят не твёрдые дрова, а газы, которые выделяются из них при высокой температуре. Этот процесс получил название пиролиза.

Этот процесс получил название пиролиза.

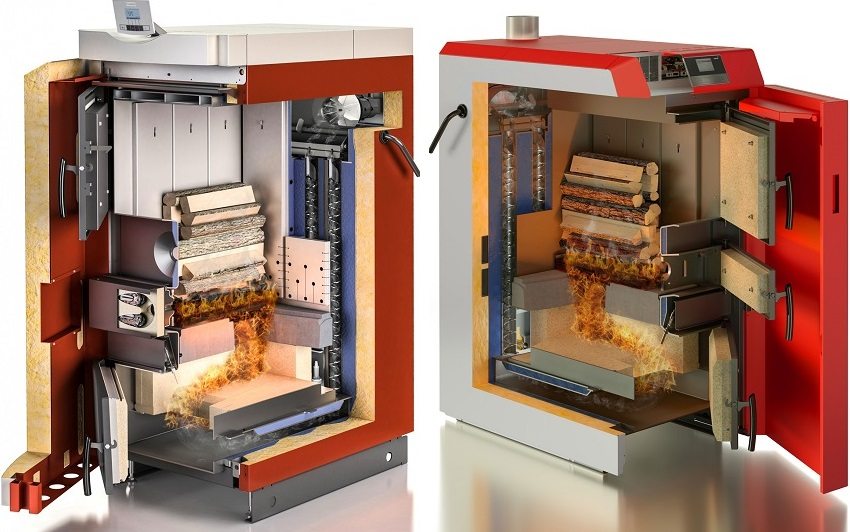

Из чего состоит пиролизный котёл

Принцип разложения топлива и дожиг получившихся газов используется в пиролизных котлах. Сгорание происходит при высокой температуре и полностью.

Конструкция таких котлов сложнее обычных колосниковых, они дороже, но гораздо эффективнее.

Пиролизный котёл состоит:

- Из первичной камеры. Она напоминает топку обычного котла, в которую загружается топливо. В зависимости от конструкции горение может происходить как внизу топливной камеры, так и сверху вниз.

- Вторичной камеры. В ней происходит смешивание пиролизных газов с вторичным нагретым воздухом и жаркое горение получившейся смеси. Благодаря высокой температуре происходит полное окисление углерода до углекислого газа.

- Системы поступления, разделения и подогрева воздуха. Бывают котлы на естественной тяге или с принудительной подачей воздуха.

- Системы теплообмена и дымоудаления.

- Автоматики управления.

Как работает газогенераторное оборудование с верхней загрузкой?

Дрова в пиролизном котле с верхней загрузкой сгорают так:

- Загруженная топка поджигается, пламя на естественной тяге нагревает топку до температуры в первичной камере 60 °C.

- Закрывается дверца, включается подача первичного воздуха. За несколько минут температура в очаге горения достигает 600 °C — оптимальный режим для разложения газов. Дрова тлеют при недостатке кислорода.

Фото 1. Загруженная дровами топка пиролизного котла, пламя нагревает ее при естественной тяге до 60 °C.

- Во вторичную камеру подаётся предварительно пропущенный через пламя первичной камеры воздух. Горячие газы смешиваются, получается смесь со стехиометрическим числом – оптимальным соотношением воздуха и горючего газа.

- Проходя через форсунку, смесь воспламеняется и горит с выделением большого количества тепла. Часть тепла расходуется на поддержание горения в первичной камере.

- Тепло улавливается системой теплообменников, выделяемый углекислый газ удаляется через дымоход.

Делаем устройство своими руками: пошаговая инструкция

Высокая стоимость заводского пиролизного котла побуждает народных умельцев к сооружению копий заводских котлов своими руками или самостоятельному поиску инновационных технических решений. Процесс постройки такого оборудования сложный, но интересный.

Выбираем схему и чертеж

Перед началом работ самый ответственный этап — выбор проекта. По возможности стоит приобрести уже испытанный готовый проект, чтобы не набивать шишки на своём опыте.

Фото 2. Схема самостоятельной сборки пиролизного котла с дымоходным каналом и верхней загрузочной дверцей.

Что следует учесть при проектировании и создании чертежа:

- Мощность горелки. Она зависит от площади первичной камеры сгорания и размера топки, а также от интенсивности нагнетания кислорода.

- Размер топки. От неё зависит, сколько топлива будет заправлено, а значит – сколько времени котёл будет работать без подзарядки.

- Вид наддува. Бывают котлы на естественной тяге, но они не обеспечивают стабильного горения газов. На котёл можно установить как вентилятор наддува, так и дымосос.

- Вид теплообменника. Выходящее тепло должно эффективно улавливаться. Водяная рубашка или пластинчатый теплообменник на выхлопе хорошо справятся с задачей.

- Футеровка первичной и вторичной камеры, а также способ регулирования первичного и вторичного воздуха.

Фото 3. Пример чертежа пиролизного котла длительного горения с указанными размерами. Вид сбоку и спереди.

Вид сбоку и спереди.

Вам также будет интересно:

Материалы и инструменты

Для постройки пиролизного котла своими руками нам понадобятся:

- Листы высоколегированной стали толщиной 4 мм. Их легче сваривать, они не прогорят от высокой температуры.

- Вентилятор принудительного наддува и автоматика.

Справка! Вариант дороже — заводской вентилятор и контроллер плавной регулировки, вариант дешевле – вентилятор отопителя автомобиля, ступенчатый регулятор и простейший шибер для точной регулировки.

- Материал для футеровки. Вторичная камера сгорания обязательно отделывается огнеупорной прослойкой, так как температура горения пиролизных газов — 1200 °C. Это может быть каолиновая вата, или шамотный кирпич.

- Датчик давления и температуры.

- Трубы, фитинги, пруты, завесы, шарик для клапана, термоустойчивая краска.

Чтобы построить котёл, нужна оборудованная слесарная мастерская. Мастеру понадобятся навыки разметки и подгонки деталей, умение читать чертежи и кроить металл.

Нам понадобятся:

- Инструменты для обработки и соединения металла. Углошлифовальная машинка, сварочный аппарат, электроды. Идеально, если детали будут раскроены по заказу на лазерном станке с ЧПУ — это добавит красоты и облегчит задачу.

Внимание! Соблюдайте правила безопасной эксплуатации инструментов. Следите за целостью изоляции проводов, следите за направлением искр при резке металла.

- Измерительные приборы: циркуль, линейка, уголок, рулетка.

- Инструменты для обработки шамотного кирпича: диск для УШМ с твердосплавными напайками.

Ход работ

Пошаговая инструкция постройки:

- Разметка деталей первичной и вторичной камеры.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов.

Размер вторичной камеры подбираем, чтобы шамотный кирпич укладывался без подрезок. Дно первичной камеры сужается и завершается щелевой форсункой для горения газов. - Разметка и устройство доступа воздуха. С одной стороны на воздуховод из квадратной трубы надевается вентилятор, с другой — воздух разделяется на первичный и вторичный.

Регулирование количества подаваемого воздуха осуществляется клапаном — шарик от подшипника большого диаметра, приваренный к болту или шаровый кран. Он перекрывает подачу воздуха.

- Монтаж воздуховодов первичного и вторичного воздуха. Следует учесть, что форсунка пиролизных газов сильно нагревается, эта энергия должна эффективно сниматься воздуховодами. Вторичный воздух должен быть горячим, иначе сжигание получится неровным. Сопла воздуха должны быть параллельны движению пиролизных газов.

- Пиролизный котёл имеет два выхода на дымоход — из первичной и вторичной камеры.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом.

После розжига и подачи воздуха дымоход первичной камеры перекрывается — необходимо запланировать герметичную заслонку с прижимным механизмом. - Футеруем вторичную камеру.

- Обшиваем конструкцию водяной рубашкой толщиной 3 см. Для повышения прочности можно предусмотреть связи, все швы должны быть герметичны.

- В корне дымохода устанавливается дополнительный пластинчатый или трубчатый теплообменник. Можно использовать готовые радиаторы, но из-за возможного засорения сажей чистить их будет сложнее.

- В корпусе выполняются технологические гнёзда для датчиков температуры — в водяную рубашку, термопару можно установить в зоне тления и вторичной камере.

- Навешиваются дверцы загрузки и вторичной камеры. Напротив теплообменника на болтах крепится лючок прочистки.

- Для эстетичного вида котёл нужно покрасить, лучше использовать термостойкую краску с молотковым эффектом.

Фото 4. Напольный пиролизный котел в помещении, окрашенный в синий цвет термостойкой краской.

Правильное подключение

Пиролизный котёл имеет несколько особенностей при подключении. Разложению топлива мешает низкая температура теплоносителя, поэтому на обвязку устанавливается трехходовой клапан.

Внимание! При растопке жидкость циркулирует по малому кругу, при достижении 60 °C теплоноситель начинает греть систему отопления. Выходная труба и малый круг обязательно монтируется из металла.

Оборудование котельной

Для работы самодельного пиролизного котла потребуется оборудованное отдельное помещение — котельная.

Обязательно в котельной должен быть выход дымохода и естественная вентиляция.

Место для установки котла выбирается так, чтобы был доступ ко всем поверхностям и прочистке.

Перед топкой оборудуется площадка из несгораемых материалов, для установки котла потребуется фундамент. Подключение дымохода должно быть максимально коротким.

Подключение дымохода должно быть максимально коротким.

Сложности при сборке котла

При постройке пиролизного котла основная сложность — выбор правильного проекта и материалов. Без понимания процессов, которые протекают в топках, правильно построить котёл невозможно.

Основные ошибки, которые допускают при самостоятельном проектировании:

- Недостаточная футеровка зон сгорания. Шамотный кирпич важен, так как поддерживает постоянную температуру в зоне горения и предохраняет колосник и стенки топки от прогорания.

- Излишний теплосъем. Теплообменник должен улавливать то тепло, которое не нужно для поддержания внутренних процессов в котле. Расположение водяной рубашки рядом с зоной горения недопустимо.

- Несоответствие размеров загрузочной камеры и камеры газификации. Слишком малая камера газификации может привести к зависанию крупных поленьев.

- Неправильный размер или направление воздушных сопел.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным.

Смешивание воздуха и пиролизных газов должно быть максимально равномерным. - Некачественно сделанная регулировка потоков первичного и вторичного воздуха, отсутствие принудительной подачи кислорода. Обязательно ставить либо дымосос или дутьевой вентилятор с регулировкой мощности.

Как проверить работу самодельного оборудования?

Итогом длительной работы по выбору проекта котла и воплощению этого проекта в жизнь будет экономичный и надёжный источник тепла. Хорошо работающий котёл обладает следующими качествами:

- Правильно подобранная мощность. Пиролиз обладает малым диапазоном регулировок. Котёл невозможно «придушить» или сильно «разогнать». Горение в этом случае либо прекращается вовсе, либо начинается в камере газификации. Поэтому мощность котла должна соответствовать теплопотерям дома.

- Возможность длительной работы в форсированном режиме. Одной закладки должно хватать на длительное время.

- Лёгкий выход на газификацию, пиролизный факел в камере дожига должен наблюдаться уже через 15–20 минут после розжига.

- Температура газов в дымоходе не должна быть выше 40–60 °C. Если температура выше — увеличиваем площадь теплообменника.

- При тестировании котла после выхода на пиролиз из дымохода должен выходить только углекислый газ и пар. Наличие тёмного дыма и запаха свидетельствует о неполном сжигании топлива.

Полезное видео

В видео демонстрируется изготовление пиролизного котла самостоятельно из заранее подготовленных материалов.

Заключение

При выборе системы отопления стоит обратить внимание на различные виды котлов и дополнительных элементов. Пиролизный котёл отлично подойдёт для получения постоянной температуры теплоносителя в отопительный сезон, не требует частого подбрасывания дров. Однако стоит знать, что для его работы понадобится электричество, котёл требователен к качеству дров.

конструкция и расчет > Домашнее инженерное оборудование

Поскольку котлы, работающие на твердом топливе, стали пользоваться повышенным спросом, их стоимость начала возрастать. Это касается как классических простых агрегатов, так и пиролизных и пеллетных установок. Один из вариантов уменьшения стоимости – заказывать у мастеров либо самостоятельно изготовить пиролизный котел своими руками.

Чертеж пиролизного котла

Исходные данные для вычислений

Существенное понижение цены самодельного агрегата достигается за счет правильного подбора и закупки материалов и комплектующих. Это можно осуществить как с помощью опытного мастера, так и самостоятельно, имея в своем распоряжении чертеж пиролизного котла. По нему определяется количество и номенклатура материалов с таким расчетом, чтобы не покупать их с большим запасом. Дополнительно сэкономить средства позволяет и самостоятельное выполнение работ, единственное условие – умение производить заготовительные и сварочные работы на высоком уровне. Водяная рубашка установки представляет собой сосуд, работающий под давлением, поэтому качество сварных швов должно быть высоким.

Водяная рубашка установки представляет собой сосуд, работающий под давлением, поэтому качество сварных швов должно быть высоким.

Перед тем как сделать пиролизный котел, нужно выяснить, какими должны быть его параметры. Главный из них – тепловая мощность, необходимая для отопления дома. Ее можно высчитать по общей площади всех этажей здания по принципу: на каждые 10 м2 потребно 1 кВт тепловой энергии. Полученное значение умножается на коэффициент запаса, согласно нормативной документации он составляет 1.2. В реальной жизни лучше принимать коэффициент не менее 1.5, поскольку дрова разных пород имеет различную теплоту сгорания.

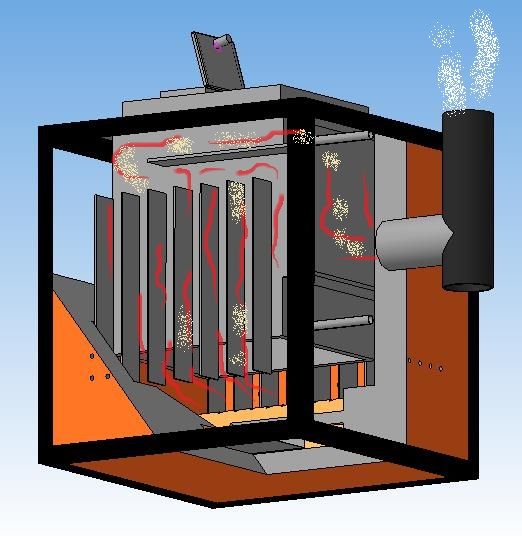

Пиролизные установки работают по одному принципу: газы, выделяющиеся из древесины при горении в топке, дожигаются во вторичной камере. А вот компоновка камер и расположение прочих элементов конструкции может быть разным, примеры конструктивных схем можно увидеть на рисунке.

Схема пиролизного котла

Конструктивные особенности

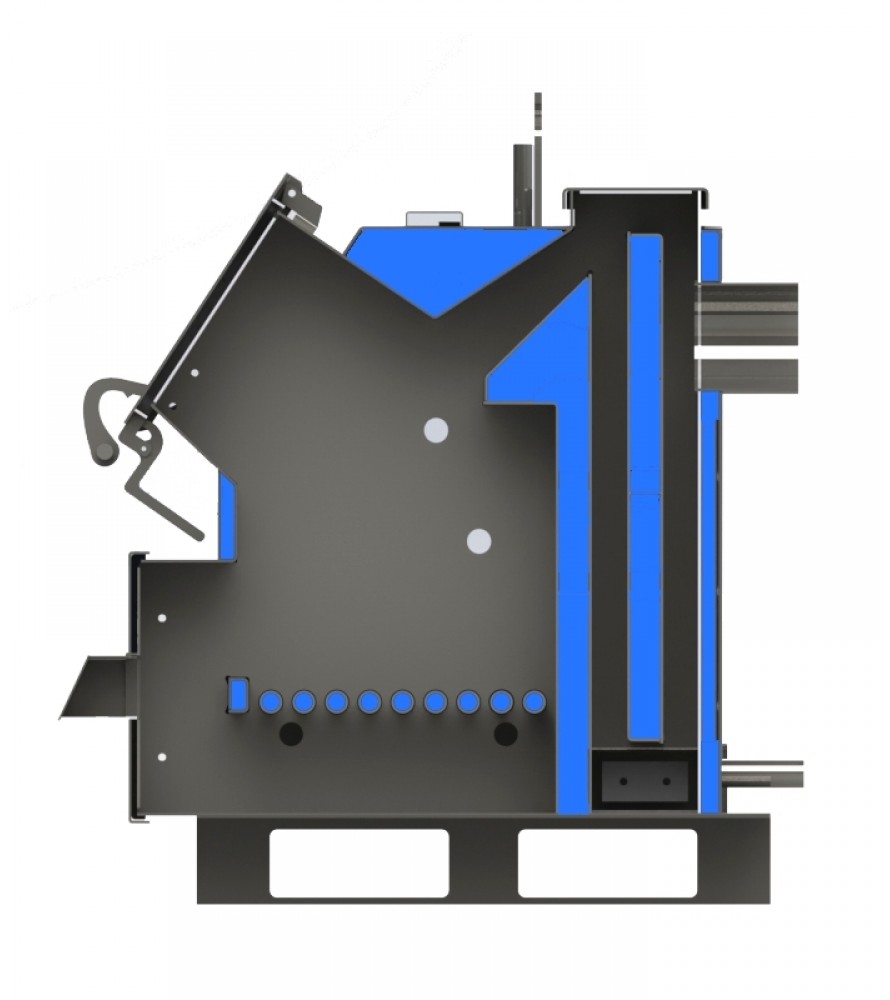

Чаще всего конструкция пиролизного котла, сделанного своими руками, предполагает устройство верхней топки, под которой находится вторичная камера. Такая компоновка наиболее проста в изготовлении и хорошо зарекомендовала себя на пpaктике. Топка и камера сжигания газов облицованы изнутри огнеупopным кирпичом. Воздух подается принудительно вентилятором – нагнетателем через специальные отверстия, между камерами выполнен щелевидный проем, называемый рабочей форсункой. Габаритные размеры проема определяются мощностью установки.

Такая компоновка наиболее проста в изготовлении и хорошо зарекомендовала себя на пpaктике. Топка и камера сжигания газов облицованы изнутри огнеупopным кирпичом. Воздух подается принудительно вентилятором – нагнетателем через специальные отверстия, между камерами выполнен щелевидный проем, называемый рабочей форсункой. Габаритные размеры проема определяются мощностью установки.

Пиролизный газогенератор

Факел пламени из форсунки нагревает днище камеры, под которым находится водяная рубашка. Нагретая вода поднимается и омывает дымогарные трубы теплообменника, по которым уходят продукты сгорания. Таким образом, схема пиролизного котла данной конструкции предусматривает двойной подогрев теплоносителя.

Для розжига дров в задней стенке топки устанавливается клапан прямой тяги, открываемый вручную с помощью рукоятки, вынесенной наружу корпуса. После того как топливо разгорелось, заслонку клапана закрывают, включают нагнетатель, и установка переходит в рабочий режим. Чтобы вся система работала устойчиво и эффективно, вначале потребуется сделать расчет пиролизного котла. Исходить надо из потребной тепловой мощности агрегата.

Исходить надо из потребной тепловой мощности агрегата.

Читайте также полезную статью про принцип работы пиролизного котла.

Выполнение вычислений

Первым делом нужно подобрать размеры проема форсунки. Самый простой способ – приобрести готовое изделие, рассчитанное под определенную мощность, такие имеются в продаже для установок разных производителей, например, ATMOS. Другой путь несколько труднее, зато гораздо дешевле: изготовить проем необходимого сечения в шамотном кирпиче, который будет уложен на днище топки. Габаритные размеры щелевидного проема для разных значений мощности представлены в таблице 1.

Таблица 1

| Потребная мощность, кВт | 25 | 32 | 50 | 80 | 100 |

| Длина проема, мм | 120 | 140 | 150 | 200 | 200 |

| Ширина проема, мм | 30 | 30 | 30 | 30 | 40 |

Самодельный пиролизный котел длительного горения можно изготавливать с произвольными размерами топки, которые рассчитываются по такой схеме:

- Теплота сгорания древесины – 2,8 кВт/кг, плотность – 400 кг/м3.

Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров.

Чтобы обеспечить мощность 10 кВт, нужно за 1 час сжигать 10 / 2,8 = 3,6 кг дров. - Учитывая, что между поленьями в топке остается пустое прострaнcтво, нужно принять коэффициент заполнения 0,5. Тогда полезный объем камеры на 1 час работы составит: 3,6 / 400 / 0,5 = 0,018 м3.

- Приняв длину полена равной 0,6 м, а высоту первичной камеры – 0,5 м, высчитывается ее полезная ширина на 1 час работы: 0,018 / 0,6 / 0,5 = 0,06 м.

- Чтобы загружать топливо 1 раз в 10 часов, полезный объем должен быть: 0,018 х 10 = 0,18 м3. Тогда при прежних значениях глубины и высоты полезная ширина будет: 0,18 / 0,6 / 0,5 = 0,6 м. Окончательные габариты – 0,6 м х 0,6 м х 0,5 м.

Самодельный пиролизный котел

Следующий шаг – подбор вентилятора – нагнетателя, который устанавливается на самодельные пиролизные котлы и обеспечивает подачу воздуха в обе камеры. Устройства подбираются по производительности, которая зависит от мощности установки, эти данные можно взять по Таблице 2.

Таблица 2

| Мощность установки, кВт | 25 | 32 | 50 | 80 | 90 | 100 |

| Производительность нагнетателя, м3/ч | 98,5 | 195,9 | 242,2 | 253,2 | 284,8 | 316,5 |

| Полезный объем топки, м3 | 0,22 | 0,24 | 0,35 | 0,42 | 0,47 | 0,52 |

Дымовые газы, покидающие вторичную камеру, имеют достаточно высокую температуру. Чтобы не выбрасывать это тепло на улицу впустую, применяется жаротрубная схема изготовления пиролизного котла. В соответствии с ней, дымовые газы, проходя через дымогарные трубы теплообменника, охлаждаются до температуры 150–200 ⁰С, отдавая свою теплоту водяной рубашке. Чтобы рассчитать полезную площадь теплового обмена, нужно определить такие исходные данные:

- температуру теплоносителя в подающем и обратном трубопроводах t1 и t2;

- температуру дымовых газов на входе в теплообменник и на выходе из него Т1 и Т2.

Далее, определяется разность температур ∆t= t1 — t2 и ∆Т = Т1 — Т2. После этого можно посчитать величину температурного напора τ, ⁰С:

τ = (∆Т — ∆t) / ln (∆Т / ∆t)