технология горячей и холодной ковки

Встретить кованые изделия можно в различных сферах жизни человека. Оконные решётки, ограждения, фонари, садовая мебель и другие изделия, сделанные в процессе ковки, смотрятся изысканно и привлекают взгляды прохожих. Даже при развитии самодельных технологий, ковка металла не отошла на второй план. Она продолжает набирать популярность с новой силой.

Кованные воротаВиды ковкиКовка металла — процесс, который применяется для изменения формы и размера заготовок. Обработка проводится с помощью специальных приспособлений и инструментов. Заготовки могут нагреваться или оставаться комнатной температуры. Процесс делится на два метода — горячий и холодный.

Горячий метод ковкиГорячая ковка металла подразумевает под собой процесс обработки заготовки после её разогревания. Повышение температуры требуется для того, чтобы металл стал более пластичным и податливым. Температура разогрева зависит от вида используемого материала. После нагревании проще обрабатывать деталь. Делать это можно без использования рычагов и специального оборудования.

После нагревании проще обрабатывать деталь. Делать это можно без использования рычагов и специального оборудования.

Холодный метод ковкиЧтобы нагревать металл, в мастерских устанавливаются кузнечные горны. В качестве топлива используется коксовый уголь. Он насыщает металл углеродом во время нагревания. Однако не всем мастерам подходит горячая ковка. Связано это с увеличением затрат на топливо для горна и запретами на использование огнеопасного оборудования в гаражах.

Это процесс обработки металла, который не требует установки нагревательного оборудование и расхода средств на покупку топлива. Соединяются заготовки с помощью сварки, а изгибаются и прессуются специальными приспособлениями. Холодная ковка — менее затратный процесс, которые не требует дополнительного места в мастерской и соблюдения жестких требований пожарной безопасности.

Однако у холодной ковки есть существенные минусы. Металл без нагрева с трудом изменяет свою форму. Чтобы облегчить труд, мастеру нужно использовать ручное оборудование, работа которого основана на рычагах. Допущенные ошибки исправить нельзя.

Чтобы облегчить труд, мастеру нужно использовать ручное оборудование, работа которого основана на рычагах. Допущенные ошибки исправить нельзя.

Ковка своими руками — трудоемкий процесс, который требует от человека правильного выбора обрабатываемого металла и инструментов. Проще применять метод холодной обработки, однако он не даёт тех возможностей что горячий и не терпит ошибок.

ИнструментыКовка металла в домашних условиях потребует от мастера не только свободного помещения и ручных инструментов, но и дополнительных приспособлений. Они облегчат труд, улучшат результат и производительность.

Инструменты для ковкиДля холодной ковкиОборудование для холодного метода обработки основано на взаимодействии материала и рычагов:

- Улитка. Инструмент для создания спиралей из металлических прутов.

- Твистер. Приспособление, на которое можно установить электродвигатель. Предназначено для скручивания двух и более прутов вместе.

- Пресс.

- Фонарик. Приспособление для создания объёмных спиралевидных деталей.

- Волна. По названию понятно, что с помощью этого инструмента заготовкам придаётся форма волны.

Нельзя забывать про верстак, сварочный аппарат, балкарку, тиски. Специальные приспособления можно изготовить самостоятельно или купить.

Горячая ковка металла проводится с использованием других инструментов. Общий список:

- Наковальня. Рабочий стол для обработки заготовок.

- Горн. Приспособление для разогрева деталей. Может быть как самодельное, так и покупное. Важно, чтобы с его помощью можно было нагревать материалы до 1500 градусов.

- Шпераки. Специальные наковальни для проведения декоративной обработки.

- Ручные инструменты. К ним относится кувалда, щипцы, ручник.

Чтобы выполнять декоративные работы, понадобится набор фасонных молотков.

Металл для ковки нужно выбирать с умом. При высоком показателе пластичности с заготовкой будет просто работать, однако прочность готовой детали будет низкая. Декоративной обработке лучше поддаются цветные металлы. Однако они менее прочные, чем черные. Популярна ковка стали и железа. Эти материалы прочные и стоят недорого.

Если говорить о выборе стали, требуется учитывать процентное содержание углерода в её составе. Оптимальный показатель — 0.25%. Также нужно выбирать материал с наименьшим количеством примесей в составе, поскольку они ослабляют структуру стали.

Основные моменты ковкиКовка своими руками требует от человека внимательности и осторожности. При работе с металлами нужно использовать защитную экипировку. Две основные технологии ковки — холодная и горячая.

Две основные технологии ковки — холодная и горячая.

Холодная ковка металла в домашних условиях подразумевает под собой простой технологический процесс, состоящий из нескольких этапов:

- В первую очередь, мастер должен создать эскиз будущего изделия.

- С помощью специальных приспособлений, которые описаны выше, и ручных инструментов человеку нужно создать узоры, присутствующие на эскизе.

- Последним этапом является сборка деталей в одну конструкцию. На рабочем столе располагаются готовые узоры. Мастеру нужно соединить их с помощью сварочного аппарата вместе.

Достаточно научиться работать со сваркой, чтобы успешно создать изделие холодным методом. После сборки конструкции сварочные швы зачищаются и покрываются защитным составом. Изделие можно покрасить в любой цвет.

Горячий способ ковкиПроцесс обработки металлических заготовок горячим методом более сложный и трудоемкий. Этапы:

Этапы:

- В первую очередь, создаётся эскиз.

- Заготовки нагреваются в горне. Температура выбирается в зависимости от используемого вида материала. Можно разогревать всю поверхности или нагревать выборочные участки, которые будут обрабатываться.

- Осадка. Выполняется ударами молота.

- При помощи молота увеличивается длина заготовки.

- Фасонными молотками можно выполнить изгибы раскалённой заготовки.

Если нужно скрутить две нагретых детали, используется твистер. При проведении горячей обработки нужно знать, как температура воздействует на визуальные изменения металлической поверхности. Кузнецы не использующие термометры на глаз определяют примерную температуру. Для точной работы желательно купить промышленный пирометр.

Ковка металла считается популярным методом обработки металлических заготовок. В зависимости от методики, ею может заниматься человек без опыта в любом свободном помещении.

Новичкам желательно сначала обучиться холодной ковке.

Новичкам желательно сначала обучиться холодной ковке.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

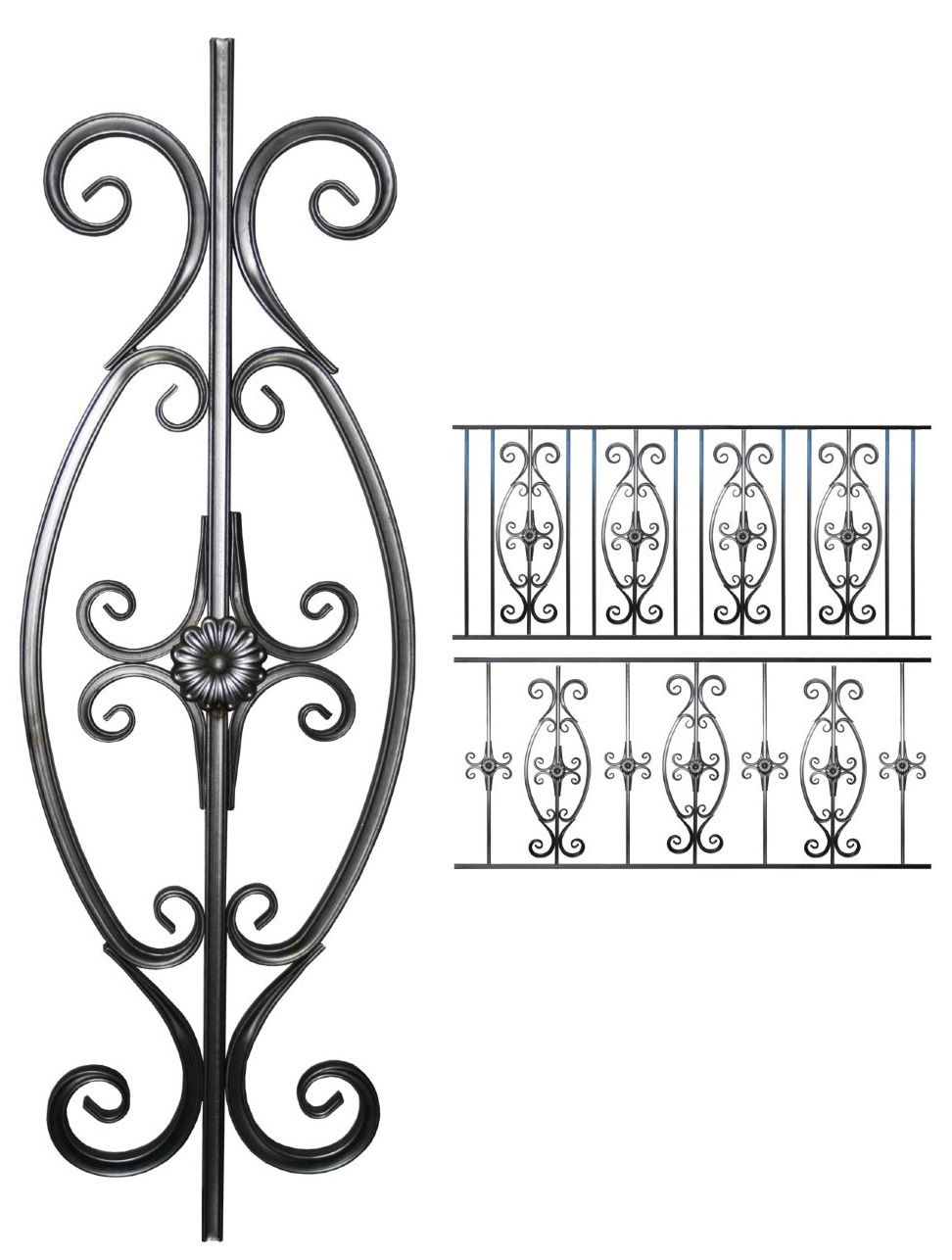

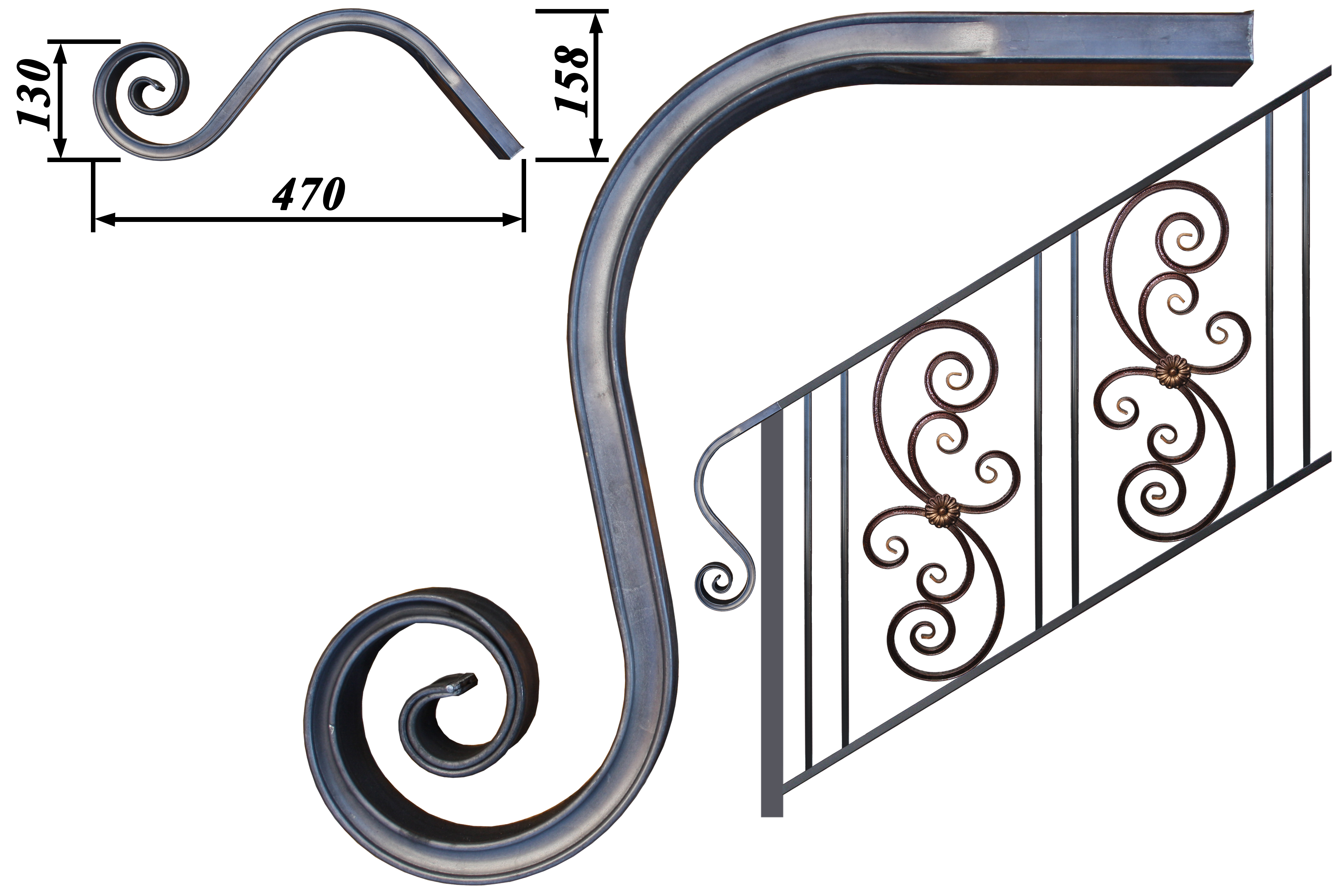

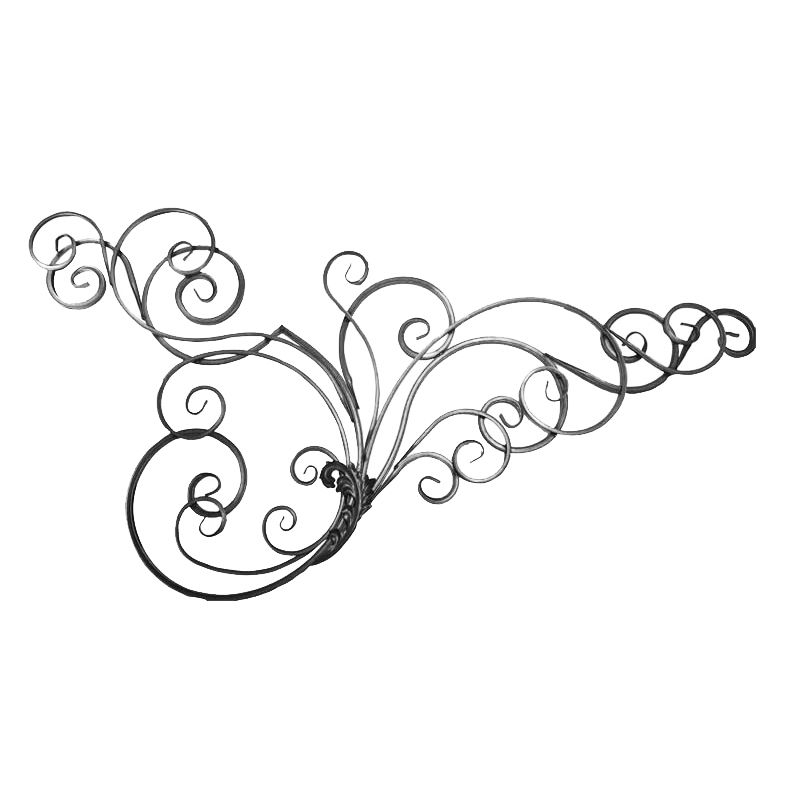

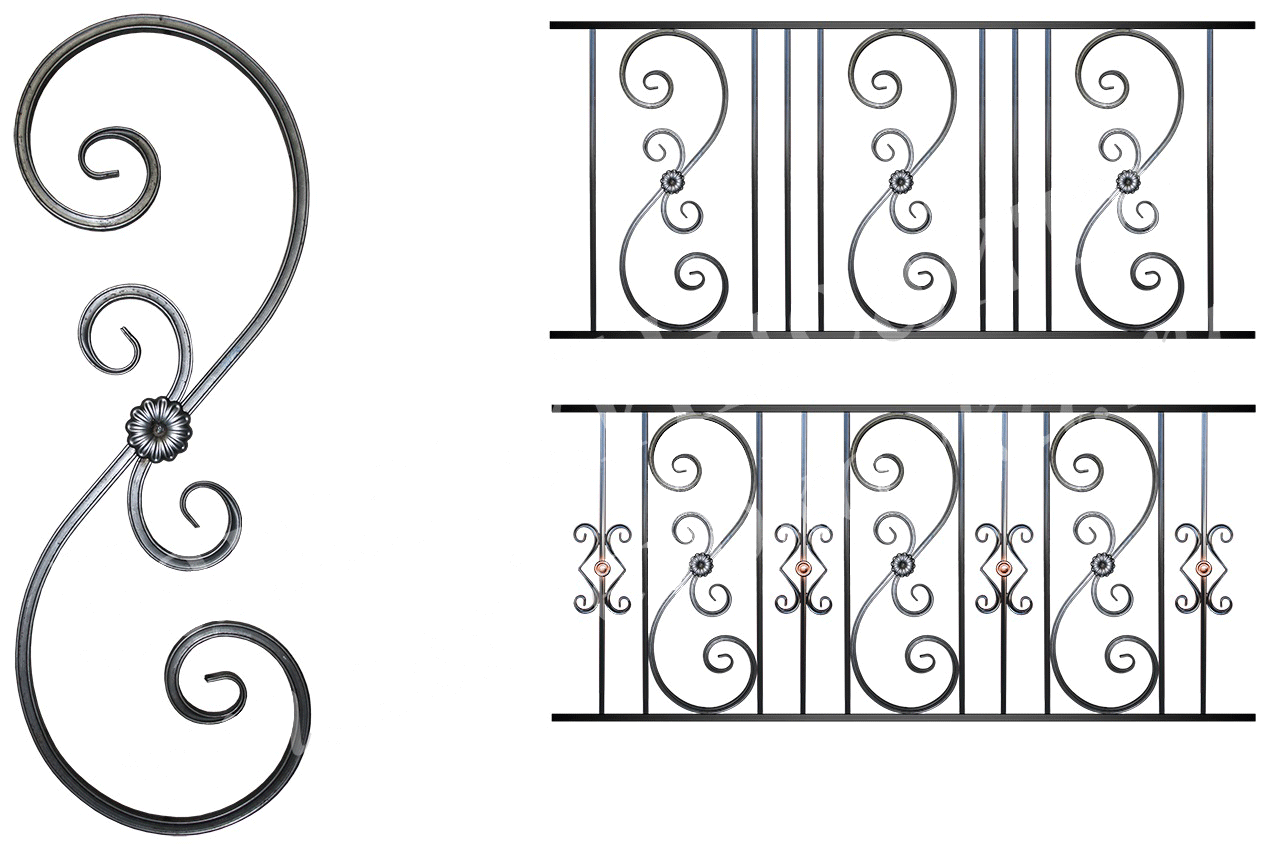

ворота, заборы, калитки, лавочки, лестницы, козырьки, ограждения, накладки, волюты; картинки

Традиционным методом обработки металла является горячая ковка. Но данная технология подразумевает продолжительную и кропотливую работу. Альтернативой является холодная ковка – метод, позволяющий в короткие сроки производить обработку большого количества материала. С помощью данной технологии выпускаются самые разнообразные изделия и элементы, перечень и иллюстрации которых представлены в статье.

Но данная технология подразумевает продолжительную и кропотливую работу. Альтернативой является холодная ковка – метод, позволяющий в короткие сроки производить обработку большого количества материала. С помощью данной технологии выпускаются самые разнообразные изделия и элементы, перечень и иллюстрации которых представлены в статье.

Картинки

Отметим также, что холодная ковка в той или иной мере может присутствовать во всех других разделах нашей галереи, поэтому рекомендуем перейти на ее главную страницу и выбрать раздел интересующих изделий для просмотра.Изделия: калитки, лавочки и прочие

Технология холодной ковки как нельзя лучше подходит для производства масштабных изделий, т.е. отличающихся средними и большими размерами. Обусловлено это тем, что для подготовки и ручной обработки такого огромного количества металла у кузнеца уходит много времени, что в итоге отрицательно влияет на итоговую стоимость предмета.

Для работы с металлом по холодной технологии используется оборудование, позволяющее снижать трудозатраты и экономить время, что гарантирует доступные по цене решения. Таким образом, по методу холодной ковки чаще всего производятся:

Прозрачный забор, холодная ковка. Фото Интеграл

Кованое газонное ограждение. Компания Фаворит

Элементы

Посредством холодной ковки выпускаются также и элементы различных форм и размеров. Нередко для изготовления или декорирования предмета из металла требуется большое количество одинаковых деталей. В таких случаях холодный метод является лучшим решением.

Накладка, штамповка. Фото АртМеталл

Заготовкам посредством гибки и опрессовывания придается нужная форма. Подобные декоративные элементы, называемые штампованными, отличаются низкой стоимостью и типовым дизайном. Однако с их помощью возможно собирать (сваривать) интересные композиции, прекрасно дополняющие разные изделия.

Оборудование

Для обработки металлических заготовок используется различное по техническим характеристикам оборудование, а также инструменты и приспособления.

Наибольшей популярностью у мастеров пользуются ручные станки для холодной ковки: улитка, твистер, волна, глобус, гнутик. Каждый из данных механизмов предназначен для изготовления определенных элементов и гибки заготовок с сечением конкретных форм. Например, у исполнителей особенно востребовано устройство для ковки профильных труб, так как из данного материала изготавливается каркас многих изделий и конструкций.

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Станки не отличаются сложным строением, поэтому нередко подобные устройства собирают самостоятельно. В зависимости от потребностей исполнитель производит своими руками улитку для завитков, торсион для скручивания полос и прутков, глобус для гибки объемных деталей и т.д.

Станки с электроприводом характеризуются большей производительностью, что позволяет выпускать достаточно значительное количество элементов. Поэтому подобные устройства эксплуатируются на производстве в небольших компаниях. Электрические станки также нередко собираются своими руками.

Поэтому подобные устройства эксплуатируются на производстве в небольших компаниях. Электрические станки также нередко собираются своими руками.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Однако, не все мастера обладают свободным временем, необходимым для самостоятельного производства станков. Некоторые исполнители не имеют достаточно знаний для сборки устройств своими руками. В таких случаях лучше приобрести механизм заводского изготовления: с ручным или автоматическим управлением, улитку или другие станки.

Еще большей степенью автоматизации обладает универсальное оборудование – агрегаты с ручным (рычажным) управлением или установки, дополненные пультом управления.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Инструменты и приспособления, среди которых особенно востребованы кондукторы, представляют собой ручные предметы и механизмы соответственно, которые в большинстве случаев производятся самостоятельно.

Наличие оборудования, инструментов и приспособлений позволяет производить изделия холодной ковки своими руками, не обращаясь за помощью к специалистам.

Где купить, заказать

Изделия холодной ковки, изготовленные профессионалами, отличаются более высоким качеством и надежностью. Приобрести готовый предмет можно у сотрудников компаний, присутствующих в разделе «Где купить или заказать кованые изделия». Специалисты предлагают различные по дизайну решения для интерьера, архитектуры здания и ландшафта.

У покупателей компаний, которые представлены в разделе «Где купить кованые элементы», наиболее востребованы штампованные листья, волюты, завитки, накладки и другие детали.

Метки: изделия холодной ковки, элементы холодной ковкиинструмент для холодного способа, виды обработки, инструкция, видео и фото

Ковка своими руками — дело не простое, но в то же время очень интересное, причем освоить это мастерство может каждый. Я расскажу об основных нюансах этой работы и ознакомлю вас с азами ковки.

Ковка позволяет изменять форуму и размер металлической заготовки

Виды ковки

Ковка — это один из видов обработки металла, позволяющий изменять форму и размер заготовки. Ковку подразделяют на два вида:

Виды ковки

Далее я расскажу о каждом из ее видов.

О горячей ковке

Смысл горячей ковки заключается в том, что перед обработкой заготовка подвергается нагреву до определенной температуры. Это повышает пластичность металла, и таким образом увеличивает возможности мастера.

Горячая ковка подразумевает обработку разогретой до высокой температуры детали

Достоинства:

- Высокая пластичность заготовки. Благодаря этому упрощается работа. Кроме того, мягкий металл позволяет без особого труда изменять форму и размеры заготовки;

- Универсальность. Данный метод позволяет использовать любые заготовки. Это значительно расширяет возможности мастера.

Нагрев заготовок осуществляется в кузнечном горне

Недостатки:

- Дополнительные затраты.

Для разогрева заготовок до ковочной температуры необходимо обустроить кузнечный горн. Кроме того, требуются дополнительные затраты на топливо;

Для разогрева заготовок до ковочной температуры необходимо обустроить кузнечный горн. Кроме того, требуются дополнительные затраты на топливо; - Требовательность к температурным режимам. Чтобы заниматься горячей ковкой нужны определенные знания, позволяющие определять температуру «на глаз». Подробней об этом я расскажу ниже.

О холодной ковке

Для холодной ковки не требуется горн, так как обработка заключается в изгибании холодных заготовок, их прессовании и сварке.

Холодная ковка выполняется на специальном оборудовании и не требует нагрева обрабатываемых деталей

Достоинства. Холодная ковка обладает следующими достоинствами:

- Доступность. Обустроить мастерскую для холодной ковки гораздо проще, так как не нужна печь. К тому же для этого требуется меньше затрат;

- Безопасность. Отсутствие высоких температур положительно сказывается на общей безопасности.

Недостатки. У этого вида ковки тоже имеются минусы:

- Холодная ковка предоставляет меньше возможностей. Многие операции, которые можно выполнить горячей ковкой, для холодной обработки недоступны;

- Невозможность исправления брака. Холодная обработка осуществляется с использованием заготовок-полуфабрикатов. В результате ошибку, как правило, нельзя исправить;

Для холодной ковки используются пруты квадратного и круглого сечения

- Ограниченность заготовок. Холодным способом можно изготавливать определенный набор деталей, который зависит от вашего оборудования. Причем для этих целей используются пруты квадратного или круглого сечения.

Диаметр и размеры сечения заготовок, с которыми можно работать, так же зависят от используемого оборудования.

Инструменты

Для ковки холодной

Рассмотрим инструмент для холодной ковки своими руками:

- Гнутик.

Позволяет изгибать заготовку под определенным углом, а также изготавливать дугообразные детали;

Позволяет изгибать заготовку под определенным углом, а также изготавливать дугообразные детали;

Гнутик позволяет изгибать пруты

- Улитка. Это приспособление позволяет создавать спиралевидные узоры;

- Волна. Станок, который выполняет синусоидальные, т.е. волнообразные детали;

- Твистер. Позволяет скручивать заготовку вдоль оси для получения винтообразных деталей;

Твистер позволяет скручивать прут вдоль своей оси

- Фонарик. Позволяет получить объемную спиралевидную деталь, которая так и называется — фонарик;

- Станок для колец. Как несложно догадаться, позволяет создавать кольца;

- Раскаточный станок. Этот станок позволяет спрессовывать заготовки для изготовления так называемых «лапок» и пик. Кроме того, с его помощью выполняют вытягивание заготовки путем уменьшения ее сечения;

На раскаточном станке можно спрессовывать заготовки

- Сборочный стол.

На нем выкладываются все готовые детали, и при помощи сварочного аппарата соединяются в единую конструкцию.

На нем выкладываются все готовые детали, и при помощи сварочного аппарата соединяются в единую конструкцию.

Кроме того, существуют универсальные инструменты, которые позволяют выполнять такие операции, как:

- Клепка;

- Резка;

- Опрессовка;

- Придание объема и пр.

Кузнечный станок позволяет выполнять любые операции холодной ковки

Отдельно следует сказать о промышленных станках. Цена на них составляет около 5000-6000 долларов США, но зато один станок способен выполнить все операции холодной ковки. Примером таких станков служит аппарат от МАН «Мастер-2».

Для горячей ковки

При горячей ковке используют совсем другой набор инструментов:

- Горн. Представляет собой печь, которая позволяет нагревать заготовки до 1400 градусов. Без такой высокой температуры горячая ковка невозможна;

- Наковальня. Опора, на которой осуществляется обработка метала;

Наковальня служит опорой на которой обрабатываются детали

- Шпераки.

Наковальни, на которых осуществляется художественная ковка;

Наковальни, на которых осуществляется художественная ковка; - Кувалда и Ручник. Это основные инструменты кузнеца, которыми наносятся удары для придания определенной формы изделию.

При помощи кувалды осуществляют сильные удары, поэтому ее вес составляет от четырех до восьми килограмм. Ручник же используют для окончательной обработки заготовки. Его вес находится в пределах 0,5-2,0 кг;

Кувалда — основной инструмент для горячей ковки

- Клещи. Позволяют доставать из горна и удерживать заготовку. Под разные профили и размеры заготовок существуют разные виды горновых клещей;

- Фасонные молотки. При помощи этих молотков выполняется художественная ковка из металла. С их помощью делают загнутые заготовки, а также придают изделиям определенную форму.

Фасонные полотки применяются для художественной ковки

Чтобы упростить работу, можно использовать механические молоты . Такие станки имеются в продаже, или же вы можете сделать механический молот самостоятельно.

Металл для ковки

Для ковки, вне зависимости от ее типа, главное качество металла — это его пластичность. От нее зависит насколько удобно и просто изменять форму заготовки. В то же время, следует помнить, что чем больше пластичность металла, тем ниже его прочность.

Медные заготовки пластичные, но очень дорогие

Если вас интересует художественная ковка – металл можно использовать следующий:

- Медь;

- Сталь;

- Латунь;

- Дюралюминий;

- Всевозможные сплавы на основе меди и алюминия.

Несмотря на то, что цветные металлы более пластичные, для художественной ковки обычно используют сталь. Это связано, прежде всего, с ее низкой стоимостью, что позволяет снизить и цену кованых изделий. Кроме того, сталь обладает более высокой прочностью.

На фото сталь разогретая — самый распространенный метал для ковки благодаря низкой стоимости и высокой прочности

При выборе стали для ковки необходимо уделять внимание следующим ее параметрам:

- Содержание углерода.

Этот показатель должен находиться в пределах 0,25%;

Этот показатель должен находиться в пределах 0,25%; - Минимальное количество примесей. Сталь должна содержать как можно меньше примесей, таких как молибден, сера, хром и фосфор.

Избегайте использования инструментальных и конструкционных сталей, так как они очень плохо поддаются ковке.

Надо сказать, что в наше время обычно пользуются заводскими заготовками при ковке, к которым относятся всевозможные пруты круглого и прямоугольного сечения, а также листовой металл и пр. Это избавляет от необходимости подбирать металл и делать заготовки самостоятельно.

Основные моменты ковки

Холодный способ ковки

Процесс холодной ковки достаточно простой, и состоит всего из нескольких этапов:

| Иллюстрации | Описание действий |

Создание эскиза. Эскиз служит проектом, поэтому на нем необходимо изобразить конструкцию, которую вы собираетесь сделать, и указать на ней все узоры и их расположение. Имейте в виду, что узоры должны соответствовать вашему оборудованию, на котором вы будете заниматься ковкой. | |

| Изготовление узоров. Все узоры, которые имеются на эскизе, изготавливаются из заготовок на вышеперечисленном оборудовании — детали изгибаются, спрессовываются, вытягиваются и т.д. | |

Сборка конструкции. Эта работа выполняется так:

|

Таким образом, в процессе холодной сварки никаких ударов молота не выполняется. Поэтому, чтобы освоить мастерство, главное разобраться как работают различные инструменты или станок. Кроме того, нужно уметь обращаться со сварочным аппаратом.

Горячий способ ковки

Горячая ковка тоже включает в себя несколько этапов, но сам процесс обработки металла гораздо более сложный, требующий определенных навыков и физической подготовки.

Работа осуществляется в такой последовательности:

| Иллюстрации | Описание действий |

| Подготовка эскиза. Как и при холодной ковке, работа начинается с подготовки проекта. | |

| Нагрев в горне. Заготовка нагревается до температуры от 800 до 1250 градусов. Нагрев может происходить как общий, т.е. всей заготовки, так и локальный — того участка детали, с которым вы планируете работать. | |

Обработка. Данный процесс обычно включает в себя выполнение нескольких основных операций:

|

К горячей ковке относится еще и так называемая свободная ковка . Однако этот процесс осуществляется в заводских условиях на специальных прессах, и подразумевает обработку многотонных заготовок. Поэтому к ковке в традиционном понимании этого слова подобная обработка металла не имеет никакого отношения.

Надо сказать, что в процессе горячей ковки важно не только научиться обрабатывать металл, но и разбираться в температурных режимах. Как я уже с казал выше, черные металлы нагреваются до температуры 800 до 1250 градусов.

Как я уже с казал выше, черные металлы нагреваются до температуры 800 до 1250 градусов.

Так как термометром измерить температуру невозможно, необходимо ориентироваться по цвету. Для этого надо запомнить, что при разогреве до 800 °C метал становится светло-вишнево- красным. При дальнейшем повышении температуры металл изменяет свой цвет от светло-красного до оранжевого и светло-желтого (1250 °C)

Вот и все основные моменты ковки, о которых я хотел вам рассказать.

Вывод

Теперь вы знаете что представляет собой процесс ковки, а также какими способами и как выполняется подобная обработка металла. Обязательно посмотрите видео в этой статье, а если какие-то нюансы вам непонятны — пишите комментарии, и я обязательно вам отвечу.

Понравилась статья? Подписывайтесь на наш канал Яндекс.ДзенРасчет холодный, ковка горячая: кузница как хобби и бизнес | Kron Investment Group

Кузнечному ремеслу тысячи лет, но в индустриальный век оно так же востребованоКузнечному ремеслу тысячи лет, но в индустриальный век оно так же востребовано

Художественная ковка остается востребованной даже в индустриальном обществе, а изделия, выполненные методом горячей и холодной ковки, украшают современные здания, коттеджи и дорогие интерьеры.

Хотя кузнечному ремеслу тысячи лет, технологии ковки и оборудование для кузниц тоже модернизируется. Скорость выполнения работ и объемы заказов сложно охватить ручным трудом. Этим можно объяснить рост популярности холодной ковки, как наиболее дешевого и высокопроизводительного производства.

С помощью станка выполнение однотипных элементов, из которых с помощью сварки собирают кованые ворота, решетки, ограждения, беседки и прочее, ускоряется в несколько раз. И только горячая ковка остается преимущественно ручным ремеслом – дорогостоящим, но очень востребованным из-за своей эксклюзивности.

Кузнечное оборудование для горячей и холодной ковки

Успешная работа любого мастера, в особенности в области кузнечного дела, зависит от правильно подобранного кузнечного оборудования. Продешевив в подборе инструмента, можно обречь себя на потерянное время, переделывание испорченных деталей и дальнейший дорогостоящий ремонт кузнечного оборудования.

Как правило, стандартный набор для горячей ковки в кузнице включает в себя:

- наковальню;

- кузнечный горн;

- кузнечный инструмент;

- ванну для закалки деталей;

- ящики для инструментов и угля;

Это набор может быть расширен шпераками и различными дополнительными устройствами.

Набор оборудования для холодной ковки предполагает наличие:

- пневмомолота;

- сварки для художественной ковки;

- кузнечного станка для холодной ковки;

- кузнечного пресса для холодной ковки;

- ручных станков для холодной ковки (корзинка, гнутик, твистер, улитка, волна и другие).

Как выбрать кузнечное оборудование для горячей ковки?

В первую очередь нужно определиться с объемом работ и техническими требованиями к устройству.

Современная наковальня Ц402-11 с опорным устройством из массивного брусаСовременная наковальня Ц402-11 с опорным устройством из массивного бруса

При выборе горна, например, важными характеристиками являются:

- число зон для разогрева;

- тип используемого топлива;

- переносной или стационарный тип;

- допустимый вес обрабатываемого изделия;

- наличие вытяжки для вентиляции продуктов горения.

Наковальня представляет собой опорное устройство для деформации металла холодным и горячим способом и применяется для кузнечных работ в ремонтной или слесарной мастерской.

Элементы наковальни – «лицо», «рога», «лапы» – предназначены для выполнения различных операций. Изделие изготавливается литьевым методом, при этом поверхности в зависимости от их назначения в процессе ковки оставляют закаленными или незакаленными.

Основание выполняется из массивного деревянного бруса и соединено с наковальней крепежом (скобами). Отверстия наковальни разного сечения (круглые, квадратные) позволяют вставлять в опору шпераки, небольшие дополнительные наковальни – до 4 кг. Они предназначены для ковки мелких элементов и гибки изделий сложной формы.

Наковальня подходит для работы с железом, никелевыми сплавами, сплавами цветных металлов, латунями, легированными свинцом, никелем, Al. При художественной ковке наковальня используется для работ с бронзой.

Ванны для закалки ограничиваются такими параметрами, как объем, количество емкостей и максимально возможные габариты изделия.

Для организации рабочего пространства следует оборудовать кузню также средствами хранения инструментов и топливом для розжига (при использовании горнов, работающих на твердотельном топливе).

Ошибки при выборе оборудования для кузни

При освоении кузнечного ремесла, важно определиться, какой вид ковки вы будете осваивать – от этого зависит комплект оборудования.

Многие сталкиваются с двумя проблемами – желанием приобрести сразу все необходимое оборудование по максимуму – для воплощения художественных замыслов, но на начальном этапе потребуется далеко не все. Поэтому стоит прописать список первоочередных и последующих закупок оборудования, в зависимости от того, какие заказы вы будете делать.

Третий фактор – естественное стремление сэкономить. И это может привести как к повторным тратам, так и к низкой эффективности производства, если речь идет о производительности оборудования для холодной ковки.

Бюджеты на старте нового бизнеса или направления вынуждают считать затраты и соотносить их с минимальным набором оборудования для оснащения кузницы. Но если бизнес будет развиваться, стоит следить за новостями производителей кузнечного оборудования, чтобы оставаться в курсе новых разработок и инноваций, которые могут пригодиться в будущем.

Горячая и холодная ковка, отличия

Художественная ковка всегда высоко ценилась, но особенную популярность она приобрела в современном мире. Кованые изделия, стали незаменимым декоративным элементом в большинстве частных домов и городских квартир. Ими украшают балконы, окна и даже делают предметы интерьера. Вместе с массовым распространением, появились также новые виды ковки, на сегодня их два:

Художественная ковка всегда высоко ценилась, но особенную популярность она приобрела в современном мире. Кованые изделия, стали незаменимым декоративным элементом в большинстве частных домов и городских квартир. Ими украшают балконы, окна и даже делают предметы интерьера. Вместе с массовым распространением, появились также новые виды ковки, на сегодня их два:

- горячая ковка;

- холодная ковка.

Тонкости обработки металла при холодной ковке

Каждая из этих методик обработки металла, имеет свои особенности и сферу применения. Холодная ковка сегодня встречается достаточно часто в силу своей дешевизны из-за штамповки однотипных изделий на станке. Особенностью этого вида ковки, является применение стандартных заготовок, которые вследствие обработки специальным оборудованием, приобретает нужную форму и размер изделия. В процессе работы металл не нагревается, а для соединения всех деталей используют сварку. При этом места соединения получаются грубыми, а потому требуют дальнейшего обжига. Из-за того, что металл остается холодным, времени для изготовления деталей таким методом необходимо немало. Данный метод позволяет существенно снизить стоимость кованых изделий, но при этом они будут выглядеть так, словно были собраны из конструктора. А говорить об их художественной составляющей вообще не приходится.

Особенностью этого вида ковки, является применение стандартных заготовок, которые вследствие обработки специальным оборудованием, приобретает нужную форму и размер изделия. В процессе работы металл не нагревается, а для соединения всех деталей используют сварку. При этом места соединения получаются грубыми, а потому требуют дальнейшего обжига. Из-за того, что металл остается холодным, времени для изготовления деталей таким методом необходимо немало. Данный метод позволяет существенно снизить стоимость кованых изделий, но при этом они будут выглядеть так, словно были собраны из конструктора. А говорить об их художественной составляющей вообще не приходится.

Тонкости обработки металла при горячей ковке

Главным отличием горячего метода обработки металла, считается возможность изготовления необычных, эксклюзивных изделий и деталей. Метод горячий ковки, предусматривает нагревание металла, ввиду чего он становится мягким и пластичным. С раскаленным металлом можно делать что угодно, и предавать ему любую форму. После обработки металла кузнец опускает изделие в холодную воду, где деталь остывает. Горячая ковка требует гораздо большей затраты времени и сил, но конечный результат того стоит. Кузнец может выполнить любое изделие по индивидуальному заказу с учетом всех требований и желаний клиента, что невозможно при холодной ковке. Несмотря на то, что горячая ковка – метод ручной работы, требующий немалого опыта, результат того стоит. Именно горячая ковка позволяет создавать множество уникальных металлических изделий по индивидуальным эскизам заказчика, придавая эксклюзивность предметам интерьера.

После обработки металла кузнец опускает изделие в холодную воду, где деталь остывает. Горячая ковка требует гораздо большей затраты времени и сил, но конечный результат того стоит. Кузнец может выполнить любое изделие по индивидуальному заказу с учетом всех требований и желаний клиента, что невозможно при холодной ковке. Несмотря на то, что горячая ковка – метод ручной работы, требующий немалого опыта, результат того стоит. Именно горячая ковка позволяет создавать множество уникальных металлических изделий по индивидуальным эскизам заказчика, придавая эксклюзивность предметам интерьера.

В каталоге нашего сайта вы можете найти огромный ассортимент изделий, выполненных исключительно горячей методикой обработки металла. Каждое из них поразит вас своим качеством, прочностью и приятным внешним видом.

Холодная и горячая ковки | «ТехИнКов»

Опубликовано:Заборы, ворота, решетки, ограждения, кованая мебель и другие элементы интерьера мастера нашей компании изготовят для вас из металла. В зависимости от того, какой результат требуется заказчику, мы применяем холодный или горячий способ ковки.

В зависимости от того, какой результат требуется заказчику, мы применяем холодный или горячий способ ковки.

Технологические особенности холодной ковки

Холодная ковка очень созвучна своему наименованию. Во время ее применения металл обрабатывается без нагревания, температура повышается только в местах швов и стыков. Такой способ имеет название машинный.

При помощи специального оборудования наши специалисты вырезают и изгибают заготовки, которые впоследствии скрепляются сваркой. С целью обеспечения оптимального качества готового изделия, до начала выполнения холодной ковки мы проводим проверку металла на чистоту. Кроме этого, для того чтобы изделие не деформировалось, металл прокаливается.

Холодный способ не считается особо сложным. Во время его применения наши мастера создают стандартные элементы ковки. Именно по этой причине стоимость изделий, которые наша компания производит таким способом, весьма недорогая.

Холодная ковка имеет и ряд других положительных аспектов:

- высокая скорость изготовления;

- отличное качество;

- точность размеров.

Главным отрицательным качеством этого способа принято считать невозможность изготовления изделий со сложными формами и орнаментами. Именно по этой причине таким методом наши мастера делают только плоские элементы холодной ковки, к которым можно отнести ворота и заборы.

Передовые методы горячей ковки

Чтобы изготовить изделия со сложными формами или оригинальные предметы интерьера специалисты нашей компании применяют способ горячей ковки. Он заключается в нагревании металла до такой температуры, которая превышает подобные показатели при кристаллизации материала. Вначале заготовку накаливают в печи до начала процесса плавления, потом кладут на наковальню и придают требуемые формы. С горячей ковкой, в отличие от холодной, можно экспериментировать и придавать металлу самый неожиданный вид.

Мы используем два способа горячей ковки:

- Машинный. В этом случае применяется гидравлический, паровой или машинный молоты.

- Ручной.

До момента помещения заготовки в накаленную печь, ее разогревают. Это выполняется с целью избегания образования трещин и разных отклонений. Во время всего процесса обработки металла горячим методом наши кузнецы уделяют много внимания поддержанию определенного температурного режима. Это связано с тем, что в случае неодинакового накаливания или перегрева может испортиться болванка. При слабом температурном режиме впоследствии затрудняется обработка металла, и снижаются качественные показатели результата.

После того, как заготовка нагрелась, до начала финальной обработки, выполняется ее уплотнение воздействием на болванку ударами молотка. Благодаря этому происходит удаление образовавшихся внутри болванки пустот, а также ей придается требуемый размер и форма.

Когда изделие остыло, его поверхность выравнивается быстрыми ударами молотка, после этого происходит выправление, выравнивание с использованием технологических приспособлений, а вода окончательно очищает его от окалины.

Ручной способ горячей ковки довольно сложный и трудоемкий процесс. В этом случае холодный метод значительно проще. Но, несмотря на это, горячая ковка обеспечивает эксклюзивный результат. Соответственно стоимость таких изделий, которые реализует наша компания, немного выше.

Мастера художественной ковки, которые работают у нас, обладают не только крепкими физическими данными, но и знаниями в области технологии, а также безупречным вкусом. Обратитесь к нам и мы создадим для Вас настоящий шедевр!

Также Вас может заинтересовать:

5.2.4 Процесс холодной штамповки

Холодная штамповка — один из наиболее широко используемых процессов бесструзной штамповки, часто не требующий никакой механической обработки, кроме сверления. Общепринятое определение — это формовка или ковка объемного материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней. Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины.Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины.Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная ковка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения.Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки. Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Холодная штамповка — один из наиболее широко используемых процессов бесстружечной штамповки, часто не требующий обработки, кроме сверления. Общепринятое определение — это формовка или ковка объемного материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней.Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Общепринятое определение — это формовка или ковка объемного материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней.Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки. Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная ковка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения. Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки. Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки. Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Холодная штамповка — один из наиболее широко используемых процессов бесстружечной штамповки, часто не требующий никакой обработки, кроме сверления.Общепринятое определение — это формовка или ковка объемного материала при комнатной температуре без нагрева начальной заготовки или промежуточных ступеней. Термин «без нагрева» не включает отжиг в процессе, который можно проводить на промежуточных стадиях, чтобы уменьшить эффекты деформационного упрочнения. Этот процесс обеспечивает большую точность размеров, чем горячее формование, и не приводит к образованию окалины. Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки.Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Однако характеристики пластической текучести заготовки не так хороши, поэтому требуется более высокое давление ковки.Размер компонента обычно ограничен 50 фунтами или меньше. Большинство холодных поковок весят менее 10 фунтов.

Холодная ковка используется в самых разных отраслях промышленности, включая крепежные изделия, автомобилестроение, крепежные изделия для опор, грузовые прицепы, органы управления подвесными двигателями, кривошипы педалей велосипеда, шарниры равных угловых скоростей, крестовины карданных шарниров и оборудование для снарядов военного назначения. Формы обычно ограничивались осесимметричными и осесимметричными осями, включая длинные валы и стойки.Возможности формы расширяются за счет развития технологий. Некоторые из наиболее распространенных форм и комбинаций форм показаны ниже в Разделе 5.2.4.2.

Вернуться к содержанию

Холодная штамповка против горячей штамповки: плюсы и минусы

Холодная ковка — важный процесс, используемый для придания формы и упрочнения металлов. Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Чтобы лучше понять, как это работает, важно сначала понять, что такое ковка и что предлагает каждый тип ковки.

Что такое ковка?

Ковка — это производственный процесс, в ходе которого цельнометаллическая заготовка деформируется, а затем изменяет форму с помощью сжатия. В отличие от других методов придания формы металлу, ковка дает создателю больший контроль над конечным результатом, поскольку зернистость металла деформируется, повторяя новую форму. Это означает, что кузнец может решить, какие части нового металлического предмета будут самыми прочными. В результате кованая деталь прочнее, чем такая же деталь, созданная путем литья или механической обработки.

Для ковки используются различные инструменты, в том числе более традиционный молот и наковальня, а также промышленное использование молотов, приводимых в действие электричеством, паром или гидравликой. Сегодня ковка в основном выполняется с помощью машин на промышленном уровне и является мировой отраслью.

Ковка бывает «горячей», «теплой» или «холодной». Независимо от температуры, используемые методы и машины могут быть классифицированы как одно из следующих:

- Ударная ковка: использование ковочных молотков и винтовых прессов

- Ковка под давлением (вращательное движение): использование гидравлических и механических машин

- Ковка под давлением (поступательное движение): использование прокатных станов

- Ковка под давлением (сочетание поступательного и вращательного движения): флоппиннинг и орбитальная ковка

Что такое холодная ковка?

Холодная штамповка, также называемая холодной штамповкой, — это процесс, который происходит при температуре около комнатной, а не при более высоких температурах, таких как теплая и горячая штамповка.Это делается путем помещения заготовки между двумя штампами и растачивания штампов до тех пор, пока металл не примет их форму. Из-за трения, создаваемого процессом, температура кованного металла может фактически подняться до 250 ° C или 482 ° F. Холодная ковка имеет свои преимущества и недостатки.

Холодная ковка имеет свои преимущества и недостатки.

Преимущества холодной ковки

Поскольку этот процесс происходит без предварительного нагрева металла, он дает много преимуществ и часто используется в автомобильной промышленности.Например, это часто более экономично, чем другие процессы, поскольку конечный продукт не требует особой отделки, если вообще требует. После этого также почти не остается лишнего материала, так как вес нетто исходного металла примерно такой же, как вес готового продукта. В дополнение к отсутствию лишнего материала штампы, используемые при холодной штамповке, служат дольше, чем при более горячих процессах, что означает меньшее количество замен.

Еще одно преимущество состоит в том, что, хотя пластичность металла снижается во время процесса холодной ковки, металл значительно увеличивает как текучесть, так и предел прочности.Поскольку он не нагревается, зерно металла сохраняет свой размер и меняет направление, чтобы соответствовать изменению формы самой детали, что приводит к увеличению прочности.

Недостатки холодной ковки

Главный недостаток холодной ковки заключается в том, что ее нельзя использовать для каждого металла, потому что некоторые типы с большей вероятностью потрескаются или сломаются во время процесса. Например, в то время как некоторая сталь может быть выкована при комнатной температуре, типы стали с содержанием углерода не превышают.5% и выше не могут.

Еще один недостаток — холодная ковка позволяет создавать только определенные формы. Эти формы обычно более простые и производятся серийно. Если вы ищете нестандартную металлическую деталь, для достижения желаемого результата, вероятно, лучше подойдет другой процесс.

Чем он отличается от горячей штамповки?

Самая очевидная разница между холодной и горячей ковкой — это температура. В отличие от холодной ковки, которая начинается при комнатной температуре или около нее, горячая ковка происходит, когда металл нагревается выше температуры рекристаллизации. Обычно это чрезвычайно высокая температура, например, сталь нагревается до 1150 ° C или 2202 ° F, а медные сплавы до 700-800 ° C или 1300-1470 ° F, что составляет примерно 75% от температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При таких температурах металл находится в пластичном состоянии, технически остается твердым, но гораздо более пластичным.

Обычно это чрезвычайно высокая температура, например, сталь нагревается до 1150 ° C или 2202 ° F, а медные сплавы до 700-800 ° C или 1300-1470 ° F, что составляет примерно 75% от температуры плавления. Эти высокие температуры необходимы для предотвращения деформационного упрочнения металла в процессе ковки. При таких температурах металл находится в пластичном состоянии, технически остается твердым, но гораздо более пластичным.

Горячая штамповка обычно выполняется посредством процесса, называемого штамповкой, что означает, что нагретый металл помещается в пресс, а затем сжимается между штампом и инструментом.

Преимущества горячей штамповки

Поскольку процесс ковки происходит при высоких температурах, пластиковый металл пластичный и легко поддается формованию. Во время горячей штамповки можно создавать сложные формы и узоры, в отличие от холодной штамповки, где это может быть чрезвычайно сложно. Если вы хотите изготавливать металлические детали по индивидуальному заказу, горячая ковка — лучший вариант, поскольку они податливы перед закалкой. Этот метод идеально подходит для создания трехмерных и сложных форм.

Этот метод идеально подходит для создания трехмерных и сложных форм.

В отличие от холодной ковки, которая иногда требует дополнительного нагрева металла снаружи для придания ему нужных свойств, поверхность металла, подвергнутая ковке при высоких температурах, идеально подходит для большинства видов отделочных работ.

Горячая ковка также идеально подходит для металлов с высоким коэффициентом деформируемости, поскольку целостность металла не нарушается из-за высокой температуры. Этим металлам можно легко придать форму, не замечая в нем каких-либо дефектов, что делает их прочными и пластичными.

Недостатки горячей штамповки

Недостатком горячей ковки по сравнению с холодной ковкой является то, что некоторые металлы могут деформироваться, если не следить за их нагревом, ковкой и затем охлаждением. Это означает менее точные допуски, чем у металла, кованного методом холодной штамповки.

Горячая ковка также часто бывает дороже холодной ковки из-за термической обработки, необходимой для начала процесса ковки, а также из-за процесса охлаждения, предотвращающего коробление. Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

Эту термообработку лучше всего проводить в автоматическом режиме, особенно в промышленных масштабах, что может привести к дополнительным первоначальным затратам на покупку инструментов.

В конечном счете, выбор процесса зависит от того, какой продукт вам нужен, и от типа металла, который вы собираетесь использовать. Оба метода ковки могут быть эффективными способами упрочнения ваших металлических заготовок и придания им необходимого конечного продукта.

Для получения дополнительной информации о том, как GK может поддержать процесс ковки, ознакомьтесь с нашим оборудованием или поговорите с нашими экспертами сегодня!

Руководство по типам штамповки — холодная штамповка и горячая штамповка

Горячая штамповка и холодная штамповка — это два разных процесса обработки металлов давлением, которые дают схожие результаты. Ковка — это процесс деформирования металла в заданную форму с использованием определенных инструментов и оборудования — деформация выполняется с использованием процессов горячей, холодной или даже горячей ковки. В конечном итоге производитель будет рассматривать ряд критериев, прежде чем выбрать, какой тип ковки лучше всего подходит для конкретного применения. Ковка используется там, где расположение зернистой структуры придает детали направляющие свойства, выравнивая зерно таким образом, чтобы оно выдерживало самое высокое напряжение, с которым может столкнуться деталь. Для сравнения, литье и механическая обработка обычно имеют меньший контроль над расположением зернистой структуры.

В конечном итоге производитель будет рассматривать ряд критериев, прежде чем выбрать, какой тип ковки лучше всего подходит для конкретного применения. Ковка используется там, где расположение зернистой структуры придает детали направляющие свойства, выравнивая зерно таким образом, чтобы оно выдерживало самое высокое напряжение, с которым может столкнуться деталь. Для сравнения, литье и механическая обработка обычно имеют меньший контроль над расположением зернистой структуры.

Ковочные процессы

Ковка определяется как формовка или деформирование металла в твердом состоянии.Большая часть ковки осуществляется в процессе осадки, когда молот или плунжер перемещаются горизонтально, чтобы прижаться к концу стержня или стержня, чтобы расшириться и изменить форму конца. Деталь обычно проходит через последовательные станции, прежде чем достигнет своей окончательной формы. Таким образом, высокопрочные болты имеют «холодную головку». Клапаны двигателя также сформированы высаженной поковкой.

При штамповке методом капельной ковки деталь забивается в штампе в соответствии с формой готовых деталей, что очень похоже на кузнечную ковку с открытым штампом, когда металл забивается молотком по наковальне для придания желаемой формы.Различают ковку в открытых и закрытых штампах. При открытой штамповке металл никогда полностью не ограничивается штампом. В закрытом штампе или штампе ковка металла ограничена между половинами штампа. Повторяющиеся удары молотка по матрице заставляют металл принимать форму матрицы, и в конечном итоге половинки матрицы встречаются. Энергия для молота может подаваться паром или пневматически, механически или гидравлически. При истинной ковке с падением только сила тяжести толкает молот вниз, но во многих системах используется усилитель мощности в сочетании с силой тяжести.Молоток наносит серию ударов с относительно высокой скоростью и небольшой силой, чтобы закрыть матрицу.

При ковке на прессе высокое давление заменяется высокой скоростью, и половины штампа закрываются за один ход, обычно обеспечиваемый силовым винтом или гидроцилиндрами. Молотковая ковка часто используется для производства небольших объемов деталей, в то время как ковка на прессе обычно используется для больших тиражей и автоматизации. Медленное применение ковки на прессе имеет тенденцию обрабатывать внутреннюю часть детали лучше, чем удар молотком, и часто применяется к большим деталям высокого качества (например.г., титановые переборки самолетов). Другие специализированные методы ковки различаются по этим основным темам: обоймы подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого, например, ковкой катаного кольца, в результате которого производятся бесшовные круглые детали.

Молотковая ковка часто используется для производства небольших объемов деталей, в то время как ковка на прессе обычно используется для больших тиражей и автоматизации. Медленное применение ковки на прессе имеет тенденцию обрабатывать внутреннюю часть детали лучше, чем удар молотком, и часто применяется к большим деталям высокого качества (например.г., титановые переборки самолетов). Другие специализированные методы ковки различаются по этим основным темам: обоймы подшипников и большие зубчатые колеса изготавливаются с помощью процесса, называемого, например, ковкой катаного кольца, в результате которого производятся бесшовные круглые детали.

Горячая штамповка

При горячей штамповке кусок металла должен быть значительно нагрет. Средняя температура ковки, необходимая для горячей штамповки различных металлов:

Во время горячей ковки заготовку или блюм нагревают либо индуктивно, либо в кузнечной печи или печи до температуры выше точки рекристаллизации металла. Этот вид экстремального нагрева необходим для предотвращения деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и податливым.

Этот вид экстремального нагрева необходим для предотвращения деформационного упрочнения металла во время деформации. Поскольку металл находится в пластичном состоянии, можно изготавливать довольно сложные формы. Металл остается пластичным и податливым.

Для ковки некоторых металлов, таких как суперсплавы, используется метод горячей ковки, называемый изотермической ковкой. Здесь штамп нагревается примерно до температуры заготовки, чтобы избежать охлаждения поверхности детали во время ковки. Ковка также иногда выполняется в контролируемой атмосфере, чтобы минимизировать образование накипи.

Традиционно производители выбирают горячую ковку для изготовления деталей, поскольку она допускает деформацию материала в его пластическом состоянии, при котором с металлом легче работать. Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом деформируемости — мерой того, какой степени деформации металл может подвергнуться без развития дефектов. Другие рекомендации по горячей штамповке включают:

- Производство отдельных деталей

- Точность от низкой до средней

- Низкие напряжения или низкое деформационное упрочнение

- Гомогенизированная зернистая структура

- Повышенная пластичность

- Устранение химических несоответствий и пористости

К числу возможных недостатков горячей штамповки можно отнести:

- Меньшие допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом (образование накипи)

Холодная штамповка (или холодная штамповка)

Холодная штамповка деформирует металл, когда он находится ниже точки рекристаллизации. Холодная ковка несколько увеличивает прочность на разрыв и предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при комнатной температуре. Наиболее распространенными металлами при холодной ковке обычно являются стандартные стали или углеродистые легированные стали. Холодная штамповка обычно представляет собой процесс с закрытой штамповкой.

Холодная ковка несколько увеличивает прочность на разрыв и предел текучести при одновременном снижении пластичности. Холодная ковка обычно происходит при комнатной температуре. Наиболее распространенными металлами при холодной ковке обычно являются стандартные стали или углеродистые легированные стали. Холодная штамповка обычно представляет собой процесс с закрытой штамповкой.

Холодная ковка обычно предпочтительна, если металл уже является мягким, например, алюминием. Этот процесс обычно менее затратен, чем горячая штамповка, и конечный продукт требует небольших отделочных работ, если они вообще требуются.Иногда при холодной штамповке металла до желаемой формы его подвергают термообработке для снятия остаточных поверхностных напряжений. Из-за улучшений, которые холодная ковка вносит в прочность металла, иногда могут использоваться материалы меньших сортов для производства обслуживаемых деталей, которые невозможно изготовить из того же материала путем механической обработки или горячей штамповки.

Производители могут предпочесть холодную ковку горячей ковке по ряду причин — поскольку холодные кованые детали требуют очень мало или совсем не требуют отделочных работ, этот этап процесса изготовления часто является необязательным, что позволяет сэкономить деньги.Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую поверхность. Другие преимущества холодной ковки:

- Проще придать свойства направленности

- Повышенная воспроизводимость

- Повышенный контроль размеров

- Выдерживает высокие нагрузки и высокие нагрузки на матрицу

- Позволяет производить детали чистой или почти чистой формы

Возможные недостатки:

- Металлические поверхности должны быть чистыми и свободными от окалины до начала ковки

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Теплая поковка

Горячая ковка происходит при температуре ниже температуры рекристаллизации, но выше комнатной температуры, чтобы преодолеть недостатки и получить преимущества как горячей, так и холодной ковки. Образование окалины представляет меньшую проблему, и допуски могут быть соблюдены ближе, чем при горячей штамповке. Затраты на оснастку меньше, и для производства требуются меньшие усилия по сравнению с холодной штамповкой. По сравнению с холодной обработкой уменьшается деформационное упрочнение и улучшается пластичность.

Образование окалины представляет меньшую проблему, и допуски могут быть соблюдены ближе, чем при горячей штамповке. Затраты на оснастку меньше, и для производства требуются меньшие усилия по сравнению с холодной штамповкой. По сравнению с холодной обработкой уменьшается деформационное упрочнение и улучшается пластичность.

Приложения

В автомобильной промышленности ковка используется для изготовления компонентов подвески, таких как натяжные рычаги и шпиндели колес, а также компонентов трансмиссии, таких как шатуны и шестерни трансмиссии.Поковки часто используются для стержней, корпусов и фланцев трубопроводных клапанов, иногда из медного сплава для повышения коррозионной стойкости. Ручные инструменты, такие как гаечные ключи, обычно кованые, как и многие детали для троса, такие как розетки и талрепы. Поковки широко используются в судостроении, авиакосмических компонентах, в сельскохозяйственной технике и внедорожной технике. В компонентах электропередачи, таких как зажимы подвески и крышки опор, используются поковки из медного сплава для повышения устойчивости к атмосферным воздействиям.

Ковочные стали, используемые для осей, шатунов, пальцев и т. Д., Обычно содержат 0,30–0,40% углерода для повышения формуемости. Термическая обработка после ковки позволяет деталям развивать лучшие механические свойства, чем у низкоуглеродистой стали. В тяжелых коленчатых валах и высокопрочных зубчатых передачах иногда повышают содержание углерода до 0,50% с добавлением других легирующих элементов для улучшения прокаливаемости.

Сводка

В этой статье кратко обсуждается горячая и холодная штамповка.Для получения дополнительной информации о других продуктах обратитесь к другим нашим руководствам или посетите платформу Thomas Supplier Discovery Platform, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах. Дополнительную информацию о процессах ковки можно найти на веб-сайте Ассоциации кузнечной промышленности.

Прочие изделия из металла

Прочие «виды» изделий

Больше от Custom Manufacturing & Fabricating

Различия между процессами горячей и холодной штамповки

Ковка изменяет металлическую заготовку путем сжатия при холодной, теплой или горячей температуре. Холодная ковка улучшает прочность металла за счет его закалки при комнатной температуре. Горячая ковка обеспечивает оптимальный предел текучести, низкую твердость и высокую пластичность за счет упрочнения металла при чрезвычайно высоких температурах. Использование горячей или холодной штамповки зависит от функции готового компонента, отрасли и объема производства.

Холодная ковка улучшает прочность металла за счет его закалки при комнатной температуре. Горячая ковка обеспечивает оптимальный предел текучести, низкую твердость и высокую пластичность за счет упрочнения металла при чрезвычайно высоких температурах. Использование горячей или холодной штамповки зависит от функции готового компонента, отрасли и объема производства.

В то время как холодная ковка сжимает металл при комнатной температуре, горячая ковка требует сильного нагрева. Основным отличием холодной и горячей ковки является то, что высокая температура горячей ковки позволяет металлу принимать более сложные и сложные формы, чем холодная ковка.

Горячая штамповка

Температура горячей штамповки зависит от типа металла. Горячая ковка начинается с нагрева штампов, чтобы предотвратить потерю температуры во время процесса и гарантировать, что кристаллизация не произойдет до тех пор, пока формование не будет завершено. При нагревании металл становится более пластичным. Когда давление штампов сжимает горячий металл, структура превращается в более мелкое зерно, что приводит к увеличению предела текучести и пластичности.

Когда давление штампов сжимает горячий металл, структура превращается в более мелкое зерно, что приводит к увеличению предела текучести и пластичности.

Факторы, которые следует учитывать при горячей штамповке, включают:

- Охлаждение . Если металл остывает до температуры ниже минимального порога, ковка завершается. Если это происходит, металл необходимо повторно нагреть до достижения окончательной формы.

- Допуски . Допуски на размеры при горячей штамповке менее точны, чем при холодной штамповке.

- Плашки . Плашки для горячей штамповки изготавливаются на заказ в соответствии со спецификациями деталей заказчика.

Холодная штамповка

Холодная штамповка использует процесс смещения для придания материалу желаемой формы.Сила сжатия сжимает металл между пуансоном и штампом при комнатной температуре до тех пор, пока материал не примет форму штампа. Методы холодной штамповки включают прокатку, прессование, вытяжку, прядение, высадку и экструзию.

Методы холодной штамповки включают прокатку, прессование, вытяжку, прядение, высадку и экструзию.

Факторы, которые следует учитывать при холодной штамповке, включают:

- Объем материала . Тщательный контроль объема материала предотвращает напряжение и повреждение, особенно при закрытой штамповке, поскольку излишкам некуда бежать.

- Бондеризация . Этот процесс покрытия улучшает поток материала во время процесса, уменьшая силу, напряжение и трение, улучшая при этом качество поверхности.

- Отжиг . Отжиг смягчает металл, улучшая текучесть материала. Его можно применять в качестве промежуточного процесса, когда наклеп происходит до завершения процесса ковки.

- Смазка . Смазка имеет решающее значение при холодной ковке. Высоковязкое масло защищает от трения металл о металл, а нанесение жидкого масла рассеивает тепло.

Преимущества горячей и холодной штамповки:

- Горячая штамповка . Повышенная пластичность для более сложных деталей и больше возможностей для настройки.

- Холодная штамповка . Не создает отходов, практически не требует отделочных работ, сохраняет точность размеров и обеспечивает высокое качество поверхности.

К недостаткам горячей и холодной штамповки можно отнести:

- Горячая штамповка . Дополнительные затраты на термообработку, менее точные допуски по размерам, риск деформации

- Холодная штамповка . Несколько вариантов настройки, риск остаточного напряжения, может потребоваться термообработка.

Компания Cornell Forge Company сертифицирована по стандарту ISO 9001: 2015 и занимается производством кованой стали и сплавов более 90 лет. Наш семейный бизнес заработал репутацию лидера в кузнечной промышленности, производя горячую штамповку высочайшего качества. Обладая талантливым, опытным персоналом и приверженностью строгим стандартам качества, мы можем помочь вам сократить время обработки, количество отходов и дорогостоящие производственные операции. Для получения дополнительной информации свяжитесь с нами сегодня или запросите расценки, чтобы начать работу.

Обладая талантливым, опытным персоналом и приверженностью строгим стандартам качества, мы можем помочь вам сократить время обработки, количество отходов и дорогостоящие производственные операции. Для получения дополнительной информации свяжитесь с нами сегодня или запросите расценки, чтобы начать работу.

Горячая штамповка VS. Холодная штамповка, в чем различия?

Ковка — один из распространенных производственных процессов, при котором металлическая деталь формируется путем приложения к ней сжимающих усилий. Ковка могла производиться в различных температурных условиях, например, горячая ковка, теплая ковка и холодная ковка.В процессе ковки используются молотки или прессы для сжатия и деформации материала в высокопрочные детали.

Процесс изготовления ковки полностью отличается от процесса литья, когда расплавленный материал заливается в форму (см. Разницу между ковкой и литьем). Еще одно существенное преимущество перед другими методами производства (такими как литье и механическая обработка) заключается в том, что ковка улучшает механические свойства материала, улучшая его зернистую структуру и делая его более жестким и прочным. Это делает поковку пригодной для различных промышленных применений.

Это делает поковку пригодной для различных промышленных применений.

В процессе горячей штамповки используется очень высокая температура, желаемая температура зависит от типа металла. Например, средняя температура, необходимая для деформации стали, составляет приблизительно 2100 градусов по Фаренгейту; для алюминиевых сплавов диапазон температур составляет от 680 до 970 градусов по Фаренгейту; для медных сплавов диапазон составляет от 1300 до 1470 градусов по Фаренгейту. Высокая температура необходима для предотвращения деформационного упрочнения при деформации.

Горячая штамповка обычно является лучшим выбором для стальных поковок, используемых в технических целях, и для деформации металла с высоким коэффициентом пластичности. Ключевые преимущества горячей штамповки включают гомогенизированную зернистую структуру, низкое деформационное упрочнение, повышенную пластичность и уменьшение химических несоответствий. С другой стороны, горячая ковка предлагает менее точные допуски, возможность коробления во время охлаждения и возможность неблагоприятной реакции между металлом и окружающей средой.

К преимуществам горячей штамповки можно отнести:

- Основным преимуществом горячей штамповки является то, что по мере деформации металла эффекты деформационного упрочнения устраняются процессом рекристаллизации.

- Детали обладают повышенной пластичностью, что делает их желательными для многих конфигураций.

- Гомогинизированная зерновая структура.

- Качество поверхности без пористости позволяет выполнять широкий спектр операций заканчивания, таких как полировка или обработка поверхности.

- Эффективный процесс при работе с более твердыми металлами, такими как сталь.

Лидер по покупке горячих поковок

- Тесное сотрудничество и сотрудничество между покупателями и производителями горячей штамповки необходимы для получения наилучшего продукта по наилучшей цене.

- В связи с последними технологическими достижениями в области горячей штамповки, требуется тесное сотрудничество и тесное сотрудничество с кузнечно-штамповочным станком.

Зная о последних разработках, покупатель может гарантировать рентабельность высококачественной продукции.

Зная о последних разработках, покупатель может гарантировать рентабельность высококачественной продукции. - Ковка требует большого мастерства и индивидуальной настройки. С этого момента очень важно привлекать фальшивомонетчика к этапам проектирования и спецификации продукта.

- Покупатель горячей штамповки должен иметь общее ноу-хау об оборудовании и методах, используемых в процессе горячей штамповки. Более того, очень важно подтвердить, что у кузнеца есть оборудование и мощности для производства этой детали.

- Покупатель должен знать, что производитель подделки может предоставлять такие услуги, как термообработка, механическая обработка, испытания, контроль качества, испытания и т. Д.

- И последнее, но не менее важное: покупатель должен хорошо знать масштабы потенциального поставщика горячей штамповки. Покупатель может гарантировать, что предприятие горячей штамповки привыкло производить требуемый объем.

CFS Forge обеспечивает процесс горячей штамповки методом штамповки в закрытых штампах, который выполняется в отличных условиях с использованием современного оборудования для достижения идеальных результатов. Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее решение.Свяжитесь с нами сейчас, если у вас есть проект горячей штамповки!

Мы тесно сотрудничаем с нашими клиентами, чтобы понять их конкретные потребности и найти наилучшее решение.Свяжитесь с нами сейчас, если у вас есть проект горячей штамповки!

Холодная штамповка

Холодная штамповка деформирует металл, когда он находится ниже точки рекристаллизации. Холодная ковка обычно предпочтительна, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее затратен, чем горячая штамповка, и конечный продукт требует небольших отделочных работ, если они вообще требуются. Иногда, когда алюминий подвергают холодной ковке в желаемую форму, его подвергают термообработке для усиления изделия.Это называется «темперирование».

Несмотря на слово «холодная», холодная ковка на самом деле происходит при комнатной температуре или близкой к ней. Наиболее распространенными металлами при холодной ковке обычно являются стандартные стали или углеродистые легированные стали. Одним из наиболее распространенных видов холодной ковки является процесс, называемый штамповкой в штампе, когда металл помещается в штамп, который прикреплен к наковальне. Затем по металлу ударяют опускающимся молотком и вдавливают в матрицу. В зависимости от продукта молоток может падать на металл несколько раз в очень быстрой последовательности.

Затем по металлу ударяют опускающимся молотком и вдавливают в матрицу. В зависимости от продукта молоток может падать на металл несколько раз в очень быстрой последовательности.

К преимуществам холодной ковки можно отнести :

Процессы ковки обычно не считаются экологически чистой частью производственного процесса, но холодная ковка, вероятно, является наиболее экологичным процессом такого рода, применяемым сегодня. Для компаний, которые заботятся о сокращении углеродного следа своей продукции, процесс холодной ковки может помочь сократить отходы и снизить потребление энергии по сравнению с альтернативами ковки, использующими тепло.

Другие причины, по которым процесс холодной штамповки является предпочтительным, включают:

- Высокое качество материала поверхности

- Консистенция каждой изготовленной детали

- Эффективное использование материала

Помимо перечисленных выше причин и фактора экологичности, холодная штамповка также является одним из наиболее экономически эффективных методов ковки на современном рынке. Например, оценки показывают, что этот процесс может снизить стоимость вашей детали на 40–60%.

Например, оценки показывают, что этот процесс может снизить стоимость вашей детали на 40–60%.

Различия между горячей и холодной штамповкой

Основное различие между горячей и холодной штамповкой можно резюмировать следующим образом: производственный процесс холодной штамповки увеличивает прочность металла за счет деформационного упрочнения при комнатной температуре. Напротив, производственный процесс горячей штамповки предотвращает деформационное упрочнение материалов при высокой температуре, что приводит к оптимальному пределу текучести, низкой твердости и высокой пластичности.

Наконец, производитель предпочел бы один процесс другому из экономических соображений и соображений качества. Решение основывается на требуемых функциях желаемого компонента, отрасли, а также на том, массовое ли это производство или небольшой объем индивидуальных деталей.

Понимание процесса и его преимуществ

Введение Холодная штамповка — это процесс ударного формования, при котором пластически деформируется кусок сырья под действием высокого сжимающего усилия между пуансоном и матрицей в подходящем оборудовании, таком как машинный пресс.

Некоторые базовые методы включают выдавливание (вперед, назад, вперед и назад), чеканку, высадку и обжимку. Эти методы могут выполняться за один ход пуансона или за отдельные операции, в зависимости от требований конкретного приложения.

По сути, холодная ковка представляет собой процесс вытеснения, при котором существующему материалу придается желаемая форма; Сравните это с традиционной обработкой, при которой материал удаляется для создания желаемой формы. Как будет показано в следующих разделах, это различие дает несколько существенных преимуществ.В последнем разделе представлены некоторые ключевые факторы, которые следует учитывать при рассмотрении холодной ковки как производственного процесса.

Обычно при холодной ковке используются два типа штампов:

- Открытая поковка: Материал может улетучиваться после заполнения полости.

- Преимущество: меньшее напряжение и нагрузка

- Недостаток: может потребоваться некоторая последующая обработка в зависимости от требований приложения

- Закрытая поковка: Объем полости штампа точно такой же, как и объем материала, для достижения конечной формы или почти чистой формы.

- Преимущество: устраняет необходимость в последующей обработке

- Недостаток: повышенное напряжение и нагрузка; матрица может быть серьезно повреждена, если материал превышает

Основная причина, по которой многие компании переходят на холодную штамповку, заключается в том, что они хотят добиться более высокой производительности производственной линии. Во многих случаях обычные процессы (такие как механическая обработка, сварка или другие методы изготовления) включают в себя многопроходные операции для удаления материала и чистовой обработки детали (например,грамм. вертикальное, горизонтальное, массовое удаление, подкраска деталей и т. д.). Напротив, холодная ковка обычно представляет собой однопроходный процесс формования, который деформирует существующий материал в желаемую форму.

В зависимости от параметров детали, экономия времени на единицу продукции может привести к значительному повышению производительности. Например, некоторые детали, обработка которых занимает от 3 до 5 минут, могут достичь производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Например, некоторые детали, обработка которых занимает от 3 до 5 минут, могут достичь производительности более 50 деталей в минуту, если вместо этого используется холодная ковка.

Возможность повышения производительности более чем в 100–200 раз обеспечивает быструю окупаемость инвестиций в штамп и оснастку для холодной штамповки.Таким образом, многие компании предпочли использовать другие методы только для создания прототипов или на ранних этапах производства, с переходом на холодную штамповку, запланированную для подготовки к увеличению объемов производства.

Экономия материалов и снижение затратЕще одним ключевым преимуществом холодной ковки является отсутствие потерь материала. Вместо удаления значительного количества сырья в процессе холодной ковки используется все сырье.

Входы в его процесс представлены в виде заготовок материала, которые вырезаются из сырьевого материала (рулонов, балок, листов и т. Д.).). Каждая заготовка — это точное количество материала, необходимое для конечной детали, поэтому нет потерь или потерь материала. Этот безотходный процесс может предложить значительные преимущества при крупносерийном производстве, когда количество отходов на каждую деталь является ключевым фактором затрат, и / или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

Этот безотходный процесс может предложить значительные преимущества при крупносерийном производстве, когда количество отходов на каждую деталь является ключевым фактором затрат, и / или в ситуациях, когда сырье является дорогостоящим, например, когда используются специальные сплавы или дефицитные металлы.

Очень важным фактором, который компании принимают во внимание при принятии решения об использовании холодной штамповки, является ее способность значительно улучшить прочность и целостность готовой детали.Ковка позволяет получить гораздо более прочные детали, чем аналогичные изделия, изготовленные литьем, сваркой, методами порошкового металла или механической обработкой необработанного прутка / листового металла.