Пенополистирол ПСБ-С 25

Самая распространенная и универсальная марка пенопласта. Благодаря своим сбалансированным техническим свойствам, применяется во многих сферах:

- тепло- и звукоизоляция скатных крыш, внутренних перегородок, трубопроводов, трехслойных стен без воздушного зазора, для улучшения покрытия грунта.

- наружное утепление фасадов зданий, лоджий, балконов, стен

- утепление полов в жилых помещениях под армированную стяжку

- при производстве сэндвич-панелей

- при утеплении каркасных домов

Купить пенополистирол ПСБ-С 25 в Новосибирске, Томске и Кемерово вы можете позвонив по телефону (383) 240-98-98

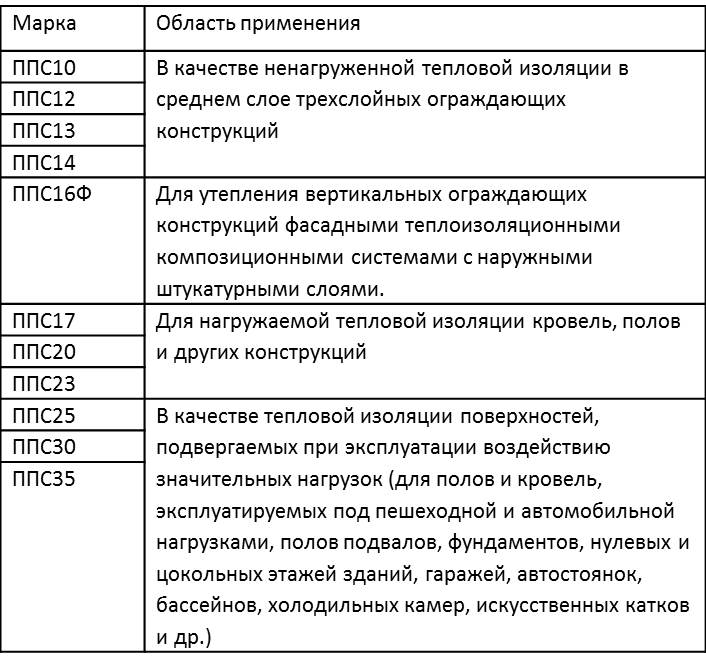

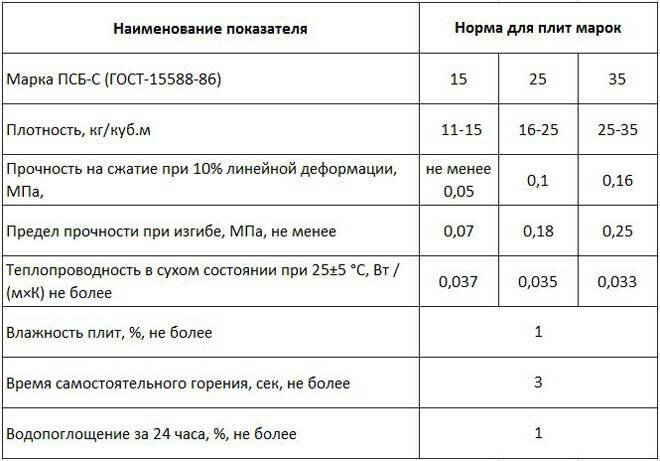

Технические характеристики ПСБ-С 25 (ППС-12,13,14 по ГОСТ 15588-2014)

| Наименованиепоказателя | ЗНАЧЕНИЕ ПОКАЗАТЕЛЯ ДЛЯ ПЛИТ МАРКИ | ||||||||

| ППС10 | ППС12 | ППС13 | ППС14 | ППС16Ф | ППС17 | ППС20 | ППС23 | ППС25 | |

| Плотность, кг/м3, не менее | 10 | 12 | 13 | 14 | 16 | 17 | 20 | 23 | 25 |

| Прочность на сжатие при 10%-ной линейной деформации, кПа, не менее | 40 | 60 | 70 | 80 | 100 | 100 | 120 | 140 | 160 |

| Предел прочности при изгибе, кПа, не менее | 60 | 100 | 120 | 180 | 160 | 200 | 220 | 250 | |

| Предел прочности при растяжении в направлении, перпендикулярном поверхности, кПа, не менее | * | * | * | * | 100 | * | * | * | * |

Теплопроводность плит в сухом состоянии при температуре (10+-1)С (283К), Вт/(м. К), не более К), не более | 0,041 | 0,040 | 0,039 | 0,038 | 0,036 | 0,037 | 0,035 | 0,034 | |

| Теплопроводность плит в сухом состоянии при температуре (25+-5)С (298 К), Вт/(м.К), не более | 0,044 | 0,042 | 0,041 | 0,040 | 0,038 | 0,039 | 0,038 | 0,037 | 0,036 |

| Влажность, % по массе, не более | 5,0 | 5,0 | 3,0 | 3,0 | 2,0 | 3,0 | 2,0 | 2,0 | 2,0 |

| Водопоглощение за 24 ч, % по объему, не более | 4,0 | 4,0 | 3,0 | 3,0 | 1,0 | 2,0 | 2,0 | 2,0 | 2,0 |

| время самостоятельного горение, сек, не более | 4 | 4 | 4 | 4 | 1 | 4 | 4 | 4 | 4 |

плотность и другие технические характеристики утеплителя, видео и фото

Суспензионный пенополистирол – один из самых популярных утеплителей на рынке. Материал отличается действительно хорошими эксплуатационными качествами. И я хочу рассказать про его технические характеристики, область применения и другие особенности.

Материал отличается действительно хорошими эксплуатационными качествами. И я хочу рассказать про его технические характеристики, область применения и другие особенности.

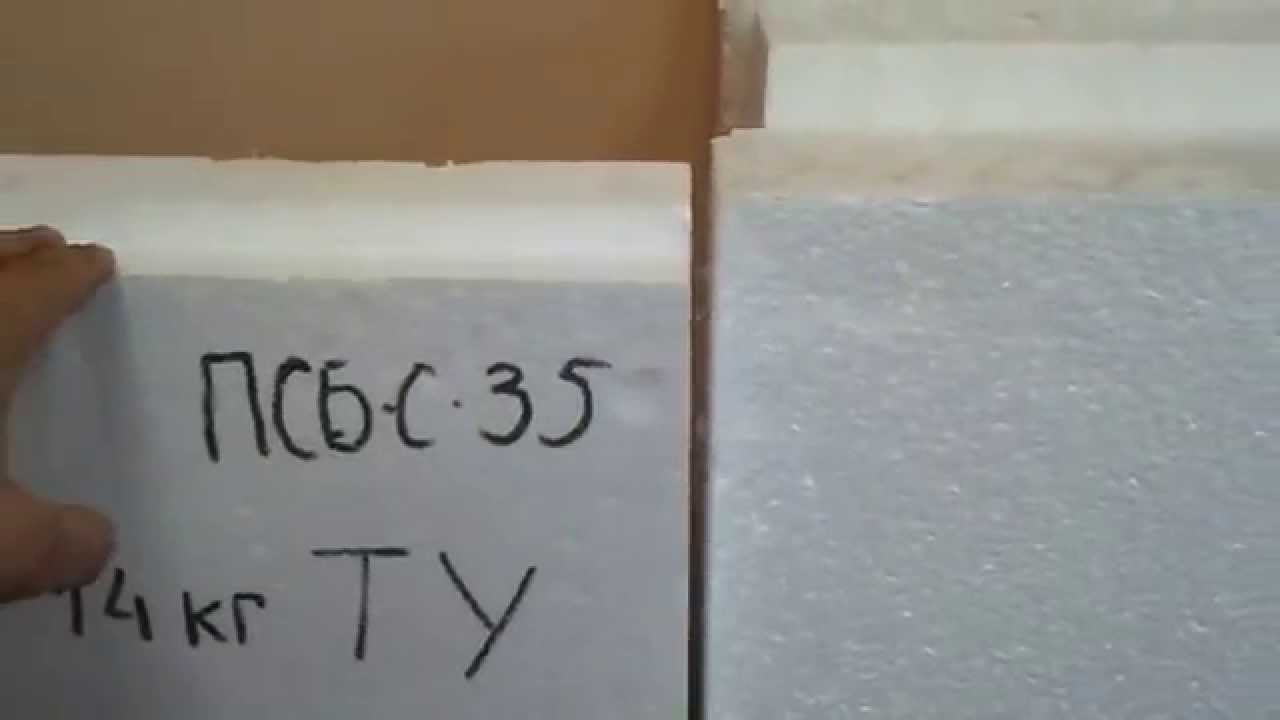

Плита пенопласта должна иметь маркировку.

Строительный пенополистирол ПСБ-С

Что это такое?

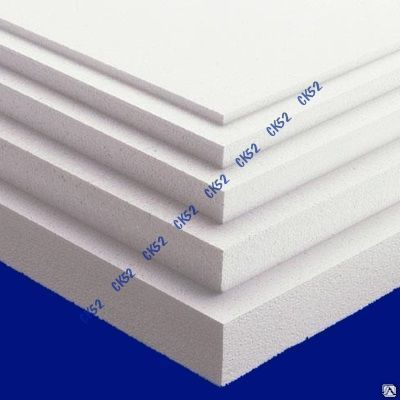

Пенополистирол ПСБ-С 25 в заводской упаковке.

Перед нами ПСБ-С, что обозначает «пенополистирол суспензионный беспрессовый самозатухающий». Вспененные пластические массы применяются очень широко в различных сферах деятельности человека. В строительстве чаще всего используют пенополистирол или просто пенопласт, так как этот материал наиболее полно соответствует тем задачам, которые на него возложены.

Пенополистирол чаще всего используют в строительстве.

За счет вспененной ячеистой структуры пенополистирол обладает очень низкой теплопроводностью, поэтому главная его функция – это теплоизоляция различных конструкций

Утепление стен и других частей зданий – главная функция ПСБ-С.

Пенополистирол изобретен давно, и за это время придумана масса способов его производства и, соответственно, разновидностей.

Наиболее известны такие:

- Беспрессовый суспензионный. Это ПСБ, EPS. Известен марками «МОССТРОЙ 31», «НовоПласт», «ЕТ-Пласт».

- Экструзионный. Это ЕПС, XPS. Известен марками «Пеноплэкс», «Технониколь», URSA, Knauf.

- Прессовой. Это ПС1 – ПС4. Известен разнообразными импортными марками. Используется крайне редко.

- Автоклавный. Это Styrofoam. Известен как продукт Dow Chemical Company.

- Автоклавно-экструзионный. Примеры этого материала на отечественном рынке не представлены.

Экструдированный пенополистирол «Пеноплэкс».

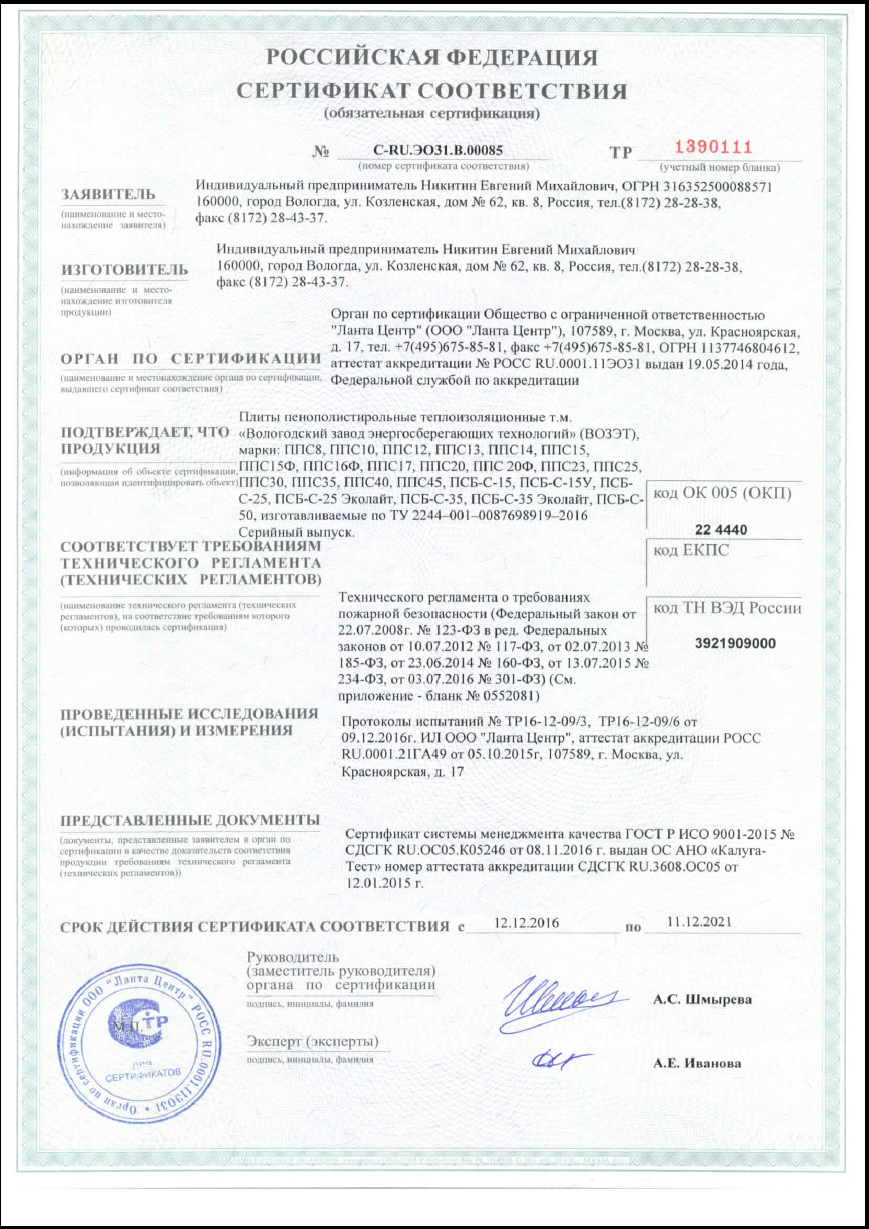

Сертификат соответствия ГОСТ 15588-86 ПСБ-С плит фирмы «МОССТРОЙ 31».

Буква «С» в конце аббревиатуры ПСБ говорит нам о том, что в суспензию полистирола при производстве материала были добавлены противопожарные вещества (или антипирены), и теперь материал именуется «самозатухающий».

Цифра 35 указывает на плотность утеплителя, которая в своем максимальном значении может составлять не более 35 кг/м³.

В названии материала могут также присутствовать следующие литеры:

- «Ф» – обозначает «форменный», то есть лист имеет специальную форму;

- «Н» – для наружного использования, фасадный;

- «А» – образец имеет ровные края наподобие геометрически правильного параллелепипеда;

- «Б» – края плиты вырезаны в L-образной форме;

- «Р»

Монтаж листов производится на привычные «зонтики».

На фото видно, что самозатухающий пенопласт не поддерживает горение.

ПСБ-С – это тот самый хорошо известный каждому пенопласт, белая масса, состоящая из небольших склеенных ячеек. Является одним из самых распространенных утеплителей, применяемых в строительстве.

Отличается невысокой ценой и хорошими техническими и эксплуатационными характеристиками.

ПСБ – этот тот самый пенопласт.

Технические особенности и характеристики

Технические характеристики 35-й марки не сильно отличаются от общих характеристик суспензионного пенопласта, однако имеют некоторые особенности. Благодаря этим нюансам покупателю проще подобрать материал, который будет наиболее точно подходить к условиям эксплуатации и выполнять возложенные на него задачи.

Отличия 35-й марки от других.

Для утепления стен рекомендуют пенопласт плотностью 25 кг/м³, то есть 25-й или 35-й марки.

Основные показатели, характеризующие пенопласт ПСБ-35-С:

- Теплопроводность при 20 – 30 °С, Вт/м*°С – 0.037 – 0.038.

- Плотность, кг/м³ – 25.1 – 35.

- Прочность на сжатие

- Предельная прочность при изгибающем усилии – 0.

25 Мпа.

25 Мпа. - Паропроницаемость, мг/ч*м*Па – 0.05.

- Срок службы без потери основных эксплуатационных и технических характеристик – 60 – 80 лет.

- Класс горючести согласно нормативам ГОСТ – Г1 (слабогорючий).

- Поглощение воды в течение суток (24 часов), % – не более 2-х по объему.

- Токсические выделения, вредные для человека в условиях нормальной эксплуатации даже с учетом низкотемпературной деструкции ППС – отсутствуют.

Пенопласт высокой плотности используют в качестве несъемной опалубки.

Из списка видно, что пенопласт этой марки отличается сравнительно высокой прочностью на сжатие и плотностью.

Это одна из самых качественных марок в номенклатуре материалов ПСБ-С, которая может использоваться как:

- утеплитель полов;

- автодорожных покрытий;

- подземных коммуникаций и фундаментов;

- при изготовлении железобетонных многослойных панелей.

Утепление пола с помощью 35-го пенопласта.

Теплоизоляция фундамента ПСБ-С.

Утепление колодца пенопластом.

Пенопласт 35-й марки отличается повышенными эксплуатационными показателями и может быть использован там, где требуется высокая стойкость к физическим, химическим и тепловым нагрузкам. Можно сказать, что это материал со свойствами экструзионного пенополистирола, но цена его ощутимо ниже.

Термоизоляция септика пенополистиролом ПСБ.

Как самому произвести определение плотности

Важно уметь защититься от недобросовестных производителей.

Как мы можем видеть из списка физических характеристик, такой важный показатель как плотность варьируется в достаточно большом диапазоне, от 25 до 35 кг/м³.

Если 25-й пенопласт прекрасно подойдет для утепления стен, то для утепления пола нужен как минимум 35-й. В связи с этим, а также с недобросовестностью многих производителей, желательно уметь выяснить реальную плотность пенопласта.

Визуальный осмотр перед покупкой обязателен.

Сделать это несложно. Необходимо взвесить лист пенополистирола, лучше на электронных весах, так как он легкий и большие погрешности сведут на нет все наши усилия. Обозначим вес листа литерой «m». Допустим, наш лист весит 1200 грамм, переводим в килограммы и получаем m = 1.2 кг.

Аптечная точность нам не требуется, поэтому можно использовать кухонные весы с точностью до грамма.

Далее нам необходимо определить объем листа. Для этого умножаем его длину (например, 1 м) на ширину (например, 0.5 м) и на толщину (например, 0.1 м). Получаем объем V = 1 х 0.5 х 0.1 = 0.05 м³.

Теперь определяем плотность по формуле:

Формула для вычисления плотности вещества.

Плотность равна 1.2/0.05 = 24 кг/м³.

Если вы купили материал с маркой 35, загляните в ГОСТ 15588-86 и убедитесь, что вас обманули, так как такую характеристику плотности имеет ПСБ-25-С.

Значения характеристик согласно ГОСТ.

ППС ПСБ-25-С применяется чаще всего для утепления стен.

Вы сможете быть уверены, что используете материал с плотностью, соответствующей расчетам. Ведь если вы утепляете ответственный объект, и удельный вес утеплителя согласно документации должен быть не менее 32 кг/м³, то купленный вами пенопласт ПСБ-35-С может иметь удельный вес одного кубометра равный, скажем, 28 кг на вполне законных основаниях.

Почему покупатели выбирают эту марку пенопласта

Упаковка самозатухающего пенопласта ПСБ-35.

Я не буду перечислять преимущества пенопласта как утеплителя. Желающие могут ознакомиться с ними в других моих статьях на сайте. Хочется выделить отличия именно 35-го ПСБ-С.

Еще один пример продукции ПСБ-С.

Если коротко, то можно сказать, что это в некотором смысле универсальный материал, который подойдет:

- для утепления стен;

- не «побоится» фундамента или септика;

- а может быть использован и для утепления полов внутри квартиры или дома.

Это своеобразный заменитель экструзионнику, но более дешевый.

Теплоизоляция цоколя своими руками.

Прочность этих листов достаточна для использования в строительстве обогреваемых дорог и стоянок, взлетно-посадочных полос, защиты грунтов от вспучивания, укрепления откосов и т.п. Инструкция позволяет использовать ПСБ-С тридцать пятой серии для этих целей, хотя лично я перестраховался и купил бы ПСБ-С-50.

В регионах с суровым климатом материал можно использовать на стены.

Вывод

Знание технических характеристик, особенностей использования и назначения пенопласта ПСБ-35-С, приведенных выше, поможет вам выполнить теплоизоляцию любых объектов без проблем и ошибок. После просмотра видео в этой статье или на основании личного опыта вы можете дополнить сказанное в комментариях.

Пенопласт ПСБ-С-25 | Пенопласт в Ставрополе

Популярный в разных сферах строительства и промышленности пенопласт ПСБ-С-25 представляет собой универсальную марку пенополистирола со вспененной структурой, состоящей из гранул, белого оттенка. Заказать продукцию напрямую от производителя предлагает профессиональная компания СтавПолистэр. Материал активно используют в качестве утепления для фасадов, лоджий, стен, полов и кровли. Пенополистирол выгодно отличается от других утеплителей лучшими показателями прочности и теплопроводности. Легкий вес при достаточно крупных габаритах объясняется технологией производства материала, в процессе которого гранулы стирола нагревают и спекают, что приводит к значительному увеличению объема.

Заказать продукцию напрямую от производителя предлагает профессиональная компания СтавПолистэр. Материал активно используют в качестве утепления для фасадов, лоджий, стен, полов и кровли. Пенополистирол выгодно отличается от других утеплителей лучшими показателями прочности и теплопроводности. Легкий вес при достаточно крупных габаритах объясняется технологией производства материала, в процессе которого гранулы стирола нагревают и спекают, что приводит к значительному увеличению объема.

Среди важных преимуществ пенопласта ПСБ-С-25 можно отметить биологическую безопасность продукции, устойчивость материала к влаге, старению, другому негативному воздействию, включая вредоносные микроорганизмы, химикаты, температурные перепады. Благодаря высоким эксплуатационным качествам, продукция характеризуется широким спектром применения. Стоимость материала приемлема для любого бюджета. Легкий утеплитель не требуется больших затрат времени, сил и финансов на транспортировку и монтаж.

Технические характеристики пенополистирола:

| Наименование показателя | Норма по ГОСТ 15588-2014 |

| Плотность | не менее 14 кг/м3 |

| Прочность на сжатие при 10% линейной деформации | не менее 80 кПа |

| Предел прочности при изгибе | не менее 150 кПа |

| Теплопроводность в сухом состоянии при (10±1)°С | не более 0,038 Вт/(м·К) |

| Теплопроводность в сухом состоянии при (25±5)°С | не более 0,040 Вт/(м·К) |

| Время самостоятельного горения | не более 4 с |

| Влажность, % по массе | не более 3,0 |

| Водопоглощение за 24 ч, % по объему | не более 3,0 |

Получить консультацию по ассортименту и условиям доставки пенополистирола удобно на сайте предприятия или по телефону 8 (8652) 56-57-20.

Пенопласт ПСБ-25(ППС-14) лист 50мм — ПенопластСтрой

Описание

Пенопласт ПСБ-25(ППС-14) лист 50мм

Пенопласт ПСБ-25(ППС-14) лист 50мм идеальный выбор для теплого и надежного фасада. Марка ПСБ -25 (ППС-14) сочетает очень достойные технические характеристики с очень демократичной ценой. Мы предлагаем Вам купить пенопласт лист 50мм.

Пенопласт ПСБ-25(ППС-14) лист 50ммПенопласт ПСБ-С-25 (ППС-14). Имеет плотность 13-15 кг/м3 и представляет собой идеальное сочетание цена/качество. Теплопроводность ПСБ-С-25 достаточна для повсеместного использования в средней полосе Российской Федерации (утепление полов, лоджий, стен зданий и сооружений и т.п.). При этом стоимость 1м2 защищенной поверхности ПСБ-С-25 значительно ниже стоимости 1м2 защищенного пенопластом других марок или теплоизолирующим материалом других видов.

Основное назначение пенопласта ПСБ – утепление и звукоизоляция зданий и сооружений. Использование его в сэндвич-панелях позволяет существенно снизить вес панели, ускорить процесс монтажа меньшими силами. Он применяется для упаковки товаров, при производстве игрушек и рекламной продукции. Использование пенопласта позволяет экономить на толщине ограждающих конструкций (позволяет уменьшить толщину деревянных конструкций в 5 раз и кирпичных — в 10 раз).

Он применяется для упаковки товаров, при производстве игрушек и рекламной продукции. Использование пенопласта позволяет экономить на толщине ограждающих конструкций (позволяет уменьшить толщину деревянных конструкций в 5 раз и кирпичных — в 10 раз).

Характеристики и преимущества Одно из лучших качеств пенопласта – способность не впитывать в себя влагу, благодаря чему возможна его установка в местах, где бывают протекания. При этом полностью сохраняются все его свойства и он не набухает. Поэтому его применяют для утепления фундаментов зданий, так как пенопласт с любым размером листа не вытягивает воду из раствора. Низкий коэффициент теплопроводности (0,035 Вт/м·К) обусловлен большим количеством воздуха – до 98%. Также пенопластовые листы являются отличной звукоизоляцией и легко переносят воздействие ветра и перепадов температур. В отличие от минеральной ваты, ПСБ-С 25 и другие марки могут выдерживать значительные нагрузки, не теряя своей изначальной формы и не сдвигаясь с места крепления. Вся его структура останется прежней на протяжении всего срока эксплуатации. Благодаря небольшому весу монтаж пенопласта легко проводить одному человеку, при этом необязательно иметь определенные навыки в этой сфере. Например, лист ПСБ-С 25 размером 1200х1000х50 мм весит всего 900 г. Выпускается толщиной 20, 50 и 100 мм.

Вся его структура останется прежней на протяжении всего срока эксплуатации. Благодаря небольшому весу монтаж пенопласта легко проводить одному человеку, при этом необязательно иметь определенные навыки в этой сфере. Например, лист ПСБ-С 25 размером 1200х1000х50 мм весит всего 900 г. Выпускается толщиной 20, 50 и 100 мм.

Виды и характеристики пенополистирола. Пенополистирол. Особенности материала, характеристики и применение. Что лучше выбрать: пенопласт или минеральная вата

Пенополистирол — это современный утеплитель, который состоит из множества пузырьков, помещенных в тонкие оболочки из полистирола в соотношении 2% полистирола на 98% воздуха.

В результате получился материал наподобие пенопласта , благодаря которому он получил название пенополистирол.

Воздух запечатан внутри пузырьков, поэтому материал хорошо сохраняет тепло и является одним из самых востребованных утеплителей. Применяется для теплоизоляции крыш, полов, потолков и стен зданий и различных сооружений.

В зависимости от технологии производства пенополистирола подразделяется на 4 вида :

- Пенополистирол без прессования или обычный пенополистирол — ПСБ … Чаще всего используется для утепления стен. Доработанная версия обозначается PSB-S.Этот материал менее пожароопасен. Выпускается разной плотности — от 15 до 50 кг / м³. В простонародье часто называют пенополистирол без прессования, но на самом деле это материалы с разными свойствами и характеристиками, полученные из одного и того же сырья.

- Пенополистирол экструдированный или экструдированный — EPS … Он намного прочнее ПСБ и превосходит его по всем параметрам, хотя и дороже. При правильной установке срок эксплуатации до 50 лет.Обладает высокой прочностью на сжатие. Его кладут под бетонные полы или цементно-песчаные стяжки.

- Пресс — ПС-1 или ПС-4 .

- Автоклав .

3 и 4 варианты не получили широкого распространения.

Благодаря своей прочности и практичности с нулевым водопоглощением EPPS лучше всего использовать для утепления цоколя конструкций, а также крыш, стен, фасадов и полов первых этажей.

Он обладает лучшими теплоизоляционными свойствами по сравнению с обычным ППС за счет более высокой плотности.

Обычный ППС Применяется для утепления фундаментов зданий, квартир, балконов, вагонов, а также для тепло- и гидроизоляции подземных коммуникаций.

Показатели теплопроводности, паропроницаемости, деформаций под сжимающей нагрузкой и др. Для экструдированного и обычного ППС указаны в ГОСТ 56148-2014 и ГОСТ 32310-2012.

Что касается производителей ППС, то наиболее популярными считаются европейские компании «Полимери Европа», «Нова Кемикалс», «Стирохим», «БАСФ», а также российские компании «Пеноплекс» и «Технониколь».

Размеры листа пенополистирол непрессованный — БСП плотностью 15, 25, 35 кг / м³ прописаны в ГОСТ 15588-86. Длина листа варьируется от 900 до 5000 мм, ширина — 500-1300 мм с интервалом 50 мм. Толщина — от 20 до 500 мм в 10 единицах.

Длина листа варьируется от 900 до 5000 мм, ширина — 500-1300 мм с интервалом 50 мм. Толщина — от 20 до 500 мм в 10 единицах.

Чаще всего компании предлагают листы типоразмеров:

- 100см × 100см;

- 100см × 50см;

- 200см × 100см.

Толщина листа может быть: 10, 20, 30, 40, 50 и 100 мм.

Точка росы для изоляции

Точка росы Это температура, при которой на поверхности начинает образовываться конденсат. Эта точка может располагаться в разных местах — внутри, снаружи или ближе к любой поверхности.

При установке плит пенополистирола правильной толщины снаружи дома точка росы будет находиться в изоляции. В этом случае стена всегда останется сухой. И если ППС был взят меньшей толщины, чем положено по теплотехническому расчету, то точка росы может быть :

.- Между центральной частью стены и внешней стороной.В этом случае стена почти всегда будет сухой.

- Ближе к внутренней поверхности .

.. С наступлением холодов выпадет роса.

.. С наступлением холодов выпадет роса. - Непосредственно на внутренней поверхности. В зимний период стена будет регулярно влажной.

Не всегда можно утеплить стены ППС изнутри, так как требует много условий :

- Установки вентиляции по всем нормам для конкретного помещения.

- Правильная работа системы отопления.

- Наличие утеплителя для всех конструкций дома.

- Стена всегда должна оставаться сухой.

- Другое.

Преимущества и недостатки материала

Пенополистирол имеет ряд преимуществ , таких как низкая теплопроводность и паропроницаемость, не впитывает влагу, прочный, легкий, простой в обращении и установке, недорогой.

Рассмотрим основные показатели, которые делают материал очень популярным и востребованным для утепления домов и коттеджей.

Низкая теплопроводность — это важнейший показатель при выборе утеплителя. Обычный пенополистирол имеет значение от 0,032 до 0,044 Вт на метр на Кельвин, и чем выше плотность материала, тем ниже теплопроводность. Экструдированный вариант имеет плотность 45 кг / м³ и самую низкую теплопроводность среди всех ППС (по ГОСТ 31924-2011).

Экструдированный вариант имеет плотность 45 кг / м³ и самую низкую теплопроводность среди всех ППС (по ГОСТ 31924-2011).

Не впитывает влагу … Экструдированный ПФС при контакте с влагой впитывает только 0.4%, так как производится методом экструзии. Обычный пенополистирол имеет показатель 4%.

Низкая паропроницаемость … Для обычного ППС паропроницаемость равна нулю, а для экструдированного — 0,01 кг на метр-час-Паскаль. Это можно объяснить тем, что пенополистирол формуют резанием, и через эти прорези пар проникает в ячейки. А обычный пенополистирол чаще всего не режут.

Strength … PPS может выдерживать значительные нагрузки, а экструдированный PPS более прочен благодаря более прочным связям между молекулами.Показатель статической прочности на изгиб для пенополистирола составляет 0,4–1 кг на см2, а для обычного — 0,02–0,2 кг на см2.

Пенополистирол выдерживает сильного сжатия и значительную разрывную силу.

Простота обработки и простота монтажа . .. Пенополистирол отлично режется малярным ножом, поэтому монтаж плит не представляет труда.

.. Пенополистирол отлично режется малярным ножом, поэтому монтаж плит не представляет труда.

Минусов у материала немного, но все же они есть:

- Вред для здоровья … На первый взгляд, материал считается экологически чистым, так как фреон, разрушающий озоновый слой Земли, для его изготовления не используется. Но в воздухе ППС начинает окисляться, выделяя вредные вещества — бензол, формальдегид и этиловый спирт.

- Воспламеняемость … Многие производители заявляют, что материал не подвержен горению из-за входящих в его состав антипиренов. Но это противоречит ГОСТ 30244-94, в котором ППС относится к наиболее опасным веществам с 3 и 4 классами горючести.Эксперименты показывают, что ППС с антипиренами горит не хуже пенополистирола без них. К тому же огнестойкие свойства со временем ухудшаются.

- Разрушение УФ-лучами и атмосферными осадками … Пенополистирол не переносит прямых солнечных лучей, они делают пенополистирол менее эластичным и прочным.

Также необходимо покрыть его штукатуркой или другим материалом от снега и дождя. В этом случае его хватит минимум на 30 лет.

Также необходимо покрыть его штукатуркой или другим материалом от снега и дождя. В этом случае его хватит минимум на 30 лет.

Домашняя резка

Порезать ГЧП в квартирных условиях несложно … Использование для этих целей обычного ножа малоэффективно, так как материал легко крошится.

Лучше применить малярный нож … Вам нужно с помощью линейки провести линию с двух сторон листа и сделать надрез ножом. Далее остается взять лист и разорвать его по надрезу.

Можно использовать струну — нихромовую проволоку с подогревом. Она хорошо режет материал. Но вам потребуется собрать небольшую машинку с трансформатором, натянутой нитью и пружиной.

Совет : для резки пенополистирола в домашних условиях можно использовать болгарку с тонким диском по металлу. А если пенопласт шириной более 80 см, можно использовать ножовку по дереву с мелкими зубьями.

Многие собирают дома самодельный станок для резки ППС, который позволяет изготавливать фигурки самых разных форм.

Клей для пенополистирола

Сегодня рынок клеев представлен такими производителями, как «Церезит», «Кнауф», «Технониколь» и другими.Клей должен обладать такими свойствами как:

- водонепроницаемость;

- устойчивость к температурным перепадам;

- высокая сила сцепления;

- отсутствие стока с поверхности;

- отсутствие токсичности.

Отличительной чертой ППС является плохая устойчивость к определенным химическим веществам, поэтому в состав клея не должно входить:

- бензин;

- керосин;

- формальдегид;

- ацетон;

- смолы эпоксидные.

Крепление плит к стенам может производиться с помощью:

- клей полиуретановый;

- сухих смесей.

Полиуретановый клей имеет хорошее сцепление с поверхностью, изоляция с основанием и прост в использовании.

Клей из сухой полимерцементной смеси отличается пластичностью и быстро затвердевает. Обладает высоким уровнем сцепления. Смесь разбавляют водой в соотношении 1 кг смеси на 0,24 л воды.

Обладает высоким уровнем сцепления. Смесь разбавляют водой в соотношении 1 кг смеси на 0,24 л воды.

Крепить листы пенополистирола только к дюбелям менее эффективно , чем крепление сначала на клей, а затем уже приклеенные листы пенополистирола фиксировать дюбелями.

Используя клей для ППС, при утеплении можно добиться большей эффективности , чем при механическом способе крепления плит.

Совет : Основание для пенополистирола необходимо очистить от загрязнений растворителем или водой под давлением. Для сильно впитывающих поверхностей рекомендуется грунтование.

Технология утепления «мокрый фасад» пенополистиролом идентична утеплению методом «мокрый фасад» пенополистиролом.Подробнее об этом читайте в статье «Утепление фасадов пеной».

В заключение можно сказать, что пенополистирол является оптимальным вариантом материала для утепления здания. Он не подвержен атмосферным осадкам и старению, сохраняется до 50 лет.

Инструкцию по применению пеноклея ТехноНИКОЛЬ для пенополистирольных плит смотрите в видео:

Что такое пенополистирол, как его производят, какие виды существуют, технические характеристики утеплителя, плюсы и минусы, правила выбора качественного теплоизолятора, особенности монтажа.

Описание и особенности производства пенополистирола

Пенополистирол — газонаполненный материал из сополимеров полистирола и стирола. Он широко используется в области тепло- и гидроизоляции. В настоящее время более 60% производимого пенополистирола используется для утепления.

Этот материал был впервые синтезирован в 1928 году во Франции. А в промышленных масштабах производство пенополистирола началось в Германии в конце 30-х годов прошлого века.

При производстве обычного пенополистирола обычно используется полистирол. Также сырьем может быть полихлоридстирол, полимонохлоридстирол, сополимеры стирола с мономерами (бутадиен, акрилонитрил). Вспениватели представляют собой легкокипящие углеводороды, такие как пентан, петролейный эфир, дихлорметан, изопентан. Это также могут быть порообразователи, такие как диаминобензол, нитрат аммония, азобисизобутиронитрил.

Это также могут быть порообразователи, такие как диаминобензол, нитрат аммония, азобисизобутиронитрил.

Для производства традиционного пенополистирола, хорошо растворимого природного газа для заполнения пустот.Для огнестойких разновидностей используется углекислый газ.

В пенополистирол, помимо основных компонентов, входят дополнительные — красители, пластификаторы, антипирены.

Изначально гранулы стирола заполнены газом. Последний растворяется в полимерной массе. После этого смесь нагревается парами низкокипящей жидкости. Исходные гранулы многократно увеличиваются в размерах. В результате они заполняют всю форму и спекаются вместе. Полученный материал разрезают на плиты нужного размера, которые готовы к использованию в области теплоизоляции.

Часто пенополистирол называют «пенополистиролом», считая, что это один и тот же материал. Однако это не так. Во-первых, есть существенная разница в технологии изготовления этих изоляторов. Пенополистирол производится методом, известным как «экструзия», то есть гранулы полистирола плавятся, образуя единую структуру и связываясь на молекулярном уровне. Пенопласт получают путем обработки и склеивания гранул полистирола сухим паром.

Пенопласт получают путем обработки и склеивания гранул полистирола сухим паром.

Основные виды пенополистирола

В зависимости от технологии изготовления пенополистирол бывает нескольких видов:

- Pressless … Он содержит большое количество неоднородных гранул и пор. Их размер составляет от 5 до 10 миллиметров. У этого типа утеплитель самый высокий уровень влагопоглощения. Обозначается буквами ПСБ (пенополистирол подвесной непрессованный). Есть такие виды: ПСБ С-15, ПСБ С-25, ПСБ С-35, ПСБ С-50, где цифра является показателем плотности материала.

- Пресс … Его структура характеризуется наличием герметичных пор. Благодаря этому материал обладает хорошими теплоизоляционными характеристиками.Это плотный и прочный утеплитель. В его маркировке присутствуют буквы PS.

- Экструдированный … Структура такая же, как и у экструдированного пенополистирола, но закрытые поры меньшего размера — всего 0,1-0,2 миллиметра.

Это самый распространенный утеплитель из всех типов. Маркировка EPS (XPS). Существует несколько марок этого материала — XPS 25, XPS 30, XPS 35, XPS 45. Число в данном случае указывает на плотность утеплителя.

Это самый распространенный утеплитель из всех типов. Маркировка EPS (XPS). Существует несколько марок этого материала — XPS 25, XPS 30, XPS 35, XPS 45. Число в данном случае указывает на плотность утеплителя.

Технические характеристики пенополистирола

Изоляционные свойства могут отличаться в зависимости от технологии его производства, компонентов и плотности. Рассмотрим основные характеристики пенополистирола:

- Теплопроводность … Пенополистирол — это разновидность уплотненного пенополистирола. Воздух, находящийся внутри пузырьков полистирола, — отличный теплоизолятор.Теплопроводность материала колеблется в пределах 0,028-0,034 Вт на метр на Кельвин. Чем выше плотность, тем выше этот показатель.

Наилучшими свойствами обладает экструдированный пенополистирол.

Наилучшими свойствами обладает экструдированный пенополистирол. - Паропроницаемость … Этот показатель для изоляции варьируется от 0,019 до 0,015 килограмма на метр-час-паскаль. В отличие от пенополистирола, который имеет нулевую паропроницаемость, пенополистирол формуют резанием. Пар поступает через эти прорези, проникая в заполненные газом ячейки.

- Влагопроницаемость … Когда плотный экструдированный пенополистирол погружается в воду, он остается практически сухим. Он впитывает влагу всего около 0,4%. Непрессованный материал впитает примерно 4% воды. Изоляция не повреждается при контакте с жидкостью.

- Strength … В пенополистироле средней и высокой плотности связь между молекулами довольно прочная. Его статическая прочность на изгиб составляет 0,4–1 кг на квадратный сантиметр.

- Химическая стойкость … Пенополистирол не вступает в реакцию с содой, мылом, минеральными удобрениями, битумом, гипсом, цементом, асфальтовыми эмульсиями, известью.

Такие вещества, как ацетон, скипидар, олифа, некоторые спирты, лаки, нефтепродукты могут повредить изоляцию и даже растворить ее.

Такие вещества, как ацетон, скипидар, олифа, некоторые спирты, лаки, нефтепродукты могут повредить изоляцию и даже растворить ее. - Устойчивость к ультрафиолетовому излучению … Прямые солнечные лучи вредны для пенополистирола всех сортов и марок. Ультрафиолет сначала делает материал менее прочным и эластичным, а затем полностью его разрушает.

- Звукопоглощающая способность … Изоляция может заглушить ударный шум только в том случае, если покрыта толстым слоем. Пенополистирол не способен поглощать и изолировать волны воздушного шума. Это связано с конструктивными особенностями теплоизолятора — газонаполненные ячейки расположены жестко и полностью изолированы.

- Биологическая стойкость … Пенополистирол непригоден для размножения и распространения плесени и грибков. Но грызуны и насекомые легко повреждают его. Они не используют этот материал в пищу, а проходят через него к источникам тепла и пищи.

- Экологичность .

.. На открытом воздухе материал подвержен процессам окисления. При этом в воздух выделяется множество вредных веществ: толуол, бензол, метиловый спирт, формальдегид, ацетофенон. При горении также образуется много токсичных компонентов: фосген, бромистый водород, синильная кислота. Если материал не подвергается атмосферным воздействиям, то он не образует опасных соединений.

.. На открытом воздухе материал подвержен процессам окисления. При этом в воздух выделяется множество вредных веществ: толуол, бензол, метиловый спирт, формальдегид, ацетофенон. При горении также образуется много токсичных компонентов: фосген, бромистый водород, синильная кислота. Если материал не подвергается атмосферным воздействиям, то он не образует опасных соединений. - Огнестойкость … Пенополистирол — горючий материал. При воздействии огня выделяет большое количество едкого дыма. Для материала, не содержащего антипиренов, коэффициент дымности составляет 1048 квадратных метров на килограмм. У противопожарного пенополистирола этот показатель еще выше — 1219 квадратов на килограмм. Например, для резины этот коэффициент составляет 850, а для дерева — 23. Утеплитель, содержащий антипирен, обозначается буквой C. Он хуже воспламеняется и имеет класс G2. Однако со временем свойства антипирена ослабевают, и материал получает более низкие классы пожарной безопасности — G3 и G4.

Температура возгорания пенополистирола — 450 градусов Цельсия.

Температура возгорания пенополистирола — 450 градусов Цельсия. - Срок службы … При правильной установке и использовании пенополистирольной изоляции срок службы составляет не менее 30 лет. Чтобы сохранить его качества и свойства, необходимо защитить его декоративным отделочным слоем на стенах.

Преимущества пенополистирола

Пенополистирольные плиты — популярный утеплитель. Востребованность материала объясняется его многочисленными преимуществами:

- Низкая теплопроводность … Пенополистирол толщиной 120 миллиметров по своим теплоизоляционным качествам соответствует кирпичной кладке толщиной около 210 сантиметров или стене из дерева толщиной 45 сантиметров.

- Легкий … Изоляционные плиты легкие, так как на 98% состоят из воздуха. Их легко транспортировать, устанавливать даже самостоятельно без помощников. Кроме того, пенополистирол не оказывает нагрузки на фундамент, полы и стены.

- Водонепроницаемость .

.. Экструдированный материал практически непроницаем и не впитывает влагу. Это гидрофобный утеплитель, который можно использовать в качестве гидроизоляции. К тому же влага не способна испортить пенополистирол или ухудшить его качество.

.. Экструдированный материал практически непроницаем и не впитывает влагу. Это гидрофобный утеплитель, который можно использовать в качестве гидроизоляции. К тому же влага не способна испортить пенополистирол или ухудшить его качество. - Высокое сопротивление деформации … Теплоизолятор имеет высокую прочность на сжатие. Его можно укладывать в качестве утеплителя и гидроизоляции на полу под стяжкой.

- Широкий допустимый диапазон рабочих температур … Материал не боится морозов, выдерживает длительный нагрев до 80 градусов Цельсия и кратковременный до 95. При повышении температуры выше этой отметки пенополистирол начинает размягчаться.

- Простота установки … Технология установки плит проста и под силу даже новичку. К тому же обработать кромки и разрезать пенополистирол с помощью обычного строительного или монтажного ножа не составит труда. Для работы с ним не требуется специального оборудования.

- Низкая цена и быстрая окупаемость .

.. Стоимость данного утеплителя намного ниже, чем у многих других теплоизоляторов. Причем эффект от установки плит пенополистирола чувствуется сразу — затраты на отопление и кондиционирование значительно снижаются (минимум в 3 раза).

.. Стоимость данного утеплителя намного ниже, чем у многих других теплоизоляторов. Причем эффект от установки плит пенополистирола чувствуется сразу — затраты на отопление и кондиционирование значительно снижаются (минимум в 3 раза).

Недостатки пенополистирола

Этот утеплитель имеет ряд недостатков, которые необходимо учитывать при выборе утеплителя для конкретной поверхности и здания:

- Низкий уровень звукоизоляции … Пенополистирол лишь слегка приглушает удары и колебания. Но он не поглощает и не отражает акустические волны.

- Низкая стойкость ко многим химическим веществам … Контакт с растворителями, кислотами, щелочами губительно действует на пенополистирол, разрушая его структуру.

- Низкая огнестойкость … Современный качественный материал самозатухает, но температура возгорания у него довольно низкая и составляет 210-440 градусов Цельсия. Кроме того, пенополистирол при горении выделяет в воздух целый «букет» ядовитых веществ.

- Солнечные повреждения … Без надлежащей защиты в виде отделочного слоя пенополистирол, подверженный воздействию УФ-излучения, быстро портится.

- Воздействие грызунов и насекомых … Мягкость материала привлекает многих вредителей, которые легко проделывают в нем отверстия и проходы. Для защиты от них необходимо применять специальные средства и методы.

- Низкая паропроницаемость … В теплоизоляторе низкой плотности пар проходит через поры и конденсируется в них.Таким образом, теплопроводность пенополистирола увеличивается на 7-10%. При понижении температуры до нулевой отметки конденсат замерзнет и разрушит изоляцию.

Критерии выбора пенополистирола

Пенополистирол — теплый, легкий и недорогой утеплитель.

По мере роста его популярности растет и количество производителей. Важно уметь выбрать качественный материал, ведь от этого зависит его экологичность и долговечность. Кроме того, существует множество разновидностей и марок теплоизолятора, подходящих для разных целей.

По мере роста его популярности растет и количество производителей. Важно уметь выбрать качественный материал, ведь от этого зависит его экологичность и долговечность. Кроме того, существует множество разновидностей и марок теплоизолятора, подходящих для разных целей.- Для утепления фасада подойдет пенополистирол ПСБ-Б. Относится к категории самозатухающих материалов. Его цифровое значение (плотность) должно быть не менее 40.

- Все марки с номером 25 не подходят для строительства и теплоизоляции.

- Если плотность материала выше 35 килограммов на кубический метр, то производитель должен указать, что пенополистирол изготовлен методом экструзии. Без сильного сжатия и оплавления плотность утеплителя не превысит 17 килограммов на кубический метр.

- Для утепления фундамента и перекрытий под стяжкой рекомендуется выбирать плиты с наибольшей плотностью — 50 килограмм на кубический метр.

- Выбирая теплоизолятор, отломите кусок от края.Некачественный материал сломается с неровностями.

На вине будут видны маленькие шарики. Экструдированный пенополистирол будет иметь правильные многогранники на изломе. Причем через них пройдет и линия разлома.

На вине будут видны маленькие шарики. Экструдированный пенополистирол будет иметь правильные многогранники на изломе. Причем через них пройдет и линия разлома.

Цена и производители пенополистирола

Основными потребителями и, соответственно, производителями пенополистирола для утепления являются США, Италия, Германия, Франция, Польша. Например, в Западной Европе этот материал используется активнее всех других теплоизоляционных материалов.

- BASF … Это крупная немецкая компания, которая ежегодно производит более 450 тысяч тонн изоляции. Размеры пенополистирола в плитах, выпускаемых под этой маркой, могут быть как стандартными — 1000х2000 миллиметров, так и для специальных нужд — 900х500, 1200х600, 500х500 миллиметров. Цена на утеплитель от этой компании в среднем от 3500 рублей за кубометр.

- URSA … Известный мировой производитель теплоизоляторов. Производит плиты из экструдированного пенополистирола различных размеров и плотности.

Экологичность материала подтверждена международными сертификатами. Цена начинается от 4300 рублей за кубометр материала.

Экологичность материала подтверждена международными сертификатами. Цена начинается от 4300 рублей за кубометр материала. - Polimeri Europa … Итальянская компания, специализирующаяся на производстве экструдированных изоляционных материалов. Имеет линейку материалов разной плотности и различного назначения. Цена на пенополистирол от этого производителя начинается от 4800 рублей за кубометр.

Краткая инструкция по монтажу пенополистирола

Плиты пенополистирола рекомендуется устанавливать с использованием двух видов крепления: с помощью клея и дюбелей.Так вы обезопасите себя от частого ремонта из-за отвалившихся частей теплоизоляции. Особенно это касается утепления наружных стен и фасадов.

При укладке пенополистирола руководствуемся такой схемой:

- Подготавливаем поверхность к утеплению — зачищаем, осматриваем на неровности. Если есть дефекты, устраняем их заливкой.

- Грунтуем стену глубоко проникающим составом.

- Наносим слой клея на плиту пенополистирола и наносим его на стену, слегка прижимая.

- Закрепляем плиты снизу по горизонтали в один ряд.

- Следующий ряд пенополистирола устанавливается встык до низа.

- Если вам необходимо изменить положение или переместить плату, мы делаем это в течение первых 3-5 минут после приклеивания.

- Режем материал обычным монтажным ножом.

- После высыхания клея приступаем к установке крепежа. Мы используем для этих целей дюбели с заглушками в виде зонтиков. Количество элементов составляет около 6 штук на квадратный метр стены.

- После установки крепежа фиксируем армирующую сетку. Предварительно обрабатываем поверхность клеем. Слой должен быть толщиной около трех миллиметров.

- Нанесите сетку на только что нанесенный слой клея, начиная с углов здания. В этом случае мы оставляем около 12-15 сантиметров материала вокруг угла, который затем нужно утопить в клее с другой стороны стены.

- Около оконных проемов угловые участки плит укрепляют сеткой примерно 20х35 сантиметров.

Дополнительно защищаем углы алюминиевыми заглушками.

Дополнительно защищаем углы алюминиевыми заглушками. - Через 3 дня после армирования нанести выравнивающий слой штукатурки.

Примечание! Стыки между плитами пенополистирола рекомендуется заделывать жидким пенополистиролом или обрезками пенопласта. Не заливайте их пенополиуританом. Он увеличится в размерах, что может разрушить конструкцию утеплителя.

Посмотрите видеообзор пенополистирола:

Пенополистирол — популярный современный утеплитель, имеющий множество плюсов и минусов.Выбирая материал для конкретных целей, учитывайте технические характеристики каждого вида. Покупайте пенополистирол у всемирно известных производителей, чтобы не получить некачественный продукт, не отвечающий экологическим нормам.

Пенополистирол имеет еще одно более распространенное и многим известное название — пенополистирол. Его внешний вид тоже известен давно. Это легкий материал, который плавает по воде, потому что внутри белых шариков есть воздушные камеры. Именно они придают материалу уникальные свойства. .. У него есть недостатки. Он хрупкий и легко воспламеняется.

.. У него есть недостатки. Он хрупкий и легко воспламеняется.

Пенополистирол — это газонаполненный материал, который изготавливается из полистирола и используется в качестве утеплителя.

Производитель выпускает листы различной длины, ширины и толщины. Последний параметр является основным при выборе этого материала. Толщина изделия может быть от 20 до 100 мм. Этот материал пользуется большой популярностью у строителей. Применяется для повышения теплоизоляции при кладке полнотелым кирпичом.Кусочки пенопласта кладутся под фанеру, которую используют для отделки пола под паркет или ламинат. Им можно утеплить стены снаружи при отделке стен гипсокартоном. Чаще всего его используют снаружи.

Листы пенополистирола доступны в стандартных и нестандартных размерах.

Длина и ширина стандартного листа 1000, 2000 мм. Производитель может нарезать изделия других нестандартных размеров. Часто можно встретить листы 1200х600, которые соответствуют запросам покупателя и пользуются хорошим спросом. Это может быть лист размером 500х500, 1000х1000, 1000х500 мм. На заказ вы можете получить партию пенополистирола со сторонами 900х500 или 1200х600 и других размеров, не противоречащих нормам. ГОСТ позволяет резать продукцию на 10 мм меньше, если ее длина больше 2000, а ширина 1000 мм. По толщине для плит до 50 мм допускается разница в ± 2 мм, а более 50 — допустимая разница в ± 3 мм.

Это может быть лист размером 500х500, 1000х1000, 1000х500 мм. На заказ вы можете получить партию пенополистирола со сторонами 900х500 или 1200х600 и других размеров, не противоречащих нормам. ГОСТ позволяет резать продукцию на 10 мм меньше, если ее длина больше 2000, а ширина 1000 мм. По толщине для плит до 50 мм допускается разница в ± 2 мм, а более 50 — допустимая разница в ± 3 мм.

Если длина не подходит покупателю, то компании, продающие такую продукцию, предлагают индивидуальную раскройку.Длина и ширина актуальны только при транспортировке стройматериалов от производителя к заказчику. Основная роль отводится толщине материала.

ГОСТ и его требования к габаритам пенополистирола

Условное обозначение табличек по ГОСТу состоит из букв и цифр, в том числе:

- Тип пластины.

- Бренд.

- Размеры листов.

- Стандартное обозначение.

Если лист имеет такие характеристики, как плита пенополистирола с добавлением антипирена 15 сорта, длиной 1200 мм, шириной 600 мм и толщиной 40 мм, то запись будет выглядеть так: ПСБ-С-15- 1200x600x40 ГОСТ 15588-86.

Если пенополистирольная плита не содержит антипирена и относится к марке 15, а ее размеры такие же, то запись изменится и будет выглядеть так: ПСБ-15-1200х600х40 ГОСТ 15588-86.

По техническим требованиям Госстандарта для изготовления пенополистирола используется пенополистирол, содержащий вспениватель: изопентан или пентан.Остаточный мономер стирола добавляют к общей массе.

Поверхность готовых плит, готовых к продаже, не должна иметь выступов и впадин шириной более 3 мм и высотой более 5 мм. Наблюдается тусклость ребер и углов, но не более чем на 10 мм от вершины прямого угла. Стороны тупых углов могут иметь фаски длиной не более 80 мм. Все листы пенополистирола имеют правильную геометрическую форму. Отклонение от плоскости торца допускается не более 3 мм на каждые 500 мм его длины.

Разница диагоналей для плит длиной до 1000 мм не должна превышать 5 мм, от 1000 до 2000 мм — допускается не более 7 мм, от 2000 мм — не более 13 мм.

При приемке партии всегда проверяются линейные размеры, правильность геометрической формы, внешний вид.

Потребитель может быть уверен, что все товары в закупленной партии будут иметь одинаковые габариты.

Вернуться к содержанию

Как транспортируется пенополистирол

Резаный и готовый к продаже пенополистирол упаковывается производителем в транспортные мешки и транспортируется.ГОСТ разрешает транспортировку без упаковки, если есть гарантия, что листы не будут повреждены в пути. При формировании упаковки необходимо соблюдать требования ГОСТ 21929-76. Высота формируемого пакета не должна превышать 0,9 м. При толщине плиты 500 мм пакет формируется из двух плит.

На боковой кромке товара или упаковки должна быть маркировка, содержащая штамп ОТК предприятия, производившего данную продукцию, тип и марку таблички.

Маркировка должна быть выполнена по ГОСТ 14192-77 и содержать наименование предприятия или его товарный знак, дату изготовления продукции, ее наименование и номер партии. Укажите марку и тип тарелок, их количество в упаковке.

Должно быть обозначение стандарта, на основании которого произведена данная продукция.

Вернуться к содержанию

Марки пенопласта и размеры листов

Для утепления используется несколько основных марок пенопласта.Каждая марка отличается своей плотностью, которая выражается в кг / м³. Чем выше, тем ниже его теплопроводность и выше прочность. Самая распространенная марка пенопласта ПСБ-С. Цифры в маркировке обозначают плотность. Итак, ПСБ-С 15, стоящий в самом низу таблицы плотности, имеет всего 15 кг / м³. Он самый легкий, применяется для утепления мест временного проживания людей: бытовок, вагонов, а также контейнеров для сохранения тепла. Эта марка используется для утепления в теплых районах с мягкой зимой.Им отделывают стены, чтобы снизить звукоизоляцию межкомнатных перегородок.

Самая популярная марка полистирола — ПСБ-С 25 плотностью 25 кг / м³. Листы пенополистирола этой марки, имеющие разные размеры, используются для утепления зданий, сооружений, сооружений. Пенопласт укладывается для улучшения качества теплоизоляции и звукоизоляции стен, кровли, полов, утепления фасадов.

Пенопласт укладывается для улучшения качества теплоизоляции и звукоизоляции стен, кровли, полов, утепления фасадов.

Пенополистирол применяется для изготовления панелей железобетонных конструкций, которые используются в каркасных домах.

Сэндвич-панели и железобетонные конструкции, создаваемые методом несъемной опалубки, содержат в своей структуре пенополистирол марки ПСБ-С 35 плотностью 35 кг / м³. Такие изделия, помимо своих основных функций, отлично обеспечивают гидроизоляцию стен.

ПСБ-С 50 плотностью 50 кг / м³ применяется для устройства пола холодильных складов, отапливаемых грунтов, в дорожном строительстве.

Пенополистирол — это полимерный газонаполненный материал, который можно получить вспениванием полистирола и других компонентов.Структура представленного материала закрытая. Он на 98% состоит из газа, поэтому способен обеспечивать хорошие тепло- и звукоизоляционные свойства.

Разновидности материала

Итак, пенополистирол — это строительный материал, который можно классифицировать следующим образом:

- Pressless.

Его структура состоит из большого количества пор-гранул, имеющих неоднородную структуру. Их размер колеблется в пределах 5-10 мм. Особенностью этого вида продукции является высочайший уровень водопоглощения.

Его структура состоит из большого количества пор-гранул, имеющих неоднородную структуру. Их размер колеблется в пределах 5-10 мм. Особенностью этого вида продукции является высочайший уровень водопоглощения. - Пресс. У этого материала самый низкий коэффициент теплопередачи, так как его гранулы герметичны.

- Это наиболее распространенный вид продукции, который чаще всего используется для утепления зданий и сооружений. Поры в этом материале также закрыты, но они меньше по размеру, чем в предыдущем случае. Это обеспечивает хорошие теплоизоляционные свойства.

Кроме того, существует также пенополистирол, экструдированный в автоклаве и автоклаве.

Преимущества продукта

Итак, пенополистирол — очень распространенный материал, обладающий следующими преимуществами:

- Универсальность.Его используют во многих даже при производстве детских игрушек.

- Отличные качества для защиты помещений от ветра и шума.

- Прочность.

- Отличные теплоизоляционные свойства.

- Нейтральность к химическим веществам, устойчивость к агрессивным агентам.

- Хорошая огнестойкость (при условии хорошей антипиреновой обработки).

- Способность выполнять свои функции в широком диапазоне температур.

- Устойчивость к микробиологическим факторам: грызунам, насекомым, грибам, плесени, гниению.

- Сохранение первоначального размера даже под воздействием внешних факторов.

- Относительная экологическая чистота.

- Низкая стоимость.

- Широкая доступность.

- Легкость установки и удобство использования.

- Долгосрочное хранение.

Недостатки продукта

Несмотря на все положительные стороны, пенополистирол, материалы для производства которого не являются натуральными, имеет ряд отрицательных качеств:

- Повышенная хрупкость при неправильном использовании.

- Изделие не пропускает пар, что не позволяет изолированному таким материалом помещению «дышать».

- Пенополистирол практически не горит, но сильно плавится, выделяя ядовитые пары.

Характеристики материала

При необходимости использования пенополистирола необходимо заранее узнать размеры и другие характеристики этого продукта. Итак, представленный материал имеет следующие технические характеристики:

- Срок службы.В основном производители заявляют, что при правильном использовании пенополистирол может прослужить не менее 50 лет. В противном случае срок его «жизни» значительно сократится.

- Подходящие климатические районы: I — V.

- Теплопроводность. Этот показатель очень низкий, поэтому материал часто используют для утепления зданий и сооружений. Коэффициент теплопроводности 0,037-0,043 Вт / мК.

- Поглощение влаги. Этот показатель тоже очень низкий. То есть пенополистирол очень плохо впитывает жидкость.Его водопроницаемость не превышает 2-3% от общего объема. Кроме того, при контакте с жидкими веществами материал способен хорошо сохранять свою форму и функциональность.

Это значит, что его можно использовать в тех помещениях с повышенным уровнем влажности, а также для обработки поверхностей, контактирующих с водой.

Это значит, что его можно использовать в тех помещениях с повышенным уровнем влажности, а также для обработки поверхностей, контактирующих с водой. - Плотность и прочность. Если необходимо выбрать пенополистирол, плотность — это параметр, от которого зависит эффективность утеплителя. Этот показатель колеблется в пределах 0.015-0,05 кг / м3. Несмотря на такую небольшую цифру, прочность изделия на сжатие достаточно высока.

- Шумопоглощение. В этом плане пенополистирол обладает высокой функциональностью. Его часто используют для создания шумозащитных экранов на автомагистралях.

- Воспламеняемость и диапазон температур. Время горения продукта не превышает 4 секунд. В этом случае расплавленное вещество хорошо горит. Поэтому при покупке нужно обращать внимание на качество обработки антипиреном, которое указано на упаковке.Он практически не боится морозов, поэтому таким материалом можно утеплять не только внутренние, но и внешние стены. Пенополистирол хорошо выполняет свои функции при температуре от -60 до +80 градусов.

Если необходимо утеплить дом и для этого используется пенополистирол, его размеры могут быть следующими: ширина — 1-1,2 м, длина — 0,8-1,4 м, толщина — 1-2 см. Для утепления частный дом, слишком большие плиты, так как будет много мелкого мусора. Наибольшей популярностью пользуется пенополистирол длиной 100 мм.

Приложения

Представленный материал используется достаточно хорошо благодаря своим свойствам. и другие параметры которых уже известны, могут быть использованы в таких сферах жизнедеятельности:

- Военная промышленность. Здесь продукт используется как наполнитель для шлемов, амортизирующие накладки на наколенники и налокотники.

- Пищевая промышленность. Из него делают изометрические упаковки, в которых хорошо хранятся замороженные продукты.

- Строительство. В этом случае пенополистирол используется для изоляции внутренних и внешних стен, подвалов, фундаментов и грунта подземных сооружений от промерзания.А еще удачно сооружается несъемная опалубка для заливки основания.

- Производство бытовой техники. Здесь материал используется только как утеплитель для стенок холодильника, хотя постепенно его заменяют пенополиуританом.

- Внутренняя отделка. Из представленного материала можно изготовить элементы мебели, а также подвесные потолки, стеновые панели.

- Декоративное оформление. Из пенополистирола изготовлено множество красивых элементов, которые позволят преобразить интерьер.

- Производство игрушек. В этом случае материал используется как наполнитель, хотя это разрешено не во всех странах.

Чаще всего используется как теплоизолятор. Причин тому множество:

- Снижены затраты на строительно-монтажные работы.

- Экономится энергия, которая расходуется на обогрев помещения.

- Стоимость отопительного оборудования снижена.

- Размер полезной площади увеличивается по мере уменьшения конструктивной толщины стен.

- Повышение теплового комфорта в доме.

Технологические особенности

Производство пенополистирола состоит из нескольких этапов, последовательность и технология которых не должны нарушаться. В противном случае пострадает качество продукта и его способность эффективно выполнять свои функции.

Чтобы молекулы полистирола увеличивались в размерах, их необходимо заполнить специальным газом. Это происходит за счет их растворения в расплаве сырья.При нагревании и кипячении гранулированной смеси она разбухает. Этот процесс происходит в специальном закрытом бункере, в дне которого есть отверстия. Через них в бункер попадает водяной пар. Для ускорения процесса гранулы можно смешать с механическим активатором.

Далее через отверстие для выгрузки увеличенные гранулы попадают в промежуточную емкость, из которой перемещаются в специальный бункер для выдержки и сушки. Эти процессы необходимы для устранения излишков влаги из молекул, укрепления внешних стенок сырья, а также восстановления нормального внутреннего давления.Именно на этом этапе материал уже приобретает требуемые параметры сопротивления сжатию.

Сушка гранул длится недолго — всего 5 минут. Время выдержки может варьироваться от 6 часов до суток. При этом должна соблюдаться необходимая температура — 22-28 градусов. В противном случае материал может потерять свои свойства.

Готовые блоки получают с помощью специальных блочных форм, в которые заливают подготовленное сырье. Естественно, что форму необходимо предварительно нагреть до необходимой температуры.Далее он герметичен. Процесс выпечки необходимо вовремя останавливать, иначе готовый материал окажется бракованным. В последнюю очередь охлаждаются плиты. Длится 12-72 часа. Далее на производстве пластины режут и ограняют.

Известные производители

Если необходимо приобрести пенополистирол, «Лерой» — это сеть магазинов с широким выбором товаров. Однако нужно определиться с производителем. Наибольшей популярностью пользуются следующие марки:

- «Пеноплекс».Этот материал имеет оранжевый цвет и богатое разнообразие окантовки. Он может быть снабжен пазом и выступом для облегчения стыковки, а может быть прямым. Чаще всего этот вид продукции применяется для утепления подземных сооружений, а также надземных построек. Часто таким материалом утепляют различные коммуникации. Такой пенополистирол можно использовать при температуре от -50 до +80 градусов.

- «Стирекс». Применяется для изготовления сэндвич-панелей. Он также используется для защиты проезжей части от вздутия почвы.

- Пенополистирол «Техноплекс». Этот утеплитель устойчив к биологическим факторам. Его широко применяют не только в частном, но и в промышленном строительстве … Плиты очень прочные, поэтому их можно использовать для обработки любой части конструкции.

- «Примаплекс». Он очень популярен, потому что довольно дешев, а также обладает всеми необходимыми характеристиками. Продукт синего цвета, очень прост в обработке. Кроме того, материал не поддается негативному воздействию воды или отрицательных температур, поэтому его можно использовать как для внутренней, так и для внешней изоляции.

- УРСА. Этот материал экологически чистый, хороший звуко- и теплоизолятор. Кроме того, изделие отличается хорошей прочностью и низким водопоглощением.

Вреден ли материал для здоровья?

Итак, уже не один год покупатели спорят, можно ли использовать пенополистирол для утепления жилых помещений. Дело в том, что представленное изделие синтетическое и изготовлено из стирола. Он в свою очередь не считается полностью безопасным для жизни и здоровья человека.

Но … Пенополистирол («Леруа Мерлен» — это магазин, где вы можете выбрать нужный вариант) не раздражает кожу и слизистые оболочки. Поэтому работать с ним можно без специальных средств защиты, что делает его очень удобным в использовании.

В отличие от других материалов, пенополистирол производится без использования вяжущих веществ, которые со временем могут выбрасываться в воздух, отравляя его. Все гранулы в продукте склеиваются обычным паром. Материал не содержит волокон, поэтому не впитывает пыль.

Еще одним преимуществом представленного продукта является то, что он не взаимодействует с живыми организмами. То есть на нем не размножаются плесень и грибки, выделяющие опасные споры. То есть качество воздуха не ухудшается.

Продукт не растворяется в воде и не загрязняет ее синтетическими присадками, которые используются при производстве других материалов. Естественно, даже при горении пенополистирол лучше всего способен выделять газы. Однако их токсичность на порядок меньше, чем у ПВХ, шерсти и даже дерева.

Что касается самого горения, то при нагревании материал превращается в жидкую массу, которая просто стекает по стенке. Однако даже в нагретом состоянии он даже бумагу не подожжет.

Особенности использования изделия

Итак, утепление дома пенополистиролом имеет некоторые особенности. Например, при утеплении стен внутри комнаты нужно обращать внимание на места за радиаторами отопления. Здесь перегородка может быть немного тоньше.

Для крепления материала используется специальный клей или мастика, цементный раствор и специальные приспособления… Способ фиксации можно комбинировать. Если материал будет использоваться для внешнего утепления, то его придется защитить негорючей облицовкой.

Если вам необходимо утеплить балкон или лоджию пенополистиролом, то вам придется оборудовать специальный каркас, в который будут помещаться листы. После закрепления материала его обшивают фанерой. Только после этого можно закончить отделку поверхности.

Таким продуктом можно утеплить и оконные откосы … Однако лучше это делать, если внутренние стены помещения будут деревянными, а снаружи — кирпичными.Снаружи откосы утепляют только в том случае, если при строительстве здания не была предусмотрена внешняя кирпичная лопата.

Весь процесс утепления состоит из нескольких этапов:

- Подготовка обработанной поверхности.

- Склеивание листов материала.

- Переплет пенополистирола и его дополнительное крепление механическими приспособлениями.

- Армирование листов специальной пленкой.

- Финишная облицовка утепленного цоколя.

Особенности использования пенополистирола для пола

Очень часто представленный материал используется для утепления основания перед укладкой напольного покрытия … бывает двух видов:

- Плиты со слоем фольги. Их чаще штабелируют, если предусмотрена установка системы теплого пола. Поэтому специальная разметка наносится на поверхность плит еще при их изготовлении.

- Профильные листы. На их поверхности можно увидеть низких боссов. Это значительно облегчает монтаж труб.Кроме того, этот материал снабжен пароизоляцией.

Если пол утеплен пенополистиролом, то лучше учесть некоторые нюансы:

- Лучше отдать предпочтение экструдированному виду изделия.

- При установке нельзя забывать о наличии вентиляционных зазоров между плитами и стенами.

- Если для отделки пола будет использоваться ламинат или паркет, лучше после утепления на поверхности основания построить обрешетку.При использовании ковролина лучше дополнительно выровнять поверхность фанерой.

- Листы нужно уложить вплотную, как можно плотнее друг к другу.

- Обязательно наличие гидроизоляции основания.

Экструдированный пенополистирол и пенополистирол — одни из самых популярных теплоизоляционных материалов среди продуктов, представленных на рынке. Эти обогреватели, казалось бы, по разным ценам, имеют схожие технические характеристики, и подобрать подходящий вариант для использования порой бывает очень сложно.

В этой статье мы разберемся, что лучше — пенополистирол или пенополистирол, и в чем существенная разница между этими материалами. Будет произведено сравнение их технических характеристик и эксплуатационных свойств.

1 Характеристики материала

Многие люди часто удивляются, насколько оправдана такая разница в цене между этими двумя материалами, если они максимально идентичны друг другу.

Проблема в том, что хотя пенополистирол иногда называют пенополистиролом, поскольку он также производится вспениванием из одного и того же сырья — полистирола, выделить экструдированный пенополистирол и пенопласт невозможно, поскольку они имеют существенные различия.

Различия между этими материалами обусловлены разными технологиями производства. Превращение исходного полистирольного сырья в пену осуществляется путем воздействия на полистирол высокотемпературного пара, при котором сырье вспенивается, во время которого молекулы полистирола увеличиваются в размерах и соединяются вместе.

Экструдированный пенополистирол производится по совершенно другой технологии. В процессе производства полистирольное сырье загружается в специальное оборудование — экструдер, где оно нагревается до полной потери связей молекулами полистирола, в результате чего образуется однородный жидкий расплав.

Далее расплав вязкой консистенции пропускается под давлением через экструзионную головку (отверстие заданной формы), в результате чего из расплава формируется изделие необходимой формы с однородной структурой.

Экструдированный пенополистирол Технониколь (и мы его рекомендуем) — это монолитная взаимосвязанная молекула пенополистирола, представляющая собой единую структуру, через которую не проникает ни пар, ни влага, а молекулы полимера полистирола в пенопласте просто связаны между собой.

Технология производства экструдированного пенополистирола отличается от технологии производства пенопласта гораздо большей трудоемкостью и продолжительностью процесса, что обуславливает разницу в цене между этими двумя материалами.

Вышеуказанные различия в технологии производства обуславливают существенное различие функциональных свойств этих двух материалов. Рассмотрим их подробнее.

1.1 Теплопроводность

Теплопроводность — основная характеристика любого теплоизоляционного материала, чем ниже теплопроводность, тем эффективнее изоляция и тем меньшая толщина материала требуется для получения высококачественной изоляции.

Теплопроводность экструдированного пенополистирола 0,028 Вт / мК, теплопроводность пенопласта 0,039 Вт / мК. Если он не бракованный. Чтобы свести к минимуму риск покупки бракованного товара, мы рекомендуем.

По этой характеристике экструдированный пенополистирол лучше, чем полистирол и большинство изоляционных материалов, имеющихся на рынке в целом.

1.2 Механическая прочность

Как уже было сказано, структура экструдированного пенополистирола является монолитной, а компоненты пенополистирола просто соединены друг с другом.

Это вызывает существенную разницу в прочностных характеристиках рассматриваемых материалов. Экструдированный пенополистирол имеет сопротивление изгибу в пределах 0,4-1 МПа и прочность на сжатие 0,25-0,5 МПа, в то время как пенопласт имеет эти показатели в пределах 0,07-0,2 МПа и 0,05-0,2 МПа соответственно.

На практике при сильном механическом воздействии он рассыпается на маленькие шарики, из которых состоит. Также этот материал очень хрупкий, так как чувствителен к деформациям при изгибе.

Экструдированный пенополистирол способен выдерживать довольно серьезные несущие нагрузки из-за деформации здания, в результате усадки или сезонных перепадов температур.

Плотность экструдированного пенополистирола обычно составляет от 30 до 45 кг / м3, тогда как фактическая плотность пенополистирола составляет 15-35 кг.

Согласно требованиям стандартов качества РФ фактическая плотность пены может отличаться от номинальной на 10 кг / м3, в результате чего реальная плотность той же пены ПСБ-С35 редко превышает 26 кг / м3.

1.3 Гидрофобность

Способность впитывать воду является важной характеристикой любого теплоизоляционного материала.

В качественных утеплителях это свойство следует минимизировать, так как при накоплении влаги утеплитель склонен к потере теплоизоляционных характеристик, увеличению веса и, при постоянном нахождении во влажной среде — гниению и разрушению.

Экструдированный пенополистирол имеет структуру с закрытыми порами, в результате чего материал практически не впитывает влагу.Если только он не неисправен. Поэтому рекомендуем избегать брака.

При полном погружении в воду на 24 часа экструдированный пенополистирол впитывает жидкости не более 0,2% от своего объема, при этом этот показатель практически не увеличивается при более длительном нахождении материала в воде — при погружении на 30 дней пенополистирол поглощает 0,4% своего объема.

Из-за структурных отличий пены этот показатель намного хуже — за 24 часа материал при полном погружении поглощает 2% объема, при погружении на 30 дней — 4%.

Эта разница в характеристиках более чем значительна, особенно если изоляция используется в сложных условиях с точки зрения влажности. При утеплении цоколя, фундамента и фасада гораздо лучше себя проявляет экструдированный пенополистирол.

1,4 Огнеупорность

Класс горючести теплоизоляционных материалов приобретает серьезное значение, когда необходимо утеплить объекты, конструкция которых имеет несколько деревянных элементов — чердак или крышу.

Также строительные нормы и правила запрещают выполнение внутренней теплоизоляции производственных помещений горючими материалами, так как это противоречит требованиям пожарной безопасности.

По классу горючести экструдированный пенополистирол ничем не отличается от пенопласта. Все продукты на основе полистирола относятся к группам горючести (в зависимости от примесей, содержащихся в продукте):

- G2 (нормально горючие) as;

- G3 (легковоспламеняющиеся материалы).

Для решения этой проблемы производители как в пенопласт, так и в экструдированный пенополистирол добавляют антипирен — вещество, благодаря которому изоляция приобретает способность к самозатуханию.

Исследования показывают, что при достаточной концентрации антипирена, при отсутствии прямого контакта с огнем, эти материалы гаснут в течение четырех секунд.

1,5 Склонность к усадке

Усадка, как и поглощение влаги, является главным врагом любой изоляции.При усадке материала в изоляционной конструкции появляются зазоры, которые значительно снижают общую эффективность изоляции.

Одна из основных проблем пены — это как раз ее склонность к усадке при нагревании. В большей степени деформация проявляется при нагревании изделия, поэтому пенополистирол для теплоизоляции систем теплого пола лучше не использовать, а при утеплении фасада пеной утеплитель необходимо покрыть белой штукатуркой, защищающей от УФ-лучи.

С экструдированным пенополистиролом дела обстоят намного лучше, материал практически не дает усадки ни при каких условиях эксплуатации.

2 Выводы

Учитывая все приведенные выше сравнения, ответ на вопрос: «Что лучше, пенополистирол или пенополистирол» вполне очевиден, эффективность теплоизоляции экструдированным пенополистиролом на порядок выше в практически по всем параметрам.

Чтобы убедиться в этом в полной мере, сравним основные технические характеристики этих материалов:

- Теплопроводность, Вт / мк: Пенополистирол — 0.028; Пенопласт — 0,039, вроде у;

- Коэффициент паропроницаемости, мг / мчПа: Пенополистирол — 0,05; Пенопласт — 0,022;

- Плотность материала, кг / м3: пенополистирол — 30-45, пенопласт — 15-35;

- Процент влагопоглощения из объема при погружении на 24 часа: пенополистирол — 0,2; Пенопласт — 2;

- Процент влагопоглощения из объема при погружении на 30 суток: пенополистирол — 0,4; Пенопласт — 4;

- Сопротивление статическому изгибу, МПа: Пенополистирол — 0.4-1; Пенопласт — 0,07-0,2;

- Сопротивление сжатию (при деформации 10%), МПа: Пенополистирол — 0,025-0,5; Пенопласт — 0,05-0,2;

- Класс горючести: Пенополистирол — Г2, Пенопласт G2 (нормально горючий).

Диапазон рабочих температур для обоих материалов от -50 до +75 градусов. Когда температура превышает указанное значение, начинается деформация материала. Температура возгорания экструдированного пенополистирола — 450 градусов, пены — 310 градусов.

Если вы выбираете, что использовать для утепления дома, пенополистирол или пенополистирол, то, если последний вариант укладывается в ваш бюджет, лучше отдать предпочтение ему.

Экструдированный пенополистирол — отличный вариант для теплоизоляции фасадов, фундаментов, полов, крыш и потолков. В доме, утепленном пенополистиролом, будет на порядок теплее, чем в доме, утепленном пенополистиролом. Лучше всего или.

Если ваши финансы ограничены, то используйте пенополистирол, он точно не соответствует техническим характеристикам экструдированного пенополистирола, однако среди недорогих изоляционных материалов это лучший выбор.

2.1 Обзор особенностей экструдированного пенополистирола (видео)

(PDF) Влияние наполнителей из вспенивающегося полистирола на свойства вспениваемого водой жесткого пенополиуретана

гранулят с вспенивающим агентом внутри. Наполнитель

должен иметь температуру размягчения ниже 90 ° C. Размер бусинок

, рекомендуемый диаметр от 0,2 до

4,0 мм. Количество EPS, добавляемого в реакционную смесь полиуретана

, должно находиться в диапазоне 20–120 мас.%

по отношению к полиуретановым реагентам. Идея этого проекта

заключается в совместном расширении EPS и RPURF и баланса полной энергии

. EPS расширяется за счет использования тепла экзотермической реакции полиола

и изоцианата. Эта технология позволяет

создать новый композитный материал на основе хорошо известных

и широко применяемых полимеров.

Целью данной работы было изучение влияния добавки

EPS в количестве 40 мас.% от выбранных свойств

композитов RPURF-EPS, таких как теплопроводность, прочность на сжатие

, плотность сердцевины и стабильность размеров

.

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Материалы

Материалы, используемые для приготовления композита:

, перечисленные ниже:

—Owipian

®1325 (Synthos SA, Oœwiêcim, Po-

) в виде шариков из полистирола с основной

Размер частиц 1,60… 2,40 мм, содержащий 5… 6 мас.% изомеров пен-

тана в качестве вспенивающего агента и гексабром-

циклододекана (до 0,5 мас.%), снижающего воспламеняемость пены.

— PUREX WG 2034 NF (продукт Polychem Sys-

tems Sp. Z o.o., Познань, Польша), представлявший собой двухкомпонентную систему

для производства жесткого пенополиуретана

для изоляции. Компонент A представлял собой смесь полиолов, катализатора

, силиконового поверхностно-активного вещества и воды в качестве вспенивающего агента

.Компонент B представлял собой смесь мономеров и полимеров

метилен-4,4’-дифенилдиизоцианата (30-32%

группы NCO). Оба компонента смешивали массой

с соотношением A: B = 100: 150, используя время начала 18–24 с.

Пробоподготовка пен

Композиты RPURF-EPS и эталонный RPURF

были синтезированы однократным методом при комнатной температуре

. Эталонная пена не содержала шариков EPS

. Композиты RPURF-EPS содержали 40 мас.%

шариков EPS (66,7 мас.% по массе полиуретановых реагентов

) были приготовлены по методике, описанной в [12, 13]. Компонент B смешивали с шариками EPS

. Затем к смеси добавляли соответствующее количество компонента A

и интенсивно перемешивали при 1200 об / мин

в течение 10 секунд. После перемешивания смесь выливали в металлическую форму

размером 300 x 300 x 100 мм, которую нагревали до

50 ° C. Пенопласты отверждали в форме в течение 30 мин при

, чтобы получить продукты со стабильными размерами.После этого

пен были извлечены из формы и выдержаны в течение

24 часов при комнатной температуре перед разрезанием на

подходящих образцов для испытаний.

Методы испытаний

— Кажущаяся плотность сердцевины RPURF-EPS com-

позитов была определена в соответствии со стандартом ISO 845

на образцах кубической формы со стороной 50 мм путем измерения

их объема и масса.

— Содержание закрытых ячеек было измерено в соответствии со стандартом

PN-EN ISO 4590 с использованием образцов размером 100 × 25 ×

25 мм.Испытание основано на измерении объема газа

, вытесненного образцами, помещенными в камеру аппарата с закрытыми ячейками

tus.

— Водопоглощение измерялось в соответствии со стандартом

PN-69 / C-89084. Образцы (100 × 100 × 25 мм)

точно взвешивали на аналитических весах и помещали

в воду на 24 часа. После этого образцы снова взвешивали

и количество поглощенной воды составляло

рассчитано.

— Стабильность размеров участков RPURF-EPS compo-

была исследована в соответствии со стандартом PN-EN 1603

с использованием оригинальных образцов.Линейные размеры (ширина)

образцовбыли измерены штангенциркулем через 24 часа,

— через 48 часов и 28 дней.

— Механические свойства определяли на универсальной испытательной машине

Zwick 1445 при комнатной температуре. Измерение прочности на сжатие композитов RPURF-EPS

было выполнено в соответствии со стандартом ISO 844

. Усилие, необходимое для деформации композитов

на 10% от их первоначальной толщины, было принято за предел прочности пен на сжатие

.Скорость движения траверсы

составляла 5 мм / мин. Испытания

проводили в параллельном и перпендикулярном направлениях

подъема пены.

— Теплопроводность участков RPURF-EPS compo-

была измерена с помощью прибора FOX 314 в соответствии со стандартом PN-EN 12667 на образцах толщиной 50 мм

.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Как уже упоминалось выше, RPURF и композит

RPURF-EPS были приготовлены для того, чтобы оценить влияние EPS на свойства материала.Добавление

EPS в качестве наполнителя к RPURF позволило

получить продукт, который отличается кажущейся плотностью, стабильностью размеров, механическими свойствами и теплопроводностью. Внешний вид приготовленных пен

в поперечном сечении и характеристики образцов представлены на рис. 1

и в таблице 1 соответственно.

Результат показывает, что кажущаяся плотность

RPURF-EPS значительно выше, чем у RPURF.

EPS был расширен за счет использования тепла экзотермической реакции полиола

и изоцианата, поэтому плотность

композита заполнена 40 мас. % EPS выросло только до

50 кг / м3. Величина водопоглощения аналогична эталонной пене и композитам

, но добавление EPS

влияет на расхождение результатов. Было отмечено, что прочность на сжатие

композитов RPURF-EPS в материалах

866 POLIMERY 2011, 56, nr 11-12

вторичного вспененного полистирола в качестве легкого заполнителя для экологически безопасных цементных конгломератов

(Базель).2020 Фев; 13 (4): 988.

Поступило 20.01.2020 г .; Принято 20 февраля 2020 г.