Назначение и устройство вертикально фрезерного станка

Назначение и устройство вертикально фрезерного станка

С помощью фрезерных станков обрабатываются плоские, фасонные поверхности, нарезаются зубья, шлицы. Также эти устройства эффективно производят сверлильные и расточные работы. Фрезерные станки представляют собой универсальный агрегат с режущей фрезерной частью, которая фиксируется с помощью шпинделя. При этом чаще всего шпиндель устанавливается вертикально, однако во многих случаях существует возможность его установки под углом по отношению к обрабатываемой детали.

Горизонтально фрезерный станок по металлу

Вертикально-фрезерный станок отличается тем, что шпиндель и фреза такого станка располагаются вертикально. Также режущий инструмент может поворачиваться вокруг своей оси. Назначение вертикально-фрезерного станка состоит в различной обработке металлических заготовок с помощью различных фрезерных инструментов.

Также вертикально фрезерные станки используются для сверления, обработки углов, рамок. С их помощью можно обрабатывать вертикально расположенные плоскости, а также горизонтальные поверхности. Устройство вертикально фрезерных станков позволяет производить достаточно точную обработку благодаря его предельной жесткости. На таких станках шпиндель вместе с гильзой можно перемещать по оси, хотя основное его движение в вертикально фрезерных станках осуществляется по вертикальным направляющим.

С их помощью можно обрабатывать вертикально расположенные плоскости, а также горизонтальные поверхности. Устройство вертикально фрезерных станков позволяет производить достаточно точную обработку благодаря его предельной жесткости. На таких станках шпиндель вместе с гильзой можно перемещать по оси, хотя основное его движение в вертикально фрезерных станках осуществляется по вертикальным направляющим.

Модели вертикально фрезерных станков

Вертикально-фрезерные станки можно разделить на два основных вида:

- вертикально-фрезерный станок с консолью;

- вертикальный фрезерный станок без консоли.

Консольно-фрезерные станки приобрели достаточную популярность. Отличительной особенностью таких фрезерных станков является наличие консоли, которая жестко закреплена на корпусе станка. По направляющим станины перемещается консоль в продольном направлении, а по салазкам, расположенным на станке сверху, в поперечном. Таким образом, устройство данного вида станка обеспечивает движение стола относительно практически неподвижного шпинделя.

Фрезерные станки без консоли обеспечивают обработку крупных деталей. Фрезерные работы такие модели производят на высоких скоростях. При этом устройством предусмотрено автоматическое управление на таких станках. Сам стол на такой модели станков движется только в поперечном и продольном направлении, а шпиндель работает вертикально на больших оборотах.

Модели горизонтально фрезерных станков

Устройство горизонтально фрезерного станка позволяет эффективно работать с заготовками среднего размера и веса. На таких фрезерных станках консоль перемещается относительно горизонтально расположенного шпинделя перпендикулярно в нескольких направлениях.

Конструкция горизонтально-фрезерного станка позволяет использовать различные фрезерные инструменты для обработки горизонтальной, винтовой, вертикальной, фасонной поверхности, а также пазов и углов. На горизонтально фрезерных станках возможно использовать практически любой фрезерный инструмент.

Отличительной особенностью таких моделей станков является возможно перемещать стол горизонтально, в перпендикулярной, параллельной плоскости относительно шпинделя. Горизонтальный фрезерный станок конструктивно располагает все важнейшие технологические узлы на станине фрезерного станка.

Горизонтальный фрезерный станок конструктивно располагает все важнейшие технологические узлы на станине фрезерного станка.

6Н11 станок вертикальный консольно-фрезерный схемы, описание, характеристики

Сведения о производителе консольно-фрезерного станка 6Н11

Производитель фрезерных станков 6Н11 Дмитровский завод фрезерных станков, ДЗФС, основанный в 1940 году.

Основной продукцией завода является широкая гамма универсальных консольно-фрезерных станков с размером рабочего стола от 250 x 630 мм до 400 x 1600 мм.

Станки, выпускаемые Дмитровским заводом фрезерных станков, ДЗФС

6Н11 Станок консольный вертикально-фрезерный. Назначение, область применения

Фрезерные станки 6Н11 относятся к станкам первого размера. Станки этой гаммы имеют рабочую поверхность стола 250 х 1000 мм. Они изготовлялись на Дмитровским заводе фрезерных станков и имеют мощность электродвигателя привода главного движения 4,5 кВт, а электродвигателя привода подач 1,7 кВт. Большой диапазон чисел оборотов шпинделя позволяет успешно применять их при обработке заготовок как из черных, так и из цветных металлов.

Большой диапазон чисел оборотов шпинделя позволяет успешно применять их при обработке заготовок как из черных, так и из цветных металлов.

Вертикально-фрезерный станок 6Н11 по основным механизмам унифицирован с универсально- и горизонтально-фрезерными станками 6Н81 и 6Н8Г, за исключением станины.

Универсальный вертикальный консольно-фрезерный станок 6Н11 предназначен для обработки различных изделий сравнительно небольших размеров из стали, чугуна, цветных металлов и пластмасс в основном цилиндрическими, торцовыми, дисковыми, угловыми, фасонными и модульными фрезами специальными фрезами.

Особенности конструкции консольно-фрезерного станка 6Н11

Широкий диапазон скоростей шпинделя и подач стола обеспечивает возможность обработки изделий на оптимальных режимах резания.

Для вращения шпинделя и механических подач стола предусмотрены приводы от отдельных электродвигателей. Стол станка может совершать быстрые перемещения в трех направлениях.

Ручной и механический приводы сблокированы. Выключение механических перемещений стола может осуществляться упорами и вручную. Для торможения шпинделя применяется электромагнитная муфта.

Повышенная мощность электродвигателей и жесткость станка обеспечивают обработку изделий. на скоростных режимах резания твердосплавным инструментом.

Станок 6Н11 может применяться в единичном мелкосерийном и серийном производстве.

Позволяя работать на высоких скоростях, обладая жесткостью, обеспечивающей обработку с требуемой точностью и качеством обработанной поверхности, автоматизированные, с удобным для рабочего обслуживанием, эти станки работают с производительностью, которая в зависимости от характера работы в среднем на 50% больше производительности существующих моделей малых фрезерных станков.

Станки первого размера имеют так называемый разделенный привод шпинделя, который характеризуется тем, что коробка скоростей расположена раздельно от шпинделя и связана с ним ременной передачей (рис. 265). Такая конструкция привода шпинделя применяется для быстроходных станков, так как вибрации, возникающие вследствие неравномерной работы зубчатой передачи, поглощаются ременной передачей и не влияют на работу шпинделя. С целью придачи большей жесткости шпинделю и устранения возможности изгиба его под действием натяжения ремня приводной шкив расположен не непосредственно на шпинделе, а на подшипниках, помещенных в стакане, закрепленном в станине станка (рис. 265).

265). Такая конструкция привода шпинделя применяется для быстроходных станков, так как вибрации, возникающие вследствие неравномерной работы зубчатой передачи, поглощаются ременной передачей и не влияют на работу шпинделя. С целью придачи большей жесткости шпинделю и устранения возможности изгиба его под действием натяжения ремня приводной шкив расположен не непосредственно на шпинделе, а на подшипниках, помещенных в стакане, закрепленном в станине станка (рис. 265).

Другая особенность конструкции привода этих станков — применение перебора для перехода от низких к высоким скоростям вращения шпинделя.

Внутри консоли помещены коробка подач с редуктором, механизм переключения подач и коробка реверса (см. рис. 23 и 25).

Коробка подач получает вращение от фланцевого электродвигателя мощностью 1,7 кВт с n=1420 об/мин и передает на редуктор 16 чисел оборотов, переключаемых маховичком при двух различных положениях одной рукоятки.

Редуктор имеет назначение понизить скорости вращения, сообщенные коробкой подач, и обеспечить возможность включения ускоренной подачи в любой момент на необходимое время.

Коробка реверса имеет целью, получив движение от редуктора, передать его ходовым винтам и позволяет менять направление их вращения.

Стол универсального, горизонтального и вертикального станков имеет по 16 продольных, поперечных и вертикальных подач (табл. 23).

Кроме того, стол имеет ускоренные подачи (быстрый ход) — 2900 мм/мин в продольном, 2300 мм/мин в поперечном и 1150 мм/мин в вертикальном направлениях.

Включение электродвигателя шпинделя и электродвигателя подачи производится от раздельных пусковых кнопок «пуск», расположенных спереди станка, с левой стороны консоли. Выключение всего станка производится кнопкой «стоп», расположенной спереди станка в удобном для обслуживания месте.

Для облегчения переключения коробки скоростей на левой стороне станины рядом с рукояткой включения перебора имеется кнопка с надписью «толчок». Кратковременным нажатием этой кнопки можно включить двигатель шпинделя.

Все механизмы станков выполнены совершенно обособленными, что упрощает и облегчает разборку и сборку их при ремонте.

Станки 6Н81Г, 6Н81 и 6Н11 имеют две раздельные кинематические цепи: цепь главного движения (вращения шпинделя) и цепь подач стола во всех направлениях.

Класс точности станка Н. Шероховатость обработанной поверхности V4—V5.

Наиболее известные серии консольно-фрезерных станков, выпускаемых ДЗФС:

- серии 6Н: вертикальные — 6Н11; горизонтальные — 6Н81, 6Н81Г, 6Н81А

- серии 6Р: вертикальные — 6Р11; горизонтальные —

- серии 6Т: вертикальные — 6Т11, 6Т12

- серии 6К: вертикальные — 6К11, 6К12, широкоуниверсальные — 6К81Ш, 6К82Ш

- серии 6М: широкоуниверсальные с автоциклами — 6М82Ш

- серии 6Д: вертикальные — 6Д12, горизонтальные — 6Д81, 6Д82; широкоуниверсальные — 6Д81Ш, 6Д82Ш

- серии 6ДМ: вертикальные с ЧПУ 6ДМ13ФЗ

Станки консольно-фрезерные. Общие сведения

Общие сведения

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Стол перемещается только в продольном и поперечном направлениях.

Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Обозначение консольно-фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Н – серия (поколение) станка (Б, К, Н, М, Р, Т)

1 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (1 — вертикально-фрезерный)

1 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (1 — размер рабочего стола — 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, подач стола и повышенная мощность двигателя главного движения).

П – точность станка — (н, п, в, а, с) по ГОСТ 8-ХХ

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Посадочные и присоединительные базы вертикально-фрезерного станка 6Н11

Посадочные и присоединительные базы фрезерного станка 6Н11

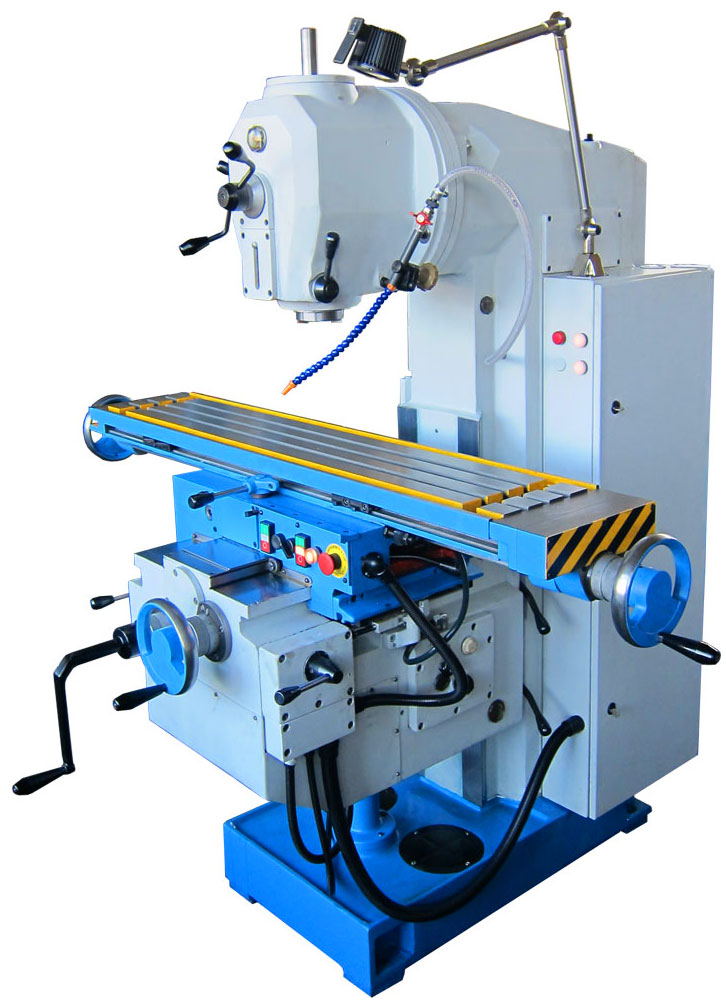

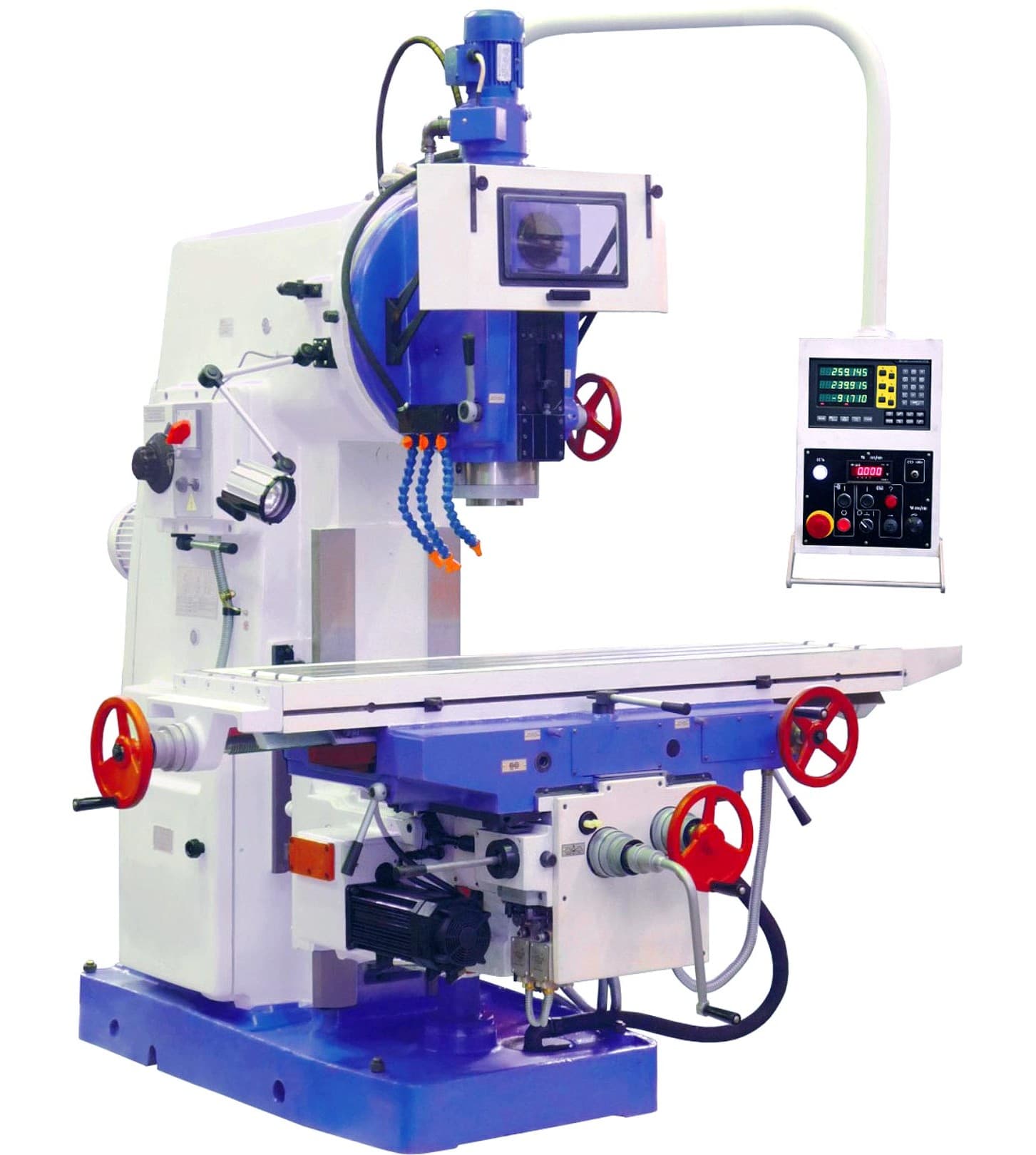

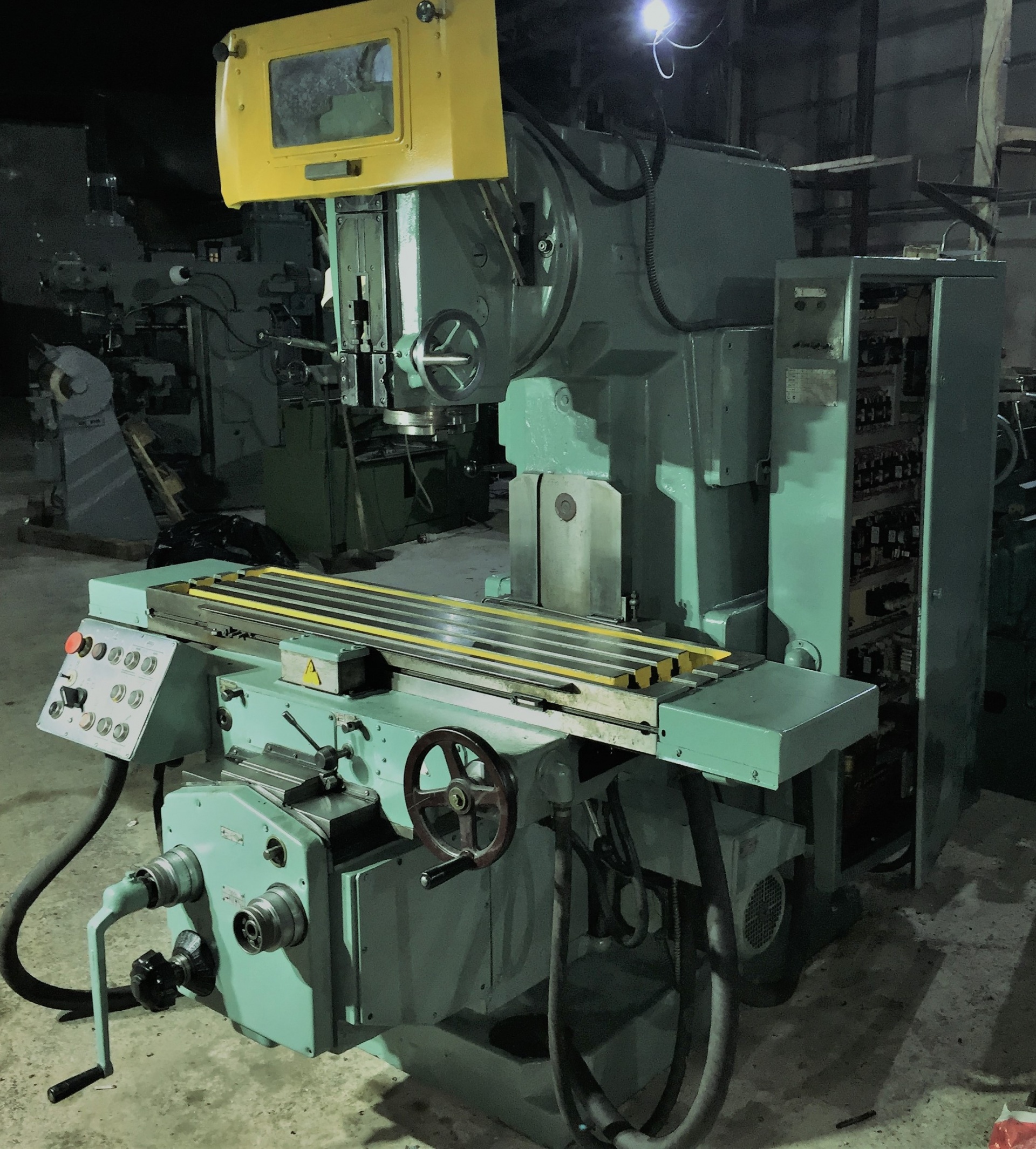

Общий вид вертикального консольно-фрезерного станка 6Н11

Фото консольно-фрезерного станка 6Н11

Фото фрезерного станка 6Н11. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка 6Н11

Фото фрезерного станка 6Н11. Смотреть в увеличенном масштабе

Фото консольно-фрезерного станка 6Н11

Фото консольно-фрезерного станка 6Н11

Расположение составных частей вертикального консольно-фрезерного станка 6Н11

Расположение составных частей фрезерного станка 6Н11

Расположение составных частей вертикального консольно-фрезерного станка 6Н11. Смотреть в увеличенном масштабе

Составные части вертикального консольно-фрезерного станка 6Н11 состоят из следующих групп:

- Группа № 1 Станина

- Группа № 2 Привод

- Группа № б Консоль

- Группа № 7 Стол

- Группа № 9 Электрооборудование

- Группа № 10 Принадлежности

- Группа № 22 Переключение перебора

- Группа № 31 Коробка скоростей

- Группа № 33 Переключение коробки скоростей

- Группа № 51 Коробка подач

- Группа № 52 Редуктор механизма подач

- Группа № 53 Коробка реверса

- Группа № 55 Переключение коробки подач

- Группа № 81 Охлаждающее устройство

- Группа № 82 Смазка коробки скоростей и шпинделя

- Группа № 83 Смазка консоли

Расположение органов управления фрезерным станком модели 6Н11

Расположение органов управления фрезерным станком 6Н11

Перечень органов управления станком 6Н11 и их назначение

- Вводный выключатель сети

- Выключатель электронасоса охлаждения

- Реверсивный переключатель электродвигателя шпинделя (вправо—влево)

- Кнопка «Пуск» — электродвигателя шпинделя

- Кнопка «Пуск» — электродвигателя подачи

- Рычажок остановки станка (выключение электродвигателей шпинделя и подачи)

- Кнопка для кратковременного включения электродвигателя шпинделя («Толчок»)

- Рукоятка переключения скоростей шпинделя

- Рукоятка переключения перебора шпинделя

- Рукоятка переключения подач стола

- Рукоятка переключения перебора механизма подачи

- Рукоятка включения вертикальной механической подачи

- Рукоятка включения поперечной механической подачи

- Рукоятка включения продольной механической подачи

- Маховичок продольной подачи стола вручную

- Рукоятка вертикальной подачи стола вручную

- Маховичок поперечной подачи стола вручную

- Рукоятка включения ускоренной подачи во всех направлениях

- Рукоятка закрепления консоли от вертикального перемещения по станине

- Рукоятка для закрепления стола от продольного перемещения

- Рукоятка для закрепления салазки стола от поперечного перемещения по консоли

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Упоры автоматического выключения механической подачи в продольном, поперечном и вертикальном направлениях

- Рукоятка привода ручного насоса смазки стола

- Выключатель местного освещения

Кинематическая схема вертикально-фрезерного станка 6Н11

Кинематическая схема вертикально-фрезерного станка 6Н11

Кинематическая схема консольно-фрезерного станка 6Н11. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Кинематическая схема коробки реверса станка 6Н11

Кинематика станка модели 6Н11

Цепь главного движения

Вал I (рис. 265, 266 и 267) приводится непосредственно от электродвигателя через упругую муфту. На вал II вращение передается через зубчатую пару 38 : 24 или 24 : 38, на вал III — через зубчатые пары 24 : 35; 28 : 34; 31 : 31 или 34 : 28. Далее вращение передается через зубчатую пару 20 : 20 и шкивы клиноременной передачи D = 140 мм и D = 210 мм на ступицу зубчатого колеса z29=30. От колеса z29 вращение передается либо непосредственно шпинделю через кулачковую муфту, сообщая ему от 380 до 1800 об/мин, или через перебор из зубчатых колес 30 : 64 и 25 : 69, включаемый рукояткой В и сообщающий шпинделю от 65 до 300 об/мин.

В табл. 22 даны числа оборотов шпинделя при различных включениях зубчатых колес с включенным перебором и без перебора.

Включение восьми скоростей шпинделя производится с помощью маховичка Б, вращение которого передается торцовому кулачку z16 через зубчатые и цепную передачи (на схеме не показанные).

В табл. 23 показаны положения маховичка Б и рукоятки В для настройки на заданное число оборотов шпинделя.

Цепь подач

Вал V (рис. 266 и 267) приводится во вращение непосредственно от электродвигателя через упругую муфту. На вал VI вращение передается через зубчатые пары 34 : 28 и 20 : 42; на вал VII — через зубчатые пары 28 : 34; 34 : 28; 24 : 38 или 31 : 31; на вал VIII — через зубчатую пару 18:37; на вал IX — через зубчатые пары 37:15 или 15:37. Далее с вала IX движение передается трехзаходным червяком z57 и червячным колесом z58=30 ведущему валу X через обгонную муфту Г.

Схема обгонной муфты дана на рис. 268. Наружное кольцо 2 муфты соединено с червячным колесом z58 (рис. 266 и 267) и вращается вместе с ним. Корпус муфты 1 (рис. 268) закреплен шпонкой на валу X. В вырезах корпуса размещены ролики 3, которые поджимаются штифтами 4 с помощью пружин 5. При вращении кольца 2 в направлении, показанном стрелкой, ролики заклиниваются между кольцом 2 и корпусом 1; при этом обе части муфты вращаются как одно целое. Если теперь дать валу X вращение с большей угловой скоростью, чем скорость вращения червячного колеса z58, кольцо 2 начнет «отставать» от корпуса 1, ролики 3 попадут в широкие части выемок, вследствие чего кольцо и корпус расцепляются.

Если теперь дать валу X вращение с большей угловой скоростью, чем скорость вращения червячного колеса z58, кольцо 2 начнет «отставать» от корпуса 1, ролики 3 попадут в широкие части выемок, вследствие чего кольцо и корпус расцепляются.

Обгонная муфта удобна в конструкции станков тем, что исключает опасность поломки при одновременном приводе вала по двум различным кинематическим цепям, так как включается и выключается автоматически.

Однако обгонная муфта имеет существенный недостаток, так как она может передавать вращение только в одном направлении. Поэтому для изменения направления подачи в станках 6Н81Г, 6Н81 и 6Н11 нельзя использовать реверсивный электродвигатель (как это сделано, например, в станках 6М82, 6М82Г и 6М12П) и приходится применять специальное дополнительное реверсивное устройство.

Проследим по схеме на рис. 269 работу реверсивного устройства, размещенного в коробке реверса (см. рис. 23 и 25). Для удобства все обозначения валов, муфт и зубчатых колес на рис. 266, 267 и 269 идентичны.

266, 267 и 269 идентичны.

Центральный вал XII коробки реверса получает вращение от вала X через зубчатые колеса z63=22, z64 = 42 и z65=42. На валу XII сидит широкое зубчатое колесо z66=42, сцепленное с валом пружинной предохранительной муфтой Ж; назначение муфты — выключить вращение в случае перегрузки усилия подачи.

Зубчатое колесо z66 = 42 вращает сразу три зубчатых колеса: колесо z67 = 42 на валу XV, колесо z69 = 30 на валу XIII и колесо z68=42 на валу XIV. Зубчатые колеса z67 и z68 сидят на валах свободно, а колесо z69 закреплено неподвижно. Колесо z69 вращает вал XIII, на левом конце которого сидит такое же колесо z70 = 30, которое сцеплено с колесами Z71 = 42 и z72=42, свободно сидящими на валах XIV и XV. Из рис. 269 и кинематических схем рис. 266 и 267 следует, что для включения поперечной механической подачи нужно включить муфту 3, причем направление подачи будет зависеть от того, с каким колесом z68 или z71 (правым или левым) сцеплена муфта. Таким же образом с помощью муфты М можно включить и реверсировать механическую вертикальную подачу. Реверсивное устройство от вала X редуктора через зубчатые колеса z63, z64 и z65 передает вращение в прямом или реверсированном направлениях, не изменяя полученного числа оборотов. Поэтому при разборе кинематической цепи подач числа зубьев зубчатых колес коробки реверса не учитываются.

Реверсивное устройство от вала X редуктора через зубчатые колеса z63, z64 и z65 передает вращение в прямом или реверсированном направлениях, не изменяя полученного числа оборотов. Поэтому при разборе кинематической цепи подач числа зубьев зубчатых колес коробки реверса не учитываются.

Проследим по кинематическим схемам (см. рис. 266 и 267) передачу вращения на ходовые винты продольной, поперечной и вертикальной подач:

- винт XXI продольной подачи — через зубчатые колеса z70 : z72 : z79 (30 : 42 : 30), валик XVII, зубчатые колеса z80 : z81 : z84 (35 : 27 : 19), валик XVIII, зубчатые колеса z85 : z86, валик XIX, коническую передачу z87:z88, конический трензель 19:19:19. С конического зубчатого колеса z89 вращение передается ходовому винту XXI через конические зубчатые колеса z90 или z91 путем включения в ту или иную сторону кулачковой муфты, скользящей на шпонке по ходовому винту. Переключение муфты производится шаровой рукояткой С вручную или автоматически от упоров стола;

- винт XIV поперечной подачи — через зубчатые колеса z66 = 42 и z68=42 в одном направлении или через зубчатые колеса z66 = 42, z69 = 30, z70 = 30, z71 = 42 — в другом направлении.

Зубчатые колеса z68=42 и z71 = 42 свободно вращаются на винте XIV и приводят его во вращение в том или ином направлении при включении вправо или влево кулачковой муфты, скользящей по этому винту на шпонке и управляемой рукояткой 3;

Зубчатые колеса z68=42 и z71 = 42 свободно вращаются на винте XIV и приводят его во вращение в том или ином направлении при включении вправо или влево кулачковой муфты, скользящей по этому винту на шпонке и управляемой рукояткой 3; - винт XVI вертикальной подачи — через зубчатые колеса z66 = 42 и z67 = 42 или z66 = 42, z69 = 30, z70 = 30 и z72 = 42 на вал XV и коническую пару z82=12; z8з = 24. Вал XV приводится во вращение в том или ином направлении включением вправо или влево кулачковой муфты рукояткой М.

Ускоренные перемещения стола во всех направлениях передаются от винтового зубчатого колеса z59 = 12 через винтовое зубчатое колесо z60 = 24 на вал X при помощи фрикционной многодисковой муфты Д. При этом вал X вращается с постоянным числом оборотов 710 в минуту, тогда как по цепи рабочих подач он вращается с наибольшим числом оборотов 250 в минуту.

Ручные перемещения производятся в продольном направлении рукояткой Т, в поперечном — маховичком И и в вертикальном — кривошипной рукояткой Л.

Для настройки подачи имеется маховичок Н, вращение которого передается торцовому кулачку z50. Вращение маховичка Н связано с указателем подач, движущимся по шкале. На шкале имеется восемь фиксированных положений маховичка Н, отвечающих восьми подачам для продольного, поперечного и вертикального перемещений стола.

Зубчатая передача z45:z47:z51 (35:37:19) и реечная передача z52=10 служат для переключения перебора, производимого рукояткой О. Переключение перебора производится поворотом на 180° рукоятки О.

В табл. 23 показаны положения маховичка Н и рукоятки О и соответствующие им подачи стола.

Обгонная муфта Г на валу X позволяет ему вращаться в одном направлении с червячным колесом z58, но с большей скоростью, т. е. обгонять его. Ускоренное вращение от электродвигателя передается винтовому колесу z60, которое сидит на валу X и связывается с ним в нужный момент фрикционной муфтой Д при нажатии рукоятки Ф; при этом вал X начинает вращаться ускоренно. После освобождения рукоятки Ф обгонная муфта немедленно заклинивает червячное колесо z58 на валу X и стол продолжает двигаться с рабочей подачей.

На рис. 270 показана схематически передача вращения на вал редуктора (вал X). Для удобства пользования обозначения зубчатых колес, валов и муфт приняты аналогично обозначениям на рис. 266, 267 и 269.

С вала X движение передается зубчатыми колесами z66 и z64 в коробку реверса, назначение которого — передать полученное движение ходовым винтам подач и менять направление их вращения (см. выше).

Сделаем подсчет рабочих продольных подач и быстрого хода, пользуясь схемами рис. 266 и 267 (табл. 24).

Так как для настройки поперечных подач стола применяют те же рукоятки коробки подач, то сделаем подсчеты поперечной подачи только для двух крайних значений подач s1 и s16, пользуясь схемой рис. 266 и 267 (табл. 25).

Подобным же образом определим значения вертикальных подач для двух крайних значений S1 и S16 (табл. 26).

Консольно-фрезерные станки этой гаммы имеют устройства (рис. 271) для автоматической выборки люфта между витками ходового винта и гайки, что позволяет производить фрезерование по подаче.

Ходовой винт 5, получая вращение от коробки подач, ввинчивается в бронзовую гайку, состоящую из двух частей z92 и Z93, имеющих наружное зацепление с числом зубьев 23 (см. рис. 266 и 267). Обе полугайки могут свободно поворачиваться в отверстии кронштейна 4 стола, но связаны между собой зубчатыми рейками 3 и 8 и колесом z94=14.

При вращении ходового винта он стремится повернуть гайку вследствие трения между витками резьбы. Половина гайки z92, поворачиваясь, тянет за собой рейку 8 и заставляет вращаться колесо Z94, которое связано с рейкой 8, а рейка — с другой половиной гайки z93. Вследствие этого половина гайки z93 начнет поворачиваться в обратном направлении к половине z92. Половины гайки не могут сместиться в осевом направлении, так как упираются в подшипники 6 и 7. Поэтому они поворачиваются до тех пор, пока упрутся своими витками в витки резьбы винта и выберут зазор.

Чем сильнее трение между винтом и гайкой, тем на больший угол повернутся ее половины. Чтобы не было при этом заклинивания винта, поворот обеих полугаек ограничивается пружинами 2 и 9, которые упираются в концы реек. Натяг пружин регулируется винтами 1 и 10; пружины при остановке винта или при холостом перемещении стола возвращают обе полугайки в исходное положение, чем и восстанавливается зазор между винтом и гайкой, необходимый для легкости холостых и установочных перемещений.

Натяг пружин регулируется винтами 1 и 10; пружины при остановке винта или при холостом перемещении стола возвращают обе полугайки в исходное положение, чем и восстанавливается зазор между винтом и гайкой, необходимый для легкости холостых и установочных перемещений.

При изменении направления вращения ходового винта (в момент реверсирования) взаимодействие частей не изменяется, только поворот половин гаек происходит в обратном направлении.

Для смазки механизмов служат три плунжерных насоса. Насос для смазки коробки скоростей работает от эксцентрика А, приводимого зубчатым колесом z14, сидящим на валу I, и зубчатого колеса z15 (см. рис. 266 и 267). Насос для смазки механизмов консоли работает от эксцентрика Е, сидящего на валу ХХII, через передачу от вала X парой зубчатых колес z61: z62. Ручной насос для смазки стола и салазок крепится на салазках.

Узлы консольно-фрезерного станка 6Н11

Узлы консольно-фрезерного станка 6Н81

Узлы консольно-фрезерного станка 6Н81

Узлы консольно-фрезерного станка 6Н81. Скачать в увеличенном масштабе

Скачать в увеличенном масштабе

Однорукояточное управление коробкой скоростей

На рис. 81, а показана схема однорукояточного управления коробкой скоростей. Маховичок М, расположенный с левой стороны станины, связан с переключающими кулачками К1 и К2 кинематической цепью, состоящей из зубчатых винтовых колес z1—z2, цепной передачи z3—z4 шестерен z5—z6 и червячной передачи а—zч. Таким образом, при повороте маховичка М начинают вращаться кулачки К1 и К2. Кулачок К1 имеет два криволинейных торцовых паза: один с правой стороны, а другой — с левой. Кулачок К2 имеет только один криволинейный торцовый паз. В пазы кулачков входят ролики, насаженные на концы рычажных вилок B1, В2 и В3. Каждая вилка управляет двойным подвижным блоком шестерен. Всего в коробке скоростей имеется три блока шестерен Б1, Б2 и Б3. На шлицевом валу I перемещается блок Б1, а на шлицевом валу III установлено два подвижных блока шестерен Б2 и Б3.

Кулачки К1 и К2 сидят на одном валу и имеют восемь фиксированных положений. У криволинейных пазов кулачков К1 и К2 такая конфигурация и они так взаимно расположены, что каждому из восьми фиксированных положений кулачков соответствует своя комбинация включения блоков шестеро и соответственно своя скорость вращения шпинделя.

У криволинейных пазов кулачков К1 и К2 такая конфигурация и они так взаимно расположены, что каждому из восьми фиксированных положений кулачков соответствует своя комбинация включения блоков шестеро и соответственно своя скорость вращения шпинделя.

Для визуального наблюдения за установленной скоростью имеется указатель У и лимб Л, который так же, как и кулачки К1 и К2, кинематически связан с маховичком М. Лимб Л получает вращение от маховичка через зубчатые винтовые колеса Z1—z2, шестерни Z7—z8 и шестерни Z9—Z10-

Передаточные отношения кинематических цепей кулачков и лимба одинаковы, поэтому за один оборот кулачков лимб также совершает один полный оборот.

Такая конструкция однорукояточного управления, имеет тот недостато

Вертикально-фрезерные станки: устройство, описание, видео

Процесс фрезерования позволяет получать детали различной формы и размеров. Наиболее распространенным вариантом фрезерного станка по металлу можно назвать вариант исполнения, когда шпиндель расположен вертикально. Подобное оборудование стали называть вертикально-фрезерными станками.

Подобное оборудование стали называть вертикально-фрезерными станками.

Вертикально-фрезерный станокКонсольные вертикально-фрезерные станки изготавливают на базе горизонтально-фрезерных с небольшим изменением коробки скоростей и станины.

Этап развития станков до появления ЧПУ

Все станки можно разделить на две группы:

- Группа, в которой установка режимов работы, подача и другие действия проводятся человеком.

- Группа обрабатывающих станков по металлу, работа которых полностью или частично автоматизирована при помощи блока с числовым программным управлением.

Фрезерный станок с вертикально расположенным шпинделем без ЧПУ используются уже на протяжении нескольких десятилетий. Наиболее популярными стали следующие модели: 6Т12, 6М12П, 6Р12, 6Р12Б. Эти представители группы фрезерных станков были очень распространены в бывшем СССР. Только после того, как было доказано расчетами и на практике превосходство ЧПУ с экономической точки зрения и другим характеристикам, эти станки по металлу стали заменять новыми. Тем не менее, 6Р12 можно встретить практически на всех крупных машиностроительных заводах.

Тем не менее, 6Р12 можно встретить практически на всех крупных машиностроительных заводах.

Если провести краткое описание характеристик этого оборудования, то можно выделить следующие их особенности:

- проводят обработку практически всех металлов и сплавов, в том числе и чугуна. по этому показателю ограничением является устойчивость используемого режущего инструмента к стиранию, разрушению при обработке с указанными режимами работы определенного типа материала.

- схожая конструкция: наличие фрезерной бабки, стола, салазок, шпинделя, станины.

- надежность и неприхотливость – качества, которые обусловили популярность указанных выше станков. на момент производства эти станки экспортировались во многие страны мира.

- при помощи них можно проводить фрезерование, сверление, растачивание. Кроме этого отметим появление механизма поворота головки на угол 45° относительно стола. Эта особенность позволила создавать элементы, которые расположены относительно плоскости основания под определенным углом.

Кинематическая схема консольно-фрезерного станка 6Н12

Отличительной особенностью оборудования можно назвать возможность использования определенных показателей характеристик обработки: величину подачи, скорость вращения инструмента и т.д. Кроме этого все модели отличаются размером стола. Этот показатель определяет возможность обработки заготовок определенных размеров и веса.

В расшифровке первая цифра означает группу фрезерных станков, следующая буква обозначает модернизацию основной модели, вторая по счету цифра подгруппу вертикально-фрезерных станков, последняя цифра размер стола. Остальные характеристики можно найти в спецификации.

Консольные и бесконсольные модели

Основным отличием всех вертикально-фрезерных станков по металлу можно назвать наличие или отсутствие консоли. Практически все современные варианты исполнения с ЧПУ относятся к консольному типу. Однако ранее довольно популярными были бесконсольные станки по следующим причинам:

- Отсутствие консоли обуславливало то, что основанием для стола становился пол завода или бетонная плита.

- Использование в качестве основания для салазок пола или бетонной плиты приводило к значительному повышению жесткости конструкции, к ее удешевлению.

- Повышение жесткости конструкции обуславливало возможность обработки больших и тяжелых деталей.

- Фрезерный станок консольного типа

- Бесконсольный фрезерный станок

Однако по причине того, что основание стола не может учитываться в создаваемых программах обработки, точность обработки была значительно меньше, чем у моделей с консолями. Именно поэтому числовое программное управление крайне редко устанавливают на подобного типа станки.

Вертикально-фрезерные станки в эпохе информационных технологий

Принцип работы рассматриваемых фрезерных станков по металлу обуславливал малую подвижность шпиндельной бабки (это проводилось только в наладочных целях). Фрезерование плоских поверхностей проводится путем изменения положения стола с жестко закрепленной заготовкой относительно первоначальной координаты. Именно подобная особенность обуславливает малую точность обработки.

Всеми процессами, от установки режимов резания, до управления положения стола руководит фрезеровщик. Человеческий фактор определяет высокий процент брака по современным меркам, а также ухудшение производительности.

Затронув показатель производительности, отметим, что при конструировании станков несколько десятков лет назад не учитывалась возможность использования режущего инструмента, изготовленного из сверхтвердого материала, а также многие модели не имеют системы подачи СОЖ (смазывающе-охлаждающей жидкости). Поэтому при использовании подобных станков также нельзя повысить производительность.

Вертикально-фрезерные станки 6Т12, 6М12П, 6Р12, 6Р12Б изготавливались на заводах СССР. Уже на протяжении многих лет эти заводы прекратили свое существование, и рассматриваемые модели другие представители сферы станкостроения не выпускают из-за экономической невыгодности.

Современные вертикально-фрезерные станки

Несмотря на неоспоримое преимущество внедрения ЧПУ все же производят вертикально-фрезерные станки с механическим управлением, к примеру, JET JVM-836 TS. При их проектировании и производстве используется современное оборудование, что позволило добиться высокой точности позирования всех элементов конструкции, ее жесткости, а это благоприятно повлияло на показатель возможной точности, достигаемой при фрезеровании. Кроме этого практически все элементы конструкции стали работать от электрических приводов. Исключением можно назвать приводы подачи стола и шпинделя, которые ставят механического типа (однако проводится их дублирование электрическим приводом для возможности задания постоянной величины подачи).

Отдельное внимание заслуживают варианты исполнения с ЧПУ, к примеру, станок Haas TM-2. Применение современных технологий позволило сделать практически весь процесс автоматизированным (после ввода программы и закрепления заготовки, до ее снятия не требуется вмешательство оператора). Описание подобных фрезерных комплексов включает следующие характеристики:

- Работа на высоких скоростях вращения шпинделя, использование больших показателей подачи, движение шпинделя в двух плоскостях, высокая скорость позиционирования вместе с автоматизацией процесса позволяют получить высокоточные детали за минимальное время.

- Сложная система подачи СОЖ и удаление стружки из зоны резания.

- Максимальная защита окружающих.

- Возможность фрезерования по сложным траекториям.

Если рассматривать вопрос достоинств и недостатков, характеристики современных фрезерных станков по металлу при вертикальном расположении шпинделя, стоит указывать определенные модели, так как у них много различий и описание имеет различное содержание. Единственными их общими недостатками, которые присущи практически всем вариантам исполнения, можно считать высокую стоимость и малый гарантируемый срок эксплуатации, а при возникновении неполадок найти специалиста крайне сложно (при этом стоимость ремонта также может быть высокой).

В заключение отметим, что приведенный фрезерный станок по металлу в этом пункте, несмотря на свою сложную конструкцию, относится к вертикально-фрезерной группе, так шпиндель расположен в вертикальной плоскости. Стоимость этой модели около 50 000 $, она способно создавать готовые детали с одним перебазированием, то есть заготовка один раз должна быть перестановлена так, чтобы можно было обработать поверхность, которая при предыдущем этапе фрезерования была основанием.

Машиностроение. Бесконсольно-фрезерные станки

06 февраля 2017 2772 0Рис. 4.44. Бесконсольно-фрезерный станок: 1 – основание; 2 – вертикальная фрезерная головка; 3 – стойка; 4 – каретка продольного перемещения; 5 – каретка поперечного перемещения

Бесконсольные фрезерные станки (БФС) предназначены для обработки плоских и фигурных поверхностей корпусных деталей средних и больших размеров в разнообразных условиях основного производства машиностроительных предприятий. Состав операций аналогичен КФС.

Современные БФС практически не изготавливаются с ручным управлением и оснащаются элементами программного управления (цифровая индикация с предварительным набором координат) или ЧПУ.

Станки можно оснащать копировальными и программно-копировальными устройствами, механизмами автоматической смены инструментов и смены заготовки.

Несущая система станков (рис. 4.44) состоит из жестких деталей, развитой шпиндельной группы и главным приводов высокой мощности, обеспечивая возможность работы на оптимальных режимах резания любыми инструментами, в том числе из сверхтвердых материалов и керамики.

В направляющих подвижных узлов используются пары трения скольжения (закаленная сталь или чугуна – пластиковые накладки на подвижных узлах) по основным несущим граням и качения по боковым ориентирующим сторонам.

Привод главного движения осуществляется от асинхронного электродвигателя через ступенчатую коробку скоростей (обычно 12-18 ступеней), либо от регулируемого электродвигателя через двух-, трех ступенчатый перебор. Мощные шпиндельные узлы имеют механизм гидравлической разгрузки.

В приводах подачи используют регулируемые двигатели в сочетании с шариковыми винтовыми передачами и измерительными преобразователями (для станков с цифровой индикацией и ЧПУ) косвенного или непосредственного измерения положения рабочих органов.

Рис. 4.45. Продольные фрезерные станки: 1 – вертикальная фрезерная головка; 2 – траверса; 3 – стойка; 4 – поперечина; 5 – продольный стол; 6 – основание; 7 – горизонтальная фрезерная головка

Разновидностью БФС являются бесконсольные продольно фрезерные станки (БПФС).

Крупные и относительно невысокие базовые детали продольных станков (станина, стол) требуют специальных мероприятий для обеспечения стабильности их геометрии при работе. Длинные (см. рис. 4.45) и во многих случаях составные станины связаны с фундаментом с помощью специальных регулируемых башмаков и заливаемых в фундамент промежуточных металлических опор. На БПФС применяют для продольно-подвижного стола V- образную и плоскую направляющие с парой трения антифрикционный пластик – чугун (закаленный чугун) В станках с подвижными стойками и порталами используют прямоугольные направляющие скольжения со стальными направляющими планками и пластмассовыми накладками на подвижных узлах и качения – по ориентирующим плоскостям, либо качения по всем плоскостям.

Шпиндельные бабки, могут устанавливаться на стойках и порталах в любом месте как вертикально, так и горизонтально или под углом, создавая при этом необходимость проведения комплексной обработки крупногабаритных деталей без дополнительного перезакрепления.

Кинематика и структура главного привода и приводов подачи не отличается от рассмотренных решений БФС.

:: Теоретические положения :: Фрезерная обработка заготовок :: Консольно-фрезерные станки

Установка скоростей шпинделя (а). Установка необходимой частоты вращения шпинделя осуществляется поворотом рукоятки 1 до момента, пока в прорези 2 не покажется необходимая цифра рядом с буквами «А» или «Б». После этого нужно поставить рукоятку переключения перебора 3 в необходимое положение, ориентируясь по укрепленным около рукоятки табличкам с буквами «А» и «Б».

Установка подачи стола (б). Установка необходимой подачи стола осуществляется поворотом рукоятки 1 на консоли до момента, пока против указателя 2 не остановится необходимая цифра в ряду, помеченном буквами «А» и «Б». После этого нужно поставить рукоятку переключения перебора 3 в соответствующее положение, ориентируясь по укрепленным около рукоятки табличкам с буквами «А» и «Б».

Кинематическая схема станка

Кинематическая схема станка с помощью условных обозначений элементов кинематической цепи показывает возможные пути передачи движения от его источников (электродвигателей) к рабочим органам станка – шпинделю и столу, осуществляющим перемещение инструмента и детали в процессе обработки.

Коробка скоростей

Коробка скоростей состоит из трех основных валов, смонтированных на шарикоподшипниках в отдельном корпусе. Вал I (на кинематических схемах валы обозначаются римскими цифрами) связан с валом закрепленного на корпусе коробки скоростей фланцевого электродвигателя упругой муфтой и несет на себе подвижный блок шестерен 1-2; вал III имеет два блока шестерен 8-9 и 10-11. За счет переключения блоков шестерен получается восемь скоростей вращения (одна на валу I, две на валу II, восемь на валу III).

От коробки скоростей к шпинделю вращение передается тремя клиновыми ремнями, что обеспечивает плавность работы шпинделя.

Шестерня 16 шпинделя имеет на торце кулачки и может скользит на шпонке. При переключении шестерня 16 занимает два рабочих положения: в одном положении включается перебор (механизм, изменяющий частоту вращения сразу в несколько раз, обычно 2-4-6-8) из шестерен 16-18 и 17-19. Во втором положении шестерня 16 сцепляется кулачками с кулачками шпинделя. Таким образом, шпиндель имеет два диапазона частот вращения от 65 до 300 об/мин и от 380 до 1800 об/мин.

Коробка подач, редуктор реверса и механизм переключения подач

Механизм подачи станка состоит из четырех узлов: коробки подач, редуктора, коробки реверса и механизма переключения подач.

Коробка подач состоит из трех валов, смонтированных в отдельном корпусе: вала VIII, связанного упругой муфтой с валом закрепленного на корпусе коробки фланцевого электродвигателя, он является общим для коробки подач и редуктора: вала XIII, которому вал VIII сообщает ускоренное вращение. Вал VIII несет подвижный блок шестерен 21-22 в коробке подач и винтовую шестерню 23 в редукторе. Третьим является вал X, по которому скользят два блока шестерен 29-30 и 31-32, кроме того, на конце его консольно насажена шестерня 38, входящая в полость редуктора. За счет переключения блоков шестерен получается восемь скоростей вращения.

Переключение блоков шестерен осуществляется аналогично коробке скоростей торцевым кулачком 130. Связанным с механизмом переключения подач.

Редуктор имеет назначение понизить скорости вращения, сообщаемые коробкой подач, и обеспечить возможность включения ускоренной подачи в любой момент.

Движение рабочей подачи передается от шестерни 33 и коробки подач через промежуточный вал XI на червячное колесо 43. Червячное колесо сидит на валу XIII редуктора на подшипниках и заклинивается на нем с помощью муфты обгона (позволяет передавать ускоренное движение без остановки рабочего хода) 131.

Ускоренное вращение передается к валу XIII через винтовые шестерни 23-44. Шестерня 44 сидит на валу XIII на подшипниках и может вращать вал только при включении фрикционной муфты 132. Включение фрикционной муфты осуществляется рычагом 111 снаружи консоли., при этом размыкается муфта обгона и вал XIII отключается от червячного колеса.

В редукторе имеется также вал XIV с эксцентриком для привода масло-насоса, получающий вращение с постоянной скоростью от шестерни 45, насаженной на винтовую шестерню 44.

От главного вала редуктора вращение через паразитную шестерню 47 передается в коробку реверса.

Коробка реверса выполняется отдельным узлом и устанавливается в консоли через окно спереди. Назначение ее – получаемое от редуктора движение передать к ходовым винтам продольного, поперечного и вертикального перемещений стола.

На приемном валу XVI установлена шариковая предохранительная муфта механизма подачи 133, отрегулированная на предельный крутящий момент. При превышении допустимого усилия подачи пружины муфты сжимаются, и шарики выходят из зацепления.

От приемного вала XVI коробки реверса непосредственным зацеплением передается вращение одного направления шестернями 53 и 56, а вращение обратного направления передастся через промежуточный вал XVII шестернями 54 и 57.

Шестерни 53 и 54 свободно сидят на винте XVIII поперечной подачи, а шестерни 56 и 57 также свободно сидят на валу XIX, передающем вращение к винту XX вертикальной подачи. С помощью кулачковых муфт 134 и 135, переключаемых рукоятками с рабочего места, четыре названные шестерни могут цепляться с винтом ХVIII и валом XIX, благодаря чему осуществляются механические подачи: поперечная вперед и назад, вертикальная вверх и вниз.

На наружных концах валов XVIII и XIX свободно сидят и сцепляются с валами с помощью кулачковых муфт маховичок 110 и рукоят

Фрезерный станок 6Р11: технические характеристики, паспорт

Вертикально-фрезерный станок 6р11 имеет высокие технические и эксплуатационные показатели и пользуется популярностью при обработке деталей с чугунной и стальной основой.

Также этот консольно-фрезерный станок используется для обработки пластмассовых и металлических заготовок при помощи цилиндрических, специальных, угловых, торцевых фрез.

Сведения о производителе

Дмитровский завод является производителем фрезерных станков 6р11. Сам завод основан в 1940 году и специализируется на выпуске целого ряда универсальных консольно-фрезерных агрегатов.

Назначение, область применения вертикального консольно-фрезерного станка

Рассматриваемый агрегат выполняет целый ряд технологических операций, среди которых:

- фрезерование;

- создание отверстий посредством сверления;

- расточка;

- обработка различных отверстий, находящихся под углом в 45° по отношению к рабочей поверхности.

Данное оборудование возможно использовать как в крупных производственных масштабах, так и в мелких мастерских. Используется в единичном и мелкосерийном производстве.

Благодаря широкому диапазону подачи стола и скоростей шпинделя достигается возможность обрабатывать деталь на оптимальных режимах резания.

Конструктивные особенности и модификации

Особенности конструкции универсального консольно-фрезерного станка позволяют увеличить срок эксплуатации и качество обработки деталей:

- стол управляется с использованием упора или вручную специальным механизмом;

- есть возможность затормозить шпиндель, для этого имеется муфта;

- оптимальное конструкция привода: ручного и механического;

- эффективность работы шпинделя всегда на значительном уровне, поскольку существует широкий диапазон допустимых скоростей;

- самостоятельный двигатель, работающий от электросети;

- повышенные параметры жесткости и увеличенная мощность.

Ручной и механический привод функционируют взаимосвязанно, а обработка деталей из сортов металла с повышенной прочностью возможна благодаря повышенным параметрам мощности электродвигателя.

Основные модификации 6р11:

- 6р11ФЗ – станок универсальный консольно-фрезерный с числовым программным управлением;

- 6М11К – модель с габаритами 1250х250;

- 6Р11МФЗ – агрегат с ЧПУ и инструментальным магазином;

- 6Р11Ц – станок с цикловым управлением.

Все модификации производятся на этом же заводе и отличаются по степени точности и особенностям конструкции.

Габариты рабочего пространства

Описание рабочего пространства по паспорту оборудования:

- от торца шпинделя до стола максимальное значение 40 см;

- общая длина стола с пазами в форме буквы Т – 1 м;

- ширина стола – 25 см;

- скорость вращения шпинделя – до 1600 об/мин.

Общая масса агрегата – 2360 кг. Ход для гильзы шпинделя – 8 см.

Технические характеристики

Основные технические характеристики рассматриваемого агрегата:

- 16 ступеней функциональных подач стола;

- 1 оборот лимба дает перемещение стола вдоль или поперек на 6 мм;

- вертикальное перемещение стола на один поворот лимба – 3 мм;

- расстояние между направляющими о осью вертикального шпинделя – 285 мм;

- перемещение стола вдоль – 630 мм;

- перемещение поперек – 200 мм;

- вертикальное перемещение – 350 мм.

По точности агрегат соответствует классу Н (нормальный).

Кинематическая схема

Составные части и органы управления

Основные узлы агрегата:

- электрический шкаф;

- механизм для смазывания непосредственно консоли и всей рабочей поверхности;

- ползун;

- серьга;

- фрезерная головка с поворотным механизмом;

- рабочий стол;

- узел с консолью;

- приводная область шпинделя;

- литая станина;

- редуктор;

- оборудование с электрической частью.

Основная часть опоры для шпинделя – подшипники. К основным органам управления станком относятся:

- автомат для отключения электросети;

- кнопка переключения вращения шпинделя;

- кнопки для запуска шпинделя и подачи;

- рукоятки для: переключения режимов подачи рабочей поверхности, перебора шпинделя, его скоростей, механической передачи;

- маховичок для ручного перемещения стола;

- рукоять привода ручного насоса смазки;

- зажим пиноли;

- переключатель скоростей поворотного шпинделя ползуна.

Насосная станция передает охлаждающую жидкость от насоса к фрезе по встроенному трубопроводу. Это позволяет уменьшить нагрев инструмента при активной работе.

Электрооборудование

В комплект электрооборудования 6Р11 входят следующие системы:

- насос для охлаждения с производительностью 2.2 л в минуту;

- насос Х14–22М с мощностью в 0.12 кВт;

- двигатель подач – 1.5 кВт;

- двигатель движения – 15.5 кВт.

Электрическая схема

Коробка скоростей

Коробка скоростей расположена внутри корпуса станины. Между коробкой и электродвигателем расположена электромуфта, которая обеспечивает надежность соединения этих деталей. Допустимые параметры не соосности – не больше 0.7 мм.

Смазкой коробки скоростей занимается плунжерный насос, стандартная производительность которого – 2 литра в минуту. Важное преимущество – от последовательности ступеней можно отказаться, чтобы сэкономить время и количество усилий, требуемых на обработку детали.

Коробка подач

Этот узел осуществляет подачу для консоли, салазок и стола. Предохранительная и кулачковая муфты осуществляют процесс передачи крутящего момента к выходному валу. Соединены кулачковая муфта с валом при помощи втулки.

Частота вращения остается постоянной, поскольку при передаче ускоренного движения от электродвигателя минуются первая шестеренка и коробка передач.

Эксплуатация и обслуживание, паспорт

При эксплуатации консольно-фрезерного станка перед началом работы обязательно проверить оборудование на наличие дефектов. Главные правила эксплуатации:

- проверка работоспособности агрегата происходит на холостом ходу;

- после того, как фреза зафиксирована, необходимо установить защитное ограждение;

- все детали агрегата требуют периодической смазки;

- после распаковки станка следует удалить защитную пленку при помощи специального раствора.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт консольно-фрезерного вертикального станка 6Р11.

Правильная эксплуатация продлит срок службы агрегата и поможет избежать многих проблем со станком.

Неисправности и ремонтные работы

Наиболее частые поломки у станка 6Р11:

- Перегрев электродвигателя, что вызывает его гудение. Необходимо заменить или отремонтировать.

- Стук в подшипниках. Обязательно заменить деталь.

Каждый узел со временем может износиться. В таком случае следует отремонтировать, а лучше заменить деталь на новую.

Техника безопасности при работе с агрегатом

Правила техники безопасности при работе с фрезерным оборудованием:

- запрещено подходить к станку в состоянии алкогольного или наркотического опьянения;

- вся одежда должна быть застегнута, волосы убраны под головной убор;

- перед установкой или съемом изделия важно отключить привод;

- при образовании стружки оператор должен пользоваться очками или защитным покрытием.

Важно помнить, что фрезерный станок при несоблюдении правил безопасности может нанести серьезные травмы.

Зарубежные и отечественные аналоги

Современный аналог станка 6Р11 – модель 6Т11. Он используется для обработки различных деталей из черных и цветных металлов.

Германский аналог – FU400MRApUG. Широкоуниверсальный фрезерный станок с цифровой индикацией подачи. Отличается повышенной жесткостью конструкции и точностью при обработке деталей.

СФ-676 – универсальный фрезерный станок с литой чугунной станиной и дополнительным шпинделем на выдвижном хоботе.

Отзывы

Дмитровский станок 6Р11 пользуется популярностью для мастеров на единичном и мелкосерийном производстве. Агрегаты, по мнению большинства пользователей, отличаются надежностью и долгим сроком эксплуатации. Отличается эффективность при обработке изделий из черного и цветного металла. Успешно обрабатывает заготовки с высокой скоростью и точностью.

Вертикально-фрезерный станок 6Р11 производился Дмитровским заводом и на данный момент продолжает активно использоваться на предприятиях и заводах. Технические характеристики позволяют обрабатывать детали с использованием различных фрез и осуществлять все основные технологические операции с различными материалами заготовок.

Вертикальный фрезерный станок по выгодной цене — Выгодные предложения на вертикальный фрезерный станок от мировых продавцов вертикальных фрезерных станков

Отличные новости !!! Вы попали в нужное место для вертикального фрезерного станка. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально тысячи отличных продуктов во всех товарных категориях. Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот вертикальный фрезерный станок высшего качества вскоре станет одним из самых популярных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели вертикальный фрезерный станок на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в вертикальном фрезерном станке и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. А если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести вертикальный фрезерный станок по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

VMC — Вертикальная токарно-фрезерная обработка — Haco

EN- EN

- NL

- FR

- DE

- PL

- SK

HACO

- Дом

- Продукты и услуги

- Листовой металл

- Гибка

- PressMaster

- EuroMaster-S

- SynchroMaster

- Обычный PPM

- HDSY

- SyncView

- Робот-гибка

- Волоконный лазер

- 900 Серия HFL-A

- Серия HFL-H

- Серия HFL-E

- HFL TH65

- HFL TS65

- HFL TM65

- HFL TP65S

- HACO FL 3015/4015 LU

- Гибка

- Пробивка

- Q3 / Q4

- Загрузка и разгрузка листов Перенос листов

- Шлифовальный станок для перфораторов

- Плазменная резка

- Combicut

- Kompakt

- RAPTOR

- ATPL Blue Line

- Источники плазмы Hypertherbergm

- K

- Резка

- HSL (X) 9001 9 TS (X)

- Листовой металл

- Вырезание

- MINI 220/4

- MAXI 250/6

- VARI 220/6

- COMBI 220/6

- Листовой и сортовой прокат

- Листогибочные валки 4HBR

- Листогибочные валки 3HBR

- Гибка профилей HPR

- Модернизация ЧПУ

- FastBEND MT Premium

- ATL 565

- ATS 565

- ATS 585

- Программные решения

- Hacobend 3D

- Hacobend 3D

- Hacobend 2D

- Haco Plasma

- Haco Punch

- Haco Laser

- Вырубные прессы

- Механические эксцентриковые прессы P (A) CK

- Гидравлические вырубные / вытяжные прессы

- Подача пресса

- Линии размотки и размотки, Normatic

- Интеграция манипуляторов

- Инструменты И штампы

- Гидравлические испытательные прессы

- Центробежные прессы

- Чертеж

- Чертеж

- Ковка

- Ковочные решения

- Правка

- Правка листов и больших слябов

- Правка и формовка обработанных деталей

- Амортизационная технология

- Гидравлические подушки

- Испытания трубопроводов

- Разрушающие испытания трубопроводов

- Интернет-магазин Kingsland (Великобритания)

- Интернет-магазин Kingsland (Австралия)

- Система RPC (роботизированная плазменная резка)

- Обрабатывающий центр с ЧПУ: Drillflex DF

- Металлургические рабочие

- Compact 50-65-80

- Multi 60, 70, 80, 95, 125, 140, 175

- Пробивные станки

- Одиночный пуансон ch (50P)

- Одиночный / двойной пуансон (60, 70, 80, 95, 125, 140, 175)

- Ручные линейные рельсовые податчики и устройства подачи с ЧПУ

- Ручное линейное рельсовое подающее устройство KS с наклонными упорами

- Линейное устройство с ЧПУ Рельсовый питатель

- Трубопробивные станки с ЧПУ

- Ручная пробивка труб

- Tubemaster ЧПУ для пробивки труб

- Столы позиционирования с ЧПУ

- Полуавтоматический 2-осевой стол с ЧПУ

- Стол Clampmaster; Полностью автоматический 2-осевой стол с ЧПУ

- Системы вырубной штамповки с ЧПУ

- Линия для перфорации с ЧПУ с тремя головками

- Линия для перфорации с ЧПУ для плоского стержня

- Линия для перфорации с ЧПУ для плоского и углового стержня

- Двутавровая балка Пробивные системы

- ЧПУ 125DPI Двутавровая балка с двумя пробивными фланцами, пробивная линия с роликовым конвейером

- Гидравлические прессы

- Гидравлический пресс HPC50

- Гидравлические прессы HPC80 / HPC110

- НОВИНКА: Гидравлические прессы Kingsland HPC50WR и HPC3120R 900

- Пуансоны и матрицы Kingsland

- Применение специального инструмента

- Принадлежности Kingsland

- Система быстрой смены Kingsland

- Стальные конструкции Mubea

- Линии сверления и пиления с ЧПУ Drillmaster DM

- Линии штамповки и резки с ЧПУ Raptor

- Система ЧПУ Kingsland 900 31

- Фрезерные / токарные

- Станки FAT

- Токарные станки с ЧПУ (FAT)

- TUR MN

- TUR MN 560/630/710

- TUR MN 630P / 710P

- TUR SMN 800/930/1100

- TUR MN 1150/1350/1550

- TUR SC series

- TUR 4 MN

- TUR MN

- Токарные станки с наклонной станиной с ЧПУ (FAT)

- FCT 700

- FCTS 900

- FTM 165

- Обычный Токарные станки (FAT)

- TMC — Горизонтальная токарная / фрезерная обработка

- FMC — Плоская токарная обработка

- VTL — Вертикальная токарная обработка

- VMC — Вертикальная токарная / фрезерная обработка

- Фрезерные головки

- AHH-90-1

- AHV-90 -1

- AHV-95-1

- LAHV-90-5

- UHH-90-3

- SHV-25

- SHV-60

- SHVX-125 / 60-1

- SHVX-125 / 96- 1

- Проекты под ключ

- Ремонт и сервис

- Обрабатывающие центры

- 4-осевые обрабатывающие центры

- Alu-Flex

- Alu-Flex с двумя головками

- 5-осевые обрабатывающие центры

- Profile-Flex

- Multi-Flex

- Multi-Flex XL

- Mega-Flex

- Двойная головка Profile-Flex

- Двойная головка Multi-Flex

- Двойная головка Multi-Flex XL

- Двойная головка Mega-Flex

- Megaflex HS

- Giga-Flex HS

- Giga-Flex AB

- Giga-Flex HS — AB Twin Spindle (TS)

- Компоненты / запасные части

- Контроллер ЧПУ Siemens 840D

- Пневматика

- Направляющие и приводные системы

- Зажимные системы

- Движение по оси X

- Направляющие Зажимы перемещаются в направлении Y

- Конструкция зажима

- Точность — Laser Tracker

- Программные решения

- Программное обеспечение Pyramid 3D

- 4-осевые обрабатывающие центры

- Деревообработка

- Деревообрабатывающие станки (HACO Trading)

- Деревообрабатывающие центры с ЧПУ

- Biesse Skipper V31

- Biesse Rover K

- Biesse Rover A

- Biesse Rover B Biesse FT

- Biesse Rover C

- Biesse Rover A Edge

- Biesse Rover B Edge

- Biesse Skill FT

- Biesse Klever

- Biesse Skipper 100

- BreMa Eko 902

- BreMa Eko 2.1

- BreMa Vektor

- Biesse Techno

- Деревообрабатывающие центры с ЧПУ

- Производство дверей и окон

- Biesse Winline One

- Центры калибровки панелей

- Selco SK 4

- Selco WN 6

- Selco WN 7

- Selco WNA 6

- Кромкооблицовочные станки

- Biesse Akron 1300

- Biesse Akron 1400

- Шлифовальные станки

- Viet S1

- Viet S2

- Viet Valeria

- Viet Opera 5

- Viet Opera 7

- Automation

- RBO Winstore

- RBO Advantage

- RBO Aster

- RBO Lifter

- RBO Winner

- Прессы

- CVM Wepress

- Dynma Pers

- Orma NPC

- Orma NPC Energy Saving Orma NPC Energy Saving

T60

- Деревообрабатывающие станки (HACO Trading)

- Guilliet EURO 2008

- Guilliet KZM 230-120

- Guilliet KX3

- Пресс для брикетирования Gross

- Шредеры Gross

- Twin-Heat

- Нагреватели Hot Eco Gas

- Guilliet TDE

- Paoloni T111

- Paoloni T113 — TX113

- Paoloni T160 — TX160

- Guilliet 330

- NRA 700

- 800 / R

- Guilliet MNG-MOG

- Paoloni SP53N

- Paoloni SP63N

- Paoloni SP63A

- Guilliet LJT

- Paoloni LKT

- Строгальный станок

- Paolon

- Paoloni DR53

- Maggi Junior / Big / Best

- RA60-RA70-RA90

- R1000-R1250

- Vitap Alfa 21 Classic

- Vitap Superfast 21

- Расточная система Maggi 21 P

- Расточная система Maggi 23

- Расточная система Maggi 23 Верхняя часть

- Расточная система Maggi 29

- Расточная система Maggi 35

- Расточная система Maggi 46

- Расточная система Maggi 321

- Расточная система Maggi 323

- CTM 45 9003 1

- Hokubema T19-350

- Hokubema T18-500

- Hokubema T17M-600

- Steff 2034

- Steff 2038

- Steff 2044

- Steff 2048

- Steff 2048

- Steff 2038 CI

- Steff 2068

- Variosteff 3

- Variosteff 4

- Steff 2032

- Steff 2033

- Euro 1

- Euro 2

- Euro 3

- Euro 4

- Multi Alfa

- Dusty TT1020

- Dusty TT3000

- Dusty TT6000

- Dusty TT5000 / 3

- Dusty TT5000 / 4

- Tawi Vacu-Easylift

- CGH

- CGh25

- CGh40

- CGH55

- CGH85

- CGh220

- CGh275

- CGh340

- CGh400

- CGh500

- CGH ECO

- CGh40 ECO

- CGH55 ECO

- CGH85 ECG20 CGH55 ECO

- CGH85 ECGO CGH55 ECO

- Автоподатчики

- SM8-SM12-SM17-SM22 Питатели

- Car / SB1 — SBC 5 Feeders

- Car / P1-P2-P3 Feeders

- BP1 — BP2

- B30

- B35

- B50

- Контейнерная система

- Пеллетные печи

- Мельница для биотоплива

- Компактная система

- Комбисистема

- Промышленная система 90 020

- Кромкооблицовочные станки

- Кромкооблицовочные станки E3 — E4 — E5 — E6

- Комбинированные станки

- Комбинированные станки P31

- Комбинированные станки P31MZ / P41MZ

- Форматно-раскроечные станки

- Панельные пилы PS400

- Панельные пилы PS450

- Панельные пилы PS M / Z

- Фрезерные станки

- Фрезерные станки PTL

- Фрезерные станки PTLI

- Строгально-рейсмусовые станки

- — рейсмусовые станки PRD310

- — рейсмусовые станки — рейсмусовые станки PRD410

- — рейсмусовые станки — рейсмусовые станки PRD410 PRO

- Комбинированная пила-шпиндель

- Комбинированная пила-шпиндель PTS Z / M

- 19 Шпиндели

- T324

- T325I

- T 327

- T330

- PRIMA 3-4

- PRIMA 4-5 R

- PRIMA 6-7 AR

- Четырехсторонний строгальный станок и профилировщик

- Четырехсторонний строгальный станок KXC

- Четырехсторонний профильный станок KX3

- SC 450

- SC 400 PN

- SC 550 PN

- Вертикальный форматно-раскроечный станок VERTI

- БАРС

- BARD

- Программные решения

- Сервис

Фрезерование с ЧПУ

Горизонтальный ЧПУ фрезерный станок, выполняющий фрезерную операцию на металлической детали.Кредит изображения: Андрей Армягов

Фрезерование с ЧПУ или фрезерование с числовым программным управлением — это процесс обработки, в котором используются компьютеризированные средства управления и вращающиеся многоточечные режущие инструменты для постепенного удаления материала с заготовки и изготовления детали или продукта индивидуальной конструкции. Этот процесс подходит для обработки широкого спектра материалов, таких как металл, пластик, стекло и дерево, а также для производства различных деталей и изделий по индивидуальному заказу.

В рамках услуг по прецизионной обработке с ЧПУ предлагается несколько возможностей, включая механические, химические, электрические и термические процессы.Фрезерование с ЧПУ — это процесс механической обработки, наряду с сверлением, токарной обработкой и множеством других процессов обработки, что означает, что материал удаляется с заготовки с помощью механических средств, таких как действия режущих инструментов фрезерного станка.

В этой статье основное внимание уделяется процессу фрезерования с ЧПУ, излагаются его основы, а также компоненты и инструменты фрезерного станка с ЧПУ. Кроме того, в этой статье рассматриваются различные операции фрезерования и предлагаются альтернативы процессу фрезерования с ЧПУ.

Обзор процесса фрезерования с ЧПУ

Как и большинство обычных процессов механической обработки с ЧПУ, процесс фрезерования с ЧПУ использует компьютеризированные средства управления для управления станками, которые режут и формируют заготовку. Кроме того, процесс следует тем же основным этапам производства, что и все процессы обработки с ЧПУ, в том числе:

- Создание модели в САПР

- Преобразование модели САПР в программу ЧПУ

- Наладка фрезерного станка с ЧПУ

- Выполнение операции фрезерования

Процесс фрезерования с ЧПУ начинается с создания 2D- или 3D-модели детали в САПР.Затем завершенный проект экспортируется в формат файла, совместимый с ЧПУ, и преобразуется программным обеспечением CAM в программу станка с ЧПУ, которая определяет действия станка и движения инструмента по заготовке. Перед тем, как оператор запускает программу ЧПУ, он подготавливает фрезерный станок с ЧПУ, прикрепляя заготовку к рабочей поверхности станка (например, рабочему столу) или зажимному устройству (например, тискам) и прикрепляя фрезерные инструменты к шпинделю станка. В процессе фрезерования с ЧПУ используются горизонтальные или вертикальные фрезерные станки с ЧПУ — в зависимости от технических характеристик и требований фрезерного приложения — и вращающиеся многоточечные (т.е.е., многозубые) режущие инструменты, такие как фрезы и сверла. Когда станок готов, оператор запускает программу через интерфейс станка, предлагая станку выполнить операцию фрезерования.

После запуска процесса фрезерования с ЧПУ станок начинает вращать режущий инструмент со скоростью, достигающей тысяч оборотов в минуту. В зависимости от типа используемого фрезерного станка и требований применения фрезерования, когда инструмент врезается в заготовку, станок выполняет одно из следующих действий для выполнения необходимых разрезов на заготовке:

- Медленно вставьте заготовку в неподвижный вращающийся инструмент

- Переместите инструмент по неподвижной заготовке

- Переместите инструмент и заготовку относительно друг друга

В отличие от ручного фрезерования, при фрезеровании с ЧПУ, как правило, станок подает подвижные детали с вращением режущего инструмента, а не против него.Операции фрезерования, которые подчиняются этому соглашению, известны как процессы фрезерования с подъемом, в то время как противоположные операции известны как обычные процессы фрезерования.

Как правило, фрезерование лучше всего подходит в качестве вторичного или чистового процесса для уже обработанной детали, обеспечивая определение или создание таких элементов детали, как отверстия, пазы и резьбы. Однако этот процесс также используется для формирования заготовки материала от начала до конца. В обоих случаях в процессе фрезерования постепенно удаляется материал, чтобы сформировать желаемую форму и форму детали.Во-первых, инструмент отрезает от заготовки небольшие кусочки, то есть стружку, для придания приблизительной формы и формы. Затем деталь подвергается процессу фрезерования с гораздо более высокой точностью и большей точностью, чтобы закончить деталь с ее точными характеристиками и характеристиками. Как правило, готовая деталь требует нескольких проходов обработки для достижения желаемой точности и допусков. Для более геометрически сложных деталей может потребоваться несколько наладок станка для завершения процесса изготовления.

После завершения операции фрезерования и изготовления детали в соответствии с заданными спецификациями, фрезерованная деталь переходит на этапы чистовой обработки и последующей обработки.

Фрезерные работы с ЧПУ

Примеры инструментов для работы на фрезерных станках, включая фрезы, сверла и протяжные долота.Изображение предоставлено: Sugrit Jiranarak / Shutterstock.com

Фрезерование с ЧПУ — это процесс механической обработки, подходящий для изготовления деталей с высокой точностью и высокими допусками в прототипах, единичных и малых и средних производственных партиях. В то время как детали обычно производятся с допусками от +/- 0,001 дюйма до +/- 0,005 дюйма, некоторые фрезерные станки могут достигать допусков до и более +/- 0.0005 дюймов. Универсальность процесса фрезерования позволяет использовать его в самых разных отраслях промышленности и для обработки различных деталей и конструкций, включая пазы, фаски, резьбу и карманы. К наиболее распространенным фрезерным операциям с ЧПУ относятся:

- Торцевое фрезерование

- Плоское фрезерование

- Угловое фрезерование

- Фрезерование формы

Торцевое фрезерование

Торцевое фрезерование — это фрезерные операции, при которых ось вращения режущего инструмента перпендикулярна поверхности заготовки.В этом процессе используются торцевые фрезы, которые имеют зубья как на периферии, так и на торце инструмента, при этом периферийные зубья в основном используются для резки, а торцевые зубья используются для чистовой обработки. Как правило, торцевое фрезерование используется для создания плоских поверхностей и контуров на готовой детали и позволяет получить более качественную отделку, чем другие процессы фрезерования. Этот процесс поддерживают как вертикальные, так и горизонтальные фрезерные станки.

Типы торцевого фрезерования включают концевое и боковое фрезерование, при котором используются концевые и боковые фрезы соответственно.

Плоское фрезерование

Плоское фрезерование, также известное как фрезерование поверхности или слябов, относится к фрезерным операциям, при которых ось вращения режущего инструмента параллельна поверхности заготовки. В этом процессе используются плоские фрезы с зубьями на периферии, которые выполняют операцию резания. В зависимости от характеристик фрезерной обработки, таких как глубина резания и размер заготовки, используются как узкие, так и широкие фрезы. Узкие фрезы позволяют выполнять более глубокие разрезы, а более широкие фрезы используются для резки больших площадей.Если простое фрезерование требует удаления большого количества материала с заготовки, оператор сначала использует фрезу с крупными зубьями, медленные скорости резания и высокие скорости подачи для получения приблизительной геометрии детали, разработанной по индивидуальному заказу. Затем оператор вводит фрезу с более мелкими зубьями, более высокие скорости резания и более низкие скорости подачи для обработки деталей готовой детали.

Угловое фрезерование

Угловое фрезерование, также известное как угловое фрезерование, относится к фрезерным операциям, при которых ось вращения режущего инструмента расположена под углом по отношению к поверхности заготовки.В процессе используются одноугловые фрезы, расположенные под углом в зависимости от обрабатываемой конструкции, для создания угловых элементов, таких как фаски, зубцы и канавки. Одним из распространенных применений углового фрезерования является производство «ласточкин хвост», при котором используются фрезы «ласточкин хвост» под углом 45 °, 50 °, 55 ° или 60 ° в зависимости от конструкции типа «ласточкин хвост».

Фрезерование формы