Традиционный и экструдированный пенопласт, их плотность

Разбираем свойства этих двух видов пенопласта. Утеплением стен с их использованием имеет высокую эффективность. Традиционный пенопласт при показателе плотности 25 требует использование плиты в 40-50 мм. Узнайте больше фактов и свойств из материала статьи.

Обзор экструдированного пенополистирола

Плотность является главной характеристикой полистирола. Классификация производится именно по этому признаку. В зависимости от его показателей будут меняться и направления, в которых его используют. Данный материал активно используется при работах по утеплению квартир и частных домов.

Метод экструдирования (экструзия)

Само понятие носит в себе описание процесса изготовления. Этот термин буквально значит продавливание с применением специально разработанных отверстий.

Эта технология придает конечному продукту множество качеств, например:

- Надежные показатели в сопротивлении воде.

- Придание минимальных значений в показателе теплопроводности.

- Уменьшение теплоемкости .

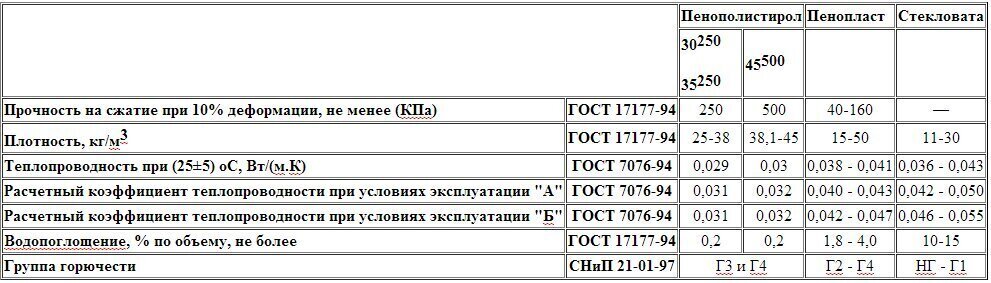

Пенопласт уступает своему аналогу, получаемому методом экструдирования, в плотности. Проигрывает пенопласт и в легкости (экструзия имеет 25-45 кг на м3, а пенопласт 40 кг на м3). Температурные показатели отличаются опять же не в пользу пенопласта: от -50 до +60 °С против от -50 до +75°С.

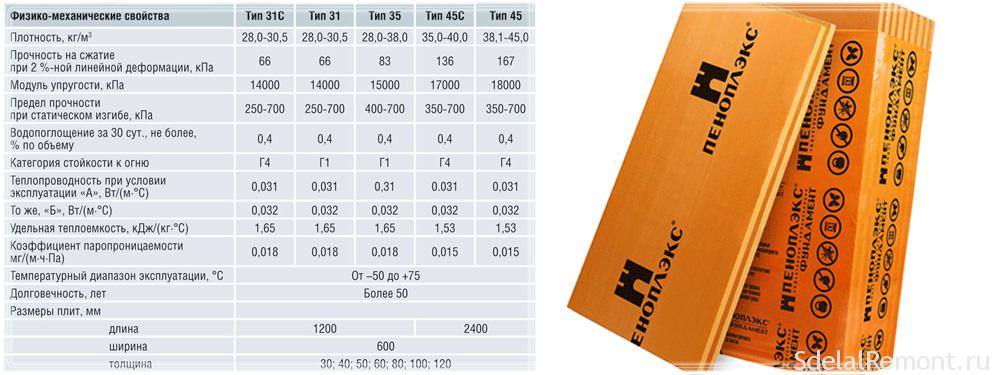

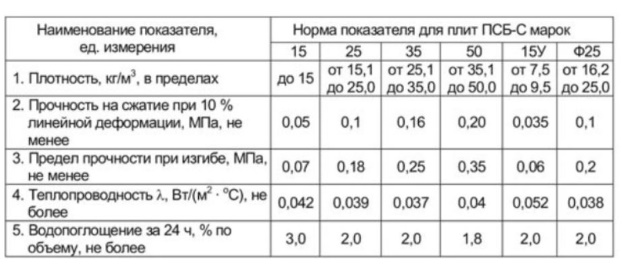

Классификация

Маркировка 31С

Маркировка 31С зарекомендовала себя как качественный элемент изоляции ненагруженных участков сооружений. Отличным примером в этом направлении служат работы со стенами фундамента. Эту маркировку можно отыскать в продукте теплых полов.

31С нашло широкое применение также в работах по утеплению канализационных систем. Эксплуатация предназначена исключительно в конструкциях которые защищены от огня, поскольку его уровень сопротивления огню соответствует категории Г4.

Маркировка 35

Маркировка 35 имеет существенные отличия от 31С. Они заключаются в разнице показателей удельной массы и общем уровне сопротивления огню. В создании пенополистирола с маркировкой 35 применяется антипирен, при помощи которого удается повышать огнестойкость.

Они заключаются в разнице показателей удельной массы и общем уровне сопротивления огню. В создании пенополистирола с маркировкой 35 применяется антипирен, при помощи которого удается повышать огнестойкость.

За счет своих качеств в сопротивлении к огню (слабогорючесть) изделие оказалось популярным также при кровле. Самая популярная работа, в которой задействуют пенополистирол марки 35 — изоляция всевозможных конструкций, которые выполняют ограждающие функции.

Маркировка 45

Пенополистирол с маркировкой 45 превосходит первые два варианта за счет того, что его прочность сжатия имеет огромный запас. Он может быть успешно задействован не только в утеплении, все свои возможности он открывает в таких масштабных работах как сооружение дорог. Пенополистирол маркировки 45 активно используют также в работах с взлетно-посадочными полосами.

Характеристики:

- Удельный вес пенополистирола оказывает слабое влияние на показатели сохранения тепла.

- Показатель удельного веса имеет влияние на характеристики прочности.

- На эффективность утепления (термоизоляции) влияет толщина листа.

Маркировки пенополистирола 31 и 31С имеют в основном схожие качества. Самое разительное отличие этих двух марок заключается в категориях, которые отвечают за огнеустойчивость. 31 имеет категорию Г1, а 31С Г4.

Противоположный пример это маркированный пенополистирол 45 и 45С. В отличие от пенополистирола 31 и 31С, эти несут в себе отличие буквально по всем пунктам. Один из немногих показателей который объединяет эти марки пенополистирола — устойчивость огня на уровне Г4.

Пенопласт для утепления стен

Пенопласт является выгодным с экономической точки зрения материалом. Экономическая выгода проявляется не только на этапе строительства, но и на этапе последующей эксплуатации. Это достигается за счет высоких показателей в сохранении тепла для утепления стен и прочих элементов конструкции, а также надежным уровнем сопротивления огню.

В вопросе утепления стен пенопласт занимает все более лидирующие места с каждым годом. Утепление стен пенопластом оправдало себя, имея высокую эффективность в этой области. До 50% экономии денежных средств принесет утепление стен пенопластом. Также свою эффективность пенопласт проявляет и в летний период, сохраняя прохладу.

При монтаже должны соблюдаться стандарты по толщине плит. Для наружных стен этот показатель составляет 50 мм, а для внутренней 30 мм. Плотность — 25.

С использованием этого материала можно провести работы по наружному и внешнему утеплению стен. Снаружи процесс монтажа происходит с применением цементных растворов, различных монтажных приспособлений, клея и прочего. Внутренняя сторона при монтаже пенопласта будет иметь хороший уровень защиты от шумов. Необходимо применять гипсокартонные листы. Можно воспользоваться и альтернативным вариантом — штукатурка.

Плиты, которые задействованы в процессе крепления для наружной части должны соответствовать показателям толщины в 50 мм. Внутренняя же сторона потребует от 30 мм. Стена, которая находится на наружной части помещения, предварительно должна быть обработана цементным раствором. Его нанесение происходит при помощи специальной сетки из металла. После завершения работ можно считать, что пенопласт успешно монтирован.

Внутренняя же сторона потребует от 30 мм. Стена, которая находится на наружной части помещения, предварительно должна быть обработана цементным раствором. Его нанесение происходит при помощи специальной сетки из металла. После завершения работ можно считать, что пенопласт успешно монтирован.

Плотность. Показатель

При работе по утеплению стен пенополистирол имеет показатель плотности в 25. Наружная стена с листом в 50 мм будет иметь высокие показатели сохранения тепла, а также дополнительная звукоизоляция.

Пенопласт с плотностью 25 выглядит довольно выгодно на фоне своего аналога, плотность которого 15. Главные отличия в качестве. Большую разницу в качестве пенопласта с плотностью в 25 и 15 вы можете ощутить, даже не начав их эксплуатировать.

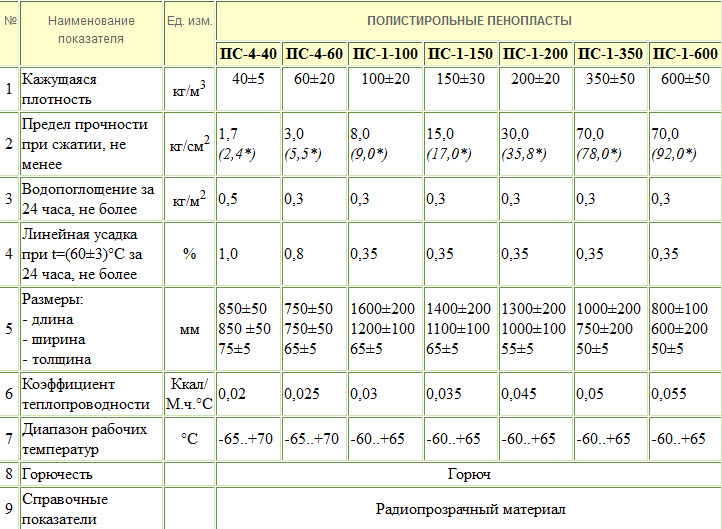

Представленные ранее в статье марки экструдированного полистирола имеют следующие показатели плотности:

- 31С (от 28,5 30,5 кг).

- 31 (от 28 до 34 кг).

- 45 (от 38,1 до 45 кг).

Свойства паропроницаемости

Показатель паропроницаемости напрямую влияет на эффективность обмена воздуха, который происходит между внутренней частью помещений и внешней. Это случается из-за того что воздух снаружи имеет более низкий температурный показатель чем внутренний.

Это случается из-за того что воздух снаружи имеет более низкий температурный показатель чем внутренний.

Когда проходит обмен воздуха из внутренней части к наружной, уровень проницаемости должен увеличиваться. По показателям паропроницаемости традиционный пенопласт выигрывает у экструдированного.

Показатели:

- Традиционный пенопласт имеет 0,063 мг/(м*ч*Па).

- Экструдированный пенопласт имеет 0.013 Мг/(м*ч*Па).

Внешнее утепление необходимо делать исключительно традиционным пенопластом (плотность 25), экструдированный пенополистирол (плотность 15) подходит для внутреннего.

Почему это так? Если при внешнем утеплении вы используете экструдированный пенополистирол, это приведет к нежелательным последствиям. Его низкая паропроницаемости имеет высокий уровень изолирования, это приведет к накоплению влаги что не позволит материалам засыхать и вентилироваться.

Утепление стен

Как нам стало известно из материала выше, для разных частей стен необходимо использовать разные материалы. Если вы не хотите чтобы, например, в вашей деревянной бане сконструированной с XPS начались процессы гниения и разрушения — установка экструдированного пенополистирола исключена. Правильно очень простое и придерживаться его не сложно.

Если вы не хотите чтобы, например, в вашей деревянной бане сконструированной с XPS начались процессы гниения и разрушения — установка экструдированного пенополистирола исключена. Правильно очень простое и придерживаться его не сложно.

Плотность традиционного пенопласта для утепления стен имеет показатель 25, экструдированного 15. В работе с традиционным пенопластом лучше всего использовать плиты с толщиной 50 мм, экструдированный пенополистирол требует таких же показателей. Можно обойтись толщиной и в 30-40 мм.

Сферы применения экструдированного пенополистирола — Блог о строительстве

Экструдированный пенполистирол — продукт современных технологий, был разработан сравнительно недавно, около 20 лет назад, и с тех пор весьма широко применяется для теплоизоляциии.

Экструдированный пенополистирол дороже пенопласта. Но его все равно приобретают и применяют. Потому что материал обладает особенными свойствами, которые делают его незаменимым в некоторых случаях.

Содержание

- 1 Экструдированный пенополистирол – легкий теплоизолятор

- 2 Пароизоляционные свойства

- 3 Не поглощает воду

- 4 Высокая механическая прочность

- 5 Еще о свойствах экструдированного пенополистирола

- 6 Утеплитель для нагреваемого фундамента

- 7 Теплоизоляция ленточного фундамента с боков и цоколя

- 8 Для бетонных полов

- 9 Утепление комнат изнутри

- 10 Термоизоляция трубопроводов в земле, или других конструкций контактирующих с водой

- 11 Где не рекомендуется применять пенополистирол

- 12 Что такое экструдированный пенополистирол?

- 13 Преимущества и недостатки

- 14 Сферы применения продукта

- 15

Экструдированный пенополистирол – один из видов современных пенопластов, созданный по технологии экструзии полистирола.

- 16 Основные преимущества

- 17 Схема производства экструдированных пенополистиролов

- 18 Недостатки экструдированного пенополистирола

- 19 Сфера применения экструдированного пенополистирола

- 20 Ведущие производители знают о недостатках ЭППС и постоянно работают над их устранением. Например, вместо «чистых» листов экструдированного пенополистирола, все больше материалов для утепления жилых построек выпускают в виде сэндвичей. Это тот же ЭППС, но обклеенный листами из водостойкого и негорючего материала.

- 21 Использование экструдированного ППС в домашнем и промышленном строительстве

- 22

Но по-настоящему качества экструдированного полистирола проявились при утеплении стен и коммуникаций. Традиционные стекловата и минеральные волокна всегда страдали одним существенным изъяном. При использовании слабых пароизоляционных мембран волоконные маты быстро поглощали дождевую влагу и конденсат, вес базальтового волокна из-за поглощенной воды мог увеличиться почти вдвое, что нередко приводило к обрыву утеплителя.

Даже большинство индивидуальных застройщиков давно сообразили, что проще обклеить стены дома листами легкого экструдированного пенополистирола и закрыть слой утеплителя цементной штукатуркой, чем морочить голову с капризной и непредсказуемой базальтовой ватой.

Даже большинство индивидуальных застройщиков давно сообразили, что проще обклеить стены дома листами легкого экструдированного пенополистирола и закрыть слой утеплителя цементной штукатуркой, чем морочить голову с капризной и непредсказуемой базальтовой ватой. - 23 Заключение

Экструдированный пенополистирол – легкий теплоизолятор

Коэффициент теплопроводнсти составляет — 0,03-0,034 Вт/м?С. Это меньше чем у пенопласта и большинства других утеплителей.

По этому показателю материал уступает разве что пенополиуретану. Соответственно, и слой утепления для достижения требуемых параметров потребуется меньший. Плотность выпускаемого материала обычно находится в пределах 25..55 кг/м?.

Пароизоляционные свойства

Сырье для изготовления пенопласта и экструдировнного пенополистирола применяется одно и то же. Но особенная технология (метод экструзии) позволяет получить материал, у которого мельчайшие капсулы с воздухом (0,1 – 0,2 мм) почти все закрытые и не проницаемые.

Поэтому через пенополистирол воздух и водяной пар практически не проходят. Коэффициент его паропроницаемости составляет около — 0,015 м2ч Па/мг. Что значительно меньше чем у железобетона (0,03 м2ч Па/мг) и у пенопласта (0,05 -0,23 м2ч Па/мг).

Сопротивление движению пара, а также способность к водонакоплению, имеют большую значимость при выборе материалов для теплоизоляции. По этим характеристикам у экструдированного пенополистирола своя особая область применения.

Низкая паропроницательность, с одной стороны, ограничивает область применения материала. Но, с другой стороны, его можно и нужно применять как пароизляционный барьер и как материал, не накапливающий внутри воду.

Не поглощает воду

Водопоглощение пенполистирола эктрудированного составляет всего 0,4 % по объему. Это делает возможным применять его в непосредственном контакте с водой и с грунтом без ограничения срока. А также использование как гидробарьер на наружной стороне конструкций.

Низкое водопоглощение выделяет пенополистирол из ряда других утеплителей.

Высокая механическая прочность

Прочность на сжатие составляет от 0,25 МПа, для плотности материала 35 кг/м куб., до 0,5 МПа для плотности 50 кг/м куб.Высокие показатели механической прочности позволяют применять эструдированный пенополистирол как конструкционную часть нагруженных конструкций. Или как утепляющий и подстилающий слой.

Еще о свойствах экструдированного пенополистирола

Нужно отметить, что экструдированный пенополистирол не горит самостоятельно, а только под воздействием источника пламени.

Затухание при прекращении воздействия происходит не позже чем через 3 секунды. При горении (а так же при нагревании и плавлении!) выделяет опасные вещества. Поэтому применение его внутри зданий без ограждения трудносгораемой (40 минут) оболочкой не желательно.

Не лишне напомнить, что все пенополистиролы при легком не пожарном нагреве (свыше 60 градусов) начинают ускоренно разлагаться и выделять вредные вещества.

Поэтому прокладка горячих трубопроводов с непосредственным контактом с этим утеплителем не допускается. То же самое и с электрическими проводниками, розетками, и т. п.

Экструдированный пенополистирол, так же как и пенопласт ускоренно разрушается от воздействия ультрафиолета. Поэтому снаружи он должен защищаться от воздействия солнечного света как при хранении, так и при эксплуатации.

Утеплитель для нагреваемого фундамента

Водоупорные и высокие прочностные свойства пенополистирола дают возможность применить его в качестве теплоизолятора под фундаментом сделанным по типу «шведская плита».

Это плитный отапливаемый фундамент, который одновременно является и основой теплых полов. Слой пенополистирола экструдированного при этом составляет 10 — 20 см. Такие фундаменты весьма популярны в западных странах и позволяют достигать высоких показателей энергосбережения для малоэтажных легких домов и обеспечивают высокий уровень комфорта.

Сюда и уходит львиная доля выпускаемого материала.

Теплоизоляция ленточного фундамента с боков и цоколя

Все чаще прибегают к утеплению обычного ленточного фундамента, цоколя, а также ростверка на сваях, с боков по наружному периметру, что экономит тепловую энергию, уходящую из стен в грунт. И к тому же дополнительно защищает фундамент от воды.

Экструдированный пенополистирол наклеивают на слой гидроизоляции фундамента и засыпают песком толщиной от 20 см. Выше уровня грунта пенополистирол используется как брызгозащитный утеплитель для цоколя. Обычный слой возле поверхности и выше — 10 сантиметров, ниже 0,5 метра от уровня земли — 5 см.

Для бетонных полов

Под бетонными стяжками в основном используется экструдированный пенополистирол. Прочная минеральная вата в этих случаях, или не подходит вовсе, из-за возможного попадания пара и воды из подполья, или ее применение под стяжкой пола рискованное.

Экструдированный пенополистирол к тому же выступает здесь преградой лишней влажности, что во многих случаях востребовано. Материал повышенной плотности и прочности применяют в гаражах под стяжками, на которые наезжают автомобили.

Материал повышенной плотности и прочности применяют в гаражах под стяжками, на которые наезжают автомобили.

Утепление комнат изнутри

В редких случаях, когда не возможно утепляться снаружи, прибегают к утеплению изнутри. Так чаще утепляют подвальные помещения, но бывает и дома и квартиры, у которых «фасад-недотрога».

Тогда нужен утеплитель, который не пропускает пар, что бы соблюдался принцип паропроницаемости слоев — внутри теплого помещения самый изолирующий слой.

Это позволяет уменьшить риски намокания несущей конструкции, а также решает вопрос плесени и повышенной влажности внутри помещения, которых не избежать с паропроницаемыми утеплителями.

Единственное – придется утеплитель внутри закрывать штукатуркой не менее 3 см толщиной армированной стальной сеткой, либо двойным листом гипсокартона — 35 мм, что даст необходимое время при воздействии пламени, пока пенополистирол начнет плавится.

Термоизоляция трубопроводов в земле, или других конструкций контактирующих с водой

Очень удобно экструдированным пенополистиролом утеплять трубопроводы находящиеся в земле. Производители выпускают скорлупу различных конфигураций, для утепления фигурных объектов.

Производители выпускают скорлупу различных конфигураций, для утепления фигурных объектов.

Материал широко применяется в промышленности в самых разных случаях. Также массово применяется в портах, в судостроении.

А в строительной отрасли этим утеплителем покрывают плоские кровли, так как он не боится замокания, в случае протечки верхнего покрытия.

Где не рекомендуется применять пенополистирол

На стенах снаружи в большинстве случаев экструдировнный пенополистирол не применяют. Потому что высокоизолирующие свойства в отношении пара создают риск намокания внутренних прочных конструкций (пароизоляция не абсолютная). Нарушается принцип паропроницаемости слоев.

Но внутри трехслойной стены пенополистирол может быть применен совместно с дополнительным паробарьером (пленкой) — используется принцип полного разделения слоев. Но здесь может быть применим практически любой утеплитель.

К тому же этому материалу трудно конкурировать с гораздо более дешевым пенопластом. А ведь утепление должно окупаться как можно быстрее… согласно тех же нормативов.

А ведь утепление должно окупаться как можно быстрее… согласно тех же нормативов.

Также не желательно присутствие экструдированного пенополистирола на деревянных конструкциях, нарушение парообмена которых, приводит к тому что дерево преет. Внутри помещения, как было указано, пенополистирол не применяется в открытом виде по пожарным соображениям, а при внутреннем утеплении дополнительно закрывается гипсовыми (цементными) защитными экранами.

27.10.2017

Экструдированный пенополистиролуже давно используется во многих видах строительных работ. Это объясняется тем, что данный материал обладает высокой влагостойкостью, достаточной жесткостью и склонностью сохранять тепло. К тому же он не поддается разнообразным химическим воздействиям, благодаря чему имеет высокий срок эксплуатации.

Сфера его применения достаточно широка, но основная его функция остается неизменной – теплоизоляция. Современные магазины стройматериалов предлагают покупателям широкий ассортимент экструдированного пенополистирола, поэтому перед покупкой желательно изучить все его преимущества и недостатки.

Что такое экструдированный пенополистирол?

По другому такой продукт называют еще экструзионным пенополистиролом. На рынке строительных материалов он известен уже более пятидесяти лет.

Аналогов данному пенопласту так и не получили, поэтому многие мастера продолжают использовать его для утепления зданий. Этот продукт обладает достаточно однородной структурой и состоит из небольших ячеек закрытого типа. Он имеет некоторые особенности в производстве – для того, чтобы его получить, необходимо смешать гранулированный полистирол со вспенивающимися веществами, например, двуокисью углерода.

Благодаря такому производству получаемый продукт обладает большой устойчивостью ко всевозможным химическим соединениям, которые чаще всего используются в строительных работах.

Экструдированный пенопласт не теряет свои функциональные показатели в процессе взаимодействия с солями, кислотами, спиртами, красителями различных видов, цементом и т. д. Однако стоит быть осторожным с бензином, солярной кислотой или керосином – эти вещества могут существенно навредить целостности экструзионного пенополистирола.

Преимущества и недостатки

Конечно же, отсутствие аналогов для экструдированного пенопласта делает его довольно незаменимым стройматериалом. Однако, не стоит забывать, что он подходит далеко не всем. Фирмы-производители сегодня пытаются убедить целевую аудиторию, что эта продукция является универсальной, но это далеко не так.

Среди преимуществ материала можно выделить следующие:

- высокая степень теплоизоляции;устойчивость к сильным порывам ветра;гидроизоляция (в большинстве случаев не пропускает влагу).

Все эти особенности ставят экструдированный пенополистирол на ступень выше таких утеплителей, как минеральная или базальтовая вата.

Но, не стоит забывать про его минусы. Самым главным из них можно отметить то, что такой стройматериал не позволяет помещению «дышать», то есть закупоривает его и может превратить в душное пространство. Поэтому купить экструдированный пенополистирол следует тем, кто уверен в том, что помещение нуждается в настолько сильном утеплении.

Сферы применения продукта

Экструдированный пенополистирол используют во многих видах стройработ, исходя из его главного предназначения:

Укладывание дороги. Многим асфальтированным поверхностям тяжело пережить слишком холодную зиму. Экструзионный пенопласт намного облегчил эту задачу – он не просто утепляет дороги, не позволяя грунту разрушаться от сильных морозов, но и способен выдержать большие нагрузки от разного вида транспорта.

Это позволяет существенно увеличить сроки эксплуатации дороги.Утепление кровли. Благодаря простому монтажу экструдированных плит многие люди сегодня выбирают именно их в качестве утеплителя для крыши зданий. А устойчивость к влаге поможет предотвратить появление плесени или грибка.Теплоизоляция фасада и фундамента.Утепление складских помещений.

Как вы видите, область использования экструдированного пенопласта достаточно широка. Благодаря своей износостойкости и качеству этот материал завоевал большую популярность строителей. Приобрести экструдированные плиты можно в различных интернет-магазинах стройматериалов, например, в магазине Строймаг (www.strojmag.ua)цена на пенополистирол одна из самых низких на рынке Украины.

Приобрести экструдированные плиты можно в различных интернет-магазинах стройматериалов, например, в магазине Строймаг (www.strojmag.ua)цена на пенополистирол одна из самых низких на рынке Украины.

Экструдированный пенополистирол – один из видов современных пенопластов, созданный по технологии экструзии полистирола. Благодаря такой методу производства гранулы полистирола плотно прикипают друг к другу, образовывая прочную, стабильную структуру материала.

Основные преимущества

- высокая степень водонепроницаемости;очень низкая степень теплопроводности;высокий уровень устойчивости к механическому воздействию;высокая устойчивость к растворителям;способность выдерживать высокие температуры;долговечность материала;небольшой вес изделия.

Благодаря высокому уровню водонепроницаемости экструдированный пенополистирол очень часто применяют при проведении работ по восстановлению и утеплению помещений с высокой степенью влажности.

Его также используют в кровельных работах и для теплоизоляции чердачных помещений. Популярен утеплитель и в холодильной сфере. Его часто устанавливают в качестве теплового изолятора в морозильных и холодильных установках, для изоляции стен термических фургонов и других помещений для хранения продуктов.

За счет большого содержания воздушных фракций в составе, утеплитель имеет превосходные звукопоглощающие качества. Его часто устанавливают на балконах и лоджиях в качестве утеплителя с нулевым восприятием к воздействию биологических организмов. Грибок, плесень и другие патогенны ему не страшны.

Читайте также: Как выбрать бензиновый генератор

Одним и, наверное, главным недостатком утеплителя является его подверженность к воспламенению. Из-за слабой огнестойкости материала его иногда пытаются заменить на более безопасные в этом плане утеплители.

- тепловая изоляция полов промышленных зданий и сооружений;теплоизоляция подвальных и чердачных помещений с высокой степенью влажности;теплоизоляция наружных и внутренних стен и перегородок помещений;использование при сооружении инверсионных и наклонных кровель;использование при заливке несъемной опалубки;применение при дорожном строительстве;использование для производства тротуаров с подогревом.

Для теплоизоляции полов больших промышленных сооружений и торговых комплексов утеплитель не требует особых подготовительных работ.

Он может устанавливаться, как на предварительно подготовленную поверхность, так и прямо на выровненную грунтовую площадку. Его высокая устойчивость к воздействию влаги, температуры и химических элементов позволяет использовать материал в довольно экстремальных условиях. Высокие прочностные показатели позволяют использовать утеплитель в бытовом строительстве еще и в качестве грунтового теплоизолятора для фундаментов и заглубленных в грунт сооружений и конструкций.

В производстве современных комплектующих материалов для строительства также широко применяется полистирол подверженный экструзии. Его используют в качестве высокопрочного и теплоизолирующего наполнителя в сэндвич панелях.

Читайте также: Полиуретановый настил: преимущества и недостатки

Для отделочных работ при строительстве утеплитель прекрасно подходит, так как имеет ровную и гладкую поверхность, а теплоизолирующие свойства только придают конструкции долговечности и надежности. Благодаря прикреплению утеплителя к внешней стороне зданий, он не только усиливает температурные показатели внутри, но и полностью меняет облик снаружи.

Благодаря прикреплению утеплителя к внешней стороне зданий, он не только усиливает температурные показатели внутри, но и полностью меняет облик снаружи.

Использование вспененных полимеров — это реалии сегодняшней жизни. Пенопласт и экструдированный пенополистирол доказали свою эффективность в качестве теплоизоляторов, поэтому современное строительство вряд ли откажется от его использования в ближайшие десятилетия. Сегодня практически нет материала, равноценного экструдированным вспененным полистиролам по техническим характеристикам и стоимости производства.

Схема производства экструдированных пенополистиролов

Уже из одного названия становится ясно, что полистирол экструдированный является формой более глубокой переработки вспененного полимера, полученного конденсацией стирола под действием катализаторов в органическом растворителе.

Описание процесса экструзионного производства во многом объясняет преимущества и недостатки экструдированного пенополистирола, сокращенно ЭППС:

- Исходное сырье — мельчайшие гранулы помещаются в реактор, где при высокой температуре и давлении они насыщаются газообразующим агентом;При сбрасывании давления масса резко начинает расширяться, подобно пене, и одновременно охлаждаться, приобретая свойства твердого тела;Горячую и вязкую массу продавливают через экструдеры, в результате чего пенополистирол уплотняется и одновременно становится более похожим на слоистый пластик.

В результате получается экструдированный материал, в объемной структуре которого полистирол занимает 1-2%, остальное — это воздух, очищенный от водяных паров, а значит, обладающий минимальной теплопроводностью. У ЭППС он всего лишь на несколько долей процента выше, чем у пенопласта.

Среди особенностей экструдированного пенополистирола можно отметить нулевое пропускание влаги и газов.

ЭППС, в отличие от минеральной ваты, не пропускает водяной пар, не обводняется и не теряет теплоизоляционных свойств, даже в случаях, когда из-за неграмотного проектирования теплоизоляции точка росы и выпадения конденсата приходится на поверхность утеплителя. Для минеральной ваты дождь или выпавший внутри волоконного мата конденсат практически означает выход утепления из строя.По сути, ЭППС нельзя называть экструдированным пенопластом из-за разницы в удельном весе и механической прочности материала. Плотность экструдированного вспененного полистирола достигает 45-50 кг/м3, тогда как для пенопластов удельный вес находится в интервале 10-35 кг/м3.

Недостатки экструдированного пенополистирола

Принято считать, что экструдированный пенополистирол и пенопласт при нагреве способны разлагаться с выделением большого количества ядовитых и токсичных газов. В реальности вспененные полимеры могут разлагаться с выделением газов только в случае скрытого тления, когда к поверхности полимера при высокой температуре идет небольшой приток воздуха. Этого объема не хватает для горения, но достаточно для саморазогрева пенополистирола с выделением полупродуктов термолиза.

Точно так же ведут себя при пожаре древесина, полихлорвинилы, лакокрасочные покрытия, если в состав пластика не добавлены специальные соли или добавки, препятствующие горению.

Сегодня, после многочисленных случаев возгорания утеплителей из ЭППС и пенопласта, все сертифицированные облицовочные марки экструдированных пенополистиролов и пенопластов выпускаются с антипиреновыми добавками.Важно!Единственное ограничение использования экструдированного материала, на котором настаивают специалисты, заключается в неприменении пенополистирола в качестве утеплителя деревянных полов на цокольных и первых этажах, без выполнения бетонной стяжки поверх утеплителя. Существует более серьезная угроза, чем пожар.Это загрязненность исходного сырья для ЭППС остатками непрореагировавшего стирола и толуола. Практически все производители пенопластов и экструдированных пенополистиролов знают об этом, но очистить полимер, особенно китайского производства, очень дорого и сложно. Следует признать, что в этом отношении экструдированный пенополистирол намного безопаснее пенопластов.Справочные данные на экструдированный пенополистирол говорят, что ЭППС под большой нагрузкой способен поглотить до 0,4% воды, при паропроницаемости в 15 г на метр квадратный в час.

Существует более серьезная угроза, чем пожар.Это загрязненность исходного сырья для ЭППС остатками непрореагировавшего стирола и толуола. Практически все производители пенопластов и экструдированных пенополистиролов знают об этом, но очистить полимер, особенно китайского производства, очень дорого и сложно. Следует признать, что в этом отношении экструдированный пенополистирол намного безопаснее пенопластов.Справочные данные на экструдированный пенополистирол говорят, что ЭППС под большой нагрузкой способен поглотить до 0,4% воды, при паропроницаемости в 15 г на метр квадратный в час.

Более пористый пенопласт способен поглотить почти на порядок больше, для отдельных марок водопоглощение достигает 3-4%, при паропроницаемости до 28 г на квадрат.Если пенопласт или экструдированный пенополистирол будет долго находиться в воде или влажной среде, то влага, как более плотное вещество, будет просачиваться по порам и выдавливать все остатки химических веществ, застрявших во вспененной массе. Если для плиты из ЭППС толщиной в 50мм и площадью в 1 м2максимальное выделение остатков растворителей и газообразующих агентов составит всего 4-7 г, то для пенопласта 40-70 г. На одну комнату в 20 м2выделения из пенополистирола и обычного пенопласта могут составить соответственно 80 г и 800 г.

Если для плиты из ЭППС толщиной в 50мм и площадью в 1 м2максимальное выделение остатков растворителей и газообразующих агентов составит всего 4-7 г, то для пенопласта 40-70 г. На одну комнату в 20 м2выделения из пенополистирола и обычного пенопласта могут составить соответственно 80 г и 800 г.

Сфера применения экструдированного пенополистирола

Несмотря на запрещение в США и отдельных странах Европы использования пенополистирола, объемы производства и потребления ЭППС растут с каждым годом на 3-4%. Запрет в большей части касался производства ЭППС, а не его использования, и прежде всего из-за применения фреонов. Сегодня фреон и углекислый газ используют в производстве экструдированных материалов только Китай и Россия.

Экструдированный пенополистирол является материалом номер один для утепления построек малой и средней этажности и практически всех коммуникаций и подземных строений.

Причины массового использования ЭППС связаны с его техническими и эксплуатационными характеристиками:

- Высокие теплоизолирующие качества ЭППС, лист пеноплекса, толщиной в 20 мм, эквивалентен 40 мм минерального волоконного мата и 200 мм деревянного бруса.

Средняя теплопроводность ЭППС составляет 0.03 Вт/м∙К;Благодаря повышенной плотности и частичной упорядоченности структуры ячеек экструдированный материал способен выдерживать серьезные контактные и изгибающие нагрузки, в пределах 0,4-1,0 кг/см2. Для пенопласта данный показатель в 20 раз меньше;Устойчивость экструдированного пенополистирола к разрушительному действию грибковой и бактериальной микрофлоры, повышенной кислотности, загрязнению, перепадам температур.

Средняя теплопроводность ЭППС составляет 0.03 Вт/м∙К;Благодаря повышенной плотности и частичной упорядоченности структуры ячеек экструдированный материал способен выдерживать серьезные контактные и изгибающие нагрузки, в пределах 0,4-1,0 кг/см2. Для пенопласта данный показатель в 20 раз меньше;Устойчивость экструдированного пенополистирола к разрушительному действию грибковой и бактериальной микрофлоры, повышенной кислотности, загрязнению, перепадам температур.Важно!Единственное, чего боится любой пенополистирол, – это воздействия ультрафиолетового излучения и органических полярных растворителей — спирта, ацетона, дихлорэтана, а также жидких непредельных и ароматических углеводородов.

Ведущие производители знают о недостатках ЭППС и постоянно работают над их устранением. Например, вместо «чистых» листов экструдированного пенополистирола, все больше материалов для утепления жилых построек выпускают в виде сэндвичей. Это тот же ЭППС, но обклеенный листами из водостойкого и негорючего материала.

Это тот же ЭППС, но обклеенный листами из водостойкого и негорючего материала.

Использование экструдированного ППС в домашнем и промышленном строительстве

Прежде всего, стоит отметить, что с появлением ЭППС в строительной сфере была кардинально решена проблема утепления фундаментов, цокольных этажей и оснований дорожного полотна.

Использование керамзитовой отсыпки, гранулированной глины, пеностекла не позволяло достичь нужного эффекта. Кроме того, благодаря высокой контактной прочности экструдированный материал выдерживал самые экстремальные формы пучения грунта и осадки зданий. Сегодня практически все подземные и цокольные сооружения изолируются экструдированным пенополистиролом.

Но по-настоящему качества экструдированного полистирола проявились при утеплении стен и коммуникаций. Традиционные стекловата и минеральные волокна всегда страдали одним существенным изъяном. При использовании слабых пароизоляционных мембран волоконные маты быстро поглощали дождевую влагу и конденсат, вес базальтового волокна из-за поглощенной воды мог увеличиться почти вдвое, что нередко приводило к обрыву утеплителя.

Даже большинство индивидуальных застройщиков давно сообразили, что проще обклеить стены дома листами легкого экструдированного пенополистирола и закрыть слой утеплителя цементной штукатуркой, чем морочить голову с капризной и непредсказуемой базальтовой ватой.

Заключение

Более чем двадцатилетняя практика практического применения экструдированных пенополистиролов показала, что большинство проблем и претензий к ЭППС легко устраняются укладкой защитного слоя, можно использовать бетонные стяжки, цементные и гипсовые штукатурки, облицовку из листового материала. Стоимость утепления пенополистиролом все равно будет меньше, при более высокой эффективности и надежности.

Источники:

- teplodom1.ru

- www.e-joe.ru

- sxteh.ru

- bouw.ru

Пеноплекс или пенополистирол что лучше: изготовление материалов, сравнение

Содержание статьи:

Для защиты дома от потерь тепла используется пеноплекс или пенополистирол. Оба материала производятся способом вспенивания полистирола, но пеноплекс проходит дополнительную обработку методом экструзии. Свойства утеплителей различаются, они имеют разную теплопроводность, влагопроницаемость, прочность и применяются на разных поверхностях.

Оба материала производятся способом вспенивания полистирола, но пеноплекс проходит дополнительную обработку методом экструзии. Свойства утеплителей различаются, они имеют разную теплопроводность, влагопроницаемость, прочность и применяются на разных поверхностях.

Изготовление пеноплекса и пенополистирола

Пенопласт является исходным веществом для производства пеноплекса

Второе наименование пеноплекса — экструдированный пенополистирол. Пенопласт проходит техпроцесс переплавки и прессования в агрегатах. Масса пенопласта закладывается в экструдер и обрабатывается давлением и температурой. Плавление превращает исходное сырье в пену с маленькими воздушными ячейками.

Технология производства пенополистирола состоит во вспенивании гранул сырья в емкости под паровым давлением. Увеличенные гранулы сушатся и спекаются в общую массу в специальных формах под давлением. Полученные блоки выдерживаются от 15 до 30 суток для естественной сушки от влаги, затем режутся на плиты.

Изготовление материалов проходит по технологическим циклам и на выходе получаются утеплители с отличиями в основных характеристиках.

Общие свойства

Пеноплекс – это материал, который получен благодаря иному методу обработки пенопласта

Общим является сырье, которое применяется при выпуске материалов. Используются известные полимеры (пластмассы).

Категория исходного сырья:

- полиуретановые гетероцепные полимеры;

- поливинилхлориды;

- полистирол;

- карбамиды – формальдегиды.

Оба материала имеют общий недостаток – непроницаемость для пара и воздуха. Пенополистирол и пеноплекс одинаково невыгодно работают в качестве изоляции от шума. Они защищают от ударного стука по перекрытию или стене, но общий гул не удаляют.

Пеноплекс, обработанный пропитками, и пенополистирол относятся к средней категории опасности при пожаре, одинаково выделяют химические вещества и затухаю

Экструдированный пенополистирол технические характеристики

Содержание статьи:

Сравнение пенопласта и экструзионного пенополистирола

Несмотря на сходный состав, утеплители изготавливаются по совершенно разным технологиям, поэтому значительно различаются по техническим характеристикам.

Пенополистирол только на 2% состоит из полимера. Остальную часть занимает воздух, герметично запаянный внутри капсул и потому остающийся без движения.

Как известно, именно такая недвижимая воздушная прослойка обеспечивает хорошую теплоизоляцию. Теплопроводность пенополистирола ниже, чем у дерева (в 3 раза) и тем более ниже, чем у кирпича (в 17 раз). Благодаря этой особенности для утепления стен, толщиной 21 см, понадобится плита утеплителя, толщиной 12 см.

Пеноплекс благодаря большей плотности превосходит пенополистирол по показателю теплопроводности, но различие невелико. Так, если теплопроводность пенопласта составляет 0,04 Вт/мК, то соответствующий параметр у пеноплекса составляет 0,032 вт/мК. Если говорить применительно к материалам, то для теплоизоляции вместо плиты пенополистирола, толщиной 25 см можно брать плиту пеноплекса в 20 см, и результат будет тот же. Впрочем, эти показатели могут различаться в зависимости от производителя и конкретной марки материалов.

Еще одно преимущество материала — звуконепроницаемость. Для того, чтобы добиться полной звукоизоляции, понадобится тонкая плита в 3 см.

Бесспорным преимуществом обычного пенополистирола является водонепроницаемость. Максимальный объем поглощения влаги — не более 3% от массы самого материала. При этом даже при максимальном поглощении влаги характеристики пенопласта не меняются.

Если экструдировать полимер, можно добиться еще более высоких результатов. Так, максимальный показатель поглощения влаги для пеноплекса не превышает 0,4%. Поэтому при утеплении фасада экструзионным пенополистеролом допускается пренебречь пароизоляцией. Если же выбор пал на пенопласт, то пароизоляцию лучше все-таки провести.

Если говорить о прочности, то и тут выигрывает пеноплекс как более плотный материал. Пенопласт из-за крупных микропор с течением времени неизбежно снижает устойчивость к различным воздействиям.

Прочность на сжатие пенопласта составляет лишь 0,2 Мпа, тогда как у пенополистирола, изготовленного с помощью экструзии – 0,5 Мпа. Если же сравнивать прочность на сжатие двух плит одинаковой толщины, то пенопласт оказывается менее прочным в 4 раза.

Если же сравнивать прочность на сжатие двух плит одинаковой толщины, то пенопласт оказывается менее прочным в 4 раза.

Достоинства, недостатки и особенности популярного материала

Схема скрепление пенополистирола с фанерой: а) склейка на гладкую фугу; б) склейка на микрошип; в) склейка на зубчатый шип 10мм; г) “шпунт-гребень”; д) вставной шип (“шпонка”).

Экструзионный пенополистирол — это пластик, пористый материал с равномерной закрытой структурой мелких ячеек (пор), изготовленный на основе органических полимеров. При его производстве в экструзионной установке воздействуют высокое давление и температура, также вспенивающие вещества (двуокись углерода, фреоны), введенные инжекцией (впрыскиванием). Масса проходит всю технологию изготовления, выдавливается из оборудования. В результате формируются плиты ЭППС, которые требуется просушить для использования по назначению. Благодаря технологическому процессу экструзии экструдат получает однородность состава, формируется особая ячеистая структура, также высокие рабочие характеристики, обуславливающие его широкое применение.

Достоинствами ЭППС являются:

- низкое водопоглощение;

- низкая теплопроводность;

- морозоустойчивость;

- высокое сопротивление сжатию;

- устойчивость к процессам гниения, биологического разложения;

- стойкость к воздействию химических агентов;

- экологичность;

- маленькая масса;

- устойчивость к температурным перепадам;

- низкая паропроницаемость;

- при воздействии перепадов температур материал не изменяет рабочих характеристик;

- прост в монтаже, обработке;

- работа с материалом может проводиться при температуре от -50° до +70°;

- хорошее сочетание с другими материалами;

- прочность;

- долговечность.

Расположение сетки для последующего нахлеста и стыка.

Недостатки материала:

- при горении материала выделяются фенолы;

- легкая возгораемость;

- высокая стоимость;

- при воздействии органических растворителей, сложных углеводородов, ультрафиолетовых лучей материал разрушается;

- существуют ограничения в применении при теплоизоляции скатных кровель, саун, бань.

Промышленность выпускает ЭППС со специальными добавками — антипиренами, они способствуют устойчивости к воспламенению, что становится актуальным при эксплуатации материала в зонах повышенной пожарной опасности.

Вернуться к оглавлению

Преимущества экструдированного пенополистирола

Технические характеристики, которыми обладает этот материал, в большей степени проявляются в виде преимуществ, главными из которых можно назвать следующие:

- Стойкость к критически низким температурам и нейтральность к процессам гниения позволяют ЭПП выдерживать непростые условия эксплуатации российского климата.

- По причине невосприимчивости к температурным колебаниям экструдированный пенополистирол может быть размещен для хранения на улице без защитных укрытий.

- ЭПП отличается продолжительным сроком службы, благодаря которому он может не терять своих свойств на протяжении 50 лет.

- Плиты этого материала отличаются отсутствием сложностей в установке.

- Материал обладает доступной ценой, что позволяет использовать его для решения различных задач подавляющим большинством населения нашей страны.

- В этом материале нашли проявления уникальные свойства, которые обуславливают его популярность. Подобный пластик способен заменить обычную гидро- и теплоизоляцию, а также различные объекты и конструкции.

- ЭПП не оказывает вреда здоровью, что также положительно сказывается на его применении.

- Плиты этого материала имеют весьма незначительную толщину (около 20 мм), чем выгодно отличаются от пенопласта и минеральной ваты, чьи показатели составляют 30 м и 40 мм соответственно.

Особенности использования и выбора материала

Хотя экструзионный пенополистирол обладает множеством положительных качеств, все же для эффективного его использования рекомендуется учитывать некоторые важные моменты, касающиеся его эксплуатации.

- Плиты ЭПП способны демонстрировать высокую долговечность в диапазоне температур от — 50 градусов до + 75 градусов.

Ведь только в подобном промежутке температур пенополистирол сохраняет неизменными свои физические и теплотехнические характеристики.

Ведь только в подобном промежутке температур пенополистирол сохраняет неизменными свои физические и теплотехнические характеристики. - Листы материала могут устанавливаться сразу на этапе строительства объекта или же на его основе может быть создан дополнительный слой теплоизоляции во время проведения отделочных работ.

- Свои особенности имеются и относительно хранения: при размещении на открытом воздухе желательно не извлекать его из «родной» упаковки, а держать его следует в тех местах, где на него не будут падать прямые солнечные лучи.

- Внимательно следует подойти к выбору клеящего состава. Важно убедиться, чтобы последний не нанес вреда пластику.

Каждый владелец должен неукоснительно соблюдать правила пользования ЭПП. Если пренебречь ими, то, выбрав неподходящий тип клея, можно столкнуться с таким неприятным явлением, как усадка плит. Следует избегать совместного использования экструдированного пенополистирола со следующими материалами:

- Разбавители красок;

- Каменноугольная смола;

- Ацетон;

- Нефтяной толуол;

- Этилацетат;

- Материалы на водной основе, которыми обрабатывается древесина в целях ее защиты, а также содержащие растворители.

Чтобы не ошибиться с выбором экструдированного пенополистирола, вначале необходимо смотреть не на цену, а ознакомиться с сертификатами качества изделия. В случае отсутствия документов есть вероятность, что вам предлагают дешевые аналоги, использование которых не только может отрицательно сказаться на эксплуатационных качествах конструкции или объекта, но и навредить здоровью.

Вот уже на протяжении нескольких лет в США не прибегают к пенопласту при проведении работ, которые ранее выполнялись с его использованием. Все больше стран отказывается от применения малоэффективных материалов, отдавая предпочтение экструдированному пенополистиролу. Это тенденция постепенно наблюдается и в нашей стране.

Технология производства и состав

По химическому составу материал похож на пенопласт. Его основным компонентом являются гранулы пенополистирола. Их смешивают с антипиренами, снижающими горючесть, и веществами, повышающими прочность и улучшающими характеристики пенополистирола, и затем плавят при повышенных температурах. После получения однородной расплавленной массы в нее под высоким давлением вводят пенообразующим агент – углекислый газ.

После получения однородной расплавленной массы в нее под высоким давлением вводят пенообразующим агент – углекислый газ.

После этого материал проходит процесс экструзии. Полученная горячая масса продавливается чрез прямоугольное отверстие экструдера. По мере падения давления до нормального уровня углекислый газ расширяется и вспенивает массу. С помощью размеров отверстия экструдера регулируется толщина и ширина получаемой в результате полосы. Полоса XPS распиливается на плиты заданных размеров.

Использование экструдированного пенополистирола соответствует требованиям СНиП 21-01-97 «Пожарная безопасность зданий и сооружений». Федеральным законом № 123 регламентируется показатель токсичности продуктов горения. Качественный ЭППС имеет показатель Т2 и относится к умеренно опасным утеплителям. Такой же показатель имеют материалы из дерева, например, паркеты. Производство, методы испытаний, маркировка экструзионного пенополистирола регламентируются требованиями ГОСТ 32310-2012.

Пенопласт vs Экструдированный пенополистирол

В различных интернет-источниках может содержаться достаточно противоречивая информация относительно вопроса пеноплекс или пенопласт что лучше. Эти материалы имеют определенную схожесть, так как они изготовлены из одинакового компонента — полистирола. Но даже несмотря на это отличия между пенопластом и экструдированным полистиролом есть много схожестей.

- Пенопласт не отличается прочностью.

- Технология изготовления.

Пенополистирол состоит из полистирола, имеющего гранулированное строение, плавится под воздействием высокой температуры. В результате образуется единая структура, которая используется для утепления и звукоизоляции.

Для получения пенопласта материал обрабатывается сухим паром. В результате чего из гранул не образовывается цельная масса, а они просто сцепляются друг с другом.

- Экструдированный пенополистирол изготавливается методом экструзии, благодаря чему имеет более низкое значение влагопоглащения по сравнению с .

Что касается пеноплекса, сквозь его ячейки вода хоть и медленно, но может просачиваться. Доступ воды возможен только в ячейки, которые находятся на боковых поверхностях. то есть вся плита материала не поглощает извне пар и влагу.

Что касается пеноплекса, сквозь его ячейки вода хоть и медленно, но может просачиваться. Доступ воды возможен только в ячейки, которые находятся на боковых поверхностях. то есть вся плита материала не поглощает извне пар и влагу. - С шумоизоляцией дело обстоит аналогично.

- Экструдированный пенополистирол имеет плотность, которая в 4 раза превышает плотность пенопласта. Пенополистирол немного тяжелее пеноплекса, а значит способен выдержать большую нагрузку.

Постепенная замена устаревшего пенопласта на более новый экструдированный пенополистирол уже стала мировой тенденцией. Например, в США его использовать уже запрещено, теперь там массово производится экструзивный пенополистирол.

Технические характеристики

При использовании любого материала должное внимание уделяется его характеристикам и свойствам. Технические характеристики экструзионного пенополистирола позволяют его использовать в разных эксплуатационных условиях

Плотность материала составляет 25-45 кг/м³, благодаря чему он имеет небольшой предельный вес. А вот низкая теплопроводность (0,029-0,034) гарантирует высокие теплоизоляционные свойства. Низкое водопоглощение, не превышающее 0,2-0,4%, позволяет использовать материал в условиях повышенной влажности и перепада температуры.

А вот низкая теплопроводность (0,029-0,034) гарантирует высокие теплоизоляционные свойства. Низкое водопоглощение, не превышающее 0,2-0,4%, позволяет использовать материал в условиях повышенной влажности и перепада температуры.

По горючести ЭПС относится к классу Г3-Г4, что считается еще одним недостатком материала. Но компенсируется это способностью к самозатуханию. При горении утеплитель выделяет токсичные вещества класса Т2. К такому же классу относится паркет, поэтому можно сказать, что экструдированный полистирол не токсичный.

Предельная прочность при сжатии, и деформации зависит от плотности материала. Утеплитель можно применять в широком температурном диапазоне, но максимальная температура не должна превышать – 75 градусов.

Где можно проводить утепление экструдированным пенополистиролом

Классификация и стоимость экструдированного пенополистирола зависит от типа и размера.

Экструдированный пенополистирол XPS имеет маркировку, зависящую от плотности материала, а она определяет назначение утеплителя:

- Пеноплекс ГЕО – выдерживает большие нагрузки и предназначен для утепления заглублённых, нагружаемых конструкций.

Выступает эффективной теплоизоляцией под слоем цементно-песчаной стяжки или под другим защитным слоем. Применяется в строительстве жилых домов и утепления промышленном зданий, как утеплитель для конструкций с незначительными требованиями по огнестойкости.

Выступает эффективной теплоизоляцией под слоем цементно-песчаной стяжки или под другим защитным слоем. Применяется в строительстве жилых домов и утепления промышленном зданий, как утеплитель для конструкций с незначительными требованиями по огнестойкости. - Пеноплекс Скатная кровля – плиты утеплителя формируют легкий и одновременно жёсткий слой теплоизоляции, устойчивый к воздействию влаги. Утеплитель хорошо переносит нагрузки и обладает низкой теплопроводностью, просто монтируется и не образует мостиков холода во время эксплуатации.

- Пеноплекс Фасад – идеальный утеплитель для стен, используется как для наружного, так и внутреннего утепления. Экструдированный пенополистирол устойчивый к влаге и механическим повреждениям, в составе вентфасада не требует установки ветрозащитной плёнки. Фрезерованная поверхность утеплителя в мокром фасаде повышает адгезию штукатурного слоя.

- Пеноплекс Основа – применим для теплоизоляции не нагружаемых конструкций.

Широко применяется в гражданском строительстве для утепления цоколя, фундамента, внутреннего/наружного утепления стен, полов. Материал популярен для утепления кровли.

Широко применяется в гражданском строительстве для утепления цоколя, фундамента, внутреннего/наружного утепления стен, полов. Материал популярен для утепления кровли. - Пеноплэкс 45 – материал высокой плотности, выдерживает большие нагрузки в 50тн/м.кв. Утеплитель применяется для термоизоляции дорожного покрытия, при строительстве железных дорог, аэродромов, для устройства нагружаемых инверсионных кровель.

Экструдированный пенополистирол, цена которого указана в прайсе, абсолютно не поддерживает горения. Благодаря антипиреновым присадкам он избавился от главного недостатка пенопласта.

Какой пенополистирол экструдированный лучше? Решать Вам! Но какой бы материал Вы ни выбрали, купить экструзионный пенополистирол со скидкой можно уже сейчас!

Технические характеристики пенополистирола

- Теплопроводность. Пенополистирол — это некое подобие уплотненной пены. Воздух, который находится внутри пузырьков полистирола, является отличным теплоизолятором.

Коэффициент теплопроводности у материала колеблется в пределах 0,028-0,034 ватта на метр на Кельвин. Чем выше плотность, тем больше этот показатель. Наилучшими свойствами обладает экструдированный пенополистирол.

Коэффициент теплопроводности у материала колеблется в пределах 0,028-0,034 ватта на метр на Кельвин. Чем выше плотность, тем больше этот показатель. Наилучшими свойствами обладает экструдированный пенополистирол. - Паропроницаемость. Этот показатель для утеплителя варьируется от 0,019 до 0,015 килограммов на метр-час-Паскаль. В отличие от пенопласта, который имеет нулевую паропроницаемость, пенополистирол формуют путем нарезания. Пар поступает сквозь эти разрезы, проникая внутрь газонаполненных ячеек.

- Влагопроницаемость. При погружении плотного экструдированного пенополистирола в воду он остается практически сухим. Вбирает влаги в себя он лишь около 0,4%. Беспрессовый материал впитает примерно 4% воды. При контакте с жидкостью утеплитель не повреждается.

- Прочность. У пенополистирола средней и высокой плотности связь между молекулами достаточно крепкая. Прочность статического изгиба у него составляет 0,4-1 килограмм на сантиметр в квадрате.

- Химическая стойкость.

Пенополистирол не вступает в реакцию с содой, мылом, минеральными удобрениями, битумом, гипсом, цементом, асфальтовыми эмульсиями, известью. Повредить и даже растворить утеплитель могут такие вещества, как ацетон, скипидар, олифа, некоторые спирты, лаки, продукты нефтепереработки.

Пенополистирол не вступает в реакцию с содой, мылом, минеральными удобрениями, битумом, гипсом, цементом, асфальтовыми эмульсиями, известью. Повредить и даже растворить утеплитель могут такие вещества, как ацетон, скипидар, олифа, некоторые спирты, лаки, продукты нефтепереработки. - Стойкость перед ультрафиолетом. Прямые солнечные лучи губительны для пенополистирола всех разновидностей и марок. Сначала ультрафиолет делает материал менее прочным и упругим, а впоследствии полностью разрушает.

- Способность к звукопоглощению. Утеплитель может приглушить ударный шум только в том случае, если проложен толстым слоем. Волны воздушных шумов пенополистирол не в состоянии поглощать и изолировать. Это объясняется особенностями конструкции теплоизолятора — газонаполненные ячейки жестко расположены и полностью изолированы.

- Биологическая устойчивость. Пенополистирол непригоден для размножения и распространения плесени и грибков. А вот грызуны и насекомые его легко повреждают.

В пищу материал они не используют, но прокладывают по нему ходы к источникам тепла и еды.

В пищу материал они не используют, но прокладывают по нему ходы к источникам тепла и еды. - Экологичность. На открытом воздухе материал подвержен процессам окисления. При этом в воздух выделяется немало вредных веществ: толуол, бензол, метиловый спирт, формальдегид, ацетофенон. При горении также образуется много токсических компонентов: фосген, бромистый водород, синильная кислота. Если материал не подвержен атмосферным воздействиям, то никаких опасных соединений он не продуцирует.

- Огнестойкость. Пенополистирол — это горючий материал. При воздействии огня он выделяет большое количество едкого дыма. Для материала, который не включает в себя антипирены, коэффициент задымления составляет 1048 метров квадратных на килограмм. Для противопожарного пенополистирола этот показатель еще выше — 1219 квадратов на килограмм. Например, у резины этот коэффициент равен 850, а у дерева — 23. Утеплитель, который содержит в составе антипирен, маркируется буквой С. Он хуже возгорается и имеет класс Г2.

Однако со временем свойства антипирена становятся слабее и материал получает пониженные классы пожаробезопасности — Г3 и Г4. Температура возгорания пенополистирола составляет 450 градусов по Цельсию.

Однако со временем свойства антипирена становятся слабее и материал получает пониженные классы пожаробезопасности — Г3 и Г4. Температура возгорания пенополистирола составляет 450 градусов по Цельсию. - Срок эксплуатации. При правильном монтаже и использовании утеплителя пенополистирола он гарантировано будет служить не менее 30 лет. Для сохранения качеств и свойств необходимо его защищать декоративным отделочным слоем на стенах.

Пеноплекс — морковного цвета.

Экструдированный пенополистирол и его технические характеристики у разных производителей несколько отличаются. На отечественном рынке есть три бренда, которые продаются больше всего:

- Пеноплекс;

- Техноплекс;

- Урса.

Все они похожи, за исключением некоторых нюансов. Например, в Техноплекс добавляют графит, благодаря которому материал становится более прочным. Из-за графита утеплитель становится серым, в отличие от Пеноплекса, который морковного цвета, или Урсы, бледно-бежевого оттенка. Рассмотрим каждую из марок отдельно.

Рассмотрим каждую из марок отдельно.

Нельзя допускать попадания прямых солнечных лучей и растворителя на экструдированный пенополистирол.

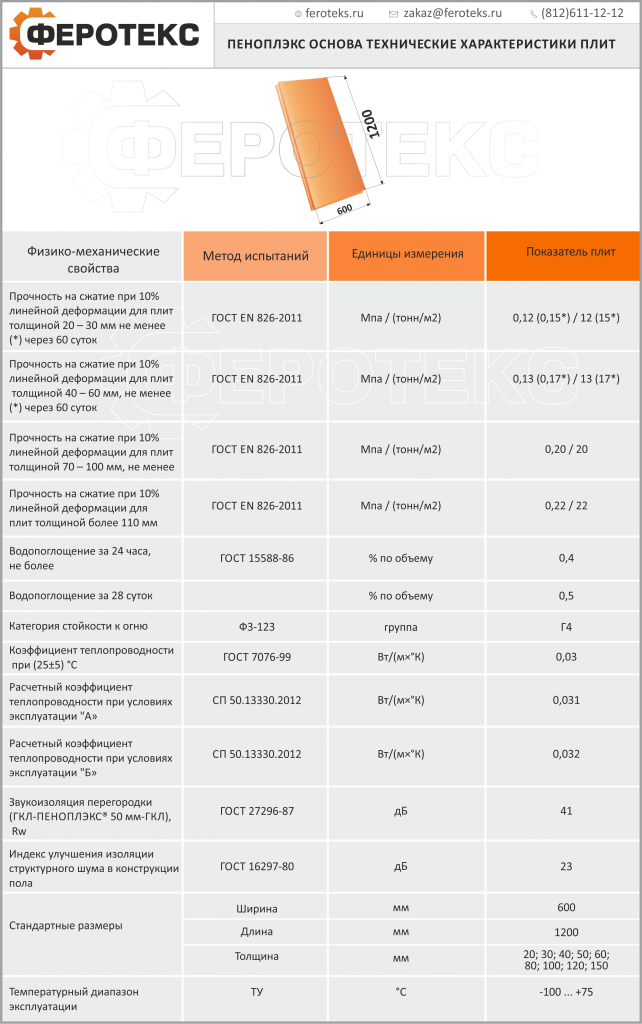

Пеноплекс – отечественный продукт, который применяется для гражданского и промышленного строительства. Линейка утеплителя представлена десятью позициями. Основные характеристики:

- экструдированный пенополистирол толщина: 2, 3, 4, 5, 6, 8, 10, 12 и 15 см;

- размеры листа: 60х120 см, 60х240 см;

- теплопроводность экструдированного пенополистирола 0,03-0,032 Вт/м*С;

- прочность на сжатие 0,2-0,5 Мпа;

- водопоглощение не более 0,4%;

- группа горючести Г4.

Также есть клиновидный утеплитель, который используется для скатных крыш. Уклон может быть1,7%, 3,4% и 8,3%. Техноплекс выпускается толщиной 3, 4, 5 и 10 см, стандартные размеры листов 60х120 см и 58х118 см. Отличие от Пеноплекса заключается в более высоком коэффициенте теплопроводности, он на 0,002 Вт/м*С лучше пропускает тепло. Он на 0,2% хуже впитывает влагу и за счет графита в своем составе более прочный на сжатие. Соответственно, материал лучше себя показывает при утеплении фундамента или стен цокольного этажа.

Соответственно, материал лучше себя показывает при утеплении фундамента или стен цокольного этажа.

Урса – международная компания, у которой также есть представительства в России. Это один из ведущих производителей строительных материалов. Экструдированный пенополистирол выпускает трех видов. Общие характеристики:

- теплопроводность 0,032-0,034 Вт/м*С;

- прочность на сжатие 0,25-0,5 Мпа;

- впитывание влаги 0,3%;

- группа горючести Г4, кроме Ursa XPS N-III, у которой группа горючести Г3.

Экструдированный пенополистирол Урса размеры: толщина 3, 4, 5, 6, 8 и 10 см, длина и ширина у всех стандартно 60х125 см.

Качественное утепление бревенчатого дома начинается с конопатки межвенцовых щелей и углов. Для стен можно использовать только дышащие утеплители.

О том, как утеплить колодец на зиму читайте .

Внутреннее и внешнее утепление

Прежде чем приступить к утеплению стен необходимо определиться с методом утепления. Укладывать утеплитель снаружи или — индивидуальное предпочтение. Каждый способ имеет свои достоинства и недостатки. Особенности каждого способа утепления необходимо изучить еще на момент проектировки здания.

Укладывать утеплитель снаружи или — индивидуальное предпочтение. Каждый способ имеет свои достоинства и недостатки. Особенности каждого способа утепления необходимо изучить еще на момент проектировки здания.

Утепление изнутри

Внутреннее утепление стен характеризуется следующими особенностями:

- затраты на утепление изнутри меньше, чем на внешнее утепление;

- сезон и погода не влияет на выбор времени для проведения работ;

- нет необходимости сооружать дополнительные подмостки для проведения работ по утеплению.

Отрицательными факторами по внутреннему утеплению являются:

- значительное уменьшение жилой площади;

- внешняя стена оказывается изолированной от обогрева из помещения;

- вероятность образования грибка внутри стены возрастает, так как точка росы формируется именно во внутренней части конструкции;

- при отключении отопления стены быстро остывают за счет малой инерционности утеплителя;

- место примыкания перекрытия к внешней стене невозможно оборудовать утеплителем, что ведет к образованию мостиков холода.

Способ утепления стен снаружи пользуется большей популярностью несмотря на то, что стоимость трудовых затрат и материалов для выполнения работ значительно выше метода внутреннего утепления.

Точка росы

Утепление снаружи

Преимуществом утепления стен снаружи является:

- в зимний период и в холодную погоду тепло сохраняется в стене достаточно долго;

- сохраняется проектная площадь помещения;

- внешняя теплоизоляция защищает внутренние стены от сырости.

Кроме того, внешние стены дополнительно защищены от воздействия атмосферных явлений, что значительно увеличивает срок службы сооружения.

Основными недостатками внешней теплоизоляции сооружения является:

- ограничение выполнения работ в соответствии с погодными условиями;

- увеличение затрат на используемые материалы.

С какой стороны стены производить утепление пенополистиролом

Утепление стен пенополистиролом целесообразно производить снаружи, так как материал не пропускает воздух, что может привести к образованию конденсата внутри стены при внутреннем утеплении, а также внутри помещения материал может выделять специфический запах.

Плюсы и минусы

Сегодня экструдированный полистирол известен как надежный и практичный материал, которому можно доверять. Его актуальность обусловлена множеством положительных качеств, о которых следует поговорить подробнее.

- Этот материал является водонепроницаемым. При неблагоприятном контакте с жидкостью заполняются полы пенополистирола – дальнейшего продвижения влаги при этом не происходит.

- Для экструдированного пенополистирола характерен низкий уровень теплопроводности. Если сравнивать его с другими изоляционными покрытиями, то можно сделать вывод, что коэффициент теплопроводности ЭППС меньше или равен (исключением из правил является только пенополиуретан).

- Характерной чертой ЭППС является низкая паропроницаемость. Коэффициент данного параметра считается минимальным среди изоляционных компонентов.

- Пенополистирол не подвержен деформированию даже спустя очень долгое время.

- Этому материалу не страшны температурные скачки.

В таких условиях он не теряет своих полезных качеств и остается таким же практичным/эффективным. Его рабочая температура составляет от -100 до +75 градусов.

В таких условиях он не теряет своих полезных качеств и остается таким же практичным/эффективным. Его рабочая температура составляет от -100 до +75 градусов. - Монтаж, как и демонтаж пенополистирола – дело несложное, да и времени занимает не так много, как многим кажется.

- Данный материал может похвастаться долгим сроком службы, на протяжении которого он не деформируется и не утрачивает своих качеств.

- По ходу эксплуатации экструдированный пенополистирол не подвержен разрушению.

- Экструдированный пенополистирол не боится неорганических растворителей.

- Работать с этим материалом очень легко и просто, поскольку он имеет малый вес и небольшую толщину.

- Стоит такой материал относительно недорого. Его смогут себе позволить многие потребители. В данном случае соотношение цена-качества не может не радовать.

- При укладке ЭППС можно обойтись без использования дополнительных гидро- и теплоизоляционных покрытий, что позволит существенно сэкономить средства.

- По словам специалистов, ЭППС не опасен для здоровья человека. Более того, при работе с ним у мастера не возникнет аллергических реакций.

- Подобный материал не боится низких температур, поэтому идеально подходит для нахождения в условиях сурового и переменчивого российского климата.

- Долговечность экструдированного пенополистирола подтверждается и тем, что он не подвержен гниению – этим качеством может похвастаться далеко не каждый строительный и отделочный материал.

Как можно заметить, достоинств у ЭППС очень много. Именно поэтому сегодня он занимает одну из лидирующих позиций на рынке изоляционных материалов. Однако такому практичному и надежному покрытию присущи и свои недостатки, о которых также следует знать перед его приобретением.

- Этот материал подвержен горению.

- Находясь в условиях температуры свыше 75 градусов, пенополистирол может выделять вредные вещества, опасные для здоровья человека.

- По словам специалистов, этот материал боится контакта с инфракрасными лучами.

- В ЭППС могут завестись мыши, хотя многие производители отрицают данный факт.

- При взаимодействии с различными растворителями этот материал может разрушаться.

Если перечисленные минусы вас не пугают, то можно смело переходить к приобретению этого современного материала – он применяется во многих сферах.

3 Сфера применения где используются материалы на основе полистирола

Несмотря на очевидные преимущества экструдированного полистирола очень многие потребители, особенно в нашей стране, отдают предпочтение именно пенопласту. Связано с это со стоимостью – цена на пеноплекс существенно выше, причем разница может достигать в несколько раз. Естественно, простые потребители, не зная, в чем разница между товарами, выбирают именно пенопласт.

Однако в некоторых страна, в том числе Западной Европы и США, использование пенопласта уже запрещено, что обусловлено выделением вредных и токсичных веществ в случае возгорания утеплителя. Специалисты в этой связи рекомендуют покупать надежный и качественный экструзионный полистирол. Но при этом следует понимать, он также к категории полностью экологически безопасных и чистых от токсинов товаров не относится.

Но при этом следует понимать, он также к категории полностью экологически безопасных и чистых от токсинов товаров не относится.

Несмотря на то, что пеноплекс по многим показателям обходит пенопласт, последний все равно относится к категории очень качественных и прочных утеплителей, выигрывая в сравнении у большинства других конкурентов. К тому же в некоторых ситуациях возможна эксплуатации исключительно вспененного полистирола. Например, отделка фасадов зданий предусматривает именно пенопласт, так как он обладает идеальными для этого показателями воздухопроницаемости и влагопоглощения. Экструдированным же полимером отделывать стены в данном случае проблематично из-за недостаточного уровня адгезии.

Благодаря высоким качествам такой материал идеально подходит для утепления домов

Пеноплекс отлично подходит для утепления балконов и лоджий. Причем здесь дело не только в высоких показателях. Как правило, указанные помещения не отличаются большим простором, поэтому здесь требуется использовать тонкие листы утеплителя, которые сохранят как можно больше полезной площади. Естественно, разница в толщине листов не слишком велика, однако все-таки по 5 см с каждой стены выиграть получится.

Естественно, разница в толщине листов не слишком велика, однако все-таки по 5 см с каждой стены выиграть получится.

Подвалы, цокольные этажи, а также фундамент следует утеплять также экструзионным пенополистиролом. Пенопласт не обладает соответствующими показателями качества, чтобы надежно защищать эти помещения от влаги и пара, в большом количестве здесь имеющиеся. В противном случае придется использовать очень толстые плиты пенопласта, чтобы добиться желаемого результата. Если же вам требуется утеплить пол в жилом помещении, то каких-либо особых требований не выделяется. Ведь оба материала отлично справляются с изоляцией помещений, даже достаточно плотный пенопласт с легкостью выдерживает любые тяжести в течение очень долгого времени.

Таким образом, разница между обычным вспененным пенопластом и экструдированным пенополистиролом все же имеется и довольно-таки значительная. Несмотря на полистирол, который применяется для изготовления обоих веществ, они отличаются по надежности, стойкости, влагопоглощению и, разумеется, цене. Но качество утепления в любом случае очень высоко, независимо от выбранной продукции.

Но качество утепления в любом случае очень высоко, независимо от выбранной продукции.

Теплоизолирующие плиты из экструдированного пенополистирола

При строительстве и ремонте здания обязательно возникает вопрос о его утеплении. Теплый дом – это залог здоровья вашей семьи, а также возможность сэкономить на коммунальных платежах. Как только вы задались этим вопросом, появляется необходимость решения: а какой материал лучше выбрать в качестве утеплителя? В настоящее время рынок предлагает несколько вариантов утеплителей: стекловата, каменная вата, экструдированный пенополистирол или пенопласт.

Вам нужно выбрать один из этих материалов в зависимости от особенностей вашего жилища и конкретного участка работы: пол, балкон, стены и т.д. Есть определенные правила, которым нужно следовать при выборе утеплителя.

Практически универсальным материалом для утепления помещения и здания снаружи являются плиты из экструдированного пенополистирола. Он обладает следующими положительными качествами: влагостойкостью, прочностью, высокой теплозащитой, долговечностью и безопасностью для здоровья жильцов дома. Почему важны эти свойства материала, разберемся подробнее.

Почему важны эти свойства материала, разберемся подробнее.

ВЛАГОСТОЙКОСТЬ.

Материал для утепления здания должен быть устойчив к поступлению влаги из окружающей среды, а также препятствовать накоплению конденсата внутри утепляемой поверхности. Если в процессе эксплуатации утеплитель будет скапливать воду, он потеряет свои теплозащитные свойства, и ваш дом будет холодны

Пенополистирол: характеристики, плотность, виды — Positroika-Doma.ru

Пенополистирол — это знакомый всем нам пенопласт. Это эффективный утеплитель, который, к тому же, отличается низкой ценой. По своей структуре пенополистирол представляет собой гранулы разного размера, соединённые между собой (застывшая пена). Материал на 98 % состоит из воздуха, но если разрезать гранулу, то полости с воздухом там не будет, следовательно, он находится в мелко распределенном виде. Есть и другие виды материала, называемого пенопластом, но пенополистирол — это классический лист, состоящий из относительно плотных и упругих белых шариков.

Виды материала

Пенополистирол классифицируется в зависимости от применённой технологии изготовления. Сейчас выпускается четыре подвида материала:

- Беспрессовый пенопласт (маркируется EPS — зарубежного производства, или ПСБ — отечественного). Самый обычный утеплительный материал для строительства. Имеет крупные гранулы и мягкую структуру. Есть модифицированные варианты с повышенной антипожарной защитой.

- Экструдированный (маркируется XPS и ЭППС, соответственно) отличается высокими характеристиками прочности на сжатие, благодаря чему применяется для утепления фундаментов и бетонных полов. Имеет мелкие зёрна и плотную структуру.

- Прессовый пенополистирол (например, ПС-1) и автоклавный сейчас не получили особого распространения в связи с нерентабельностью технологического процесса производства.

Характеристики пенополистирола

Основными характеристиками, по которым оценивается качество материала, являются плотность и теплопроводность. Многие люди думают, что плотность пенопласта как-то влияет на его теплопроводность, но на самом деле это не так. Самый плотный вид пенополистирола (имеющий самый большой вес куб. м.) по коэффициенту теплопроводности примерно равен самому лёгкому виду материала. Следовательно, плотность влияет только на прочность (ну, и на стоимость — плотный лист всегда дороже). Плотность современных видов пенополистирола варьируется от 15 до 50 кг/м³. Характеристики материала обычно указываются в маркировке, например, присутствие буквы С (в таком виде ПСБ-С) указывает на свойство «самозатухающий».

К несомненным преимуществам пенополистирола относятся его дешевизна, отличные теплоизолирующие качества и низкая водопоглотительная способность. Основной недостаток — опасность при пожарах. Материал выделяет при горении чрезвычайно ядовитый дым, поэтому не рекомендуется к использованию в помещениях с повышенной пожарной опасностью, например, на кухнях.

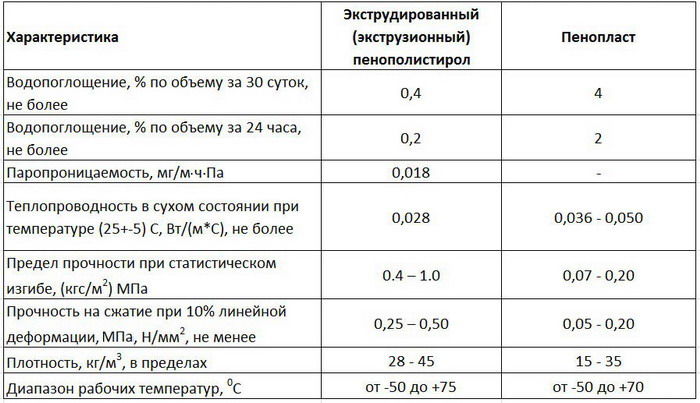

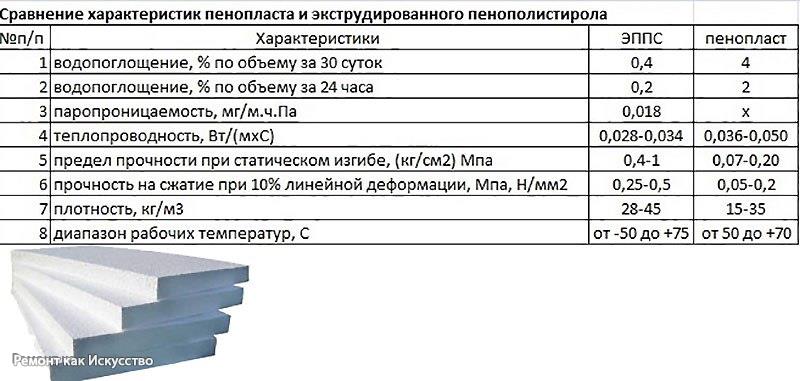

Сравнение характеристик пенопласта и экструдированного пенополистирола

| № п/п | Характеристики | ЭППС | Пенопласт |

| 1. | Водопоглощение, % по объему за 30 суток | 0,4 | 4 |

| 2. | Водопоглощение, % по объему за 24 часа | 0,2 | 2 |

| 3. | Паропроницаемость, мг/м.ч.Па | 0,018 | х |

| 4. | Теплопроводность, Вт/(мхС) | 0,028-0,034 | 0,036-0,050 |

| 5. | Предел прочности при статическом изгибе, (кг/см2) Мпа | 0,4-1 | 0,07-0,20 |

| 6. | Прочность на сжатие при 10% линейной деформации, Мпа, Н/мм2 | 0,25-0,5 | 0,05-0,2 |

| 7. | Плотность, кг/м3 | 28-45 | 15-35 |

| 8. | Диапазон рабочих температур, С | от -50 до +75 | от 50 до +75 |

Экструдированный пенополистирол (ЭППС): технические характеристики

По состоянию на сегодня экструдированный пенополистирол является практически самым распространённым и востребованным материалом для теплоизоляции жилищ. Это можно объяснить тем, что структура этого материала обеспечивает очень невысокое водопоглощение.

Утеплитель ЭППС

Получают методом экструзии – гранулы стирола смешиваются с агентом, который вспенивают через экструдер. Благодаря этому методу в материале снижается капиллярность, потому, что все полости воздушные получаются полностью закрытыми. По этой причине, очень невысокое водопоглощение. Вспененный пенополистирол – это стирол, полученный методом полимеризации, с добавлением порообразующего пентана.

Экструдер, который используют при изготовлении ЭППС, также применяется и при изоляции контейнеров с водой. Изготовленный таким методом, пенополистирол получается полностью гидрофобным, почти не поглощает воду. Поэтому его используют при наружном утеплении зданий. Этот материал получился полностью стойким к коррозии, перепадам температуры, минеральным растворителям.

ЭППС теперь используют при строительстве плоских кровель. Но используют его наоборот – не до гидроизоляции, а после неё. Тем самым защищая гидроизоляционный ковёр, а над ним делают цементно-песчаную стяжку. Такая кровля может прослужить около 30 лет и более. Экструдер также повсеместно используют при теплоизоляции железнодорожного полотна и автомобильного, при его использовании меньше портится асфальт и железнодорожные рельсы. Он очень практичный, он получается очень твёрдым, намного твёрже, чем пенопласт обычный.

В связи с этим его используют при строительстве полов, балконов, гаражей. Он по своему химическому составу получился намного практичнее других.

Область применения

Применяют экструдер в разных областях народного хозяйства. В строительстве применяется продукция двух типов: беспрессованного и экструзионного. Беспрессованный пенополистирол получается, когда вспененные гранулы стирола под большим давлением проходят полимеризацию в водной суспензии. А экструзионный получается, когда продавливают через экструдер расплавленной массы. Используют в основном для утепления полов и перекрытий при строительстве жилых домов. В связи с тем, что он по своему строению твёрдый его можно использовать при утеплении тех поверхностей, где возможны значительные нагрузки на поверхность.

Кроме этого, его можно использовать при теплоизоляции стен там, где его устойчивость к нагрузкам не такая важная. Но зато, там важна его повышенная теплоизоляционная характеристика. Ведь при использовании для утепления материалов с низким значением теплоизоляционного коэффициента в результате приходится утеплять еще чем-то здания так, как стены не обеспечивают нормальной теплоизоляции. В результате применения при утеплении дешевых материалов приходится демонтировать и, всё таки, использовать качественные материалы.

Размеры,толщина, плотность экструдированного пенополистирола

Стандартный размер плиты 0,6 метров на 1,2 метра. Встречается и размер 0,58 м x1,18 м.

Толщина бывает 30, 40, 50, 60, 80, 100 мм.

Плотность: 35 или 45 кг/кубический метр.

Технические характеристики