Гнутик для холодной ковки своими руками: чертежи, схемы

Горячая ковка известна человеку с тех пор, как он начал обрабатывать и применять в своей жизни металлы. До изобретения штамповки и металлорежущих станков горячая ковка и литье были единственными способами производства инструментов и оружия, предметов домашней утвари и украшений.

Кузнечные работыЧтобы освоить традиционное кузнечное дело, нужно было долго учиться и приобретать опыт. Изделия кузнеца получались весьма трудоемкими и уникальными, это несомненное достоинство для художественного творчества и столь же явный недостаток там, где нужно большое количество одинаковых изделий.

Холодная ковка

Таких недостатков горячей ковки, как:

- большая трудоемкость,

- высокие требования к квалификации мастера,

- низкая повторяемость изделий.

Холодная ковка

Недостатков лишен метод холодной ковки. Он основан на свойстве металлов изменять в определенных пределах свою форму под воздействием механического усилия. Технология применима к пруткам круглого и квадратного сечения, металлической полосе, трубам и прокату различного профиля. Несколько базовых операций, таких, как

Технология применима к пруткам круглого и квадратного сечения, металлической полосе, трубам и прокату различного профиля. Несколько базовых операций, таких, как

- изгиб заготовки под заданным углом и по заданному радиусу,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и комбинация получившихся деталей позволяет создавать кружевные ограды, беседки, скамейки, элементы декора и домашней утвари в разумные сроки и по приемлемой цене, в разы, а то и в десятки раз ниже, чем при использовании горячей ковки.

К тому же все элементы будут совершенно одинаковыми по форме и размеру, что особенно важно при формировании из них узоров и орнаментов.

Для получения основных элементов используют специальные станки.

- Гнутик — один из самых популярных.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны. - Улитка служит для закручивания конца прутка или трубы в спираль

- Торсион предназначен для скручивания прутка вдоль его продольной оси.

Если планируется выпуск больших серий изделий — то понадобится станок промышленного производства. Он обладает высокой производительностью, достаточным ресурсом, снабжен электроприводом достаточной мощности, совмещая в себе гнутик, улитку и торсион. Передовые производители оснащают свои агрегаты полуавтоматическими приставками, и роль работника сводится к установке нужной оправки, закреплению заготовки и запуску программы. Система сама регулирует скорость подачи, силу прижима формующего ролика, начало и окончание формовки.

Если же вы планируете для начала просто познакомиться с технологией холодной ковки, пощупать руками, то устройство начального уровня можно сделать самостоятельно, сэкономив значительные суммы, поскольку промышленные агрегаты приближаются по цене к автомобилю.

Станок гнутик

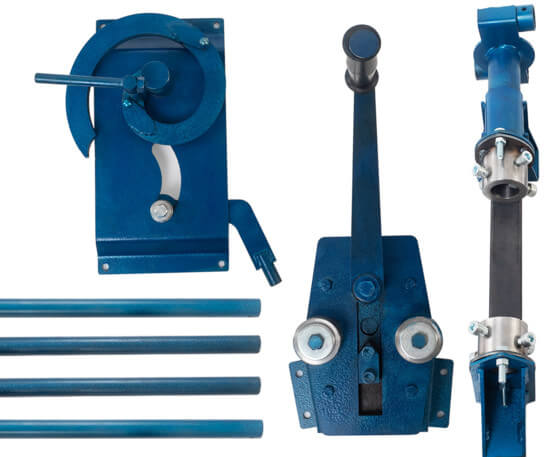

Одна из несложных конструкций самодельного гнутика состоит из следующих частей:

- Массивное основание с пазом.

- Подвижный упор, перемещаемый по пазу червячным механизмом

- Два неподвижных упора-прижима, закрепленные на основании.

Приспособление «Гнутик»

Валики на неподвижных упорах выполняются сменными, чтобы иметь возможность гнуть прутки и трубы под разными углами и радиусами. На подвижном упоре также закрепляется сменный валик или клин, в зависимости от требуемой формы изгиба.

Пока еще прямую заготовку зажимают неподвижными упорами и, вращая привод червячного механизма гнутика, подводят к ней подвижный упор — клин или ролик. Продолжая вращать привод, сгибают заготовку до нужного угла.

Сделать гнутик для холодной ковки своими руками вполне реально, достаточно точно следовать чертежу, соблюдая размеры и припуски.

Трудности в домашней мастерской могут возникнуть с фрезерованием высокопрочной стали и со сверлением в ней отверстий.

Если такого оборудования в мастерской пока нет, лучше разместить заказ на основные части гнутика на производстве — дрелью и лобзиком такую работу будет не выполнить.

Соединение и покраска деталей

Для сборки деталей в желаемую конструкцию необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной обработке, чтобы снять возможную ржавчину и зачистить поверхность перед сваркой и покраской. Пескоструйный агрегат можно также сделать самостоятельно из отслужившего свое газового баллона, пары патрубков и кранов. Для форсунки можно использовать керамический корпус отработанной свечи зажигания. Для этого достаточно владеть навыками сварочных и слесарных работ.

После пескоструйной обработки детали раскладываются на сборочной площадке. Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

После сварки требуется зачистить окалину проволочными щетками, закрепленными в дрели, а в труднодоступных местах и вручную. Конструкция готова к покраске. В зависимости от выбранных грунтов и финишной краски, а также от способа нанесения, сборку укладывают на прокладочные бруски или крепят вертикально временными упорами.

Конструкции с высокой плотностью деталей удобно красить из краскопульта, для редкой решетки для уменьшения потерь краски придется вооружиться кисточкой.

Изделия, произведенные методом холодной ковки

Методом холодной ковки делают самые разнообразные изделия. Это, прежде всего элементы решеток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в несколько метров ее трудно отличить от кованой решетки. Любую решетку оживят завитки и спирали, складывающиеся в замысловатые узоры и орнаменты. Обычный забор, таким образом, кроме утилитарного назначения приобретает еще и художественную ценность. Для этого потребуются гнутик, улитка и торсион.

- Очень красивая кованая роза подсвечник

- Кованые изделия

Отлично смотрятся на придомовой территории кованые стойки для фонарей, перила для мостиков через водоемы, навесы и крылечки, столики и скамейки. Да и саму беседку неплохо сделать из кованого прутка. Неожиданную для сурового металла легкость и воздушность придадут ей завитки и спирали, а витые опоры подчеркнут стремление ввысь.

- Кованые ножки скелеты для мангала

- Кованые кочерга и совок для мангала неотъемлемая часть любого праздника с костром

Широко распространены сегодня и кованые мангалы, также дополняющие хозяйственное назначение эстетическим впечатлением. Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Собственно мангал теряется среди навеса, узорчатых стенок и опор, украшенной завитками крыши.

Также весьма популярны детали балюстрад, ограждений лестниц и балконов. Здесь также широко применяются завитки и спирали, причем не только как украшение, но и как конструкционный элемент. Весьма уместно выглядит скрученная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутков, скрученных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутков, соединенных концами методом сварки.

- Уникальные перила кованые из виноградной лозы

- Балкон с большим кованым козырьком

Следующая область применения холодной ковки – детали декора помещений и мебели. Дверные ручки и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для гардин и портьер-здесь широко используются малые завитки и закрученные прутки.

Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

чертежи и видео — Обзоры оборудования для бизнеса

Самостоятельно изготовленные станки для холодной ковки окупятся довольно быстро, ведь при их изготовлении чрезмерных затрат не потребуется. Это поможет вам в короткие сроки организовать свой небольшой бизнес — мастерскую по производству изделий холодной ковки. Если возможности сделать оборудование для ковки своими руками у вас нет, тогда можно купить готовое:

Но? если вы все-таки решили самостоятельно своими руками сделать оборудование для холодной ковки, то какие же станки вам потребуются для работы:

- Улитка

- Гнутик

- Твистер

- Фонарик

- Волна

- Объемная

В этой статье мы более подробно остановимся на оснастке Гнутик — как самостоятельно изготовить данный станок.

Оснастка Гнутик для холодной ковки — важный элемент всей работы. С его помощью происходит сгибание металла, причем угол сгиба мастер может выбирать самостоятельно. Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

Также Гнутик применяется для сгибания дуг с разными радиусами. Станок Гнутик представляет собой основание с ползуном. На ползуне Гнутика закреплены упоры — с углом и цилиндрические неподвижные упоры. Для сгибания металлического прутка под углом нужно переместить ползун и угловой упор. Для того чтобы сделать дугу необходим третий цилиндр, расположенный напротив углового упора.

На фото, расположенном ниже, представлен чертеж нижней планки оснастки Гнутик.

Более «полный» чертеж оснастки Гнутик для холодной ковки представлен в видеоролике «Чертеж Гнутика своими руками». По словам мастера, в данный чертеж станка Гнутик внесены изменения по улучшению качества оснастки.

Следующее видео показывает работу станка Гнутик, сделанного своими руками. На станке изготавливают различные геометрические фигуры — змейку, ромб, квадрат, элемент сердечко, элемент кольцо, заготовку для элемента хомут и другие.

Оборудование для гибки различного проката представлено на следующем видеоролике. По словам автора, оборудование гнет квадрат до 14 мм, круг и арматуру до 16 мм, полосу до 30 мм.

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

» src=»https://www.youtube.com/embed/HWe0eCDRl_I?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Станок «гнутик»

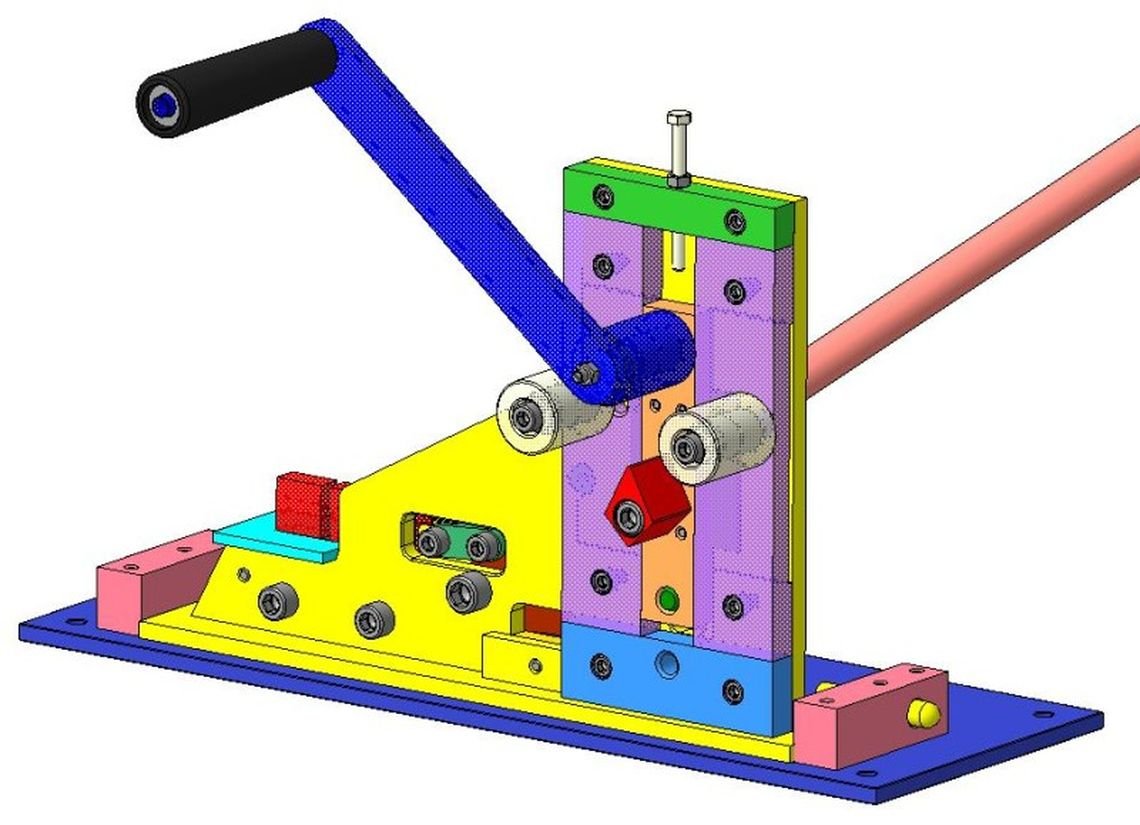

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

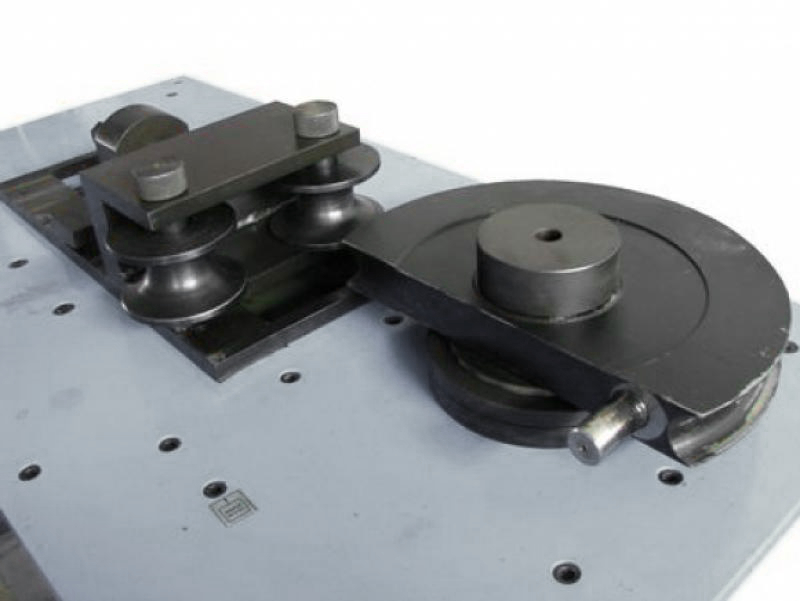

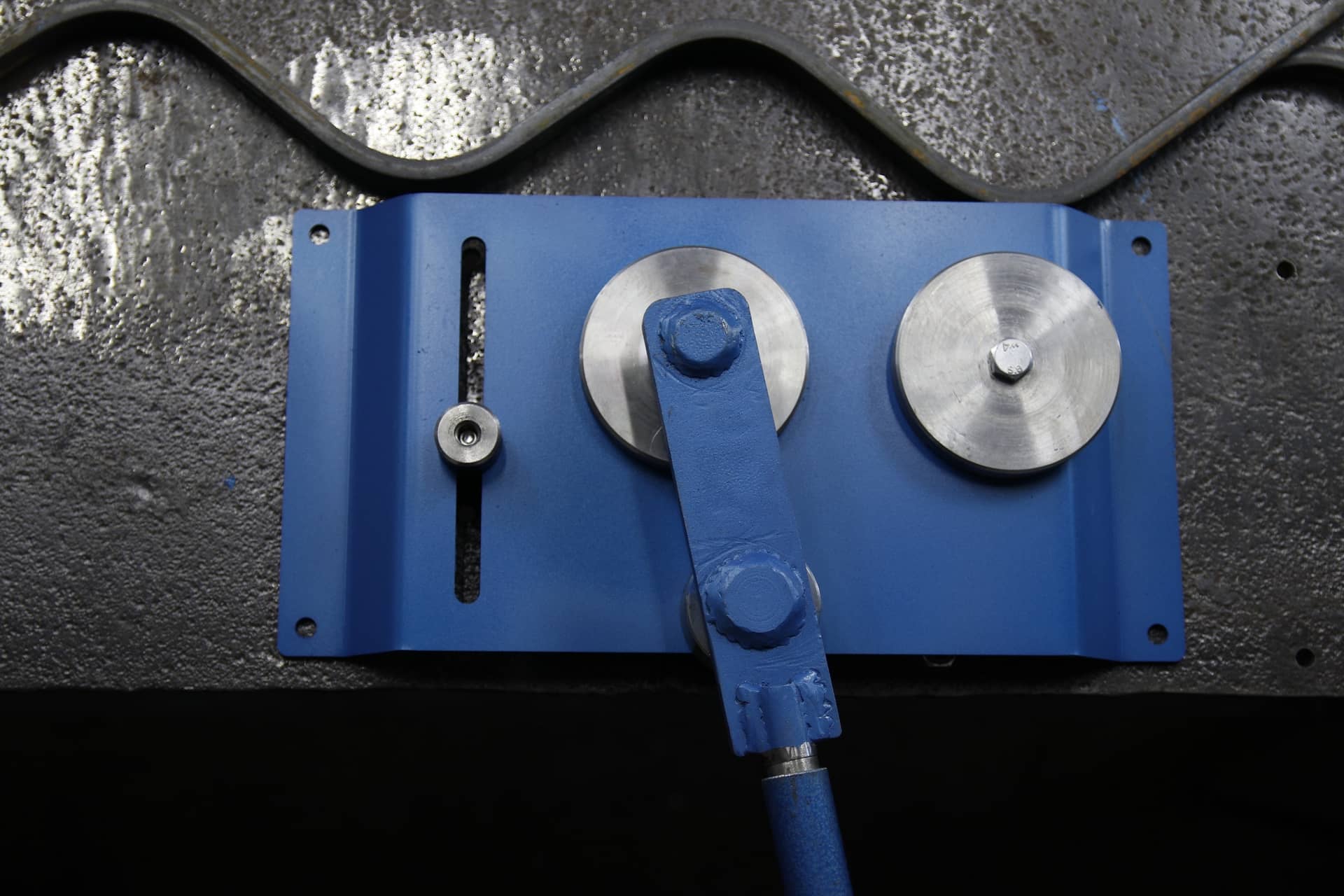

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки.

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Станок для холодной ковки своими руками: чертежи приспособлений

Содержание статьи:

Для изготовления кованых изделий применяют два метода — холодная и горячая обработка. Первый способ отличается низкой трудоемкостью, но предусматривает наличие специального инструмента. В большинстве случаев можно изготовить станок для холодной ковки своими руками, руководствуясь стандартными чертежами.

Принципы холодной ковки металлов

Самодельный станок для холодной ковки

Для производства металлических кованых изделий необходимо обеспечить процесс их контролируемой деформации. При этом следует учитывать структуру материала, его технические и эксплуатационные свойства.

Принцип холодной ковки основан на воздействии внешних факторов на кристаллическую решетку материала. Она состоит из зерен неправильной формы. В результате искажения структуры, которое выполняет станок для холодной ковки, происходит уплотнение и изменение конфигурации заготовки. Так как одним из условий является сохранение свойств детали — необходимо подобрать чертежи для производства станков.

Особенности холодной ковки металла, требования к приспособлениям для этого:

- возможна обработка только низкоуглеродистых сталей, которые обладают высокой степенью пластичности;

- в качестве заготовок используются прутки различных сечений;

- предварительный расчет размеров конечных изделий. В процессе их производства необходим постоянный контроль за геометрическими параметрами;

- использование различных станков для формирования нужной конфигурации.

В настоящее время для художественной обработки металлов методом холодной ковки используется ряд специальных инструментов. Часть из них можно сделать самостоятельно. Но для этого необходимо предварительно изучить чертежи и специфику производства.

Кованые изделия могут выполнять несколько функций одновременно — эстетическую и эксплуатационную. Это относится к заградительным конструкциям различной конфигурации, например, волна.

Улитка для холодной ковки

Чертеж улитки для холодной ковки

Самыми распространенными и востребованными являются самодельные станки для холодной ковки типа улитка.

Чертеж станка «улитки» можно адаптировать для производства конкретного типа изделия художественной ковки. Для этого необходимо знать следующие параметры:

- минимальный и максимальный радиус кривизны заготовки;

- геометрические параметры и форма исходного материала;

- планируемая производительность.

Для массового производства необходимо сделать станок для ковки с электроприводом. Если же планируется работа в домашних условиях — подойдут ручные модели.

В качестве основы для проектирования улитки необходимо использовать стальной лист толщиной не менее 3 мм. Это позволит гнуть прутки большого сечения.

Гнутик для холодной ковки

Гнутик для холодной ковки

Для формирования различных углов необходим ручной гнутик – одно из самых требуемых приспособлений для холодной ковки металла. Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Он состоит из стальной пластины, на которой находятся два опорных вала и движущийся упор.

Заготовка помещается между опорными валами и клином. Последний имеет механизм смещения по направлению к упорам. В результате этого действия происходит худ. обработка стального прута. Таким способом можно изготовить кованые изделия различной формы.

Особенности применения гнутика, необходимые для корректного составления его чертежа:

- предварительный расчет угла деформации;

- в конструкции можно предусмотреть дополнительную гибочную часть. Для этого следует установить еще один вращающий вал;

- монтажный узел для крепления к столу.

Для производства гнутика необходимо применять инструментальную сталь. Это объясняется большими нагрузками во время эксплуатации. Дополнительно на нем можно собирать элементы типа «волна», но для этого следует модернизировать исходный чертеж.

Минимальный и максимальный радиус изгиба для худ. ковки необходимо рассчитать исходя из геометрических параметров заготовки.

Твистер для холодной ковки

Схема твистера для художественной ковки

Современную художественную ковку сложно представить без элементов, имеющих форму шнека. Для производства подобных худ. деталей предназначен твистер — самодельный станок для холодной ковки.

Особенностью этого инструмента является раскручивание прутика вдоль оси. Конструктивно чертеж станка состоит из двух частей — фиксирующей и подвижной. Деталь крепится между ними и с помощью поворотной ручки выполняется ее информация.

Эксплуатационные качества приспособления:

- расчет рычага давления для минимизации усилий по производству заготовок;

- возможность изменения расстояния между фиксирующими элементами инструмента. Это позволит изготовить детали различной длины;

- следует учитывать, что формирование спирали происходит со стороны фиксации.

Благодаря твистеру можно сделать кованые элементы для оконных решеток, стальных заграждений и т.д.

Это основной перечень станков для холодной ковки. Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

Но кроме них применяется различное оборудование, предназначенное для создания по-настоящему худ. изделий.

В видеоматериале показаны примеры станков для холодной ковки металлов в домашних условиях:

Лучшее оборудование для холодной ковки

Раньше кузнечное ремесло было доступно только настоящим мастерам, которые имели свое помещение для работы, оборудование и, конечно, навыки. Сейчас же заняться таким делом куда проще, потому что достаточно приобрести соответственный станок, и работа пойдет сама собой.

Сферы применения станков для холодной ковки

Холодная ковка была и будет востребована. Её используют в декорировании заборов частных владений, в решетках на окнах панельных домов, в облагораживании улиц городов, — и это только малая часть. Главными сферами применения станков можно считать следующие:

Главными сферами применения станков можно считать следующие:

• производство строительного оборудования;

• машиностроительная отрасль;

• мебельная индустрия.

На любом из перечисленных производств (если они являются крупными) обязательно есть пара-тройка станков. Для домашнего же использования или открытия своего малого бизнес на первое время вполне достаточным будет приобрести один стандартный ручной станок.

Какими бывают станки для холодной ковки

Оборудование для ковки бывает разных видов, найти один универсальный агрегат на все случаи невозможно. Поэтому перед покупкой лучше максимально изучить все станки, их возможности, а после определяться, что именно вы хотите изготавливать.

• Станок гнутик

Гнутик – это начало начал художественной ковки. Именно с него большинство мастеров начинают осваивать данное ремесло. Этот прибор максимально прост в использовании, но есть в нем большой недостаток – скудная вариация ковки металла. Вы можете сделать на нем кольцо или дугу, согнуть деталь под нужным углом, но ничего более замысловатого он не потянет.

Вы можете сделать на нем кольцо или дугу, согнуть деталь под нужным углом, но ничего более замысловатого он не потянет.

• Волна

Как можно догадаться по названию, такой прибор помогает придать куску металла волнообразную форму. Не самый замысловатый станок: он состоит из ряда роликов и валов, а прокручивание детали происходит вручную.

• Улитка

Улитка – прибор уже посложнее, однако именно он чаще всего используется в работе. Благодаря своей закрученной форме агрегат позволяет создавать из металлических прутьев завитки, спирали и подобные сложные элементы. В ручную делать это достаточно сложно, нужно приложить немало физических усилий. Однако такой станок можно найти и в электрической версии.

• Торсионный станок

Он же – «фонарик» и «твистер». Конструкция станка незамысловатая. Он состоит из двух зажимов, расположенных друг напротив друга. На одной из сторон есть поворотный механизм, который и делает главную работу. Металлический прут вставляется между зажимами, после чего мастер начинает крутить механизм. В результате прут закручивается.

На одной из сторон есть поворотный механизм, который и делает главную работу. Металлический прут вставляется между зажимами, после чего мастер начинает крутить механизм. В результате прут закручивается.

• Глобус

В принципе станок очень схож с функциями «Улитки», только выполняет их совсем другим способом. Металлическая заготовка крепится с одной стороны изогнутого станка, после чего вручную прокручивается и оказывается уже с другой стороны. Так металл приобретает туже самую изогнутую форму.

При выборе станка для ковки обязательно учитываете его способности и размер металла, с которым агрегат сможет работать Некоторые станки могут попросту не потянуть слишком толстый или твердый прут.

Как правильно подобрать станок для холодной ковки

• Компания производителя

Первое, на что стоит обращать внимание – это на производителя станка. Можно попасть на дешевое оборудование, которое не выдержит и месяца работы с металлом. А станки сами по себе не дешевые. Лучше один раз потратиться, но после работать годами на одном и том же агрегате. От себя мы можем посоветовать ручные станки Eisenkraft. Это популярная и надежная компания, которая поставляет свое оборудование по всему миру, имеет более 70 лет опыта и специализируется именно на художественной ковке.

А станки сами по себе не дешевые. Лучше один раз потратиться, но после работать годами на одном и том же агрегате. От себя мы можем посоветовать ручные станки Eisenkraft. Это популярная и надежная компания, которая поставляет свое оборудование по всему миру, имеет более 70 лет опыта и специализируется именно на художественной ковке.

• Метод работы

Можно выбрать ручное оборудование или электрическое. Для домашнего производства, конечно, лучше выбрать ручное кузнечное оборудование. На нем удобнее изготавливать различные элементы, можно экспериментировать, работать не спеша. Электрический же метод подходит для опытных мастеров, которые работают на производстве. Он позволяет быстро изготавливать детали и работать с большими металлическими заготовками.

• Вид оборудования

Станки бывают простыми (то есть предназначенными для определенного узкого круга действий) и универсальными, которые могут выполнять самые разные задачи. Здесь уже каждый решает для себя, что ему выгоднее. В домашней мастерской вам может понадобиться в работе всего пара функций, поэтому нет смысла тратиться на многофункциональное дорогое оборудование. Если же планируется изготавливать различные вариации деталей, тогда лучше приобрести универсальный агрегат.

Здесь уже каждый решает для себя, что ему выгоднее. В домашней мастерской вам может понадобиться в работе всего пара функций, поэтому нет смысла тратиться на многофункциональное дорогое оборудование. Если же планируется изготавливать различные вариации деталей, тогда лучше приобрести универсальный агрегат.

На этом критерии выбора заканчиваются. Подводя итоги можно сказать, что главное – определиться заранее с видом работ, которые вы планируете выполнять. Только от этого будет зависеть и вид станка, который лучше купить, и его параметры. Выбирайте с умом и будьте преданы своему любимому делу вместе с Немолотком.

Гнутик для холодной ковки своими руками чертежи, схемы

Горячая ковка известна человеку с той поры, как он начал обрабатывать и применять в собственной жизни металлы. До изобретения штамповки и станков для резки металла горячая ковка и литье были единственными способами производства инструментов и оружия, предметов домашней посуды и украшений.

Чтобы постичь классическое кузнечное дело, необходимо было долго учиться и покупать навык. Изделия кузнеца получались очень трудоемкими и уникальными, это несомненный плюс для художественного искусства и так же неоспоримый минус там, где необходимо очень много похожих изделий.

Холодная ковка

Этих недостатков ковки горячего типа, как:

- большая сложность,

- большие требования к квалификации мастера,

- невысокая повторяемость изделий.

Минусов лишен метод холодной ковки. Он построен на свойстве металлов менять в конкретных пределах собственную форму под влиянием механического усилия. Технология применима к пруткам круглого и квадратного сечения, полосе из металла, трубам и прокату разного профиля. Несколько базовых операций, например, как

- изгиб заготовки под заданным углом и по заданному радиусу,

- формирование завитков и спиралей,

- скручивание одной или нескольких заготовок по продольной оси

и комбинация получившихся деталей дает прекрасную возможность создавать кружевные ограды, альтанки, скамейки, декоративные элементы и домашней посуды в разумные сроки и по подходящей цене, в несколько раз, а то и намного меньше, чем во время использования ковки горячего типа.

Более того все детали будут совсем похожими по размеру и форме, что очень важно при формировании из них узоров и орнаментов.

Для получения важных элементов применяют специализированные станки.

- Гнутик — один из очень востребованных. Он дает возможность сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

- Улитка служит для завинчивания конца прутка или трубы в спираль

- Торсион предназначается для сворачивания прутка вдоль его продольной оси.

Если предполагается выпуск больших серий изделий — то понадобится станок товарного производства. Он обладает большой производительностью, достаточным ресурсом, снабжен электрическим приводом достаточной мощности, соединяя в себе гнутик, улитку и торсион. Передовые изготовители оборудуют собственные агрегаты полуавтоматическими приставками, и роль работника сводится к установке необходимой оправки, закреплению заготовки и запуску программы. Система сама изменяет скорость подачи, силу прижима формующего ролика, начало и завершение формовки.

Система сама изменяет скорость подачи, силу прижима формующего ролика, начало и завершение формовки.

Если же вы запланировали для начала просто ознакомиться с технологией холодной ковки, потрогать руками, то устройство начального уровня можно выполнить своими руками, сэкономив существенные суммы, потому как промышленные агрегаты приближаются по стоимости к автомобилю.

Станок гнутик

Одна из несложных конструкций самодельного гнутика состоит из таких частей:

- Массивное основание с пазом.

- Подвижный упор, перемещаемый по пазу зубчато-винтовым механизмом

- Два недвигающихся упора-прижима, закрепленные на основании.

Валики на недвигающихся упорах делаются сменными, чтобы иметь шанс выгибать прутья и трубы под различными углами и радиусами. На подвижном упоре также крепится сменный валик или клин, в зависимости от необходимой формы изгиба.

Пока еще прямую заготовку зажимают неподвижными упорами и, вращая привод зубчато-винтового механизма гнутика, подводят к ней подвижный упор — клин или ролик. Продолжая вращать привод, сгибают заготовку до необходимого угла.

Продолжая вращать привод, сгибают заготовку до необходимого угла.

Сделать гнутик для холодной ковки собственными руками вполне возможно, достаточно точно следовать чертежу, выполняя размеры и припуски.

Трудности в мастерской дома могут появиться с фрезерованием очень прочной стали и со сверлением в ней отверстий.

Если данного оборудования в мастерской пока нет, лучше расположить заказ на весомые части гнутика на производстве — дрелью и лобзиком подобную работу будет не выполнить.

Соединение и покраска деталей

Для сборки деталей в желаемую конструкцию нужно рассчитать ровное свободное место — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной отделке, чтобы снять потенциальную ржавчину и почистить поверхность перед сваркой и покраской. Пескоструйный аппарат можно еще сделать без посторонней помощи из отслужившего собственное баллона с газом, пары патрубков и кранов. Для распылительные устройства можно применять керамический корпус отработанной свечки зажигания. Для этого довольно обладать способностями сварочных и слесарных работ.

Для распылительные устройства можно применять керамический корпус отработанной свечки зажигания. Для этого довольно обладать способностями сварочных и слесарных работ.

После пескоструйной обработки детали разлаживаются на сборочной площадке. Для облегчения работы можно применять бруски-подкладки. После того, как части расположены, необходимо проверить еще раз соответствие их расположения чертежу. Дальше, зафиксировав основные конструкционные элементы струбцинами, точечной сваркой нужно захватить их друг к другу. В последний раз проверив размеры, углы и обоюдное расположение, приступаем к проварке всех необходимых швов.

После сварки требуется почистить окалину проволочными щетками, закрепленными в дрели, а в местах куда сложно добраться и ручным способом. Конструкция готова к окрашиваемым работам. В зависимости от подобранных грунтов и завершальной краски, а еще от способа нанесения, сборку кладут на прокладочные бруски или прикрепляют вертикально временными упорами.

Конструкции с большой плотностью деталей комфортно покрывать краской из распылителя краски, для редкой решётки Для снижения потерь краски придется вооружиться кисточкой.

Изделия, изготовленные методом холодной ковки

Методом холодной ковки делают очень разные изделия. Это, в первую очередь детали решёток и оград — как сами прутья, так и поперечины, навершия, украшения. С расстояния в пару метров ее тяжело отличить от кованой решётки. Любую решётку оживят завитки и спирали, складные в необычные узоры и орнаменты. Обыкновенный забор, аналогичным образом, помимо утилитарного назначения приобретает еще и художественную ценность. Чтобы это сделать будут нужны гнутик, улитка и торсион.

Прекрасно выглядят на территории возле дома кованые стойки для фонарей, лестничные ограждения для мостиков через пруды, выступы крыши и крылечки, столики и скамейки. Да и саму альтанку хорошо сделать из кованого прутка. Неожиданную для сурового металла воздушность и легкость дадут ей завитки и спирали, а витые опоры выделят стремление ввысь.

Очень популярны сегодня и кованые мангалы, также восполняющие домашнее назначение эстетическим впечатлением. Собственно мангал теряется среди выступа крыши, узорчатых стенок и опор, украшенной завитками крыши.

Также очень востребованы детали балюстрад, лестничных ограждений и балконов. Тут также повсеместно используются завитки и спирали, причем не только как украшение, но и как конструкционный компонент. Очень уместно смотрится смотанная вдоль продольной оси балясина, а угловые опоры часто выполняют из нескольких прутьев, смотанных вместе. Также на торсионном станке делают т.н. «фонарик»- несколько изогнутых спиралью прутьев, скреплённых концами методом сварки.

Следующая область использования холодной ковки – предметы декора помещений и мебели. Ручки для двери и шпингалеты, каминные инструменты и вешалки, стойки для зонтов и карнизы для штор и портьер-здесь повсеместно применяются малые завитки и закрученные прутья.

Мебель делают как садовую, не боящуюся осадков и смены сезонов, так и домашнюю, комбинируя металл с деревом и тканью.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

помощь ковка латунь — медные сплавы

Я бы посоветовал вам не использовать латунные свинцовые подшипники. Как я выяснил по своей стоимости, это создает еще одну проблему с правильным нагревом. Когда кусок в рассказе ниже сломался, вы могли увидеть крошечные шарики свинца на поверхности разлома.

Я очень рад, что меня поправил металлург, но мне сказали, что свинец используется для того, чтобы стружка ломалась при обработке металла. Это позволяет это сделать, потому что он не сплавляется с медью, а остается во взвешенном состоянии и образует серию слабых мест по всей латуни на микроскопическом уровне.Поскольку он имеет более низкую температуру плавления, чем медь, в нижнем диапазоне температурного диапазона, когда вы обычно можете работать с латунью без свинца, проблема усугубляется тем, что свинец почти расплавлен, но медь все еще относительно твердая и он режет свинец. Единственный способ ковки в горячем состоянии — это температура в верхней части диапазона температур латунной ковки, когда разница в пластичности между ними меньше.

Единственный способ ковки в горячем состоянии — это температура в верхней части диапазона температур латунной ковки, когда разница в пластичности между ними меньше.

Моя история …. Раньше, когда я был более авантюрным, чем сейчас, и никто не говорил мне, что я не могу, я спроектировал и изготовил латунные дверные петли для церковных дверей.

В моем счастливом состоянии невежества я закончил тем, что купил на 100 фунтов стандартную бесплатную обработку, латунь со свинцовым подшипником для работы, за которую получал 200 фунтов. Я купил достаточно 100 мм x 25 мм (4 «x 1»), чтобы сделать три из них на случай, если я облажусь, большую часть утра потратил на то, чтобы вытащить первый. Несмотря на то, что я был так осторожен, чтобы работать не слишком жарко или холодно, мне удалось получить трещину, и она развалилась, катастрофа. У моего друга и коллеги Майка Робертса по дороге был TIG, и он сварил его для меня, и весь следующий день я провел, дразня следующего, используя отремонтированную насадку в качестве ручки. Мои нервы не могли выдержать еще 8 часов этого, поэтому на третий день я бросил осторожность и выковал последний, заставив его тускло-красным и сильно ударив за 20 минут!

Мои нервы не могли выдержать еще 8 часов этого, поэтому на третий день я бросил осторожность и выковал последний, заставив его тускло-красным и сильно ударив за 20 минут!

Совпадение в этом и причина сказки состоит в том, что я наткнулся на 27-летнюю сломанную коронку за день до начала этой резьбы, отрезал ее и начал обрабатывать несколько пробок, см. Фото.

Дверные ручки были в порядке, но вы можете увидеть разницу. Тот, на который ушли годы, имеет линию сгиба, идущую вверх, а тот, который прошел должным образом, сформирован гораздо лучше.

Ковка латуни Впоследствии я использовал металлы Delta DB4, когда я мог их получить, и совсем недавно Coldur A, кремниевую бронзу Columbia Metals … ковать почти так же легко, как сталь!

Драгоценностей кто-нибудь ??? — Repousse — Я кую железо

Здесь новинка, но у меня есть около 10 лет опыта работы в ювелирных изделиях из серебра, латуни, меди и никеля в качестве хобби, а также небольших металлических скульптур и проектов в области механики. Не думаю, что у меня когда-либо была горячая ковка серебра, из-за небольшого масштаба проектов сложно сохранять достаточно тепла в изделии достаточно долго, чтобы ударить его более одного или двух раз, хотя холодная ковка и текстурирование являются довольно обычным явлением.У меня был случай сплавлять провода вместе, иначе я предпочитаю пайку с некоторыми ограниченными механическими приспособлениями или обмоткой проводов.

Не думаю, что у меня когда-либо была горячая ковка серебра, из-за небольшого масштаба проектов сложно сохранять достаточно тепла в изделии достаточно долго, чтобы ударить его более одного или двух раз, хотя холодная ковка и текстурирование являются довольно обычным явлением.У меня был случай сплавлять провода вместе, иначе я предпочитаю пайку с некоторыми ограниченными механическими приспособлениями или обмоткой проводов.

Существует множество литературы по этой теме, доступной в книжных магазинах и в Интернете.

Не являясь производителем, я получаю большую часть своих инструментов и материалов с ярмарки драгоценных камней, которая проходит через Санта-Барбару, Калифорния, примерно 4 раза в год, в противном случае я получил бы остальное на Amazon.

Задумывались ли вы о конкретной форме инкрустации? Когда у меня был доступ к электрической печи в школе, я сделал инкрустацию из стеклянной эмали, вы также можете смешать практически любой тип пигмента (цветной мел, красочный пигмент, я также использовал специи) с эпоксидной смолой и использовать ее в качестве своей инкрустации. .Обязательно учитывайте гравитацию на таких вещах, как кольца, и имейте в виду, что цвет МОЖЕТ измениться с сухого порошка на «влажный» в эпоксидной суспензии. Однажды я использовал куркуму для оранжево-желтого цвета, которая оказалась более красной, чем я ожидал.

.Обязательно учитывайте гравитацию на таких вещах, как кольца, и имейте в виду, что цвет МОЖЕТ измениться с сухого порошка на «влажный» в эпоксидной суспензии. Однажды я использовал куркуму для оранжево-желтого цвета, которая оказалась более красной, чем я ожидал.

Я ограничиваюсь полудрагоценными камнями с серебряной обработкой, поскольку они дешевле и потому что у меня нет доступа или опыта работы с чем-либо более драгоценным, чем серебро, и было бы глупо иметь камень на $ $ $ на металл.

Нет предела тому, что вы можете сделать с декоративной окантовкой и дизайном с помощью набора напильников, ювелирной пилы или шаровой ударной фрезы, а также некоторых штампов и штампов.

Я проделал большую часть своей работы, используя только технический фонарик Ronson, на самом деле это мой второй, первый переполнился, и он начал протекать: blink:

http: //www.walmart.c…-Torch/ 17133679

Я взял пропановую горелку и баллон с завода для разливки стерлингов, нужно было больше тепла и баллон побольше. Также купил в Интернете набор для литья из дельфт-глины.

Также купил в Интернете набор для литья из дельфт-глины.

, и я только что получил баллончик MAPP для головки факела несколько дней назад, чтобы посмотреть, не встревожит ли он, соединяя Мокуме Гане.

Остальное оборудование довольно простое, набор плоскогубцев (круглые, плоские, цепные, кусачки), набор надфилей, рама ювелирной пилы и несколько лезвий, верстак для работы, флюс / рассол Припой с разной температурой, шариковый молоток и что-то твердое, по которому можно ударить, различные сорта очень мелкой наждачной бумаги (220, 320, 400, более тонкая для полировки) были бы надежным стартовым комплектом.

Вам пригодится дремель или аналогичный вращающийся инструмент (с ножной педалью или без), который можно использовать для полировки, шлифования, удаления заусенцев и всего, что нужно быстро вращать, чтобы быть эффективным. Вы даже можете использовать его вместо дрели / пресса, хотя я большой поклонник своего сверлильного станка теперь, когда он у меня есть.

Снежный человек — это правильно, спаривание серег может быть довольно сложной задачей, особенно если вы пытаетесь сопоставить камни, не ограненные преднамеренно!

Дайте мне знать, если у вас есть еще какие-то конкретные вопросы, и я посмотрю, не смогу ли я направить вас к решению 🙂

Это некоторые из вещей, которые я собрал в этом году для подарков, литье сердца было тем, что побудило меня использовать пропановое оборудование .

Браслет: стерлинговый и зеленый оникс

Круглое колье: стерлинговое серебро и иолит

Драпированное колье: стерлинговое и цветное пуа (я полагаю, это название)

Литье из дельфтской глины сразу после открытия формы

Опал в форме змея Римский (цыганский) набор из стерлингового литья

Ковка, литье и обработка с ЧПУ

Ковка, литье и обработка с ЧПУКовка, литье и обработка с ЧПУ

Ковка

Чтобы что-то выковать, вы делаете форму из очень хорошей стали.Вы помещаете металлическую пластину, которую хотите выковать, между двумя половинками формы, и сжимаете форму. ЖЕСТКИЙ! Как и многие десятки (а для крупных вещей — сотни) тонн, из пресса, который может перевесить ваш дом. (Подвижная половина формы называется «инструментом»; неподвижная половина называется «матрицей».)

Металл течет, как зубная паста, и когда вы открываете форму, вы получаете свою часть. Немного отделки, и все готово к использованию. Это дорогостоящий процесс установки (формы очень дороги в изготовлении, а пресс, хотя и довольно прост, но огромен и стоит соответственно), но если вы делаете много чего, это может быть довольно дешево.Кусок металла может быть холодным (по стандартам металла, 1/3 его точки плавления) или горячим (около точки плавления, это единственный вариант, если вы хотите ковать железо).

Это дорогостоящий процесс установки (формы очень дороги в изготовлении, а пресс, хотя и довольно прост, но огромен и стоит соответственно), но если вы делаете много чего, это может быть довольно дешево.Кусок металла может быть холодным (по стандартам металла, 1/3 его точки плавления) или горячим (около точки плавления, это единственный вариант, если вы хотите ковать железо).

Другими распространенными процессами являются литье (заливка жидкого металла в форму) и обработка с ЧПУ (компьютерное числовое управление).

Самый сильный результат обычно дает ковка. По мере охлаждения металл образует «зерна». Зерна крепкие, но плохо «прилипают» друг к другу. Таким образом, отливки могут сломаться, и если вы посмотрите на трещину, она покажет неровную «матовую» поверхность, поскольку она будет разделяться между отдельными зернами.По словам металлургов, он показывает плохую пластичность.

Когда вы выковываете кусок металла, высокое давление «разрушает» отдельные зерна. В результате получается немного плотнее, и он скорее согнется, чем сломается. Он может быть намного прочнее отливки или такой же формы, вырезанной из плоского куска металла. Поверхность, поскольку она принимала самые высокие нагрузки, часто оказывается самой прочной, и чем меньше вы можете повредить эту поверхность, тем прочнее будет деталь. На самом деле излом может показать довольно блестящую поверхность, так как пространство между «зернами» исчезло.Направление потока при сжатии металла придает ему структуру зерна, которая немного напоминает структуру дерева, что делает его значительно более прочным в определенных направлениях. Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь наиболее прочной в тех направлениях, в которых она, как ожидается, будет подвергаться нагрузке.

В результате получается немного плотнее, и он скорее согнется, чем сломается. Он может быть намного прочнее отливки или такой же формы, вырезанной из плоского куска металла. Поверхность, поскольку она принимала самые высокие нагрузки, часто оказывается самой прочной, и чем меньше вы можете повредить эту поверхность, тем прочнее будет деталь. На самом деле излом может показать довольно блестящую поверхность, так как пространство между «зернами» исчезло.Направление потока при сжатии металла придает ему структуру зерна, которая немного напоминает структуру дерева, что делает его значительно более прочным в определенных направлениях. Хорошо спроектированные кузнечные инструменты и штампы контролируют этот поток, чтобы сделать деталь наиболее прочной в тех направлениях, в которых она, как ожидается, будет подвергаться нагрузке.

Обработка с ЧПУ

ЧПУ начинается с куска металла, который иногда называют «заготовкой». (Заготовка:

претенциозное слово, обозначающее «кусок металла», используемое машинами и торговцами, чтобы сбить с толку посторонних. )

)

Этот кусок металла мог быть отлитым, кованным или прокатанным (зажат между валками, своего рода ограниченная ковка, способная делать только плоские вещи с прямой текстурой, например, доску).

Он помещается в довольно стандартный станок, в котором установлены датчики положения и двигатели на ручках управления. По сути, это просто робот-машинист. Вы используете вращающийся режущий инструмент, чтобы отрезать весь металл, который не является вашей рукояткой. Трехмерный металлический набросок, выполненный методом травления, с компьютерной интерполяцией, поэтому круги получаются довольно гладкими.

Обратная сторона обработки с ЧПУ

Есть пара проблем. Во-первых, расходуется много металла. Удаленный материал представляет собой всего лишь металлическую стружку и может быть продан только на металлолом. Для сравнения, при ковке используется почти весь металл, за исключением небольшой «вспышки», которая просачивается в трещину между инструментом и штампом. Этот процесс может занять много времени — вы можете удалить пару кубических дюймов металла в минуту. (ограничено в основном вашей способностью удерживать трение при резке от перегрева и, возможно, плавления.Это особенно важно для режущего инструмента, который может сильно ослабнуть, если он станет слишком горячим, не говоря уже о том, что он близок к плавлению). На изготовление детали, которая «растягивается», как ваша правая рукоятка, может потребоваться 10 минут или больше, по сравнению к небольшому количеству секунд, которое требуется прессу для цикла. (Большой пресс может изготавливать несколько деталей за одно сжатие, обеспечивая еще более высокую производительность.)

Это сложные машины, полные сервомеханизмов и измерительной техники, которая может измерять с точностью до нуля.005 мм (0,0001 дюйма), когда он покрыт маслом. Станок с ЧПУ имеет как минимум 6 двигателей (в том числе некоторые для смены инструментов и один или несколько для перекачки масла и охлаждающей жидкости в разные места). Это приводит к эксплуатационным расходам, которые могут быть намного выше 1 доллар за минуту (компьютер больше не является значительной частью стоимости).

Ах да, сила. Что ж, если отрезать металл, у него не будет такой плотной поверхности, как у поковки. Хуже того, могут быть внутренние углы с острым стыком. Это «концентраторы напряжения», места, где могут начаться трещины (в любом металле, но алюминий особенно чувствителен к этому.Титан еще хуже.)

Преимущества обработки с ЧПУ

Вы не можете использовать острый внутренний угол на поковке, вы никогда не сможете вытащить деталь из формы. Таким образом, все внутренние углы должны быть шире 90 градусов и иметь закругленные края (если у вас есть матрица (форма), которая пытается образовать острый угол, она будет резать, а не толкать металл на место.

ЧПУ не налагает таких ограничений, хотя, чтобы получить красиво закругленные углы, вам, возможно, придется сменить инструменты, чтобы сделать последний проход.(вы используете плоский инструмент, чтобы избавиться от основной массы металла на плоских участках, и инструмент с круглым концом для формирования внутреннего радиуса там, где это необходимо.) Таким образом, устранение концентраторов напряжения означает более дорогое время обработки.

Почему ЧПУ?

Так зачем вообще ЧПУ? Что ж, он хорош для создания небольшого количества сложных форм. Фактически, они просто то, что нужно для изготовления пресс-форм (называемых инструментами и штампами) для вашей ковки. (В результате технология ЧПУ фактически снизила затраты на «инструменты», связанные с ковкой!) от ракетчиков.Если вы планируете построить всего 30 штук, ЧПУ — это то, что вам нужно для деталей сложной формы, таких как стойка шасси на этом истребителе.

Дивиденды мира оставили множество магазинов с избыточными мощностями ЧПУ. Поскольку стоимость машины, «просто простаивающей», может легко превышать половину ее стоимости, когда она работает полностью на оплачиваемой работе, ей нужно было найти что-то для нее, либо банк мог позвонить аукционисту. Они рыщут в поисках вещей, на которые можно было бы получить немного денег для оплаты аренды.Магазины запчастей для велосипедов и другие вещи, где «ракетостроение» добавляет достаточной маркетинговой привлекательности, чтобы преодолеть неэффективность ЧПУ, эти магазины зацепились за это. (для других обратите внимание на клюшки для гольфа или запчасти для мотоциклов и автомобилей)

Пресс, несмотря на то, что он большой и тяжелый, представляет собой очень простую «низкотехнологичную» машину с очень низкими требованиями к техническому обслуживанию. По большей части они слишком глупы, чтобы сломаться. Самая сложная часть пресса — это датчики, которые следят за тем, чтобы тело оператора не мешало, прежде чем он начнет движение.Это либо отдельный двигатель, соединенный с насосом и большим гидравлическим поршнем, либо «кузница», большой кусок металла, с механизмом, который поднимает его и бросает. (БАГ !!!!!). Никаких причудливых измерительных приборов. Нет компьютера, если рядом с ним нет робота, который загружает и выгружает готовые детали.

Почему Forge?

ЧПУ — хороший комплимент ковке. Ковка не может создать множество форм. Например, внутренняя резьба. Таким образом, вы можете вынуть необработанную кованую заготовку кривошипа из пресса, а затем поместить ее в станок с ЧПУ, чтобы нарезать отверстия для педалей, съемника кривошипа и болтов звездочки.Конечно, если бы вы производили их миллионами, вы бы просто установили простой станок, который мог только сверлить и нарезать отверстия для кривошипа.

Если вы знаете, что будете делать 50000 в год, и это всегда будет 5 отверстий в круге 110 мм, вы программируете ЧПУ на изготовление приспособления, которое удерживает 5 сверл в этом круге и заставляет их вращаться в унисон. . Добавьте еще одну коронку посередине, чтобы обрезать резьбу съемника, и # 7, чтобы продеть отверстие для педали. Это быстрее, чем компьютер (который будет делать одно или максимум два отверстия за раз и будет тратить время на перемещение детали на место для следующего отверстия.) и намного дешевле в эксплуатации. Также не требуется никаких навыков со стороны оператора, и действительно может быть машина для захвата и размещения, которая специализируется на штабелировании деталей. Он не идеален, он может выполнять только одну работу. Хотите изменить окружность болтов? Вам нужно сделать новую машину. Возможно, стоит сделать его сменным, чтобы он мог работать с 170 и 175, может быть лучше просто сделать две разные машины.

[На самом деле, я думаю, что они обычно используют одни и те же поковки / отливки для всех длин кривошипов, просто вырезают их в другом месте, за исключением, возможно, супер-топовых моделей.]

Статьи Шелдона Брауна и других

Если вы хотите сделать ссылку или добавить закладку на эту страницу, URL-адрес:

https://www.sheldonbrown.com/dp-forging.html

Последнее обновление: Харриет Фелл

Ручная ковка каркаса открывалки для бутылок — подробное руководство (кузнечное дело): 17 шагов (с изображениями)

Открывалки для бутылок — это классические проекты кузнечного дела, которые обучают разнообразным чрезвычайно полезным навыкам ковки.Это руководство представляет собой исчерпывающее руководство, в котором подробно описывается каждый шаг, необходимый для создания моего оригинального дизайна стилизованного каркасного открывалки для бутылок. Любой, кто пытается это сделать, может сделать и другой художественный выбор! Их также можно использовать в качестве руководящих указаний.

Это руководство будет очень подробным и исчерпывающим! В любой момент можете пропустить объяснения, если они вам не нужны. Идея состоит в том, чтобы быть как можно более исчерпывающим.

Я покажу все необходимые инструменты и объясню важную геометрию.Если есть интерес, я могу сделать специальные инструкции или инструкции по ковке различных пуансонов, долот, долот или любого другого инструмента.

Стоит отметить, что в этом проекте задействовано нетривиальное количество инструментов, но не бойтесь! Если у вас есть наковальня, кузница и молот, все в этом относительно просто сделать или купить. Этот Instrucable также предполагает некоторое знакомство с размахиванием молотка, нагреванием металла и т. Д., Но, надеюсь, будет довольно доступным для большинства новичков.

Если у вас нет наковальни с рогом и прочным отверстием , на конце будет открывалка для бутылок Bonus , в которой используется только поверхность наковальни, молоток, кузница и один дол.

Я проиллюстрировал некоторые рисунки, которые, надеюсь, будут полезны. Не стесняйтесь сохранять их, если хотите! Вы сможете скачать их ниже.

О себе:

Здравствуйте! Меня зовут Тристан Антонсен, я студент факультета машиностроения Иллинойского университета.Я всю жизнь любил делать вещи, что привело меня к кузнечному делу пару лет назад. С тех пор я занимаюсь кузнечным делом вместе со школой, и я создаю свою мастерскую и бизнес, Antonsen Forge. Если вас заинтересует эта инструкция, вам могут понравиться другие мои инструкции, особенно та, где я задокументировал свой самый первый нож из дамасской стали ручной ковки.

| АвторыПоследние сообщенияПоказать все недавние сообщенияАрхив

ТегиВсе |

Оружие — Броня — Технологии

Шлемы

Шлемы изготавливаются из листа толщиной 1,2 — 1,5 мм.Этого достаточно для сегодняшней безопасности голова фехтовальщика. Иногда мы можем удовлетворить потребность в производстве каски толщиной 2 мм или 3 мм. — но это совершенно безумие. Мы умеем производить такой шлем, но скажите, кто его будет носить. В вес этого шлема многократно превышал вес оригинала. Для сравнения — оригинальные каски. обычно изготавливались из материала толщиной 0,8 мм. А еще у них было острое оружие — у нас только тупые.Еще стоит упомянуть о производстве шлемов. Это набивка внутри шлема. Мы производим (почти) все шлемы с кожаной обивкой, но тем не менее рекомендуем носить кепки. внутри. Только так можно достичь идеального состояния ношения шлемов. Для воображения Вы можете увидеть здесь оригинальную набивку под турнирным шлемом (носили дополнительно, это не деталь) шлема).

Полная броня

Они изготовлены из листового железа глубокой вытяжки, сформированного методом холодной ковки.Материалы толщиной от 1 до 1,3 мм (19 — 18 калибра) обрабатываются.

Материалы толщиной 1,5 мм (16) и шире подвергаются термической обработке ковкой в печи.

Жесткие муфты склепываются, свариваются пламенем или внахлест и обрабатываются (с более сложными изделиями).

Заклепки обшиты натуральной кожей и матами.

Муфты подвижные представляют собой систему пазов и заклепок, упругость муфт обеспечивается системой. ремней.

Детали набора соединяются системой ремней, шпагатов и защелок.

Внутренние части по запросу обиты натуральными материалами.

Арбалеты и болты

Арбалеты :

Материалы : Культиватор — дуб, бук, клен (зависит от наличия, не может быть

выбрано)

Поверхность : цветной лак, верхний защитный слой из пчелиного воска.

Стандартные металлические детали :

Спусковой крючок : сталь (8 х 8 мм, гнутый)

хомут : сталь (от 18 x 3 до 20 x 5 мм)

гайка : сталь

все металлические части черненые

Лук : трехслойная многослойная пружина с продольно ориентированным волокном

Тетива : натуральное волокно, пропитанное пчелиным воском, средняя повязка из синтетики волокно

Все остальные бинты из натуральных волокон, пропитанных смесью пчелиного воска

Болты для арбалетов :

Вал выточен из бука, продольно распилен и вставлен стабилизатор

Heat :

sportbolt : цилиндрический теплообменник

warbolt : забитый жар

Перья :

пергамент из козьей кожи

мореный и пропитанный пчелиным воском

Щиты

Металл щиты изготавливаются из железных пластин холодной ковки, обратная сторона покрыта войлоком; ручки и навершия изготавливаются из металла, натуральной кожи или их комбинации.Ковка производится заклепками и натуральная кожа.

Щиты для декора изготавливаются из металлической пластины толщиной 1,5 мм. У них есть крючок для подвешивания на стенах.

Щиты боевые из металлического листа толщиной 2,0 мм.

Покраска щитов и длинных щитов производится водоразбавляемыми экологическими красками. Вместо SH0018a, b картина распыляется на щит и рука закончена.

Мечи

В лезвия изготовлены из пружинной стали класса DIN 54 SiCr 60, затачиваются и полируются вручную.Закаленный на таком темпераменте, который обеспечивает достаточную упругость и настойчивость, необходимые для боя.

Рукоятки изготавливаются из твердых пород дерева (бук, дуб, ясень) путем склеивания двух половинок натуральным клеем. Вязать изготавливается из стальной проволоки, свернутой в пучок, или из медной или латунной проволоки, или из их комбинации. Альтернативно вязать можно из кожаной ленты. Завершающие вязки эфесов — железные кольца.

навершия и перекладины изготавливаются из стали или латуни.Класс стали DIN Ck 55.

Casting VS Forging — диски и шины mag

В этой статье объясняются различия в технологиях изготовления колесных дисков. Пока есть два основных процесса, которые влияют на качество и цену колесных дисков на рынке.

Ковка

Ковка — это производственный процесс, при котором металл формуют пластической деформацией под большим давлением в высокопрочные детали.

Кастинг

Процесс литья состоит из заливки или впрыскивания расплавленного металла в форму, содержащую полость с желаемой формой отливки.Процессы литья металла можно классифицировать либо по типу формы, либо по давлению, используемому для заполнения формы жидким металлом.

Основы ковки

Ковка или холодная штамповка — это процессы обработки металлов давлением. При этом не происходит плавления и последующего затвердевания. Пластическая деформация приводит к увеличению количества дислокаций, что приводит к более высокому состоянию внутреннего напряжения. Действительно, деформационное упрочнение объясняется взаимодействием дислокаций с другими дислокациями и другими барьерами (такими как границы зерен).Одновременно после пластической обработки металла форма первичных кристаллов (дендритов) изменяется. Дендриты растягиваются в направлении потока металла и, таким образом, образуют волокна повышенной прочности в направлении потока.

Мы можем отличить горячую обработку от холодной обработки. Горячая обработка выполняется выше температуры рекристаллизации; Под ним выполняется холодная деформация. При горячей обработке деформационное упрочнение и искаженная структура зерен очень быстро устраняются за счет образования новых бездеформационных зерен в результате рекристаллизации.Быстрая диффузия при высоких рабочих температурах способствует гомогенизации преформы. Первоначальная пористость также может быть значительно уменьшена, в конечном итоге полностью залечена. Металлургические явления, такие как деформационное упрочнение и рекристаллизация, важны, потому что эти изменения в структуре приводят к увеличению пластичности и вязкости по сравнению с литым состоянием.

Прочность поковки:

- Хорошие механические свойства (предел текучести, пластичность, вязкость)

- Надежность (используется для ответственных деталей)

- Без обработки жидким металлом

Слабость поковки:

- Дефекты: перехлесты, незаполнение штампа, отказ штампа, трубопровод

- Форма ограничена, когда требуются поднутрения или профили с сердцевиной

- Общая стоимость обычно выше литья

- Часто требуется несколько шагов

Основы литья

Литье — это процесс затвердевания.Таким образом, можно точно настроить микроструктуру, например структуру зерен, фазовые превращения и осаждение. Однако такие дефекты, как усадочная пористость, трещины и сегрегация, также тесно связаны с затвердеванием. Эти дефекты могут привести к ухудшению механических свойств. Последующая термообработка часто требуется для снижения остаточных напряжений и оптимизации механических свойств.В процессе литья расплавленный алюминий либо выливают, либо вытягивают с помощью вакуума в форму, где ему формуют круг желаемой формы и дают ему остыть.После того, как колесо остынет, производятся незначительные модификации, такие как сверление и обрезка, что позволяет производить быстрое и недорогое производство. В то время как литые колеса могут быть проще и дешевле в производстве, процесс затвердевания расплавленного алюминия приводит к пористости, которая по существу представляет собой несоответствие в структуре материала, неучтенные, могут привести к растрескиванию, окислению, точечной коррозии при отделке и снижение структурной целостности колеса. Чтобы устранить этот недостаток, производители вынуждены разрабатывать конструкции с большими допусками, что приводит к более тяжелым колесам для достижения желаемой структурной целостности.

Прочность отливки:

- Крупные и сложные детали

- Высокая производительность

- Гибкость конструкции

Слабость отливки:

- Дефекты

- Усадочная пористость

- Металлические выступы

- Трещины, горячий разрыв, холодный затвор

- Круги оксиды

- Misruns, недостаточный объем

- Включения

- Требуется тщательный контроль процесса и проверки (может возникнуть пористость)

Подводя итог, можно сказать, что кованые диски с более высоким отношением прочности к весу, но инструменты из-за многоступенчатого процесса и сплава на основе сравнительно дороже, чем в процессах литья.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

Он позволяет сгибать пруток под заданным углом и по заданному радиусу, в том числе и в виде волны.

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».