их виды, удобство применения, критерии подбора дисковых устройств и монтажных пил, обзор 7 самых популярных моделей, их плюсы и минусы

Раскрой металла бывает нужен во многих производственных процессах, в быту и на стройке. Отрезание заготовок лежит в основе сборки проектируемых моделей из заготовок. Одним из самых удобных инструментов для поперечного фрагментирования материала является отрезной станок.

Отрезные станки широко распространены как в маленьких цехах, так и на больших производствах. Они могут иметь различную конфигурацию, однако физический принцип остаётся одним и тем же: специальный диск вращается и разрезает металлический профиль или прут либо специальными мелкими зубцами, либо абразивным ребром.

Поскольку большинство других материалов (например, пластик или древесина) мягче металла, конструкция станка позволяет с лёгкостью использовать его для отрезания любых фрагментов путём простой замены режущего диска.

Удобство использования

Использование отрезного диска в формате станка значительным образом облегчает работу, делает процесс раскроя более удобным, сокращает время на выполнение технологической операции. Даже если речь идёт о бытовом использовании, отрезной станок чаще при стационарном использовании намного эргономичнее и безопаснее переносного инструмента.

В качестве эксперимента можно предложить отрезать кусок обычной железной профильной трубы. Намного легче подать её под диск, установленный на специальном маятниковом подъёмном механизме, чем отрезать то же самое углошлифовальной машиной. Фактически использование последней оправдано только в случае, когда конструкция неподвижна и её нужно разрезать по частям на месте.

Что касается промышленного использования, то здесь без станков никак не обойтись. Объёмы производства требуют максимальной автоматизации операций, а отрезной станок даёт возможность довольно простым способом и при умеренных энергозатратах произвести фрагментирование заготовок по нужным размерам.

Виды

Круг отрезных устройств чрезвычайно широк, поэтому под одним и тем же общим названием могут фигурировать очень непохожие друг на друга устройства. Чтобы каким-то образом упорядочить это пёстрое разнообразие, можно ввести различные основания классификации.

По сфере применения

В зависимости от того, где и с какой целью будут использоваться станки, выделяют две больших группы аппаратов:

Эти устройства могут быть совершенно разными по качеству. Используют их как любители, так и профессионалы. Отличие скорее в объёме работ и габаритах. Такие устройства имеют небольшой размер. Хотя они и имеют специальные крепёжные элементы для фиксации в определённом месте, но при этом могут быть с лёгкостью перенесены из одного места в другое одним человеком. Такие устройства часто называют монтажными пилами или торцовками, намекая на поперечный характер производимого ими реза.

Данные агрегаты не просто рассчитаны на длительную работу под нагрузкой. Они имеют двигатели иной мощности, иногда на порядок превосходящей бытовые разновидности. Габариты таких устройств намного больше, как и вес. это связано с тем, промышленные отрезные станки содержат массивные основания, подающие механизмы и разделочные платформы, где суппорт с установленным диском — лишь небольшая подвижная часть крупногабаритной машины. Аппараты такого класса работают по 8, а при необходимости и по 12 — 14 часов без перерыва.

По характеру перемещения диска

Режущий диск, являющийся наиболее важным элементом конструкции, может двигаться в специальном механизме различным образом.

Режущий диск, являющийся наиболее важным элементом конструкции, может двигаться в специальном механизме различным образом.

В зависимости от этого выделяют такие механизмы:

- Маятниковый. такое устройство имеют все переносные торцовки и многие промышленные автоматы. Диск поднимается и опускается в специальном суппорте. Одним концом он соединён с раскройным основанием штифтом или шарниром, в свободном плече устанавливается диск с рукояткой, удерживая которую, диск перемещают вниз или вверх. За качающуюся систему механизм и получил своё название.

- Фронтальный. Если маятниковые механизмы могут быть ручными и автоматическими, то станок с фронтальной подачей действует исключительно по программе, задаваемой оператором. Режущий диск движется не по дуге вращения, а поступательно, по мере того, как заготовка нужной длины подаётся к месту среза.

- Нижний. Данные устройства сегодня представляют станки, оснащённые числовым программным управлением. Подача диска снизу делает резку безопасной, позволяет выставить необходимый угол.

По количеству рабочих дисков

К этому классу относят все без исключения бытовые агрегаты и большинство промышленных. Хотя производительность таких станков меньше, зато они обладают широкой универсальностью.

Резать на них можно практически всё, что угодно — от металлической арматуры до пластиковых профилей для окон ПВХ.

Один из дисков закреплён неподвижно, другой может перемещаться относительно него. Это даёт вдвое большую производительность, но обусловливает более узкую специализацию инструмента.

Как выбрать

Каким отрезным станком пользуетесь Вы?

ОднодисковымДвухдисковым

Выбирая инструмент в гараж на дачу или даже для небольшого бизнеса, стоит обратить внимание на компактные бытовые модели, пусть и надлежащего качества. Крупная заводская оснастка обычно приобретается предприятиями соответствующего профиля не в соответствии с личными предпочтениями, а по ГОСТам и техническим требованиям к обработке соответствующих материалов.

Такое оборудование хоть и может быть посильно к приобретению с финансовой точки зрения, но бессмысленно без оборудованного цеха и больших объёмов работы. Поэтому дальше речь пойдёт о бытовых и полупрофессиональных отрезных станках маятникового типа.

Выбор модели монтажной или торцовочной пилы нужно проводить, обращая внимание на характеристики устройства:

- Мощность. Характеристика электродвигателя, который сможет преодолевать сопротивление материала, а также работать с дисками большого диаметра. Её величина находится в прямой зависимости от толщины разрезаемых изделий, а также от их твёрдости и вязкости.

- Частота оборотов шпинделя. Есть негласное правило: чем твёрже материал, тем выше должна быть скорость вращения диска. Однако это лишь общая формулировка. На практике раскрой древесного бруса абразивно-отрезным кругом даже на пониженных оборотах приведёт к обугливанию волокон целлюлозы. Поэтому для дерева и пластика применяют специальные зубчатые диски. Лучше всего, когда аппарата имеет регулировку оборотов, но данную опцию можно встретить лишь на дорогом профессиональном оборудовании.

- Диаметр отрезного диска. Чем он больше, тем толще заготовки можно подкладывать под маятник. Конечно, солидный диаметр влечёт пропорциональное утяжеление всей конструкции. Большинство бытовых и полупрофессиональных моделей предназначено для кругов диаметром 400 мм. Промышленные образцы бывают и больше.

- Габариты и вес. Если планируется мобильное использование (например, на стройке или при отделке помещений), то лучше выбрать машинку полегче и поменьше. Стационарное использование практически никак не ограничивает величину, так как инструмент прикручивается к прочному неподвижному основанию.

- Безопасность. В промышленных моделях это неподвижный металлических кожух и экран из плексигласа. Качественный бытовые станки содержат специальный подвижный щиток, который отжимается специальным рычажком и съезжает вверх при наклоне суппорта. В дорогих аппаратах встроено автоматическое отключение при блокировке диска.

- Регулировки. Хорошей торцовке достаточно двух основных регулировок это наклон диска до 45 градусов и поворот рабочей площадки с упором или тисками. Комбинация этих угловых поправок позволяет получить любую геометрию ровно спиленного торца.

- Дополнительные удобства. В профессиональных устройствах всё сделано для удобства оператора и чистой работы. Например, отверстие для подключения сборочного мешка или строительного пылесоса.

Подборка моделей и монтажных пил

Metabo CS 23-355

- Мощность 2300 Вт.

- Диаметр диска 355 мм.

- Вес 16.9 кг.

- Средняя цена 10 — 12 т. р.

Metabo — несмотря на родословную (бывшие немцы, перекупленные японцами, а собирается в Китае — как дом, который построил Джек), популярная у народа пила, прежде всего в силу своей невысокой стоимости. Качество сборки нормальное, но вот к ровности конструкции у многих претензии. Некоторые даже переваривали станину ради достижения идеального 90-градусного угла. Вывод: брать для неточных работ, это точно не выбор перфекциониста.

ELITECH ПМ 1218

- Мощность 1200 Вт.

- Диаметр диска 180 мм.

- Вес 5.5 кг.

- Средняя цена 3600 — 4100 р.

Маленькая, слабенькая, дешёвая… и, как ни странно, работающая монтажная пила. Назначение — для резки проф-трубы на 20 и 40 мм, хотя некоторые, переворачивая заготовку, умудряются разрезать и 60. При нечастом использовании может прожить долго, особенно если использовать качественные диски. Правда, высота тисков ограничивает ход маятника, так что половину диска приходится выбрасывать.

BOSCH GCD 12 JL

- Мощность 2000 Вт.

- Диаметр диска 305 мм.

- Вес 20 кг.

- Средняя цена 25 — 30 т. р.

А вот это уже серьёзная машина. Лазер, угол наклона до 45 градусов, победитовый диск, который почти не даёт искр, в комплекте, а другие, каждый тысяч по 8, ждут в специализированных магазинах. Машина скорей для бизнеса, для себя дороговата, хотя пользователи в восторге. Способна вытягивать большие объёмы без «потери пульса». Пожалуй, цена — её единственный недостаток.

Zitrek ПМ-1200

- Мощность 1200 Вт.

- Диаметр диска 180 мм.

- Вес 6 кг.

- Средняя цена 4000 р.

Ещё один компактный станок. Качество неожиданно неплохое, хотя рассчитывать на точный рез не приходится. Пойдёт резать профиль и арматуру под сварку. Шестерёнчатая передача исправно гремит на весь гараж, а станина может попасться с чрезмерным люфтом. Тем не менее, с простой работой эта пила справляется.

Makita 2414NB

- Мощность 2000 Вт.

- Диаметр диска 355 мм.

- Вес 18.4 кг.

- Средняя цена 11300 р.

Тот случай, когда известный производитель недоработал. У этой пилы были бы все шансы вырваться в лидеры, если бы не довольно неожиданные от Макиты «косяки»: слабая шестерня передачи крутящего момента, отлитая зацело с валом двигателя, а также слабоватый на перегрев двигатель, склонный к дымлению и сгоранию обмотки статора. Справедливости ради стоит сказать, что эти отзывы касаются работы на предприятиях. Для личного пользования станка может хватить на годы.

AEG SMT 355

- Мощность 2300 Вт.

- Диаметр диска 355 мм.

- Вес 17 кг.

- Средняя цена 10500 — 12000 р.

Вполне сносный инструмент для домашнего, дачного и даже бизнес-использования с учётом того, что объёмы не очень большие. Стандартный аппарат с нормальной мощностью и приемлемой надёжностью. Основные жалобы пользователей — никакой стоковый диск и увод реза в сторону при наклонном пилении заготовки.

ELITECH ПМ 3040Т

- Мощность 3000 Вт.

- Диаметр диска 400 мм.

- Вес 49 кг.

- Средняя цена 13500 — 14500 р.

Этот агрегат уже значительно мощнее. Выдают габариты, вес, размер электродвигателя и рычаг опускания маятника. Характерная особенность — ременная передача, значительно снижающая шум. Правда, мёда без дёгтя у китайцев не бывает: стоковые ремни имеют наплыв в месте стыка, что создаёт серьёзные биения. Замена на автомобильные решает вопрос. Кстати, при покупке не стоит забывать, что станок расценивается как заводская оснастка и рассчитан на питание 380 Вольт.

Заключение

Приобретая отрезной дисковый станок с маятниковым механизмом, можно решить целый круг задач как бытового, так и профессионального уровня. Главное — не перегружать аппарат.

Читайте также другие полезные статьи:

Видео-обзор отрезного станка BOSCH GCD 12 JL

ОТРЕЗНОЙ СТАНОК — это… Что такое ОТРЕЗНОЙ СТАНОК?

- ОТРЕЗНОЙ СТАНОК

металлореж. станок для разрезания длинномерного материала на отд. куски-заготовки или отрезания излишков материала (напр., литейных прибылей). Различают отрезные автоматы (рабочий инструмент — отрезные резцы), ножовочные станки с ножовочными полотнами, токарно-отрезные станки с отрезными резцами, фрезерно-отрезные станки с круглыми (дисковыми) пилами, ленточно-отрезные станки с ленточной (бесконечной) пилой. Реже используются О. с. с беззубой фрикц. пилой. Твёрдые металлы разрезают на станках для электроискровой, УЗ или лазерной обработки.

Большой энциклопедический политехнический словарь. 2004.

- ОТРАЖЕНИЯ КОЭФФИЦИЕНТ

- ОТСАДКА

Смотреть что такое «ОТРЕЗНОЙ СТАНОК» в других словарях:

отрезной станок для формных пластин

отрезной станок (для труб) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN cutoff machine … Справочник технического переводчика

электроэрозионный отрезной станок — отрезной станок [ГОСТ 25331 82] Тематики обработка электроэрозионная Синонимы отрезной станок EN ED cutting off machine … Справочник технического переводчика

Станок правильно-отрезной — – (установка) для правки и мерной резки проволочной и стержневой арматуры, поставляемой в мотках. [Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.] Рубрика… … Энциклопедия терминов, определений и пояснений строительных материалов

отрезной — ая, ое. 1. Такой, который отрезается. О. талон. О. купон. О ые земли (ист.; земли, изъятые из крестьянских наделов в пользу помещика при отмене крепостного права; отрезки). 2. Выкраиваемый отдельно (о частях платья, какой л. одежды). Платье с… … Энциклопедический словарь

отрезной — I см. отрез II а/я, о/е. 1) Такой, который отрезается. Отрезно/й талон. Отрезно/й купон. О ые земли (ист.; земли, изъятые из крестьянских наделов в пользу помещика при отмене крепостного права; отре/зки) 2) Выкраиваемый отдельно ( … Словарь многих выражений

Анодно-механический станок — станок для анодно механической обработки (См. Анодно механическая обработка). Наиболее распространены отрезные дисковые (рис. 1) и ленточные (рис. 2) А. м. с. для резки заготовок, реже применяются шлифовальные, заточные для обработки… … Большая советская энциклопедия

Сверлильный станок — станок для обработки отверстий со снятием стружки. На С. с. производят Сверление, Рассверливание, Зенкерование, Развёртывание, Растачивание, Нарезание резьбы. Различают следующие типы С. с. по металлу: вертикально сверлильные,… … Большая советская энциклопедия

стационарный шлифовальный станок — 3.2 стационарный шлифовальный станок (stationary grinding machines): Шлифовальный станок, на котором можно выполнять различные операции по шлифовке деталей, установленный стационарно. Примеры приведены в таблице 1. Таблица 1 Стационарные… … Словарь-справочник терминов нормативно-технической документации

Рельсорезный станок — У этого термина существуют и другие значения, см. Станок. Рельсорезный станок Рельсорезный станок путевой инструме … Википедия

Дисковые отрезные станки: знакомство, особенности и преимущества

Электрическая дисковая пила способна быстро и точно разрезать разнообразные материалы металлопроката, круглые и квадратные профильные трубы, уголки, швеллера и прочие изделия из металла.

Конструктивные особенности

Дисковый отрезной станок имеет массивный, устойчивый корпус основания. Все составляющие детали легко обслуживаемые и зачастую разборные. Нарезку выполняет один или несколько дисков, изготовленных из твердосплавной и быстрорежущей стали. Заготовки всевозможной конфигурации устанавливаются в тисках, обеспечивающих надежную фиксацию материала.

Отрезной станок по металлу дисковый встречается в нескольких вариациях исполнения. На выбор имеются:

- Стационарные.

- Переносные.

- Одногоголовочные.

- Двухголовочные.

- С маятниковой, фронтальной, нижней подачей режущего компонента.

Как правило, наиболее востребован маятниковый отрезной станок. Дисковую пилу такого типа чаще всего используют во многих сферах деятельности.

Преимущества применения

Дисковый пильный станок имеет внушительный список преимуществ:

- Высокая производительность;

- Точность нарезки и качественный срез;

- Простота и безопасность работы;

- Отсутствие излишнего шума и вибрации;

- Наличие системы охлаждения продляет срок службы режущего инструмента;

- Универсальность, поскольку обрабатываются любые виды стальных и полимерных изделий;

- Выносливость — относятся к 1-му классу оборудования, рассчитанного на долгосрочную, интенсивную эксплуатацию с большим ресурсом объемных и длительных нагрузок.

Отрезной станок по металлу дисковый купить выгодно, как крупным металлообрабатывающим предприятиям, так и мастерским и строительным компаниям. Маятниковые типы дисковых станков справляются с разносторонними задачами нарезки изделий, в том числе:

- С квадратным, прямоугольным и круглым сечением;

- Швеллерные, двутавровые конструкции;

- Заготовки из черного и цветного металла;

- Керамические изделия, камень, ПВХ.

Ввиду разносторонних возможностей, оборудование применяется не только в сфере металлообработки, но и при выполнении столярных работ, мебельного производства, при изготовлении отделочных интерьерных и архитектурных изделий, а также на строительных объектах при монтаже различных инженерных конструкций.

Где купить

Предлагаем купить дисковый отрезной станок по ценам производителя. Компания «ВСС-Групп» производит и реализует металлорежущее оборудование в широком диапазоне модификаций. Мобильные конструкции станут полезны для частных мастерских и домашних хозяйств. Стационарные модели с высокой производительностью и запасом ресурсов подойдут заводам и предприятиям, производящим большие объемы металлопродукции.

Также по теме…

Электромеханические трубогибы: преимущества и особенности

Электрический трубогиб относится к категории профессионального оборудования. Его применяют на крупных производственных предприятиях и строительствах, где требуется выполнять большие объемы работ с высокой производительностью. Электромеханические станки предназначены для изгиба профильных, […]

читать далее

Технология процесса производства

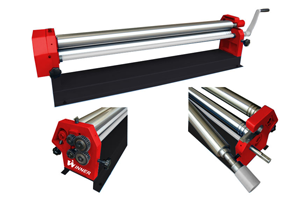

Разновидности и специфика работы ручных вальцовочных станков

Вальцовочное оборудование применяется для изготовления из металлических листов конической, овальной, цилиндрической продукции. В промышленности и в строительстве ручные листогибочные вальцы активно используют для изготовления дымоходов, воздуховодов, труб, желобов, различных кровельных […]

читать далее

Технология процесса производства

Область применения электрогидравлических гильотин, преимущества, принцип работы и конструктив

Задача гидравлических гильотинных ножниц это удовлетворить потребности серийного и крупносерийного производства. Использование данного вида оборудования является оптимальным выбором для следующих предприятий: Станкостроительные, машиностроительные и сталепрокатные заводы; Изготовление любых видов и […]

читать далее

Технология процесса производства

Отрезной станок что это

Отрезной станок по металлу – незаменимое оборудование для металлообработки

Все производственные процессы, связанные с обработкой или использованием металла, неизменно нуждаются в его резке. Для быстрого и эффективного раскроя различной металлопродукции используют отрезной станок по металлу.

Отрезной станок по металлу представляет собой высокопроизводительное электрооборудование, основным назначением которого является поперечный раскрой разнообразных проката, изделий из различных металлов и их сплавов. Чаще всего его используют для нарезки заготовок из:

- уголка;

- полосы;

- труб круглого и профильного сечения;

- прута;

- швеллера;

- двутавра;

- другого металлопроката.

Такие станки в настоящее время применяют на различных производственных, монтажных и строительных площадках, металлобазах, в цехах разнообразных предприятий, где производится резка проката и других изделий из стали или иных металлов. Это оборудование также применяется для раскроя заготовок из таких материалов как пластик, керамика, дерево и прочих.

По типу инструмента, непосредственно осуществляющего резку, станки делят на следующие виды:

- Ленточнопильные станки. Режущий инструмент — пила, выполненная в виде замкнутой длинной зубчатой ленты, которую изготавливают из быстрорежущей стали. Позволяют получить точный рез, минимизировать потери материала за счет малой ширины пропила. В основном применяют на крупных предприятиях и для серийного производства.

- Ножовочные. Режущий инструмент – ножовочное полотно, закрепленное в пильной раме. Бывают электромеханическими и ручными. Достаточно компактны, надежны и просты в работе. Как правило используют в заготовительных цехах и на малых предприятиях.

- Дисковый отрезной станок – наиболее широко используемое, незаменимое оборудование. Применяется в металлообрабатывающей промышленности и других производственных областях, где требуется изготовление металлических конструкций. Режущий инструмент – дисковая пила. Станки отличаются простой, прочной конструкцией и эргономичным управлением, позволяющем производить качественную резку даже оператору, не имеющему достаточной квалификации.

Как правило, это оборудование собирается на платформе (жесткой или с металлическим основанием), с которой его можно отсоединять. Отрезной станок оснащен тисками, имеющими надежный упор, который позволяет в процессе резания удерживать заготовки разнообразной конфигурации. В качестве режущего инструмента используется либо диск (твердосплавный или из быстрорежущей стали), либо круг, изготовленный из абразивного материала.

Исполнительный орган приводится во вращение электродвигателем посредством ременной или зубчатой передачи. Первый вариант в основном используется для переносных компактных агрегатов. Зубчатая передача применяется для стационарного мощного оборудования. Существуют также модели станков, в которых электродвигатель напрямую подсоединен к диску (без привода). Это, как правило, маломощные агрегаты, используемые главным образом в бытовых целях.

Дисковое отрезное оборудование подразделяют на 4 основных класса. Принадлежность агрегата к первой категории предполагает возможность обработки им практически любых изделий из металла в больших объемах. Станки бытового назначения относятся к четвертому классу.

По числу режущих кромок оборудование делят на:

- Одноголовочные станки – оснащены одним диском, из-за чего малопроизводительны, так как чаще всего необходимо выполнять несколько операций, а не одну (например, вырезая какую-либо заготовку для рамного профиля).

- Двухголовочные – оборудованы двумя инструментами для резки, благодаря чему способны производить одновременно несколько операций. В этих агрегатах одна головка зафиксирована неподвижно, а другая обладает возможностью перемещаться независимо от первой. Чтобы вырезать рамный профиль, потребуется одна операция станка, что значительно увеличивает производительность, экономит время и дает возможность запустить агрегат в автоматическом режиме.

В зависимости от типа подачи режущего инструмента различают:

- с фронтальной подачей;

- маятниковой;

- нижней.

По виду станки делят на:

- отрезные пилы;

- абразивно-отрезные;

- правильно-отрезные.

Выбор конкретного типа оборудования производят исходя из тех задач, которые перед ним будут ставиться.

Применяются для раскроя различных профилей из цветных металлов, чугуна и стали на мерные детали. Идеально подходят для резания круглого, прямоугольного, квадратного, двутаврового и швеллерного прокатов на единичном и мелкосерийном производствах. В зависимости от вида обрабатываемого изделия применяются диски разного типа при различной частоте оборотов. Окружность круга вращается на высокой скорости, что в сочетании с мощностью привода станка, способствует медленному износу диска и максимальной эффективности резки.

Наибольшую популярность среди данного типа оборудования завоевала монтажная портативная пила Makita 2414NB. Применяется для раскроя металлов, ПВХ, керамики, камня. Несмотря на высокую надежность предназначена для умеренных нагрузок. В целях безопасной эксплуатации оснащена специальным ограничителем, представляющим собой противоискровый экран, который предохраняет инструмент от контакта с рабочей поверхностью. Режущий диск закрыт прочным кожухом, защищающем пользователя. Для быстрой смены инструмента предусмотрена фиксация вала. Агрегат отличается малыми размерами и весом (16 кг). У этого станка двойная изоляция.

На станине 2414NB установлены регулируемые тиски с поворотом 0–45о. Тип подачи режущего инструмента маятниковый. Аппарат оснащен удобной рукоятью D-образной формы. Потребляемая мощность станка при непрерывной резке со

Дисковый отрезной станок по металлу: классификация, устройство :: SYL.ru

Дисковый отрезной станок по металлу – это электрический инструмент, который обладает достаточно внушительной производительностью. Данное оборудование используется для поперечного раскроя заготовок металлопроката и изделий на основе разных сплавов и металлов. Использовать такие агрегаты вы можете для формирования заготовок:

- из уголка;

- прута;

- металлической полосы;

- двутавра;

- швеллера;

- профильной трубы квадратного и круглого сечения;

- прочих элементов металлопроката.

На сегодняшний день дисковое оборудование является самым популярным. Для раскроя металла применяются ножовочные и ленточные станки, но они не столь распространены среди потребителя. Дисковое оборудование используется в условиях заводов и на объектах металлообрабатывающей промышленности, которые ориентированы на изготовление металлических конструкций. В роли режущего элемента используется дисковая пила.

Устройство дискового отрезного станка

Дисковый отрезной станок по металлу собирается на платформе. Конструкция может обладать жестким или металлическим основанием. Размещение составляющих элементов станка является съемным. На инструмент устанавливаются тиски с упором, благодаря которым при раскрое заготовка удерживается максимально прочно.

Для работы с металлом станок снабжается диском, который изготавливается из твердосплавной или быстрорежущей стали. Взамен может применяться круг, изготавливаемый из материала с жесткой абразивной поверхностью. На режущий элемент подается вращательное движение электрического мотора, это действие обеспечивается ременной или зубчатой передачей.

Если речь идет о быстрорежущей стали, то ее используют для стационарного оборудования с внушительным запасом мощности, тогда как твердосплавная сталь применяется в компактных инструментах переносной конструкции. Дисковый отрезной станок по металлу может иметь модификацию, где электродвигатель соединяется с диском без привода. Это строение свойственно оборудованию малой мощности.

Классификация дисковых отрезных станков

Дисковый отрезной станок по металлу подразделяется на несколько разновидностей. К первой относятся устройства, которые являются универсальными. С помощью такого оборудования можно обрабатывать любые металлические изделия в больших количествах. Еще один класс – это оборудование бытового назначения.

Классифицировать устройства можно еще и по числу режущих кромок. Одноголовочные инструменты обладают одним диском, поэтому оборудованию свойственен низкий коэффициент полезного действия. Устройства используются для выполнения одной операции, это может быть нарезка заготовок для рамного профиля.

Двухголовочное оборудование имеет два режущих элемента, что позволяет осуществлять несколько операций одновременно. Одна головка жестко укрепляется, тогда как вторая перемещается. Для работы с рамным профилем необходима одна операция, поэтому такие станки могут использоваться в автоматическом режиме. Коэффициент их полезного действия увеличивается в 2 раза.

Классификация по способу подачи режущего элемента и основные разновидности дисковых станков

Отрезной станок по металлу дисковый может подразделяться еще и по способу подачи режущего элемента. Таким образом, оборудование может быть маятниковым или иметь нижнюю подачу режущего элемента. Третья разновидность – это агрегаты с фронтальной подачей диска. В продаже можно встретить три основных разновидности дисковых станков. Они бывают правильно-отрезными, отрезными или абразивно-отрезными.

Характеристики станка MACC К225

Если вас заинтересовали станки отрезные дисковые по металлу поворотные, то вы можете рассмотреть модель, упомянутую в подзаголовке. Она изготавливается в Италии и представляет собой однофазную электрическую пилу с диском, диаметр которого составляет 225 мм. Максимально возможная ширина зажима составляет 70 мм.

С помощью этой пилы можно резать трубы из цветных и нецветных металлов или других мягких материалов по типу древесины, пластика и ПВХ. Станок имеет насос и фильтр для подачи охлаждающей жидкости. Общий вес станка равен 41 кг, его можно легко отсоединить от стального кожуха, что обеспечит легкость транспортировки.

Мощность данного оборудования составляет 0,75 кВт, тогда как частота вращения равна 52 оборота в минуту. Вы можете использовать довольно большие заготовки для раскроя, все будет зависеть от угла реза и формы элемента.

Если угол раскроя составит 90°, то прямоугольная заготовка может имеет размеры 45 x 70 мм, тогда как квадратная – 55 x 55 мм. Если же речь идет об угле раскроя в 45°, то размер квадратной заготовки будет уменьшен до 50 x 50 мм, тогда как прямоугольной – до 40 x 60 мм.

Характеристики отрезного маятникового станка марки СО-405Е

Этот отрезной маятниковый станок по металлу дисковый используется для раскроя арматуры, труб и металлопроката. При необходимости возможна поставка с отводом для подсоединения к системе вытяжной вентиляции. Оборудование имеет множество преимуществ по типу усиленной конструкции рамы и маятника, а также оси маятникового узла на двух подшипниках.

Стойки крепления маятникого узла усилены, оборудование имеет достаточно мощный и производительный электрический двигатель. Конструкция снабжена тепловой защитой двигателя от перегрузок. Максимально возможный размер раскрываемого материала составляет 120 мм. Угол поворота тисков изменяется от 0 до 45°. Мощность электродвигателя равна 5,5 кВт. Масса станка составляет 110 кг.

Изготовление дискового отрезного станка: подготовка инструментов и материалов

Отрезной станок по металлу дисковый своими руками вполне можно изготовить. Для этого понадобятся следующие инструменты и материалы:

- угол из металла № 25;

- сварочный аппарат;

- электрический мотор;

- пусковой тумблер;

- катушка;

- дрель;

- швеллер;

- профильная труба;

- подшипники;

- коробка для электрической схемы;

- пусковая цепь;

- углошлифовальная машина.

Методика проведения работ

Для того чтобы изготовить отрезной станок с дисковой пилой по металлу, из уголка необходимо нарезать заготовки для рамы, размеры которой будут следующими: 40 x 60 x 120 см. Из заготовок нужно выполнить раму, а в роли направляющей выступит швеллер, его следует приварить для увеличения жесткости конструкции. На него с помощью болтов фиксируются вертикальные стойки.

Используя трубу, необходимо изготовить раму с размерами 45 x 60 см. Она нужна для установки мотора и вала. На задней части рамы находится плита с электромотором. Рекомендуется подготовить асинхронный двигатель, ведь он неприхотлив. При возможности использования однофазной сети можно подготовить двигатель с повышенной мощностью и подключить его через конденсаторы.

Когда изготавливается отрезной станок по металлу дисковый, чертежи можно подготовить. На токарном станке выполните вал с фланцами, опорами и шкивом. Фланец должен выступать на 32 мм. На вал устанавливается шкив и опоры. Подшипники фиксируются на верхней раме. Коробка с электросхемой должна располагаться в нижней части рамы, а 12-мм вал устанавливается между стойками, на него надевается втулка. Зазор между ними должен быть минимальным.

На втулку необходимо приварить коромысло, соотношения плеч должно составить 1 к 3. Амплитуда ограничивается цепью. Снаружи фиксируются возвратные пружины. На короткую часть необходимо зафиксировать двигатель, на длинную – инструмент для резки. Ременную передачу следует протянуть от двигателя к валу.

Заключение

Цена коробки для электросхемы окажется ниже по сравнению с той, что можно приобрести в магазине. Для подведения электропитания к станку необходимо использовать трехполюсной автомат, от которого будет идти провод на двигатель. Аварийную кнопку следует подключить напрямую, через автомат и коробку. Поверхность оборудования лучше выполнить из толстой фанеры, гладко обструганной доски или металлического листа.

Отрезной станок по металлу своими руками: чертежи, технология создания

Для обработки разных материалов необходимо оборудовать помещение, подготовить электроинструменты, оборудование. Многие установки можно собрать самостоятельно, сэкономив деньги. Одним из таких вариантов является отрезной станок по металлу своими руками.

Отрезной станок по металлу своими руками

Отрезной станок по металлу своими рукамиКлассификация отрезных станков

Дисковые станки для резки металла разделяются по разным факторам. Основное разделение — по количеству рабочих частей инструментов (отрезных дисков). К ним относятся:

- Установки с одним режущим диском. Отличаются малой мощностью, низким показателем КПД. Используется для нарезания металлических профилей, труб, арматуры, других элементов. Дорогие модели оборудуются регулятором изменения положения режущей части относительно заготовок под углами.

- Агрегаты с двумя отрезными дисками. Отличаются высоким показателем производительности. Одна рабочая часть неподвижна, вторая закрепляется на направляющих для передвижения. Используется на крупных предприятиях для скоростного выполнения технологических процессов.

В домашних мастерских лучше использовать электроинструмент с одним режущим диском. Его достаточно для разрезания разных материалов, заготовки строительных расходников. Чтобы было удобнее работать, нужно позаботиться о покупке или изготовлении рабочего стола, на котором будет лежать длинный край заготовки.

Еще один вариант классификации отрезных установок — вариант подачи рабочей части. Среди них выделяются:

- Фронтальная подача.

- Нижняя подача.

- Механизмы с маятниковым ходом диска.

Зависимо от того как подается дисковая пила, изменяется конструкция всего агрегата, появляются особенности его управления.

Конструкция отрезных станков

Перед тем как начинать сборку самодельного оборудования для разрезания металлических заготовок, требуется разобраться с тем, из каких частей состоит станок. К основным элементам относятся:

- Станина, рама. Устойчивый каркас, на котором будут закрепляться другие детали.

- Рабочий стол.

- Тиски для прижима труб, арматуры.

- Электродвигатель с защитным кожухом.

- Ручка для изменения положения режущего диска.

- Панель включения, выключения установки.

Остальные элементы относятся к дополнительным.

Технология создания отрезного станка из болгарки

Простой способ изготовления самодельного отрезного станка по металлу – использование старой болгарки как основы. Нужно создать основание, пластинку рабочего стола с тисками. Электроинструмент закрепить на подвижной направляющей, установить подшипник для возможности передвижения пильного диска по вертикали. Проверить работоспособность самодельного агрегата перед началом работ. Важно оставить на месте защитный щиток на болгарке, чтобы снизить риск получения травмы.

Заранее требуется подготовить инструменты, расходные материалы:

- Металлические прутья.

- Листовая сталь.

- Шариковые подшипники.

- Металлические шины.

- Болты, гайки, саморезы.

- Профилированные трубы.

- Маленькая болгарка.

- Электродрель со сверлами разного диаметра.

- Сварочный аппарат.

Чертежи можно посмотреть в интернете. Сварочное соединение деталей более надежно, однако, если нет возможности работать с этим аппаратом, можно закреплять детали на резьбовые соединения.

Отрезной станок из болгарки

Отрезной станок из болгаркиМатериалы и инструменты

Чтобы сделать более мощный станок для разрезания металлических деталей, нужно использовать отдельный двигатель. Дополнительно к этому требуется подготовить чертежи устройства в сборке, инструмента для изготовления самодельного отрезного оборудования, расходные материалы. К ним относятся:

- Металлические профиля, уголки, пластины для изготовления каркаса с рабочим столом.

- Подшипники, вал, два шкива.

- Электродрель, болгарка, сварочный аппарат.

Помимо этого, понадобятся крепежные элементы, оснастка на электроинструмент.

Порядок действий при самостоятельном изготовлении станка

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Самодельный рабочий столЭксплуатация самодельного станка

При использовании самодельного отрезного станка нужно соблюдать ряд эксплуатационных правил:

- Работать в защитных очках, перчатках, чтобы уберечь себя от попадания металлической стружки.

- Периодически смазывать подвижные элементы машинным маслом.

- Очищать рабочие поверхности от скапливающегося мусора после проведения работ.

- Проверять целостность оснастки перед запуском двигателя. Менять диски зависимо от того, какой металл будет разрезаться.

- Если появились посторонние звуки, отключить агрегат от сети, не включать до выяснения причин поломки.

- Не забывать про установку защитного кожуха. Важно сделать механизм, которые будет сдвигать его во время перемещения маятника вниз.

- Не пытаться разрезать сверхпрочные материалы, работать длительное время на максимальных оборотах.

Самодельное оборудование не предназначено для серийного производства.

Отрезные станки по металлу используются как на промышленных предприятиях, так и в частных мастерских. Для строительства, обустройства дома, можно собрать агрегат для распила металлических заготовок своими руками. Подготовить инструменты, расходные материалы, начертить чертеж. Далее провести работы, проверить работоспособность основных элементов перед началом обработки металла.

Отрезные станки

ООО «МЕЛИТЭК», являясь эксклюзивным дистрибьютором фирмы «Struers» (Дания), предлагает своим клиентам широкий модельный ряд абразивных отрезных станков данного производителя. Отрезные станки фирмы «Struers» — это высокоэффективное оборудование, предназначенное для решения большого круга задач, связанных с резкой различных материалов, металлов и сплавов. Данная модельная линейка отрезных станков включает в себя как высокоточные настольные решения так и стационарные напольные системы. Все предлагаемые отрезные станки проводят резку с охлаждением.

Настольные лабораторные отрезные станки широко используются там, где требуется проводить прецизионную резку мягких или твердых материалов образцов. Также данные модели применяются в производстве и контроле качества печатных плат, или в областях, где необходимо производить резку материала без деформационных изменений и с высокой точностью позиционирования координаты реза.

Отрезные стационарные станки общего применения представлены как ручными, комбинированными, так и полностью автоматическими вариантами. Большой выбор аксессуаров и дополнительных приспособлений позволяет приобрести отрезной станок под определенную производственную задачу. При работе с отрезными станками фирмы «Struers», тип отрезного диска подбирается для каждого материала отдельно. Это необходимо для того, чтобы материал был разрезан с максимальной точностью, без каких либо деформаций или структурных изменений. Для этого наши заказчики имеют возможность приобрести отрезные диски разнообразных модификаций, которые предназначены для различных материалов. Также ООО «МЕЛИТЭК» предлагает широкий выбор аксессуаров к приобретаемым станкам: разнообразные держатели образцов, отрезные столики, зажимные приспособления, охлаждающие системы и т.д.

Все отрезные станки снабжаются официальной гарантией от фирмы «Struers» и качественным послегарантийным сервисным обслуживанием. Выбирая нас — вы выбираете уверенность в бесперебойной работе приобретаемого у нас оборудования.

Механические станки для резки и лазерные фрезерные станки

Как механическая, так и лазерная резка являются обычными производственными процессами, используемыми в современной обрабатывающей промышленности. Каждый метод использует свое собственное оборудование и имеет свои преимущества и недостатки. Предпочтение между ними обычно зависит от ряда факторов, таких как требования к приложению, экономическая эффективность и производственные возможности.

Станки, инструменты и процессы для механической резки

Промышленная лазерная резкаИзображение предоставлено: Shutterstock / Дмитрий Калиновский

Механическая резка, которая включает в себя оснастку и механическую обработку, представляет собой процесс, в котором используется оборудование с механическим приводом для придания формы и формования материала в заданную конструкцию.Некоторые распространенные станки, используемые для механической резки, включают токарные, фрезерные станки и сверлильные станки, которые соответствуют процессам токарной обработки, фрезерования и сверления соответственно.

Токарный станок

Токарный станок — это металлообрабатывающий станок, который вращает материал, обычно с помощью двигателя, управляемого компьютером, в то время как закаленное режущее лезвие удаляет излишки материала для создания желаемой формы. Смазочно-охлаждающую жидкость можно использовать для поддержания контроля температуры, смазки движущихся частей и удаления мусора или «стружки» с заготовки.

Фрезерный станок

Фрезерный станок имеет стационарный режущий инструмент и подвижный стол, на котором закреплена заготовка. Ручное или компьютерное управление перемещает стол вокруг вращающегося лезвия, чтобы сделать нужные разрезы. Фрезерные станки могут создавать сложные или симметричные формы по осям. Четыре основных категории фрезерных станков: ручные, плоско-фрезерные, универсальные и универсальные.

Сверлильный станок

Сверлильный станок — это стационарная дрель, закрепленная на столе или прикрепленная к полу болтами и приводимая в действие асинхронным двигателем.Он состоит из основания, стойки, стола, шпинделя и сверлильной головки. Ручка с тремя зубцами поднимает или опускает сверло для создания цилиндрических отверстий в заготовке. Когда сверло вращается и режет металл, канавка сверла уносит мусор или стружку вверх и из отверстия.

Оборудование и методы лазерной резки

При лазерной резке используется устройство излучения энергии для фокусировки высококонцентрированного потока фотонов на небольшой площади заготовки и вырезания из материала точных рисунков.Лазеры, как правило, управляются компьютером и могут выполнять высокоточные разрезы с качественной обработкой. Наиболее распространены лазерные резаки для газообразного CO2 или Nd: YAG.

CO2-лазеры

Лазер на диоксиде углерода (CO2) излучает газовый разряд, который служит средой для светового луча. Это один из самых мощных лазеров непрерывного действия, используемых сегодня, во многом благодаря его высокому отношению выходной мощности к мощности накачки. Лучи на основе углекислого газа попадают в инфракрасную часть светового спектра с диапазоном длин волн от 9.4 и 10,6 мкм. Они обычно используются для сварки, резки и гравировки металлов, а также для шлифовки биологических тканей.

Nd: YAG-лазеры

В отличие от CO2-лазеров, иттрий-алюминиевого граната, легированного неодимом, или Nd: YAG, лазеры представляют собой твердотельные устройства, в которых в качестве легкой среды используется кристалл. Они также оснащены лазерными диодами или импульсными лампами, которые оптически накачивают их лучи и излучают инфракрасные волны с длиной волны 1064 нм. Модели Nd: YAG — одни из наиболее распространенных лазеров, используемых в производстве, для сварки, резки, гравировки, маркировки и травления различных материалов.Кроме того, у этих лазеров есть множество медицинских применений.

Сравнение механической резки и лазерной резки

Поскольку лазерная резка позволяет не только резать материал, но и обрабатывать изделие, это может быть более оптимизированный процесс, чем его механические альтернативы, которые часто требуют дополнительной обработки. Кроме того, отсутствует прямой контакт между лазерным устройством и материалом, что снижает вероятность загрязнения или случайной маркировки. Лазеры также создают меньшую зону термического влияния, что снижает риск коробления или деформации материала на участке резки.

Лазерная резка, однако, может быть дорогостоящим и технически сложным методом изготовления, в то время как процессы механической резки сверл с ЧПУ обычно дешевле и проще интегрировать в производственные услуги. Лазерное оборудование обычно требует мощного источника энергии и потребляет энергию в быстром темпе. Обычно для этого требуется, чтобы в цехе в дополнение к стандартным источникам питания содержались батареи или конденсаторы большого объема. Лазерные устройства часто бывают дорогими, а периферийное оборудование, такое как золотые зеркала или окна и линзы из селенида цинка, может повлечь дополнительные расходы.

При выборе между лазерной и механической резкой может быть полезно помнить, что процессы не исключают друг друга, и что многие механические цеха предоставляют комбинацию этих двух услуг резки. Производители, оценивая преимущества одного типа резки по сравнению с другим, по существу балансируют точность и надежность лазерной резки с его затратами и потреблением энергии, а также простоту использования и экономичность механической резки с риском повреждения или деформации данного материала.

Источники

Руководство по фрезерованию с ЧПУ — Pro-Type Industries

Прочие режущие товары

Больше от Custom Manufacturing & Изготовления

.станков | Описание, история, типы и факты

Станок , любой стационарный станок с механическим приводом, который используется для формования деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) вырезанием лишнего материала в виде стружки с детали; (2) разрезанием материала; (3) путем сжатия металлических деталей до желаемой формы; и (4) путем воздействия на материал электричества, ультразвука или коррозионных химикатов. Четвертая категория охватывает современные станки и процессы обработки сверхтвердых металлов, которые не поддаются обработке старыми методами.

сверлильный станок сверлильный станок. PlbcrСтанки, которые формируют детали путем удаления металлической стружки с заготовки, включают токарные станки, формирователи и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электрические пилы. Холодное формование металлических деталей, таких как кухонная утварь, кузова автомобилей и т. Д., Выполняется на штамповочных прессах, а горячее формование раскаленных добела заготовок в штампы соответствующей формы выполняется на ковочных прессах.

Современные станки режут или формуют детали с допуском плюс-минус одна десятитысячная дюйма (0.0025 миллиметр). В специальных областях применения прецизионные притирочные станки могут производить детали с точностью до плюс-минус две миллионных долей дюйма (0,00005 миллиметра). Благодаря точным требованиям к размерам деталей и большим силам резания, прилагаемым к режущему инструменту, станки сочетают в себе вес и жесткость с высокой точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и придания формы материалам для производства таких товаров, как кухонная утварь, повозки, корабли, мебель и другие товары.После появления паровой машины материальные товары производились с помощью механических машин, которые могли производиться только станками. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удерживания работы и направления инструмента) были незаменимыми инновациями, которые сделали массовое производство и взаимозаменяемые детали реальностью в 19 веке.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.Подпишитесь сегодняСамые ранние паровые машины страдали от неточности ранних станков, и большие литые цилиндры двигателей часто неправильно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для стрельбы из пушек. За 50 лет после появления первых паровых двигателей были спроектированы и разработаны базовые станки со всеми основными функциями, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были переделками более ранних деревообрабатывающих станков; токарный станок по металлу, полученный из токарных станков по дереву, которые использовались во Франции еще в 16 веке.В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 году Генри Модслей, тоже из Англии и один из величайших изобретателей своего времени, спроектировал и построил токарно-винторезный станок для двигателя. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Направленный на шпиндель токарного станка, ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 переключающими механизмами, которые нарезали резьбу с различным шагом, контролируя соотношение скорости ходового винта и скорости шпинделя.

Формовщик был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модсли в Лондоне. В станке Нэсмита заготовку можно было закрепить горизонтально на столе и обработать резаком, используя возвратно-поступательное движение, чтобы выровнять небольшие поверхности, вырезать шпоночные пазы или обработать другие прямолинейные поверхности. Несколько лет спустя, в 1839 году, Нэсмит изобрел паровой молот для ковки тяжелых предметов. Другой ученик Модсли, Джозеф Уитворт, изобрел или улучшил множество станков и стал доминировать в этой области; на Международной выставке 1862 года экспонаты его фирмы занимали четверть всей площади, посвященной станкам.

Великобритания пыталась удержать лидерство в разработке станков, запрещая экспорт, но эта попытка была предопределена промышленным развитием в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, и новые инструменты были разработаны за пределами Великобритании. Среди них выделялся фрезерный станок, изобретенный Эли Уитни, произведенный в США в 1818 году и использованный Симеоном Норт для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж.Р. Браун из США и использовался для нарезания спиральных канавок спиральными сверлами. Токарно-револьверный станок, также разработанный в Соединенных Штатах в середине 19 века, был полностью автоматическим при выполнении некоторых операций, таких как изготовление винтов, и он предвещал важные события 20 века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф.У. Феллоуз разработал формирователь зубчатых колес, который мог быстро изготавливать зубчатые колеса практически любого типа.

Производство искусственных абразивов в конце 19 века открыло новую отрасль станков — шлифовальные станки.C.H. Нортон из Массачусетса наглядно проиллюстрировал потенциал шлифовального станка, создав станок, который может шлифовать коленчатый вал автомобиля за 15 минут — процесс, на который раньше требовалось пять часов.

К концу 19 века в обработке и формовании металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем появления множества усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развития автоматизированных операций, управляемых электронными системами и системами управления жидкостью, а также нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка.Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19 века.

Характеристики станков

Все станки должны иметь приспособления для удержания заготовок и инструментов, а также средства для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и изделием называется скоростью резания; Скорость, с которой неразрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от усилия сдвига и скорости резания. Поскольку сила сдвига меняется в зависимости от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На это также влияют жесткость станка, форма заготовки и глубина пропила.

Металлорежущие инструменты подразделяются на одноточечные и многоточечные. Инструмент с одноточечной резкой можно использовать для увеличения размера отверстий или растачивания. Токарно-расточная обработка выполняется на токарных и расточных станках. Многоточечные режущие инструменты имеют две или более режущих кромок и включают фрезы, сверла и протяжки.

Есть два типа операций; либо инструмент движется по прямой траектории относительно неподвижной заготовки, как на формирователе, либо заготовка движется относительно неподвижного инструмента, как на строгальном станке.Должны быть предусмотрены задние или задние углы для предотвращения трения поверхности инструмента ниже режущей кромки о заготовку. На режущих инструментах часто предусмотрены передние углы, чтобы вызвать заклинивание при образовании стружки и уменьшить трение и нагрев.

.станков | Описание, история, типы и факты

Станок , любой стационарный станок с механическим приводом, который используется для формования деталей из металла или других материалов. Формование осуществляется четырьмя основными способами: (1) вырезанием лишнего материала в виде стружки с детали; (2) разрезанием материала; (3) путем сжатия металлических деталей до желаемой формы; и (4) путем воздействия на материал электричества, ультразвука или коррозионных химикатов. Четвертая категория охватывает современные станки и процессы обработки сверхтвердых металлов, которые не поддаются обработке старыми методами.

сверлильный станок сверлильный станок. PlbcrСтанки, которые формируют детали путем удаления металлической стружки с заготовки, включают токарные станки, формирователи и строгальные станки, сверлильные станки, фрезерные станки, шлифовальные станки и электрические пилы. Холодное формование металлических деталей, таких как кухонная утварь, кузова автомобилей и т. Д., Выполняется на штамповочных прессах, а горячее формование раскаленных добела заготовок в штампы соответствующей формы выполняется на ковочных прессах.

Современные станки режут или формуют детали с допуском плюс-минус одна десятитысячная дюйма (0.0025 миллиметр). В специальных областях применения прецизионные притирочные станки могут производить детали с точностью до плюс-минус две миллионных долей дюйма (0,00005 миллиметра). Благодаря точным требованиям к размерам деталей и большим силам резания, прилагаемым к режущему инструменту, станки сочетают в себе вес и жесткость с высокой точностью.

История

До промышленной революции 18 века ручные инструменты использовались для резки и придания формы материалам для производства таких товаров, как кухонная утварь, повозки, корабли, мебель и другие товары.После появления паровой машины материальные товары производились с помощью механических машин, которые могли производиться только станками. Станки (способные производить детали с точными размерами в больших количествах), а также приспособления и приспособления (для удерживания работы и направления инструмента) были незаменимыми инновациями, которые сделали массовое производство и взаимозаменяемые детали реальностью в 19 веке.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 с вашей подпиской.Подпишитесь сегодняСамые ранние паровые машины страдали от неточности ранних станков, и большие литые цилиндры двигателей часто неправильно растачивались машинами, приводимыми в действие водяными колесами и изначально предназначенными для стрельбы из пушек. За 50 лет после появления первых паровых двигателей были спроектированы и разработаны базовые станки со всеми основными функциями, необходимыми для обработки деталей из тяжелых металлов. Некоторые из них были переделками более ранних деревообрабатывающих станков; токарный станок по металлу, полученный из токарных станков по дереву, которые использовались во Франции еще в 16 веке.В 1775 году Джон Уилкинсон из Англии построил прецизионный станок для расточки цилиндров двигателя. В 1797 году Генри Модслей, тоже из Англии и один из величайших изобретателей своего времени, спроектировал и построил токарно-винторезный станок для двигателя. Отличительной особенностью токарного станка Модслея был ходовой винт для привода каретки. Направленный на шпиндель токарного станка, ходовой винт продвигал инструмент с постоянной скоростью и гарантировал точную резьбу. К 1800 году Модслей оснастил свой токарный станок 28 переключающими механизмами, которые нарезали резьбу с различным шагом, контролируя соотношение скорости ходового винта и скорости шпинделя.

Формовщик был изобретен Джеймсом Нэсмитом, который работал в магазине Генри Модсли в Лондоне. В станке Нэсмита заготовку можно было закрепить горизонтально на столе и обработать резаком, используя возвратно-поступательное движение, чтобы выровнять небольшие поверхности, вырезать шпоночные пазы или обработать другие прямолинейные поверхности. Несколько лет спустя, в 1839 году, Нэсмит изобрел паровой молот для ковки тяжелых предметов. Другой ученик Модсли, Джозеф Уитворт, изобрел или улучшил множество станков и стал доминировать в этой области; на Международной выставке 1862 года экспонаты его фирмы занимали четверть всей площади, посвященной станкам.

Великобритания пыталась удержать лидерство в разработке станков, запрещая экспорт, но эта попытка была предопределена промышленным развитием в других странах. Британские инструменты экспортировались в континентальную Европу и США, несмотря на запрет, и новые инструменты были разработаны за пределами Великобритании. Среди них выделялся фрезерный станок, изобретенный Эли Уитни, произведенный в США в 1818 году и использованный Симеоном Норт для производства огнестрельного оружия. Первый полностью универсальный фрезерный станок был построен в 1862 году Дж.Р. Браун из США и использовался для нарезания спиральных канавок спиральными сверлами. Токарно-револьверный станок, также разработанный в Соединенных Штатах в середине 19 века, был полностью автоматическим при выполнении некоторых операций, таких как изготовление винтов, и он предвещал важные события 20 века. Различные зуборезные станки достигли своего полного развития в 1896 году, когда американец Ф.У. Феллоуз разработал формирователь зубчатых колес, который мог быстро изготавливать зубчатые колеса практически любого типа.

Производство искусственных абразивов в конце 19 века открыло новую отрасль станков — шлифовальные станки.C.H. Нортон из Массачусетса наглядно проиллюстрировал потенциал шлифовального станка, создав станок, который может шлифовать коленчатый вал автомобиля за 15 минут — процесс, на который раньше требовалось пять часов.

К концу 19 века в обработке и формовании металлов произошла полная революция, которая создала основу для массового производства и индустриального общества. 20-й век стал свидетелем появления множества усовершенствований станков, таких как многоточечные фрезы для фрезерных станков, развития автоматизированных операций, управляемых электронными системами и системами управления жидкостью, а также нетрадиционных методов, таких как электрохимическая и ультразвуковая обработка.Тем не менее, даже сегодня основные станки остаются в значительной степени наследием 19 века.

Характеристики станков

Все станки должны иметь приспособления для удержания заготовок и инструментов, а также средства для точного контроля глубины резания. Относительное движение между режущей кромкой инструмента и изделием называется скоростью резания; Скорость, с которой неразрезанный материал входит в контакт с инструментом, называется движением подачи. Должны быть предусмотрены средства для изменения обоих.

Поскольку перегретый инструмент может потерять режущую способность, необходимо контролировать температуру. Количество выделяемого тепла зависит от усилия сдвига и скорости резания. Поскольку сила сдвига меняется в зависимости от разрезаемого материала, а материал инструмента отличается своей устойчивостью к высоким температурам, оптимальная скорость резания зависит как от разрезаемого материала, так и от материала режущего инструмента. На это также влияют жесткость станка, форма заготовки и глубина пропила.

Металлорежущие инструменты подразделяются на одноточечные и многоточечные. Инструмент с одноточечной резкой можно использовать для увеличения размера отверстий или растачивания. Токарно-расточная обработка выполняется на токарных и расточных станках. Многоточечные режущие инструменты имеют две или более режущих кромок и включают фрезы, сверла и протяжки.

Есть два типа операций; либо инструмент движется по прямой траектории относительно неподвижной заготовки, как на формирователе, либо заготовка движется относительно неподвижного инструмента, как на строгальном станке.Должны быть предусмотрены задние или задние углы для предотвращения трения поверхности инструмента ниже режущей кромки о заготовку. На режущих инструментах часто предусмотрены передние углы, чтобы вызвать заклинивание при образовании стружки и уменьшить трение и нагрев.

.