Технические характеристики — Универсально-фрезерный станок STALEX MUF50 DRO

Мощность, Вт

2200

Напряжение сети, В

380

Max диаметр фрезы

100

Расстояние шпиндель-стол, мм

0-390

230-685

Размер стола

1000×240

Размер Т-образного паза

16

Габариты, мм

1500х1430х2100

Родина бренда

Россия

Гарантия

12 месяцев

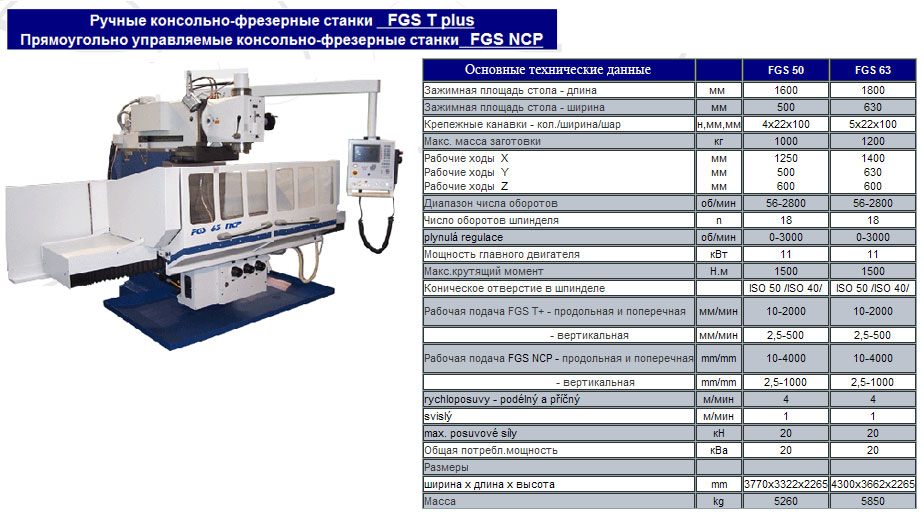

Технические характеристики горизонтально фрезерных станков

Горизонтально фрезерные станки применяются для фрезерной обработки заготовок из металлов и разнообразных сплавов. Эксплуатация горизонтально фрезерных станков в индивидуальном мелком, среднем бизнесе достаточно популярна.

Эксплуатация горизонтально фрезерных станков в индивидуальном мелком, среднем бизнесе достаточно популярна.

Большая универсальность является отличительной особенностью, которой характеризуются горизонтально фрезерные станки. Такие станки используют в разнообразных целях внутри разных видов производства и бизнеса. Кроме того, горизонтально фрезерный станок успешно используют в рамках крупных производственных предприятий для серийного выпуска деталей.

Возможность применения широкого выбора разновидностей режущего инструмента наделяет такие фрезерные станки универсальностью, а также эти станки могут настраиваться на работу с автоматическими программами ЧПУ.

Горизонтально вертикально фрезерный станок

Вертикально фрезерный станок предназначен для обработки различных деталей и поверхностей в условиях среднего производства и ремонтных мастерских. Такой агрегат может успешно работать вертикально, а также проводить горизонтальное фрезерование за счет быстрого разворота консоли.

Горизонтально фрезерный станок: технические характеристики

Жесткость и мощность горизонтально фрезерных станков позволяет эффективно работать с вертикально и горизонтально расположенными плоскостями. Благодаря возможности применять разные виды фрезерных инструментов, горизонтально фрезерные станки могут обрабатывать углы, зубчатые колеса, пазы, рамки.

Использование дополнительного оборудования: накладной универсальной головки, делительной головки и поворотного стола значительно расширяет возможности горизонтально фрезерного станка. Использование ЧПУ позволяет легко обслуживать многостаночное объединение горизонтальных фрезерных станков в условиях крупного производства.

Принципы работы горизонтального фрезерного станка

Горизонтально фрезерные агрегаты производят фрезерные работы с помощью подвижного горизонтального стола, который перемещается в продольном и поперечном направлении, а также шпинделя, работающего также в горизонтальной плоскости.

Таким образом, горизонтально фрезерный станок с помощью разнообразных фрезерных инструментов эффективно обрабатывает вертикально расположенные, фасонные плоскости, а также горизонтальные поверхности. Специальные делительные головки и приспособления делает возможным применение таких фрезерных станков для высокоточной обработки заготовок с разделением.

Специальные делительные головки и приспособления делает возможным применение таких фрезерных станков для высокоточной обработки заготовок с разделением.

Горизонтальный фрезерный станок имеет станину, внутри которой расположена коробка передач и шпиндельный узел. Горизонтальный стол большой площади, поворотное устройство во фрезерном инструменте гарантируют высокую точность зенкерования, сверления и растачивания. Некоторые горизонтальные фрезерные станки на обеих сторонах станины имеют удобные панели управления, поэтому проводить любые фрезерные работы на таких станках очень удобно и комфортно для операторов станков.

Преимущества горизонтально фрезерного станка

Фрезерный станок, работающий в горизонтальной плоскости, а также вертикально фрезерный станок на сегодняшний день представляют собой популярное оборудование, которое успешно работает не только в небольших мастерских, но и в условиях крупного производства.

Горизонтальный фрезерный станок, как и вертикально фрезерные агрегаты, имеют следующие преимущества:

- Конструкция таких фрезерных станков позволяет обрабатывать на станках заготовки из металла весом до 1000 кг.

- В станках конструктивно предусмотрены предохранительные системы, которые обеспечивают безопасность работы фрезерного станка. Их работу можно регулировать с помощью специальных кнопок на станке.

- Защита от перегрузок также предусмотрена на фрезерных станках.

- Фрезерные инструменты станка жестко фиксируются в шпинделе, что обеспечивает высокую точность обработки заготовки за счет правильной установки фрезы.

- На станке предусмотрена функция замедления подачи при необходимости с помощью специального механизма.

- Особенностью станков является высокая мощность, поэтому такими станками можно обрабатывать самые твердые материалы.

- Станок отличается надежностью, устойчивостью, жесткостью, а также массивностью и долговечностью станины.

- Подача рабочего стола станка осуществляется несколькими способами.

- Станок обрабатывает материалы в разных автоматизированных циклах в вертикально и горизонтально расположенных плоскостях.

ООО «Лазеркат» предлагает широкий выбор сертифицированного высококачественного фрезерного оборудования. На сайте нашей компании менеджеры предоставят подробную информацию о многочисленных моделях современных фрезерных станков, которые можно приобрести с гарантией, сервисным обслуживанием по выгодным ценам.

На сайте нашей компании менеджеры предоставят подробную информацию о многочисленных моделях современных фрезерных станков, которые можно приобрести с гарантией, сервисным обслуживанием по выгодным ценам.

Основные характеристики фрезерных станков по металлу и дереву. Обзор некоторых моделей фрезерных станков

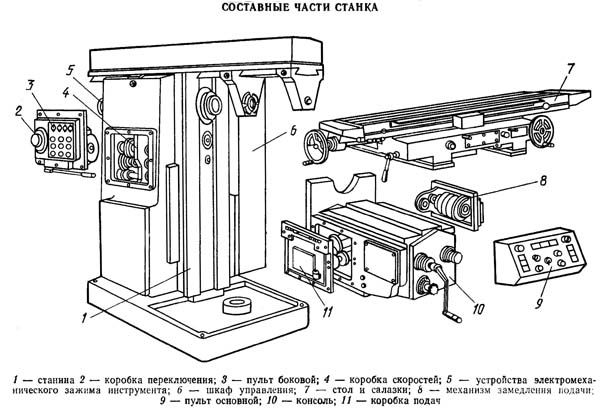

Основным техническим документом, который содержит все необходимые сведения по конструкции, кинематике и динамическим характеристикам станка, является паспорт на станок. Паспорт на станок состоит из следующих основных разделов: В разделе «Общие сведения о станке» помещают фотографию станка и указывают сведения о нем: тип, модель, завод-заготовитель, год выпуска, класс точности, масса, габаритные размеры, место установки.

Фрезерные станки относятся к тем специализированным техническим устройствам, которые позволяют обрабатывать поверхности предметов, придавая им различную форму, нанеся на их поверхность узоры и рельеф. Они просты в управлении и универсальны в использовании, имеют различные технические характеристики, определяющие их возможности. Поэтому эти станки применяются в самых разных отраслевых хозяйствах и пользуются неизменным спросом.

Преимущества станков с чпу

Одной из разновидностью фрезерного станка стал копировально фрезерный станок с чпу. Этот станок обладает возможностью серийного изготовления деталей по ранее созданному шаблону или по эталонному образцу. Работой такого станка управляет процессорный блок, называемый числовым программным управлением.

Применение программных методов управления станком приводит к ряду преимуществ таких станков перед обычными фрезеровальными станками:

один рабочий-специалист может руководить работой нескольких станков, что повышает производительность его труда и снижает количество рабочих, необходимых на производстве;

значительно увеличивается скорость работы, переналадка станка для выполнения новой задачи занимает мало времени.

Технические особенности

Копировально фрезерный станок с чпу является технически сложным и функционально насыщенным устройством. При обработке деталей процессор, следуя заданной программе, управляет перемещением рабочего стола и вращением шпинделя.

Для обработки трехмерных деталей шпинделю можно придавать как вертикальное, так и горизонтальное или наклонное положение. Благодаря таким особенностям заготовке можно придать самые разные формы и выполнять работы на всех ее поверхностях. А при копировании какого-либо изделия специальный копировальный ролик передает сведения о своем перемещении на центральный блок, откуда уже идет команда на выполняющие обработку узлы.

Отдельные станки, имея большую площадь рабочего станка, позволяют обрабатывать сразу нескольких деталей.

Паспорта, электрические схемы, описание работы схем, техническая документация на электрооборудование металлорежущих станков

Одна из самых больших проблем при эксплуатации электрооборудования на промышленных предприятиях в наше время – это отсутствие технической документации и схем на обслуживаемый парк старого типа станков.

В большинстве своем, эксплуатация и ремонт электрооборудования станков производится без схем и паспортов на станок, где-то по памяти и исходя из собственного опыта, где-то «методом тыка», а где-то вообще, как придется. Но поколения меняются, уходят старые рабочие, а пришедшей молодежи просто не на что опереться.

Но поколения меняются, уходят старые рабочие, а пришедшей молодежи просто не на что опереться.

Время простоя оборудования при поломке очень часто значительно увеличивается просто из-за того, что найти и устранить неисправность электрику без электрической схемы перед глазами намного труднее, чем в случае если бы он имел в наличии полноценный заводской паспорт на оборудование. Но где же сейчас найти эти паспорта? Многим эксплуатируемым станкам уже по 30 – 40 лет. И очень часто вся техническая документация на них давным-давно утеряна.

А выход, на самом деле, есть. В настоящее время, у меня имеется около 100 комплектов электронных копий на самые распространенные модели металлорежущих станков.

Теперь вся имеющаяся у меня техническая документация на металлорежущие станки доступна для свободного скачивания в полном объеме. Просто у меня появился нормальный Интернет, свободное время и, соответственно, возможность все это добро закачать на файлообменник.

Все ксерокопии паспортов станков по каждой модели содержат:

1. Основные технические характеристики (техническое описание) станка.

Основные технические характеристики (техническое описание) станка.

2. Схему электрическую принципиальную.

3. Схему электрическую монтажную.

4. Описание работы принципиальной схемы.

5. Состав электрооборудования с техническими характеристиками.

Для примера в паспорт гидрофицированного долбежного станка модели 7М430 входит: общий вид станка, назначение и область применения станка, распаковка и транспортирование станка, общий вид станка с обозначением органов управления, основные данные станка, краткое описание конструкции и работы станка, электрооборудование станка (описание работы схемы), спецификация электрооборудования, характеристика электродвигателей, указания по обслуживанию электрооборудования станка, схема электрическая принципиальная, схема электрическая монтажная.

Паспорта токарных станков:

Токарно-винторезный станок модели 1624М (без монтажной схемы)Токарный станок модели 6А125

Универсальный токарно-винторезный станок 16Б16П (SAMAT 400) – (без монтажной схемы и перечня электрооборудования)

Станок токарно-винторезный 1В62Г (16В20)

Токарно-винторезный станок 16Д20 (16Д20П, 16Д20Г, 16Д25, 16Д25Г)

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20Г

Токарно-винторезный станок 16К20П

Токарно-винторезный станок 16К25

Автомат токарно-револьверный одношпиндельный прутковый модели 1Б140 (1Б125)

Многошпиндельный токарный автомат модели 1Б240-6 (1Б240-6К) – (без монтажной схемы)

Станок токарно-винторезный модель 1В62Г

Универсальный токарно-винторезный станок модели 1К62

Универсальный токарно-винторезный станок модели 1К625

Станок токарно-винторезный модели 1К62Д

Автоматический токарно-продольный станок модели 1М10ДА (без монтажной схемы)

Станок токарно-винторезный 1М63

Станок токарно-винторезный 1М63Д (без монтажной схемы)

Станок токарно-винторезный модели 1М63МФ101Станок токарный 1Н318

Токарно-револьверный станок модели 1П365 (1П371)

Станок токарный ГС526У

Специализированный токарно-винторезный станок облегченного типа модели ИТ-1М (ИТ-1ГМ)

Станок токарно-винторезный повышенной точности СА564С100

Токарно-винторезный станок модели ТВ-320 (без монтажной схемы)

Станок специальный токарно-винторезный повышенной точности модели ФТ-11М

Токарные станки моделей 1Б140(125), 1Б240П-6, 1В62Г, 1К62, 1К62Д, 1К625, 1М10ДА, 1М63, 1М63Д(ДФ101), 1М63МФ101, 1М3681, 1Н318(Р)

Токарные станки моделей 1П365(371), 16А25, 16Б16П, 16В20, 16Д20(П,Г,25,25Г), 16Е20, 16К20, 16К20Г, 16К20П, 16К25

Токарные станки моделей 1516Ф3-FAGOR-8035, 1624М, ГС526У, ИТ-1М(ГМ), ЛТ-10(11), СА564С100, СА564С150-02, ТВ-320, ФТ-11М

Паспорта сверлильных станков:

Универсальный вертикально-сверлильный станок 2А125

Станок вертикально-сверлильный модели 2Г125

Радиально-сверлильный переносной станок 2К52-1

Станок радиально-сверлильный 2К522

Станок радиально-сверлильный облегченный 2ЛУ3У

Радиально-сверлильный станок модели 2М55

Радиально-сверлильный станок модели 2М57 (без монтажной схемы)

Вертикально-сверлильный станок 2Н118-1 (без монтажной схемы)

Вертикально-сверлильный станок 2Н125

Вертикально-сверлильный станок ГС2116

Станок радиально-сверлильный модели ГС545

Сверлильные станки моделей 2А125, 2Г125, 2К52-1, 2К522, 2К552-2, 2Л53У, 2М55, 2М57Сверлильные станки моделей 2Н118-1, 2Н125(135,150), 2Н150, 2С150, ГС545, ГС2112, ГС2116(508), ГС 520, долбежный 7М430

Паспорта фрезерных станков:

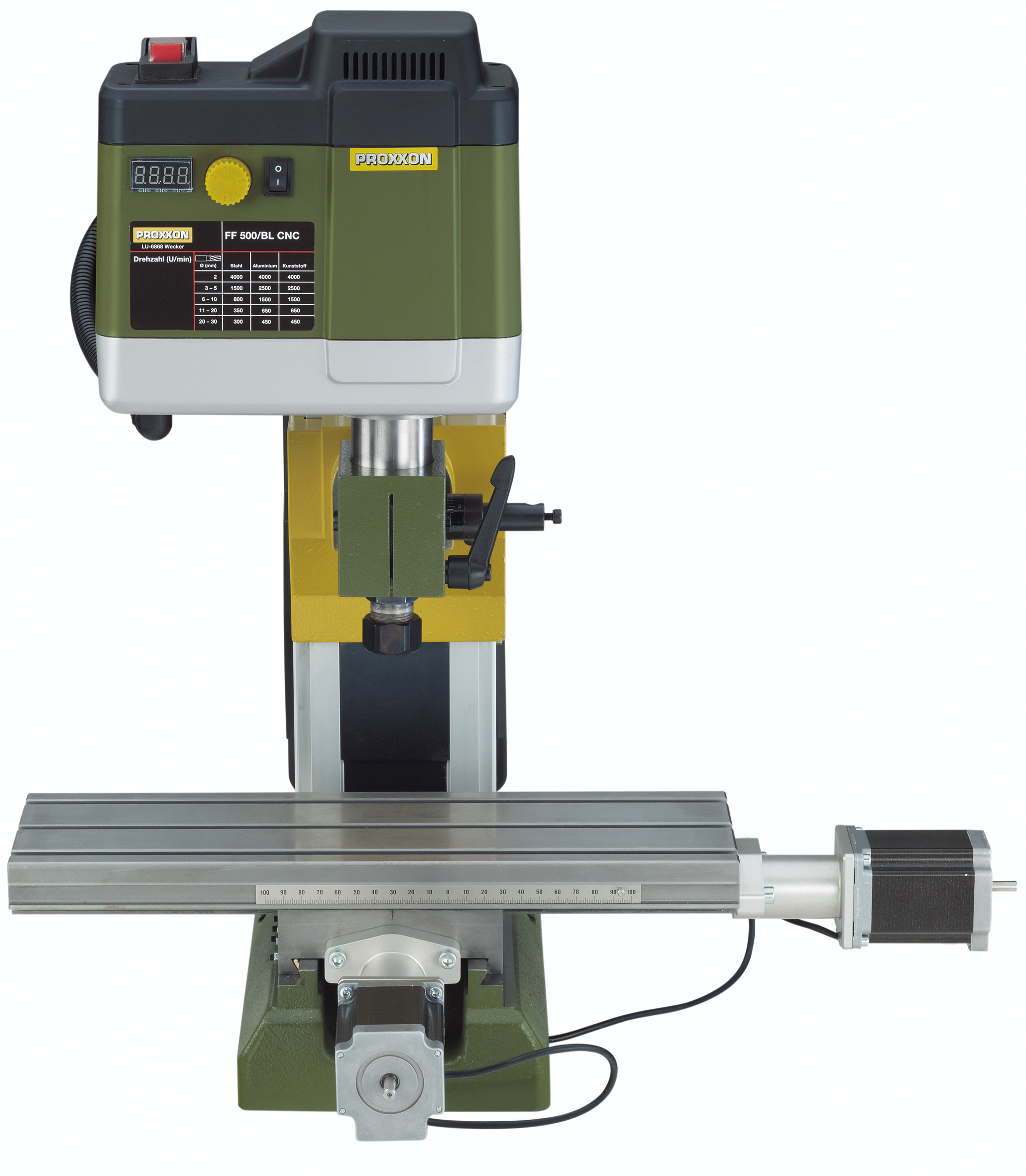

Станок настольный сверлильно-фрезерный. Модель ГС 520

Модель ГС 520

Станок инструментальный широкоуниверсальный фрезерный повышенной точности модели 675ПФ1Станок фрезерный широкоуниверсальный инструментальный модели 67К25 ПР

Станок фрезерный 6А23

Станок фрезерный 6Е416 (без монтажной схемы)

Консольно-фрезерный станок 6М82 (6М82Г, 6М82ГБ)

Станок фрезерный 6Н81 (6Н81Г)

Вертикальный консольно-фрезерный станок 6Р12 (без принципиальной схемы, только с монтажной)

Консольно-фрезерный станок 6Р81 (6Р81Г, 6Р81Ш, 6Р811)

Консольно-фрезерный станок общего назначения 6Р82 (6Р82Г)

Консольно-фрезерный станок общего назначения 6Р83 (6Р83Г, 6Р83Ш)

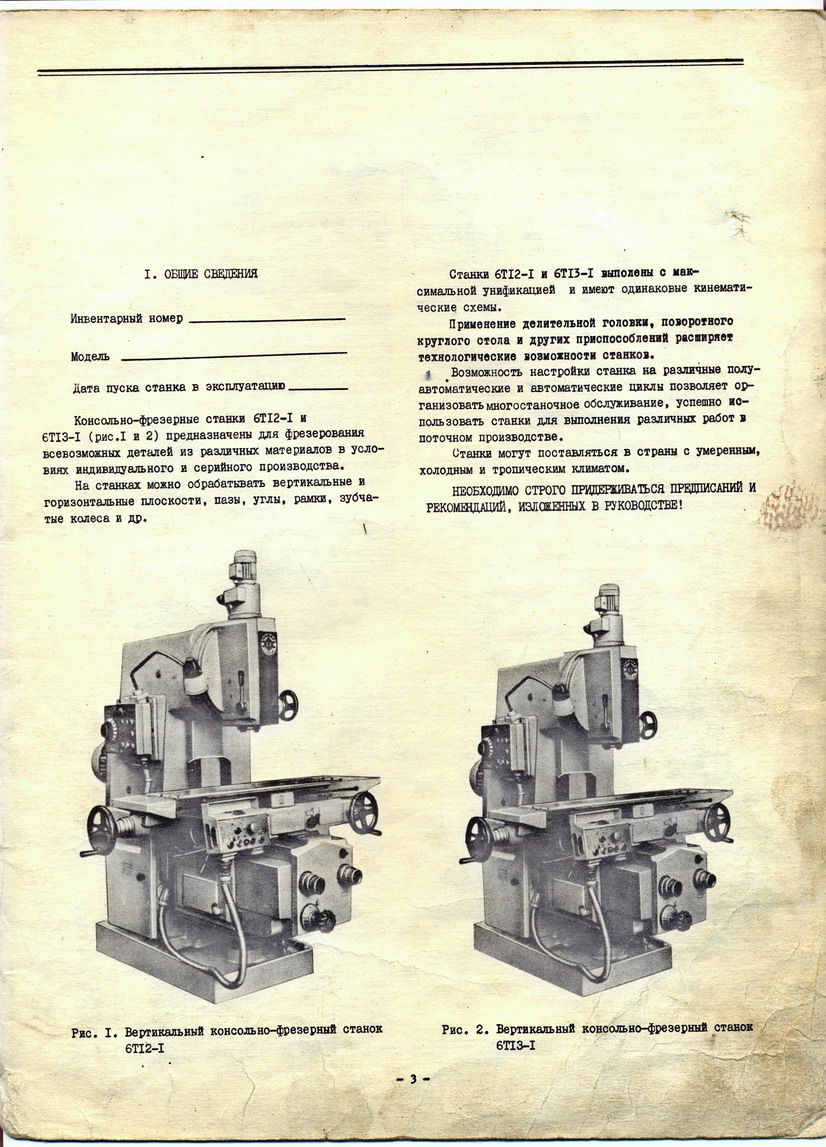

Консольно-фрезерный станок 6Т12-1 (6Т13-1)

Консольно-фрезерный станок FA5В

Станок специализированный фрезерный консольный ВМ127

Станок специализированный фрезерный консольный ВМ127М

Станок фрезерный деревооборабатывающий ВФК-2

Специализированный фрезерный станок ОФ-55

Карусельно-фрезерный станок УФ0803

Фрезерные станки моделей 6А23, 6Е416, 6М82(Г,ГБ), 6Н81(Г),6Н11, 6Р12(Б,13,13Б), 6Р81(81Г,Ш,11), 6Р82, 6Р83 Фрезерные станки моделей 6Т12-1(13-1), 67К25ПР, 675ПФ1, FA5B, ВМ127, ВМ127М, ВФК-2, ГФ2171С5, ОФ-55, УФ0803

Паспорта шлифовальных станков:

Внутришлифовальный станок модели 3225 (3225П)

Универсальный круглошлифовальный станок модели 3Б12 (без монтажной схемы)

Круглошлифовальный станок модели 3А151 (3А161)

Продольношлифовальный станок 3Б722Плоскошлифовальный станок с крестовым столом и горизонтальным шпинделем модели 3Е710В-1 (без монтажной схемы)

Станок плоскошлифовальный 3Е711В

Станок универсально-заточной 3Е642

Универсальный круглошлифовальный станок 3К12

Станок шлифовально-полировальный ШПА-500 (без монтажной схемы)

Шлифовальные станки моделей 3Б12, 3Б151(161), 3Б722, 3Е642, 3Е710В-1, 3Е711В, 3К12, 3К225В(227В), 3225, ШПА-500

Фрезерный станок Carver ATC PRO 1224 и его применение

Двигаясь вперед и развиваясь наша компания хочет представить вашему вниманию оборудование нового поколения фрезерно гравировальный станок Carver ATC PRO.

Данное оборудование поступает к нам на склад не впервые, и пользуется устойчивым спросом у клиентов нашей компании.

Фрезерный станок Carver ATC PRO имеет несколько существенных отличий от других моделей фрезерно гравировальных станков линейки.

Основные преимущества в конструкции и комплектации мы рассмотрим на примере фрезерно гравировального станка Carver ATC PRO 1224.

О чем в первую очередь нужно упомянуть – это вес, 2000 кг , станок массивен и тяжел , — что позволяет ему выдерживать большие инерционные и силовые нагрузки.

Станок оборудован автоматической сменой инструмента карусельного типа на 8 инструментов, смена инструмента занимает 4 -5 секунд , — что является достаточно хорошим показатем для производства.

Особое внимание стоит обратить на шпиндель и двигатели подач. Шпиндель итальянского производства HSD позволяет работать на скоростях до 50 м/мин и оборотах до 24 000 в минуту.

Серводвигатели подач YASKAWA на 1,3 кВт каждый позволяют максимально эффективно использовать данное оборудование на всем диапазоне рабочих подач.

Направляющие фрезерно гравировальныого станка Carver ATC PRO изготовлены из высококачественной легированной инструментальной стали . Передача вращательного движения от серводвигателей в поступательное движение портала осуществляется по косозубой рейке с эвольвентным зубчатым зацеплением, таким образом достигается точность позиционирования 0,03 мм на 300 мм и повторяемость в пределах 0,03 мм.

Вес шпинделя и механики автосмены (около 90 кг) компенсируется пневматическими амортизаторами, для предотвращения динамических и силовых нагрузок, вызванных тяжестью шпинделя и автосмены.

В стандартной комплектации фрезерно гравировальные станки Carver ATC PRO комплектуются компрессором и регулятором давления которые стационарно подключаются к системе автосмены инструмента.

Вакуумная подготовка Carver ATC PRO осуществляется на заводе производителем. Пластинчато – роторный вакуумный насос фирмы Bekker (Германия)устанавливается на систему вакуумного прижима.

На станке Carver ATC PRO установлена принципиально новая стойка Числового-программного управления(ЧПУ) Syntec, данная система позволяет удаленно управлять автоматической сменой инструмента, осуществлять автоматическое программирование циклов обработки, работать практически со всеми форматами файлов, осуществлять коррекцию длины инструмента программно, визуализировать симуляцию обработки и многое другое

Фрезерный станок по металлу FDB Maschinen DM40 — описание модели

Цена: 59438 p.

Фрезерный станок DM 40 используются для выполнения различных фрезерных операций для нужд общего машиностроения, выполняемых с помощью фрез.

Особенности станка:

— На фрезерном станке можно обрабатывать разные плоскости, канавки, зубчатые колеса, растачивать отверстия в деталях из стали, чугуна, цветных металлов и пластмассы.

— Широкий диапазон оборотов шпинделя позволяет применять станки для сверлильных и расточных операций.

— Технологические возможнoсти фрезерного станка могут быть расширены с использованием универсального делительного приспособления, поворотного делительного стола, устройства для нарезания гребенок и других приспособлений. Технические характеристики:

Рекомендовано: Напряжение питания 380 В Клиновой ремень к DМ 40 Потребляемая мощность 1,1 кВт

Число скоростей 6

Диапазон оборотов 200 — 2300 об/мин Угол наклона головки +/- 90°

Размер стола 730 х 210 мм Конус шпинделя MT 3, R 8

Поперечный ход стола 230 мм Продольный ход стола 500 мм Ход шпинделя 120 мм Макс. растояние между шпинделем и столом 470 мм

растояние между шпинделем и столом 470 мм

Макс. диаметр сверления 40 мм Регулировка глубины сверления + Точная подача шпинделя + Ширина Т- образного паза 40 мм

Одно деление нониуса продольный ход стола 0,02 мм поперечный ход стола 0,02 мм точная подача шпинделя 0,05 мм Вес 300 кг

Основным техническим документом, который содержит все необходимые сведения по конструкции, кинематике и динамическим характеристикам станка, является паспорт на станок.

Паспорт станка фрезерного состоит из следующих основных разделов:

- В разделе «Общие сведения о станке» помещают фотографию станка и указывают сведения о нем: тип, модель, завод-заготовитель, год выпуска, класс точности, масса, габаритные размеры, место установки.

- В разделе «Основные технические данные» приводят параметры станка, его приводов и механизмов привода главного движения и подач, типы приводов, основные размеры исполняющих органов, расстояние между ними и предельные перемещения исполняющих органов, минимальные и максимальные размеры обрабатываемых заготовок, данные для крепления инструмента и заготовок, данные для крепления инструмента и заготовок.

- В разделе «Привод» паспорта на станок указывают характеристики электродвигателей, ремней, цепей, подшипников муфт и т.д.

- В раздел «Кинематическая схема станка» приводят последнюю и указывают спецификацию зубчатых и червячных колес, червяков, ходовых винтов, а также все данные, необходимые для подсчета перемещений в станке.

- В разделе «Механика станка» приводят частоты вращения шпинделей (1/мин), числа двойных ходов исполняющих органов, передаваемые крутящие моменты и мощности, величины подач, наибольшие допустимые силы резания, КПД станка, КПД кинематических цепей, приводимых от каждого электродвигателя. Паспорт станка содержит также разделы: «Гидравлические механизмы», «Изменения в станке», «Дата капитального ремонта», «Принадлежности и приспособления», «Таблицы настройки», «Схема управления».

Фрезерный станок ОФ-55 технические характеристики и паспорт

Развитое промышленное производство требует создание большого станочного парка. Особое внимание оказывается металлообрабатывающим агрегатам, выполняющим высокоточные операции. В СССР такое оборудование в основном закупалось за рубежом. Однако ряд заводов выпускал отечественную продукцию, конкурирующую с зарубежными образцами. Можно отметить фрезерный станок ОФ 55.

Особое внимание оказывается металлообрабатывающим агрегатам, выполняющим высокоточные операции. В СССР такое оборудование в основном закупалось за рубежом. Однако ряд заводов выпускал отечественную продукцию, конкурирующую с зарубежными образцами. Можно отметить фрезерный станок ОФ 55.

Оборудование для фрезерования

Промышленностью производится металлорежущие агрегаты, которые подразделяются на девять групп. В шестую группу входят станки, выполняющие операцию фрезерования. Они могут обрабатывать поверхности, различные канавки, пазы, зубчатые колеса, шлицы и многое другое. Более широкую информацию содержит руководство по эксплуатации.

По особенностям конструкции выделяются станки:

- непрерывно действующие;

- консольные;

- бесконсольные.

По выполняемым операциям оборудование можно разделить на:

- специализированное;

- общего назначения.

Каждый вид имеет отличительные особенности, описание которых содержит паспорт изделия. Для всех механизмов характерно движение фрезы и подачи, причем подача может относиться к обрабатываемой детали или фрезе. Также имеет значение величина такого параметра, как размер стола. Чтобы упростить обслуживание агрегатов, их унифицируют.

Для всех механизмов характерно движение фрезы и подачи, причем подача может относиться к обрабатываемой детали или фрезе. Также имеет значение величина такого параметра, как размер стола. Чтобы упростить обслуживание агрегатов, их унифицируют.

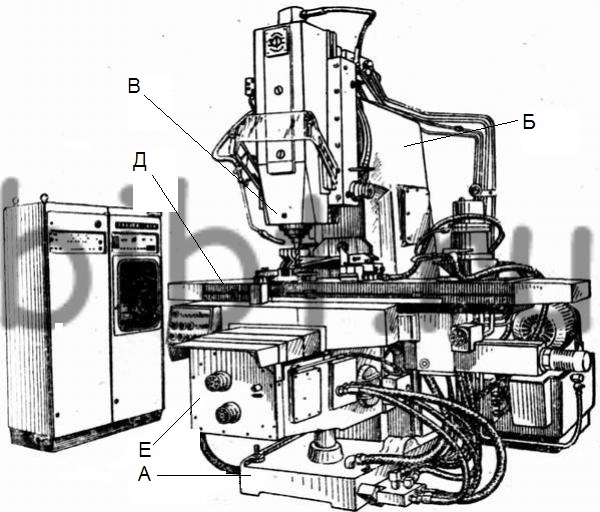

Станок ОФ-55 в разрезе

Наибольшую часть применяемого оборудования составляют консольно-фрезерные модели. Консоль, дающая при фрезеровке ряд преимуществ, снижает жесткость в месте соединения со станиной. Чтобы этого избежать увеличивают длину направляющих консоли. Для ремонтных и инструментальных участков налажено производство широкоуниверсальных станков, их назначение маленькая серия или единичное производство. Агрегаты имеют возможность работать с деталью в ручном режиме, используя винт подачи.

Следует помнить, что до начала работы должна быть внимательно изучена инструкция по эксплуатации.

Назначение и описание станка

Проектированием и изготовлением модели ОФ 55 занимался станкостроительный завод «Техника» в городе Владимире, который начал свою деятельность с 1935 года. Его конструкторское бюро разработало и запустило в производство в 1967 году фрезерный станок ОФ 55, технические характеристики которого были на высоком уровне, и позволяли производить высокоточные изделия. Этот год можно считать годом выпуска. Модель уже давно не производится, однако высокое качество позволяет до сих пор эксплуатировать их на предприятиях.

Его конструкторское бюро разработало и запустило в производство в 1967 году фрезерный станок ОФ 55, технические характеристики которого были на высоком уровне, и позволяли производить высокоточные изделия. Этот год можно считать годом выпуска. Модель уже давно не производится, однако высокое качество позволяет до сих пор эксплуатировать их на предприятиях.

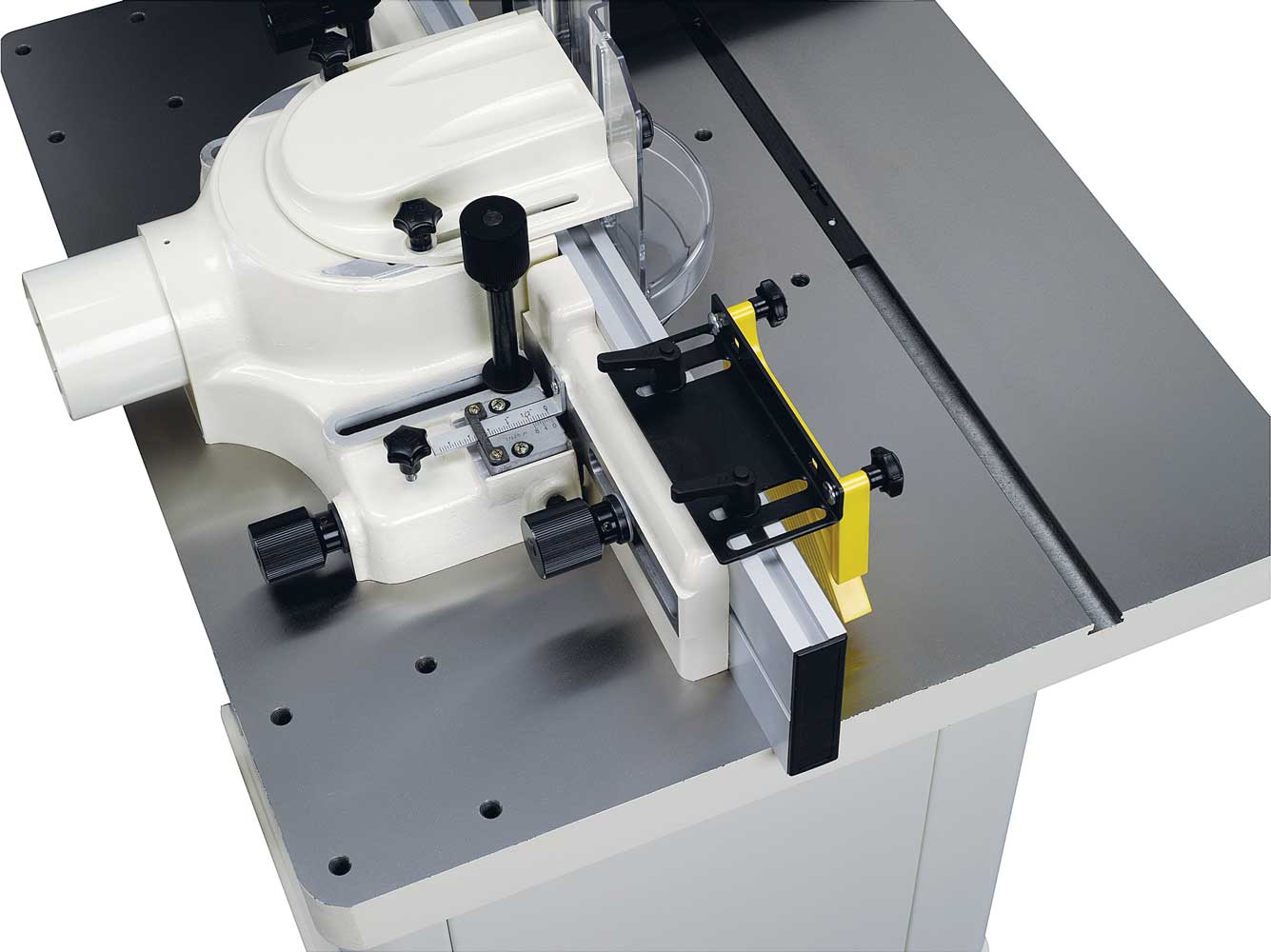

Данный агрегат представляет собой станок консольно-фрезерного типа. Он является широкоуниверсальным, и предназначен обрабатывать детали с высокой точностью. Фрезерный станок модель ОФ 55 может обрабатывать заготовку фрезами разной конфигурации, используя два шпинделя. Агрегат может совершать продольные и вертикальные механические подачи, кроме того может осуществляться поперечное движение вручную.

Всю информацию о назначении, установке, обслуживании и эксплуатации изделия можно получить, прочитав руководство по эксплуатации фрезерного станка ОФ 55. В таблице приведены выборочные технические характеристики:

| Наименование | Значение |

| Габариты, мм | 1150х1100х1600 |

| Вес, кг | 900 |

| Стол: | |

| Угловой, мм | 260х630 |

| Вертикальный, мм | 195х550 |

| Двигатель привода, ВТ | 1600 |

| Двигатель насоса, Вт | 120 |

| Шпиндель: | |

| Горизонтальный, об/мин | 42…2150 |

| Скорость | 12 |

| Подачи стола | 12 |

| Вертикальный, об/мин | 55…2450 |

| Конус | Морзе 4 |

| Проход: | |

| Стола, мм | 250 |

| Бабки, мм | 150 |

| Суппорта, мм | 290 |

Полный перечень данных, а также кинематическая схема с описанием и комплект поставки на фрезерный станок ОФ 55 дает паспорт, входящий в руководство. В документации можно найти электросхему и карту подшипников ОФ 55, которые потребуются при обслуживании оборудования.

В документации можно найти электросхему и карту подшипников ОФ 55, которые потребуются при обслуживании оборудования.

Скачать паспорт (инструкцию по эксплуатации) станка ОФ-55

Расшифровка названия станка затруднена, из-за отличия от стандартной маркировки. В отличие от моделей серийного производства, специализированные агрегаты в аббревиатуру включают буквы, которые присваивает завод-изготовитель. Цифры обозначают основной эксплуатационный параметр, в нашем случае ширина стола в сантиметрах.

Особенности станка

Здесь стоит отметить станину, полое основание которой является баком охлаждающей жидкости. Верхняя часть используется для установки коробки передач, способной передавать шпинделям по 12 скоростей. Внизу станины монтируют коробку подач для стола, она сообщает на него по 12 различных подач. В специальном отделении размешается электрическая схема фрезерного станка ОФ.

- Шпиндели станка ОФ-55

- Электрическая схема станка

Перемещение детали, продольное и вертикальное, осуществляется с помощью суппорта. Для ручного перемещения используется винт подачи ОФ 55, если перемещение механическое применяют коробку передач. Регулируется подача рукоятками, отключение происходит с помощью конечных упоров. Выполняя точные работы, применяют плитки мерительные и индикатор, их устанавливают в специальные зажимы. За годы выпуска фрезерного станка ОФ 55 было сделано несколько его модернизаций.

Для ручного перемещения используется винт подачи ОФ 55, если перемещение механическое применяют коробку передач. Регулируется подача рукоятками, отключение происходит с помощью конечных упоров. Выполняя точные работы, применяют плитки мерительные и индикатор, их устанавливают в специальные зажимы. За годы выпуска фрезерного станка ОФ 55 было сделано несколько его модернизаций.

Удобство при работе достигается использованием двух шпинделей, причем вертикальный может изменять угол наклона. Это достигается благодаря его расположению на хоботе, который выдвигается. Оптимальные режимы обработки деталей достигаются за счет возможности изменять обороты шпинделей в широком диапазоне.

При постоянной эксплуатации требуется следить за смазкой подшипников, такую информацию несет карта смазки. Периодически потребуется смазка:

- непосредственная;

- картерная;

- автоматическая.

Можно отметить следующие преимущества при работе:

- простое управление;

- компактные размеры;

- поглощение вибрации тяжелым основанием;

- возможность производить долбления.

Достать запчасти для фрезерных станков ОФ 55 не составляет проблему. Однако использование его в индивидуальном хозяйстве затруднено. Специалисты, в своих статьях, утверждают, что модель имеет прекрасные характеристики, однако очень тяжелая и дорого стоит.

Наименование характеристики | Ед. изм. | Параметры |

Класс точности по ГОСТ 8-82 |

| П |

Стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 500 х 200 |

Перемещение стола |

|

|

продольное (Х) | мм | 320 |

поперечное (Y) | мм | нет |

вертикальное (Z) | мм | 300 |

Скорость быстрого перемещения стола | м/мин | 0,935 |

Цена одного деления лимба | мм | 0,05 |

Перемещение стола на один оборот лимба |

|

|

продольное | мм | 5 |

поперечное | мм | нет |

вертикальное | мм | 2,5 |

Горизонтальная бабка | ||

Наибольшее перемещение | мм | 200 |

Быстрое перемещение | м/мин | 0,935 |

Цена одного деления лимба | мм | 0,05 |

Перемещение на один оборот лимба | Мм | 2,5 |

Вертикальная головка | ||

Расстояние от оси шпинделя до головки горизонтального шпинделя | мм | 115 |

Расстояния от торца шпинделя до стола | мм | 250 |

Наибольший угол поворота | град | ±90 |

Наибольшее перемещение шпинделя (от руки) | мм | 60 |

Внутренний конус |

| Морзе 4 |

Горизонтальный стол | ||

Размеры рабочей поверхности стола (Д х Ш) | мм | 630 х 200 |

Угловой универсальный стол |

|

|

Размеры рабочей поверхности стола (Д х Ш) | мм | 500 х 200 |

Наибольший угол поворота |

|

|

В горизонтальной плоскости | град | ±20 |

В вертикальной плоскости с короткой стороны | град | ±30 |

В вертикальной плоскости с длинной стороны | град | ±45 |

Делительная головка | ||

Наибольшее расстояние от шпинделя до подшипника поддержки | мм | 220 |

Высота центров | мм | 105 |

Наибольший угол поворота (в плоскости крепления) | град | ±90 |

Характеристика делительной головки |

| 40 |

Количество делительных дисков |

| 1 |

Конус шпинделя |

| Морзе 4 |

Наибольший шаг нарезаемой спирали | м | 5,38 |

Круглый стол | ||

Диаметр рабочей плоскости | мм | 250 |

Высота стола | мм | 106 |

Количество прилагаемых делительных дисков (от делительной головки) |

| 1 |

3-х кулачковый патрон | ||

Диаметр | мм | 130 |

Быстроходная головка | ||

Количество скоростей |

| 4 |

Пределы оборотов шпинделя | мм | 2770…5400 |

Тиски | ||

Размеры губок (Ш х В) | мм | 130 х 35 |

Наибольший развод губок | мм | 150 |

Наибольший угол поворота | град | 360 |

Долбежная головка | ||

Наибольший ход | мм | 80 |

Число скоростей двойных ходов |

| 4 |

Пределы чисел двойных ходов в минуту |

| 50…100 |

Механика станка | ||

Выключающие упоры подачи |

| Есть |

Электрооборудование | ||

Главный привод станка |

|

|

Число оборотов | об/мин | 1420 |

Мощность | кВт | 1,7 |

Тип |

| АО41-4 |

Электронасос подачи охлаждающей жидкости |

|

|

Число оборотов | об/мин | 2800 |

Мощность | кВт | 0,125 |

Тип |

| ПА-22 |

Производительность | л/мин | 22 |

Габариты и масса | ||

Габаритные размеры станка |

|

|

длина | мм | 960 |

ширина | мм | 1080 |

высота | мм | 1630 |

Масса станка | кг | 635 |

классификация и характеристики оборудования – Советы по ремонту

Из этой статьи можно узнать, какими особенностями обладает фрезерный станок по металлу, который может использоваться в домашней мастерской: технические характеристики оборудования, классификация инструмента и его применения. В тексте кратко описаны возможности вертикальных и горизонтальных конструкций, фрезеров настольного и ручного типа, а также сверлильно-фрезерных, гравировально-фрезерных и универсальных станков с ЧПУ.

В тексте кратко описаны возможности вертикальных и горизонтальных конструкций, фрезеров настольного и ручного типа, а также сверлильно-фрезерных, гравировально-фрезерных и универсальных станков с ЧПУ.

Фрезерный станок – один из самых распространенных инструментов в сфере обработки металлов

Виды фрезерных станков: фото и особенности конструкцийДля обработки металлических заготовок используются фрезерные станки. Инструмент этой категории очень популярен и широко применяется в области металлообработки. Причем можно купить фрезерный станок по металлу не только для производственных целей, но и в качестве оборудования для домашней мастерской.

Каждый из типов станков по металлу имеет свои функции, область применения и выбирается для использования в определенном направлении

В продаже представлен обширный ассортимент фрезерных инструментов. Практически все модели станков имеют одинаковое устройство и работают согласно единому принципу. Различия могут затрагивать лишь функциональную сторону, которая зависит от наличия в конструкции дополнительных систем и узловых компонентов.

Потребители могут купить фрезерные станки с ЧПУ по металлу следующих видов:

- вертикальные;

- горизонтальные;

- сверлильно-фрезерные;

- настольные токарно-фрезерные станки по металлу;

- универсальные;

- ручные;

- фрезерно-гравировальные.

Перечисленные модификации являются основными. Каждый тип оборудования имеет свои характерные черты и функциональное назначение.

Настольные фрезерные станки с ЧПУ – это достаточно мощные и точные станки, которые идеально подойдут для домашних мастерских и малых предприятий

Характеристика вертикальных фрезерных станковВертикальные конструкции – очень распространенная категория инструмента. Оснастка для фрезерного станка по металлу этой разновидности представлена режущими элементами цилиндрического, фасонного и концевого типа. Кроме этого оборудование позволяет выполнять операции сверления.

Назначение вертикально-фрезерных станков с ЧПУ:

- формирование пазов;

- обработки рамочных деталей;

- изготовление зубчатых колес;

- обработка углов, а также горизонтальных и вертикальных металлических поверхностей.

Оборудование вертикального типа благодаря своему строению обладает очень жесткой конструкцией. За счет этого появляется возможность выполнять обработку металлических деталей на высоком уровне качества. Коробка скоростей установлена на головке шпинделя.

Существует две категории вертикальных фрезерных станков по металлу:

- Консольно-фрезерные.

- Бесконсольные.

Бесконсольные станки по металлу дают возможность заниматься фрезерованием вертикальных, горизонтальных и наклонных поверхностей

Обратите внимание! В тех конструкциях, где отсутствует консоль, перемещение рабочего стола осуществляется за счет направляющих, размещенных на станине инструмента.

Станок, в конструкции которого присутствует консоль, отличается лишь тем, что его гильза и шпиндель могут перемещаться по отношению к оси оборудования. Для изготовления деталей сложной формы используются 5-осевые фрезерные станки с ЧПУ. Такие конструкции обеспечивают очень высокое качество обработки и экономию. Они могут иметь встроенную память и возможность подключения к сети Интернет, а также множество других дополнительных опций. Некоторые варианты имеют съемные столы.

Они могут иметь встроенную память и возможность подключения к сети Интернет, а также множество других дополнительных опций. Некоторые варианты имеют съемные столы.

Горизонтальные конструкции отличаются тем, что в них шпиндель имеет горизонтальный характер размещения. Инструмент этой категории используется для обработки металлических деталей небольшого размера.

В качестве оснастки для горизонтальных конструкций используются следующие виды фрез по металлу:

- фасонные;

- угловые;

- концевые;

Горизонтальный фрезерный станок представляет собой станину механизма с горизонтальным шпинделем, на котором располагается фреза, коробка передач и стол

- торцевые;

- цилиндрические.

Стандартная комплектация горизонтально-фрезерного станка с ЧПУ не позволяет выполнять обработку заготовок по винтовой поверхности. Для выполнения подобной операции потребуется дополнительное оснащение.

Благодаря своему строению горизонтальный инструмент позволяет устанавливать столешницу в разных положениях. Стол может располагаться перпендикулярно или параллельно по отношению к оси шпинделя. Все узловые и рабочие элементы конструкции монтируются на станине. Коробка скоростей, предназначенная для настройки вращательной скорости шпинделя, располагается внутри этого участка.

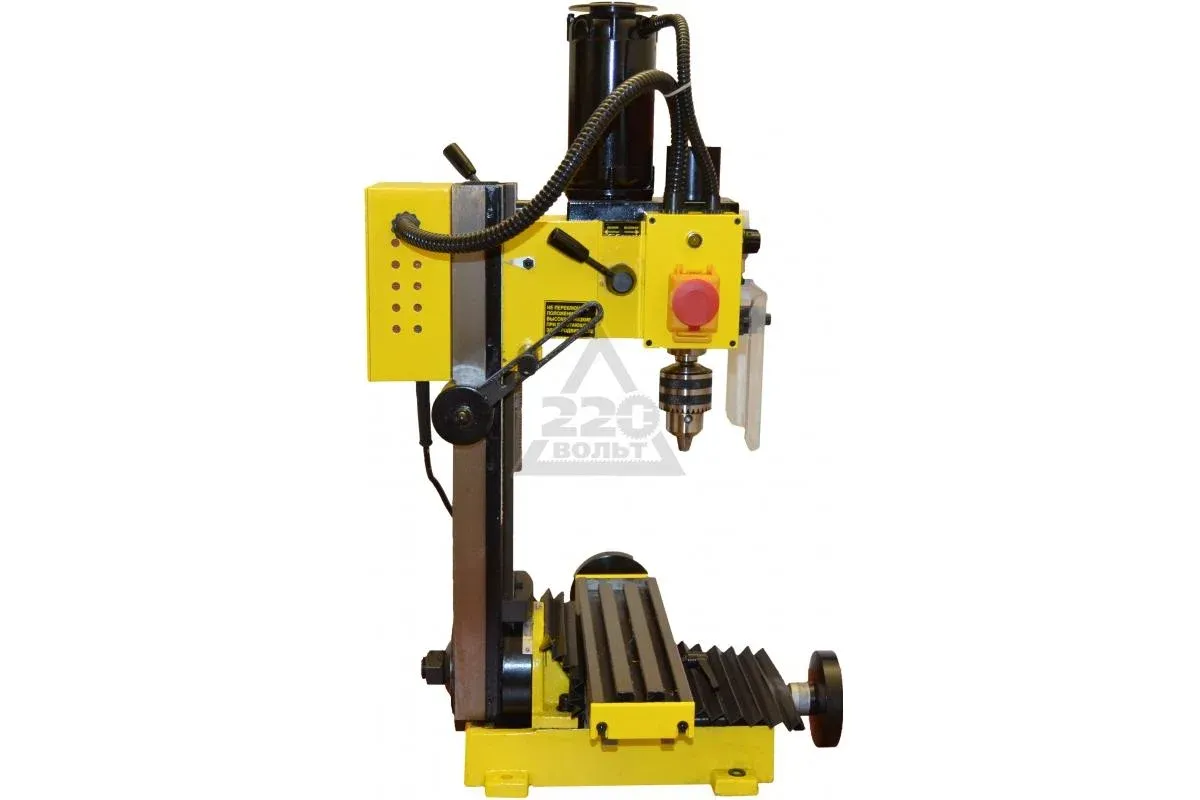

Специфичность сверлильно-фрезерных станков по металлуСверлильно-фрезерное оборудование позволяет обрабатывать как вертикальные и горизонтальные, так и наклонные поверхности. С помощью этого инструмента можно формировать пазы любых модификаций на заготовках крупного размера. Станок данного типа укомплектован сверлильно-фрезерной головкой. Она позволяет выполнять обработку поверхностей, размещенных под углом по отношению к горизонтальной оси, и операции сверления под наклоном.

На сверлильно-фрезерных станках можно эффективно и точно выполнять обработку деталей с криволинейными поверхностями, осуществлять калибровку, формировать отверстия

Отличительной особенностью настольного сверлильно-фрезерного станка по металлу является расширенный функционал. Рабочая головка может функционировать в режиме реверса. Благодаря своей универсальности этот агрегат может на высшем уровне выполнять такие востребованные операции, как сверление и фрезеровка.

Рабочая головка может функционировать в режиме реверса. Благодаря своей универсальности этот агрегат может на высшем уровне выполнять такие востребованные операции, как сверление и фрезеровка.

Характеристика универсальных фрезерных станков по металлу для домашней мастерскойОбратите внимание! За счет многофункциональности сверлильно-фрезерный станок позволяет сэкономить денежные средства при покупке, поскольку потребитель в одной конструкции получает сразу несколько полезных и эффективных инструментов. Кроме этого универсальное оборудование позволяет экономить рабочую площадь в мастерской.

Возможности станков универсального назначения будут полезны для небольших частных производств и мастерских, которые специализируются на механических и ремонтных работах.

Универсальные фрезерные станки по металлу могут выполнять обработку различных объектов:

- вертикальные поверхности;

- штампы;

Универсальный фрезерный станок предназначен для выполнения металлообрабатывающих работ цилиндрическими, торцевыми, концевыми, фасонными и другими фрезами, а также сверлами

- горизонтальные плоскости;

- поверхности спирального типа.

С учетом наличия большого количество функций универсальные фрезеры отличаются от стандартных инструментов некоторыми конструкционными особенностями. Такие важные компоненты, как коробка скоростей, узел шпинделя и другие рабочие элементы размещаются с внутренней стороны станины. В конструкции инструмента предусмотрено наличие горизонтальных и вертикальных направляющих. Они предназначены для перемещения рабочего стола и консоли.

Кроме этого рабочая поверхность может дополнительно настраиваться. Этот элемент можно установить под любым удобным углом по отношению к шпинделю. Благодаря этому у оператора появляется возможность выполнять обработку любых металлических деталей. Не являются исключением заготовки, обладающие очень сложной конфигурацией.

Особенности настольных фрезерных станков по металлуКонструкции настольного типа обладают компактными размерами. Благодаря чему этот тип оборудования подходит для технического оснащения различных объектов:

- Домашние мастерские.

Настольный фрезерный станок, обладающий достаточно высокой функциональностью, может успешно применяться для обработки заготовок из черных и цветных металлов

- Цеха небольших производств.

- Мастерские в учебных заведениях.

Для выполнения таких операций, как формирование отверстий, создание резьбы и обработка деталей лучше купить настольный фрезерный станок по металлу. Он удобен в обращении и за счет наличия различных фрез позволяет выполнять широкий спектр работ. Результат отличается достаточно высокой точностью, поскольку конструкция инструмента очень жесткая (при условии правильного монтажа).

Настольные фрезерные станки по металлу с ЧПУ имеют высокий уровень производительности, что позволяет использовать этот тип оборудования изготовления изделий небольшими серийными партиями. Несмотря на значительный показатель КПД и обширный спектр функциональных возможностей инструмент потребляет небольшое количество электрической энергии. Кроме этого конструкция имеет компактные габариты, благодаря чему ее с легкостью можно установить в мастерской с ограниченной свободной площадью.

Преимущества настольных конструкций перед стандартными моделями:

- небольшой вес и компактные габариты;

- простая система эксплуатации;

- мобильность;

Заготовки, которые необходимо обработать на настольном станке, фиксируются на его рабочем столе, а сама обработка выполняется вращающимся режущим инструментом – фрезой

- невысокий уровень шума;

- доступная стоимость.

Специфичность токарно-фрезерных станков с ЧПУ по металлуОбратите внимание! Размер обрабатываемой заготовки не может превышать ширину стола.

В продаже можно найти токарное оборудование для домашней мастерской, которое способно обеспечить выполнение полного цикла работ для изготовления необходимой детали.

Токарно-фрезерные станки по металлу разделяют по классу точности на следующие категории:

- нормальная точность;

- повышенное качество;

- высокая точность обработки.

Используя чертеж для изготовления определенной детали необходимо указывать все допуски на линейные размеры, а также степень чистоты обработки. Настольные варианты инструмента практически ничем не отличаются от полноразмерных станков.

Токарно-фрезерные станки по металлу имеют понятный пользовательский интерфейс, позволяющий проводить контроль за производством и быстро вносить изменения в настройки оборудования

Самые распространенные виды фрез по металлу для фрезерного станка этого типа:

- дисковые;

- торцевые;

- цилиндрические;

- концевые;

- фасонные.

Для выполнения определенных операций подбирается соответствующая режущая насадка. Токарно-фрезерные станки с ЧПУ не способны обрабатывать заготовки, которые являются телами вращения. Если в работе будут использоваться фасонные и плоские поверхности, придется перемещать деталь в необходимом направлении по отношению к режущему инструменту. Сама же фреза способна выполнять исключительно вращательные движения.

Фрезерно-гравировальное оборудование имеет множество преимуществ, если сравнивать его со стандартным металлообрабатывающим инструментом. Благодаря числовому программному управлению обработка деталей получается очень точной и аккуратной. Это преимущество особенно выгодно в тех случаях, когда металлическая деталь иметь сложную конфигурацию, ведь на ручном фрезерном станке достичь такого же качество крайне сложно.

Фрезерно-гравировальных станков с ЧПУ предназначен для фрезеровки и гравировки металла мелкими граверами и фрезами, ювелирной гравировки изделий

Чаще всего подобное оборудование применяется на предприятиях, занимающихся индивидуальным, а также мелкосерийным выпуском изделий. Возможности инструмента пригодятся в таких отраслях, как ювелирное, мебельное производство и изготовление сувениров. Ассортимент рынка металлообрабатывающего оборудования позволяет подобрать фрезер с необходимыми характеристиками для раскроя листового металла и нанесения надписей на изделия.

Почему выгодно купить фрезерно-гравировальный станок с ЧПУ:

- Простая система обслуживания.

- Обширный функционал.

- Высокое качество обработки металла.

- Надежность и долговечность.

- Высокий показатель КПД.

По типу конструкции различают следующие разновидности фрезеров:

- автоматические конструкции, укомплектованные головкой с тремя шпинделями и пневматическим прижимом;

- настольные фрезеры с механическим способом прижима обрабатываемой детали;

- автоматические конструкции с пневматическим прижимом заготовки.

Вращаясь с большой скоростью, фрезы обрабатывают материал, разрезая, высверливая, раскраивая и гравируя его в соответствии с заданной программой под контролем оператора ЧПУ

Характеристика фрезерных мини-станков по металлуОбратите внимание! Фрезерные работы на станках с ЧПУ позволили снизить почти до нуля количество бракованных изделий на производстве.

Мини-модели, предназначенные для домашних мастерских, отличаются от стационарных конструкций промышленного типа техническими характеристиками. Уровень мощности такого инструмента обычно не превышает 400 Вт. Этого достаточно для того, чтобы выполнять качественную обработку деталей из мягких металлов или для создания изделий небольшими партиями. Если же потребуется обработка заготовок, изготовленных из стали или чугуна, мощность инструмента должна превышать 600 Вт.

Уровень мощности такого инструмента обычно не превышает 400 Вт. Этого достаточно для того, чтобы выполнять качественную обработку деталей из мягких металлов или для создания изделий небольшими партиями. Если же потребуется обработка заготовок, изготовленных из стали или чугуна, мощность инструмента должна превышать 600 Вт.

Отличаются и размеры столешницы. Максимальные габариты стола, которым комплектуются компактные фрезеровочные станки, составляют 65х25 см, минимальный размер – 35х15 см. Параметры подбираются с учетом деталей, которые будут подвергаться обработке.

От вращательной скорости шпинделя зависит уровень производительности фрезера, а также его способность работать с определенными материалами. Чем тверже металл, из которого изготовлена заготовка, тем меньше должна быть вращательная скорость. Для мягких сплавов и алюминия используются более высокие параметры.

Компактный настольный фрезерный станок, оснащенный ЧПУ

Фрезерный станок по металлу: технология изготовленияКонструкции вертикального типа – самые простые в изготовлении. Для сборки потребуется ручная дрель, немного времени и усилий. Для работы потребуются недорогие и доступные детали. К тому же самодельный фрезер можно наделить дополнительными функциями и сделать из него еще и токарный инструмент.

Для сборки потребуется ручная дрель, немного времени и усилий. Для работы потребуются недорогие и доступные детали. К тому же самодельный фрезер можно наделить дополнительными функциями и сделать из него еще и токарный инструмент.

Для изготовления самодельного фрезерного станок по металлу своими руками необходимы следующие материалы и инструменты:

- швеллера;

- металлическая труба с квадратным сечением;

- сварочный аппарат;

- ромбовидный домкрат для автомобиля;

- металлические уголки;

- угловая шлифовальная машинка;

- напильник;

- металлические штыри для изготовления осей;

- дрель;

- цанговый или сверлильный патрон;

- толстый фанерный лист;

- конус Морзе 2.

а — общий вид фрезерного станка, б -кинематическая схема. 1 , 5 — направляющие линейки; 2 — зубчатый сектор; 3 — фреза; 4 — ограждение; 6 — пульт управления; 7 — дополнительная опора шпинделя; 8 — кронштейн; 9 — маховичок подъема кронштейна; 10 — маховичок натяжения ремня; 11 — электродвигатель; 12 — шпиндель; 13 — маховичок настройки шпинделя по высоте; 14 — станина; 15 — переключатель частоты вращения шпинделя; 16 — выключатель; 17 — стол

Технология изготовления фрезерного станка по металлу своими рукамиСначала из металлического швеллера методом сварки необходимо соединить колонну и станину. В результате должна получиться конструкция П-образной формы. Нижняя поперечина будет выполнять функцию основания для станка. Направляющие, предназначенные для вертикального передвижения консоли, изготавливаются из уголка. Предварительно его нужно отшлифовать и прикрепить к колонне с помощью болтовых соединений.

В результате должна получиться конструкция П-образной формы. Нижняя поперечина будет выполнять функцию основания для станка. Направляющие, предназначенные для вертикального передвижения консоли, изготавливаются из уголка. Предварительно его нужно отшлифовать и прикрепить к колонне с помощью болтовых соединений.

Чтобы консоль смогла перемещаться по вертикали, будет использоваться автомобильный домкрат ромбовидного типа. Расстояние в этом случае составит 10 см. Для создания направляющих потребуется в металлическую трубу с квадратным сечением вставить штыри, имеющие навинченную резьбу. В результате столешница сможет перемещаться назад и вперед в пределах отрезка равного 9 см, а боковая амплитуда составит 13 см.

Полезный совет! Перед сборкой самодельной конструкции не помешает ознакомиться с принципом работы и устройством заводского оборудования, изучить чертежи и тщательно подготовить детали, необходимые для работы.

Схематическое изображение фрезерного станка по металлу

Столешница изготавливается из фанерного листа. Для фиксации используются винты, головки которых следует утопить. После этого на столешницу нужно установить тиски. Они могут быть самодельными: конструкция сваривается из трубы с квадратным профилем и металлического уголка, через них необходимо пропустить штырь, имеющий резьбу. В качестве крепежных элементов для фиксации тисков на столешнице можно использовать саморезы.

Для фиксации используются винты, головки которых следует утопить. После этого на столешницу нужно установить тиски. Они могут быть самодельными: конструкция сваривается из трубы с квадратным профилем и металлического уголка, через них необходимо пропустить штырь, имеющий резьбу. В качестве крепежных элементов для фиксации тисков на столешнице можно использовать саморезы.

Далее в станине закрепляется дрель. Делается это так, чтобы шпиндель в итоге смотрел вниз. Фиксация выполняется методом винтового соединения. Предварительно для этого необходимо приварить специальные перемычки. Затем к шпинделю крепится конус Морзе 2 с последующей установкой на него цангового или сверлильного патрона.

На полученном самодельном станке можно выполнять обработку заготовок, изготовленных из мягких металлов, например, алюминия или бронзы. В данном случае во время работы перемещается консоль, в то время как фрезер остается в неподвижном состоянии. Конструкцию можно изготовить и другим способом, чтобы заготовка была фиксированной, а фрезер с кареткой перемещался. Для этого потребуется лифт.

Для этого потребуется лифт.

Фрезерный станок по металлу в процессе сборки

Как изготовить лифт для самодельного фрезерного станка по металлуЗа счет рычага или воротка лифт будет плавно перемещаться вдоль фрезера. При этом отсутствует непосредственный контакт мастера с оборудованием. По этой причине желательно заранее точно рассчитать все размеры формируемых пазов и быстро выполнять смену резаков.

Технология изготовления лифта:

- Из куска текстолита вырезается пластина и закрепляется на столешнице. Она будет использоваться в качестве опоры.

- К опорной пластине крепится две стойки. Обязательно нужно проследить, чтобы они были параллельны друг другу.

- Стойки будут использоваться для перемещения каретки, на которую монтируется фрезер. Движение будет обеспечиваться за счет толкающего механизма.

Обратите внимание! Конструкция лифта должна получиться устойчивой и жесткой. При наличии даже малейшего люфта может нарушиться операция обработки и появиться брак на детали.

На эффективность обработки металлических деталей влияет не только качество станка, но и координатный стол, на котором фиксируется заготовка. Он представлен в виде плоской плиты и может иметь от 1 до 3 степеней свободы. Если предполагается обработка плоских деталей, достаточно, чтобы стол перемещался в горизонтальном направлении. Работа с объемными изделиями требует еще и вертикального перемещения. То же самое касается конструкций, в которых сверло неподвижно фиксируется.

Лифт позволяет оперативно заменять режущий инструмент на самодельном станке, а также максимально точно выверять геометрические параметры фрезеруемых изделий

Как создать координатный стол своими руками: подбор материалов и комплектующихКонструкция координатного стола может перемещаться за счет электричества, механики или ЧПУ. В качестве материала для изготовления основы можно взять алюминий, сталь или чугун. Выбор зависит от веса заготовок, которые будут обрабатываться на станке. Основание из алюминиевой рамы собирается и фиксируется за счет резьбовых соединений. В результате получается простая и легкая конструкция, доступная в цене.

Основание из алюминиевой рамы собирается и фиксируется за счет резьбовых соединений. В результате получается простая и легкая конструкция, доступная в цене.

Из чугуна изготавливаются литые конструкции. Они получаются очень тяжелыми, зато позволяют выполнять большие производственные объемы. Литая конструкция устанавливается стационарно на фундамент.

Станину лучше изготовить из металла, воспользовавшись сварочным аппаратом. При этом очень важно снизить сварное напряжение материала отпусканием. В противном случае высокая вращательная скорость оборудования станет причиной появления трещин. Стол может быть портальным (для плоских изделий) или крестовым (для трехсторонней обработки объемных заготовок).

При изготовлении координатного стола особое внимание нужно уделить правильному выбору направляющих, а также методу их крепления. Для работы обычно используются элементы цилиндрического или рельсового типа. Они располагают возможностью надстройки каретки и имеют уже установленные подшипниковые узлы.

Конструкция и размеры координатного стола

Подбирая направляющие, следует также учитывать тип привода. Если в работе нужна высокая точность, лучше отдать предпочтение подшипникам скольжения. Чтобы уменьшить трение подойдут подшипники качения, однако они создадут люфт.

С учетом технических особенностей каретки можно выделить два виды направляющих:

- С фланцем увеличенного размера – элемент крепится в нижней части стола.

- Безфланцевые – фиксируются обычным способом через резьбовые отверстия.

Для самодельного стола может использоваться шарико-винтовая (6-12 мкм), зубчато-реечная (до 10 мкм) или ременная передача (50-100 мкм). Каждая из этих систем имеет как преимущества, так и недостатки, поэтому выбор зависит от типа работ, которые будут выполняться на станке. Чтобы увеличить срок службы всех движущих механизмов, желательно своевременно выполнять чистку узловых элементов от мусора и пыли, а также смазывать их.

Вариант самодельного координатного стола

В целом изготовить домашний фрезер и стол для него очень просто. Главное при этом – учитывать условия работы и соблюдать требования безопасности. Все механизмы, присутствующие в конструкции, должны соответствовать друг другу по параметрам: срок службы, загруженность, время остывания и нагревания. Если эти показатели будут совпадать, в процессе работы инструмент будет давать хорошие результаты. Это требование имеет особое значение, если оборудование для домашней мастерской изготавливается самостоятельно.

Главное при этом – учитывать условия работы и соблюдать требования безопасности. Все механизмы, присутствующие в конструкции, должны соответствовать друг другу по параметрам: срок службы, загруженность, время остывания и нагревания. Если эти показатели будут совпадать, в процессе работы инструмент будет давать хорошие результаты. Это требование имеет особое значение, если оборудование для домашней мастерской изготавливается самостоятельно.

Технические характеристики фрезерных станков — Энциклопедия по машиностроению XXL

Типы и технические характеристики фрезерных станков [c. 152]

152]Технические характеристики фрезерных станков с нижним расположением шпинделя [c.158]

Технические характеристики фрезерных станков приведены в табл. 130-133. [c.167]

Технические характеристики фрезерных станков с числовым программным управлением [c.174]

В табл. 27 приведены технические характеристики фрезерных станков с нижним расположением шпинделя. [c.201]

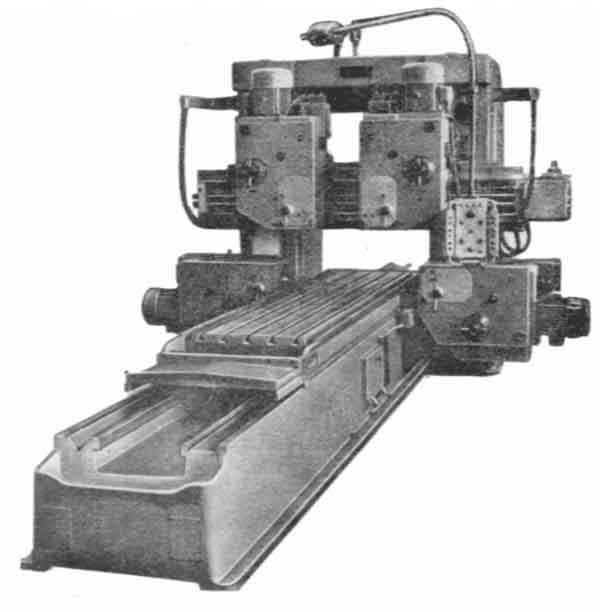

При необходимости отвода фрезерной бабки от обрабатываемой детали на 200—300 мм для облегчения смены фрезы применяют фрезерные бабки без пиноли, устанавливаемые на крестовые столы. Крестовый стол осуществляет как рабочее движение подачи, так и поперечный отвод бабки от обрабатываемой детали, причем поперечный отвод может осуществляться в каждом цикле на небольшую величину. Кроме того, с помощью поперечной каретки крестового стола проводят настройку положения фрезы после каждой ее смены. Фрезерные бабки без пиноли отличаются от расточных бабок только конструкцией переднего конца шпинделя. Основные технические характеристики фрезерных бабок без пиноли те же, что и у расточных основные размеры фрезерных бабок без пиноли приведены в приложении (табл. 9). Иногда применение многошпиндельных фрезерных бабок позволяет уменьшить число станков в АЛ. В таких случаях

[c.75]

Основные технические характеристики фрезерных бабок без пиноли те же, что и у расточных основные размеры фрезерных бабок без пиноли приведены в приложении (табл. 9). Иногда применение многошпиндельных фрезерных бабок позволяет уменьшить число станков в АЛ. В таких случаях

[c.75]

Наиболее широкое применение в промышленности получили токарные, фрезерные и многоцелевые станки с ЧПУ. Технические характеристики этих станков и используемых в них устройств программного управления приведены в табл. 1 — 7. На рис. 1 показаны последовательность мероприятий по непосредственному внедрению станка с ЧПУ (поз. А, Б,. .., К), а также последовательность и взаимные связи мероприятий по технологической подготовке внедрения (поз. 1.1 — 1.3) и подготовке производства в цехе (поз. 2.1 — 2.4). [c.879]

Альбом содержит кинематические схемы, рисунки общих видов и чертежи узлов шести групп металлорежущих станков токарных, сверлильных, фрезерных, строгальных, шлифовальных, зубо- и резьбообрабатывающих. В нем даны описания и технические характеристики этих станков, перечень основных узлов и органов управления. Поясняется принцип работы станков и приводятся описания их кинематических и гидравлических схем, а также отдельных узлов. Освещаются вопросы модернизации станков.

[c.2]

В нем даны описания и технические характеристики этих станков, перечень основных узлов и органов управления. Поясняется принцип работы станков и приводятся описания их кинематических и гидравлических схем, а также отдельных узлов. Освещаются вопросы модернизации станков.

[c.2]

Абразивные круги для пластмасс — Параметры 306 Абразивные материалы 730 Абразивный инструмент — Скорость окружная при шлифовании 574—576 Абсолютный метод измерения 62 Автоматические устройства загрузочные для штучных заготовок 917—947 Автоматические циклы обработки на кон-сольно- и копировально-фрезерных станках 437, 442 Автоматы для навивки пружин — Технические характеристики 786 —для рассортировки валиков — Схемы 89 [c.948]

Во втором издании (1-е изд. 1965 г.) рассмотрены новые модели фрезерных станков консольных, вертикально- и горизонтально-фрезерных, бесконсольных одностоечных и двухстоечных, а также некоторые модели копировально-фрезерных, барабанно-фрезерных, резьбонарезных и др. Даны общий вид станков, их технические характеристики, статические схемы, конструкции станочных механизмов, сведения о парке фрезерных станков и указания по расширению их технологических возможностей.

[c.200]

Даны общий вид станков, их технические характеристики, статические схемы, конструкции станочных механизмов, сведения о парке фрезерных станков и указания по расширению их технологических возможностей.

[c.200]

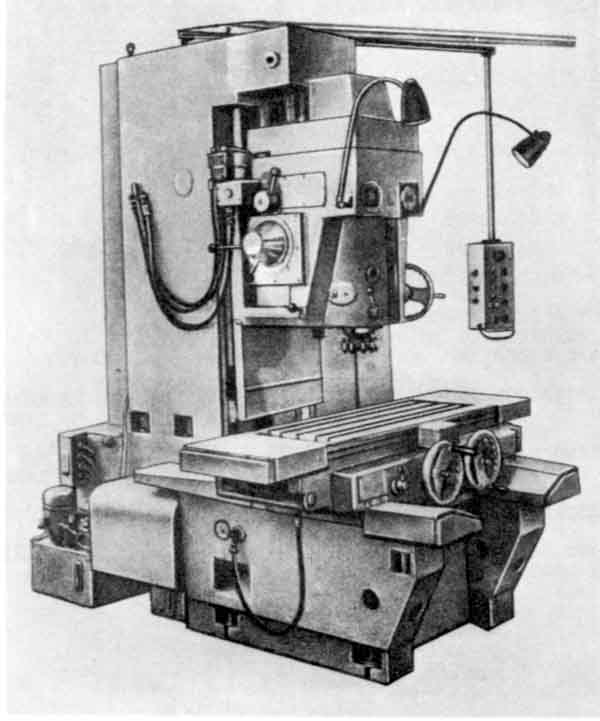

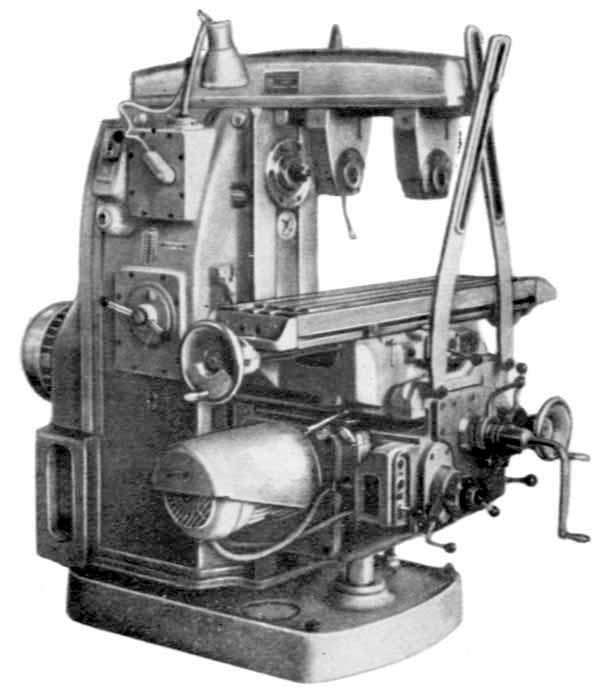

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 5.2). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д. [c.183]

В отечественной промышленности на консольных универсально-фрезерных станках применяют универсальные делительные головки типа УДГ (рис. 4.3), технические характеристики которых приведены в табл.

4.3. На рис. 4.4, а…ж показаны вспомогательные принадлежности к делительным головкам типа УДГ.

[c.106]

4.3. На рис. 4.4, а…ж показаны вспомогательные принадлежности к делительным головкам типа УДГ.

[c.106]На фиг. 141 изображен фрезерный станок типа ФН-2. Ои имеет следующую техническую характеристику [c.123]

Горизонтально-фрезерные консольные станки универсальные — Технические характеристики 80-82 [c.929]

Средства автоматизации и механизации 732-735 Конус шлифовальный — Понятие 346 Конусообразность — Понятие 664 Конусы наружные для инструментов 273 Координатно-шлифовальные станки -Технические характеристики 30-32 Копировально-фрезерные станки — Технические характеристики 83, 84 Корунд 337 [c.931]

Вертикально-фрезерные станки консольные -Технические характеристики 51, 52 [c.486]

Горизонтально-расточные станки — Технические характеристики 24, 25 Горизонтально-фрезерные консольные станки универсальные — Технические характеристики 54, 55

[c. 486]

486]

Копировально-фрезерные станки — Технические характеристики 55-57 Корунд 243 [c.488]

Фрезерные станки — Классификация 6, 7 -Технические характеристики 51-58 [c.495]

Станки с ЧПУ 879-883, 902-905 (технические характеристики 884-887) многоцелевые 893 — 897 токарные 888, 889, 926 фрезерные 890-892 Станки токарно-винторезные 310 — [c.959]

Карусельно-фрезерные станки — Технические характеристики 52 [c.572]

Консольно-фрезерные станки — Технические характеристики 45 Контроль — Организационно-технические формы — Характеристика 422 [c.572]

Продольно-строгальные станки — Технические характеристики 54 Продольно-фрезерные станки — Технические характеристики 49 Проектирование технологического процесса обработки и сборки на автоматических линиях 179 Проекторы 431 Пропорции 524 [c.577]

В табл. 1-22—1-25 и выводах (см. с. 29) приведены назначения и технические характеристики различных моделей фрезерных станков, серийно выпускаемых отечественной станкостроительной промышленностью.

[c.25]

с. 29) приведены назначения и технические характеристики различных моделей фрезерных станков, серийно выпускаемых отечественной станкостроительной промышленностью.

[c.25]

Технические характеристики четырехсторонних продольно-фрезерных станков [c.154]

Техническая характеристика станков для заточки насадных фрез, концевых сверл и фрезерных щепочек [c.446]

Наиболее распространенными типами фрезерных станков являются горизонтальные, универсальные и вертикальные. В табл. 11.2 и П.З приведены их технические характеристики. [c.33]

Технические характеристики консольных и бесконсольных вертикально-фрезерных станков [c.35]

Для точной и сложной обработки используют широкоуннвер-сальные инструментальные фрезерные станки (рнс. .4). Наличие горизонтального и вертикального шпинделей, а также большого количества приспособлений позволяет выполнять на станке (кроме фрезерования) сверление, долбление, растачивание, подрезку торцов, нанесение рисок, фрезерование винтовых канавок и другие работы. Технические характеристики этих станков приведены в табл. 5.4.

[c.153]

Технические характеристики этих станков приведены в табл. 5.4.

[c.153]

Технические характеристики фрезерных и фрезёрно сверлильно-расточных станков [c.98]

Основным назначением приборов для предварительной настройки режущего инструмента является размерная настройка инструмента станков с числовым программным управлением токарной (приборы моделей 2010, 2010М, БВ-2011М, БВ-2012М, БВ-2026), сверлильной, расточной, фрезерной групп и типа обрабатывающий центр (приборы моделей 2015 и БВ-2027). Технические характеристики приборов приведены в табл. 11.6. [c.313]

Фрезерно-отрезные полуавтоматы н авто-мат1.1 — Технические характеристики 66 Фрезерные приспособления 70 Фрезерные станки — Нормы жесткости и точности 8. — Те.чнпческие характеристики 56 — 61 Фрезы общего назначения [c.567]

Верпгикально-свфпильные станки — Технические характеристики 28,29 Вертикально-фрезерные станки консольные — Технические характеристики 75,

[c. 928]

928]

Строгально-фрезерные станки — Технические характеристики 87, 88 Сферокоруцц 337 [c.939]

Стекло техническое 243 Стенды сборочные 344 Степень упрочнения материала 383 Столы оптические делительные 475 Строгальные станки — Технические характеристики 59 — 62 Строгально-фрезерные станки — Технические характеристики 59, 60 Сферокорунд 243 [c.494]

Примечания 1. Сплошной тонкой линией обозйачены контуры фун даментов. 2. ВЦ — высота центров (наибольший радиус обрабатываемой детали). 3. РМЦ — расстояние между центрами (наибольшая длина обрабатываемой детали). 4. Номер модели состоит из цифр и букв. Буквы могут стоять после первой цифры или в конце номера. Первая цифра номера показывает группу станка. Вторая — тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка (высоту центров, наибольший диа метр обрабатываемых прутков, наибольший диаметр сверления, размер стола и т.

д.). Буква между первой и второй цифрами показывает конструктивное исполнение одного и того же размера, ио с различной технической характеристикой. Буквы в конце ножера означают выпуск станков различных модификаций одной и той же базовой модели. 5. Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) установлены следующие группы станков О — резервная 1 — токарная 2 — сверлильно-расточная 3 — шлифоваль ная и доводочная 4 — комбинированная 5 — зубо- и резьбообрабатывающая 6 —> фрезерная 7 — строгальная, долбежная и протяжная 8 — разрезная 9 — разная. Каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров.

[c.463]

д.). Буква между первой и второй цифрами показывает конструктивное исполнение одного и того же размера, ио с различной технической характеристикой. Буквы в конце ножера означают выпуск станков различных модификаций одной и той же базовой модели. 5. Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) установлены следующие группы станков О — резервная 1 — токарная 2 — сверлильно-расточная 3 — шлифоваль ная и доводочная 4 — комбинированная 5 — зубо- и резьбообрабатывающая 6 —> фрезерная 7 — строгальная, долбежная и протяжная 8 — разрезная 9 — разная. Каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров.

[c.463]| Таблица 35. Технические характеристики шнрок0уннверсальных фрезерных станков |

Фрезерный станок — особенности

На главную

Перейти на страницу выше

Особенности фрезерного станка

Станки фрезерные вертикальные и горизонтальные

Есть горизонтальные фрезерные станки, есть вертикальные и есть горизонтальные, которые можно использовать как вертикальные.

Как уже указывалось, если есть выбор между вертикалью и горизонталью, то выбор должен быть вертикальным. В конце концов, при необходимости, большинство вещей, которые лучше всего можно сделать на горизонтальной машине, можно сразу сделать и на вертикальной, как это ясно видно на других страницах этого сайта.Но нецелесообразно пытаться использовать горизонтальную машину для выполнения тех работ, которые легко выполняются на вертикальной машине.

Горизонтальные станки

Поскольку горизонтальные машины имеют горизонтальную оправку на фиксированной высоте, они должны иметь колено, которое перемещается вверх и вниз.

Обычно эти машины имеют прямоугольные колонны. При использовании в качестве горизонтальных станков вал поддерживается стержнем, который выходит изнутри колонны, или имеется рычаг, который устанавливается наверху станка с помощью ласточкиного хвоста.для многих типов работ такая компоновка, когда оправка, удерживающая резак, поддерживается на дальнем конце, увеличивает жесткость системы, так что скорость удаления металла выше, чем в противном случае. Это очень важно в промышленности.

Это очень важно в промышленности.

Для любителя горизонтальные станки представляют интерес, потому что они часто имеют в качестве дополнительной опции вертикальную головку. Одним из ограничений этого подхода является то, что расстояние между резаком и колонной ограничено. С другой стороны, конструкция колонны / вертикальной головки очень жесткая.

Есть как минимум три способа сделать это.

1 Шпиндель горизонтальной оправки приводит в движение эту вертикальную головку. Это можно сделать с помощью пары конических шестерен. Это может означать, что расстояние между вертикальным резаком и сказкой ограничено.

Примеры:

Том Старший,

рис

Elliott Omnimill с универсальной головкой,

Рис

2 Горизонтальный шпиндель приводит в движение несколько цилиндрических зубчатых колес, которые увеличивают высоту горизонтального привода.Затем используются две конические шестерни для обеспечения вертикального шпинделя.

Примеры:

Харрисон

Рис

Другой способ это сделать на фрезерном станке Aciera 23. Машина имеет гнездо для горизонтальной оправки в верхней передней части колонны. Когда он используется, в верхней части колонны в форме ласточкина хвоста устанавливается опорный рычаг.

Машина имеет гнездо для горизонтальной оправки в верхней передней части колонны. Когда он используется, в верхней части колонны в форме ласточкина хвоста устанавливается опорный рычаг.

При вертикальном фрезеровании вертикальная головка устанавливается на конец аналогичного рычага. Привод к головке проходит через этот рычаг и зацепляет шестерню на валу горизонтального привода.

Рис.Aceria 23

Роджер Тревиннард

Восстановление фрезерного станка Aceria 23

MEW 171 p40

3 Горизонтальный шпиндель не используется, но используется двигатель. Мощность передается от двигателя к вертикальной головке. Вертикальная головка устанавливается наверху колонны, поэтому ее высота удобнее.

Пример

Рис. Centec?

Рис

4 Вертикальная головка — это совершенно отдельный элемент, для ее привода предусмотрен собственный двигатель.Следовательно, высота вертикальной головки фиксирована, но, конечно, стол перемещается вверх и вниз. В этом случае конструкция не такая жесткая, как в предыдущих случаях.

В этом случае конструкция не такая жесткая, как в предыдущих случаях.

Пример:

Эллиот Омнимилл

Рис

Во всех этих случаях вертикальная головка может иметь или не иметь гусиную подачу.

Пиновая подача — самый удобный способ изменить расстояние между заготовкой и фрезой. Но диапазон, возможный при подаче пиноли, ограничен, если не будет нарушена жесткость.Это означает, что необходим стол, который движется вверх и вниз, или вертикальная головка, которая движется вверх и вниз (или и то, и другое в некоторых необычных случаях).

Чисто вертикальные станки

Кроме того, существуют фрезерные станки, которые просто превращаются в вертикальные фрезерные станки.

Их можно разделить по двум отличительным признакам. Во-первых, у тренажера есть колено, которое движется вверх или вниз. Во-вторых, фрезерная головка находится на рычаге, который перемещается внутрь и наружу.

В самом простом варианте фрезерный стол устанавливается на основании станка. Тогда есть фиксированный столбец. Затем к верху колонны крепится голова. Единственный механизм изменения расстояния от фрезы до фрезерного стола — подача пиноли. В целом машина очень похожа на настольную дрель с х / б столиком.

Тогда есть фиксированный столбец. Затем к верху колонны крепится голова. Единственный механизм изменения расстояния от фрезы до фрезерного стола — подача пиноли. В целом машина очень похожа на настольную дрель с х / б столиком.

Микромельница Кларка для инжира

Подобные машины могут быть очень маленькими и могут использоваться на обычной столешнице. Они могут быть достаточно большими, чтобы их можно было установить на полу.

fig большой фрезерный станок без колена

Самая распространенная большая чисто вертикальная машина — это, вероятно, Бриджпорт.

В других случаях эта головка, хотя и фиксированная, имеет пиноль, которая позволяет инструменту перемещаться вверх и вниз. Примером этого является Бриджпорт.

Рис. Бриджпорт фрезерный станок

Некоторые горизонтальные машины могут иметь вертикальную головку, которая устанавливается поверх колонны. Он не использует горизонтальный шпиндель для привода, но имеет собственный двигатель и ремни для изменения скорости. Примером этого является Elliot Omnimill.

Примером этого является Elliot Omnimill.

Использование мельницы Bridgeport, Ян Ховитт, MEW 171 стр. 18

Корм для колен и игл

Все фрезерные станки имеют стол, который перемещается слева направо, внутрь и наружу.Но есть три способа получить движение вверх / вниз.

Во-первых, стол может двигаться вверх и вниз. Это делается «коленом». Колено поднимается вверх, на нем стоит фрезерный стол. Преимущество этого в том, что движение может быть очень большим. Это не значит, что это необходимо во время операции фрезерования, но это допускает большую разницу в высоте обрабатываемых деталей. С другой стороны, это часто возможно только на напольной и, следовательно, большой машине.

Обычно это делается с помощью системы «ласточкин хвост» или аналогичной системы, чтобы стол двигался очень точно.

655 ласточкин хвост на вертикальной стойке

Фиговый ласточкин хвост на колонне Бриджпорта 655

Таким образом, можно обрабатывать заготовку, перемещая стол вверх и / или вниз.

Во-вторых, голова может двигаться вверх и вниз. Это очень распространено для небольших станков, например настольных фрезерных станков. Голова может двигаться вверх и вниз с помощью системы «ласточкин хвост» или аналогичного средства.Однако одна из основных причин создания небольшого фрезерного станка — снижение затрат. Дешевле изготовить головку, которая двигается вверх и вниз, сделав машину круглой колонной, и головка подходит для этого. В этом случае довольно сложно гарантировать, что головка не поворачивается очень немного при движении вверх или вниз. Поэтому не всегда практично обрабатывать машину, перемещая всю головку вверх и вниз.

Третий способ — иметь перо внутри головки, чтобы головка могла оставаться неподвижной, в то время как перо и режущий инструмент двигались вверх или вниз.

Это дает нам следующие перестановки — сначала самые простые и, следовательно, самые дешевые.

Самый простой вариант — это фиксированный (то есть по высоте) стол, фиксированная головка и перо для обеспечения единственного движения вверх / вниз.

Следующая — это головка, которая перемещается вверх и вниз, но это не позволяет выполнять фрезерование во время движения головки, поэтому для этой головки необходимо иметь пиноль для движения вверх и вниз во время обработки.

Следующая — неподвижная головка без пиноли, но стол поднимается и опускается.Загвоздка в том, что перемещать стол вверх (но не вниз) намного сложнее, чем перемещать перо вверх и вниз. Но он дает большой диапазон движения даже при обработке.

Фрезерный станок Harrison именно такой. (Ходят слухи, что для этого есть вертикальная головка с перьевой подачей, но никто никогда ее не видел.)

Если стол поднимается и опускается, голова не должна подниматься и опускаться. Фиксированная головка увеличивает жесткость машины.Но пользоваться им проще, если голова имеет игольчатую подачу. Это лучший, но самый дорогой вариант.

Машины Elliott Omnimill и Bridgeport — это машины такого типа.

Столбы круглые

На более крупных машинах колонна часто представляет собой большую отливку примерно прямоугольной формы. Колено облегает его с помощью большого ласточкиного хвоста. Колено всегда поднимается большим ходовым винтом под коленом. Это означает, что, хотя колено может быть очень тяжелым, оно уравновешивается этим ходовым винтом.

Колено облегает его с помощью большого ласточкиного хвоста. Колено всегда поднимается большим ходовым винтом под коленом. Это означает, что, хотя колено может быть очень тяжелым, оно уравновешивается этим ходовым винтом.

Такая система достаточно жесткая, чтобы ее можно было точно обрабатывать даже при движении колена вверх или вниз.

На небольших машинах колонна часто представляет собой просто круглую деталь. Вся голова может двигаться вверх и вниз по этой колонке.

Преимущество этого метода в том, что он дешев в производстве. Проблема заключается в том, что очень сложно сделать такое устройство достаточно жестким, чтобы заготовку можно было обрабатывать при движении головки вверх или вниз. На практике фрезерование выполняется с головкой в фиксированном положении, а любое движение вверх / вниз выполняется с помощью пиноли.

См. Меня 144 стр. 34

Стол фрезерный

Заготовка устанавливается либо непосредственно на фрезерный стол, либо на какое-либо зажимное приспособление или устройства, которые установлены на фрезерном столе.

На всех фрезерных станках этот стол можно перемещать влево / вправо и внутрь / наружу.

Это также часто делается с использованием соединений типа «ласточкин хвост».

656 ласточкин хвост на колене

Фиговый ласточкин хвост на коленке Бриджпорта 656

Это движение внутрь / наружу фрезерного стола.

657 ласточкин хвост под столом

Фиговый ласточкин хвост для движения влево / вправо на Бриджпорте 657

Угловые передачи

Есть возможность приобрести насадки для вертикального фрезерного станка для поворота привода на 90º. Затем его можно использовать для закрепления короткоствольной оправки. Это позволяет использовать резак в том же положении, что и на горизонтальной машине. То есть резак лежит по оси абсцисс. Если, в качестве альтернативы, резец может располагаться вдоль оси y, тогда возникают другие возможности

.

Шестерни и ремни