характеристики, производители и видео монтажа (сварки)

Уже 180 лет горячая вода в системах отопления подается по стальным трубам. Однако в последние годы эти стальные изделия быстро заменяются металлопластиковыми. Полипропиленовые трубы для отопления армированные алюминием – наиболее распространенный вид этой продукции – дают ежегодный прирост производства и продаж 15–20%. С чем связаны столь бурные изменения?

Попробуем разобраться с техническими характеристиками и преимуществами, особенностями монтажа и применения, а также с производителями, предлагающими этот товар.

Характеристика полипропиленовых труб (PPR-AL-PPR) для отопления

Полипропилен (сокращенно PPR) устойчив к действию многих химических веществ. Щелочи практически не влияют на него даже при нагревании. Для систем центрального отопления это свойство имеет важное значение, поскольку для предотвращения образования накипи в воду добавляют щелочные реагенты.

В отличие от полиэтилена полипропилен имеет гораздо более высокую температуру плавления (не менее +140°С), поэтому не теряет прочности при контакте с горячей водой. PPR не подвергается коррозии, не гниет, гладкая внутренняя поверхность трубы из этого материала остается неизменной в течение многих лет, поэтому отложения, сужающие ее просвет, не образуются.

Однако полипропилен – не идеальный материал. Коэффициент его линейного температурного расширения Kp=0,15 мм/мК, тогда как для алюминия этот показатель Kp=0,022 мм/мК. Это значит, что полипропиленовые трубы, нагреваясь горячей водой, значительно удлиняются и деформируются.

Кислород воздуха при повышенной температуре, проникая в толщу материала, со временем разрушает полипропилен, придавая ему хрупкость.

Кислород растворяется также в теплоносителе и разрушает другие материалы отопительной системы. Кислородопроницаемость полипропиленовых изделий велика и составляет около 2 г/м³ сутки.

Алюминий, в отличие от PPR, стоек к действию кислорода и препятствует его диффузии из воздуха в теплоноситель, гораздо меньше расширяется при нагревании, но неустойчив к действию щелочей.

Идея объединить эти два вещества, создав из них композитный материал, оказалась плодотворной. Полипропиленовую трубу стали оклеивать слоем алюминиевой фольги, а затем наносить на нее защитно-декоративный слой полимера. Армированная алюминием труба из полипропилена получила новые свойства:

- коэффициент теплового расширения Kp =0,03–0,05 мм/мК;

- кислородопроницаемость 0,056 г/м³ сутки (для перфорированной фольги).

Благодаря таким свойствам армированные пластиковые трубы служат для отопления не меньше 25-ти лет в системах с горячей водой, а в системах с холодной водой – не меньше 50-ти лет. Композитные трубы для отопления со структурой PPR-AL-PPR называют термостабильными.

Технология изготовления пластиковых армированных труб

Армированные изделия со структурой PPR-AL-PPR состоят из внутренней полипропиленовой трубы, слоя алюминиевой фольги и наружного слоя пластика, выполняющего защитно-декоративную функцию. Однако это не значит, что труба трехслойная. На самом деле слоев пять: перед армированием фольгой и нанесением защитного слоя на изделие наносят слой термоклея.Армирование фольгой на производстве делают двумя способами: внахлест и встык. Первый способ использует большинство российских производителей. В этом случае перед сваркой краев фольги требуется обязательная зачистка. По второму способу состыкованные края фольги свариваются лазером. При соблюдении технологии выбор способа армирования на качество продукции практически не влияет.

С начала производства армированных труб на полипропиленовую основу наносилась сплошная алюминиевая фольга. Армирование сплошным слоем алюминия практически исключает доступ кислорода воздуха в теплоноситель.

Однако соединение сплошной фольги с полипропиленом с помощью термоклея не является абсолютно надежным. При неправильном монтаже системы теплоноситель может проникать между слоями алюминия и пластика, вызывая расслоение композита, вздутие пластика, а затем и прорыв теплоносителя наружу.

При неправильном монтаже системы теплоноситель может проникать между слоями алюминия и пластика, вызывая расслоение композита, вздутие пластика, а затем и прорыв теплоносителя наружу.

В настоящее время армирование полипропиленовых труб производится перфорированной фольгой. По этой технологии, когда на поверхность фольги наносится второй слой полимера, он надежно соединяется с пластиковой трубой через отверстия. Таким образом, обеспечивается прочное соединение всех слоев в единый монолит, устойчивый к расслоению. Из-за того, что слой алюминия не является сплошным, кислородопроницаемость готового изделия несколько увеличивается и составляет около 0,056 г/м³ сутки. Однако благодаря тому, что площадь отверстий не превышает 3% общей площади, этот показатель значительно ниже того предела, который разрешает СНиП 41-01–2003, п. 6.4.1 (не более 0,1 г/м³ сутки).

Сферы применения

Применение полипропиленовых труб типа PPR-AL-PPR широко распространено в системе отопления бытовых и промышленных зданий, системах «теплый пол» и горячего водоснабжения. При правильном монтаже срок службы таких трубопроводов составляет не меньше 25-ти лет. Эти же трубы могут служить в системах подачи холодной воды. В этом случае они служат не меньше 50-ти лет.

Особенности монтажа труб PPR-AL-PPR

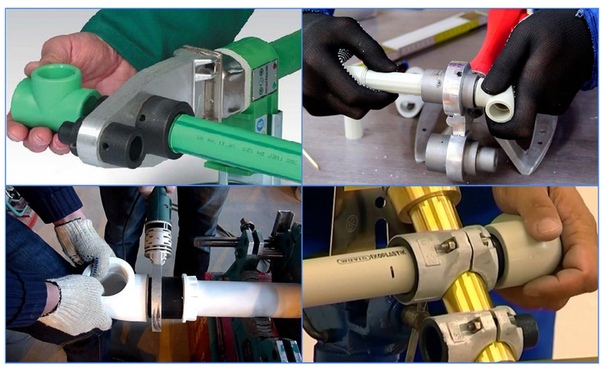

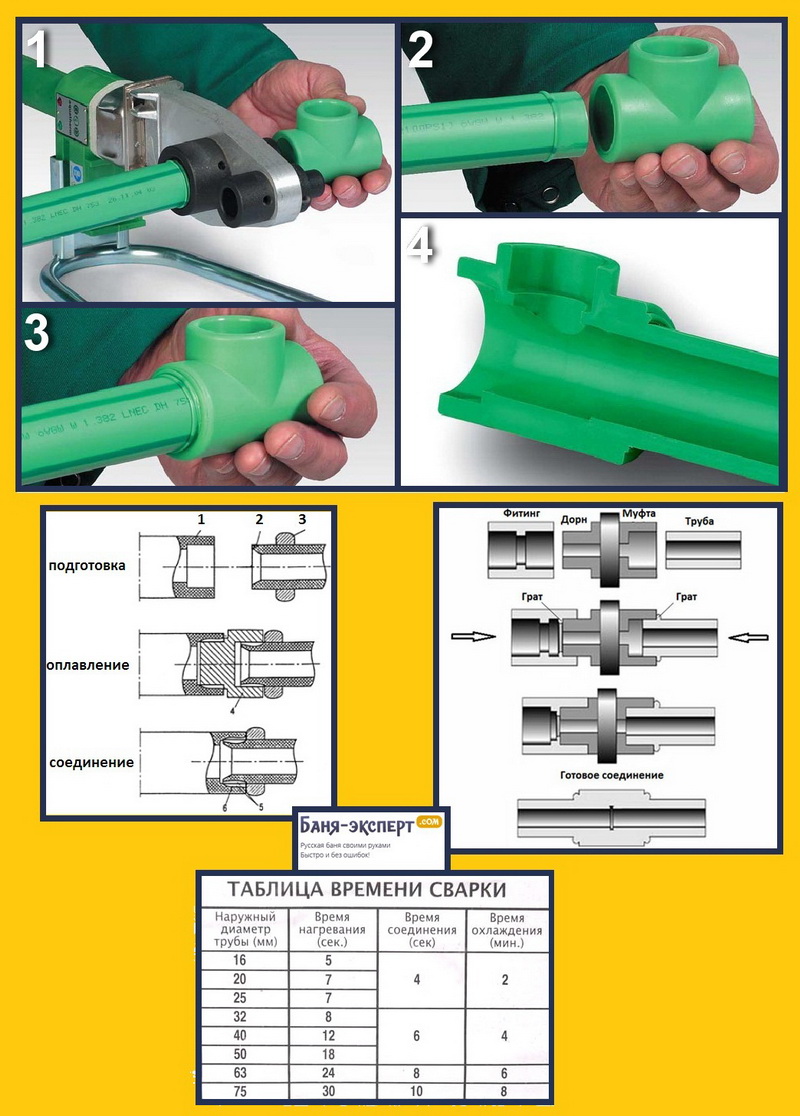

Монтаж отопительной системы из металлопластиковых элементов делается с помощью сварки. Особенность сварки армированных полипропиленовых труб состоит в том, что при соединении с фитингом предварительно приходится исключать возможность проникновения теплоносителя к слою алюминия на торце. Если не проводить эту операцию, то во время эксплуатации теплоноситель проникает между слоями алюминия и пластика и вызывает вздутие, а затем и прорыв верхнего защитного слоя.Технология сварки состоит из таких операций:

- Нарезка деталей по размеру.

- Зачистка торца от слоя алюминия.

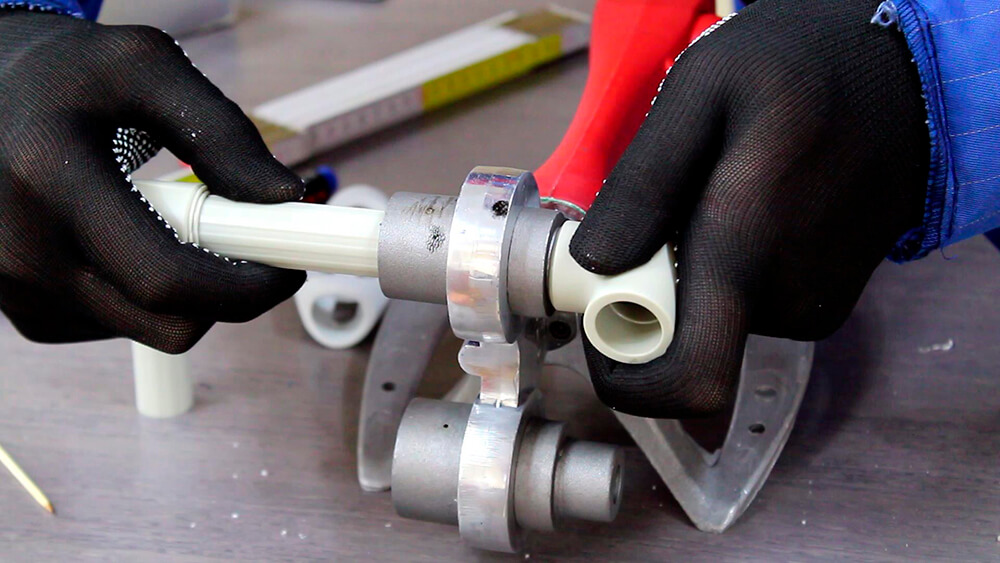

- Разогрев трубы и фитинга в специальном «паяльнике».

- Совмещение деталей до схватывания.

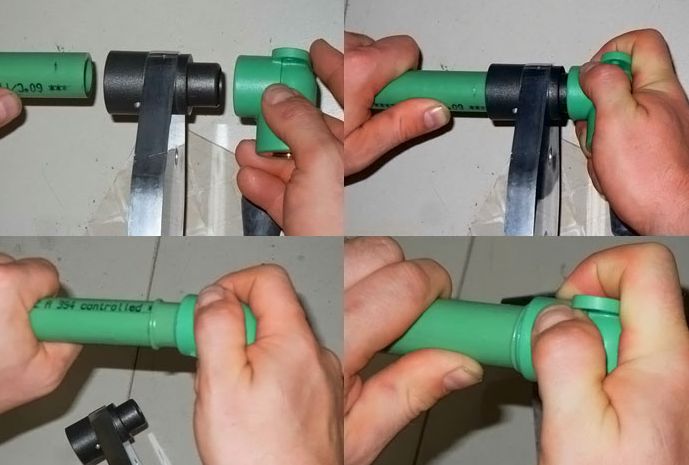

Зачистка защитного слоя пластика и алюминиевой фольги производится с помощью специальной муфты с ножами. Чтобы зачистить торец трубы с центральной армировкой, где внутренний и наружный слой полипропилена примерно равны по толщине, требуется специальный «торцеватель», выскабливающий алюминий между слоями пластика. В этом случае при сварке внутренний и наружный слой пластика на торце сплавляются вместе, надежно изолируя алюминий от теплоносителя.

Видео: «Монтаж пластиковых труб PPR-AL-PPR»

Что собой представляет устройство экструдера для пластика? Как с помощью данного устройства формируются изделия из пластмассы?

Какие преимущества формируют цену на жидкую пластмассу? Об этом, а так же о других характеристиках данного материала читайте в следующей статье.

Экструзионный акрил – современный широко применяемый в различных сферах материал. Подробнее о нем читайте далее

Производители полипропиленовых труб за рубежом и в России

Изготовлением полипропиленовых труб с алюминиевым армированием занимается множество компаний в разных странах мира, поэтому сделать рациональный выбор при покупке весьма непросто. Если поискать отзывы монтажников на форумах в интернете, можно составить рейтинг популярности этой продукции.

- Возглавляют список производителей полипропиленовых труб немецких фирм Banninger и Aquatherm — лучшие производители. За ними следуют Wefatherm и Rehau.

Немецкие трубы серии Stabi, считаются продукцией самого высокого качества, поэтому и стоимость их самая высокая. Эти изделия выдерживают температуру +130°С и давление до 20 бар.

Немецкие трубы серии Stabi, считаются продукцией самого высокого качества, поэтому и стоимость их самая высокая. Эти изделия выдерживают температуру +130°С и давление до 20 бар. - Второе место занимают изделия чешских компаний WAVIN EKOPLASTIK и FV-Plast. Отзывы об их качестве не менее восторженные, но все же немецким они уступают.

- На третьем месте находятся турецкие фирмы TEBO, Vesbo, Pilsa, Valtek, Kalde, FIRAT и Jakko. Свою продукцию они производят по немецкой технологии, но качество немецкому уступает. Так, при их эксплуатации не советуют поднимать температуру теплоносителя выше +95°С – их термостабильность ниже, чем у немецких. Иногда в сечении трубы компаний Pilsa и FIRAT бывают овальными, из-за чего их зачистку приходится повторять. Цены на эти изделия соответственно ниже.

- Четвертое место занимают китайские производители BLUE OCEAN и Dyzain. Продукция BLUE OCEAN достаточно высокого качества, хотя наружный диаметр может немного отличаться даже внутри одной партии. Отмечают и неточность наружной разметки. Изделия компании Dyzain не уступают европейским по качеству, но значительно дешевле, благодаря чему успешно продаются на российском рынке.

- Пятое место по популярности у российских производителей РВК, PRO AQUA, Santrade, Heisskraft и Политек. Изделия компании PRO AQUA превосходят аналогичные китайские по прочности в 1,6 раза, выдерживая давление до 79,5 бар, благодаря чему считаются высококачественной продукцией. Изделиям фирмы РВК дают низкую оценку из-за нестабильности размеров. Производимые по немецкой технологии в Московской области трубы Heisskraft считаются неплохой продукцией, хотя их стоимость значительно ниже, чем немецких. Качество изделий компании Политек оценивают, как «среднее», а продукция Santrade пока мало кому известна.

Российское производство армированных труб еще только начинает развиваться. В ближайшие годы отечественная продукция должна занять достойное место на российском и мировом рынках.

Как паять полипропиленовые трубы, армированные стекловолокном — Сайт міста Шепетівка (Шепетовка)

Полипропиленовые трубы пользуются огромной популярностью. Их высокие эксплуатационные характеристики, низкая стоимость и длительный срок службы являются весомыми конкурентными преимуществами. При использовании таких труб для транспортировки горячей воды, эксперты рекомендуют выбирать армированные стекловолокном изделия как более жесткие и устойчивые к тепловому расширению. У них чуть более высокая цена, по сравнению с обычными. Купить такую продукцию в Украине не сложно. Компания «ТРУБЕР» — крупный поставщик, которому доверяют частные лица и профессиональные организации. Рекомендуем посетить ее сайт https://truber.com.ua/g30951596-polipropilenovye-truby для заказа труб ППР.

Монтаж армированных стекловолокном полипропиленовых труб

Армированные стекловолокном полипропиленовые трубы часто называют стеклопластиковыми. Они представляют собой практический однородный материал, который может похвастаться тремя ключевыми преимуществами:

-

меньшим тепловым расширением;

-

повышенной жесткостью;

-

отсутствием необходимости в зачистке.

Несмотря на то, что цена таких труб немного выше, чем у армированных алюминием, но все больше людей отдают предпочтение именно им. Купить полипропиленовые элементы, укрепленные стекловолокном, сегодня можно во всех магазинах, реализующих товары для систем водо-, газо-, теплоснабжения.

Благодаря тому, что стекловолокно равномерно распределено внутри полипропиленовых труб и не представляет собой отдельного слоя, пайка таких изделий выполняется точно так же, как и элементов, не имеющих армирования.

-

обрезки элементов;

-

нагрева их в паяльнике;

-

жесткой фиксации руками;

-

затвердевания материала.

Чтобы заниматься монтажом в домашних условиях, вам придется купить специальные ножницы, паяльник (или утюг, как его еще называют), фитинги. Также пригодится карандаш, рулетка.

Компания «ТРУБЕР» — покупайте трубы по лучшим ценам

Если вы еще на нашли надежного поставщика полипропиленовых труб, армированных стекловолокном, у которого можно купить данную продукцию по максимально выгодным ценам, рекомендуем компанию «ТРУБЕР». Она уже много лет работает на украинском рынке и предлагает своим клиентам только лучшие решения для инженерных систем. Чтобы ознакомиться с ценами, перейдите на сайт интернет-магазина. Продукция поставляется с официальной гарантией. А сотрудники компании всегда готовы проконсультировать.

Как паять полипропиленовые трубы для отопления в труднодоступных местах правильно: видео-инструкция

Пластиковые трубы поучили невероятно широкое распространение в сантехнике благодаря множеству своих неоспоримых преимуществ. Одним из них является простота соединения отдельных полипропиленовых элементов посредством пайки.

Далее мы рассмотрим основные принципы выполнения такой задачи.

Как паять полипропиленовые трубы своими руками с помощью специальных инструментов

Технические особенности

Перед тем как паять трубы из полипропилена, следует ознакомиться с некоторыми нюансами, оказывающими значительное влияние на данный процесс.

Термостойкость

При какой температуре паять полипропиленовые трубы? Для ответа на этот вопрос можно выделить три основных температурных порога:

| Температура | Поведение полипропилена |

| 95 оС | Полное сохранение упругости, является рекомендованным производителями пределом нагрева |

| 140 оС | Потеря твёрдости и формы, размягчение материала |

| 260 оС | Начало перехода в жидкое агрегатное состояние – плавление |

Совет: не рекомендуется использовать пластиковые изделия при обустройстве трубопровода, предназначенного для отопления квартир в регионах с особо суровыми зимами.

При сильных морозах там возможна подача теплоносителей, температура которых превышает 95 градусов Цельсия, что может привести к возникновению аварийной ситуации.

Фото деформированных труб из полипропилена в результате воздействия высокой температуры

Из таблицы видно, какой температурой паять полипропиленовые трубы, их хватает разогреть до 260 оС, чтобы можно было осуществить соединение. Это достаточно низкий показатель, который несложно воспроизвести в домашних условиях с помощью специального инструмента, о котором мы поговорим немного позже.

Влияние теплового расширения

Тепловое расширение свойственно всем материалам, и пластик не является в этом случае исключением. А в случае с трубами его правильнее будет назвать удлинением, так как при нагревании они вытягиваются, провисая или принимая волнистый вид.

Как правильно паять полипропиленовые трубы, чтобы суметь избежать неприятных последствий теплового удлинения?

Для этого существует да метода:

- Использовать вместо обычных изделий армированные. Их деформирование в случае нагрева в пять раз меньше.

- Устанавливать в местах соединений П-образные элементы. Благодаря им всё сведётся к сближению «ножек» конструкции.

Пример применения П-образного элемента

Совет: рекомендуется использовать оба метода для большей эффективности, так как армирование не предотвращает удлинение, а лишь уменьшает его.

Особенности пайки армированных труб

Демонстрация армированного слоя

Как правильно паять трубы из полипропилена, имеющие армированный слой?

Это зависит в первую очередь от того, какой материал был использован для его создания:

- Стекловолокно паяется также как и обычные изделия.

- Алюминий нуждается в предварительной зачистке с помощью специального инструмента – шейвера. Если же усиливающий слой расположен в середине трубы, то для его удаления вам понадобится торцеватель.

Образец подходящего шейвера

Совет: следует помнить, что смысл приобретать армированные изделия имеет только в случае использования их в отопительной системе, так как они способны переносить больший температурный порог без деформаций. Для обустройства же канализации и водопровода их более высокая цена окажется неоправданной.

Приступаем к пайке

Но сначала давайте разберёмся, чем паять полипропиленовые трубы:

Инструменты

Паяльник для полипропиленовых труб

Самое главное значение, конечно же, имеет специальный паяльник, так как именно им вы и будете создавать соединения. Мощность самого простого подходящего для работы агрегата не превышает 800 Вт, а в комплекте имеются насадки для наиболее распространённых в бытовом использовании труб с сечениями 20, 25 и 32 мм.

Совет: не стоит тратить деньги на более мощные аппараты, так как данный показатель влияет только на время разогрева, а не качество пайки.

В труднодоступных местах больше подойдёт к использованию прямой паяльник

Также вам ещё понадобятся следующие принадлежности:

| Название | Назначение |

| Рулетка | Производить все необходимые замеры |

| Карандаш | Наносить разметку согласно произведённым замерам |

| Ножовка по металлу | Резать трубу на отрезки необходимой длины |

| Остро заточенный нож | Снимать фаску с края обрезанного изделия |

Совет: рекомендуется для резки использовать специальные ножницы-труборезы. Они одним движением производят ровный срез строго под прямым углом, что значительно экономит время и силы.

Ножницы для резки ПВХ труб

В случае если вы планируете работать с армированными изделиями, то обязательно обзаведитесь подходящим шейвером. Дорогой инструмент выбирать нет смысла, так как его стоимость обусловлена долговечностью, а вам для разового использования вполне достаточно будет и дешёвой модели.

Дорогой инструмент выбирать нет смысла, так как его стоимость обусловлена долговечностью, а вам для разового использования вполне достаточно будет и дешёвой модели.

Осуществление пайки

Теперь переходим непосредственно к вопросу, как запаять полипропиленовую трубу? Проверьте наличие всего необходимого под рукой и приступаем.

Шаг 1

Инструкция:

- Замеряем нужный отрезок, добавляем к нему 20 мм, которые, несомненно, оплавятся в процессе работы.

Нанесение разметки карандашом

Шаг 2

- Отрезаем точно по намеченной линии.

Порезка трубы специальными ножницами

Шаг 3

- Устанавливаем в паяльник подходящую насадку и ждём её разогрева.

Паяльник с насадкой греется до нужной температуры

Шаг 4

- Срезаем фаску с внешней стороны трубы и с внутренней стороны фитинга. Если этого не сделать, то оплавленные края могут задраться, что сделает соединение не пригодным к эксплуатации.

Шаг 5

- Шейвером снимаем армированный слой. Для этого вставляем изделие в прибор и несколько раз проворачиваем.

Обработка армированной пластиковой трубы шейвером

Шаг 6

Процесс плавления пластика паяльником

Шаг 7

- После того как материал начал плавиться вынимаем изделия и плотно соединяем их до упора.

Совет: ни в коем случае не проворачивайте трубу в момент соединения. Это приведёт к появлению складок и нарушению целостности структуры.

Шаг 8

- Держим конструкцию около пятнадцати секунд, после чего работу можно считать завершённой.

Осуществление спайки

Совет: в случае образования на насадке остатков пластика не рекомендуется убирать их ножом, так как вы им можете повредить хромированную поверхность. Лучше включите паяльник и аккуратно, чтобы не обжечься, снимите капли ветошью.

Заключение

Как научиться паять полипропиленовые трубы? Ознакомиться со всеми вышеприведёнными рекомендациями и правилами, после чего проверить их на практике. После этого, вы можете быть уверены, что в бытовых объёмах отлично справитесь с прокладкой пластикового трубопровода.

После этого, вы можете быть уверены, что в бытовых объёмах отлично справитесь с прокладкой пластикового трубопровода.

Готовые соединения полипропиленовых труб

Видео в этой статье предоставит вашему вниманию дополнительные материалы, имеющие непосредственное отношение к изложенной теме.

Удачного вам выполнения монтажных работ!

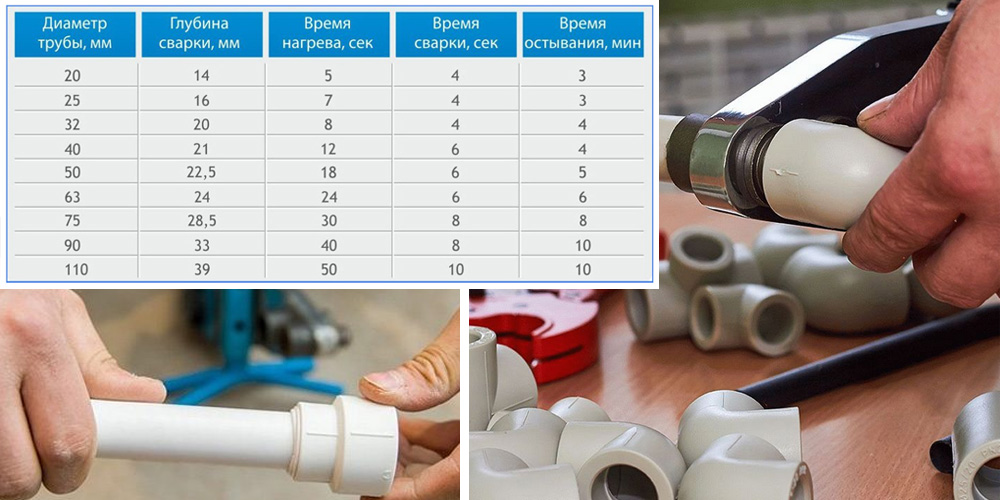

При какой температуре паять полипропиленовые трубы

От того, насколько точно подобрана температура пайки при проведении работ по монтажу полипропиленовых труб, зависит качество и долговечность готовых коммуникаций. Помимо этого необходимо учесть как длительность нагрева материала, так и продолжительность его остывания. В материале представлена таблица, позволяющая понять, при какой температуре паять полипропиленовые трубы 20 мм, 25 мм и т.д.

Правильный подбор показателей будет способствовать повышению надёжности мест стыков. Если не соблюдать установленные требования, их прочность будет гораздо ниже, а сама коммуникация прослужит меньше.

Типы полипропилена и его особенности

В ходе изготовления полипропиленовых труб могут использоваться различные типы полимеров. Каждый из них подходит для эксплуатации в определённом температурном режиме. Это может быть:

- PN10. Выдерживает температуру не выше +40 °C, поэтому изделия из него предназначены лишь для трубопроводов холодного водоснабжения.

- PN16. Используется в сетях с температурным режимом до +60 °C.

- PN20. Является универсальным типом, подходящим для прокладки труб как холодного, так и горячего водоснабжения. Выдерживает до +95 °C, но с условием, что данное максимальное значение достигается только на непродолжительное время.

- PN25. Может использоваться в условиях продолжительного воздействия температуры свыше +95 °C.

При несоблюдении вышеуказанных требований и температуры пайки полипропиленовых труб, изделия быстро начнут деформироваться и изнашиваться. Также большое значение имеет и давление, на которое рассчитаны трубы из полипропилена конкретной марки. Вследствие этого выбор изделий для прокладки коммуникаций по принципу «что подешевле» не допустим. Результаты подобного подхода к делу могут быть самыми печальными: от возникновения протечки до разрыва трубопровода.

Также большое значение имеет и давление, на которое рассчитаны трубы из полипропилена конкретной марки. Вследствие этого выбор изделий для прокладки коммуникаций по принципу «что подешевле» не допустим. Результаты подобного подхода к делу могут быть самыми печальными: от возникновения протечки до разрыва трубопровода.

Диаметр труб подбирается исходя из текущих требований и гидравлических расчётов. Представленная на рынке линейка размеров позволяет покрыть любые потребности. Для использования в домашних условиях чаще всего достаточно изделий диаметром до 40 мм. С большими домашнему мастеру сталкиваться практически не приходится – они предназначены для магистралей.

Цветные полипропиленовые трубыРазличие труб по цвету никак не говорит об их технических характеристиках. Но наличие цветных полос даёт полезную информацию, помогающую не перепутать различные марки изделия при проведении монтажа: синяя полоска говорит о том, что труба предназначена только для холодного водоснабжения, красная – подходит и для горячего. Лучше конечно ориентироваться на буквенно-цифровую маркировку, как более информативную.

Пайка полипропиленовых труб

В ходе проведения пайки концы полипропиленовых труб нагреваются, в результате чего содержащийся в них полимер размягчается. При соединении разогретых таким образом изделий возникает процесс, называемый диффузия. Молекулы взаимно проникают друг в друга, что приводит к самопроизвольному выравниванию их концентрации и созданию прочной молекулярной связи. Таким образом, спайка получается достаточно надёжной и герметичной. Однако при несоблюдении температурного режима диффузия происходит неравномерно или с нарушениями, поэтому качество такого стыка получается низким.

Неправильная пайка полипропиленовых трубВнимание! Лучше паять строго указанное время, иначе излишний перегрев изделий повлияет также пагубно, как и недогрев. Детали деформируются, повреждается их геометрия, на внутренней стороне швов образуются наплывы.

Последнее приводит к тому, что на месте стыка диаметр трубы уменьшается, а это серьёзно сказывается в дальнейшем на напоре воды.

Продолжительность воздействия паяльником на концы полипропиленовых труб напрямую зависит от их диаметра. Также нужно учитывать условия внешней среды. Проводить работы допускается при температуре воздуха не ниже -10 °C и не выше +90 °C.

Влияние внешней среды на процесс спайки может быть достаточно сильным. Дело в том, что между снятием с паяльника труб и их стыковкой проходит определённое время, за которое они начинают остывать. Чем ниже температура воздуха, тем быстрее это происходит, и тем хуже становится качество шва. Чтобы исправить положение, рекомендуется немного увеличивать продолжительность нагрева изделий. Если диаметр труб равен 20 мм и более, надо паять при температуре окружающей среды строго выше 0 °C.

При какой температуре паять полипропиленовые трубы

Приведённая далее таблица наглядно демонстрирует зависимость времени нагревания и охлаждения от диаметра трубы.

Оптимальной температурой паяльника для соединения полипропиленовых труб считается 260 °C. Допустимо увеличивать этот показатель до 280 °C, но следует помнить, что в этом случае наружный слой полимера будет прогреваться больше внутреннего, и качество шва несколько ухудшится.

Спайка труб, армированных стекловолокном, производится с теми же показателями. Перед началом работы их необходимо обработать шейвером, чтобы снять наружный армированный слой.

Разобравшись, сколько паять полипропиленовые трубы, стоит обратить внимание на следующие особенности работы:

- Недопустимо нарушать порядок проведения работ, когда исполнитель пропускает последний стык по причине невозможности установки паяльника между трубами. Это приводит к появлению деформации и статического напряжения.

- Отдельные детали нельзя нагревать последовательно. Их температура во время стыковки должна быть одинаковой, иначе процесс диффузии пройдёт неравномерно.

- Между местом спайки и паяльником не должно быть большого расстояния, чтобы исключить потери тепла. Оптимально – до 1,4 м.

Соблюдение соответствия температурного режима установленным технологическим требованиям и использование качественного паяльника являются залогом высокого качества производимых работ. Готовые коммуникации прослужат продолжительное время, а возникновение проблем в процессе эксплуатации сведётся к минимуму.

Загрузка…

Поделиться:

Похожие записи:

Полипропиленовые трубы — температура эксплуатации и другие особенности

В наши дни пластик считается наиболее предпочитаемым материалом для обустройства жилища. Самая современная его разновидность – полипропилен, который идеально подходит для создания напорных отопительных систем и систем водоснабжения.

В отличие от стали полипропилен устойчив к большому количеству реагентов, надежен и прост в эксплуатации. Более того, осуществить монтаж труб можно самостоятельно, без помощи специалиста. Монтируются трубы пайкой, т.е. благодаря нагреву элементов. Соединение, получаемое в процессе нагрева, отличается особой прочностью и герметичностью.

Различают три типа:

- Трубы с различной толщиной стенок

- Трубы с армированием

- Трубы, которые подходят для давления с показателем 10, 16, 20 атмосфер.

Важным моментом при выборе полипропиленовых труб является то, какую температуру они способны выдерживать. Некоторые изготовители труб гарантируют пятидесятилетний срок эксплуатации, даже при максимальной температуре 95 градусов. Однако продолжительность срока службы также зависит и от другого фактора – давления.

Если давление будет низким, а температура напротив высокой или же наоборот, то труба прослужит довольно долго, но если оба показателя высокие, тогда срок эксплуатации сократится. Для увеличения срока службы труб важно, чтобы давление не превышало 6 атмосфер, а температура не была выше 75 градусов.

Для увеличения срока службы труб важно, чтобы давление не превышало 6 атмосфер, а температура не была выше 75 градусов.

Самые надежные в плане эксплуатации армированные трубы акватерм (из материала Fusiolen) — температура, которую они могут выдерживать, достигает 120 градусов. Однако нельзя, чтобы такая температура была постоянной, ведь это значительно снижает срок службы трубы.

При температуре 175 градусов происходит плавление полипропиленовых труб, даже армированных. Но если температура трубы немного ниже отметки плавления при максимальном давлении, полипропиленовая труба без армирования лопнет, а с армированием такого не произойдет.

Трубы из полипропилена имеют массу преимуществ. Это высокая теплопроводность, отменная звукоизоляция, гигиеничность, долговечность, малый вес, прочность, отсутствие электрической проводимости, прекрасная технологичность, а также быстрый и легкий монтаж, не требующий особых усилий.

Полипропиленовые трубы превосходно себя зарекомендовали на современном строительном рынке, что одновременно с невысокой стоимостью делает их самыми востребованными. Качество исходных материалов и правильный монтаж – гарантия длительного срока эксплуатации.

Подводя итог, можно составить таблицу особенностей температуры.

Таблица особенностей эксплуатации полипропиленовых труб при различной температуре.

|

Температура |

Особенность |

|

свыше 120 градусов |

Разрыв или плавление трубы |

|

от 95 до 120 градусов |

Критическая температура, трубы выдерживают кратковременно. |

|

95 градусов |

Срок службы от 20 до 40 лет |

|

от 75 до 95 градусов |

Срок службы от 40 до 50 лет |

|

до 75 градусов |

Срок службы более 50 лет |

Минимальные сроки поставки

Весь ассортимент хранится на нашем складе в Москве, благодаря этому, мы можем поставить продукцию в самые кратчайшие сроки. По Москве — в день оплаты, при наличии продукции на нашем складе или в течении нескольких дней при их отсутствии.

По Москве — в день оплаты, при наличии продукции на нашем складе или в течении нескольких дней при их отсутствии.

Так как наша компания представитель завода aquatherm GmbH — мы можем организовать быструю поставку из за границы даже сверх крупных объемов.

Купить полипропиленовые трубы

Что бы купить систему трубопроводов, пришлите нам спецификацию объекта или непосредственное количество необходимых труб и фитингов.

В большинстве случаев все продукция будет находится на нашем складе в Москве и Вы получите самые минимальные сроки поставки.

Пайка полипропиленовых труб своими руками (видео)

Монтаж полипропиленового водопровода в квартире производится с помощью сварочного аппарата (паяльник) с насадками различного диаметра и ножниц для резки труб (труборез).

полипропиленовые трубы и фитинги

9 обязательных правил при монтаже разводки из этого материала:

- Поверхности сварочного аппарата (паяльника) и насадок имеют тефлоновое покрытие, в процессе эксплуатации оберегайте их от царапин, ударов.

- Материал и оборудование, если внесёны с мороза, выдержать до комнатной температуры, только после этого приступайте к работе — это обязательное условие.

- Труба и фитинги должны быть чистыми и сухими (при необходимости обезжирить или протереть ветошью).

- Срез необходимо делать перпендикулярно оси трубы.

- На паяльнике выставляете температуру равную 280 градусов, как погаснут контрольные лампы можно приступать к спаиванию.

- Труба вставляется во внутреннюю сторону насадки, а фитинг на наружную. Лёгким усилием, ровно, плавно насадить. На трубе появится характерный валик, во избежание заужения давление прекратить, выдержать рекомендуемое данному диаметру трубы время, снять и соединить друг с другом, плавно вводя трубу в фитинг. Ни в коем случае не вращать.

Выровнять. Я ещё и наплыв приминаю (красивее получается).

Выровнять. Я ещё и наплыв приминаю (красивее получается). - Момент, когда снял с насадки и соединил между собой, называется технологическая пауза. Она должна быть, как можно короче. Повторюсь, если по оси, соединил не ровно — не вращать! Лучше перепаять затратив другой фитинг, иначе будет протечка. Выдержать пока, так сказать «схватится». Существует руководство, которого необходимо придерживаться, в нём указаны: глубина варки, время нагрева, время соединения и остывания. Для труб разного диаметра эти параметры различны. Поставляется сие руководство в комплекте со сварочным аппаратом.

- На разогретые поверхности ни в коем случае не допустимо попадание воды, попадёт хоть капля — будет протечка. Бывает попадают ворсинки льна, но из-за короткой технологической паузы возможности их убрать нет времени, как ни странно протечки по стыку нет, но желательно это не допускать, кто знает, как это место поведёт себя лет через десять.

- Во время монтажа будьте внимательны: даже самое лёгкое прикосновение открытым участком кожи к паяльнику, даёт серьёзный ожог. При монтаже ни в коем случае не допустимо, по этой причине присутствие детей.

При соблюдении этих рекомендаций, успех обеспечен.

На фото паяльник, которым пользуюсь. Стоимость его не велика, а деньги затраченные на его приобретение перекрыл с лихвой.

паяльник и труборез

Посмотрите, как я сделал разводку в этом видео:

В рамках статьи всего не опишешь.

Подробный процесс по монтажу водопровода можно прочесть в моей электронной книге, она бесплатна, необходимо лишь ввести данные своей электронной почты. Уверен, книга — достойное пособие по этой работе, и не важно из какого материала.

Заинтересовавшемуся этой статьёй, не лишним будет знать:

А так ли прост монтаж полипропиленовых труб (видео)?

Надёжные краны для водопровода.

Надёжный электроинструмент для монтажа.

Если возникли какие вопросы, или есть дополнения прошу в комментарии. Гостям блога рекомендую подписаться на получение анонсов статей себе на почту, форма откроется при прокрутке страницы вниз.

А у меня на этом сегодня всё, успехов в монтаже, с уважением Андрей.

Если информация будет полезна друзьям, клик по иконке соцсети.

Поделиться с друзьями в сети:

1

Похожие статьи

Общие инструкции по пайке полипропиленовых конденсаторов

Автоматизированные системы измерения температуры пайки:

Компактный полипропиленовый конденсатор небольшого размера очень чувствителен к нагреванию, так как температура стеклования этого диэлектрика составляет приблизительно 115 ° C. Следует отметить, что предварительное нагревание в некоторых системах с инфракрасными обогревателями может привести к повышению температуры платы более чем на + 140 ° C. Оператор должен знать и измерять температуру поверхности перед обработкой платы.Температура поверхности полипропиленового конденсатора не должна превышать 110 ° C, а время предварительного нагрева при этой температуре поверхности ограничивается максимум одной (1) минутой. Температура пайки волной припоя не должна превышать 260ºC, а время пайки волной должно быть ограничено максимум 4 (четырьмя) секундами. Процесс должен обеспечивать, чтобы температура корпуса конденсатора оставалась ниже предела 110 ° C. Примечание: если требуется вторичный процесс пайки, должно быть достаточно времени, чтобы снизить температуру поверхности конденсатора до температуры окружающей среды или 25ºC.На рынке представлено множество систем, и профили пайки волной пайки различаются от системы к системе. Оператор должен проанализировать и проверить совместимость системы до обработки платы.

Прочие рекомендации по пайке:

Отверждение клея платы не должно превышать максимальных пределов пайки или безопасной рабочей температуры конденсатора.

Корпус конденсатора не должен находиться в прямом контакте с печатной платой; Рекомендуется гнутый изгиб свинца.

Другие компоненты не должны напрямую контактировать с конденсатором во время пайки волной припоя.

Расплавленный припой не должен касаться каких-либо частей корпуса конденсатора во время обработки.

Если используется водная очистка, конденсатор должен иметь конструкцию «Mod A» (влагостойкий корпус) и обеспечивать соответствующее охлаждение после процесса пайки волной припоя.

Температура пайки при ручной пайке:

Полипропиленовые конденсаторы также могут быть легко повреждены при ручной пайке. Следует соблюдать осторожность при выборе паяльника / жала.Утюг / жало должно быть достаточно большим, чтобы обеспечить процесс пайки, но при этом достаточно маленьким, чтобы предотвратить повреждение конденсатора. По возможности следует использовать радиаторы (в точке выхода вывода из корпуса конденсатора).

TC0807

Статус исследованияэволюции микроструктуры и свойств бессвинцовых композитных припоев на основе Sn .Производство бессвинцовых композитных припоев на основе Sn путем добавления наночастиц является одним из эффективных способов улучшения свойств. В этой статье рассматривается недавний прогресс исследований бессвинцовых композиционных припоев на основе Sn с обобщением соответствующих результатов в репрезентативных результатах Sn-Ag-Cu (SAC), Sn-Bi и других многоэлементных бессвинцовых композитных материалов. припойные сплавы. В частности, суммировано влияние добавленных наночастиц на эволюцию смачиваемости, морфологию микроструктуры и механические свойства бессвинцовых композиционных припоев на основе Sn.Есть надежда, что эта статья может дать некоторые полезные предложения по разработке новых бессвинцовых композитных припоев на основе Sn.

Кроме того, предлагаются существующие проблемы и будущие тенденции развития использования новых новых бессвинцовых композиционных припоев на основе Sn.

Кроме того, предлагаются существующие проблемы и будущие тенденции развития использования новых новых бессвинцовых композиционных припоев на основе Sn.1. Введение

В последние десятилетия применение традиционного припоя из бинарных сплавов Sn-Pb в электронном и электрическом поле постепенно запрещалось из-за токсичности свинцового (Pb) элемента [1, 2].Pb — это элемент тяжелого металла, который серьезно угрожает здоровью человека, особенно росту и интеллектуальному развитию детей грудного и раннего возраста. Следовательно, мировые исследователи уделяли много внимания исследованию новых бессвинцовых припоев. Был изготовлен ряд бессвинцовых припоев на основе Sn, которые в основном состоят из припоев серии Sn-Ag-Cu (SAC), Sn-Bi, Sn-Zn и Sn-Cu [3]. Однако такие недостатки, как относительно плохая смачиваемость, более высокая температура пайки, укрупнение интерметаллических соединений (IMC) и неудовлетворительные механические свойства по сравнению с припоем Sn-Pb, препятствовали их популяризации и применению [4, 5].Кроме того, в связи с уменьшением размеров паяных соединений и ухудшением условий эксплуатации (радиационное состояние, коррозионная среда и удар при падении), многие меры были приняты для улучшения свойств бессвинцовых припоев на основе Sn [6, 7]. Следовательно, следы легирующих элементов (Ni [8–10], Mn [11], Bi [12], Co [13, 14], Cr [15], Al [9], Sb [10], Fe [16] ], а редкоземельные элементы (RE) [17, 18]) вводятся в бессвинцовый припой на основе Sn для улучшения комплексных свойств.Более того, с популярностью и использованием технологии изготовления материалов нанометрового размера, нанометровые частицы легируют бессвинцовым припоем на основе Sn для улучшения комплексных свойств, например нанометрового оксида (Al 2 O 3 [19–21] , BaTiO 3 [22], Y 2 O 3 [23], TiO 2 [24–27] и ZrO 2 [28, 29]), нанометровый карбид ([30, 31 ]), нанометровые ИМС (Cu 6 Sn 5 [32–34]) и нанометровые материалы на основе углерода (углеродные нанотрубки (УНТ) [35–37], графен [38–40] и фуллерены [41]). –43]).Вообще говоря, добавление наночастиц действует как усиливающая фаза в бессвинцовых композитных припоях на основе Sn. Затем надежность композитных паяных соединений улучшилась в экстремальных условиях, и возможные применения бессвинцовых композитных припоев на основе Sn в основном включали космические аппараты в глубоком космосе при криогенных температурах и условиях излучения [44].

–43]).Вообще говоря, добавление наночастиц действует как усиливающая фаза в бессвинцовых композитных припоях на основе Sn. Затем надежность композитных паяных соединений улучшилась в экстремальных условиях, и возможные применения бессвинцовых композитных припоев на основе Sn в основном включали космические аппараты в глубоком космосе при криогенных температурах и условиях излучения [44].

Исследования бессвинцового композитного припоя на основе Sn все еще находятся в стадии исследований. И исследования свойств композиционных припоев на основе Sn разрознены, а результаты соответствующих экспериментов разрознены, и даже некоторые выводы противоречивы.Таким образом, необходимо подвести итоги исследований характеристик бессвинцового композитного припоя на основе Sn за последние десятилетия. Обзор призван суммировать влияние включения различных наночастиц на характеристики (смачиваемость, микроструктуру и механические свойства) бессвинцовых композиционных припоев на основе Sn в последних исследованиях, а затем предоставить некоторые предложения для будущих исследований.

2. Основы подготовки

2.1. Типичное добавление

Типичные добавки в бессвинцовые композиционные припои на основе Sn можно разделить на три типа, а именно: составные, нереактивные и реактивные наночастицы, в зависимости от того, происходили ли металлургические реакции между добавленными наночастицами и матрицей припоя во время оплавления. цикл или старение, подробности приведены в таблице 1 [45].Для инертных добавок металлургическая реакция между добавкой и припоями отсутствует. Следовательно, во время цикла оплавления и обслуживания не происходило явлений роста и укрупнения. Однако возникновение реактивного смачивания между добавками и припоем затруднено. Следовательно, добавки всегда выдавливаются из-за межфазной энергии во время процесса орошения. Затем возникла ошибка между разработанным дополнением и фактическим существующим контентом.В настоящее время активно исследуются реактивные добавки. Для этого типа добавок легко может возникнуть металлургическая реакция между добавками и припоями. Кроме того, в паяных соединениях существуют добавки в виде IMC. Тем не менее, существующий IMC, образованный между добавками и припоем, станет большим в течение периода эксплуатации, что приведет к ухудшению механических свойств. Более того, новые добавки, такие как эпоксидная смола, фуллерены и УНТ с металлическим покрытием, могут быть сохранены в форме соединения с припойной подложкой, которая имеет стабильные физические и химические свойства, и трудно производить грубый рост в течение периода. обслуживания.Однако электрические свойства припоев могут быть нарушены из-за плохой теплопроводности. Более того, стоимость изготовления является проблемой для новых включений из-за сложных процессов приготовления.

Для этого типа добавок легко может возникнуть металлургическая реакция между добавками и припоями. Кроме того, в паяных соединениях существуют добавки в виде IMC. Тем не менее, существующий IMC, образованный между добавками и припоем, станет большим в течение периода эксплуатации, что приведет к ухудшению механических свойств. Более того, новые добавки, такие как эпоксидная смола, фуллерены и УНТ с металлическим покрытием, могут быть сохранены в форме соединения с припойной подложкой, которая имеет стабильные физические и химические свойства, и трудно производить грубый рост в течение периода. обслуживания.Однако электрические свойства припоев могут быть нарушены из-за плохой теплопроводности. Более того, стоимость изготовления является проблемой для новых включений из-за сложных процессов приготовления.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Приготовление и экспериментальный метод композиционного припоя

В настоящее время методы изготовления композиционного припоя в основном состоят из механического смешения и синтеза на месте. Chen et al. [46] изготовили новый SAC305 с добавлением бессвинцового композитного припоя с никелевым покрытием из графеновых нанолистовых материалов методом порошковой металлургии. В эксперименте GNS с никелевым покрытием готовят в три этапа: (1) диспергирование GNS с помощью ультразвука, (2) активация и сенсибилизация GNS и (3) никелирование методом химического восстановления, как показано на рисунке. 1.Затем порошки припоя SAC305 были равномерно перемешаны с нанолистами Ni-GNS в шаровой мельнице в течение 20 часов со скоростью 180 об / мин. Затем прессованные заготовки припоя спекаются в условиях вакуума. Наконец, из спеченных припоев были раскатаны припойные фольги толщиной около 200 мкм мкм. Подобный метод изготовления также принят Ходабахши и др. [47], как показано на рисунке 2. Shen et al. [48] изготовили композитные припои Sn-3.5Ag методом синтеза in situ.Сначала в вакуумной печи готовят отливку слитка припоя; затем композитные припои Sn-3.5Ag изготавливаются путем быстрого затвердевания.

При разработке новых припоев смачиваемость припоев является важным показателем. В настоящее время смачиваемость припоев всегда оценивается по показателям площади растекания, угла смачивания и коэффициента растекания. В эксперименте по распространению припой определенного качества помещается в центр основного металла, затем нагревается в печи и выдерживается в течение нескольких минут.После нагрева образцы вынимаются и охлаждаются естественным путем до комнатной температуры. Площадь разбрасывания рассчитывается с помощью программного обеспечения Image-Pro plus после получения изображения морфологии разбрасывания с помощью цифровой камеры. Угол смачивания и коэффициент растекания всегда получают с помощью метода непрямого эксперимента, схематическая диаграмма механизма измерения которого показана на рисунке 3, где припой предполагается сферическим по диаметру. Коэффициент растекания припоев можно определить по формуле [49] где — коэффициент растекания, представляет собой влажный угол и — диаметр припоя, принятого в виде сферы, которая выполняется как где представляет собой вес припоя, и — веса паяного соединения и подложки, соответственно, и — плотность композитного припоя, которая может быть выражена как где представляет собой высоту композитного припоя, которая может быть определена как где представляет собой толщину композитного паяного соединения после пайки и представляет собой толщину подложки.

3. Развитие микроструктуры и свойств

3.1. Припой Sn-Ag-Cu

Sn-Ag-Cu является лучшей заменой припоя Sn-Pb. Однако из-за миниатюризации электронных компонентов и ухудшения условий эксплуатации повышаются требования к комплексным свойствам припоев SAC [62–64]. Поэтому было предпринято множество мер для повышения комплексных характеристик припоев SAC. И меры добавления элементов сплава [12], оксида [65], нанометровых металлических частиц [66, 67], углеродных нанотрубок (УНТ) [37, 68] и графена [39] в простой припой доказали свою эффективность). быть полезными методами для изменения микроструктуры и механических свойств.

3.1.1. Смачиваемость

Хорошо известно, что смачиваемость является важным показателем для оценки свойств припоев в области электронных корпусов. Следовательно, смачиваемость припоев также изучается как важный критерий оценки способности к пайке. Что касается новых композитных припоев в электронных корпусах, большинство исследований подтвердили, что добавление следовых количеств нанометровых частиц к припойной подложке в некоторой степени повлияет на смачиваемость припоев.Композитные припои SAC- x ZnO были изготовлены с частицами ZnO в диапазоне от 0 до 2,0 мас.% Qu et al. [49]. Они отметили, что смачиваемость припоев улучшилась за счет добавления наночастиц ZnO, а оптимальное легирование составляло 0,5 мас.%. Влияние наночастиц Al 2 O 3 на смачиваемость припоев SAC0307 было исследовано Тикале и Прабху [21]. Было обнаружено, что площадь растекания композитного припоя SAC0307- x Al 2 O 3 улучшилась на 15-40% с диапазоном добавок от 0.От 01 до 0,5 мас.%, Как показано на фиг. 4. Gu et al. [55] продемонстрировали, что смачиваемость композитного материала SAC107- x Fe 2 O 3 улучшилась из-за легирования наночастиц Fe 2 O 3 , а смачиваемость сначала увеличилась, а затем уменьшилась с увеличением количества легированных примесей. Fe 2 O 3 Содержание наночастиц. Кроме того, они также подтвердили, что размер наночастиц Fe 2 O 3 может влиять на смачиваемость SAC105-0.Композитный припой 5Fe 2 O 3 . Они отметили, что смачиваемость композитного припоя SAC105-0.5Fe 2 O 3 уменьшалась, когда размер легированных наночастиц Fe 2 O 3 изменялся с 20 нм до 200 нм; детали показаны на рисунке 5 [54]. Sun et al. [69] указали, что легирование наночастиц Al не оказывает заметного влияния на температуру плавления припоя SAC105. Однако смачиваемость модифицированного припоя SAC105, очевидно, улучшилась, и оптимальное содержание добавки наночастиц Al составляло 0.1% масс.

Sharma et al. [39] исследовали влияние включения графеновых нанопластинок (НЧЗ) на эволюцию смачиваемости припоев SAC305. Они отметили, что композитный припой SAC305-0,05 вес.% Имеет оптимальную смачиваемость по сравнению с обычным припоем SAC305, как показано на рисунке 6. Chen et al. [41] исследовали влияние включения фуллеренов (FNS) на эволюцию смачиваемости припоев SAC305. Они указали, что включение FNS может улучшить смачиваемость композитного припоя SAC305-FNS, судя по краю контакта.Как упоминалось выше, был сделан вывод, что включение может повлиять на смачиваемость припоев, и соответствующие обобщенные данные приведены в Таблице 2.

| |||||||||||||||||||||||||||||||||||||||

3.1.2. Микроструктура композитных паяных соединений

На микроструктуру припоев могло повлиять добавление нанометровых частиц, что привело к улучшению механических свойств композитных припоев. Добавление нанометровых частиц обеспечивает множество точек зародышеобразования, что приводит к совершенствованию IMC в матрице припоя; затем механические характеристики композитного припоя повысились.Дэйли и др. [72] продемонстрировали, что размеры β -Sn и IMC уменьшились, очевидно, из-за легирования наноразмерных частиц ZnO в припой SAC305. И эволюция микроструктуры композитного припоя SAC305-ZnO была в основном связана с эффектом зародышеобразования наночастиц ZnO. Qu et al. [49] указали, что включение частиц ZnO может уменьшить толщину слоя IMC в качестве припоя и скорость роста межфазного слоя IMC во время старения. Изменение морфологии слоя IMC композитных паяных соединений и гладких паяных соединений SAC305 во время старения было различным, как показано на рисунке 7.Кроме того, пустоты и трещины появились на простом паяном соединении SAC305 с увеличением времени старения. Однако в композитных паяных соединениях SAC305-ZnO не было явных пустот и трещин. Более того, о подавленном эффекте роста слоя IMC из-за добавления частиц ZnO также сообщили Peng et al. [53, 73]. Тикале и Прабху [21] изучали влияние включения наночастиц Al 2 O 3 с различным содержанием на эволюцию микроструктуры паяных соединений SAC0307 / Cu при многократном оплавлении, как показано на рисунке 8.Они отметили, что морфологические характеристики Cu 6 Sn 5 трансформировались из столбчатой формы в округло-гребешок, а Ag 3 Sn также трансформировались из морфологии удлиненной формы в ультратонкую сфероидальную форму. Было обнаружено, что легирование наночастиц Al 2 O 3 ингибировало рост IMC, как показано на рисунке 9. Кроме того, ингибирующий эффект на рост IMC паяного соединения SAC из-за добавления наночастиц также продемонстрировано Zhao et al.[74] и Gain et al. [75]. Wu et al. [76] исследовали влияние взаимодействия Pr и наночастиц оксида алюминия на трансформацию микроструктуры припоя SAC0307. Было обнаружено, что морфологическая особенность сплава Cu 6 Sn 5 в сплаве композиционных припоев SAC0307-0.06Pr-0,03 мас.% Al 2 O 3 изменилась с длинной полосы на форму короткого стержня, так как показано на рисунке 10 [76]. Кроме того, как размер, так и морфология Cu 6 Sn 5 изменились с увеличением содержания добавки Al 2 O 3 до 0.06 мас.%.

Tang et al. [25, 77, 78] систематически изучали влияние наночастиц TiO 2 на эволюцию роста IMC композитных паяных соединений SAC305- x TiO 2 . Они указали, что легирование наночастиц TiO 2 оказывает положительное влияние на ингибирование роста слоев IMC, и толщина IMC быстро увеличивается с увеличением времени изотермического старения и температуры [77]. Более конкретно, на рост слоя Cu 6 Sn 5 , очевидно, повлияло добавление наночастиц TiO 2 , и нет очевидного влияния на изменение слоя Cu 3 Sn и оптимальное добавление TiO . 2 наночастиц было 0.1 мас.% С учетом подавляющего воздействия на рост слоя ИМС [78]. Подобный ингибирующий эффект внедрения наночастиц TiO 2 в припой SAC на рост слоя IMC доказан и другими исследователями [26, 27, 79]. Кроме того, другие оксиды, такие как Fe 2 O 3 [54, 55], CeO 2 [57, 65], SrTiO 3 [80], ZrO 2 [29] и La 2 O 3 [56], легируют в припойные сплавы SAC для корректировки микроструктуры, а затем в конечном итоге изменяют механические характеристики.Соответствующие исследования показали, что все перечисленные выше оксиды оказывают положительное влияние на подавление укрупнения ИМС. Помимо оксида, карбид наночастиц TiC и SiC также добавляют для корректировки микроструктуры припоя SAC [30, 31, 81].

Некоторые частицы металлических нанометров также были включены в припой SAC. Sun et al. [69] подтвердили, что добавление наночастиц Al может улучшить микроструктуру композитного припоя SAC105- x Al.Скорость роста IMC в паяном соединении SAC105- x Al / Cu снизилась по сравнению с таковым в простом паяном соединении SAC105 / Cu во время старения. Эффект ингибирования скорости роста IMC в паяных соединениях SAC / Cu также наблюдался из-за добавления наночастиц Mo [67], Cu [82] и алмаза [58].

Кроме того, некоторые исследования также доказали, что включение GNS или CNT может изменить микроструктуру припоя SAC. Хуанг и др. [83] подтвердили, что легирование ГНС может приводить к трансформации микроструктуры припоев.В частности, размер структуры β -Sn уменьшился, в то время как объемная доля эвтектической структуры увеличилась, как показано на рисунке 11. Zhu et al. [37] исследовали влияние размера УНТ на изменение микроструктуры композитного припоя SAC0307-УНТ с добавкой УНТ, как показано на рисунке 12. Было обнаружено, что ингибирующий эффект роста IMC был связан с адсорбцией УНТ. на поверхности IMC; схематическая диаграмма адсорбции и сегрегации показана на рисунке 13.Целостность слоев ИМС была нарушена из-за адсорбции УНТ; затем рост ИМК был подавлен. Кроме того, обсуждалось влияние добавления графена с покрытием из серебра [84] и модифицированного никелем [46] на эволюцию микроструктуры композиционных припоев SAC. Kumar et al. [85, 86] подтвердили, что добавление УНТ может улучшить микроструктуру припоя SAC. В припой SAC305 также были добавлены другие углеродные наноматериалы FNSs [41, 43]. Они подтвердили, что размер зерна β -Sn демонстрирует явную тенденцию к уменьшению при добавлении FNS.Кроме того, размер Ag 3 Sn также уменьшился за счет добавления FNS, как показано на рисунке 14.

3.1.3. Механические свойства

Механические и электрические соединения обеспечиваются пайкой электрических компонентов [65, 87–89]. Следовательно, надежность конструкции корпуса в условиях эксплуатации определялась механическими свойствами паяных соединений. Влияние добавок на механические свойства паяных соединений широко исследуется [90–93].Множество исследований доказали, что добавление наночастиц может улучшить механические свойства новых композитных паяных соединений. Дэйли и др. [72] обнаружили, что предел прочности при растяжении (UTS) и предел текучести композитного припоя SAC305-0,7% ZnO значительно увеличились по сравнению с простым припоем SAC305. Однако пластичность была ниже, чем у простого припоя SAC305. Fawzy et al. [73] подтвердили, что время ползучести композитного припоя SAC355-ZnO увеличилось из-за включения наночастиц ZnO, и основная причина, вероятно, была связана с улучшением микроструктуры.Хаммад и Ибрахием [51] продемонстрировали, что сопротивление ползучести при растяжении композитного припоя SAC305 увеличилось по сравнению с простым припоем SAC305, что объясняется улучшением микроструктуры.

Трансформация механических свойств припоя SAC0307 с введением наночастиц Al 2 O 3 с различным содержанием добавок оценена Тикале и Прабху [21]. Установлено, что микротвердость припоя SAC0307 увеличивается на 10-55% при легировании наночастиц оксида алюминия в диапазоне 0.01-0,5 мас.%, И тенденция к увеличению микротвердости стала более медленной, когда добавление наночастиц Al 2 O 3 было выше, чем 0,1 мас.%, Как показано на рисунке 15. Кроме того, прочность композита на сдвиг припой увеличился за счет легирования наночастиц оксида алюминия. Gain et al. [75] продемонстрировали, что как модули упругости, так и сила сдвига композитного припоя SAC305 с добавлением наночастиц Al 2 O 3 имеют более высокое значение, чем у простого припоя SAC305, из-за влияния дисперсионного упрочнения.Однако Zhao et al. [74] отметили, что надежность паяных соединений была улучшена за счет добавления наночастиц Al 2 O 3 , в то время как прочность не претерпела заметных изменений. Wu et al. [76] оценили влияние синергетического эффекта включения наночастиц Pr и Al 2 O 3 на механические свойства паяных соединений SAC0307, как показано на рисунке 16. Было обнаружено, что легирование Al 2 Наночастицы O 3 продемонстрировали очевидное влияние на сопротивление сдвигу композитных припоев, которое первоначально увеличивалось, а затем уменьшалось при добавлении наночастиц Al 2 O 3 от 0 до 0.5% масс. Эволюция прочности на сдвиг в основном связана с изменением морфологии и толщины IMC [76]. А именно, толщина IMC композитных паяных соединений SAC0307 сначала уменьшается, а затем постепенно увеличивается.

Интерметаллические частицы также добавляются для улучшения характеристик припоев SAC [32–34]. Hu et al. [34] показали, что механические свойства припоя SAC305 улучшились за счет добавления наночастиц Cu 6 Sn 5 , что было связано с уточнением IMC.Они также отмечают, что размеры добавленных наночастиц Cu 6 Sn 5 могут влиять на свойства припоев SAC [33]. Sharma et al. [39] исследовали влияние GNS на механические характеристики припоя SAC305. Они указали, что оптимальная добавка составляла 0,05 мас.%. Прочность на разрыв и удлинение композитного припоя увеличились на 17,0% и 13,9% соответственно по сравнению с обычным припоем SAC305, как показано на Рисунке 17. Кроме того, они подтвердили, что улучшение механических свойств было связано с улучшением IMC, что вызвано добавлением GNS.

Zhu et al. [37] исследовали влияние размера УНТ на механические свойства композиционных припоев SAC0307 с добавкой УНТ. Изображения трех видов УНТ с различными диапазонами диаметров, полученные с помощью просвечивающего электронного микроскопа (ПЭМ), показаны на рисунке 18. Они отметили, что сила сдвига ухудшается с увеличением времени старения для всех четырех типов паяных соединений, как показано на рисунке 19. Кроме того, три типа паяных соединений из композитных материалов с добавками УНТ имеют лучшую прочность на сдвиг по сравнению с обычными паяными соединениями.А образец композитного паяного соединения SAC-CNT II имеет наибольшую прочность на сдвиг по сравнению с гладкими паяными соединениями. Кроме того, они отметили, что увеличение прочности на сдвиг было связано с улучшением микроструктуры и увеличением плотности дислокаций, что вызвано добавлением УНТ, как показано на Рисунке 12. Более того, чтобы преодолеть ошибку между разработанными добавками и Появилось фактически существующее содержание, обсуждалось влияние добавления графена с покрытием из серебра [84] и модифицированного никелем [46] на механические свойства припоя SAC.Kumar et al. [85, 86] доказали, что легирование УНТ положительно влияет на улучшение механических свойств припоя из ПАВ. Добавление наночастиц FNS также способствует повышению микротвердости и прочности на сдвиг [41].

3.2. Припой Sn-Bi

Sn-Bi также рассматривался в качестве кандидата на роль традиционного припоя Sn-Pb из-за преимущества более низкой температуры плавления и стоимости. Однако применение припоя Sn-Bi было в некоторой степени затруднено из-за плохой смачиваемости и присущей хрупкости самому элементу Bi.Поэтому было проведено множество исследований по улучшению свойств припоев Sn-Bi. Например, это добавление легирующих элементов, усиление подложки и изготовление композиционного припоя путем легирования химическими соединениями. Среди этих методов приготовление композитного припоя было эффективным методом улучшения свойств припоев.

3.2.1. Смачиваемость

Смачиваемость играет важную роль в оценке свойств новых бессвинцовых припоев.Лю и др. [23] показали, что площадь растекания увеличилась на 20% по сравнению с припоем Sn-58Bi, когда добавка Y 2 O 3 составляла 1 мас.%. Ян и др. [22] отметили, что коэффициент растекания Sn-58Bi-1wt% BaTiO 3 увеличился на 10,24% по сравнению с обычным припоем. Композитные припои Sn-58Bi- x CeO 2 были приготовлены Sharma et al. [94]. И они продемонстрировали, что коэффициент растекания и угол смачивания композитных припоев Sn-58Bi-0.6CeO 2 увеличились на 16.66% и 32,05% соответственно по сравнению с обычным припоем.

Помимо оксида, для регулирования свойств припоя Sn-Bi всегда выбирают металлические наночастицы [95–101]. Gain и Zhang [95] исследовали влияние легирования наночастиц Ni на смачиваемость припоя Sn-Bi-Ag. Они отметили, что угол смачивания уменьшился с 33,1 o до 23,4 o , а площадь растекания увеличилась с 1,48 мм 2 для простого припоя до 2,07 мм 2 для Sn-Bi-Ag-0.5Ni припой / подложка Cu из-за добавления 0,5 мас.% Наночастиц Ni, как показано на рисунке 20. Jiang et al. [97] продемонстрировали, что легирование наночастиц Ti было полезным для улучшения смачиваемости, и оптимальная добавка составляла 0,1 мас.%.

3.2.2. Микроструктура паяных соединений

Механические свойства в основном связаны с эволюцией микроструктуры паяных соединений. Чтобы отрегулировать микроструктуру припоя, в припой Sn-Bi всегда добавляют оксиды.Лю и др. [23] исследовали влияние Y 2 O 3 на микроструктуру припоя Sn-58Bi. Они продемонстрировали, что морфология композитного припоя Sn-58Bi- x Y 2 O 3 была более тонкой, чем у припоя Sn-58Bi. Тенденция к укрупнению микроструктуры композиционного припоя была подавлена из-за добавления Y 2 O 3 во время старения. Кроме того, толщина IMC-слоя композитных паяных соединений уменьшилась по сравнению с толщиной паяного соединения Sn-58Bi.Hu et al. [102] исследовали влияние включения Sn-58Bi с 0,5 мас.% Наночастиц Al 2 O 3 на микроструктуру во время эксперимента по электромиграции. Сообщалось, что толщина слоя IMC уменьшилась с 2,5 мкм м до 1,27 мкм м в условиях 288-часового старения при 85 ° C, как показано на рисунке 21. Кроме того, скорость роста слоя IMC на катоде было подавлено, и сегрегация богатого Bi слоя на аноде была уменьшена за счет добавления наночастиц Al 2 O 3 при условии плотности тока А / см 2 при 85 ° C .Zhu et al. [20] также подтвердили, что включение наночастиц Al 2 O 3 оказывает очевидное влияние на микроструктуру припоя Sn-58Bi, как показано на рисунке 22. Кроме того, добавление CeO 2 оказывает очевидное влияние на микроструктура припоя Sn-58Bi [94].

Многие исследователи пытались улучшить свойства припоя Sn-58Bi путем добавления металлических наночастиц [95–101]. Sun et al. [100] исследовали методы легирования наночастиц Ag на влияние микроструктуры припоя Sn-58Bi.С одной стороны, наночастицы Ag смешивались с порошками припоя напрямую. Для второго способа наночастицы Ag легировали в припой Sn-58Bi методом достаточного механического перемешивания. Было обнаружено, что образование игольчатого Ag 3 Sn происходило только в паяных соединениях композитов Sn-.4Ag, что было связано с равномерным распределением в процессе подготовки, как показано на рисунке 23.

Кроме того, новый углеродный слой материалы на основе нанометров, такие как УНТ и графен, также выбираются для корректировки припоев Sn-Bi.Ли и др. [35, 61] исследовали влияние наночастиц многослойных углеродных нанотрубок, декорированных Sn (MWCNT), и MWCNT, декорированных серебром, на трансформацию микроструктуры припоя Sn-58Bi. Они продемонстрировали, что толщина IMC композитных паяных соединений была ограничена из-за легирования наночастиц Sn-MWCNT, и лучшая добавка составляла 0,1 мас.% С учетом механических свойств паяных соединений. Кроме того, они также продемонстрировали, что легирование Ag-MWCNTs было эффективным для подавления роста толщины IMC паяного соединения Sn-58Bi [35].Подобное явление также наблюдалось в припое Sn-58Bi с включением УНТ с покрытием Ni [103] и УНТ с покрытием Cu [104]. Ма и Ву [105] сообщили, что толщина всех слоев IMC уменьшилась на 56,31% по сравнению с простым паяным соединением Sn5-8Bi-0,7Zn, когда легирование GNS составляло 0,114 мас.%. Кроме того, подавляющий эффект IMC наблюдался другими исследователями из-за легирования GNS [36, 38, 106] и эпоксидной смолы [59, 60] в припой Sn-Bi.

3.2.3. Механические свойства

Исследование показало, что сила сдвига припоя Sn-58Bi-1 мас.% Y 2 O 3 увеличилась на 45% по сравнению с припоем Sn-58Bi [23].Hu et al. [102] доказали, что легирование наночастиц Al 2 O 3 было полезным для улучшения прочности на сдвиг композитного припоя Sn-58Bi. В частности, прочность на сдвиг композитного припоя Sn-58Bi-0,5 мас.% Al 2 O 3 увеличилась на 3,5% и 2,4%, соответственно, с условиями старения 48 и 288 часов при 85 ° C по сравнению с простой припой. Ян и др. [107] также доказали, что надежность электромиграции улучшилась для Cu / Sn-58Bi-0.5Al 2 O 3 / Cu по сравнению с паяным соединением Cu / Sn-58Bi / Cu с плотностью тока А / см 2 при комнатной температуре. Более того, Zhu et al. [20] отметили, что UTS композитного припоя Sn-58Bi-0.5Al 2 O 3 увеличилось на 22% по сравнению с обычным припоем, как показано на рисунке 24. Однако UTS Sn-58Bi-1.0Al 2 O 3 композитный припой уменьшился из-за формирования морфологии рыбьей кости и накопления наночастиц Al 2 O 3 .Ян и др. [22] исследовали влияние добавления наночастиц BaTiO 3 на механические свойства Sn-58Bi. Они продемонстрировали, что UTS Sn-58Bi-1% BaTiO 3 значительно увеличились по сравнению с обычным припоем Sn-58Bi, со значениями 59,1 МПа и 44,7 МПа соответственно.

Кроме того, всегда добавляются металлические наночастицы для улучшения механических свойств припоя Sn-58Bi. Jiang et al. В работе [97] показано, что улучшение механических свойств при легировании наночастиц Ti связано с измельчением зерен, что объясняется эффектом зародышеобразования наночастиц.Гейн и Чжан [95] указали, что микротвердость припоя Sn-Bi-Ag-0.5Ni увеличилась по сравнению с микротвердостью простого припоя Sn-Bi-Ag. Кроме того, Cu 6 Sn 5 [98] и CuZnAl [101] полезны для улучшения механических свойств паяных соединений Sn-58Bi.

В последние годы, с появлением УНТ и графена, были проведены исследования по модификации припоев Sn-Bi путем добавления УНТ и графена [35, 36, 38, 61, 103–106, 108, 109 ].Биллах и Чен [104] исследовали влияние МУНТ с медным покрытием на механические свойства припоя 70Sn-30Bi. Было обнаружено, что предел прочности композитного припоя пропорционален легированию МУНТ, которое увеличивается на 47,6% при добавлении 3 мас.% МУНТ. Ли и др. [35, 61] исследовали влияние наночастиц МУНТ, декорированных Sn, и МУНТ, декорированных серебром, на механические свойства припоя Sn-58Bi. Они обнаружили, что легирование наночастиц MWCNT, декорированных Sn, может улучшить механические свойства, и оптимальная добавка была 0.1 мас.% [61], а энергия разрушения и прочность на сдвиг увеличивались на 80% и 16% соответственно, когда добавление Ag-MWCNT составляло 0,05 мас.% [35]. He et al. [108] продемонстрировали, что прочность на изгиб композитного припоя Sn-58Bi-0,03CNTs увеличилась на 10,5% по сравнению с простым припоем Sn-58Bi. Кроме того, ударная вязкость композитного припоя Sn-58Bi-0,03CNTs увеличилась на 48,9% по сравнению с вязкостью простого припоя. Кроме того, Sun et al. [36] также указали, что добавление УНТ и Ni-УНТ оказывает положительное влияние на улучшение механических свойств Sn-57.Композитные паяные соединения 6-Bi-0.4Ag.

Ма и Ву [105] исследовали влияние включения GNS на эволюцию механических свойств припоя Sn-58Bi-0.7Zn. Они отметили, что композитный припой Sn-58Bi-0,7Zn-0,076 мас.% GNS показывает самый высокий UTS среди всех образцов за одно и то же время старения, как показано на Рисунке 25. Снижение UTS с увеличением времени старения, вероятно, связано с к огрублению ИМК [105]. Кроме того, адсорбционный эффект наночастиц на зернах IMC может подавлять рост слоя IMC, что полезно для улучшения UTS композитных паяных соединений [105].Между тем Ян и др. [106] отметили, что UTS композитного припоя Sn-вес.% Не претерпели явных изменений по сравнению с обычным припоем, а свойства удлинения и ползучести значительно улучшились. Более того, явление улучшения механических свойств наблюдается и другими исследователями за счет легирования ГНС [36, 38, 106] и эпоксидной смолы [59, 60] в припой Sn-Bi.

3.3. Другой бессвинцовый припой на основе Sn

3.3.1. Микроструктура паяных соединений

Припои Sn-Cu, Sn-Zn и Sn-Ag также исследуются во всем мире на предмет замены припоя Sn-Pb.Mohd Salleh et al. [50] продемонстрировали, что легирование TiO 2 могло привести к улучшению микроструктуры припоя Sn-0,7 мас.% Cu-0,05 мас.% Ni путем изготовления спеченного микроволновым излучением и гомогенного (Cu, Ni) 6 Sn 5 интерметаллиды появляются в зернах частиц. Кроме того, они также исследовали эволюцию Cu 6 Sn 5 IMC из TiO 2 добавочного композитного припоя Sn-0.7Cu после различных циклов оплавления [110].Было подтверждено, что включение частиц TiO 2 нанометров могло подавить рост Cu 6 Sn 5 , что было связано с ингибирующим эффектом, как показано на фигурах 26 и 27, соответственно. Можно видеть, что паяные соединения Cu 6 Sn 5 из добавок TiO 2 Sn-0,7Cu / Cu стали более гладкими и плоскими по сравнению с простыми паяными соединениями Sn-0,7Cu / Cu. Изменение средней толщины межфазной границы Cu 6 Sn 5 показано на рисунке 28.А уточнение Cu 6 Sn 5 было связано с эффектом ингибирования между медной подложкой и расплавленным припоем из-за добавления TiO 2 . Кроме того, они систематически исследовали влияние Ni и TiO 2 раздельного легирования и комбинированного включения на эволюцию микроструктуры припоя Sn-0.7Cu / Cu с различным временем старения [111]. Было обнаружено, что гребешок Cu 6 Sn 5 и планарный Cu 3 Sn образовывались между Cu-подложкой и матрицей припоя для Sn0.Паяное соединение 7Cu / Cu, как показано на рисунке 29. Затем планарный зубчатый слой Cu 6 Sn 5 образовался из-за добавления TiO 2 в припой Sn-0,7Cu. Более того, общая толщина слоя IMC для паяных соединений композитных паяных соединений Sn-0,7Cu-TiO 2 / Cu и Sn-0,7Cu-0,05 Ni-TiO 2 / Cu уменьшилась на 10-40% с увеличением времени старения, как показано на рисунке 30. Кроме того, наблюдается ингибирующий эффект IMC для композитного припоя из-за включения Si 3 N 4 [112] и наночастиц Cu [113].

Эвтектический припой Sn-Cu также считался одним из потенциальных кандидатов на замену традиционного припоя Sn-Pb из-за его низкой стоимости и хороших комплексных свойств. Следовательно, композитные припои Sn-Cu были изготовлены путем добавления нанометровых частиц. Было продемонстрировано, что включение наночастиц Ni [114, 115], Ag [116], ZrO 2 [28], Al 2 O 3 [117] и TiO 2 [24 ] может изменить микроструктуру припоя, что приведет к изменению механических свойств.

3.3.2. Механические свойства

Mohd Salleh et al. [110] исследовали трансформацию прочности на сдвиг композитного припоя TiO 2 с добавкой Sn-0,7Cu после различных циклов оплавления. Они отметили, что добавление TiO 2 увеличивает прочность на сдвиг композитного паяного соединения Sn-0,7Cu-TiO 2 / Cu для каждого цикла оплавления по сравнению с припоем Sn-0,7Cu / Cu, а также Прочность на сдвиг паяного соединения без добавления TiO 2 зависела от количества циклов оплавления, в то время как не было очевидного изменения прочности на сдвиг для композитного паяного соединения с добавкой TiO 2 с увеличением числа циклов оплавления. , как показано на рисунке 31.Кроме того, они подтвердили, что паяное соединение Sn-0,7Cu- / Cu имеет оптимальную прочность на сдвиг среди Sn-0,7Cu / Cu, Sn- / Cu, Sn-0,7Cu-0,05Ni / Cu и Sn-0,7Cu-. Паяные соединения / Cu, как показано на рисунке 32, связаны с ингибированием Cu 3 Sn и общей толщиной слоя IMC [111]. Tsao et al. [118] также продемонстрировали, что UTS композитного припоя Sn-0.7Cu- x TiO 2 увеличилось из-за добавления TiO 2 , что связано с образованием тонкой и однородной микроструктуры.

Кроме того, некоторые композитные припои на основе Sn-Cu были изготовлены путем добавления нанометровых частиц [24, 28, 114, 115, 117]. Gain et al. [115] продемонстрировали, что прочность на сдвиг Sn-9Zn и Sn-8Zn-3Bi увеличилась из-за легирования наночастиц Ni, а изменение механических свойств вышеупомянутого композита было вызвано улучшением микроструктуры. Xing et al. [117] подтвердили, что как прочность на разрыв, так и микротвердость Sn-9Zn- x Al 2 O 3 композитных припоев увеличивается с увеличением содержания наночастиц Al 2 O 3 .Кроме того, улучшение механических свойств припоя Sn-Zn может быть достигнуто за счет добавления наночастиц ZrO 2 [28] и TiO 2 [24].

4. Резюме и выводы

Как упоминалось выше, мы представили лаконичное изложение закона превращения смачиваемости, морфологии микроструктуры и механических свойств бессвинцовых композиционных припоев на основе Sn после добавления нанометровых частиц. Соответствующие экспериментальные результаты этих исследований показали, что смачиваемость и механические свойства бессвинцовых композиционных припоев на основе Sn улучшаются за счет добавления нанометровых частиц, что связано с улучшением микроструктуры.А улучшение микроструктуры бессвинцовых композитных припоев на основе Sn в основном объясняется эффектом зародышеобразования нанометровых частиц. В настоящее время большинство исследований о влиянии добавления наночастиц на эволюцию смачиваемости, микроструктуры и механических свойств оценены качественно, и необходимо объяснить механизм внутренней эволюции свойств композиционного припоя при добавлении нанометровых частиц.Кроме того, необходимо количественно установить взаимосвязь между добавками и свойствами композиционного припоя с помощью многомасштабной характеристики.

Более того, надежность паяных соединений из бессвинцовых композитов на основе Sn в условиях эксплуатации следует оценивать с помощью лабораторного моделирования, такого как удар при падении, термическое старение и испытания на коррозию. Для дальнейшего улучшения свойств бессвинцовых композитных паяных соединений на основе Sn исследования могут проводиться по следующим направлениям: (1) В настоящее время бессвинцовые композиционные припои на основе Sn в основном изготавливаются путем механического смешивания частиц припоя и наночастиц.Необходимо изучить новые методы подготовки для улучшения свойств бессвинцовых композиционных припоев на основе Sn. Высокопроизводительные вычисления и высокопроизводительные эксперименты, основанные на перспективе генома материалов, должны применяться для изготовления композитных припоев с превосходными свойствами. (2) Было доказано, что добавление сочетания редкоземельных элементов (RE) и наночастиц эффективно для улучшения свойства бессвинцовых припоев. Следовательно, влияние комбинированного легирования РЗЭ и наночастиц на свойства бессвинцовых припоев должно быть исследовано дополнительно (3) Надежность бессвинцовых композиционных припоев на основе Sn следует оценивать при криогенных температурах и условиях излучения из-за пространства. разведка

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов.

Выражение признательности

Это исследование финансировалось Проектом молодежного научного фонда Фонда естественных наук и Молодежным проектом «Отличная молодежь» провинции Хэнань (№№ 202300410272 и 202300410268), сотрудничеством промышленности и академии Министерства образования Китая в сотрудничестве с образовательным проектом (2018004 и 2018022). ), Открытый фонд Национального объединенного центра инженерных исследований по контролю за истиранием и формованию металлических материалов (№ HKDNM2019020), Национальный фонд естественных наук Китая (51705151 и 52071165), Китайский фонд постдокторантуры (2019M662011), Открытый государственный фонд Ключевая лаборатория передовых паяльных присадочных металлов и технологий (SKLABFMT201901), Открытый фонд Государственной ключевой лаборатории передовой сварки и соединения (AWJ-21M11) и проект по ключевым технологическим потребностям провинции Хэнань представлен и решен (1111000).

Профилировщик пластмасс — Стекловолокно в полипропилене

Полипропилен без наполнителя имеет относительно низкую ударную и жесткость. В результате полипропилен материалы часто модифицируют для улучшения их механических свойств. Для повышения жесткости полипропилен можно состоит из короткого стекловолокна (SGF-PP) или длинного стекловолокна (LGF-PP). Основные преимущества армированного стеклом полипропиленовые соединения включают значительное увеличение прочности на растяжение, изгиб и тепловые характеристики.

SGF-PP производится на двухшнековых экструдерах, вращающихся в одном направлении. Комбинация коротких стекловолокон особого размера, полипропиленовой матрицы и химическая связь определяет окончательные свойства материала.

LGF-PP производится пултрузией для увеличения количества волокон. длина как в гранулах, так и в готовых частях. Стекловолокно обычно расположено параллельно в гранулах, каждая из которых имеет такую же длину, как и гранулы. сам пеллет.

Важные прикладные свойства армированного длинным волокном термопласты по сравнению с соответствующими материалами, армированными короткими волокнами являются:

- Заметно более высокие механические свойства

- Повышенная ударная вязкость с надрезом

- Пониженная склонность к ползучести

- Очень хорошая стабильность при повышенных температурах во влажных условиях

Сравнение свойств полипропилена общего назначения, SGF-PP и LGF-PP:

| Полипропилен | Общие Назначение | 40% SGF-PP | 40% LGF-PP |

| Удельный вес | 0.91 | 1,21 | 1,21 |

| Предел прочности | 4700 фунтов на квадратный дюйм (32 МПа) | 13000 фунтов на квадратный дюйм (90 МПа) | 17,500 фунтов на квадратный дюйм (121 МПа) |

| Модуль упругости при изгибе | 200000 фунтов на квадратный дюйм (1400 МПа) | 1,000,000 фунтов на квадратный дюйм (6900 МПа) | 1,200,000 фунтов на квадратный дюйм (8,300 МПа) |

| Зубчатый удар по Изоду | 1 фут-фунт / дюйм (53 Дж / м) | 2 фунт-фут / дюйм (107 Дж / м) | 5 фут-фунт / дюйм (267 Дж / м) |

| HDT @ 264 фунт / кв. Дюйм (HDT @ 1.8 МПа) | 120 ° F (49 ° С) | 285 ° F (141 ° С) | 315 ° F (158 ° С) |

(PDF) Разработка геополимерной керамики как потенциального армирующего материала в припое: краткий обзор

IOP Conf. Серия: Материаловедение и инженерия 743 (2020) 012023

[2] Х. Р. Котадиа, П. Д. Хоус и С. Х. Маннан, «Обзор: о разработке легкоплавких бессвинцовых припоев

при температуре», Microelectron.Надежно, т. 54, нет. 6–7, pp. 1253–1273, 2014.

[3] М. Аамир, Р. Мухаммад, Н. Ахмед, М. Садик и М. Вакас, «Механические свойства свинца

Сплав со свободным припоемдля зеленого Электроника в условиях высокой скорости деформации и термического старения », т. 36,

нет. 1, стр. 1–9, 2017.

[4] М.И. Рамли, Н. Сауд, МААМ Салле, М.Н. Дерман и Р.М. Саид, «Влияние добавок TiO2

на бессвинцовые Sn-0,7Cu-0,05Ni. композитный припой », Микроэлектрон. Надежный., т. 65, pp.

255–264, 2016.

[5] С. Ченг, К. М. Хуанг и М. Пехт, «Обзор бессвинцовых припоев для электроники

приложений», Microelectron. Надежно, т. 75, pp. 77–95, 2017.