Где применяют анодированный алюминий?

Свойства анодно-окисного покрытия на алюминии являются уникальными среди других покрытий. Поэтому они нашли широкое применение в самых различных сторонах человеческой жизни.

Анодированный алюминий как основа для окраски

Это было первое промышленное применение анодных покрытий после изобретения анодирования алюминия (в хромовой кислоте) в двадцатых годах прошлого столетия. Это была стандартная обработка поверхности алюминиевых (дюралевых) деталей самолетов, и она до сих пор прописана в стандартах, например, в современном британском военном стандарте DEF STAN 03-24/3. Эта комбинация органического покрытия с хромовым анодным покрытием дает максимальный срок службы для слоя краски на защитном покрытии и обеспечивает защиту металлу даже после повреждения краски.

Сернокислые анодные покрытия с бихроматным наполнением также применяют в качестве защитного слоя и основы для нанесения органических красок. Такое защитное покрытие имеет долгий срок службы, в том числе, в морской воде.

Анодированный алюминий – защита от коррозии

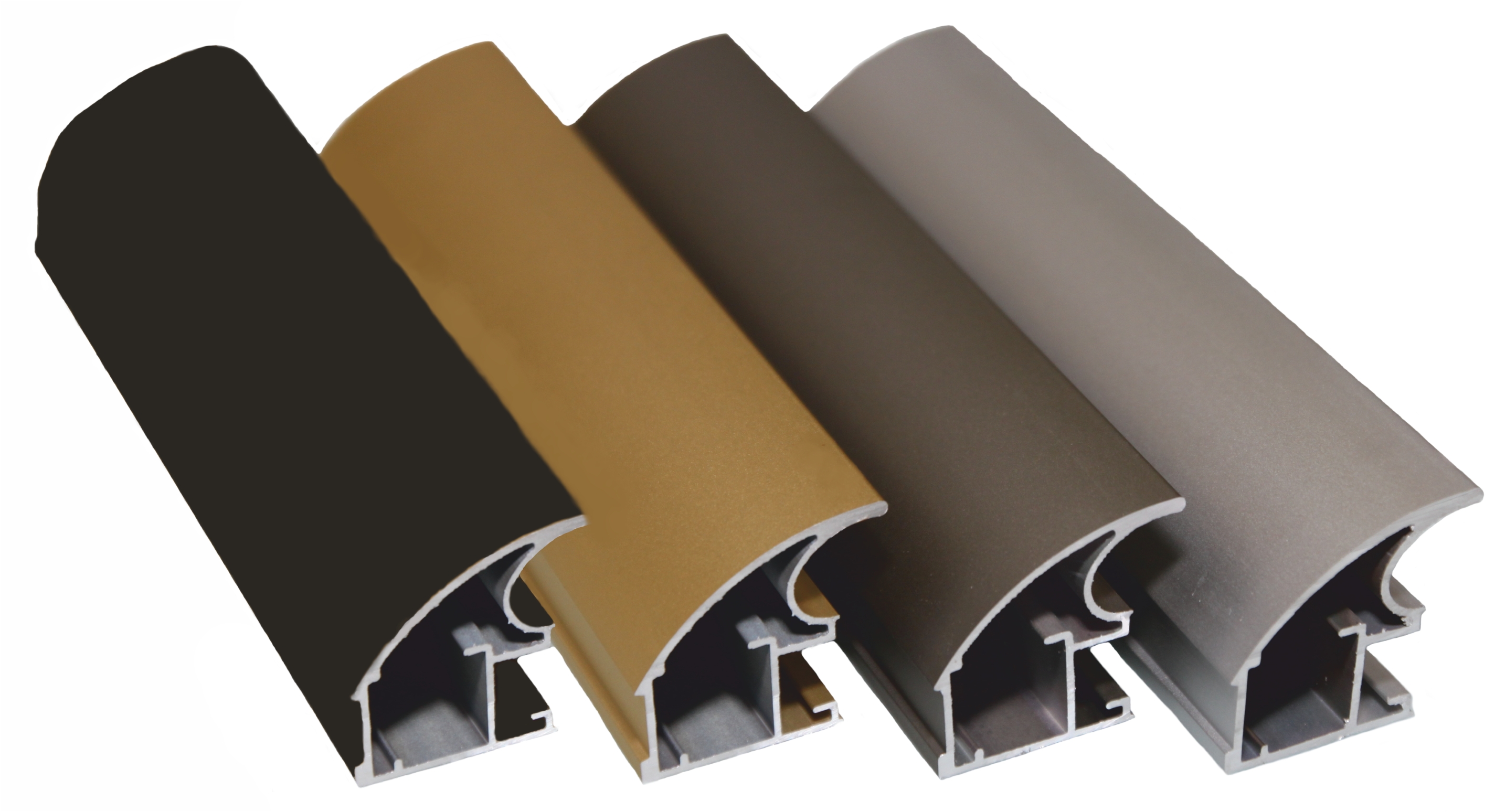

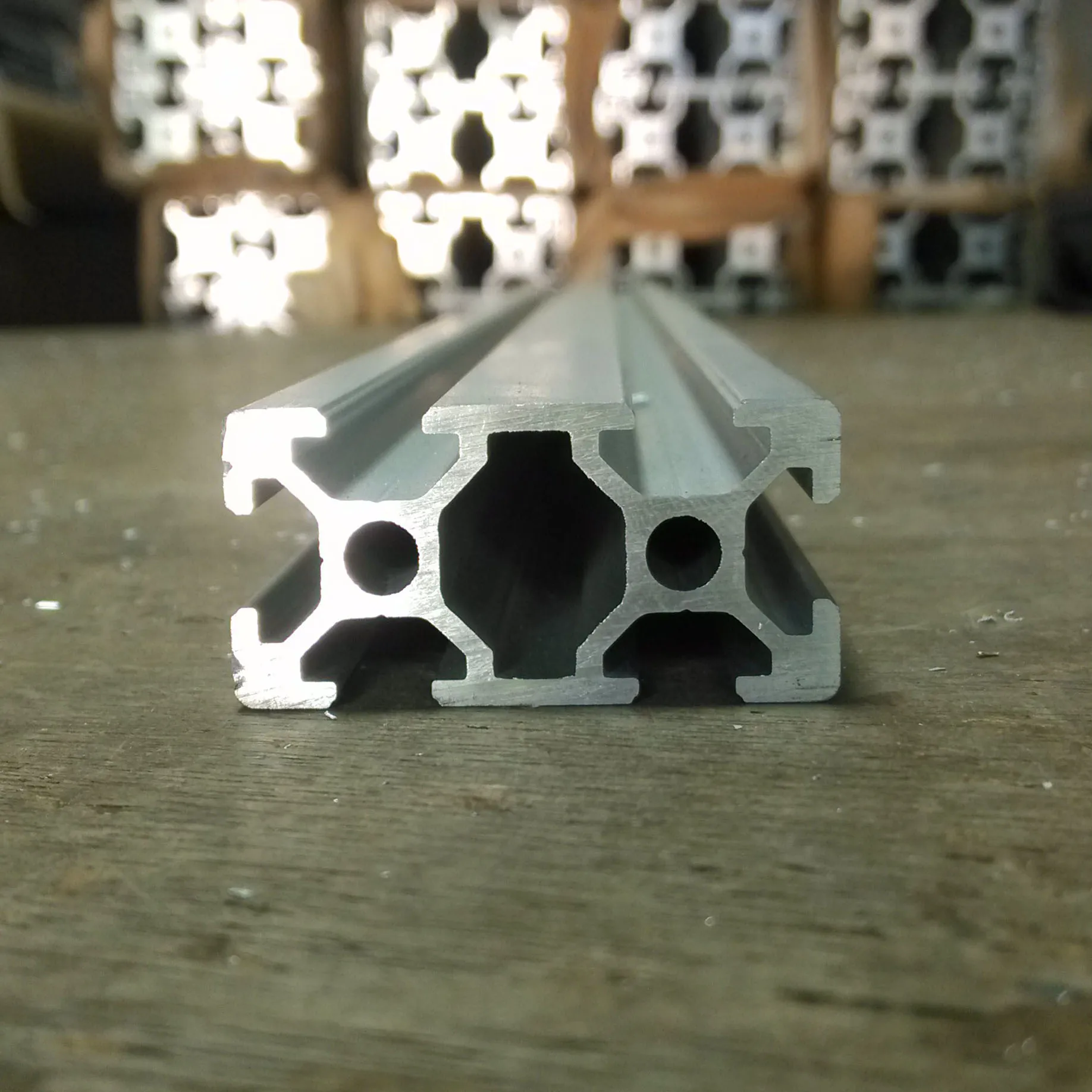

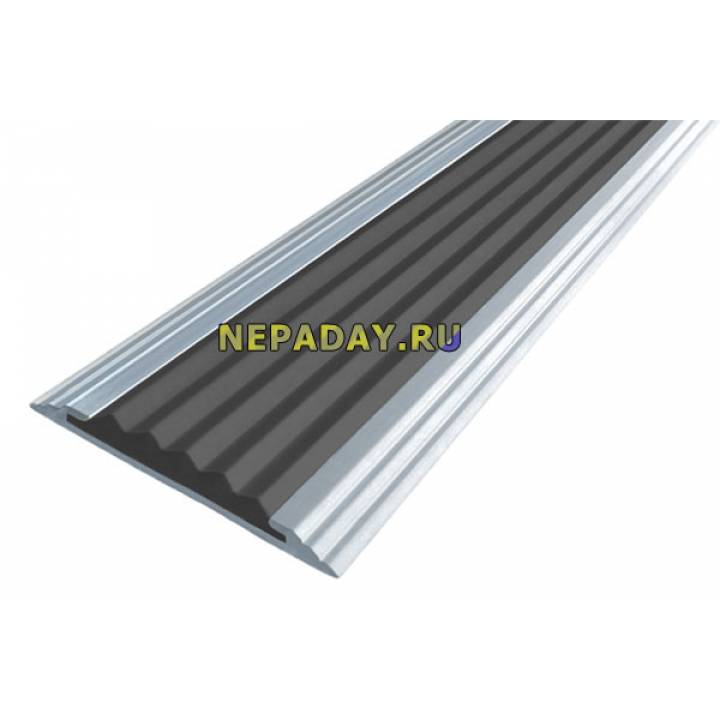

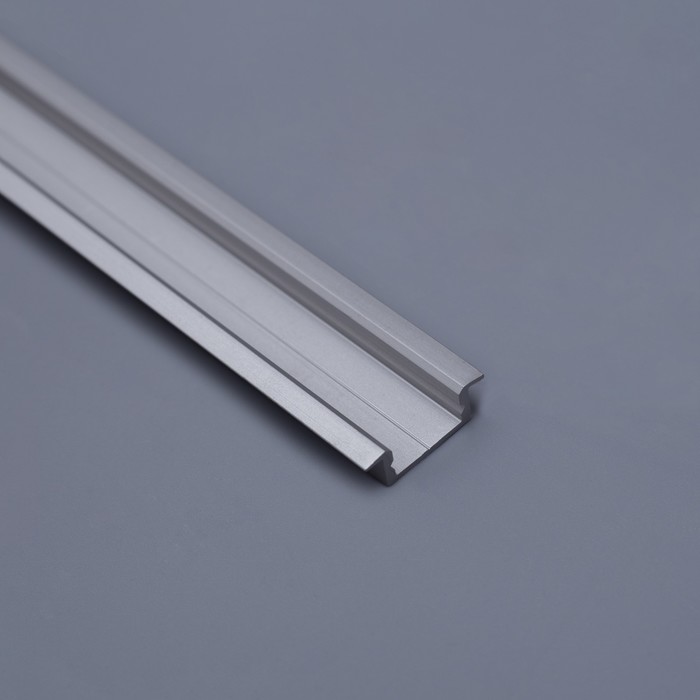

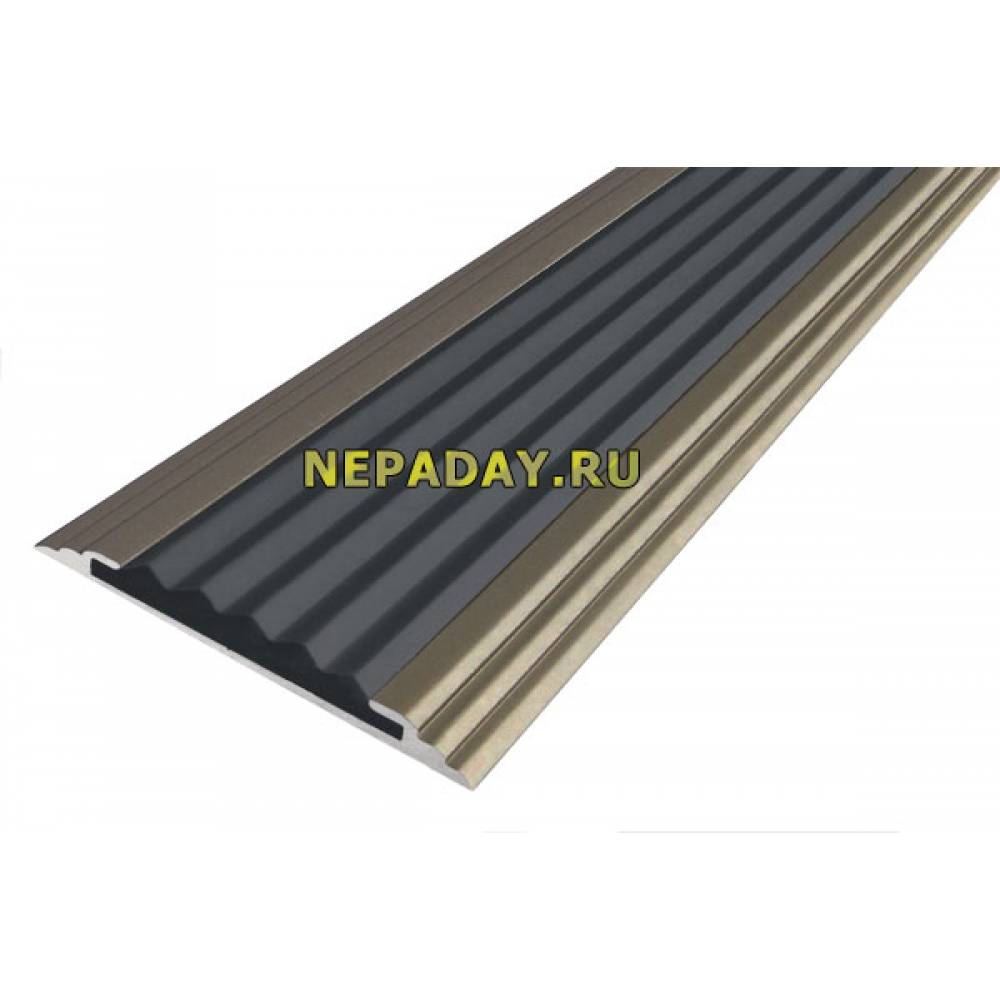

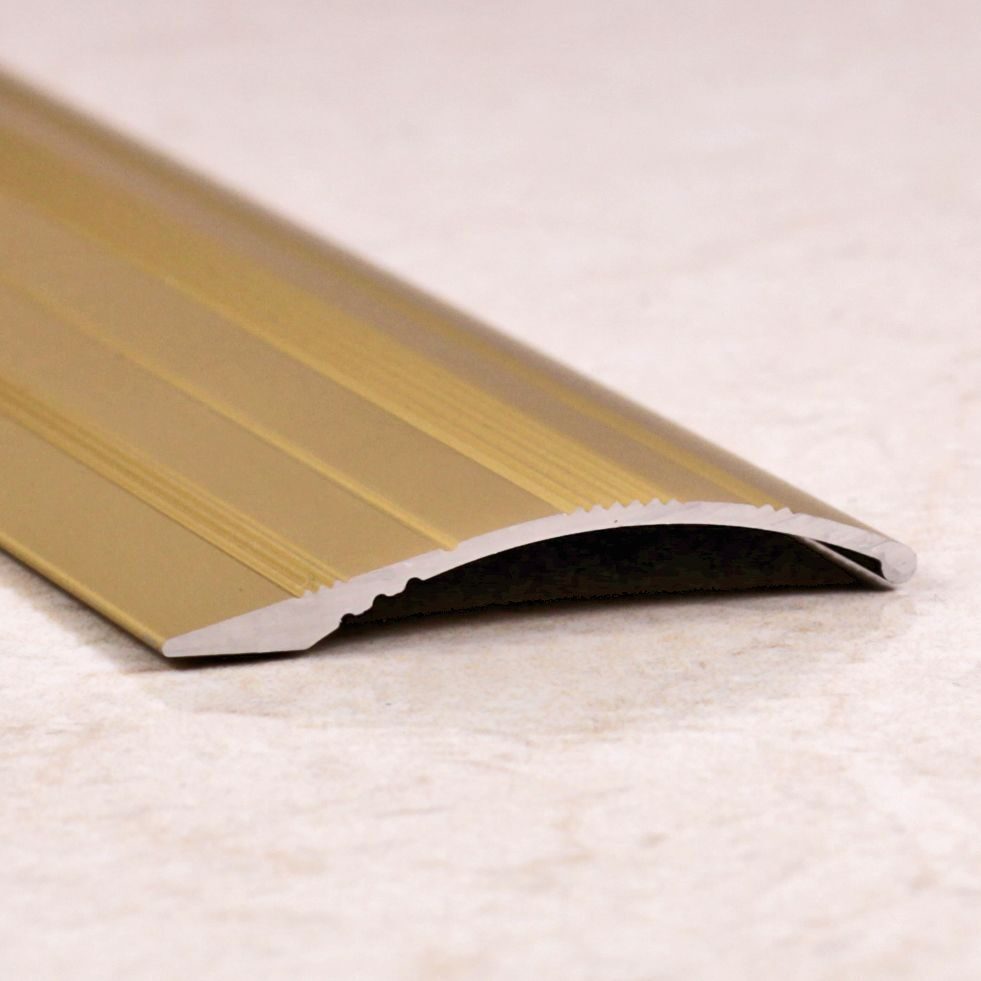

Неокрашенное хромовое анодное покрытие имеет высокое сопротивление коррозии, в том числе в соляной среде. Его применяют для защиты от коррозии алюминиевых деталей самолетов, когда их нельзя окрашивать. Сернокислые анодные покрытия с гидротермическим наполнением широко применяют для коррозионной защиты алюминиевых конструкций в морской и промышленной атмосферах. В последние десятилетия анодные покрытия, бесцветные и цветные, массово применяют для наружных и внутренних строительных материалов и деталей, в том числе, окон, дверей, фасадов зданий, внутренних перегородок и перил.

Военные алюминиевые конструкции и детали машин, особенно те, которые должны выдерживать длительные сроки хранения и работать, в том числе, в тропиках и морской среде, также чаще всего защищают анодными покрытиями.

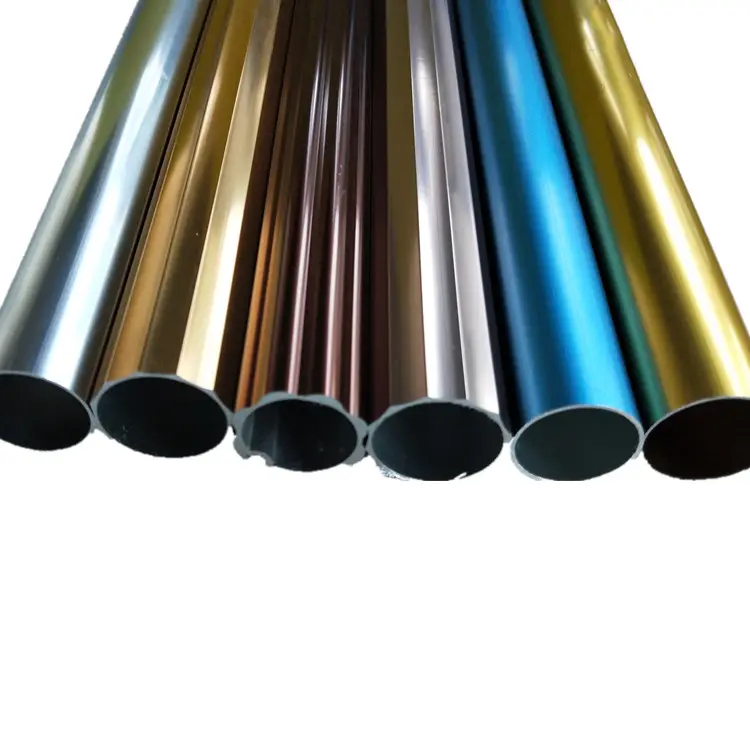

Анодированный алюминий в дизайне

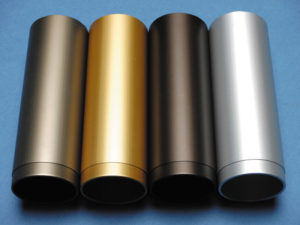

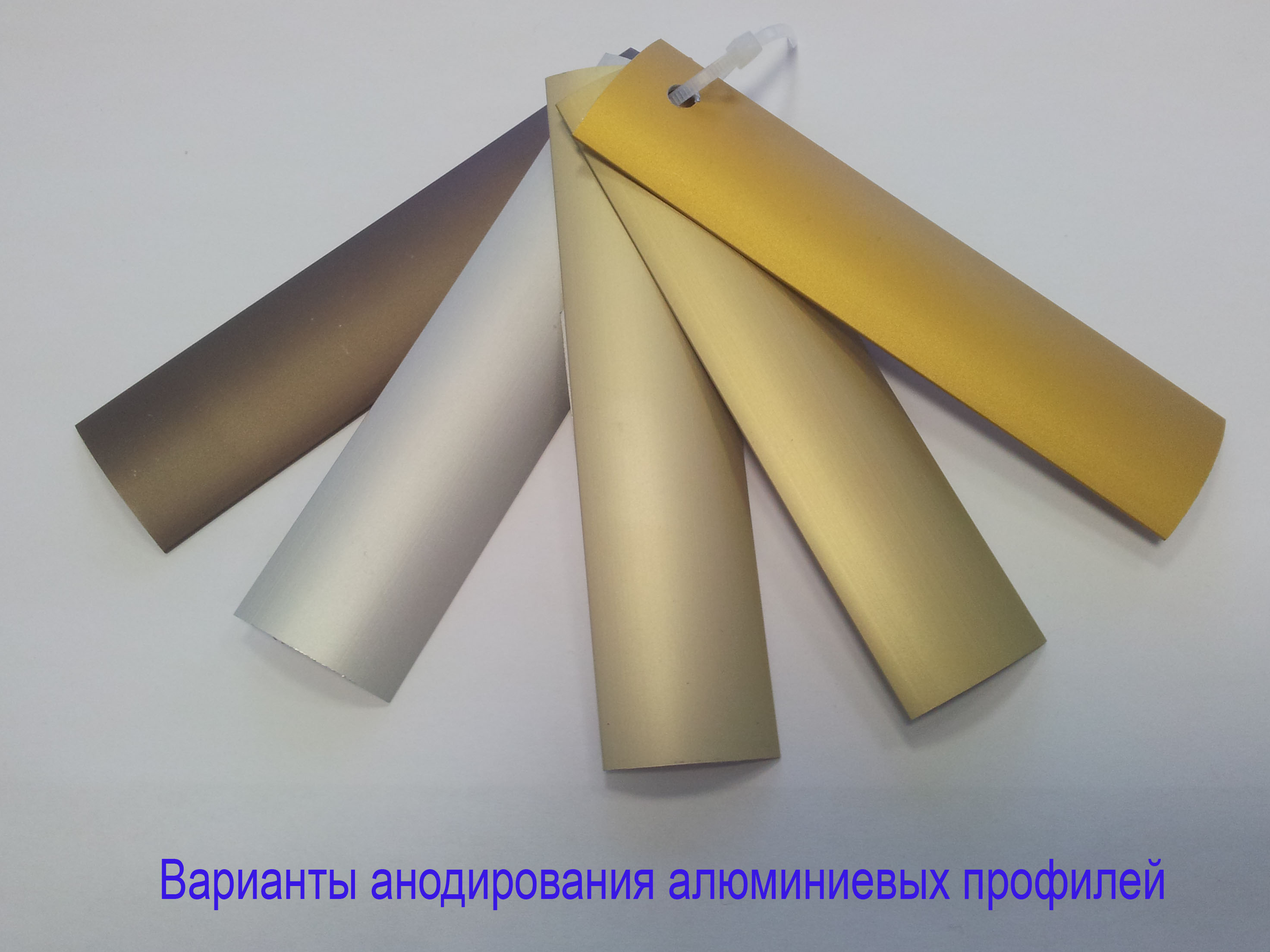

Благодаря способности анодных покрытий поглощать красители, получают широкий спектр «цветного алюминия». Этот метод называют абсорбционным и он широко применяется для различных алюминиевых изделий – литых, прессованных, штампованн

Этот метод называют абсорбционным и он широко применяется для различных алюминиевых изделий – литых, прессованных, штампованн

Что такое анодированный алюминий? Применение, методики анодирования

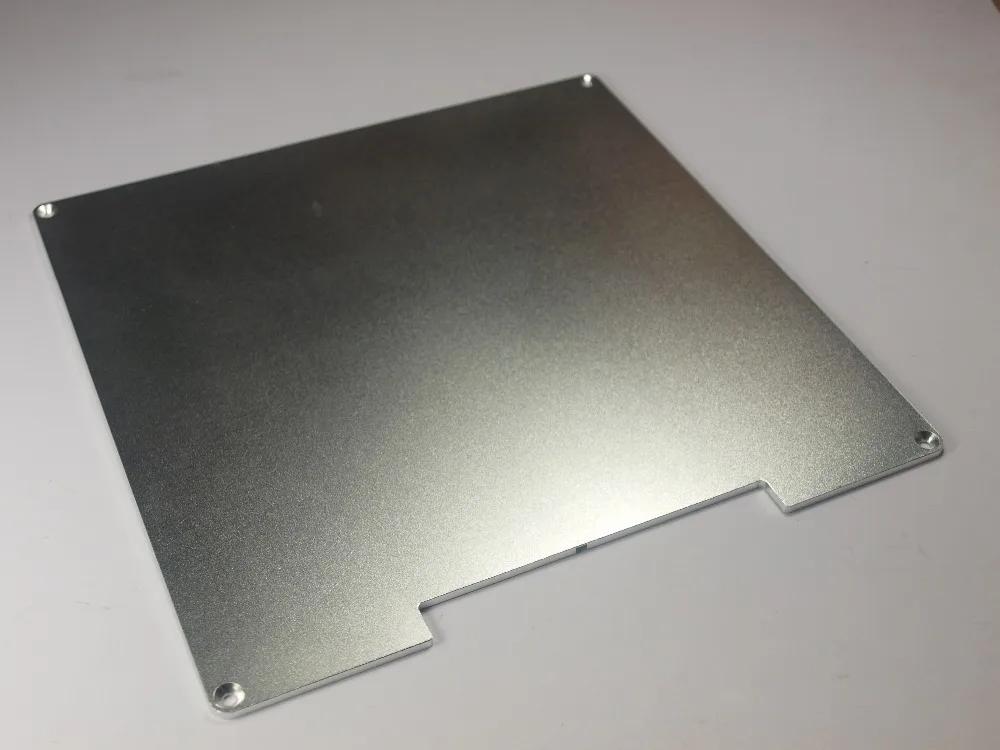

Анодирование – технология обработки алюминия, в результате которой на поверхности металла образуется тонкая оксидная пленка. Она имеет большую прочность и предотвращает дальнейшее окисление металла, поэтому анодированные алюминиевые детали служат значительно дольше. Образование защитной пленки электрохимическим методом широко применяется для самых разных изделий, от бытовых предметов до деталей самолетов и автомобилей.

Как проводится анодирование?

Чтобы получить анодированный алюминий, металлическое изделие помещают в гальваническую ванну с 20-22% раствором серной кислоты. По краям емкости устанавливаются пластины, изготовленные из свинца или из химически чистого алюминия. Покрываемые детали в электрохимическом процессе играют роль анода, поэтому он получил такое название. Они закрепляются или подвешиваются в гальванической емкости, при этом между катодом и анодом должен присутствовать большой слой электролита – кислотного раствора.

Покрываемые детали в электрохимическом процессе играют роль анода, поэтому он получил такое название. Они закрепляются или подвешиваются в гальванической емкости, при этом между катодом и анодом должен присутствовать большой слой электролита – кислотного раствора.

На детали подается электрический ток со следующими параметрами: постоянный ток силой 1,0 – 2,5 А/дм2, переменный — 3,0 А/дм2. Продолжительность обработки зависит от размеров деталей. Мелкие предметы получают необходимый слой оксидной пленки толщиной 4-5 микрон уже за несколько минут, более крупные изделия необходимо держать под действием электрического тока в течение часа.

После завершения процесса детали извлекают из гальванической ванны и промывают под проточной водой, после этого они проходят нейтрализацию. Их погружают в отдельную емкость с 5%-ным аммиачным раствором. Дополнительно может быть проведена финишная обработка путем погружения в раствор бихромата калия. Он придает изделиям характерный зеленоватый оттенок и обеспечивает повышенную стойкость к коррозии.

Что дает анодирование алюминия?

В результате электрохимической обработки металл приобретает особые свойства и преимущества:

- Неподверженность коррозии. Обработанные изделия приобретают высокую стойкость к агрессивным воздействиям внешней среды.

- Долговечность. Пленки из хрома или цинка способны отслаиваться со временем, а оксидная пленка образуется непосредственно из самого металла, поэтому она не может отслоиться.

- Улучшение декоративных качеств. Металл долгое время сохраняет приятный блеск, на нем не появляются темные пятна. В процессе могут участвовать различные красители, благодаря чему покрытию придаются самые разнообразные оттенки.

- Пригодность для вторичной переработки. При анодировании не применяются дополнительные наслоения металлов и других химических веществ, поэтому детали можно перерабатывать и использовать вновь.

Все эти плюсы обеспечили методу широкое применение. Анодирование используется повсеместно для обеспечения долговечности металлических изделий и предотвращения коррозии.

Возможности применения анодированного алюминия

Анодированные детали используются в самых разнообразных сферах. Этим способом обрабатываются предметы интерьера, посуда, поручни и другие изделия, которые используются каждый день. Также этот процесс используют для навесных алюминиевых фасадов – они приобретают повышенную стойкость к внешним атмосферным воздействиям.

Анодирование применяют для защиты от коррозии деталей различной техники. Это комплектующие автомобилей, самолетов, судов, всевозможных летательных аппаратов. Обработка увеличивает прочность и обеспечивает повышенную стойкость к нагрузкам.

Современные технологии холодного анодирования алюминия

Анодирование алюминия – электрохимический процесс анодного окисления, направленный на создание прочной оксидной пленки. Она предотвращает дальнейшую коррозии и разрушение металла даже в условиях воздействия агрессивной внешней среды. На промышленных предприятиях применяются различные технологии создания защитного покрытия, одной из наиболее популярных стало холодное анодирование алюминиевых деталей.

Она предотвращает дальнейшую коррозии и разрушение металла даже в условиях воздействия агрессивной внешней среды. На промышленных предприятиях применяются различные технологии создания защитного покрытия, одной из наиболее популярных стало холодное анодирование алюминиевых деталей.

Методика проведения холодного анодирования

Анодирование – электрохимический процесс, во время которого подготовленная деталь погружается в емкость с электролитом и подвергается воздействию электрического тока с напряжением 12 В и плотностью тока 4–1,6 А/дм². В результате обработки на поверхности возникает толстый оксидный слой, который в дальнейшем будет оберегать металл от коррозии.

Методика холодного анодирования включает в себя следующие этапы:

- Предварительная подготовка поверхности. Она тщательно очищается от загрязнений и обезжиривается, в промышленных условиях для этого используется травление кислотными растворами. От качества подготовки будет напрямую зависеть готовый результат анодирования.

- Закрепление детали на подвесах и перегруженные в емкость с раствором электролита. Он должен быть холодным: температура находится в пределах -10 — +10 градусов. Если температура будет выше, готовое покрытие окажется менее прочным.

- Через погруженную деталь пропускается электрический ток: один провод закрепляется на краю алюминиевой емкости, второй непосредственно прикрепляется к детали. В результате электрохимической реакции на поверхности образуется достаточно прочная и плотная оксидная пленка, устойчивая к внешним воздействиям.

- Обработанную деталь вынимают из электролита и промывают для удаления остатков химических реагентов. После высыхания она готова к использованию.

Процесс анодирования алюминия занимает до полутора часов, это позволяет обработать всю поверхность детали и создать достаточно прочное покрытие. Для маленьких изделий достаточно 30 минут обработки, более крупные детали нужно выдерживать в растворе электролита больше часа.

Особенности и преимущества холодного анодирования

Холодное анодирование создает высокопрочную защитную пленку, способную выдерживать продолжительный контакт с внешней средой. При соблюдении технологии этот метод можно использовать даже в домашних условиях, важно лишь найти подходящий кислотный электролит. В некоторых случаях используется насыщенная смесь растворов соли и соды, они должны быть максимально однородными.

По прочности покрытие значительно превосходит результат теплого анодирования, оно не требует обязательной дополнительной покраски. Такое покрытие не рассчитано на окрашивание еще и из-за низкой адгезии: к нему плохо пристает краска.

В качестве источника питания можно использовать аккумуляторную батарею с напряжением 12 В, для контроля процесса может понадобиться амперметр. Нежелательно допускать повышения температуры выше 5 градусов, это может негативно отразиться на результате. Чтобы температура электролита оставалась равномерной во всей емкости, его требуется периодически перемешивать.

Соблюдение технологий анодирования деталей создает ровное и прочное покрытие, способное выдерживать постоянный контакт с агрессивной внешней средой. Это сделало изделия из анодированного алюминия широко распространенными и востребованными. Они применятся повсеместно во многих промышленных отраслях, технология анодирования доказала высокую эффективность.

2.3 Анодирование алюминия

Анодное оксидирование алюминия — процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы — палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы — палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 — 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2 и напряжении 10-15 В; дюралюминий и силумин — при плотности тока 0,5-1 А/дм2 и напряжении 12-20 В. Продолжительность анодирования 30-50 мин. В качестве катода используют свинец; отношение площади катодов к плошали анодов 1:1 или 2:1.

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами. Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 — 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

АНОДНОЕ ОКСИДИРОВАНИЕ (АНОДИРОВАНИЕ) АЛЮМИНИЯ

Использование данной таблицы поможет Вам подобрать нужный комплект для металлопокрытия. Вам только надо знать какой металл Вы хотите использовать в качестве металлопокрытия и основу — базовый металл или сплав, на который оно будет наноситься.

Анодирование АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Золочение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавов НикеляОловаЗолота

Копи-хромирование АлюминияХромированной поверхности Меди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеля ОловаЗолота

Лужение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Меднение АлюминияМеди, латуни или бронзыХромированной поверхностиНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Никелирование АлюминияМеди, латуни, бронзыХромированной поверхности Не токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеляОловаЗолота

Серебрение АлюминияХромированной поверхностиМеди, латуни, бронзыНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеляОловаЗолота

Цинкование АлюминияМеди, латуни, бронзыХромированной поверхностиНе токопроводящих материаловЖелеза и сталиЛегированной и закаленной сталиЦинка, свинца, свинцовых сплавовНикеляОловаЗолота

Чернение Железа и сталиМеди, латуни и бронзы

Хромирование АлюминияХромированной поверхности Меди, латуни, бронзыНе токопроводящих материаловЖелеза и стали Легированной и закаленной стали Цинка, свинца, свинцовых сплавовНикеля ОловаЗолота

Анодирование — Алюминия

Анодирование создает прочный износостойкий слой на алюминиевой поверхности.![]() После анодирования, поверхность можно отполировать до блеска и тем самым придать ей дополнительной декоративности, или используя красящие пигментные тонеры, окрасить анодированную поверхность в различные цвета.

После анодирования, поверхность можно отполировать до блеска и тем самым придать ей дополнительной декоративности, или используя красящие пигментные тонеры, окрасить анодированную поверхность в различные цвета.

Перед проведением процесса анодирования, алюминиевую поверхность рекомендуется обработать в травильно-осветлительном cоставе:

- Используйте для этого «Травильно-осветлительный состав»

После этого, проводится анодирование алюминиевой поверхности. Используйте для этого представленный комплект:

- Комплект «Анодирование алюминия»

Вернуться к подбору комплекта

Золочение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

- Состав «Универсальный очиститель»

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого на металлическую поверхность наносится покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого на металлическую поверхность наносится покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Используйте для этого представленный электролит:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Алюминия

Для того, чтобы нанести металлическое покрытие на алюминий, вы должны сначала провести предварительную подготовку его поверхности. Для этого алюминиевую деталь обрабатывают сначала в растворе универсального очистителя. Используйте для этого представленный состав:

После этого деталь рекомендуется обработать в травильно-осветлительном составе. Используйте для этого представленный комплект:

После обработки в травильно-осветлительном составе, можно использовать 2 варианта обработки алюминиевой поверхности перед нанесением конечного декоративного покрытия.

1 вариант (используя реактив «Цинкатный активатор»)

Проведите цинкатную обработку и осветление алюминиевой поверхности.

Используйте для этого представленный комплект:

После цинкатной обработки, на деталь необходимо нанести покрытие “первичная медь”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска на деталь рекомендуется дополнительно нанести покрытие “блестящая медь”.

Используйте для этого представленный комплект:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

2 вариант (используя реактив «Первичный никель»*)

*Не может использоваться для кремнийсодержащих алюминиевых сплавов.

Обработайте деталь в реактиве “первичный никель”. Используйте для этого представленный комплект:

После этого, для повышения конечного блеска покрытия, на деталь рекомендуется нанести покрытие “блестящая медь”. Используйте для этого представленный комплект:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Меднение — Меди, латуни или бронзы

Перед нанесением блестящего медного покрытия на медь, латунь или бронзу, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Меди, латуни, бронзы

Перед никелированием меди, латуни или бронзы, необходимо сначала провести очистку и активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Цинкование — Меди, латуни, бронзы

Перед цинкованием меди, латуни или бронзы, необходимо сначала провести предварительную очистку и активацию металлической поверхности. Используйте для этого представленные составы:

Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Золочение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Никелевое покрытие, перед проведением процесса хромирования, необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить золочение металлической поверхности. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед нанесением покрытия “КОПИ-ХРОМ”, никель необходимо активировать. Используйте для этого представленный состав:

После этого можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса лужения, его необходимо активировать. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса серебрения, его необходимо активировать. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Никелевое покрытие, перед проведением процесса хромирования, необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Золочение — Меди, латуни, бронзы

Перед золочением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения антикоррозионных свойств покрытия, перед проведением процесса золочения, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого любой из представленных комплектов:

После этого можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Меди, латуни, бронзы

Перед нанесением покрытия «КОПИ-ХРОМ» на медь, латунь или бронзу, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность наносится блестящее медное покрытие. Используйте для этого представленный комплект:

Теперь можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Меди, латуни, бронзы

Перед лужением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего лужение. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Меди, латуни, бронзы

Перед серебрением меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения антикоррозионных свойств покрытия, перед проведением процесса серебрения, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Меди, латуни, бронзы

Перед хромированием меди, латуни или бронзы, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Для повышения блеска и износостойкости конечного покрытия, перед проведением процесса декоративного хромирования, на поверхность рекомендуется нанести промежуточный слой никеля. Используйте для этого любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

После этого, можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Меднение — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить металлическое покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса блестящего меднения, его необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса золочения, его необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Цинкование — Хромированной поверхности

Блестящее декоративное хромирование представляет собой трехслойное металлическое покрытие состоящее из первичного слоя меди, наносимого на основу для повышения адгезионных и отражательных свойств покрытия, слоя никеля, используемого для повышения его антикоррозийных свойств, и конечного слоя хрома, использующегося в качестве блестящего декоративного покрытия, и обладающего именно в такой связке, одновременно и зеркальным блеском, и исключительными антикоррозионными свойствами. На поверхности хрома в обычных условиях имеется инертная оксидная пленка, которая при нанесении на него другого металлопокрытия не обеспечивает ему достаточного сцепления и поэтому, перед нанесением другого металлопокрытия, необходимо удалить весь слой хрома. Используйте для этого представленный состав:

После удаления слоя хрома, можно заметить покрытие, имеющее едва заметный желтоватый оттенок, это слой никеля. Перед проведением процесса лужения, никелевое покрытие необходимо активировать. Используйте для этого представленный состав:

После этого, можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Золочение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого любой из представленных комплектов:

После металлизации и нанесения химического медного покрытия, на поверхность изделия при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого, для повышения антикоррозионных свойств покрытия, рекомендуется нанести на металлическую поверхность слой никеля. Используйте для этого любой из представленных комплектов:

Теперь можно проводить золочение. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе необходимо нанести “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе необходимо нанести “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого, для повышения антикоррозионных свойств покрытия, рекомендуется нанести на металлическую поверхность слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материалы является довольно трудоемким процессом. Для нанесения металлического покрытия сначала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность детали, при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Не токопроводящих материалов

Нанесение металлического покрытия на не токопроводящие материлы является довольно трудоемким процессом. Для начала необходимо создать токопроводящий слой на поверхности детали. Используйте для этого представленный комплект:

После металлизации и нанесения химического медного покрытия, на поверхность при малом токе наносится “затягивающее” медное покрытие. Используйте для этого представленный комплект:

После этого на осажденное медное покрытие рекомендуется нанести слой никеля. Используйте для этого любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Анодирование — Не токопроводящих материалов

Используя данные процесс, можно анодировать только алюминиевую поверхность

Вернуться к подбору комплекта

Золочение — Железа и стали

Перед золочением железа или стали, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного покрытия, на металлическую поверхность наносится слой никеля. Используйте для никелирования любой из представленных комплектов:

Теперь можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Железа и стали

Перед нанесением покрытия «КОПИ-ХРОМ» на железо или сталь, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность рекомендуется нанести блестящее никелевое покрытие. Используйте для этого представленный комплект:

Теперь можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Железа и стали

Перед нанесением меди на железо или сталь, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

Теперь можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Железа и стали

Перед никелированием железной или стальной поверхности, необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Железа и стали

Перед серебрением железа или стали необходимо сначала провести предварительную очистку и затем активацию металлической поверхности. Используйте для этого представленные составы:

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного покрытия, нанесите на очищенную поверхность слой никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Хромирование — Железа и стали

Перед хромированием железа или стали, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого представленные составы.

- Состав «Универсальный очиститель»

- Состав «Химический активатор»

После этого, для повышения отражательных и антикоррозионных свойств конечного хромированного покрытия, на металлическую поверхность наносится слой никеля. Используйте для никелирования любой из представленных комплектов:

- Комплект «Блестящий никель» (требуется источник питания)

- Комплект «Электролиз-никель» (не требуется источник питания)

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Золочение — Легированной и закаленной стали

Перед золочением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

После этого можно проводить процесс золочения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Копи-хромирование — Легированной и закаленной стали

Перед нанесением покрытия «КОПИ-ХРОМ» на легированную или закаленную сталь, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

После этого для повышения блеска и износостойкости конечного покрытия, на металлическую поверхность рекомендуется нанести блестящее никелевое покрытие. Используйте для этого представленный комплект:

Теперь на металлическую поверхность можно наносить покрытие «КОПИ-ХРОМ». Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Лужение — Легированной и закаленной стали

Перед лужением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого необходимо обработать металлическую поверхность в представленном составе:

После этого можно проводить процесс блестящего лужения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Меднение — Легированной и закаленной стали

Перед меднением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Электрополировка вытравливает тончайший слой металла, удаляет окисные отложения и придает металлической поверхности дополнительный блеск. Используйте для этого представленный комплект:

После этого, необходимо обработать деталь в активаторе для нержавеющей стали. Используйте для этого представленный состав:

После этого можно проводить процесс блестящего меднения. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Никелирование — Легированной и закаленной стали

Перед никелированием легированной или закаленной стали, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

Затем необходимо обработать поверхность детали в представленном составе:

После этого можно проводить процесс блестящего никелирования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Серебрение — Легированной и закаленной стали

Перед серебрением легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо обработать поверхность детали в представленном составе:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс блестящего серебрения. Используйте для этого представленный электролит:

Вернуться к подбору комплекта

Цинкование — Легированной и закаленной стали

Перед цинкованием легированной или закаленной стали, рекомендуется сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого необходимо обработать поверхность детали в представленном составе:

После этого можно проводить процесс блестящего цинкования. Используйте для этого представленный комплект:

Вернуться к подбору комплекта

Хромирование — Легированной и закаленной стали

Перед хромированием легированной или закаленной стали, необходимо сначала провести электрополировку стальной поверхности. Используйте для этого представленный комплект:

После этого, необходимо активировать металлическую поверхность и нанести на нее слой никеля. Используйте для этого представленный состав:

Затем на поверхность наносится слой блестящего никеля. Используйте для этого представленный комплект:

Теперь можно проводить процесс декоративного хромирования. Используйте для этого любой из представленных комплектов:

или

Вернуться к подбору комплекта

Анодирование — Легированной и закаленной стали

Используя данные процесс, можно анодировать только алюминиевую поверхность

Вернуться к подбору комплекта

Золочение — Цинка, свинца, свинцовых сплавов

Перед золочением цинка, свинца, медно-свинцовых или оловянно-свинцовых сплавов, необходимо сначала провести очистку и затем активацию металлической поверхности. Используйте для этого, представленные составы:

- Состав «Универсальный очиститель»

- Состав

Анодирование алюминия в домашних условиях

В защите от ржавчины и коррозии нуждается каждый металл, в том числе и алюминий, который очень часто используется обывателями в домашних условиях. Если создать на поверхности алюминия плотную и толстую окисную пленку, этого будет вполне достаточно для торможения дальнейшей коррозии, что получается в процессе проведения анодирования алюминия. Самые механически прочные и стойкие пленки получаются при низкотемпературном тонкослойном анодировании алюминия, чем вы и будете заниматься.

Содержание:

- Вопросы безопасности

- Подготовительные работы

- Изготовление электролита

- Режимы обработки

- Ванна для анодирования

- Процесс анодирования

Вопросы безопасности

Провести качественно анодирование в домашних условиях — несложно. Безопаснее и удобнее заниматься данной работой на улице или балконе. В ходе процесса вас ждет несколько опасных для здоровья моментов.

Кислота является очень едкой штукой. Хотя она и находится в сильно разбавленном виде и вызывает при попадании на кожу всего лишь слабый зуд, но если она попадет в глаза — может спровоцировать серьезнейшие травмы! Потому желательно при анодировании стали работать в защитных очках и под рукой всегда иметь ведро с водой или слабым содовым раствором.

Во время процедуры анодирования совершается выделение на аноде кислорода, а на катоде — водорода. После смешивания этих газов они образуют известный гремучий газ, который, в принципе, является тем же динамитом. Поэтому при анодировании в закрытом помещении можно погибнуть от первой искры.

Подготовительные работы

Помните, что детали после анодирования становятся больше по размерам. Толщина защитного анодного слоя обычно составляет 0,05 миллиметров. К примеру, резьбы, что раньше закручивались впритирку, после процесса анодирования вообще перестанут закручиваться, так как болту в гайке в этом случае станет теснее на 0,2 миллиметра. А шлифовать анодированную практически невозможно.

Полезно отполировать изделия до зеркального блеска на полировочном кругу. Таким образом, сильно выиграет эстетика детали и снизится вероятность при анодировании «прогара». К слову сказать, анодный слой не маскирует дефекты поверхности — они будут заметны и на обработанном изделии.

Перед гальваникой алюминий нужно хорошо обезжирить. Не стоит держать металл в горячем едком натрии или калии, как это рекомендуется в заводских технологиях, потому что заметно портится чистота поверхности. Лучше использовать кусок хозяйственного мыла и зубную щетку, ведь вам предстоит работать с мелкими деталями. Сначала промойте изделие в теплой воде, затем в холодной.

Очень эффективно действует стиральный порошок: его нужно растворить в горячей воде в пластиковой емкости. Затем следует высыпать туда изделия и хорошо потрясти посудину. После промывки тщательно высушите детали горячим воздухом. Не переживайте за мелкие следы жира: после обезжиривания изделие в руки брать можно, потому что слой жира с пальцев окисляется кислородом моментально.

Изготовление электролита

Электролитом для анодирования в домашних условиях служит раствор в дистиллированной воде серной кислоты. Можно использовать и обычную воду из крана, но если можете взять дистиллированную – лучше выбрать её, так как в первом случае немного портится равномерность процесса — распределение на поверхности детали плотности тока.

Серную кислоту глупо делать самостоятельно, а вот дистиллированную воду — очень просто! Если на улице нет снега или дождя, то лед в морозильнике найдется всегда. Добыть дистиллированную воду и серную кислоту можно в местном автомагазине запчастей, ведь эти ингредиенты применяются с целью обслуживания аккумуляторов автомобилей.

Однако там продается кислота в разбавленном виде до плотности 1,27 грамм на сантиметр кубический под названием «Электролит для свинцового аккумулятора». Вам нужно этот электролит смешать с дистиллированной водой в пропорции 1:1.

Если вы возьмете стандартную 5-литровую канистру с электролитом и столько же воды, то в результате вы получите 10 литров раствора для анодирования. Этого хватит для мелких деталей, а для крупных стоит удвоить это количество.

Помните, что при смешивании кислоты с водой будет выделяться много тепла. Если налить воду в кислоту, она моментально вскипит, брызгая в лицо! Именно поэтому рекомендуется лить электролит в емкость с водой тонкой струей, постоянно помешивая стеклянной палочкой. И лучше одеть защитные очки! При попадании кислоты на одежду или кожу следует её немедленно смыть струей воды и промыть раствором соды.

Режимы обработки

Температура процесса анодирования металла составляет -10 — +10 градусов Цельсия. Растущий слой ниже -10 вполне хорош, однако не хватит напряжения, которое выдается блоком питания, для поддержания необходимой силы тока. Выше +10 градусов защитная пленка хоть и будет формироваться, но она получится нетвердой и бесцветной.

Однако рекомендуется прекращать процесс анодирования уже при 5 градусах выше нуля. А дело вот в чем, в углу ванны и на поверхности детали наблюдается разная температура, а при анодировании выделяется много энергии в виде тепла.

Но если не обеспечено принудительное перемешивание електролита, нельзя верить термометру! Однако перемешивать электролит стоит постоянно, ложкой, воздухом, насосом, это нужно для выравнивания температуры на поверхности изделия из алюминия. Иначе на детали образуются участки местного перегрева, а затем — пробои и растрав детали.

Анодная плотность тока должна находиться в пределе 1,6 — 4 Ампер на квадратный дециметр. В таких пределах будет нарастать красивый, окрашенный и плотный защитный анодный слой. Лучше всего додерживаться плотности тока от 2 до 2,2 Ампера/дм2. При меньшей силе тока покрытие будет расти медленно нетолстое. При большей силе тока, чем 4 Ампера/дм2 может возникнуть электрический пробой, и изделие будет быстро растравливаться.

Катодная плотность тока должна быть низкой. Чем ниже этот показатель, тем лучше, потому что это обеспечивает равномерный и мягкий режим распределения плотности тока по поверхности обрабатываемой детали, особенно если она большая. Поэтому запомните, что площадь катода из свинца должна быть в два раза больше площади детали (анода).

Процесс анодирования алюминиевого профиля не оговаривает значения напряжения анод-катод. Однако если ваша цепь имеет ненулевое сопротивление, то нужен приличный вольтаж блока питания. Причем желательно, чтобы вы использовали блок питания с несколькими выходными напряжениями. И вот почему.

Защитный слой, который растет на изделии, диэлектрик. По мере его возрастания постоянно растет его электрическое сопротивление. Чтобы поддерживать требуемую плотность тока, на протяжении всего процесса необходимо регулировать несколько раз силу тока при помощи переменного резистора.

Однако напряжения может не хватить, когда анодный слой станет достаточно толстым. В этом случае нужно добавить напряжения. Поэтому блок питания должен обеспечить на выходе хотя бы два напряжения.

Ванна для анодирования

Перед работой необходимо подготовить оборудование для анодирования. Обычно требуется несколько ванн: для обработки маленьких деталей, недлинных и длинных изделий. Они должны быть из алюминия. Подходящим вариантом также является полиэтилен. В качестве маленькой емкости можно использовать пищевой контейнер или длинный цветочный пластиковый горшок.

Дно и стенки пластиковой ванны желательно покрыть листами алюминия. Можно из листа алюминия вырезать выкройку и согнуть импровизированную «емкость». Смысл этого заключается в обеспечении равномерной плотности тока со всех сторон изделия.

Ванна должна отличаться хорошей теплоизоляцией корпуса, иначе в противном случае электролит будет в ней нагреваться слишком быстро, и его придется чаще менять. Самым простым решением станет оклейка ванны толстым слоем пенопласта – 2-4 сантиметра. Также можете закрепить ванну внутри коробки и промежуток залить строительной пеной.

После этого следует изготовить для ванны свинцовый катод. Его можно сделать из листового свинца, сняв последний с толстых электрокабелей. Напомним, что площадь катода должна в два раза превышать площадь поверхности обрабатываемого изделия. При этом не учитывается поверхность катода, которая прислонена к стенке. В катодной пластине должны присутствовать отверстия для выхода газа.

Вы можете собрать катод из нескольких кусков свинца, если нет одного. Куски рекомендуется паять мощным паяльником, толстым швом вдоль стыков. Постарайтесь, чтобы катод повторял конфигурацию поверхности детали, обращенной к нему. Вывод из ванны контакта выполните полоской того же материала. Хотя также принято использовать и толстый медный провод в изоляции. Место припайки изолируйте силиконовым герметиком.

Процесс анодирования

Итак, в пластиковую ванну вы залили электролит, на выходе имеется блок питания с током. Для регулирования силы тока к цепи при анодировании титана или алюминия подключите проволочный переменный резистор. В емкости находятся 2 предмета: свинцовый катод в виде пластины и анод – обрабатываемое изделие. При подаче на них тока происходит выделение кислорода и начинает расти анодный защитный слой.

При создании качественного электрического контакта между свинцом и деталью вы будете наблюдать микропузырьки кислорода, что медленно поднимаются со всей поверхности изделия. Их диаметр крайне мал, их течение напоминает струйки дыма. Длительность процесса стоит контролировать визуально — по окрасу детали.