Монолитные дома под ключ — проекты и цены

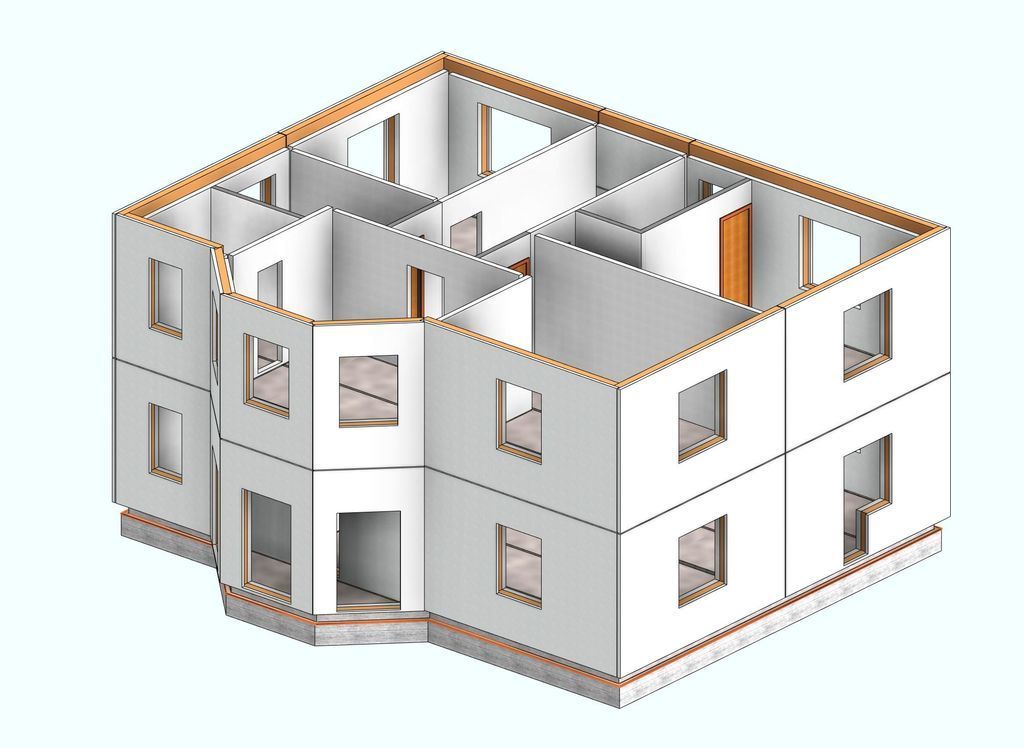

Купить монолитный дом – значит выгодно вложить заработанные средства в семейный очаг, в котором вырастут несколько поколений ваших детей. Этот тип строительства популярен благодаря достоинствам возводимого жилья.

- Монолитный каркас отличается надежностью и устойчивостью. Выдерживает сейсмические нагрузки до 8 баллов.

- Высокая скорость строительства, возможна отделка сразу после завершения основных работ. Легкая конструкция не дает усадки.

- Бесшовные стены из бетона обладают низкой теплопроводностью, здесь не бывает мостиков холода.

- Удается построить коттедж любой конфигурации с желаемым количеством этажей, индивидуальным дизайном.

- Возможность перепланировки помещений в ходе эксплуатации без риска нарушить прочность железобетонных стен.

- Конструкция без швов препятствует проникновению шума.

Работаем с Вами и для Вас

Построенные нашей компанией дома составят уже приличный поселок из неповторимых по красоте коттеджей.

Это мероприятие дорогостоящее, важно избежать ошибок, найти способы сэкономить. Профессионалы знают о строительстве домов все тонкости. Познакомьтесь с коллекцией готовых проектов, оцените наши возможности. Если хотите сделать дом по своему плану, мы поможем

- грамотно рассчитать смету,

- выполнить качественную проектную документацию,

- сэкономить на покупке материалов без ущерба их качества.

Любой проект изменим под Ваши предложения. Нам это не трудно, а Ваши мечты воплотятся в жизнь. Расчеты и чертежи выполняют дипломированные специалисты.

Работать качественно – наш принцип. Бригады мастеров с профильным образованием трудятся ответственно и производительно. Собственный автопарк с мощной спецтехникой и обученными операторами работает без перебоев. Клиент всегда может приехать на стройку, поинтересоваться ходом работ.

Сколько стоит дом построить

Общая стоимость строительства частного дома известна уже при заключении договора.

На нее влияют особенности участка: рельеф, расположение, материалы для строительства, особенности архитектуры коттеджа. У нас никаких скрытых платежей, фиксированная цена на весь период работ по договору. Гарантия прописана в документе.

На нее влияют особенности участка: рельеф, расположение, материалы для строительства, особенности архитектуры коттеджа. У нас никаких скрытых платежей, фиксированная цена на весь период работ по договору. Гарантия прописана в документе.Монолитные дома под ключ – выполнение всего комплекса работ. Берем на себя проектные, пусконаладочные, строительно-монтажные работы, все организационные моменты, оформление документации. Согласитесь, это удобно! Воспользуйтесь предложением!

Железобетонное строительство домов в Новосибирске

Стройте дома с ЗЖБИ Горный!

Построенные и строящиеся объекты

Современное железобетонное строительство позволяет возводить прочные многоэтажные дома, опоры для мостов и любые иные изделия. Качественные железобетонные изделия в строительстве обладают целым рядом эксплуатационных свойств, которые делают их идеальным материалом.

Качественные железобетонные изделия в строительстве обладают целым рядом эксплуатационных свойств, которые делают их идеальным материалом.

Особенности железобетона

Данный материал изготавливается из цемента марки не ниже М500, мелкофракционного щебня и стальной арматуры. Арматура выполняет несущую функцию, не давая изделиям разрушаться, поэтому железобетон в строительстве позволяет выдерживать максимальные нагрузки.

При этом строительство домов из железобетонных изделий имеет некоторые особенности:

- • Строения из железобетонных панелей сохраняют свои эксплуатационные свойства в течение очень долгого времени. Они не разрушатся через 60 и более лет. Следовательно, использование бетонных изделий позволяет возводить наиболее долговечные здания;

- • Железобетон устойчив к воздействию влаги и других факторов окружающей среды;

- • Монтаж изделий производиться довольно быстро. Они могут быть изготовлены по размерам заказчика. Соответственно, после доставки их на место сборки, монтаж потребует минимального времени.

Ведь каждый элемент строения будет создан на основе проекта, их потребуется только смонтировать при помощи подъемных кранов и прочей техники.

Ведь каждый элемент строения будет создан на основе проекта, их потребуется только смонтировать при помощи подъемных кранов и прочей техники.

Железобетонные изделия являются идеальным строительным материалом для создания жилых домов, производственных объектов, гаражей и других строений, благодаря производству компании ЗЖБИ «Горный». По всем вопросам обращайтесь +7 (383) 291-63-55!

Компания ЗЖБИ Горный гарантирует

- • Качественное производство железобетонных изделий для жилых, административных и промышленных зданий с оборудованием Elematic (Финляндия) и Sicoma (Италия).

- • Взаимодействие с заказчиком с самого начала работ над объектом.

- • Доставку нашей продукции собственными автомобилями.

- • Сборку здания специалистами собственного монтажного подразделения.

Дом из панелей жби под ключ по низкой цене в Ульяновске

Железобетонные изделия (ЖБИ) – уникальный строительный материал, позволяющий построить дом в максимально короткие сроки, однако требующий спецтехники для монтажа. Основными компонентами материала является металл и бетон. Готовые плиты железобетонных изделий имеют высокие характеристики и устойчивы в длительности эксплуатации. Материал обладает высоким уровнем хим. и биологической выносливости, устойчивость к воспламенению и хороший уровень сопротивления для статических и динамических нагрузок.

Основными компонентами материала является металл и бетон. Готовые плиты железобетонных изделий имеют высокие характеристики и устойчивы в длительности эксплуатации. Материал обладает высоким уровнем хим. и биологической выносливости, устойчивость к воспламенению и хороший уровень сопротивления для статических и динамических нагрузок.

Простота изготовления плит ЖБИ позволяет использовать его, как качественный и дешевый строительный материал, а значит более доступный для капитального строительства по сравнению с камнем, кирпичом. В начале выполнения работ после возведения фундамента важно предусмотреть где будет расположена спецтехника для выполнения работ. К тому же, важно предусмотреть место для складирования железобетонных панелей с которого будет удобно их подымать крановщику.

Дом из панели под ключ – цены на такие постройки гораздо выгоднее, чем при строительстве из других материалов. Это связано в первую очередь с тем, что площадь, покрываемая 1 железобетонной плитой достаточно большая, а значит скорость выполнения работ будет выше, а трудовые человеческие затраты меньше.

Очень важно проверить качество ЖБИ панелей на этапе поиска поставщика материала. Так как качество в данном случае играет основополагающую роль. железобетонные конструкции для дома – выгодное капиталовложение, однако требующее внимательного отношения к деталям, так как велика вероятность возникновения трудностей в процессе строительства.

Строительство дома из ЖБИ панелей.

Дом из ЖБИ панелей под ключ строится согласно четкой инструкции и четко придерживаясь этапов строительства.

- Укладка фундамента производится ниже уровня промерзания земли и составляет примерно 130-170 сантиметров для разных климатических регионов. Фундамент обязательно должен быть армирован, разрешается изготовление его из блоков.

- Марка бетона для изготовления фундамента должна быть выше М250.

- Производится монтаж панелей и перекрытий. Этот этап обязательно нуждается в задействовании строительной техники (автокран, бетономешалка, сварочный аппарат) и высококвалифицированных монтажников.

- Монтаж кровли возможен одинаково, как на металлический, так и на деревянный каркас. Ограничения на кровельные материалы отсутствуют.

- Внутренняя и внешняя отделка дома требует обязательной изоляции дома от сырости, холода и шума. Материалы, используемые для этого могут быть любые, в зависимости от индивидуальных пожеланий и возможностей заказчика.

Достаточно часто при строительстве домов из панелей крышу делают по типу «дом-куб» плоской. При этом роль защиты постройки от внешних погодных проявлений надежно выполняет слой жидкой кровли.

ЖБИ дома под ключ: плюсы и минусы.

В процессе строительства домов из железобетонных конструкций можно познакомиться с их преимуществами и недостатками. К достоинствам использования материала можно отнести универсальность используемых плит. Абсолютно все панели и плиты перекрытий обладают универсальным размером и способны идеально подойти для любых зданий. К основным преимуществам относится:

- Длительный эксплуатационный срок;

- Устойчивость к пожару;

- Стойкость при статических и динамических нагрузках;

- Влагостойкость.

Однако, можно выделить и недостатки строительства дома из железобетонных панелей:

- Большой вес конструкции;

- Слабая изоляция звука и низкая тепло-проводимость;

- Необходимость задействовать специальную строительную технику.

- Неконтролируемый износ конструкций (заметить изъян возможно на раннем этапе строительства).

Таким образом ЖБИ строительство достаточно выгодное в плане экономии финансовых средств и длительного срока эксплуатации постройки, однако по завершению возведения стен обязательно требуется утеплить помещение и провести качественную внутреннюю и наружную отделку.

Заказать услугу

Заполните форму и наш специалист свяжется с вами в кратчайшие сроки и подготовит индивидуальное предложение

Руководство по устройству бетонных оснований

Правила строительства бетонных фундаментов обеспечивают прочность, долговечность и долговечность фундаментных конструкций. Следовательно, бетонные фундаменты возводятся должным образом и в соответствии со стандартами и требованиями.

Инструкции по строительству бетонных фундаментов можно получить из строительных норм, таких как Американский институт бетона и индийских стандартов, а также в определенной степени из инженерного опыта и суждений.

Руководства имеют большое значение для строительства бетонного фундамента (фундамент, укладка арматуры, опалубка, бетонирование, зачистки, обнаружение дефектов и их ремонт), который должным образом выполняет свое предназначение.

Подготовка основания Для фундамента

Бетонный фундамент должны быть построены на твердой ненарушенной почве, инженерной насыпи или крупной гравий. Следует удалить стоячую воду, грязь, мерзлую землю и прочий мусор. Если земляной слой низкого качества, его следует выкопать, и слой щебень должен быть толщиной 100 мм.Допуски по уровню для подготовленных земляной слой не должен превышать + 5мм, -15мм.

До 25 мм

стоячая вода может вытесняться бетоном, если она не смешивается с

вода. Удаление несоответствующих материалов ниже расчетной нижней части

опора необходима для создания прочного основания земляного полотна. Над раскопками

может быть заполнен инженерной заливкой или бетоном.

Удаление несоответствующих материалов ниже расчетной нижней части

опора необходима для создания прочного основания земляного полотна. Над раскопками

может быть заполнен инженерной заливкой или бетоном.

Опалубка фундамента

- Все материалы опалубки должны быть выбраны и установлены для достижения требуемой отделки поверхности бетона.

- Стыки между панелями опалубки должны быть должным образом герметизированы, чтобы предотвратить утечку раствора во время заливки и уплотнения бетона.

- Опалубка должна быть измерена перед заливкой бетона для подтверждения расположения, выравнивания и вершины бетонных уровней.

- Если опалубка возвышается над верхним уровнем бетона, верхний уровень бетона должен быть четко обозначен на опалубке гвоздями и / или меловой линией.

- Опалубка фундамента должна быть выбрана и размещена так, чтобы она имела достаточную прочность, жесткость и стабильность, чтобы выдерживать вес влажного бетона во время укладки.

- Опалубка должна быть усилена по мере необходимости, чтобы исключить ее значительную деформацию во время заливки бетона.

Расположение арматурных стержней

- Усиление фундамента необходимо для обеспечения непрерывности конструкции. Это особенно важно в случае плохого грунта или когда здание может подвергнуться землетрясениям.

- Стальная арматура в фундаменте состоит из арматурных стержней, размещенных продольно, поперечно или в обоих направлениях по отношению к основанию.

- Продольная арматура иногда используется для перекрытия мягких участков и небольших траншей или для увеличения прочности в узких выемках.

- Поперечное усиление фундамента обычно не требуется, за исключением случаев, когда несущая способность грунта является плохой или нагрузки на стены высоки.

- Поперечные или продольные арматурные стержни должны располагаться ближе к центру толщины фундамента с минимальным покрытием 75 мм снизу и по бокам.

- Усиление фундамента можно установить на стулья, строительные кирпичи или другие опорные устройства.

- Минимальное расстояние между отдельными стержнями должно составлять 150 мм.

- После установки арматуры необходимо визуально проверить и подтвердить следующие позиции.

- Минимальный размер арматуры — 16 мм.

- Допуск положения стержней арматуры не должен превышать ± 6 мм.

- Если арматура не может быть установлена на одной длине для соответствия требованиям к арматуре, стержни арматуры должны быть наложены внахлест, чтобы обеспечить полную способность стержней к растяжению в стыке.

- В соответствии с ACI-318, минимальная длина нахлеста, в 40 раз превышающая диаметр арматурного стержня, требуется для стыков в арматуре.

- Расстояние между сращенными или притертыми стержнями не должно превышать восьмикратного диаметра арматурного стержня или 6 дюймов, в зависимости от того, что меньше.

Бетон для Фундаменты

- Прочность бетона должна быть не менее 17 МПа. Это необходимо увеличить, если фундамент подвергается агрессивным условиям окружающей среды и землетрясениям.

- Бетонное покрытие должно быть 75 мм для фундамента, непосредственно контактирующего с почвой.

- Бетон для опор можно укладывать любым обычным способом, включая прямой желоб, тачки, кран, насос или конвейер.

Снятие опалубки

Время для снятие опалубки — 12 часов. Опалубку нельзя снимать раньше более 12 часов после завершения отделочных работ по бетону.

Площадь Устранение дефектов

После снятия опалубки и завершения отверждения каждую бетонную конструкцию необходимо осмотреть на предмет дефектов поверхности.Пункты, которые должны быть проверены, должны быть следующими:

- Уровни готового бетона.

- Выравнивание готового бетона.

- Уровни и выравнивание закладных элементов, таких как анкерные болты.

- Допуски по уровням и выравниваниям

Готовую поверхность бетона необходимо проверить на наличие следующих дефектов:

- Соты.

- Отслаивание и пыление.

- Трещины.

- Депрессии.

- Выпуклости.

- Резкие неровности

Ремонт дефектов поверхности фундамента

- Взломайте весь непрочный бетон и бетон с трещинами на глубину более 50 мм. В областях, где арматура открыта, удалите бетон за арматурой.

- С корродированной арматуры отдельные окалины ржавчины должны быть удалены с помощью металлической щетки. Обработайте арматуру антикоррозийным грунтом.

- По периметру надрубленного участка необходимо удалить опушенные кромки с помощью дисковой шлифовальной машины.

- Очистить подготовленную поверхность от грязи и пыли чистой водой.

- Уложите чистые, вымытые вручную заполнители во взломанную область и закрепите тонкой проволочной сеткой.

- Установить герметичную опалубку на подготовленную поверхность и закрепить опалубку подходящими стяжками.

- Подайте чистую воду в опалубку через впускные отверстия с помощью ручного насоса для раствора. Убедитесь, что подготовленная поверхность и заполнители достигли состояния насыщения и сухости поверхности (SSD).

- Смешайте раствор с достаточным количеством воды в смесительном барабане.При перемешивании убедитесь, что раствор приобретает однородную консистенцию.

- Распределите раствор для раствора в опалубку через впускные отверстия. Заливка должна производиться из самого нижнего впускного отверстия. Как только появится раствор, выходящий из соседнего порта, заблокируйте первый порт и нанесите раствор через соседнее входное отверстие. Продолжайте заливку швов до тех пор, пока вся опалубка не будет заполнена раствором.

- Снимите опалубку и закрепите с помощью пасты для отверждения или мокрых мешков (мешковины).

- При необходимости отшлифовать поверхность до однородного состояния.

Элементы конструкций и изделия железобетонные

элементы зданий и сооружений из железобетона; также комбинации этих компонентов. Высокие технико-экономические показатели железобетонных конструктивных элементов и изделий и относительная простота придания им необходимой формы и размеров при сохранении заданной прочности привели к их широкому применению практически во всех отраслях строительства.Современные железобетонные конструкционные элементы и изделия классифицируются по нескольким признакам: способу производства (литье, сборное железобетон или их комбинация), типу бетона, из которого они изготовлены (тяжелый, легкий, ячеистый и жаростойкий). стойкие типы), а также вид напряженного состояния (обыкновенное и предварительно напряженное).

Конструкционные элементы литые железобетонные . Литые железобетонные конструкционные элементы, изготовленные непосредственно на стройплощадках, обычно используются для зданий и сооружений, которые трудно разделить, в случаях нестандартного качества и низкой степени воспроизводимости их компонентов, а также в случаях особо больших нагрузок (фундаменты, рамы, и перекрытия многоэтажных промышленных зданий; гидротехнические, мелиоративные и транспортные сооружения).В ряде случаев они целесообразны для выполнения работ промышленными методами с использованием стандартной опалубки, которая может быть раздвижной, регулируемой (башни, градирни, силосы, дымовые трубы, многоэтажные здания) или съемной (некоторые тонкостенные кровли). снаряды). Монтаж литых конструктивных элементов технически хорошо отработан. Значительные успехи были также достигнуты в использовании метода предварительного напряжения при производстве литых конструктивных элементов. Большое количество уникальных сооружений, таких как телевизионные башни, очень высокие промышленные трубы и реакторы атомных электростанций, были построены из литого железобетона.Литые железобетонные конструкции широко распространены в современной строительной практике ряда капиталистических стран, в том числе США, Великобритании и Франции; Это объясняется в основном отсутствием в этих странах государственной системы стандартизации параметров и классификации строительных и монтажных элементов конструкций по типам. В СССР до 30-х годов прошлого века в строительстве преобладали литые конструкции. Внедрение более промышленных сборных конструкций в то время тормозилось недостаточным уровнем механизации строительства, отсутствием специального оборудования для их массового производства и высокопроизводительных сборочных кранов.Литые железобетонные конструкции составляют около 35% от общего объема производства железобетона в СССР (1970).

Сборные железобетонные конструкции и изделия . Сборные железобетонные конструкции и изделия являются основным типом конструктивных элементов и изделий, используемых в различных отраслях строительства (гражданское и жилищное, промышленное, сельскохозяйственное и т. Д.). Сборные конструктивные элементы имеют существенные преимущества перед литыми конструкциями и создают широкие возможности для индустриализации строительства.Использование крупных железобетонных элементов позволяет переносить основные операции со строительных площадок на заводы с высокоорганизованными производственными процессами, что значительно сокращает время строительства и обеспечивает более высокое качество продукции при более низкой стоимости и меньших трудозатрат. Использование сборных железобетонных конструктивных элементов позволяет широко использовать новые эффективные материалы, такие как легкий и ячеистый бетон и пластмассы, а также снижает расходы на пиломатериалы и сталь, которые необходимы в других секторах экономики.Сборные элементы конструкции и изделия должны быть технологичными и удобными для транспортировки. Они особенно хорошо подходят для небольшого количества типов компонентов, которые используются повторно.

Масштабное производство сборного железобетона началось в СССР после постановления ЦК КПСС и Совета Министров от 19 августа 1954 г. «О развитии производства сборных железобетонных конструкций». и компоненты для строительства.В последние годы в Советском Союзе было построено большое количество механизированных заводов по производству железобетонных конструкций и изделий в крупных городах и центрах концентрированного строительства. С 1954 по 1970 г. производство сборного железобетона увеличилось в 30 раз; в 1970 году он составлял 84 млн. кубометров. СССР превзошел наиболее развитые капиталистические страны по объему использования сборных железобетонных конструкций. Производство железобетонных конструкций и изделий стало самостоятельным сектором промышленности строительных материалов.Увеличение объемов производства и использования сборного железобетона для строительства сопровождалось улучшением технологии его производства. Также проведена стандартизация основных параметров для различных типов зданий и сооружений. На основе такой стандартизации разработаны типы конструктивных элементов и изделий.

В зависимости от их функции при строительстве жилых, общественных, промышленных и сельскохозяйственных зданий и сооружений различают следующие наиболее распространенные сборные железобетонные конструкционные элементы и изделия: конструкции, используемые для фундаментов и подземные блоки зданий и сооружений (фундамент блоки и плиты; панели и блоки стен подвала), для строительных каркасов (колонны, перемычки, балки, подкрановые балки, стропильные и подстропильные балки, фермы), для наружных и внутренних стен (стеновые и перегородочные панели и блоки), для межэтажные перекрытия и для крыш зданий (панели, плиты, перекрытия), для лестничных клеток (подступенки и площадки), а также для сантехнического оборудования (отопительные панели, вентиляционные установки и канализационные трубы, туалеты).

Конструкционные элементы и изделия из сборного железобетона производятся в основном на механизированных предприятиях и частично на литейных заводах. Процесс производства железобетонных изделий состоит из ряда операций, выполняемых последовательно: приготовление бетонной смеси, изготовление арматуры (арматурных каркасов, решеток, гнутых стержней и т. Д.), Армирование изделий, формовка изделий (заливка и утолщение бетонной смеси), термовлажная обработка для обеспечения необходимой прочности бетона, отделка лицевой поверхности изделий.

В современной технологии сборного железобетона можно выделить три основных метода организации производственного процесса: блочно-поточный способ изготовления изделий в подвижных формах, конвейерный способ производства и стендовый метод в стационарных формах. .

При блочно-поточном методе все технологические операции — очистка и смазка форм, армирование, формовка, закалка и штамповка — выполняются на специализированных станциях, оборудованных машинами и агрегатами, образующими поточную производственную линию.Формы и изделия перемещаются от станции к станции по производственной линии через произвольные интервалы времени, которые зависят от продолжительности операции на данной станции и варьируются от нескольких минут (например, смазка форм) до нескольких часов (затвердевание). продуктов в паровых камерах). Этот метод выгодно используется на предприятиях со средней производительностью, особенно при производстве самых разнообразных продуктов.

Конвейерный метод используется на высокопроизводительных предприятиях, выпускающих ограниченный ассортимент однотипной продукции.При использовании этого метода рабочая линия работает по принципу импульсного конвейера, то есть формы и изделия перемещаются от станции к станции в течение строго определенного интервала времени, необходимого для выполнения самой продолжительной операции. Разновидностью этой технологии является метод виброкатаного бетона, который используется при производстве плоских и оребренных плит; в этом случае все производственные операции выполняются на одной движущейся стальной ленте. В методе стенда изделия остаются на месте (в стационарной форме) в процессе производства и до тех пор, пока бетон не затвердеет, тогда как производственное оборудование для выполнения отдельных операций перемещается из одной формы в другую.Этот метод применяется при изготовлении изделий больших размеров (фермы, балки и т. Д.). Матрицы — железобетонные или стальные формы, которые воспроизводят впечатление ребристой поверхности продукта, — используются для формования изделий сложной конфигурации, таких как подступенки и ребристые плиты. Кессонный метод представляет собой разновидность стендового метода, при котором изделия изготавливаются в вертикальных формах (кессонах), которые состоят из ряда отсеков, образованных стальными стенками. Формование и упрочнение изделий происходит в кессонной установке, которая оснащена оборудованием для нагрева изделий паром или электрическим током, что значительно ускоряет схватывание бетона.Кессонный метод обычно используется для массового производства тонкостенных изделий.

Готовая продукция должна соответствовать требованиям действующих норм или технических условий. Поверхности изделий обычно производятся со степенью заводской подготовки, не требующей дополнительной отделки на строительной площадке. Во время сборки сборные элементы зданий и сооружений соединяются между собой путем литья или сварки уложенных элементов, рассчитанных на определенные силовые воздействия.Большое внимание уделяется снижению металлоемкости сварных соединений и их стандартизации. Наибольшее распространение сборные конструкционные элементы и изделия получили в жилищном и гражданском строительстве, где наиболее перспективными считаются крупноквартирные дома (крупнопанельные, крупноблочные, объемные). Организовано серийное производство изделий из сборного железобетона и для инженерных сооружений (так называемый специальный железобетон), в том числе пролетов мостов, опор, свай, водопроводных труб, лотков, блоков и НКТ для футеровки тоннелей, плит для покрытия дорог и аэродромов, шпалы, опоры для систем тягового электроснабжения и ЛЭП, элементы ограждений, напорные и негерметичные трубы.Большая часть этих изделий производится из предварительно напряженного железобетона стендовым или единичным методом. Для формования и утолщения бетона используются чрезвычайно эффективные методы: вибрационное формование (трубы под давлением), центрифугирование (трубы и опоры) и вибрационная штамповка (сваи и лотки).

Для развития сборного железобетона характерна тенденция к увеличению размеров изделий и повышению степени их заводской подготовки. Например, для крыш зданий используются многослойные панели, поставляемые на стройплощадки в комплекте с утеплителями и слоями гидроизоляции, а также блоки 3 × 18 м и 3 × 24 м, выполняющие как несущие, так и защитные конструкции.Изогнутые кровельные плиты из легкого и ячеистого бетона разработаны и успешно используются. В многоэтажных домах используются предварительно напряженные железобетонные колонны высотой в несколько этажей. Для стен многоквартирных домов изготавливаются панели размером от одного до двух комнат, с различной внешней отделкой и оснащенные оконными или дверными (балконными) блоками. Способ возведения зданий из модульных конструкций имеет значительный потенциал для дальнейшей индустриализации жилищного строительства.Такие агрегаты на одну и две комнаты или на всю квартиру с полной внутренней отделкой и оборудованием производятся на заводах. Сборка многоквартирных домов из комплектующих занимает всего несколько дней.

Сборный железобетон . Сборные железобетонные конструкционные элементы представляют собой комбинации сборных элементов (железобетонных колонн, ригелей, плит) и литого бетона, обеспечивающие надежную совместную работу всех составных элементов.Они используются в основном для крыш многоэтажных зданий, на мостах и путепроводах, а также при возведении некоторых типов кожухов. Они менее промышленны (по монтажу и монтажу), чем застроенные конструкции. Их использование особенно выгодно при больших динамических нагрузках, в том числе сейсмических, или если разделение больших конструкций на составные части необходимо из-за условий транспортировки и сборки. Основными достоинствами сборных железобетонных конструкций являются меньший расход стали и более высокая пространственная жесткость по сравнению с сборными конструкциями.

Большинство железобетонных конструкций и изделий изготавливаются из тяжелого бетона с объемной массой 2400 кг / м 3 . Однако доля изделий из теплоизоляционного и легкого конструкционного бетона с пористыми наполнителями, а также из всех видов ячеистого бетона постоянно увеличивается. Такие изделия используются в первую очередь в качестве защитных конструкций (стен и крыш) жилых и производственных зданий. Значительный потенциал имеют опорные конструкции из высокопрочного тяжелого бетона марок 600–800 и легкого бетона марок 300–500.Существенный экономический эффект достигается за счет использования конструкций из жаропрочного бетона (взамен штучных огнеупоров) для тепловых агрегатов металлургической, нефтеперерабатывающей и других отраслей промышленности. Перспективно использование растягивающегося бетона для ряда изделий (например, труб под давлением).

Конструкционные элементы и изделия железобетонные, как правило, изготавливаются с гибкой арматурой в виде отдельных стержней, сварных решеток и плоских рам.При производстве нерастягивающейся арматуры целесообразно использование контактной сварки под давлением, обеспечивающей высокую степень индустриализации арматурных операций. Конструкции с несущей (жесткой) арматурой используются довольно редко, в первую очередь в монолитном железобетоне при бетонировании в виде подвеса. В отклоняемых элементах устанавливается продольная рабочая арматура по кривой максимальных изгибающих моментов; в колоннах продольная арматура воспринимает в основном сжимающие напряжения и располагается по периметру поперечного сечения.Помимо продольного армирования, в железобетонных конструктивных элементах и изделиях устанавливают распределительное, монтажное и поперечное армирование (манжеты и отводы). В некоторых случаях указывается так называемое непрямое армирование в виде сварных сеток и спиралей. Все эти разновидности арматуры соединяются вместе и образуют арматурный каркас, который пространственно не изменяется в процессе бетонирования. Высокопрочная прутковая арматура и проволока, а также пряди канатов и кабелей используются для нерастягивающегося армирования предварительно напряженных железобетонных элементов конструкций и изделий.При производстве сборных конструкций применяется метод растяжения арматуры относительно опор стендов или форм; при изготовлении сборных железобетонных конструкций арматура растягивается по бетону самой конструкции. Методы проектирования и изготовления железобетонных конструкций и изделий детально разработаны и изданы в качестве нормативных документов в СССР. Для инженеров-проектировщиков созданы многочисленные вспомогательные средства в виде инструкций, указаний и дополнительных таблиц.

СПИСОК ЛИТЕРАТУРЫ

Сахновский К. В .Железобетонные конструкции , 8 изд. М., 1959.Якубовский, Б.В. Железобетонные и бетонные конструкции . Москва, 1970.

Строительные нормы и правила , часть 2, сек. V. Глава 1: «Бетонные и Железобетонные конструкции: Нормы проектирования». М., 1970.

Михайлов В.В. Предварительно напряженные Железобетонные конструкции . Москва, 1963.

Гершберг, О.А. Технология бетонных и железобетонных изделий , 3-е изд. Москва, 1971.

Инструкция по проектированию железобетонных конструкций . М., 1968.

Фергюсон П. М. Основы железобетона , 2-е изд. Нью-Йорк, 1965.

Обширный формирующий и технический потенциал железобетонных конструктивных элементов оказал огромное влияние на мировую архитектуру 20-го века. На основе железобетонных конструкций появились новые масштабы, архитектоника и пространственная организация зданий и сооружений.Прямолинейные каркасные конструкции придают зданиям строгую геометрию формы, размеренный ритм сегментации и четкость структуры. Горизонтальные кровельные плиты опираются на тонкие опоры; легкие стены, лишенные несущей функции, часто превращаются в стеклянные ширмы. Равномерное распределение статических сил создает тектоническую эквивалентность компонентов конструкции. Изогнутые конструкции обладают значительной пластичностью и пространственной выразительностью (особенно тонкостенные оболочки различных, иногда фантастических очертаний) со сложной тектоникой форм (иногда близкой к скульптуре) и постоянно меняющимися ритмами компонентов.Изогнутые конструкции позволяют перекрывать очень большие залы без промежуточных опор и создавать пространственные и объемные композиции необычной формы. Некоторые современные железобетонные конструкции (например, решетчатые конструкции) обладают декоративными и декоративными качествами, которые создают вид фасадов и покрытий. Современные железобетонные конструкционные элементы придают эстетическую выразительность не только квартирам и общественным зданиям, но и инженерным и промышленным объектам, таким как мосты, опоры, плотины, градирни.

Новые прогрессивные методы использования железобетонных конструктивных элементов и изделий в жилищном и гражданском строительстве (например, строительство из модульных блоков или на основе каталога стандартизированных изделий промышленного строительства) создают возможности для широкого разнообразия в планировании зданий и их пространственно-объемная структура.

ССЫЛКИ

Раафат Али Ахмед. Железобетон в архитектуре . Москва, 1963. (Пер. С англ.)Казаринова В. Взаимосвязь архитектуры и строительства нои техники . М., 1964.

Маркузон В. «О закономерностях развития и семантике архитектурного языка». Архитектура СССР , 1970, вып. 1.

Nervi, P. L. Costruire correttamente: Caratteristiche e Possible delle strutture cementizie armate . Милан, 1955. (Сокращенный русский перевод: П. Л. Нерви, Строительно, . Москва, 1956.)

Коллинз, С. Бетон: видение новой архитектуры .Лондон, 1959.

Большая советская энциклопедия, 3-е издание (1970–1979). © 2010 The Gale Group, Inc. Все права защищены.

Основы бетона в строительстве от Construction Knowledge.net

СТРОИТЕЛЬНЫЕ ЗНАНИЯ >> БЕТОН >>

ПЛИТЫ МАРКИ

1. Как работает бетон?

2. Каковы структурные основы бетона?

3.Что такое железобетон?

4. Что мне нужно знать о арматуре?

5. Почему количество воды так важно для бетона?

6. Что я должен знать об испытаниях бетона?

7. Как мне получить конкретную работу?

8. Какие документы общественного достояния доступны для дальнейшего использования

Исследование?

9. Уловки торговли и практические правила для конкретных основ:

Как работает бетон?

Современный бетон состоит в основном из четырех компонентов: портландцемента,

песок, гравий и вода.Распространенное заблуждение относительно бетона состоит в том, что он

сохнет и затвердевает. Фактически, гидроцемент вступает в реакцию с

вода в химическом процессе, называемом гидратацией. Например, бетон

может быть помещен под воду и все равно будет переходить из жидкого состояния в

твердое состояние и достичь полной прочности.

В базовую бетонную смесь можно добавить множество дополнительных ингредиентов. чтобы изменить свойства получаемого бетона.Продолжение В списке представлены некоторые общие добавки (добавки) и дополнительные ингредиенты и их основное назначение:

Добавки

- Ускорители ускоряют гидратацию или отверждение мокрый бетон. Часто используется при более низких температурах, поэтому бетон У бригады меньше времени ожидания между укладкой и отделкой бетона.

- Замедлители схватывания замедляют гидратацию или твердение влажного бетона.Часто используется при более высоких температурах, поэтому бетон тоже не схватывается быстро, позволяя бригаде отделки бетона получить надлежащие отделочные работы завершены.

- Воздухововлекающие агенты добавляют и помогают распределять крошечные пузырьки воздуха по всему бетону. Эти крошечные пузырьки воздуха помогают бетону выдерживают циклы замораживания-оттаивания с гораздо меньшим растрескиванием и повреждением.

- Пластификаторы и суперпластификаторы улучшают удобоукладываемость бетон во время мокрой (или пластичной) стадии, позволяя бетону течь легче.Они особенно полезны при укладке бетона. вокруг перегруженных арматурных стержней. В качестве альтернативы пластификаторам и Суперпластификаторы можно использовать для снижения содержания воды в бетон при сохранении достойного уровня удобоукладываемости.

- Пигменты изменяют цвет бетона по эстетическим причинам.

Дополнения

- Летучая зола может заменить примерно половину необходимого количества портленда. цемент.Летучая зола является побочным продуктом выработки электроэнергии на угле. растения, поэтому часто легко доступны и экономичны. Бетон сделан с летучей золой и портландцементом может иметь более высокую прочность и улучшенные химическая стойкость и долговечность. Использование бетона летучей золы считается экологически безопасным, поскольку большая часть летучей золы в противном случае попадает в на свалках и энергии для производства замененного портландцемента также можно сэкономить.

- Измельченный гранулированный доменный шлак (GGBS или GGBFS) также может заменить часть необходимого портландцемента. GGBS является побочным продуктом процесс производства стали. GGBS получил наибольшее распространение в Европе и Азия.

- Silica Fume может также заменить часть необходимого портландцемента. Кремнеземный дым является побочным продуктом производства кремнеземных сплавов. В размер частиц микрокремнезема в 100 раз меньше, чем у Портландцемент.Silica Fume улучшает прочность бетона, абразивный износ стойкость и коррозионная стойкость к химическим веществам, особенно к соли.

Какие структурные основы для бетона?

Бетон прочен на сжатие. Так что это на самом деле означает?

Чтобы понять прочность на сжатие, подумайте о нескольких упаковках сухари сидят на полу. Если вы внимательно встанете на эти пачки крекеры, ваш вес, вероятно, будет поддерживаться, но вы кладете эти сухари в сжатии.Ваш вес стремится раздавить сухарики. Если вы подпрыгнете и приземлитесь на эти пачки крекеров, вы увеличьте прилагаемое усилие и, возможно, раздавите крекеры. Вы будете заставили крекеры потерпеть неудачу при сжатии.

А теперь попробуйте прыгнуть по бетонному тротуару. Тебе придется прыгать красиво высоко, чтобы тротуар прогнулся под вашим весом. На самом деле ты Вероятно, этот тротуар не выдержит сжатия. Поэтому бетон так часто используется в строительстве.Но на этом история не заканчивается со сжатием.

Возьмите веревку и потяните в любом направлении. Вы только что положили натянуть струну. Если потянуть достаточно сильно, веревка будет потерпят неудачу в напряжении, щелкнув. Бетон, при этом довольно прочный в сжатие, быстро выходит из строя при растяжении из-за растрескивания. Резистивный прочность бетона на сжатие составляет около 4000 фунтов на квадрат. дюйм, в то время как сопротивление растяжению бетона, вероятно, составляет менее 400 фунтов на квадратный дюйм.Как правило, сила натяжения бетон составляет менее 10% от его прочности на сжатие.

Строители в прошлом понимали эти свойства бетона и камень и обычно используют эти материалы только в сжатии. Так стены могут быть бетонными и каменными, как и фундаменты, поскольку оба выдерживал нагрузки сжатия вниз.

Арки — интересная структурная форма, потому что арки также действуют полностью в сжатии.Поэтому арки над окнами в старых постройках может быть бетон или камень, потому что нагрузка переносится на арку удерживая конструкцию в сжатии, чтобы трещины растяжения не возникали в бетон или камень. Потолки в виде бочек на самом деле всего три размерные арки, поэтому они также работали только как элементы сжатия.

Однако если арка над окном станет слишком плоской, она остановится. работая как арка, нижняя часть члена будет напряжена.Итак, регулярные трещины в бетоне внизу луч, рядом с центром, в этом сценарии. Затем растрескивание вызывает балка выйти из строя. Этот пример показывает, как бетон разрушается при растяжении, что традиционно было основным недостатком конструкции для бетона.

При рассмотрении инженерного использования материалов более подробно понимание Базовый структурный анализ помогает.

Что такое железобетон?

В середине 1800-х годов строители начали добавлять в бетон сталь, чтобы носить

силы натяжения.Этот железобетон стал феноменально

популярный строительный метод. Есть несколько причин, по которым сочетание

арматуры и бетона работает так хорошо:

- Коэффициент теплового расширения аналогичен для бетона и стали, поэтому, когда железобетон замерзает или нагревается, два материалы сжимаются и расширяются аналогичным образом. Если они этого не сделали, комбинация со временем разорвется на части.

- Связь между арматурными стержнями (арматурой) и бетоном составляет сильный и эффективный. Арматурный стержень имеет деформации поверхности (гребни) до еще больше улучшить эту связь. Благодаря прочной связи бетон эффективно передает нагрузки на сталь и наоборот.

- Когда цементная паста контактирует со стальной арматурой, она образует инертная поверхностная пленка, препятствующая коррозии. Эта пассивация процесс помогает арматуре от коррозии внутри железобетона.

- Расположение арматуры в конструкции зависит от области применения. Простые балки и плиты часто имеют арматуру только на растяжение (нижняя сторона. Когда непрерывная балка перекрывает колонны, натяжение находится в верхней части балки, поэтому арматура необходима в верхней части балка над опорами колонн.

Опоры колонн интересно рассмотреть. Многие люди не знают где сторона напряжения существует на опоре.Как простой способ помните, протяните левую руку ладонью вверх. Теперь возьмите указательным пальцем правой руки и воткните в середину протянутая ладонь. Слегка сложите левую руку, как будто реагируя на направленная вниз сила указательного пальца. Вставьте фото сюда. Легко увидеть кожа в нижней части левой руки становится натянутой (переходит в натяжение) и кожа на верхней части ладони становится морщинистой (переходит в сжатие).Поэтому нижняя часть простой бетонной опоры находится в напряжение прямо под колонкой. Таким образом, арматурный стержень должен быть ближе к низу. основания.

Важно, чтобы арматурная сталь имела достаточное бетонное покрытие. так что бетон сцепляется с арматурой и позволяет бетону и сталь, чтобы действовать вместе как монолитная структурная единица. Бетон крышка также защищает арматурную сталь от чрезмерной влаги или химическая коррозия.Строительные нормы и правила Американского института бетона рекомендует следующее.

| Правила для арматуры по расстоянию до края бетона | Минимум Бетонное покрытие |

| Бетон, отлитый и постоянно контактирующий с землей | 3 « |

| Формованный бетон, подверженный воздействию земли или погодных условий: № 5 бар и меньше | 1 1/2 « |

| Формованный бетон, подверженный воздействию земли или погодных условий: стержни № 6 — № 18 | 2 « |

| Формованный бетон, не подверженный воздействию земли или погодных условий: плиты, стены, балки: стержни № 14 и № 18 | 1 1/2 « |

| Формованный бетон, не подверженный воздействию земли или погодных условий: плиты, стены, балки: № 11 и стержни меньшего размера | 3/4 дюйма |

| Формованный бетон, не подверженный воздействию земли и погодных условий: балки и колонны: | 1 1/2 « |

Здесь может оказаться полезным простой обзор конструкции из железобетона.Бетон — это материал с высокой прочностью на сжатие и низким пределом прочности. прочность. Сталь как материал превосходит бетон в сжатии 10: 1 прочность и 100: 1 прочности на растяжение. Однако сталь стоит около 50 центов за фунт, в то время как бетон стоит около 2 центов за фунт. Таким образом в экономичной конструкции из железобетона для выдерживания напряжения используется сталь напряжения в элементе конструкции и бетоне, чтобы выдержать сжатие стрессы.

Железобетон должен быть спроектирован с небольшим внимание уделено расширению и сжатию. Конечно, все здание материалы имеют некоторую степень расширения и сжатия, но с железобетон, эти силы могут буквально сломать бетон Кроме.

Два дополнительных свойства конструкции из железобетона, которые Инструктору по строительству полезно знать о ползучести и усталости.Опять же, все элементы конструкции должны иметь дело с ползучестью и усталостью, но эти явления могут сильно изменить бетон.

Что мне нужно знать о арматуре?

Количество арматуры, используемой в типовых конструкциях, составляет небольшой процент от

количество бетона. В большинстве балок, например, используется арматура около 1% для

несущие силы натяжения при изгибе. В колоннах можно использовать арматуру до 6%,

отчасти потому, что арматурный стержень несет как растягивающие, так и осевые силы.поскольку

арматура стоит намного дороже бетона, эффективное инженерное проектирование

сводит к минимуму использование арматуры.

Арматура занимает центральное место в железобетоне, поэтому базовое понимание

помогает. Важно знать различные размеры: стержень №3 составляет 3/8 дюйма в

диаметр стержня №7 составляет 7/8 дюйма в диаметре и т. д. Простое практическое правило для

Размер арматуры — размер арматуры разделить на 8 для диаметра.

в дюймах.

| Арматура | Диаметр | Масса / фут |

| # 2 | 2/8 «или 0.25 « | 0,167 фунта |

| # 3 | 3/8 дюйма или 0,375 дюйма | 0,376 |

| # 4 | 4/8 дюйма или 0,5 дюйма | 0,668 |

| # 5 | 5/8 дюйма или 0,625 дюйма | 1,043 |

| # 6 | 6/8 «или 0.75 « | 1,502 |

| # 7 | 7/8 дюйма или 0,875 дюйма | 2,044 |

| # 8 | 8/8 дюйма или 1,0 дюйма | 2,67 |

| # 9 | 9/8 «или 1,125» | 3,4 |

| # 10 | 10/8 «или 1.25 « | 4.303 |

| # 11 | 11/8 дюйма или 1,375 дюйма | 5,313 |

| # 14 | 14/8 дюйма или 1,75 дюйма | 7,65 |

| # 18 | 18/8 дюйма или 2,25 дюйма | 13,6 |

Как отмечалось выше, структурный элемент нуждается в арматуре, чтобы выдерживать напряжение в железобетоне.Таким образом, для основания нужна арматура на внизу, для простой балки или плиты требуется арматура внизу и т. д. также обычно используется для контроля усадки бетона. Как бетон застывает со временем он продолжает сокращаться. Большая часть усадки происходит в первые несколько часов, затем в первые несколько дней усадка меньше. В усадка продолжается вечно, но количество изменений становится меньше и меньше.

Помимо усадки при отверждении, бетон будет расширяться или сжимаются в результате изменения температуры (как и все материалы, в некоторой степени).Поэтому дополнительную арматуру часто используют в структурный элемент и называется «Температурная сталь». Эта арматура помогает контролировать растрескивание бетона из-за усадочных трещин от cur

38 Определение общих строительных терминов

Не заблуждайтесь, строительная отрасль сложна, с тысячами терминов и жаргона, которые трудно понять любому новичку в отрасли.

Если вы только начинаете заниматься управлением строительством или пробуете свои силы в собственном домашнем проекте, будет полезно понять некоторые основные термины, используемые в отрасли.

Мы составили этот удобный строительный глоссарий, в котором указаны некоторые из наиболее распространенных терминов, с которыми вы, вероятно, столкнетесь, когда приступите к работе над своим строительным проектом.

1. Заполнитель: Материал в виде частиц, состоящий из песка или щебня. Заполнители используются в таких материалах, как бетон, и являются основной частью фундаментов зданий.

2. Засыпка: Процесс засыпки траншей или ям, образовавшихся во время земляных работ, особенно вокруг фундамента.

3. Балка: Балки проходят горизонтально вдоль основных стен здания на уровне потолка, поддерживая конструкцию.

4. BIM: BIM (информационное моделирование здания) — это процесс создания компьютерной модели здания, которая включает в себя все детали этой конструкции, от ее базовой схемы до мельчайших размеров.

5. BOQ: Счетчик объемов работ — это контрактный документ, который содержит список материалов и качества изготовления, задействованных в строительном проекте.Это необходимо для правильной оценки проекта.

6. CAD: CAD (автоматизированное проектирование) означает использование архитектурного программного обеспечения для создания детальных моделей зданий для ускорения процесса проектирования, расширения творческих возможностей и обеспечения большей точности измерений.

7. Конопатка: Гибкий эластичный материал, который используется для герметизации зазоров в стыках.

8. Балка перекрытия: Параллельные элементы каркаса, которые выдерживают нагрузки потолка и сами поддерживаются несущими стенами.

9. Автоматический выключатель: Выключатель на электрической панели, отключающий питание определенных частей здания.

10. Бетон: Строительный материал, созданный из затвердевшей смеси цемента, гравия, песка и воды. Применяется для перекрытий, колонн и других типов конструкций.

11. Программное обеспечение для управления строительством : Это программное обеспечение предназначено для руководителей строительства, чтобы помочь им более эффективно управлять строительным проектом; он может включать функции для управления бухгалтерским учетом и финансами, документацией и рабочими нагрузками команды.

12. Измерение: Измерение используется на этапе планирования и относится к мере между двумя точками.

13. Гипсокартон: Панель из гипсовой штукатурки, завернутая в картон. Обычно он используется в качестве основного материала для каркаса здания.

14. Воздуховоды: Трубопровод, по которому воздух проходит через конструкцию.

15. Выход: Способ выхода из конструкции, такой как окно или дверь. Законы требуют наличия определенного количества выходных окон в определенных частях дома.

16. Полевые измерения: Измерения внутри самой конструкции, а не на основе чертежей.

17. План этажа: План относится к планировке здания. Это рисунок горизонтального разреза, который показывает, как разные пространства соотносятся друг с другом.

18. Балка: Основная горизонтальная опора конструкции, которая поддерживает меньшие балки.

19. HVAC: Аббревиатура, обозначающая тепло, вентиляцию и кондиционирование воздуха.

20. Двутавровая балка: Балка, поперечное сечение которой выглядит как заглавная буква I. Балки часто имеют поперечное сечение двутавровой балки.

21. Изоляция: Материал, предназначенный для предотвращения выхода или проникновения тепла в здание. Изоляционный материал размещается внутри стен, потолка или пола конструкции.

22. Балка: Место соединения поверхностей двух компонентов.

23. Королевская шпилька: Элемент каркаса, который проходит снизу вверх по панели или листу.

24. Рейка: Металлическая проволока на каркасе здания, служащая основанием для укладки штукатурки или штукатурки.

25. Несущая стена (перегородка): Перегородка или несущая стена несет нагрузку конструкции над ней. В результате их невозможно удалить без нарушения целостности конструкции.

26. Раствор: В каменной кладке раствор — это паста, которая используется для скрепления камней, кирпичей и других подобных типов элементов, используемых для строительства стен здания.Строительный раствор может состоять из самых разных материалов, например из асфальта, смолы или глины.

27. ДСП: Заменитель фанеры, состоящей из опилок, смешанных со смолой.

28. Фанера: Деревянная панель, состоящая из нескольких слоев шпона, спрессованных вместе.

29. ПВХ: Сокращенно от поливинилхлорида, этот обычный пластик чаще всего используется для водопроводных труб, а иногда и для полов.

30. Стропила: Ряд элементов каркаса крыши, которые соединяются с опорами и удерживают кровлю и обшивку.

31. Железобетон: Бетон, усиленный добавлением стальных стержней или сетки в бетон.

32. Раздел: Это чертеж или модель, которая показывает, как бы она выглядела, если бы вы разрезали здание вертикально и могли видеть его различные компоненты или слои, демонстрируя, как именно строится здание сверху вниз.

33. Плинтус: Материал, закрывающий стык между полом и стеной внутри здания в эстетических целях.

34. Штукатурка: Материал, изготовленный из заполнителей, связующего и воды. Его часто используют в качестве декоративного покрытия на стенах и потолках.

35. Отделка: Материалы, используемые для обеспечения чистой отделки здания, например, молдинги вокруг оконных и дверных проемов или плинтусы в комнатах.

36. Шпон: Очень тонкий лист дерева. Обычно это более тонкая древесина, которая используется в качестве декоративного покрытия для древесины более низкого качества.

37. Деформация: Деформация материала, которая может быть признаком повреждения водой.

38. Зонирование: Постановление правительства, ограничивающее использование собственности. Например, нельзя строить производственные здания на территориях, зонированных исключительно под жилую застройку.

Хотите узнать больше об управлении строительством?

Вы только начинаете заниматься строительством и хотите глубже понять эту сложную отрасль? Вы пришли в нужное место.У нас есть много материалов, которые помогут вам узнать больше о строительстве и о том, как стать эффективным менеджером.

Ознакомьтесь с нашими руководствами ниже:

Бетон и железобетон — Объясните это Stuff

Реклама

Криса Вудфорда. Последнее обновление: 2 ноября 2020 г.

Стоунхендж в Англии, Великая пирамида в Гизе, перуанская цитадель в Мачу-Пикчу — три чудесных примера того, как камень конструкции могут прослужить сотни и даже тысячи лет.Но хотя камень — один из самых старых и прочных строительных материалов, он не с ним очень легко работать. Это тяжело, тяжело транспортировать и обычно поставляется гигантскими кусками, которые должны быть кропотливо вырезано по форме. Было бы здорово, если бы существовал рецепт камня — вид липкой смеси для торта, которую мы могли сложить в любом месте, просто нажав на нее в формы для изготовления зданий и сооружений любой формы и размера? Что ж, такой «жидкий камень» действительно существует: мы его называем бетон .Хотя иногда он получает плохую репутацию, потому что многие люди связывают это с брутальной городской архитектурой середины 20-х гг. века, бетон — великий, невоспетый герой современности, материал Мир. От плотины Гувера до Сиднейского оперного театра вы найдете это в самых высоких небоскребах в мире, самый большой мосты, самые длинные шоссе, самые глубокие туннели и, вполне возможно, даже под полом в ваш собственный скромный маленький дом. Бетон — штука замечательная, но что это и как именно работает? Рассмотрим подробнее!

Фото: Бетон — сила практически любого современного здания и основная структура — но это не так уродливо, как многие думают.Это 12-арочный виадук Калсток, по которому проходит железная дорога через реку Тамар в Корнуолле, Англия. Хотя он выглядит элегантно, как старый камень, на самом деле он сделан из бетона. блоки, которые были собраны на месте и были завершены в 1908 году.

Что такое бетон?

Таблица: рецепт бетона: ингредиенты типичной смеси.

Слово «бетон» происходит от латинского слова concretus , означает расти вместе — и это именно то, что он делает, когда вы объединить три его ингредиента, а именно:

- Смесь крупных и мелких заполнителей (песок, гравий, камни, более крупные куски щебня, переработанное стекло, кусочки старого переработанного бетона и многое другое. ничего эквивалентного) — обычно 60–75 процентов.

- Цемент (обычное название силикатов и алюминатов кальция) — обычно 10–15 процентов.

- Вода — обычно 15–20 процентов.

Сложенные вместе и хорошо перемешанные, эти простые ингредиенты образуют композит — так мы называем гибрид материал, который в каком-то важном смысле лучше, чем материалы из что это сделано. В случае с бетоном «важно» то, что он прочный, жесткий и долговечный. Думая о бетоне как о композитный материал, цемент гидрат — фон, связующий материал (технически называемый «матрицей»), к которому добавляют песок и гравий дополнительная прочность («арматура»).

Фото: Бетонный композит: присмотритесь к этому бетону, и вы сможете ясно увидеть, как он работает: более светлый заполнитель (камни различной формы и размера, которые действуют как арматура) скреплен цементом более темного цвета (матрица) . Однако не весь бетон выглядит таким грубым; Мне пришлось довольно тяжело осмотреться, чтобы найти этот пример на бетонном столбе возле моего дома.

Как образуется бетон из ингредиентов, не похожих на конечный продукт? Когда вы добавляете воду в цемент, кристаллы гидрата цемента (технически кальций-кремнезем-гидрат) начинают расти, которые плотно связывают песок и гравий.Это постепенное образование кристаллов, которое придает бетону прочность, а не простой факт, что он сохнет. Действительно, причина, по которой вы должны увлажнение бетона в течение нескольких дней по мере его схватывания — это «питание» химические реакции, гидратирующие цемент. Мягкая слякоть, стекающая с вашего бетономешалка постепенно получается намного тверже, чем материалы из который он сформирован. «Жидкий камень» становится камнем по-настоящему — ну, искусственный камень, как минимум. И под «постепенно» я действительно имею в виду постепенно: бетон затвердевает в течение нескольких часов, затвердевает примерно через в месяц, но продолжает затвердевать и укрепляться не менее пяти лет после этого.

Интересный факт, от Недавние научные исследования бетона показали, что «кристаллы» внутри него на самом деле вовсе не кристаллы: они неупорядочены и совершенно правильные, как и положено кристаллам, но на самом деле имеют некоторая случайная структура, которую можно найти в материалах, таких как стекло (с научной точки зрения известные как аморфные твердые тела). Бетон содержит довольно немного захваченного воздуха (до 5–10 процентов), потому что есть пространство вокруг открытой трехмерной структуры гидрата цемента кристаллы и песок и гравий между ними.И это в поворачивает, объясняет, почему бетон может гнуться и сгибаться, растягиваться и сжиматься (во всяком случае, немного).

Как и любой рецепт, вы можете несколько разнообразить смесь для бетона (подробнее вода, возможно, больше агрегатов, или даже химикаты разных видов) для производства бетона, который течет быстрее, тверже или больше быстро, погодостойкость, особый цвет или внешний вид. Например, добавление пигмента, называемого диоксидом титана, является простым способ сделать бетон ярким и белым — в миллионе миль от тускло-серая штука, из-за которой у бетонных парковок плохая репутацияДругая вариант — газобетон, немного похожий на очень твердый губка с массой крошечных воздушных карманов внутри. Это позволяет бетон расширяться и сжиматься в жаркую и холодную погоду без смертельно трескается, а также делает его отличной теплоизоляцией материал.

Фото: Когда бетон распыляется из шланга на высокой скорости, а не медленно, бетономешалка, это называется торкрет-бетон. Здесь вы можете увидеть тонкий слой торкретбетона, покрывающий стальная сетка из арматурных стержней (арматура).Изображение Дэвида Парсонса любезно предоставлено Министерством энергетики США / Национальной лабораторией возобновляемых источников энергии (US DOE / NREL).

Почему бетон — такой популярный строительный материал?

По крайней мере, в городах бетон везде, куда ни глянь — и это нетрудно понять почему. Легко сделать из дешевых и доступных ингредиенты, легко разливать по формам и превращать во все виды формы (потому что он начинает жизнь очень вязкой жидкости), и оба огнестойкие и (относительно) водонепроницаемые.Но главная причина так широко используется в зданиях, потому что он чрезвычайно прочен в сжатие: вы можете сжать его или выдержать большой вес Это. Широко используется в стенах и фундаментах (вертикальные другими словами), потому что он отлично подходит для сопротивления весу, наложенному сверху. К сожалению, очень большой недостаток бетона в том, что он примерно в 10 раз слабее на растяжение чем в сжатии. Он легко трескается или ломается, если вы согнете или растянете его, если вы не укрепить его сталью внутри, так что это не много пользы в горизонтальных балках.Хотя бетон выглядит тяжелым и монолитным, он на самом деле намного легче, чем вы могли подумать: он примерно в пятую часть плотности свинец, третий как плотный, как сталь, на 10 процентов менее плотный, чем алюминий, и только немного плотнее стекла.

Хотя бетон часто смешивают на месте и превращают формы необходимы в то время, он также может поставляться в сборном «модули»; блоки, балки, секции стен, тротуары и облицовка все можно сделать таким образом. Гигантский, современный сегментные мосты, для например, часто быстро и недорого собирают из идентичных бетонные секции, которые были собраны на заводе и отправлены на окончательную место расположения.Благодаря этому их строить быстрее и проще, чем если бы весь мост пришлось отлить на месте, что намного сложнее сделать в например, посреди реки или в неблагоприятных погодных условиях. Другой вариант — сделать бетонные конструкции, сочетающие в себе сборные профили с другими профилями, сформированными на месте.

Иллюстрации: Конкретные идеи: Томас Эдисон сразу понял великолепие бетона как материала для создания «мгновенных» построек. В первые годы 20-го века он разработал этот метод изготовления бетонных домов с одинарной заливкой, которые можно было выпускать серийно и недорого в очень больших количествах.Бетон из пары смесителей (синий) подается в резервуар (красный), перемешивается (зеленый) и затем переносится шнековым шнеком (оранжевый) на вершину огромной трехмерной формы. Вылитый через форму, он формирует стены, пол и крышу здания — и даже некоторые детали (например, ванны) внутри! К сожалению, идея так и не прижилась. Иллюстрация из патента США 1 219 272: Процесс строительства бетонных зданий Томаса Эдисона, 13 марта 1917 г., любезно предоставлено Управлением по патентам и товарным знакам США.

Железобетон

Как мы уже видели, бетон — это композитный материал — цементная матрица с заполнителями. для армирования — это хорошо работает на сжатие, но не на напряжение.Мы можем решить эту проблему, залив бетон вокруг прочной стали. арматурные стержни (связанные вместе в клетку). Когда бетон схватывается и затвердевает вокруг стержней, получаем новый композитный материал железобетон (также называемый железобетонным бетоном или RCC), который хорошо работает в либо растяжение, либо сжатие: бетон сопротивляется сжатию (обеспечивает прочность на сжатие), а сталь сопротивляется изгибу и растяжение (обеспечивает прочность на разрыв). По сути, усиленный бетон использует один композитный материал внутри другого: бетон становится матрицей, а стальные стержни или проволока обеспечивают армирование.

Стальные стержни (известные как , арматура , сокращение от арматурный стержень) обычно изготавливаются из скрученных прядей с благородными или выступы на них, которые прочно закрепляют их внутри бетона без любой риск поскользнуться внутри него. Теоретически мы могли бы использовать все виды материалов для армирования бетона. Обычно мы используем сталь потому что он расширяется и сжимается в жару и холод примерно на столько же сам бетон, что означает, что он не потрескает бетон, который окружает его, как мог бы другой материал, если бы он более или менее расширился.Однако иногда используются и другие материалы, в том числе разные. пластиков.

Фото: «Жидкий камень» на вынос — заливка бетона из автобетоносмесителя. Строители из ВМС США укладывают мокрый бетон. с грузовика на арматуру (сетку из стальной арматуры). Когда бетон схватится, стальные стержни придадут ему дополнительную прочность: бетон плюс сталь равняется железобетону. Изображение лейтенанта Эдварда Миллера, любезно предоставлено ВМС США.

Предварительно напряженный бетон

Хотя железобетон, как правило, лучшая конструкция материал, чем обычный материал, он все еще хрупкий и склонен к трещина: при растяжении железобетон может разрушиться, несмотря на стальная арматура, пропускающая воду, которая затем заставляет бетон выйти из строя, а арматура заржаветь.Решение — поставить армированный бетон постоянно находится в сжатии с предварительным напряжением (также называется предварительным натяжением). Поэтому вместо того, чтобы класть стальные прутья во влажную бетонные, как они есть, мы сначала натягиваем (натягиваем) их. Поскольку бетон схватывается, тугие стержни тянутся внутрь, сжимая бетон и делая его прочнее. В качестве альтернативы арматура из железобетона может подвергаться стрессу после того, как он начинает затвердевать, что известно как пост-напряжение (последующее натяжение). В любом случае, держать бетон в сжатии — это хитрый трюк, который помогает остановить растрескивание (и останавливает трещины от распространение, если они все же образуются).Еще одно преимущество в том, что можно использовать менее предварительно напряженный или предварительно напряженный бетон или меньше, более тонкие предметы для перевозки того же груза по сравнению с обычными, железобетон.

Фото: Наука проходит сквозь бетон — как он затвердевает, почему он прочен и почему мы его используем. Это конкретное слово — одна из деталей военного мемориала округа Онондага в Сиракузах, штат Нью-Йорк. Предоставлено: фотографии из архива Кэрол М. Хайсмит, Библиотека Конгресса, Отдел эстампов и фотографий.

«Бетонный рак»

Трещины — последнее, что вы хотите видеть в здании или мосте, особенно относительно новый из бетона. Но если у нас есть бетонные конструкции, датируемые римскими временами, почему некоторые из бетонных мостов, небоскребов и других построек всего несколько десятилетия назад, в конце 20 века, уже разваливались? Есть несколько объяснений. Старые, римского типа, пуццолановые бетон, сделанный из вулканического пепла, имеет тенденцию к растрескиванию меньше, чем больше современные формы бетона, и он использовался в основном при сжатии, поэтому даже если бы у трещин была возможность образоваться, они с меньшей вероятностью распространение.Железобетон, скорее всего, будет использоваться на растяжение, которое Вот почему внутри есть стальная арматура. Но, как мы уже видел, он все еще может треснуть, если он не подвергается предварительному напряжению.

Современный бетон не проходит через то, что неофициально известно как рак бетона или конкретная болезнь , которая включает три взаимосвязанные проблемы. Во-первых, щелочи из цемента реагируют с кремнеземом в заполнители, из которых изготовлен бетон. Это делает новые кристаллы очень медленно растут внутри бетона, занимая больше комнаты, чем оригинальные «кристаллы», поэтому бетонная трещина отдельно от изнанки или отслаивание («скол») с поверхности, впуская воду извне.На что-то вроде автомобильного моста любая вода, попадающая в также может быть щелочным из-за используемых солей обработать дорогу зимой. Вторая проблема в том, что вода который попадает внутрь, в конечном итоге соприкасается со стальными арматурными стержнями внутри, вызывая они ржавеют и разлагаются, возможно, расширяются и вызывают смертельный исход слабые места в конструкции. Грязные коричневые пятна, которые вы видите на бетон с «раком» часто возникает из-за просачивания ржавой воды через трещины. Третья проблема заключается в том, что вода, просочившаяся внутрь бетон сквозь трещины зимой может промерзать, а значит, расширяться и вызывать дальнейшие трещины, через которые будет проходить еще больше воды. проникают, вызывая порочный круг вырождения и разложения.

Работа: Как железобетон разрушается: (1) Щелочи из цемента реагируют с кремнеземом в заполнителях, образуя более крупные кристаллы, которые раскалывают бетон отдельно от внутренней части (2). Вода течет по трещинам (3), ржавчину арматурного стержня (4), которая может разрушиться и вызвать еще большее растрескивание или «скалывание» по краям (5). В холодную погоду вода, попавшая в трещины, расширяется при замерзании (6), вызывая появление новых трещин (7). Трещин нет обязательно большие: у некоторых очень тонкие капилляры, что означает, что вода может перемещаться по ним вверх по простое капиллярное действие, а также дренаж через них под действием силы тяжести.

Воздействие бетона на окружающую среду

Фото: Кто-то любит бетон, кто-то его ненавидит. Мнения резко расходятся по таким «бруталистским» городским зданиям, как эта, Xerox Tower в Рочестере, штат Нью-Йорк, которая была построена в середине 20 века. Предоставлено: фотографии из архива Кэрол М. Хайсмит, Библиотека Конгресса, Отдел эстампов и фотографий.

Растущее беспокойство по поводу окружающей среды и изменения климата в В частности, выделили еще одну серьезную проблему с бетоном: после транспорта и энергетики производство цемента занимает третье место крупнейший источник выбросов углекислого газа.Отчасти потому, что процесс производства цемента выделяет много углекислого газа, но также, очень важно из-за огромного количества цемента и бетон, используемый во всем мире. Углекислый газ выделяется двумя способами. разными способами (разделить между ними примерно пополам): во-первых, из-за энергии ископаемого топлива, используемой при производстве цемент; во-вторых, потому что цемент производится, когда карбонат кальция превращается в оксид кальция, выделяя при этом диоксид углерода. Бетон основан на цементе, поэтому он не является экологически безопасным. материал, который беспокоит архитекторов, в частности, потому что они быть очень экологически сознательным.

Фото: Ранний образец более зеленого бетона 1953 года: плотина Hungry Horse на реке Флэтхед, Монтана, США, был построен с использованием 120 000 метрических тонн переработанной летучей золы из мусоросжигательных заводов. Фотография любезно предоставлена Бюро мелиорации США.

Поскольку при цементировании двуокись углерода выделяется двумя путями производства, из этого следует, что есть два способа сделать больше экологически чистый бетон. Исторически сложилось так, что индустриальный Революция, человечество получает большую часть энергии от сжигания угля, который выделяет больше парниковых газов, чем другие виды топлива, и Традиционно цементные печи тоже работали на угле.Переключение их с уголь в природный газ является одним из решений, поскольку газ выделяет меньше углерода диоксид для заданного количества энергии. Изготовление цементных печей подробнее эффективный снижает общую потребность в энергии, что также снижает их выбросы углекислого газа. Другое решение — уменьшить количество цемента в бетонной смеси при использовании переработанных материалов, например летучая зола от мусоросжигательных заводов. Еще одна интересная перспектива — это разработка бетона, вообще не использующего карбонат кальция. Вместо этого карбонат получают путем барботирования двуокиси углерода из электростанция через морскую воду.Это общая экологическая выгода, так как он уменьшает выбросы вредных отходов CO2 от энергии растения и вместо этого превращает их в очень полезный бетон. Это вид улавливания и хранения углерода (CCS).

Еще один экологический недостаток бетона — использование в нем заполнители, которые должны быть добыты, часто из экологически чистых чувствительные районы, такие как долины рек. Использование переработанных заполнителей (включая переработанный бетон из старых снесенных домов) возможное решение здесь.

Краткая история бетона

Ранняя история

- ~ 7000 до н.э .: поселение эпохи неолита в В Ифтахеле в Галилее, Израиль, есть сырой «бетонный» пол, сделанный из обожженной известковой штукатурки.

- ~ 5600 г. до н.э .: материал, похожий на бетон, используется в полах Мезолит (средний каменный век) сербские жилища на Лепенски Вир, в Сербии, на берегу реки Дунай.

- ~ 3000 г. до н. Э .: Египтяне используют неочищенные формы цемента и бетона в пирамиды.

- ~ 200 г. до н. Э .: римляне использовали бетон, называемый пуццоланой (иногда называемый пуццолановым цементом), основанный на вулканическом пепле, полученном из Поццуоли, Неаполь.Он используется в знаковых римских постройках, таких как Колизей и Пантеон в Риме.

- 400AD– ~ 1750CE: Фактически, конкретное Средневековье: знание бетона полностью потеряно после падения Римской империи.

Повторное открытие

- 1750-е годы: Джон Смитон, английский инженер, заново открывает искусство изготовление «гидравлического» цемента (затвердевающего с водой) с использованием Blue Камень лиас, глина и пуццолана, первоначально для Маяк Эддистон недалеко от Плимута, Англия.

- 1824: англичанин Джозеф Аспидин разрабатывает портландцемент, который напоминает натуральный камень, добытый в Портленде в Дорсете, Англия. Портландцементу суждено стать ключевым ингредиентом бетона.

- 1832–1834: Уильям Рейнджер патентует сборный железобетон.

- 1867: француз Джозеф Монье патенты на железобетон для использования в садовых цветочных горшках, демонстрируя их на Парижской выставке тот же год.

- ~ 1850-е годы: французский строитель Франсуа Куанье начинает повсеместное использование бетон в зданиях, в том числе первый железобетонный дом в Париж, Франция.

- 1884: Англичанин, архитектор из Америки. Эрнест Лесли Рэнсом запатентовала скрученную арматуру, которая обеспечивает лучшее сцепление с бетоном, поэтому делая его сильнее.

- 1870: француз Франсуа Хеннебик разрабатывает новый эффективный процесс строительства зданий из железобетона, ведущий к его широкому распространению.

- 1880-е: Предварительно напряженный бетон изобретен в Германии, но не коммерчески развита.

Современная эпоха

Фото: Запоминающееся современное использование железобетона.Это знаменитая Великая Мастерская Штаб-квартиры Джонсона архитектора Фрэнка Ллойда Райта в Расин, Висконсин. Крышу поддерживают удивительно тонкие железобетонные колонны. которые сужаются с 5,5 м (18 футов) вверху до всего 23 см (9 дюймов) внизу. В соответствии с Книга Джонатана Липмана о здании, Райт Идея пришла в голову, когда он увидел официанта, несущего поднос на руке. Фотография любезно предоставлена архивом Кэрол М. Хайсмит, Библиотека Конгресса, Отдел эстампов и фотографий.

- 1891: первая улица в США с бетонным покрытием. находится в Беллефонтене, штат Огайо. Часть его остается на месте, чтобы этот день.

- 1917: Томас Эдисон, плодовитый американский изобретатель, патентует идею для серийного бетонного дома, но идея не прижилась.

- 1913 г .: Первая партия товарного бетона доставлена на грузовике. на сайт в Балтиморе, штат Мэриленд.

- 1915: цветной бетон изобретен инженером Линн из Чикаго. Мейсон Скофилд.

- 1920-е годы: француз Эжен Фрейзенне превращает предварительно напряженный бетон в коммерчески успешный строительный материал.

- 1936: Бетон используется для завершения могучей плотины Гувера, самая большая бетонная конструкция из когда-либо построенных до того момента.

- 1956–1959: американский архитектор Фрэнк Ллойд Райт строит культовый Музей Гуггенхайма в Нью-Йорке из бетона.

- 1962: финский архитектор Ээро Саринен строит знаменитая, напоминающая птицу бетонную крышу Летного центра Trans World Airlines (TWA) в нью-йоркском аэропорту имени Джона Ф.Кеннеди. Три года спустя он проектирует культовый бетонный небоскреб Нью-Йорка — CBS Building.

- 1970-е годы: изобретен железобетон на основе пластиковых волокон.

- 2010s-: Влияние бетона на окружающую среду вызывает все большую озабоченность. Ученые и инженеры начинают обращать внимание на то, как изменение климата может драматически сократить срок службы бетонных зданий.

Узнать больше

На сайте

Книги

Инженерное дело

Архитектура

- Ээро Сааринен: формирование будущего Ээро Сааринен и др.Yale University Press, 2006. Фотогид по строениям и зданиям, созданный одним из пионеров железобетонной архитектуры 20-го века.

- Бетонная архитектура Кэтрин Крофт. Гиббс Смит, 2004. Журнальный столик «Праздник бетона», включающий историю материала и фото-гид по знаковым бетонным зданиям и сооружениям.

- Бетонная архитектура: тон, текстура, форма Дэвида Беннета. Birkhäuser, 2001. Подробный обзор 25 известных бетонных конструкций с акцентом на недавние проекты.

Статьи

- Бетон, материал столетней давности, получил новый рецепт Джейн Марголис, The New York Times, 11 августа 2020 г. Обзор усилий по разработке более устойчивых форм бетона.

- Guardian Concrete Week: увлекательный сборник статей об экологических и социальных проблемах жизни в мире из бетона.

- Битва за обуздание нашего аппетита к бетону. Тим Боулер. BBC News, 24 октября 2018 г. Каково реальное воздействие бетона на окружающую среду и как его уменьшить?

- Мэтт МакГрат объясняет, почему в Древнем Риме был бетон долговечности.BBC News, 4 июля 2017 г. Минеральный алюминиевый тоберморит, похоже, сделал римский бетон более прочным, чем наш современный аналог. Эксперты

- предлагают приоритеты исследований для повышения «экологичности» бетона: NIST Tech Beat, 3 апреля 2013 г. Как мы можем сократить выбросы углекислого газа при производстве бетона?

- Вековой рецепт бетона — вода, цемент, песок и камни Сьюзан Хасслер. IEEE Spectrum, 18 июля 2011 г. Могут ли инженеры разработать более экологически чистый бетон?

- Бетонная альтернатива может сделать здания более прочными. Автор Александр Джордж.Wired, 12 августа 2011 г. В связи с разрушительным землетрясением 2011 г. японские инженеры разработали новый прочный строительный материал, названный структурой CO2.

- Ученые разрабатывают экобетон из рисовой шелухи: BBC News, 13 апреля 2010 г. Исследует новый тип экологически чистого бетона, который производит меньше выбросов углекислого газа во время производства.

- Кто несет ответственность за все бетонные карбункулы ?: BBC News, 19 февраля 2009 г. Архитектор Ле Корбюзье отдавал предпочтение бетонным зданиям; В этой статье Гай Бут размышляет, следует ли нам любить или ненавидеть его работы. Сканер

- , чтобы «заглянуть внутрь» бетона: BBC News, 25 октября 2005 г. Как обнаружить признаки коррозии глубоко внутри гигантских бетонных конструкций?

Пожалуйста, НЕ копируйте наши статьи в блоги и другие сайты

статей с этого сайта зарегистрированы в Бюро регистрации авторских прав США. Копирование или иное использование зарегистрированных работ без разрешения, удаление этого или других уведомлений об авторских правах и / или нарушение смежных прав может привести к серьезным гражданским или уголовным санкциям.

Авторские права на текст © Chris Woodford 2006, 2020. Все права защищены. Полное уведомление об авторских правах и условиях использования.

Следуйте за нами

Поделиться страницей

Нажмите CTRL + D, чтобы добавить эту страницу в закладки на будущее, или расскажите об этом друзьям с помощью:

Цитируйте эту страницу