Самодельный станок для ручного фрезера своими руками: чертежи

Содержание статьи:

Фрезерные станки предназначены для обработки поверхности исходных материалов. С помощью режущих инструментов происходит формирование канавок, углублений. Такие процессы необходимы для изменения структуры деревянных и стальных изделий. В домашних условиях применяются ручные фрезы, для которых следует изготовить отдельный станок.

Назначение фрезерного станка

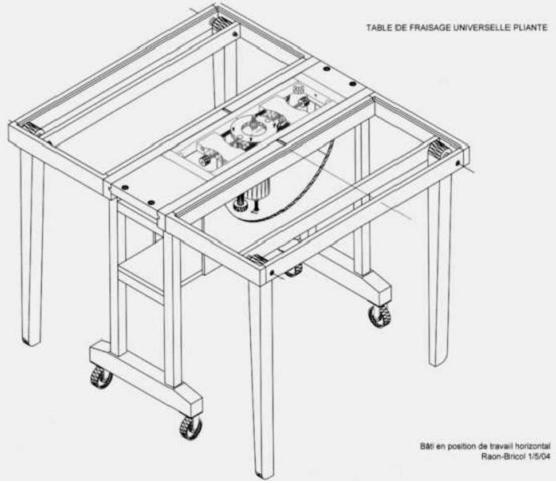

Ручной фрезерный станок

Основная область применения этого типа оборудования заключается в рельефной, плоской или профильной обработке исходного материала. В качестве последнего можно использовать стальные, деревянные или пластмассовые заготовки.

Область применения самодельных фрезерных станков довольно широка. С их помощью можно изготавливать элементы мебели, декора или другие изделия в домашних условиях. Преимуществом подобного оборудования являются небольшие размеры и возможность сделать его самостоятельно.

В зависимости от конфигурации самодельные станки могут быть следующих видов:

- горизонтальный. Предназначен для обработки заготовки в одной плоскости. Является оптимальным вариантом для самостоятельного изготовления;

- универсальный. Отличается от вышеописанного возможностью изменения положения фрезы относительно детали;

- широкоуниверсальный. В конструкции имеется дополнительная шпиндельная головка, расположенная на гибком хоботе. Благодаря ей возможна обработка заготовок под различными углами.

При выборе схемы изготовления необходимо учитывать характеристики исходных материалов. Для обработки стальных поверхностей потребуется мощное оборудование с высокой частотой вращения фрезы. Для деревянных изделий особое значение имеет форма режущей части.

Для автоматизации работы в промышленном оборудовании предусмотрен блок автоматического управления функциями. Но сделать его в домашних условиях практически невозможно.

Конструкция фрезерного станка

Заводская модель фрезерного станка

При самостоятельном изготовлении ручного фрезерного оборудования необходимо рассмотреть особенности его конструкции. Это поможет разработать оптимальную схему, подобрать соответствующие комплектующие и расходные материалы.

Основной частью оборудования является рабочий стол. Он предназначен для фиксации перемещения деталей во время их обработки. Ему следует уделить особое внимание, так как от степени функциональности будет зависеть перечень операций и качество их выполнения.

Для обработки металлических или деревянных поверхностей используются различные типы фрез. Их конфигурация повлияет на выбор электродвигателя и монтажного узла для крепления режущих компонентов. В зависимости от формы существуют следующие виды режущих компонентов для ручного оборудования:

- пальчиковая. Внешне схожа с обычными сверлами для дрели. Разница заключается в конфигурации режущих кромок. Самый популярный вид инструмента для работы в домашних условиях;

- дисковая. Предназначена для рельефной и профильной обработки материалов. Используется исключительно в производственных процессах.

Дополнительно в конструкцию оборудования необходимо включить измерительный инструмент. Он предназначен для увеличения качества выполняемых работ.

Важно правильно выбрать расположение фрезы — горизонтальное или вертикальное. Для обработки деревянных изделий делают оборудование с горизонтальным направлением режущего инструмента. Для металлообработки — с вертикальным.

Составление схемы для рабочего стола станка

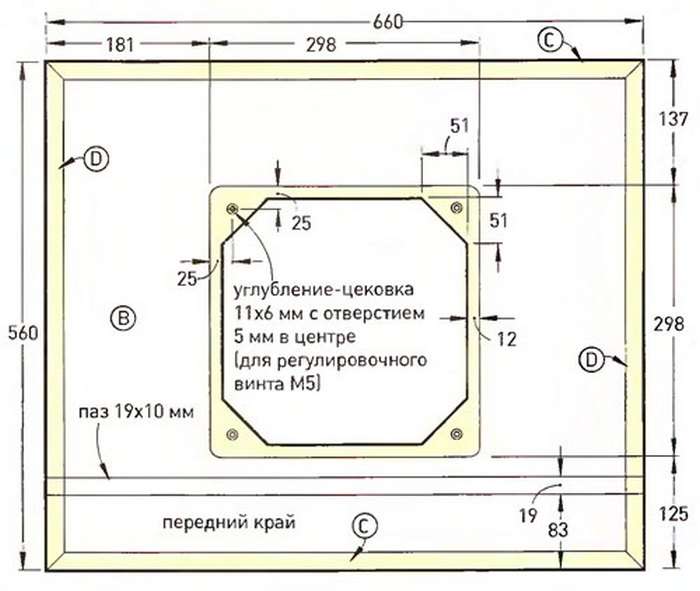

Конструкция фрезерного стола

Зачастую проектирование схем рабочего стола происходит в индивидуальном порядке. На его характеристики влияет тип выполняемых работ, исходный материал обработки, технические характеристики оборудования.

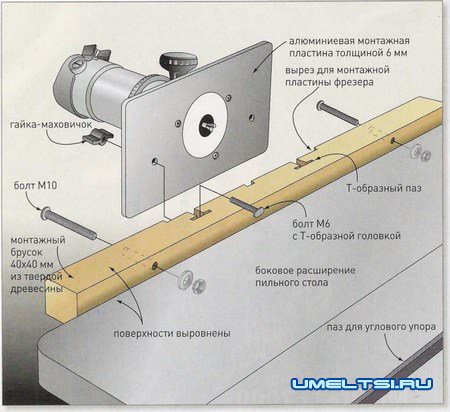

Прежде всего необходимо определиться с типом стола для фрезеровки. В зависимости от исходных параметров он может быть стационарным, мобильным или изготовленным в виде расширения для пильного стола. Для работы по дому чаще всего выбор останавливается на портативных моделях. Но окончательное решение по выбору конструкции необходимо принимать самостоятельно.

Для работы по дому чаще всего выбор останавливается на портативных моделях. Но окончательное решение по выбору конструкции необходимо принимать самостоятельно.

Во время разработки схемы стола для ручного фрезерного станка следует учитывать такие параметры:

- материал изготовления крышки. Для работы по дереву можно применять листы МДФ или аналогичные материалы. Если же планируется обработка металлических изделий — лучше всего установить толстый лист нержавеющей стали;

- наличие системы пазов. Они предназначены для установки упоров, с помощью которых происходит прижим заготовки режущей части. Конфигурация, месторасположение определяется самостоятельно;

- блок крепления фрезера. Чаще всего останавливают выбор на горизонтальном расположении инструмента. Он монтируется на торцевую часть стола без возможности смещения относительно детали;

- система фиксации заготовки. Для этого лучше всего использовать стандартные струбцины.

Также следует продумать блок управления работой самодельного ручного фрезерного станка. Зачастую он не имеет функции регулировки скорости оборотов двигателя. Поэтому блок управления состоит из кнопок включения и выключения.

Для лучшей устойчивости конструкции рекомендуется искусственно утяжелить ее основание или предусмотреть крепежные элементы для монтажа к полу.

Порядок изготовления фрезерного станка

Пример эргономичного фрезерного стола

Для производства самодельного оборудования по ранее составленной схеме понадобится сначала закупить расходные материалы. В большинстве случаев это листы ДСП, деревянные доски и брусья. Если нет каркаса для установки столешницы — его можно изготовить своими руками.

Рекомендуется, чтобы в конструкции стола было несколько отделений для хранения комплектующих и расходных материалов. Это позволит не только оптимизировать процесс работы, но и увеличить общую массу оборудования, что положительным образом скажется на его устойчивости.

Порядок изготовления самодельного ручного станка-фрезера своими руками:

- соединение компонентов опорного стола, формирование ровной поверхности для монтажа столешницы;

- модернизация поверхности столешницы — изготовление пазов для монтажа упоров, обустройство мест для установки струбцин;

- монтаж электродвигателя и блока обработки заготовок.

По окончании изготовления рекомендуется обработать деревянные части антигрибковыми составами. Поверхность столешницы красить не нужно, нанесение лака также не рекомендуется. В процессе эксплуатации эти защитные покрытия потеряют свою актуальность.

Дополнительно можно установить гибкий рукав для крепления шпиндельной головки. Это позволит выполнять художественную обработку деревянных и стальных изделий. Важно продумать механизм передачи крутящего момента режущей части инструмента.

В видеоматериале можно ознакомиться с примером самодельного дискового оборудования:

Фрезерный стол своими руками: чертежи, схемы — Pcity.su

Фрезерный стол своими руками – инструкция изготовления, чертежи, схемы, таблицы

В данном материале я покажу вам, как сделать фрезерный стол своими руками. Но для начала немного истории… Появление ручных фрезерных машинок в 1974 г. позволило в небольших мастерских выполнять ряд работ по изготовлению мебели на совершенно ином уровне. Одновременно возникла необходимость создать стол для ручного фрезера. Тут можно изготавливать длинные пазы различной конфигурации. При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

Фрезерные столы в цехах, выпускающих изделия из дерева, применяют более 150 лет. Эти станки занимают много места, вокруг них создается необходимое пространство для выполнения работы с заготовками большой длины. В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

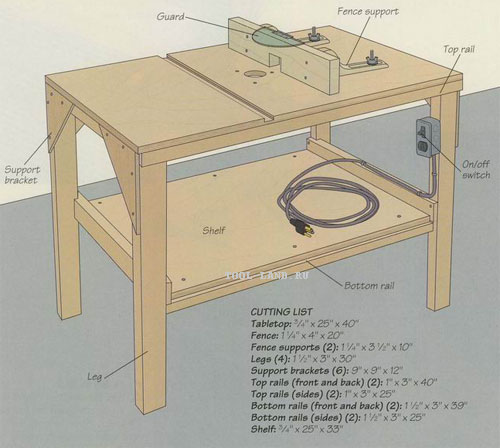

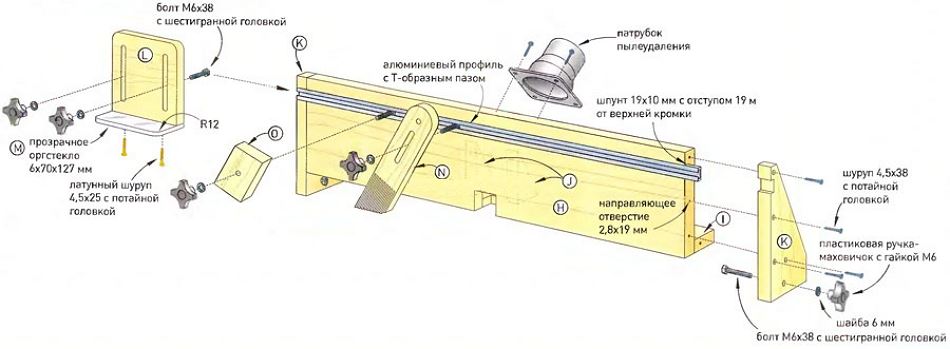

Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

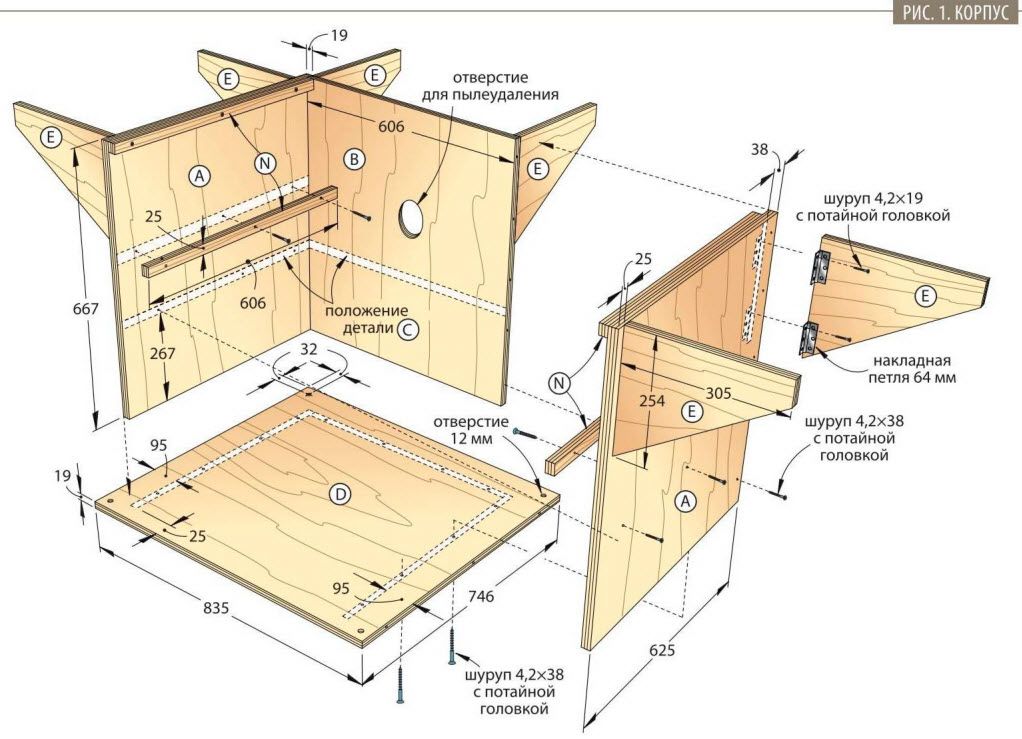

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок. Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

Прочность обеспечат только довольно жесткие материалы.

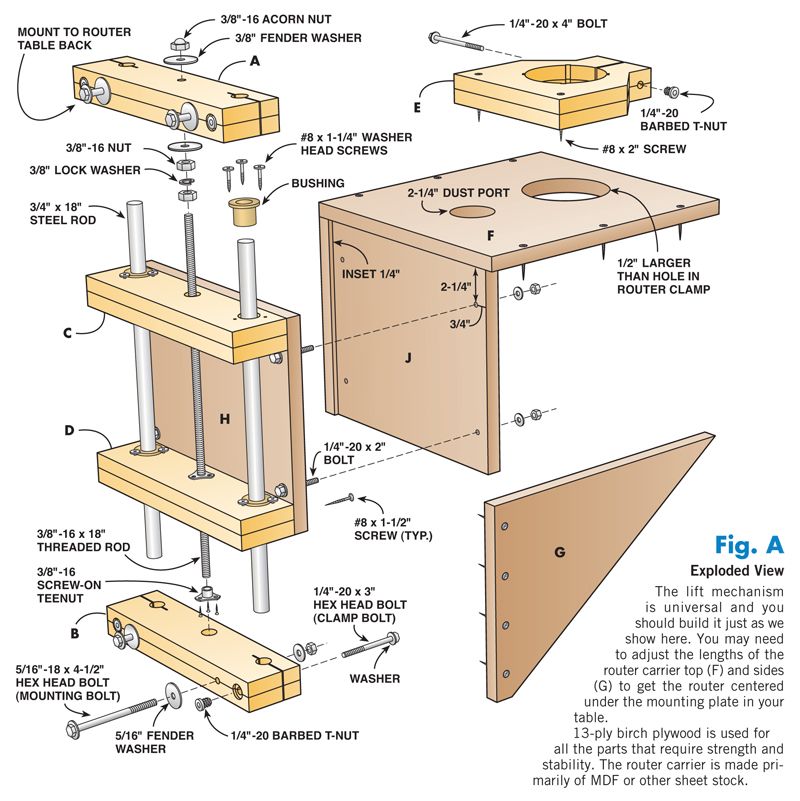

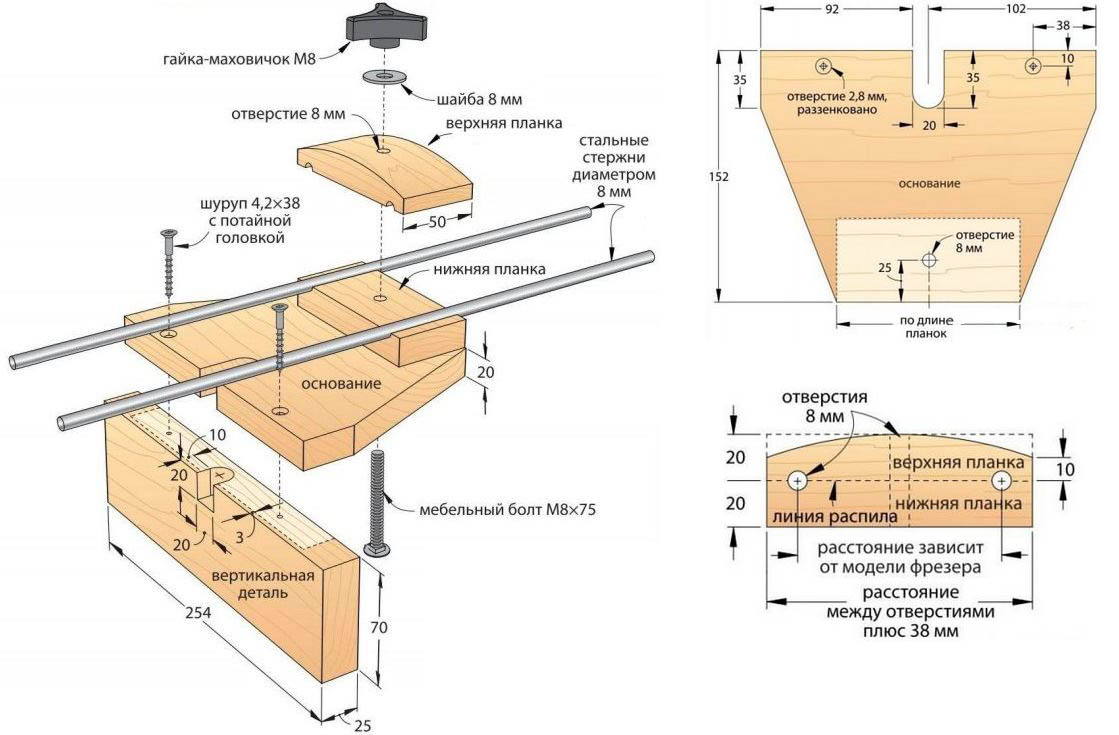

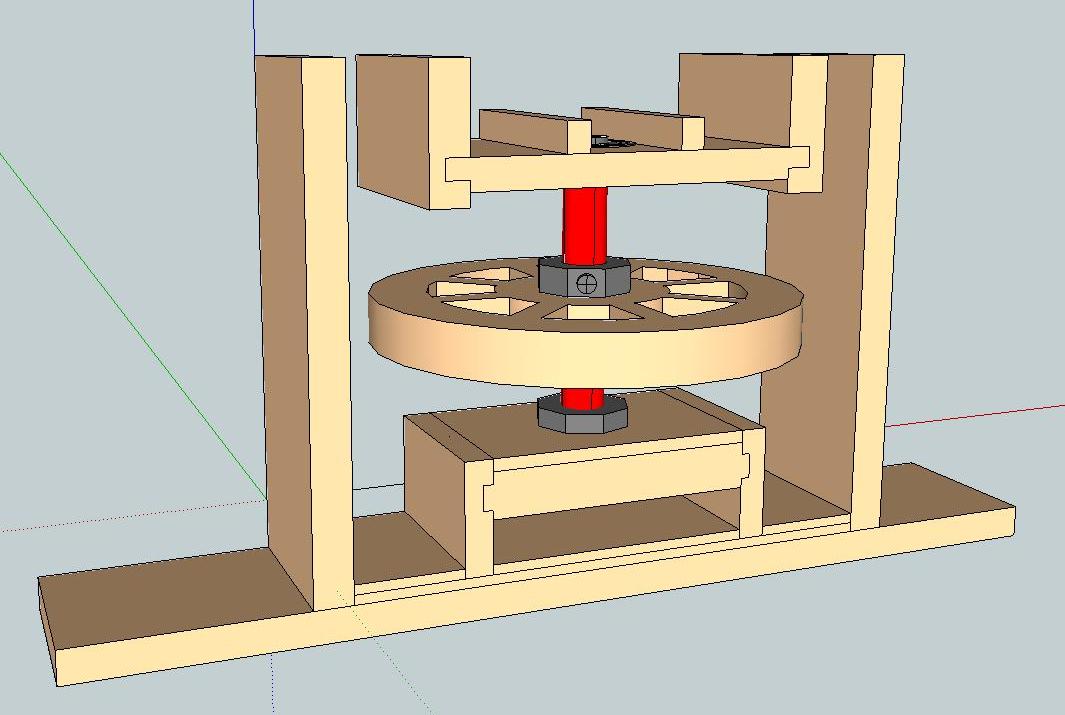

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

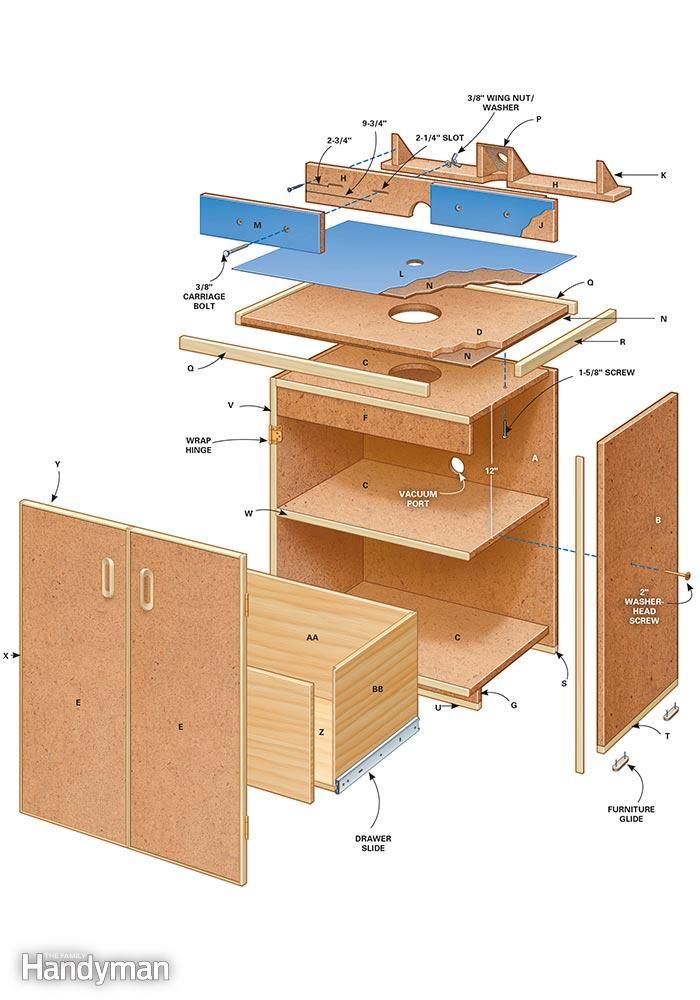

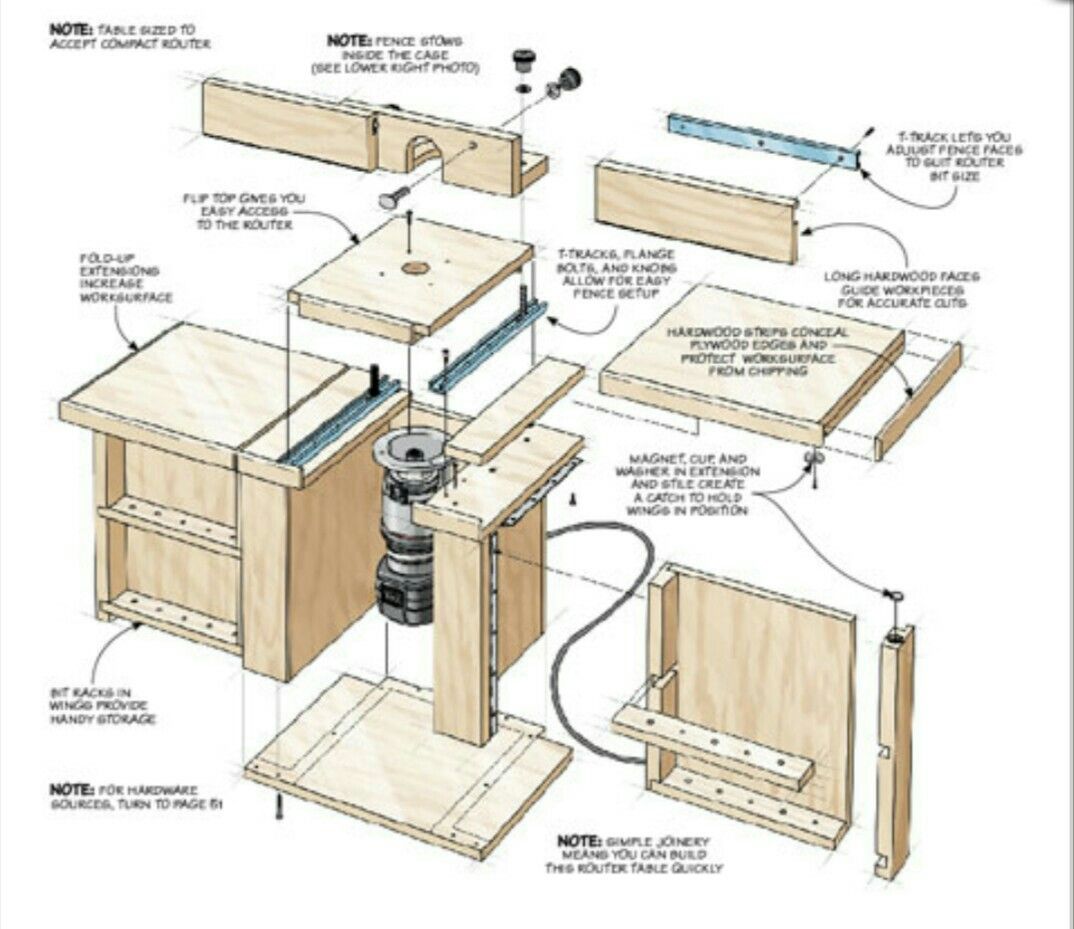

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Источник:

http://metmastanki.ru/frezernyy-stol-svoimi-rukami

Столярный фрезерный стол из ручной фрезерной машины

В поисках достойного ответа на тот дискомфорт, который возникает при работе с ручным фрезерным инструментом, владельцы домашней столярки со временем приходят к необходимости в покупке удобного фрезерного стола.

Про стол задумывалась уже давно. Особенно после того, как вручную выполнила фрезерование 22 м забора.

Вариант с покупкой может оказаться дорогостоящим, габариты станка, собранного в производственных условиях, не соответствуют размерам небольшой домашней мастерской. Оптимальным решением в данном случае будет самостоятельная сборка фрезерного стола.

Желающие сделать самодельный фрезерный станок чертежи и пошаговые инструкции найдут в соответствующем разделе FORUMHOUSE.

Как сделать фрезерный стол

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

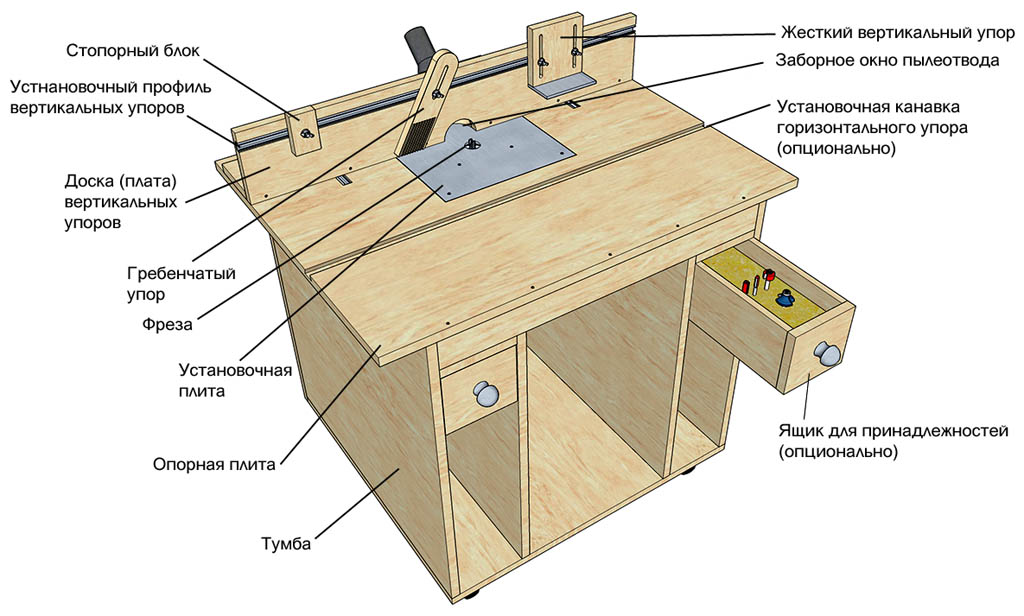

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Самодельный фрезерный стол представляет собой простейший станок для обработки древесины. Основной рабочий узел в нем – это ручная фрезерная машина. Работа с ручным электроинструментом подразумевает перемещение рабочей фрезы по поверхности неподвижной заготовки (что далеко не всегда удобно). Фрезерный стол для ручного инструмента позволяет изменить способ обработки и фрезеровать облегченным способом: ручной инструмент закрепляется на рабочем столе неподвижно, а обрабатываемая заготовка легко подается на фрезу руками.

фрезерный стол для ручного фрезера состоит из основных и дополнительных элементов. Дополнительные элементы не обязательны, но их использование позволяет максимально облегчить большой труд мастера, сделать конструкцию устройства более безопасной, а функционал – приближенным к возможностям серийных установок.

Универсальный фрезерный стол: основные элементы конструкции

Основные элементы фрезерного стола обозначены на рисунке.

Очень нужен был мобильный фрезерный стол. Сварил каркас, покрасил и собрал конструкцию.

Размеры фрезерного стола зависят от габаритов обрабатываемых деталей, а также от роста самого мастера. Длина и ширина должны быть немного меньше столешницы, а высота станины составляет 850…900 мм, что соответствует наиболее комфортным условиям для работы стоя. Ножки самоделки можно сделать регулируемыми, что позволит компенсировать неровности пола или изменять высоту станины.

Столешница для фрезера

Размеры столешницы зависят от размеров обрабатываемых деталей.

В домашней мастерской достаточно небольшого столика 500х500 мм.

Для обработки сравнительно длинных деталей (для профилирования кромок на дверных наличниках) понадобится столешница соответствующих размеров. Смотрим чертеж:

Для изготовления станины чаще всего используются материалы на основе древесины, способные эффективно гасить возникающие вибрации. Это может быть столешница из ДСП, которую используют при изготовлении кухонной мебели или лист толстой фанеры. Вот, к примеру, столешница из обрезка ДСП, образовавшегося после установки кухонной мойки.

На этом обрезке столешницы, после несложной доработки, можно делать вполне приличные вещи.

Кто-то делает столешницу из металла, кто-то – из обрезной доски, но, как показывает практика, ДСП и фанера – всегда в приоритете.

Если буду делать, то из ламинированной фанеры (у меня на прицепе такая). Прошла уже сотни тысяч километров под зноем и под «минусом». Ее не испортили ни соли, ни дожди. И до сих пор можно использовать, но собирать нужно либо в 2 слоя, либо низ делать из простой фанеры.

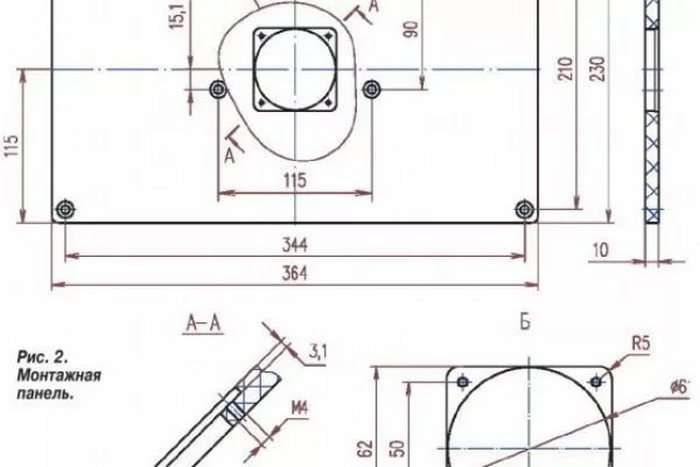

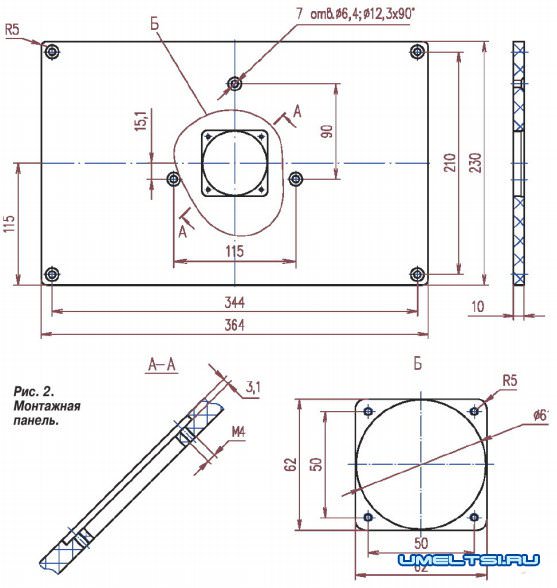

Монтажная пластина под ручной фрезер

К монтажной пластине с помощью резьбовых соединений крепится ручной фрезер. Поэтому к ее изготовлению необходимо отнестись со всей ответственностью. Материал, из которого будет изготовлена пластина, должен быть достаточно прочным, чтобы фрезер не вырвало во время работы (последствия можно себе представить). Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

Это может быть прямоугольник из металлического или фанерного листа (но металл надежнее).

У мощной машины дури много. И если ее вывернет из стола во время работы – мало не покажется.

– не рекомендуется, ведь чем толще пластина, тем меньше вертикальный вылет фрезы.Д

Ножки могут быть и деревянными, но столешницу желательно делать из металла 3 мм. Для максимального поднятия фрезы.

Длина и ширина монтажной пластины должны соответствовать размерам подошвы ручного фрезера, с помощью которой электроинструмент будет крепиться к столу.

Продольный упор для заготовки

Продольный упор можно изготовить из обычного листа ДСП или из обрезной доски. Упор необходимо делать подвижным, чтобы обеспечить возможность регулировки горизонтального вылета фрезы. Для более точной регулировки по бокам столешницы можно прикрепить измерительные линейки.

Конструкция фиксирующего механизма, позволяющего закрепить продольный упор в требуемом положении, предельно проста. Она может состоять из двух реек со сквозными продольными пазами и из двух резьбовых фиксаторов с барашками.

Чтобы пыль и стружка не мешали работе, продольный упор желательно оснастить пылесборником, к которому подключается стружкоотсос или небольшой столярный пылесос.

Продольный упор может делаться двойным, что заметно расширяет функционал фрезерного стола.

Монолитный упор лишает возможности проведения массы операций, выполняемых на фрезерном столе, то есть делает стол малофункциональным.

Фрезерный стол может выполнять функции небольшого фуговального станка, если между двумя половинами продольного упора организовать регулируемый перепад рабочих плоскостей. Данная конструкция позволяет смещать одну половину упора относительно другой, выставляя один упор заподлицо с фрезой при помощи тонких деревянных пластин. Регулировочные пластины подкладываются под нерабочую поверхность упора.

Ручная фрезерная машина

От технических характеристик ручного инструмента (мощность, количество оборотов в минуту и т. д.) будет напрямую зависеть производительность фрезерного стола. Выбирать фрезер для фрезерного стола следует, исходя из предполагаемой нагрузки. Добавочный функционал машины станет для мастера дополнительным плюсом. Если у вас еще нет ручного фрезера, то выбирайте инструмент с регулируемой скоростью вращения фрезы и с возможностью выставления глубины обработки (погружные фрезеры). Очень удобны в обращении машины с блокировкой шпинделя (для легкой замены режущего инструмента), а также устройства с плавным пуском и быстрой остановкой шпинделя.

Мы рассмотрели основные элементы фрезерного стола, который позволит владельцу выполнять самые простые фрезерные операции. Для того чтобы расширить функционал устройства, сделать его универсальным и увеличить эксплуатационную безопасность, необходимо позаботиться о наличии дополнительных приспособлений. Рассмотрим самые распространенные из них.

Продольная направляющая для подвижной фрезерной каретки

С помощью продольной направляющей, встроенной в поверхность столешницы, к фрезерному столу можно крепить разнообразные приспособления: угловой упор с транспортиром, перпендикулярный упор и т. д.

Продольная направляющая может иметь разную конструкцию, но чаще всего она представляет собой алюминиевый С-образный профиль, в который вставляются болты с гайками-барашками. Такая конструкция позволяет быстро установить на фрезерный стол нужное в данный момент приспособление.

Источник:

http://www.forumhouse.ru/journal/articles/7127-stolyarnyj-frezernyj-stol-iz-ruchnoj-frezernoj-mashiny

Изготовление самодельного стола для ручного фрезера

В домашней мастерской ручной фрезер, в отличие от других инструментов, используется довольно часто, ведь при помощи высокоскоростной фрезы есть возможность сделать массу столярных операций. Однако долгое время удерживать инструмент с вращающейся фрезой не только неудобно, но и нерационально – слишком большой риск испортить заготовку. А вот идея сделать стол для фрезера своими руками поможет выйти из этой ситуации, тем более что в самой конструкции ничего сложного нет.

Однако долгое время удерживать инструмент с вращающейся фрезой не только неудобно, но и нерационально – слишком большой риск испортить заготовку. А вот идея сделать стол для фрезера своими руками поможет выйти из этой ситуации, тем более что в самой конструкции ничего сложного нет.

Зачем нужен стол для фрезера

Ручной фрезер по дереву в основном используется для тонких работ. Во всяком случае именно при помощи этого инструмента можно сделать и рамку для фотографии и обработать кромку столешницы для прикроватного столика. Вот только при работах по дереву с небольшими заготовками приходится все время изворачиваться и ловчить. Первым делом приходится придумывать как закрепить заготовку, как к ней подобраться фрезой и как взять фрезер чтобы он не соскользнул, не изменил направление движения и при это усилие для прижима было равномерным и легким.

Решить эту проблему можно изменив сам принцип работы – не передвигать инструмент над заготовкой, а перемещать саму обрабатываемую деталь над фрезой. И практическим воплощением этой идеи может быть стол под ручной фрезер по дереву.

С практической точки зрения преимуществ у этой идеи несколько:

- Стол для работы фрезером по дереву обойдется дешевле чем тот, что предлагается на рынке.

- Работать с жестко зафиксированным фрезером легче, чем держать его на весу.

- Точность обработки детали повышается многократно, поскольку имеется большая столешница, на которой можно легко передвигать заготовку.

- При работе с длинными заготовками работать становится удобнее и проще.

- Появляется возможность точной настройки линии и профиля реза поскольку настройка осуществляется на инструменте, который можно зафиксировать в нужном положении.

Да и материалом для изготовления всей конструкции может служить дерево и фанера, что еще больше удешевляет конструкцию.

Но у этой идеи есть и обратная сторона – фрезерный стол не позволит обрабатывать внутренние поверхности заготовок или работать в закрытом контуре, впрочем, для этого инструмент можно снять со станка и работать им вручную.

Конструкция стола

Самая простая схема фрезерного стола предусматривает наличие трех основных элементов – рабочей поверхности или столешницы, основания станка или станины и дополнительного оборудования – ограничительной планки, регулировочных устройств, устройств безопасности.

Среди схем компоновки устройства, которые можно найти в интернете условно все конструкции можно разделить на три вида:

- Многофункциональные отдельно стоящие устройства для работы и хранения инструмента.

- Настольные малогабаритные столики для фрезерования, которые устанавливаются на верстак или рабочий стол.

- Столы — приставки, которые закрепляются на кронштейны или специальные посадочные места к верстаку или рабочему столу.

И если первые требуют определенного мастерства и навыков для проектирования и сборки, то настольные конструкции и фрезерные приставки можно сделать самостоятельно от разработки чертежа и до практического воплощения.

Основой стола выступает станина – жесткая конструкция, на которой размещается рабочая поверхность фрезерного стола – столешница, имеется крепление для установки инструмента и оснащения для его фиксации и регулировки.

Вся конструкция изготавливается из древесины и древесных пиломатериалов, скрепляется при помощи клея и винтов для сборки мебели. Конструктивно простой стол для фрезера должен быть жесткой и устойчивой конструкцией, чтобы гасить вибрацию и одновременно быть легким, чтобы его можно было свободно переносить с места на место.

Изготовление стола для фрезера своими руками

Начать работы над фрезерным столом рекомендуется с разработки рабочего чертежа или простого рисунка компоновки всех узлов и деталей. Задача этого этапа как можно точнее продумать все элементы и узлы крепления.

Для начала работы достаточно просто схематически нарисовать конструкцию устройства, а в дальнейшем более точно, с указанием всех размеров необходимо сделать детальный чертеж.

Основным элементом самодельного стола для фрезера является столешница. Она не только должна быть максимально ровной, она должна быть прочной, поскольку именно к столешнице будет крепиться узел крепления фрезера.

Сам инструмент устанавливается под столешницей, одно из условий установки фрезера — это его вертикальное расположение. В некоторых проектах крепление фрезера предусматривает его регулировку в нескольких плоскостях. Такой вариант проекта можно реализовать для опытных мастеров, но в самом простом проекте достаточно просто зафиксировать инструмент строго вертикально.

Одной из самых трудоемких деталей для изготовления является пластина для фрезера. Простая конструкция со столешницей из многослойной фанеры или древесностружечной плиты со временем в месте отверстия для фрезы будет иметь выработку. Такое положение дел не позволит получить правильный рез – дерево не будет плотно прилегать к поверхности. Другое дело, когда здесь будет установлена пластина из более прочного материала – пластмассы или металла.

Пластина для фрезера может быть изготовлена из алюминия толщиной 4-5 мм, это оптимальный вариант для такого устройства. Ее можно заменить толстой пластмассой, например, текстолитом. Можно приспособить и металлическую пластину, но в таком случае устанавливать фрезы нужно особенно осторожно и аккуратно.

Приступая к подбору материалов, стоит помнить, что столешница должна быть прочной и ровной, сделать столешницу из набора досок вряд ли получится, поэтому сразу стоит предусмотреть несколько вариантов материалов для нее — от мебельного ДСП до многослойной фанеры с ламинированной поверхностью.

Каркас рекомендуется сделать из фанеры или древесноволокнистой плиты. Этот материал вполне доступный и легко поддается обработке.

Необходимые инструменты

Учитывая, что большинство работ будет связано с деревом то специальных инструментов здесь не понадобиться. Впрочем, если пластина для фрезера будет изготавливаться из металла, то необходимо предусмотреть еще и инструмент для работы с металлом. Весь набор инструментов может выглядеть следующим образом:

- Фрезер по дереву с набором фрез;

- Электродрель с набором сверл по дереву и по металлу;

- Дисковая пила или электролобзик;

- Шуруповерт с набором бит;

- Напильники по металлу;

- Болгарка с отрезными и шлифовальными дисками;

- Струбцины и зажимы;

- Столярные или мебельные металлические уголки;

- Рулетка, угольник, линейка.

Для склеивания понадобится клей и кисть. Для шлифовки и обработки краев наждачная бумага.

Для того чтобы изготовить прочную конструкцию кроме всего необходимо подготовить рабочее место, чтобы было достаточно пространства для обработки деталей.

Комплектующие элементы и материалы для изготовления стола

Следующим этапом изготовления стола для фрезера выступает подбор материалов. Лучшим материалом для столешницы является многослойная ламинированная фанера. Оптимальной толщиной столешницы является фанера 40-45 мм. Если таковой нет, можно использовать ламинированное ДСП или попробовать склеить столешницу из двух слоев фанеры толщиной 20-25 мм.

Такая толщина необходима для того, чтобы нагрузки на рабочую поверхность, независимо от типа двигателя инструмента не деформировали столешницу, ведь основной рабочий узел будет закреплен именно на ней.

Еще для работы понадобятся:

- фанера толщиной 15-18 мм – для боковых стоек и поперечин;

- деревянные бруски 45×45мм или 40×50 мм для усиления каркаса;

- металлическая пластина для изготовления пластины для фрезера;

- саморезы 25 и 45 мм;

- мебельные уголки для усиления конструкции;

- мебельные болты и гайки-барашки – для крепления ограничительной доски;

- кнопка безопасности, розетка, провод и вилка;

- изолента и термоусадочная трубка.

Подготовка деталей

После разметки деталей вырезаются все необходимые части, делается разметка точек крепежа, мест установки металлических уголков.

В крышке стола вырезается посадочное место под инструмент, делается вырез для установки фрезерной пластины. Склеивается, если это необходимо половинки столешницы и прижимаются струбцинами. Собирается каркас, и детали узла крепления фрезера.

Установка фрезера на стол

После высыхания столешницы на нее устанавливается фрезерная пластина и прикрепляется узел крепления фрезера. Все детали прижимаются винтами, но не фиксируются намертво. В процессе сборки необходимо добиться того чтобы столешница была установлена горизонтально. На этом этапе важно установить инструмент перпендикулярно относительно поверхности столешницы. После того как будет достигнута необходимая точность винты прижимаются окончательно, и крышка с инструментом устанавливается на стол.

После установки фрезера в стол монтируется пластина и устанавливается ограничительная планка. Последним этапом выступает установка аварийной кнопки и остального электрооборудования – подключение вилки, розетки, фиксация кнопки включения на самом инструменте.

Как видно смастерить фрезерный стол из подручных материалов своими руками не представляет большого труда. Конструкция, используемые материалы и инструменты не требуют глубоких знаний и специальных навыков, так что сделать такую конструкцию по плечу даже новичку.

Источник:

http://lesoteka.com/instrument-i-oborudovanie/stol-dlya-frezera-svoimi-rukami

Надёжный фрезерный стол своими руками

Профессиональная обработка и изготовление деревянных деталей возможна только с использованием фрезерного станка. Полноценно использовать этот инструмент можно в специальной установке. Таковым является фрезерный стол. Эта установка редко встречается, а те варианты, которые представлены в продаже, довольно дорогостоящие. Нет смысла тратить большие деньги на покупку этой конструкции, так как изготовить её можно своими руками.

Таковым является фрезерный стол. Эта установка редко встречается, а те варианты, которые представлены в продаже, довольно дорогостоящие. Нет смысла тратить большие деньги на покупку этой конструкции, так как изготовить её можно своими руками.

Фрезерный стол: предназначение, типы

Удобство использования фрезера, размещённого в столе, заключается в оптимизации и безопасности работы с древесиной, а также скорости изготовления деталей. Принцип действия этой установки довольно прост, так как не фрезер перемещается по обрабатываемой поверхности, а деталь двигается относительно него. Фрезер, закреплённый в столе, даёт более широкие возможности обработки деталей. В результате заготовки изделий получаются как в профессиональных мебельных мастерских, обладающих соответствующим оборудованием. Прежде чем изготавливать фрезерный стол, нужно определиться с внешним видом и размером. Нужно учесть возможность модернизации стола. Важно, чтобы стол был надёжным и устойчивым в использовании. Наличие ящиков создаст дополнительный комфорт в работе

Компактная самодельная конструкция заменит промышленный станок

Существуют три основных типа фрезерных столов:

- Стационарный — специализированная конструкция, как правило, громоздкая и неперемещаемая.

- Портативный — имеет компактные габариты и относительно небольшой вес. Такой стол легко перенести.

- Агрегатный — конструкция предусматривает расширение поверхности пильного стола.

Схема конструкции

Для самостоятельного изготовления столешницы обычно используют МДФ-плиты, оклеенные различными пластиковыми покрытиями, толстую фанеру или доски. Эти материалы легки в обработке, имеют небольшой вес и долговечны.

Деревянная конструкция легка в обработке и использовании

Некоторые мастера считают, что металлическая столешница наиболее прочна и долговечна. Они правы, но такой стол с электроприбором станет отличным проводником, что небезопасно. Также металл подвержен коррозии, поэтому его необходимо покрасить.

Также металл подвержен коррозии, поэтому его необходимо покрасить.

Крышки фрезерных столов должны быть гладкими. Часто их изготавливают из пластика или металла. Эти столы имеют идеально ровную поверхность, которая невосприимчива к влаге. Фенольные пластики хорошо поддаются обработке. Это очень удобно при изготовлении пазов для алюминиевого профиля или при высверливании отверстий для креплений продольного упора. Как и МДФ, фанера и доски, эти материалы имеют приемлемые цены.

В фирменных столешницах, изготовленных из стали или алюминия, уже предусмотрены отверстия под определённую модель фрезера. Если выпускаемые модели столешниц из МДФ-плит или пластика, то фирмы подготавливают только отверстия под пластины. Хотя это бывает не всегда.

В подошве пластины есть отверстия, через которые фрезер крепится винтами к её основанию. Эти пластины могут изготавливаться из металла, пластика, поликарбоната или алюминия. Пластину для фрезера необходимо устанавливать вровень с поверхностью столешницы. Если какая-либо часть пластины выступит над поверхностью, обрабатываемые детали будут зацепляться за неё.

Крышка стола оборудована регулировочными винтами или другими приспособлениями для выравнивания пластины. Лучше выбирать пластину со сменными кольцами. Это необходимо, чтобы подбирать отверстия колец по размеру диаметра фрезы. Этим облегчается удаление стружки и другого мусора с рабочей поверхности фрезерного стола.

Создают удобство при подборе диаметра фрезы

При выполнении фрезерных операций часто необходим продольный упор, который направляет заготовку под нужным углом. Чтобы работа выполнялась точно, он должен быть ровным по всей длине, расположен строго перпендикулярно относительно поверхности стола и легко перенастраиваться для различных процессов. Лицевые части упора можно делать как сплошными, так и в виде нескольких накладок. Чтобы скапливалась стружка и мусор, боковой упор оборудуют патрубком. К нему подключается шланг пылесоса.

Лицевые части упора в виде нескольких закрепляемых накладок

Фрезерный стол можно модернизировать станиной, в которую будет закреплена болгарка. Подробнее о самостоятельном изготовлении этой конструкции вы можете прочесть здесь.

Необходимые инструменты и материалы

- Клей столярный.

- Болты с гайками.

- Шурупы.

- МДФ-плита и лист берёзовой фанеры

- Электролобзик.

- Гаечные ключи.

- Наждачная бумага.

- Линейка.

- Карандаш

Чертежи и расчёт

Для изготовления стола под фрезер можно использовать отдельную поверхность, которая закреплена в деревянных опорах или между двумя тумбами. Наиболее простым способом создания столешницы, опорной части и деталей для фрезерного стола будет использование МДФ-плиты либо берёзовой фанеры толщиной от 16 до 25 мм. Если плита покрыта пластиком, то в процессе работы будет меньшее сопротивление. Ламинированная с двух сторон плита не покоробится при эксплуатации. В нашем случае при изготовлении фрезерного стола использовались:

- 1 МДФ-панель, размером 19х1000х1800 мм.

- 1 фанерный лист, размером 19х1000х1650 мм.

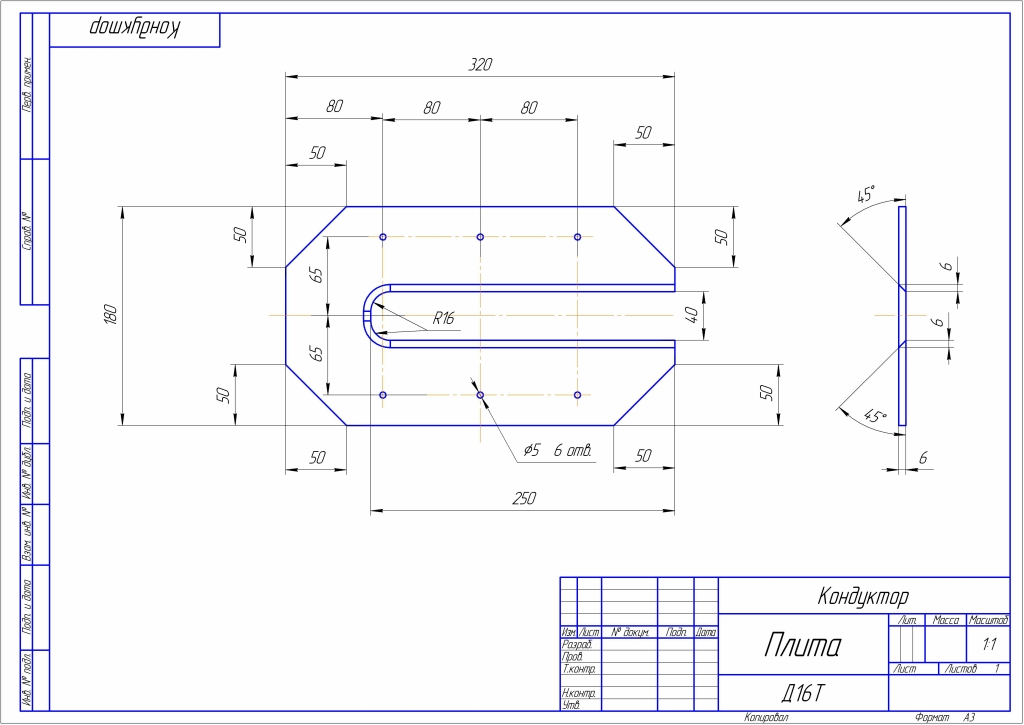

- 1 пластина, размером 4х30х30 мм.

- Направляющие из алюминия — 2,3 м.

- Колёсная опора с тормозом — 4 шт.

Источник:

http://postroika.biz/7515-nadyozhnyiy-frezernyiy-stol-svoimi-rukami.html

Изготовление фрезерного стола своими руками: Инструкции +Фото и Видео процесса

Фрезерный стол. Частое явление что для работы с фрезерным станком используют обычные столы. Но они не позволяют надежно зафиксировать фрезер, что грозит неровностью работ. Существует специальный фрезерный стол, который можно изготовить своими руками. На нем будет намного комфортнее и удобнее работать чем на обычном, но чаще всего многие не хотят покупать заводской фрезерный стол.

Это очень дорого и невыгодно, ведь намного проще сделать его самому. При использовании такого стола с ручным фрезером при работе с деревом, вы можете получить результаты не хуже профессиональных изготовителей.

При помощи стола ручным фрезером можно будет совершать обработку не только дерева, но и ДСП, МДФ-панелей, пластиковых и так далее. А так же совершать декоративные работы, проделывать отверстия, пазы, шлицы, обработка кромок и сделать канавку.

Перед тем, как начать

Для изготовления фрезерного стола своими руками вам не понадобится много денежных средств, но зато с обработкой дерева справится не хуже профессионального. Перед началом работ следует закрепить фрезер на специальном верстаке, это требуется для надежной фиксации инструмента.

Что потребуется для изготовки

- Четыре квадратных бруска,

- Гайки, болты, шайбы, шурупы.

- Домкрат,

- Профиль и Направляющие из металла,

- Обрезки фанеры (по заранее подготовленным меркам),

- Ручной фрезерный станок,

- Пластина из стали 6 мм,

- Напильная направляющая.

Сборка и установка

- Для основной части стола вам понадобятся обрезки из фанеры и квадратные бруски. Из обрезка ДСП будут монтироваться ножки, а из фанеры поперечный упор на них для более прочной фиксации. Сбоку правой стороны следует сделать вырез, там будет располагаться кнопка при нажатии на которую инструмент будет включаться и выключаться.

- Изготавливаем столешницу из материала ДСП. Она должна быть подниматься, для чего следует вмонтировать несколько петли и установить обрез из фанеры для опорной функции.

- Для того чтобы ровно двигался рабочий материал следует установить специальную, упорную каретку с функцией движения. Для того чтобы она могла свободно передвигаться встраиваем в столешницу направляющую.

- Упор, который будет вдоль так же изготавливается из ДСП. Делаем двигающимся для регулировки фрезы. Сверху сверлим перпендикулярно друг другу и крепим фиксаторами к столу. В центре следует вырезать маленькое отверстие для опилок, стружки и прочих отходов.

- Сзади этого упора прикрепляем короб, изготовленный из фанеры. В коробе сверлим отверстие для шланга пылесоса.

Он будет выполнять функцию удаления мусора.

Он будет выполнять функцию удаления мусора. - Пластину из стали прикрепляем на одном уровне со столешницей, когда будете прикреплять внимательно проследите чтобы он не выступал за уровень столешницы, иначе при обработке материала он будет за нее цепляться.

- К нижней части пластины прикрепляем фрезер, для этого понадобятся болты. Установка фиксации пластины будет позволять экономить глубину выреза и заменять фрезу без лишних хлопот.

- Изготавливаем лифт фрезерного станка своими руками при помощи домкрата. Он позволит очень точно регулировать высоту фрезы.

- Вместо ручек к фрезеру прикрепляем направляющие. Их нужно соединить с домкратом.

Особенности

Для ручного фрезера рекомендуется использовать верстак который уже имеется. Но для уменьшения вибраций, для большей устойчивости лучше соорудить другую конструкцию. Поверхность на которой будет располагаться фрезер, тоже должна быть очень устойчивой. Ведь именно на нее распределяется основная нагрузка, изготавливается из металлотруб, углов или ДСП.

Под столешницей должно быть свободное место так как там будет находится механизм фрезера. Он прикрепляется при помощи жесткой, металлической пластины. Приступать к работе следует через толщину специальной, установленной пластины. Острые углы скругляем. И благодаря глубине столешницы, пластина будет с ней на одном уровне. Посередине пластины требуется отверстие для фрезерного станка. Прикрепляем винтами потай.

Начинаем изготавливать раму для основания, для более удобной работы столешница должна выходить на расстояние 10-20 см. Высота каркаса должна быть около 85-90 см, это оптимальная высота соответствует высоте среднего роста человека, для более удобной работы с ручным станком. Для удобства снизу этой конструкторы монтируем регуляторы, для того чтобы можно было настроить нужную вам высоту.

Главное в изготовлении стола являются размеры и габариты установленного станка. То есть это может быть большой агрегат в центре столешницы, либо фрезерный инструмент отдельный.

Изготовление пластины

Толщину для пластины следует взять немного поменьше, чем столешница для усиления резки. Но при всей своей небольшой толщине она должна быть очень крепкой. Лучше всего изготавливать ее из металла. Нормальная толщина 0,6 см. Пластина должна быть в форме прямоугольника с небольшим отверстием посередине соединяющие с фрезерным станком и для крепления. Для более точной установки необходимо сначала расчертить план со всеми параметрами и установить на столе для сравнения.

Источник:

http://domsdelat.ru/instrumenty/izgotovlenie-frezernogo-stola-svoimi-rukami-instrukcii-foto-i-video-processa.html

Фрезерный стол своими руками – инструкция изготовления, чертежи, схемы, таблицы

В данном материале я покажу вам, как сделать фрезерный стол своими руками. Но для начала немного истории… Появление ручных фрезерных машинок в 1974 г. позволило в небольших мастерских выполнять ряд работ по изготовлению мебели на совершенно ином уровне. Одновременно возникла необходимость создать стол для ручного фрезера. Тут можно изготавливать длинные пазы различной конфигурации. При наличии специальных фрез формируется нужный вид обработанной поверхности детали из древесины или иных мягких материалов.

Фрезерные столы в цехах, выпускающих изделия из дерева, применяют более 150 лет. Эти станки занимают много места, вокруг них создается необходимое пространство для выполнения работы с заготовками большой длины. В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

В частных мастерских проще использовать самодельный фрезерный стол, в котором используется малогабаритная легкая машинка со встроенным электроприводом. Сделать для себя подобное устройство можно за пару дней. Важно определиться со своими потребностями, зависящими от задач на ближайший период.

Небольшой фрезерный стол (чертежи, комплектующие)

Довольно часто устанавливают на опору малогабаритное подстолье, в котором размещают ручной фрезер. Его при необходимости можно снять, и убрать в сторону, освобождая пространство внутри мастерской.

Малогабаритный стол для ручного фрезера

Подобное приспособление изготавливается из массива лиственной древесины (клена) и березовой фанеры. Чертежи сборочных узлов и отдельных деталей приведены ниже.

Чтобы изготовить подобное приспособление, необходимы детали. Их размеры, количество и материалы показаны в таблице 1.

Таблица 1: Комплектующие детали для изготовления стола под ручной фрезер

Как сделать фрезерный стол своими руками?

Многие мастера приспосабливают в качестве стола под фрезер обычный верстак. Однако, на практике доказано, что лучше иметь отдельную специализированную конструкцию. Объясняется просто:

- при работе будет возникать вибрация, которая может привести к неустойчивому положению деталей на верстаке;

- для перемещения вверх и вниз потребуется специальное приспособление (лифт). В обычном верстаке свободного пространства часто не бывает.

Важной особенностью фрезера является необходимость установки опорной пластины, связанной со столешницей. Для нее использую металл, оргстекло или прочную фанеру. Фиксация осуществляется с помощью отверстий. Большинство производителей ручного инструмента заранее предусматривают крепеж для своих изделий, предполагая, что значительная часть их продукции будет использоваться и в стационарном варианте.

При работе используются различные фрезы

Способы фрезерования с использованием разных типов фасонных фрез

На основании исследования известных конструкций сформулированы ряд основных требований к фрезерному столу.

- Опорная пластина должна располагаться в одной плоскости со столом. При перемещении обрабатываемых заготовок не допускается вертикальное смещение на опоре. Некоторые мастера оставляют базовую подошву. Выводят ее в «ноль» со столешницей. Но большинство сходится во мнении, что нужно изготавливать другую пластину.

- Для удобства и безопасного использования станка следует располагать кнопки включения и выключения так, чтобы быстро воспользоваться ими. Может возникнуть ситуация, когда потребуется срочно выключить питание двигателя.

- Перемещение обрабатываемых деталей выполняется относительно упора. Он может смещаться так, чтобы у мастера была возможность фрезерования кромок, а также пазов в полуфабрикатах.

- Полезно продумать место установки станка. К нему нужен удобный поход. Возможно, придется фрезеровать длинномер. Тогда заготовки должны укладываться с обеих сторон от стола.

- Некоторые мастера приспосабливают установку только столешницы на имеющийся станок. Так удается совмещать несколько устройств на одной станине.

Даже обычный стол можно преобразовать в станок. Пример подобного перевоплощения показан в видеоролике.

Чтобы максимально использовать возможности станка нужно минимизировать толщину опорной пластины. Тогда вылет фрезы будет максимальным. Н практике могут применяться длинные пальцевые фрезы для глубокого фрезерования. Прочность обеспечат только довольно жесткие материалы.

Монтаж устройства для вертикального перемещения

Движение ручного фрезера вверх и вниз производится с помощью устройства, получившего название лифта. Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Здесь применяют самые разные механизмы для движения и фиксации заданного положения.

Возможный вариант лифта оказан в видеоролике.

Вариант изготовления компактного стола с ящиками

Довольно интересная конструкция, которую несложно повторить для собственной мастерской.

Реальный вид станка для фрезеровки заготовок

Конструктивная проработка в трехмерном отображении с помощью инженерных программ

Для изготовления подобного станка потребуется выполнить заготовку деталей. В таблице 2 представлены комплектация, размеры заготовок и материал.

Источник:

http://metmastanki.ru/frezernyy-stol-svoimi-rukami

Фрезерный станок по металлу своими руками: чертежи, видео, фото | nvp

Фрезерный станок по металлу своими руками: чертежи, видео, фотоДомашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Задачи фрезерного оборудованияУ тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Самодельный фрезерный станок: вариант №1Самодельный станок и этапы его изготовления на фото ниже

Основание

Детали стойки и держатель шпинделя

Вертикальная направляющая (салазки резцедержателя токарного станка)

Вертикальная направляющая (вид сзади)

Соединение основания со стойкой

Соединение основания со стойкой (вид сзади)

Крепим вертикальную направляющую к стойке

Координатный стол G5757 «Прома» установлен на основании

Ходовой винт координатного стола

Площадка для крепления шпинделя (выбрана фрезером)

Основание со стойкой, направляющей и столиком

Пара гирь от рычажных весов обеспечила вылет шпинделя

Тиски

Крепление двигателя

Крепление двигателя (вид сбоку)

Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станкаОсновы работы на электрофрезе

Перед началом практического использования, как и любому оборудованию, электрофрезу требуется настроить. Сначала откручивают предохранительную гайку и убирают зажимную цангу. Обязательно проверяют закручены до конца и надежны ли все резьбовые соединения. Затем убирают плотную защитную смазку.

Фреза вставляется в цанговый патрон. Если есть необходимость, патрон меняется на подходящий по диаметру. Специальным ключом затягивается хвостовик, чтобы фреза не болталась. Затем происходит зажим шпинделя.

Положение фрезы фиксируется и с помощью регулятора ограничителя устанавливается необходимая глубина фрезерования. Определяется правильная скорость прибора на основании данных таблицы соответствий параметров материала и размера фрезы. Включают прибор кнопкой «Пуск» и делают контрольный рез.

Перед реальной работой надо проверить какой ход фрезера, величину скорости вращения шпинделя и выбрать глубину проходки сверла. Это делается в черновом варианте. Если изделие проходит круговую обработку, то инструмент должен двигаться против часовой стрелки и от себя при движении на плоской основе.

Начинающие при столярной работе часто допускают распространенную ошибку: изменяют скорость перемещения устройства при фигурном контуре обработки. В этом случае станок перегревается и на заготовке появляются прожиги.

Перед работой фрезером по дереву уроки по применению желательно почитать в хороших источниках.

Формирование пазовЕсли паз начинается с самой кромки, то фреза должна нависнуть над краем детали. Затем устанавливается необходимая глубина и производится пуск инструмента. Когда кромка обработана полностью фиксатор ослабляется. Фреза поднимается и инструмент выключается.

Глухой паз делается аналогично за исключением того, что нарезка начинается не с края детали.

Когда паз очень глубок, то он вырезается в несколько проходов. При каждом новом проходе устанавливается новая глубина не более пяти миллиметров. Глубина последнего слоя должна быть не более полутора миллиметров.

Обработка торцевой поверхностиСоздание чистого канта — один из самых распространенных видов работы ручным фрезером.

Сначала делается пологий срез. Электрофреза перемещается по направлению вращения, затем в обратную сторону. После этого действия у торца появляются правильные очертания.

Работа с фигурными шаблонамиШаблоны позволяют делать копии деталей и используются для создания фигурных кромок.

При помощи крепежей упорное кольцо шаблона прикрепляется к подошве. Упорное кольцо — это пластина, которая перемещается по шаблону и формирует необходимую траекторию движения фрезы.

Декоративная отделкаДля украшения деревянных изделий часто делают декоративные узоры. Ручной станок прекрасно справляется с задачей художественной фрезеровки. Необходимо только изучить, как правильно обрабатывать податливое дерево — и можно фрезеровать.

При работе над узором кроме самого фрезера потребуется наличие тисков, стамески и лобзика. Деревянная заготовка с рисунком на поверхности устойчиво закрепляется, а специальная режущая насадка ходит по контуру, снимая слой за слоем заготовки. Постепенно узор становится объемным.

Постепенно узор становится объемным.

Если использовать фрезу разного диаметра, то получается индивидуальный орнамент.

Подробно универсальные ручные фрезеры описаны в труде Джексон Дэй «Работа с фрезерами»

Как сделать стол для ручного фрезера своими руками — vsyavagonka.ru

В настоящее время фрезерное оборудование пользуется особой популярностью. Суть этого вида обработки материала заключается в том, что фреза обрабатывает заготовку, которая закреплена неподвижно, то есть вращается сам инструмент, а заготовка нет. Однако это не всегда удобно, если речь идет о ручном фрезере. Стол для ручного фрезера — это отличное решение данной проблемы. Можно сделать конструкцию, которая позволит перемещать заготовку, а сам ручной фрезер будет закреплен стационарно. Возникает вопрос, как сделать своими руками стол для ручного фрезера.

Конструкция стола для фрезерного станка.Разумеется, можно попробовать поискать уже готовое решение, но это будет сделать достаточно сложно, так как ручной фрезер является специфическим инструментом. Подобный стол своими руками можно сделать довольно просто. Однако для начала стоит определиться с его конструкцией.

Все о кровле крыш своими руками — kryshikrovli.ru.

Выбор типа монтируемого стола

Конструкция фрезерного стола (вид сбоку).Стол для ручного фрезера своими руками можно сделать трех видов:

- портативный;

- стационарный;

- агрегатный.

Если говорить о портативном варианте, то он идеален для ручного фрезера. Подобный стол можно использовать не только непосредственно в мастерской, но и перетаскивать его в любое другое удобное место.

Если речь идет о работе в ограниченном пространстве, а также в постоянном месте, то стационарный вариант выглядит предпочтительнее. На нем можно будет делать не только операции с помощью ручного фрезера, но и массу других действий. К примеру, пилить заготовки.

Чертеж фрезерного стола с фрезерным лифтом.

В том случае, если первые два варианта не подходят, нужно выбирать третий.

Перед тем как сделать своими руками стол для ручного фрезера, необходимо четко представлять, из каких основных частей он состоит. Здесь обязательно должна быть станина, столешница, монтажная пластина, упоры. Это и есть те части, которые входят в состав любого стола для ручного фрезера. Самый простой вариант заключается в использовании уже готового стола. К нему просто нужно будет прикрепить дополнительные детали. Здесь придется делать упоры, прижимы и продумать метод крепежа.

Однако стоит подробнее рассмотреть процесс с самого начала, чтобы не возникало вопросов по поводу того, как сделать стол для ручного фрезера своими руками.

Вернуться к оглавлению

Станина и ее особенности

Чертеж крышки для фрезерного стола.Станина является неотъемлемой частью любого стола для фрезера. Причем это касается не только ручного варианта, но и обыкновенного. Станина состоит из двух частей — каркаса и столешницы.

Для работы понадобятся МДФ или ДСП, а также металлические профили и древесина.

Именно металлический профиль обеспечивает простую сборку всей конструкции. Здесь все стыки не свариваются между собой, а крепятся посредством болтовых соединений. В этом случае соединения получаются надежными, а при необходимости их легко разобрать.

Что касается размеров станины, то они подбираются в зависимости от того, какого размера детали на ней будут чаще всего обрабатываться. Для того чтобы избежать ошибок, стоит обзавестись чертежом. На нем следует указать все габаритные и геометрические размеры.

Список материалов и деталей для изготовления фрезерного стола.Что касается высоты станины, то она должна быть оптимальной для проведения работ. Лучше всего выбирать высоту от 0,8 до 1 м. Однако все зависит в основном от роста самого человека, которому предстоит работать с помощью ручного фрезера. Чтобы избежать задевания ногами нижней части стола в процессе работы, стоит сделать ее углубленной по отношению к верхней части. В этом случае все проблемы подобного рода отпадают.

В этом случае все проблемы подобного рода отпадают.

Для изготовления крышки следует использовать ДСП. Этот материал отлично противостоит различного рода вибрациям. К тому же подобная поверхность будет твердой и гладкой, а это означает, что по ней легко будет скользить и перемещаться заготовка.

Можно использовать и толстый пластик. Подобная поверхность достаточно легко обрабатывается с помощью любых инструментов. Кроме того, пластик является гладким материалом, по которому заготовка будет отлично скользить. Здесь даже не потребуется дополнительной обработки. Пластик легко резать и обрабатывать. Это позволяет сделать отличные пазы на его поверхности и крепеж.

Столешница из алюминия тоже является отличным вариантом. Это материал легко обрабатывается и не подвергается воздействию внешних агрессивных факторов. В первую очередь речь идет о влаге. Алюминий не подвержен коррозии. Столешница прослужит долгие годы.

Вернуться к оглавлению

Монтажная пластина: нюансы

Изготовление выреза для монтажной пластины.Монтажная пластина является одной из основных частей станка. Ее устанавливать просто необходимо. Монтажная пластина позволяет сохранить конструктивные особенности фрезерного станка. Это делается в том случае, если высота станины превышает 25 мм. Этот размер имеет место, так как станина сделана высотой в 1 м.

Очень часто для изготовления подобной пластины используется металлический лист. Он должен иметь минимальную толщину. Можно использовать лист текстолита.

Этот материал отличается высочайшей прочностью, что в данном случае является необходимостью.

Чертеж торцевой пластины.Монтажная пластина может иметь различные размеры, но они должны полностью соответствовать размеру столешницы. Она не должна быть слишком толстой. Оптимальная ее толщина составляет приблизительно 6-8 мм.

В центре заготовки необходимо проделать отверстие, которое по диаметру будет равняться соответствующей характеристике во фрезерной подошве. У большинства моделей имеются специальные отверстия, к которым и крепится пластина. Если таковых не имеется, то их стоит проделать самостоятельно. Для этих целей используется дрель, в которую устанавливается сверло по металлу. Можно обойтись и без лишних отверстий.

У большинства моделей имеются специальные отверстия, к которым и крепится пластина. Если таковых не имеется, то их стоит проделать самостоятельно. Для этих целей используется дрель, в которую устанавливается сверло по металлу. Можно обойтись и без лишних отверстий.

Чертеж предохранительного щитка.Любой ручной фрезер можно закрепить посредством скоб с пружинами.

Этот метод крепления тоже достаточно эффективен, однако стоит помнить, что скобы должны быть сделаны из прочного материала, так как в результате работы возникают многочисленные нагрузки, которые вызывают вибрацию станка. Она может навредить как самому фрезеру, так и стать причиной несчастного случая.

Все детали для стола теперь готовы. Очень важно, чтобы все они были сделаны в соответствии с этой инструкцией. В противном случае велика вероятность, что работа будет произведена некачественно.

Вернуться к оглавлению

Сборка стола: инструкция

Теперь его остается только собрать детали. Делается это достаточно просто. Сначала необходимо собрать каркас. Для этого используется болтовое соединение. Этот тип соединения достаточно прочный, поэтому целесообразно использовать именно его. Разумеется, каркас можно собрать и с помощью сварки, однако тогда все соединения будут неразборными.

Устройство прижимов-гребенок и стопорных блоков.В случае выхода из строя какого-либо элемента каркаса его будет достаточно сложно заменить. К каркасу нужно прикрепить столешницу. Она крепится с помощью болтовых соединений. Точек крепления может быть разное количество. Главное, чтобы соединение было достаточно прочным. Лучше всего, если две точки будут располагаться по углам, а затем через каждые 50 см. Тогда конструкция получится прочной и жесткой.

Далее стоит определиться, как будет крепиться монтажная пластина. Она может укладываться заподлицо идеально, а могут оставаться выступы. В некоторых случаях для того, чтобы идеально установить монтажную пластину, придется сделать дополнительную выборку материала снизу. Теперь можно с помощью крепежа соединить все детали.

Теперь можно с помощью крепежа соединить все детали.

После этого делается контрольное испытание работоспособности конструкции. При первом пуске фрезера стоит быть предельно аккуратными, так как дефекты стола могут привести к неправильной работе инструмента. Велика вероятность того, что при высоких оборотах произойдет неприятная ситуация.

Только после того, как прошли предварительные испытания, можно считать, что стол для ручного фрезера готов к дальнейшей эксплуатации. Можно брать заготовку, устанавливать ее и заниматься любимым делом.

http://vsyavagonka.ru/youtu.be/MYuBobpDcfk

Конструкция стола для ручного фрезера может иметь и другое строение. Неважно, будет ли она такой, как представлена здесь. Главное, чтобы работа производилась правильно и в соответствии со всеми правилами техники безопасности.

Стол для фрезера своими руками

Ручные фрезеры, благодаря доступной цене, популярны среди домашних мастеров столярного дела. Однако работать на простом верстаке по принципу: закрепленная заготовка, подвижный инструмент, неудобно и опасно.

Промышленность выпускает столы для столярных работ, на которых можно установить рубанок, дисковую пилу, или фрезер.

Приспособление надежно и удобно, однако его стоимость сравнима с электроинструментом. Поэтому многие мастера изготавливают подобные верстаки своими руками. Поскольку наличие инструмента дает возможность изготовить стол для фрезера с высоким качеством, подобные самоделки выглядят и функционируют не хуже заводских.

Виды самодельных фрезерных столов

Общий принцип конструкции следующий: изготавливается гладкая столешница из твердого материала (чтобы не так быстро изнашивалась), на которой крепится опорная плита фрезера. Сам инструмент размещается вверх ногами. На рабочей поверхности закрепляется направляющая для обрабатываемой заготовки.

Настольный верстак типа «скамейка»

Самая простая конструкция, не требующая наличия свободного пространства. Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Может храниться дома в разобранном виде, и устанавливаться на любой стол при необходимости выполнить работу. Преимущество – компактность. Недостатки: невысокая устойчивость, и ограничения по размеру обрабатываемых деталей.

Переносная столешница

Это полноценный верстак без ножек. Размеры позволяют выполнять обработку любых заготовок с высокой точностью. При этом, стол удобно хранить в вертикальном положении. Однако для приведения в рабочее состояние требуется площадка для установки. На обычный стол приспособление установить нельзя – будет мешать подвешенный снизу фрезер. Обычно верстак временно ставят на раздвижной стол, или снимают столешницу, и устанавливают панель на рамку с ножками.

Для экономии места подойдет еще один вариант: верстак крепится одной стороной на стену, под ним организуются складные опоры.

Отдельный стол для фрезера

Конструкция может объединить в себе несколько функций: верстак, комод для хранения инструментов и материалов, и собственно фрезерный стол.

Преимущества очевидны: универсальность, устойчивость, безопасность работы. Недостаток один: требуется постоянно выделенное место. Поэтому такой вариант подходит лишь для мастерской, на лоджии верстак не разместишь.

Как сделать стол для фрезера своими руками?

Для примера рассмотрим полноценный верстак с комодом для размещения оснастки. Разумеется, перед началом работы необходимо набросать чертеж (в соответствии с размерами вашего ручного фрезера), и составить список материалов:

- Доски или деревянные бруски для изготовления рамы.

- Листы ДСП или панели из массива для боковых панелей и ящиков.

- Лист оргалита (ДВП), или тонкая фанера для перегородок.

- Два листа фанеры толщиной 18-25 мм, или готовая кухонная столешница.

- Шурупы, болты, конфирмат, стальные уголки для сборки.

- Измерительный инструмент: рулетка, линейка, угол.

- Клей ПВА.

Инструмент для обработки дерева: дисковая пила, дрель, рубанок, ключи, отвертки.

Готовим несущую конструкцию станины. Все соединения перед затяжкой шурупов промазываем клеем.

Собираем станину на ровной поверхности. Проверяем геометрию: все должно быть параллельно и перпендикулярно.

Устанавливаем перегородки (они будут выполнять роль ребер жесткости), и собираем короб для фрезера. Короб нужен того, чтобы стружка и опилки не разбрасывались по помещению. В дальнейшем, к нему можно приспособить раструб строительного пылесоса, для отвода мусора.

Устанавливаем основной элемент – рабочую плоскость. Ее можно изготовить из двух листов фанеры, склеив их между собой. Для предотвращения вибраций, толщина стола должна быть не менее 5 см.

Можно использовать готовую поверхность для кухни (имеются в продаже в мебельных магазинах). Главное, чтобы верхний слой был прочным и гладким.

На столешницу, вровень с поверхностью устанавливается стальная пластина для крепления опорной плиты фрезера. Также, в стол желательно врезать профили для фиксации направляющих.

Все свободные ниши целесообразно заполнить ящиками, в которых будет храниться оснастка и приспособления для фиксации заготовок. Некоторые ящики заменяются подставками для фрез: в толстом днище из доски сверлятся отверстия по диаметру хвостовиков, и фрезы не будут касаться друг друга.

Для обеспечения безопасности, желательно установить в рабочей зоне предохранительный кожух, как на промышленных моделях.

Торчащая из стола фреза представляет собой нешуточную опасность. Если рука соскользнет с заготовки – можно получить травму. Еще один способ обеспечить безопасность работ – ножной включатель-педаль. Собирается несложная схема: между питающим шнуром электро-фрезера и общим сетевым кабелем устанавливается розетка, которая выключается педалью. Подойдя к верстаку, вы нажимаете на педаль – мотор включается. После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

После окончания работ, или в аварийной ситуации – нога убирается с педали, и фрезер останавливается.

Законченный стол выглядит эстетично, и позволяет грамотно организовать рабочую зону, даже в ограниченном пространстве.

Лифт для ручного фрезера

В обычном режиме эксплуатации, оператор ручного фрезерного станка опускает вал с фрезой с помощью рукояток инструмента. Речь идет об использовании устройства без станка. Когда фрезер подвешен к столешнице вверх ногами, фреза находится в так называемом парковочном режиме. Необходим механизм, приподнимающий станок в рабочее положение.

Если несколько вариантов:

- Фиксирующая винтовая тяга. С помощью резьбовой шпильки, устанавливается необходимая глубина проникновения фрезы. При необходимости ее можно менять.

- Рычажный механизм. Позволяет более оперативно менять высоту инструмента, даже во время работы. Расширяет возможности станка: в некотором смысле фрезер становится трехмерным.

- Винтовая трапеция. Многие мастера используют в качестве лифта обычный автомобильный домкрат. Вы поднимаете фрезу строго на необходимую высоту. Это удобно, и фиксация положения довольно точная.

Рассмотренный вариант включает в себя все нюансы изготовления стола для фрезера. Вы можете воспользоваться методикой на все 100%, или принять на вооружение только необходимые технологии.

Как сделать фрезерный стол для ручного фрезера своими руками?

Фрезерный станок предназначен для выполнения различных работ по обработке поверхности материалов и деталей. При работе с большими станками, которые крепятся на рабочей поверхности, необходимо использовать специальные столы. В этом случае получается достигнуть лучшего результата, сама работа будет более безопасной, так как перемещается не станок в виде простого ручного фрезера, а заготовка.

Схема изготовления станины для фрезерного стола.

Именно фрезерный стол, на котором оборудование будет крепиться стационарно, позволяет получить качественный результат. Стол можно собрать своими руками, на нем будет удобно выполнять фигурные отверстия, пазовые соединения с предварительной прорезкой, профилирование кромок разного типа. Работа становится простой, безопасной и точной, время на нее требуется намного меньше. Станок надежно можно закрепить на рабочей поверхности, передвигаться будет только заготовка.

Стол можно собрать своими руками, на нем будет удобно выполнять фигурные отверстия, пазовые соединения с предварительной прорезкой, профилирование кромок разного типа. Работа становится простой, безопасной и точной, время на нее требуется намного меньше. Станок надежно можно закрепить на рабочей поверхности, передвигаться будет только заготовка.

Как сделать стол для фрезера своими руками?

Схема лифта для фрезера.

Для изготовления фрезерного стола необходимо приготовить инструменты и материалы:

- каркас, т.е. станина, ее можно собирать из деревянной доски или стальных труб;

- сварочный аппарат для сварки труб по станине;

- столешницу можно использовать от кухонного стола, подойдет и плита ДСП;

- накладки для торцевых частей столешницы;

- саморезы;

- специальная монтажная пластина металлическая либо текстолитовая;

- ручной фрезерный станок;

- привод для станка (мощность его определяется согласно планируемым работам).

Фрезерный стол имеет две важные части – станину и столешницу. Станина представляет собой стационарно укрепленный элемент, т. е. каркас на специальных опорах. Наверху этого каркаса и крепится основная рабочая поверхность – столешница. Основу лучше всего делать из ДСП, стальных труб, деревянных брусьев. При использовании стальных труб отдельные элементы конструкции требуется сваривать, так что в домашних условиях многие предпочитают работать с деревом.

Столешница при креплении должна устанавливаться надежно и прочно, так как при обработке деталей на нее будут оказываться различные нагрузки. Для торцевой части используются накладки, они позволяют придать конструкции дополнительную жесткость и прочность. Высота получившегося стола должна составить примерно 850-900 мм, именно это значение является оптимальным, удобным для работы. Для столешницы можно предусмотреть специальный механизм, который позволит поднимать либо опускать рабочую поверхность до необходимого уровня. Сама столешница может быть изготовлена из плиты ДСП или старой кухонной основы, обладающей требуемыми размерами.