Газогенераторные установки

Внимание! Мы не продаём чертежи газогенератора, мы Вам их дарим при покупке комплектов чертежей пиролизных котлов! Подробнее читайте в разделе «Цены на чертежи»Уважаемые покупатели! В данный момент мы не занимаемся производством газогенераторов, это связано с изменением концепции предприятия, нацеленным на производство других товаров.Предлагаем Вашему вниманию систему, которая может дать ответ сразу на два вопроса: где взять топливо и как утилизировать отходы производства.

В качестве альтернативы углеводородному топливу, предлагаем использовать наши газогенераторы на древесных отходах. Они перерабатывают местное топливо (обрезки веток, дрова, торф, брикеты опилок и другие отходы) в топливо для двигателей внутреннего сгорания. Это может быть любой двигатель, например, автомобильный

(в этом случае обратите внимание на автомобильный газогенератор) или двигатель электрогенераторной установки (здесь оптимально будет использовать газогенератор электростанции, который, располагаясь в кузове автомобиля работает как стационарный газогенератор). Наша продукция успешно дополняет такие привычные агрегаты, как дизельные электростанции и бензогенераторы.

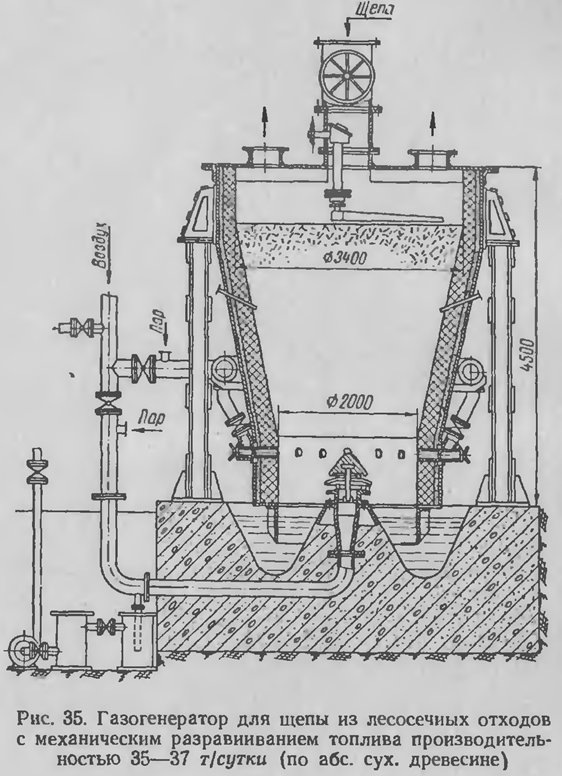

Для различных типов электростанций, автомобилей, тракторов и насосных станций нами разработаны газовые газогенераторные установки (далее газогенератор). Газогенератор предназначен для получения горючего газа (смесь СО, СН4, Н2 и др.) из твердого топлива влажностью до 50% (торф, уголь, дрова, сельхоз. и прочие отходы, способные гореть, окисляясь кислородом воздуха). На генераторном газе могут работать любые двигатели внутреннего сгорания: карбюраторные, инжекторные, дизели. Фактически,

Использование газогенератора позволяет перевести бензиновый двигатель на 100%-ное использование генераторного газа, а дизельный двигатель — на 80-85%.

Газогенератор на отходах герметичен. Выхлопные газы двигателя, использующего генераторный газ, экологически более чистые, чем не отличается дизельгенератор. Октановое число генераторного газа 110-140. Моторесурс двигателей, работающих на генераторном газе больше, чем двигателей, работающих на бензине или дизтопливе.

При неработающем двигателе газогенератор находится в рабочем состоянии до 6 часов. После запуска двигателя он выходит на полную производительность за несколько минут. После простоя 6…8 часов неработающий газогенератор необходимо вновь разжечь.

Зимой, при пониженных температурах, газогенератор на дровах работает более эффективно за счет лучшего наполнения рабочей газовой смесью цилиндров двигателя. Кроме того, при использовании в стационарных условиях, возможна утилизация тепла, выделяемого генератором, например для отопления помещений.

Газогенераторы на твердом топливе снижают выброс вредных веществ в атмосферу, очищают территорию от отходов и позволяют производить (в комплекте с электростанцией) дешевую собственную электроэнергию. Приэтом используется любое топливо, на котором может работать

Возможна адаптация генератора под любые виды органического топлива (дрова, уголь, щепа, солома, ветки, органические отходы, торф, отходы предприятий общественного питания и др.). Так, существует газогенератор на угле, а также газогенератор на отходах. Изготовление генераторов производится под заказ. Возможна установка и запуск на месте.

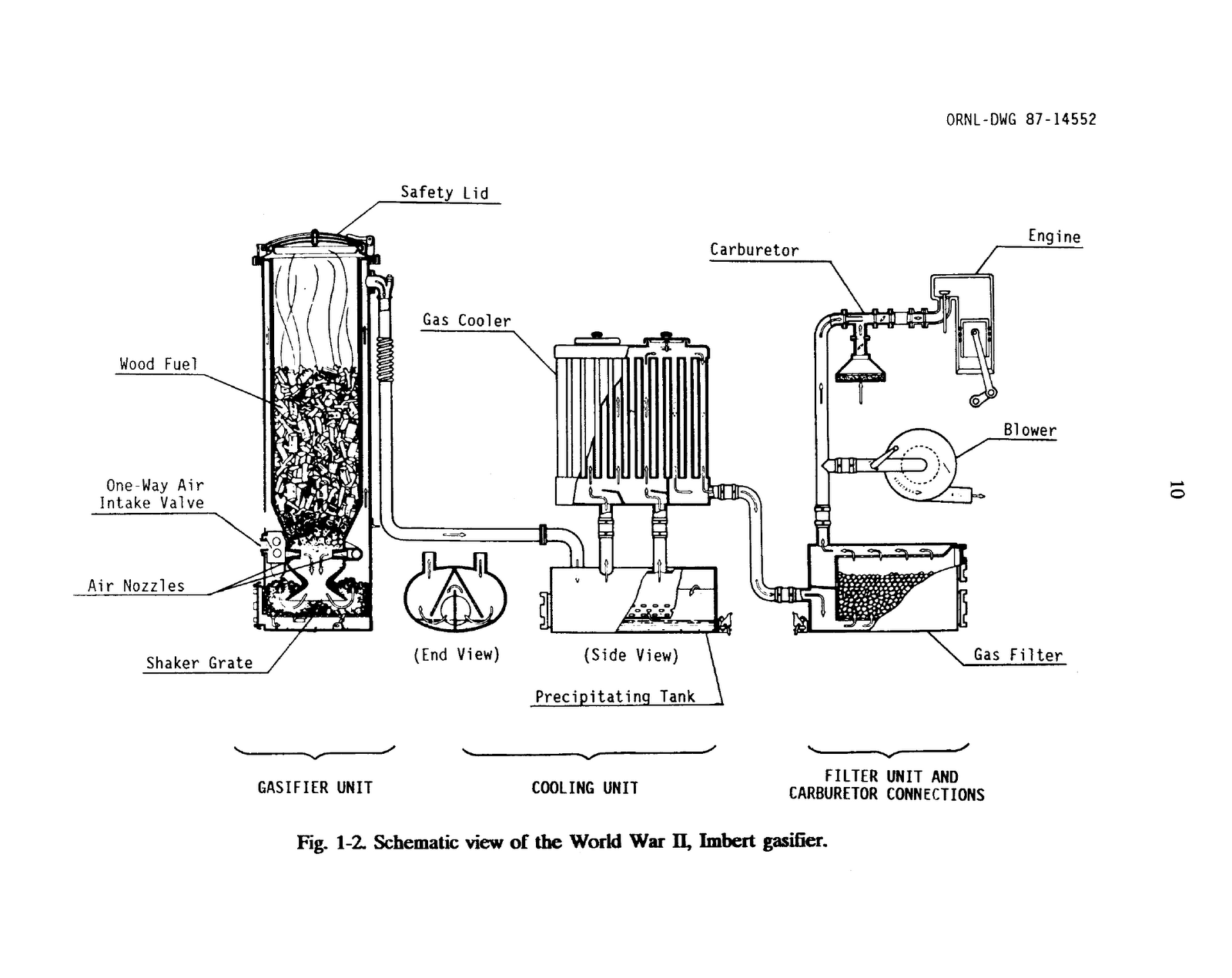

Что из себя представляет газогенератор и как он работает.

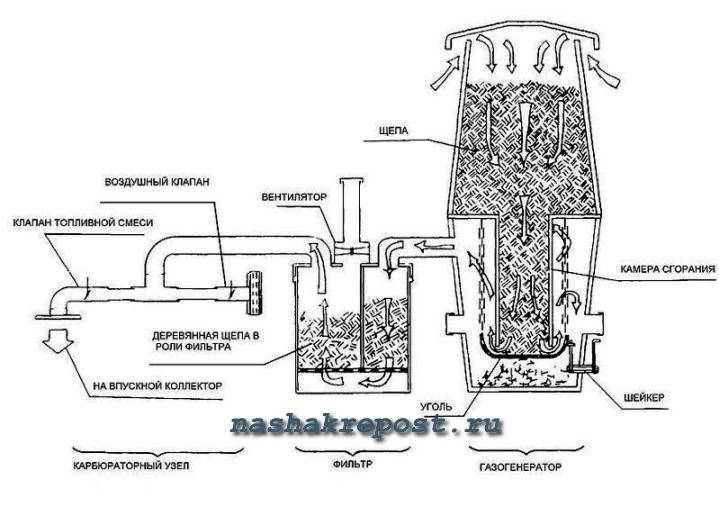

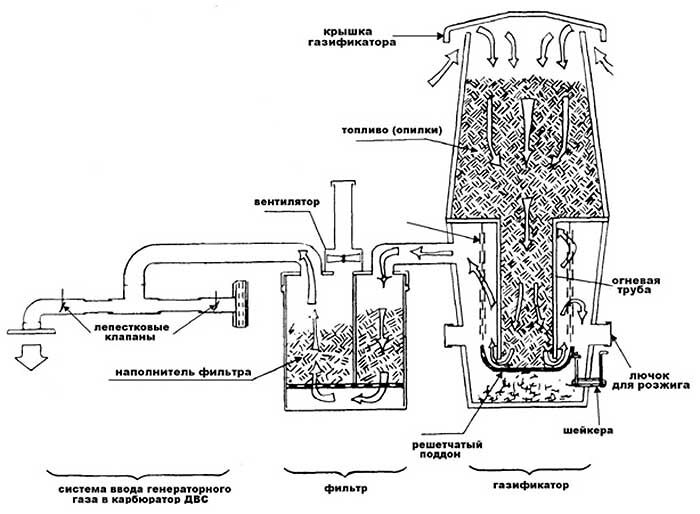

Газогенератор состоит из:

- Корпус

- Бункер

- Фильтр «Циклон»

- Фильтр тонкой очистки

- Вентилятор

- Фильтр грубой очистки + охладитель газа

- Смеситель газа с воздухом

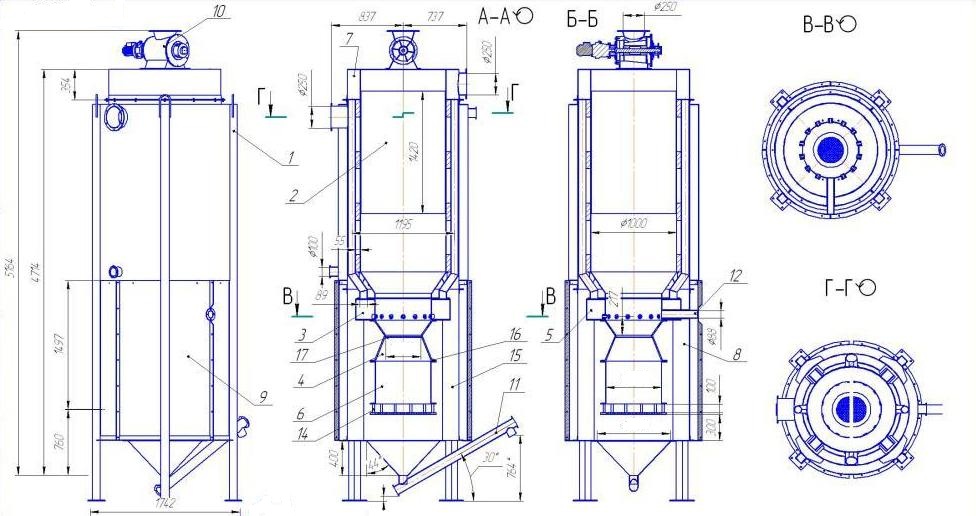

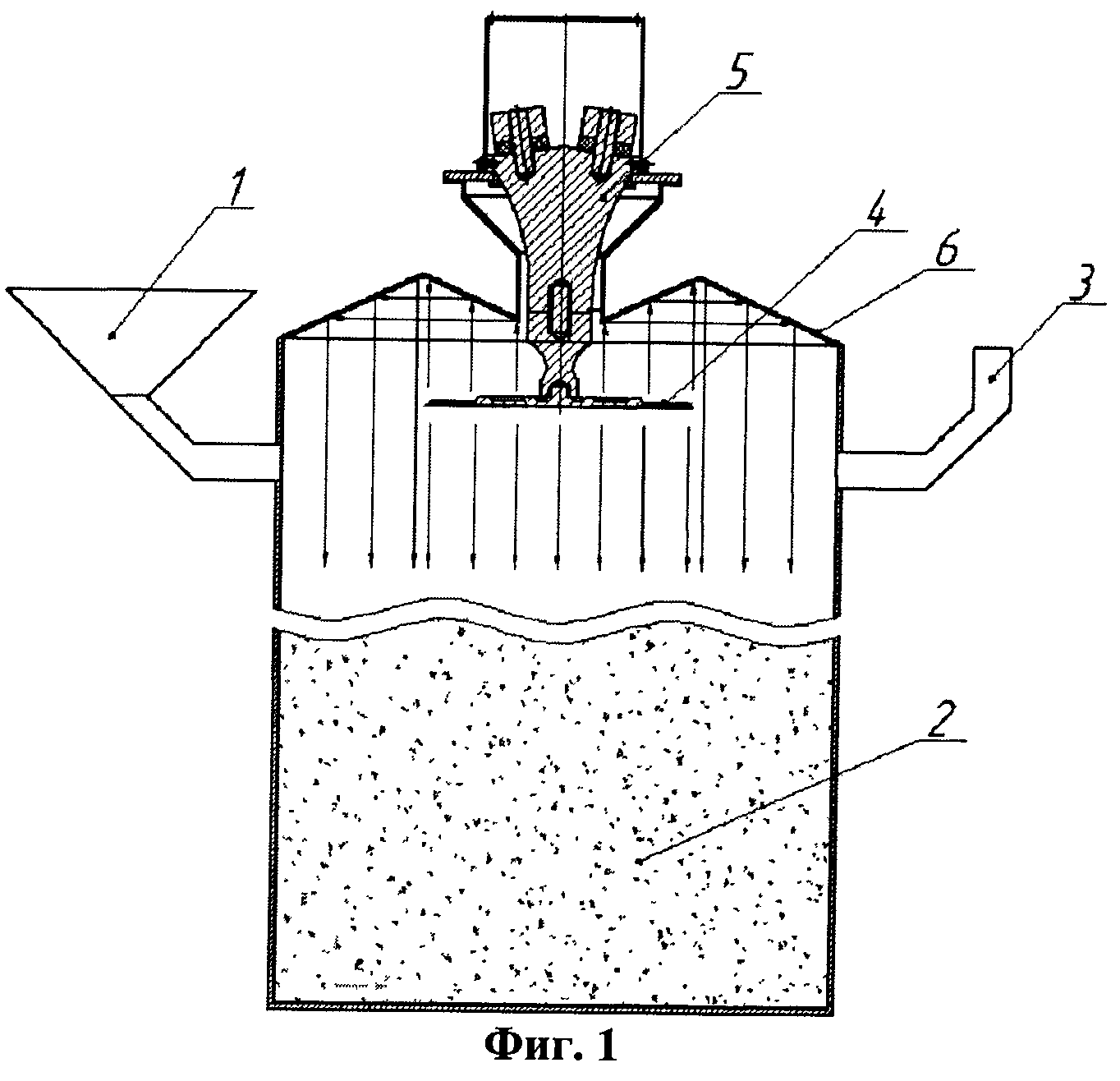

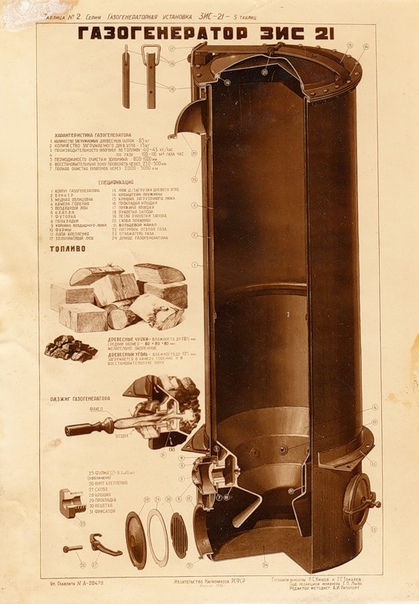

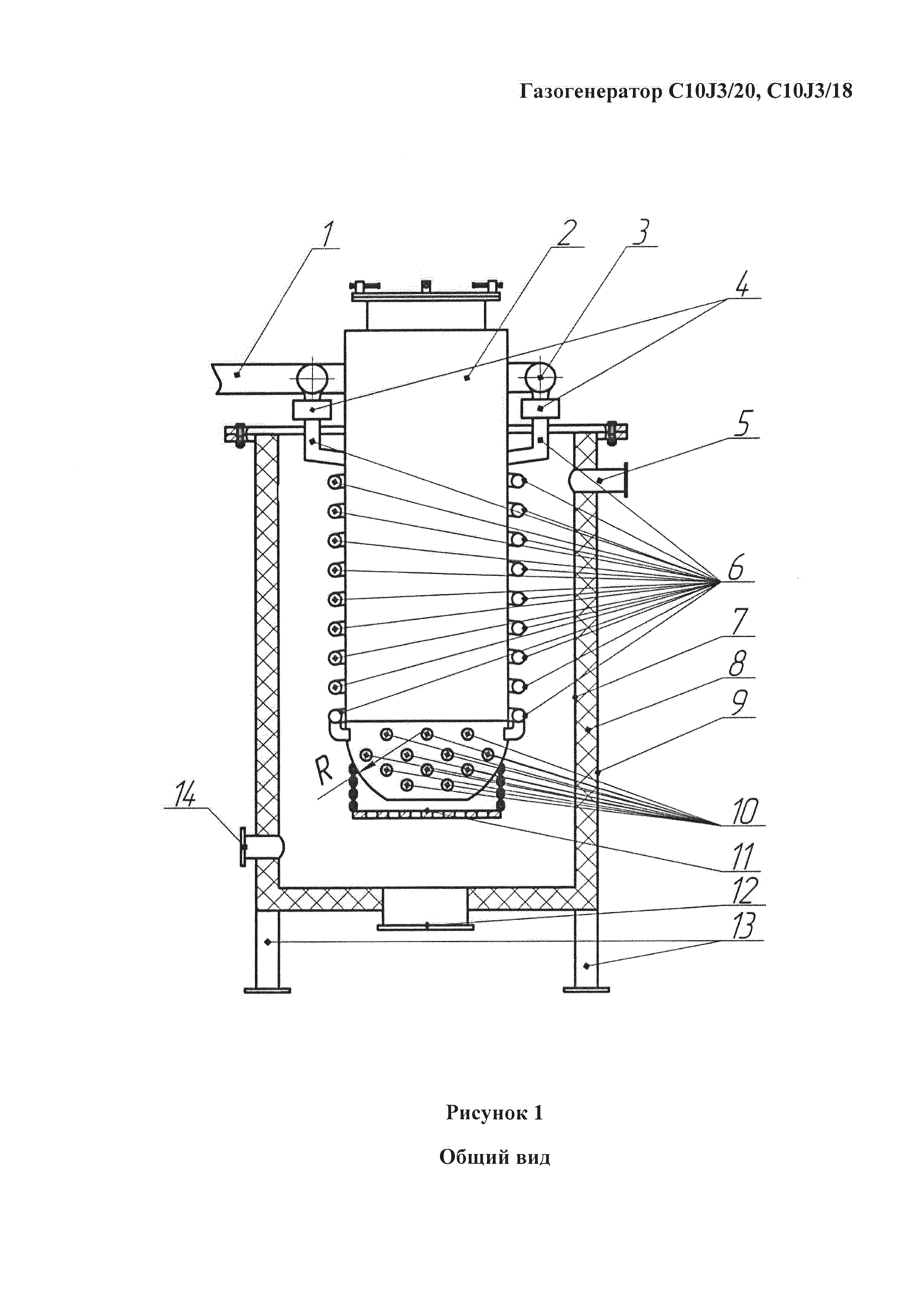

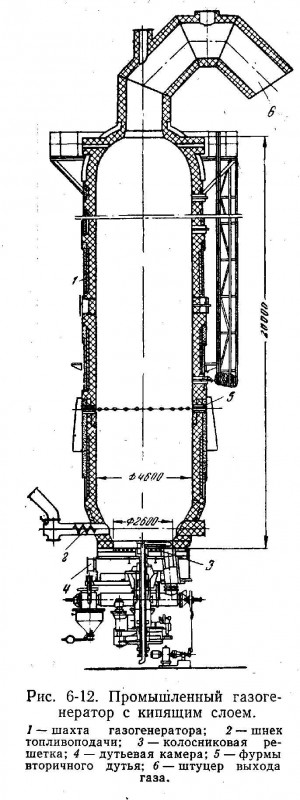

Газогенератор бытовой или промышленный имеет люк загрузки дров и зольник КОРПУС (1), изготовлен в виде цилиндра из листовой стали, сваренной в местах стыка. В нижней части к корпусу приварено днище, в верхней — соединительный фланец.

В нижней части к корпусу приварено днище, в верхней — соединительный фланец.

БУНКЕР (2), служит для загрузки топлива и представляет собой цилиндр, изготовленный из листовой малоуглеродистой стали. Бункер установлен внутри корпуса и закреплён болтами на асбестовых прокладках на фланце вместе с крышкой.

КАМЕРА ГОРЕНИЯ (9)(активная камера), служит для интенсивного сгорания топлива. Корпус камеры горения изготавливается из жаропрочной стали и приварен к нижней части бункера. В нижней части корпуса камеры закрепляется горловина из жаропрочной хромистой стали для крекинга смол. Между корпусом и горловиной прокладывается прокладка — уплотнительный асбестовый шнур. В средней части корпуса камеры горения располагаются калиброванные отверстия — фурмы для подвода воздуха, которые соединены с воздухораспределительной коробкой, изготавливаемой из жаропрочной стали. Воздухораспределительная коробка связана с атмосферой. На её выходе устанавливается обратный клапан, препятствующий выходу газа из газогенератора при остановке двигателя. Перед воздухораспределительной коробкой можно устанавливать нагнетающий вентилятор, способствующий лучшей работе газогенератора и повышению мощности двигателя, а также возможности использовать твёрдое топливо (чурки) повышенной влажности (до 60%).

КОЛОСНИКОВАЯ РЕШЕТКА располагается в нижней части корпуса генератора, поддерживает слой раскаленного угля под камерой горения. Зола через колосниковую решетку проваливается в зольную камеру. Среднюю часть колосниковой решетки сделана подвижной для улучшения ее очистки от шлака, и соответствующим рычагом осуществляется поворот чугунных (или жаропрочной стали) колосников.

ЗАГРУЗОЧНЫЕ УСТРОЙСТВА состоят из люков закрываемых герметично крышками. Верхний загрузочный люк закрывается откидной крышкой уплотняемой асбестовым шнуром. В креплении крышки предусматривается амортизатор в виде листовой рессоры (или пружины), который при повышении давления сверх нормы в бункере дает возможность приоткрываться крышке, исполняя роль предохранительного клапана.

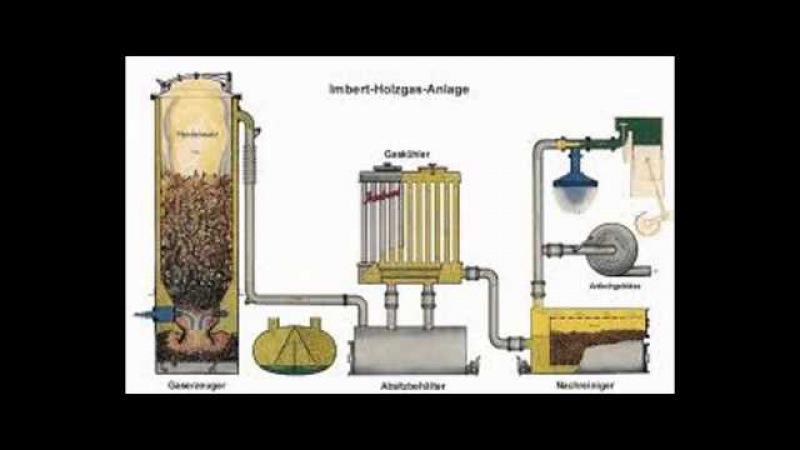

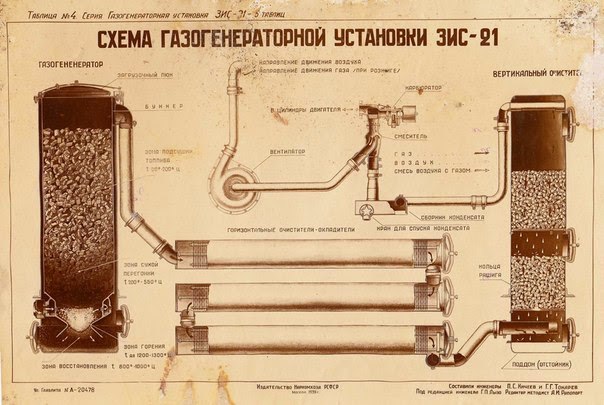

Газогенератор автомобильный и газогенератор электроэнергии предназначены для получения из твёрдого топлива горючего газа. Состоит из устройства генерации газа, устройства его очистки и охлаждения.

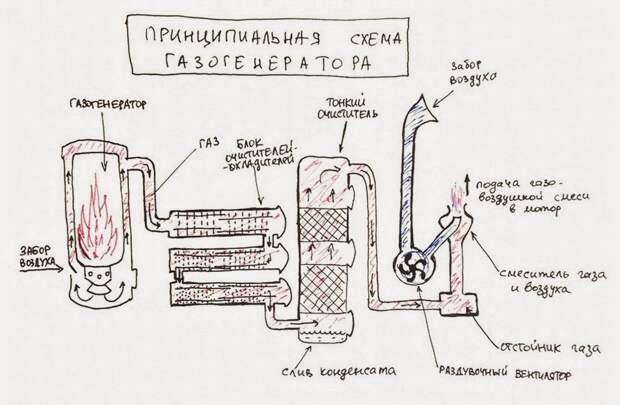

Газогенератор электростанции работает по следующему принципу. Твердое топливо горит, окисляясь кислородом воздуха поступающего в камеру горения генератора. Далее, продукты горения, проходя через фильтр «Циклон», попадают в охладитель (он же фильтр грубой очистки). После чего, охлажденный газ проходит тонкую очистку в соответствующем фильтре, смешивается с воздухом в специализированном смесителе. Затем, получившаяся газовоздушная смесь поступает в воздухозаборник двигателя внутреннего сгорания. Аналогично функционирует и

Процесс газификации твердого топлива

Генераторный газ образуется в результате неполного сгорания твердого топлива (древесных чурок, торфа, угля и т.п.) при ограниченном доступе воздуха. (28-35% от полного количества для сгорания топлива).

Работающие газовые генераторы имеют внутреннее пространство, разделенное на четыре зоны: подсушки, сухой перегонки, горения, восстановления.

ЗОНА ПОДСУШКИ — верхняя часть бункера, температура в ней 150-200 С.

ЗОНА СУХОЙ ПЕРЕГОНКИ — средняя часть бункера. Температура в ней 300-500С. В ней топливо без доступа воздуха обугливается, и из него выделяются смолы, кислоты и другие продукты сухой перегонки.

ЗОНА ГОРЕНИЯ расположена в поясе фурм. Поступающее в зону обугленное топливо и продукты сухой перегонки при достаточном наличии кислорода подводимого с воздухом через фурмы, здесь в основном сгорают, образуя СО2 и СО. Температура в зоне — 1100-1300С и более.

ЗОНА ВОССТАНОВЛЕНИЯ расположена между зоной горения и колосниковой решеткой. В этой зоне СО2 проходит через раскаленный уголь (С) соединяясь с частицами углерода, образует окись углерода (СО).

В активной камере образуется генераторный газ — смесь газов: угарный газ — СО, метан — СН4, водород — Н2, спирты — СНЗОН, С2Н5ОН, и другие. В охладителях-фильтрах газ охлаждается до температуры близкой к наружной среде и очищается от ненужных взвешенных частиц: золы, пыли, муравьиной и уксусной кислот.

Полный состав выхлопных газов после двигателя и после газогенератора

| После газогенератора | После двигателя |

|---|---|

| CO — 23,5% | CO2 — 13,6% |

| H2-15% | |

| CH4 — 3% | CO — 0,1% |

| CnHm — 0,5% | N2 — 74% |

| CO2 — 10% | H2 O — 9% |

| O2 — 1% | |

| N2 — 47% | |

|

Калорийность — 1200 кКал м3

|

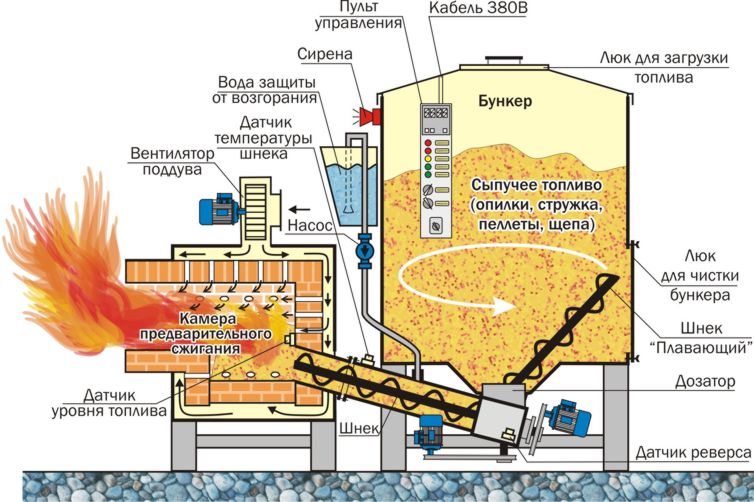

Газогенераторы КДО на древесных отходах

Газогенератор КДО-1 позволяет обогревать производственные, офисные, жилые помещения объемом до 3000 куб.м., получать горячую воду, пар.

Использование газогенератора КДО-1 поможет решить проблему утилизации отходов для:

Деревообрабатывающих предприятий

- утилизация отходов деревообработки — древесной щепы, опилок, обрезков, стружки, горбыля, коры, отходов ДСП, ДВП, МДФ, использование тепла для сушильных камер

Сельскохозяйственных и животноводческих предприятий

- утилизация отходов сельского хозяйства и животноводства — брикетированной шелухи зерновых, лузги подсолнечника, льняной костры, початков кукурузы и подсолнечника, соломы, навоза, куриного помёта и т.

д.

д. - при оборудовании инсенератором — крематором можно сжигать трупы животных, отходы бойни и мясокомбинатов, все виды твердых бытовых отходов, в том числе и медицинские отходы

Предприятий сферы ЖКХ, очистных сооружений

- утилизация брикетированных осадков иловых полей, очистных сооружений, возможна работа на кусковом торфе

Мусороперерабатывающих предприятий

- утилизация отходов пищевой и легкой промышленности, содержащих целлюлозу — упаковки пищевых продуктов и т.д.

Газогенераторные установки КДО-1 не загрязняют воздух и окрестности вредными выбросами. В сравнении с установками поверхностного горения, выходящие газы практически не содержат токсичных и иных примесей. В странах, уделяющих повышенное внимание вопросам экологии, таких как Швеция, Финляндия, Норвегия и Канада, газогенераторные твердотопливные котлы сегодня используются все активней именно из-за экологической чистоты.

Газогенераторный котел КДО-1 не требователен к качеству подаваемого в топку воздуха. Поэтому его можно размещать в помещениях с высоким уровнем запыленности.

Преимуществами газогенераторной установки КДО-1 являются:

- простая конструкция

- возможность быстрого обучения персонала

- минимальные затраты на обслуживание установки

- возможность регулировки мощности от 15 до 100 кВт

- КПД более 85%

Принцип работы газогенератора

В газогенераторе происходит процесс термического разложения органического топлива. Топливо не горит, а тлеет в условиях недостатка кислорода и в результате процесса, называемого пиролизом, образуется генераторный газ. Газ возгорается в жаровой трубе и факел пламени из газогенератора подается в топку теплообменника. Продукты сгорания, проходя по трубам теплообменника, нагревают их и через дымоотводящий патрубок уходят в атмосферу. В результате передачи тепловой энергии внутри теплообменника, возможно получение горячего воздуха или горячей воды.

Стоимость газогенератора

Актуальная цена на газогенераторный котел в прайс-листе.

Как купить газогенератор

Срок отгрузки газогенератора КДО-1 со склада в г. Вологде не более 5 рабочих дней. Организуем доставку газогенератора автомобильным или ЖД транспортом.

Для приобретения отправьте на факс или электронную почту информацию для подготовки договора — реквизиты организации или ФИО и паспортные данные покупателя, номер телефона, город доставки.

Газогенераторные котлы — особенности и принцип работы

Газогенераторные котлы

Газогенераторные либо пиролизные (по принципу работы) котлы пользуются спросом благодаря высокой экономии топлива в сочетании с привлекательным КПД.

Основные характеристики котлов газогенераторов

- Главным отличием газогенераторных котлов от других аналогов отопительного оборудования является объем камеры загрузки. Ряд производителей данных агрегатов существенно увеличивают этот модуль, благодаря такому конструктивному новаторству котлы-газогенераторы способны функционировать сутки и более до следующей загрузки. Также используется программируемый блок, посредством которого можно управлять температурным режимом, причем как в целом в помещении, так и с установлением разницы для прямой подачи и обратки. На основе вводимых корректировок выбирается определенный режим работы пиролизного котла.

- Газогенераторные котлы подразделяются по виду топлива. Чаще всего потребитель отдает предпочтение универсальным моделям, в которых можно использовать сразу несколько видов энергоресурсов. Хотя замечено, что древесина существенно увеличивает КПД агрегата.

- Важным моментом считается и расположение камеры сжигания, что влияет на эксплуатационные характеристики. В большинстве случаев верхняя установка данного модуля указывает на энергозависимость отопительного оборудования, в связи, с чем общую схему следует дополнить генератором или источником бесперебойного питания во избежание нештатных ситуаций в энергоснабжении и сбоев в программе настроек.

- В сравнении с иным оборудованием для отопления монтаж газогенераторных котлов существенно проще, благодаря отсутствию необходимости получения разрешения на установку, а также использованию дымоходов с простой конструкцией, без ограничений по высоте и температурному режиму.

Принцип функционирования газогенераторных котлов

- В герметичную топку помещаются дрова и с помощью запальника зажигаются.

- В камере температура при помощи горелки достигает до 200-800 градусов.

- Происходит окисление топлива, в процессе чего выделяется газ.

- При смешивании с кислородом образуется горючая смесь.

- Горючая смесь поджигается, что приводит к выделению тепловой энергии.

Схема работы газогенераторного котла

Котлы газогенераторы — преимущества и недостатки

Стоимость газогенераторных котлов несколько выше аналогичного оборудования, работающего по другому принципу. Это объясняется выгодами, которые получает потребитель в результате эксплуатации подобных агрегатов:

- Использование любых видов твердотопливных энергоресурсов.

- Эти котлы иначе называют устройствами длительного горения, благодаря низкой скорости сгорания топлива.

- Упрощенная эксплуатация в сочетании с минимальным уходом.

- Точное программирование температурного режима.

- Абсолютная экологичность, минимизация вредных выбросов в атмосферу.

- КПД достигает 100%.

При выборе той или иной модели пиролизных котлов следует учитывать и особенности:

- Высокая масса оборудования.

- Энергозависимость некоторых моделей.

- Интервал в закладках топлива хоть и продолжителен, но все-таки необходимость участия человека в функционировании агрегата присутствует.

Статьи по теме:

Остались вопросы? Мы поможем Вам сделать правильный выбор!

Консультация специалиста:

Вызов инженера

Наши контакты:

8 (495) 120-17-70

Обратный звонок:

Заказать обратный звонок

Газогенератор для електроcтанцій | ТОВ «БЕСТ СЕРВІС.

КО»

КО»Газогенератор для електроcтанцій

Характеристики Газогенераторных Электростанций

Электрогазогенератор – комплекс энергетический автономный.

УГК-60

Мощность,60 кВт электрическая .по газу – 180 м³/час.

Габариты: 2300х1600х3800

Сухой вес: 2200 кг.

Топливо (обговаривается при заказе): топливный брикет, щепа, отходы деревообработки фракции 60 х 60 мм (при более крупной фракции, для получения необходимой, установка может быть дополнена дробилкой), влажность 12-19 % (при более высокой влажности необходимо дополнительное оборудование для подсушки топлива), расход топлива 50-65 кг/час.

УГК-100

Мощность,100 кВт электрическая, по газу–400 м³/час .

Топливо (обговаривается при заказе): топливный брикет, щепа, отходы деревообработки фракции 60 х 60 мм, влажность 12-20 %, расход топлива 120-140 кг/час.

УГК-200

Мощность,200 кВт электрическая, по газу– 750 м³/час.

Топливо (обговаривается при заказе): топливный брикет, щепа, отходы деревообработки фракции 60 х 60 мм, влажность 12-20 %, расход топлива 200-220 кг/час.

Автоматика: Немецкая ( Хайцман), либо Англия ( Вудворд).

Возможны два режима работы : газовый и газодизельный.

*Выбор между режимами производится Заказчиком при оформлении Заказа.

Режим | Преимущества | Условные недостатки |

| Газовый | – низкая себестоимость 1 кВт получаемой э/энергии ( от 0,8грн.) – окупаемость проекта от 12 месяцев – полная утилизация отходов ( СанПин) | – инертность работы газовой системы – затруднен пуск при (-40 0С и ниже) – устойчивая работа только в диапазоне 50-100% мощности |

| Газодизельный | – легкая работа в режимах переключения и подключения мощностей в диапазоне 30-50% мощности – облегченный пуск при низких температурах – возможность работы только на дизеле (при отсутствии основного топлива) | – стоимость получаемой э/энергии – от 3 грн/кВт |

В системах, работающих в газодизельном режиме применяются две системы управления, работающие параллельно – по газу и по дизельному топливу.

Электрогазогенераторная установка (дизельный двигатель в газодизельном режиме)

УГК-60

Двигатель генератор ЯМЗ.

УГК-100, УГК-200

Двигатель генератор AKSA, либо AD-700DD ( по заказу Инбахер)

Охлаждение – вода.

Номинальная N, при работе автономно:

УГК-60 – 60 кВт.

УГК-100 – 100 кВт.

УГК-200 –200 кВт.

Газогенераторная установка КЕА – предназначена для получения горючего газа из твёрдого топлива для питания двигателей внутреннего сгорания промышленного назначения. В установке использован обращенный процесс газификации. Установка состоит из устройств генерации газа, очистки и охлаждения.

Газогенератор – используется для получения силового (синтез, пиролизного, генераторного) газа, в котором реализована слоевая газификация с использованием обращенного процесса. Слоевая газификация характеризуется четким разделением топлива на слои, которые можно охарактеризовать протекающими в них процессами. В этих слоях последовательно происходят: разогрев и подсушивание, горение, газификация.

Обращенный процесс обеспечивает уменьшение содержание смол в генераторном газе. Лучшим достижением для обращенного процесса является содержание 0,1 г/м3 получаемого газа. Даже этот показатель чрезвычайно высок при применении генераторного газа как топлива в поршневых машинах. Поэтому полученный газ необходимо очистить от смол, а помимо этого, охладить и уменьшить в нем содержание капельной влаги – подготовить для подачи в силовой агрегат.

Циклон-расширитель – объемом 3-5 м3 предназначен для охлаждения и базовой очистки воды и крупных частиц углерода методом мгновенно изменяющегося объема.

Ресивер-охладитель – предназначен для сбора газа объемом 3-6 м3, а также его охлаждение.

Циклон – предназначен для очистки газа от частиц золы размером менее 5 мкм.

Скруббер – предназначен для очисткигаза от мелкодисперсных частиц, и растворение в воде химических примесей.

Принцип действия скруббера — вода, циркулирующая между скруббером и блоком водообработки с помощью циркуляционного насоса, разбрызгивается внутри герметичной камеры навстречу отходящим газам, удаляя из них сажу, окислы тяжелых металлов и другие вредные примеси. После этого вода поступает обратно в блок водообработки, где проходит очистку и снова подается в скруббер.

После этого вода поступает обратно в блок водообработки, где проходит очистку и снова подается в скруббер.

Электрофильтр предназначен для очистки газогенераторного газа, а также других промышленных выбросов от загрязнений (твёрдые частицы, смолы и т.д.) и удаления влаги. Принцип действия электрофильтра основан на использовании коронного разряда. Трубчатый электрофильтр- аппарат с вертикальным потоком газа. Подлежащий очистке газ проходит внутри трубчатого осадительного электрода, по оси которого расположен коронирующий электрод. В поле коронного разряда частицы заряжаются, под действием электрического поля движутся к осадительному электроду и осаждаются на нём, а отделённая влага стекает в отстойник, расположенный в нижней части корпуса электрофильтра.

Промышленный двигатель большой мощности с 4-тактным компрессионным воспламенением, укомплектован всем необходимым для обеспечения надежного электроснабжения.

Используются модели Первомайск Дизель Маш (Украина), ЯМЗ (Россия), AKSA (Турция),GenPower (Турция), Янбахер (Германия).

Переделка двигателей, имеющихся у Заказчика, производится только после визуального осмотра и на территории нашего завода, с предоставлением паспорта изделия.

Затраты электроэнергии на собственное функционирование составляют 6-7 % от вырабатываемой.

В качестве топлива для электрогазогенераторной установки используется 4 вида отходов:

| 1. Древесные влажность до 20% | Опилка Щепа, малые поленья Выторцовка Брикет |

| 2. Растительные (сельхозпереработка) брикеты | Подсолнечная лузга Гречневая лузга Костра льна Солома (мелкая фракция) Отходы сахарной свеклы Картофельные отходы |

| 3. Птицеводство (в разработке) | Подстилка |

| 4. КРС и свиноводство (в разработке) | Отходы по согласованию технологического процесса |

Каждый когенератор нашего производства может работать только на 2-х близких видах топлива.

Срок изготовления: 100-110 дней.

В стоимость входит шефмонтаж электрогазогенераторной установки ( без проезда и проживания)

Гарантия – 1 год, либо 2000 часов, приемка-после 72 часов непрерывной работы.

Наработка двигателя – ресурс – до 30 тыс. часов (до кап. ремонта)

Загрузка – верхняя, дополнительная подача – несколько вариантов (оперативный склад, транспортер, перепускные клапаны, полуавтомат), предлагаем загрузку с подачей из бункера V=6м³; подача транспортерной лентой ~ 10м, питатель шлюзовой.

Расход топлива на 1кВт – 0,7 – 1,2 кг/час.

На 1 газогенераторную установку требуется помещение:

УГК-60: 4 х 3 х 4 м.

УГК-100: 8 х 4 х 6 м.

УГК-200: 10 х 5 х 6,5 м.

Сменные фильтры недорогие, из отходов производства, замена 1 раз в 14-21 день.

Выхлоп двигателя чище (в 2-2,5 раза по примесям), чем на дизельном топливе.

Получен Сертификат Института эко гигиены и токсикологии.

Технико-коммерческое предложение

Буржуй-К Т-100А (100 кВт). Котел пиролизный

Буржуй К Т-100-А (100 кВт). Твёрдотопливный котел пиролизный – газогенератор

Отопление производственных – частных помещений (домов, цехов, складских, подсобных) пиролизным котлом длительного горения

Твердотопливные котёл пиролизный газогенераторного типа Буржуй К Т-100А – экономное отопление дома, коттеджа, особняка, офиса или небольшого производственного цеха, склада, подсобного помещения в холодное время года. Котельное оборудование от компании Теплогарант – это безупречное качество и достойные цены. Завод предлагает современные газогенераторные устройства, которые смогут поддерживать комфортный микроклимат в здании или доме в любую погоду. Максимальная площадь, которую могут отопить такие агрегаты, составляет 1000 м². Важно: если сооружение, для которого вы приобретаете котел, имеет площадь, приближенную к указанному максимальному значению, рекомендуется отдать предпочтение более мощной модели печи – оборудование не должно работать на пределе своих возможностей. Твёрдотопливный пиролизный котел 100 кВт может отличается высокой эффективностью. КПД пиролизного котла может составлять 90-95% при условии использования качественного сухого топлива, что обуславливается принципом пиролиза – сгорания газа, выделяемого при нагреве органического топлива. Для работы котла чаще всего применяются дрова – наиболее доступный вид топлива. Также могут быть использованы древесные и торфяные брикеты, гранулы и уголь. Современный пролизный котел 100 кВт не нуждается в тщательном постоянном уходе. Для того чтобы устройство нормально работало, достаточно лишь загрузить выбранное топливо в загрузочную камеру и выставить нужную температуру – все остальное выполнит автоматическая система управления. На одной полной закладке печь способна работать более 10-12 часов. Особенного контроля со стороны оператора не требуется, а с запуском и очисткой справится даже начинающий пользователь. Для монтажа оборудования не требуется разрешения от уполномоченных органов – это еще одно преимущество пиролизных устройств. Отдельно следует отметить исключительную безопасность твердотопливных пиролизных котлов. Для их создания применялись новейшие разработки и технологии, которые позволили сделать работу агрегатов надежной и бесперебойной даже при постоянной интенсивной эксплуатации. Пиролизные газогенераторные котлы не оказывают негативного влияния на экологию, так как в процессе пиролиза топливо сгорает практически полностью без выделения токсичных веществ.

Важно: если сооружение, для которого вы приобретаете котел, имеет площадь, приближенную к указанному максимальному значению, рекомендуется отдать предпочтение более мощной модели печи – оборудование не должно работать на пределе своих возможностей. Твёрдотопливный пиролизный котел 100 кВт может отличается высокой эффективностью. КПД пиролизного котла может составлять 90-95% при условии использования качественного сухого топлива, что обуславливается принципом пиролиза – сгорания газа, выделяемого при нагреве органического топлива. Для работы котла чаще всего применяются дрова – наиболее доступный вид топлива. Также могут быть использованы древесные и торфяные брикеты, гранулы и уголь. Современный пролизный котел 100 кВт не нуждается в тщательном постоянном уходе. Для того чтобы устройство нормально работало, достаточно лишь загрузить выбранное топливо в загрузочную камеру и выставить нужную температуру – все остальное выполнит автоматическая система управления. На одной полной закладке печь способна работать более 10-12 часов. Особенного контроля со стороны оператора не требуется, а с запуском и очисткой справится даже начинающий пользователь. Для монтажа оборудования не требуется разрешения от уполномоченных органов – это еще одно преимущество пиролизных устройств. Отдельно следует отметить исключительную безопасность твердотопливных пиролизных котлов. Для их создания применялись новейшие разработки и технологии, которые позволили сделать работу агрегатов надежной и бесперебойной даже при постоянной интенсивной эксплуатации. Пиролизные газогенераторные котлы не оказывают негативного влияния на экологию, так как в процессе пиролиза топливо сгорает практически полностью без выделения токсичных веществ.

Комплект поставки: Котел, колосниковые решетки, регулятор тяги, технический паспорт

Отличия твердотопливных промышленных котлов от котлов линейки Стандарт

- Возможнсть работы с контуром горячего водоснабжения;

- Наличие зольника;

- Возможность замены инжекторов;

- Шамотная футеровка в камере дожига;

- Увеличенный срок службы до 15 лет;

- Фирменная топочная дверца;

- Возможность работы на низкокалорийном угле.

Твёрдотопливный котел пиролизный – газогенератор Буржуй-К – 100 кВт – преимущества

Твёрдотопливный котел пиролизный – газогенератор Буржуй-К – видео

Казахстанские ученые предложили эффективную модель управления отходами

Завод по утилизации ТБО на базе установок термохимической деструкции углеродсодержащего сырья может стать эффективной моделью управления отходами. В этом уверены казахстанские ученые, передает BaigeNews.kz.

Во всем мире идет активный поиск эффективной модели управления отходами. В Казахстане накопилось столько твердых бытовых отходов (ТБО), что с 2019 года власти запретили захоронение на мусорных полигонах пластмассы, бумаги и стекла без предварительной сортировки. Этой мерой министерство энергетики пытается повысить уровень переработки отходов и внедрить раздельный сбор мусора среди населения.

Евгений Шатов директор ТОО «КРИНТЕЛ», член НТС при НАО «Международный Центр зеленых технологий и инвестиционных проектов» намерен внести свою лепту, представив завод по утилизации ТБО на базе установок термохимической деструкции углеродсодержащего сырья. Свой проект он представил членам научно-технического совета при НАО «Международный центр зеленых технологий и инвестиционных проектов»

По его словам, уникальностью завода станет «газогенератор УТДС-500», предназначенный для утилизации твердых бытовых отходов после сортировки и измельчения на мусоросортировочных линиях.

«Газогенератор УТДС-500 с загрузочным устройством ТЗ-00 (в проекте завода предусмотрено три комплекта мощностью 2 т\час каждый) предназначен для утилизации твердых бытовых отходов после сортировки и измельчения на мусоросортировочных линиях с подавлением образования диоксинов. Конечными продуктами газификации является пиролизный газ и зольный остаток. Пиролизный газ используется для сжигания в топке водогрейного (парового) котла или в электрогенераторе с целью получения тепловой или электрической энергии. Теплотворная способность пиролизного газа составляет 1050-1600ккал/нм куб. Зольный остаток, соответствующий 4-му классу опасности, может быть использован в качестве строительного материала», — сообщил Шатов.

Конечными продуктами газификации является пиролизный газ и зольный остаток. Пиролизный газ используется для сжигания в топке водогрейного (парового) котла или в электрогенераторе с целью получения тепловой или электрической энергии. Теплотворная способность пиролизного газа составляет 1050-1600ккал/нм куб. Зольный остаток, соответствующий 4-му классу опасности, может быть использован в качестве строительного материала», — сообщил Шатов.

Также, газогенератор можно применять для генерации пиролизного газа из твердых углеродсодержащих материалов, которыми являются производственные и сельскохозяйственные отходы, подлежащие утилизации: отходы резинотехнических изделий, автомобильные отработанные покрышки, древесина, бумага, картон, текстиль, пластики, торф, лузга подсолнечника, жмых, солома, листва, стебли сорняков, плодовые косточки, скорлупа орехов, подсушенный помет животных, иловые осадки, медицинские отходы и тому подобное.

Как сообщил Шатов, процесс утилизации ТБО строится по новой двухстадийной схеме. На первой стадии перерабатываемый материал подвергается газификации. Данный процесс имеет высокий энергетический КПД и позволяет перерабатывать материалы с малым содержанием горючих составляющих или с высокой влажностью.

«Особенностью является то, что выделяющееся при горении тепло не выводится из реактора, а концентрируется в зоне газификации. В бескислородной среде происходит термическое разложение и коксование органической массы, газ обогащается летучими продуктами пиролиза. В средней части реактора при температурах 1050-1600°С происходит реакция коксового остатка с кислородом, парами воды и двуокисью углерода с образованием СО и Н2. Часть углерода сгорает с образованием углекислого газа СО2, поддерживая необходимую температуру. Ниже находится зона, где твердый остаток (в основном минеральные соединения), постепенно охлаждается в потоке газифицирующего агента, богатого кислородом. Здесь догорают остатки органических соединений и углерода, превращаясь в золу. В золовой части газогенератора происходит окончательное охлаждение золы до температуры около 100°С. Процесс газификации имеет высокий энергетический КПД и позволяет перерабатывать материалы с малым содержанием горючих составляющих или с высокой влажностью», — отметил он.

В золовой части газогенератора происходит окончательное охлаждение золы до температуры около 100°С. Процесс газификации имеет высокий энергетический КПД и позволяет перерабатывать материалы с малым содержанием горючих составляющих или с высокой влажностью», — отметил он.

Чем уникальна двухстадийная схема переработки, так это тем, что она подавляет образования вредных выбросов, тем самым формируются низкие линейные скорости газового потока в реакторе, его фильтрация через слой исходного перерабатываемого материала и активная надслоевая аэродинамика обеспечивают крайне низкий вынос пылевых частиц с газом.

«Полученный газ сжигается на второй стадии в обычных устройствах (паровых или водогрейных котлах, газопоршневых электрогенераторах, газовых турбинах) с получением тепловой или электрической энергии. При этом за счет высокой полноты сгорания дымовые газы содержат минимум окиси углерода и остаточных углеводородов, в том числе канцерогенных полиароматических углеводородов. Также при выработке пиролизного газа происходит частичное разложение азотсодержащих органических соединений в бескислородной среде, что дает меньшее количество окислов азота в дымовых газах в процессе его сжигания. Резко подавляется образование диоксинов, поскольку даже при наличии хлора подавляется появление в дымовых газах сажевых частиц, ароматических соединений и пылевых частиц», — добавил он.

Как работают Газогенераторные котлы отопления

Принцип устройства газогенераторных котлов

В основе работы газогенераторных котлов отопления лежит принцип пиролиза или сухой возгонки топлива, при котором древесина нагревается до высокой температуры (270-800 С) без доступа кислорода. При этом происходит ее разложение на пиролизный газ и древесный уголь. Иными словами, процесс работы пиролизного котла можно разделить на два этапа:

- Получение или генерирование горючего газа

- Сжигание газа и получение тепловой энергии

Отсюда название котла: «газогенераторный».

Пиролизные котлы могут работать на топливе с высоким выходом летучих составляющих, к которому относятся:

- Сухая древесина: дрова, отходы деревообрабатывающего производства, пеллеты и т.д.

- Бурый уголь

- Каменный уголь (пригоден только для некоторых моделей котлов)

Следует отметить, что газогенераторные котлы «требовательны» к уровню влажности дров. При его значении более 20% мощность котла резко падает, а его работа становится нестабильной. Не следует верить заверениям некоторых недобросовестных продавцов, уверяющих, что влажное топливо в пиролизных котлах может высохнуть: это не соответствует действительности.

Конструктивные особенности газогенераторных котлов

На рисунке:

- топливо,

- воздух, подаваемый в камеру образования генераторного газа

- воздух, предназначенный длят горения генераторного газа

- дымовые газы,

- вход теплоносителя

- выход теплоносителя

а. камера образования генераторного газа;

b. колосник;

c. камера горения генераторного газа;

d.газоход;

e.дымосос;

В газогенераторных котлах топка состоит из двух частей. Первая (на рисунке камера А) это камера загрузки. В нее поступает топливо и горит при недостатке кислорода, образуя генераторный газ и древесный уголь.

Процесс пиролиза топлива идет достаточно медленно и для одной закладки дров составляет в среднем 12 часов. Вырабатываемый при этом газ поступает во вторую камеру горения (камера С), в которую также подается воздух, но в количестве, достаточном для полного сгорания газа. Образующиеся при этом дымовые газы поступают в дымоход.

Процесс образования пиролизного или генераторного газа сопровождается процессом горения древесного угля и выделением тепловой энергии, используемой частично для подогрева воздуха, поступающего во вторую камеру горения, что способствует интенсификации процесса горения газа.

Следует отметить, что современные пиролизные котлы могут быть двух видов:

- с нижним расположением камеры сжигания газа: в этом случае процесс горения дров идет более равномерно, что обеспечивает равномерное во времени поступление генераторного газа в камеру догорания (схема такого котла приведена на рисунке)

- с боковым расположением камеры сжигания газа: в этом случае вырабатываемый генераторный газ отводится в сторону.

Независимо от расположения камеры догорания топлива, пиролизные котлы работают преимущественно с принудительной тягой, создаваемой дымососом. В этом случае котел необходимо подключать к сети электропитания, что затрудняет его использование в районах, где нет электроснабжения.

Однако далеко не все пиролизные котлы требуют подключения к электрической сети. Для обеспечения естественного направленного движения пиролизных газов используются так называемые диффузные горелки, которые в примитивном виде можно представить как металлическую трубу с небольшими отверстиями, в которой происходит процесс разложения топлива, а выработанный газ через отверстия, уходит в камеру догорания.

В таких котлах управлять процессом горения следует вручную, открывая или закрывая заслонку для подачи воздуха.

Как работает газогенераторный котел

Используемое для работы котла твердое топливо, так же, как и в традиционных котлах, загружается на колосник и поджигается. На начальном этапе топливо горит в обычном режиме. При его устойчивом горении дверца печи закрывается и включается дымосос. При этом в топке создается недостаток кислорода и начинается процесс образования топочного газа, состоящего их окиси углерода (угарного газа), водорода и азота, поступающего затем в нижнюю часть топки, в которую подается вторичный (необходимый для горения) воздух.

Следует отметить, что движение топочного газа принудительное. Его направление задает работающий дымосос.

При достаточном количестве кислорода во второй части топки все летучие компоненты генераторного газа догорают, выделяя тепловую энергию, используемую для нагрева теплоносителя.

При этом процесс горения твердого топлива максимально приближен к процессу сжигания газа, легко управляется, и «растянут» во времени.

Следует отметить, что в пиролизных котлах топливо сгорает практически полностью, в них нет твердого остатка, что в значительной мере облегчает чистку и техническое обслуживание котла. При этом продукты сгорания содержат в основном двуокись углерода и воду, что причиняет меньшее количество вреда окружающей среде.

Какой купить газогенераторный котел

На рынке теплотехнического оборудования нашей страны представлены газогенераторные котлы отопления следующих торговых марок:

- Opop

- Wirbel,

- «Буржуй-К»

- «УралЭнерКом»

Это далеко не полный перечень их производителей. Стоимость газогенераторных котлов обычно в 1,5-2 раза выше традиционный твердотопливных котлов отопления.

Производство электроэнергии из пиролизного газа, производимого при производстве древесного угля: технико-экономический анализ

Основные моменты

- •

Газы, выбрасываемые прямоугольными печами, содержат 33,8% первоначальной энергии древесины.

- •

Группа из 120 печей, работающих синхронно, была оценена во избежание газовой нестабильности.

- •

Минимальная доступная тепловая мощность составляет 57,5 МВт тыс. или 25,6% от энергии древесины.

- •

Паровой цикл Ренкина с воздушным охлаждением оказался наиболее многообещающей технологией.

- •

Система может производить до 0,93 МВтч эл. и сокращать 1,97 CO 2 –экв. / Тонну древесного угля.

Реферат

Бразильская сталелитейная промышленность, основанная на древесном угле, является уникальной в мире, что делает Бразилию крупнейшим в мире производителем древесного угля и единственным производителем сырого чугуна в больших объемах, низкоуглеродистым и экономичным вариантом по сравнению с традиционными свиньями. железо, произведенное из угольного кокса.Возобновляемый древесный уголь образуется в результате медленного пиролиза древесины эвкалипта, производимой на высокопроизводительных фермах по лесовосстановлению с использованием традиционных реакторов периодического действия. К сожалению, современные технологии производства древесного угля в Бразилии не включают утилизацию пиролизных газов, тратя впустую более 30% древесной энергии, снижая качество воздуха и оказывая воздействие на окружающую среду и общество. Таким образом, в этом смысле цель данной работы состоит в том, чтобы оценить возможность рекуперации этой энергии для производства электроэнергии, а также затронуть темы, связанные с использованием очень бедного топлива с проблемами воспламеняемости, состав которых меняется со временем, и отсутствие воды для использования в качестве средства охлаждения для термодинамических циклов на эвкалиптовых фермах.Нижний предел воспламеняемости газов (LFL) был проанализирован методом расчетной адиабатической температуры пламени (CAFT), показав, что в первой половине пиролиза газы обычно находятся под линией LFL, что можно решить путем предварительного нагрева или смешивания газов. с более богатым топливом, производимым в печах на стадии глубокой карбонизации. Результаты показали, что средняя нижняя теплотворная способность газа (НТС) составляет 1323 кДж / кг. Чтобы преодолеть нестабильность добычи газа, через вычислительный инструмент был получен доступ к кластерной системе из 120 прямоугольных печей для обжига карбонизации, работающих синхронно, и было обнаружено, что минимальная доступная тепловая мощность составляет 57 единиц.5 МВт тыс. или 25,6% от исходного энергосодержания древесины. Были оценены три технологии преобразования энергии: паровой цикл Ренкина (SRC), газовая турбина с внешним сжиганием (EFGT) и органический цикл Ренкина (ORC). В данной работе было установлено, что эффективность технологий преобразования SRC, EFGT и ORC составляет 24,0%, 19,3% и 23,7% соответственно.

железо, произведенное из угольного кокса.Возобновляемый древесный уголь образуется в результате медленного пиролиза древесины эвкалипта, производимой на высокопроизводительных фермах по лесовосстановлению с использованием традиционных реакторов периодического действия. К сожалению, современные технологии производства древесного угля в Бразилии не включают утилизацию пиролизных газов, тратя впустую более 30% древесной энергии, снижая качество воздуха и оказывая воздействие на окружающую среду и общество. Таким образом, в этом смысле цель данной работы состоит в том, чтобы оценить возможность рекуперации этой энергии для производства электроэнергии, а также затронуть темы, связанные с использованием очень бедного топлива с проблемами воспламеняемости, состав которых меняется со временем, и отсутствие воды для использования в качестве средства охлаждения для термодинамических циклов на эвкалиптовых фермах.Нижний предел воспламеняемости газов (LFL) был проанализирован методом расчетной адиабатической температуры пламени (CAFT), показав, что в первой половине пиролиза газы обычно находятся под линией LFL, что можно решить путем предварительного нагрева или смешивания газов. с более богатым топливом, производимым в печах на стадии глубокой карбонизации. Результаты показали, что средняя нижняя теплотворная способность газа (НТС) составляет 1323 кДж / кг. Чтобы преодолеть нестабильность добычи газа, через вычислительный инструмент был получен доступ к кластерной системе из 120 прямоугольных печей для обжига карбонизации, работающих синхронно, и было обнаружено, что минимальная доступная тепловая мощность составляет 57 единиц.5 МВт тыс. или 25,6% от исходного энергосодержания древесины. Были оценены три технологии преобразования энергии: паровой цикл Ренкина (SRC), газовая турбина с внешним сжиганием (EFGT) и органический цикл Ренкина (ORC). В данной работе было установлено, что эффективность технологий преобразования SRC, EFGT и ORC составляет 24,0%, 19,3% и 23,7% соответственно. Экономический анализ показал, что SRC является наиболее жизнеспособной технологией с потенциалом выработки 0,93 МВтч эл. на тонну произведенного древесного угля.В Бразилии, по оценкам, потери энергии составляют 2,5 Мтнэ (миллион тонн нефтяного эквивалента) в год в виде газов карбонизации, которые могут быть использованы для производства до 5644 ГВтч, эль электроэнергии и сокращения выбросов парниковых газов (ПГ) до 15 Мт CO 2 –экв.

Экономический анализ показал, что SRC является наиболее жизнеспособной технологией с потенциалом выработки 0,93 МВтч эл. на тонну произведенного древесного угля.В Бразилии, по оценкам, потери энергии составляют 2,5 Мтнэ (миллион тонн нефтяного эквивалента) в год в виде газов карбонизации, которые могут быть использованы для производства до 5644 ГВтч, эль электроэнергии и сокращения выбросов парниковых газов (ПГ) до 15 Мт CO 2 –экв.

Ключевые слова

Технико-экономический анализ

Производство древесного угля

Biochar

Медленный пиролизный газ

Органический цикл ранкина (ORC)

Газовая турбина с внешним сжиганием (EFGT)

Полный текст Рекомендуемые статьи

© 2018 Elsevier Ltd.Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

(PDF) Производство электроэнергии из пиролизного газа, производимого при производстве древесного угля: технико-экономический анализ

Бразильская сталелитейная промышленность, основанная на древесном угле, является уникальной в мире, что делает Бразилию крупнейшим в мире производителем древесного угля и только тот, который производит сырой чугун в больших масштабах, что является низкоуглеродистым и экономичным вариантом по сравнению с традиционным чугуном, производимым из угольного кокса. Возобновляемый древесный уголь образуется в результате медленного пиролиза древесины эвкалипта, производимой на высокопроизводительных фермах по лесовосстановлению с использованием традиционных реакторов периодического действия.К сожалению, современные технологии производства древесного угля в Бразилии не включают утилизацию пиролизных газов, тратя впустую более 30% древесной энергии, снижая качество воздуха и оказывая воздействие на окружающую среду и общество. Таким образом, в этом смысле цель данной работы состоит в том, чтобы оценить возможность рекуперации этой энергии для производства электроэнергии, а также затронуть темы, связанные с использованием очень бедного топлива с проблемами воспламеняемости, состав которых меняется со временем, и отсутствие воды для использования в качестве средства охлаждения для термодинамических циклов на эвкалиптовых фермах. Нижний предел воспламеняемости газов (LFL) был проанализирован методом расчетной адиабатической температуры пламени (CAFT), показав, что в первой половине пиролиза газы обычно находятся под линией LFL, что можно решить путем предварительного нагрева или смешивания газов. с более богатым топливом, производимым в печах на стадии глубокой карбонизации. Результаты показали, что средняя нижняя теплотворная способность (НТС) газа составляет 1323 кДж / кг. Чтобы преодолеть нестабильность добычи газа, через вычислительный инструмент был получен доступ к кластерной системе из 120 прямоугольных печей для обжига карбонизации, работающих синхронно, и было обнаружено, что минимальная доступная тепловая мощность составляет 57 единиц.5 МВт тепл. Или 25,6% от исходного содержания энергии в древесине. Были оценены три технологии преобразования энергии: паровой цикл Ренкина (SRC), газовая турбина с внешним сжиганием (EFGT) и органический цикл Ренкина (ORC). В данной работе было установлено, что эффективность технологий преобразования SRC, EFGT и ORC составляет 24,0%, 19,3% и 23,7% соответственно. Экономический анализ показал, что SRC является наиболее жизнеспособной технологией с потенциалом производства 0,93 МВтэл на тонну производимого древесного угля. В Бразилии потери энергии оцениваются в 2 единицы.5 Мтнэ (миллион тонн нефтяного эквивалента) ежегодно в виде газов карбонизации, которые могут быть использованы для производства до 5644 ГВтч электроэнергии и снижения выбросов парниковых газов (ПГ) до 15 Мтн CO2-экв.

Нижний предел воспламеняемости газов (LFL) был проанализирован методом расчетной адиабатической температуры пламени (CAFT), показав, что в первой половине пиролиза газы обычно находятся под линией LFL, что можно решить путем предварительного нагрева или смешивания газов. с более богатым топливом, производимым в печах на стадии глубокой карбонизации. Результаты показали, что средняя нижняя теплотворная способность (НТС) газа составляет 1323 кДж / кг. Чтобы преодолеть нестабильность добычи газа, через вычислительный инструмент был получен доступ к кластерной системе из 120 прямоугольных печей для обжига карбонизации, работающих синхронно, и было обнаружено, что минимальная доступная тепловая мощность составляет 57 единиц.5 МВт тепл. Или 25,6% от исходного содержания энергии в древесине. Были оценены три технологии преобразования энергии: паровой цикл Ренкина (SRC), газовая турбина с внешним сжиганием (EFGT) и органический цикл Ренкина (ORC). В данной работе было установлено, что эффективность технологий преобразования SRC, EFGT и ORC составляет 24,0%, 19,3% и 23,7% соответственно. Экономический анализ показал, что SRC является наиболее жизнеспособной технологией с потенциалом производства 0,93 МВтэл на тонну производимого древесного угля. В Бразилии потери энергии оцениваются в 2 единицы.5 Мтнэ (миллион тонн нефтяного эквивалента) ежегодно в виде газов карбонизации, которые могут быть использованы для производства до 5644 ГВтч электроэнергии и снижения выбросов парниковых газов (ПГ) до 15 Мтн CO2-экв.

Все рисунки в этой области были загружены Mateus Henrique Rocha

На контент может распространяться авторское право.

Пять процессов газификации

Газификация как неполное сгорание

Газификацию проще всего представить как дроссельное сгорание или неполное сгорание.Он сжигает твердое топливо, такое как древесина или уголь, без достаточного количества воздуха для полного сгорания, поэтому выходной газ все еще имеет потенциал горения. Затем несгоревший газ отводят по трубопроводу, чтобы при необходимости сжигать в другом месте.

Затем несгоревший газ отводят по трубопроводу, чтобы при необходимости сжигать в другом месте.

Газ, полученный этим методом, имеет множество наименований: древесный газ, синтез-газ, генераторный газ, городской газ, генераторный газ и другие. Иногда его также называют биогаз , хотя под биогазом чаще понимают газ, вырабатываемый микробами при анаэробном сбраживании. В контексте газификации биомассы с использованием газификаторов с наддувом мы будем использовать термин генераторный газ , поскольку другие термины имеют значения, которые не обязательно применимы к газу, производимому нашими газификаторами.

Как мы к этому пришли: пять процессов газификации.А теперь немного усложним. Настоящая газификация — это немного больше, чем просто краткое изложение дроссельного сгорания, представленное выше. Более точно понимается ступенчатое горение . Это серия отдельных термических явлений, объединенных вместе с целью преобразования твердого органического вещества в определенные углеводородные газы на выходе.

Простое неполное сгорание — это грязь. Цель газификации — взять под контроль дискретные тепловые процессы, обычно смешанные вместе при сгорании, и реорганизовать их для получения желаемых конечных продуктов.В цифровом выражении «газификация — это операционная система огня». Как только вы поймете его базовый код, вы сможете разобрать огонь и собрать его по своему желанию, а также поразительное разнообразие конечных продуктов и процессов.

Газификация состоит из пяти дискретных термических процессов: сушка , пиролиз , сжигание , крекинг и восстановление . Все эти процессы естественным образом присутствуют в пламени, которое вы видите горящей спичкой, хотя они смешиваются таким образом, что делают их невидимыми для глаз, еще не посвященных в тайны газификации.Газификация — это просто технология, позволяющая разделить и изолировать эти отдельные процессы, чтобы мы могли прервать «пожар» и направить образующиеся газы в другое место.

Три из этих процессов сбивают с толку всех новичков в газификации. Как только вы поймете эти три процесса, все остальные части быстро встанут на свои места. Эти три неочевидных процесса — пиролиз, крекинг и восстановление. Вот краткая шпаргалка.

Пиролиз

Пиролиз — это нагревание сырой биомассы в отсутствие воздуха с целью разложения ее на древесный уголь, различные газообразные и жидкие смолы.По сути, это процесс обугливания.

Биомасса начинает быстро разлагаться под действием тепла, когда ее температура поднимается выше 240 ° C. Биомасса распадается на твердые вещества, жидкости и газы. Оставшиеся твердые частицы мы обычно называем углем . Выбрасываемые газы и жидкости мы вместе называем смол .

Газы и жидкости, образующиеся при пиролизе при более низкой температуре, представляют собой просто фрагменты исходной биомассы, которые отламываются при нагревании.Эти фрагменты представляют собой более сложные молекулы H, C и O в биомассе, которые мы все вместе называем летучими. Как следует из названия, летучие вещества реактивны. Или, точнее, они менее прочно связаны в биомассе, чем фиксированный углерод, который представляет собой прямые связи C-C.

Сырьем для газификации является некоторая форма твердого углеродистого материала — обычно биомасса или уголь. Весь углеродсодержащий органический материал состоит из атомов углерода (C), водорода (H) и кислорода (O), хотя и находится в головокружительном разнообразии молекулярных форм.Целью газификации является разделение этого широкого разнообразия форм на простые горючие газы H 2 и CO — водород и окись углерода.

Как водород, так и окись углерода являются горючими газами. Обычно мы не думаем об оксиде углерода как о топливном газе, но на самом деле он имеет очень хорошие характеристики сгорания (несмотря на его плохие характеристики при взаимодействии с гемоглобином человека). Окись углерода и водород имеют примерно одинаковую плотность энергии по объему. Оба являются очень чистым сгоранием, поскольку им достаточно взять всего один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO 2 и H 2 O.Вот почему двигатель, работающий на генераторном газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газогенераторе.

Оба являются очень чистым сгоранием, поскольку им достаточно взять всего один атом кислорода за один простой шаг, чтобы достичь надлежащих конечных состояний сгорания, CO 2 и H 2 O.Вот почему двигатель, работающий на генераторном газе, может иметь такие чистые выбросы. Двигатель становится «дожигателем» для более грязных и сложных ранних стадий сгорания, которые теперь обрабатываются в газогенераторе.

Итак, в обзоре пиролиз — это приложение тепла к биомассе в отсутствие воздуха / кислорода. Летучие вещества биомассы испаряются в виде смолистых газов, а закрепленные углеродно-углеродные цепочки — это то, что остается, иначе известное как древесный уголь.

Растрескивание

Крекинг — это процесс расщепления больших сложных молекул, таких как смола, на более легкие газы под воздействием тепла.Этот процесс имеет решающее значение для производства чистого газа, совместимого с двигателем внутреннего сгорания, поскольку смолистые газы конденсируются в липкую смолу, которая быстро загрязняет клапаны двигателя. Крекинг также необходим для обеспечения надлежащего сгорания, поскольку полное сгорание происходит только тогда, когда горючие газы тщательно смешиваются с кислородом. В процессе горения возникающие высокие температуры разлагают большие молекулы смолы, которые проходят через зону горения.

Редукция

Восстановление — это процесс отделения атомов кислорода от продуктов сгорания молекул углеводородов (HC), чтобы вернуть молекулы в формы, которые могут снова гореть.Восстановление — это прямой обратный процесс горения. Горение — это комбинация горючих газов с кислородом для выделения тепла с образованием водяного пара и углекислого газа в качестве отходов. Восстановление — это удаление кислорода из этих отходов при высокой температуре с образованием горючих газов. Горение и восстановление — это равные и противоположные реакции. Фактически, в большинстве сред горения они оба работают одновременно, в некоторой форме динамического равновесия, с повторяющимся движением вперед и назад между двумя процессами.

Восстановление в газификаторе достигается пропусканием диоксида углерода (CO 2 ) или водяного пара (H 2 O) через слой раскаленного докрасна угля (C). Углерод в горячем угле очень реактивен с кислородом; у него такое высокое сродство к кислороду, что он отделяет кислород от водяного пара и углекислого газа и перераспределяет его по как можно большему количеству мест с одинарной связью. Кислород больше притягивается к участку связи на C, чем к самому себе, поэтому свободный кислород не может выжить в своей обычной двухатомной форме O 2 .Весь доступный кислород будет связываться с доступными сайтами C как отдельный O, пока весь кислород не уйдет. Когда весь доступный кислород перераспределяется в виде отдельных атомов, восстановление прекращается.

В ходе этого процесса CO 2 восстанавливается углеродом с образованием двух молекул CO, а H 2 O восстанавливается углеродом с образованием H 2 и CO. Оба H 2 и CO являются горючими топливными газами, и эти топливные газы затем могут быть отправлены по трубопроводу для выполнения желаемой работы в другом месте.

Сжигание и сушка:Это наиболее понятные из пяти процессов газификации.Они делают то, что мы думаем, исходя из общего понимания, хотя теперь они делают это на службе пиролиза и восстановления.

Сжигание — единственный чистый экзотермический процесс из пяти процессов газификации; В конечном итоге все тепло, которое приводит к сушке, пиролизу и восстановлению, поступает либо непосредственно от сгорания, либо косвенно восстанавливается от сгорания посредством процессов теплообмена в газогенераторе. Сгорание может происходить либо на дегтярных газах, либо на угле пиролиза. Различные типы реакторов используют один или другой или оба.В газогенераторе с нисходящим потоком мы пытаемся сжечь газы смолы от пиролиза для выработки тепла для восстановления работы, а также CO 2 и H 2 O для снижения восстановления. Цель горения в нисходящем потоке — добиться хорошего перемешивания и высоких температур, чтобы все смолы либо сгорели, либо растрескались и, следовательно, не присутствовали в выходящем газе. Слой полукокса и восстановление вносят относительно небольшой вклад в превращение грязных смол в полезные топливные газы. Решение проблемы смол в основном связано с растрескиванием смол в зоне горения.

Цель горения в нисходящем потоке — добиться хорошего перемешивания и высоких температур, чтобы все смолы либо сгорели, либо растрескались и, следовательно, не присутствовали в выходящем газе. Слой полукокса и восстановление вносят относительно небольшой вклад в превращение грязных смол в полезные топливные газы. Решение проблемы смол в основном связано с растрескиванием смол в зоне горения.

Сушка — это то, что удаляет влагу из биомассы до того, как она попадет в пиролиз. Вся влага должна быть (или будет) удалена из топлива до того, как произойдут какие-либо процессы при температуре выше 100 ° C. Вся вода в биомассе испарится из топлива в какой-то момент в процессах с более высокой температурой. Где и как это происходит — один из основных вопросов, который необходимо решить для успешной газификации. Топливо с высоким содержанием влаги и / или плохое обращение с влагой внутри — одна из наиболее частых причин отказа от получения чистого газа.

Проще говоря, вы можете думать о газификации как о сжигании спички, но прерывая процесс, откачивая чистый газ, который вы видите прямо над спичкой, не позволяя ему смешаться с кислородом и полностью сгорать. Или вы можете думать об этом как о чрезвычайно богатой работе двигателя вашего автомобиля, при которой выделяется достаточно тепла для разрушения сырого топлива, но без кислорода для полного сгорания, что приводит к выбросу горючих газов из выхлопных газов. Вот так из выхлопных труб хот-роддера вырывается пламя.

Обновление Примечание: 11 января 2009 г.Если вы заинтересованы в создании газогенератора, обратите внимание, что, по нашему мнению, лучший способ начать работу — это набор для экспериментов с газификатором, произведенный Джимом Мейсоном из Allpowerlabs. Он содержит множество инновационных функций, и это устройство, с которым мы сейчас работаем. Информация о том, что мы делаем с нашим GEK, начинается с 68 тома нашего информационного бюллетеня / блога. Детали конструкции генератора древесного газавместе с обзором реакций, участвующих на каждой стадии процесса

Это часть резервуара, которая заполняется древесной стружкой. Этот резервуар образует «верхнюю зону» генератора — место пиролиза исходной древесины. То, что вы видите на картинке, — это крышка бочки с открытым верхом на 55 галлонов, в которой было вырезано круглое отверстие, размер которого идеально подходит для внутреннего бочки на 40 галлонов. По завершении этот внутренний реактор будет расположен внутри изолированной бочки емкостью 55 галлонов, а стандартный зажим бочки обеспечит окончательное уплотнение. Пиролитический газ — это смесь органических соединений, включая метан, метанол, этан, этанол, метилэтиловый эфир и множество смол и более тяжелых соединений, образующихся при расщеплении сахаров, целлюлозы и лигнинов в древесине под действием тепла.Этот газ будет гореть, но это топливо низкого качества, которое быстро забьет ваши трубопроводы, поскольку вода и смолы в газе конденсируются. Очень запутанно. Очень неудовлетворительно. Поэтому в генераторе происходят еще две операции: оксидация и редукция. Первая стадия процесса включает варку древесины для производства пиролитического газа, процесс, который начинается при температуре около 451 ° F и почти завершается при температуре около 800 ° F. У вас остался уголь.В большинстве автомобильных систем на древесном газе, использовавшихся во время Второй мировой войны, использовался древесный уголь вместо необработанной древесины, так что они могли пропускать пиролитическую фазу и минимизировать размер генератора. Чтобы сделать все это в одном генераторе, требуется более крупный и сложный блок, и если у вас есть место, тогда можно пойти дальше, так как вы получите больше энергии из фунта древесины, если будете сжигать и древесный уголь, и древесный уголь. пиролитические газы. К тому времени, когда древесина спускается на дно 40-галлонной бочки, она превращается в древесный уголь; вот тогда все действительно начинает накаляться.Секция генератора непосредственно под пиролитической камерой является очагом окисления. Это часть резервуара, которая заполняется древесной стружкой. Этот резервуар образует «верхнюю зону» генератора — место пиролиза исходной древесины. То, что вы видите на картинке, — это крышка бочки с открытым верхом на 55 галлонов, в которой было вырезано круглое отверстие, размер которого идеально подходит для внутреннего бочки на 40 галлонов. По завершении этот внутренний реактор будет расположен внутри изолированной бочки емкостью 55 галлонов, а стандартный зажим бочки обеспечит окончательное уплотнение. Пиролитический газ — это смесь органических соединений, включая метан, метанол, этан, этанол, метилэтиловый эфир и множество смол и более тяжелых соединений, образующихся при расщеплении сахаров, целлюлозы и лигнинов в древесине под действием тепла.Этот газ будет гореть, но это топливо низкого качества, которое быстро забьет ваши трубопроводы, поскольку вода и смолы в газе конденсируются. Очень запутанно. Очень неудовлетворительно. Поэтому в генераторе происходят еще две операции: оксидация и редукция. Первая стадия процесса включает варку древесины для производства пиролитического газа, процесс, который начинается при температуре около 451 ° F и почти завершается при температуре около 800 ° F. У вас остался уголь.В большинстве автомобильных систем на древесном газе, использовавшихся во время Второй мировой войны, использовался древесный уголь вместо необработанной древесины, так что они могли пропускать пиролитическую фазу и минимизировать размер генератора. Чтобы сделать все это в одном генераторе, требуется более крупный и сложный блок, и если у вас есть место, тогда можно пойти дальше, так как вы получите больше энергии из фунта древесины, если будете сжигать и древесный уголь, и древесный уголь. пиролитические газы. К тому времени, когда древесина спускается на дно 40-галлонной бочки, она превращается в древесный уголь; вот тогда все действительно начинает накаляться.Секция генератора непосредственно под пиролитической камерой является очагом окисления. Здесь часть древесного угля сжигается для выработки тепла, которое запускает процесс. Здесь часть древесного угля сжигается для выработки тепла, которое запускает процесс.

При работе на древесном газе двигатель всасывает топливный газ, смесь h3, CO и инертного N2 из генератора во впускной коллектор, а оттуда в двигатель. Поскольку двигатель создает разрежение в генераторе, воздух и перегретый пар втягиваются в подовое кольцо через 2-дюймовую муфту, приваренную к боковой стороне пода. Она подается в распределительную камеру, созданную приваркой 5-дюймовой полосы стальной пластины к обод; эта камера распределяет паровоздушную смесь вокруг подового кольца.Подовое кольцо имеет дюжину отверстий диаметром 3/8 дюйма, просверленных в нижней части камеры, через которые поступающий газ всасывается в горящий уголь. При работе на древесном газе двигатель всасывает топливный газ, смесь h3, CO и инертного N2 из генератора во впускной коллектор, а оттуда в двигатель. Поскольку двигатель создает разрежение в генераторе, воздух и перегретый пар втягиваются в подовое кольцо через 2-дюймовую муфту, приваренную к боковой стороне пода. Она подается в распределительную камеру, созданную приваркой 5-дюймовой полосы стальной пластины к обод; эта камера распределяет паровоздушную смесь вокруг подового кольца.Подовое кольцо имеет дюжину отверстий диаметром 3/8 дюйма, просверленных в нижней части камеры, через которые поступающий газ всасывается в горящий уголь. В этот момент первичная экзотермическая реакция выглядит так: 1) C + O2 => CO2 + тепло Кроме того, происходят две экзотермические вторичные реакции: 2) 2 C + O2 => 2 CO + Нагрев частичное окисление раскаленного угля и 3) CXh3X + O2 => 2 CO + h3O + Нагрейте частичное окисление пиролитического газа.Как отмечалось выше, каждая из реакций, происходящих в зоне окисления, выделяет много тепла, которое превращает оставшийся древесный уголь в так называемый «светящийся уголь». Следующая остановка — зона восстановления — место, где варочный котел творит чудеса.

е. редукционный стакан. Чаша сделана из миксерной чаши из нержавеющей стали, которая имеет множество отверстий, вроде очень крупного сита, и удерживается на месте под кольцом пода металлическим кольцом, показанным над чашей.Кольцо было припаяно к дну очага, но чаша просто сидит свободно в кольце, так что его можно периодически механически встряхивать, чтобы позволить золе пройти и собраться на дне генератора. Когда газы протягиваются через слой светящегося углерода, происходят эндотермические реакции: 1) C + h3O + Heat => CO + h3 Эта реакция известна как реакция «водяного газа», и это был основной способ производства газа для промышленного и бытового использования столетие назад.Позже строительство сети трубопроводов позволило транспортировать «природный газ», смесь метана и углекислого газа, по всей стране, и заводы по производству водяного газа были остановлены в пользу более дешевого источника энергии. Светящийся уголь настолько агрессивен, что отрывает атом кислорода от молекулы воды, оставляя вам два горючих газа, окись углерода и водород. Эти два газа — то, что будет питать двигатель и продвигать нас по дороге. е. редукционный стакан. Чаша сделана из миксерной чаши из нержавеющей стали, которая имеет множество отверстий, вроде очень крупного сита, и удерживается на месте под кольцом пода металлическим кольцом, показанным над чашей.Кольцо было припаяно к дну очага, но чаша просто сидит свободно в кольце, так что его можно периодически механически встряхивать, чтобы позволить золе пройти и собраться на дне генератора. Когда газы протягиваются через слой светящегося углерода, происходят эндотермические реакции: 1) C + h3O + Heat => CO + h3 Эта реакция известна как реакция «водяного газа», и это был основной способ производства газа для промышленного и бытового использования столетие назад.Позже строительство сети трубопроводов позволило транспортировать «природный газ», смесь метана и углекислого газа, по всей стране, и заводы по производству водяного газа были остановлены в пользу более дешевого источника энергии. Светящийся уголь настолько агрессивен, что отрывает атом кислорода от молекулы воды, оставляя вам два горючих газа, окись углерода и водород. Эти два газа — то, что будет питать двигатель и продвигать нас по дороге.

Хотя наша цель в этом проекте — превратить древесину в жизнеспособное моторное топливо, генераторы древесного газа также являются очень эффективным способом выработки регулируемого тепла в стационарных установках.Превратив твердую древесину в горючий газ в генераторе, а затем направив этот газ по трубопроводу к месту использования, например, в печи, процесс можно сделать гораздо более контролируемым и эффективным, чем если бы вы просто попытались сжечь такое же количество древесины. в дровяной печи. Кроме того, если бы вы использовали газ для целей сгорания, не было бы необходимости охлаждать газ, как мы должны делать, чтобы эффективно заправлять двигатель внутреннего сгорания (подробнее об этом позже). Вместо этого летучие смолы можно было просто направить в горелку и сжечь.Одной из основных причин использования конструкции газогенератора с нисходящим потоком является необходимость разложить эти смолы до того, как они выйдут из генератора древесного газа и начнут засорять остальную часть системы. Хотя наша цель в этом проекте — превратить древесину в жизнеспособное моторное топливо, генераторы древесного газа также являются очень эффективным способом выработки регулируемого тепла в стационарных установках.Превратив твердую древесину в горючий газ в генераторе, а затем направив этот газ по трубопроводу к месту использования, например, в печи, процесс можно сделать гораздо более контролируемым и эффективным, чем если бы вы просто попытались сжечь такое же количество древесины. в дровяной печи. Кроме того, если бы вы использовали газ для целей сгорания, не было бы необходимости охлаждать газ, как мы должны делать, чтобы эффективно заправлять двигатель внутреннего сгорания (подробнее об этом позже). Вместо этого летучие смолы можно было просто направить в горелку и сжечь.Одной из основных причин использования конструкции газогенератора с нисходящим потоком является необходимость разложить эти смолы до того, как они выйдут из генератора древесного газа и начнут засорять остальную часть системы.

Записки с наветренной стороны — Указатель — Vol. 63 |

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie.Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались. Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie.Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

отходов в энергию | Снижение затрат с газовой турбиной OP16

Газовая турбина OP16Энергия из отходов

Энергия из отходов или превращение отходов в энергию приобретает все большее значение во всем мире. Существует четкая тенденция к децентрализации производства энергии из отходов, поскольку они имеют преимущество в снижении потребности в транспортировке, поскольку отходы утилизируются ближе к тому месту, где они создаются.

Еще одна тенденция в обращении с отходами — использование таких технологий, как пиролиз, газификация, Plamsa, которые газифицируют или сжижают отходы, превращая их в горючее топливо. Это позволяет разделить обработку отходов, превращение отходов в газ или жидкость и выработку электроэнергии, превращая газ или жидкость в электричество.

Что такое энергия из отходов?

Преобразование отходов в энергию означает использование химически накопленной энергии в отходах и преобразование ее в полезную электроэнергию и тепло.Комбинированные теплоэнергетические установки (ТЭЦ), в которых тепловая мощность турбины улавливается для обеспечения очень высокого общего КПД.

Waste to Power, или энергия из отходов, гораздо более подходит для окружающей среды, чем другие средства удаления отходов, такие как свалки или простое сжигание отходов.

Как отходы для выработки энергии работают с газовой турбиной OP16?

Благодаря уникальной прочной конструкции газовой турбины OPRA OP16 она может использовать очень сложные виды топлива в жидкой или газообразной форме. Турбина может использовать пиролизное масло, изготовленное из шин, биомассы или других потоков отходов, для выработки энергии.

Турбина может использовать пиролизное масло, изготовленное из шин, биомассы или других потоков отходов, для выработки энергии.

Двигатели на тяжелом дизельном топливе, HFO, требуют дорогостоящего обслуживания при работе на пиролизном масле, тогда как газовая турбина OP16 OPRA может надежно работать на этих видах топлива.

Синтез-газ часто является побочным продуктом процесса пиролиза и образуется в реакторе. Этот газ также можно использовать в турбине, поскольку он может работать на двух видах топлива.

Примеры применения отходов в энергию

Отходы для энергии с OP16 могут быть обработаны с различными потоками отходов.Вместе с нашими технологическими партнерами, которые преуспевают в создании реакторов пиролиза, мы изучаем проекты по всему миру.

Пиролизное масло

Пиролизное масло образуется в реакторах пиролиза вместе с газообразным продуктом и золой. Типичная теплотворная способность пиролизного масла составляет 40 МДж / кг. Он часто содержит кислоту и твердые частицы, которые требуют фильтрации.

Биогаз

Биогаз поступает из сельскохозяйственных культур, навозной жижи, навоза или других природных источников. Он образуется в результате брожения и пищеварения.Энергетические культуры (например, кукуруза или зерно) часто используются для его производства.

Синтез-газ

Синтез-газ образуется в результате газификации и часто возникает в сталелитейной или коксовой промышленности. Его можно очень эффективно использовать в этих отраслях промышленности, так как это очень теплоемкие процессы.

Промышленные отходящие газы

Отходящие газы, такие как коксовый или доменный газ, часто сжигают в факелах. Сжигание этих газов на факеле приводит к бесполезной трате энергии, поскольку вместо этого они могут использоваться в газовой турбине OPRA.

Установки удобрений

Аммиак (Nh4) — химическое соединение, широко используемое для производства удобрений, таких как мочевина, нитрат аммония и сульфат аммония. Производство аммиака — очень энергоемкий процесс. В производственном процессе требуется высокая электрическая нагрузка для привода вспомогательного оборудования системы наряду с большим количеством тепловой энергии для парового риформинга. Это делает аммиачные заводы идеальным кандидатом для повышения энергоэффективности и использования всех возможных источников энергии на месте.Одним из этих потенциальных источников могут быть побочные газы, которые выделяются при производстве аммиака.

Производство аммиака — очень энергоемкий процесс. В производственном процессе требуется высокая электрическая нагрузка для привода вспомогательного оборудования системы наряду с большим количеством тепловой энергии для парового риформинга. Это делает аммиачные заводы идеальным кандидатом для повышения энергоэффективности и использования всех возможных источников энергии на месте.Одним из этих потенциальных источников могут быть побочные газы, которые выделяются при производстве аммиака.

Топливо с высоким содержанием водорода

ТурбиныOPRA могут работать на топливе с высоким содержанием водорода, сохраняя при этом гибкость в отношении состава в целом.

Как газовая турбина OPRA помогает снизить затраты

В разных странах (например, во Франции, Турции, Великобритании) действуют весьма привлекательные государственные стимулы, которые субсидируют технологии газификации или пиролиза отходов.По сравнению с другими технологиями газовые турбины OPRA помогают снизить затраты, поскольку они предлагают очень привлекательные и недорогие циклы технического обслуживания и надежную работу даже с газами и топливом, полученными из отходов.

Система пиролизаR&A Solutions превращает мусор в газ.

Компания R&A Energy Solutions из Огайо заявила, что разработала уникальное решение для преобразования множества отходов в возобновляемые виды топлива. Генеральный директорДжоэл Келлер сказал, что компания интегрировала коммерческую запатентованную систему пиролиза с модифицированным двигателем внутреннего сгорания и системой генераторной установки.«Мы успешно протестировали обрезки ковров, осадок сточных вод, навоз, древесные отходы, остатки автомобильных измельчителей, пищевые отходы и отсортированные твердые бытовые отходы в качестве исходного сырья», — сказал он.

По словам Келлера, одна из пиролизных систем, которые доступны в различных размерах, способна преобразовывать почти 50 тонн отходов в день в 600–180 британских тепловых единиц на стандартный кубический фут. «Производимый синтез-газ будет генерировать от 1,5 до двух мегаватт», — сказал он. «Кроме того, производится значительное количество пиро-масел и пирогена.[Кроме того,] горячая вода, отопление или охлаждение помещений и пар могут быть получены из отработанного тепла ».

«Производимый синтез-газ будет генерировать от 1,5 до двух мегаватт», — сказал он. «Кроме того, производится значительное количество пиро-масел и пирогена.[Кроме того,] горячая вода, отопление или охлаждение помещений и пар могут быть получены из отработанного тепла ».