Керамзитобетонный пол — устройство, стяжка и утепление своими руками

Утепление напольного основания в кирпичных, панельных, деревянных домах также может вызвать сложности, если не обратить внимание на керамзитобетон – универсальный материал для пола, изготовленный из обожжённой глины, применяемый как для строительства, так и для утепления. Наибольший эффект дает применение керамзита при монтаже стяжки для бетонного пола первого этажа многоэтажных зданий или частных домов. По характеристикам такая стяжка схожа с цементно-песчаной, но имеет улучшенные свойства теплоизоляции и меньший вес, что важно при снижении нагрузки на фундамент.

Глина, из которой изготавливается пол придает ему массу положительных характеристик:

- устойчивость к воздействию химических и агрессивных сред;

- керамзит не гниет, не поддается ржавчине и абсолютно пожаробезопасен;

- экономичен в применении, особенно при необходимости выравнивания больших перепадов поверхности;

- экологически чистый материал, обладающий небольшим весом и имеющий длительный срок эксплуатации.

Особенности применения для разных типов полов

Керамзитобетон широко применяется не только для бетонных, но и деревянных оснований, стяжке по грунту.

- Для выравнивания и утепления железобетонных полов можно применять керамзит любого вида и фракции, вес не играет большой роли и не влияет на прочность здания.

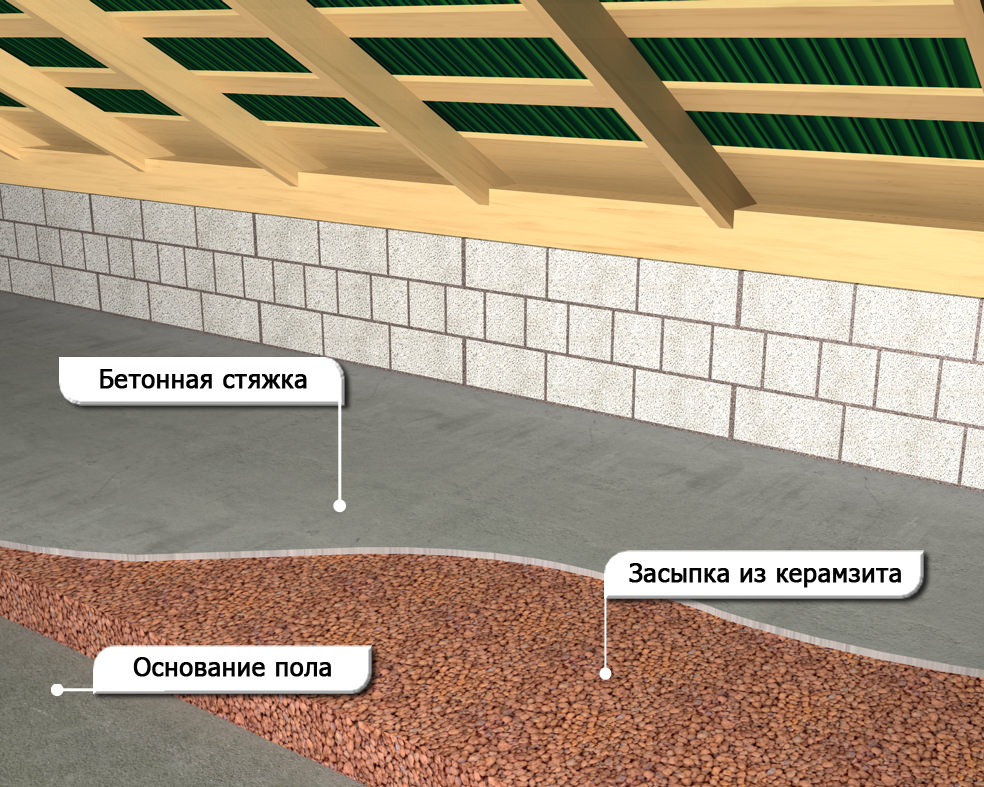

- Отделка чернового пола по грунту может вызвать сложности, но и здесь выручит утепление и стяжка на основе керамических гранул, единственное, потребуется тщательное выравнивание земляного покрытия и обустройство прочной гидроизоляции из нескольких слоев мастики. Основание получается монолитным, качественным, прочным и долговечным, так что с его дальнейшей отделкой сложностей не возникнет.

Поверх досок деревянного основания укладывается листовой влагостойкий материал, например, ЦСП, на него, впоследствии, можно наносить гидроизоляцию и начинать заливку керамзитобетоном.

Поверх досок деревянного основания укладывается листовой влагостойкий материал, например, ЦСП, на него, впоследствии, можно наносить гидроизоляцию и начинать заливку керамзитобетоном.

Стяжка своими руками

Стяжка с применением гранул разного размера дает возможность качественного утепления пола с минимальной нагрузкой на основание конструкции. Утепление пола керамзитобетоном можно выполнять как самостоятельно, так и при помощи специалистов. В любом случае технология обустройства стяжки будет включать в себя следующие этапы работ:

- Подготовка основания под заливку включает: очистка поверхности от загрязнений, нанесение универсальной грунтовки для придания устойчивости основания к грибку или плесени, а также для улучшения адгезии пола с материалом стяжки. Поверх основания укладывается один слой парогидроизоляции, выполненной из строительной мастики, при отсутствии мастики ее можно заменить на плотный, армированный полиэтилен, соединенный скотчем или методом тепловой обработки. Если планируется монтировать в стяжку провода, то их предварительно укладывают в короба или гофру.

- Подготовка материалов и инструментов, которые могут понадобиться в ходе работы. Это прежде всего: цемент, керамзит, вода, миксер, шпатели, уровень, правило и т.д.

- По завершению работ по подготовке можно приступать к разметке будущего покрытия, она проводится с помощью уровня. Определяется горизонталь и очерчиваются линии, до них и будет располагаться стяжка. По линиям устанавливаются маяки, представляющие собой потолочный профиль, металлический уголок или трубу.

- Так как при установке маяков нередко требуется применение цементного раствора, то к следующему этапу: засыпке керамзита можно приступить не раньше чем через 1-2 суток. Им заполняется пространство между маяками до определенного уровня, который должен быть ниже отметки пола на 2-3 см, и выравнивается широким шпателем.

- Для предотвращения всплытия гранул во время заливки раствором, его необходимо утрамбовать, предварительно полив так называемым «цементным молочком».

Молочко – это жидко разведенная цементная смесь, обволакивающая частицы гранул и склеивающая их между собой.

Молочко – это жидко разведенная цементная смесь, обволакивающая частицы гранул и склеивающая их между собой. - На следующий день можно приступать к изготовлению цементно-песчаной смеси и ее заливке поверх уложенного керамзита. Смесь выравнивается правилом на уровне верхней отметки уложенных маяков. Заливка пола процесс несложный, но, тем не менее, требующий аккуратности.

- Маяки после схватывания смеси необходимо удалить и залить образовавшиеся отверстия вновь приготовленным цементным раствором.

- Эксплуатация полученного покрытия и дальнейшая отделка пола возможна только через 30-40 дней после полного высыхания.

Таким образом, керамзитобетонный пол своими руками – отличный вариант создать качественное и экономичное покрытие в течение 1-1,5 месяцев.

Заливаем стяжку пола из керамзитобетона

Стяжка из керамзитобетона, представляет собой уникальный по прочностным и эксплуатационным параметрам элемент сооружения, основой которого является современный материал керамзит.

Достоинства керамзитобетонного пола

Технология обладает рядом качественных преимуществ, благодаря использованию качественного обжига, позволяя при этом добиться просто впечатляющего результата:

- Пол и грунт в данном случае становится более стойким к воздействию различных химических компонентов, не подвержен процессу гниения, горения, ни в коем случае не наблюдается горение конструкции, ее отдельных элементов.

- На таком полу, грунте, достаточно просто выполнить процедуру выравнивания имеющихся перепадов, что даст возможность устанавливать в конструкции различные по исполнению покрытия на пол.

- Пол, грунт, созданный своими руками, имеет сравнительно легкий вес, не впитывает в себя влагу, обеспечивает огнеупорные свойства и характеристики.

- Такой пол, грунт также обладает теплоизоляционными качественными характеристиками, позиционируя как фактически самый чистый с экологической точки зрения материал, отлично противостоит образованию на поверхности грибков и прочих нежелательных проявлений.

Именно по этой причине, на таком грунте можно порекомендовать возведение любого пола, и это будет действительно самый лучший вариант, среди предложенных в строительстве.

Важно! Пол потребует дополнительной обработки, а именно шлифования. Подобный процесс позволит полу в частном доме стать более гладким и гарантировать его длительность службы.

Пропорции для приготовления стяжки керамзитобетона

Когда делаете что-то своими руками, обязательно принимать во внимание пропорции, как один из важных факторов любого строительства. Это важно, ведь в зависимости от состава, пропорции могут быть принципиально разными, технология не стоит на месте, что стоит учитывать. Распространенными пропорциями является состав материала, при котором на 25 килограмм керамзитобетона берется чуть больше 30 килограмм пескобетона. Подобная пропорция отлично себя зарекомендовала при необходимости создания качественных бытовых половых поверхностей. Правда, для сооружений общественного типа данная пропорция не является актуальной, состав и технология должны быть несколько иными. К примеру, как альтернативу можно предложить пропорцию, при которой на одну часть цемента берется три части песка и довольно много, целых четыре части керамзита, что и гарантирует создание своими руками просто впечатляющей по прочностным критериям поверхности.

Важно! Марка цемента играет одно из важных значений, по этой причине следует предварительно проанализировать возможные варианты выбора и сделать действительно стоящую покупку. Для замешивания состава при изготовлении своими руками обязательно потребуется прочная металлическая емкость, в которой можно поместить необходимое количество материала, а также миксер, для смешивания бетонного состава.

Последовательность заливки пола, советы и рекомендации

Жидкий компонент сделать достаточно просто, для этого можно воспользоваться простыми, но эффективными рекомендациями. Изначально стоит просто засыпать требуемый керамзит в подготовленную для него емкость, после чего заливаем смесь водой. Важным требованием является количество жидкости, оно должно быть на один сантиметр выше, нежели чем уровень расположения верхних гранул материала. Керамзит относится к группе пористых материалов, по этой причине он оперативно впитает в себя огромное множество жидкости.

Чтобы процедура впитывания была максимально эффективной и дала свои результаты, потребуется посредством миксера оперативно перемешать смесь. В конечном счете, это дает возможность получить качественный керамзит, в котором не содержится влаги, готовый к последующему добавлению пескобетона, обволакивающего расположенные в смеси гранулы. Обязательно следует следить за текущим состоянием материала, чтобы исключить образование нежелательных элементов, которые в дальнейшем могут привести к деформациям и повреждениями на поверхности. Прекращение подачи в смесь пескобетона актуально только когда керамзит потеряет свой первоначальный цвет и приобретет несколько иной внешний окрас. Как можно заметить, ничего сложного в этом процессе нет, равно как и причин беспокоиться за конечный результат.

Важно! В точности соблюдая рекомендации по смешиванию, можно получить в распоряжение качественную и надежную смесь, способную легко гарантировать максимально эффективное использование материала.

Стяжка пола керамзитобетоном цена за работу | Устройство керамзитобетонной стяжки в квартире

Когда и для чего стоит выбрать данный метод?

- Выравнивание поверхности, образование ровной горизонтальной плоскости.

- Отсутствие скрипа при ходьбе.

- Возможность согласовать уровни пола в разных помещениях.

- Прочность, надежность основания для напольных покрытий.

При этом, перекрытия не всегда рассчитаны на большую дополнительную нагрузку. Особенно это касается помещений большой площади или построек с деревянными перекрытиями. Обычная песчано-цементная смесь при толщине в 10-15 см может оказаться непосильной нагрузкой для них. Какой же выход из положения может быть?

Достоинства керамзитобетонной стяжки

Стяжка пола с керамзитом в квартире обладает важными достоинствами:

- Малый вес.

- Высокие теплосберегающие свойства.

- Прочность, надежность.

Керамзитобетон – материал, используемый для заливки облегченных типов стяжки пола. В качестве наполнителя в нем присутствует керамзит, очень прочный и легкий материал, дающий составу объем, но почти не увеличивающий вес. Толстый слой такого состава обладает прочностью, не меньшей, чем у традиционных стяжек, но по весу он намного легче. Кроме того, керамзит – отличный теплоизолятор, способный в какой-то степени снизить расходы на обогрев помещения.

Итак, решено. Необходима стяжка пола керамзитобетоном, но какова ее цена? Здесь можно не волноваться – на практике разница состоит лишь в стоимости самого керамзита, а он далеко не из золота.

Возникает вопрос – как осуществить эту операцию, ведь не каждый обладает необходимыми навыками, знает, какие нужны компоненты и пропорции смеси… Не каждый знает, как он выглядит, керамзит?..

С решением проблемы поможет справиться коллектив фирмы Альфа-Строй. Представительства есть в разных городах России, например, в Санкт-Петербурге. Специалисты фирмы располагают всеми необходимыми материалами и приспособлениями, а самое главное – они знают, как это делается. А процесс достаточно сложен.

Как делается стяжка с керамзитом?

Существует несколько способов:

- Сухая. Насыпается и выравнивается керамзитный слой, поверх заливается тонкая песчано-цементная стяжка.

- Полусухая. Слой керамзита проливается жидким раствором – т.н. «цементным молочком», поверх наносится тонкий слой песчано-цементной смеси.

- Заливка керамзитобетонным раствором. Производится замешивание раствора с керамзитным наполнителем, и он заливается в полную толщину.

Таково устройство керамзитобетонной стяжки пола, цена которой полностью оправдывается удобством и рабочими качествами. Мало того, даже выбор определенного типа стяжки требует опыта, знания тонкостей технологии, учета расположения помещения, материала перекрытий и прочих факторов.

Конечно, вполне возможно самостоятельное выполнение всей работы. Начать с того, что затащить на 7 этаж бетономешалку, необходимое количество керамзита, песка, цемента… Как-то сложно выглядит? Естественно. Стяжка пола керамзитобетоном по стоимости определяется площадью, толщиной и прочими факторами – это грязная, физически трудная и ответственная работа. Она предназначена для профессионалов, способных все сделать аккуратно, быстро, а самое главное – так, как надо.

Стяжка пола

стяжка керамзитобетонная, керамзитобетонная стяжка, керамзитобетонная стяжка пола с керамзитом

На многих промышленных и коммерческих объектах строительства в ряде случаев при устройстве полов применяются легкие бетоны. Наиболее классической разновидностью легкой стяжки для данной цели является керамзитобетонная стяжка пола. Керамзитобетонная стяжка пола очень давно применяется в строительстве. Из керамзитобетона производятся строительные блоки, ограждающие стеновые панели, ну и саму стяжка пола с керамзитом. Эти строительные материалы изготавливаются на конкретных производствах, после чего готовыми поставляются на строительные площадки.

Существует и монолитный керамзитобетон. Монолитный керамзитобетон изготавливается на растворно-бетонных узлах и поставляется на строительные площадки в миксерах. Сегодня изготовить керамзитобетон можно и на стройплощадке. Керамзитобетон производят из цемента и керамзита с добавлением песка. Некоторые виды теплоизоляционного керамзитобетона не требуют добавления песка. Наша компания производит изготовление на строительной площадке керамзитобетона. При помощи пневмонагнетателей мы подаем его к месту производства работ и качественно укладываем этот вид легкого бетона, таким образом выполняя весь комплекс работ по устройству керамзитобетонной стяжки пола.

Сегодня изготовить керамзитобетон можно и на стройплощадке. Керамзитобетон производят из цемента и керамзита с добавлением песка. Некоторые виды теплоизоляционного керамзитобетона не требуют добавления песка. Наша компания производит изготовление на строительной площадке керамзитобетона. При помощи пневмонагнетателей мы подаем его к месту производства работ и качественно укладываем этот вид легкого бетона, таким образом выполняя весь комплекс работ по устройству керамзитобетонной стяжки пола.

Помимо укладки при производстве керамзитобетона плотностью 1000-1200 кг/м3 возможно его шлифовка. Под шлифовкой свежеуложенного керамзитобетона подразумевается его обработка однороторной заглаживающей машиной, при которой воздействие на такой керамзитобетон происходит вращающимся заглаживающим диском диаметром 600 мм.

У керамзитобетона есть свои плюсы. К плюсам керамзитобетона следует отнести:

относительно легкий вес

небольшая степень усадки раствора

керамзитобетон может выступать как утеплителем, так и звукоизолирующем слоем

Сегодня монолитный керамзитобетон применяют для:

выравнивания пола

создания системы уклонов и контруклонов на кровле

создания теплоизоляционного и звукоизоляционного слоев в межэтажных перекрытиях.

Конечно, сегодня есть и неплохая альтернатива керамзитобетону это полистиролбетон. Но в проектах все чаще встречается керамзитобетон.

Не следует относить к керамзитобетону сухой уложенный керамзит, пролитый цементным молоком.

ВИДЫ КЕРАМЗИТОБЕТОНА

Утепление пола керамзитом – плюсы и минусы, какой керамзит выбрать

В основном в многоэтажных домах бетонные перекрытия. Пол – самое холодное место в квартире, теплый воздух поднимается вверх. Если квартира находится на первом этаже, а внизу располагается подвал, полы всегда будут холодными.Теплоизоляция керамзитов бетонного покрытия весьма трудоемка, она требует полного засыхания залитой стяжки. Чтобы процесс был выполнен правильно, необходимо выполнить следующие действия.

- Демонтировать отделочный материал (линолеум, ламинат).

- Убрать прежнюю стяжку. Удобно делать перфоратором с специальной насадкой.

- Очистить поверхность от пыли и грязи.

- Замазать имеющиеся трещины и дефекты цементным раствором.

- Выставить направляющие (маяки) на 10-12 см.

- Засыпать пространство приготовленной смесью с керамзитом фракции 0-5 или 5-10 на высоту 8 см.

- Оставшуюся высоту заполнить обычным бетонным раствором.

- Произвести после высыхания настил напольного покрытия.

Утепление пола керамзитом в квартире предполагает соблюдение технологии, вследствие которой холодный пол превратится в теплый и комфортный.

Гидроизоляционный слой в случае с керамзитом необходим, так как материал пористый и быстро впитывает влагу. Не постелив пленку, можно впоследствии получить неприятные факторы. Можно пустить в дело особую мастику, которую наносят валиком или кистью. Для лучшего эффекта лучше выполнить нанесение в три-четыре раза и дать мастике высохнуть (3 часа).

Для получения идеально ровного слоя до засыпки выставляются маяки, в качестве надежного помощника для будущей стяжки. Направляющие выставляются подобающим образом: 2-4 см от стены, после остальные монтируются параллельно. Использовать нужно металлические конструкции. Фиксируются маяки при помощи саморезов.

Выравнивание по горизонтали происходит уровнем с применением клиньев. Первый слой керамзита засыпается сухим способом, но можно комбинировать его с бетонной стяжкой. Используя первый способ, просто засыпают керамзит, второй же способ подразумевает заливку керамзитовой стяжки.

Выполняется она в два этапа:

- смешивается бетонный раствор и керамзит из расчета 1:5;

- заливается как обычная цементно-бетонная стяжка.

Стоит отметить, что толщина первого слоя обязана быть ниже выставленных маяков. Керамзит достаточно плывуч, поэтому на этапах заливки может всплывать. Для этих целей используют мастерок, аккуратно утапливая материал до тех пор, пока он не впитает влагу.

Заливка бетонной смеси второго этапа называется стяжкой. Толщина слоя должна быть не более 2 см. Смесь заливается на керамзитовый слой, с помощью правила стягиваются остатки раствора. Время полного высыхания составит приблизительно 3-4 недели. В процессе высыхания необходимо следить за стяжкой, чтобы на нее не попадали солнечные лучи. Нужно избежать пересыхания бетонной смеси.

Устройство пола в гараже: бетонный, керамзитобетонный в подвале

Сразу же после возведения каркаса гаража возникает другой насущный вопрос – каким должен быть пол. Он, как известно, должен сочетать следующие характеристики: быть твердым, влагостойким, стойким к механическим воздействиям. Первое, о чем вспоминаешь бетонный пол, но надо сказать, что такой вариант – не единственное решение проблемы.

Устройство пола в гараже начинают с подготовки основания. Если по проекту предусмотрен подвал, значит он должен быть заглублен в грунт порядка половины высоты этажа. Поэтому очевидно, что полы в подвале гаража производят по грунту.

Устройство основания по грунту

Грунт на глубину около 30 см выбирают по всему основанию гаража. Отсчетом служит уровень будущего пола, то есть нижний уровень стен. Углубление тщательно трамбуют, чтобы будущий бетонный пол не растрескался из-за просадки основания, и смазывают поверхность «коробки» жидкой глиной.

Затем идет черед песчаной подушки из песка и гравия. Ее толщина зависит от ряда факторов: вид грунта основания, степень их промерзания, уровня поднятия грунтовых вод и другого. Песчаную подушку так же уплотняют. Далее выполняют гидроизоляцию, например, уложить полимерную мембрану, рулонные материалы из битума, либо заливают всю поверхность горячим битумом. При незначительном подсосе грунтовых вод или, если их нет, можно ограничиться использованием в качестве подстилающего слоя простой полиэтиленовой пленки.

Оптимальным вариантом чернового пола подвала считается железобетонный, то есть бетонный пол, усиленный металлической сеткой.

Чтобы избежать сырости, в подвале обязательно устройство вентиляции.

Подготовка существующего основания из бетона

После расширения трещины заполняются ремонтным составом из цементно-песчаного состава на базе напрягающего цемента или полимера. Соскребают или при помощи специальных средств вытравливают жирные пятна. Участки, которые ремонту не поддаются, полностью демонтируют и заново заливают стяжкой.

Основание должно быть совершенно ровным. Перепады, если они незначительны по высоте, снимают фрезерной машиной, более серьезные, от 3–5 см, выравниваются подбетонкой.

Устройство бетонного пола

Нередко хозяева гаражей довольствуются именно таким полом, вообще без какого-либо настила. Как же уложить его правильно, чтобы он выдержал сильные ударные нагрузки, воздействие бензина и масел и другого.

Закончив выполнение подосновы, набрасывают на поверхность сетку из металла и переходят к установке направляющих, необходимых для выравнивания пола. В этом качестве используют обрезную доску, уголок, металлические трубы, профиль или бруски. Установка направляющих возможна на специальные регулируемые штыри или на бетон. Следующим шагом при помощи лазерного или обычного уровня выравнивают их расположение по уровню пола. Следует учесть, что точность процесса выравнивания растет по мере увеличения длины уровня.

Направляющие перед укладкой смеси рекомендуется смазывать, чтобы можно было их в дальнейшем безболезненно извлечь из уже застывшей стяжки. Наиболее эффективным для этих целей считается отработанное машинное масло.

Учитывая, что покрытие должно воспринимать усиленные нагрузки, вместе с армирующей сеткой рекомендуется использовать для усиления арматурный каркас.

Бетонную смесь вкладывают на приготовленное основание особо осторожно. Так как горизонтальность направляющих не должна быть нарушена. Уплотнение и выравнивание смеси выполняют при помощи:

- виброреек;

- глубинных и поверхностных вибраторов;

- правил по «жидким маякам».

Надо отметить, что строительный вибратор помогает также удалить из бетонной подушки воздух. Правило и полутерка используются для окончательного выравнивания стяжки. Опирая на направляющие, правило перемещают вдоль направляющих, начиная от дальней стены по направлению к входу гаража. Излишки бетона укладывают в образовавшиеся углубления.

Шлифование стяжки

Устройство нового пола из бетона после выравнивания не кончается. Уже на следующий день поверхность стяжки отшлифовывают. Для этого используется специальная строительная затирочная или заглаживающая машина. Эту операцию можно осуществить и вручную: в ручной шлифователь вставляют корундовые сетки и полностью затирают поверхность. Суть шлифовки в следующем:

- удаляют хрупкий верхний слой, в котором содержатся тонко-дисперсные слабые частицы заполнителя,

- устраняют неровности, бугорки и другие поверхностные дефекты.

Пол после затирки ежедневно (три дня) увлажняют, чтобы образовался более прочный цементный камень. В жаркую погоду рекомендуется после увлажнения накрывать стяжку полиэтиленовой пленкой.

Выполняя стяжку, нельзя забывать об необходимом уклоне в 1,5-2% по направлению сточной решетки или гаражных ворот.

Полы из керамзитобетона

Выполнить качественную стяжку и эффективно выровнять горизонтальную поверхность можно и при наличии существенных перепадов. Речь идет о керамзитобетонной стяжке.

Работы начинают с подготовки основы. Пол очищают от мусора, пыли, заделывают щели, углубления. Затем покрывают гидроизоляционным материалом: жидкой мастикой или уложенной внахлест полиэтиленовой пленкой. Проводя, проходящие по полу, убирают в гофру.

На необходимой высоте с помощью уровня, лазерного или водяного, делают метки.

Если для этого используется красящая нить, надо проследить, чтобы линии в углах соединились.

Выставления маяков. Затем, по линиям с шагом 50–60 см выставляют маяки, которые фиксируют густым раствором из цемента. Чтобы раствор схватился, достаточно суток, после чего работы продолжают.

Чтобы раствор схватился, достаточно суток, после чего работы продолжают.

Засыпка. Насыпав керамзит между направляющими рейками, его выравнивают при помощи мастерка или правила. Засыпка должна оказаться чуть ниже, чем верхний уровень маяков. Керамзит, слегка утрамбовывая, поливают «цементным молоком». Это не даст керамзиту «всплыть» во время устройства. Дают керамзитовому слою «отдых» на сутки.

Заливка. Цементно-песчаный раствор начинают заливать между соседними направляющими маяками. Поверхность выравнивают по правилу, одновременно разравнивая появившиеся лужи до полного исчезновения. Таким образом добиваются абсолютно ровной поверхности.

Маяки снимают через сутки, а получившиеся пустоты заполняют раствором. Примерно через час поверхность стяжки поливают цементной водой и затирают штукатурной теркой. В случае необходимости мелкие неровности перетирают с добавлением раствора.

Полученный пол имеет легкий вес, долговечен, огнеупорный, влагостойкий, экологически чистый, отличается хорошими звуко-, теплоизоляционными свойствами, стойкостью к грибкам и гниению.

Правда, толщина его несколько увеличивается, но для пола гаража, это все-таки не очень существенный недостаток.

Деревянный покрытие: насколько практично

Еще один вариант пола гаража – деревянный на лагах, к сожалению, недолговечный: на него воздействуют химические жидкости, шипованные шины и т. д. Однако благодаря экономичности, этот способ получил широкое распространение.

Существует несколько методов устройства полов по лагам:

- в грунт на небольшие столбики из кирпича;

- на столбики из бетона;

- на черновой бетонный пол.

Учитывая, что в гараже необходима твердая основа, которая устоит под тяжестью настила, оборудования и машины и не просядет, традиционно выбирают бетонную.

И это только одна сторона вопроса. При укладке деревянных лаг на грунт даже при наличии гидроизоляции они быстро портятся и служат не более двух сезонов. Что же касается метода «столбиков», то довольно трудно установить их одинакового уровня.

Что же касается метода «столбиков», то довольно трудно установить их одинакового уровня.

Деревянное покрытие различают на однослойные и двухслойные. При желании получить утепленный пол прибегают к двойным конструкциям, которые позволяют укладывать теплоизоляционный слой, защищенный паро- и гидроизоляцией. Однако для гаража чаще укладывают однослойный – видимо, из-за экономии.

Хорошо просушенные, обработанные антисептиком лаги укладывают с шагом в 40 см гидроизоляционный слой. Начинают с маячных лаг, размещая их с частотой в 2 м, используя при установке уровень. Фиксируют лаги дюбелями с шагом 50 см.

Уложив аналогичным образом промежуточные лаги, полученный каркас закрепляют. Доски пола крепят перпендикулярно лагам, плотно фиксируя друг к другу при помощи гвоздей или саморезов.

© 2021 prestigpol.ru

Полы коровников — АгроCтрой

Пол коровника является важным элементом в системе обеспечения комфортных условий жизни животных. Для строительства пола важно подобрать соответствующий общей концепции сооружения материал.

Полы в коровнике должны быть теплыми, сухими, ровными, удобными для очистки от навоза. Весьма важное свойство пола – его водонепроницаемость, т. к. от этого во многом зависит влажность воздуха в помещении. Влагопроницаемые полы, пропитанные мочей и фекалиями, загрязняют воздух аммиаком и сероводородом. Холодный пол является причиной маститов у коров. Поэтому при выборе материалов для устройства пола ориентируются, прежде всего, на их теплопроводность. Материал, применяемый в стойлах коров, должен иметь показатель теплоусвоения не более 12 ккал/м2/ч/град. Превышение этого показателя влечет рост расхода тепла коров, а переохлаждение организма в свою очередь сказывается на продуктивности животных. Например, перерасход тепла в 100 ккал/ч (что равняется разнице в теплопоглащении деревянных и бетонных полов) соответствует по калорийности 2 л молока.

Значительная часть пола коровника служит местом для лежания скота, поэтому полы должны обеспечивать минимальные потери тепла животными и этим способствовать созданию нормального микроклимата внутри помещения.

Полы с малым показателем теплоусвоения относятся к теплым полам. Применяются они в местах отдыха животных. Холодные полы обладают более высоким показателем теплоусвоения и применяются в местах прохода животных и проезда механизмов.

В отдельных случаях может оказаться целесообразным применение в одном и том же помещении нескольких видов полов. Например, в проездах и проходах животноводческих зданий, где происходит интенсивное движение животных, вывоз навоза и подвоз кормов, целесообразен более прочный пол, тогда как в стойлах или в станках — более мягкий и теплый.

Уровень полов должен быть выше планировочной отметки земли не менее чем на 150-200 мм, что будет исключать затекание в здание атмосферных вод.

Полы должны выполняться преимущественно из местных материалов и быть экономичными, так как их стоимость, особенно в животноводческих зданиях, составляет 10-15% полной стоимости сооружения (см. «Строительство молочной фермы: инвестиции и окупаемость«).

Требования к полам коровников и других помещений молочно-товарного комплекса

Полы в стойлах, боксах и клетках для телят должны быть сплошными, ровными, нескользкими, малотеплопроводными, стойкими против воздействия сточной жидкости и дезинфицирующих веществ и водонепроницаемыми.

Показатель теплоусвоения поверхности полов в местах отдыха животных должен быть не более: молодняка с 3-4-месячного возраста на откорме — 15 Вт/(кв.м*°С), всех остальных животных — 12 Вт/(кв.м*°С).

Наиболее полно отвечают указанным требованиям и рекомендуются СНиП по животноводческим зданиям керамзитобетонные полы монолитные или с покрытием из плит, полы с резинобитумным покрытием по подстилающему слою из керамзитобетона, полы из битумно-керамзитовых плит. Вполне удовлетворительны по технологическим требованиям деревянные дощатые полы по лагам, втопленным в глинобитную или бетонную подготовку. При содержании животных на подстилке допускаются полы с покрытием из тяжелого бетона.

В секциях для группового содержания скота, а также в навозных проходах применяют щелевые полы из железобетонных или чугунных решеток. Конфигурация планок решетчатого пола и величина просветов между ними должны обеспечивать проваливание в канал экскрементов и не вызывать повреждения конечностей животных. Планки должны иметь сплошную рабочую поверхность без скосов и закруглений. Направление элементов решеток целесообразно выбирать перпендикулярным направлению основного движения скота.

Конфигурация планок решетчатого пола и величина просветов между ними должны обеспечивать проваливание в канал экскрементов и не вызывать повреждения конечностей животных. Планки должны иметь сплошную рабочую поверхность без скосов и закруглений. Направление элементов решеток целесообразно выбирать перпендикулярным направлению основного движения скота.

К полам в навозных и кормовых проходах не предъявляются теплотехнические требования, но здесь полы должны отличаться повышенной прочностью, так как по этим проходам передвигаются животные, механизмы навозоудаления и кормораздатчики. Обычно полы в навозных и кормовых проходах — асфальтобетонные, бетонные, из кирпича на ребро или решетчатые.

Полы в доильном зале, вакуум-насосной, помещении для санобработки коров, в котельной и других производственных помещениях — асфальтобетонные, цементно-песчаные и бетонные. В лабораториях возможно устройство дощатых полов, а в молочных— из метлахской плитки.

Полы в стойлах, боксах и проходах должны быть расположены выше уровня земли не менее чем на 200 мм. Для обеспечения стока жижи пол в стойлах, боксах и навозных проходах делают с уклоном 1-2% в сторону навозных каналов. Решетчатые полы и каналы для удаления навоза механизмами проектируют без уклона.

Виды полов коровников

Бетонные и цементно-песчаные полы коровников

Бетонные и цементно-песчаные полы. Физико-механические свойства бетонного и цементно-песчаного полов близки к свойствам каменных полов. Эти полы водонепроницаемы, легко очищаются, но жесткие и холодные.

Для устройства бетонного покрытия применяют бетон марки М 300, который укладывают слоем 120-140 мм. Прочность щебня или гравия для бетона должна быть не менее 80-100 мПа. При воздействии агрессивной среды и в противопожарных целях используют бетоны на заполнителе из щебня и песка, приготовленные из известняка и других каменных материалов, не образующих искр при ударах стальными и каменными предметами (см. «Проектирование коровников: возможные проблемы и решения«). Поверхность бетонного покрытия заглаживают металлическими гладилками с применением цементного раствора марки 200. Подстилающий слой толщиной 100-160 мм — из крупно- или среднезернистого уплотненного песка, политого водой и выровненного под рейку.

Поверхность бетонного покрытия заглаживают металлическими гладилками с применением цементного раствора марки 200. Подстилающий слой толщиной 100-160 мм — из крупно- или среднезернистого уплотненного песка, политого водой и выровненного под рейку.

Покрытие цементно-песчаного пола — из цементно-песчаного раствора марки 200 со средней плотностью 1800 кг/м3, толщиной 20 мм, а при воздействии агрессивной среды — толщиной 30 мм. Подстилающий слой толщиной 100 мм из бетона марки М 100. В основание пола из некаменистых материалов вдавливают катками на глубину не менее 40 мм щебень или гравий крупностью 40-60 мм и прочностью не менее 20 мПа.

Бетонный или цементно-песчаный пол можно применять в проходах животноводческих зданий, доильных залах, помещениях для санитарной обработки коров. Цементно-песчаные полы чаще всего применяют в кормо-приготовительных, инвентарных, в местах кормления животных и других помещениях, где нет движения транспорта. На выгульных и кормовых дворах преимущественно используются, бетонные полы. При устройстве таких полов в коровниках его покрывают деревянными щитами или утепляющей подстилкой.

Бетонные и песчано-цементные полы недостаточно теплые, шероховатые, что приводит к быстрому истиранию копыт животных.

Среди главных преимуществ такого покрытия – прочность и водонепроницаемость. При этом бетон обладает высокой теплопроводностью, что является его главным недостатком. При наличии в коровнике бетонных полов в местах, предназначенных для лежания животных, кладут деревянные щиты или большое количество подстилки. Также для их утепления используют резиновые и асфальтовые покрытия.

Асфальтобетонный пол коровника

Асфальтобетонный пол выполняют из горячей жесткой или пластичной смеси битума с минеральными пылевидными заполнителями, песком, щебнем или гравием крупностью не более 20. мм. Асфальтовую смесь нагревают в котлах, постоянно перемешивая для получения однородной массы без комков. Температура асфальтобетона жесткой консистенции должна быть в начале 130-140°С и в конце уплотнения 100°С; температура литой асфальтобетонной смеси в начале укладки 160-180°С и в конце 140°С.

В зависимости от величины механических воздействий асфальтобетон укладывают слоем 25-50 мм, причем поверхность подстилающего слоя заливают жидким бетоном, а поверхность покрытия уплотняют тяжелыми катками. В местах, недоступных для уплотнения механизмами, применяют литой асфальтобетон, уплотняемый вручную» Асфальтобетонные смеси укладывают в покрытие полосами (участками) шириной не более 2 м, ограниченными рейками. Подстилающий слой толщиной 100 мм — из бетона марки М 100.

Асфальтобетонный пол прочный, нескользкий, мягкий, водонепроницаемый, легко очищается и имеет относительно небольшой коэффициент теплоусвоения.

Такой пол применяют на выгульных площадках, выгульно-кормовых дворах, открытых базах, а также в производственных помещениях с влажными производственными процессами.

В стойлах, логовах и боксах для коров асфальтобетонные полы применяют в южных районах страны или с устройством подстилающего слоя из шлака и сверху утепляют подстилкой.

Среди ценных свойств этого материала – эластичность, мягкость, водонепроницаемость, более низкая теплопроводность (в сравнении с бетоном), асфальтовые полы легко очищаются и дезинфицируются. Асфальтовое покрытие используют для реконструкции уже существующих полов из гравия, щебня, булыжника (см. «Реконструкция коровников: особенности и решения«). При столь очевидных преимуществах этого материала, асфальт для устройства пола в коровниках используется не так часто, что связано с его плохой устойчивостью к воздействию агрессивной среды животноводческих помещений (мочи, кала), что ведет к скорому образованию вмятин в напольных покрытиях.

Керамзитобетонный пол с полимерным покрытием

Для устройства пола в коровнике также может использоваться полимерное покрытие, которое, как известно, обладает стойкостью к характерным агрессивным средам (навозу, органическим кислотам), а также высокой износостойкостью. Полимерное покрытие, нанесенное на бетонное основание, позволяет сделать пол в коровнике теплым, что особенно актуально для тентовых конструкций. Также его можно использовать для упрочения бетонных основания марок от М 100 и ниже.

Также его можно использовать для упрочения бетонных основания марок от М 100 и ниже.

Керамзитобетонный пол с полимерным покрытием — выполняется из двух слоев: верхнего — прочного кислотостойкого, состоящего из смеси мономера ФА, наполнителя (молотого керамзитового песка) и отвердителя (бензосульфокислоты), и нижнего — из керамзитобетона марки 100, плотностью не более 1200 кг/м3. Вследствие незначительной толщины полимерного слоя (5 мм) теплоемкость его почти не отражается на коэффициенте теплоусвоения малотеплопроводного керамзитобетонного слоя. Полы могут быть из плит размером 500х500х60 мм.

Подстилающий слой толщиной 100 мм — из крупно- или среднезернистого песка. Во влажных грунтах рекомендуется подстилающий слой из крупнопористого (беспесчаного) бетона марки М 50 с устройством битумной гидроизоляции между керамзитобетонным и подстилающим слоями.

Теплоусвоение керамзитобетонного пола с полимерным покрытием приближается к теплоусвоению деревянных полов, но керамзитобетонный пол гигиеничнее и долговечнее их. Пол проверен в лабораториях и производственных условиях; может применяться без подстилки в стойлах, боксах, станках для животных при экспериментальном строительстве животноводческих зданий.

Белорусским научно-исследовательским институтом животноводства предложено использование полов из легких бетонов с кордо-резино-битумным покрытием. Такие полы теплые, сухие, нежесткие, устойчивы к воздействию агрессивных сред, хорошо чистятся и моются. Для них нет необходимости использовать подстилку.

Резинобитумный пол в коровнике

Резинобитумный пол применяется в помещениях и местах отдыха для крупного рогатого скота, свиней и лошадей.

Покрытие пола — из резинобитумных плит, укладываемых с помощью клеящих мастик на подстилающий слой толщиной 100 мм из бетона, аглопоритобетона, керамзита- и асфальтобетона марки не ниже М 100. В состав плит в качестве основного исходного сырья входят отходы резинотехнической промышленности, асбест и др. Размер плит 1200x600x13 мм. В зависимости от используемого технологического оборудования могут выпускаться плиты разных размеров.

Размер плит 1200x600x13 мм. В зависимости от используемого технологического оборудования могут выпускаться плиты разных размеров.

Резинобитумный пол, как показала практика эксплуатации, обладает биологической стойкостью к воздействию агрессивной среды в животноводческих помещениях. Он теплый, сухой, нескользкий и нежесткий, ровный, легко очищается от навоза. Долговечность его выше деревянного, а стоимость ниже

Деревянный дощатый пол

По показателю теплопроводности выигрывают деревянные полы. Чтобы предотвратить быстрое загнивание, материал, применяемый для полов, обрабатывают 10%-ным раствором креозотового масла, дважды покрывают смолой. Поверхность пола остругивают и покрывают свежегашеной известью, закупоривающей поры. Но такой пол отличается недолговечностью, и, как правило, после 3–4 лет эксплуатации требуется ремонт или полная замена покрытия. Это происходит из-за повышенной способности дерева впитывать влагу, при этом деревянный пол трудно поддается дезинфекции и чистке.

Дощатые полы на лагах обычной конструкции с подпольем непригодны для животноводческих зданий вследствие того, что жидкие нечистоты, проникающие в подполье, застаиваются и разлагаются в нем, кроме того, такие полы подвержены гниению, поэтому в животноводческих зданиях с дощатыми полами подполья не делают.

В этом случае настил из досок толщиной 37 мм пришивают гвоздями к осмоленным лагам, втоплепным в глинобитную подготовку толщиной 120 мм, или в подстилающий слой из бетона марки М 100, толщиной 80 мм. Лаги трапециевидного сечения толщиной 60-70 мм и шириной 100-120 мм укладывают на расстоянии 1000-1500 мм одну от другой широким распилом вниз, а промежутки между ними заполняют плотно утрамбованной глиной или бетоном.

Дощатый настил, тщательно антисептированный, укладывают на прослойку из битумной горячей мастики толщиной 2-3 мм так, чтобы он плотно прилегал к ней без воздушной прослойки.

Деревянные дощатые полы просты в устройстве, имеют низкую теплопроводность и эластичность. Основным недостатком их применения для животноводческих зданий является то, что они, подвергаясь постоянному увлажнению, загнивают. Кроме того, дощатый настил впитывает жидкие нечистоты, делается скользким и мало гигиеничен.

Основным недостатком их применения для животноводческих зданий является то, что они, подвергаясь постоянному увлажнению, загнивают. Кроме того, дощатый настил впитывает жидкие нечистоты, делается скользким и мало гигиеничен.

Дощатые полы применяют в стойлах и боксах для коров, в станках для свиней, иногда в стойлах для лошадей, групповых клетках для телят, лабораториях пунктов искусственного осеменения, а также в складских помещениях.

Решетчатые полы животноводческих зданий

Применяют сборные решетчатые полы в коровниках для откормочного скота со стойловым содержанием животных — в половине стойла, примыкающей к навозному проходу, и в самом проходе; в коровниках для молочного скота — в навозных проходах.

Сборные полы могут быть из деревянных, железобетонных, чугунных, керамических, асбестоцементных решеток, из металлического проката и пластмасс, укладываемых на кирпичные или бетонные стенки навозных каналов на одном уровне с полом. Навоз проваливается через просветы в решетках в подполье, откуда его удаляют механизмами или гидросмывом.

Деревянные решетки

Деревянные решетки — собирают из отдельных планок, укладывая их одну от другой на определенном расстоянии на обвязку. Планки антисептируют битумом, каменноугольным маслом или смесью его с антраценовым маслом. Деревянные решетки наиболее доступны и дешевы, но недолговечны, даже если антисептированы.

Железобетонные решетки

Железобетонные решетки — изготовляют из бетона марки М 400 с арматурой из горячекатаной стали периодического профиля и для защиты от действия агрессивной среды покрывают эпоксидной, полиэфирной смолой или смесью мономера ФА с эпоксидной смолой. Последнее (эпоксидно-фурановое) покрытие самое дешевое. Железобетонные решетки тоже служат относительно небольшой срок из-за их недостаточной химической стойкости.

Чугунные решетки

Чугунные решетки — лучше деревянных и железобетонных, но стоят примерно в 20 раз дороже железобетонных.

Асбестобетонные решетки

Асбестобетонные решетки состоят из бетонных решетин, облицованных с боков асбестоцементными полосками, которые воспринимают приходящиеся на решетины усилия и обеспечивают сток навоза в канал.

Изготовляют их в сборно-разборной деревянной или металлической форме, в которую на место будущих просветов устанавливают вкладыши. Между вкладышами укладывают полосы, нарезанные из отходов асбестоцементных листов. На концах полос просверливают отверстия, в которые вставляют металлические стержни диаметром 6… 8 мм. Форму заполняют бетоном с размером фракций гравия или щебня до 10 мм или цементно-песчаным раствором. Для повышения химической стойкости поверхность решетки покрывают составом с применением эпоксидных и фурановых смол. Асбестоцементные решетки отличаются легкостью, прочностью, имеют ажурный вид и экономичнее железобетонных и чугунных.

По материалам книги «Сельскохозяйственные здания и сооружения» Д.Н. Топчий и др.

Кому будет интересна эта статья?

| Владельцам хозяйств | 3 |

| Частным застройщикам | 1 |

| Строителям | 1 |

| Загружается, пожалуйста подождите | |

Легкий бетонный пол поверх фанеры | Журнал Concrete Construction

Вопрос: Строим двухэтажный комплекс кондоминиумов с бетонным перекрытием. На втором этаже для звукопоглощения между этажами используется пенобетон поверх фанеры. Отправьте нам информацию о том, какие химические вещества следует использовать для получения надлежащей смеси для легкого бетона. Поскольку в нашем районе нет подрядчиков по легкому бетону, мы собираемся укладывать бетон самостоятельно.Нам нужно знать, какой химикат использовать, в каком количестве и в каком количестве. Бетон мы будем укладывать тачками, а не качать.

Ответ: Ниже приведены некоторые компании, которые поставляют пенопласт, вспенивающее оборудование и услуги, необходимые для производства ячеистого легкого бетона:

Elastizell Corporation of America

Ящик 1462

Энн-Арбор, Мичиган 48106

Корпорация Mearl

220 Вестфилд авеню Запад

Roselle Park, Нью-Джерси 07204 Waukesha Foundry Division

Abex Corporation

1300 Линкольн-авеню

Вокеша, Висконсин 53186

Они могут предоставить конкретную техническую информацию.С этой же целью используются изоляционные легкие заполнители из перлита или вермикулита. Информацию о перлитобетоне можно получить по телефону:

Perlite Institute Inc.

45 Западная 45-я улица,

Нью-Йорк, Нью-Йорк 10036

и информацию о вермикулитовом бетоне от:

W. R. Grace & Company

Подразделение строительной продукции

62 Whittemore Avenue Cambridge, Massachusetts 02140

Ответ читателя:

Легкий бетон, изготовленный из керамзитового сланца, глины или заполнителя сланца, полученный методом вращающейся печи, также очень успешно используется в подобных операциях.Если использовать легкий бетон весом 90 фунтов на кубический фут, толщина этого бетона в 1 1/2 дюйма будет весить около 11 фунтов. Бетон весом 100 фунтов на кубический фут и толщиной 1 1/2 дюйма весит около 12,5 фунтов. При использовании керамзитобетона, глины или легкого сланцевого бетона эту работу можно выполнять без специальных подрядчиков, потому что этот пенобетон из легкого заполнителя смешивается и обрабатывается так же, как и обычный бетон. , Suite 210, Bethesda, Maryland 20014 может предоставить информацию и ответить на запросы, касающиеся использования вспученного сланца, глины или сланцевых заполнителей, произведенных в вращающихся печах, а также свойств бетонов, изготовленных из них.У Института есть члены в США, Канаде и нескольких зарубежных странах, которые могут помочь подрядчикам в этом вопросе.

Гарри К. Робинсон

Управляющий директор

Институт расширенного сланца, глины и сланца.

(PDF) Конструкционный бетон с использованием керамзитового заполнителя: обзор

Конструкционный бетон с использованием керамзитового заполнителя: обзор

Индийский журнал науки и технологий

Vol 11 (16) | Апрель 2018 | www.indjst.org

10

8. Ссылки

1. Пайам С., Ли Дж. К., Махмудк Х. М., Мохаммад А. Н..

Сравнение свойств свежего и затвердевшего бетона

с нормальным весом и легким заполнителем. Журнал

Строительная техника. 2018; 15: 252–60.

2. Коринальдези В., Морикони Г. Использование синтетических волокон в самоуплотняющихся легких заполнителях

Бетоны. Журнал

строительная инженерия. 2015; 4: 247–54.

3. Стандартные технические условия ASTM C330-05 для легких заполнителей

для конструкционного бетона. ASTM International,

West Conshohocken, PA. 2005.

4. Маркус Б., Харальд Дж., Хильде Т.К. Влияние добавок на свойства

легких заполнителей, изготовленных из глины.

Цементно-бетонные композиты. 2014. 53. С. 233–238.

Crossref.

5. ASTM C330 / 330M, Стандартные спецификации для легких заполнителей

для конструкционного бетона, ASTM International,

West Conshohocken, PA, US.2014.

6. Бонаби С.Б., Джалал Кахани Хабушан Дж.К., Кахани Р., Аббас Х.Р.

Изготовление металлической композитной пены с использованием керамических

пористых сфер. Легкий керамзитовый заполнитель методом литья

. Материалы и дизайн. 2014; 64: 310–15. Crossref.

7. Суранени П., Фу Т., Азад В.Дж., Искор О. Б., Вайс Дж. Пуццолановость

однородно измельченных легких заполнителей. Цемент и

Бетонные композиты. 2018; 1 (5): 214–8. Crossref.

8.Сергей AM, Анна Ю. Z, Галина СС. Технология производства

водостойких пористых заполнителей на основе силиката щелочного металла и не вздувающейся глины

для бетона общего назначения. Цемент

и бетонные композиты. 2015; 111: 540–4.

9. Пиоро Л.С., Пиоро Иллинойс. Производство керамзитовых агрегатов

для легкого бетона из несамовозбухающих глин.

Цементно-бетонные композиты. 2004; 26: 6392–43.

Crossref.

10.Гита С., Рамамурти К. Свойства спеченного низкокалорийного зольного заполнителя

с глинистыми связующими. Строительство

и Строительные материалы. 2011; 25: 2002–13. Crossref.

11. Керамзит. 2018 12 января. Доступно по номеру:

https://en.wikipedia.org/wiki/Expanded_clay_aggre-

gate.

12. Тот MN, Csaky IB. Роль группы стеатита в процессе вздутия живота

. Ziegel Industries. 1989; 5: 246–50.

13.Мигель С.С., Педро Д.С. Экспериментальная оценка цементных растворов

с материалом с фазовым переходом, введенным через легкий керамзитовый заполнитель

. Строительство и

Строительство. Материалы. 2014; 63: 89–96. Crossref.

14. Александра Б., Геогрей П., Ле А.Д., Дузан О., Амар Б.,

Фредерик Р., Жерри Л. Гигротермические свойства блоков

на основе экоагрегатов: экспериментальное и численное исследование

. Строительство и строительство.Материалы. 2016;

125: 279–89. Crossref.

15. Александр М.Г., Миндесс С. Заполнители в бетоне.

Тейлор и Фрэнсис, 270 Мэдисон авеню, Нью-Йорк. 2005.

с.1–448.

16. Cui HZ, Lo TY, Memon SA, Xu W. Влияние легких заполнителей

на механические свойства и хрупкость бетона на легких заполнителях

. Констр. Строить. Матер. 2012;

35: 149–58. Crossref.

17. Чжан М.Х., Гьорв Э., Микроструктура межфазной зоны

между легким заполнителем и цементным тестом.Цемент

и бетонные исследования. 1990; 20 (4): 610–8. Crossref.

18. Arizon O, Kilinc K, Karasu B, Kaya G, Arslan G, Tuncan A,

Tuncan M, Kivrak S, Korkut M, Kivrak S. A Предварительные

исследования свойств легкого керамзита

агрегат. Журнал Австралийского керамического общества. 2008;

44 (1): 23–30.

19. Real S, Gomes MG, Rodrigues AM, Bogas JA. Вклад

конструкционного бетона из легкого заполнителя в снижение эффекта тепловых мостов в зданиях.Строительство

и Строительные материалы. 2016; 121: 460–70. Crossref.

20. Губертова Б., Хела Р. Прочность легкого вспененного бетона на глиняном заполнителе

. Разработка процедур. 2013;

65: 2–6. Crossref.

21. Chiou K, Wang CC, Lin Y. Легкий агрегат

получен из осадка сточных вод и сожженной золы. Управление отходами.

2006; 26 (12): 1453–61. Crossref. PMid: 16431096.

22. Легкий заполнитель для бетона, раствора и раствора

— Часть 1: Легкие заполнители для бетона, раствора.

2002 Май. Доступно по адресу: https://shop.bsigroup.com/Prod

uctDetail /? Pid = 0000000000301187942002.

23. Свами Р.Н., Ламберт Г.Х. Микроструктура агрегатов Lytag TM

. Международный журнал цементных композитов

и легких бетонов. 1981; 3 (4): 273–85. Crossref.

24. Уильям Д.А., Грегор Дж. Г., Клаус П. Термомеханическое испытание на месте

геополимерных бетонов из золы, изготовленных из кварца

и керамзитовых заполнителей.Цемент и бетон

исследования. 2016; 80: 33–43. Crossref.

25. Богас Дж. А., Брито Дж. Д., Кабасо Дж. Долгосрочное поведение бетона

, изготовленного из переработанного легкого керамзитобетона. Строительные и строительные материалы.

2014; 65: 470–9. Crossref.

26. Аслама М., Шааг П., Ализаде Н.М., Джумаата М.З.

Производство высокопрочного легкого заполнителя кон-

крит с использованием смешанных крупнозернистых легких заполнителей.Журнал

строительной техники. 2017; 13: 53–62.

27. Сергей А.М., Александр ГЦ, Галина С.С., Роман В.Д. Некоторые аспекты

разработки и применения силикатного вспененного заполнителя

в легких бетонных конструкциях.

Разработка процедур. 2016; 153: 599–603. Crossref.

Поведение легкого керамзитобетона при воздействии высоких температур

Авторов: Ленка Боднарова, Рудольф Хела, Михаила Губертова, Ивета Новакова

Аннотация:

Эта статья посвящена вопросам поведения легкий керамзитобетон, подверженный воздействию высоких температура.Легкие заполнители из керамзита бывают производится обжигом сырьевого материала до температуры 1050 ° С. Легкие заполнители обладают подходящими объемными свойствами. стабильность при воздействии температур до 1050 ° C, что может указывают на их пригодность для строительства с повышенным риском огня. Образцы для испытаний подвергали нагреванию с использованием стандартного кривая температура-время ISO 834. Отрицательные изменения в результате механические свойства, такие как прочность на сжатие, прочность на разрыв, и прочность на изгиб были оценены.Также визуальная оценка образец был выполнен. На образце, подвергнутом чрезмерному нагреванию, может наблюдаться взрывное растрескивание из-за испарения значительное количество неограниченной воды из внутренней структуры бетон.

Ключевые слова:

Идентификатор цифрового объекта (DOI): doi.org/10.5281/zenodo.1096883

Процедуры APA BibTeX Чикаго EndNote Гарвард JSON ГНД РИС XML ISO 690 PDF Загрузок 3182Каталожные номера:

[1] Техническое руководство Лиапор, Ляс Винтов ЛСМ, 2014.

[2] Г. Х. А. ван дер Хейден, R.M.W. ван Бийнен, Л. Пел, Х. П. Хуининк, «Перенос влаги в нагретом бетоне, как было исследовано методом ЯМР, и его последствия для отслаивания пожара », в« Исследования цемента и бетона », т. 37, вып. 6, 2007, стр 894-901.

[3] И. Хагер, «Поведение цементного бетона при высокой температуре», в Вестник Польской академии наук: Технические науки, т. 61, вып. 1, 2013.

[4] А. Дюфка, Ф. Хестл, «Определение степени деградации в огневых повреждениях. Ж / б конструкции », Труды и монографии в сб. Инженерные науки о воде и Земле, 6-я Международная конференция по Механика разрушения бетона и бетонных конструкций, разрушение механика бетона и бетонных конструкций, Вып.1-3, с. 1767- 1771, 2007.

[5] М. Цаймл, Р. Лакнер, Д. Лейтнер, Дж. Эберхардштайнер, «Идентификация остаточных газотранспортных свойств бетона, подвергнутого высоким температуры, “в Cement and Concrete Research, vol. 38 (5), 2008, стр. 699-716.

[6] П. Рейтерман, М. Кепперт, О. Холкапек, З. Кадлецова, К. Колар, «Проницаемость бетонного поверхностного слоя», В сб. 50-го ежегодного Конференция по экспериментальному анализу напряжений, Табор, Чешская Республика, 2012, с. 361-368.

[7] Павус, «Протокол о классификации огнестойкости No.ПК2-03-10- 004-C-0 Несущие потолки и кровли с функцией пожаротушения EN 13501-2 + A1: 2010 », Прага, 2010 г.

[8] EN 1365-2 Испытания на огнестойкость несущих элементов — Часть 2: Полы и крыши.

[9] EN 12350-6 Испытание свежего бетона — Часть 6: Плотность.

[10] EN 12350-2 Испытание свежего бетона — Часть 2: Испытание на оседание.

[11] EN 12390-7 Испытание затвердевшего бетона. Часть 7: Плотность затвердевшего бетона. конкретный.

[12] EN 12390-3 Испытание затвердевшего бетона — Часть 3: Прочность на сжатие образцов для испытаний.

[13] EN 12390-5 Испытание затвердевшего бетона — Часть 5: Прочность на изгиб образцы для испытаний.

[14] EN 1991-1-2 Еврокод 1: Воздействие на конструкции — Часть 1-2: Общие положения действия — Воздействие на конструкции, подвергшиеся возгоранию.

Стивен Дж. Хайд: отец индустрии легкого бетона

Из Concrete International , август 2009 г., страницы 35-38. Воспроизведено с разрешения Американского института бетона (www.concrete.org).

Стивен Дж.Хайд: отец индустрии легкого бетона

Из остатков кирпичной кучи был разработан легкий заполнитель

T.W. Бремнер и Джон Райс

Строители давно осознали важность снижения плотности бетона при сохранении его долговечности и прочности. Римляне использовали природные отложения везикулярных агрегатов, таких как пемза и шлак, в качестве предпочтительных агрегатов для своих структур — даже когда песок нормальной плотности и речной гравий были легко доступны.Примеры, которые все еще существуют сегодня, включают пирсы в порту Коза, построенные на западном побережье Италии вскоре после 273 г. до н.э., –1 и купол Пантеона диаметром 50 м (164 фута), построенный в 128 г. н.э. Адрианом. В Пантеоне внутреннюю изменчивость естественных везикулярных агрегатов удалось обойти путем ручной сортировки их по плотности, что позволило уменьшить плотность бетона по мере увеличения высоты купола и уменьшения напряжений. 2

Однако изменчивость природных отложений вулканических агрегатов оставалась проблемой почти 2000 лет, пока ее не решил Стивен Дж.Хайд (рис. 1), родившийся в Америке сын ирландских иммигрантов из Типпарари. Его родители, Патрик Джозеф Хайд и его жена Бриджит, приехали в Нью-Йорк со своей молодой семьей, имея письмо из Ирландии, в котором говорилось, что у Патрика «верительные грамоты», что, несомненно, способствовало его делу, поскольку он с готовностью нашел работу в правительстве в качестве подрядчика. Инженер-строитель ремонтирует здания и мосты на Западе. 3 Стивен Хайд родился в 1861 году в Кеокеке, штат Айова, и с детства работал со своим отцом в Канзас-Сити, штат Миссури.После нескольких лет, проведенных в Сан-Франциско, штат Калифорния, Хайд вернулся домой, где стал хорошо известен как производитель кирпича и строительный подрядчик, построив такие впечатляющие кирпичные здания, как здание Миссури на выставке в Чикаго и Академия Лоретты. 4

Рис.1: Изобретатель

Производство кирпича

Изготовление кирпича с использованием ульевиков того времени было довольно неэффективным процессом, так как температура внутри печи сильно варьировалась. После того, как определенная загрузка была «сожжена», продукт пришлось отсортировать вручную.«Обожженные» кирпичи подходили для наружного применения из-за их устойчивости к проникновению дождя, а также к воздействию замерзания и оттаивания. «Лососевые» кирпичи (так называемые из-за розового цвета) не обжигались полностью, но подходили для внутреннего использования.

Третья категория, «вздутия живота», была выбракована и представляла собой значительные финансовые потери для производителя. Это были кирпичи, расположенные рядом с источником тепла в печи, которые нагревались слишком быстро, чтобы выделяющиеся в глине газы могли рассеяться, и, таким образом, расширились более чем на треть от своего первоначального размера.Кирпичи, изготовленные из определенных отложений глины, сохраняли эту растянутую форму при охлаждении, в результате чего образовывалась везикулярная внутренняя структура с по существу несвязанными пустотами, окруженными твердой, непроницаемой керамической матрицей.

Стивен Хайд обладал изобретательным и находчивым умом. Он видел ценность в измельчении отбракованной сваи до нужного размера и включении ее в бетонную смесь. Он считал, что это может обеспечить последовательный способ производства легкого бетона, обладающего значительной прочностью и долговечностью. В письме своему племяннику Джорджу от 7 октября 1914 года он рассказал, как «сжег» некоторые материалы на заводе Ocean Shore Iron Works в Сан-Франциско.Он особо отметил, что «некоторые материалы настолько легкие, что плавают в воде». Он также упомянул, что в его конечном продукте не было слабых мест. Вместе с письмом он прислал образцы подготовленного им материала.

Производство заполнителя

Хайд был настолько уверен в достоинствах своего нового материала, что нанял патентного поверенного 29 января 1914 года. Патент США № 1,255,878 был впоследствии выдан на имя Хейда 18 февраля 1918 года. 5 Патент охватывал глинистый материал и специально упоминается «специальная глина, сланец и сланцевая порода», подразумевая, что не весь глинистый материал подходит, и что продукт необходимо нагреть до температуры 1220 ° C (2228 ° F) в течение примерно 2 часов.В тексте патента Хайд заявил: «Мое изобретение относится к производству кирпича, плитки, терракоты и подобных формованных изделий». 6 После возвращения из Сан-Франциско в Канзас-Сити, Хайд взял на себя ответственность за компанию Flannigan-Zeller Brick Company, где у него был доступ к обжиговым печам для кирпича, а также доступ к отходам процесса производства кирпича (вздутие) для измельчения до подходящего размера. для исследования бетона низкой плотности.

В разговоре с Уорреном Алленом помощник Хейда Лу Харрис объяснил, как они экспериментировали с глиняными шарами, которые помещались в различные места в печи для обжига кирпича.Их цель состояла в том, чтобы определить правильный температурно-временной режим для достижения свойств заполнителей, которые можно было бы использовать в бетонной смеси для получения оптимальных свойств в бетоне. В 1917 году его испытания показали, что вращающуюся печь можно использовать для экономичного производства вспученного сланца, глины и сланца в больших количествах со свойствами, идентичными тем, которые производятся сегодня. 5

Суда-производители

Способность Хайда эффективно производить большие объемы бетона Concrete International / август 2009 37 легкого заполнителя, идеально подходящего для изготовления высокопрочного, долговечного и малопроницаемого бетона, была своевременной, так как в морской судоходной отрасли она была решена срочно, вызванной войной на подводных лодках. Первой мировой войны.В качестве строительного материала для лодок портландцементный бетон, вероятно, появился в 1848 году, когда Жан-Луи Ламбо построил весельную лодку для использования в пруду в своем имении в Миравале, Франция. 7 Лодка имела толщину корпуса от 30 до 40 мм (от 1,2 до 1,5 дюйма), длину 3,6 м (11,8 фута) и ширину 1,35 м (4,4 фута). Помимо дыры в дне, из-за которой он затонул, он был найден в хорошем состоянии примерно 100 лет спустя, когда его выкопали из грязи и выставили на бетонной конференции в Париже.Первое океанское бетонное судно было построено в 1917 году. Имея водоизмещение 400 тонн (440 тонн) и длину 26 м (85 футов), норвежское судно Namsenfjord продемонстрировало морским проектировщикам возможности и ограничения использования бетона нормального веса. как материал. 8

Хотя везикулярные вулканические агрегаты были опробованы и были обнаружены способные снизить собственный вес судов до приемлемых уровней, внутренняя изменчивость отложений агрегатов была такова, что требуемая высокая прочность не могла быть достигнута на постоянной основе.Хайд был патриотом, и, осознавая, что его продукт, который вскоре будет запатентован, может помочь в военных действиях, он бесплатно предложил его правительству на время войны при условии, что Хайдит, имя данный ему легкий агрегатный продукт был изготовлен государством, а не независимым подрядчиком. 9

Его предложение было сделано в письме от 18 февраля 1918 г. директору Департамента бетонного судостроения У.S. Emergency Fleet Corporation, Вашингтон, округ Колумбия. Ответ был предоставлен 6 марта в письме, подписанном Р.Г.Дж. Парик в качестве главного инженера и подписан К.В.Б. (Карл В. Бойнтон). В письме выражался интерес к «обожженной глине в качестве заполнителя бетона при строительстве лодки» и предполагалось, что этот материал может быть развит до такой степени, что он придаст нам требуемую прочность и в то же время существенно снизит вес бетона. . » Последующие испытания подтвердили, что хайдит можно использовать для производства бетона 28 МПа (4000 фунтов на квадратный дюйм) с плотностью 1697 кг / м3 (106 фунтов / фут3).

Учитывая опыт Хейда в производстве высококачественного легкого заполнителя с использованием вращающейся печи, было удивительно, что первое судно, построенное Департаментом аварийного судостроения, было построено с использованием заполнителя из гораздо менее эффективных сушильных камер для ульев с пониженной тягой в Бирмингеме, штат Алабама. Было произведено достаточно материала для подачи бетона для 272-тонного (300-тонного) Atlantis , спущенного на воду в декабре 1918 года. Вторым бетонным кораблем был Selma , длиной 132 м (434 фута) и шириной 13 м. (43 фута) и полной грузовой осадкой 8 м (26 футов).Корпус корабля имел толщину 127 мм (5 дюймов) по днищу и 100 мм (4 дюйма) по бортам. Покрытие над арматурой составляло всего около 16 мм (5/8 дюйма). Агрегаты, использованные для создания Selma , были изготовлены компанией Atlas Cement Company в Ганнибале, штат Миссури, с использованием метода вращающейся печи. В общей сложности 6670 тонн (7350 тонн) расширенных заполнителей было отправлено компании Fred T. Ley, оператору государственной верфи в г. Мобил, штат Алабама.

Хорошие характеристики легкого заполнителя, производимого в вращающейся печи, при использовании его для строительства судов из бетона, не были упущены из виду государственным служащим Карлом Бойнтоном, который приступил к оформлению патента на то, что, по сути, было охвачено патентом Хейда.Это особенно удивительно, потому что Бойнтон сказал Аппо, одному из партнеров Хейда в компании Haydite, что «этот процесс … полностью выходил за рамки его знаний о сжигании материалов и процессах горения». 7 мая 1928 года в Апелляционном суде округа Колумбия было вынесено решение о том, что суд «убежден, что Бойнтон получил свои знания об изобретении от Хейда и что Хайд имеет право на получение приоритета». Ключевым доказательством по делу было письмо, которое Хайд написал своему племяннику Джорджу.Ходатайство о повторном слушании было отклонено 1 июня 1928 года. К сожалению, эта победа пришла примерно через 16 дней после смерти Хейда, когда он ехал по железной дороге из Монреаля в Канзас-Сити.

Реликвии

Корабль Atlantis лежит в обломках у Кристал-Бич на южной оконечности Кейп-Мей, штат Нью-Джерси. Один из авторов посетил место крушения около 1980 года и обнаружил, что бетон очень низкого качества. Модель Selma была затоплена несколько десятилетий назад у побережья Галвестона, штат Техас. Один из авторов посетил Selma в 1985 году и заметил, что бетон в целом был в отличном состоянии, а отпечаток опалубки все еще был хорошо виден — даже на уровне ватерлинии.Как и в случае с бетонными кораблями времен Второй мировой войны, главная палуба показывает бедствие, в основном из-за неправильной практики бетонирования. Тем не менее, бетон был в целом в хорошем состоянии и показывает, чего можно ожидать от бетона, изготовленного с использованием легкого заполнителя, произведенного в вращающейся печи.

Производство наследства

Исследования Хейда, начатые примерно в 1897 году, позволили к 1917 году установить основные параметры производства заполнителей, которые привели к созданию современной индустрии легкого бетона. Температурный режим и степень расширения агрегатов не меняются на протяжении многих лет.Для современных дизайнеров большое преимущество заключается в том, что они могут с уверенностью оглядываться назад на девять десятилетий хорошей работы с этим практически неизменным продуктом, изобретенным и введенным в коммерческое производство Стивеном Хейдом. Другими словами, Хайд сделал это правильно с первого раза, когда его продукт был зарегистрирован под названием «Хайдит».

Хотя Хайд был успешным строительным подрядчиком и финансистом, который был директором Bankers ’Trust Company, не было обнаружено никаких данных о том, что он получил большую прибыль от своих трех десятилетий исследований — даже несмотря на то, что он фактически в одиночку разрабатывал промышленность легкого бетона.Однако в записях того времени он описывается как предприимчивый и целеустремленный бизнесмен, «внесший значительный вклад в архитектурное украшение города и во время трудовых неурядиц занявший позицию, которая принесла ему непреходящую благодарность профсоюзов. ” 4

ПатентХейда оставался в силе и после его смерти. После его смерти патент и права на производство перешли к его вдове Китти Хайд (ранее Кэтрин М. МакФаррелли). Когда Китти состарилась и стала психически немощной, права перешли к ее компаньону Уильяму Р.Стэнли, финансист. Перед своей смертью в разгар депрессии Стэнли продал патентные права другим. Хотя патент оставался в силе до 1947 года, родственники Стивена Хейда ничего от него не получили — факт, который до сих пор беспокоит большую семью. 10

Список литературы

1. Бремнер, Т.В., и Холм, Т.А., «Легкие бетоны с высокими эксплуатационными характеристиками», Материалы второго Международного симпозиума CANMET / ACI по достижениям в технологии бетона, SP-154, V.М. Малхотра, редактор, Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1995, стр. 1-80.

2. Bremner, T.W .; Holm, T.A .; и Степанова В.Ф. «Легкий бетон — проверенный тысячелетиями материал», Труды о достижениях цемента и бетона, С.Л. Сакар и М.В. Груцек, редакторы, Университет Нью-Гэмпшира, Дарем, Нью-Хэмпшир, 1994, стр. 37-51.

3. Уитни, К. В., Канзас-Сити, штат Миссури: его история и люди, 1800–1908, т. 3, 1908, стр. 134–135.

4. Kansas City Architect and Builder, V. 20, No.11, ноябрь 1905 г., стр. 12.

5. Хайд против Бринтона, 26F.2d 987 (округ Колумбия, 1928 г.).

6. Патент США № 1,255,878 (выдан 12 февраля 1918 г.).

7. Фишер C.W., «Лодка Ламбо — личное открытие», Concrete, ноябрь 1967 г., стр. 380–382.

8. Bremner, T.W .; Holm, T.A .; и Морган, Р.Д., «Бетонные суда — извлеченные уроки», Труды Третьей Международной конференции CANMET / ACI по бетону в морской среде, SP-163, V.M. Малхотра, изд., Американский институт бетона, Фармингтон-Хиллз, Мичиган, 1996 г., стр.151-170.

9. Канзас-Сити Стар, 11 июня 1928 года.

10. Разговор с Джоном Хейдом из Канзас-Сити, штат Миссури, потомком брата Стивена Дж. Хейда.

T.W. Бремнер, FACI, FCSCE, является почетным профессором и профессором гражданского строительства Университета Нью-Брансуика, Нью-Брансуик, Канада. Он бывший президент Атлантического отделения ACI. Он получил премию ACI Cedric Wilson Award в 1988 году и премию ACI Construction Practice в 1989 году, а также бывший председатель комитетов ACI 122, Тепловые свойства и характеристики бетонных и каменных систем, и 213, Легкий заполнитель и бетон.

Член ACI Джон Райс является президентом Института расширенных сланцев, глины и сланца, Солт-Лейк-Сити, Юта. В его состав входят Консультативный комитет Правления ACI по устойчивому развитию и Комитеты ACI 211 по дозированию бетонных смесей; 301, Технические условия на бетон; 302, Устройство бетонных полов; и 308, Отверждение бетона.

продуктов | Clinka | Экологичные материалы для умных зданий

Продукция Clinka основана на небольших «клинкерных» шариках из легкого керамзита (прибл.2 мм — диаметр 20 мм). Эти шары либо приклеиваются к различным легким бетонным и каменным элементам, либо используются в качестве изоляционного наполнителя под плиту или материала для зеленой кровли. Они являются отличным выбором с точки зрения защиты окружающей среды как с точки зрения температуры, так и с точки зрения выбросов углерода в течение жизненного цикла.

ClinkaBLOK

ClinkaBLOK — это простая и экономичная альтернатива кладки или полное системное решение . Испытанный европейский строительный материал — блоки из керамзитового керамзита уже более 50 лет используются во многих европейских странах и являются эталоном для экологически чистых и здоровых зданий в Скандинавии.

В этом элегантном и энергоэффективном здании в Неэриме, штат Виктория, для многих внешних стен был использован материал ClinkaBLOK.ClinkaBLOK — это натуральный продукт с нейтральным pH, состоящий из керамзитовой глины, цемента и воды. Намного менее хрупкий, чем другие легкие блоки, глиняная кладка или бетонные блоки; их легко разрезать и обрабатывать на месте, они укладываются в стандартную кирпичную кладку с использованием изоляционного раствора, поставляемого Clinka, или, альтернативно, с обычным раствором, смешанным в соотношении 1: 4 (цемент: песок).

ClinkaFILL

Загрузите руководство по продукту ClinkaFILL [pdf] .

ClinkaFILL — это рассыпчатый и размерный легкий керамзитовый заполнитель, который находит множество применений в:

- Энергоэффективное и экологичное строительство

- Изоляция под перекрытием

- Легкий бетонный заполнитель

- Строительство зеленой крыши

В геотехнических приложениях легкий керамзит может быть решением для стабилизации мягких грунтов, а также вокруг каналов, туннелей, вокзалов, парковок и т. Д.Помимо легкости, он также обеспечивает стабильность и идеальные условия дренажа для проекта.

ClinkaPANEL

Загрузите руководство по продукту ClinkaPANEL [pdf] .

ClinkaPANELS — это железобетонных панелей перекрытия с использованием легкого керамзитового заполнителя «клинка». ClinkaPANEL имеет те же свойства материала, что и продукция ClinkaBLOK.

ClinkaPANEL сочетает в себе превосходные свойства в отношении долговечности, тепло- и звукоизоляции и огнестойкости (REI 90 для всех толщин) с хорошей несущей способностью и простой и быстрой установкой.ClinkaPANEL поставляется в виде элементов шириной 600 мм и длиной до 8,08 м. Варианты толщины 150 мм, 200 мм и 250 мм.

Ядром ClinkaPANEL является литой пористый бетон из легкого заполнителя Clinka с размерами фракций диаметром 4-10 мм — с интегрированным слоем более мелкой массы 2-4 мм бетона Clinka под ним. ClinkaPANEL 250 также имеет этот плотный материал на верхней части панели.

Приложения включают:

- Полы

- Крыши

- Террасы и балконы

- Контексты больших зданий

Для получения дополнительной информации загрузите The Clinka Book [pdf] или свяжитесь с нами.

Leca — Легкий керамзит

Легкий керамзит (Leca) выдержал испытание временем в производстве стеновых панелей Acotec. Leca заменила древесную стружку в качестве сырья для бетона в первые годы деятельности Acotec в конце 1980-х годов. С тех пор эта экономичная технология перегородок успешно проникла на азиатские строительные рынки.

Истоки Acotec, Advanced Construction Technology, восходят к результатам лабораторных испытаний, проведенных финским техническим студентом Петтери Лайтиненом в 1990–1991 годах.В то время Лайтинен заканчивал магистерскую диссертацию на техническом факультете Университета Оулу, где по контракту с Acotec Ltd.

разработал новый рецепт легкого бетона. -нагрузочные несущие перегородки. Первая линия Acotec уже была доставлена в Сингапур в 1987 году от имени предшественника Acotec с использованием древесно-стружечного бетона в качестве материала.

Петтери Лайтинен, директор по продажам Elematic, разработал рецепт легкого бетона для Acotec в начале 90-х годов.

«Перегородки из легкого бетона были нацелены на развивающиеся рынки, где быстро росла потребность в недорогих и рентабельных строительных технологиях. Однако древесно-стружечный бетон не отвечал рыночным требованиям», — отмечает Петтери Лайтинен, который сейчас работает по адресу директор по продажам компании Elematic о ранних этапах производства Acotec. Компания Elematic приобрела бизнес-подразделение Acotec в 2001 году.

На основании исследований Лайтинена и в связи с этими потребностями клиентов бетон был заменен более качественным и легким сырьем.

«Легкий керамзит Leca значительно повысил качество стены», — поясняет Лайтинен.

Leca состоит из мелких, легких, вспученных частиц обожженной глины. Тысячи небольших заполненных воздухом полостей придают Leca прочность и теплоизоляционные свойства.

«С Leca также стало возможным избавиться от добавок и химических процессов, используемых с древесно-стружечным бетоном. Весь производственный процесс стал более простым и экономичным.»

Успешный дизайн линии

Наряду с новым бетонным материалом линия Acotec была переработана в соответствии с новыми требованиями. Высокий уровень автоматизации, удобство использования и небольшие масштабы были среди приоритетов в процессе планирования, который происходил вокруг На рубеже десятилетий

«Процесс проектирования линии удался», — говорит технический консультант Elematic Хейкки Миккола . Миккола и его команда разработали современную производственную линию в конце 1980-х годов.За десятилетия он был установлен примерно в 60 местах с очень небольшими изменениями. Миккола начал работать в Acotec Ltd в 1989 году и продолжил работу в Elematic с 2001 года. Он принимал участие во всех установках и развертывании линий.

«Линия компактна и, следовательно, ее легко установить в существующее оборудование. Высокий уровень автоматизации обеспечивает хорошее и постоянное качество и позволяет выполнять производство с небольшим количеством рабочих», — объясняет Миккола о свойствах линии. которые хорошо выдержали испытание временем.

Завоевание азиатского рынка

Официальное начало современной технологии Acotec началось в 1991 году, когда первая линия была продана финскому поставщику бетона Rakennusbetoni ja Elementti Oy . Начали производить легкие ненесущие перегородки под собственной торговой маркой ACO. Затем Петтери Лайтинен последовал за технологией в Rakennusbetoni, где продолжил развивать использование стен Acotec, а также продвигать новые и инновационные легкие ненесущие перегородки, сочетающие высокое качество и экономическую эффективность.

Хейкки Миккола установил панели Acotec в 90-е годы

Следующая линия Acotec была вскоре продана в Малайзию, где компания PJDMALTA начала производство стеновых панелей Acotec в 1994 году. Малайзия, а затем Филиппины, Корея, Тайвань и Китай в течение следующих нескольких годы с тех пор стали важными областями развития технологии. Строительный бум в Азии в 1990-х годах сыграл важную роль в развитии технологий.

«Традиция кирпичного строительства в азиатских странах благоприятствует легкому бетону.По сравнению с кирпичом, стены Acotec намного предпочтительнее с точки зрения скорости монтажа, рентабельности, качества и надежности поставок », — поясняет Лайтинен.« Линия также может использоваться со стандартным бетоном, что важно в Азии. . »

Полное обслуживание окупается

По словам Петтери Лайтинена, полное обслуживание было ключом к успеху технологии.

«Не стоит продавать только линию и стены, а целую услугу, включая обучение местных рабочих. пользоваться линией и правильно устанавливать стены.Это был важный урок, который нужно усвоить в первые годы », — говорит Лайтинен.