Базальтовый утеплитель, технические характеристики, достоинства и недостатки/okv21.ru

Здесь мы расскажем вам о характеристиках и свойствах базальтового утеплителя.

Базальтовые утеплители не редко применяются для утепления различных конструкций и домов. Снижает потери тепла, утепляют полы, кровлю, ограждающие конструкции, улучшает микроклимат в помещении. Утеплитель легко монтируется, сравнительно низкая цена, не боится огня. Считается чистейшим в плане экологии, не токсичный и безвредный материал для окружающей среды.

Базальтовый утеплитель или базальтовая вата не только прочная, но абсолютно безопасна для человека и природы, поэтому превосходит по этим характеристикам все остальные типы утеплителей. Базальтовая вата экологически чистая, легче монтируется, режется и дольше служит, чем минеральная вата, сделанная из шлаков металлургического производства.

Процесс производства каменной ваты разнообразен, а так же технические характеристики и области применения.

Чтобы волокна были упругими и прочными в них добавляют специальный формальдегид для связывания. После пропитки, базальтовую вату нагревают и пропускают через пресс несколько раз.

Воздушная структура утеплителя имеет огромное количество прослоек воздуха между волокнами базальтовой ваты, поэтому коэффициент теплопроводности будет очень низким.

Базальтовые волокна не раздражают кожу в отличие от волокон стекловаты. В строительстве используют огромное количество каменной ваты различной плотности, технические характеристики, прочности и длительности срока эксплуатации.

Утеплитель не впитывает воду, не намокает и прекрасно переносит высокие температуры, поэтому теплоизоляционные свойства остаются прежними. Для утепления влажного помещения, например, бань и саун нужно брать базальтовый утеплитель. Имеет волокнистую структуру, не зависимо от плотности прекрасно пропускает пар, не задерживая его в себе.

Базальтовый утеплитель не горит, способен противостоять открытому огню и не загораться. Максимальная температура нагрева 1000 градусов. Материал очень долгое время выдерживает воздействие огня, не дымит и не плавится. Плиты держат свою форму зачёт жесткости волокон, что позволят им противостоять высокой температуре и огню. Поэтому базальтовые плиты используют для помещений с высокой температурой.

Материал имеет высокую плотность и прочность благодаря волокнам базальта, поэтому она может выдержать большие нагрузки, что гарантирует долгую службу, не деформируясь за время ее эксплуатации.

Базальтовый утеплитель имеет хорошую звукоизоляцию. Благодаря слоистой структуре плита поглощает звук из окружающей среды. Плотность базальтового утеплителя для поглощения звука должна быть от 50 до 80 кг/м3, а стандартная толщина должна быть 50 мм.

Главным параметром утеплителя является плотность, которая дает низкий коэффициент теплопроводности. Этот параметр показывает, как слабо материал проводит тепло. При выборе базальтовой ваты обращайте внимание на плотность и толщину материала.

Утеплитель не привлекателен для грызунов и плесени, благодаря составу в который не входит известняк. Из-за отсутствия извести утеплитель устойчив к агрессивному химическому воздействию.

Базальтовый утеплитель используется во всех строительных конструкциях. Им можно изолировать перегородки, перекрытия, стены, кровлю любой формы.

Базальтовый утеплитель применяется:- “Мокрые” фасады, фасады навесного вентилируемого типа

- Стены сэндвич панелей

- Трубопроводы различного типа, температура которых может составлять от -120 градусов до +1000градусов Цельсия

- Защита от огня пожарные вентиляции и строительные конструкции

- Помещения с сильной влажностью, бани и сауны.

Имеются минусы у Базальтового утеплителя:

- Высокая цена материала;

- Соединения отдельных элементов утеплителя, швы которые делают слой недостаточно герметичным;

- Базальтовая пыль, при монтаже нужно использовать респиратор. Для устранения пыли поверхность утеплителя покрывают слоем гидроизоляционной мембраны;

- Хорошая способность пропускать пар, например, при утеплении цокольного этажа лучше использовать пенополистирол;

Плюсы использования данного материала:

- Низкая теплопроводность;

- устойчивость к влаге;

- паропроницаемость;

- шумопоглощение;

- пожаростойкость;

- устойчивость к воздействию биологической и химической сред;

- экологичность;

- продолжительность срока службы.

Каждое из этих свойств делает утеплитель практически универсальным, а главное — практичным и безопасным.

Купить Базальтовые утеплители в Чебоксарах Вы можете у нас в офисе или на сайте.

Перейдите в раздел «Базальтовые утеплители» и выберите наиболее подходящий для Вас утеплитель. А если у Вас возникают сложности с выбором материала, то позвоните нам по телефону 8 (8352) 22-06-11 и наш специалист проконсультирует Вас и подберет наиболее лучший вариант утеплителя.

Также мы сделаем расчет расхода материалов и скажем сколько материала нужно будет купить для утепления вашего помещения.

BASWOOL — базальтовый утеплитель, цена, описание утеплителя

Завод теплоизоляционных материалов «BASWOOL» находится в г. Благовещенск Республики Башкортостан.

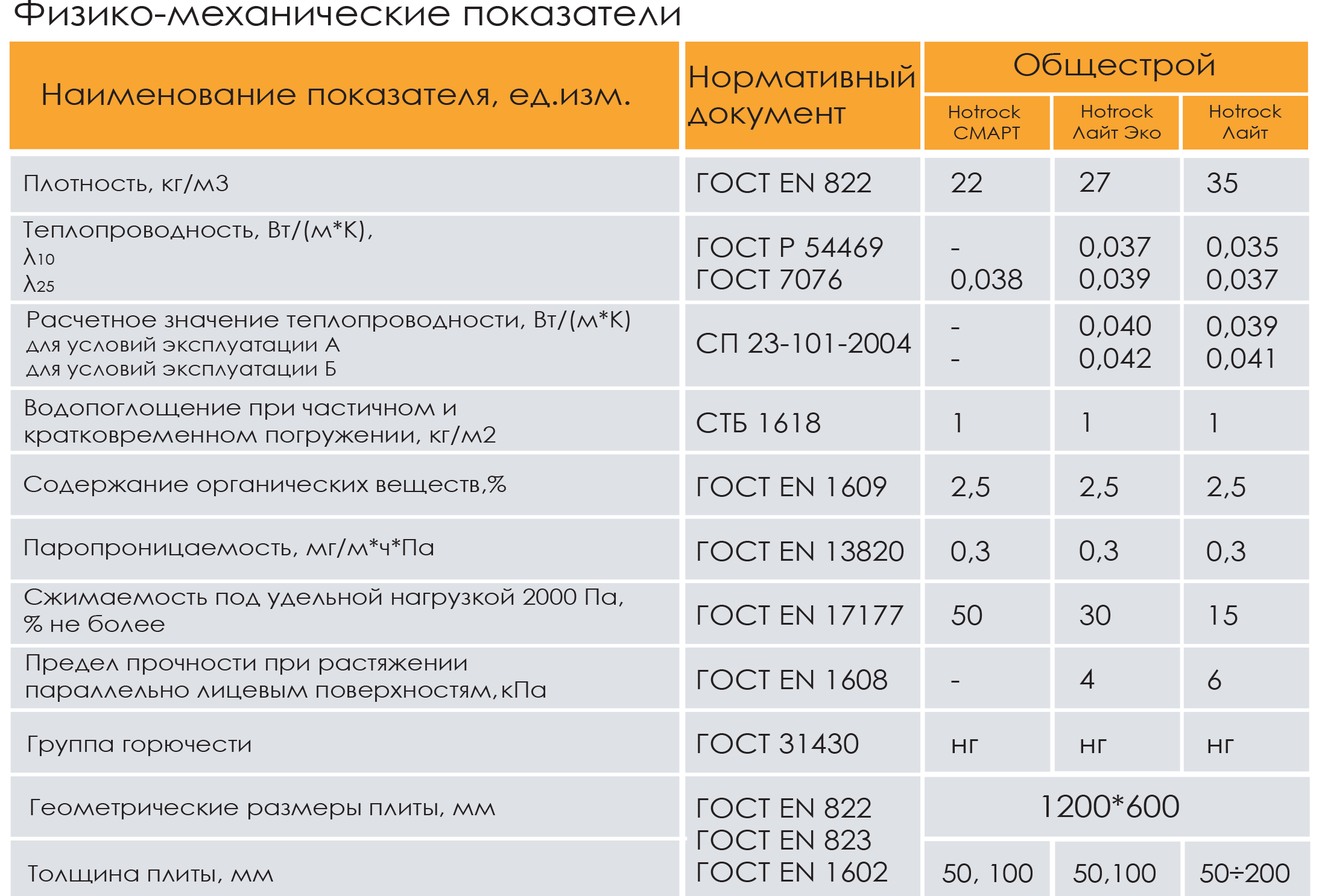

На сегодняшний день завод выпускает полную линейку теплоизоляционных изделий из сырья базальтовой группы, используемых в общестроительных работах. Завод представляет собой суперсовременное, автоматизированное производство. Производственная линия позволяет выпускать утеплитель базальтовый (вата) плотностью 30 — 190 кг/м3, стандартные размеры плиты 1200х600мм, толщина от 50 до 200мм.

Современное производство дает возможность производить вату превосходного качества по демократичной цене и разной плотности.

BASWOOL ЛАЙТ – легкая вата из базальта плотностью 30-45 кг/м3.

Применяется в гражданском строительстве в качестве не нагружаемой тепло- и звукоизоляции ограждающих конструкций всех типов зданий.

Описание и цены

BASWOOL СТАНДАРТ – вата из базальта плотностью 50-70 кг/м3.

Применяется в гражданском строительстве в качестве утепления не нагружаемой тепло- и звукоизоляции ограждающих конструкций всех типов зданий.

BASWOOL ВЕНТ ФАСАД – базальтовый утеплитель плотностью 80-90 кг/м3.

Применяется в гражданском строительстве в качестве тепло- и звукоизоляции навесных вентилируемых фасадов всех типов зданий.

Описание и цены

BASWOOL ФАСАД — базальтовая теплоизоляция плотностью 110-160 кг/м3.

Материал применяется в гражданском строительстве в качестве теплоизоляционного слоя в системах наружного утепления фасадов с последующим оштукатуриванием.

Описание и цены

Материал применяется в гражданском строительстве для тепло и звукоизоляции полов.

Описание и цены

BASWOOL ФЛОР П – базальтовая вата плотностью 160-180 кг/м3.

Применяется материал в гражданском строительстве для тепло и звукоизоляции полов с повышенными требованиями.

Описание и цены

Базальтовая изоляция — ИЗОЛА

Подробнее о материалах базальтовой группы от разных производителей Вы можете прочитать здесь:

ИЗОВОЛ

ROCKWOOL

Производство, сырье, формы выпускаВ последнем случае волокна каменной ваты изготавливают из расплава горных пород базальтовой или доломитовой группы, Это позволяет получить сырьевое волокно более качественное, чем из стекла или доменных шлаков. Затем из него при помощи синтетического связующего формируют теплоизоляционные плиты.

Базальтовая теплоизоляция поступает в продажу в виде готовых теплоизоляционных материалов: базальтовых прошивных матов МПБ, материала из базальтового волокна БВТМ, базальтовых полужестких и жестких плит, холстов и пр.

В зависимости от области применения и желаемых технических характеристик, процессы производства каменной ваты немного разнятся. Конечный продукт определяется так же и плотностью.

Необходимой плотности базальтового утеплителя добиваются, помещая получившиеся нити этого материала в барабан. Эта технология позволяет получить несколько видов изоляции:

Кроме того, заданная плотность позволяет получить следующие разновидности продукции:

- Мягкая базальтовая вата. Ее область применения находится там, где на вату не предполагаются высокие нагрузки – утепление вентилируемых фасадов, теплоизоляция стен по каркасной технологиии тому подобные виды работ. Она изготавливается из более тонких волокон, в задачи которых входит создание множества полостей и удержание в них воздуха, который и является препятствием на пути тепловых потерь.

- Базальтовая вата средней плотности (жесткости). Ее основная область применения – это вентилируемые фасады, в воздушных полостях которых могут создаваться высокоскоростные потоки. Кроме этого, ее применяют для тепло-, звуко- и пожароизоляции вентиляционных каналов. Также допускается ее использование и в качестве мягкой базальтовой ваты, однако это обходится дороже.

- Жесткая базальтовая вата. Используется исключительно в тех видах работ, где на нее предполагаются высокие нагрузки. К таким работам можно отнести утепление стен с последующим армированием штукатуркой прямо по минеральной вате, заливка теплой стяжки пола и тому подобные виды работ.

Базальтовая вата может отличаться по толщине – это единственный фактор, который в чистом виде оказывает влияние на технические характеристики и способность этого материала проводить тепло. Чем толще используется лист базальтовой ваты, тем больший эффект сохранния тепла получится в итоге.

Особую позицию в ассортименте занимает фольгированная базальтовая вата. Основная ее задача — обеспечить двойную теплоизоляцию Такая изоляция не только не пропускает тепло за свои пределы, но и отражает его еще на подступах, направляя тепло внутрь помещения. Изделие может иметь как одностороннее покрытие фольгой, так и двухстороннее – при монтаже устанавливается фольгой внутрь помещения. Область применения данной базальтовой минеральной ваты довольно обширна – ее можно назвать универсальным материалом, который подойдет для выполнения любых видов работ при любых обстоятельствах.

Основная ее задача — обеспечить двойную теплоизоляцию Такая изоляция не только не пропускает тепло за свои пределы, но и отражает его еще на подступах, направляя тепло внутрь помещения. Изделие может иметь как одностороннее покрытие фольгой, так и двухстороннее – при монтаже устанавливается фольгой внутрь помещения. Область применения данной базальтовой минеральной ваты довольно обширна – ее можно назвать универсальным материалом, который подойдет для выполнения любых видов работ при любых обстоятельствах.

Каждый из типов базальтовой теплоизоляции оптимален для отдельных видов работ. Выбор будет зависеть от вида объекта, на котором будет применяться материал, а также от особенностей защищаемого от утечек элемента строения.

Основные преимущества базальта:- Низкая теплопроводность (0,036-0,045 Вт/м*К).

- Экологическая чистота, долговечность.

- Универсальность при температурах: от -259°С до +900°C.

- Высокое звукопоглощение.

- Высокая стойкость к агрессивным средам.

- Негорючесть.

- Малая объемная масса.

- Безопасность (в т.ч. радиационная).

- Технологичность в работе.

- Диэлектик.

- Невысокая гигроскопичность при соблюдении правил монтажа.

Перечисленные качества позволяют широко использовать базальтовый теплоизоляционный материал в конструкциях различного назначения.

Применение базальтовой теплоизоляцииМинеральная вата на базальтовой основе не имеет ограничений в применении – если речь идет об утеплении чего-либо, то равноценную по характеристикам замену найти для нее достаточно трудно. Если конкретизировать ее область применения, то может получиться довольно внушительный список. Мы же остановимся только на основных работах, где без базальтовой ваты не обойтись.

Как отмечалось ранее, сфера применения базальтового утеплителя определяется его толщиной и плотностью, наличием отражающего слоя.

Толстыми и различными по плотности представителями ассортиментного ряда производится:

- Утепление стен, потолков и полов любыми способами – в зависимости от плотности и вида этого материала, базальтовая вата может закладываться под стяжку, штукатуриться, обшиваться любыми материалами и даже вкладываться внутрь стен. Также базальтовая вата может использоваться для утепления помещений с повышенной влажностью.

- Звукоизоляция помещений. Кроме своих высоких теплоизоляционных характеристик, минеральная базальтовая вата также обладает и высокими звукоизоляционными показателями.

- Утепление трубопроводов. Из этого материала изготавливаются специальные изоляционные материалы, которые называют скорлупа – две цилиндрические половины соединяются друг с другом непосредственно на трубе, изолируя ее таким способом от окружающей среды.

- Противопожарная защита различных конструкций всевозможного назначения. Как и говорилось выше, базальтовая вата не горит и начинает плавиться при очень высокой температуре.

Теплоизоляционные изделия на основе базальтового супертонкого волокна применяются в качестве теплоизоляционного слоя в конструкциях тепловой изоляции трубопроводов и оборудования во всех отраслях промышленности, а именно:

- трубопроводы, арматура и фланцевые соединения;

- промышленное оборудование;

- газоходы и воздуховоды;

- резервуары для хранения нефтепродуктов;

- резервуары в системах водоснабжения.

Вне зависимости от производителя, базальтовый утеплитель всегда изготавливается с различным показателем плотности. Начиная с показателя плотности 25 кг/м3 — менее плотную вату делать не целесообразно, так как она рассыпется в руках и заканчивая высокой плотностью, (например утеплитель ППЖ-200).

Каждая плотность используется в определенном месте утепления каркасного дома:

- Плотность начиная от 25 до 30 кг/м3 как правило предназначена для утепления полов.

Утеплитель укладывается горизонтально и не несет никакой нагрузки. Цена за такой базальтовый утеплитель всегда самая низкая.

Утеплитель укладывается горизонтально и не несет никакой нагрузки. Цена за такой базальтовый утеплитель всегда самая низкая.

- Плотность 35 кг/м3 подходит для наклонных кровель.

- Плотность 45 кг/м3 хорошо подходит для утепления стен в каркасных сооружениях. Высокая плотность необходима, что бы базальтовый утеплитель выдерживал нагрузку от следующей плиты, поставленную на нижнюю.

- Плиты 50 — 60 кг/м3 хорошо зарекомендовали себя в слоистой кладке.

- Плотность 70 — 80 кг/м3 необходима в монтажных работах по утеплению вентилируемых фасадов.

- 140 кг/м3 – фасады подлежащие дальнейшему оштукатуриванию.

- Самая высокая 150 — 200 кг/м3 плотность необходима в мероприятиях устройства плоских кровель.

Чем плотнее базальтовый утеплитель, тем выше цена, так как наполнителя в нем больше. Жесткость нужна только для обеспечения устойчивочти материала к нагрузкам. Например на плоских кровлях, по стяжке свободно могут передвигаться люди. Однако сами характеристики теплопроводности мало зависят от плотности и даже самый не плотный материал в 25 кг/м3 по цене в три раза дешевле, будет сохранять тепло также эффективно как и 200 кг/м3.

Недостатки базальтового утеплителя

К недостаткам каменной ваты можно отнести наличие связующих смол, с помощью которых осуществляется стабилизация волокон. Благодаря смолам каменная вата сохраняет свою форму, однако при большом количестве таких веществ ухудшается экологичность материала. Связующие компоненты попадают в атмосферу и загрязняют воздух в помещении.

При правильной установке теплоизоляционных материалов из каменной ваты недостаток легко устраняются. Утеплитель должен находится внутри конструкций, закрытый паро- и гидроизоляцией, ветрозащитными мембранами, а также отделочными материалами. В таком случае отрицательное воздействие каменной ваты на окружающую среду исчезает.

Другим минусом минваты остается ее гигроскопичность. Влажные пары, проникающие в волокна с воздухом, являются серьезной проблемой. Для ее решения так же необходимо придерживаться правил технологии монтажа: оставлять вентилируемые зазоры у поверхности утеплителя, применять многослойные системы с паро- и гидробарьерами.

Особенности монтажаПри монтаже базальтовый утеплитель следует в обязательном порядке защитить от негативных воздействий внутренних паров и наружной влаги. Утепление для каркасного дома задача ответственная, не имея монолитных и однородных массивных стен, строение подвержено резким перепадам температуры.

Внутренний теплый воздух, стремящийся покинуть помещение на границе стены встречается с морозным воздухом снаружи. В месте втречи образуется “точка росы”. Выпадает конденсат, и в будущем влага обязательно начнет разрушать базальтовый утеплитель.

Защитить базальтовый утеплитель можно используя пароизоляцию закрыв материал изнутри. Гидроизоляция и пленки ветрозащиты следует уложить снаружи, блокируя воздействия негативных атмосферных явлений.

На качестве пароизоляционных пленок лучше не экономить, и использовать только известные и проверенные марки. Перехлест полос пароизоляционных мембран необходимо осуществлять с таким расчетом, чтобы предотвратить попадание влаги на базальтовый утеплитель.

Вес базальтовый утеплитель имеет незначительный, но все же его стоит учитывать при конструировании стен каркасных перегородок. При установке утеплителя следует использовать дополнительные средства фиксации: дюбели и клей.

Размеры утеплителя (базальтовой плиты) и его характеристики

Утепление дома снаружи или изнутри – задача, актуальная для России всегда, и в линейке теплоизолирующих материалов не последнее место занимает минплита из базальтовой ваты. Почему этот материал пользуется популярностью, какие характеристики имеют базальтовые плиты, их особенности, достоинства и недостатки рассмотрены в статье ниже. Изготавливаются такие плиты из тонких волокон расплавленного габбро-базальта. Конечная продукция поступает в продажу в виде плит или рулонов, упакованных в термоусадочную пленку. Также производится вата в рыхлом исполнении, бесформенная, которую можно укладывать задуванием.

Базальтовая минплита

Изготавливаются такие плиты из тонких волокон расплавленного габбро-базальта. Конечная продукция поступает в продажу в виде плит или рулонов, упакованных в термоусадочную пленку. Также производится вата в рыхлом исполнении, бесформенная, которую можно укладывать задуванием.

Базальтовая минплита

Свойства и область применения

Универсальные технические характеристики данного материала позволяют применять его в таких сферах строительства и ремонта, как утепление объектов, конструкций и элементов, теплоизоляция труб и трубопроводов, создание огнестойких пожарозащищенных слоев, звукоизоляция помещений и зданий. Разная плотность ваты позволяет разделить ее на мягкую, среднюю и жесткую, чтобы более точно распределить материал с различными свойствами по разным сферам использования. В отдельном ряду стоит фольгированный базальтовый утеплитель. Фольгированная вата

- Мягкий утеплитель требует ограничений по весовой нагрузке, чтобы слой изоляции не сминался. При сжимании объем воздуха в волокнах уменьшается, приводя к ухудшению свойств ваты.

- Средне-жесткая минеральная плита оптимально подойдет для вентфасадов, повышения пожаробезопасности объекта, а также создания шумопоглощающего слоя.

- Жесткая может работать при высоких весовых и механических нагрузках, таких, как изоляция армированных стен с последующим оштукатуриванием, утепление бетонной стяжки пола и т.д.

- Фольгированная плита характеристики имеет такие же, как и предыдущие подвиды, но из-за слоя алюминиевой фольги ее часто применяют для усиления свойств теплоизоляции. Например, при необходимости уменьшить толщину материала без дополнительных потерь тепла. Фольгированный материал отражает тепловые потоки обратно в помещение, поэтому работает более эффективно. Производители выпускают одно- и двухстороннюю фольгированную вату в рулонах, плитах и в формах-скорлупах.

Из всех перечисленных выше видов в индивидуальном строительстве чаще всего используют минеральные плиты – их стоимость ниже, чем у фольгированного материала, а плотность позволяет сэкономить на толщине утепления. Практика показала, что даже в регионах с сильными морозами для утепления дома достаточно толщины минеральной плиты в 100 мм.

Практика показала, что даже в регионах с сильными морозами для утепления дома достаточно толщины минеральной плиты в 100 мм.

Положительные стороны базальтовых утеплителей

- Огнестойкость: материал абсолютно не горючий, при нагревании не выделяет токсичных веществ.

- Теплоизоляция имеет низкий коэффициент теплопроводности из-за хаотичной структуры – каменные волокна переплетаются беспорядочно, позволяя сохранять воздухонаполненность утеплителя.

- Не имеет никакого запаха.

- Показатели прочности, шумопоглощения и теплопроводности не изменяются при воздействии на материал сжатием или массой. Высокая прочность материала. Характеристики базальтовой ваты при сжатии не ухудшаются. Основа – камень, поэтому прочность материала такая же высокая, как и у камня, что позволяет использовать каменную вату для утепления стен зданий снаружи и изоляции фасадов строений. Процесс проходит по «мокрой» технологии, сверху утепление армируется и штукатурится.

- Высокие показатели теплоизоляции – по сравнению с силикатной ватой почти в два раза лучше удерживает тепло.

- Большой срок службы минеральной ваты – каменные породы не гниют, не плесневеют, не подвергаются коррозии, не разрушаются от времени при должной внешней защите.

- Материал «дышит», то есть пропускает воздух в обоих направлениях, не позволяя накапливаться влаге.

- Монтаж различных форм теплоизоляции отличается простотой и высокой скоростью. Любую минвату можно закрепить на поверхности своими руками без использования специальных инструментов и приспособлений.

- Дешевое производство определяет низкую розничную и оптовую цену на утеплители из базальта, что особо приветствуется в индивидуальном строительстве.

Недостатки

- При укладке плитного или рулонного утеплителя между изделиями всегда будут стыки, которые придется герметизировать, чтобы минимизировать тепловые потери. Обычно материал стараются уложить как можно плотнее, а всю поверхность закрыть пароизоляционной мембраной.

- Обладает такими свойствами, как паропропускаемость, что ограничивает применение в некоторых сферах – обычно это помещения с повышенной влажностью, например, подвал или цокольный этаж.

- Работать с такими теплоизоляторами рекомендуется только с использованием ИСЗ (индивидуальных средств защиты), так как микрочастицы материала могут попасть на кожу, вызвав зуд, а также в дыхательные пути, что особенно нежелательно. Также при работе внутри дома необходимо закрывать двери в соседние комнаты.

Экологичность и безопасность материала

Экология окружающей среды стала нашей повседневной заботой, и чистота жилья – не исключение. С этой точки зрения базальтовые плиты, рулоны или мягкие утеплители совершенно безвредны и безопасны для людей, так как при их производстве используют только натуральное сырье, без примесей, присадок и добавок, кроме формальдегидных смол, которые по окончании работ полностью нейтрализуются, а в процессе их массовый объем не превышает допустимых норм концентрации.

Повредить руки или другие участки кожи при работе или простом соприкосновении с ватой довольно проблематично, так как волокна очень тонкие, мягкие и с точки зрения безопасности – безвредные. Кроме того, такой материал неаллергенен и химически неактивен, не взаимодействует с агрессивной внешней средой, что позволяет монтировать теплоизолятор не только в детских и медицинских учреждениях и помещениях, но и на производственных объектах.

Базальтовая вата – экологически чистый материалБазальт не повреждается насекомыми-вредителями и грызунами, не может плесневеть или гнить.

Обзор базальтовых утеплителей

В таблице приведены характеристики и свойства утеплителей, которые показаны к применению в частном хозяйстве. Рассмотрим наиболее популярные и рекомендованные в индивидуальном строительстве.

Рассмотрим наиболее популярные и рекомендованные в индивидуальном строительстве.

| Линейка базальтовых материалов компании Роклайт, размеры | |

| Длина L | 1-1,2 метра |

| Ширина B | 0,5-0,6 метра |

| Толщина H | 0,05-0,1 метра |

| Коэффициент теплопроводности при температуре +10°С | 0,037 Вт/м•К |

| при температуре +25°С | 0,039 Вт/м•К |

| Сопротивление по сжатию | < 30% |

| Паропроницаемость | < 0,3% |

| Влажность по удельной массе | < 0,5% |

| Влагопоглощение по объему | < 2% |

| Органические добавки | < 2,5% |

| Горючесть | Группа НГ (негорючий материал) |

| Плотность | 30-40 кг/м3 |

| Эксплуатация при температурах | -60°С/+200°С |

Утеплители, рекомендованные в промышленных сферах:

| Линейка базальтовых материалов компании Rockwool | |

| Rockwool базальтовый утеплитель, размеры: Длина L | 0,8-1,2 метра |

| Ширина B | 0,6 метра |

| Толщина H | 0,025-0,2 метра |

| Коэффициент теплопроводности при температуре +10°С | 0,034-0,037 Вт/м•К |

| при температуре +25°С | 0,036-0,040 Вт/м•К |

| Сопротивление по сжатию | < 60% |

| Паропроницаемость | < 0,3% |

| Влажность по удельной массе | < 0,5% |

| Влагопоглощение по объему | < 1 или 1,5 |

| Органические добавки | < 1 |

| Горючесть | Группа НГ (негорючий материал) |

| Плотность | 25-165 кг/м3 |

| Эксплуатация при температурах | -60°С/+680°С |

Обобщая всю информацию о материалах, можно сделать следующие выводы:

- Вода в утеплителе не задерживается и не накапливается благодаря свойствам каменных пород и пропитки волокнистой структуры специальными маслами. Паропроницаемость ваты позволяет утеплять даже бани или сауны. Влажный воздух, проходя через слой изоляции, не намочит его, а сухая изоляция будет надежно сохранять тепло в помещении.

- При теплоизоляции помещений с повышенной влажностью лучше использовать не стекловолоконную вату, а линейку минеральных утеплителей, так как у них коэффициент теплопроводности ниже.

- Даже толщины слоя в 10 см достаточно для полного предотвращения утечки тепла из отапливаемых или холодных помещений. Такого результата при использовании обычной кирпичной кладки можно добиться, только сделав стену толщиной 117 см. Если сравнивать с древесиной, то толщина стены – 26 см.

- Не следует забывать о каменном происхождении утеплителя – плиты, рулоны или маты не рекомендуется сильно изгибать, чтобы не сломать волокна материала и не сократить срок его службы.

- Огнестойкость изделий создает преграду открытому огню, так как плавление начинается при температуре 1114°С, при этом токсичных веществ не выделяется.

Уникальные свойства такой линейки утеплителей – это комфорт в доме, потому что в комнатах всегда будет поддерживаться оптимальный баланс между температурой и влажностью.

виды теплоизоляции, технические характеристики, размер и цена

Вам надоело каждый месяц платить коммунальщикам за тепло, которое уходит на улицу? Только вдумайтесь: ваш семейный бюджет ежемесячно теряет 3000-5000 р. на оплату этого самого тепла, а дома всё равно холодно и неуютно. Так как же сделать своё жилище тёплым и комфортным, экономя при этом на отоплении до 60%? Выход есть — утеплитель на базальтовой основе. Такой утеплитель в сочетании с грамотным монтажом, легко справится с этой задачей.

на оплату этого самого тепла, а дома всё равно холодно и неуютно. Так как же сделать своё жилище тёплым и комфортным, экономя при этом на отоплении до 60%? Выход есть — утеплитель на базальтовой основе. Такой утеплитель в сочетании с грамотным монтажом, легко справится с этой задачей.Базальтовый утеплитель: виды, применение, цена

Утеплитель из базальта — что это?

Это материал, обладающий тепло- и звукоизоляционными свойствами, изготовленный из каменной ваты в виде удобных матов, рулонов, плит различных размеров и плотности, в зависимости от их дальнейшего предназначения. Основным компонентом в составе минерального утеплителя выступает базальт.

Виды утеплителя

Рулоны

В рулонах содержится большое количество материала, поэтому такой формат чаще используется для теплоизоляции больших территорий. Ширина рулонного материала варьируется от 50 мм до 200 мм, длина одного листа 7000 мм-14000 мм, ширина 1200 мм. Изделие легко кроится и подгоняется под размеры любого помещения.

Плиты

Эта минеральная вата выпускается в виде большой, предварительно нарезанной и упакованной заготовки. Размеры плиты всегда указываются на упаковке изделия, поскольку у большинства производителей они разные. Толщина изделия варьируется от 40 мм до 200 мм, ширина — 565-610 мм, длина — 1170 мм. Жёсткие плиты для тепло- и гидроизоляции имеют толщину 50-170 мм, ширину — 1190 мм, длину — 1380 мм.

Цилиндры

В основном материал такого формата используется для гидроизоляции водных магистралей. Его основу составляют базальт, стеклосетка, фольга. Ширина изделия — от 12 мм до 324 мм, длина — 1200 мм, толщина — 20-80 мм. Точный размер указывается на упаковке.

Размеры материала, предназначенного для теплоизоляции отопительных систем и теплообменных коммуникаций, определяются в соответствии с диаметром, толщиной и длиной трубы.

Типы минеральной ваты:

- горизонтально слоистая;

- гофрированная;

- вертикально слоистая;

- пространственная.

Преимущества базальтовой теплоизоляции:

- Безупречные теплоизоляционные качества (теплопроводность составляет всего 0,036-0,038 Вт/м). достигается это благодаря хаотичному расположению волокон, в результате чего возникает множество воздушных пазух, которые и обеспечивают высокие теплоизолирующие свойства материала. В постройках, утеплённых такими базальтовыми плитами всегда комфортная температура: зимой тепло, а жарким летом — прохладно. Для сравнения: базальтовая плитка толщиной всего 10 см по своим теплоизоляционным качествам легко заменит 0,5 м древесины и 2 м кирпичной кладки.

- Пожаробезопасность. Основой теплоизоляционных плит из минеральной ваты служат базальтовые горные породы. Как известно, камень не горит, а только плавится под воздействием высоких температур (выдерживает 750°C и более). Благодаря этим свойствам базальтовая плита препятствует распространению огня и обеспечивает надёжную защиту от него.

- Высокая прочность. Утеплитель из базальта, благодаря своим комплексным характеристикам, способен выдерживать значительные механические нагрузки. Помимо этого, плита обеспечивает защиту строения от усадки и деформации материала.

- Инертность. Минеральная плита из базальта обладает повышенной стойкостью к негативному воздействию всяческих агрессивных сред — кислот и масел, растворителей, щелочей.

- Отличная звукоизоляция. Ячеистая волокнистая плита не пропускает внешние шумы с улицы, а также гасит до 80 децибел воздушно-ударных шумов на производстве.

- Биологическая стойкость. Плесень и грибок практически не повреждают базальтовую плиту и поэтому она достаточно долгое время не теряет свои тепло- и звукоизолирующие свойства. Этот утеплитель обходят стороной и мыши, которые, как известно, не брезгуют устраивать свои жилища даже в стекловате.

- Экологичность. В процессе производства плиты из минеральной ваты практически не используются металлургические шлаки, что даёт 100% гарантию экологической безопасности как для человека, так и для окружающей среды, поэтому сфера применения такого утеплителя достаточно широка — от детских и лечебных учреждений до производственных предприятий и цехов.

Хотя формальдегид в базальтовом утеплителе всё же присутствует, но в небольшом количестве (всего 3,3%), поэтому боятся этого не стоит. Тем более, находясь в твёрдом состоянии, он практически не испаряется, следовательно не может оказать никакого токсичного воздействия на человека.

Хотя формальдегид в базальтовом утеплителе всё же присутствует, но в небольшом количестве (всего 3,3%), поэтому боятся этого не стоит. Тем более, находясь в твёрдом состоянии, он практически не испаряется, следовательно не может оказать никакого токсичного воздействия на человека.

Области применения базальтового утеплителя

Базальтовые плиты из минеральной ваты широко применяются для теплоизоляции плоских и скатных крыш, каркасных конструкций (теплоизоляция полов, чердаков, стен и перекрытий), газопроводов, резервуаров, железобетонных изделий, 3-слойных сэндвич-панелей с металлической обшивкой, входных дверей и пр. Фольгированный утеплитель из базальта применяется для теплоизоляции бань и саун, теплообменных систем, а также гидравлических магистралей.Базальтовая теплоизоляция для той или иной строительной конструкции подбирается исходя из своих технических характеристик и назначения. Особое внимание при этом следует уделить плотности изделия.

Плоская кровля утепляется плитами плотностью 95-120 кг/м3 для устройства основного (нижнего) слоя и 160-215 кг/м3 — для верхнего. При однослойном утеплении используется плита плотностью 130-165 кг/м3.

В мокрых фасадах лучше использовать утеплитель плотность которого составляет 155-170 кг/м3 для наружного слоя и 140-145 кг/м3 — для внутреннего.

В утеплении навесных вентфасадов используется плита плотностью 150 кг/м3 для верхнего и 70-80 кг/м3 для нижнего слоёв.

Базальтовые плиты плотностью 140-160 кг/м3 рекомендуется применять для теплоизоляции полов под бетонную стяжку и по грунту. Они же используются для звукоизоляции межэтажных перекрытий.

Цена

Высокая популярность базальтового утеплителя связана не только с его широким применением практически во всех областях бытового и промышленного строительства, но и с его вполне демократичной ценой.Покупать минераловатный утеплитель лучше в тех компаниях и строительных организациях, которые напрямую сотрудничают с производителем. Цена материала в этом случае будет на порядок ниже, чем у перекупщиков.

Цена материала в этом случае будет на порядок ниже, чем у перекупщиков.

Таким образом, использование утеплителя из базальта, обладающего высокими огнезащитными и теплоизолирующими свойствами, позволяет решать множество задач, связанных с утеплением различных построек и защитой их от огня.

Оцените статью: Поделитесь с друзьями!Базальтовый материал из минеральной ваты для промышленной изоляции

Описание продукта:

(1) Вес: 100-180 кг / м3

(2) Внутренний диаметр: φ22мм-1220мм

(3) Толщина: 20-200 мм

ОБЛАСТЬ ПРИМЕНЕНИЯ

Теплоизоляция, Противопожарная защита, звукопоглощение и снижение шума крупных трубопроводных сетей, больших резервуаров для хранения, резервуаров, котлов и каналов, особенно подходит для мест с высокой температурой и вибрацией или для предотвращения повторных воздействий Требование высоких мест.

ХАРАКТЕРИСТИКИ ИЗДЕЛИЯ

1. Высокая термостойкость

2. сильная коррозионная стойкость

3. Хорошая теплопроводность

4.Хорошая стабильность размеров

5. Анти-компрессионная способность

ТЕХНИЧЕСКАЯ ИНФОРМАЦИЯ

темп | Блок | Индекс | Экспериментальный метод |

плотность | кг / м3 | 50-200 кг / м3 | ГБ 5480.3 |

Допустимое отклонение плотности | % | ± 10 | |

Среднее значение волокна | мкм | 4-7 | ГБ 5480. |

Содержание шлаков (диаметр гранул)> 0,25 мм) | % | 6 | ГБ 5480,5 |

объемное водопоглощение | % | 2 | ГБ / ГБ 16401-1996 |

поглощение тепла | % | 1.0 | ГБ 5480,7 |

влагостойкость | % | 98 | B10299-88 |

Температура усадки тепловой нагрузки | | 650 | ГБ11835-1998 |

органическое содержание | % | 4% | ГБ11835-1998 |

Прочность на сжатие (сжимаемость 10%) | кПа | 40 | ГБ / T13480-92 |

Прочность на отслаивание | кПа | 14 | DIN52274 |

негорючесть | – | Класс А | ГБ 5465 |

теплопроводность | Вт / мк | 0. | ГБ 10294-88 |

коэффициент кислотности | | 1,5 | |

Содержание связующего | % | 3,0 | |

УПАКОВКА

Войлок из минеральной ваты может быть упакован в полипропиленовые мешки белого и желтого цветов

Мы можем изготовить для вас OEM упаковки.

Изоляция труб из минеральной ваты. Промышленная изоляция.

Изоляция для труб из минеральной ваты

Труба из минеральной ваты с защитной крышкой

- Температура нанесения

-150 ° С — +350 ° С (+650 ° С) - Теплопроводность

0,04 Вт / мК - Не кускается

Синтетическое связующее плавится

при температуре выше 1000 ° C - Безопасность

Экологичный материал - Долговечность

Срок службы до 50 лет - Жесткость

Без усадки - Химически нейтральный

Химическая стойкость - Hydrophoby

Низкое водопоглощение - Быстрая установка

Цилиндр легко защелкивается на трубе

Скачать прайс-лист

Обладая многолетним опытом производства изоляции для труб, инновационными технологиями, прогрессивными решениями и стремлением к развитию, мы создали продукт, впечатляющий не только своими изоляционными свойствами, но и доступной ценой.

Изоляция для труб из минеральной ваты «Трейдизол» — это «оболочка» (цилиндр), выполненная из базальтовой минеральной ваты высокой плотности. Труба из минеральной ваты небольшого диаметра имеет продольный разрез, что делает процесс монтажа утеплителя максимально простым и быстрым. Для труб большего диаметра наша компания предлагает трубы из минеральной ваты, состоящие из двух и более секций (сегментов). Количество секций напрямую зависит от диаметра утепляемой трубы. По желанию клиента баллоны могут быть закрыты защитным чехлом из алюминиевой фольги, стекловолокна или другого лакокрасочного материала.Также возможно покрытие изоляционного слоя кожухом из листового металла.

Труба из минеральной ваты небольшого диаметра имеет продольный разрез, что делает процесс монтажа утеплителя максимально простым и быстрым. Для труб большего диаметра наша компания предлагает трубы из минеральной ваты, состоящие из двух и более секций (сегментов). Количество секций напрямую зависит от диаметра утепляемой трубы. По желанию клиента баллоны могут быть закрыты защитным чехлом из алюминиевой фольги, стекловолокна или другого лакокрасочного материала.Также возможно покрытие изоляционного слоя кожухом из листового металла.

Утеплитель для труб «Трейдизол» из базальтовой ваты. Этот материал относится к негорючим материалам. Кроме того, он имеет еще одно ключевое свойство с точки зрения теплоизоляции — низкая теплопроводность. В отличие от более традиционных методов изоляции труб (оберточные маты из минеральной или стекловаты), трубы из минеральной ваты не требуют больших усилий при установке на теплоноситель. Таким образом, слой утеплителя получается намного более ровным, чем при использовании матов.В будущем это поможет упростить установку защитного кожуха. Стоит отметить, что простая конструкция баллона позволяет производить установку и снятие изоляции несколько раз (например, для ремонта неисправного участка трубопровода). При этом изоляция трубопроводов сохраняет первоначальную форму и изоляционные свойства.

Применение теплоизоляции труб из минеральной ваты Изоляция для труб из минеральной ваты «Трейдизол» применяется для теплоизоляции жилых и промышленных трубопроводов с температурой эксплуатации от -150 ° C до +650 ° C.Экологичный материал, являющийся основой нашей продукции, позволяет использовать их во всех отраслях промышленности, в том числе в пищевой, а также для теплоизоляции всех типов зданий в гражданском строительстве. Изоляционный материал для труб из минеральной ваты в виде цилиндра (оболочки) подходит в различных условиях: для теплоизоляции трубопроводов внутри и снаружи помещений, с подземными и поверхностными прокладками. Изоляция трубопроводов цилиндрами из базальтовой ваты — лучший способ оптимизировать теплопотери в теплообменниках и системах отопления.

Изоляция трубопроводов цилиндрами из базальтовой ваты — лучший способ оптимизировать теплопотери в теплообменниках и системах отопления.

Технические характеристики

- Температура эксплуатации — от -150 ° С до +650 ° С

- Плотность = 75-100 кг / м3

- Влагопоглощение — до 5%

- Срок службы — до 50 лет

- Теплопроводность — λ = 0,04 Вт / мК

- Горючесть — негорючий

Наша компания изготовит изоляцию для труб из минеральной ваты в кратчайшие сроки.

Также мы предлагаем услугу доставки теплоизоляции по всей территории Украины.

Обратите внимание!

Изоляция труб должна выполняться в соответствии с требованиями строительных норм и правил (BCAR) «Тепловая изоляция оборудования и трубопроводов».

Минеральная вата | Поставка Тихоокеанской Изоляции

Утеплитель из минеральной ваты

Pacific Insulation Supply экономит ваше время и деньги при покупке утеплителя из минеральной ваты

Утеплитель из минеральной ваты существует уже некоторое время, но становится все более популярным.Хотя стекловолокно, вероятно, по-прежнему является наиболее распространенным выбором для изоляции, у утеплителя из минеральной ваты есть ряд преимуществ, которые люди начинают учитывать.

Изоляция из минеральной ваты: Изоляция из минеральной ваты — это тип изоляции, сделанный из вулканической породы, обычно из базальта, а не из стандартных пушистых стекловолокон, используемых в стекловолокне. Изоляция из минеральной ваты обычно считается лучшим изолятором, и ее проще установить. Кроме того, он очень огнестойкий.

Если все это звучит интересно, читайте дальше, чтобы узнать больше об этом перспективном варианте, когда дело касается изоляции.

Что такое изоляция из минеральной ваты?

Изоляция из минеральной ваты, также известная как минеральная вата. Как упоминалось выше, изоляция сделана из вулканической породы и шлака, который является побочным продуктом производства стали.

Как производится изоляция из минеральной ваты?

Чтобы сделать изоляцию из минеральной ваты, нужно выполнить несколько шагов. Сначала базальт и шлак плавятся при температуре 3000 градусов по Фаренгейту. Затем жидкость подвергается воздействию воздуха и превращается в длинные волокна.Затем эти пряди уплотняются в толстые маты и разрезаются на куски для изоляции. Фигуры называются битами.

Статистика по утеплителю из минеральной ваты

Когда вы смотрите на изоляцию, вы, скорее всего, учитываете несколько различных факторов. Вот некоторые области, на которые вы можете обратить внимание:

- R-значение

- Размер

- устойчивость

- Стоимость

- Плотность

Давайте посмотрим, как минеральная вата действует в каждой из этих областей.

R-значение

Способность изоляции сопротивляться нагреванию измеряется так называемым значением R. Изоляция с более высоким значением R обеспечивает лучшую изоляцию. Минеральная вата имеет R-значение от 3,0 до 3,3 на дюйм. Это немного лучше, чем стекловолокно.

Размер

Поскольку изоляция из минеральной ваты не так широко используется, как стекловолокно, выбор не так уж велик. Минеральная вата обычно доступна только в нескольких размерах. Хорошая новость в том, что его очень легко разрезать.

Устойчивость

Еще одним преимуществом теплоизоляции из минеральной ваты является то, что она на 70% или более состоит из переработанного материала. Это очень важно для многих в мире, поскольку предприятия стараются стать более экологичными. С другой стороны, стекловолокно обычно на 20-30% состоит из переработанных материалов.

Стоимость

Изоляция из минеральной ваты стоит дороже, чем стекловолокно, потому что она не так легко доступна. Минеральная вата на 25-50% больше, чем стекловолокно. Однако помните, что вы получаете дополнительное преимущество — лучшую изоляцию из минеральной ваты.

Плотность

Когда вы покупаете изоляцию, вы также должны учитывать ее плотность. Чем плотнее материал, тем лучше он изолирует от внешнего шума. Минеральная вата имеет плотность 1,7 фунта на кубический фут, тогда как стекловолокно имеет плотность от 0,5 до 1,0.

Как видите, изоляция из минеральной ваты имеет много преимуществ по сравнению со стандартным стекловолокном, даже если она стоит немного дороже.

Является ли минеральная вата огнестойкой?

Еще одно преимущество изоляции из минеральной ваты — ее огнестойкость.Вся изоляция должна соответствовать определенному уровню огнестойкости, но минеральная вата очень огнестойкая. По сути, это, наверное, один из самых огнестойких видов утеплителя.

Изоляция из минеральной ваты может выдерживать нагрев до 1800 ° по Фаренгейту. Это можно сравнить со стекловолокном, способным выдерживать нагрев до 1000 ° по Фаренгейту. Это делает изоляцию из минеральной ваты более безопасным выбором с точки зрения огнестойкости.

Рынок изоляционных материалов из минеральной ваты расширяется, и по мере его расширения становится доступно все больше брендов.В настоящее время доступны следующие основные бренды: • Roxul • Rockwool • JM Temp Control • OC Thermafiber

Независимо от того, какую марку вы выберете, утеплитель из минеральной ваты становится все более популярным. Два наиболее заметных преимущества заключаются в том, что он сделан из богатого природного ресурса (камня), а также из перерабатываемых материалов, что делает его лучшим выбором для тех, кто заботится об окружающей среде.

Давайте посмотрим, что может предложить каждый из этих брендов.

Roxul Одним из основных поставщиков изоляционных материалов из минеральной ваты в США является компания Roxul.Они были одной из первых компаний, которые сделали изоляцию из минеральной ваты более доступной для повседневного потребителя, пытающегося построить дом, а не только для промышленных подрядчиков.

Roxul теперь выпускается под маркой Rockwool. Изначально Roxul была североамериканским подразделением Rockwool, но в январе 2018 года компания была переименована в Rockwool, чтобы представить единую идентичность компании и продолжить расширение ее глобального присутствия.

Минеральная вата

Rockwool, как мы только что упомянули выше, является международной компанией, производящей изоляцию из минеральной ваты, которую на своем веб-сайте часто называют изоляцией из каменной ваты.Компания заявляет, что является крупнейшим в мире производителем каменной ваты и работает уже 80 лет.

Rockwool управляет 45 производственными предприятиями по всему миру, а также офисами продаж и дистрибьюторами. Все начиналось как небольшой семейный бизнес. Rockwool заявляет, что ее цель в производстве минеральной ваты с использованием природных ресурсов заключается в том, чтобы она оказала долгосрочное воздействие.

Специальные предложения | Технические характеристики

Johns Manville — еще одна компания, производящая изоляцию из минеральной ваты.Их минеральную вату JM Temp Control очень легко найти на сайте компании. Он бывает двух разных размеров и трех разной толщины.

Компания считает себя ведущим производителем изоляционных материалов высшего качества и ведет свою историю с 1858 года. В то время как первые два бренда уделяют больше внимания теплоизоляции из минеральной ваты, Johns Manville имеет более широкий спектр услуг, включая силикат кальция, аэрогель и перлит.

Как и другие, Johns Manville выходит на международный уровень, обслуживая клиентов более чем в 80 странах. Специальные предложения | Технические характеристики

OC Thermafiber Thermafiber — это компания, принадлежащая более крупной компании Owens Corning или OC. OC Thermafiber как минимум на 70% состоит из переработанных материалов, негорючий и устойчивый к плесени. Компания Thermafiber также гордится тем, что производит первую в Северной Америке изоляцию из минеральной ваты, не содержащую формальдегид.

Компания Thermafiber также гордится тем, что производит первую в Северной Америке изоляцию из минеральной ваты, не содержащую формальдегид.

Компания была основана в 1934 году, ее штаб-квартира находится в Индиане. Ее продукцию можно найти в некоторых из самых высоких зданий в мире, а также в обычных офисах, больницах и магазинах.Ее материнская компания Owens Corning имеет предприятия в 27 странах на пяти континентах. Специальные предложения | Технические характеристики

Новый теплоизоляционный торкрет-бетон, смешанный с базальтовыми и растительными волокнами

Ортогональная серия экспериментов была проведена на обычном торкретбетоне, где грубые и мелкие заполнители были заменены керамзитом и керамическим песком, а также были добавлены базальтовые и растительные волокна. Было исследовано влияние керамзита, гончарного песка, базальтового волокна и растительного волокна на механические свойства и теплопроводность торкретбетона, а соответствующие механизмы были проанализированы с помощью дифракции рентгеновских лучей (XRD) и сканирующей электронной микроскопии (SEM).Результаты показали, что добавки образовывали стабильное состояние в бетонной матрице, когда грубые и мелкие заполнители были заменены 5 мас.% Керамзита и 10 мас.% Гончарного песка, соответственно, и 0,15 и 0,2 об.% Базальтового волокна и растений. волокна соответственно. В этот момент гидратация цемента была нормальной, а прочность бетона была относительно выше, чем у других групп. Керамзит и гончарный песок образуют равномерно распределенную пористую структуру в бетонной матрице, тем самым снижая теплопроводность бетона.

1. Введение

По мере увеличения глубины добычи угольных шахт наблюдается повышение температуры исходной породы и теплопроводности глубинного горного массива [1]. Повышение температуры из-за увеличения глубины добычи дополнительно влияет на увеличение теплового напряжения в горной породе во время выемки проезжей части. После выемки проезжей части теплообмен между горной породой и воздухом приводит к термическому напряжению в горном массиве. Следовательно, многие новые трещины образуются из-за термического напряжения, которое изменяет состояние распределения напряжений в окружающей горной породе.Таким образом, окружающие касательные напряжения, смещения, изломы и радиус пластической зоны проезжей части растут, что влияет на безопасность проезжей части [2–4] и вызывает серьезные тепловые повреждения глубокого проезжей части [1–11].

После выемки проезжей части теплообмен между горной породой и воздухом приводит к термическому напряжению в горном массиве. Следовательно, многие новые трещины образуются из-за термического напряжения, которое изменяет состояние распределения напряжений в окружающей горной породе.Таким образом, окружающие касательные напряжения, смещения, изломы и радиус пластической зоны проезжей части растут, что влияет на безопасность проезжей части [2–4] и вызывает серьезные тепловые повреждения глубокого проезжей части [1–11].

Как самый прямой и важный источник тепла в проезжей части, рассеивание тепла окружающей горной породой составляет около 48% тепла [1]. Поэтому рекомендуется использовать теплоизоляционный материал с меньшей теплопроводностью, чем окружающая порода, и распылять покрытие на стенку скальной породы для предотвращения рассеивания тепла от окружающей скальной породы [12].В качестве необходимого средства поддержки проезжей части торкретбетон может быть улучшен путем использования добавок для достижения как прочности опоры, так и снижения теплопроводности [13, 14], которые могут эффективно блокировать рассеивание тепла окружающей горной породой и обеспечивать поддержку проезжей части. В настоящее время существует несколько широко используемых методов. Первый заключается в добавлении в цемент алюминиевого порошка для создания в бетоне беспорядочной пористой структуры и повышения термического сопротивления [15]. Однако прочность и жесткость бетона экспоненциально уменьшаются с увеличением количества и размеров пор.Второй метод заключается в частичной замене крупных и мелких заполнителей в бетоне различными добавками, такими как керамзит, гончарный песок, полые глазурованные шарики, шарики из вспениваемого полистирола и другие легкие пористые материалы, тем самым снижая теплопроводность бетона [16–16]. 18]. Однако керамзит и гончарный песок могут привести к большому водопоглощению. После смешивания заполнителя хрупкость бетона увеличивается, что приводит к ухудшению обрабатываемости и трудностям при формовании материала [16]. Кроме того, гидрофобность поверхности глазурованных полых шариков и шариков из полистирола заставляет их плавать и разделяться во время процессов смешивания, вибрации и разделения, что влияет на обрабатываемость и механические свойства бетона [17, 18]. В третьем методе растительное волокно смешивается с бетоном для образования композитного армированного материала, который может улучшить прочность бетона [19]. Из-за присущих многослойным клеточным стенкам растительных волокон, их внутренней структуре полостей и их низким коэффициентам теплопроводности, растительные волокна также могут снижать коэффициент теплопроводности бетона [20].Однако растительные волокна — это органические материалы с плохой коррозионной стойкостью. Они могут легко разрушаться щелочными веществами, образующимися при гидратации цемента, что может снизить долговечность бетона и последующую прочность.

Кроме того, гидрофобность поверхности глазурованных полых шариков и шариков из полистирола заставляет их плавать и разделяться во время процессов смешивания, вибрации и разделения, что влияет на обрабатываемость и механические свойства бетона [17, 18]. В третьем методе растительное волокно смешивается с бетоном для образования композитного армированного материала, который может улучшить прочность бетона [19]. Из-за присущих многослойным клеточным стенкам растительных волокон, их внутренней структуре полостей и их низким коэффициентам теплопроводности, растительные волокна также могут снижать коэффициент теплопроводности бетона [20].Однако растительные волокна — это органические материалы с плохой коррозионной стойкостью. Они могут легко разрушаться щелочными веществами, образующимися при гидратации цемента, что может снизить долговечность бетона и последующую прочность.

Для решения проблем, описанных выше, на основе предыдущих исследований [13, 21], грубые и мелкие заполнители в обычном торкретбетоне были частично заменены керамзитом и глиняным песком для снижения теплопроводности бетона в этом исследовании.Кроме того, в бетон были замешаны растительные волокна, обработанные антисептиками, и базальтовые волокна. Из-за низкой теплопроводности растительного волокна [19] и хорошей совместимости между базальтовым волокном и бетонной матрицей [22] теплопроводность бетона была дополнительно снижена после смешивания керамзита и глиняного песка. Полученный бетон обладали сетчатой структурой, что давало эффекты вторичного упрочнения. Это улучшило прочность бетона и снизило степень отскока керамзита и глиняного песка при их закачке.Поэтому ортогональный эксперимент был разработан для улучшения рабочих, механических и теплоизоляционных характеристик торкретбетона, который можно использовать для блокирования рассеивания тепла окружающей горной породой и обеспечения эффективной поддержки проезжей части в угольных шахтах.

2. Ортогональный тест: материалы, методика и подготовка образцов

2.

1. Свойства материала

1. Свойства материалаКерамзит, глиняный песок, базальтовое волокно и растительное волокно были выбраны в качестве добавок для смешивания с бетоном в этом исследовании.Чтобы удовлетворить требованиям торкретбетона, все свойства материала описаны в следующих параграфах.

Основываясь на использовании растительного волокна в качестве армирующего материала в илистой почве в предыдущем исследовании [23], для этого исследования было выбрано растительное волокно хлопковой соломы. Это волокно сталкивается с проблемами коррозии, о чем говорилось выше в обзоре литературы [19, 23]. В текущей работе для решения проблемы коррозии был выбран модифицированный поливиниловый спирт (клей SH) [24]. Растительные волокна замачивали в течение 3 дней в растворе модифицированного поливинилового спирта, а затем вынимали из раствора для естественного высыхания [24].Топографии поверхности растительных волокон до и после антисептической обработки показаны на рисунке 1. Как показано на рисунке 1 (а), поверхности растительных волокон были шероховатыми, и до антисептической обработки было много дырок. Кроме того, рисунок 1 (c) показывает, что отвержденные пленки образовывали и обволакивали поверхности растительных волокон после обработки клеем SH. Пленка предотвращала прямой контакт между волокном, водой и воздухом, что эффективно улучшало стабильность и коррозионную стойкость волокон.

На рисунке 2 показаны оставшиеся добавки торкретбетона, кроме основных компонентов. Рисунки 2 (а) –2 (г) показывают базальтовое волокно, полые глазурованные бусины, керамзит и гончарный песок, соответственно.

Базальтовое волокно состояло из рубленых волокон длиной 15 мм, и его свойства материала показаны в Таблице 1. Глазурованные полые шарики были гидрофобными и с закрытыми порами, свойства материала показаны в Таблице 2. Керамзит и гончарный песок были основные продукты, используемые для замены крупных и мелких заполнителей в этом бетоне, соответственно.Между тем, гончарный песок — это своего рода мелкий заполнитель, который является одним из сопутствующих минералов керамзита, только в небольших размерах. Их свойства показаны в таблице 3.

Их свойства показаны в таблице 3.

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||

Выбор оставшихся материалов в этом эксперименте соответствовал стандартному составу [25]. Эти материалы включали обычный портландцемент P · O42. 5, зольную пыль сорт I, косточки дыни 5–10 мм в качестве крупного заполнителя, мелкий песок в качестве мелкого заполнителя и обычную питьевую воду.

5, зольную пыль сорт I, косточки дыни 5–10 мм в качестве крупного заполнителя, мелкий песок в качестве мелкого заполнителя и обычную питьевую воду.

2.2. Экспериментальные методы

Ортогональный экспериментальный план учитывал влияние множества факторов на нескольких уровнях. На основе таблицы ортогональных тестов были выбраны различные комбинации факторов, а данные тестов были проанализированы, чтобы быстро и эффективно получить оптимальное решение, сэкономив время и силы. Пропорции цемента, песка, камня, воды и добавок торкретбетона определялись по стандартным пропорциям [25]. Ортогональная тестовая таблица L 9 (3 4 ) из литературы использовалась для планирования экспериментов [26].Схема ортогональных испытаний, показанная в таблице 4, была разработана с учетом четырех факторов: содержания керамзита, содержания глиняного песка, содержания базальтового волокна и содержания растительного волокна. Как показано в Таблице 5, для каждого фактора были установлены три уровня (содержание каждого фактора), и перечислены тестовые пропорции девяти наборов конкретных образцов. Когда тест был завершен, его результаты обрабатывались и анализировались в сочетании с методами обработки данных [26] и методом серого корреляционного анализа [27], представленными в литературе.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Примечание: для удобства выражения буквы A, B, C и D, соответственно, используются для обозначения четырех факторов: керамзит, гончарный песок, базальтовое волокно и растительное волокно в ортогональном тесте, и соответствующие три уровня содержания представлены цифрами 1, 2 и 3. Если взять в качестве примера однофакторный керамзит, A1 соответствует заменителю керамзита 5% масса крупного заполнителя, а А2 соответствует 10% керамзитового заменителя от массы крупного заполнителя.Аналогично определяются значения букв и цифр, таких как B1, C1 и D1. Кроме того, обозначение A 1 B 2 C 3 D 3 указывает, что содержание керамзита составляет 5% от массы крупного заполнителя, содержание гончарного песка составляет 10% от массы мелкого заполнителя, содержание базальтовой фибры составляет 0,3% от объема бетона, а содержание растительной фибры составляет 0,3% от объема бетона. Оптимальные пропорции выражены в этой форме в следующем абзаце. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.3. Подготовка образцов В ортогональном испытании было разработано девять групп и измерены прочность на сжатие, прочность на растяжение, прочность на сдвиг и теплопроводность каждой группы.Следуя стандарту испытаний [28], 54 (6 × 9) испытательных кубов размером 100 мм × 100 мм × 100 мм были сконструированы для измерения прочности на сжатие и растяжение, 27 (3 × 9) испытательных кубов размером 50 мм. 3. Представление и оценка результатов ортогонального теста3.1. Результаты экспериментовЗначения прочности на сжатие, прочности на разрыв, прочности на сдвиг и теплопроводности девяти наборов ортогональных образцов для испытаний были усреднены, и результаты испытаний показаны в таблице 6.

Как показано в Таблице 6, данные результатов теста имеют случайное распределение. Таким образом, как керамзит, гончарный песок, базальтовое волокно и растительное волокно были четырьмя контролирующими факторами. Влияние трех уровней (содержание каждого фактора) на результаты ортогонального теста не может быть получено напрямую. Следовательно, результаты испытаний необходимо дополнительно проанализировать. 3.2. Анализ дисперсии и коэффициента вкладаДисперсия и коэффициент вклада 4 факторов были рассчитаны путем сравнения значения F (значение нормального распределения), полученного с использованием значений в таблице нормального распределения для определения влияния каждого фактора в ортогональном тесты для того же индекса оценки.Величина ставки взноса может определять порядок влияния отдельных факторов. После определения основных влияющих факторов их можно регулировать и контролировать во время испытаний для конкретных целей. Используя уравнения дисперсии и доли взносов из предыдущего отчета [26], были рассчитаны результаты ортогонального теста. Конкретные расчетные уравнения следующие. Общая сумма квадратов отклонений: Степень свободы: где n — количество строк ортогональной тестовой таблицы (количество испытаний) и — среднее значение n экспериментальных показателей. Сумма квадратов отклонений фактора A: Степень свободы: где a — количество уровней фактора A, n i — количество испытаний на уровне i , и — среднее значение показателей на каждом уровне фактора A. Значения SSB, SSC и SSD (т. е. сумма квадратов отклонений факторов B, C и D соответственно) могут быть рассчитаны аналогичным образом. манера. Сумма квадратов отклонений ошибки: Общая чистая сумма квадратов: Чистая сумма квадратов фактора A: Значения SSPB, SSPC и SSPD (т. Чистая сумма квадрата ошибки: Доля вклада фактора A: Также могут быть получены значения, и (т. Е. Нормы вклада факторов B, C и D, соответственно). Используя результаты испытаний в таблице 6 и приведенные выше уравнения, были рассчитаны дисперсия и степень вклада прочности на сжатие, которые показаны в таблице 7. Влияние факторов A, B и C было особенно значительным для прочности на сжатие, и D был значительным.Фактор B имел наибольшую ставку взноса 49,95%. Коэффициенты вклада факторов A и C были смежными, 18,47% и 21,02% соответственно. Но ставка взноса фактора D была наименьшей — 9,83%. Ошибка со ставкой 0,73% меньше всего повлияла на результаты теста и ею можно пренебречь. Таким образом, фактор B оказал наибольшее влияние на прочность бетона на сжатие, и его содержание следует контролировать для достижения максимально возможной прочности на сжатие.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Утеплитель укладывается горизонтально и не несет никакой нагрузки. Цена за такой базальтовый утеплитель всегда самая низкая.

Утеплитель укладывается горизонтально и не несет никакой нагрузки. Цена за такой базальтовый утеплитель всегда самая низкая.

Хотя формальдегид в базальтовом утеплителе всё же присутствует, но в небольшом количестве (всего 3,3%), поэтому боятся этого не стоит. Тем более, находясь в твёрдом состоянии, он практически не испаряется, следовательно не может оказать никакого токсичного воздействия на человека.

Хотя формальдегид в базальтовом утеплителе всё же присутствует, но в небольшом количестве (всего 3,3%), поэтому боятся этого не стоит. Тем более, находясь в твёрдом состоянии, он практически не испаряется, следовательно не может оказать никакого токсичного воздействия на человека. 4

4 036 ~ 0,048

036 ~ 0,048 3

3 075

075 × 50 мм × 50 мм были сконструированы для измерения прочности на сдвиг, и 54 (6 × 9) испытательных кубов с размерами 300 мм × 300 мм × 30 мм были сконструированы для измерения теплопроводности. Частично затвердевшие образцы показаны на рисунке 3. После 28 дней отверждения механические свойства и теплопроводность бетона были измерены в Государственной ключевой лаборатории реагирования на горные работы, предотвращения и контроля стихийных бедствий на глубокой угольной шахте, Университета науки Аньхой и Technology, Китай, с использованием универсального электрогидравлического серво универсального тестера WAW-2000 и прибора для измерения теплопроводности PDR-300.

× 50 мм × 50 мм были сконструированы для измерения прочности на сдвиг, и 54 (6 × 9) испытательных кубов с размерами 300 мм × 300 мм × 30 мм были сконструированы для измерения теплопроводности. Частично затвердевшие образцы показаны на рисунке 3. После 28 дней отверждения механические свойства и теплопроводность бетона были измерены в Государственной ключевой лаборатории реагирования на горные работы, предотвращения и контроля стихийных бедствий на глубокой угольной шахте, Университета науки Аньхой и Technology, Китай, с использованием универсального электрогидравлического серво универсального тестера WAW-2000 и прибора для измерения теплопроводности PDR-300. 87

87 е., чистая сумма квадратов множителей B, C и D соответственно) может быть получена аналогичным образом.

е., чистая сумма квадратов множителей B, C и D соответственно) может быть получена аналогичным образом. SS указывает сумму квадратов отклонений, f указывает степень свободы, MS указывает стандартное отклонение, а SSP указывает общую чистую сумму квадратов. F > F 0,01 (2,2) = 99 указывает на то, что этот фактор особенно существенно влияет на индекс оценки. F 0,05 (2,2) = 19 ≤ F ≤ F 0.01 (2,2) = 99 означает, что этот фактор оказывает существенное влияние на индекс оценки. F 0,1 (2,2) = 9 ≤ F ≤ F 0,05 (2,2) = 19 указывает на то, что этот фактор оказывает некоторое влияние на индекс оценки. F ≤ F 0,1 (2,2) = 9 указывает на то, что этот фактор мало влияет на индекс оценки. Это обозначение также подходит для последующих таблиц, показывающих результаты дисперсионного анализа.

SS указывает сумму квадратов отклонений, f указывает степень свободы, MS указывает стандартное отклонение, а SSP указывает общую чистую сумму квадратов. F > F 0,01 (2,2) = 99 указывает на то, что этот фактор особенно существенно влияет на индекс оценки. F 0,05 (2,2) = 19 ≤ F ≤ F 0.01 (2,2) = 99 означает, что этот фактор оказывает существенное влияние на индекс оценки. F 0,1 (2,2) = 9 ≤ F ≤ F 0,05 (2,2) = 19 указывает на то, что этот фактор оказывает некоторое влияние на индекс оценки. F ≤ F 0,1 (2,2) = 9 указывает на то, что этот фактор мало влияет на индекс оценки. Это обозначение также подходит для последующих таблиц, показывающих результаты дисперсионного анализа.  01 (2,2) = 99

01 (2,2) = 99  66

66 В то время как уровни факторов B, C и D увеличивались, прочность на сжатие сначала увеличивалась, а затем уменьшалась. Наиболее очевидное снижение произошло, когда коэффициент B увеличился с B2 (10%) до B3 (15%), где прочность на сжатие снизилась на 20.64%. Следовательно, для обеспечения высокой прочности образца на сжатие наилучшим сочетанием уровней факторов было A 1 B 2 C 2 D 2 .

В то время как уровни факторов B, C и D увеличивались, прочность на сжатие сначала увеличивалась, а затем уменьшалась. Наиболее очевидное снижение произошло, когда коэффициент B увеличился с B2 (10%) до B3 (15%), где прочность на сжатие снизилась на 20.64%. Следовательно, для обеспечения высокой прочности образца на сжатие наилучшим сочетанием уровней факторов было A 1 B 2 C 2 D 2 . Следовательно, наилучшая комбинация уровней факторов была A 3 B 1 C 1 D 2 , чтобы гарантировать адекватную прочность образца на сдвиг.

Следовательно, наилучшая комбинация уровней факторов была A 3 B 1 C 1 D 2 , чтобы гарантировать адекватную прочность образца на сдвиг. 0000

0000 Коэффициент корреляции, соответствующий каждому индексу, был получен следующим образом: где — коэффициент корреляции между сравнительной последовательностью i () и индексом j () в эталонной последовательности, а коэффициент разрешения был.

Коэффициент корреляции, соответствующий каждому индексу, был получен следующим образом: где — коэффициент корреляции между сравнительной последовательностью i () и индексом j () в эталонной последовательности, а коэффициент разрешения был. 15

15 С той лишь разницей, что в бетонной смеси содержится керамзит, гончарный песок, базальтовое волокно и растительное волокно. Керамзит — это стабильный крупный заполнитель, хорошо сочетающийся с цементом и другими вяжущими материалами. Поэтому требуется определенное содержание (5 мас.% Крупного заполнителя) керамзита. Были исследованы фазовые составы бетона, смешанные с тремя другими факторами на разных уровнях. Согласно таблице 4, содержание керамзита было фиксированным в образцах 1, 2 и 3, в то время как уровни трех других факторов варьировались, но сохранялись на одном уровне.В образцах 4, 5, 6 и образцах 7, 8 и 9 содержание керамзита также было фиксированным, но уровни остальных трех факторов менялись неравномерно. Поэтому образцы 1, 2 и 3 были выбраны для рентгеноструктурных испытаний. После измельчения и пропускания через сито 400 меш образцы герметизировали. Для определения фазового состава внутри бетона был проведен рентгеноструктурный анализ. Результаты показаны на рисунке 5.

С той лишь разницей, что в бетонной смеси содержится керамзит, гончарный песок, базальтовое волокно и растительное волокно. Керамзит — это стабильный крупный заполнитель, хорошо сочетающийся с цементом и другими вяжущими материалами. Поэтому требуется определенное содержание (5 мас.% Крупного заполнителя) керамзита. Были исследованы фазовые составы бетона, смешанные с тремя другими факторами на разных уровнях. Согласно таблице 4, содержание керамзита было фиксированным в образцах 1, 2 и 3, в то время как уровни трех других факторов варьировались, но сохранялись на одном уровне.В образцах 4, 5, 6 и образцах 7, 8 и 9 содержание керамзита также было фиксированным, но уровни остальных трех факторов менялись неравномерно. Поэтому образцы 1, 2 и 3 были выбраны для рентгеноструктурных испытаний. После измельчения и пропускания через сито 400 меш образцы герметизировали. Для определения фазового состава внутри бетона был проведен рентгеноструктурный анализ. Результаты показаны на рисунке 5. Как сообщается в [30, 31], эти два полимера являются огнестойкими, обладают высокой прочностью, стабильными размерами и свойствами, препятствующими растрескиванию. Их присутствие в матрице бетона может эффективно повысить прочность бетона, предотвратить растрескивание бетона и оказать положительное влияние на механические свойства бетона.

Как сообщается в [30, 31], эти два полимера являются огнестойкими, обладают высокой прочностью, стабильными размерами и свойствами, препятствующими растрескиванию. Их присутствие в матрице бетона может эффективно повысить прочность бетона, предотвратить растрескивание бетона и оказать положительное влияние на механические свойства бетона. Два вида волокон образуют стабильную пространственную сетчатую структуру в бетонной матрице. Когда давление увеличивалось до точки разрушения конструкции, целостность образца была лучше, что эффективно препятствовало развитию растягивающего напряжения, вызванного разрушением пористых материалов в матрице бетона, и создавало эффект вторичного упрочнения.

Два вида волокон образуют стабильную пространственную сетчатую структуру в бетонной матрице. Когда давление увеличивалось до точки разрушения конструкции, целостность образца была лучше, что эффективно препятствовало развитию растягивающего напряжения, вызванного разрушением пористых материалов в матрице бетона, и создавало эффект вторичного упрочнения. содержание 0–0,15% от объема бетона, а содержание растительных волокон 0.1–0,2% от объема бетона.

содержание 0–0,15% от объема бетона, а содержание растительных волокон 0.1–0,2% от объема бетона. Это

первый производитель керамического волокна в Китае, оснащенный 23

линии по производству одеял из керамического волокна, 4 автоматических войлока из керамического волокна

и картона, 2 линии по производству бумаги из керамического волокна и 2

линии по производству текстиля из керамического волокна, охватывающие заводскую площадь

80000 квадратных метров с годовым объемом производства более 60000

тонн.

Это

первый производитель керамического волокна в Китае, оснащенный 23

линии по производству одеял из керамического волокна, 4 автоматических войлока из керамического волокна

и картона, 2 линии по производству бумаги из керамического волокна и 2

линии по производству текстиля из керамического волокна, охватывающие заводскую площадь

80000 квадратных метров с годовым объемом производства более 60000

тонн.

251 , 61–72 (1997)

251 , 61–72 (1997)