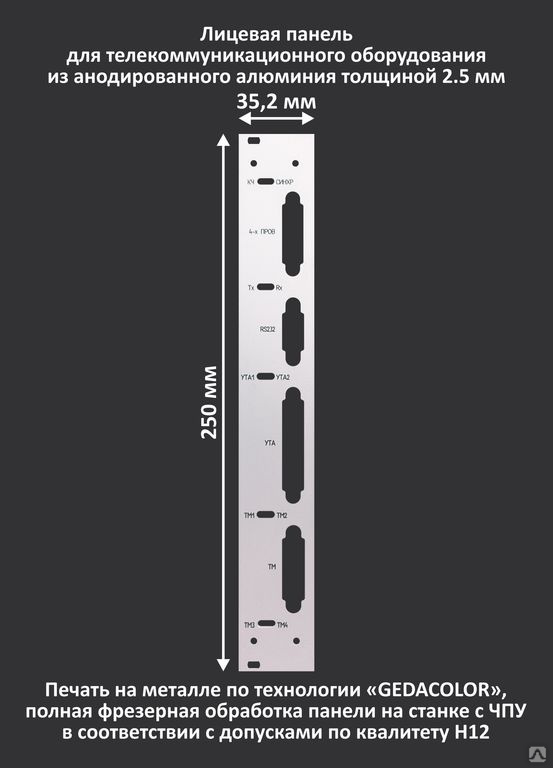

Технология анодирования алюминиевых профилей — статья про фасадный профиль

Анодирование в обобщенном смысле – это электрохимический процесс образования стабильных оксидных покрытий на поверхности металлов. Анодные покрытия на алюминии могут формироваться с применением большого количества электролитов при постоянном токе, переменном токе или их комбинации. Для анодирования алюминиевых прессованных профилей обычно применяется электролиты только на основе серной кислоты, иногда с добавкой щавелевой кислоты [1].

Различие между анодированием и окрашиванием

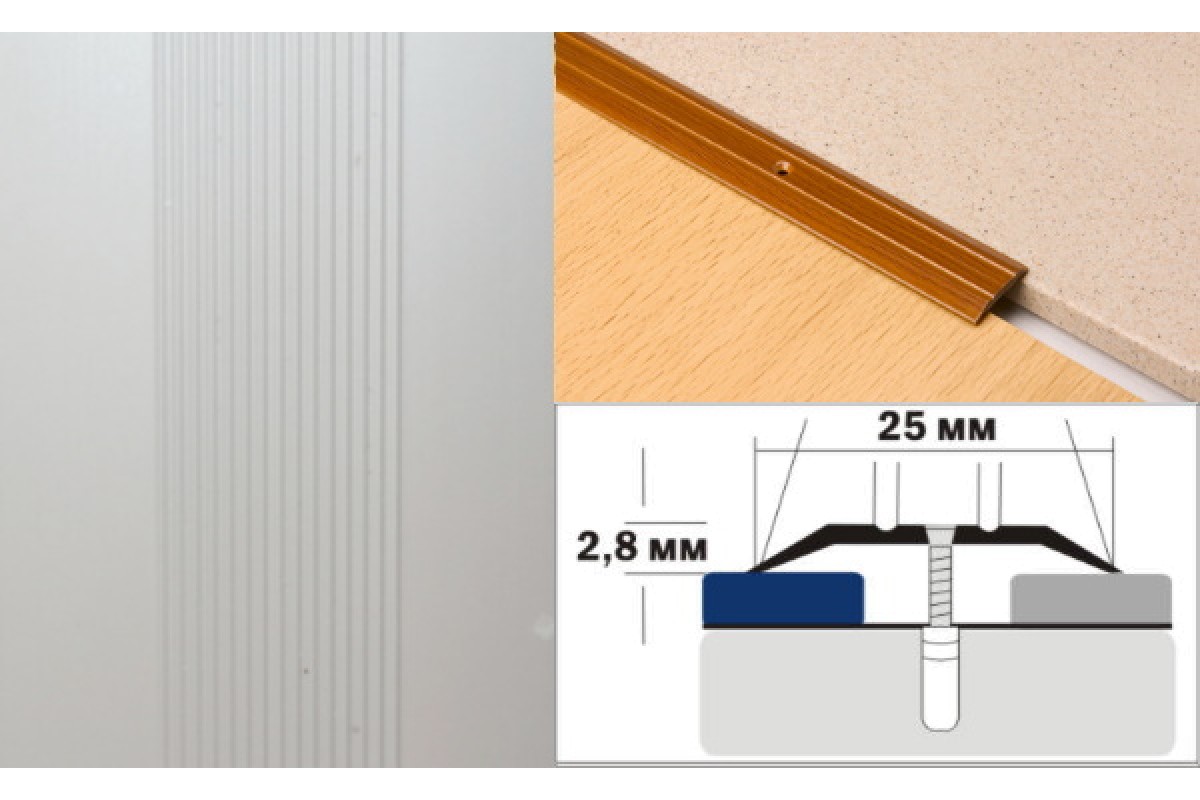

Анодное покрытие образуется в результате реакции алюминия с ионами электролита. Получаемое покрытие имеет больший объем, чем исходное алюминиевое основание. Поэтому после анодирования обычно происходит увеличение размеров изделия. При обычном сернокислом анодировании это увеличение размера составляет около одной трети толщины анодного покрытия.

Основное «размерное» отличие между анодным покрытием и слоем краски на алюминиевом изделии заключатся в следующем. Анодное покрытие образуется из самого алюминия, тогда как слой краски, например, жидкой, дополнительно наносится

Рисунок 1 – Размерные различия между анодным покрытием и слоем краски

Процесс анодирования алюминиевых профилей

Существует много способов анодирования алюминиевых изделий в зависимости от их размеров. Например, алюминиевые заклепки, можно анодировать насыпью с помощью специального вращающегося барабана. Прессованные алюминиевые профили, которые обычно имеют длину от 6 до 8 м, анодируют на специальных навесках. Конструкция навесок обеспечивает надежное закрепление профилей и плотный электрический контакт для всех профилей. На одной навеске может устанавливаться до нескольких десятков профилей в один, два или более рядов (рисунок 2).

Рисунок 2 – Схема процесса анодирования навески алюминиевых профилей [2]

В качестве источника тока при анодировании алюминия могут применяться источники постоянного или переменного тока, а также их комбинация. В стандартном сернокислом анодировании обычно применяют выпрямители постоянного тока с напряжением 24 вольта.

В стандартном сернокислом анодировании обычно применяют выпрямители постоянного тока с напряжением 24 вольта.

Структура анодного покрытия

Известно, что анодное покрытие состоит из двух слоев. Пористый слой оксида алюминия вырастает на относительно тонком сплошном слое, который называют барьерным слоем (рисунок 3). Толщина этого барьерного слоя зависит от состава электролита и технологических параметров анодирования.

Рисунок 3 – Структура анодной ячейки

При сернокислом анодировании скорость роста пористого слоя постоянна при постоянной плотности тока. При плотности тока 1,3 А/дм2 она составляет 0,4 мкм/мин. Так как толщина барьерного слоя остается постоянной, то эта скорость роста должна соответствовать скорости растворения оксида алюминия внутри поры.

Размеры оксидных ячеек анодного покрытия зависят от технологических параметров анодирования. Типичные размеры анодных ячеек для сернокислого анодного покрытия [2]:

- Диаметр пор: 14,5-18 нм

- Плотность размещения пор: 40-80·109 пор/см2

- Диаметр ячейки: 40-53 нм

- Пористость: 15 %

- Толщина барьерного слоя: 14-18 нм

- Толщина пористого слоя: 5-25 мкм

Технологические параметры сернокислого анодирования

Сернокислый электролит

Для анодирования алюминиевых прессованных профилей во всем мире обычно применяют электролиты на основе серной кислоты.

Qualanod задает для сернокислого электролита следующие параметры [2]:

- Концентрация свободной серной кислоты должна быть не выше 200 г/л при колебании внутри интервала 10 г/л от заданной величины;

- Концентрация алюминия должна быть не выше 20 г/л, предпочтительно в интервале от 5 до 15 г/л.

Температура ванны анодирования

Указания Qualanod по температуре ванны анодирования [2]:

- для заданной толщины анодного слоя 5 мкм и 10 мкм: не выше 21 ºС

- для заданной толщины анодного слоя толщины 15 мкм, 20 мкм и 25 мкм: не выше 20 ºС.

Плотность тока

Qualanod рекомендует среднюю плотность тока [2]:

• 1,2 – 2,0 A/дм² для анодного покрытия толщиной 5 мкм и 10 мкм

• 1,4 – 2,0 A/дм² для анодного покрытия толщиной 15 мкм

• 1,5 – 2,0 A/дм² для анодного покрытия толщиной 20 мкм

• 1,5 – 3,0 A/дм² для анодного покрытия толщиной 25 мкм.

Алюминиевые сплавы для анодированных профилей

Для алюминиевых профилей, которые будут подвергаться анодированию, обычно применяют сплавы 6060 и 6063 с некоторыми ограничениями по содержанию магния и кремния, а также примесных элементов, таких как, железо, медь и цинк.

Обычно, чем чище алюминий и чем меньше в нем легирующих элементов, тем лучше он анодируется. Повышенное содержание примесей в сплаве приводит к образованию в анодном покрытии включений, которые неблагоприятно влияют на однородности его внешнего вида.

См. о влиянии химического состава алюминиевых сплавов на качество анодированных профилей здесь.

Изменение толщины анодного покрытия в ходе анодирования

Толщина готового анодного покрытия зависит от общей длительности анодирования. Однако скорость роста толщины покрытия зависит от нескольких факторов, таких как, состав электролита, плотность тока и текущая длительность обработки.

В ходе анодирования происходят два конкурирующих процесса (рисунок 4):

- непрерывный рост толщины анодного покрытия и

- растворение анодного покрытия под воздействием электролита.

Рисунок 4 – Изменение толщины покрытия в ходе анодирования [2]

Теоретическая величина толщины покрытия при постоянной плотности тока подчиняется известному закону Фарадея. Из этого закона следует, что оксид алюминия растет пропорционально количеству электричества, которое проходит через анод (алюминиевый профиль).

Влияние температуры электролита

Увеличение температуры электролита приводит к пропорциональному увеличению скорости растворения образующегося анодного покрытия. В результате анодное покрытие становится более тонким, более пористым и более мягким.

В результате анодное покрытие становится более тонким, более пористым и более мягким.

Влияние плотности тока

Интервал плотности тока, который применяется в стандартном анодировании составляет от 1 до 2 А/дм2 и в некоторых случая — до 3 А/дм2. Плотность тока ниже 1 А/дм2 дает мягкие, пористые и тонкие покрытия. С увеличением плотности тока анодное покрытие формируется быстрее и с относительно меньшим растворением электролитом. Поэтому покрытие получается более твердым и менее пористым.

Влияние концентрации серной кислоты

Влияние повышенной концентрации серной кислоты на формирование анодного покрытия аналогично повышению температуры, хотя влияние температуры является более существенным. Высокая концентрация серной кислоты может ограничивать возможность получения анодного покрытия большой толщины из-за повышенной способности электролита растворять формирующийся пористый оксид алюминия.

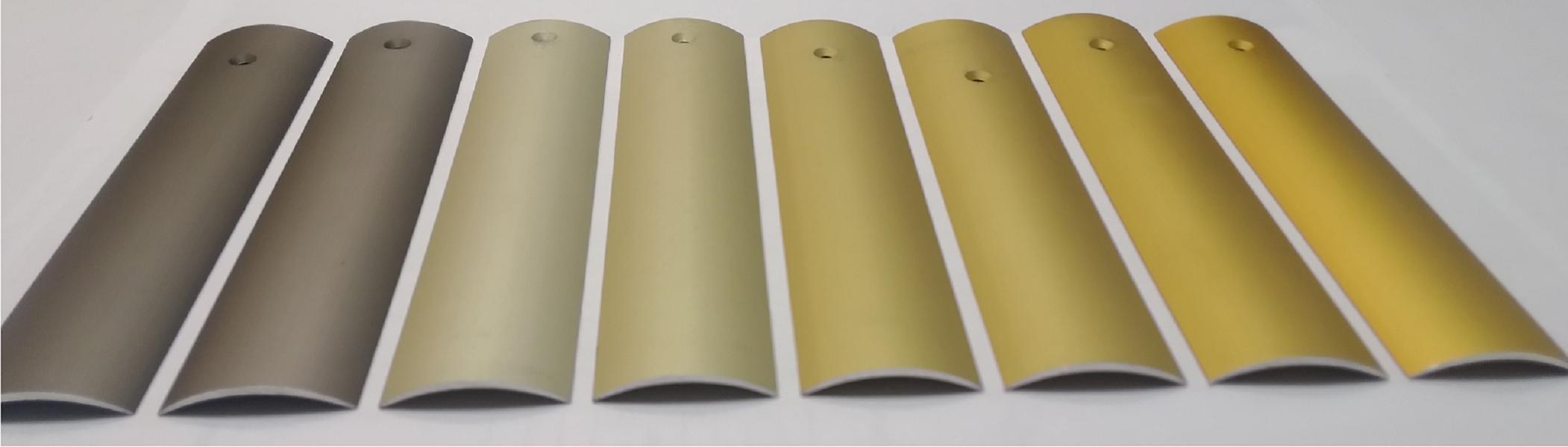

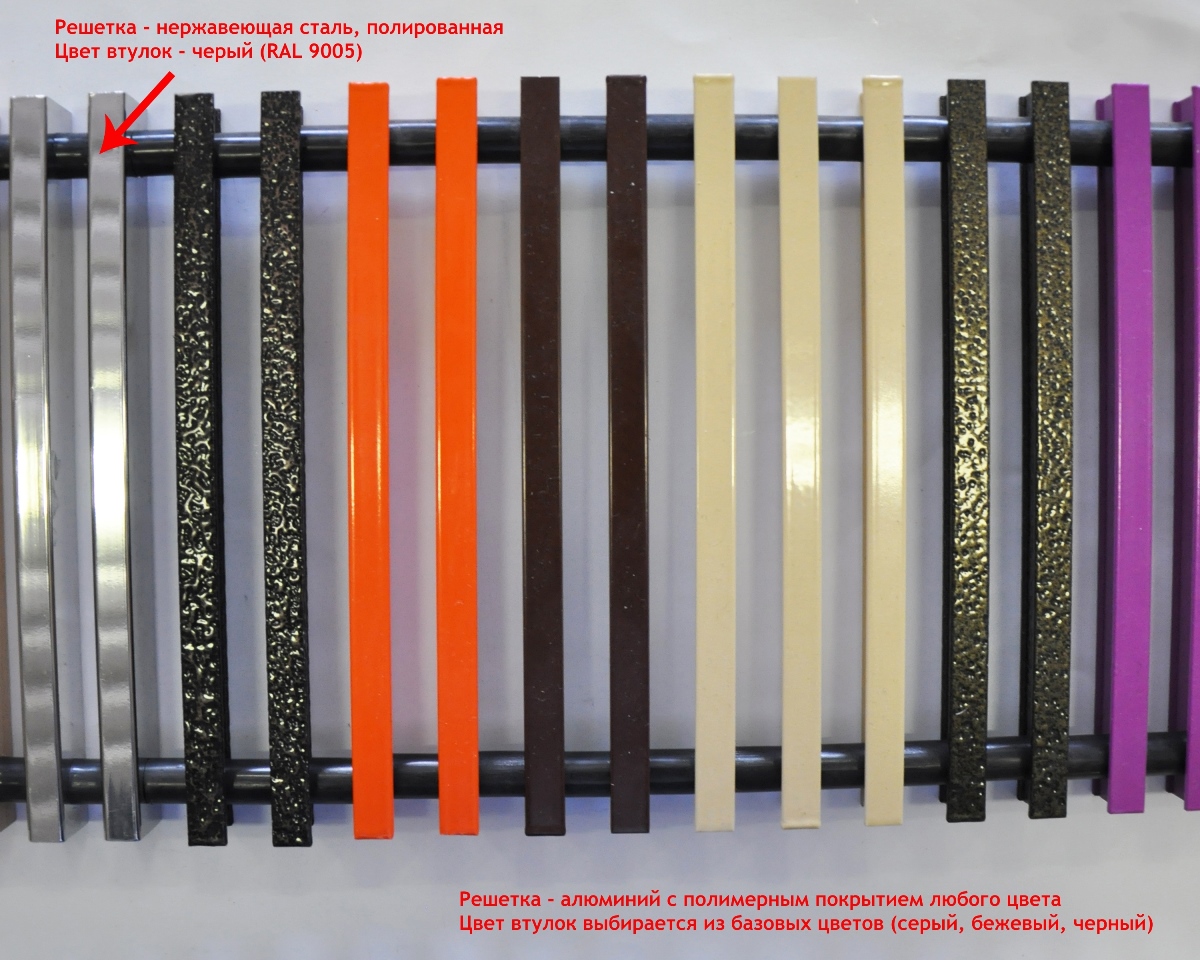

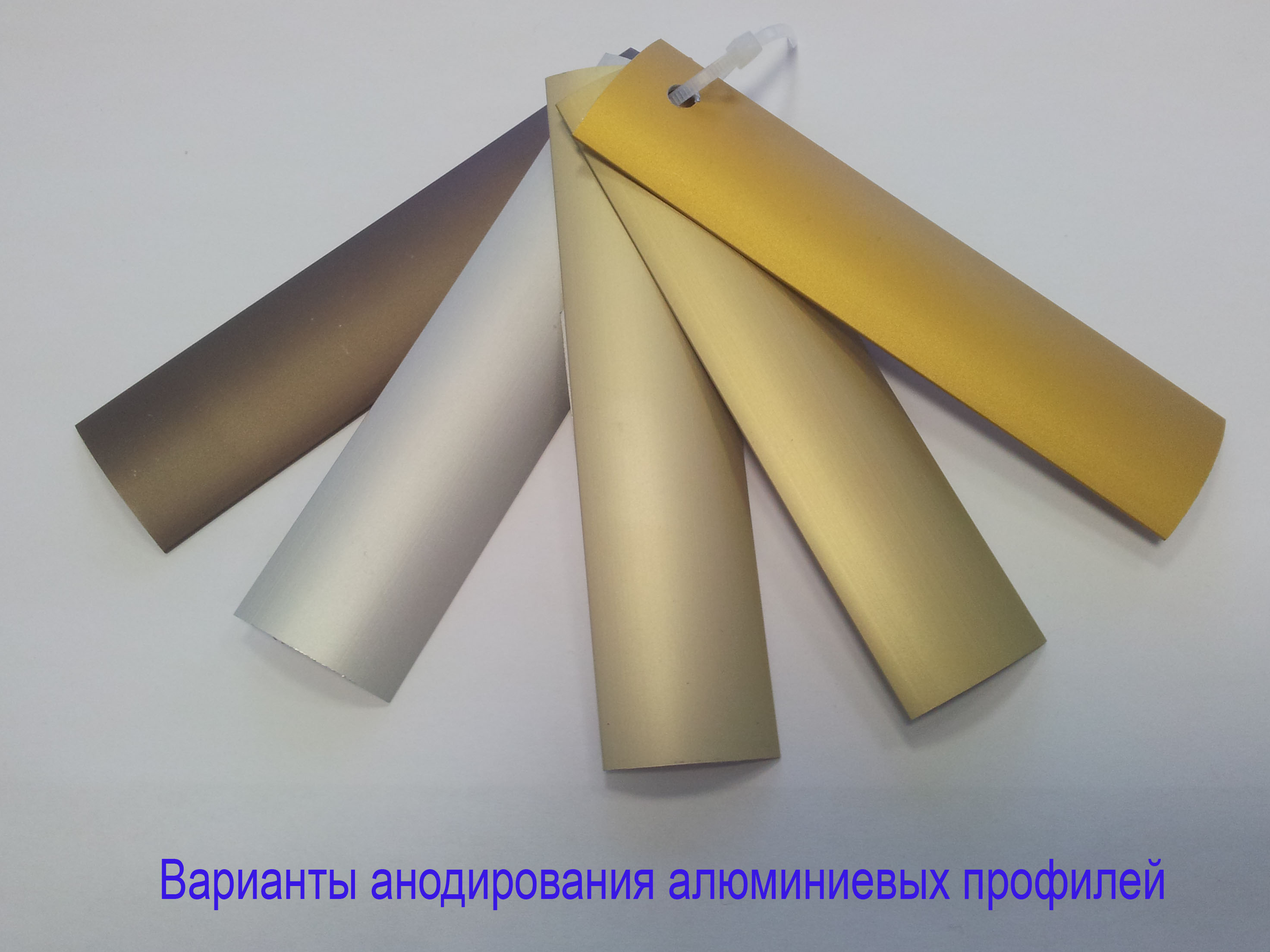

Цветное анодирование

Для получения цветного анодного покрытия на алюминиевых профилях применяют два основных метода окрашивания (рисунок 5) :

- Адсорбционное окрашивание

- Электролитическое окрашивание

Адсорбционное окрашивание

Алюминиевые профили с бесцветным анодным покрытием без наполнения пор погружают в водный раствор органического или неорганического красителя. Поглощение красителя производится только на 3-4 микрона в глубину пор анодного покрытия (рисунок 5). Затем покрытие подвергают наполнению. Обычно применяют горячие растворы красителей – от 55 до 75 ºС, а длительность окрашивания – от 5 до 15 минут, иногда – 30 минут. Оптимальный диапазон величины рН раствора обычно составляет от 5 до 6.

Рисунок 5 – Основные методы окрашивания

анодированных алюминиевых профилей [2]

Электролитическое окрашивание

Электролитическое окрашивание заключается в погружении анодированного изделия в раствор, содержащий соли металлов и приложении к нему переменного и постоянного электрического тока.

Цвет в определенной степени не зависит от толщины анодного покрытия, а зависит в основном от количества осажденного в поры металла. Так, 200 мг олова на квадратный метр поверхности дает светлую бронзу, 2000 мг – черный цвет [2].

Свойства анодного покрытия после электролитического окрашивания в целом аналогичны обычному (бесцветному) анодному покрытию. Стойкость цвета к воздействию солнечного света для большинства электролитов значительно выше, чем для адсорбционного окрашивания.

Наполнение анодных покрытий

Наполнение анодного покрытия – бесцветного и цветного – это последний технологический этап процесса анодирования. Этот этап является очень важным для долговечности анодного покрытия, в том числе, его внешнего вида.

Гидротермическое наполнение

Наполнение анодного покрытия в горячей воде обеспечивает полное блокирование анодных пор за счет образования различных видов гидратированного оксида алюминия, в основном, богемита [2].

Наполнение пор обычно производят путем погружения в воду при температуре 96-100 ºС при величине рН от 5,5 до 6,5. Длительность операции наполнения обычно составляет 2-3 минуты на каждый микрометр номинальной толщины анодного покрытия. Качество воды в ванне наполнения должно быть очень высокое. Такие загрязнители воды, как фосфаты, силикаты и фториды могут замедлять процесс наполнения пор.

Холодное наполнение

Известны так называемые «холодные» методы наполнения анодных покрытий, которые выполняются при температуре 25-30 ºС. В этом случае применяются растворы на основе фторидных соединения в присутствии солей никеля или кобальта [1, 2]. Применение этих методов требует высокой культуры производства и жесткого контроля качества наполнения. Кроме того, они требуют эффективной очистки стоков, содержащих тяжелые металлы.

Источники:

1. Specifications for the QUALANOD Quality Label for Sulfuric Acid-Based Anodizing of Aluminium, Edition 01.01.2017.

2. TALAT Lecture 5203 – European Aluminium Association, 1994.

Смотрите также — навесные вентилируемые фасады Алюком.

Анодирование алюминия. | Блог ТС «Профиль»

Для защиты изделий из алюминия от коррозии и укрепления структуры его поверхности применяется так называемое «оксидирование», которое создает на поверхности изделия толстую пленку. Оно может проходить в двух вариантах: химическое оксидирование в растворе хрома и анодирование с помощью анодной поляризации изделия в электролите. То есть анодирование – это процесс создания оксидной пленки на поверхности металлов и сплавов. Главная цель этой процедуры — уменьшить склонность металла к коррозии, а также улучшить внешний вид металлического изделия.

Наиболее частой технологией анодирования алюминия является так называемое сернокислое анодирование – по химическому составу анодного раствора (электролита). В результате процедуры анодирования происходит нарастание на поверхности алюминия толстого анодного покрытия с порами разного размера. Толщина покрытия и размеры пор зависят от концентрации серной кислоты в анодном электролите, температуры анодного раствора и плотности тока, поступающего через электролит на поверхность алюминия.

По своей структуре анодное покрытие состоит из пористого слоя и находящегося под ним барьерного. Толщина барьерного слоя зависит от состава электролита и технологических параметров. При анодировании барьерный слой образуется первым, и его толщина прямо зависит от величины плотности анодирования.

После того как барьерный слой сформирован, на его наружной стороне, формируется пористая кристаллическая структура. В ходе ее формирования происходит сначала растворение барьерного слоя, а затем при повышении величины тока и увеличения температуры, растворение поверхностного слоя с образованием пористого.

Чистый алюминий высшего качества анодируется лучше, чем сплавы с другими металлами. Внешний вид анодного покрытия и его свойства (износостойкость, коррозионная стойкость и т.п.) зависят как от типа алюминиевого сплава, так и от соблюдения технологии при его производстве. Размер, форма и распределение интерметаллидных (состоящих из двух и более металлов), частиц также влияют на качество анодирования. Химический состав алюминиевого сплава является особенно важным в изделиях, которые требуют блестящего анодирования, в этом случае необходимо, чтобы уровень нерастворимых частиц был как можно ниже.

Процесс анодирования состоит из трех этапов:

1. Подготовительный этап, в ходе которого алюминиевое изделие механически и электрохимически обрабатывается. Поверхность очищается, шлифуется и обезжиривается. Затем изделие помещается в щелочной раствор, для его протравливания. Последней стадией подготовки становиться погружение в кислотный раствор, где оно осветляется, после чего изделие тщательно промывается от кислоты.

2. Непосредственно этап химического анодирования алюминия. Для этого изделие подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосалициловой кислот, иногда с добавлением органической кислоты или соли. Серная кислота является самым распространенным электролитом, однако с его помощью не удается качественно обработать изделия с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов. Разные концентрации кислот и плотность тока дают разные результаты конечной продукции. Повышение температуры и понижение плотности тока дает мягкую и пористую пленку. При понижении температуры и повышении плотности тока покрытие увеличивает свою твердость. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2 (Ампер на дециметр в квадрате). Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от необходимости.

Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2 (Ампер на дециметр в квадрате). Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от необходимости.

В процессе анодирования анодные ячейки, включая поры образуют шестигранную структуру, которая, как считают специалисты, выполняет принцип минимальности энергии и не зависит от применяемого типа электролита. Шестигранная форма имеет энергетическое происхождение.

Толщина анодного покрытия увеличивается с увеличением длительности анодирования. Однако степень роста толщины зависит от нескольких факторов, таких как тип электролита, плотность тока, длительность обработки и т.д. Первоначально происходит быстрое и постоянное увеличение фактической толщины, а затем начинается уменьшение скорости роста толщины, пока не наступит стадия, при которой толщина остается приблизительно постоянной, не смотря на продолжающуюся подачу электрического тока. Это связано с тем, что в ходе анодирования происходит как непрерывный рост толщины покрытия, так и его растворение под воздействием электролита (раствора серной кислоты).

Размеры анодных ячеек прямо зависят от параметров анодирования. С увеличением напряжения размеры анодной ячейки увеличиваются, а количество пор соответственно уменьшается. Соотношение между размером ячеек и напряжением приблизительно линейное, то есть чем больше напряжение, тем больше размеры ячейки.

3. Третьим и важнейшим этапом становится этап закрепления. Так как после анодирования поверхность изделия становится пористой и мягкой, возникает необходимость закрыть поры. Эта процедура проводится с помощью погружения изделия в нагретую пресную воду, либо с помощью обработки паром, либо специализированным раствором. Однако если изделие планируется впоследствии покрасить, то закрепление не производится, так как краска сама заполняет пустое пространство в порах.

Для цветного анодирования применяется четыре метода:

1. Пропитка пористого слоя специальными красителями (метод адсорбции). После ванны с электролитом, изделие погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

2. Электрохимическое осаждение в поры различных металлов (метод электролитического окрашивания, оно же черное анодирование алюминия) – это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов (меди, марганца, олова и т.д.). Цвет готового изделия получается от бронзового до черного.

3. Специальное легирование за счет выпадения частиц в объеме пористого слоя, но не в самих порах – метод интегрального окрашивания. При этом методе, в раствор электролита для анодирования добавляют органические соли, благодаря которым и происходит покраска изделия.

4. Электролитическое окрашивание с помощью специального легирования за счет дополнительного расширения пор вблизи их дна (метод интерференционного окрашивания). Технологически сходен с методом интегрального окрашивания, но позволяет получить большее количество оттенков, благодаря формированию специального светоотражающего слоя.

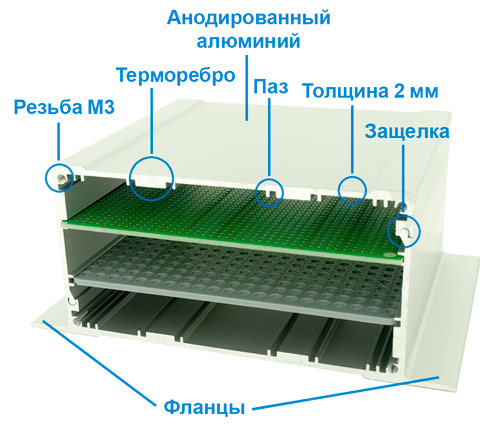

В точилках Профиль К03 анодированию в обязательном порядке подвергается рамка поворотного механизма. Эта деталь постоянно подвергается нагрузке во время заточки и трению, от перемещающихся по ней зажимов. Анодирование производится для защиты от чрезмерно быстрой выработки поверхности рамки, оно позволяет укрепить рамку повысив ее износостойкость.

ROSA

Очистка и обслуживание

В чём состоится очистка и обслуживание алюминиевых, осветительных опор? В целом, анодированные поверхности характеризуются высокой устойчивостью на загрязнения, однако содержание декоративной поверхности высоких опор во время эксплуатации, может потребоваться периодическая очистка. Для чего? Некоторые виды загрязнений, в виду своих свойств, остаются на поверхности опоры, тем самым ухудшают декоративные свойства. В случае опор, чаще всего,- это загрязняющие вещества, типичные для высокоиндустриальных областей: вещества, которые возникают в процессе эксплуатации дорог, промышленных заводов и.т.п. Частота очистки и обслуживания зависит в основном от решения пользователя. Подавляющее большинство внешних факторов, не могут отрицательно повлиять на качество и долговечность анодированной поверхности.

Для чего? Некоторые виды загрязнений, в виду своих свойств, остаются на поверхности опоры, тем самым ухудшают декоративные свойства. В случае опор, чаще всего,- это загрязняющие вещества, типичные для высокоиндустриальных областей: вещества, которые возникают в процессе эксплуатации дорог, промышленных заводов и.т.п. Частота очистки и обслуживания зависит в основном от решения пользователя. Подавляющее большинство внешних факторов, не могут отрицательно повлиять на качество и долговечность анодированной поверхности.

Важно! Для очистки и обслуживания анодированных опор необходимо использовать исключительно нейтральные средства pH (5-9). Кроме того, не следует использовать материалы и предметы, которые могут глубоко поцарапать , и тем самым повредить анодированный слой.

После удаления загрязнений, поверхность необходимо промыть чистой водой до полного удаления остатков чистящих веществ.

Пример очистки и обслуживания анодированных опор при использовании традиционных чистящих средств и обслуживания для алюминиевых, анодированных поверхностей. В случае, чрезвычайно тяжёлых для удаления загрязнений, часто образующихся при кристаллизации солевых соединений, рекомендуется использовать специально предназначенные для этого средства. Эти продукты, как правило, эффективно растворяют все типы загрязнений, не повреждая верхний анодированный слой. Примером такого применения может быть удаление солевого осадка из системы подачи воды с морской водой после процесса опреснения с поверхности анодированной опоры, установленной в Саудовской Аравии. Этот вид воды в своем составе содержит много минеральных соединений. Из-за высоких температур окружающей среды вода быстро испаряется, оставляя твердый осадок на поверхности опоры. На рисунке ниже показана анодированная конструкция опоры до и после очистки с помощью Calnex C.

Как выполняется теплое анодирование алюминия в промышленных условиях?

Теплое анодирование алюминия – процесс создания на поверхности защитной оксидной пленки, которая будет оберегать металл от коррозии и предотвращать его разрушение. Также анодирование придает металлическим изделиям более эстетичный вид, так как сам по себе алюминий не отличается хорошими декоративными качествами, а окисление приводит к появлению серых пятен. После анодирования различными методами металлическая поверхность становится ровной и блестящей.

Также анодирование придает металлическим изделиям более эстетичный вид, так как сам по себе алюминий не отличается хорошими декоративными качествами, а окисление приводит к появлению серых пятен. После анодирования различными методами металлическая поверхность становится ровной и блестящей.

Технология промышленного теплого анодирования

Для предотвращения коррозии и дальнейшего разрушения металлические изделия в условиях производственного цеха подвергаются анодированию. Теплый способ позволяет подготовить поверхность изделия к окрашиванию: в результате образуется пористое покрытие с высокой адгезией, на него хорошо ложится любая краска. Поскольку используются невысокие температуры, процесс может быть выполнен даже в домашних условиях.

Анодирование выполняется в несколько этапов:

- Предварительная очистка и обезжиривание поверхности для освобождения от всех видов загрязнения. Подготовленная деталь закрепляется в подвеске.

- Подготовленную деталь помещают в теплый раствор электролита. На промышленных предприятиях для этих целей используется 20%-ный раствор серной кислоты, также может использоваться насыщенный раствор соли.

- К емкости и к детали подключается провод, по которому пускается электрический ток. Анодирование занимает около 1-1,5 часов, в результате электрохимической реакции на поверхности детали образуется готовое покрытие.

- Деталь извлекается из раствора и промывается проточной водой для удаления остатков реагента. В результате она приобретает ровное покрытие и на вид кажется полированной.

Такой метод позволяет подготовить ее к нанесению различных красок, покрытие получится более прочным и равномерным. Температура электролита не должно превышать допустимые значения – если она будет слишком высокой, то прочность готового покрытия будет снижена, оно будет выглядеть мутным.

Преимущества и недостатки технологии

Теплое анодирование имеет достаточно простой принцип, это позволяет проводить его даже в домашних условиях, а не только на промышленных предприятиях. Однако покрытие, полученное в результате такой обработки, не отличается особо высокой прочностью. Анодированную поверхность достаточно легко поцарапать, при несоблюдении технологии оно даже может стираться рукой. Из-за этого его используют не как самостоятельную защиту, а как подготовительный слой для покраски детали.

Однако покрытие, полученное в результате такой обработки, не отличается особо высокой прочностью. Анодированную поверхность достаточно легко поцарапать, при несоблюдении технологии оно даже может стираться рукой. Из-за этого его используют не как самостоятельную защиту, а как подготовительный слой для покраски детали.

Поверхность приобретает высокую адгезию: благодаря этому любая краска ложится ровнее, уменьшается ее расход. После высыхания краска прочно скрепляется с поверхностью анодированного алюминия, после этого она не начнет осыпаться даже через много лет. Полученная в результате анодирования оксидная пленка приобретает пористую структуру, из-за этого она эффективно соединяется с эпоксидными красителями. Это позволяет придавать деталям любой цвет, они приобретают отличные декоративные качества.

Сама по себе оксидная пленка, полученная таким способом, не отличается повышенной устойчивости к коррозии. Например, она может быстро разрушиться под действием морской воды или иных агрессивных сред. Это необходимо учитывать при выборе метода подготовительной обработки деталей. Соблюдение технологий позволит обеспечить долговечность результата и предотвратить появление возможных дефектов.

Анодирование алюминия — Справочник химика 21

Анодное окисление алюминия (анодирование) используется для усиления защитной окисной пленки на поверхности алюминиевых изделий для повышения их стойкости в агрессивных средах. Этот метод дает возможность также получать окрашенные пленки. Такой анодированный алюминий можно использовать для изготовления различных деталей в строительстве. [c.77]Опыт 3. Электрохимическое оксидирование (анодирование) алюминия [c.108]

Оксидный слой, образующийся на поверхности алюминия при соприкосновении с воздухом, обеспечивает хорошую противокоррозионную защиту. Но с помои ю электролитической обработки этот слой может быть значительно утолщен. Такую обработку называют анодированием, а образующийся оксидный слой анодно-оксидным покрытием. Коррозионная стойкость при анодировании возрастает металл в условиях открытой атмосферы длительно сохраняет свой исходный вид. Анодно-оксидное покрытие защищает также от механического изнашивания и является электрическим изолятором. Анодированный алюминий применяют, главным образом, в строительной промышленности, например для облицовки фасадов, оконных рам, но используют и в других областях, например для мачт, рангоута и дельных вещей на парусных судах. [c.128]

Такую обработку называют анодированием, а образующийся оксидный слой анодно-оксидным покрытием. Коррозионная стойкость при анодировании возрастает металл в условиях открытой атмосферы длительно сохраняет свой исходный вид. Анодно-оксидное покрытие защищает также от механического изнашивания и является электрическим изолятором. Анодированный алюминий применяют, главным образом, в строительной промышленности, например для облицовки фасадов, оконных рам, но используют и в других областях, например для мачт, рангоута и дельных вещей на парусных судах. [c.128]

Серебристо-белый привлекательного вида металл Хорошо полируется. Поверхностный оксидный слой поддается окрашиванию (анодированный алюминий) [c.160]

Высокую устойчивость против коррозии проявляет анодированный алюминий. Анодирование представляет собой электролитическое [c.182]

Поэтому при анодировании алюминия (см. разд. 14.4), целью которого является формирование утолщенной покровной оксидной пленки, водород выделяется как на аноде, так и на катоде. Некоторые исследователи рассматривают также выделение водорода на аноде как следствие усиленной локальной коррозии при анодном растворении. [c.340]

Работа 6. АНОДИРОВАНИЕ АЛЮМИНИЯ [c.145]

При химической обработке металла на его поверхности возникают пленки, представляющие собой продукты взаимодействия металла со средой (оксиды, фосфаты, нитриды и т. д.) и сообщающие металлу устойчивость против коррозии. Наиболее часто. прибегают к оксидированию поверхности, которое может осуществляться как электрохимическим (анодирование алюминия, см. 5), так и химическим способом. Примером химического оксидирования служит воронение стальных изделий. Оно достигается кипячением в течение 20—60 мин обезжиренных и очищенных изделий в растворе едкого натра, азотнокислого и азотистокислого натрия, в результате чего изделия приобретают красивый черный цвет с синеватым оттенком (цвет вороньего крыла). Такие металлы, как тантал, ниобий, бериллий, надежно защищаются оксидными пленками от разрушения. [c.229]

Такие металлы, как тантал, ниобий, бериллий, надежно защищаются оксидными пленками от разрушения. [c.229]

РЕЖИМЫ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ В СЕРНОКИСЛОТНОМ ЭЛЕКТРОЛИТЕ НА ПОСТОЯННОМ ТОКЕ [c.230]

В процессах анодирования алюминий является анодом электролитической ячейки с серной или хромовой кислотами. В этом случае слой оксида получается толще, он гидратирован и способен абсорбировать красители. Окращенный анодированный алюминий используют для декоративного обрамления окон и дверей, он устойчив по отнощению к коррозии. [c.407]

Анодированный алюминий может быть окрашен и используется для конструкторских целей [c.407]

В лабораторных условиях электрохимическое полирование применяют при исследовании оптических, магнитных, электрических, коррозионных, адгезионных и других сзойств металлических поверхностей. Этот метод используется в металлографии с целью приготовления шлифов, для полировки гальванических покрытий или перед так называемым блестящим анодированием алюминия, для декоративной отделки готовых изделий, конечной отделки деталей машин, инструментов и приборов, для изготовления тонкой проволоки, фольги и т. д. [c.266]

К электрохимическим — получение покрытий на катоде (цинкование, кадмирование, хромирование, никелирование, лужение), анодное оксидирование (анодирование алюминия и других легких сплавов), электрофоретическое осаждение порошковых материалов. [c.51]

Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется либо химическим, либо электрохимическим путем. В. первом случае очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время в раствор окислителей, который вызывает пассивацию (гл. X, 2) металла. Так проводят воронение стали, для чего стальной предмет можно выдержать до 90 мин в смешанном растворе NaNOз (50 г/л), НаМОг (200 г/л) и МаОН (800 г/л) при 140°С (метод Е. И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток , делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

И. Забываёва). Во втором случае обрабатываемый металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу источника постоянного ток , делая его анодом. Так получают оксидированный (анодированный) алюминий. [c.197]

СОСТАВЫ, г/л, ЭЛЕКТРОЛИТОВ И РЕЖИМЫ ТВЕРДОГО АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ В СЕРНОЙ КИСЛОТЕ С ДОБАВКОЙ ЩАВЕЛЕВОЙ КИСЛОТЫ [c.239]

В —при 50°С в растворе, содержащем 3% хромовой и 20% серной кислот. И — резервуары, трубопроводы при анодировании алюминия (свинец), клапаны (сплав свинца с алюминием). [c.495]

Защитные свойства окисной пленки определяют капельным методом. На поверхность анодированного алюминия наносят каплю раствора из 3 г К2СГ2О7, 25 мл НС1 (пл. 1,16) и 75 мл Н2О (проба ВИАМ). Этот раствор разрушает пленку и, проникая к поверхности металла, взаимодействует с ним. В результате содержащиеся в растворе ионы с шестивалентным хромом восстанавливаются водородом до ионов трехвалентного хрома, и оранжевая окраска капли заменяется зеленой. Чем больше толщина и меньше пористость пленки, тем больше пройдет времени, пока раствор начнет реагировать с металлом. Время, прошедшее с момента нанесения до позеленения капли, является оценкой защитной способности пленки. Защитные свойства анодной пленки считаются достаточными, есл.и в ремя, через которое наступает позеленения капли, составляет не менее 5 мин при температуре испытаний 18—21° С и не менее 3,5 мин при 22—25° С. [c.147]

В — И — аноды из свинца, содержащего 5—6% сурьмы, или сплава свинца с 7% олова для хромирования или анодирования алюминия покрытия для резервуаров из стали или дерева. [c.496]

После анодирования алюминия естественно будет перейти к очередным электрохимическим опытам, благо под рукой есть и электролитическая ванна, и источник тока, и ключ с реостатом. В этих экспериментах мы будем извлекать металл из раствора и наносить его на поверхность. Этот процесс называют гальваностегией, а покрытия — гальваническими. Кстати, анодирование алюминия тоже относится к гальваностегии. [c.95]

Этот процесс называют гальваностегией, а покрытия — гальваническими. Кстати, анодирование алюминия тоже относится к гальваностегии. [c.95]

Ее надо тщательно вымыть и обезжирить как это сделать, вы знаете из опытов с анодированием алюминия. [c.111]

Анодное окисление алюминия проводят в различных электролитах, но в практике нашли применение серная, хромовая НзСгО и щавелевая Н2С2О4 кислоты. В нашей стране наиболее распространен, сернокислотный метод анодироваиия. В процессе анодирования алюминий под действием электрического тока частично растворяется [c.146]

Опыт 11. Электролитическое оксидирование алюминия. Получение оксидных пленок на металлах путем электролиза называют электрохимическим оксидированием или анодированием. Оксидируют алюминий, сталь, медь и ее сплавы для различных целей, чаще всего для защиты от коррозии. Особенно широко распространено анодирование алюминия, увеличивающее его коррозионную стойкость. Анодирование алюминия производят в 15—20%-ном растворе серной кислоты с двойным свинцовым катодо.м. Анодная плотность тока 1 а/дм . Напряжение на клеммах ванны 10—12 в . [c.201]

Примером электрохимического оксидирования может служить анодирование алюминия. В ванну, заполненную 20%-ной (по массе) h3SO4, загружают на 20 мин изделия, соединенные с положительным полюсом. Температура ванны 298 К, плотность тока 80— 100 А/м=. [c.525]

Для определения различных цветовых оттенков и блеска был сконструирован прибор Миниреф (Miniref). Его применяют для лакокрасочных покрытий, пластмасс и анодированного алюминия. Работа прибора основана на принципе фотометрического метода, заключающегося в измерении светового потока, отраженного от контролируемой поверхности при ее освещении лампами постоянного тока, с точно установленными геометрическими и спектральными условиями. Зная значения световых потоков отраженных пучков света, можно выбрать масштаб объективного определения цвета и оценки блеска. С помощью этого прибора в процессе производства можно проводить технологические изменения для достижения требуемого оптического качества поверхности. [c.90]

С помощью этого прибора в процессе производства можно проводить технологические изменения для достижения требуемого оптического качества поверхности. [c.90]

SbaSj при создании пленочных конденсаторов в пленочных схемах. Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении, в создании спутников Земли и т. д. Коррозионная стойкость, особенно анодированного алюминия, зна- Рис. 88. Схема электроли-чительно превосходит стойкость стали, тического выпрямителя поэтому сплавы его (с магнием) используют в судостроении и для других целей. В водных средах алюминий коррозионно устойчив при pH от 3 до 12. В кислой среде электродный потенциал его —1,67 в, а в щелочной — 2,3 в. Поэтому из разбавленной соляной (и серной) кислоты он вытесняет водород реагирует с растворами щелочей, вытесняя водород (из воды) [c.283]

Из-за высокого сопротивления пленок при анодировании алюминия применяют высокое напряжение, примерно 80% которого падает в тонкой пленке. В процессе оксидирования через пленку могут проходит ионы алюминия и кислорода с образованием окислов на внешней и внутренней ее поверхности. Наблюдается периодическое местное растворение v-AbOg в электролите с обнажением металла и последующим образованием пористой гидратированной пленки, проницаемой для электролита. [c.285]

Цвет капли переходит от оранлевого к зеленому. Время, прошедщее до начала позеленения капли, служит характеристикой коррозионной стойкости анодированного алюминия. Пленка считается хорощего качества, если окраска капли изменяется не раньще, чем через 8—10 мин. [c.287]

Как правило, алюминий используют для создания методами вакуумной техники тонких пленок в полупроводниковых схемах в целях получения низкоомных контактов на кремнии и проводящих соединений. Алюминий напыляют, например, на диэлектрические пленки сульфида сурьмы БЬзЗз при создании пленочных конденсаторов в пленочных схемах. Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении, в создании спутников Земли и т. д. Коррозионная стойкость, особенно анодированного алюминия, значительно превосходит стойкость стали, поэтому сплавы его (с магнием) используют в судостроении и для других целей. В водных средах алюминий коррозионно устойчив при pH от 3 до 12. В кислой среде электродный потенциал его —1,67 В, а в щелочной —2,3 В. Поэтому из разбавленной соляной (серной) кислоты, он вытесняет водород реагирует с растворами щелочей, вытесняя водород (из воды) [c.351]

Алюминий и его сплавы занимают одно из главных мест как конструкционные материалы в самолетостроении, ракетостроении, машиностроении, в создании спутников Земли и т. д. Коррозионная стойкость, особенно анодированного алюминия, значительно превосходит стойкость стали, поэтому сплавы его (с магнием) используют в судостроении и для других целей. В водных средах алюминий коррозионно устойчив при pH от 3 до 12. В кислой среде электродный потенциал его —1,67 В, а в щелочной —2,3 В. Поэтому из разбавленной соляной (серной) кислоты, он вытесняет водород реагирует с растворами щелочей, вытесняя водород (из воды) [c.351]

К электрохимическим относятся методы получения покрытий под действием электрического поля на катоде (цинкование, кадмирование, хромирование, никелирование, осаждение сплавов различного состава), анодное и анодно-катодное оксидирование (анодирование алюминия и его сплавов, микродуговая обработка) электрофоретическое и электростатическое осаждение порошковых материалов, нанесение комбинированных покрытий за счет сочетания процессов электролитического и электрофоретического осаждения. [c.50]

Для придания необходимых физико-механических свойств в оксидную пленку могут вводиться находящиеся в электролите нерастворимые в воде в этих условиях металлы, а также мелкодисперсные тугоплавкие соединения (карбиды, бориды, нитриды) и окислы за счет электрофоретической доставки их на анод. Образование пленок происходит в локальных объемах порядка 10 см при температуре пробойного канала 2000 К и скорости охлаждения 10 — 10 градус/с. По такому принципу формируются керамические покрытия, применяемые для повыщения коррозионной и термической стойкости алюминиевых деталей. Керамические покрытия получают из водных растворов силикатов щелочных металлов, например из 3-4-модульного силиката натрия (концентрация 0,1-0,2 М), они представляют собой шпинели AlSiOj, сформированные при анодировании в режиме искрового разряда (напряжение 350 В). Дегидратация и спекание силикатов на аноде происходят в результате искрового пробоя окисного слоя, образующегося при анодировании алюминия. При электролизе на аноде происходит разряд гидроксил-ионов I. силикатных мицелл, а также образуются окислы [c.124]

Дегидратация и спекание силикатов на аноде происходят в результате искрового пробоя окисного слоя, образующегося при анодировании алюминия. При электролизе на аноде происходит разряд гидроксил-ионов I. силикатных мицелл, а также образуются окислы [c.124]

Электролит I рекомендован ГОСТ 9 047—75 и предиазиаче для анодировании алюминия и его сплавов, в том числе литейных Электролит рекомендуется для анодировании деталей I и II классов точности, изделий со сварными и клепаными соединениями. Напряжение б течение первых 5—15 мнн следует поднять от О до 40 В [c.231]

Ниже прнведены системы сернокислотных электролитов для твердого анодирования алюминия н его сплавов с катодами из свница или стали 12Х18Н9Т и режимы их работы [19, 231 [c.238]

Степень обесцвечиеання окрашенного анодированного алюминия (до уплотнения) определяют визуальным сравнением образцов, выдержанных в 30 % ной азотной кислоте в течение 15 мии, с эталонными образцами [c.284]

Ковар, защищенный никелевым покрытием 15 мкм. а также латунь марок Л62 и Л68, защищенная гальваническим никелем 12 мкм и более, с последующей пропиткой гидрофобной жидкостью ГКЖ94, анодированный алюминий с последующей пропиткой хромпиком и церезином в субтропиках обладают достаточной стойкостью. Изготовление электронно-лучевых приборов из сплава 29НК (ковара) для субтропического климата является неприемлемым. Все детали, изготовленные из сплава 29НК с предварительной химической полировкой, за 7 месяцев испытаний подверглись сильной коррозии (70—80% поверхности). [c.81]

Специалисты из лаборатории Баттел-Колумбус Университета штата Пенсильвания и Управления охраны окружающей среды исследовали в замкнутых контурах с морской водой коррозию сплавов иа основе алюминия в контакте со сплавом Монель 400, латунью, титаном и нержавеющей сталью [229]. В аэрированной морской воде наиболее сильная коррозия алюминия наблюдалась в гальванической паре со сплавом Монель 400, менее сильная — в контакте с твердым анодированным алюминием, самая слабая — в контакте с титаном или нержавеющей сталью. Наиболее эффективным методом предотвращения коррозии было удаление из воды растворенного кислорода. Обескислороживание значительно уменьшало степень коррозионного разрушения, хотя и не исключало его полностью. С помощью обычных ингибиторов не удавалось полностью подавить коррозию алюминия в гальванической паре со сплавом Монель 400. [c.198]

Наиболее эффективным методом предотвращения коррозии было удаление из воды растворенного кислорода. Обескислороживание значительно уменьшало степень коррозионного разрушения, хотя и не исключало его полностью. С помощью обычных ингибиторов не удавалось полностью подавить коррозию алюминия в гальванической паре со сплавом Монель 400. [c.198]

Адсорбционное крашение орг. красителями основано на способности нх молекул проникать через наружные поры свежеобразовавшейся пленки А12О3 во внутр. поры и закрепляться там в результате возникновения водородных, ионных и (или) координац. связей. Наиб, часто применяют протравные, металлокомплексные, кислотные антрахиноновые красители и кубозоли. Красители, пригодные по прочностным и колористич. св-вам для крашения А1 и его сплавов, объединены в группу Красители для анодированного алюминия . Процесс осуществляют в эмалированном, пластмассовом, стеклянном илн изготовленном из нержавеющей стали оборудовании, как правило, при [c.504]

Совершенствование технологии анодирования алюминиевых сплавов за счет применения озона Текст научной статьи по специальности «Технологии материалов»

МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ ОМСКИЙ НАУЧНЫЙ ВЕСТНИК №2 (130) 2014

нии припусков и напусков на поковки и холодноштампованные полуфабрикаты, изготавливаемые обжимом толстостенных трубных заготовок в конических матрицах.

Библиографический список

1. Аверкиев, Ю. А. Технология холодной штамповки : учебник для вузов по специальностям «Машины и технология обработки металлов давлением» и «Обработка металлов давлением»/ Ю. А. Аверкиев, А. Ю. Аверкиев. — М. : Машиностроение, 1989. — 304 с.

2. Попов, Е. А. Основы теории листовой штамповки : учеб. пособие для высших технических учебных заведений / Е. А. Попов. — М. : Машиностроение, 1968. — 283 с.

А. Попов. — М. : Машиностроение, 1968. — 283 с.

3. Холодная объёмная штамповка: справ. / Под. ред. Г. А. Навроцкого. — М. : Машиностроение, 1973. — 496 с.

4. Коновалов, В. А. Формоизменение и силовой режим при обжиме толстостенных трубных заготовок : моногр. / В. А. Коновалов. — Омск : Изд-во ОмГТУ, 2012. — 112 с.

КОНОВАЛОВ Валерий Александрович, кандидат технических наук, доцент (Россия), доцент кафедры «Машиностроение и материаловедение».

САВЕЛЬЕВ Константин Дмитриевич, магистрант, группа ОДМ-612.

ВАСИЛЬЕВ Евгений Дмитриевич, магистрант, группа ОДМ-612.

АЛЕКСАНДРОВА Наталья Сергеевна, магистрант, группа ОДМ-612.

Адрес для переписки: 644050, г. Омск, пр. Мира, 11, ОмГТУ, кафедра «Машиностроение и материаловедение».

Статья поступила в редакцию 13.03.2014 г.

© В. А. Коновалов, К. Д. Савельев, Е. Д. Васильев,

Н. С. Александрова

УДК 621.794.61 н. ф. КОЛЕНЧИН

Тюменский государственный нефтегазовый университет

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЗА СЧЕТ ПРИМЕНЕНИЯ ОЗОНА__________________________

Рассмотрено строение, определены толщина и износ оксидных покрытий на алюминиевом сплаве АЛ9 после анодирования в водном растворе серной кислоты с применением озона. Установлено увеличение кристаллической составляющей (у-Д1203) в покрытии. Разработана технология анодирования корпуса шестеренчатого насоса, которая уменьшает износ деталей в 7 раз.

Разработана технология анодирования корпуса шестеренчатого насоса, которая уменьшает износ деталей в 7 раз.

Ключевые слова: анодирование, алюминиевый сплав, озон, толщина, микротвердость, износ.

Анодирование деталей из алюминия и его сплавов активно применяется в промышленности для повышения коррозионной стойкости, поверхностной твердости, износостойкости и т.д. Его сущность заключается в формировании оксида алюминия за счет поверхностного слоя металла, погруженного в электролит, при пропускании постоянного электрического тока. Основными технологическими параметрами процесса являются напряжение, плотность тока, а также состав и температура электролита.

Технологию анодирования совершенствуют до сих пор: меняют состав и понижают температуру электролита, применяют импульсы тока различной формы, ультразвук, в зону реакции вводят дополнительный кислород, перекись водорода и т.д. Перспективным в этом аспекте оказывается добавление озона к воздуху для барботажа электролита в процессе анодирования.

Озон известен как активный окислитель [1], ре-докс-потенциал которого уступает только фтору. Озон окисляет серебро, золото, платину [2]. Озониды щелочных металлов типа КО3, NaO3 являются силь-

нейшими окислителями, т.к. содержат большое количество активного кислорода в виде аниона О3-. Отмеченная активность озона обусловлена появлением в ходе взаимодействия синглетного кислорода 1О2 в электронно-возбужденном состоянии и других активных радикалов.

При этом использование озона в процессе анодировании алюминия и его сплавов осложняется сравнительно малой его растворимостью в водных растворах, быстрым (миллисекунды) разложением озона при столкновении с твердой поверхностью.

В работе исследовали влияние озона на процесс анодирования в водном растворе серной кислоты, используя установку, схема которой приведена на рис. 1.

Эксперименты провели с образцами алюминиевого сплава АЛ9 с размерами 30х30х5 мм. Температуру поддерживали на уровне (0±1) °С, содержание озона в воздушной смеси: 1, 2 и 3 мг/л при скорости ее подачи 2 л/мин, концентрация серной кислоты — от 2,5 до 20 мас. %. Использовали режим падающей мощности, который обычно позволяет формировать пленки большой толщины.

Рис. 1. Схема экспериментальной установки для анодирования:

1 — ванна анодирования из стали 12Х18Н10Т; 2 — барботер;

3 — наполнительная емкость; 4 — ресивер; 5 — генератор озона; 6 — компрессор СО-45А 7 — холодильный агрегат ВС 0,7-3;

8 — источник питания ВСМР-200-5Б; 9 — насос;

10,11 — регулировочные краны

80

2 70 2 — 60

3 & 50

л | 40 £ 30 20 /

X

0 1 0 ? 0 3 0 40 50 л ЬО 7 Время, МИН 0

Рис. 2. Изменение толщины анодного покрытия на сплаве АЛ9 при начальном напряжении 75 В и содержании озона в смеси с воздухом 1 (1), 2 (2) и 3 (3) мг/л

Ж 2 5 (л

о о _

го К сб

си

0 5 1 5 2,5 3 3 Концентрация озона, мг

Рис. 3. Величина износа анодных покрытий на сплаве АЛ9 в зависимости от концентрации озона в смеси с воздухом

3. Величина износа анодных покрытий на сплаве АЛ9 в зависимости от концентрации озона в смеси с воздухом

ОМСКИЙ НАУЧНЫЙ ВЕСТНИК №2 (130) 2014 МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ

МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ ОМСКИЙ НАУЧНЫЙ ВЕСТНИК №2 (130) 2014

%

С

и

о

ч

а

о

М

И

О

&

■pH = 0,05 -pH =0,35 -pH =0,60 -pH =0,5

Время, мин

Рис. 4. Влияние водородного показателя электролита на микротвердость анодного покрытия на сплаве АЛ9 (концентрация озона 3 мг/л, начальное напряжение 75 В)

а б

Рис. 5. Общий вид анодного покрытия с каналами (а Х95) и кристаллическая частица в канале (б Х8000).

Электронный растровый микроскоп

Толщину оксидных покрытий определяли вихретоковым контактным толщиномером ВТ10 НЦ и металлографически на микроскопе МИМ-6. Микротвердость покрытия измеряли на поперечных шлифах на приборе ПМТ-3 при нагрузке на индентор 0,196 Н. Износостойкость определяли по уменьшению толщины покрытия при скольжении со смазкой контртела из стали ШХ9 со скоростью 1,5 — 2,0 м/с и нагрузке 49 Н.

Рентгеноструктурные исследования выполнили на дифрактометре ДРОН-3 в диапазоне углов 29 = 20° — 600 в СоКо,-излучении. Расшифровку рентгенограмм провели на основе данных американской картотеки ICPDS.

На рис. 2 приведены зависимости толщины оксидного покрытия от времени. Видно, что повышение концентрации озона в смеси с воздухом от 1 до 3 мг/л увеличивает конечную толщину оксида алюминия на 30 %. При этом в случае малого содержания озона рост покрытия практически стабилизируется к 40-й минуте процесса, а при большом содержании он продолжается до 50-й минуты, т.е. окислительный потенциал обогащенной озоном смеси выше.

Результаты определения износа оксидных покрытий, полученных при анодировании с начальным напряжением 75 В и различным содержанием озона в смеси с воздухом приведены на рис. 3. С увеличением концентрации О3 величина износа снижается в 1,4 — 2,3 раза.

!

о о

Рис. 6. 3D-изoбpaжeниe поверхности анодированного образца сплава АЛ9

Повышение износостойкости покрытия с обогащением озоном газовой смеси обусловлено увеличением кристаллической составляющей в покрытии. Например, по данным рентгеноструктурного анализа анодных осадков, полученных при начальном напряжении 75 В, интенсивность линии (400) у-А1203 возросла более чем в 2 раза при изменении концентрации 03 от 1 до 3 мг/л. При этом доля аморфной составляющей в покрытии уменьшилась, о чем свидетельствует сокращение на рентгенограмме гало в интервале углов 29=20 — 40 0.

Водородный показатель электролита определяется концентрацией серной кислоты. Он определяет соотношение роста и травления анодного оксида, изменяя геометрию пор. Снижение микротвердости покрытия, наблюдаемое при увеличении рН электролита (рис. 4), объясняется дополнительной адсорбцией оксидом алюминия ионов электролита и воды. Наличие воды в структуре покрытия доказано в работе [3], причем ее количество повышается с приближением к поверхности раздела покрытие — электролит. Сульфатные и гидратированные соединения, появляющиеся в анодном оксиде отрицательно влияют на его микротвердость.

Снижение микротвердости покрытия, наблюдаемое при увеличении рН электролита (рис. 4), объясняется дополнительной адсорбцией оксидом алюминия ионов электролита и воды. Наличие воды в структуре покрытия доказано в работе [3], причем ее количество повышается с приближением к поверхности раздела покрытие — электролит. Сульфатные и гидратированные соединения, появляющиеся в анодном оксиде отрицательно влияют на его микротвердость.

Определение точности обработки показало, что размеры образца после анодирования изменяются на величину, равную половине толщины покрытия с полем рассеяния отклонений в 11 мкм, что соответствует 4 — 5 квалитету точности для размеров интервала от 30 до 120 мм. Шероховатость, определенная по высоте неровностей профиля Rz , увеличилась от 8 до 18 %. Размерные факторы необходимо учитывать при выборе конкретных изделий для анодирования.

Общий вид анодного покрытия представлен на рис. 5а (изображение уменьшено при печати). Внутри него видны каналы, перпендикулярные металлической основе (нижняя часть фотографии), и ветвление одного из каналов вследствие перекрывшей его сечение частицы у-А1203 (рис. 5б).

Применение метода атомно-силовой зондовой микроскопии позволило увидеть не только плоское, но и объемное изображение растущего оксида алю-

миния (рис. 6, изображение уменьшено при печати). Показан характерный участок анодного покрытия размером 5х5 мкм. Видны растущие кристаллы оксида алюминия и указана их высота в нанометрах.

На основе полученных данных разработана технология анодирования корпуса шестеренчатого насоса НШ-32 из сплава АЛ9. Толщина оксидного покрытия составила 30 — 40 мкм. После эксплуатационных испытаний в течение 2200 ч (3 месяца круглосуточно) величина износа составила 20 — 26 мкм, в то время как у серийных корпусов — 148—163 мкм после 1248— 1560 ч работы.

Таким образом, применение озоно-воздушной смеси при анодировании алюминиевых сплавов позволяет получать оксидные покрытия с повышенными толщиной и износостойкостью. При этом содержание серной кислоты в электролите можно снизить с 20 до 2,5 %.

Выводы.

1. Установлено, что применение озоно-воздушной смеси для барботажа электролита при анодировании сплавов алюминия интенсифицирует процесс и увеличивает конечную толщину оксидного покрытия на 30 % (при повышении концентрации озона в смеси с воздухом от 1 до 3 мг/л). При этом содержание серной кислоты в электролите можно снизить до 2,5 %.

2. С увеличением концентрации озона в смеси с воздухом от 1 до 3 мг/л величина износа анодированных образцов снижается в 1,4 — 2,3 раза. Полученный результат обусловлен увеличением кристаллической составляющей (у-А1203) в покрытии.

3. Исследованы особенности строения анодного покрытия.

4. На основе полученных данных разработана технология анодирования корпуса шестеренчатого насоса НШ-32, которая позволила уменьшить износ деталей в 7 раз.

Библиографический список

1. Лунин, В. В. Физическая химия озона / В. В. Лунин, М. П. Попович, С. Н. Ткаченко. — М. : Изд-во МГУ, 1998. — 480 с.

ОМСКИЙ НАУЧНЫЙ ВЕСТНИК №2 (130) 2014 МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ

МАШИНОСТРОЕНИЕ И МАШИНОВЕДЕНИЕ ОМСКИЙ НАУЧНЫЙ ВЕСТНИК №2 (130) 2014

2. Разумовский, С. Д. Озон и его реакции с органическими соединениями / С. Д. Разумовский, Г. Е. Заиков. — М. : Наука, 1974. — 208 с.

Заиков. — М. : Наука, 1974. — 208 с.

3. Белов. В. Т. Сравнение гидратируемости фазового оксида алюминия, полученного в растворах различных электролитов/ В. Т. Белов // Анодное окисление металлов. — Казань : Изд-во КАИ, 1983. — С. 39-45.

КОЛЕНЧИН Николай Филиппович, кандидат технических наук, доцент (Россия), первый проректор по учебной работе.

Адрес для переписки: ко1епсЫп @ tsogu.ru

Статья поступила в редакцию 27.03.2014 г.

© Н. Ф. Коленчин

УДК 620.17:678.743.4:539.2 Д. Д. НЕГРОВ

Е. Н. ЕРЕМИН

B. Ю. ПУТИНЦЕВ О. Д. ПЕРЕДЕЛЬСКДЯ

C. Д. ДНДРЕЕВД

Омский государственный технический университет

ВЛИЯНИЕ УЛЬТРДЗВУКОВОГО ВОЗДЕЙСТВИЯ НД МЕХАНИЧЕСКИЕ СВОЙСТВД ПОЛИТЕТРДФТОРЭТИЛЕНД, МОДИФИЦИРОВДННОГО ДЕТОНДЦИОННЫМИ НДНОДЛМДЗДМИ

Рассмотрено влияние ультразвуковых колебаний на механические свойства политетрафторэтилена модифицированного детонационными наноалмазами. Показано, что введение ультразвуковых колебаний в прессуемый материал приводит к повышению предела прочности и модуля упругости и снижению относительного удлинения синтезируемого композита.

Ключевые слова: полимерный композиционный материал, политетрафторэтилен, механические свойства, ультразвуковые колебания, детонационные наноалмазы, модифицирование.

Введение. В настоящее время в различные отрасли промышленности внедряются новые, технически более совершенные производственные процессы, основанные на использовании при обработке полимерных материалов внешнего энергетического воздействия, в том числе ультразвука [1-4]. Влияние энергии ультразвуковых колебаний на механические и триботехнические свойства полимеров обусловлено изменением структуры обрабатываемого материала [5]. В процессе такой обработки полимеров существенно облегчается возникновение и развитие пластической деформации частиц порошка; осуществляется активация дислокаций, происходящая в результате поглощения акустической энергии в местах дефектов кристаллической решетки и других структурных несовершенств [4]. Вследствие этого за короткое время происходит локальный нагрев материала вокруг этих источников поглощения, увеличение молекулярной подвижности, что обусловливает более интенсивное развитие пластической деформации.

В настоящее время в различные отрасли промышленности внедряются новые, технически более совершенные производственные процессы, основанные на использовании при обработке полимерных материалов внешнего энергетического воздействия, в том числе ультразвука [1-4]. Влияние энергии ультразвуковых колебаний на механические и триботехнические свойства полимеров обусловлено изменением структуры обрабатываемого материала [5]. В процессе такой обработки полимеров существенно облегчается возникновение и развитие пластической деформации частиц порошка; осуществляется активация дислокаций, происходящая в результате поглощения акустической энергии в местах дефектов кристаллической решетки и других структурных несовершенств [4]. Вследствие этого за короткое время происходит локальный нагрев материала вокруг этих источников поглощения, увеличение молекулярной подвижности, что обусловливает более интенсивное развитие пластической деформации.

Ультразвуковое воздействие (УЗВ) может быть успешно использовано при твердофазной технологии получения (синтезе) полимерных композиционных материалов (ПКМ). Особенно это актуально для

диспернонаполненных композиционных материалов на основе политетрафторэтилена (ПТФЭ) [6].

Это обусловлено тем, что возможности структурной модификации ПТФЭ за счет введения в полимерную матрицу наполнителей различного типа уже в значительной степени исчерпаны. Совершенствование технологии получения ПТФЭ в направлении приложения ультразвука большой интенсивности непосредственно при прессовании композита позволяет достичь существенного повышения его механических свойств [7, 8].

Использование энергии ультразвуковых колебаний при прессовании порошкообразных или гранулированных полимеров и полимерных композиции приводит к уплотнению прессуемого материала, сопровождающееся удалением газовой фазы. Указанный эффект обусловлен тем, что при воздействии вибрационных импульсов отдельным частицам материала сообщаются индивидуальные скорости и ускорения, разрушаются арочные образования и происходит равномерная укладка частиц порошка [9]. Это обусловливает интенсивную дегазацию, перемешивание и сплавление отдельных частиц в однородную безпористую массу, обладающую высокой структур-

Указанный эффект обусловлен тем, что при воздействии вибрационных импульсов отдельным частицам материала сообщаются индивидуальные скорости и ускорения, разрушаются арочные образования и происходит равномерная укладка частиц порошка [9]. Это обусловливает интенсивную дегазацию, перемешивание и сплавление отдельных частиц в однородную безпористую массу, обладающую высокой структур-

Влияние технологии толстослойного анодирования алюминиевых сплавов на свойства покрытия Текст научной статьи по специальности «Технологии материалов»

УДК 621.794.61

ВЛИЯНИЕ ТЕХНОЛОГИИ ТОЛСТОСЛОЙНОГО АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ НА СВОЙСТВА ПОКРЫТИЯ

© 2012 Н. Ф. Коленчин

проректор по учебной работе, канд. тех. наук, доцент,

Тел.: 8-904-495-95-38

Тюменский государственный нефтегазовый университет (г. Тюмень)

Применение озоно-воздушной смеси для барботажа электролита при анодировании сплавов алюминия увеличивает конечную толщину оксидного покрытия на 30 %. С увеличением концентрации озона в смеси с воздухом от 1 до 5 мг/л микротвердость покрытия возрастает от 5,2 до 6,8 ГПа, а величина износа анодированных образцов снижается в 1,4-2,3 раза. Полученный результат обусловлен увеличением кристаллической составляющей (у-Л1203) в покрытии.

Ключевые слова: анодирование, алюминиевый сплав, озон, покрытие, толщина, микротвердость, износ

Толстослойное анодирование алюминия и его сплавов активно применяется в промышленности для повышения коррозионной устойчивости, поверхностной твердости, износостойкости и т. д. Его сущность заключается в электрохимическом наращивании оксида алюминия за счет поверхностного слоя металла, погруженного в электролит, основу которого составляют серная, щавелевая или сульфосалициловая кислоты. Основными технологическими параметрами являются электрический режим процесса, состав и температура электролита.

д. Его сущность заключается в электрохимическом наращивании оксида алюминия за счет поверхностного слоя металла, погруженного в электролит, основу которого составляют серная, щавелевая или сульфосалициловая кислоты. Основными технологическими параметрами являются электрический режим процесса, состав и температура электролита.

Технологию анодирования совершенствуют до сих пор: меняют состав и понижают температуру электролита, применяют импульсы тока различной формы и ультразвук, в зону реакции вводят кислород, перекись водорода и т. д. Увеличение скорости роста покрытия, его толщины, твердости и износостойкости является важной прикладной задачей. Перспективно в этом плане добавление озона в воздушную смесь для барботажа электролита в процессе анодирования.

Озон известен как сильный универсальный окислитель [Белов 1983], который взаимодействует с серебром, золотом, платиной. Озониды щелочных металлов типа КО3, №03 являются сильнейшими окислителями, так как содержат большое количество активного кислорода в виде аниона О3-. Повышенная активность озона обусловлена появлением в ходе взаимодействия так называемого синглетного кислорода 1О2 в электронно-возбужденном состоянии и других активных радикалов.

Химическая неустойчивость (при столкновении с твердой поверхностью О3 быстро разлагается) и сравнительно малая растворимость в водных растворах (в воде при 20 0С 0,57-0,69 г/л, в серной кислоте — 0,27 г/л, в соляной — 0,17 г/л) затрудняет использование озона в производственных процессах, в частности при анодировании алюминия и его сплавов.

Мы исследовали влияние озона на процесс анодирования в водном растворе серной кислоты, используя установку, схема которой приведена на рисунке 1. Эксперименты провели с образцами алюминиевых сплавов АЛ9 размером 30х30х5 мм. Температуру поддерживали на уровне (0 ± 1) 0С, содержание озона в воздушной смеси — 1, 3 и 5 мг/л, концентрацию серной кислоты — от 2,5 до 20 мас. %. Использовали режим падающей мощности, который обычно позволяет формировать пленки большой толщины.

%. Использовали режим падающей мощности, который обычно позволяет формировать пленки большой толщины.

Толщину оксидных покрытий (ё) определяли вихретоковым контактным толщиномером ВТ10 НЦ и металлографически на микроскопе МИМ-6. Микротвердость (НУ) измеряли на поперечных шлифах с помощью прибора ПМТ-3М при нагрузке на индентор 0,196 Н. Износостойкость определяли по уменьшению толщины покрытия при скольжении со смазкой контртела из стали ШХ9 со скоростью 1,5-2,0 м/с и нагрузке 49 Н.

8

Рис. 1. Схема экспериментальной установки для анодирования:

1 — ванна анодирования из стали 12Х18Н10Т; 2 — барботер;

3 — наполнительная емкость; 4 — ресивер; 5 — генератор озона; 6 — компрессор СО-45А;

7 — холодильный агрегат ВС 0,7-3; 8 — источник питания ВСМР-200-5Б;

9 — насос; 10,11 — регулировочные краны

Рентгеноструктурные исследования выполнили на дифрактометре ДРОН-3 в диапазоне углов 29 = 20°-60° в СоКа-излучении. Расшифровку рентгенограмм провели на основе данных американской картотеки ГСРВБ.

Основные результаты и режимы анодирования приведены в таблице 1. На рисунке 2 приведены зависимости увеличения толщины оксидного покрытия на сплаве АЛ9 от времени анодирования. Видно, что повышение концентрации озона в смеси с воздухом от 1 до 5 мг/л увеличивает конечную толщину оксида алюминия на 30 %. При этом в случае малого содержания озона рост покрытия практически стабилизируется к 40-й минуте процесса, а при 5 мг/л рост продолжается до 50-й минуты, то есть окислительный потенциал обогащенной озоном смеси выше.

Таблица 1

Основные результаты и режимы анодирования образцов сплава АЛ9

Толщина покрытия а, мкм Микротвердость покрытия НУ, ГПа Начальное напряжение И, В Содержание озона Со3 , мг/л Водородный показатель электролита рН

25 4,9 25 1 0,05

70 5,2 75 1 0,05

39 6,8 25 5 0,05

91 6,7 75 5 0,05

20 4,6 25 1 0,75

56 5,2 75 1 0,75

53 6,4 25 5 0,75

28 6,3 75 5 0,75

40 5,3 25 3 0,40

78 6,4 75 3 0,40

54 4,3 50 1 0,40

60 6,4 50 5 0,40

57 5,8 50 3 0,05

51 5,5 50 3 0,75

Время, мин

Рис. 2. Изменение толщины анодного покрытия на сплаве АЛ9 при начальном напряжении 75 В и содержании озона в смеси с воздухом 1 (1), 3 (2) и 5 мг/л (3)

Ниже приведены уравнения регрессии (с коэффициентом корреляции Я2 = 0,92) величин микротвердости и толщины оксидных покрытий, полученных после анодирования при указанных в таблице 1 режимах:

НУ = 5,012 — 0,042 И + 0,490 10-3 И2 + 0,711Соз — 0,048 Соз2 — 1,094 рН + 0,867 рН2,(1)

а = 3,403 + 0,595-И + 0,002-И2 + 6,087 Соз — 0,174Соз2 + 18,669 рН — 30,169 рН2, (2)

где и — начальное напряжение анодирования в режиме падающей мощности, В;

Со3 — содержание озона в воздушной смеси, мг/л;

рН — водородный показатель электролита (определяется концентрацией серной кислоты). / 0 и 65 75

/ 0 и 65 75

Рис. 4. Корреляция толщины анодных покрытий на сплаве АЛ9 с содержанием озона в смеси с воздухом и начальным напряжением

С увеличением концентрации озона микротвердость возрастает от 5,2 до 6,8 ГПа, то есть на 30 %, при этом величина износа снижается в 1,4-2,3 раза (рис. 5). Естественно, что большей износостойкостью обладают покрытия с большей величиной НУ. При этом следует отметить, что после 40-50 мин анодирования микротвердость начинает уменьшаться. По-видимому, начинает увеличиваться пористость покрытия (растравливание) из-за продолжительного взаимодействия с серной кислотой.

Рис. 5. Величина износа анодных покрытий в зависимости от содержания озона

в смеси с воздухом

Концентрация серной кислоты определяет водородный показатель электролита и влияет на соотношение роста и травления анодного оксида, изменяя геометрию пор. Снижение микротвердости покрытия, наблюдаемое при увеличении рН электролита, объясняется дополнительной адсорбцией оксидом алюминия ионов электролита и воды. Наличие воды в структуре покрытия доказано в работе [Белов 1983: 39-45], причем ее количество повышается с приближением к поверхности раздела покрытие -электролит. Сульфатные и гидратированные соединения, появляющиеся в анодном оксиде, отрицательно влияют на его микротвердость.

Повышение микротвердости покрытия с обогащением озоном газовой смеси обусловлено увеличением кристаллической составляющей в покрытии. Например, по данным рентгеноструктурного анализа анодных осадков, полученных при начальном напряжении 75 В, интенсивность линии (400) у-Л1203 возросла более чем в 2 раза при изменении концентрации О3 от 1 до 5 мг/л. При этом доля аморфной составляющей в покрытии уменьшилась, о чем свидетельствует сокращение на рентгенограмме гало в интервале углов 29 = 20 — 40 0.

Определение точности обработки показало, что размеры образца после анодирования изменяются на величину, равную половине толщины покрытия с полем рассеяния отклонений в 11 мкм, что соответствует 4-5 квалитету точности для размеров интервала от 30 до 120 мм. Шероховатость, определенная по высоте неровностей профиля , увеличилась от 8 до 18 %. Размерные факторы необходимо учитывать при выборе конкретных изделий для анодирования.

На основе полученных данных разработана технология анодирования корпуса шестеренчатого насоса НШ-32 из сплава АЛ9 с применением озона. Толщина оксидного покрытия составила 30-40 мкм. После эксплуатационных испытаний в

течение 2200 ч (3 месяца круглосуточно) величина износа составила 20-26 мкм, в то время как у серийных корпусов — 148-163 мкм после 1248-1560 ч работы.

Таким образом, применение озоно-воздушной смеси при анодировании алюминиевых сплавов позволяет получать оксидные покрытия с повышенными толщиной, микротвердостью и износостойкостью. При этом содержание серной кислоты в электролите можно снизить с 20 до 2,5 %.

Выводы

1. Установлено, что применение озоно-воздушной смеси для барботажа электролита при анодировании сплавов алюминия интенсифицирует процесс и увеличивает конечную толщину оксидного покрытия на 30 % (при повышении концентрации озона в смеси с воздухом от 1 до 5 мг/л). При этом содержание серной кислоты в электролите можно снизить до 2,5 %.

2. С увеличением концентрации озона в смеси с воздухом от 1 до 5 мг/л микротвердость покрытия возрастает от 5,2 до 6,8 ГПа, а величина износа анодированных образцов снижается в 1,4-2,3 раза. Полученный результат обусловлен увеличением кристаллической составляющей (у-Л1203) в покрытии.

3. На основе полученных данных разработана технология анодирования корпусов шестеренчатого насоса НШ-32 из сплава АЛ9, которые успешно прошли испытания на практике.

Библиографический список

Белов В. Т. Сравнение гидратируемости фазового оксида алюминия, полученного в растворах различных электролитов // Анодное окисление металлов. — Казань: Изд-во КАИ, 1983. С. 39-45.

Лунин В. В., Попович М. П., Ткаченко С. Н. Физическая химия озона. М.: Изд-во МГУ, 1998. 480 с.

Анодированный алюминий Tech Talk | Techmetals

Tech Talk — анодированный алюминий и титан

Анодирование — это популярный процесс обработки металлов с целью повышения их долговечности, устойчивости к коррозии и царапинам. Анодированная отделка, доступная в различных цветах, также улучшает общий эстетический вид детали. Хотя анодирование может быть применено к различным металлам, Techmetals фокусируется в основном на алюминиевых и титановых подложках. Из-за устойчивых к выцветанию цветов и долговечности анодирование используется во многих отраслях промышленности, включая медицинские, аэрокосмические, архитектурные и оборонные компании.

Процесс анодирования алюминия

В отличие от других покрытий, которые наносятся на поверхность металла с помощью таких процессов, как окраска или гальваника, анодирование фактически взаимодействует с подложкой, СТАНОВИТСЯ частью самого металла.

Это достигается очисткой алюминиевой подложки и ее помещением в раствор электролита. Алюминий становится «анодом», когда добавляется электрический ток, в результате чего отрицательные ионы прикрепляются к теперь положительному аноду алюминия.Дополнительный барьерный слой поверх новой подложки помогает предотвратить дальнейшее окисление на поверхности после анодирования. В результате этого процесса создается твердый металл без царапин, который идеально подходит для использования в экстремальных условиях.

В результате этого процесса создается твердый металл без царапин, который идеально подходит для использования в экстремальных условиях.

«Пора» Еще

По мере того как процесс высвобождения положительных ионов продолжается, этот электрохимический процесс заставляет алюминий образовывать глубокие «поры» там, где раньше находились эти ионы. Эти поры будут продолжать углубляться в субстрат, чем дольше детали остаются в резервуаре.Конечным результатом является узор из открытых столбцов / отверстий на поверхности. Если глубина процесса достигает 10 микрон, образуется покрытие из естественного оксида алюминия, твердое и устойчивое к царапинам. Его можно закрыть, просто промыв водой.

Оксид алюминия имеет оценку 9 из 10 по шкале Мооса, уступая только алмазу. Оставшаяся поверхность объединяется с отрицательными ионами с образованием оксида алюминия, который также известен как барьерный слой, который помогает предотвратить дальнейшее окисление поверхностного металла.

Анодирование твердым покрытием (тип III)

Если в экстремальных условиях окружающей среды или с движущимися механическими частями требуется более высокая защита от коррозии, электролитический процесс можно продолжать на глубину более 10 микрон, вплоть до 25 микрон (или более). Анодирование с твердым покрытием, также называемое Типом III, обеспечивает превосходные результаты. Но достижение этого уровня твердости обычно также увеличивает время и затраты на процесс.

Цвета, которые никогда не выцветают

Удивительное преимущество анодирования заключается в том, что длинные полые поры, введенные в основу, можно заполнить тонированными пигментами, чтобы получить широкий спектр цветов.Пигменты заполняют поры до поверхности, где они надолго закрываются барьерным слоем. Это создает цвет, который невозможно поцарапать, потому что они намного ниже поверхности металла. Единственный способ удалить их — это сточить саму основу до глубины пор.

Цвета фактически достигаются за счет взаимодействия добавленных пигментов с анодированным металлом. Свет разных длин волн, отражающийся от анодированного металла, видимый человеческим глазом, создает характерный цвет и блеск.

Какие материалы можно анодировать?

Techmetals обычно анодирует алюминиевые и титановые подложки (тип II и тип III), но промышленность также может использовать этот процесс на магнии и даже на проводящих пластиках. Популярность анодирования обусловлена тем, что оно недорогое, надежное и удивительно устойчивое к атмосферным воздействиям — вот почему оно так часто используется в архитектурной фурнитуре.

См. Возможности Techmetals по анодированию алюминия | Ознакомьтесь с нашими возможностями по нанесению титанового анодирования

Чтобы узнать больше о том, как анодирование титана и алюминия может принести пользу вашему бизнесу, свяжитесь с представителем Techmetals сегодня, нажав здесь, или позвонив нам по телефону (937) 253-5311.

Технология анодирования алюминия для многоразового медицинского оборудования

Sanford Process Company, Вунсокет, Род-Айленд

Алюминий превосходит другие материалы и становится идеальным выбором для производства медицинских инструментов, оборудования и устройств, в основном благодаря своим природным экологическим качествам. Он пригоден для вторичной переработки, легкий, прочный, нетоксичный, недорогой, легко обрабатывается и допускает различные виды отделки. Металлическая целостность имеет решающее значение для медицинских устройств, которые должны выдерживать жесткие допуски и выдерживать жесткие условия очистки и стерилизации для выполнения своих желаемых задач.Медицинские покрытия, такие как анодирование, используются во многих областях медицинской промышленности, включая медицинские ящики, подносы, инструменты, а также аксессуары и устройства для больниц общего назначения, сделанные из алюминия.

Существует две основные категории наиболее распространенных алюминиевых покрытий: анодирование. Анодирование типа II, также известное как декоративное анодирование, представляет собой анодное покрытие, основная функция которого заключается в повышении устойчивости к коррозии и царапинам, позволяя при этом окрашивать изделие.Анодирование типа III, также известное как твердое покрытие, представляет собой очень плотное и прочное покрытие, обычно в три-четыре раза превышающее толщину типа II, которое используется для максимальной устойчивости к царапинам и износу.

Анодирование с твердым покрытием

Применение алюминия в медицине сопряжено с множеством уникальных проблем и препятствий на пути соответствия критериям FDA «Пригодность для использования». Компания Sanford Process Company была одним из первых разработчиков промышленных процессов анодирования твердого покрытия для широкого спектра применений и сплавов.

Вначале компании удавалось улучшить твердое покрытие сплавов со значительным содержанием меди и отливок, достигая при этом более толстых пленок, чем промышленные стандарты. При использовании традиционных систем твердого покрытия типа III медь и другие легирующие элементы, которые не анодируются, будут захватываться анодной пленкой, в результате чего естественная пленка приобретет темный коричневато-серый цвет. Кроме того, традиционное твердое покрытие типа III имеет склонность к обжигу этих сплавов с высоким содержанием меди.

Темный цвет традиционного твердого покрытия в сочетании с менее пористой структурой создает холст, не способствующий выцветанию (кроме черного). Результатом окраски этих типов анодных пленок является мягкий, почти неузнаваемый цвет, всегда темный и безжизненный.

С добавлением запатентованной присадки к электролиту компания смогла разработать твердое, прозрачное покрытие типа III, соответствующее спецификации Mil, которое можно окрашивать в яркие яркие цвета с косметическим внешним видом анодированного типа II и функциональные преимущества твердого покрытия типа III, лучшее из обоих миров. Типы анодных пленок, которые могут быть созданы с помощью этой технологии, также обеспечивают исключительные диэлектрические свойства и позволяют создавать более толстые анодные пленки, чем традиционные методы, до 0,006 тысячных на поверхность на некоторых сплавах. Универсальность этой технологии позволяет найти множество применений.

Типы анодных пленок, которые могут быть созданы с помощью этой технологии, также обеспечивают исключительные диэлектрические свойства и позволяют создавать более толстые анодные пленки, чем традиционные методы, до 0,006 тысячных на поверхность на некоторых сплавах. Универсальность этой технологии позволяет найти множество применений.

Микрокристаллическое покрытие

В отличие от традиционных процессов твердого аморфного анодирования, микрокристаллическое анодирование является новейшим решением для достижения химической и коррозионной стойкости.Этот процесс анодного покрытия упаковывает молекулы в регулярный, упорядоченный и повторяющийся узор, что делает его хорошо подходящим для многоразовых медицинских инструментов, оборудования и устройств, требующих многократной очистки и стерилизации. Благодаря повышенной химической стабильности это покрытие термодинамически стабильно и имеет более низкую степень растворимости при воздействии агрессивных химикатов, таких как кислоты и щелочи, которые часто встречаются в обычных моющих средствах.

Анодное покрытие может быть окрашено в широкий диапазон цветов, а процесс анодирования алюминия защищает покрытие от выцветания из-за теплового окисления.Он также защищает красители от окисления во время стерилизации STERRAD и автоклавной стерилизации. Его уникальные свойства позволили покрытию из микрокристаллического оксида алюминия MICRALOX® получить первый патент на анодное покрытие за 20 лет. Структура процесса была подтверждена независимыми лабораторными испытаниями на предмет продления срока службы алюминиевых медицинских устройств, инструментов и оборудования, при этом соответствие требованиям Cyotox и RoHS.

Кроме того, поскольку FDA требует, чтобы все медицинские устройства полностью отслеживались производителем, компания внедрила процесс внедрения печати в оксид, который захватывается анодной пленкой, защищенной от выцветания и расслоения из-за для автоклавирования и стерилизации STERRAD.

Эта статья написана Джеком Тетро, президентом Sanford Process Company, Вунсокет, Род-Айленд. Для получения дополнительной информации щелкните здесь .

Medical Design Briefs Magazine

Эта статья впервые появилась в декабрьском выпуске журнала Medical Design Briefs за декабрь 2013 года.

Читать статьи в этом выпуске здесь.

Другие статьи из архивов читайте здесь.

ПОДПИСАТЬСЯ