Технология пайки меди и ее сплавов

Технически чистая медь обладает высокой теплопроводностью и электропроводностью и достаточно высокой коррозионной стойкостью. Она устойчива против атмосферной коррозии вследствие образования на ее поверхности тонкой защитной пленки, состоящей из CuS04-3Cu (ОН)2. Медь — относительно прочный (σв = 21 кгс/см2 и пластичный металл (б = 45 ÷ 50%).

С уменьшением содержания в меди газовых примесей пластичность ее возрастает до 62%. При повышенных температурах прочность меди уменьшается, а пластичность возрастает. Ценным свойством меди является ее способность сохранять высокую пластичность вплоть до температуры жидкого гелия 4,2 К (-269°С).

Для повышения прочности и придания меди особых свойств (жаропрочности и коррозионной стойкости и др.) ее легируют различными добавками. Сплавы на основе меди обладают высокими механическими и другими ценными качествами.

Поэтому во многих отраслях техники для изделий, работающих в условиях повышенных и криогенных температур, в качестве основного металла широко применяются медь и ее сплавы, обладающие необходимым комплексом свойств.

Наиболее широкое распространение в промышленности получила пайка паяльником, газовыми горелками, погружением в расплавленный припой и в печах.

Пайка низкотемпературными припоями нашла большое применение благодаря простоте и общедоступности этого способа. Ограничения в ее применении вызваны лишь тем, что паяльником можно осуществлять пайку только тонкостенных деталей при температуре 350° С.

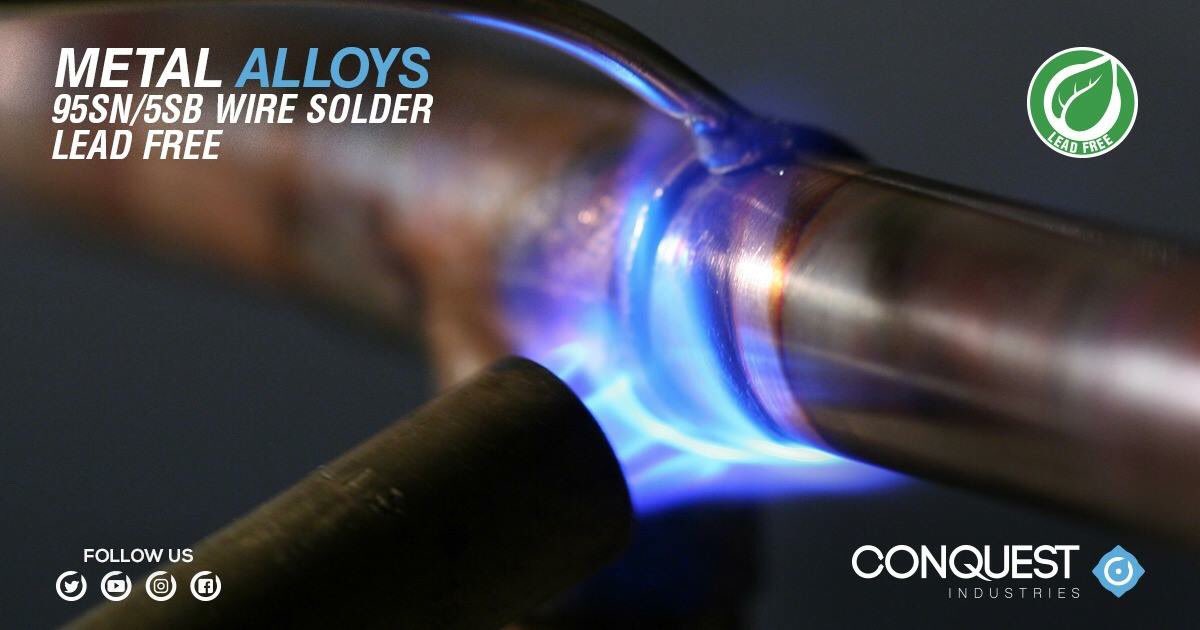

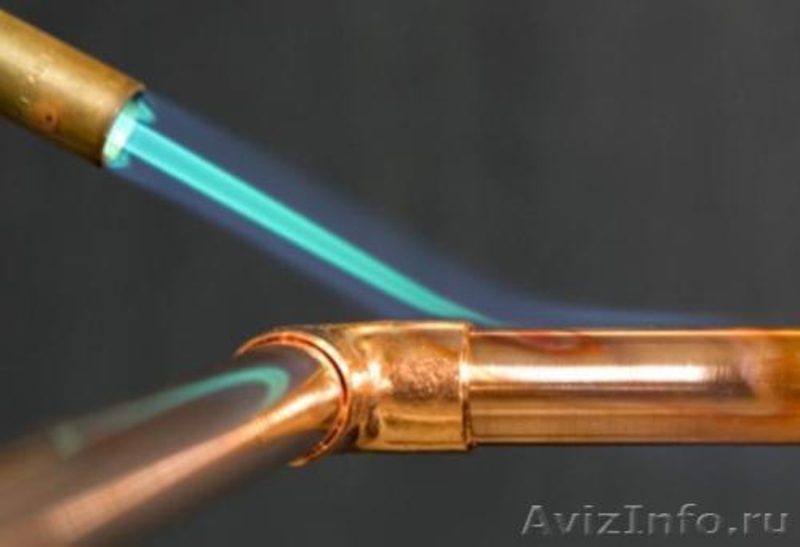

Массивные детали вследствие большой теплопроводности, превышающей в 6 раз теплопроводность железа, паяют газовыми горелками.

Для трубчатых медных теплообменников применяется пайка погружением в расплавы солей и припоев. При пайке погружением в расплавы солей используют, как правило, соляные ванны-печи. Соли обычно служат источником тепла и оказывают флюсующее действие, поэтому дополнительного флюсования при пайке не требуется.

При пайке погружением в ванну с припоем предварительно офлюсованные детали нагревают в расплаве припоя, который при температуре пайки заполняет соединительные зазоры.

Недостатком пайки в соляных ваннах является невозможность в ряде случаев удаления остатков солей или флюса.

Широкое распространение в промышленности находит пайка в печах, поскольку при этом обеспечивается равномерный нагрев соединяемых деталей без деформации даже при больших габаритах изделий.

При пайке изделий из меди оловянно-свинцовыми и другими легкоплавкими припоями используют обычно канифолыно-спиртовые флюсы, водные растворы хлористого цинка или хлористого аммония.

Пайка серебряными припоями успешно идет при применении флюсов на основе соединений бора и фтористых соединений калия. Эти флюсы хорошо очищают поверхность меди от окисной пленки и способствуют растеканию припоя.

Недостатком флюсовой пайки меди является трудность получения герметичных соединений. Кроме того, остатки флюса являются очагами коррозии. Поэтому пайку чаще всего осуществляют в восстановительных или нейтральных газовых средах.

Пайку меди в азоте можно осуществлять при температуре 750-800°С.

К недостаткам этого метода можно отнести сложность оборудования по очистке азота, а также отсутствие возможности осуществлять пайку при температуре ниже

Имеются сведения о применении пайки меди в среде аргона припоем ЛС 59-1 с дополнительным флюсованием мест пайки водным раствором буры.

Пайку в вакууме успешно применяют для соединений многих металлов, в том числе и меди. Этот вид пайки достаточно экономичен, совершенно безопасен и производится в вакуумных печах или контейнерах, загруженных в обычные печи. Паяные швы, полученные при применении нагрева в вакууме, отличаются чистотой, прочностью металла шва и высокой коррозионной стойкостью.

К недостаткам способа пайки в вакууме следует отнести сложность применяемого оборудования.

Соединение меди при низкотемпературной пайке производится стандартными оловянно-свинцовыми припоями ПОССу 30-0,5; ПОС 40; ПОССу 40-0,5, ПОС 61 и свинцово-серебряными припоями ПСр 1,5; ПСр 2,5; ПСр 3 с использованием флюсов на основе хлористого цинка или канифольно-спиртовых.

Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100-120°С.

При снижении температуры до -196÷-253°С предел прочности этих соединений увеличивается в 1,5-2,5 раза, достигая 4,5-7,5 кгс/мм2; при этом пластичность резко снижается.

Хрупкость оловянно-свинцовых припоев и паянных ими соединений при низких температурах объясняется аллотропическим превращением олова и образованием в шве хрупких интерметаллидов, которые при низких температурах являются очагами развития трещин.

Для оловянно-свинцовых сплавов, содержащих менее 15% олова, падение ударной вязкости не происходит. Это обусловлено тем, что свинец, являясь основой сплава, с понижением температуры увеличивает ударную вязкость, давая во всех случаях вязкий излом.

Высокая пластичность свинца делает его нечувствительным к надрезу. Поэтому вполне закономерны стремления применять для пайки изделий криогенной техники припои на основе свинца с содержанием олова менее 15%.

Однако практика их применения показала, что они нетехнологичны, плохо смачивают основной металл и не затекают в соединительные зазоры.

Например, применение припоя, на основе свинца, легированного серебром (припой ПСр 3), позволяет получать теплостойкие и хладостойкие соединения из меди.

Введение в этот припой 5% Sn (ПСр 2,5) улучшило его технологические свойства, однако при комнатной температуре соединения, паянные припоями ПСр 3 и ПСр 2,5, обладают низкой прочностью. Предел прочности при срезе равен 1,2-1,8 гкс/мм2.

Легирование свинца оловом до 16% и кадмием до 5% делает припой ПСр 1,5 более технологичным, однако он становится малопластичным даже при температуре 20° С.

Применение кадмиевых припоев требует специального навыка, так как технологичность их значительно ниже, чем у оловяно-свинцовых. Соединения меди кадмиевыми припоями ПСр 5 КЦН, ПСр 8 КЦН теплостойки до температуры 350° С, но малопрочны (σ

Припои на основе цинка редко применяют для пайки меди ввиду интенсивного растворения ее в расплаве припоя. При этом предел прочности на срез не превышает 1,5 кгс/мм2.

Цинковые припои, легированные медью и серебром, также плохо растекаются по меди. Легирование этих припоев оловом и кадмием (ПЦА8М, ПЦКд, СрСУ 25-5-5) хотя и несколько улучшает их растекаемость, но швы становятся хрупкими.

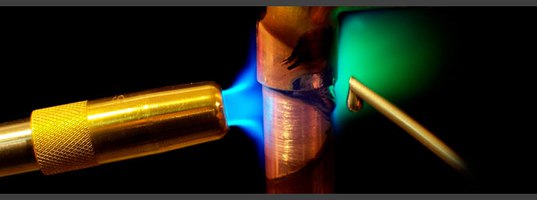

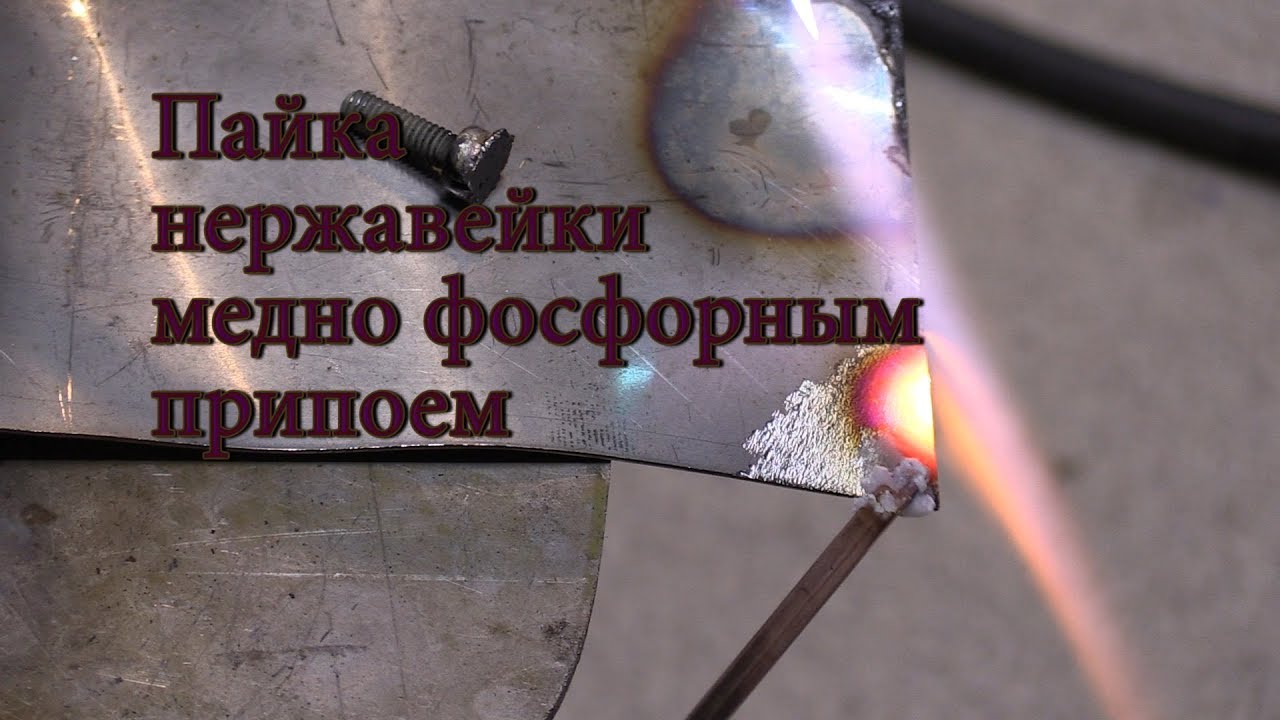

Для пайки меди находят также применение припои на основе медно-фосфористой эвтектики с добавлением серебра. Швы, паянные этими припоями, достаточно прочны (σв = 25 -7- 30 кгс/мм2), теплостойки до температуры 800° С, но непластичны. В условиях низких температур прочность соединений меди, паянных этими припоями, увеличивается, но пластичность резко падает.

Широкое применение для пайки медных конструкций находят припои ПСр 45, ПСр 40, ПСр 25, ПСр 12.

Пайку этими припоями осуществляют нагревом ацетилено-кислородным пламенем или в печах с использованием коррозионно-активных флюсов № 209, 284.

При пайке деталей из медных сплавов, конструкция которых позволяет производить пайку под давлением, в качестве припоя можно использовать серебряное покрытие (10-25 мкм) или тонкую серебряную фольгу.

При нагреве выше 779° С медь взаимодействует с серебром с образованием в шве сплава типа припоя ПСр 72. Пайка этим (контактно-реактивным) методом осуществляется без применения флюса в вакууме или в инертной среде.

Припои на медной основе тугоплавки и вызывают растворение (эрозию) основного металла, поэтому для пайки меди их применяют реже, чем серебряные. Диффузионная пайка меди может быть выполнена галлием, индием, оловом, свинцом, припоями ПОССу 40-2, ПОС 61 путем поджатая деталей в вакууме или аргоне при температурах 650-800°С и длительных выдержках.

Припой в месте пайки можно наносить напылением в вакууме, гальваническим способом или в виде тонкой фольги.

Капиллярную пайку меди низкотемпературными припоями можно производить при зазорах 0,05-0,5мм и температурах 650-900°С в вакууме или аргоне. При этом соединения меди, паянные индием, галлием, оловом, припоями ПОС 61 и ПОС 40, хрупкие и малопрочные, предел прочности на срез не превышает 4-7 кгс/мм

При пайке меди свинцом соединения хотя и малопрочны, но пластичны. При применении припоя системы Pb — Ag — Sn — Ni (ПСр 7,5) можно обеспечить предел прочности при растяжении 14 кгс/мм2 с достаточно высокой пластичностью, угол изгиба образца, паянного встык, 130°.

Хитрости пайки: научитесь паять медь и сталь — это полезно! | Электрика для всех

Для того, чтобы соединить две детали можно использовать три способа: клеение, сварку и пайку. Пластик, дерево и картон проще склеить, сталь большой толщины — сварить, а вот для относительно тонких металлических деталей, особенно из меди и латуни, лучше всего применять пайку. В этой статье мы собрали для вас всё, что нужно знать о пайке — какой лучше взять паяльник, какие бывают припои и что такое флюс. Возьмите лист бумаги и ручку — это полезно запомнить!

В этой статье мы собрали для вас всё, что нужно знать о пайке — какой лучше взять паяльник, какие бывают припои и что такое флюс. Возьмите лист бумаги и ручку — это полезно запомнить!

Как работает пайка?

Припой в виде проволоки на катушкеТак же, как предметы становятся мокрыми, то есть покрываются тонкой плёнкой воды, металлы могут «смачиваться» другими металлами, с низкой температурой плавления. Эти легкоплавкие металлы называются «припоями«. Обычный припой марки ПОС-61 состоит из свинца и олова и плавится при температуре 190 градусов.

Сосновая канифоль — классический флюс для пайки медиМы знаем, что поверхность, покрытая грязью и особенно жиром, не смачивается водой. Так же и детали из металла, если покрыты окислами или той же грязью, не смочатся припоем. Для быстрой очистки поверхности, которую нужно спаять, применяют особое вещество — флюс. Он разъедает вредную плёнку грязи и делает поверхность чистой: это обязательное условие для прочной пайки!

Что нужно для пайки — главные материалы

Базовый набор для пайкиДля того, чтобы иметь запас материалов для пайки, много денег не потребуется. Приобретите:

Приобретите:

- паяльник мощностью 40 Вт: это средняя и универсальная мощность;

- припой ПОС-61 в тонкой проволоке: толстый пруток лучше не брать, им неудобно пользоваться;

- сосновую канифоль;

- спиртоканифольный флюс в пузырьке;

- паяльную кислоту;

- подставку для паяльника.

Теперь вы сможете паять не только медные провода и проволоку, но и стальные детали, например оцинкованное ведро (для стали понадобится кислота). Давайте разберёмся, как проще и безопаснее паять — для новичка это очень важно!

Процедура пайки — самый простой способ!

Откройте форточку — помещение должно хорошо проветриваться!Очистите жало паяльника — оно должно быть чистым и блестящим. Проще всего сделать это надфилем или мелким напильником. Включите паяльник и подождите, пока он не начнёт плавить канифоль, после чего опустите в неё жало — флюс не даст жалу окислиться раньше времени.

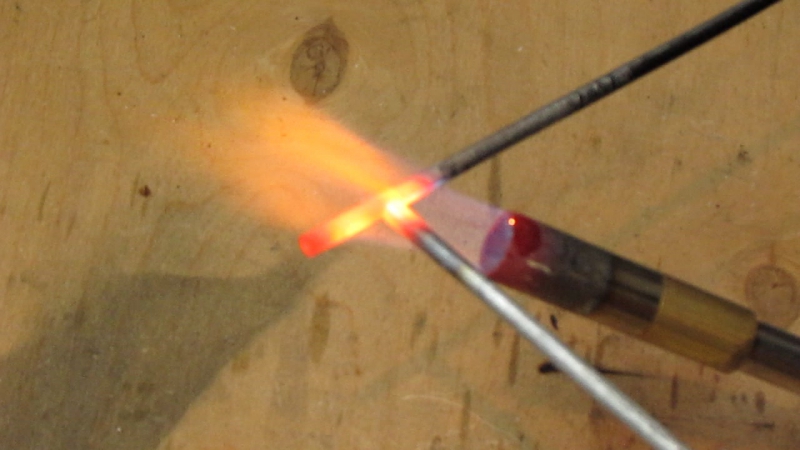

Нанесите кисточкой на поверхности, которые нужно спаять, флюс. Для меди и латуни это канифоль в спирте, а для стали — кислота. Затем, поднесите к детали проволоку припоя и, прогревая её поверхность, добейтесь растекания припоя по нужному месту: его слой должен быть блестящим.

Совместите обе детали и, поднеся припой, прогрейте их жалом паяльника, пока они не окажутся соединены блестящим и прочным швом из припоя. Главная хитрость — хорошо прогреть детали, чтобы припой к ним «приклеился», в противном случае он попросту отвалится после остывания.

Заключение

Теперь вы знаете достаточно, чтобы успешно паять провода, медные трубки, латунные пружины, стальную проволоку и так далее. Пайка достаточно обширная тема — существуют разные припои, десятки флюсов со своими тонкостями, но эта информация нужна только для ускорения пайки и спаивания очень специфичных металлов, которые плохо берутся обычным флюсом. В обычной практике такие случаи большая редкость.

В обычной практике такие случаи большая редкость.

Удачной пайки!

основная информация по существу процедуры

Пайка меди, а также ее сплавов в наше время является достаточно распространенной процедурой, поскольку не редко некоторое домашнее оборудование выполняется именно из данного материала. Таким образом, могут пригодиться знания относительно пайки медных проводов электрической проводки, радиаторов отопления, каких либо мелких бытовых деталей. Медная пайка деталей – популярная услуга многочисленных компаний, занимающихся ремонтом, пайкой изделий из различных металлов.

Преимущества меди: краткий курс материаловедения

Технически чистая медь может похвастать отличной электропроводностью, а также теплопроводностью. Также огромным преимуществом владеет медь, владеющая высокой устойчивостью против воздействия коррозии. Медь – сравнительно прочный, а также пластичный материал. При уменьшении газов пластичность меди увеличивается до 62%. Во время повышенных температурных показателей прочность металла идет на спад, в то время как пластичность возрастает. Примечательным свойством меди есть то, что она способна оставлять в сохранности высокую пластичность до температуры жидкого гелия (-269 гр. С).

Во время повышенных температурных показателей прочность металла идет на спад, в то время как пластичность возрастает. Примечательным свойством меди есть то, что она способна оставлять в сохранности высокую пластичность до температуры жидкого гелия (-269 гр. С).

С целью повышения прочности меди, как материала, а также придания ей положительных свойств, она легируется всевозможными добавками. Стоит отметить, что сплавы на медной основе могут похвастать значительными механическими свойствами и многим другим.

Материалы, оборудование и методы

Безусловно, при соединении изделий из меди потребуются специальный, расходные и вспомогательные материалы, инструмент и оборудование. В большинстве случаев основной инструмент во время пайки – паяльник. Также может применяться газовое оборудование (горелка), либо использование специальных печей, а также погружение в припой (тиноль).

Низкотемпературный припой во время пайки используется благодаря общедоступности материала, а также простоте применения. Однако существует одно значительное ограничение во время работы паяльником, согласно которому использовать данное данный инструмент можно лишь по отношению к тонкостенным деталям при температуре до 350 гр. С. Массивные же металлические детали по причине высокой теплопроводности соединяются газовыми горелками.

Однако существует одно значительное ограничение во время работы паяльником, согласно которому использовать данное данный инструмент можно лишь по отношению к тонкостенным деталям при температуре до 350 гр. С. Массивные же металлические детали по причине высокой теплопроводности соединяются газовыми горелками.

Для трубчатых теплообменников используется пайка методом погружения в расплавы припоев и солей. Соли служат источником тепла, выступают в роли флюса, в связи с чем в применении флюса дополнительно нет необходимости. Во время пайки способом погружения в ванну, где находится припой, офлюсованные детали нагревают в расплаве припоя, заполняющим все зазоры.

Пайка в печах

Современная промышленность нуждается в применении пайки в печах, так как в процессе процедуры обеспечивается прогрев детали равномерно без деформации. В процессе пайки оловом или оловянно-свинцовым припоем используются зачастую канифольно-спиртовые флюсы, растворы хлористого аммония, хлористого цинка. Серебряный припой с достаточным успехом применяется вместе с использованием флюсов на основе фтористых соединений калия, бора. Стоит отметить, что данные флюсы способны очищать поверхность меди от оксидной пленки, тем самым способствуя отличному растеканию припоя.

Серебряный припой с достаточным успехом применяется вместе с использованием флюсов на основе фтористых соединений калия, бора. Стоит отметить, что данные флюсы способны очищать поверхность меди от оксидной пленки, тем самым способствуя отличному растеканию припоя.

Флюсовая пайка

Основной недостаток флюсовой пайки, используя серебряный припой, — проблематичность получения герметичного соединения. К тому же остатки флюса образуют по окончании пайки некие очаги коррозии, в связи с чем пайка данного металла наиболее часто производится в нейтральных или восстановительных средах газа. Пайка в азоте может проводиться при температуре от 750 до 800 гр. С. Однако недостатком данного метода является то, что применяемое оборудование для очистки азота достаточно сложно устроено. Также доступа пайка в среде аргона, при этом используется припой ЛС-59-1.

Вакуумная пайка

Вакуумная пайка меди применяется с большим успехом при соединении множества металлов, включая медь. Стоит отметить экономичность данного метода воздействия на металл, а также его безопасность применения. Пайка меди выполняется в специальных вакуумных печах, либо контейнерах, которые загружаются в печи. Опять-таки, вакуумная пайка – достаточно сложный процесс, поскольку требуется сложное оборудование. Однако подобный метод является эффективным практически по всем параметрам.

Стоит отметить экономичность данного метода воздействия на металл, а также его безопасность применения. Пайка меди выполняется в специальных вакуумных печах, либо контейнерах, которые загружаются в печи. Опять-таки, вакуумная пайка – достаточно сложный процесс, поскольку требуется сложное оборудование. Однако подобный метод является эффективным практически по всем параметрам.

Сцепление меди во время низкотемпературной пайки выполняется путем применения стандартных припоев оловянно-свинцовых, а также чистым оловом. Также доступны серебряные припои ПСр 1,5, ПСр 2,5, ПСр3 с использованием флюсов на основе канифольно-спиртовых или хлористого цинка.

Применяя кадмиевый припой, стоит знать, что понадобится инструмент, а также специальный навык, поскольку технологичность их значительно меньше, чем у оловянно-свинцовых тинолей. Сцепление изделий из меди производится путем использования припоев ПСр8КЦН, ПСр5КЦН. Припой не хладостойкий, в то время как теплостойкость достигает 350 гр. С. Обратить внимание нужно на то, что соединения, полученные в результате обработки кадмиевыми припоями, выходят не слишком прочными вследствие образования в паяном шве хрупких интерметаллидов. Некоторые из припоев могут работать с латунью, соединять стали и другие металлы. Сегодня строительный рынок предлагает широкое разнообразие универсальных припоев.

С. Обратить внимание нужно на то, что соединения, полученные в результате обработки кадмиевыми припоями, выходят не слишком прочными вследствие образования в паяном шве хрупких интерметаллидов. Некоторые из припоев могут работать с латунью, соединять стали и другие металлы. Сегодня строительный рынок предлагает широкое разнообразие универсальных припоев.

Припой на основе цинка для соединения меди применяется по причине его растворения в тиноле (предел прочности не выше 15 МПа). Цинковые тиноли, легированные серебром и медью, также недостаточно растекаются по поверхности металла. Легирование оловом и кадмием улучшает растекание материала по поверхности меди, он в то же время швы остаются хрупкими.

Капиллярная пайка

Капиллярная пайка рассматриваемого материала при помощи низкотемпературных тинолей выполняется при зазорах от 0,05 до 0,5 миллиметров, а также при температурах от 650 до 900 гр. С в аргоне, либо вакууме. Капиллярная пайка соединений, полученных с помощью индия, галлия, лова, ПОС40 и ПОС61 не отличаются отличной прочностью, так как предел прочности их составляет от 40 до 70 МПа. В течение процедуры соединения меди посредством свинца, шов образуется мало прочный, но в то же время пластичный. Применяя припой системы Pb-Ag-Sn-Ni, становится возможным обеспечение соединения пределом прочности при растяжении 140 МПа с высокой пластичностью.

В течение процедуры соединения меди посредством свинца, шов образуется мало прочный, но в то же время пластичный. Применяя припой системы Pb-Ag-Sn-Ni, становится возможным обеспечение соединения пределом прочности при растяжении 140 МПа с высокой пластичностью.

Пайка стали дома

Пайка различных металлов сегодня применяется во многих отраслях. Соединение большинства металлов происходит посредством оловянно-свинцовых припоев, он они по большей части пригодны для сцепления меди. Для пайки стали понадобится определенный инструмент, а также материалы и оборудование, которые мы будет использовать в домашних условиях. Таким образом, для соединения изделий из стали нужно в домашних условиях приготовить тугоплавкий припой.

Понадобится следующее:

- Цинк;

- Медь;

- Кремний;

- Никель;

- Древесный уголь;

- Графитовый тигель;

- Газовая горелка;

- Паяльный инструмент помощнее.

Порядок действий:

- Для приготовления первого вида тугоплавкого тиноля потребуется подготовить графитовый тигель, медь, цинк и древесный уголь. Далее нужно поместить емкость медь с цинк в соотношении 45% к 5% соответственно. Затем следует расплавить смесь под слоем древесного угля. С целью увеличения текучести тиноля добавляется 0,3% кремния. После расплавления смесь для соединения стали надо перемешать и перелить в небольшие формы. Подобный припой доступен для пайки стали в диапазоне температур от 850 до 880 гр. С.

- Для более высокой температуры пайки стали нужно изменить пропорцию состава меди и цинка и смешать 60% с 40% соответственно. В роли флюса может выступать преобразователь ржавчины, содержащий ортофосфорную кислоту или хлористый цинк. Применять флюс для обработки стали следует совместно с промывкой мыльным раствором.

- Для пайки стали больших размеров нужен ее предварительный разогрев. Для этого используется газовый инструмент (горелка).

- Поверхность стали очищается, после чего обрабатывается растворителем.

- Жало паяльника также очищается, после чего натирается кусочком алюминия. Пайка стали осуществляется нагретым пальником аккуратными движениями.

Пайка твёрдыми припоями. Часть 2. Оборудование и материалы.

Пайка твёрдыми припоями. Часть 1. О пайке.

Пайка твёрдыми припоями. Часть 3. Практика.

Оборудование для пайки

Инструментарий для пайки создан, чтобы решать главную задачу процесса – нагревание спаиваемых элементов до требуемой температуры плавления. Работа оборудования для пайки должна обеспечивать нагрев контактных площадок паяного шва, вне зависимости от физических принципов, положенных в основу работы этого оборудования, такой, чтобы обеспечивался диапазон температур в границах от 450 до 1200°C. Медно-цинковые припои или припои, содержащие серебро, обозначаются термином «среднеплавкие», и ими можно работать, если нагревательный элемент выдаёт температуру от 700 до 800°C. Категория же тугоплавких материалов припоя, к каковой относятся технически чистая медь и латунь, потребуют от оборудования нагрева свыше 1000°C.

Категория же тугоплавких материалов припоя, к каковой относятся технически чистая медь и латунь, потребуют от оборудования нагрева свыше 1000°C.

Чаще всего для различных работ, связанных с высокотемпературной пайкой, применяют такой инструмент, как газовая горелка – вряд ли кто-то не в курсе, что это такое. К горелкам добавляются и другие более профессиональные виды оборудования: индукторы, печи и т.п.

Припои и их виды

Медь – вот краеугольный камень припоев, используемых для высокотемпературной пайки. Лидерство 29-му элементу таблицы Менделеева принадлежит потому, что он является составной частью, а зачастую и основой, большинства промышленных марок твёрдоприпойных сплавов.

Добавление же в основной состав различных металлов кардинально меняет физико-химические характеристики припоев, и, в свою очередь, даёт медьсодержащим сплавам технологические преимущества. Самое очевидное из них – это понижение температуры плавления, показатели которой у меди в чистом виде составляют 1083C. Комбинированные же припои, такие как Cu-Sn (медь|олово), Сu-Zn (медь|цинк), Сu-Ag (медь|серебро), Cu-Si (медь|кремний), плавятся и текут в гораздо более низком диапазоне температур.

Комбинированные же припои, такие как Cu-Sn (медь|олово), Сu-Zn (медь|цинк), Сu-Ag (медь|серебро), Cu-Si (медь|кремний), плавятся и текут в гораздо более низком диапазоне температур.

Об упомянутой технически чистой (без примесей) меди стоит сказать отдельно. При использовании в качестве припоя, она обладает уникальными свойствами, например способностью образовывать плотные швы без пористостей в силу специфики кристаллизации чистого металла. Она хорошо растекается и легко заполняет капиллярные зазоры, образуя соединение, более прочное, чем то, которым обладает сама. Этот факт кажется неочевидным, но он подтверждается измерениями – прочность на разрыв места пайки чистой медью минимум на 10% выше такого же показателя у самой меди.

Рассмотрим далее некоторые конкретные виды припоев, предназначенных для высокотемпературной пайки.

Для спаивания деталей из бронзы, меди, стали используют медно-цинковые припои. Каждый из стандартизированных их видов имеет прозрачную аббревиатурную маркировку: ПМЦ-35, ПМЦ-39, ПМЦ-50, ПМЦ-54, ПМЦ-57 и далее, где цифра обозначает содержание в сплаве меди в процентах. Платой за снижение температуры плавления до 900C становятся недостатки, проявляющиеся в слабом сопротивлении соединений при воздействии нагрузок изгиба, а также ударных и вибрационных. Улучшает положение дел с нагрузками введение в состав легирующих добавок (олова, кремния), доводящих свойства соединений до пригодности к пайке твёрдосплавных резцов. У этого инструмента припаянная к его телу твёрдосплавная режущая пластина испытывает все виды перечисленных нагрузок в весьма серьёзных значениях.

Платой за снижение температуры плавления до 900C становятся недостатки, проявляющиеся в слабом сопротивлении соединений при воздействии нагрузок изгиба, а также ударных и вибрационных. Улучшает положение дел с нагрузками введение в состав легирующих добавок (олова, кремния), доводящих свойства соединений до пригодности к пайке твёрдосплавных резцов. У этого инструмента припаянная к его телу твёрдосплавная режущая пластина испытывает все виды перечисленных нагрузок в весьма серьёзных значениях.

Далее назовём припои медно-фосфорные, маркируемые в промышленности, как, например, ПMФ-7, ПMФ-9, ПMФOЦp-6-4-0,03. Из букв в обозначении ясно, что перед нами припой — соединение Cu (меди) и P (фосфора). Цифра, продолжающая обозначение в маркировке сразу после букв, сообщает нам процентное содержание P, а в последней аббревиатуре мы видим «O» — олово в количестве 4%, и «Цp» — цирконий, 0,03%.

Фосфорсодержащие припои на основе меди уже классифицируются как среднеплавкие, они переходят в жидкое состояние в диапазоне температур 690-850C, хорошо растекаются, весьма коррозионностойки и нейтральны к агрессивным средам. К отличительным особенностям медно-фосфорных припоев относят их способность к самофлюсуемости. Т.е., при пайке с их помощью медных изделий, использование флюса становится необязательным.

К отличительным особенностям медно-фосфорных припоев относят их способность к самофлюсуемости. Т.е., при пайке с их помощью медных изделий, использование флюса становится необязательным.

Недостатки соединений, связанных припоями, имеющими в своём составе фтор, обуславливаются появлением на границе шва плёнки из фосфитов, солей фосфористой кислоты. Это критически повышает хрупкость места пайки, приводит к слабой переносимости изгибов, ударов и вибраций. Таким образом, из области применения этих припоев исключается соединение стальных и чугунных деталей, часто подверженных силовым нагрузкам. Сферой использования припоев с фосфором безраздельно остаются пайка меди, медьсодержащих сплавов (мельхиор, бронза, латунь) починка ювелирных украшений.

Медь, сталь и чугун рекомендуют паять припоями, изготовляемыми на основе сплавов меди и цинка, они широко распространены, и называются латунями. Обычно упоминают такие марки, как Л-62 и ЛOK-62-06-04, читаемые так: «Л» — латунь, «O» — олово, «K» — кремний. «62», «06», «04» — содержание соответствующих металлов в сплаве в процентах. Добавление олова обеспечивает припою дополнительную текучесть, снижая порог температуры плавления. Кремний выступает предохранителем от мгновенных окислительных процессов и затрудняет испарение.

«62», «06», «04» — содержание соответствующих металлов в сплаве в процентах. Добавление олова обеспечивает припою дополнительную текучесть, снижая порог температуры плавления. Кремний выступает предохранителем от мгновенных окислительных процессов и затрудняет испарение.

Особого упоминания достойны серебряные припои, в реальности представляющие собой конечно же сплав, где кроме серебра присутствуют медь и цинк. Технологические свойства серебросодержащих припоев великолепны, они вне конкуренции по антикоррозионной стойкости, способности к смачиванию и растеканию, они прочны и универсальны, ими можно паять серебро, медь, сплавы меди, нержавеющую сталь. Одно «но» — припои эти чрезвычайно дороги и их применение требует экономического обоснования. Качество соединений, обусловленное превосходными физическими свойствами серебряных припоев, делает их лидерами при проведении ответственных и штучных работ, где оправдана дороговизна применяемого материала. Пример маркировки серебряного припоя – ПCp-45, т. е. припой серебряный, в котором 45% серебра.

е. припой серебряный, в котором 45% серебра.

Читайте продолжение в третьей части статьи.

Медные припои

Медь широко используют в качестве припоя при пайке ни низкоуглеродистых и углеродистых сталей, малолегированных и легированных сталей, коррозионностойких сталей, чугуна, никеля и никелевых сплавов, а также ряда других металлов и сплавов. Низкая упругость паров меди способствует ее применению при пайке деталей электровакуумных приборов.

Медь, как и любой другой чистый металл, не имеет интервала кристаллизации, что позволяет получать плотные паяные швы без пористости. Являясь прочным и высокопластичным металлом, медь дает возможность получать прочные и пластичные швы, в том числе и в случае спаев, несогласованных по коэффициентам термического расширения.

Для пайки обычно рекомендуют использовать медь марок

М0

М0б,

М1р, М2р по ГОСТ 8592001, не содержащих кислород,

а пайку

производить в восстановительной или защитной газовой атмосфере либо в

вакууме./5492359c7478bbd.ru.s.siteapi.org/img/dd62b6140d654e785255811d55398b3f2a264a7b.jpg)

В окислительной атмосфере кислород диффундирует в медь с образованием закиси меди Cu2О, что может привести к появлению межкристаллитных трещин и последующему водородному охрупчиванию в процессе отжига паяного соединения в водородсодержащей атмосфере. Аналогичным образом, при пайке в восстановительной атмосфере кислородсодержащей медью марок Ml, М2, М3 присутствующая в них закись меди Cu2О восстанавливается водордом с образованием большого количества водяных паров, приводящих к пористости и охрупчиванию паяного шва; при этом происходит потеря вакуумной плотности паяного соединения.

При температуре пайки 1100…1120 С медь хорошо растекается

по паяной

поверхности и легко поднимается в капиллярные зазоры

на большую

высоту. Это используется для получения паяного соединения большой

протяженности (15 мм и более), которое трудно осушить другими припоями.

Соединительные зазоры при пайке

медью

рекомендуется иметь порядка 0,05 мм и менее.

В случаях, когда пайка происходит без флюса в вакууме, в атмосфере инертного газа, либо в водороде, паяемые металлические поверхности должны быть подготовлены к пайке — протравлены и обезжирены. Растекаемость меди по такой поверхности улучшается с увеличением продолжительности процесса пайки (рис. 1). Обычно продолжительность пребывания паяемой конструкции при температуре пайки не превышает нескольких минут.

Рис 1. Изменение угла смачивания меди М0 от времени выдержки: по молибдену (1), никелю (2), ковару (3 и железу (4). Вакуум 10-4 мм рт.ст.; температура 1100оС

Как правило, соединение,

паяемое медью, более прочное, чем чистая медь (табл.1): если у меди

величина временного сопротивления разрыву составляет около 200 МПа, то σb паяного медью соединения достигает 350400 МПа и более. Это обусловлено

растворимостью паянного металла в меди.

Таблица 1. Технологические свойства чистой меди при пайке в вакууме*

Свойства | Величина |

Температура пайки, С | 1100…1120 |

Угол смачивания**, град: |

|

по ковару | 10 |

по стали | 9 |

по молибдену | 35 |

по никелю | 30 |

Временное сопротивление разрыву паяного встык соединения σb, МПа: |

|

стальковар | 390 |

сталь сталь | 370 |

молибденкоррозионностойкая сталь | 350 |

молибден-ковар | 320 |

молибденмолибден | 410 |

Относительное удлинение δ5, %: |

|

сталь ковар | 30 |

сталь сталь | 33 |

молибден-ковар | 2,5 |

*Упругость паров меди при температуре 700 С менее 10-8 мм рт. | |

**Угол смачивания угол, образуемый касательной к поверхности капли припоя и плоскостью твердого тела. | |

Следует отметить, что жидкая медь весьма активно взаимодействует с

паяемыми металлами. Жидкая медь склонна к проникновению по границам

зерен железа в низкоуглеродистых и

конструкционных

сталях. При пайке высоконикелевых сталей, никеля

и никелевых сплавов медь в расплавленном

состоянии взаимодейвует

с основным металлом, образуя более тугоплавкий, чем

медь

сплав, который при температуре пайки плохо растекается и

не

падает в зазоры. При пайке молибдена необходимо строго

соблюдать

режим пайки (температура 1100 С, выдержка не более 10 минут), так как

увеличение температуры и выдержки приводят к увеличению

хрупкой диффузионной зоны и к снижению

прочности

паяного

соединения. Подобное явление происходит и при

пайке

титана чистой медью; в этом случае при избытке меди могут образовываться

легкоплавкие структурные составляющие.

При флюсовой пайке углеродистых и малолегированных сталей в контролируемых газовых средах самым распространенным способом является пайка медью в печах с восстановительной атмосферой (водород, диссоциированный аммиак, продукты цепочного сгорания смеси воздуха с газами: генераторным, бытовым, пропаном и другими). Окисная пленка на поверхности этих сталей химически неустойчивая, легко восстанавливается в газовых средах и растворяется флюсами № 200 и № 201 (ГОСТ 23178-78). При пайке малолегированных сталей, содержащих хром и алюминий, которые образуют на поверхности стали более химически стойкие окислы, следует применять более активный флюс № 209 (ГОСТ 23178-78).

При температуре пайки чистая медь достаточно хорошо растекается

по паяемой поверхности коррозионностойких сталей; при

этом

происходит отжиг стали. Хорошие результаты получаются при пайке

коррозионностойких сталей медью в среде аргона с

трехфтористым

бором

(BF3).

При пайке медью конструкционных сталей можно совмещать процесс пайки с закалкой и последующим отпуском; при этом сохраняется прочность основного металла и повышается прочность паяного шва. Аналогичным образом можно поступать и при пайке медью инструментальных сталей.

При пайке чугуна медь в качестве припоя применяют сравнительно редко, так как высокая температура пайки приводит к графитизации чугуна. Кроме того, при перегреве выше 900 С в процессе охлаждения может выделяться хрупкий цементит.

Применению меди в качестве припоя способствует ее относительная дешевизна по сравнению с другими припоями.

ПРИПОЙ ДЛЯ ПАЙКИ [алюминия, меди, стали]

[Припой для проведения пайки алюминия] используется не только в промышленности, но и в домашних условиях. Можно провести пайку мягким, твердым припоем в зависимости от вида металла.

Считается, что алюминий сложно паять. Если для пайки применять обычные припои, флюсы, которые используют для соединения нержавейки, латуни, меди, стали, то могут возникнуть сложности.

Если для пайки применять обычные припои, флюсы, которые используют для соединения нержавейки, латуни, меди, стали, то могут возникнуть сложности.

Причиной является образование оксидной пленки, которая отличается высокой стойкостью, тугоплавкостью. Она не дает возможности смачивания поверхности припоем, основной металл не растворится в нем.

После того как поверхность алюминия будет зачищена изделием из нержавейки, на ней появится оксидная пленка.

Перед пайкой ее обязательно нужно удалять, так как затрудняется процесс.

Не все знают, как это сделать в домашних условиях. Есть специальные составы, которые изготавливают для соединения алюминия.

Применяя их, сложности в пайке алюминия не будет.

Чем паять алюминий и его сплавы?

Чтобы пайка алюминия осуществлялась на качественном уровне, следует применять припои, в состав которых входит кремний, алюминий, серебро, медь, цинк.

В продаже можно найти состав, в котором различное соотношение данных составляющих.

При выборе припоя следует учесть, что наибольшую стойкость к коррозии, прочность имеет то соединение, которое паяли с помощью припоя с высоким содержанием цинка.

Чем больше его в составе, тем выше показатели.

Припои на основе олова и свинца применять для пайки алюминия можно.

При этом стоит хорошо подготовить поверхность материала, качественно зачистить щеткой из нержавейки и приобрести высокоактивные флюсы.

Все же специалисты не рекомендуют применять такой припой — алюминий в нем плохо растворяется.

Видео:

Кроме этого, соединение будет подвержено коррозии, оно нуждается в покрытии лакокрасочными составами.

Припои, которые применяются для пайки алюминия, являются высокотемпературными. Подходящими для работы можно считать алюминиево-кремниевый, алюминиево-медно-кремниевый состав.

Припой из серебра

Для пайки чистое серебро не используют. Чаще всего для соединения латуни используют сплавы, в состав которых кроме серебра входит цинк, кадмий, никель, другие металлы.

Чаще всего для соединения латуни используют сплавы, в состав которых кроме серебра входит цинк, кадмий, никель, другие металлы.

Медь с серебром хорошо расплавляется, шов, который остается от плавки, отличается высокой прочностью.

Если в составе припоя серебра 10%, то его можно использовать для соединения деталей из стали.

Латунные и другие поверхности имеют после спаивания аккуратный, чистый шов.

Флюсы

Выбирая флюсы, стоит оценивать их характеристики. Не все из них проявляют активность по отношению к алюминию, особенно, если применяются припои, состав которых содержит олово и свинец, составы с серебром.

При покупке стоит приобрести флюсы, которые так и называются «Для пайки алюминия».

Видео:

Также можно купить флюс: виды 34А, Ф61А, Ф59А (высокотемпературный), а можно проконсультироваться с продавцом.

Канифоль

Что делать, если под рукой отсутствует припой, флюс, предназначенный для работы с алюминием. Можно воспользоваться припоями, куда в состав входят олово, свинец.

При этом оксидную пленку нужно будет разрушать канифолью. Таким образом, новая пленка не будет образовываться при нанесении на поверхности канифоли.

Если образуется немного пленки, то ее необходимо потереть специальным скребком из нержавейки. Можно добавить немного металлических опилок.

Производя трение по поверхности элементами из нержавейки, пленка будет разрушаться. Канифоль защитит от воздействия алюминия с воздухом.

Вместе с этим, происходит воздействие припоем. Такой метод специалисты рекомендуют применять в крайнем случае.

Если есть возможность, лучше приобрести флюс, припой, изготовленный для работы с поверхностями из алюминия, его сплава.

Как подготовить детали к пайке?

Перед тем, как приступать к пайке своими руками, часть детали необходимо соответствующим образом подготовить. Поверхность материала следует обезжирить.

Поверхность материала следует обезжирить.

Для этого можно использовать бензин, ацетон, любой другой растворитель. Чтобы удалить оксидную пленку, нужно применить физическое воздействие.

Для этого можно использовать различные материалы: сетку из нержавейки, щетку, абразивные круги.

Для удаления оксидной пленки можно использовать кислоты, такой способ достаточно трудоемкий, чтобы использовать его в домашних условиях.

После обработки поверхности металла, применяя изделие из нержавейки, старая пленка удалится, но на ее месте образуется новая.

Она будет более слабая, тонкая. Флюс растворит ее намного быстрее, чем ту, что сняли предварительно. Поверхность из латуни, меди, стали зачищать намного легче.

Видео:

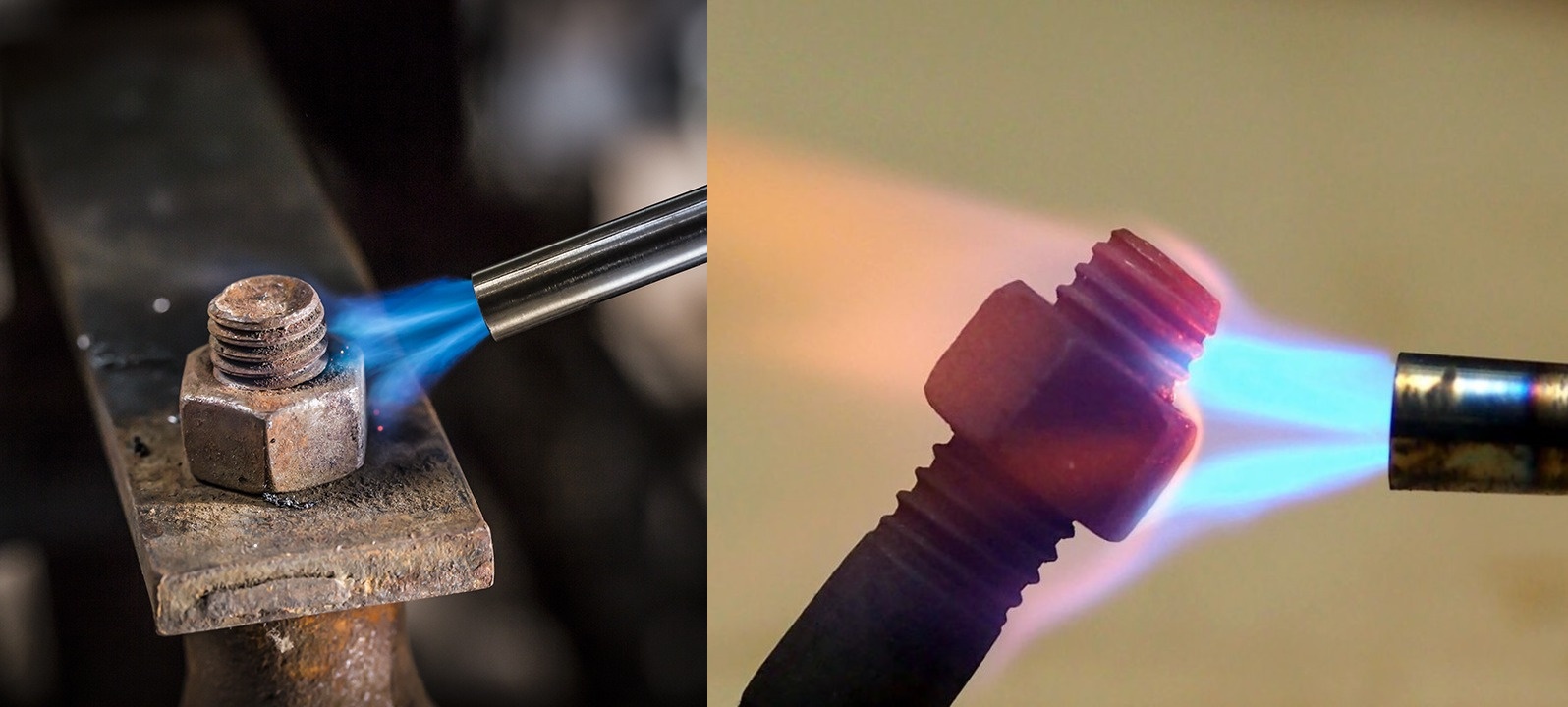

Прежде чем припаять одну деталь к другой, стоит их нагреть. Если предметы из стали отличаются большими размерами, для нагрева следует использовать паяльную лампу или специальные газовые горелки.

Нагревая помощью горелки, нужно быть осторожным и все время следить за работой горелки. Основной материал перегреться не должен, так как расплавится и потеряет свою форму.

Необходим постоянный контроль температуры горелки. Для этого стержень припоя нужно кратковременно прикладывать к поверхности. Когда температура достигнет рабочей, припой расплавится.

Стоит обращать внимание на пламя горелки, которым нагреваются детали.

Газовые составы смеси для горелки должны быть сбалансированными и не иметь недостатка/переизбытка кислорода.

Если кислорода будет больше нормы, то поверхность металла будет окисляться. Подобная ситуация не случится, если работать с поверхностями из стали, латуни, меди.

Во время работы с маленькими деталями горелки не применяют, обычно пользуются паяльниками, работающими от электросети.

Если необходимо соединить несколько компонентов, применяется пайка волной припоя. На видео показано, как работать с мягкими, твердыми припоями.

Технология работы припоем алюминия, его сплавов

Детали необходимо очистить от пыли, жира, грязи и установить в то положение, в котором они будут подвергаться пайке. В место, где будет осуществляться пайка, нужно нанести флюс.

Место с флюсом нагревается. Для этого стержнем нужно прикоснуться к поверхности. Важно не перегреть место соединения, так как металл будет плавиться.

При работе с припоем без флюса стоит знать особенность: оксидную пленку на поверхности нужно разрушить, так как припой не сможет проникнуть через нее.

Разрушать ее можно с помощью нержавейки или прутком из стали, для этого нужно произвести чиркающие действия по поверхности. В результате оксидная пленка теряет целостность.

Если поверхность большая, то разрушить пленку поможет щетка из стали. Ею нужно водить по поверхности, затем соединить детали между собой.

Проблема работы алюминия — оксидная пленка образовывается мгновенно после того, как ее счистят. Она является инертной и расплавленным металлом смачивается с трудом.

Что же делать, чтобы такую пленку снять и прочно запаять деталь? Можно очищать поверхность, налив на нее слой масла. Металл в этом случае не будет контактировать с воздухом, соответственно пленка не сможет образоваться.

Видео:

Вода не должна входить в состав масла. Для этого его хорошо прогревают до температуры 180-200 градусов. Специалисты рекомендуют применять вакуумные, минеральные масла.

Есть еще способ снять оксидную пленку. Покрыть поверхность канифолью. Она, как и масло, будет препятствовать попаданию воздуха на металл.

Опилками из стали или щеткой из нержавейки нужно проводить чиркающие движения по алюминию, пленка утратит свою прочность.

Лучший метод удалить оксидную пленку своими руками — применить механические действия элементами из стали плюс воздействие активным флюсом.

Применяя пайку, можно восстановить предметы из алюминия любой конструкции, величины, сложности. Такой метод ремонта используется не только для предметов, используемых в быту.

Такой метод ремонта используется не только для предметов, используемых в быту.

К автомобилям, мотоциклам, прочей технике предъявляются повышенные требования прочности. Их также ремонтируют путем пайки.

Иногда такой способ соединения деталей является предпочтительнее, чем сварочные работы. Ведь он не деформирует металл, не меняет его состав.

При помощи спаивания можно отремонтировать кондиционеры, насосы.

В домашних условиях можно отреставрировать алюминиевый желоб водостока, сайдинг, лестницу, посуду. После ремонта сплав окажется очень прочным.

Как паять сплавы алюминия?

Сплавы алюминия своими руками можно спаять, если купить припой и флюс марки 34А.

Проще всего запаять авиаль, сплав Амц. А вот литейные сплавы, дуралюмин, АК4, В95 паять очень сложно, так как у них низкая температура плавления.

Видео:

Если возникла необходимость запаять какую-либо деталь из таких сплавов, действовать нужно крайне осторожно.

В противном случае можно получить пережог. Потеря прочности сплава составит при этом около 30 процентов в том месте, где производилась пайка. Иногда металл полностью плавится.

Сплавы дуралюмин, В95 при нагреве могут деформироваться, поэтому прогревать их с помощью горелки нельзя.

Мелкие изделия можно нагреть в специальной печи, так будет удобнее контролировать температуру.

Чтобы снять с поверхности сплава оксидную пленку нужно обработать ее флюсом, у которого активность повышенная. Широко известны такие марки — флюс 34А, НИТИ-18.

Их чаще всего применяют при работе с алюминиевыми сплавами. Важно знать, что флюс марки 34А может привести к сильной коррозии металла.

Чтобы этого не допустить, после проведения спаивания деталей, флюс, который остался на поверхности, нужно убрать.

Для этого необходимо провести ряд действий:

- изделие нужно помыть водой около 20 минут, применяя щетку. Вода должна быть горячей — примерно 80 градусов;

- около получаса промыть изделие в холодной воде;

- сделать раствор хромового ангидрида и обработать в нем изделие;

- после обработки поверхность должна просохнуть при высокой температуре около 25-30 минут.

Припои для других металлов

Если изделия, трубы состоят из меди, то специалисты не рекомендуют использовать сварочные работы.

В этом случае рекомендуется пайка медных труб твердым припоем, виды которых можно купить в любом специализированном магазине.

В отличие от алюминия, в припой для пайки медных труб может входить серебро, а также медно-фосфорный состав.

Спайка изделий из этого металла может осуществляться твердым, мягким припоем. Припой для пайки меди можете увидеть на видео ниже.

Видео:

Пайка твердыми припоями с серебром требует наличия специального оборудования — газовой горелки.

Популярностью пользуются припои с содержанием серебра. В составе припоя может находиться до 55 процентов этого металла.

Среди особенностей такого припоя можно отметить низкую температуру, при которой плавится металл. Серебро в составе вещества хорошо смачивает поверхности металла.

Серебро способствует хорошему заполнению щелей, которые образовываются между соединяемыми поверхностями. При использовании такого припоя образуются плотно-вакуумные швы.

Пайка меди твердым припоем отличается от пайки мягким. Применяя твердый припой, необходимо создать условия, при которых пайка волной припоя происходит при температуре, которая выше 420-425 градусов.

Стоит помнить, что при этом температура не должна превышать температуру, при которой соединяемые металлы плавятся.

Пайка, где используется мягкий припой для медных труб, должна происходить при температуре, которая составляет менее 425 градусов.

Флюс с составом серебра, который при этом используется, не дает возможности оксидной пленки образовываться.

Сплав меди и цинка называется латунный сплав. При пайке латуни есть свои особенности. Когда происходит термическое воздействие на латунный элемент, сплав выделяет цинк.

Видео:

com/embed/r5CC4C9ErK8″ allowfullscreen=»allowfullscreen» frameborder=»0″/>

При этом образовывается пленка из оксида меди, цинка. Удалить ее довольно сложно. Флюсы и припой при этом выбираются в зависимости от того, какой состав имеет сплав.

Серебряный припой, флюсы применяются для латуни, в составе которых есть медь. Если латунь включает в себя больше цинка, то серебряный припой должен быть ПСр40 и выше.

Когда поверхность латуни соединяется с серебряными припоями, то латунный слой может сильно расплавиться, поэтому следует контролировать нагрев металла и время всего процесса.

Чем паять медь с нержавейкой

Любое соединение двух металлических деталей априори не простая процедура. Пайка нержавеющей стали с помощью меди относится к данному виду процедур. Работать с нержавейкой даже сложнее чем с другими типами материалов, так как она довольно сложно поддается плавлению и очень плохо соединяется с другими материалами. Поэтому для спаивания деталей из нержавеющей стали нужно использовать годами проверенные методы. При пайке любого другого материала, как правило, не возникает никаких проблем, но только не с нержавеющей сталью.

При пайке любого другого материала, как правило, не возникает никаких проблем, но только не с нержавеющей сталью.

Весь процесс спаивания четко регулируется государственным стандартом, однако, здесь есть одна необычная особенность. Каждый вид металла по-разному соединяется с тем или иным материалом, соответственно, для каждого вида нужно применять разный припой и флюс, который будет подобран исключительно под данный материал. Но если вам нудно соединить не однородные (разные) металла требуется использовать достаточно редкие расходные материалы узкой специализации.

Данный вид пайки нержавеющей стали широко применяется как на больших производствах, так и в бытовых условиях. С его помощью можно создать герметичные емкости, припаять медные детали и т.д. Этот метод пайки встречается не так часто, как другие, но все равно нужно знать, как его выполнять и все его особенности.

Можно ли спаять нержавеющую сталь с помощью меди?

Для начала нужно сказать, что данный процесс имеет повышенный уровень сложности выполнения. Но, несмотря на это, спаять нержавеющую сталь с помощью меди возможно. Чаще всего соединения подвергаются детали из одного металла, то есть если соединять детали только из нержавейки или только из меди качества шва будет высоко. Но рано или поздно возникнет ситуации, когда нужно спаять эти два материала между собой и в этом случае приходится уступать качеству итогового результата.

Но, несмотря на это, спаять нержавеющую сталь с помощью меди возможно. Чаще всего соединения подвергаются детали из одного металла, то есть если соединять детали только из нержавейки или только из меди качества шва будет высоко. Но рано или поздно возникнет ситуации, когда нужно спаять эти два материала между собой и в этом случае приходится уступать качеству итогового результата.

Для выполнения данной манипуляции были созданы специальные припои, с их помощью удается создать соединения достаточно высокой прочности и ее вполне хватает для того, чтобы использовать вещь в стандартном режиме. Если при пайке какого-либо другого материала отсутствует обязательная необходимость использования флюса, то здесь требуется полное проведения подготовительных процедур, вплоть до лужения.

Как и любой другой способ пайки, данный имеет свои преимущества и недостатки. Для начала стоит рассмотреть плюсы применения:

- с помощью этого метода пайки моно решить достаточно сложные технологические задачи;

- альтернативы этому способу, которая бы позволяла соединить медь с нержавеющей сталью на таком же уровне, просто нет;

- непосредственно сам процесс пайки не занимает много времени, для его выполнение не требуется наличие инструментов узкой специализации, вполне достаточно будет обычной горелки;

- современные технологии позволяют создавать припои, которые достаточно хорошо справляются с соединением разнородных металлов;

- спаять нержавеющую сталь с медью можно как в промышленных масштабах, так и в бытовых условиях.

- качество итогового результата находится на достаточно низком уровне относительно других методов пайки;

- возникают определенные сложности при подборке нужного вида припоя;

- используемый флюс очень быстро подвергается процессу окисления, поэтому начинать паять нужно сразу же, не затягивая действие температурной обработки;

- в большинстве случаев для пайки используется «легкий» припой, что значительно повышает сложность процедуры из-за того, что появляется необходимость в четкой настройке используемого температурного режима.

Способы пайки нержавеющей стали с медью

Для того чтобы выполнить соединение подобного рода можно воспользоваться несколькими различными способами. Как ни странно, различаются они не типом припоя, а инструментом, с помощью которого будет выполнена процедура. Чаще всего предпочтение отдается соединению с помощью паяльника или же газовой горелки.

Паяльник чаще всего применяется в работе с деталями небольшого размера. С его помощью осуществлять это достаточно удобно во многом из-за того, что в процессе работы инструмент нагревается не сильно, что снижает риск прожечь деталь насквозь. Но есть и обратная сторона этого метода, паяльник значительно уступает горелке в мощности, что делает обработку деталей из твердых металлов просто невозможной. Помимо этого, с помощью паяльника сложно подвергать обработке большие поверхности, так как это займет достаточно много времени, скорее всего, к концу работы флюс уже окислится.

С его помощью осуществлять это достаточно удобно во многом из-за того, что в процессе работы инструмент нагревается не сильно, что снижает риск прожечь деталь насквозь. Но есть и обратная сторона этого метода, паяльник значительно уступает горелке в мощности, что делает обработку деталей из твердых металлов просто невозможной. Помимо этого, с помощью паяльника сложно подвергать обработке большие поверхности, так как это займет достаточно много времени, скорее всего, к концу работы флюс уже окислится.

Газовая горелка используется гораздо чаще. Ее можно использовать не только для пайки нержавеющей стали с помощью меди, а также с латунью, никелем и другими припоями. Газовая горелка позволяет обрабатывать достаточно большие поверхности, создавая соединения с высоким уровнем герметичности. Высокая скорость работы не позволяет флюсу успеть окислиться.

Как выбрать припой?

Итоговой результата качества выполненной работы во многом зависит от выбора припоя определенного вида. Он обеспечивает полное заполнение обрабатываемой поверхности. Самым распространенным и доступным способом является использование припоя из латуни для пайки нержавеющей стали с медью. В некоторых частных ситуация его можно применять даже не используя флюс.

Он обеспечивает полное заполнение обрабатываемой поверхности. Самым распространенным и доступным способом является использование припоя из латуни для пайки нержавеющей стали с медью. В некоторых частных ситуация его можно применять даже не используя флюс.

Важно: использования данного типа припоя во многом уступает по физическим свойствам другим способам, однако в силу своей доступности и простоты его можно использовать для пайки простых соединений, которые не будут нести на себе высокий уровень ответственности.

Помимо вышеописанного способа, можно также использовать припои из следующих материалов:

- медно-фосфорный материал – он позволяет значительно улучшить качество итогового соединения, однако стоимость этого припоя достаточно высока;

- оловянно-серебряный материал – использование данного вида припоя лучше всего подходит для соединения нержавеющей стали с медью, однако применение этого способа связано с большими затратами в финансовом плане;

- для создания простейших соединений можно использовать обычный радиотехнический расходный материал, но лучше всего выбрать специализированный материал.

Как спаять нержавеющую сталь с медью?

Спаивание нержавеющей стали с медью с помощью латуни или припоев из других материалов происходит следующим образом.

- Предварительно нужно подготовить поверхность к обработке, для этого нужно полностью очистить ее от различных загрязнений, следов коррозии, эрозии и т.д. Для этого можно использовать практически любой растворитель.

- После этого нужно подготовить к работе флюс и выполнить лужение деталей в той области, в которой они будут соединяться между собой.

- Как только флюс будет ровно расположен на деталях в местах их соединения нужно положить припой в нужное место.

- Далее нужно его нагревать с помощью горелки до тех пор, пока расходный материал не начнет плавиться. Выполнению этого пункта нужно уделить особое внимание, так как нужно следить припоем: необходимо чтобы он ровно растекся по всей поверхности места соединения. Стоит отметить, что данный пункт нужно выполнять достаточно быстро, нужно сделать все до того, как флюс начнет окисляться.

- В конце операции нужно дать остыть месту пайки. Для этого не нужно выполнять никакие вмешательства, детали должны остыть естественным способом.

При выполнении всего процесса работ в обязательном порядке нужно следовать технике безопасности. Весь процесс работы нужно проводить строго в защитных перчатках, так как прямой контакт кожи с припоем может негативно повлиять на ее состояние. Заниматься выполнением данной манипуляции должен профессионально подготовленный человек, который имеет «за плечами» опыт работу и необходимые знания.

В предыдущих материалах мы рассмотрели электрические паяльники и газовые горелки, применяемые при пайке, а также ознакомились с припоями и флюсами.

Важно. Для всех работ с пищевым оборудованием нужно использовать ТОЛЬКО БЕССВИНЦОВЫЙ припой

Не забываем, что при пайке используются раскалённые предметы, агрессивные жидкости, напряжение 220 В. Будьте предельно бдительны, соблюдайте осторожность.

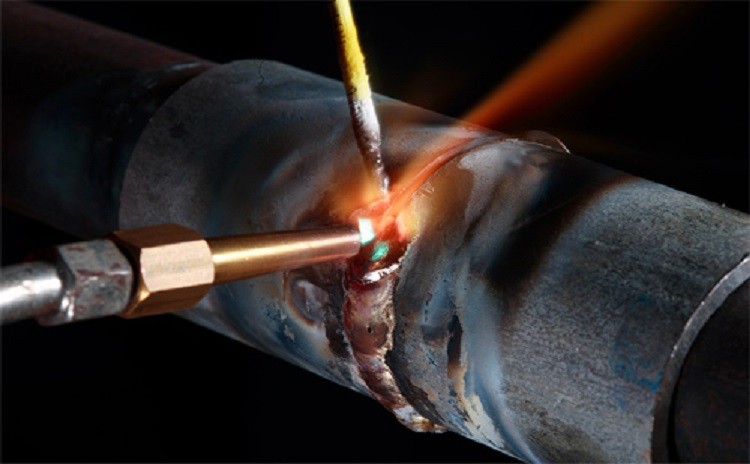

В этом материале будем паять нержавейку. Попутно рассмотрим особенности её пайки.

Попутно рассмотрим особенности её пайки.

Для пайки нержавейки требуются более активные флюсы, чем для меди. Хотя, за счёт значительно меньшей теплопроводности нержавейка не так требовательна к мощности паяльника, и, в большинстве случаев, легко паяется без дополнительного нагрева.

Паяется нержавейка с ортофосфорной кислотой или хлоридом цинка. Наносить флюс нужно непосредственно перед пайкой, особенно это касается ортофосфорной кислоты, так как уже через 10 секунд пайка будет вестись более трудно из за образования плёнки фосфатов на поверхности металла.

Лично мне больше нравится паять нержавейку с хлоридом цинка – «паяльной кислотой».

Наносим флюс на поверхность нержавейки

И прогреваем хорошо облуженным жалом паяльника. При необходимости вносим припой. С первого раза может залудиться не вся поверхность.

Повторно наносим флюс на незалуженные места и снова прогреваем паяльником. Повторяем до равномерного покрытия оловом поверхности металла.

В процессе неплохо поможет и канифоль, добавляемая в зону пайки. Она сделает пайку более гладкой и чистой за счёт удаления окислов с припоя.

По окончанию пайки изделие нужно отмыть от остатков флюса. Кислота легко смывается водой с добавлением моющих средств, а остатки канифоли лучше удалять в холодной воде (она становится хрупкой) используя скребки для мытья посуды.

Качественная пайка имеет равномерную поверхность. Правда, бессвинцовый припой не так хорошо смачивает металл, как обычный ПОС, но для пищевых целей подходит только он.

Для соединения двух частей из нержавейки соединяем их предварительно покрытыми оловом частями, и нагревая одновременно обе части даём расплавленному олову соединиться. Возможно, припой в процессе нужно будет добавить. Это можно сделать как внося его на кончике жала паяльника, так и непосредственно подавая проволоку в зону пайки. После внесения припоя хорошенько прогреваем всю зону пайки, и если припой лег как надо, убираем паяльник и даём соединению остыть. Ускорять остывание и шевелит детали в процессе не рекомендуется.

Ускорять остывание и шевелит детали в процессе не рекомендуется.

Если опыта в пайке нержавеющей стали немного, то перед пайкой ответственных изделий лучше потренироваться на ненужных обрезках/огрызках. При этом желательно разрушать пайку и анализировать результаты. Качественно выполненную пайку от нержавейки не отдерёшь Припой царапается, но от нержавейки не отстаёт.

На тему пайкипайки вообще, и нержавейки в частности есть неплохое видео:

За видео отдельное спасибо Трезвому роботу!

Основные инструменты при пайке – электрический паяльник и газовая горелка . Кроме нержавейки при сборке самогонных аппаратов широко применяют и пайка меди/латуни. Ну, и, конечно, самогонный аппарат не спаяешь без припоев и флюсов.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Как паять, паять и приваривать нержавеющую сталь к меди — за 5 простых шагов! — Learn to Moonshine

Если вы создаете проект, который требует от вас соединения деталей из меди и нержавеющей стали, эта статья научит вас, как это сделать. В моем случае я строил самодельный горшок, и мне нужно было прикрепить трехзажимные феррулы из нержавеющей стали к медной колонне 2 дюйма. Это очень распространенное соединение в пивоваренной и дистилляционной промышленности, и знание того, как правильно соединить эти два разнородных металла, обеспечит успех проекта.Можно купить 2-дюймовые медные наконечники, которые можно припаять на место, но они довольно дороги по сравнению с наконечниками из нержавеющей стали, и мы обсуждали в Facebook Group, что медные наконечники не герметизируются должным образом с течением времени. Из-за мягкости меди эти наконечники могут царапаться и вмятин. По этим причинам я думаю, что буду придерживаться трехзажимных наконечников из нержавеющей стали. Итак, большой вопрос здесь в том, можно ли соединить медь пайкой, пайкой или даже сваркой их вместе, и если они могут, как вы это делаете?

По этим причинам я думаю, что буду придерживаться трехзажимных наконечников из нержавеющей стали. Итак, большой вопрос здесь в том, можно ли соединить медь пайкой, пайкой или даже сваркой их вместе, и если они могут, как вы это делаете?

Можно ли сваривать медь и нержавеющую сталь?

Можно ли сваривать медь и нержавеющую сталь? Короткий ответ — «Да», их можно сваривать, но это чрезвычайно сложно и обеспечивает очень небольшую прочность конструкции.Почему ты спрашиваешь ? Ну вот и длинный ответ.

При сварке меди и нержавеющей стали возникают две проблемы. Во-первых, два металла имеют существенно разные точки плавления. Нержавеющая сталь плавится при температуре около 1400 ° C, а медь плавится при температуре 1085 ° C, то есть разница в 315 ° C, поэтому образование лужи из двух металлов чрезвычайно затруднено. Кроме того, существуют металлургические проблемы смешения разнородных металлов в процессе сварки. Поскольку нержавеющая сталь не полностью растворяется с медью и имеет значительно более высокую температуру плавления, она сначала начнет затвердевать и образовывать зернистые / кристаллические структуры. Присутствующая медь останется жидкостью и будет вытеснена между этими формирующимися кристаллическими структурами, создавая очень слабую связь. По мере дальнейшего охлаждения сварного шва зерна нержавеющей стали начнут сжиматься из-за охлаждения, что приведет к разрыву зерен. На этом этапе медь еще слишком горячая, чтобы добавить структурной прочности зеренной структуре, и сварной шов будет образовывать большие трещины, это называется горячим растрескиванием. Горячее растрескивание серьезно снижает прочность сварного шва этого типа. Если вы хотите соединить медь и нержавеющую сталь, лучше всего подойдет пайка или пайка.Тем не менее, если у вас есть подходящее оборудование и такие навыки, как сварка меди и нержавеющей стали Eb Industries, это можно сделать.

Присутствующая медь останется жидкостью и будет вытеснена между этими формирующимися кристаллическими структурами, создавая очень слабую связь. По мере дальнейшего охлаждения сварного шва зерна нержавеющей стали начнут сжиматься из-за охлаждения, что приведет к разрыву зерен. На этом этапе медь еще слишком горячая, чтобы добавить структурной прочности зеренной структуре, и сварной шов будет образовывать большие трещины, это называется горячим растрескиванием. Горячее растрескивание серьезно снижает прочность сварного шва этого типа. Если вы хотите соединить медь и нержавеющую сталь, лучше всего подойдет пайка или пайка.Тем не менее, если у вас есть подходящее оборудование и такие навыки, как сварка меди и нержавеющей стали Eb Industries, это можно сделать.

Как сварить медь с нержавеющей сталью

На рисунке 1 показан сварной шов между нержавеющей сталью и медью. Если у вас нет в вашем гараже устройства для электронно-лучевой сварки, такого как Eb Industries, есть другой способ сваривать / паять нержавеющую и медь. Ниже приведено изображение удачного сварного шва трехзажимной муфты из меди и нержавеющей стали. Это было сделано с помощью сварочного аппарата Tig со стержнем из кремнистой бронзы.Теперь технически это можно классифицировать как пайку Tig, потому что нержавеющая сталь имеет более высокую температуру плавления, чем присадочный стержень из кремнистой бронзы. Стержень из кремниевой бронзы имеет температуру плавления около 1050 ° C, а нержавеющая сталь имеет температуру плавления 1400-1450 ° C. Этот процесс подробно обсуждается на сайте adiforums.com, если вам интересно узнать, что говорят профессионалы о сварке меди и нержавеющей стали методом TIG.

Ниже приведено изображение удачного сварного шва трехзажимной муфты из меди и нержавеющей стали. Это было сделано с помощью сварочного аппарата Tig со стержнем из кремнистой бронзы.Теперь технически это можно классифицировать как пайку Tig, потому что нержавеющая сталь имеет более высокую температуру плавления, чем присадочный стержень из кремнистой бронзы. Стержень из кремниевой бронзы имеет температуру плавления около 1050 ° C, а нержавеющая сталь имеет температуру плавления 1400-1450 ° C. Этот процесс подробно обсуждается на сайте adiforums.com, если вам интересно узнать, что говорят профессионалы о сварке меди и нержавеющей стали методом TIG.

Если вы хотите попробовать сварку / пайку меди с нержавеющей сталью с помощью сварочного аппарата Tig, у Тома Списака III есть хороший совет.Он говорит: «Любой, у кого есть некоторый опыт работы с Tig, должен иметь возможность использовать эту связку с помощью проволоки из силиконовой бронзы, которую можно легко найти в вашем местном магазине сварочных материалов. На рисунке выше показан сварной шов, выполненный между трехзажимным наконечником из нержавеющей стали и медной трубой.

На рисунке выше показан сварной шов, выполненный между трехзажимным наконечником из нержавеющей стали и медной трубой.

Что вам понадобится для сварки / пайки меди и нержавеющей стали:

Процедура сварки TIG:

- Шаг 1. Очистите все детали, которые нужно сваривать / паять, куском эмори или стальной мочалки.

- Шаг 2: Соберите детали, убедившись, что они плотно прилегают друг к другу.При необходимости зажать.

- Шаг 3: Включите аргон, установите сварочный аппарат TIG на постоянный ток и

33 pps с заостренным вольфрамовым электродом. - Шаг 4: Сконцентрируйте тепло на меди, медленно добавьте в бассейн материал присадочного стержня, перетаскивая бассейн на наконечник из нержавеющей стали

. Вы не хотите плавить здесь нержавеющую сталь, иначе вы получите структурное растрескивание, как упомянуто выше. - Шаг 5: После завершения проверки сварного шва на наличие дефектов, очистив область проволочной щеткой, также проверьте наличие утечек.

Если ваше здание все еще такое же, как и я, вы должны убедиться, что нет утечек.

Если ваше здание все еще такое же, как и я, вы должны убедиться, что нет утечек.

Вот видео, демонстрирующее сварку / пайку меди TIG с нержавеющей сталью.

Можно ли паять медь и нержавеющую сталь вместе?

Да, медь и нержавеющая сталь можно легко спаять или спаять вместе с использованием присадочного материала, обычно содержащего олово и серебро. В отличие от сварки, когда мы плавим два металла вместе, при пайке или пайке используется присадочный материал, чтобы соединить две части вместе, не плавя их.Температура отличает пайку от пайки, тогда как пайка обычно требует нагрева более 450 ° C / 840 ° F для соединения деталей с помощью прутка. Пайка производится при температуре ниже 450 ° C / 840 ° F с использованием припоя. Оба присадочных материала содержат серебро, чем выше его содержание, тем выше температура плавления и тем прочнее связь между деталями. Таким образом, пайка дает гораздо более прочное соединение, чем пайка.

Как припаять нержавеющую сталь к меди

Если вы решите спаять компоненты вместе, обычный водопроводный припой, содержащий 95% олова и 5% сурьмы, отлично подойдет. Вы также можете использовать комплект Lincon Electric Solder Stay-Bright с флюсом, который на 95% состоит из олова и 5% серебра для достижения лучших результатов. Оба припоя будут иметь температуру плавления 230 ° C / 450 ° F и могут нагреваться с помощью простой пропановой или газовой горелки Mapp. Вам нужно будет тщательно очистить обе детали и нанести покрытие из флюса на все паяемые поверхности. Для этой работы мне нравится белая флюсовая паста Harris. Флюс важен, потому что он растворяет оксиды, которые образуются в процессе нагрева, и помогает потоку припоя в соединение, обеспечивая защиту от кислорода в воздухе.Ниже представлено видео о пайке нержавеющей стали с медью и последующей проверке соединения на прочность.

Вы также можете использовать комплект Lincon Electric Solder Stay-Bright с флюсом, который на 95% состоит из олова и 5% серебра для достижения лучших результатов. Оба припоя будут иметь температуру плавления 230 ° C / 450 ° F и могут нагреваться с помощью простой пропановой или газовой горелки Mapp. Вам нужно будет тщательно очистить обе детали и нанести покрытие из флюса на все паяемые поверхности. Для этой работы мне нравится белая флюсовая паста Harris. Флюс важен, потому что он растворяет оксиды, которые образуются в процессе нагрева, и помогает потоку припоя в соединение, обеспечивая защиту от кислорода в воздухе.Ниже представлено видео о пайке нержавеющей стали с медью и последующей проверке соединения на прочность.

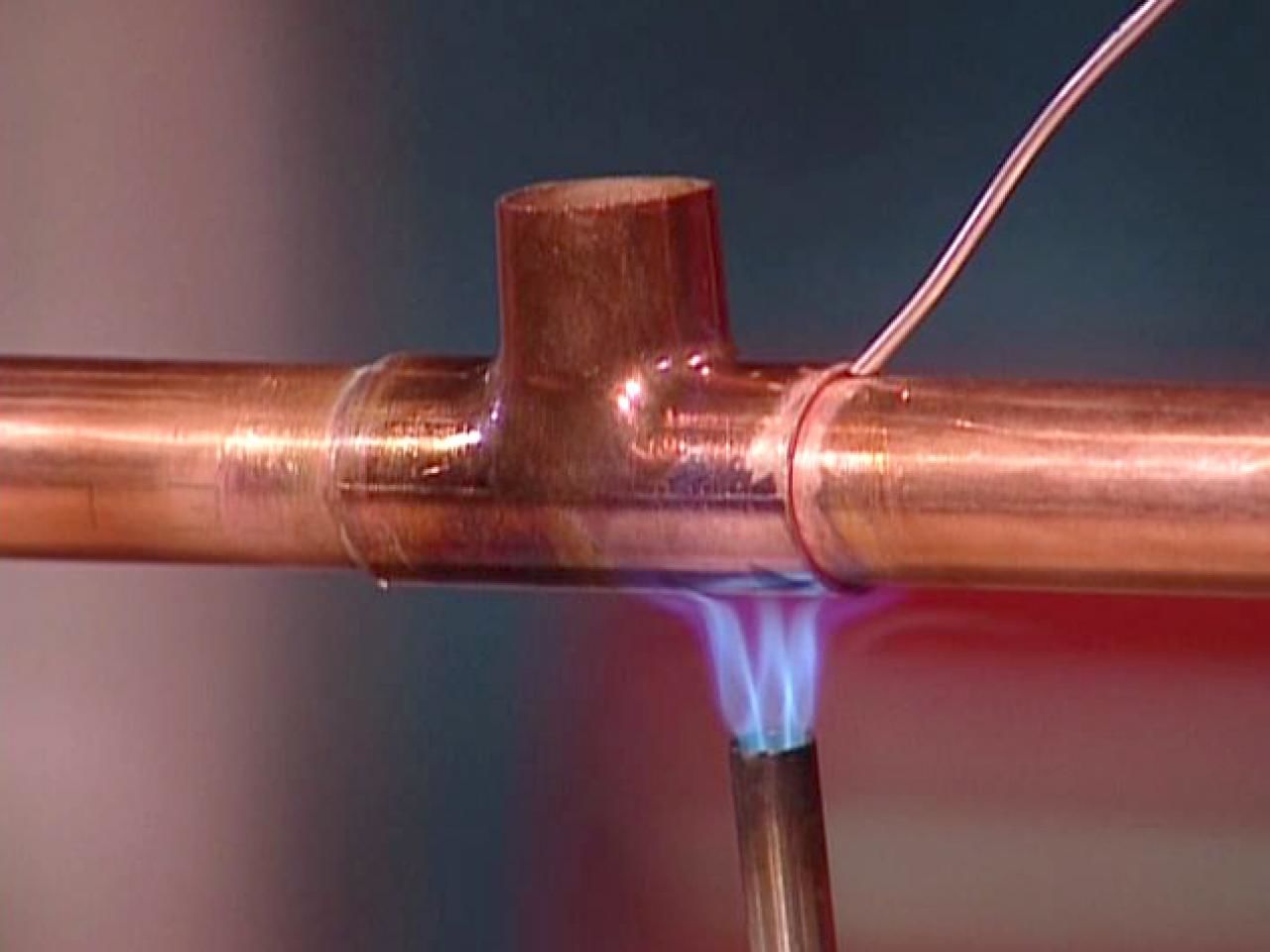

Ниже я подробно описал процесс пайки меди и фитингов из нержавеющей стали в пошаговом формате, который должен упростить выполнение. Если вы собираетесь паять медь с медью, вам может быть интересно это Руководство по пайке меди

Материалы, необходимые для пайки:

Процедура пайки:

- Шаг 1: Очистите все детали, которые нужно паять, с помощью Эмори или стальная вата.

- Шаг 2: Нанесите белую флюсовую пасту на паяемые поверхности. Важно использовать флюс, подходящий для нержавеющей стали, поскольку он должен протравить поверхность, чтобы припой мог правильно склеиться. Вы можете использовать соляную (соляную) кислоту

, фосфорную кислоту, фтороборатные флюсы и хлорид цинка. - Шаг 3: Соедините две части вместе и начните нагревать медь пропановой или газовой горелкой MAPP. Не нагревайте нержавеющую сталь напрямую. Как только припой начнет плавиться на меди, переместите тепло на нержавеющую сталь.Нагревайте, пока не увидите, как припой попадает в соединение. Затем удалите источник тепла.

- Шаг 4: Дайте детали остыть, пока она не станет теплой, затем сотрите излишки флюса водой с мылом.

- Шаг 5: Проведите испытание на герметичность, чтобы убедиться, что соединение полностью герметично.

Вот еще несколько продуктов, рекомендованных участниками группы Home Disttilers of America в Facebook:

Как припаять нержавеющую сталь к меди

Пайка меди обеспечит более прочное соединение из-за высокого процента серебра в прутке. Но также будет стоить дороже и потребует использования ацетиленовой или газовой горелки Mapp для плавления прутка. Вы можете приобрести прутки для пайки с различным содержанием серебра, а также прутки с флюсовым покрытием или без него. В моем случае я бы порекомендовал использовать пруток для пайки 45% серебра, покрытый синим флюсом, который имеет температуру плавления приблизительно 600 ° C / 1100 ° F для соединения деталей из меди и нержавеющей стали. Если вам нужна большая прочность, вы можете использовать пруток для припоя 56% серебра с оранжевым флюсом. Вы также можете нанести серебряный припой Harris «Stay-Silv» или аналогичный продукт для очистки всех деталей перед пайкой.Ниже представлено видео, демонстрирующее, как припаять медь к нержавеющей стали.

Но также будет стоить дороже и потребует использования ацетиленовой или газовой горелки Mapp для плавления прутка. Вы можете приобрести прутки для пайки с различным содержанием серебра, а также прутки с флюсовым покрытием или без него. В моем случае я бы порекомендовал использовать пруток для пайки 45% серебра, покрытый синим флюсом, который имеет температуру плавления приблизительно 600 ° C / 1100 ° F для соединения деталей из меди и нержавеющей стали. Если вам нужна большая прочность, вы можете использовать пруток для припоя 56% серебра с оранжевым флюсом. Вы также можете нанести серебряный припой Harris «Stay-Silv» или аналогичный продукт для очистки всех деталей перед пайкой.Ниже представлено видео, демонстрирующее, как припаять медь к нержавеющей стали.

Ниже я подробно описал процесс пайки фитингов из меди и нержавеющей стали в пошаговом формате. Прежде чем начать, важно понять, что вы можете повредить поверхность нержавеющей стали, перегрев ее во время пайки. Хром используется в нержавеющей стали для предотвращения коррозии, когда вы нагреваете нержавеющую сталь между

425–870 ° C (800–1600 ° F) в течение продолжительных периодов времени, хром может диффундировать от поверхности и образовывать карбиды хрома, которые заставят сталь больше не нержавеющая. Это делает его подверженным коррозии и растрескиванию. Вы можете предотвратить это, избегая чрезмерного нагрева деталей и закалив их в воде после 4 минут нагрева.

Это делает его подверженным коррозии и растрескиванию. Вы можете предотвратить это, избегая чрезмерного нагрева деталей и закалив их в воде после 4 минут нагрева.

Материалы, необходимые для пайки:

Процедура пайки:

- Шаг 1: Очистите поверхность стальной мочалкой или тканью Emory.

- Шаг 2: Нанесите флюс на обе поверхности, подлежащие пайке, убедитесь, что у вас есть флюс, способный травить нержавеющую сталь и рассчитанный на высокую температуру пайки (более 840 F), вы не можете использовать обычный водопроводный флюс. здесь.

- Шаг 3: Соедините детали вместе и начните нагревать медь круговыми движениями, стараясь нагреть ее равномерно по трубе. Когда паяльный стержень начнет течь, переместите горелку ближе к нержавеющей стали, это должно втянуть наполнитель в стык между двумя частями. Нержавеющая сталь передает тепло медленнее, чем медь, поэтому у нее не так много времени, чтобы нагреться до температуры. Поэтому сначала начинаем нагревать медь.

Если вы паяете клапан, который может быть чувствительным к температуре, оберните клапан влажной пленкой, чтобы внутренние части клапана не плавились.

Если вы паяете клапан, который может быть чувствительным к температуре, оберните клапан влажной пленкой, чтобы внутренние части клапана не плавились. - Шаг 4: Дайте детали остыть, пока она не станет теплой на ощупь, затем удалите флюс с мылом и водой до полного остывания.

- Шаг 5: Проведите испытание на герметичность, чтобы убедиться, что соединение полностью герметично.

В чем разница между прутком серебряного припоя с флюсовым покрытием и без покрытия?

Давайте поговорим о преимуществах и недостатках использования прутков для пайки с флюсовым покрытием и прутков без покрытия. Очевидным преимуществом использования прутков для пайки с флюсовым покрытием является удобство. Нам не нужно наносить флюс на детали, которые мы паяем, потому что он уже находится на стержне, и поэтому нам не нужно отдельно покупать серебряный припой.Недостатком паяльного стержня с флюсовым покрытием является то, что трудно контролировать количество флюса, подаваемого на наш сустав, когда он уже находится на стержне, и, что еще хуже, если вы перегреваете стык, флюс может образовывать твердое черное стекло, подобное пленке, которое невероятно трудно удалять. Я слышал аргументы в любом случае, мне лично больше нравятся стержни с флюсовым покрытием. Я хотел бы услышать ваше мнение о том, какой метод вы предпочитаете, напишите мне комментарий внизу статьи.

Я слышал аргументы в любом случае, мне лично больше нравятся стержни с флюсовым покрытием. Я хотел бы услышать ваше мнение о том, какой метод вы предпочитаете, напишите мне комментарий внизу статьи.

Другие ресурсы

Вот еще несколько ресурсов о пайке, пайке меди и строительных фото, которые стоит прочитать.

Если у вас возникли вопросы или вы думаете, что я пропустил некоторую информацию, которая должна быть включена в эту статью, не стесняйтесь оставлять комментарий внизу. Мне нравится, когда вы, ребята, помогаете улучшить эти статьи. Не забудьте присоединиться к нашей группе в Facebook, это отличное место для изучения и обмена знаниями о дистилляции.

Процедуры пайки труб и трубок

ОБРЕЗАТЬ ТРУБА КВАДРАТА

Отрежьте до необходимой длины с помощью трубореза или ножовки.Если используется ножовка, также следует использовать приспособление для распиловки, чтобы обеспечить прямоугольные пропилы. Удалите все внутренние и внешние заусенцы с помощью развертки, напильника или другого инструмента для зачистки кромок. Если труба некруглая, ее следует довести до нужного размера и округлости с помощью калибровочного инструмента.

Если труба некруглая, ее следует довести до нужного размера и округлости с помощью калибровочного инструмента.

ОЧИСТКА ТРУБКИ И ВНУТРЕННЯЯ ПОВЕРХНОСТЬ ФИТИНГА

Поверхности стыков должны быть чистыми и свободными от масел, смазок или оксидов. Поверхности можно должным образом очистить перед пайкой, протерев щеткой из нержавеющей стали или сильно протерев наждачной бумагой или Scotch Brite®.Если присутствует масло или жир, очистите его коммерческим растворителем. Не забудьте удалить мелкие инородные частицы, такие как наждачная пыль, протерев чистой сухой тканью. Поверхность стыка ДОЛЖНА быть чистой.

ВЫБЕРИТЕ ПАТИРНЫЙ СПЛАВ