Монтаж железобетонных колонн » Строительно-информационный портал

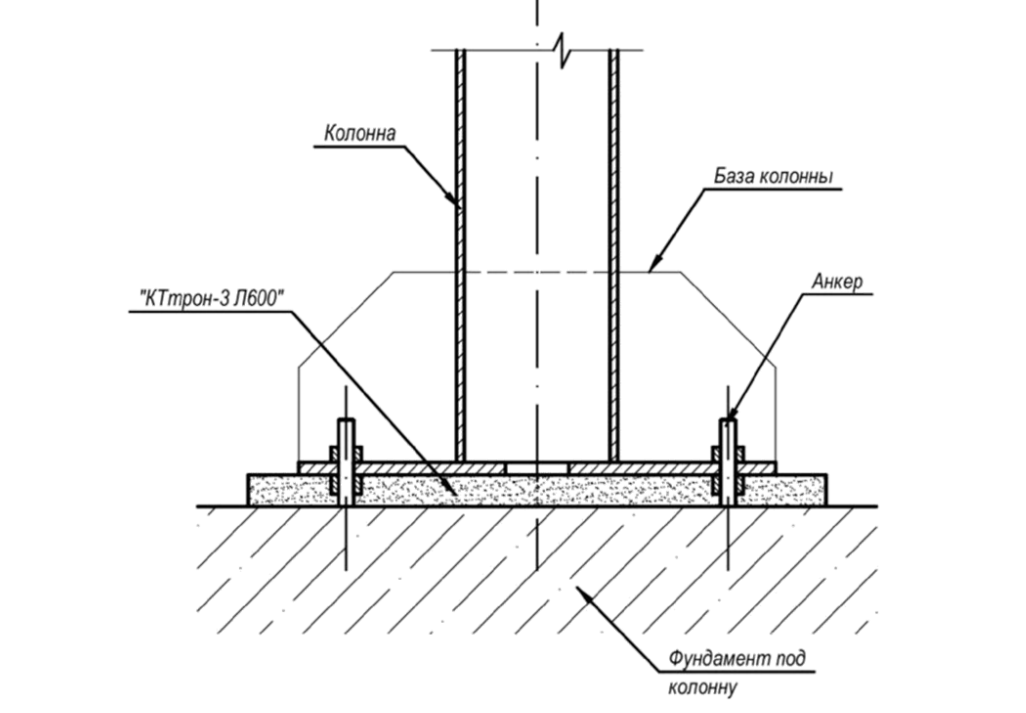

Железобетонные колонны одноэтажных промзданий устанавливают в фундаменты стаканного типа, а многоэтажных зданий — на торцы колонн нижних этажей.

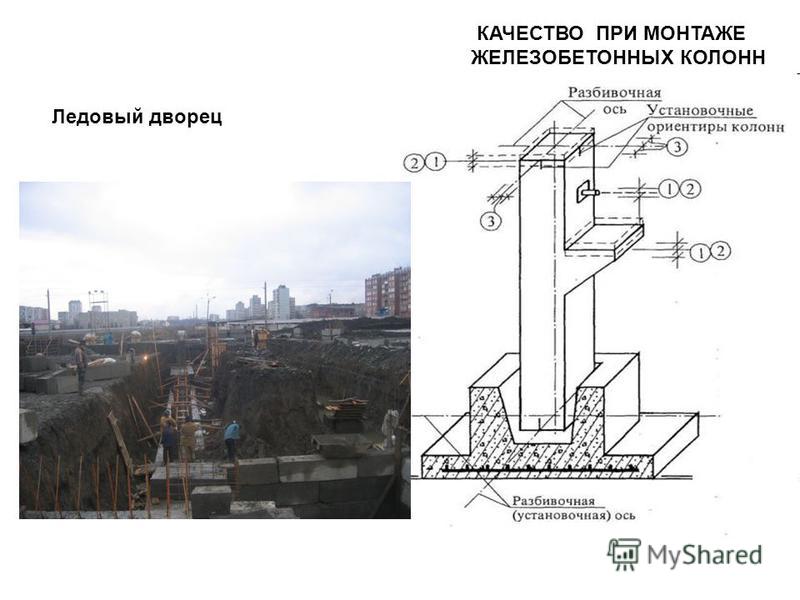

Перед началом монтажа колонны на верхние поверхности фундаментов наносят риски осей колонны и выверяют отметку дна стакана. Для точного монтажа колонны применяют несколько способов: заранее подливают на дно стакана цементный раствор до требуемой отметки, учитывая длину колонны; на дне стакана в подпитом растворе по кондуктору штампом создают отпечаток подошвы колонны; устанавливают и заливают по центру колонны на дне стакана штырь, на который затем наводят отверстие в подошве колонны; на дно стакана укладывают асбобетонные прокладки требуемой толщины.

Раскладку, подъем и установку железобетонных колонн производят также, как и стабильных.

Колонны с подкрановыми консолями транспортируют обычно в положение «плашмя», а по условиям прочности при подъеме колонны большой высоты и для удобства строповки в некоторых случаях их приходится поворачивать в положение «на ребро», что требует кантовки колонны до подъема.

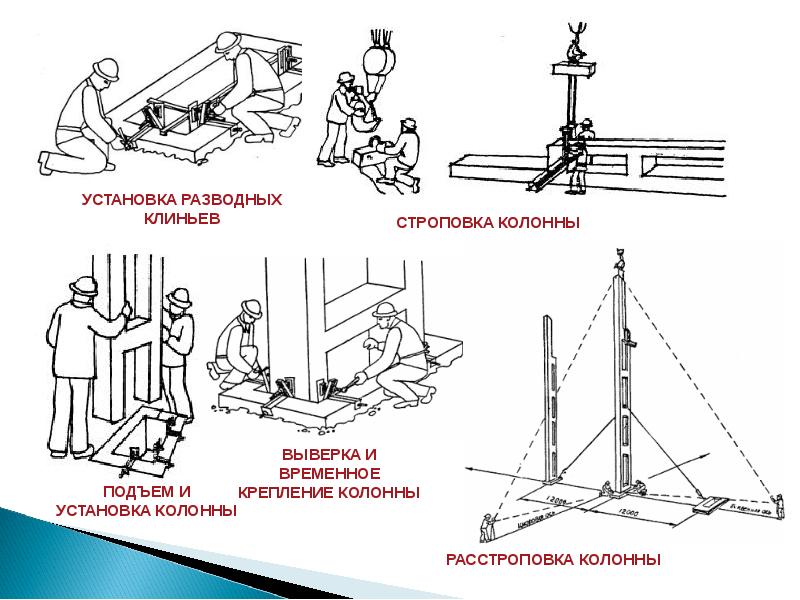

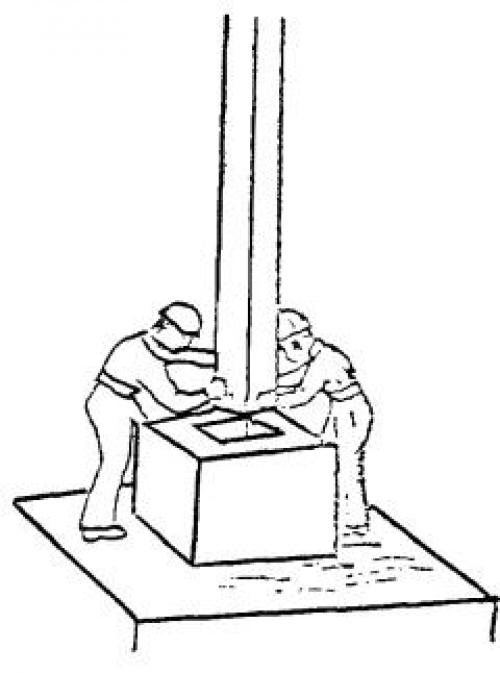

При установке колонны в фундамент стаканного типа оси поднятой колонны совмещают с осями рисок на поверхности стакана, выверяют вертикальность и временно закрепляют в стакане, после чего производят расстроповку.

При установке колонны в фундамент стаканного типа оси поднятой колонны совмещают с осями рисок на поверхности стакана, выверяют вертикальность и временно закрепляют в стакане, после чего производят расстроповку.Бетонируют стаканы в два приема: сначала до низа клиньев, чтобы их можно было вынуть после достижения бетоном 25% прочности, а затем до верха. Выверку колонны следует выполнять до расстроповки, пока колонну легко поставить в правильное положение. Колонны выше 12 м, кроме закрепления в стакане, следует расчаливать вдоль ряда.

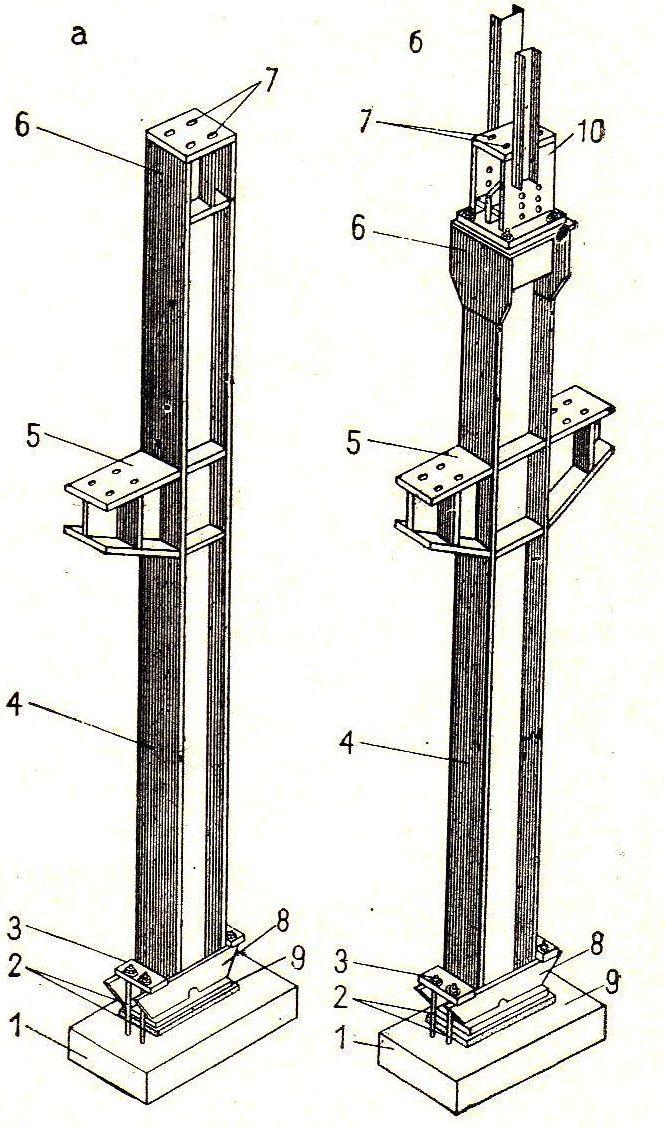

Колонны многоэтажных зданий временно закрепляют в одиночных или групповых кондукторах, прикрепленных к нижерасположенным конструкциям.

Колонны крепят к кондуктору горизонтальными регулировочными винтами — упорами, которыми можно выверить и закрепить установленную колонну (рис. 5.19). Применяют кондукторы на одну, две и реже на четыре колонны. Кондуктор на четыре колонны позволяет вести безвыверочный монтаж конструкций.

Колонны крепят к кондуктору горизонтальными регулировочными винтами — упорами, которыми можно выверить и закрепить установленную колонну (рис. 5.19). Применяют кондукторы на одну, две и реже на четыре колонны. Кондуктор на четыре колонны позволяет вести безвыверочный монтаж конструкций.Закрепление колонн многоэтажных зданий также можно производить подкосами или распорками с винтовыми стяжками. В отдельных случаях временное закрепление монтажных стыков железобетонных колонн выполняют сваркой в объеме, определенном проектами производства работ. Такое закрепление увеличивает продолжительность работы монтажного крана, так как расстроповку можно выполнять только после окончания временного закрепления сваркой. Окончательное закрепление стыка колонны рекомендуется после установки и закрепления раскрепляющих ее ригелей и плит.

Монтаж ЖБ колонн

Железобетонные колонны — это надежные опоры для строительных сооружений разного типа, включая одноэтажные здания, промышленные и бытовые объекты. Они помогают улучшить надежность строения, путем укрепления арок, балок, ригелей и прогонов.

Однако на надежность влияет не только качество ЖБ колон, но и технология монтажа. Она должна полностью соответствовать государственным стандартам.

Получить подробную консультацию по монтажу ЖБ колонн Вы можете у наших специалистов, заполнив форму обратной связи

Заказать звонок

Особенности установки железобетонных колонн

Установка железобетонных колонн имеет множество особенностей, которые необходимо учитывать при проведении работ.

При этом в первом случае колонны чаще всего устанавливаются целиком, а во втором их разделяют на несколько элементов. Если по длине колонна имеет высокие показатели, то для дополнительного крепежа используют специальные хомуты. Если необходимо захватить опору на весу, то в работу вступают определенные машины и краны.

Важно перед заливкой бетоном убедиться, что все железобетонные колонны установлены ровно, без перекосов.

Способы монтажа

Первый и один из главных этапов монтажа ЖБ колонн — подготовительные работы. Они подразумевают нанесение рисок осей колонн и выведение отметки дна стакана для изделия. Важно, чтобы все предварительные расчеты были произведены максимально точно. Только в таком случае колонны будут надежно зафиксированы и смогут выполнять свои основные функции.

В зависимости от объекта монтаж может быть выполнен несколькими способами, включая:

- 1. Предварительную заливку на дно стакана раствора цемента. При этом следует проследить, что находится он на необходимой и заранее определенной отметке. В расчет берется длина железобетонной колонны.

- 2. Использование асбестовых прокладок. Толщина определяется в зависимости от веса и типа колонны.

- 3. Установку на дне стакана специального металлического штыря. В последующем его заваливают раствором цемента. Он служит как фиксирующий объект для отверстия в колонне.

- 4. Применение технологии, предполагающей использование отпечатка подошвы колонны. Он создается на дне стакана с помощью подпитого раствора.

Наиболее оптимальный способ монтажа железобетонных колонн может определить только специалист, путем просчета параметров изделия, положительный и отрицательных сторон каждого варианта.

Кроме этого, мастер сможет ответить:

- • как закрепить опоры в подлокотнике;

- • какие грани заваривать первые;

- • когда необходимо приступить к промазки наружной части колонны бетонным раствором;

- • как производить монтаж одновременно нескольких элементов или по одному;

- • как можно использовать ригеля и многое другое.

Монтаж ЖБ колонн предполагает не только соблюдение определенных требований, но и принятие в учет большого числа факторов. При этом разнообразие колонн позволяет выбрать изделие, которое будет соответствовать всем требованиям проекта. Полную информацию о таких действия имеет только специалист этого профиля. Поэтому для обеспечения максимальной надежности и долголетия, рекомендуется доверить все монтажные работы железобетонных колонн специалистам.

Примеры работ

Последние новости

Виды и способы монтажа стальных и железобетонных конструкций в строительстве зданий и сооружений

Основное предназначение железобетонных конструкций – служить опорным каркасом здания. От того, насколько правильно и качественно они поставлены, зависит долголетие и надёжность сооружения.

Малейшие ошибки в сборке и установке этого элемента здания чреваты самыми тяжёлыми последствиями. Поэтому заниматься такими работами должны профессиональные и опытные специалисты, вооруженные необходимой техникой. Виды и способы монтажа стальных и железобетонных конструкций различны, но конечная цель одна – придать сооружению максимальную устойчивость.

Поэтому заниматься такими работами должны профессиональные и опытные специалисты, вооруженные необходимой техникой. Виды и способы монтажа стальных и железобетонных конструкций различны, но конечная цель одна – придать сооружению максимальную устойчивость.

Классификация железобетонных конструкций

Монтаж металлических и железобетонных конструкций зависит от предназначения и их конструктивных особенностей.

По критерию предназначения конструкции подразделяются на:

— фундаменты;

— балки;

— фермы;

— колонны железобетонные;

— плиты.

Первые служат опорой для всего здания, остальные – как перекрытия и несущие конструкции, для поддержки элементов каркаса и передачи усилия с одних конструкций на другие.

По особенностям изготовления конструкции подразделяются на:

— монолитные;

— сборные;

— сборно-монолитные.

Монолитные конструкции самые прочные и надежные. Их применяют в случаях, когда предполагается большая нагрузка на несущий элемент. Сборные конструкции не столь прочны, слишком зависят от погодных условий и могут использоваться там, где не требуется особой надежности.

Зато они просты в монтаже и удобны для транспортировки. Сборно-монолитные конструкции обладают достаточно высокой прочностью и по этому показателю мало уступают монолитным. Поэтому их часто применяют при строительстве мостов, в перекрытиях многоэтажных домов.

Виды работ при монтаже конструкций

Монтаж металлических и железобетонных конструкций подразделяется на следующие виды работ:

— монтаж фундамента;

— монтаж стен подвальной части строения;

— монтаж конструктивных элементов каркаса здания;

— монтаж вентиляционных элементов и блоков;

— монтаж внутренних элементов здания.

Каждая из этих разновидностей работ требует соблюдения особой технологии и использования тех стальных и железобетонных конструкций, которые соответствуют поставленным задачам.

Начальный этап строительства

Прежде чем производить монтаж, следует провести подготовительные работы. Поскольку эти конструкции имеют немалый вес, нужно продумать подъезд к месту стройки автотранспорта и специальной техники (например, подъёмных кранов).

Далее проводятся геодезические работы, позволяющие привязать оси строения к местности. Также определяется, какие конструкции и в каком количестве должны быть использованы. Съемка местности и предварительные расчёты позволяют избежать перерасхода средств и потери времени на переделку неправильно смонтированных конструкций.

После транспортировки к месту сборки конструкции раскладываются в нужном порядке. Это очень важная и ответственная часть работы, ибо ферма, балка или плита – не спичка, вытащить её из-под других конструкций очень непросто. Основное правило раскладки: если конструкции уложены друг на друга, сверху должны лежать элементы, устанавливаемые в первую очередь, нижний ряд или особо тяжелые конструкции укладываются на деревянные подложки, следует предусмотреть свободный доступ техники к каждой конструкции и возможность захвата детали стрелой крана, а также удобство стропления.

Основное правило раскладки: если конструкции уложены друг на друга, сверху должны лежать элементы, устанавливаемые в первую очередь, нижний ряд или особо тяжелые конструкции укладываются на деревянные подложки, следует предусмотреть свободный доступ техники к каждой конструкции и возможность захвата детали стрелой крана, а также удобство стропления.

Монтаж фундаментов

Укладка и монтаж железобетонных конструкций в котлован осуществляется по заранее составленной схеме, в которой точно отмечено расположение и порядок сборки всех составляющих. В котлован первоначально укладываются маячные блоки. Так называются железобетонные конструкции, которые располагаются по углам фундамента и на пересечениях осей сооружения.

Затем укладываются блоки-подушки, между которыми оставляют технологические зазоры (например, для пропуска кабелей или трубопроводов). Блоки ленточных фундаментов должны располагаться на песчаной подсыпке.

Далее устанавливаются стены фундамента и подвальные перекрытия. Панели перекрытий приваривают к закладным деталям в блоках-подушках, а стыки между панелями заполняют раствором цемента. Монтаж железобетонных конструкций фундамента требует постоянной выверки нивелиром положения стен, как по вертикали, так и по горизонтали.

Панели перекрытий приваривают к закладным деталям в блоках-подушках, а стыки между панелями заполняют раствором цемента. Монтаж железобетонных конструкций фундамента требует постоянной выверки нивелиром положения стен, как по вертикали, так и по горизонтали.

По завершении укладки устанавливается монтажный горизонт – цементный слой по верхней части стен для выхода на проектную отметку и выравнивания верхнего обреза. После этого выстраивается цоколь, а подвал закрывается плитами, формирующими его потолок и одновременно пол нижнего этажа.

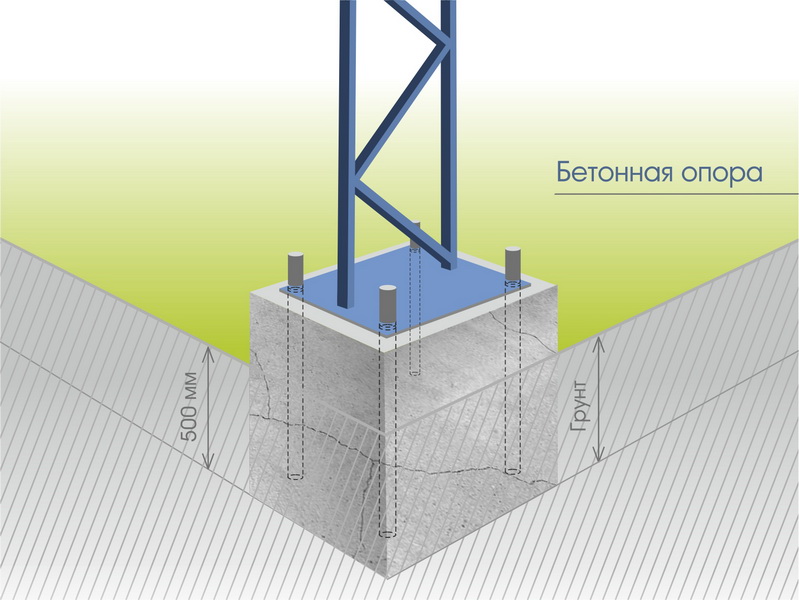

Сборные железобетонные фундаменты устанавливаются в несколько ином порядке. Сначала на дно котлована укладывается плита, куда привариваются блок-стакан. Его ставят на своеобразную «постель», состоящую из раствора цемента. Блочные фундаменты устанавливаются краном, причем постановка их в правильное положение проводится на весу.

Монтаж колонн

Перед установкой на колонны по четырём граням сверху и снизу наносятся риски, обозначающие оси. Колонны железобетонные раскладываются перед местом установки с таким расчётом, чтобы кран делал минимум перемещений, а рабочим было удобно осматривать и закреплять конструкции. Колонна устанавливается в стакан, укрепленный на фундаменте.

Колонны железобетонные раскладываются перед местом установки с таким расчётом, чтобы кран делал минимум перемещений, а рабочим было удобно осматривать и закреплять конструкции. Колонна устанавливается в стакан, укрепленный на фундаменте.

Далее последовательность установки колонн следующая:

— Колонна крепится к крюку крана с таким расчетом, чтобы при подъеме она встала вертикально;

— Кран ставит колонну в вертикальное положение. В зависимости от веса колонны используют разные способы подъема – поворотный, поворот со скольжением. Для стропления колонн используют фрикционные или штыревые захваты;

— Опускание на фундамент и выверка положения. Нельзя снимать колонну с крана, пока не будет однозначно определено ее правильное положение с помощью нивелира и теодолита.

Колонна должна стоять строго вертикально без малейшего наклона. Временное закрепление колонны для ее корректировки осуществляется с помощью клиновых вкладышей.

Следующий этап — закрепление колонны в стакане фундамента. Оно производится нагнетанием в стыки колонны бетонного раствора (обычно пневмонагнетателем). После достижения 50%-ной проектной прочности бетона, клиновые вкладыши можно удалить. Дальнейшие работы, связанные с нагрузкой на колонну, а также укладка балок проводятся только после полного затвердения смеси.

Установка балок и ферм покрытия

Балки и фермы покрытия устанавливаются либо одновременно с плитами покрытия, либо раздельно. Монтаж металлических и железобетонных конструкций основной части здания осуществляется в зависимости от проектных требований.

Перед установкой ферм выверяются и очищаются все опорные площадки и наносятся риски осей. После этого конструкции подаются к месту установки, производится строповка и подъем. При установке на опору ферма или балка временно закрепляется распорками из металлических труб, которые крепятся до начала подъема.

После этого производится подгонка фермы и проверка ее на устойчивость и правильность установки согласно нанесенным рискам. Ферма или балка должна стоять так, чтобы не нарушать геометрию здания и не смещаться относительно осей каркаса.

Лишь после полной проверки производится окончательное закрепление элемента. Закладные детали привариваются к опорной плите или оголовку колонны, а также к ранее установленным фермам. Следует также заварить шайбы анкерных болтов. Только после полной установки балок и ферм можно проводить их расстроповку.

После возведения каркаса устанавливают горизонтальный пояс жёсткости, который представляет собой монолитную железобетонную балку, проходящую по верхним торцам несущих стен. Его задача – обеспечить горизонтальную жесткость строения.

Монтаж плит

Как и любая установка железобетонных конструкций, монтаж плит требует предварительной подготовки. На фермах пролетов нужно установить подмостки или ограждения. Есть два основных способа монтажа плит – продольный и поперечный. В первом случае кран перемещается вдоль пролета, во втором – поперек пролета. Плиты покрытия укладываются штабелями между колонн для подачи к месту покрытия.

Есть два основных способа монтажа плит – продольный и поперечный. В первом случае кран перемещается вдоль пролета, во втором – поперек пролета. Плиты покрытия укладываются штабелями между колонн для подачи к месту покрытия.

Первая плита укладывается в место, заранее отмеченное на ферме, остальные – впритык к ней. Если здание каркасное, плиты перекрытия кладут после установки ригелей, прогонов и распорных плит, а если бескаркасное – после постройки стен. При укладывании плиты на поверхность устраивается из раствора «постель». Излишек раствора выдавливается самой плитой. Первая плита должна быть приварена к ферме в четырех узлах, последующие – в трех. Межстыковые швы заделываются раствором цемента и песка.

Монтаж стеновых панелей

Стеновые панели ставят после возведения каркаса здания и укладки перекрытий. Перед подъёмом панели группируют в кассеты. При таком способе складирования монтаж металлических и железобетонных конструкций, предназначенных для возведения стен, наиболее рационален. Кассеты могут располагаться между стеной и краном, за краном, а также перед ним.

Кассеты могут располагаться между стеной и краном, за краном, а также перед ним.

Панели устанавливаются монтажниками только с внутренней части строения. Стеновые панели ставят по всей высоте строения участком между двумя колоннами. Поэтому в одной кассете должно быть такое количество панелей, чтобы закрыть весь участок по всей его высоте.

Прием панели монтажниками осуществляется в месте соединения этой конструкции с колонной. Для этого нужно заранее обеспечить доступ рабочих к этим точкам. Если поперечное перекрытие отсутствует, придется устанавливать люльки, подмостки или подъемник.

Особое значение имеет установка первого ряда панелей, поэтому их положение и соответствие нанесенным рискам проверяется особенно тщательно. Внешние панели исполняют не только опорные и защитные, но и эстетические функции. Потому швы между панелями должны быть заделаны не просто тщательно, но очень аккуратно и не превышать установленных норм.

Внутренние стеновые панели ставят до установки перекрытий верхнего этажа. К колоннам панели крепят струбцинами, к плитам перекрытия – подкосами. Окончательное закрепление стеновых панелей производится их сваркой с элементами каркаса здания.

Особенности металлических конструкций

Отличительной особенностью металлических строительных конструкций является их склонность к деформации, значительный вес и особая точность в изготовлении. Поэтому транспортировка, укладка, подъём и установка требуют особой тщательности и осторожности.

В целом, монтаж металлических и железобетонных конструкций принципиально не различается, но металлические изделия нередко бывают сборными, что позволяет их собирать не только на земле, но и непосредственно на установочной площадке.

Монтаж железобетонных конструкций

Монтаж сборных фундаментов

Монтаж сборных фундаментов обычно осуществляют отдельным опережающим потоком в период возведения подземной части здания. Разбивку мест установки фундаментов производят с использованием продольных и поперечных осей, фиксируемых с помощью проволоки.

Разбивку мест установки фундаментов производят с использованием продольных и поперечных осей, фиксируемых с помощью проволоки.

При монтаже фундаментов под колонны на дно котлована отвесом переносят положение осей, фиксируя их штырями или колышками, забитыми в грунт. На фундаментах стаканного типа определяют середину боковых граней стакана и наносят осевые риски на верхнюю грань. При опускании блока на основание контролируют по рискам положение блока.

Установку фундамента стаканного типа необходимо производить сразу в проектное положение, чтобы избежать нарушения поверхностного слоя основания. Положение фундаментного блока по высоте выверяют с помощью нивелира, контролируя отметку дна стакана. Положение блока в плане проверяют при неснятых стропах путем совмещения рисок (установочных и разбивочных осей) по двум взаимно перпендикулярным осям, небольшое отклонение устраняют, передвигая блок монтажным ломиком.

По окончании монтажа фундаментных блоков проводят геодезическую съемку их положения — высотную и в плане. По результатам съемки составляют исполнительную схему, на которой указываются возможные смещения блоков.

По результатам съемки составляют исполнительную схему, на которой указываются возможные смещения блоков.

Допускаемые отклонения установленных фундаментных блоков стаканного типа от проектного положения: смещение осей блоков относительно разбивочных осей не более ± 10 мм, отклонение отметок дна стаканов — 20 мм.

Монтаж колонн

Монтаж фундаментов стаканного типа и в целом возведение конструкций подземной части здания относятся к работам нулевого цикла и выполняются самостоятельным монтажным потоком. Надземная часть здания обычно монтируется смешанным методом, когда самостоятельными потоками монтируются колонны и навешиваются стеновые панели, а комплексно осуществляется установка подкрановых, подстропильных и стропильных ферм, укладка панелей покрытия.

Для одноэтажных промышленных зданий разработана номенклатура сборных железобетонных колонн высотой до 19,35 м массой до 26,4 т, монтируемых в фундаменты стаканного типа.

Монтаж стеновых ограждений

Стеновые панели устанавливают в самостоятельном монтажном потоке после монтажа каркаса и покрытия всего здания или части его. Панели наружных стен приняты длиной 6 и 12 м при высоте 1,2 и 1,8 м.

Панели наружных стен приняты длиной 6 и 12 м при высоте 1,2 и 1,8 м.

Монтаж стеновых ограждений обычно выполняют самоходными стреловыми кранами на гусеничном или пневмоколесном ходу с прямыми стрелами, со стрелами с гуськом или со специализированным башенно-стреловым оборудованием. Наибольшее применение находят гусеничные краны, так как для них проще подготавливать основание под проезды.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) НА ОРГАНИЗАЦИЮ И ТЕХНОЛОГИЮ МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК) НА ОРГАНИЗАЦИЮ И ТЕХНОЛОГИЮ МОНТАЖА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

МОНТАЖ ЖЕЛЕЗОБЕТОННЫХ КОЛОНН

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта разработана на монтаж железобетонных колонн.

Общие сведения

Монтаж колонн

До установки колонн в стаканы фундамента проверяют, соответствует ли положение фундамента проектному, наносят риски установочных осей на верхние грани фундаментов и боковые грани колонн, доставляют в зону монтажа сборные элементы, монтажную оснастку и инструмент.

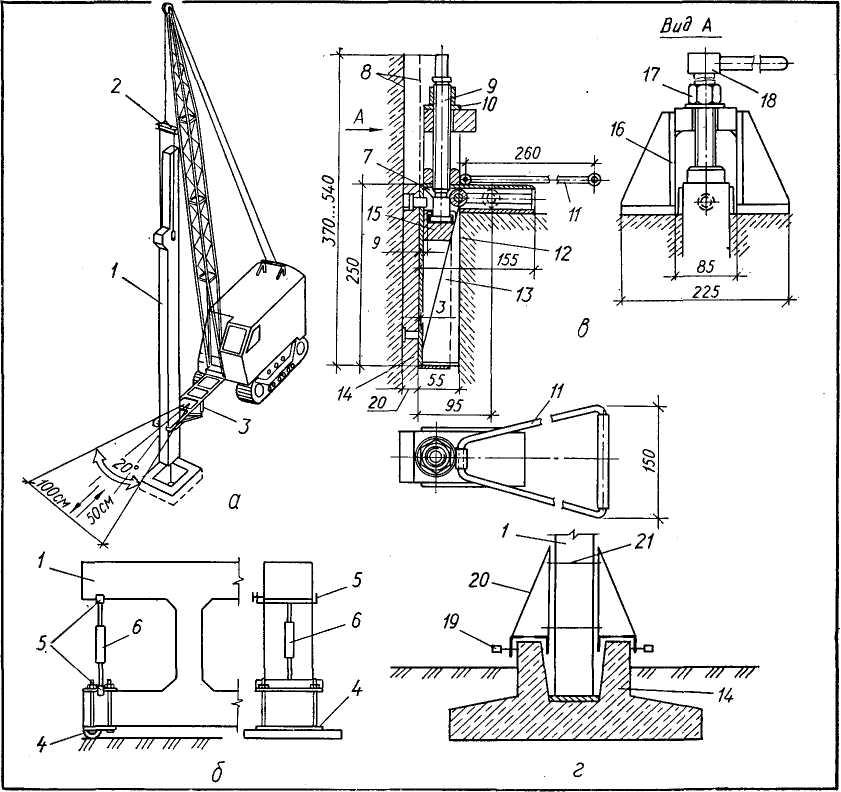

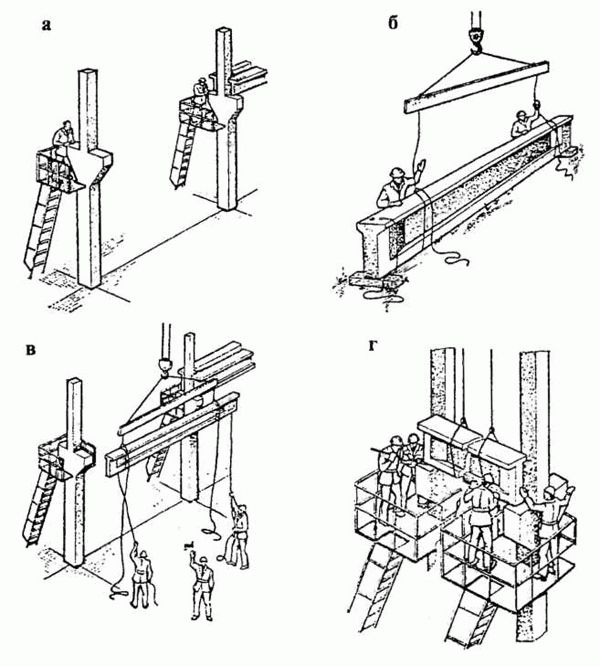

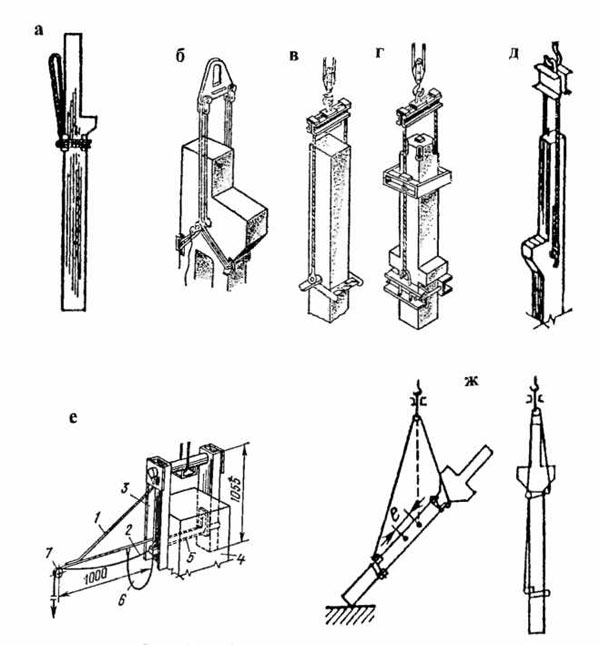

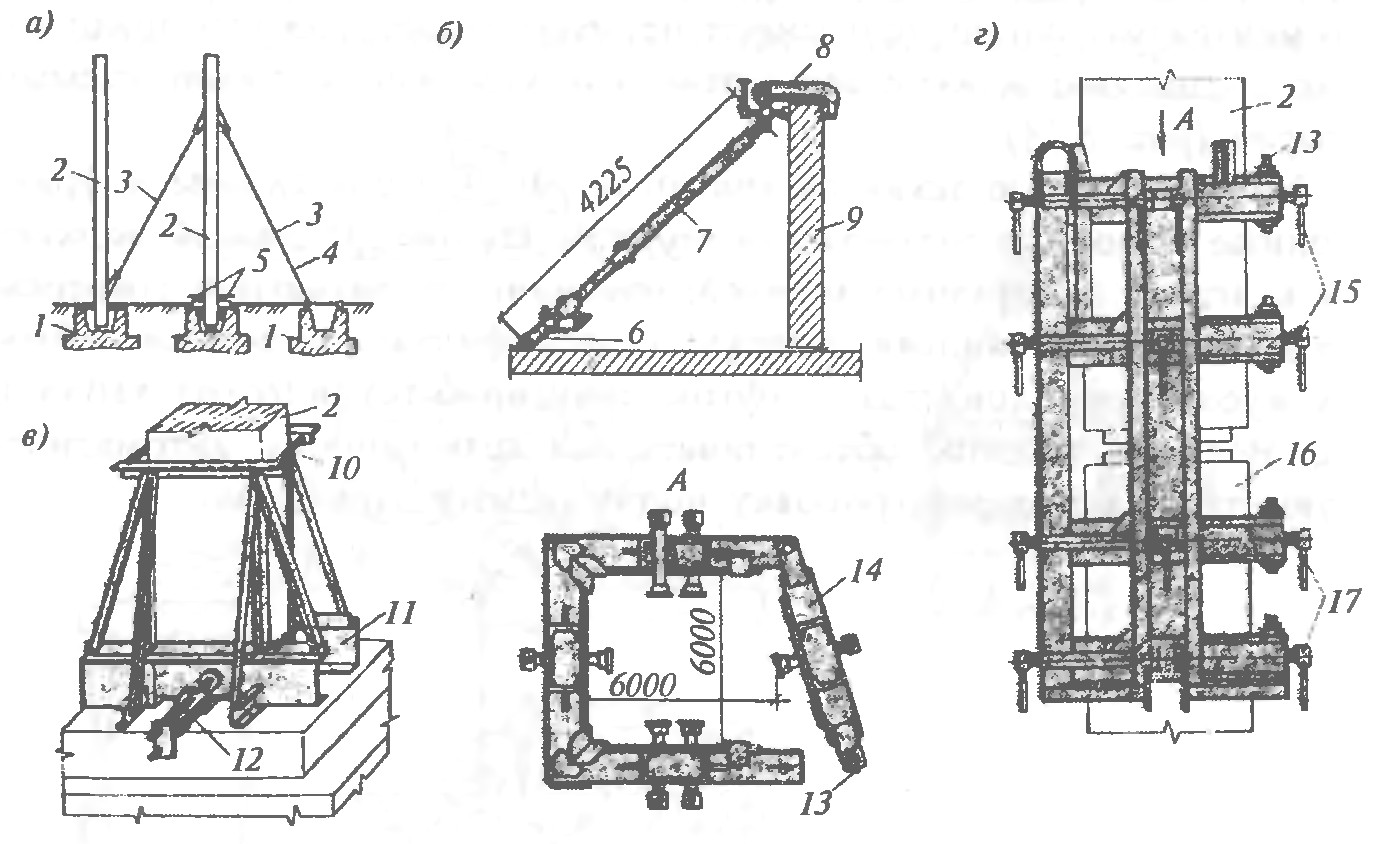

Применяют следующие схемы раскладки колонн у мест их монтажа: линейную, уступами, наклонную, центрированную.

При линейной раскладке (рис.1, а) колонны располагают в одну линию параллельно оси движения крана. Такую схему применяют в том случае, когда высота колонны меньше расстояния между осями фундаментов. Траектория движения крюка монтажного крана в плане при такой раскладке колонн состоит из двух дуг, взаимопротивоположных по направлению вращения, что приводит к увеличению продолжительности работы монтажного крана.

Рис.1. Схемы раскладки колонн:

а — линейная, б — уступами, в — наклонная, г — центрированная;

1 — колонна, 2 — фундамент, 3 — траектория движения крана, 4 — стоянка монтажного крана

При раскладке уступами (рис.1, б) колонны располагают параллельно оси монтируемого здания и оси прохода крана. Такую схему применяют в том случае, когда длина колонн более шага колонн. В отличие от линейной схемы в этом случае монтажный кран на каждой стоянке имеет разный вылет стрелы, что неудобно для работы машиниста крана.

Такую схему применяют в том случае, когда длина колонн более шага колонн. В отличие от линейной схемы в этом случае монтажный кран на каждой стоянке имеет разный вылет стрелы, что неудобно для работы машиниста крана.

При наклонной схеме (рис.1, в) колонны раскладывают под углом к оси монтируемого ряда конструкций и оси движения крана. Сборные элементы по этой схеме располагают одинаково по отношению к фундаментам и местам стоянок крана. Такую схему целесообразно применять при ограниченных размерах зоны раскладки.

При центрированной схеме раскладки (рис.1, г) низ колонны располагают в одном створе с фундаментом, в котором она должна быть установлена. Из горизонтального положения в вертикальное колонны переводят поворотом стрелы крана в сторону фундамента. При этом опорная часть монтируемой колонны будет находиться в непосредственной близости от фундамента.

Колонны начинают монтировать после приемки фундаментов или опор. На этом этапе с помощью теодолита проверяют положение поперечных и продольных осей фундаментов в плане, а нивелиром — отметки опорных поверхностей фундаментов дна стаканов.

На этом этапе с помощью теодолита проверяют положение поперечных и продольных осей фундаментов в плане, а нивелиром — отметки опорных поверхностей фундаментов дна стаканов.

При подготовке колонны к монтажу проверяют ее размеры, а также выявляют, нет ли отклонений, перекоса опорной поверхности относительно плоскости, перпендикулярной оси колонны, искривления поверхности боковых граней и ребер. Перед подъемом на колонну наносят риски, необходимые для контроля ее положения в плане и по высоте. Места рисок: посередине между двумя взаимно перпендикулярными боковыми гранями на уровне низа и верха колонны, на двух боковых гранях консоли по оси подкрановой балки, по середине верхней грани подкрановой консоли. В том случае, когда колонны устанавливают в стаканы, риски наносят на высоте 1,5-1,7 м над уровнем верха фундамента.

На дно стакана фундаментов укладывают армобетонные подкладки или слой жесткого бетона. Толщину подкладок или слоя бетона определяют по исполнительной схеме монтажа фундаментов.

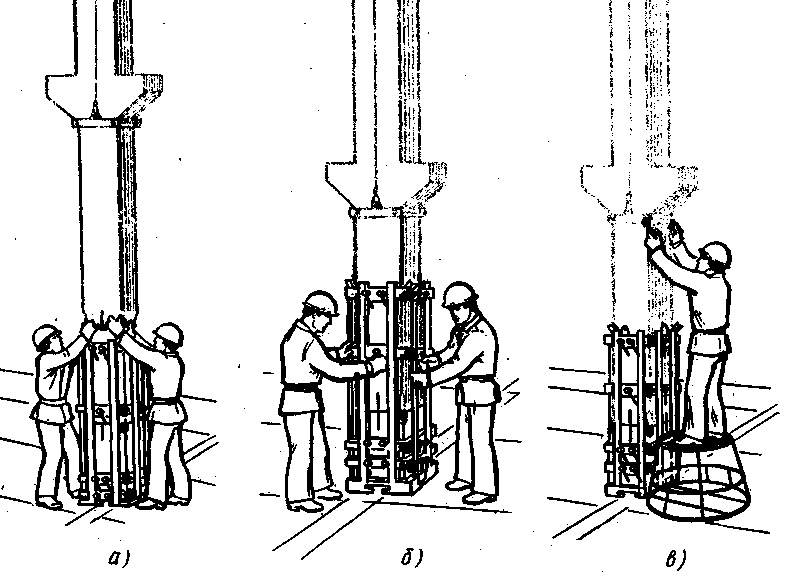

Колонны поднимают в плоскости их наибольшей жесткости, поэтому, если они перед подъемом находились в положении «плашмя», то их перекантовывают в положение «на ребро». Для этого применяют П-образный кантователь.Высокие колонны обстраивают подмостями и монтажными лестницами, которые используют при монтаже подкрановых балок и ферм. Стропуют колонны универсальными или траверсными стропами и полуавтоматическими захватами.

При монтаже колонн их оснащают вильчатым оголовником, что позволяет использовать краны меньшей грузоподъемности, а также уменьшить раскачивание колонны в процессе ее установки. Для лучшей наводки колонн на место установки применяют манипуляторы (рис.2), закрепляемые у основания стрелы. В качестве такелажных приспособлений используют строп с полуавтоматическим захватом или оснащенный сборно-разборной рамкой.

Рис. 2. Монтаж колонн кранами, оснащенными:

2. Монтаж колонн кранами, оснащенными:

а — вильчатым оголовником, б — манипулятором;

1 — кран, 2 — вильчатый оголовник, 3 — колонна, 4 — траверса, 5 — манипулятор, 6 — стакан фундамента

Колонны выверяют до снятия с них стропов или захватов. Проектные отметки опорных площадок колонн по высоте обеспечивают установкой на дно стакана фундамента армобетонных подкладок размером в плане 10х10, 15х20, 20х20 см и толщиной 20-30 мм. Применение таких подкладок исключает необходимость устройства выравнивающего слоя из бетонной или растворной смеси. Для временного закрепления колонн в плане используют клинья, расчалки, подкосы, кондукторы. Колонны высотой до 12 м закрепляют в стакане фундамента бетонными, железобетонными, металлическими или деревянными клиньями длиной не менее 250 мм, со скосом одной грани 1:10. При этом после забивки верхняя часть клина должна выступать из стакана примерно на 100-110 мм. Число клиньев, устанавливаемых с каждой стороны стакана, зависит от сечения колонны и ее массы; при ширине грани колонны до 400 мм ставят по одному клину, а при большей ширине — по 2-3 клина. Клиньями крепят колонны любого сечения. Однако их не следует применять для рихтовки колонн в плане, так как в этом случае увеличиваются простои монтажного крана и снижается продолжительность труда монтажников. Зазор между стенками стакана и гранями колонны заделывают бетонной смесью.

Клиньями крепят колонны любого сечения. Однако их не следует применять для рихтовки колонн в плане, так как в этом случае увеличиваются простои монтажного крана и снижается продолжительность труда монтажников. Зазор между стенками стакана и гранями колонны заделывают бетонной смесью.

После набора бетоном необходимой прочности (70% от проектной) деревянные и металлические клинья удаляют, а образующие гнезда заделывают раствором.

Для закрепления колонн инвентарными клиновыми вкладышами вкладыш вставляют в зазор между внутренней стенкой стакана фундамента и гранью колонны и опирают на верхний обрез фундамента. С помощью вкладышей колонну в процессе ее установки в стакане фундамента можно смещать в плане на 50 мм.

Монтаж легких колонн ведут в такой последовательности. В пределах монтажной зоны размещают монтажные приспособления, инструменты, геодезические приборы и приспособления для безопасного ведения работ. До начала монтажа проверяют положение стаканов фундаментов в плане и по высоте, раскладывают колонны в зоне монтажа, наносят ориентиры (рис.3) на колонны и фундаменты, готовят к работе механизмы, инвентарь и приспособления.

До начала монтажа проверяют положение стаканов фундаментов в плане и по высоте, раскладывают колонны в зоне монтажа, наносят ориентиры (рис.3) на колонны и фундаменты, готовят к работе механизмы, инвентарь и приспособления.

Рис.3. Ориентиры для колонны:

а — на фундаменте, б — на колонне; 1, 3 — риски, 2 — оси установки подкрановых балок

Перед подъемом колонны проверяют надежность ее строповки (рис.4).

Рис.4. Схема строповки колонны:

1 — универсальный канатный строп для подъема колонны, 2 — колонна, 3 — деревянные подкладки

После проверки надежности строповки колонну устанавливает звено из четырех рабочих. Звеньевой дает сигнал о подъеме колонны. На высоте 30-40 см над верхним обрезом фундамента монтажники направляют колонну в стакан, а машинист крана плавно опускает ее. При этом два монтажника придерживают колонну, а два других обеспечивают совмещение в плане осевых рисок на колонне и фундаменте.

При этом два монтажника придерживают колонну, а два других обеспечивают совмещение в плане осевых рисок на колонне и фундаменте.

Для временного закрепления колонны в зазор между колонной и стенкой стакана фундамента устанавливают клиновые вкладыши попарно с двух противоположных сторон.

Вертикальность установки колонны проверяют с помощью теодолитов, установленных по двум осям колонны (рис.5).

Рис.5. Контроль установки колонны по вертикали:

1 — теодолит; разбивочные оси: 2 — на фундаменте, 3 — на колонне

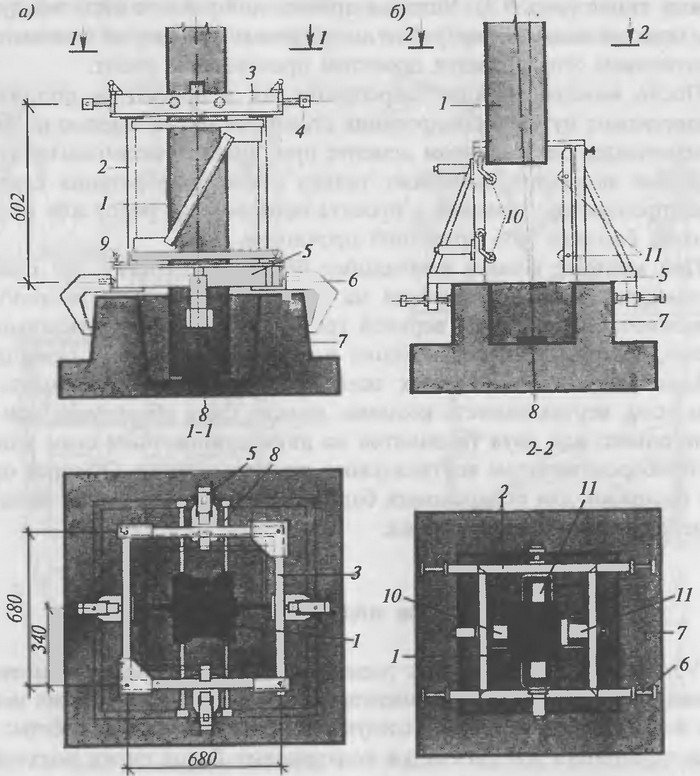

Важным резервом сокращения продолжительности и трудоемкости монтажа колонн является уменьшение продолжительности технологических простоев крана за счет сокращения времени на закрепление колонны. Этому способствует применение кондуктора с прижимным устройством (рис. 6). Такой кондуктор на фундаменте 1 закрепляют винтами 2. Затем риски на раме 3 кондуктора совмещают с осевыми линиями колонн на фундаменте, а подвижные стойки 9 с помощью винтов 8 приводят в вертикальное положение. При опускании колонны 6 в кондуктор она своей тяжестью разворачивает рычаги 4 и занимает вертикальное положение благодаря тому, что прижимные ролики 5прижимают ее к направляющим роликам 7. Возможные отклонения размеров колонны от предусмотренных проектов компенсируются с помощью прижимно-компенсирующих устройств.

6). Такой кондуктор на фундаменте 1 закрепляют винтами 2. Затем риски на раме 3 кондуктора совмещают с осевыми линиями колонн на фундаменте, а подвижные стойки 9 с помощью винтов 8 приводят в вертикальное положение. При опускании колонны 6 в кондуктор она своей тяжестью разворачивает рычаги 4 и занимает вертикальное положение благодаря тому, что прижимные ролики 5прижимают ее к направляющим роликам 7. Возможные отклонения размеров колонны от предусмотренных проектов компенсируются с помощью прижимно-компенсирующих устройств.

Рис.6. Временное закрепление колонны кондуктором конструкции ЦНИИОМТП с прижимным устройством:

положение колонны: а — при опускании в кондуктор; б — после опускания;

1 — фундамент, 2 — винты, 3 — рама кондуктора, 4 — прижимные рычаги, 5 — прижимные ролики, 6 — колонна, 7 — направляющие ролики, 8 — прижимные винты, 9 — подвижная стойка, 10 — подкладка

С применением кондуктора монтируют колонны сечением 40х40, 40х50, 50х60 см. После того как бетон стыка наберет 70% проектной прочности, кондуктор снимают и используют для установки других колонн. Тяжелые колонны большой длины кроме клиньев или клиновых вкладышей укрепляют расчалками (рис.7) или жесткими подкосами. Их устанавливают в плоскости наименьшей жесткости.

После того как бетон стыка наберет 70% проектной прочности, кондуктор снимают и используют для установки других колонн. Тяжелые колонны большой длины кроме клиньев или клиновых вкладышей укрепляют расчалками (рис.7) или жесткими подкосами. Их устанавливают в плоскости наименьшей жесткости.

Рис.7. Временное закрепление колонн высотой более 12 м расчалками с винтовой стяжкой:

1 — фундамент, 2 — колонна, 3 — расчалка, 4 — петля, 5 — клиновой вкладыш, 6 — стропы

Монтаж с применением одиночного кондуктора

Инструменты, приспособления, инвентарь: универсальный захват для монтажа колонн, инвентарная рукоятка для закручивания гаек зажимного устройства, клинья для крепления колонн (металлические, бетонные или деревянные из твердых пород) (16 шт.), ящик с ручным инструментом, кузнечная кувалда (2 шт.), стальной монтажный лом, складной металлический метр, одиночный кондуктор, домкраты (2 шт. ), металлическая щетка.

), металлическая щетка.

Рис.8. Схема организации рабочего места при монтаже колонн в стаканы фундаментов:

1 — фермочки кондуктора, 2 — домкрат, 3 — ящик с ручным инструментом, 4 — одиночный кондуктор (в разборном виде), 5 — теодолит, 6 — фундамент стаканного типа, 7 — монтажный лом

Подготовка колонны к монтажу (рис.9)

Рис.9. Схема строповки колонны:

1 — такелажник, 2 — колонна, 3 — универсальный захват для монтажа колонн, 4 — подкладки

Такелажник

1. Проверяет маркировку колонны.

2. Очищает металлической щеткой торцы колонны от наплывов бетона и грязи.

3. С помощью металлического метра делит одну плоскость по ширине на две равные части в двух местах (на уровне верха фундамента и в верхней части колонны) и карандашом наносит осевые риски.

С помощью металлического метра делит одну плоскость по ширине на две равные части в двух местах (на уровне верха фундамента и в верхней части колонны) и карандашом наносит осевые риски.

4. Аналогичными приемами наносит риски на второй плоскости, перпендикулярной первой.

5. Дает сигнал машинисту крана подать универсальный захват 3 к колонне 2.

6. Надевает с верхнего торца колонны захват и с помощью инвентарной рукоятки закручивает гайки зажимного устройства.

7. Отходит на расстояние 7…8 м от колонны.

8. Дает сигнал машинисту крана поднять колонну на высоту 200…300 мм.

9. Осматривает крепления.

10. Дает сигнал машинисту крана подать конструкцию в зону монтажа.

Подготовка места установки

Монтажники 1-й, 2-й

1. 2-й монтажник раскладывает инструмент, приспособления, инвентарь.

2-й монтажник раскладывает инструмент, приспособления, инвентарь.

2. Затем проверяет чистоту стакана фундамента.

3. После проверяет риски на верхней плоскости стакана фундамента.

4. 1-й и 2-й монтажники раскладывают инструмент и приспособления согласно схеме организации рабочего места.

5. 1-й монтажник устанавливает и выверяет два теодолита.

Прием, установка и закрепление колонны (рис.10)

Рис.10. Схема закрепления колонны клиньями:

1 — фундамент, 2 — клинья, 3 — 1-й монтажник, 4 — монтируемая колонна, 5 — 2-й монтажник

Монтажники 1-й, 2-й

1. 1-й и 2-й монтажники принимают колонну на высоте 200. ..300 мм от фундамента 1 и ориентируют в нужном направлении.

..300 мм от фундамента 1 и ориентируют в нужном направлении.

2. 1-й монтажник дает команду машинисту крана опустить колонну 4 в стакан фундамента.

3. Монтажники удерживают колонну при опускании.

4. Монтажники устанавливают клинья 2 между колонной 4 и подколонником 1 (по четыре клина на каждую сторону колонны).

5. Легкими ударами кувалды закрепляют клинья.

Выверка колонны с помощью клиньев (рис.11)

Рис.11. Схема выверки колонны клиньями:

1 — фундамент, 2 — 1-й монтажник, 3 — кувалда, 4 — 2-й монтажник, 5 — колонна, 6 — клинья

Монтажники 1-й, 2-й

1. 1-й монтажник проверяет взаимное расположение рисок на колонне и стакане фундамента и дает сигнал 2-му монтажнику сдвинуть при необходимости низ колонны в нужном направлении (при несовпадении рисок).

2. 2-й монтажник, забивая клинья 6, смещает нижнюю часть колонны 5 в проектное положение.

3. Аналогичную операцию монтажники выполняют относительно второй оси.

4. 1-й монтажник наводит ось трубы первого теодолита на риску в нижней части колонны и закрепляет горизонтальный круг.

5. Затем переводит трубу теодолита на риски в верхней части колонны.

6. При наличии отклонений 1-й монтажник дает сигнал 2-му монтажнику забить клинья, прилегающие к плоскости колонны и расположенные со стороны, противоположной отклонению.

7. 2-й монтажник забивает клинья на требуемую глубину.

8. 1-й монтажник следит за перемещением верхней части колонны и дает сигнал окончить забивку.

9. Аналогичными действиями монтажники выверяют колонну относительно второй оси.

Аналогичными действиями монтажники выверяют колонну относительно второй оси.

Выверка колонны с помощью одиночного кондуктора (рис.12)

Рис.12. Схема выверки колонны:

1 — 1-й монтажник, 2 — колонна, 3 — 2-й монтажник, 4 — домкрат, 5 — фундамент

Монтажники 1-й, 2-й

1. Монтажники устанавливают два домкрата 4 с противоположных сторон колонны и упирают их винты в плоскость конструкции

2. 1-й монтажник проверяет совпадение осевых рисок на колонне и стакане фундамента 5 и дает сигнал на смещение низа колонны в нужном направлении.

3. 2-й монтажник закручивает винт домкрата, который смещает колонну, а у второго домкрата винт ослабляет.

4. Получив совмещение рисок, монтажники переставляют домкраты на другую ось колонны и, аналогичными движениями выверяют элемент относительно второй оси.

Получив совмещение рисок, монтажники переставляют домкраты на другую ось колонны и, аналогичными движениями выверяют элемент относительно второй оси.

5. Монтажники берут по одной фермочке кондуктора и устанавливают на стакан фундамента с двух сторон колонны.

6. Монтажники затягивают стяжные болты, соединительные фермочки.

7. 1-й монтажник дает сигнал машинисту крана ослабить стропы.

8. Монтажники производят расстроповку колонны (см. ниже).

9. 1-й монтажник наводит ось трубы первого теодолита на риску в нижней части колонны и закрепляет горизонтальный круг.

10. Затем переводит трубу теодолита на риску в верхней части колонны.

11. При наличии отклонений 1-й монтажник дает сигнал 2-му монтажнику сместить верхнюю часть колонны.

12. 2-й монтажник вращением винта соответствующей опоры кондуктора перемещает верх колонны в нужном направлении.

13. Аналогично проводится выверка и в другом направлении.

Расстроповка колонны (рис.13)

Рис.13. Схема расстроповки колонны домкратами:

1 — колонна, 2 — стяжка зажимного устройства, 3 — 2-й монтажник

Монтажники 1-й, 2-й

1. 1-й монтажник дает сигнал машинисту крана ослабить стропы.

2. 2-й монтажник с помощью инвентарной рукоятки отвертывает гайки двух резьбовых стяжек зажимного устройства 2.

3. 1-й монтажник выводит стяжки из планок и дает сигнал машинисту крана поднять захват.

Извлечение клиньев

Монтажники 1-й, 2-й

1. Монтажники ударами кувалды попеременно смещают верхнюю часть клиньев в одну и другую сторону.

Монтажники ударами кувалды попеременно смещают верхнюю часть клиньев в одну и другую сторону.

2. Извлекают клинья.

Снятие кондуктора

Монтажники 1-й, 2-й

1. Монтажники ослабляют стяжные болты.

2. Монтажники снимают фермочки и устанавливают на основание.

Установка группового кондуктора (рис.15)

Инструменты, приспособления, инвентарь: четырехветвевой строп, полуавтоматический захват, групповой кондуктор, скарпель, молоток, металлический метр, стальная щетка, монтажный лом, теодолит (2 шт.).

Рис.14. Схема организации рабочего места при монтаже колонн с применением группового кондуктора:

1 — устанавливаемая колонна, 2 — хомуты кондуктора, 3 — выносные площадки кондуктора, 4 — теодолит, 5 — групповой кондуктор

Рис. 15. Схема установки группового кондуктора:

15. Схема установки группового кондуктора:

1 — 2-й монтажник, 2 — групповой кондуктор, 3 — 1-й монтажник, 4 — оголовки колонн

Монтажники 1-й, 2-й, такелажник

1. Такелажник зацепляет на крюк крана четырехветвевой строп. Дает сигнал подать его к стоящему групповому кондуктору.

2. Монтажники поднимаются на площадку группового кондуктора.

3. 1-й монтажник дает сигнал машинисту крана подать строп к кондуктору, совместно со 2-м монтажником зацепляет крюки стропов за подъемные петли кондуктора.

4. По сигналу 1-го монтажника машинист крана натягивает стропы, а монтажники проверяют правильность строповки.

5. Монтажники спускаются с площадки кондуктора, отходят в безопасное место.

6. 1-й монтажник разрешает машинисту крана поднять и переместить кондуктор к месту установки.

7. Монтажники принимают кондуктор 2 на высоте 300 мм над уровнем оголовков колонн 4 и по ним ориентируют кондуктор по нижним хомутам, расположенным на одной вертикали с верхними.

8. 1-й монтажник дает машинисту крана разрешение плавно опустить кондуктор и совместно со 2-м монтажником удерживает его с таким расчетом, чтобы закрытые хомуты наделись на оголовок колонны.

9. 2-й монтажник закручивает винты нижних хомутов — крепит кондуктор к оголовкам колонн.

10. 1-й монтажник поднимается на площадку кондуктора, дает сигнал машинисту крана ослабить стропы, снимает их и удерживает при подъеме от раскачивания.

Подготовка колонны к монтажу (рис.16)

Такелажник

1. Подходит к колонне 4, лежащей на подкладках 5, осматривает ее, определяет, соответствует ли ее положение проектному, выявляет загрязнение ее поверхности, наплывы бетона.

Подходит к колонне 4, лежащей на подкладках 5, осматривает ее, определяет, соответствует ли ее положение проектному, выявляет загрязнение ее поверхности, наплывы бетона.

2. Скарпелем и молотком сбивает наплывы бетона, а металлической щеткой счищает грязь, снег, наледь.

3. Металлическим метром делит две взаимно перпендикулярные плоскости колонны у ее основания пополам и наносит осевые риски. Аналогичные риски прочерчивают на двух плоскостях в верхней части колонны. Дает сигнал машинисту крана подать его к верхнему торцу лежащей колонны.

4. Снимает с крюка крана четырехветвевой строп, зацепляет на крюк полуавтоматический захват и дает сигнал машинисту крана подать его к верхнему торцу лежащей колонны.

5. Наводит полуавтоматический захват 3 на колонну и продевает стальной штырь 6 через отверстие в оголовке колонны и щеках захвата.

6. Дает сигнал машинисту крана усилить натяжение захвата.

7. Убедившись в надежности строповки, дает разрешение подать колонну в зону установки.

Подготовка места установки колонны

Монтажники 1-й, 2-й

1. 1-й монтажник с помощью металлического метра наносит риски на торец оголовка колонны, а затем переходит к подготовке двух теодолитов.

2. 2-й монтажник поднимается на площадку кондуктора и готовит хомуты к установке колонны.

Установка и выверка колонны (рис.16-18)

| ||

Рис. 1 — канат для расстроповки, 2 — такелажник, 3 — полуавтоматический захват, 4 — колонна, 5 — подкладки, 6 — запорный стальной штырь захвата |

| Рис.17. Схема установки колонны в кондуктор: 1 — нижний хомут кондуктора, 2 — оголовок нижестоящей колонны, 3 — кондуктор, 4 — колонна, 5 — 1-й монтажник |

| |

Рис.18. Схема выверки колонны по вертикали: 1 — 2-й монтажник, 2 — колонна, 3 — верхний хомут кондуктора, 4 — выверочные винты, 5 — рукоять винта | Рис.19. Схема расстроповки колонны: 1 — колонна, 2 — полуавтоматический захват, 3 — канат для расстроповки, 4 — 1-й монтажник |

Монтажники 1-й, 2-й

1. 2-й монтажник дает команду машинисту крана подвести колонну к кондуктору, принимает ее на высоту 200…300 мм от верха кондуктора и заводит в хомут (рис.17).

2-й монтажник дает команду машинисту крана подвести колонну к кондуктору, принимает ее на высоту 200…300 мм от верха кондуктора и заводит в хомут (рис.17).

2. 1-й монтажник дает сигнал машинисту крана опустить колонну, принимает ее, стоя на перекрытии, и ориентирует на торец оголовка нижестоящей колонны 2.

3. 2-й монтажник закрывает скобу хомута 3 кондуктора фиксатором (рис.18).

4. 1-й монтажник дает сигнал машинисту крана ослабить канат и, выдергивая с помощью шнура 3 штырь, освобождает захват 2 (рис.19).

5. Затем разрешает машинисту крана отвести захват от установленной колонны.

6. Выверку колонны в плане выполняет 1-й монтажник с использованием монтажного лома, добиваясь совмещения рисок на двух плоскостях стыкуемых колонн.

7. После он наводит трубу теодолита на риску в нижней части колонны, закрепляет горизонтальный круг инструмента и переводит трубу на верхнюю риску. Если есть отклонение, дает задание 2-му монтажнику винтами хомута 4 сместить верхнюю часть колонны в нужном направлении.

Если есть отклонение, дает задание 2-му монтажнику винтами хомута 4 сместить верхнюю часть колонны в нужном направлении.

8. Добившись вертикальности колонны в одном направлении, 1-й монтажник переходит ко второму теодолиту и, аналогичными приемами вместе со 2-м монтажником выверяют колонну в другом направлении.

Монтаж колонн на оголовки нижестоящих колонн с использованием одиночного кондуктора

Инструменты, приспособления, инвентарь: универсальное грузозахватное устройство, универсальный канатный строп для подъема колонн, одиночный кондуктор для монтажа колонн на оголовки нижележащих конструкций, стальной монтажный лом (2 шт.), ящик с ручным инструментом, теодолит (2 шт.), металлическая щетка, металлический метр, карандаш.

Рис. 20. Схема организации рабочего места при установке колонн на оголовки нижестоящих с использованием одиночного кондуктора:

20. Схема организации рабочего места при установке колонн на оголовки нижестоящих с использованием одиночного кондуктора:

1 — одиночный кондуктор на предыдущей стоянке, 2 — установленная колонна, 3 — оголовок нижележащей колонны, 4 — теодолит, 5 — монтажный стальной лом, 6 — ящик с ручным инструментом

Подготовка колонны и ее подача в зону монтажа (рис.21)

Рис.21. Схема строповки колонны:

1 — универсальный канатный строп для подъема колонн, 2 — стропы универсального грузозахватного устройства, 3 — такелажник,4 — колонна, 5 — деревянные подкладки

Такелажник:

1. Осматривает поверхность элемента, чтобы обнаружить грязь и наплывы бетона.

2. Металлической щеткой очищает поверхность колонны.

3. С помощью металлического метра делит ширину плоскости колонны пополам в верхней и нижней частях колонны на двух взаимно перпендикулярных плоскостях.

С помощью металлического метра делит ширину плоскости колонны пополам в верхней и нижней частях колонны на двух взаимно перпендикулярных плоскостях.

4. Карандашом наносит осевые риски.

5. Надевает и закрепляет на колонне универсальный монтажный строп 1.

6. Дает команду машинисту крана подать универсальное грузозахватное устройство к колонне.

7. Надевает канатный строп 2 на крюк грузозахватного устройства.

8. Дает сигнал машинисту крана натянуть стропы.

9. Проверяет надежность зацепки.

10. Отходит от колонны на расстояние 4…5 м.

11. Подает сигнал машинисту крана поднять конструкцию на высоту 200-300 мм от уровня складирования.

12. Повторно проверяет надежность и правильность строповки.

Повторно проверяет надежность и правильность строповки.

13. Дает сигнал машинисту крана подать колонну в зону монтажа.

Подготовка места установки колонны (рис.22-24)

Монтажники 1-й, 2-й

1. Монтажники раскладывают инструменты, приспособления и инвентарь согласно схеме организации рабочего места.

2. 1-й монтажник делит с помощью металлического метра длину стороны оголовка колонны пополам, а 2-й монтажник наносит карандашом осевые риски.

3. Монтажники то же проделывают и на второй, перпендикулярной первой плоскости оголовка.

4. 1-й монтажник дает сигнал машинисту крана подвести стропы 3 к кондуктору 1, установленному на втором оголовке (рис.22).

5. Монтажники заводят крюки стропов в монтажные петли кондуктора.

6. 1-й монтажник дает команду машинисту крана натянуть стропы.

7. После натяжения строп монтажники ослабляют винты крепления кондуктора и разъединяют его на две части (рис.23).

| |

Рис.22. Схема строповки кондуктора при перестановке на новую стоянку: 1 — одиночный кондуктор, 2 — 2-й монтажник, 3 — стропы универсального грузозахватного устройства, 4 — 1-й монтажник | Рис.23. Схема перемещения частей кондуктора на новую стоянку: 1 — разъемные элементы кондуктора, 2 — 2-й монтажник, 3 — стропы универсального устройства, 4 — 1-й монтажник |

Рис. 24. Схема сборки кондуктора на новой стоянке:

24. Схема сборки кондуктора на новой стоянке:

1 — оголовок нижестоящей колонны, 2- одиночный кондуктор, 3 — 2-й монтажник, 4 — 1-й монтажник

8. 1-й монтажник дает команду машинисту крана поднять части кондуктора и перенести к месту монтажа колонны.

9. Монтажники принимают кондуктор на высоте 500 мм над уровнем оголовка колонны 1, надевают кондуктор на него (рис.24).

10. Затем нижними винтами крепят кондуктор к нижележащей колонне.

11. 1-й монтажник дает команду ослабить стропы.

12. После ослабления строп монтажники выводят крюки стропа из монтажных петель кондуктора.

13. 2-й монтажник устанавливает, а 1-й монтажник выверяет два теодолита.

Установка и закрепление колонны в кондукторе (рис. 25, 26)

25, 26)

| |

Рис.25. Схема установки колонны в кондуктор: 1 — одиночный кондуктор, 2 — 2-й монтажник, 3 — устанавливаемая колонна, 4 — 1-й монтажник, 5 — оголовок нижестоящей колонны | Рис.26. Схема расстроповки колонны: 1 — 1-й монтажник, 2 — универсальный канатный строп

|

Монтажники 1-й, 2-й

1. 1-й монтажник дает сигнал машинисту крана подать колонну в зону установки.

2. Монтажники принимают колонну 3 на высоте 200…300 мм над уровнем кондуктора 1 и ориентируют на оголовок (рис. 25).

25).

3. 1-й монтажник дает команду машинисту крана медленно опустить колонну.

4. Монтажники во время опускания направляют колонну в кондуктор.

5. После соприкосновения опорных торцов монтируемой колонны и оголовка монтажники закрепляют элемент в кондукторе при помощи верхних винтов.

6. Закрепив колонну, монтажники освобождают крюки универсального грузозахватного устройства от натяжного стропа и снимают его (рис.26).

Выверка колонны (рис.27)

Рис.27. Схема выверки колонны в плане:

1 — монтажный лом, 2 — 2-й монтажник, 3 — кондуктор, 4 — 1-й монтажник

Монтажники 1-й, 2-й

1. 1-й монтажник проверяет совпадение рисок на оголовке нижней и торце верхней колонн.

2. По его команде 2-й монтажник монтажным ломиком 1 перемещает нижнюю часть монтируемой колонны до полного совпадения рисок на одной плоскости.

3. То же самое монтажники выполняют по второй плоскости колонны, перпендикулярной первой.

4. 1-й монтажник направляет трубу первого теодолита на нижнюю риску колонны и закрепляет горизонтальный круг инструмента.

5. Затем поднимает трубу теодолита и направляет на верхнюю риску на колонне.

6. Обнаружив отклонение рисок, 1-й монтажник дает команду 2-му монтажнику сместить колонну в нужном направлении.

7. 2-й монтажник вначале ослабляет верхние винты кондуктора с той стороны, куда надо сместить колонну, а потом закручивает винты с противоположной стороны.

8. Аналогичную работу монтажники выполняют, выверяя колонну относительно второй оси.

Аналогичную работу монтажники выполняют, выверяя колонну относительно второй оси.

2. ОРГАНИЗАЦИЯ И ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РАБОТ

Железобетонные колонны одноэтажных промзданий устанавливают в фундаменты стаканного типа, а многоэтажных зданий — на торцы колонн нижних этажей.

Перед началом монтажа колонны на верхние поверхности фундаментов наносят риски осей колонны и выверяют отметку дна стакана. Для точного монтажа колонны применяют несколько способов: заранее подливают на дно стакана цементный раствор до требуемой отметки, учитывая длину колонны; на дне стакана в подлитом растворе по кондуктору штампом создают отпечаток подошвы колонны; устанавливают и заливают по центру колонны на дне стакана штырь, на который затем наводят отверстие в подошве колонны; на дно стакана укладывают асбобетонные прокладки требуемой толщины.

Раскладку, подъем и установку железобетонных колонн производят так же, как и стабильных.

Колонны с подкрановыми консолями транспортируют обычно в положение «плашмя», а по условиям прочности при подъеме колонны большой высоты и для удобства строповки в некоторых случаях их приходится поворачивать в положение «на ребро», что требует кантовки колонны до подъема. Для распределения усилий в ветвях колонны при подъеме внизу у опоры до подъема ставят распорный домкрат. Стропят железобетонные колонны так же, как и стальные, выше центра тяжести. При наличии подкрановых консолей стропы закрепляют под ними. Стропы должны обеспечить вертикальность колонны при ее установке в проектное положение, минимальную трудоемкость и безопасность расстроповки. Для строповки применяют универсальный строп с траверсой и разборной рамкой, которую помещают под консолями. Штырь, закрепляющий стык рамки, можно выдернуть тонким тросом или пеньковым канатом, привязанным к концу штыря. При этом расстроповка не требует подъема на колонну. В отдельных случаях предусматривают отверстие внизу колонны, в которое вставляют вал для закрепления концов стропов. Возможна также строповка двумя универсальными (петлевыми) стропами, которые затягивают на колонне на «удав», и они держатся за счет трения. Для безопасности увязку стропов делают ниже строповочной петли колонны.

Возможна также строповка двумя универсальными (петлевыми) стропами, которые затягивают на колонне на «удав», и они держатся за счет трения. Для безопасности увязку стропов делают ниже строповочной петли колонны.

После закрепления колонны на фундаменте крюк опускают и ослабленные стропы сползают. При установке колонны в фундамент стаканного типа оси поднятой колонны совмещают с осями рисок на поверхности стакана, выверяют вертикальность и временно закрепляют в стакане, после чего производят расстроповку.

Для временного крепления колонны применяют клинья, деревянные, бетонные и металлические, клиновые инвентарные вкладыши, одиночные и групповые кондукторы. Наиболее часто применяют деревянные и стальные клинья, целесообразно использование бетонных клиньев, которые не надо вынимать, но они не находят широкого применения. Клинья при ширине колонны до 500 мм ставят по одному на сторону, а при более широких колоннах — по два на сторону.

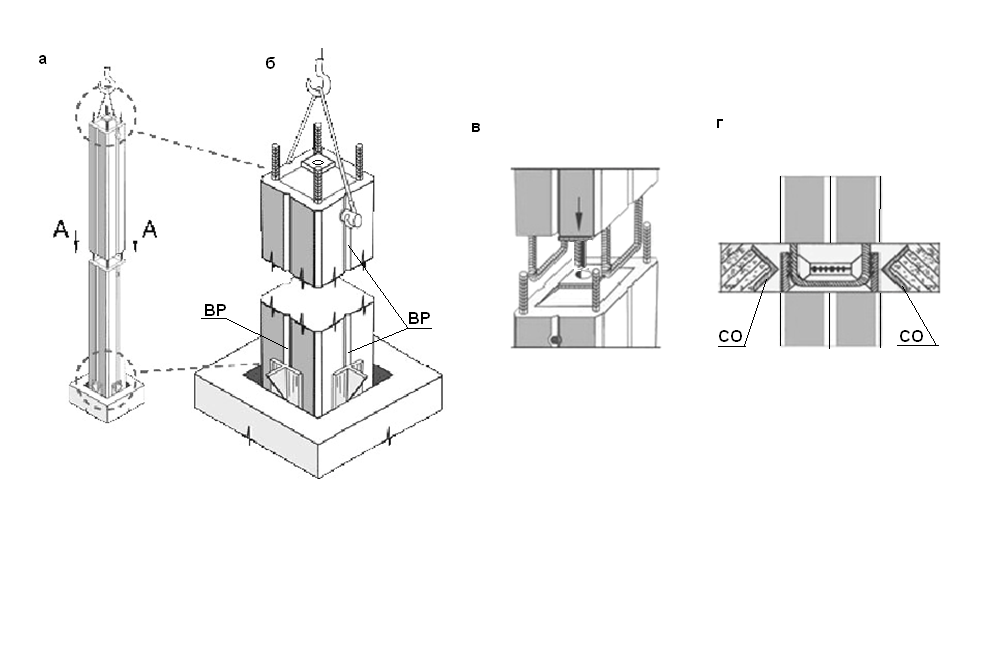

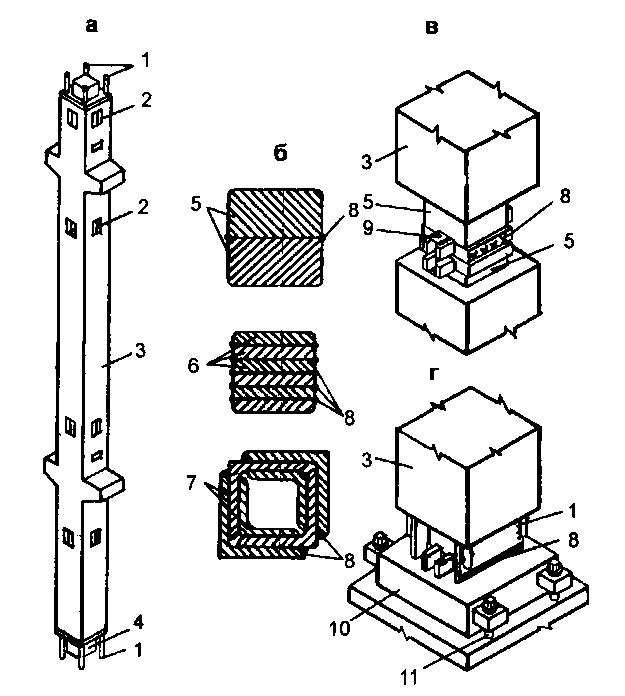

Бетонируют стаканы в два приема: сначала до низа клиньев, чтобы их можно было вынуть после достижения бетоном 25% прочности, а затем до верха. Выверку колонны следует выполнять до расстроповки, пока колонну легко поставить в правильное положение. Колонны выше 12 м, кроме закрепления в стакане, следует расчаливать вдоль ряда. Колонны многоэтажных зданий временно закрепляют в одиночных или групповых кондукторах, прикрепленных к нижерасположенным конструкциям. Колонны крепят к кондуктору горизонтальными регулировочными винтами — упорами, которыми можно выверить и закрепить установленную колонну (рис.28). Применяют кондукторы на одну, две и реже на четыре колонны. Кондуктор на четыре колонны позволяет вести безвыверочный монтаж конструкции.

Рис.28. Пространственный кондуктор для четырех колонн:

1 — колонна; 2 — кондуктор; 3 — рабочий настил; 4 — хомут с винтами для выверки колонн; 5 — пути для кондуктора; 6 — захват

Положение колонн фиксируется хомутами, расположенными в двух уровнях. Винты хомутов обеспечивают вертикальность положения колонн. Наличие настила на верху кондуктора обеспечивает безопасность монтажа ригелей (см. рис.28).

Винты хомутов обеспечивают вертикальность положения колонн. Наличие настила на верху кондуктора обеспечивает безопасность монтажа ригелей (см. рис.28).

Закрепление колонн многоэтажных зданий также можно производить подкосами или распорками с винтовыми стяжками. В отдельных случаях временное закрепление монтажных стыков железобетонных колонн выполняют сваркой в объеме, определенном проектами производства работ. Такое закрепление увеличивает продолжительность работы монтажного крана, так как расстроповку можно выполнять только после окончания временного закрепления сваркой. Окончательное закрепление стыка колонны рекомендуется после установки и закрепления раскрепляющих ее ригелей и плит. Установка конструкций на колонны допускается только после проектного закрепления колонны и достижения 70% прочности бетона замоноличивания. Работы по установке колонн следует выполнять в соответствии с картами операционного контроля.

3. ТРЕБОВАНИЯ К КАЧЕСТВУ ВЫПОЛНЕНИЯ РАБОТ

Отклонения от проектного положения колонн не должны превышать допусков, указанных в табл.3.1.

Таблица 3.1

Предельные отклонения

Параметр | Предельные отклонения, мм | Контроль |

Отклонение осей стаканных фундаментов от разбивочных осей | 12 | Измерительный, каждый элемент, геодезическая схема |

Отклонение отметок поверхности дна стакана фундамента до укладки выравнивающего слоя | -20 | Измерительный, каждый элемент, геодезическая схема |

Отклонение риски элемента от разбивочной риски опоры колонн | 8 | Измерительный, каждый элемент, геодезическая схема |

Отклонение осей колонн одноэтажных зданий в верхнем сечении от вертикали при длине колонн, м: | Измерительный, каждый элемент, геодезическая исполнительная схема | |

до 4 | 20 |

|

4-8 | 25 |

|

8-16 | 30 |

|

16-25 | 40 |

|

То же, для многоэтажных зданий, м: |

|

|

до 4 | 12 | То же |

4-8 | 15 |

|

8-16 | 20 |

|

16-25 | 25 |

|

Разность отметок верха колонн или опорных площадок при длине колонн, м: |

|

|

до 4 | 14 |

|

4-8 | 16 |

|

8-16 | 20 |

|

16-25 | 24 |

|

Разность отметок верха колонн каждого яруса многоэтажного здания, а также верха стеновых панелей при: |

| Измерительный, каждый элемент, геодезическая исполнительная схема |

контактной установке | 12+2п |

|

установке по маякам | 10 |

|

АКТ приемки фундаментов (или опор) под монтаж колонн (пример заполнения).

АКТ освидетельствования скрытых работ монтаж железобетонных колонн и замоноличивание башмаков (пример заполнения).

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

Инструменты, приспособления, инвентарь:

универсальное грузозахватное устройство,

универсальный канатный строп для подъема колонн,

одиночный кондуктор для монтажа колонн на оголовки нижележащих конструкций,

четырехветвевой строп,

полуавтоматический захват,

групповой кондуктор,

стальной монтажный лом (2 шт.),

ящик с ручным инструментом,

теодолит (2 шт. ),

),

металлическая щетка,

металлический метр,

скарпель,

молоток,

карандаш.

5. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

ИНСТРУКЦИЯ

по охране труда и технике безопасности для монтажника (монтаж железобетонных конструкций)

I. Общие правила

1. К монтажу ж/б конструкций допускаются рабочие не моложе 18-летнего возраста, прошедшие обучение по типовой программе, проверенные администрацией в знании настоящей инструкции, имеющие письменное разрешение на производство работ (допуск).

2. Работать разрешается только там, куда направлен бригадиром или мастером.

Работать разрешается только там, куда направлен бригадиром или мастером.

3. Не приступать к работе, не получив вводного инструктажа по ТБ и инструктажа по безопасным приемам работ на данном рабочем месте.

4. На территории стройплощадки необходимо выполнять следующие правила:

а) быть внимательным к сигналам, подаваемым крановщиками грузоподъемных кранов и водителями движущегося транспорта, и выполнять их;

б) не находиться под поднятым грузом;

в) проходить только в местах, предназначенных для прохода и обозначенных указателями;

г) не перебегать путь впереди движущегося транспорта;

д) не заходить за ограждения опасных зон;

е) места, где проходят работы на высоте, обходить на безопасном расстоянии, т. к. возможно случайное падение предметов с высоты;

к. возможно случайное падение предметов с высоты;

ж) не смотреть на пламя электросварки, т.к. это может вызвать заболевание глаз;

з) не прикасаться к электрооборудованию и эл. проводам (особенно оголенным или оборванным), не снимать ограждений и защитных кожухов с токоведущих частей оборудования;

и) не устранять самим неисправности эл. оборудования, вызывайте электрика;

к) не работать на механизмах без прохождения специального обучения и получения допуска;

л) при несчастном случае немедленно обратиться за медицинской помощью и одновременно сообщить мастеру (прорабу) о несчастном случае;

м) заметив нарушение инструкции другими рабочими или опасность для окружающих, не оставайтесь безучастным, а предупредите рабочего и мастера о необходимости соблюдения требований, обеспечивающих безопасность работы.

II. Обязанности перед началом работы

5. Проверить исправность и годность всех такелажных приспособлений, убедиться в надежной установке монтажного крана.

6. Подготовить к работе монтажный инструмент.

7. Осмотреть ограждения, подмости, леса и убедиться в их исправности и устойчивости.

8. Обнаружив неисправности или дефекты в такелажных приспособлениях (обрыв прядей троса, изгиб, поломка траверс, контейнеров), монтажном инструменте или ограждениях доложить об этом мастеру и приступить к работе только с разрешения мастера.

9. Проверить достаточность освещения рабочего места.

10. Во избежание поражения током внимательно осмотреть проходящую рядом электропроводку и при обнаружении оголенных, неизолированных проводов, доложить об этом мастеру.

11. При одновременном ведении работ на разных уровнях по одной вертикали должен быть сделан сплошной настил или сплошная сетка на каждом уровне для защиты работающих внизу от падения сверху каких-либо предметов или инструмента.

III. Требования во время работы при монтаже ж/б конструкций

12. Не допускать превышения максимальной грузоподъемности крана на данном вылете стрелы и не превышать максимальную грузоподъемность такелажных приспособлений (строп и т.д.).

13. Подъем деталей, имеющих вес, близкий к предельному, производить в два приема. Сначала поднять деталь на высоту 20-30 см и в таком положении проверить подвеску и устойчивость крана, а затем производить подъем детали на полную высоту.

14. Не допускать подтаскивания грузов краном путем косого натяжения канатов или поворота стрелы.

15. Перемещение краном людей запрещено.

16. Подъем мелких штучных (кирпич и др.), а также сыпучих грузов производить в специальных контейнерах, исключающих возможность выпадения груза из контейнера.

17. При сильном ветре (более 6 баллов), гололеде, сильном снегопаде, дожде и тумане монтажные работы на высоте должны быть прекращены.

18. Строповку длинномерных элементов производить не менее чем двумя стропами и при монтаже необходимо управлять элементы с расстояния веревочными растяжками, прикрепленными к обоим концам монтируемого элемента.

19. Сварку и замоноличивание узлов установленных ж/б конструкций необходимо производить с перекрытий, огражденных у рабочего места, передвижных подмостей с огражденными площадками наверху или подвесных люлек. Сварщик должен иметь сумку для сбора огарков.

20. Ж/б колонны и стойки рам должны быть оборудованы монтажными лестницами либо подвесными люльками для последующих монтажных работ и освобождения стропов, а также для закрепления или сварки узлов и установки ригелей.

21. Для перехода монтажников от одной конструкции к другой следует применять монтажные лестницы, переходные мостики и трапы. Передвижение по нижнему поясу фермы или балки допускается только при наличии натянутого вдоль их каната для зацепления карабина предохранительного пояса. Канат должен быть натянут туго, провисание или ослабление его не допускается.

22. Сборку и подъемы конструкций длиной более 6 м и весом более 3 т, требующих особой осторожности при их перемещении и установке, надлежит производить под непосредственным руководством мастера или прораба.

23. Для заводки конструкций и установки их на место необходимо применять специальные ломики или оттяжки, причем нахождение людей под устанавливаемыми элементами не допускается.

24. Блоки и тали, которые применяются для монтажа конструкций, должны устраиваться так, чтобы самопроизвольное спадание троса или цепи со шкива, а также заклинивание их между блоком и обоймой исключалось.

25. Ручные подъемные лебедки должны быть снабжены автоматически действующим тормозом или безопасными рукоятками. Во время подъема необходимо следить за последовательной и правильной навивкой троса на барабан, не допуская навивки выше боковых щек.

26. При работе на высоте по клепке и сварке без подмостей необходимо привязываться к конструкциям.

27. Разъединение поднятой конструкции с подъемным крюком или расчалками производить только после постановки конструкции на достаточное количество болтов согласно проекту производства работ.

28. Постановку болтов производить сборочными ключами соответствующих размеров. Подкладывать прокладку между щеками ключа и гайкой, а также пользоваться ключами со сбитыми губами запрещено.

Подкладывать прокладку между щеками ключа и гайкой, а также пользоваться ключами со сбитыми губами запрещено.

29. Расстроповка установленных элементов допускается только после прочного и надежного закрепления:

а) колонн — анкерными болтами или кондукторами и оттяжками;

б) стропильных ферм — расчалками с последующим соединением прогонами и связями с ранее установленными и закрепленными фермами;

в) подкрановых балок и подстропильных ферм — болтами в количестве не менее 50% проектного количества;

г) элементов, имеющих по проекту сварное прикрепление, — временными монтажными болтами с полным заполнением всех болтовых отверстий.

IV. Требования после работы

30. Сделать уборку на рабочем месте.

31. Сдать весь инструмент в кладовую.

Сдать весь инструмент в кладовую.

32. О всех замеченных недостатках доложить мастеру или прорабу.

ОСНОВНЫЕ УКАЗАНИЯ ПО ПОЖАРНОЙ БЕЗОПАСНОСТИ

1. При производстве строительно-монтажных работ пожарную безопасность на участке производства работ и на рабочих местах следует обеспечивать в соответствии с требованиями «Правил пожарной безопасности при производстве строительно-монтажных работ ППБ-01-93*», утвержденных ГУГПС МВД России.

________________

Действует РД 34.03.307-87 . — Примечание изготовителя базы данных.

2. Лица, виновные в нарушении правил пожарной безопасности, несут уголовную, административную, дисциплинарную или иную ответственность в соответствии с действующим законодательством.

3. Ответственным за пожарную безопасность на строительном объекте назначается приказом лицо из числа ИТР организации, производящей работы.

4. Все рабочие, занятые на производстве, должны допускаться к работе только после прохождения противопожарного инструктажа и дополнительного обучения по предупреждению и тушению возможных пожаров.

5. На рабочих местах должны быть вывешены таблички с указанием номера телефона вызова пожарной охраны и схемы эвакуации людей в случае пожара.

6. На месте ведения работ должны быть установлены противопожарные посты, снабженные пожарными огнетушителями, ящиками с песком и щитами с инструментом, вывешены предупредительные плакаты. Весь инвентарь должен находиться в исправном состоянии.

7. На территории запрещается разведение костров, пользование открытым огнем и курение.

8. Курить разрешается только в местах, специально отведенных и оборудованных для этой цели. Там обязательно должна находиться бочка с водой.

9. Электросеть следует всегда держать в исправном состоянии. После работы необходимо выключить электрорубильники всех установок и рабочего освещения, оставляя только дежурное освещение.

10. Участки работ, рабочие места и проходы к ним в темное время суток должны быть освещены в соответствии сГОСТ 12.1.046-85. Освещенность должна быть равномерной, без слепящего действия приборов на работающих. Производство работ в неосвещенных местах не допускается.

11. Рабочие места и подходы к ним требуется содержать в чистоте, своевременно очищая их от мусора.

12. Наружные пожарные лестницы и ограждение на крыше должны содержаться в исправном состоянии.

13. Запрещается загромождать проезды, проходы, подъезды к местам расположения пожарного инвентаря, воротам пожарной сигнализации.

14. Сети противопожарного водопровода должны находиться в исправном состоянии и обеспечивать требуемый по нормам расход воды на нужды пожаротушения. Проверка их работоспособности должна производиться не реже двух раз в год (весной и осенью).

Сети противопожарного водопровода должны находиться в исправном состоянии и обеспечивать требуемый по нормам расход воды на нужды пожаротушения. Проверка их работоспособности должна производиться не реже двух раз в год (весной и осенью).

15. Для отопления мобильных (инвентарных) зданий должны использоваться паровые и водяные калориферы и электронагреватели заводского изготовления.

16. Сушка одежды и обуви должна производиться в специально приспособленных для этой цели помещениях с центральным водяным отоплением либо с применением водяных калориферов.

17. Запрещается сушить обтирочные и другие материалы на отопительных приборах. Промасленную спецодежду и ветошь, тару из-под легковоспламеняющихся веществ необходимо хранить в закрытых ящиках и удалять их по окончании работы.

18. Запрещается ставить на базе машины, имеющие течь топлива или масла, и с открытой горловиной топливного бака.

19. Запрещается хранить на стройплощадке запасы топлива и масел, а также тары из-под них вне топливо- и маслохранилищ.

20. Мыть детали машин и механизмов топливом разрешается только в специально предназначенных для этого помещениях.

21. Пролитые топливо и масло необходимо засыпать песком, который затем следует убрать.

22. Электросварочная установка на время работы должна быть заземлена.

23. Над переносными и передвижными электросварочными установками, используемыми на открытом воздухе, должны быть сооружены навесы из негорючих материалов для защиты от атмосферных осадков.

24. Рабочие и ИТР, занятые на производстве, обязаны:

— соблюдать на производстве требования пожарной безопасности, а также соблюдать и поддерживать противопожарный режим;

— выполнять меры предосторожности при пользовании опасными в пожарном отношении веществами, материалами, оборудованием;

— в случае пожара сообщить о нем в пожарную охрану и принять меры к спасению людей и ликвидации пожара.

СПИСОК ЛИТЕРАТУРЫ

СНиП 3.03.01-87. Несущие и ограждающие конструкции.

СНиП 12-03-2001 Безопасность труда в строительстве. Ч.1. Общие требования.

СНиП 12-04-2002. Безопасность труда в строительстве. Ч.2. Строительное производство.

ГОСТ 12.2.003-91. ССБТ. Оборудование производственное. Общие требования безопасности.

ГОСТ 12.3.009-76. ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности.

ГОСТ 12.3.033-84. ССБТ. Строительные машины. Общие требования безопасности при эксплуатации.

ГОСТ 24258-88. Средства подмащивания. Общие технические условия.

ППБ 01-03. Правила пожарной безопасности в Российской Федерации.

Правила пожарной безопасности в Российской Федерации.

При разработке авторского материала использованы: техническая документация и справочная информация справочно-консультационной системы «Стройтехнолог».

Монтаж железобетонных колонн одноэтажного промышленного здания (стр. 1 из 5)

Федеральное агентство по образованию

Казанский государственный архитектурно-строительный университет

Кафедра технологии, организации и механизации строительства

КУРСОВОЙ ПРОЕКТ

«РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ КАРТЫ»

«Монтаж железобетонных колонн

одноэтажного промышленного здания»

Выполнила: ст. гр. 11-3с

Нестерова Э.Р.

Проверил: Мавлюбердинов А.Р.

Казань – 2009

Содержание

1. Область применения.

2. Организация и технология выполнения строительного процесса, работ.

3. Требования к качеству и приемке работ.

4. Калькуляция затрат груда, времени работы машин и механизмов, заработной платы.

5. График производства работ.

6. Материально-технические ресурсы.

7. Мероприятия по охране труда и безопасному ведению работ.

8. Технико-экономические показатели.

9. Список использованной литературы.

1. Область применения.

Технологическая карта разработана на монтаж железобетонных колонн одноэтажного промышленного здания в летнее время года.

Колонны с консолью.

Установка в стаканный тип фундамента при помощи кондуктора.

L = Длина здания – 72 метра

B = Пролет здания – 18 метров

Сечение колонн — 0,4 м * 0,4м;

Длина колонны – 9,8 м;

Отметка низа балки – 8,4 м

Техническая документация по организации строительных процессов оформляется в виде технологических карт, которые бывают типовыми и составленными; для строительства определенного объекта. Типовые технологические карты обычно составляют для выполнения работ при строительстве по типовым проектам и при использовании требуют уточнения (привязки) с учетом строительства.

Таблица 1. Ведомость объемов технологических операций

2. Организация и технология выполнения строительного процесса, работ.

Монтаж колонн при помощи кондуктора.

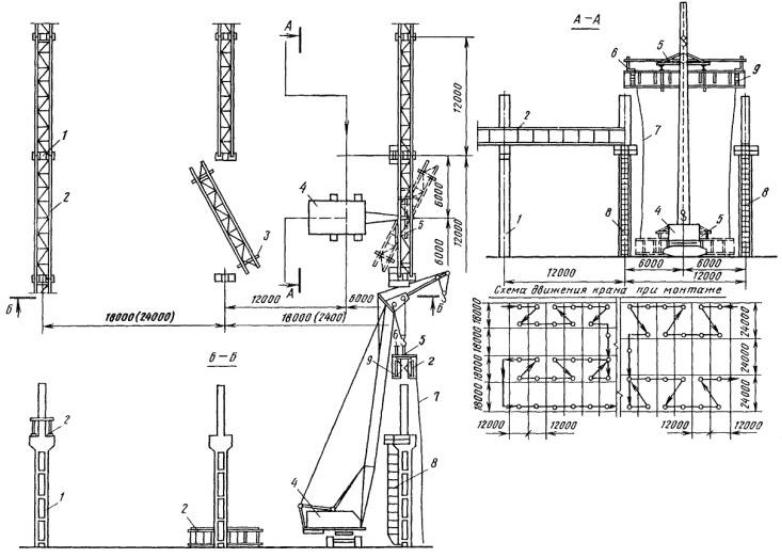

Монтаж конструкций начинают только после тщательной инструментальной проверки отметок и положения в плане опор, опорных и закладных деталей, Монтажный процесс оказывает решающее влияние на общую продолжительность строительства и организацию последующих работ. Монтаж колонн ведут по направлению вдоль пролета здания. При ширине пролета более 18 м кран, перемещаясь вдоль одного из рядов колонн, устанавливает этот ряд колонн, монтируя по одной или по две колонны с одной стоянки, возвращается и ведет монтаж колонны с одной стоянки, возвращается и ведет монтаж колонн другого ряда. Устанавливать колонны второго ряда нецелесообразно, т.к. вызовет задержку монтажа остальных конструкций из-за недостаточной прочности стыков. Кондуктор позволяет автоматизировать процесс выверки колонн и применять принудительную установку се в проектное положение. Монтаж колонн обычно ведут самоходными стреловыми и башенными кранами. Колонны промышленных зданий монтируют, предварительно раскладывая их у места монтажа, или непосредственно с транспортных средств, которыми их подают в зону действия монтажного крана. С транспортных средств колонны монтируют способом поворота на весу.

Монтаж колонн обычно ведут самоходными стреловыми и башенными кранами. Колонны промышленных зданий монтируют, предварительно раскладывая их у места монтажа, или непосредственно с транспортных средств, которыми их подают в зону действия монтажного крана. С транспортных средств колонны монтируют способом поворота на весу.

Монтаж колонн.

Доставленные на объект строительства колонны раскладывают так, чтобы в процессе монтажа необходимые перемещения и объем вспомогательных работ были минимальными чтобы к колоннам обеспечивался свободный доступ для осмотра, навески оснастки и строповки. Колонны раскладывают не плашмя, а так чтобы в процессе подъема изгибающий момент от веса колонны и оснастки действовал в плоскости наибольшей жесткости колонны (особенно это необходимо учитывать при монтаже двухветвевых колонн).

До начала подъема колонны ее длину измеряют стальной рулеткой, проверяют расстояние от низаколонны до плоскости подкрановой консоли или при отсутствии таковых — до плоскости опирания элементов покрытия. Если измеряемое расстояние меньше проектного, то следует произвести «подливку» дна стакана фундамента цементным раствором или установить стальные подкладки.

Если измеряемое расстояние меньше проектного, то следует произвести «подливку» дна стакана фундамента цементным раствором или установить стальные подкладки.

Установку колонны начинают после того, как выравнивающий слой цементного раствора в стакане фундамента набрал не менее 70% проектной прочности.

Кроме того, перед подъемом на четыре грани колонны наносят осевые риски, а такжериски осей подкрановых балок.

Монтаж колонны ведется самостоятельным потоком. Кран перемещается вдоль пролета и с одной стоянки устанавливает 2 колонны.

Колонну, установленную в стакан фундамента, центрируют до совпадения рисок с рисками на верхней плоскости стакана фундамента.

Для проверки вертикальности колонн устанавливают два теодолита под прямыми углами к цифровой и буквенной осям здания. При этом крест нитей наводят на риски, нанесенные на стакане и нижней части колонны, а затем, плавно поднимая трубу теодолита — на риску у верхнего торца колонны.

Нивелировку плоскостей на торцах или консолях колонн, на которых установлены стропильные конструкции и подкрановые балки, выполняют по маркировочным отметкам или по рейке, подвешенной к нивелируемой плоскости.

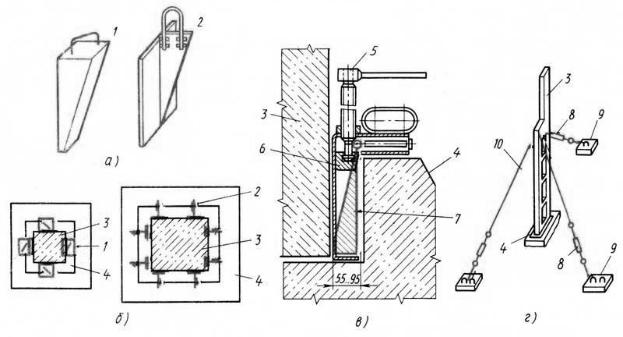

Выверенные колонны закрепляют в стакане фундамента с помощью кондукторов или стальных, деревянных и железобетонных клиньев. Железобетонные клинья при выверке колонны и заделке стыка бетонной смесью не удаляют, а оставляют в бетоне. Клинья устанавливают по два у каждой грани колонны шириной более 400 мм.

Рис. 7. Средства для выверки и временного крепления колонн в стаканах фундаментов: а – расчетная схема; б – схема кондуктора; в – клиновый вкладыш; г – механизм домкрат

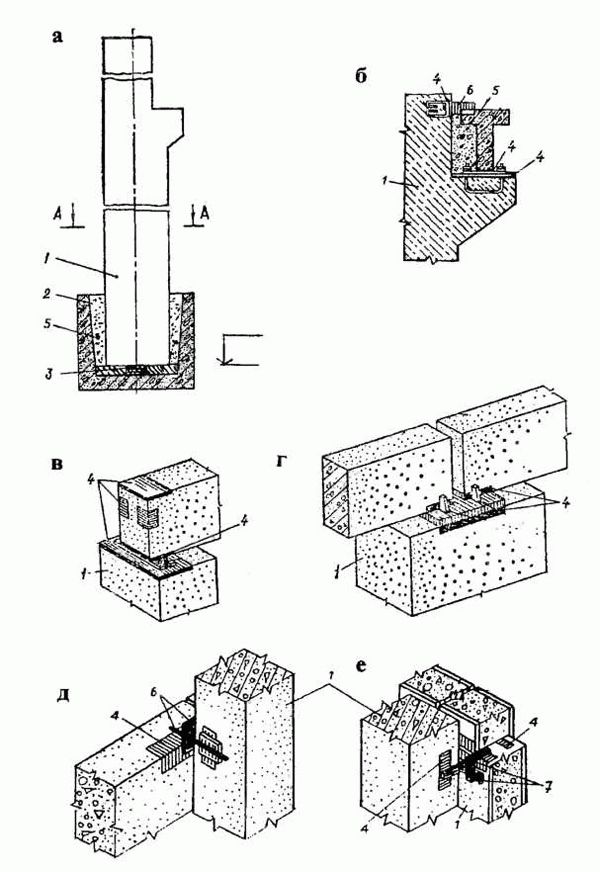

Как правило, нижние колонны устанавливают на фундаменты стаканного типа, выверяют и закрепляют в них, как и колонны одноэтажных зданий. А колонны последующих этажей устанавливают уже на верхние торцы колонн, расположенных ниже, или на ригели.

Практикуются установка, выверка и временное закрепление колонн тремя следующими способами: