Технология укладки наплавляемой кровли

Технология укладки наплавляемой кровли достаточно проста – смонтировать надежное покрытие можно собственными руками. Требуется правильно подготовить основание, использовать качественное оборудование и соблюдать порядок работ.

Требования к кровле

Кровельное покрытие, выполненное с применением наплавляемых рулонных материалов, позволяет обеспечить:

- защиту конструкций здания и помещений от воздействия ветра и осадков;

- сохранение тепла в холодный период года;

- защиту помещений от перегревания в жаркие дни.

Кровля крыши должна обладать такими качествами, как:

- герметичность финишного покрытия;

- хорошая теплоизоляция;

- прочность и долговечность.

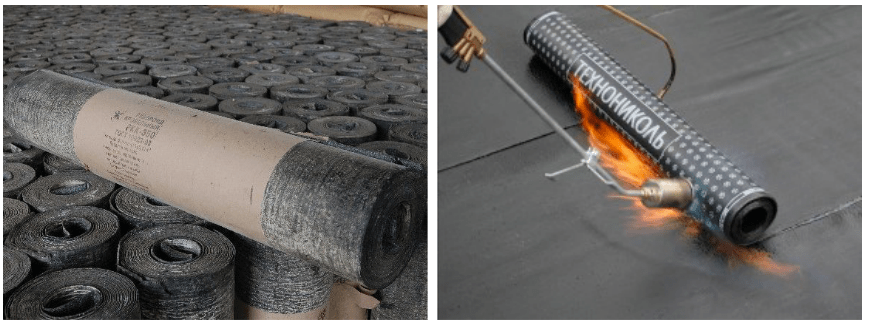

Для создания надежной мягкой кровли применяются материалы, которые различаются по типу основы, связующему веществу и виду защитного покрытия. Выбирая наплавляемую кровельную мембрану, рекомендуется отдать предпочтение полимерно-битумному рулонному материалу на долговечной основе из полимера или стекловолокна.

Мембрана с крупнозернистым или мелкозернистым минеральным защитным покрытием используется для монтажа финишного покрытия. Укладка наплавляемой кровли требует формирования кровельного ковра из рулонного материала с полимерной внешней защитной пленкой, чтобы исключить расслоение настила при эксплуатации.

Виды оснований для укладки наплавляемой кровли

Монтаж наплавляемой кровли выполняется на ровную поверхность.

- несущие железобетонные плиты (швы заделываются цементно-песчаным раствором М 150) без выравнивающей стяжки;

- минераловатные теплоизоляционные плиты без выравнивающей стяжки;

- монолитная теплоизоляция выполненная из легких бетонов, материалов на основе битумного или цементного вяжущего с наполнителем (вермикулита, перлита), армированная дорожной сеткой;

- выравнивающая монолитная стяжка, выполненная с использованием асфальтобетона, цементно-песчаного раствора М 150;

- сборная сухая стяжка из цементно-стружечных плит, плоских листов из асбоцемента, стекломагния или других материалов при толщине листа от 8 мм и укладке в два слоя.

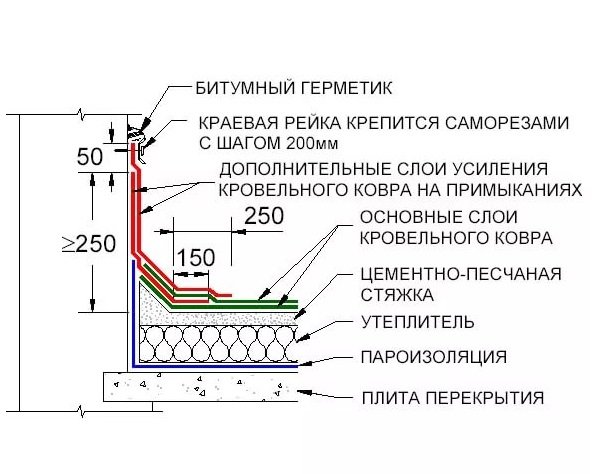

Технология укладки наплавляемой кровли требует предварительной подготовки поверхностей вертикальных конструкций, выполненных из штучных материалов – парапетов, вентиляционных шахт, печных труб и т.д.

Стенки парапета и конструкции из кирпича, пеноблоков и других штучных материалов требуется оштукатурить на высоту, на которую будет заведен край кровельного покрытия – от 250 мм и более. В качестве штукатурной смеси используется цементно-песчаный раствор М 150.

Требования к поверхности основания

С поверхности, на которую предстоит выполнить монтаж наплавляемой кровли, требуется устранить:

- выбоины и раковины;

- наплывы бетона;

- неровности с острыми кромками;

- трещины;

- выступающие фрагменты арматуры;

- пятна масла и цементного молока;

- пыль.

Острые углы конструкций, концы арматуры, бетонные наплывы срубаются и зачищаются. Масляные пятна следует выжечь. Пленка цементного молока удаляется методом влажной или сухой струйно-абразивной очистки. Пыль удаляется при помощи:

Пленка цементного молока удаляется методом влажной или сухой струйно-абразивной очистки. Пыль удаляется при помощи:

- щеток;

- промышленного пылесоса;

- сдува компрессором;

- смывания водой.

Крупные выбоины, трещины и раковины заделываются с использованием цементно-песчаного раствора М 150. Мелкие трещины и выбоины можно залить разогретой битумной мастикой.

Недопустима обработка основания под укладку наплавляемой кровли механическими щетками, шлифованием, фрезами, так как это ведет к повреждению поверхности, образованию борозд.

Наплавляемое покрытие требует гладкого и ровного основания. Проверка ровности производится двухметровой рейкой. Допустимо наличие плавно нарастающих неровностей с высотой не более 5 мм вдоль уклона и 10 мм поперек. Количество таких неровностей не должно превышать двух на 4 м

При обустройстве стяжки под наплавляемое покрытие следует предусмотреть температурно-усадочные швы шириной 5 мм, которые не должны располагаться над швами несущих бетонных плит и швами монолитной теплоизоляции.

Подготовка к монтажу

Укладка кровельного ковра производится на сухое основание. Для определения влажности обычно используется прибор – поверхностный влагомер. Если обустраивается наплавляемая кровля своими руками, можно провести простой тест: на поверхность основания укладывается квадрат полиэтиленовой пленки (1×1м). Если в течение 4-24 часов конденсат не появился, можно приступать к монтажу покрытия.

Снизить влажность основания помогут следующие методы:

- мокрая поверхность протирается ветошью, смоченной в ацетоне, и высушивается потоком горячего воздуха из строительного фена;

- выполняется обдув поверхности тепловыми пушками или сжатым воздухом от компрессора;

- в деформационные швы укладывается греющий кабель.

В местах примыкания основания к вертикальным конструкциям требуется создать галтели – бортики с углом наклона 45° и высотой 100 мм.

Непосредственно перед укладкой наплавляемого материала основание очищается от всех видов загрязнений, так как они снижают адгезию. Поверхность тщательно грунтуется. Для этого применяется готовый битумный праймер, либо самостоятельно готовится грунтовка из битума (БН 70 / 30, БН 90 / 10, БНК 90 / 30) с добавкой быстроиспаряющегося растворителя (бензина, нефраса) в соотношении 1:3 или 1:4 по весу. Грунтовка наносится при помощи валика, щетки или кисти.

Оборудование и инструменты

Оборудование для наплавляемой кровли включает:

- кровельную газовую горелку, подсоединенную к баллону с газом через редуктор;

- шпатель;

- кровельный нож;

- прикаточный валик;

- щетки для очистки основания, нанесения праймера;

- спецодежда (рабочий комбинезон, обувь на толстой подошве, защитные перчатки).

К укладке покрытия можно приступить после полного высыхания основания, покрытого праймером – грунтовка не должна липнуть. Монтаж начинается с нижней части кровли. На первом этапе рулон необходимо полностью раскатать, чтобы убедиться, что он правильно расположен. Затем при помощи горелки начальный край рулона фиксируется, и материал скатывается обратно.

Монтаж начинается с нижней части кровли. На первом этапе рулон необходимо полностью раскатать, чтобы убедиться, что он правильно расположен. Затем при помощи горелки начальный край рулона фиксируется, и материал скатывается обратно.

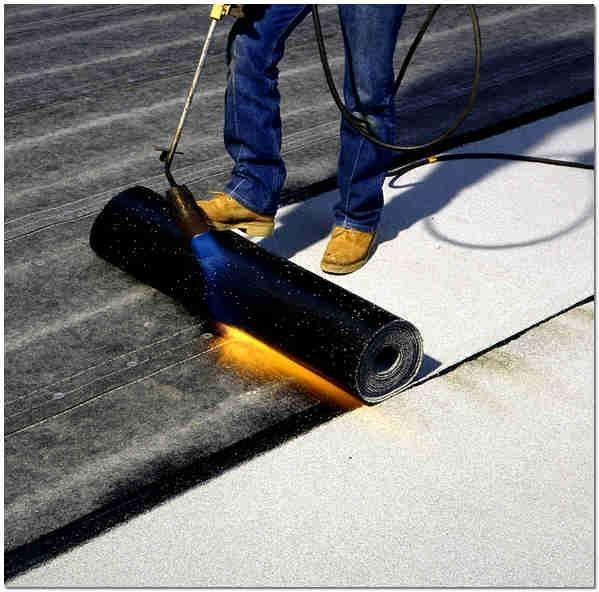

Наплавляемая кровля надежно крепится к основанию за счет расплавления нижнего битумного слоя рулонного материала и нагрева праймера. Горелка для наплавляемой кровли должна располагаться таким образом, чтобы пламя разогревало нижнюю часть рулона и основание крыши. Такой нагрев позволяет создать своеобразный наплыв из выступившего битума – он способствует сцеплению мембраны с основанием по мере раскатки рулона.

Для равномерного прогрева материала горелка должна двигаться по траектории в форме буквы «Г» — необходимо дополнительно прогревать ту часть рулона, что обеспечивает нахлест покрытия.

После монтажа первой ленты требуется проверить качество шва. При отслоении материала шпателем приподнимается край, прогревается горелкой и прикатывается валиком. Не рекомендуется ходить по свежеуложенному финишному покрытию, чтобы не оставить темные следы на минеральной посыпке.

Не рекомендуется ходить по свежеуложенному финишному покрытию, чтобы не оставить темные следы на минеральной посыпке.

Раскатывая рулон, нагретую часть необходимо сразу прикатывать валиком с мягким покрытием, особое внимание, уделяя краям ленты. Валик должен двигаться «елочкой» — от оси к краям ленты по диагонали. Герметичность кровельного ковра обеспечивается за счет качественно выполненных нахлестов. Смежные полотнища укладываются с боковым нахлестом от 8 см, и торцевым от 15 см. Стыки выполняются с учетом направления уклона кровли, чтобы под них не подтекала влага.

Температурно-усадочные швы стяжки рекомендуется закрывать рулонным материалом с крупнозернистой посыпкой, причем ленты укладываются посыпкой вниз. Вокруг водоприемных воронок необходимо уложить дополнительный слой гидроизоляции – квадраты размером 70×70 см.

Чтобы обустроить примыкание к парапету, нижний слой ковра заводится на высоту от 250 мм и крепится механическим способом. Затем на парапет заводится финишный слой ковра (на 5 см).

Если укладка наплавляемой кровли выполняется из нескольких слоев рулонного материала, ленты укладываются со смещением, при этом стыки не должны находиться один над другим. Не допускается перекрестная укладка лент.

Наплавляемая кровля может монтироваться поверх старого мягкого кровельного покрытия. Перед укладкой следует устранить дефекты кровельного ковра – удалить пузыри, заплавить неровности, просушить поверхность.

Наплавляемая кровля: особенности материала и технология укладки

Оптимальным покрытием для крыш с небольшим уклоном либо совершенно плоской поверхностью служит наплавляемая кровля. Ещё недавно единственным представителем этой категории являлся рубероид — материал на основе картона..jpg) Сегодня же существует множество покрытий с битумными и битумно-полимерными вяжущими компонентами, которые превосходят своего предшественника и по эксплуатационным, и по декоративным характеристикам.

Сегодня же существует множество покрытий с битумными и битумно-полимерными вяжущими компонентами, которые превосходят своего предшественника и по эксплуатационным, и по декоративным характеристикам.

Рулонная кровля имеет многослойную структуру:

- нижний слой — полиэтиленовая плёнка. Она исполняет защитную функцию, а также является индикатором, по которому определяют температуру нагревания при монтаже;

- рабочая поверхность, для создания которой применяют битумные или битумно-полимерные составы;

- основа — армирующее полотно. Наплавляемая кровля самого высокого качества изготавливается на основе стеклоткани, стеклохолста или полиэстера;

- второй рабочий слой. Чтобы покрыть основу, используют те же битумные составы;

- наружная присыпка. Чаще всего применяется базальтовая крошка. Возможно использование присыпок из сланца, песка, керамической крошки с крупными или мелкими фракциями. Вместо минеральной посыпки иногда применяют фольгу или полимерную плёнку.

Структура наплавляемой кровли

Назначение и преимущества наплавляемой кровли

Рулонные покрытия широко применяются в регионах с различными климатическими условиями. Полимеризованные материалы, а также варианты, использующие в роли связующего компонента стиробутадиенстирол, успешно эксплуатируются даже при очень низких температурах. Гибкое покрытие можно укладывать на крыши со сложным рельефом, где имеются свесы, ендова, слуховые окна, другие конструктивные элементы.

Применение мягких наплавляемых материалов позволяет создать практически монолитное покрытие, которое:

- герметично, способно обеспечить полноценную гидроизоляцию здания;

- защищает от шума во время дождя или града благодаря многослойной структуре;

- значительно снижает теплопотери здания через кровлю;

- успешно сопротивляется влиянию климатических факторов — материал сохраняет исходные свойства под влиянием палящего солнца или морозов -25 °C и ниже;

- служит долгие годы.

Наплавляемые кровли на основе модифицированного битума и стекловолокна сопротивляются растрескиванию и механическим повреждениям на протяжении нескольких десятилетий;

Наплавляемые кровли на основе модифицированного битума и стекловолокна сопротивляются растрескиванию и механическим повреждениям на протяжении нескольких десятилетий; - отличается небольшим весом, благодаря чему удобно в транспортировке и установке, не перегружает конструкцию крыши;

- не выделяет токсичных веществ даже при нагревании;

- практично, не нуждается в каком-либо специальном уходе;

- устойчиво к деформациям, вызванным воздействием влаги или температур;

- сопротивляется возгоранию;

- не доставляет больших сложностей в процессе укладки.

Технология монтажа наплавляемой кровли

Установка наплавляемой кровли требует применения ряда инструментов: газовоздушной инжекторной горелки, шланга для её подключения к баллону, клюшки для раскатывания и валика для прикатывания материала, шпателя, щётки для праймера и т. д. Монтаж выполняется на ровную поверхность. Основой для покрытия могут служить монолитная бетонная стяжка, несущие железобетонные плиты, теплоизоляционный слой минеральной ваты без выравнивающей стяжки и др.

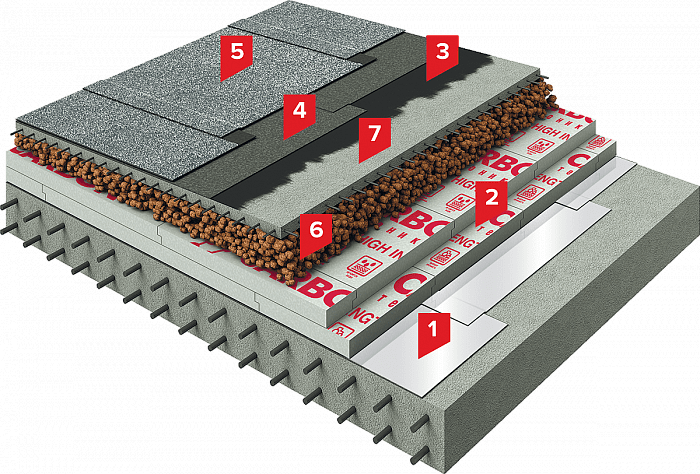

Устройство плоской кровли из наплавляемых материалов

Поверхность необходимо подготовить, удалив наплавы бетона, выбоины, трещины, выступающую арматуру, неровности с острыми краями, пятна масла, пыль.

Устройство покрытия включает несколько этапов:

- подготовка к работам. Наплавляемую кровлю следует укладывать на сухое основание. Уменьшить влажность поверхности можно с помощью строительного фена, тепловых пушек или укладки греющего кабеля в швы;

- примерка. После высыхания праймера рулон разматывают. С помощью кровельного ножа материал подгоняют к размерам основания, после чего снова сматывают рулон;

- наплавление покрытия. Работы начинают с самых нижних участков крыши. Нижний слой разогревают, попутно раскатывая рулон и прижимая полотно к крыше. Материал укладывается так, чтобы боковые нахлёсты имели ширину 7–10 см, торцевые — 10-15 см. Движение газовой горелки повторяет очертания буквы Г — именно так можно качественно нагреть участки нахлёстов.

Расплавленное покрытие расправляют и прижимают мягким валиком, после каждой полосы проверяя качество шва;

Расплавленное покрытие расправляют и прижимают мягким валиком, после каждой полосы проверяя качество шва; - проверка выполненных работ. При необходимости — исправление ошибок.

Технология укладки

Устройство примыканий наплавляемой кровли с вертикальными поверхностями

После завершения монтажа по наплавляемой кровле не рекомендуется ходить, чтобы не испортить её внешний вид.

Технология укладки наплавляемой кровли

Наплавляемая кровля укладывается на плоских и скатных крышах с небольшим уклоном, к ее преимуществам относят герметичность, надежность, безопасность и экономичность.

Этот стройматериал размещается в несколько слоев на предварительно подготовленную поверхность: железобетонные плиты, листы асбоцемента, стяжку (в том числе поверх утеплителя) и любое другое сплошное и невозгораемое основание.

Для качественного и быстрого монтажа потребуются силы как минимум двух человек, технология считается несложной и доступной.

Подготовка основания

На поверхности, предназначенной для монтажа, не должно быть выбоин, неровностей, трещин, острых выступов (включая арматуру), пыли и посторонних предметов.

Глубокие впадины заполняются цементно-песчаным раствором с маркой прочности от М150, мелкие перепады уровня заливаются битумной или полимерной мастикой (последний вариант предпочтительней).

Выступы удаляются максимально аккуратно, для выравнивания основания запрещается использовать механические шлифовальные инструменты из-за риска образования борозд. Поверхность очищается от пятен масла и цементного молочка, с особой тщательностью удаляется пыль.

Нередко наплавляемая кровля укладывается поверх теплоизолирующих материалов (минваты, пенопласта), в этом случае рекомендуется предусмотреть между ними монолитную стяжку с температурно-усадочными швами толщиной около 5 мм.

Обязательно проверяется отклонение по уровню, допускается не более 2 перепадов на 4 м2 (5 мм вдоль уклона, 10 – поперек). Но при этом следует обеспечить небольшой уклон всей рабочей поверхности для стекания осадков и размещение водоприемных воронок.

youtube

Для усиления гидрозащиты на проблемных участках укладывается дополнительный слой рулонной кровли: полосы шириной в 15 см поверх усадочных швов, квадраты 70×70 см вокруг воронок водостока.

К важным нюансам технологии относят необходимость к подготовке вертикальных элементов крыш: вентиляционных шахт, труб, парапетов. В местах примыкания кровельного основания к таким конструкциям желательно предусмотреть галтели (наклонные бортики из асфальтобетона, минваты или того же раствора М150 высотой до 10 см).

Вертикальные стенки оштукатуриваются до высоты примыкания мягкой кровли (для усиления адгезии и в целях пожаробезопасности). Гидроизоляция проводится в два слоя: первый кусок должен заступать на 25 см вверх и на 40 см по горизонтали, его верхний край фиксируется механически, нижний – путем разогрева. Второй обязательный слой укладывается со значительным нахлестом, вверху он закрепляется монтажной рейкой.

depositphotos

Последним этапом подготовки является обработка поверхности праймером – готовым составом или смесью битумной грунтовки с летучими растворителями в пропорции 1:3. Грунт наносится на полностью сухую, чистую и обезжиренную поверхность, при необходимости крыша высушивается с помощью тепловой пушки.

Приступать к наплавлению рулонной кровли разрешается только после высыхания праймера, поверхность обязательно проверяется на наличие выделяемой влаги.

Оборудование и инструменты

Для монтажа наплавляемой кровли используются:

- Кровельная горелка.

- Прикаточный ролик с мягким покрытием.

- Инструменты: кровельный нож, шпатель, щетки.

- Средства индивидуальной защиты: перчатки, спецодежда, ботинки с толстой подошвой.

Кровельная горелка представляет собой переносное устройство, чаще всего нагрев осуществляется за счет сжигания газо-воздушной смеси, но при необходимости допускается использование жидкотопливного оборудования.

При проведении работ при низких температурах предпочтение отдается дизельным, а не газовым горелкам.

depositphotos

Порядок укладки материала

Монтаж кровли на плоской крыше проходит в следующей последовательности:

- Подготовка основания, защита вертикальных элементов.

- Разворачивание рулона, проверка целостности материала и его будущего размещения, фиксация края на самом нижнем участке кровли, сворачивание обратно.

- Укладка первого слоя: часть рулона разматывается, материал и основание прогреваются горелкой, придавливаются валиком.

Соседние полотна укладываются внахлест.

Соседние полотна укладываются внахлест. - Проверка качества прилегания, покрытие не должен пузырится или отходить по краям.

- Укладка второго и последующего слоев: аналогично с нижним участком кровли, со смещением полотен на участках стыков и проверки надежности прилегания. Поперечное размещение кровли не допускается.

Важно достичь равномерного прогрева, места будущих нахлестов прогреваются дополнительно (горелка движется по Г-траектории, одновременно захватывая нижний слой рулона и участок основания). Сразу же после прогорания индикаторной пленки материал прижимается к кровле валиком, направляемым «елочкой» от оси к краям, особое усилие оказывается на стыки.

depositphotos

В идеале расплавленный битум выступает по краям на 2 мм и отсутствуют пузыри воздуха, неплотно прилегающие участки поддеваются шпателем, прогреваются и придавливаются заново. Верхние полотна укладываются со смещением от 8 см, направления нахлестов зависят от уклона кровли (влага должна стекать, а не накапливаться).

На скатных крышах технология монтажа несколько отличается: допускается перекрестное расположение полотнищ, рулоны раскатываются сверху вниз, вначале фиксируется верхний край.

Увеличивается ширина обязательного нахлеста – до 10- 15 см. Чаще всего основание выполнено из ОСП плит или влагостойкой фанеры, обработанных битумным праймером, горелка на них не направляется.

Вне зависимости от типа крыш по свежеуложенному покрытию нельзя ходить, иначе остаются темные следы на посыпке.

Устройство мягкой кровли из наплавляемых материалов технология монтажа

Устройство наплавляемой рулонной кровли – практичное и экономичное решение. Мягкая кровля устойчива к внешним негативным воздействиям, легко поддается ремонту и отличается долгим сроком службы. К достоинствам этой технологии можно отнести также небольшую стоимость материалов и работ, а также простоту укладки.

Преимущества рулонных материалов для кровли

- Малый вес и удобная транспортировка;

- Отсутствие необходимости в сложном оборудовании;

- Простое обслуживание во время эксплуатации;

- Отличные гидроизоляционные свойства материала;

- Улучшение шумоизоляции крыши;

- Надежность и эластичность материала;

- Возможность эксплуатации при любых температурах;

- Устойчивость к деформациям и экологичность;

- Длительный срок службы.

Количество достоинств рулонной кровли увеличилось после того как при производстве материалов начали применять новые полимеры. Раньше рулонные материалы для кровли делали из строительного картона, который пропитывался битумом. Такая кровля быстро старела, битум разрушался под воздействием температуры, УФ-излучения и осадков. Современные рулонные материалы изготавливают на основе куда более прочных и практичных полиэстера и стеклоткани. А в сам битум добавляются модификаторы – искусственный каучук и пластик, благодаря чему покрытие становится устойчивым к любым видам внешних воздействий. Именно от количества и пропорций модифицирующих добавок зависит эластичность кровельного материала и срок его службы, который может достигать 30 лет.

Составом из битума и полимеров обрабатываются обе стороны материала. Внешняя при этом еще и покрывается слоем крошки из базальта для дополнительной защиты. Внутренняя сторона основы закрывается пленкой, чтобы материал не приклеился сам к себе в рулоне.

Монтаж рулонных кровельных материалов

При укладке наплавляемой кровли применяются газовые горелки. Использую подобный метод, можно создать прочное, монолитное покрытие с отличными гидроизоляционными качествами. Чаще всего так монтируют кровлю на плоских крышах, в том числе и эксплуатируемых. Кровельный материал рекомендуется укладывать в несколько слоев. Такой «пирог» увеличивает прочность покрытия и его устойчивость к механическим воздействиям.

Существует два метода устройства рулонной кровли. При одном из них материал нагревается горелкой и затем «сплавляется». При другом соединения обрабатываются специальной мастикой, которая склеивает отдельные куски и обеспечивает герметичность стыков. Немаловажную роль при монтаже играет правильная подготовка основания. Его необходимо хорошо очистить от мусора и пыли, а также прогрунтовать для улучшения адгезии со следующими слоями.

Монтаж примыканий кровли к вертикальным поверхностям

Примыкания являются особенно опасными участками, где повышен риск возникновения протечек. Грамотный монтаж рулонной кровли в местах примыканий подразумевает укладку 2 дополнительных слоев материала. Первый поднимается на вертикальную поверхность минимум на 250 мм и закрепляется в верхней части гвоздями. Обычно для этого слоя используют подкладочный материал на основе битума. Второй слой делают из основного кровельного материала с посыпкой и поднимают его поверх первого, но ниже (примерно на 50 мм в высоту). От кровельного материала отрезается кусок, равный высоте захода на вертикальную поверхность первого слоя + 15 см. Отступив эти 15 см от края, нужно сложить полосу и приклеить ее к вертикальной поверхности. А затем к горизонтальной.

Грамотный монтаж рулонной кровли в местах примыканий подразумевает укладку 2 дополнительных слоев материала. Первый поднимается на вертикальную поверхность минимум на 250 мм и закрепляется в верхней части гвоздями. Обычно для этого слоя используют подкладочный материал на основе битума. Второй слой делают из основного кровельного материала с посыпкой и поднимают его поверх первого, но ниже (примерно на 50 мм в высоту). От кровельного материала отрезается кусок, равный высоте захода на вертикальную поверхность первого слоя + 15 см. Отступив эти 15 см от края, нужно сложить полосу и приклеить ее к вертикальной поверхности. А затем к горизонтальной.

Особенности ремонта рулонной кровли

Даже самый прочный материал со временем требует ремонта. Повреждения могут возникать во время неаккуратной уборки снега или вследствие неправильного монтажа. Также современные рулонные материалы применяют для ремонта старых кровель из обычного рубероида.

Когда необходим ремонт мягкой кровли:

- при наличии трещин и разрывов;

- растения или гниение среднего слоя;

- кровельное покрытие становится слоистым;

- нарушение качества мастики между слоями.

При небольшой площади повреждений выполняется текущий ремонт кровли. В случае же обширных деформаций нужно капитальное вмешательство с демонтажем старого покрытия и укладкой нового.

Во время текущего ремонта локальные повреждения закрываются заплатками. Капитальный ремонт может подразумевать, как частичное снятие покрытия, так и полное. В случае если материал демонтируется полностью, проводится еще и проверка состояния теплоизоляции, а также стяжки. Если обнаруживаются повреждения, материалы и элементы конструкции подлежат замене.

Если Вам необходим монтаж кровли из наплавляемых материалов Оставьте заявку и мы Вам оперативно перезвоним

Технология монтажа мягкой наплавляемой кровли

Традиционная технология устройства мягкой кровли ТехноНиколь описана в ряде статей и не единожды. Сводится она к нагреванию газовой горелкой нижней поверхности рулонного материала. Но даже такая несложная технология, требует соблюдения ряда простых правил:

- Монтаж рулонных материалов должен проводиться только на сухое, твердое основание.

На практике, же не редки случаи наплавления материалов на сырую цементно-песчаную стяжку. О какой долгосрочной эксплуатации кровли может идти тогда речь? Пузыри, вздутия и отслоения не заставят себя долго ждать.

На практике, же не редки случаи наплавления материалов на сырую цементно-песчаную стяжку. О какой долгосрочной эксплуатации кровли может идти тогда речь? Пузыри, вздутия и отслоения не заставят себя долго ждать. - Основание под кровельный ковер должно быть, огрунтовано праймером на основе битумных материалов. Тут прослеживается аналогия с поклейкой обоев…. Думаем, не стоит объяснять, что случается со стенами, не подвергнутыми обработке грунтом? Почему то, в случае устройства наплавляемой кровли, вопросу адгезии не уделяют столь пристального внимания. А напрасно! По нашему глубокому убеждению, это основополагающий фактор для качественного устройства мягкой кровли.

- Неправильная укладка рулонного материала. Под это определение попадает сразу несколько пунктов.

Во первых, если мягкая кровля имеет уклон более 15%, то рулоны кровельного материала укладывают только вдоль ската кровли. Это в теории, а на практике все обстоит несколько иначе….

Во вторых, технология устройства мягкой кровли запрещает образование так называемых «встречных швов», когда монтаж мягкой кровли начинался не с пониженных участков кровли (водоприемные воронки, карнизные свесы, ендовы), а несколько иначе. Практика показывает, что данный дефект устройства наплавляемой кровли, встречается не столь редко, как это может показаться.

Практика показывает, что данный дефект устройства наплавляемой кровли, встречается не столь редко, как это может показаться.

В третьих, наиболее часто встречающийся дефект устройства наплавляемой кровли, когда монтаж рулона, кровельщик осуществляет стоя на полотне материала и разматывает его от себя.

Неправильное расположение кровельщика.

Признаками такого дефекта являются следы обуви на поверхности материала. Крупнозернистая посыпка утопленная в разогретый битум, уже не будет являться защитным барьером для ультрафиолетового излучения и как следствие срок службы кровельного материала значительно снижается. Помимо того, при таком способе устройства мягкой кровли, кровельщик не может контролировать качество прогрева наплавляемого материала, что несомненно является основным фактором качественно выполненных работ.

Правильное расположение кровельщика

При выполнении кровельных работ, наша компания строго контролирует технологические процессы и Заказчик гарантированно застрахован от дефектов, описанных в данной статье.

Технология наплавляемой кровли

- Опубликовано 13 Март 2014

В данной статье, подробно описано технология наплавляемой кровли, как правильно и не имея опыта работ по кровле, покрыть крышу мягкой наплавляемой рулонной кровлей. Без потерь качества устройства наплавляемой кровли. Статья написана от лица профессионала в области работы с мягкой рулонной наплавляемой кровлей.

Что такое мягкая кровля: Мягкая абразивная кровля – это синтетическое, подобно рубероиду покрытие. Имеет две стороны, внешняя и наплавляемая. Внешняя – абразивная (покрыта крошкой, сланцем или слюдой), фракция порядка – 0.5 – 1 мм. Укладывается путем нагрева оборотной — наплавляемой стороны до определенной температуры, на гладкую поверхность – в основном из ЦП стяжки или асфальта.

Покрыть мягкой кровлей крышу, не имеющему опыта в данной области работ человеку – довольно не просто, но возможно. Наплавляемый рулонный материал (технониколь, филикровля, рубимаст, филизол, изопласт и др. ), требует повышенной аккуратности, как и с самим материалом, так и с процессом самой работы по кровле.

), требует повышенной аккуратности, как и с самим материалом, так и с процессом самой работы по кровле.

Наплавляемая кровля технология укладки порядок работ.

1. Подготовка инструмента (Газовое или солярное оборудование, нож, топор, и др.). 2. Подготовка материала (Расчет количества). 3. Подготовка поверхности (Выравнивание, высушивание, очистка). 4. Определение метража. 5. Технология покрытия.

Для начала работы, необходимо подготовить инструмент. Самое основное это газовое или солярное оборудование (Горелки, баллоны, емкости.). Технология на плавления кровли подразумевает укладку материала с помощью направленного открытого пламени огня. Далее необходимо изготовить инструмент типа пожарного багра, для раскатывания рулонов в процессе нагревания. Горелка и багор должны быть на деревянных рукоятках длинной порядка 1 – 1.5 метра.

Наплавляемое, рулонное кровельное покрытие, производится для широкого спектра применения.Выбирая материал, обратите внимание на состав материала его толщину и стоимость. Проверьте, что бы на полотнах не было разрывов, и трещин. А так же, что бы абразивная крошка ни осыпалась при раскатывании рулона, и что бы срок годности изделия не превышал установленного заводом от даты изготовления изделия.

Проверьте, что бы на полотнах не было разрывов, и трещин. А так же, что бы абразивная крошка ни осыпалась при раскатывании рулона, и что бы срок годности изделия не превышал установленного заводом от даты изготовления изделия.

Далее, когда подготовлены, материалы и инструменты, необходимо подготовить покрываемую поверхность. Чтобы постелить мягкую кровлю, необходимо залить поверхность стяжкой из ЦП раствора, марки М200 минимум, или уложить асфальт. Далее дать стяжке полностью просохнуть, что бы избежать дальнейшего отслоения кровли от залитой поверхности.

Для более качественного и надежного приклеивания наплавляемых материалов на цемент-песчаную поверхность, наносится слой праймера (Смесь бензина и битума).

Метраж материала определяется очень легко. Берется длина и ширина общей покрываемой площади, и умножается. Получается общий метраж в квадратных метрах. Стандартные рулоны, изготавливаются метражом – 10 – 15 метров в длину и 1 – 1.20 метров в ширину. Поэтому определить количество рулонов для покупки будет несложно. И естественно нельзя забывать про запас, на случай прожогов или непредвиденных повреждений материала.

И естественно нельзя забывать про запас, на случай прожогов или непредвиденных повреждений материала.

Устройство наплавляемой кровли технология.

Плоские крыши подразделяются на два типа, с внутренним и внешним сливами воды. Взяв точку, от которой будет начинаться работа, нужно раскатать рулон и выровнять его по поверхности относительно карнизу или парапету здания.

От того как идеально будет выровнен материал по линии, будет зависеть как ровно он ляжет на поверхность. Последующие рулоны будут раскатываться легче, в силу того что ровная линия уже есть.

На крышах с внешним сливом воды, укладка начинается от карниза (капельника). Если предполагается устройство кровли в два слоя, нижний рулон смещается от края капельника на ширину шва, это делается для того, что бы шов второго слоя не попадал на шов нижнего слоя. Во-первых, это соответствует технологии устройства наплавляемой кровли, во-вторых, не образовывает преград (Возвышенностей, бугров.) для слива воды.

Когда рулон выровнен, и подготовлен, то его нужно скатать назад – не изменяя его положение, ни на один сантиметр. Если полотно сместится хотя бы на один сантиметр вначале, то к концу он уйдет на 10 см.

Далее, когда все готово, можно начать нагрев и на плавление. Отрегулировав оптимальное пламя на горелке, нагрейте край рулона и при катайте его валиком. Потом можно взять приготовленный багор в левую руку, и потихоньку нагревая наплавляемую поверхность, по мере расплавления подтягивать его к себе, постепенно отходя назад и раскатывая его.

Не следует слишком сильно перегревать рулон, что бы избежать прожогов. Так же нельзя долго оставаться на одном месте, так как рулон в месте перегиба лопнет, и кровля даст течь. Процесс наплавления одного полотна должен быть непрерывным. Тот же самый процесс нужно проводить с последующими рулонами. Что бы избежать протекания в термошвах между листами, при наплавлении следует разогреть поверхность, что бы смола немного выходила за пределы шва.

Все рельефные объекты на поверхности крыши – трубы, дымоходы, антенны и т.д. Оклеиваются только вручную. Для этого следует использовать специальные термостойкие перчатки. Перед расплавлением самой поверхности материала, следует тщательно прогреть и просушить горелкой поверхность крыши, что бы не оставить воздушных подушек, которые образовываются при плохом контакте двух поверхностей.

Самое главное в этом процессе, это не пережечь мягкую кровлю. Ведь все делается на глаз, и от того как правильно расплавляется поверхность, зависит срок службы кровли. Когда на стороне наплавления рулона при нагреве горелкой, расплавиться защитная пленка и поверхность станет равномерно черной, а так же начнет течь смола – в этот момент нужно прикатывать рулон. Не обязательно его прижимать. Рулон раскатывается равномерно и хорошо прилегает под своим весом. Приглаживаются только края листа. Не забудьте – не наступайте на только что покрытую поверхность, что бы ни испортить свое мастерство. Желаем удачи всем начинающим кровельщикам!

Бесплатная консультация специалиста

Мы перезвоним в течение 1-2 минут

Ремонт наплавляемой кровли в Москве и МО

Ремонт наплавляемой кровли

Наплавляемая кровля стала отличной современной альтернативой обустройства плоской крыши, защиты фундаментов, колодцев канализации и других объектов. Она предлагается в рулоне, который удобно монтируется и закрепляется. Это самая современная технология, которая пришла на смену методу наклейки кровли. Она обеспечивает максимальную герметизацию.

Она предлагается в рулоне, который удобно монтируется и закрепляется. Это самая современная технология, которая пришла на смену методу наклейки кровли. Она обеспечивает максимальную герметизацию.

Конструкция

Сейчас успешно применяются инновационные методы и технологии. Наплавляемая кровля состоит из множества слоев. Это материал, в основе которого используется битум (модифицированный).

- Нижний слой – это защитная пленка из полиэтилена. Также она является индикатором оптимального нагрева при установке.

- Рабочий слой (первый). В нем применяется битум, полимер или битумно-полимерный состав.

- Полотно армирующее. Это основа. Для нее применяется полиэстер, стеклоткань или стеклохолст. Повышенной прочностью обладает полиэстер. На основу наносится битум или смесь полимеров.

- Наружный слой. Это базальтовая присыпка, которая защищает нижние слои.

Такая многослойность обеспечивает максимальную герметичность кровли. Но тут очень важно точное следование технологии монтажа.

Но тут очень важно точное следование технологии монтажа.

Где применяется

Наплавляемая кровля используется для гидроизоляции разных конструкций. Чаще всего она используется при таких работах:

- Устройство кровли. Такая технология лучше всего подходит для плоских крыш.

- Гидроизоляция подземных элементов, фундаментов.

- Гидроизоляция сооружений гидротехнических (колодцы канализации, бассейны).

- Устройство помещений с повышенной влажностью. Это отличная защита перекрытий и пола.

При всей универсальности чаще всего эта технология используется для устройства кровли.

Есть разные варианты основы подобной кровли. Самая надежная – полиэстер. Но цена таких рулонов выше.

В материалах обязательно присутствует битум. Он модифицируется для повышения пластичности и теплоустойчивости.

Наш специалист поможет Вам

определиться с выбором кровли

и ответит на все вопросы!

Монтаж

Наплавляемую кровлю можно устраивать на железобетонную основу или плотный утеплитель. В последнем случае он покрывается армирующей сеткой, а потом стяжкой.

В последнем случае он покрывается армирующей сеткой, а потом стяжкой.

Монтаж пошаговый:

- Поверхность тщательно очищается от мусора. Если есть щели, их нужно заделать.

- Наносится жидкая пароизоляция. Это специальная мастика. Монтируется утеплитель, который потом армируется и покрывается цементной стяжкой.

- Поверхность нужно просушить.

- Перед монтажом на поверхность наноситься праймер или мастика из полимера. Для лучшего покрытия лучше использовать именно полимерную мастику.

- Теперь можно укладывать полосы. Лучше их уложить в перехлест.

- Материал нужно уложить на покрываемую поверхность и разогреть при помощи газовой горелки. Когда надписи на пленке-индикаторе исчезнут, нагрев прекращают. Материал нужно аккуратно раскатывать по мере его прогревания. Чтобы добиться плотности, используется специальный каток.

Важно!

При монтаже наплавляемой кровли нужно особое внимание уделять стыкам и тем зонам, где кровля соприкасается с другими конструкциями. Эти зоны нужно проклеивать максимально тщательно.

Эти зоны нужно проклеивать максимально тщательно.

Нельзя допускать недогрева или перегрева кровли! Непрогретое основание быстро отклеивается.

Наплавляемая кровля может прослужить долгое время. Главное – придерживаться технологии монтажа.

Наши цены для работ по наплавляемой кровли

- Монтаж пароизоляции оклеечнной — от 65 руб.

- Нанесение битумного праймера — от 25 руб.

- Локальный ремонт стяжки — от 90 руб.

- Монтаж первого слоя кровельного ковра — от 80 руб.

- Монтаж второго слоя кровельного ковра — от 85 руб.

- Устройство разуклонки керамзитом толщ. от 30мм — 250мм — от 80 руб.

- Устройство разуклонки керамзитом толщ. от 50мм — 300мм — от 95 руб.

- Устройство армированной цементно-песчаной стяжки толщиной до 50 мм — от 150 руб.

- Монтаж утеплителя 150 мм — от 50 руб.

- Установка аэраторов — от 350 руб.

- Установка водосливных воронок — от 700 руб.

- Демонтаж битумной кровли до 40мм — от 65 руб.

- Демонтаж битумной кровли свыше 40мм — от 85 руб.

- Устройство примыканий кровли к парапетам первый слой — от 120 руб.

- Устройство примыканий кровли к парапетам второй слой — от 125 руб.

- Изготовление и устройство оцинкованного парапета шириной до 500мм — от 250 руб.

- Герметизация мастикой примыканий кровли (фартуки, сандрики идр.) — от 45 руб.

Какие виды покрытий могут подойти вам еще:

Что такое наплавка? — TWI

Наплавка, или инженерия поверхности, используются для описания процесса изменения характеристик поверхности компонента с целью улучшения свойств поверхности. Одна из целей состоит в том, чтобы сделать возможной разработку и производство компонентов с сочетанием объемных и поверхностных свойств, недостижимых для компонента из единого монолитного материала.

Существует множество способов наплавки, которые можно использовать для нанесения покрытия или изменения структуры поверхности.Они варьируются от более традиционных гальванических покрытий, наплавки, термического напыления и термохимической обработки (науглероживание, азотирование) до новых технологий, таких как физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD), ионная имплантация, лазерная модификация поверхности, плазма. термохимическая диффузионная обработка и холодное напыление.

Толщина покрытия варьируется от нескольких миллиметров для наплавленных покрытий до нескольких микрон для покрытий PVD и CVD; в то время как глубина модификации поверхности может варьироваться от 0.5 микрон или меньше для ионной имплантации, до более миллиметра для азотирования. Точно так же свойства покрытия могут значительно различаться. Например, твердость поверхности может быть изменена до 1000 HV для азотированных сталей и до 3500 HV с нанесением покрытия TiN PVD.

Доступных покрытий и обработок так много, и их количество продолжает расти, что делает выбор сложной задачей для неспециалистов. Несколько альтернативных способов обработки поверхности часто могут обеспечить приемлемые решения в данной области применения.Окончательный выбор должен учитывать стоимость и практичность обработки, принимая во внимание состав, размер и форму соответствующего компонента.

Дополнительная информация

Что такое физическое осаждение из паровой фазы (PVD)?

Что такое химическое осаждение из паровой фазы (CVD)?

Что такое покрытие?

Что такое распыление?

Что такое наплавка?

Проектирование поверхностей в TWI

См. Дополнительную информацию о материалах и управлении коррозией или свяжитесь с нами.

Джули Бос

К настоящему времени вы слышали о преимуществах цифровой обработки поверхностей — нового инновационного способа помочь вашей лаборатории сократить запасы, оптимизировать производство и увеличить прибыль. Фактически, многие лаборатории хвалят его как «волну будущего» и уже принимают его.

Фактически, многие лаборатории хвалят его как «волну будущего» и уже принимают его.Другие, однако, колеблются — особенно из-за шаткой экономики и высокой цены на оборудование.

Как вы можете решить, подходит ли цифровая обработка поверхностей для вашей лаборатории? Или, более конкретно, если сейчас подходящее время для рывка?

Если вы не знаете, что такое цифровые поверхности, эти вопросы и ответы могут пролить свет на эту тему и подвести вас к самому разумному решению.

Каковы преимущества цифровой обработки?

Проще говоря, цифровая обработка поверхностей (также известная как «обработка произвольной формы» и «обработка всех форматов») дает вам возможность творить.Лабораторные работы больше не ограничиваются подбором только стилей, доступных из каталога. Им больше не нужно иметь в наличии сотни заготовок для каждого предлагаемого типа линз.

Технология цифровой обработки поверхности позволяет лабораториям производить линзы более высокого качества с меньшим количеством порчи и меньшими затратами на рабочую силу, а также выходить на растущий рынок для более сложных поверхностей, таких как прогрессивные линзы задней стороны, аторические линзы и другие линзы, оптимизированные для пациента конструкции.

Но, пожалуй, самым убедительным преимуществом является возможность позиционирования вашей лаборатории в будущем.В США цифровая обработка поверхностей только начинает развиваться. По мере того, как общественность становится все более информированной о преимуществах персонализированных линз, рыночный спрос начнет вынудить лаборатории производить эти типы линз. К тому же, поскольку все больше лабораторий понимают долгосрочные преимущества производства линз с цифровой обработкой на собственном производстве, традиционные прогрессивные технологии вскоре могут быть полностью заменены этой технологией.

Разве оборудование цифровой обработки не дорогое?

Да, оборудование довольно дорогое.Низкие ручные генераторы и полировщики начинаются примерно с 250 000 долларов, а автоматизированные модели могут стоить до миллиона долларов.

Однако затраты однозначно снижаются. Сегодняшнее оборудование быстрее и надежнее; процессы более стабильны; а расходные материалы намного дешевле, чем раньше. Все это снижает стоимость обработки на объектив, что продолжает привлекать положительное внимание.

Все это снижает стоимость обработки на объектив, что продолжает привлекать положительное внимание.

Хотя рынок линз с цифровой поверхностью в США готов к огромному росту, он все еще относительно невелик.Внедрение новых технологий и процессов часто представляет собой значительные вложения, и эти вложения должны немедленно оказать положительное влияние на чистую прибыль вашей лаборатории, чтобы иметь смысл.

Для средней оптовой лаборатории инвестиции в цифровую обработку поверхностей приближаются к масштабам добавления обработки AR. Но, как и в случае с AR, эти инвестиции представляют собой возможность получать прибыль и контролировать готовый продукт внутри компании.

Может ли лаборатория использовать цифровой генератор поверхности для изготовления традиционных линз? В чем будет польза от этого?

Да, современные станки для цифровой наплавки позволяют изготавливать линзы любого типа.Преимущество заключается в прямой полировке без жестких притирок, что увеличивает точность предписаний. Кривые округлены с шагом 0,01 диоптрии, а не до ближайшего круга.

Кривые округлены с шагом 0,01 диоптрии, а не до ближайшего круга.

Настоящая цель лабораторий — это отказ от инструментов и рабочей силы с жесткими краями — цель, которая достигается с помощью цифровых генераторов. Вместо того, чтобы использовать тысячи тяжелых алюминиевых нахлестов, теперь вы можете использовать всего три многоразовых мягких инструмента. Это дешевле и проще, чем когда-либо.

Каков возврат инвестиций (ROI) в оборудование для цифровой наплавки?

Рентабельность инвестиций этого типа может сильно различаться в зависимости от стоимости оборудования, объема обработанных линз, объема нового бизнеса, вызванного выходом на новые рынки, и рыночных условий для предлагаемых премиальных продуктов.Однако обычно оптические лаборатории могут рассчитывать на окупаемость от 18 до 24 месяцев, хотя в некоторых лабораториях полная окупаемость инвестиций составляет всего 10 месяцев. [См. Боковую панель.]

Помните, что возможность цифровой обработки поверхностей приносит дивиденды несколькими способами: сокращение запасов, использование расходных материалов, повышение удовлетворенности и лояльности пользователей, а также увеличение прибыли.

Когда лучше инвестировать?

Многие считают, что время пришло. Технология уже проверена — и все еще молода, — поэтому ваша лаборатория может иметь прекрасную возможность подготовиться к немедленному росту.

На самом деле, некоторые говорят, что доступность технологии цифровой обработки поверхностей должна заставить лаборатории дважды подумать, прежде чем покупать какое-либо новое традиционное оборудование, заявляя, что старые технологии скоро (если не уже) устареют.

Несмотря на эти мнения, есть несколько факторов, которые могут повлиять на ваше решение о покупке. Вы можете быть готовы к цифровой печати уже сегодня, если ваша лаборатория:

• Требуется повысить урожайность и / или снизить затраты на рабочую силу • Хочет автоматизировать процесс наплавки и создать качественный объектив • Имеет немедленную потребность в новых мощностях или замена оборудования • Уже вывозится от 30 до 40 пар новых, более сложные конструкции линз в день

Какие самые большие возражения против инвестиций в цифровые покрытия?

Неудивительно, что возражение номер один — это стоимость. Это гораздо большие инвестиции, чем обычно используются в большинстве лабораторий, и многие не хотят платить роялти и плату за клики. Однако этому аргументу легко опровергнуть подробное объяснение обоснованности затрат, размера прибыли и связанных с этим вознаграждений, включая более высокое качество, меньшую трудозатраты и отказ от инструментов с жесткой привязкой.

Это гораздо большие инвестиции, чем обычно используются в большинстве лабораторий, и многие не хотят платить роялти и плату за клики. Однако этому аргументу легко опровергнуть подробное объяснение обоснованности затрат, размера прибыли и связанных с этим вознаграждений, включая более высокое качество, меньшую трудозатраты и отказ от инструментов с жесткой привязкой.

Другие не совсем уверены, что технология действительно работает. Тем не менее, это подозрение опровергается десятками лабораторий, уже успешно использующих эту технологию, и их послужным списком умело обработанных линз каждый день.

Наконец, некоторые лаборатории просто боятся. Принятие новой технологии — это не просто покупка новой машины и ее подключение к сети. Добавление автоматизации, внедрение новых процессов — даже включение нового лотка для заданий — представляет собой совершенно новый способ изготовления линз. Это полное изменение культуры. Вот почему так важно сотрудничать с поставщиком, который не только предлагает машины, но и предлагает обучение, сопутствующие решения и готовность помочь вам осуществить успешный переход.

При таком маленьком рынке линз с цифровой поверхностью (менее 3%) имеет ли смысл инвестировать в генераторы произвольной формы?

Есть много причин исследовать мир цифровой обработки; но только вы можете решить, подходит ли этот переключатель для вашей лаборатории.

Когда вы взвесите все факты, подумайте еще об одном: кому-то будет исполняться 50 каждые семь секунд в течение следующих 15 лет, что создает большую потребность в прогрессивных линзах. Это одна из областей оптической промышленности, которая наверняка продолжит развиваться, и цифровая обработка поверхностей уже обещает стать основным решением.

Просто рассмотрите предыдущие кривые роста (например, поликарбонат, AR), и вы получите некоторое представление о будущих ожиданиях. Если текущие показания для цифровых покрытий верны, отрасль стоит на пороге устойчивого и довольно крутого подъема.

SIDEBAR 1

Давайте поговорим об окупаемости инвестиций — вы занимаетесь математикой

Вам интересно, как быстро вы сможете окупить свои капитальные вложения в оборудование цифровой обработки всего за 18 месяцев? Этот гипотетический пример от Satisloh помогает объяснить уравнение:

Примерно за 2

долларов вы можете приобрести ручной генератор и ручной полировщик у Satisloh.

Это позволит вам создавать прогрессивные линзы с обратной стороны с помощью цифровой обработки поверхности.

Это позволит вам создавать прогрессивные линзы с обратной стороны с помощью цифровой обработки поверхности.С точки зрения затрат на производство линз цифровое производство линз стоит примерно столько же, сколько и покупка пары прогрессивных линз премиум-класса в том виде, в каком они сделаны сейчас.Но теперь у вас есть пара линз, которую вы можете продать от 50 до 100 долларов за пару. Таким образом, себестоимость производства остается прежней, но отпускная цена растет.

Сценарий № 1:

20 задних прогрессивных прогрессивов в день, рентабельность инвестиций за 18 месяцев

Итак, если вы создаете 20 задних прогрессивов в день, увеличивая примерно 75 долларов дополнительных долларов за задание, умноженное на 260 рабочих дней в год, вы увеличьте свой годовой доход на 390 000 долларов в год. Предполагая, что ваша лаборатория достигает 50-процентной валовой прибыли, вы будете получать 195 000 долларов в год, а окупаемость ваших первоначальных инвестиций в размере 290 000 долларов займет примерно 18 месяцев.

Сценарий № 2:

50 обратных прогрессивных моделей в день, рентабельность инвестиций за 8 месяцев

Используя те же предположения, если вы увеличите производство до 50 пар в день, картина станет еще лучше. В этом сценарии вы получите дополнительный годовой доход в размере 975 000 долларов США и чистую прибыль в размере 487 500 долларов США. Это означает окупаемость через 8 месяцев после возврата ваших первоначальных инвестиций; ваша лаборатория будет добавлять к чистой прибыли дополнительно 40 000 долларов в месяц. Если вы хотите узнать точные цифры для вашей индивидуальной рабочей нагрузки, мы рекомендуем работать напрямую с производителем оборудования.

SIDEBAR 2

Видя реальные преимущества

One Lab’s Success

Для идеальной оптики в Vista, Калифорния, использование оборудования для цифровой обработки поверхностей просто имеет хороший бизнес-смысл. Фактически, весь бизнес этой лаборатории построен на технологии цифровой обработки поверхностей.

В лаборатории, основанной в 2006 году, используются два автоматических генератора VFT-Ultra и два полировальных станка AutoFlex от Satisloh.

«Причина, по которой мы выбрали генераторы произвольной формы, заключалась в том, что мы верили, что эта технология является волной будущего — самого ближайшего будущего.Поэтому, когда мы открыли нашу лабораторию, мы решили использовать самые лучшие технологии, доступные сегодня », — сказал Адам Винкельман, директор по продажам и маркетингу. «У нас были системы с самого начала, и даже до того, как мы начали делать линзы произвольной формы, мы использовали их для обработки других заданий».

Сегодня лаборатория выполняет 95 процентов своих рабочих мест на своих VFT-Ultra. Оттуда линзы произвольной формы поступают на полировальную машину AutoFlex, а стандартные линзы полируются и шлифуются традиционным методом.Около 40 процентов должностей Perfect Optics являются прогрессивными, из них около 45 процентов — работы произвольной формы. Это означает, что около 18 процентов всего бизнеса лаборатории формируется за счет спроса на линзы произвольной формы.

Это означает, что около 18 процентов всего бизнеса лаборатории формируется за счет спроса на линзы произвольной формы.

«Мы узнали, что если вы правильно производите линзы и правильно продвигаете технологию, она может стать основой вашего бизнеса», — добавил Винкельман. «Людей очень интересует история произвольной формы, поэтому ее довольно легко продать. Наши продавцы в основном приходят и учат оптиков, как традиционно производятся линзы, чтобы они могли лучше понять преимущества цифровой обработки — и как только они ее получат, это не составит труда.Как только они принимают концепцию линз произвольной формы, она часто становится основным продуктом их бизнеса ».

Perfect Optics также продает линзы другим лабораториям, предлагая обрабатывать свои линзы произвольной формы до тех пор, пока их объем не оправдает покупку их собственных.

«Самое главное, что свободная форма стала для нас отличным способом развития нашего бизнеса и дифференциации на рынке», — сказал Винкельман. «У нас появилось много бизнеса, которого никогда бы не было, если бы не произвольная форма, поэтому для нас оправдание выходит далеко за рамки простого уравнения продажи карандашей.Если учесть потенциал роста бизнеса, это станет идеальным для бизнеса ».

«У нас появилось много бизнеса, которого никогда бы не было, если бы не произвольная форма, поэтому для нас оправдание выходит далеко за рамки простого уравнения продажи карандашей.Если учесть потенциал роста бизнеса, это станет идеальным для бизнеса ».

SIDEBAR 3

Взгляд на генераторы произвольной формы

Вот, что доступно сегодня

DAC International

DAC International была первой на рынке с коммерчески жизнеспособной системой цифровой генерации. Этот генератор создает настолько гладкую поверхность, что достаточно лишь слегка отполировать поверхность, чтобы придать ей блеск. Цена на систему такая, когда небольшая или средняя лаборатория может позволить себе создание цифровых поверхностей.Кроме того, с помощью программного обеспечения DAC Specialty Lens Menu и Point-of-Sale Specialty Lens Designer лаборатории могут создавать уникальные оптические решения, повышая лояльность клиентов и брендов.

Schneider Optical Machines

На OLA этого года компания Schneider представила Master 08, улучшенную версию самого производительного и надежного цифрового генератора в отрасли. Компания также представила полировальную машинку CCP Swift, ручную версию стандартной полировальной группы CCP, которая имеет ту же механику, что и ее автоматическая версия, но в недорогой и производительной модели.

Компания также представила полировальную машинку CCP Swift, ручную версию стандартной полировальной группы CCP, которая имеет ту же механику, что и ее автоматическая версия, но в недорогой и производительной модели.

Gerber Coburn

Новый DTL200 был запущен в феврале, предлагая покупателям возможность производить не только высокоскоростные линзы для шлифовки и полировки, но и цифровые линзы в одном и том же генераторе. Новым дополнением к серии DTL является опциональная высокоскоростная ось «от колыбели до овала», которая позволяет линзам придавать некруглую форму.

Satisloh

VFT-orbit объединяет проверенные основные компоненты из серии VFT-ultra с радикально новым подходом к перемещению различных осей линз и инструментов.Известная как технология Circumvolution, различные рабочие станции для инструментов, загрузки линз и автокалибровки расположены по орбите вокруг центральной оси вращения линзы. Такое расположение позволяет системе увеличить производительность при сохранении точности формы и качества поверхности, которые являются отличительными чертами всей серии генераторов VFT.

OptoTech

OptoTech предлагает множество оборудования разной мощности для лабораторий разного размера. Его новейший генератор, ASM 60, был разработан вместе с меньшим по размеру полировальным инструментом под названием Torilab-X1-Plus.Эта концепция была разработана для того, чтобы облегчить и удешевить более мелкие лаборатории по переходу на цифровую линию резки и полировки. В этой линии используются те же проверенные колодки и технология, что и в более крупных и

вместимость машин.

Инновационная технология покрытия: производительность на дороге

Ограниченные бюджеты, ограничивающие продолжительность обработки поверхности, стимулировали значительные инвестиции со стороны промышленности в новые разработки и инновации с целью увеличения бюджета на содержание дорог.В этом документе обсуждаются последние инновации, новые технологии и текущие проекты, которые специально нацелены на следующее поколение дорожных покрытий, для широкого спектра областей, охватывающих окружающую среду (например, эмульсии, малошумные покрытия и более широкое использование переработанных материалов), разработки в области покрытия материалы, методы обслуживания и строительства и другие связанные темы. Современные распылители с компьютерным управлением были разработаны для нанесения битума с расходами, которые меняются в поперечном направлении по ширине полосы движения, и используются, когда распыляемые поверхности уплотнения имеют недостаточную макротекстуру в колесных колеях, а также в качестве меры профилактики подъема вяжущего в будущем.Гидравлическая резка под сверхвысоким давлением была адаптирована для использования на дорожных покрытиях, чтобы улучшить как макротекстуру, так и микроструктуру покрытий, чтобы омолодить поверхность до уровня почти нового покрытия. Были разработаны более тихие покрытия, которые существенно снижают шум, возникающий на стыке шины с дорогой. В этой статье представлены результаты первоначальных исследований этих способов обработки поверхностей, а также результаты 10-летнего мониторинга других инновационных методов обработки, обсуждаемых в статье.Сочетание широкого спектра современных методов обработки поверхностей, описанных в этом документе, с передовой практикой управления активами в рамках экономически эффективной программы герметизации и технического обслуживания привело к значительному повышению безопасности дорожного движения, а также к обеспечению требуемых характеристик покрытия.

Современные распылители с компьютерным управлением были разработаны для нанесения битума с расходами, которые меняются в поперечном направлении по ширине полосы движения, и используются, когда распыляемые поверхности уплотнения имеют недостаточную макротекстуру в колесных колеях, а также в качестве меры профилактики подъема вяжущего в будущем.Гидравлическая резка под сверхвысоким давлением была адаптирована для использования на дорожных покрытиях, чтобы улучшить как макротекстуру, так и микроструктуру покрытий, чтобы омолодить поверхность до уровня почти нового покрытия. Были разработаны более тихие покрытия, которые существенно снижают шум, возникающий на стыке шины с дорогой. В этой статье представлены результаты первоначальных исследований этих способов обработки поверхностей, а также результаты 10-летнего мониторинга других инновационных методов обработки, обсуждаемых в статье.Сочетание широкого спектра современных методов обработки поверхностей, описанных в этом документе, с передовой практикой управления активами в рамках экономически эффективной программы герметизации и технического обслуживания привело к значительному повышению безопасности дорожного движения, а также к обеспечению требуемых характеристик покрытия. . В конце статьи изложено видение автора нового поколения экономичных и интеллектуальных покрытий.

. В конце статьи изложено видение автора нового поколения экономичных и интеллектуальных покрытий.

- Авторов:

- Конференция:

- Дата публикации: 2013-8

Язык

Информация для СМИ

Предмет / указатель терминов

Информация для подачи

- Регистрационный номер: 01495610

- Тип записи: Публикация

- Агентство-источник: ARRB

- Файлы: ITRD, ATRI

- Дата создания: 17 октября 2013 10:09

Немецкий тренд высокотехнологичных дорог с микропокрытием

Впервые опубликовано в январском выпуске журнала Quarry Management за январь 2015 г. как High-tech Micro-Surfacing

как High-tech Micro-Surfacing

Schäfer-technic описывает, как тонкие слои асфальта, наносимые холодным способом, предлагают недорогое решение для профилактического обслуживания дорог

Райнер Вигманн

Перспективное содержание дорог должно служить только одной цели: предотвращать более серьезные, непредвиденные последствия, такие как рост затрат и повышенные риски, приводящие к снижению безопасности дорожного движения.С этой целью многие города и муниципалитеты Германии все чаще используют современные и экологически безопасные технологии содержания дорог, особенно микропокрытия, которые предлагают более низкие затраты. Смесь для микропокрытия из холодных полимерных битумных эмульсий, заполнителя, цемента, воды и присадки производится непосредственно на асфальтоукладчике и сразу же наносится на дорожное покрытие. Процесс холодного нанесения имеет очень низкое энергопотребление, что приводит к значительному снижению выбросов CO2.

Нанесение микроповерхности на месте осуществляется с помощью специально разработанных машин для укладки с электронным управлением. Размер заполнителя, используемого в смеси, а также возможная потребность во втором слое зависят от состояния существующего субстрата. Когда рекомендуется перепрофилирование, обычно требуется второй слой. Установленная толщина микропокрытия в среднем составляет около 1 см. Это исключает дополнительную работу, такую как фрезерование старого поверхностного слоя, подъем люков и т. Д. В результате микроповерхность не только экономит ресурсы, но и сводит к минимуму стоимость утилизации.

Размер заполнителя, используемого в смеси, а также возможная потребность во втором слое зависят от состояния существующего субстрата. Когда рекомендуется перепрофилирование, обычно требуется второй слой. Установленная толщина микропокрытия в среднем составляет около 1 см. Это исключает дополнительную работу, такую как фрезерование старого поверхностного слоя, подъем люков и т. Д. В результате микроповерхность не только экономит ресурсы, но и сводит к минимуму стоимость утилизации.

Более того, нанесение микропокрытия вызывает лишь очень незначительное ухудшение транспортных потоков и местных жителей, так как вновь уложенное покрытие может быть повторно открыто для движения в течение примерно 30 минут.По этим причинам микропокрытие часто считается наиболее эффективным и экономичным методом содержания дорог.

Стандартный процесс микроплавки

- Визуальный осмотр участка дороги, подлежащего техническому обслуживанию и ремонту, чтобы убедиться, что он пригоден для обработки микропокрытием и что никаких подготовительных работ не требуется.

- Правильная очистка поверхности дороги с помощью подметально-уборочной машины и / или водоочистителя под высоким давлением.

- Маркировка и клейкая лента всей уличной мебели, например крышек люков и оврагов.

- Укладка первого слоя микропокрытия: для перепрофилирования дорожного покрытия применяется максимальный размер заполнителя 8 мм. Если есть признаки недостаточного содержания битума в существующем дорожном покрытии, настоятельно рекомендуется дополнительное клейкое покрытие из битумной эмульсии, поскольку оно будет действовать как связующее. Машина со встроенным распылителем позволяет распылять и наносить первый слой микроповерхности за один проход.

- Укладка второго микроповерхностного слоя: примерно через 45 минут после нанесения перепрофилирующего слоя можно укладывать второй слой.Максимальный размер заполнителя 5 мм. Правильное нанесение этой однородной микроповерхностной смеси имеет важное значение. Хорошая обработка поверхности может быть достигнута с помощью распределительной коробки переменной ширины со шнеками.

Машина для микропокрытия со встроенным распылителем для нанесения липкого покрытия

Этот специальный метод микроповерхности — т.е. нанесение липкого слоя и одновременное нанесение за один проход — требует новейших машинных технологий, таких как Schäfer SMS 12000 от Schäfer-technic GmbH.На этой машине разбрызгиватель расположен под платформой управления, за задней осью машины и непосредственно перед распределительной коробкой. Это дает преимущество, заключающееся в том, что перед нанесением микроповерхностной смеси наносится липкое покрытие, чтобы гарантировать, что грязь и пыль не будут влиять на адгезию композитных слоев. Дозировка эмульсии варьируется — в соответствии с дозировкой микромикс. Кроме того, при изменении ширины распределительной коробки ширину разбрызгивателя можно отрегулировать гидравлически.

Современная система управления Schäfer 910-10 на SMS 12000 включает в себя ПЛК и сенсорный дисплей, который позволяет вводить спецификации смеси и рабочие данные, а также отображать рабочие и производственные данные в реальном времени. Последовательный контроль обеспечивает точное время запуска и остановки различных компонентов. Ввод рецептуры смеси осуществляется в процентах, исходя из необходимого количества заполнителя. Все эти возможности гарантируют точную дозировку смеси с самого начала, что приводит к постоянной и однородной смеси.Усовершенствованная бортовая система управления и контроля обратной связи проста в использовании и помогает исключить ошибки оператора.

Асфальт с микропокрытием подходит для ремонта дорожных покрытий при всех классах нагрузки на ходу. Что касается срока службы, то практический опыт показал, что микропокрытие может прослужить от восьми до 14 лет, что является доказательством высокой производительности и эффективности этой передовой технологии содержания дорог.

Для получения дополнительной информации посетите: www.schaefer-technic.com

На Formnext компанияDyemansion представляет детали, обработанные новой технологией VaporFuse Surfacing.

Dyemansion представила детали, обработанные по новой технологии VaporFuse Surfacing (VFS) на Formnext 2018 .

Компания представила подробности новой технологии отделки поверхности на выставке TCT Show в сентябре, подчеркнув ее потенциал, чтобы конкурировать по качеству литьевых компонентов.Во Франкфурте образцы деталей, напечатанных с использованием EOS ’PA2200 в качестве основного материала, были продемонстрированы на примере различий между деталями, которые были окрашены, обработаны Polyshot Surfacing (PSS) и обработаны VFS.

VFS вводится в рабочий процесс Dyemansion Print-to-Product в качестве альтернативы методу PSS на втором этапе трехэтапного процесса. В новом процессе используется безопасный в использовании растворитель, который при удалении оставляет гладкую глянцевую поверхность, что, по словам компании, до сих пор было невозможно для деталей, изготовленных с использованием технологий плавления в порошковом слое.

«Движущей силой нашей наплавки VaporFuse Surfacing является снижение поверхностной энергии», — прокомментировала д-р Алена Фолгер, химик-исследователь компании DyeMansion. «Во время процесса поверхность растворяется конденсированным паром. Таким образом, полимерные цепи обладают достаточно высокой подвижностью и перестраиваются на поверхности. Общая площадь поверхности и поверхностная энергия уменьшаются. Одновременно сглаживается деталь. После удаления растворителя полимер снова затвердевает. Наша технология VaporFuse позволяет получать детали, напечатанные на 3D-принтере, с закрытой гладкой поверхностью.”

Разработка второй технологии чистовой обработки поверхности для этого рабочего процесса постобработки позволяет пользователям выбирать вариант, который лучше всего подходит для их применения, выбирая между механическим процессом или химическим процессом. PSS обеспечивает матовый глянцевый вид с высокой устойчивостью к царапинам, в то время как VFS обеспечивает гладкие, высокоглянцевые поверхности с водоотталкивающими свойствами. Dyemansion предполагает, что последний из двух идеально подходит для печати компонентов в медицине, спорте и моде. PSS лучше работает с твердыми полимерами, такими как PA11 и PA12, в то время как VFS подходит для TPU и других мягких материалов.Обе системы работают в автоматических установках.

Новый блок VFS будет доставлен нескольким клиентам в 2019 году, а затем поступит в продажу в 2020 году.

Высококачественная глянцевая отделка благодаря превосходной технологии обработки поверхностей

Сияй!

Высококачественная глянцевая отделка благодаря превосходной технологии обработки поверхностей

Лия Уиллер

Глянцевая отделка придает гладкий, выразительный блеск внутренним жилым и коммерческим поверхностям.Идеальная глянцевая поверхность — это сочетание максимального уровня глянца, гладкости, эффекта глубины, устойчивости к царапинам, экономической эффективности и технической осуществимости.

Чтобы считаться высокоглянцевой, поверхность должна отражать не менее 80–85 процентов падающего света, измеряемого рефлектометром. На вершине шкалы глянцевых материалов находится стекло с обратной окраской. Окрашенное стекло на 100% отражающее и, следовательно, имеет безупречный блеск.

Но стекло дорогое, хрупкое и непрактично во многих жилых и коммерческих помещениях.Работа со стеклом или даже его транспортировка и установка сопряжены с риском из-за его веса и склонности к растрескиванию или разрушению.

Другой высококачественный вариант для высокоглянцевых поверхностей — цельный акрил. Сплошные акриловые панели имеют превосходный уровень глянца повсюду, и их можно полировать или ремонтировать, если они поцарапаны или повреждены. Они водонепроницаемы, не деформируются и не меняют цвет под воздействием солнца. Однако, хотя цельные акриловые панели популярны на роскошных европейских кухнях, они чрезвычайно тяжелы и недороги во многих других областях.

По мере роста рынка глянцевых поверхностей с годами, потребность в более доступных решениях и разнообразии дизайна стала очевидной. К счастью, технология материалов и производственные процессы продвинулись вперед и сделали возможным новый прорыв в производстве, и сегодня по-настоящему высококачественная глянцевая отделка может быть достигнута по относительно скромной цене с использованием технологии, которая включает тонкие листы акрила, ламинированные с помощью полиуретанового клея, на древесину с меламиновым покрытием. панели на основе.

Эстетичность поверхности этих ламинированных панелей не уступает по эстетике поверхности твердого акрила, а поверхности из термоплавкого ламината имеют положительные оценки с точки зрения качества, прочности, яркости, долговечности и устойчивости к царапинам.

Например, Senosan AM1800TopX компанииSenoplast создает блеск поверхности, который можно сравнить с глянцевым блестящим концертным роялем.

«По внешнему виду Senosan близок к стеклу с обратной краской, — сказал Мануэль Ромеро, менеджер по продажам Senoplast USA. «Акриловые ламинированные панели Senosan легче по весу, чем стекло или твердый акрил, кроме того, они обладают превосходной устойчивостью к царапинам, их легко чистить и полировать, они обеспечивают интенсивную глубину цвета, а также жесткие допуски по цвету.”

Senosan AM 1800 TopX обеспечивает безупречную консистенцию поверхности, высокую упругость, низкий уровень искажений, устойчивость к ультрафиолетовому излучению и химическую стойкость, благодаря запатентованному процессу УФ-покрытия Senoplast поверх акрилового слоя.

«Важно отметить, что в отличие от листов стекла, ламинированные акриловые панели можно разрезать, просверливать и окантовывать кромками с помощью обычных инструментов для деревообработки, которые можно найти в большинстве мебельных цехов», — сказал Ромеро. «Тот факт, что эти панели не требуют специального оборудования, добавляет гибкости во время производства и установки.”

По его словам,Senosan используется многими известными европейскими производителями, от производителей высококачественных встроенных кухонь и шкафов, таких как Poggenpohl, Miele и Bulthaup, до производителей массового рынка, таких как IKEA. Senosan подходит для всех одномерных и двухмерных вертикальных мебельных применений и доступен от Senoplast в 19 стандартных цветах, включая однотонные и металлические цвета с соответствующими кромочными полосами, чтобы завершить внешний вид готовых компонентов.

Два производителя в Северной Америке производят и продают высокоглянцевые акриловые панели, в которых используется высококачественная глянцевая технология Senoplast и используется продукт Senosan AM 1800 TopX.Это Premier EuroCase в Денвере, которая продает брендовый продукт под названием Reflekt, и Thermoform d’Amérique, расположенная в Николе, Квебек, которая продает продукт под брендом Acrylux. Обе компании вложили средства в высокотехнологичные чистые помещения и производственные линии PUR для производства высококачественных глянцевых акриловых ламинатных панелей.

Другие подходы к достижению зеркального блеска поверхностей варьируются от нанесения высокоглянцевого полиуретанового лака до материала деревянной основы, ПЭТ, меламина и даже ПВХ.Специальные накладки на традиционные ламинаты, как HPL, так и TFM, могут использоваться для получения глянцевой поверхности, а также для придания текстуры. Различные типы пластиковой пленки могут быть намотаны на панели МДФ с помощью вакуумного пресса, чтобы придать глянцевым поверхностям трехмерный эффект и создать контурные края. Пластик, используемый в этих трехмерных ламинатах, обычно состоит из винила, OPP или полиэстера.

Поверхности, изготовленные таким способом, обычно имеют меньшую отражающую способность и меньшую глубину цвета и блеск, чем ламинированные панели с акриловыми или твердыми акриловыми панелями.Кроме того, они менее долговечны и часто со временем проявляют заметный эффект апельсиновой корки. Хорошо осведомленные розничные продавцы склонны уводить потребителей от глянцевых поверхностей такого типа, отмечая, что на них видны отпечатки пальцев, следы и царапины, и их трудно поддерживать.

Высокий блеск, популярность которого растет

Популярность глянца резко возросла с тех пор, как более 20 лет назад он был представлен ведущими итальянскими дизайнерскими домами, и сегодня глянцевые покрытия можно увидеть во всем мире в различных областях, от вывесок и дисплеев до краснодеревщиков, мебели и панелей. .

High Gloss впервые вошел в моду на европейских рынках роскоши, и через несколько лет эта тенденция завоевала популярность во всей Европе. Потребовались значительные успехи в технологии материалов и процессах производства панелей, которые сделали высококачественную глянцевую отделку более доступной и доступной для распространения этой тенденции в Азии и, в конечном итоге, в Северной Америке. Канадские рынки Торонто и Квебека первыми обратили внимание на внешний вид; затем, около пяти лет назад, он начал проникать в какой-то большой U.С. городские центры, такие как Лос-Анджелес и Нью-Йорк. «Сегодня глянцевый блеск определенно важен, и его можно найти практически везде, даже на более традиционных рынках», — сказал Ромеро из Senoplast.

Растущая популярность интерьера в современном европейском стиле, такого как бескаркасная мебель и дверные шкафы с плоскими дверцами, является хорошим предзнаменованием для продолжения тенденции к глянцевой отделке, сказал Ромеро. «Мы видим, что эта тенденция усиливается», — сказал он.

Глянцевая поверхность позволяет добиться безграничных дизайнерских эффектов.В доме оттенок глянцевого блеска может стать привлекательным акцентом или создать ослепительный контраст с другими натуральными поверхностями, такими как фактурное дерево или матовые панели. Глянцевая поверхность может дать маленькому, узкому или тесному пространству ощущение открытости.

Блестящие белые шкафы придают даже маленькой квартирной кухне элегантный, чистый, современный вид и подчеркивают размерность помещения.

«Цвета, которые популярны в домашних условиях: серый, бежевый и старинный белый, а также классические — белый, черный и красный», — сказал Ромеро.«Мы также видим, как многие люди творчески сочетают акрил с матовыми поверхностями».

Приложениядля розничной торговли включают вертикальные дисплеи, двери, отделку и колонны, где глянцевая поверхность привлекает внимание и делает смелое, захватывающее заявление.

«Мы также расширяем и осваиваем новые рынки для ламинированных акриловых панелей, включая их применение в коммерческой офисной мебели, помещениях для гостиниц и в здравоохранении, где антимикробные свойства акрила делают его естественным», — сказал Ромеро.

Высококачественный глянцевый акриловый ламинат определяет новую категорию внутренней отделки, которая сочетает в себе элегантность стекла и теплоту фортепианного блеска с долговечностью и прочностью ламинированных панелей.

Глянцевый акрил предлагает визуальное и тактильное очарование, а также практическую привлекательность, и он находит новые захватывающие применения как в жилых, так и в коммерческих помещениях. Потрясающая привлекательность светящейся, блестящей, глянцевой акриловой отделки явно захватила воображение дизайнеров и домовладельцев и, вероятно, будет в тренде еще долгие годы.