что это такое и как использовать

Одна из современных технологий сохранения тепла в доме – утепление экструдированным пенополистиролом наружных и/или внутренних поверхностей. Общепринятая аббревиатура материала – ЭПП или ЭППС (он же – пеноплекс). Технология изготовления этого синтетического утеплителя состоит в смешивании полистирольных зерен со вспенивателем, в состав которого входят фреоны и углекислый газ. Смесь нагревается и продавливается через специальную форму (экструдер), после которой получаются листы ЭПП. Фото производства пенополистирола

Монтаж пенополистирола на стены – процесс быстрый и несложный, выполняемый одним человеком без применения специальных инструментов и приспособлений, так как материал легко режется. Маркировка ЭППС отражает его плотность и теплопроводность – чем выше марка, тем ниже теплопроводность материала и выше его прочность на излом, что не влияет на цену утеплителя.

Универсальность характеристик и простота применения позволяют проводить утепление экструдированным пенополистиролом любых зданий – промышленных, производственных, жилых и общественных.

На видео показан подробный процесс изготовления ЭПП:

Параметры и особенности пенополистирола

Экструдированный пенополистирол изготавливается из полистирола, как и обычный пенопласт, но его теплоизоляционные и технические характеристики намного выше. Характеристики ЭППС

ЭПП обладает такими положительными свойствами и качествами:

- Высокая прочность материала позволяет ему без деформаций испытывать нагрузки до 35 тонн на 1 м²;

- Теплопроводность – 0,027-0,033 Вт/м•К, прочность по сжатию и нулевой коэффициент капиллярности.

- Процентная водонепроницаемость ≤ 4%, паропроницаемость – 0,019-0,015 кг/м•ч•Па.

- Пенополистирол устойчив к перепадам температуры в широком диапазоне, к УФ излучению, влажности и ветровым нагрузкам.

- Биологически пассивен, утеплитель пеноплекс не повреждают грызуны и вредные насекомые.

- ЭПП не горит, так как в его составе имеются вещества-антипирены, но при горении выделяет токсичные вещества.

- Экологичен.

- Длительный срок эксплуатации – до 50 лет.

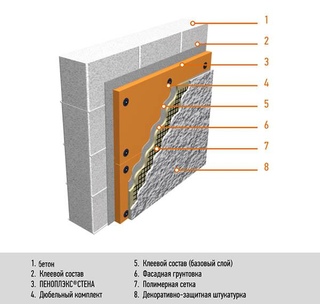

Такие высокие эксплуатационные показатели автоматически увеличивают стоимость утеплителя, но они же привлекают потребителей к использованию ЭПП для надежного и длительного результата утепления здания. Схема утепления стен ЭППС снаружи или изнутри

Использование ЭПП в индивидуальном строительстве

Утеплить дом пенополистиролом снаружи несложно – технологические процессы утепления упрощены до минимума. По утверждению профессиональных строителей, наружное утепление здания более эффективно, чем внутреннее, по многим причинам: точка росы сдвигается наружу, внутренняя площадь утепляемого помещения остается такой же, стены продолжают дышать, возможность образования конденсата сводится к минимуму.

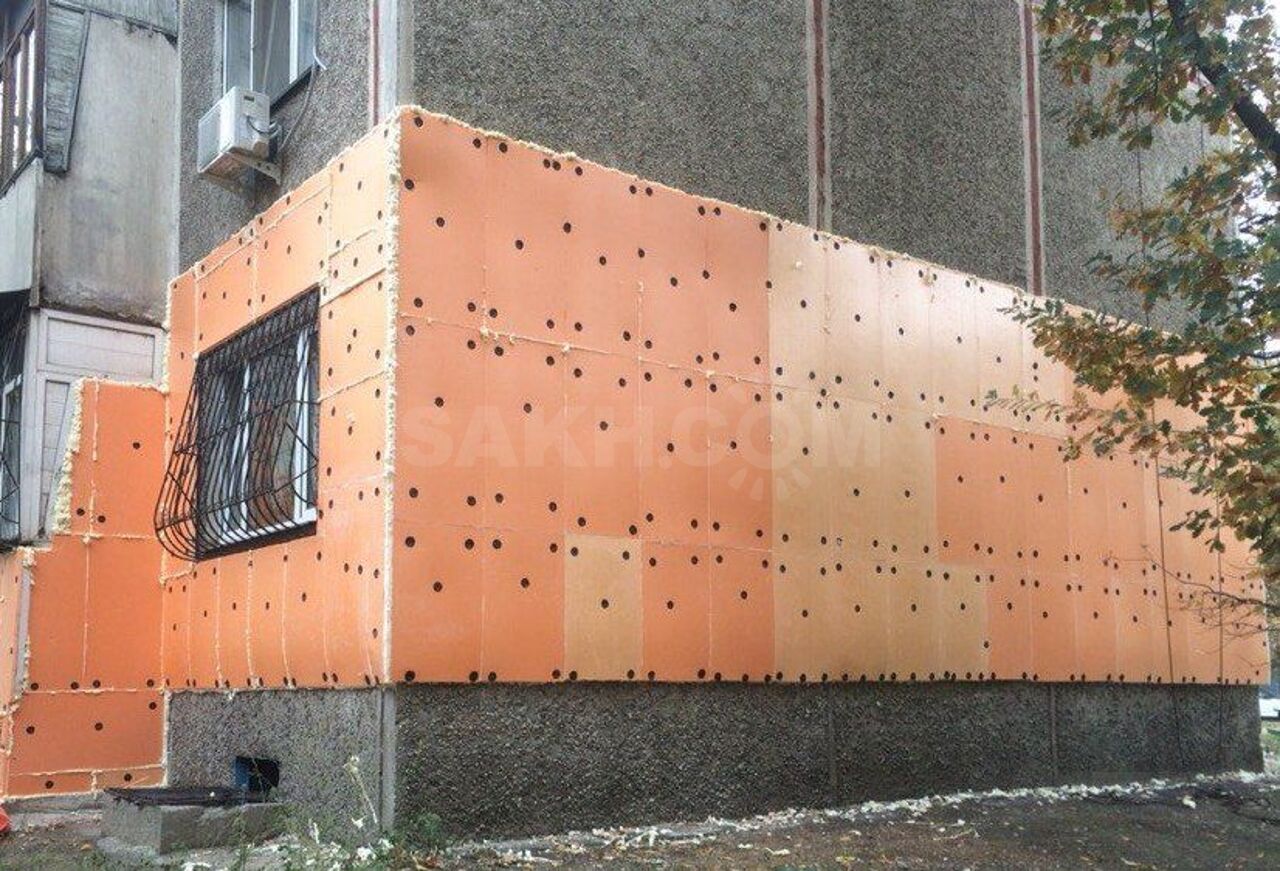

Инновационные технологии предлагают способ строительства с возведением стен, полых внутри. Такие полости заполняются утеплителем, одновременно экономя основной стройматериал, и этим утеплителем предлагается брать именно пенополистирольные плиты. Этот метод утепления конструкции обеспечивает более длительный срок службы стройматериалов, так как данный утеплитель не контактирует с атмосферой и не подвержен влиянию внешних природных факторов. Наружный утеплитель ЭППС

Внутреннее утепление стен ЭПП

Как при возведении жилого дома с нуля, так и при проведении ремонтно-восстановительных работ в старых зданиях теплоизоляция пенопластом или укладка ЭПП используется широко и повсеместно, независимо от климатического региона проживания застройщика. Сочетание таких качеств, как быстрый и легкий монтаж, высокая степень теплоизоляции, длительность эксплуатации и прочность слоя утепления позволяет укладывать пеноплекс своими руками, что значительно экономит семейный бюджет.

Для самостоятельного осуществления работ необходимо ознакомиться с технологией укладки материала. Так, по уложенному на пол или на стены слою утепления из пенополистирола рекомендуется сохранять пространство для вентиляции между утеплителем и стройматериалом дома, чтобы поверхности не переувлажнялись при попадании влаги снаружи. Рекомендуемая толщина одного слоя, которую должен иметь при этом утеплитель, – 20-40 мм.

В видео показана технология внутреннего утепления стен жилого дома:

Укладка плит или листов утеплителя проходит в следующей последовательности:

- Снимается старый декоративный слой (отвалившаяся штукатурка, обои, побелка, краска), снимаются плинтуса (нижние и верхние, если есть), с поверхности стен убирается грязь и пыль.

- Все утепляемые поверхности следует пропитать антигрибковыми растворами для предотвращения появления плесени, а также нанести слой грунтовки глубокого проникновения.

- После полной просушки стен монтируют плиты или листы теплоизоляции, начиная с нижнего ряда. Утеплитель крепится на строительный клей и дополнительно зонтичными пластмассовыми дюбелями.

- На утеплитель крепят армирующую стекловолоконную сетку и штукатурят поверхность слоем раствора толщиной до 4 мм.

Отделочные финишные работы можно начинать через 2-3 суток – после полного высыхания слоя штукатурки. В качестве декоративных материалов, которые можно крепить или наносить поверх ЭПП, используют любые – кафель, обои, МДФ, краску, вагонку и т.д. Фото нанесения клея на плиту пеноплекса

Преимущества технологии внутреннего утепления помещений ЭПП:

- Утепление стен жилого дома изнутри – это сохранение тепла в зимний сезон плюс обеспечение прохлады в помещениях в летнее время.

- Теплоизоляцию внутренних поверхностей можно проводить вне зависимости от внешних факторов – погоды, условий хранения плит ЭПП и т.д.

- Внутреннее утепление сопровождается только последующими отделочными работами – менять устройство фасада, как при наружном, нужды нет.

Утепление стен и установка плит ЭПП внутри дома не проводится в небольших по площади помещениях, чтобы не уменьшить и без того маленькое пространство еще как минимум на 20 мм с каждой стороны. Такое утепление – это крайняя мера, если нельзя сделать его снаружи, например, из-за желания сохранить архитектурный вид фасада, имеющего исторически важное значение. Схема внутреннего и наружного монтажа плит

Наружные работы по теплоизоляции стен пенополистиролом

Наружные утеплительные работы проводятся с использованием толстых плит пенополистирола – до 100 мм толщиной. Если в распоряжении имеются более тонкие плиты ЭППС (20-30-40-50 мм), то их необходимо монтировать в два или три слоя со смещением в шахматном порядке, чтобы минимизировать возможность появления таких «мостиков холода» на длинных клеевых швах. Процесс монтажа теплоизоляции на наружные поверхности дома состоит из следующих операций:

- С поверхности удаляют старые отделочные слои, очищают от грязи и выравнивают новым слоем штукатурки.

- Плиты пеноплекса клеятся впритык друг к другу, для более надежной фиксации каждую такую плиту закрепляют еще на пять дюбелей-зонтиков – один по центру, остальные – по углам плиты.

- На закрепленные плиты (листы) накладывается армирующая сетка – для этого используют тот же клеевой раствор, что и для приклеивания.

- Сверху на армосетку наносится штукатурный слой, который покрывается грунтовкой глубокого проникновения.

- После высыхания всех слоев фасад можно декорировать.

Наружная теплоизоляция стен показывает реальный результат зимой, когда все тепло от отопительной системы дома остается внутри помещений, в том числе и на чердаке или в мансарде. Декорирование фасад по слою утепления ЭППС

Основные принципы создания наружного слоя теплоизоляции:

- Нельзя, чтобы клей попадал на стыки плит.

- ЭПП рекомендуется крепить только в сухую погоду при температуре не менее +5°С.

- Монтаж ЭПП ведется снизу вверх.

- Плиты приклеиваются на специальный строительный клей, который производится именно для этих целей.

Заменять такой клей другими смесями недопустимо.

Заменять такой клей другими смесями недопустимо. - Первый ряд плит монтируется на заранее установленный на стену цокольный профиль шириной не шире толщины ЭПП.

Утепление поверхностей жилого дома ЭППС – эффективная технология для любых несущих конструкций в индивидуальном строительстве. Использование пеноплекса для наружного или внутреннего утепления – это комфорт и уют не только зимой, но и летом. Крепление слоев теплоизоляции из ЭПП на наружные поверхности несущих стен не нагружает фундамент дополнительным весом и не нарушает расчетных нагрузок на здание.

Можно ли утеплять дом Пеноплексом, Техноплексом и т.д.?

К сожалению, мы достаточно часто видим (просто обращая внимание на строящиеся вокруг дома или в результате экспертиз проблемных фасадов), что достаточно большое количество фасадов зданий, особенно в малоэтажном строительстве, утепляется экструдированным пенополистиролом в качестве основного утеплителя в системе штукатурных фасадов.

Этому способствует агрессивная рекламная компания производителей экструзии, где утверждается об исключительной эффективности применения пеноплэкса в «мокрых системах», а так же отсутствие технической и потребительской информации о системах утепления для потенциальных покупателей.

Почему «к сожалению»? Потому что экструдированный пенополистирол, НЕ ПРЕДНАЗНАЧЕН для утепления стен в системах утепления фасадов с тонким штукатурным слоем.

Строительные нормы

На системы утепления фасадов в России выдаются сертификационные документы — Техническое свидетельство Росстроя РФ. Но до сих пор ни в одном техническом свидетельстве на систему утепления фасадов с тонким штукатурным слоем в качестве основного утеплителя стен не прописан пеноплэкс, техноплекс или его аналоги.

Именно поэтому Вы не встретите фасад административного здания утепленного экструзией, потому что ни одна государственная инспектирующая организация не согласует проект утепления такого фасада (а утепление фасадов административных зданий должны согласовываться), если это только не «самострой».

Экономика

Для систем утепления фасадов с тонким штукатурным слоем сертифицированы два утеплителя:

Действительно пеноплэкс и его аналоги имеют отличные характеристики по коэффициенту теплосопротивления. Он лучше чем у ПСБ-С25Ф примерно на 30%. Т.е. чтобы получить один и тот же коэффициент теплосопротивления стены мы должны утеплять пеноплэксом толщиной 70 мм или пенополистиролом ПСБС25Ф 100мм. Экструдированный пенополистирол дороже пенополистирола обыкновенного фасадного (ПСБС25Ф) в 3 раза Т.е., утепляя стены пеноплэксом, вы теряете 40% на стоимости утеплителя.

У экструдированного пенополистирола коэффициент паропроницаемости очень-очень низкий – 0,007 мг/(м×ч×Па) по данным Пеноплекса и 0,018 по данным других производителей, т.е. это почти «пароизолятор».

Утепление дома пеноплэксом закрывает возможность выхода влаги из конструкции стен, не даёт им сохнуть и вентилироваться.

При утеплении фасада пеноплэксом прежде всего портится микроклимат в вашем доме — повышается влажность в помещении и снижается воздухообмен.

Для исправления ситуации требуется установка принудительной приточно-вытяжной вентиляции.

Удивительно смотреть в особенности на кирпичные дома, которые как термос упаковываются абсолютно «недышащей» экструзией.

В силу очень низкого коэффициента влагопоглащения пеноплэкс и его аналоги имеют очень плохую адгезию к клеевым составам.

На этом «сыпятся» многие доморощенные строители, считающие себя фасадчиками и еще больше бригады рабочих, которые работают по принципу «все знаем-делали» или «как сказали делать — так и делаем».

В результате неправильного применения пеноплэкса в утеплении фасадов и низкой квалификации строителей фактурная декоративная штукатурка, армирующий клеевой состав и сетка «отлипают» от утеплителя.

Мы не пугаем – но это «жуткое ощущение» — когда при экспертизе такого объекта ты ладонями толкаешь фасад и по нему идет волна с первого этажа наверх.

Декоративный финишный слой и армированный клеевой состав просто висят на сетке несхватившись с утеплителем, а при вскрытии пирога обнаруживается, что и сам утеплитель «отлип» от несущей стены дома и держиться только за счет дюбелей.

И даже прошкуривание (царапание) экструзии не даёт никаких положительных результатов. Это не повышает адгезию материала.

Вы заплатили за утепление дома экструдированным пенополистиролом, а теперь это надо полностью демонтировать, чтобы утеплять заново и правильно, и снова платить за это деньги.

О том, как правильно выбрать утеплитель читайте в нашей серии статей:

« назад

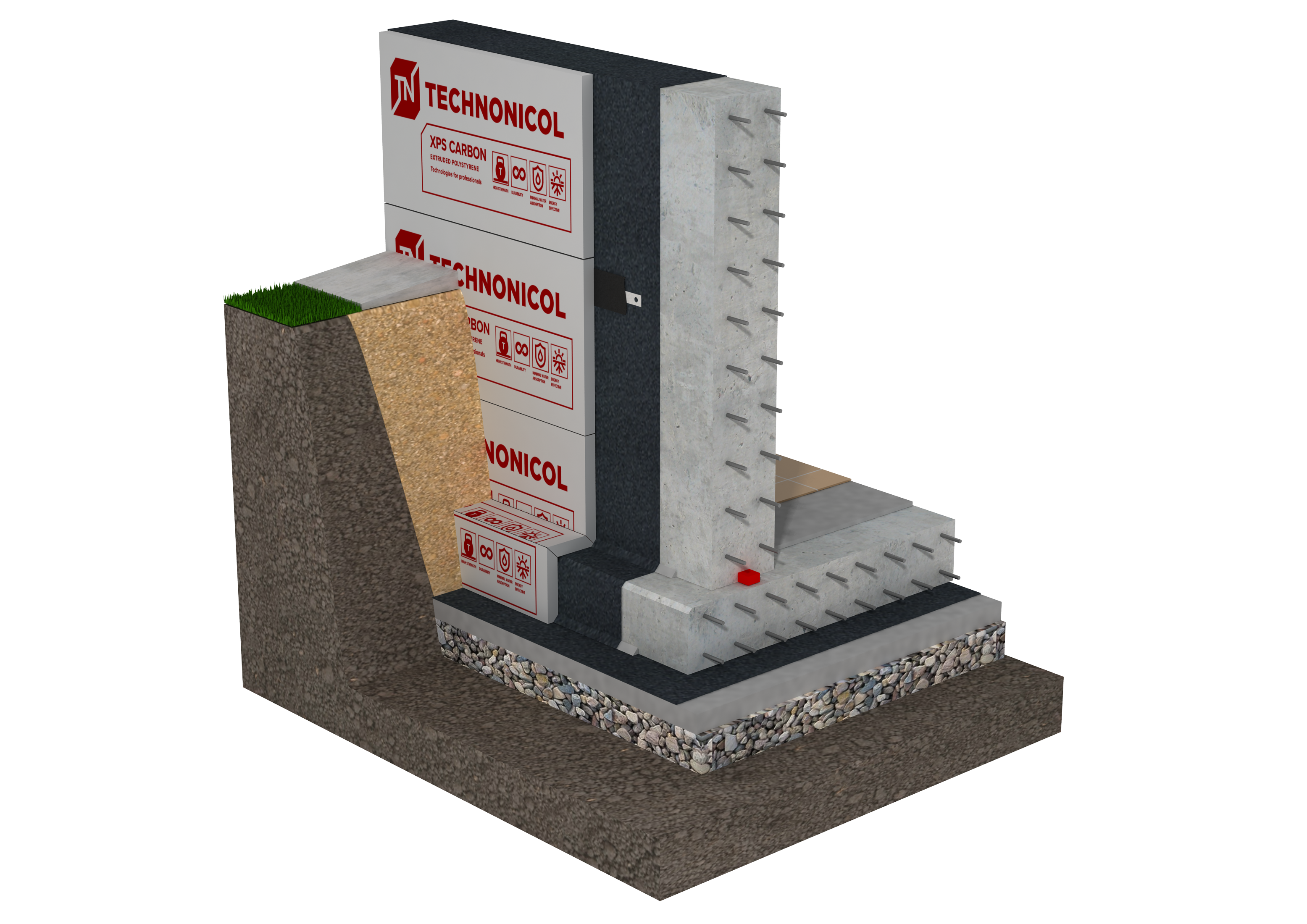

Утепление пола экструзией под стяжку

Утепление пола играет важную роль для защиты конструкции от возникновения конденсата и увеличивает общий срок эксплуатации конструкции. Оно поможет избежать прореживания перекрытий, защитит их от сырости, звукоизолирует и обеспечит поддержание комфортной температуры в помещении.

Оно поможет избежать прореживания перекрытий, защитит их от сырости, звукоизолирует и обеспечит поддержание комфортной температуры в помещении.

Способов утепления пола достаточно много, и все они зависят от выбора подходящего материала. Одним из них является утепление пола при помощи экструдированного пенополистирола. Он обладает структурой, состоящей из закрытых ячеек, что позволяет ему не поглощать влагу, иметь большую прочность на сжатие, и делает его оптимальным при утеплении пола под стяжку.

Подготовительный этап работ включает в себя созданием песчаной подушки, которая утрамбовывается с помощью многоразового пролива воды. Также утеплитель можно монтировать на любую твердую поверхность, без неровностей. Экструдированный пенополистирол должен быть уложен плотно и без зазоров, а все стыки проклеены строительным скотчем. В случае с укладкой утеплителя на песчаную подушку, сверху настилается гидроизоляционный слой с перехлёстом и заведением 10-20 см на стены. После этого поверхность армируется при помощи специальной сетки.

После этого поверхность армируется при помощи специальной сетки.

Перед заливкой обязательно по периметру стен установка температурного шва. Это крепление ленты шириной в 2 см из вспененного полистирола. Также, делается сантиметровый зазор между стеной и стяжкой, для расширения во время увеличения температуры.

На основе песка и цемента выполняется армированная стяжка. Толщина слоя варьируется от 4 до 5 см, в зависимости от толщины и прочности утеплителя. После нанесения стяжки, необходимо устранить все мелкие неровности и трещины при помощи строительного шпателя. Бетонная стяжка высыхает в течение 28 дней. Этот период нужно обязательно выдержать. После высыхания раствора сверху кладется любое напольное покрытие.

Также экструдированный пенополистирол можно применять при установке системы «теплый пол». После размещения плит пенополистирола укладывается сама система, после чего производится финальная заливка стяжки. После этого можно приступать к укладке напольного покрытия.

После этого можно приступать к укладке напольного покрытия.

Материал подготовлен под руководством Юрия Владимировича Зазули, доцента и кондидата технических наук

10 причин утеплить фасад экструзией

Россия вступила на путь малоэтажного частного строительства гораздо позже других развитых стран, и сегодня мы имеем уникальную возможность не набивать собственные шишки, а взять на вооружение технологии, которые уже испытали до нас. Вот уже примерно полвека бесчисленные малоэтажные строения в странах Запада отделывают пенополистиролом, в последние годы – его более продвинутой экструзионной версией (XPS). В России эта практика только набирает популярность, но в ближайшее время такие фасады, очевидно, станут золотым стандартом частного строительства, и вот почему.1. Долговечно

На Западе сегодня уже никто не сомневается в преимуществах экструзионного пенополистирола. Дома, построенные с его применением в 1960/70-х годах, стоят и прекрасно себя чувствуют. Недавно было опубликовано исследование, в котором показано: этот материал, даже изготовленный по технологиям позавчерашнего дня, надежно служит десятилетиями. Последние испытания фасадной композиционной системы с использованием XPS ТЕХНОНИКОЛЬ CARBON ECO показали, что при соблюдении технологии монтажа фасад с финишной отделкой из полимерной штукатурки прослужит без ремонта минимум 50 лет. При этом качество самого теплоизоляционного материала не меняется, ремонтировать будет нужно только наружный слой – например, покрасить. Если вы выбрали для финишного слоя минеральную штукатурку, возможно, взяться за кисточку придется вашему сыну, а не внуку – но теплоизоляция в любом случае будет на высоте.

Недавно было опубликовано исследование, в котором показано: этот материал, даже изготовленный по технологиям позавчерашнего дня, надежно служит десятилетиями. Последние испытания фасадной композиционной системы с использованием XPS ТЕХНОНИКОЛЬ CARBON ECO показали, что при соблюдении технологии монтажа фасад с финишной отделкой из полимерной штукатурки прослужит без ремонта минимум 50 лет. При этом качество самого теплоизоляционного материала не меняется, ремонтировать будет нужно только наружный слой – например, покрасить. Если вы выбрали для финишного слоя минеральную штукатурку, возможно, взяться за кисточку придется вашему сыну, а не внуку – но теплоизоляция в любом случае будет на высоте.

2. Прочно

Экструзионный пенополистирол имеет нулевое водопоглощение и надежно защищает стену от проникновения влаги. Кроме того, он чрезвычайно прочен, и дом, утепленный XPS, становится «построенным на века». Также важно, что эта теплоизоляция не оседает и не крошится – а значит, вы можете не опасаться трещин на фасаде, проглядывающих из-под штукатурки швов и прочих радостей, с которыми часто сталкиваются владельцы домов, построивших свой дом по старинке.

3. Экологически безопасно

Принимая решение о строительстве, мы, конечно, прежде всего думаем о том, как изменится качество жизни после переезда в собственный дом. И фактор экологической безопасности для большинства становится самым значимым как при выборе участка под застройку, так и при закупке материалов. Международный стандарт экомаркировки ISO 14024 предусматривает периодическую строгую проверку экологической чистоты производства и самой продукции, включающую и лабораторные анализы. На материалы, прошедшие все испытания, производитель может наносить особые знаки, которые служат позитивным сигналом для потребителя. Среди российских теплоизоляционных пенополистиролов право носить знак экологической безопасности «Листок жизни» сегодня имеют только материалы из линейки XPS ТЕХНОНИКОЛЬ CARBON ECO.

4. Плюс 150 к адгезии

Еще не так давно прогрессивным застройщикам приходилось вручную подготавливать плиты экструзионного пенополистирола для отделки фасада. Сегодня есть материалы с индексом FAS – специальные плиты, поверхность которых подготовлена для наилучшего сцепления (адгезии) со штукатурным слоем. Фрезерованная поверхность с канавками обеспечивает показатели сцепления, в полтора раза превышающие требования ГОСТ.

Сегодня есть материалы с индексом FAS – специальные плиты, поверхность которых подготовлена для наилучшего сцепления (адгезии) со штукатурным слоем. Фрезерованная поверхность с канавками обеспечивает показатели сцепления, в полтора раза превышающие требования ГОСТ.

5. Чисто и быстро

Разработанная технология и сам материал позволяют проводить монтаж легко, быстро и чисто. При этом за счет продуманной формы кромки исключается образование почти неизбежных при использовании других материалов «мостиков холода». Главное условие успеха – точное соблюдение технологии, разработанной производителем. Монтаж конструкций можно посмотреть на Youtube – и это действительно впечатляет. Компактные и легкие плиты отлично нарезаются, стыкуются друг с другом и требуют минимальных трудозатрат по сравнению с монтажом любой другой теплоизоляции.

6. Экономно

Появление на рынке экструзионного пенополистирола стало большим испытанием для производителей других теплоизоляционных материалов. XPS приходится отвоевывать свою долю на рынке за счет сразу нескольких факторов, и один из них –возможность сэкономить затраты на строительство и эксплуатацию строения. Более продвинутый и долговечный XPS будет стоить несколько дороже, чем материалы предыдущего поколения, но позволит радикально сократить теплопотери и не требует ремонта на протяжении десятилетий. Кстати, благодаря отличной адгезии уменьшается и расход штукатурки.

XPS приходится отвоевывать свою долю на рынке за счет сразу нескольких факторов, и один из них –возможность сэкономить затраты на строительство и эксплуатацию строения. Более продвинутый и долговечный XPS будет стоить несколько дороже, чем материалы предыдущего поколения, но позволит радикально сократить теплопотери и не требует ремонта на протяжении десятилетий. Кстати, благодаря отличной адгезии уменьшается и расход штукатурки.

7. Безопасно

Фасадные системы, созданные на основе экструзионного пенополистирола, безопасны при малоэтажном строительстве. Материал находится внутри настоящего «пирога» из стен, стеклосетки и штукатурного слоя и таким образом его теоретически возможное возгорание при пожаре практически исключается. Сам материал совершенно химически нейтрален, безопасен для здоровья человека и окружающей среды. Использование экструзионного пенополистирола безопасно и при строительстве жилья для лиц, страдающих аллергией.

8. Энергоэффективно

Самая популярная в развитых странах тема – энергоэффективность малоэтажных строений – теперь волнует и россиян. Кто откажется сократить теплопотери и, соответственно, затраты на отопление процентов эдак на 20, а то и больше? С учетом постоянного роста тарифов использование современной теплоизоляции при строительстве дома становится еще одним разумным способом экономии семейного бюджета, причем в долгосрочной перспективе.

Кто откажется сократить теплопотери и, соответственно, затраты на отопление процентов эдак на 20, а то и больше? С учетом постоянного роста тарифов использование современной теплоизоляции при строительстве дома становится еще одним разумным способом экономии семейного бюджета, причем в долгосрочной перспективе.

9. Эстетично

Наши далекие предки не возражали против того, чтобы жить в доме со стенами метровой толщины – но сегодня это кажется дикостью. Совершенные строительные технологии позволяют сделать дом теплым без экстремальных расходов стройматериалов и огромного давления на фундамент. Дом, утепленный с помощью XPS, заметно выигрывает в эстетическом плане – и оценят это далеко не только женщины.

10. И наконец, просто тепло

Экструзионный пенополистирол имеет наилучшие теплоизолирующие свойства среди всех материалов, которые сегодня используются для утепления фасадов. А это значит, что помимо всех уже перечисленных плюсов, XPS лучше всех выполняет свою прямую задачу: сохраняет тепло вашего дома.

Утепление фасада: чек-лист — XPS Корпорации ТЕХНОНИКОЛЬ

Каждый, кто задумывается о строительстве собственного дома, в какой-то момент понимает, что правильное утепление – ключ к реальной экономии средств и залог долговечности строения. Проведя много часов на строительных порталах и форумах, вы можете узнать десятки историй о том, как даже самые лучшие материалы подводили хозяев дома во время эксплуатации: либо дом получался холодным, а счета за отопление – огромными, либо обваливалась штукатурка и приходилось делать дорогостоящий ремонт. Как ни странно, почти все эти строительные «ужастики» имеют в основе всего лишь пять типичных ошибок, которые допускают раз за разом строители и сами хозяева, которые «присматривают» за утеплением, не зная толком, куда смотреть.1. Мало утеплителя

Для начала вам нужно понять, какой именно толщины должен быть слой утеплителя именно для вашего дома – в зависимости от толщины стен, материала, из которого они построены, и климатической зоны. Опасно думать, что главное просто «купить утеплитель» — суть в том, что его толщины должно быть достаточно, чтобы стены не промерзали, а точка росы не смещалась внутрь стены или внутрь самого помещения. Как известно, вода при замерзании расширяется, и при частом «переходе через ноль» недостаточно утепленную стену в буквальном смысле разрывает на части частицами льда, которые образуются из накопившейся влаги. Мало того, что жить в таком доме будет не очень приятно, он еще и прослужит гораздо меньше, чем вы рассчитываете. Поэтому прежде, чем открывать в интернете калькулятор стройматериалов с графой «толщина утеплителя», поймите, какой материал вы хотите покупать и каким слоем требуется покрыть стены.

Опасно думать, что главное просто «купить утеплитель» — суть в том, что его толщины должно быть достаточно, чтобы стены не промерзали, а точка росы не смещалась внутрь стены или внутрь самого помещения. Как известно, вода при замерзании расширяется, и при частом «переходе через ноль» недостаточно утепленную стену в буквальном смысле разрывает на части частицами льда, которые образуются из накопившейся влаги. Мало того, что жить в таком доме будет не очень приятно, он еще и прослужит гораздо меньше, чем вы рассчитываете. Поэтому прежде, чем открывать в интернете калькулятор стройматериалов с графой «толщина утеплителя», поймите, какой материал вы хотите покупать и каким слоем требуется покрыть стены.

Для выбора конкретного типа материала приведем сравнительный анализ наиболее популярных марок теплоизоляций, применяемых для утепления фасада: минвата, вспененный пенополистирол (ЕПС/EPS/пенопласт) и экструзионный пенополистирол ЭППС/XPS/экструзия. Всю информация по материалам можно найти в интернете.

| Характеристика | Мин.вата | EPS | XPS | Комментарий |

| Теплопроводность, Вт/(м·К) | 0,039 | 0,041 | 0,030 |

Чем меньше показатель, тем меньше нужна толщина теплоизоляции |

| Прочность на сжатие при 10 % деформации, не менее, кПа | 40 | 100 | 150 | Влияет на устойчивость к динамическим нагрузкам, ударную прочность, вандалоустойчивость. |

| Водопоглощение | 1,0 | 2,0-4,0 | 0,2-0,7 |

Чем больше водопоглощение, тем интенсивнее материал может терять свою теплоизолирующую способность.

|

| Плотность | 130-160 | 14-17 | 20-35 | Влияет на вес материала, удобство при монтаже и транспортировке. |

| Группа горючести | НГ | Г3-Г4 | Г3-Г4 |

Для систем штукатурных фасадов определяющий фактор – огнестойкость системы, а не материала. Поэтому группу горючести материала можно не учитывать. |

Если вы хотите сделать слой теплоизоляции максимально тонким, легким и технологичным, логичным выбором будет XPS или экструзионный пенополистирол. В средней полосе России обычная толщина слоя XPS, достаточная для хорошей теплоизоляции помещения, составляет ~100 мм; в регионах с суровым климатом – около 120 мм. Опираясь на сравнительные характеристики современных теплоизоляционных материалов, вы можете рассчитать, какой слой другого теплоизолирующего материала нужен вам – и с этим знанием уже обращаться к интернет-калькуляторам. Для этого необходимо рассчитать толщину слоя теплоизоляции, зная ее теплопроводность и требуемое термическое сопротивление для фасада в конкретном регионе.

Опираясь на сравнительные характеристики современных теплоизоляционных материалов, вы можете рассчитать, какой слой другого теплоизолирующего материала нужен вам – и с этим знанием уже обращаться к интернет-калькуляторам. Для этого необходимо рассчитать толщину слоя теплоизоляции, зная ее теплопроводность и требуемое термическое сопротивление для фасада в конкретном регионе.

2. Неправильные слои утепляющего пирога

Купив достаточное количество хорошего утеплителя, необходимо позаботиться о других материалах для так называемого «пирога» — так на профессиональном сленге называют инженерную конструкцию, которая защищает дом от непогоды и теплопотерь. Пирог состоит, как правило, из следующих компонентов:— пароизоляционный слой

— несущая конструкция (стена из кирпича, бетона и т.д.)

— выравнивающий слой

— клеевой слой для теплоизоляции

— теплоизоляционный слой

— базовый армирующий слой

— армирующая сетка (щелочестойкая)

— декоративный слой (декоративная штукатурка)

Важно, чтобы все слои пирога шли именно в таком порядке и соответствовали рекомендациям производителя. Проще и надежнее всего выбирать так называемые «решения для фасадов», в которых все компоненты подобраны с учетом их химических, пароизолирующих и прочих свойств. Такое соответствие необходимо, чтобы защитить стены от промерзания, плесени и прочих неприятностей, и сохранить благоприятный микроклимат в доме.

Проще и надежнее всего выбирать так называемые «решения для фасадов», в которых все компоненты подобраны с учетом их химических, пароизолирующих и прочих свойств. Такое соответствие необходимо, чтобы защитить стены от промерзания, плесени и прочих неприятностей, и сохранить благоприятный микроклимат в доме.

3. Неровное и грязное основание

Как ни странно, одна из самых распространенных ошибок при утеплении фасада – плохая подготовка основания. Технологи недаром постоянно повторяют: стена, на которую крепится утеплитель, должна быть ровной и чистой. Однако до сих пор сплошь и рядом встречаются люди, закупившие хорошие материалы, нанявшие не самую дешевую бригаду, но при этом допускающие монтаж теплоизоляции на стены с пустотами, выбоинами, покрытые пылью и грязью. Результатом такой небрежности станет отслойка теплоизоляционного слоя с разрушением финишного покрытия. Исключений не бывает – вопрос только во времени.

4. Экономия на клее и крепеже

Опять очень странная, но очень распространенная ошибка. Потратившись на отличный материал, экономить на клее и крепеже, мягко говоря, недальновидно. Купите клей, рекомендованный производителем для выбранного вами утеплителя, и достаточное количество крепежа. Так, при монтаже системы с применением экструзионного пенополистирола XPS ТЕХНОНИКОЛЬ CARBON ECO FAS производитель рекомендует приклеивать плиты полимерными смесями, предназначенными для работы с полимерной изоляцией, а фиксировать плиты утеплителя – тарельчатыми пластиковыми фасадными дюбелями из расчета 4-5 штук на 1 м², в угловых частях здания и по периметру проемов – 8 штук на 1 м². С учетом того, что взамен вам обещают надежную службу пирога в течение минимум 50 лет – стоит ли экономить на мелочах?

Потратившись на отличный материал, экономить на клее и крепеже, мягко говоря, недальновидно. Купите клей, рекомендованный производителем для выбранного вами утеплителя, и достаточное количество крепежа. Так, при монтаже системы с применением экструзионного пенополистирола XPS ТЕХНОНИКОЛЬ CARBON ECO FAS производитель рекомендует приклеивать плиты полимерными смесями, предназначенными для работы с полимерной изоляцией, а фиксировать плиты утеплителя – тарельчатыми пластиковыми фасадными дюбелями из расчета 4-5 штук на 1 м², в угловых частях здания и по периметру проемов – 8 штук на 1 м². С учетом того, что взамен вам обещают надежную службу пирога в течение минимум 50 лет – стоит ли экономить на мелочах?

5. Мостики холода

При укладке утеплителя самое важное – не допустить образования так называемых «мостиков холода», то есть мест утечки тепла. Такими мостиками становятся швы между утепляющими элементами, открытые, оголенные участки каменного основания и так далее. Проще всего избежать образования мостиков холода, используя для утепления плиты XPS со специальной L-образной кромкой: такие детали ложатся плотно внахлест, не давая холоду ни малейшего шанса.

Современные строительные материалы позволяют утеплить дом эффективно, технологично и быстро. Выбирайте правильные материалы и не допускайте очевидных ошибок – и ваш теплый дом прослужит вам долгие годы.

Теги:производство утеплителя с новыми возможностями

Об утеплителях повышенной плотности можете прочитать в нашей статье по ссылке, а сейчас обсудим новый способ производства эффективной изоляции.

С появлением новых теплоизоляционных технологий, спрос на пенопластовое утепление существенно снизился. Причина в неполном соответствии утеплителя современным требованиям, в частности, по прочности и долговечности эксплуатации.

Скрепление пенополистирольных гранул горячим паром, не дает материалу должной стойкости к механическим нагрузкам, стандартные разновидности пенопласта часто не вырабатывают позиционируемый производителями, пятнадцатилетний ресурс.

После разработки новой производственной технологии, разработчикам удалось получить новую разновидность пенополимерного утеплителя, получившего известность под названием экструдированный пенополистирол. Процесс производства базируется на смешивании пенополистирольных гранул с пенообразователем, подогреве и формировании объемной плиты под давлением в экструдере.

Процесс производства базируется на смешивании пенополистирольных гранул с пенообразователем, подогреве и формировании объемной плиты под давлением в экструдере.

- После охлаждения, и нарезки, получается утеплитель с улучшенными эксплуатационными свойствами. Это повышенная прочность и стойкость к механическим нагрузкам, плотная, закрытоячеистая структура, более продолжительный, до 50 лет, срок службы.

- Экструзия утеплителя на пенополимерной основе, имеет замкнутый экологический цикл. Все компоненты материала, включая антипиреновые присадки, для окружающей среды абсолютно безопасны.

- Горючесть нового утеплителя, удалось довести до значения Г4, для данного вида утеплителей это весьма высокий показатель.

Область применения экструзионного утеплителя

Экструзия существенно расширила сферу его применения. Материал востребован в новейших, кровельных плоских конструкциях. В отличие от традиционных теплоизоляторов, пенополистирол сохраняет рабочие свойства при эксплуатации во влажной среде. Определилась пригодность экструдированного ь утеплителя для обустройства утепленных бетонных стяжек полов и перекрытий, но с максимальной эффективностью, материал используется для теплоизоляции подземных конструкций.

Материал востребован в новейших, кровельных плоских конструкциях. В отличие от традиционных теплоизоляторов, пенополистирол сохраняет рабочие свойства при эксплуатации во влажной среде. Определилась пригодность экструдированного ь утеплителя для обустройства утепленных бетонных стяжек полов и перекрытий, но с максимальной эффективностью, материал используется для теплоизоляции подземных конструкций.

Модернизированный утеплитель без последствий переносит многочисленные циклы замораживания-оттаивания, воздействие содержащихся в грунте активных химических и биологических соединений. Имеется небольшой перечень разрушающих воздействий, это солнечный ультрафиолет, некоторые ароматические углеводороды и растворители на ацетоновой основе.

-

Уникально низкая теплопроводность и влагостойкость, позволяют укладывать изоляционное покрытие непосредственно на бетонное, и даже грунтовое основание без предварительной гидроизоляции.

- Используя пенополистирольные панели для утепления фундаментного основания, домовладелец получает дополнительный бонус, это эффективная защита фундаментной гидроизоляции от сезонных подвижек грунта.

- Обновленные свойства пенополистирольной теплоизоляции, позволяют успешно решать проблемы, связанные с утеплением старого жилого фонда. Как правило, дома возведенные по старым технологиям, имеют низкий уровень теплоизоляции, которая уже выработала свой ресурс.

- Утепление стен старых домов, базальтовой теплоизоляцией, не всегда возможно, поскольку значительный вес материала требует дополнительных затрат на упрочение стен и фундаментных оснований.

Экологичность экструдированного пенополистирола, определяет его пригодность для внутреннего и наружного утепления. Относительно низкая термостойкость, компенсируется специальными монтажными приемами с применением негорючих перемычек и огнестойких облицовочных материалов.

Утеплитель привлекателен и в экономическом отношении, его стоимость значительно ниже минерало-и стекловолоконных материалов, так же не лишенных некоторых недостатков. Для монтажа пенополистирольной теплоизоляции, разработаны несложные технологии, позволяющие домашним умельцам с достаточно высоким качеством, осваивать весь объем монтажных работ самостоятельно.

Материал легко обрабатывается, не создает проблем при декоративной отделке готового покрытия, имеет оптимальную совместимость с основными видами строительных и отделочных материалов.

Чем и как лучше утеплить стены изнутри дома

Для теплоизоляции стен, а также создания облегченных межкомнатных перегородок, лучше всего подойдет теплоизоляция в плитах на основе базальта (каменная вата). Плиты хорошо держат свою форму и со временем не «сползают». Стоит отметить, что у каждого производителя есть свои рекомендации по применению той или иной марки утеплителя для утепления стен, поскольку при производтстве учитывается фактор применения такого утеплителя (вертикальное или горизонтальное).

Плиты укладываются между вертикальными металлическими направляющими и не требуют дополнительного крепления к стене.

Отлично для утепления такой конструкции подойдут:

- ТехноБЛОК

- Изолайт-Л

- Изолайт

Также можно использовать при утеплении стен экструдированный пенополистирол, или, как его называют «экструзия».

Теплоизоляционные плиты прижимаются к стене деревянными брусками, пространство между брусками также заполняется плитами утеплителя, затем крепится пароизоляционная пленка. Очень важно проклеить все нахлесты пленок между собою и примыкание пленки к ограждающим конструкциям с применением соединительной бутил-каучуковой ленты.

Пленка дополнительно прижимается рейками, по которым выполняется внутренняя отделка помещения. Образовавшийся зазор между пароизоляцией и внутренней отделкой необходим для прокладки коммуникаций (электрика, отопление, водоснабжение) без нарушения пароизоляции.

Какой утеплитель выбрать?

Основное преимущество у базальтовой теплоизоляции перед экструдированным пенополистиролом — это его негорючесть. Сырьем для производства каменной ваты служит базальт, за счет чего материал являеся пожаробезопасным. Очень важно при выборе минваты обращать внимание на наличие сертификата пожарной безопасности, в котором указана его группа горючести (в идеале — НГ). Существуют специальная базальтовая теплоизоляция для звукоизоляции. С ее помощью можно не только утеплить, но и звуоизолировать помещения.

Экструдированный пенополистирол обладает стабильностью формы и высокой прочностью на сжатие. Группа горючести у экструзии от Г1 до Г4.

Теплоизоляционное одеяло с защитой от экструзии

Теплоизолирующее одеяло для оборудования по переработке пластмасс, разработанное Shannon Global Energy Solutions, повышает безопасность рабочих и снижает температуру окружающей среды. Запатентованное съемное и многоразовое одеяло LT550SG успешно использовалось упаковочной компанией Airlite Plastics для покрытия линии экструзии пластмасс на ее заводе в Назарете, штат Пенсильвания. Среди прочего, Airlite производит контейнеры и крышки из пластиковых смол, одобренных FDA, и упаковок нестандартного дизайна.

Запатентованное съемное и многоразовое одеяло LT550SG успешно использовалось упаковочной компанией Airlite Plastics для покрытия линии экструзии пластмасс на ее заводе в Назарете, штат Пенсильвания. Среди прочего, Airlite производит контейнеры и крышки из пластиковых смол, одобренных FDA, и упаковок нестандартного дизайна.

| Экструзия проходит под прикрытием благодаря съемному и многоразовому теплоизоляционному покрытию для оборудования для обработки пластмасс. Изображение предоставлено Shannon Global Energy Solutions. |

Представитель Шеннон Associated Steam Specialty Co. возглавил проект, который также включал проектирование и установку многоразового покрытия для парового котла и аккумулятора завода. Предприятие Эйрлайта в Пенсильвании — одно из трех предприятий компании, которые в совокупности перерабатывают 65 миллионов фунтов пластика в год.

«Экструзионные штампы для листового металла Airlite представляют собой довольно большой кусок металла, который нагревается до 400 ° по Фаренгейту», — пояснил Рон Сибульски, представитель производителя Associated Steam Specialty Co. «Их оператор стоит над оборудованием, поэтому штампы очень сильно нагреваются. тепла в воздух ».

Одеяла имеют отверстия, чтобы операторы машин могли настраивать экструзионную линию, не снимая их. Изолированное покрытие исключает колебания температуры в зоне вокруг оборудования, избавляя операторов от необходимости носить средства защиты предплечий, чтобы защитить их от тепла.

Одеяла снимаются каждый месяц для выполнения текущих регулировок и технического обслуживания, и «лучший комплимент в отношении многоразовых одеял исходят от наших операторов станков, которые продолжают их заменять», — сказал Тони Альфиери, вице-президент и генеральный директор завода Airlite в Назарете. . «Одеяла не требуются для процесса изготовления пластика — мои ребята положили бы их в коробку при первом снятии, если бы они не приносили пользы, легко снимались и легко надевались обратно. «

«

Airlite теперь планирует установить многоразовые теплоизоляционные покрытия Shannon на других линиях завода в Пенсильвании.

Экструдированный полистирол — XPS — Теплоизоляция

Пример — изоляция из экструдированного полистирола

Основной источник потерь тепла из дома — через стены. Рассчитайте скорость теплового потока через стену площадью 3 м x 10 м (A = 30 м 2 ). Стена толщиной 15 см (L 1 ) сделана из кирпича с теплопроводностью k 1 = 1.0 Вт / м.К (плохой теплоизолятор). Предположим, что температура в помещении и на улице составляет 22 ° C и -8 ° C, а коэффициенты конвективной теплопередачи на внутренней и внешней сторонах h 1 = 10 Вт / м 2 K и h 2 = 30 Вт / м 2 К соответственно. Обратите внимание, что эти коэффициенты конвекции сильно зависят, особенно, от внешних и внутренних условий (ветер, влажность и т. Д.).

Д.).

- Рассчитайте тепловой поток ( потери тепла ) через эту неизолированную стену.

- Теперь предположим, что теплоизоляция на внешней стороне этой стены. Используйте изоляцию из экструдированного полистирола толщиной 10 см (L 2 ) с теплопроводностью k 2 = 0,028 Вт / м · К и рассчитайте тепловой поток ( потери тепла ) через эту композитную стену.

Решение:

Как уже было написано, многие процессы теплопередачи включают в себя композитные системы и даже включают комбинацию теплопроводности и конвекции.С этими композитными системами часто удобно работать с общим коэффициентом теплопередачи , , известным как U-фактор . Коэффициент U определяется выражением, аналогичным закону охлаждения Ньютона :

Общий коэффициент теплопередачи связан с общим тепловым сопротивлением и зависит от геометрии проблемы.

- голая стена

Предполагая одномерную теплопередачу через плоскую стенку и не принимая во внимание излучение, общий коэффициент теплопередачи можно рассчитать как:

Тогда общий коэффициент теплопередачи равен:

U = 1 / (1/10 + 0.15/1 + 1/30) = 3,53 Вт / м 2 K

Тепловой поток можно рассчитать просто как:

q = 3,53 [Вт / м 2 K] x 30 [K] = 105,9 Вт / м 2

Суммарные потери тепла через эту стену будут:

q убыток = q. A = 105,9 [Вт / м 2 ] x 30 [м 2 ] = 3177 Вт

- композитная стена с теплоизоляцией

Предполагая одномерную теплопередачу через плоскую композитную стенку, отсутствие теплового контактного сопротивления и без учета излучения, общий коэффициент теплопередачи можно рассчитать как:

Тогда общий коэффициент теплопередачи равен:

U = 1 / (1/10 + 0. 15/1 + 0,1 / 0,028 + 1/30) = 0,259 Вт / м 2 K

15/1 + 0,1 / 0,028 + 1/30) = 0,259 Вт / м 2 K

Тепловой поток можно рассчитать просто как:

q = 0,259 [Вт / м 2 K] x 30 [K] = 7,78 Вт / м 2

Суммарные потери тепла через эту стену будут:

q убыток = q. A = 7,78 [Вт / м 2 ] x 30 [м 2 ] = 233 Вт

Как видно, добавление теплоизолятора приводит к значительному снижению тепловых потерь. Его надо добавить, добавление следующего слоя теплоизолятора не дает такой большой экономии.Это лучше видно из метода термического сопротивления, который можно использовать для расчета теплопередачи через композитные стены . Скорость устойчивой теплопередачи между двумя поверхностями равна разнице температур, деленной на общее тепловое сопротивление между этими двумя поверхностями.

Пленка для экструзии и выдувания — Big Chief Inc.

Изоляционные кожухи UniVest представляют собой недорогое решение для снижения затрат на электроэнергию и сокращения времени запуска между работами за счет сохранения тепла внутри цилиндров, экструдеров, матриц и шлангов. Это снижает температуру окружающей среды на вашем предприятии, снижая накладные расходы на эксплуатацию оборудования и кондиционирование воздуха. Комбинированные преимущества UniVest позволяют вам экономить на расходах на электроэнергию, сокращая при этом углеродный след вашей организации.

Это снижает температуру окружающей среды на вашем предприятии, снижая накладные расходы на эксплуатацию оборудования и кондиционирование воздуха. Комбинированные преимущества UniVest позволяют вам экономить на расходах на электроэнергию, сокращая при этом углеродный след вашей организации.

UniVest обеспечивают повышенный контроль температуры процесса, что увеличивает производственную мощность. Наши изоляционные оболочки сокращают время простоя между запусками, поддерживая стабильную температуру высокотемпературного оборудования. UniVest также создает более безопасную рабочую среду для ваших сотрудников и увеличивает срок службы оборудования, защищая ключевые компоненты от высоких температур.

Big Chief предлагает готовые системы изоляции или индивидуальные решения, адаптированные к любому оборудованию для экструзии или экструзии с раздувом. Наша уникальная технология дизайна позволяет нам создавать индивидуальные одеяла с выемками, пончиками, вырезами или любыми другими вариациями, необходимыми для идеального соответствия вашему оборудованию.

| Изоляционная оболочка из выдувной пленки UniVest. | Изоляционная оболочка экструдера UniVest. |

Окупаемость и поощрения

| Проект с низкими инвестициями, высокой отдачей энергии Изоляция машин — это проект с быстрой окупаемостью и высокой рентабельностью инвестиций: больше, чем любые другие инициативы по энергосбережению.Барьер низкий для начала, и мы можем предоставить системы высокотемпературной изоляции, которые соответствуют вашим потребностям и бюджету. График справа демонстрирует расчетную трехлетнюю экономию за счет тоннажа машины. Вы также можете скачать лист окупаемости литья под давлением. |

Доступные скидки и налоговые льготы

Государственные и коммунальные программы в США предлагают существенные стимулы для проектов энергоэффективности, компенсируя от 30 до 120% покупной цены высокотемпературной промышленной изоляции. Мы тесно сотрудничаем с этими группами, чтобы вы получали максимальную выгоду, доступную в вашем районе.

Мы тесно сотрудничаем с этими группами, чтобы вы получали максимальную выгоду, доступную в вашем районе.

Финансирование под низкие проценты также доступно в большинстве мест. Преимущества финансирования сейчас по сравнению с ожиданием покупки позже легко измерить.

Компоненты дизайна

Пример использования выдувной пленки

Предпосылки

Этот ветеран отрасли, производитель пластмасс с более чем 40-летним стажем, начал с простого видения: стать ведущим производителем упаковки в США.Это видение было реализовано, превзойдено и расширилось до глобального уровня.

Производитель вырос и включает четыре подразделения. Его предприятие в Оклахоме представляет собой завод по производству гибких пленок площадью 96 600 кв. Футов с 23 линиями выдувания и литья пленки.

Objective

Предприятие в Прайоре, Оклахома, хотело снизить потребление энергии и снизить температуру окружающего воздуха рядом с оборудованием.

Solutions

Их менеджер по техническому обслуживанию обратился к Big Chief Insulation Systems с просьбой изолировать экструзионные фильеры и экструдеры для его 23 линий.Успех

На предприятии наблюдалось снижение потребления электроэнергии на 5%, а также снижение температуры окружающего воздуха на 15 градусов рядом с их машинами.

Одна зона нагрева неизолированной металлической трубы потребляла 5,4 ампера до изоляции. После установки Big Chief Insulation Systems потребляемая мощность в усилителе составляла 2,2 ампера, что означает экономию в 500 долларов в год только для одной зоны нагрева.

Термоизоляционные плиты из экструдированного полистирола — Решения для изоляции и защиты — Специализированные строительные решения

Система:

Система утепления снижает передачу тепла через ограждающую конструкцию здания.

Плиты из экструдированного полистирола имеют закрытые ячейки с общими сторонами и производятся с помощью полностью автоматизированного процесса экструзии в соответствии с международными спецификациями и стандартами. Экструдированный пенополистирол обладает высокой стойкостью к водопоглощению. Производственный процесс в сочетании с присущими статическому компоненту термопластическим материалом обеспечивает предсказуемые характеристики и высокие изоляционные свойства.

Экструдированный пенополистирол обладает высокой стойкостью к водопоглощению. Производственный процесс в сочетании с присущими статическому компоненту термопластическим материалом обеспечивает предсказуемые характеристики и высокие изоляционные свойства.

Изоляция крыши

Изоляция крыши, известная как концепция перевернутой крыши или перевернутая кровля, позволяет изолировать как гидроизоляционную мембрану, так и плиту от экстремальных термических нагрузок.

Изоляция стен

Изоляция внутренних стен: используется там, где требуется изоляция существующих зданий, зданий со специальной внешней отделкой и зданий с периодическим кондиционированием воздуха. Внутренняя облицовка (Wall fix) может использоваться как с клеями, так и с помощью механических креплений.

Изоляция стен полостей — это преимущество там, где требуется внешний кирпич любого типа и отделки. Также для любого типа зданий с кондиционированием воздуха или панелей из стеклопластика с клеевым или механическим креплением.

Также для любого типа зданий с кондиционированием воздуха или панелей из стеклопластика с клеевым или механическим креплением.

Наружная изоляция — это наиболее эффективный способ теплоизоляции зданий без нарушения элементов конструкции. Его можно закрепить за гранитными или стеклопластиковыми панелями с помощью клеевых или механических креплений.

Изоляция пола

Отделка пола особенно важна в регионах с жаркой погодой, особенно там, где температура почвы очень высока.Хорошая изоляция пола помогает уменьшить поток тепла через пол в здания с кондиционированием воздуха. Плиты из экструдированного полистирола эффективны благодаря своей высокой прочности на сжатие, высокой стойкости к водопоглощению, проникновению влаги и низкой теплопроводности.

Преимущества

- Теплоизоляционные плиты имеют несколько преимуществ, среди которых:

- • Закрытая однородная структура ячеек

- • Чрезвычайно низкое влагопоглощение

- • Очень хорошая механическая прочность

- • Долговременная высокая изоляция, эффективность работы

- • Хорошая стабильность размеров

- • Высокая устойчивость к температурным колебаниям

- • Высокая устойчивость к старению

- • Очень высокая устойчивость к водопоглощению.

- • Не требует пароизоляции.

- • Не влияет на конструкцию стен из каменной кладки.

- • Высокая долговременная изоляция.

- • Защищает внутренние стены от конденсата.

- • Простота обращения, резки и установки.

- • Доски имеют особую длину, чтобы покрыть большую площадь и, следовательно, сократить время и стоимость установки.

- • Доступен в широком диапазоне толщин.

- • Он имеет профили «язычок» и «паз» на всех четырех краях для устранения тепловых мостиков.

- • Не гниет и не оседает.

- • Он чрезвычайно экономичен при установке в полых стенах.

- • Прочная жесткая плита, не повреждается

Рекомендации по установке гидроизоляционной мембраны

- • Мембрана должна укладываться непосредственно на бетонный настил

- • Если поверхность бетонного настила шероховатая, рекомендуется установить под мембраной защитный лист.

- • Мембрана не должна содержать растворителей, которые могут повредить экструдированный пенополистирол.

- • Гидроизоляционные мембраны должны быть хорошего качества.

35, 26 или 21 RF изоляция

Изоляционные плиты 35, 26 или 21 RF должны быть свободно уложены поверх мембраны, с плотными ступенчатыми стыками.

Защитный слой

Тротуарная плитка или гравий должны быть уложены на расстоянии 35, 26 или 21 RF, чтобы защитить их от подъема ветра, плавучести и УФ-излучения. В случае гравия следует использовать щебень размером 15-30 мм в диаметре, а глубина гравийного слоя должна быть не менее 50 мм.

Изоляция стены полости с помощью 21CW

21 CW предлагает все преимущества изоляции из экструдированного полистирола при значительно более низкой стоимости, что делает ее очень рентабельной и меньшей по плотности.

Основные характеристики 21 CW

- • Очень высокая устойчивость к водопоглощению.

- • Не требует пароизоляции.

- • Не подвержен влиянию конструкции каменной кладки.

- • Высокая долговременная изоляция.

- • Защищает внутренние стены от конденсата.

- • Прочная жесткая плита, не повреждается

- • Простота обращения, резки и установки.

- • Доски особенно длинные, чтобы покрывать больше площадей. и, следовательно, сократить время и стоимость установки.

- • Доступен в широком диапазоне толщин.

- • Он имеет профили «язычок» и «паз» на всех четырех краях для устранения тепловых мостиков.

- для устранения теплового моста.

- • Он чрезвычайно экономичен при установке в полых стенах.

Тепловые одеяла, надеваемые на экструдеры для обеспечения безопасности, обеспечивают быструю окупаемость энергии

Shannon Global Energy Solutions создала набор индивидуальных теплоизоляционных одеял для защиты рабочих от горячих частей экструзионной линии в NDS Inc.Фресно, Калифорния, завод-производитель.

Calpacific Equipment Co.

Проблема: Сильное тепло, исходящее от линии экструдера, представляет угрозу безопасности рабочих.

Решение: Компания установила несколько изготовленных на заказ многоразовых теплоизоляционных покрытий на двух экструдерах, что снизило температуру поверхности до 127 градусов по Фаренгейту, уберечь рабочих от опасности и сэкономить энергию.

Когда производитель намеревался производить свою продукцию во Фресно, Калифорния.Поскольку рабочее место стало безопаснее для операторов одной из его экструзионных линий, компания получила неожиданное дополнительное вознаграждение — экономию энергии, которую ожидалось окупить за один год.

«Когда мы установили тепловые одеяла на линии экструдера, безопасность рабочих была нашей основной целью», — сказал Чак Эйзенхауэр, директор завода NDS Inc., которая производит продукцию для управления ливневыми стоками и ирригацию и базируется в Вудленд-Хиллз, Калифорния. Мы быстро узнали, что покрытие головок экструдеров нашей линии съемными многоразовыми изоляционными покрытиями позволяет сэкономить электроэнергию.”

NDS обеспечивает оптовую сеть и продает свои потребительские бренды, такие как Raindrip, через Lowe’s, Menards, True Value и другие розничные точки. NDS принадлежит немецкой Norma Group.

«Мы провели оценку рисков для безопасности нашего экструдера и поняли, что когда наши рабочие меняют штифты и штампы для производства труб разного размера, они оказываются очень близко к головкам экструдера машины, температура которых может достигать 400 градусов по Фаренгейту», — сказал Айзенхауэр. сказал.

сказал.

После установки одеял температура упала до 127 градусов по Фаренгейту.Теперь тепло улавливается и удерживается двумя экструдерами Davis-Standard, которые питают одну экструзионную линию. В результате нагреватели машин не так усердно работают, чтобы поддерживать оптимальную температуру полиэтилена, который они обрабатывают.

«После установки одеял мы заметили, что обогреватели чаще включаются и выключаются, а не работают почти постоянно», — сказал он. «Эта линия находится в неотапливаемом здании без кондиционера. Зимой, когда 40 градусов тепла, обогреватели стараются поддерживать такую высокую рабочую температуру.Теперь они потребляют меньше энергии, поэтому мы используем меньше энергии ».

Одеяла были изготовлены Shannon Global Energy Solutions, разработчиком и производителем многоразовых тепло- и звукоизоляционных одеял и покрытий из Северного Тонаванды, штат Нью-Йорк. Сделка была организована компанией Calpacific Equipment Co., дистрибьютором систем парового и водогрейного оборудования из Ричмонда, Калифорния. Эйзенхауэр нашел Calpacific, основного представителя Шеннона в Калифорнии, с помощью онлайн-поиска, когда исследовал тепловые одеяла.

Эйзенхауэр нашел Calpacific, основного представителя Шеннона в Калифорнии, с помощью онлайн-поиска, когда исследовал тепловые одеяла.

С момента оплаты до доставки одеял на заказ прошло около шести недель. Работники NDS установили их летом 2018 года. Одеяла накрывают лентами нагревателя, которые закрывают цилиндр экструдера.

«Установка была очень простой, — сказал Айзенхауэр. «Вы можете сказать, какие одеяла куда идут, посмотрев на них. В целях безопасности мы закрываем производство для установки одеял, потому что рабочие находятся так близко к отапливаемым помещениям в течение длительного времени.”

Тепловые одеяла удерживаются на месте с помощью лент на липучках и скрученной проволоки, их легко снимать и устанавливать заново.

«Одеяла должны быть простыми в использовании, иначе работники не утруждают себя переустановкой их после снятия», — сказал Пит Кесселл, представитель отдела продаж промышленных товаров Calpacific в Северной Калифорнии и Западной Неваде. Он работал с Шеннон и NDS над проектом.

Он работал с Шеннон и NDS над проектом.

Это не было проблемой для NDS.

«Мы получили много хороших отзывов от сотрудников, — сказал Айзенхауэр.«Они могут с большей уверенностью работать с этой частью экструдера, потому что им не нужно беспокоиться о ожогах. Они также могут работать в более быстром темпе при переналадке, потому что им не нужно быть настолько предельно осторожными, чтобы не коснуться его рукой ».

Семь тепловых одеял покрывают нагретые поверхности двух экструдеров. По словам Эйзенхауэра, по крайней мере, одно из одеял необходимо снимать примерно два или три раза в месяц. Наиболее частые причины снятия — очистка экструдера или замена ленты нагревателя или термопары.

Срок службы одеял не менее 15 лет. Но Кессел сказал, что он знает об установке на Гавайях, которая подвержена воздействию погодных условий и все еще используется через 20 лет. «Они могут длиться долго», — сказал он. «Возможно, пару десятилетий».

Брюс Адамс, старший репортер

badams@plasticsmachinerymagazine. com

com

Контактное лицо:

Shannon Global Energy Solutions, North Tonawanda, N.Y., 716-693-7954, www.shannonglobalenergy.com

Calpacific Equipment Co., Ричмонд, Калифорния, 510-215-8190, www.calpacequip.com

Reifenhäuser Group — Экономия энергии при экструзии пластмасс: от изоляции до собственного комбинированного тепла и электростанция

Энергосбережение при экструзии пластмасс: от изоляции до собственной теплоэлектроцентрали

Тройсдорф, 02.07.2013. Экструзия пластмасс ежегодно производит тонны пленок, нитей и других продуктов для пищевой, гигиенической и медицинской промышленности.В последние годы возрос спрос на экологичность, особенно на продукцию потребительского сектора. Если рассматривать весь жизненный цикл продуктов, быстро становится ясно: переход на исключительно альтернативное сырье не является жизнеспособным решением на будущее. Тем, кто хочет производить экологически чистые продукты и снизить потребление энергии и выбросы CO2, придется начать с производственных процессов: соответствующие решения для более экологичных процессов экструзии пластмасс уже доступны.Группа компаний Reifenhäuser, мировой лидер в производстве линий и компонентов для экструзии пластмасс, предлагает в рамках своей программы Blue Extrusion широкий спектр мер, от небольших мер, таких как изоляция, до крупных мер, таких как производство теплоэлектроцентралей по индивидуальному заказу.

Тем, кто хочет производить экологически чистые продукты и снизить потребление энергии и выбросы CO2, придется начать с производственных процессов: соответствующие решения для более экологичных процессов экструзии пластмасс уже доступны.Группа компаний Reifenhäuser, мировой лидер в производстве линий и компонентов для экструзии пластмасс, предлагает в рамках своей программы Blue Extrusion широкий спектр мер, от небольших мер, таких как изоляция, до крупных мер, таких как производство теплоэлектроцентралей по индивидуальному заказу.

Группа Reifenhäuser рано осознала необходимость устойчивого производства и отреагировала соответствующим образом. Ральф Пампус, ответственный за тему Blue Extrusion в группе Reifenhäuser, сказал: «Мы оценивали потребление энергии ранее, как многие продолжают делать это сегодня.Но нас это уже не устраивало. Наши сегодняшние технические характеристики основаны на измерениях. Мы точно знаем, сколько энергии мы потребляем, и, что особенно важно, мы знаем, где мы потребляем энергию. Таким образом, мы можем ориентироваться на те области, где наши меры имеют наибольший потенциал ». Следующие примеры мер Blue Extrusion показывают, как этот строгий подход окупился, особенно для клиентов группы Reifenhäuser:

Таким образом, мы можем ориентироваться на те области, где наши меры имеют наибольший потенциал ». Следующие примеры мер Blue Extrusion показывают, как этот строгий подход окупился, особенно для клиентов группы Reifenhäuser:

Отопление: оно не всегда должно быть электрическим

Reifenhäuser REICOFIL, специалист по линиям по производству нетканых материалов, предлагает своим клиентам, например, альтернативную концепцию отопления.При обычном электрическом обогреве КПД составляет всего около 31 процента. Те, кто вместо этого использует природный газ для нагрева горячего воздуха под давлением из расплава, каландров и сушилок, могут повысить степень эффективности до 90 процентов и, таким образом, сэкономить вдвое: выбросы CO2 для шестилучевой системы шириной 3,2 метра могут быть уменьшены. ок. 14 процентов с альтернативным отоплением. В то же время производители экономят на энергозатратах. Значительная экономия сильно различается от страны к стране из-за разных цен на электроэнергию и газ, но во всех случаях это стоит того.

Возможная потенциальная экономия для шестилучевой нетканой системы при различных ценах на электроэнергию и природный газ в США, Германии и Саудовской Аравии

Экономия сырья за счет высокого уровня автоматизации и сложных функций

Экономия сырья позволяет производить более экологичное и экономически эффективное производство. При экструзии пластмасс затраты на сырье обычно составляют около 80 процентов от общих производственных затрат.Благодаря высокому уровню автоматизации своих линий Reifenhäuser сокращает время настройки и, следовательно, сокращает количество отходов. Например, помощник по запуску от Reifenhäuser Kiefel Extrusion сокращает время запуска после смены продукта на 50 процентов. Производители, производящие 500 кг / час 300 дней в году и требующие около двух запусков в неделю, могут сэкономить 11 000 кг в год, что соответствует 15 000 евро в год. Они даже могут сэкономить больше с помощью помощника по смене продукта, который благодаря заранее заданным последовательностям позволяет производить автоматическую смену продукта намного быстрее, чем в ручном режиме. Время переналадки может быть сокращено до 70 процентов, что соответствует экономии сырья в 50 000 кг в год.

Время переналадки может быть сокращено до 70 процентов, что соответствует экономии сырья в 50 000 кг в год.

Комбинированное производство тепла и электроэнергии на собственном предприятии

Если часть электроэнергии вырабатывается самостоятельно, образующееся отходящее тепло можно использовать для работы системы. Это становится возможным благодаря комбинированным теплоэлектростанциям, которые можно планировать индивидуально для каждого клиента, и их линиям экструзии пластмасс. Таким образом, производители могут достичь более 90% общего КПД при оптимальных условиях, поскольку отработанное тепло можно использовать при различных уровнях температуры.В случае нетканых материалов высокие температуры могут использоваться, например, для производства горячего воздуха под давлением из расплава или для нагрева каландров и сушилок. Отходящее тепло от более низких температурных уровней подходит для предварительного нагрева технологического воздуха или вторичного воздуха, для обогрева помещений или — при использовании абсорбционного охлаждения — даже для технологического охлаждения или кондиционирования воздуха в здании. Производя собственную электроэнергию, производители готовы к дорогостоящим пиковым нагрузкам.

Производя собственную электроэнергию, производители готовы к дорогостоящим пиковым нагрузкам.

Утилизация отработанного тепла теплоэлектроцентрали на примере линии по производству нетканых материалов.

Помимо ископаемых видов топлива, таких как топочный мазут или природный газ, теплоэлектростанции и электростанции могут также работать на возобновляемых видах топлива, таких как растительные масла или биогаз.Это делает производителей более независимыми от ископаемого топлива и повышает окупаемость инвестиций в зависимости от местоположения. Таким образом, в сочетании с высокой общей эффективностью можно значительно улучшить баланс CO2 в линии. Производители, использующие комбинированное производство тепла и электроэнергии, производят не только меньше ресурсов и, следовательно, более устойчиво, но также могут сократить свои производственные затраты. Возможности экономии зависят от многих факторов, таких как цена на сырье, общая потребность линии в энергии или государственное субсидирование ТЭЦ. Взаимодействие с линиями по производству нетканых материалов позволяет во многих случаях окупить вложения в теплоэлектроцентраль менее чем за два года. Таким образом, общий годовой потенциал экономии составляет более 700 000 евро. Эта концепция, как правило, применима ко всем линиям экструзии пластмасс.

Взаимодействие с линиями по производству нетканых материалов позволяет во многих случаях окупить вложения в теплоэлектроцентраль менее чем за два года. Таким образом, общий годовой потенциал экономии составляет более 700 000 евро. Эта концепция, как правило, применима ко всем линиям экструзии пластмасс.

Заинтересованные стороны могут найти дополнительную информацию о Blue Extrusion и конкретных мерах, стоящих за ней, на выставке K 2013. Группа компаний Reifenhäuser вместе со всеми подразделениями будет представлена на стенде C22, зал 17.

Blue Extrusion: Отдельные экологические меры Группы Reifenhäuser

- Пакет энергоэффективности, такой как:

- Корпус

- Дополнительная изоляция

- Нижний датчик

- Разработка системной техники для

- Обработка возобновляемого сырья, такого как PLA и Lyocell

- Переработка 100% вторичного сырья

- Концепция использования теплоэлектроцентралей для обеспечения производственных линий электроэнергией и теплом

- Отопление газом вместо электричества

- Использование энергоэффективных двигателей высшего класса энергоэффективности

- Применение частотно-стабилизированных насосов

- Экономия энергии за счет использования оптимизированных низкотемпературных винтов для всех видов полиолефинов и барьерных материалов

- Установка холодильных агрегатов климатически совместимыми хладагентами

- Утилизация тормозной энергии вращающихся масс

- Рекуперация тепла из отработанного воздуха

- Растяжение с использованием начального нагрева

- Уменьшение количества отходов, например, при высоком уровне

Многоразовая изоляция Shannon закрывает экструдер Airlite Plastics для обеспечения безопасности

Экструзионная линия Davis-Standard с многоразовой изоляцией Shannon

Airlite Plastics покрыла один из экструдеров Davis-Standard, включая фильеру и трубопроводы, температура которых обычно достигает 400 градусов по Фаренгейту.

Экструдерная линия Davis-Standard без термоизоляции Shannon многоразового использования

Экструдерная линия Davis-Strandard на заводе Airlite Plastics Co. в Назарете, штат Пенсильвания, без установленной многоразовой защитной изоляции Shannon.

NORTH TONAWANDA, N.Y., 06 апреля 2020 г. (GLOBE NEWSWIRE) — Shannon Global Energy Solutions разработала и протестировала запатентованное термо-съемное и многоразовое теплоизоляционное одеяло LT550SG для повышения безопасности владельцев и операторов оборудования для литья под давлением.Омаха, Небраска, компания Airlite Plastics Co. — поставщик индивидуальных решений для литьевой упаковки, включая декорирование и дизайн продукции — установила многоразовое изоляционное одеяло Shannon на одной из линий экструзии пластмасс в Назарете, штат Пенсильвания, для повышения безопасности. и уменьшить температуру окружающей среды. Одеяла многоразового использования покрывают экструдер Davis-Standard, экструзионную головку и соответствующие трубопроводы. Среди прочего, Airlite производит контейнеры и крышки из пластиковых смол, одобренных Управлением по контролю за качеством пищевых продуктов и медикаментов (FDA), а также нестандартные патентованные конструкции упаковки.

и уменьшить температуру окружающей среды. Одеяла многоразового использования покрывают экструдер Davis-Standard, экструзионную головку и соответствующие трубопроводы. Среди прочего, Airlite производит контейнеры и крышки из пластиковых смол, одобренных Управлением по контролю за качеством пищевых продуктов и медикаментов (FDA), а также нестандартные патентованные конструкции упаковки.

Представитель Shannon, компания Associated Steam Specialty Co. , штат Пенсильвания, возглавила проект, который также включал разработку и установку многоразового одеяла Shannon модели LT450SS для парового котла и аккумулятора завода в Пенсильвании. Предприятие Эйрлайта в Пенсильвании — одно из трех предприятий компании, которые в совокупности перерабатывают 65 миллионов фунтов пластика в год.

«Associated Steam заинтриговал меня идеей закрыть наши котлы и паровую систему, — сказал Тони Альфиери, вице-президент и генеральный директор Airlite Plastics Co.’S Назарет, Пенсильвания, объект.

«Тогда мы начали обсуждение экструдеров на боковой панели, — добавляет Рон Сибульски, представитель производителя Associated Steam Specialty Co.. — Экструзионные матрицы для листов Airlite представляют собой довольно большой кусок металла, который нагревается до 400 градусов по Фаренгейту; их оператор стоит над оборудованием, поэтому матрицы выделяют в воздух много тепла ».

Альфиери отмечает, что конструкция многоразовых одеял включает отверстия для регулировки линии экструзии без удаления одеяла.Одеяла устраняют перепады температур в зоне вокруг оборудования. Операторам больше не нужна защита предплечий для обеспечения безопасности, потому что эту роль выполняют одеяла.

«Лучшим дополнением к одеялам многоразового использования являются наши операторы станков, которые продолжают снимать и заменять эти одеяла один раз в месяц для выполнения текущих настроек и технического обслуживания», — добавляет Альфиери. «Одеяла не требуются для процесса производства пластмасс; мои ребята положили бы их в коробку после того, как в первый раз сняли их, если бы они не приносили пользы, их было легко снять и легко надеть обратно.

Заменять такой клей другими смесями недопустимо.

Заменять такой клей другими смесями недопустимо.