принцип работы, изготовление и подключение

В сегодняшнем обзоре редакции Homius мы расскажем о том, как в бытовых условиях сделать фрезерный станок по дереву самостоятельно, чтобы выполнять основные операции с изделиями. Отличием подобных станков станет многофункциональность, которая даст возможность обрабатывать металлические, деревянные и другие заготовки. Чтобы знать, как сделать фрезерный станок по дереву своими руками, следует ознакомиться с общими рекомендациями.

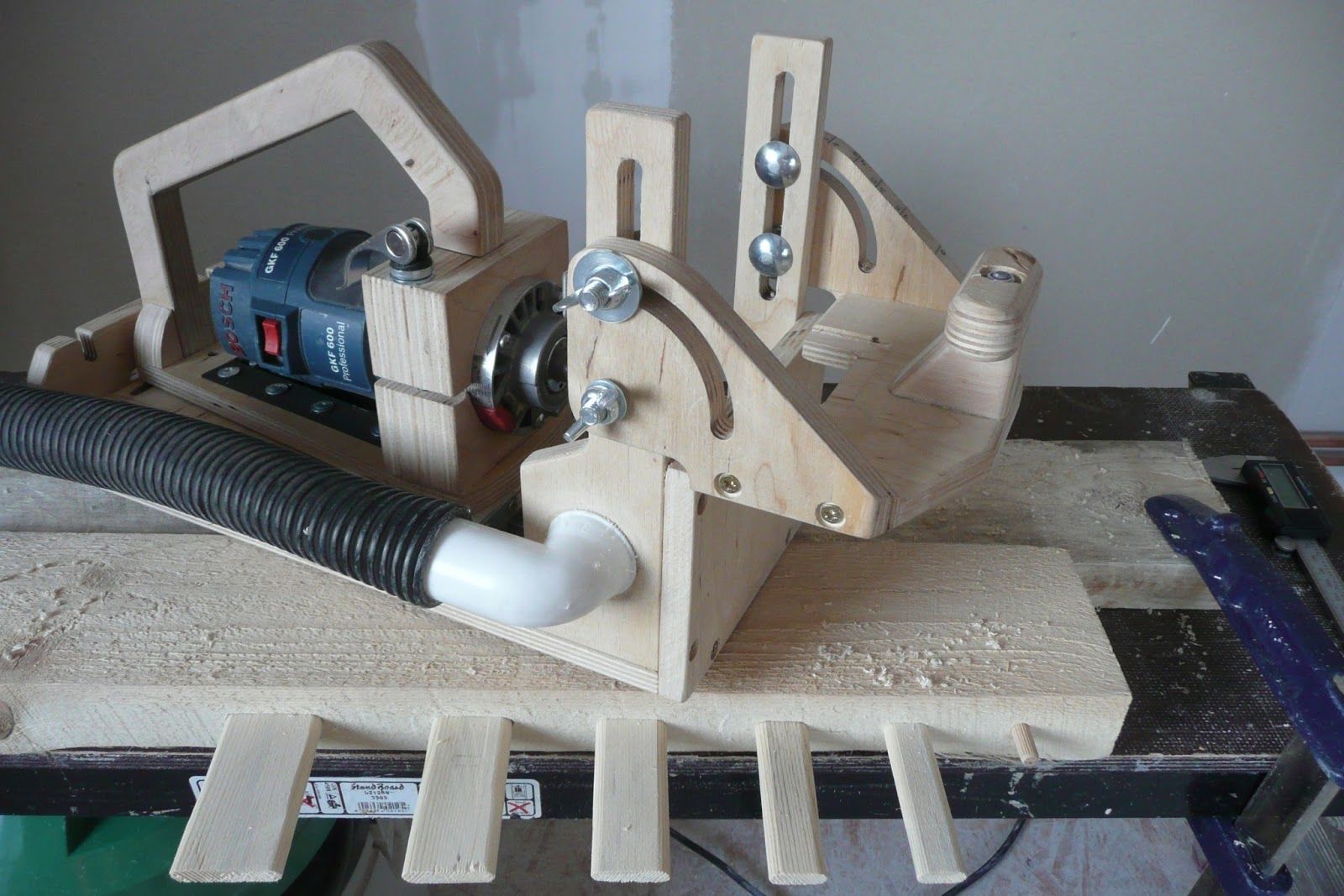

Фрезерный станок по дереву своими рукамиФОТО: remoo.ru

Содержание статьи

Фрезерный станок по дереву своими руками

Имея представление о всех достоинствах рассматриваемого приспособления, большинство домашних специалистов задают вопрос: «Как изготовить фрезерный станок, имея под рукой лишь доступные бюджетные запчасти?» Нужно тут же отметить, что создать подобное изделие не так сложно, как может показаться. Кроме того, можно наделить его опциями, присущими как фрезерному, так и токарному агрегату.

ФОТО: stanokgid.ru

Принцип функционирования

Фрезерные станки идеальны для точной обработки древесины. Технология будет схожа с работой скульптора, который отсекает ненужные части детали. В такой ситуации главные функции будет выполнять фреза.

Инструмент с заострёнными гранями будет вращаться на больших скоростях, что ускорит проведение операцийФОТО: promzn.ru

Устройство приводится в действие с помощью электродвигателя. Чтобы обеспечить требуемую точность движений, используются специальные механические приспособления.

Копировально-фрезерный станок по дереву своими руками

Большое количество деталей, элементов мебели, прочих изделий нуждаются в фигурном высокоточном и аккуратном исполнении. В то же время, необходимо обеспечивать полную аналогию в целом тираже заготовок. Собственноручно достичь такого эффекта почти невозможно. Для этого используется копировально-фрезерный станок.

Несомненным достоинством такого приспособления станет то, что при простоте устройства, оно выполняет достаточно сложные узорыФОТО: youtube.

com

comКроме того, прибор будет незаменимым для сверления отверстий под ряд элементов (под замок и ручки, формирование рамок для зеркал, прочие работы).

Чтобы все детали, заготовки и изделия получались идентичными, станок по древесине использует в работе шаблоны. Они являются объёмными образцами, выполняемыми из дерева, пластмассы и прочих материалов. Чтобы обеспечить высокоточное проведение работ, используют вакуумное прижимание заготовок и автоподачу шаблона.

Благодаря идеальному копированию границ шаблона, получатся идентичные готовые изделия со сложными узорами и отверстиями необходимой формыФОТО: met-all.org

Как выбрать мощность силового привода фрезерного станка по дереву для домашней мастерской

Профильными мастерами рекомендуется выбирать силовое устройство для оборудования такой категории с мощностью не менее 1,5 кВт. Когда планируется постоянно выполнять большие объёмы работ, этот показатель нужно увеличить в 4 раза.

Мощные приборы выполняют собственные функции без перегрузки, что понижает вероятность поломки, увеличивает реальные сроки эксплуатацииФОТО: orgstanki.

ru

ruСтоимость подобного изделия сильно не увеличится. Но будет возможность установить крупную фрезу.

Также, чтобы правильно оценить стоимость, нужно принять во внимание и частоту вращения. Требуется учитывать, что при увеличении диаметра фрезы возрастёт и угловая скорость. Когда будет достигнут конкретный порог, трение увеличит температурные показатели, что приведёт к потемнению деревянного изделия.

Статья по теме:

Ручной фрезер по дереву: где используется данный прибор, какие разновидности существуют, основные узлы и конструктивные элементы, технические характеристики, виды фрез, а также лучшие модели, по мнению пользователей — в нашей публикации.

Самодельный фрезерный станок по дереву своими руками

Наиболее простой способ самостоятельно сделать фрезерный станок дома – сконструировать его из дрели, либо электромотора, который снят с другого изделия. Такой процесс не слишком трудоёмок, потому каждый специалист легко справится с его изготовлением. Понадобится электродвигатель, мощность которого не более 500 Вт, и подручные средства. Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

Понадобится электродвигатель, мощность которого не более 500 Вт, и подручные средства. Как привод можно использовать дрель. Тем не менее, чтобы изготовить токарный станок, понадобятся определённые умения.

ФОТО: youtube.com

Какие комплектующие элементы и материалы нужны в работе

Силовые комплектующие конструкции оптимально делать из стали.

Подходят обычные уголки со стенками от 0,2 см и большеФОТО: prodiel.ru

Вместо сварного соединения комфортнее использовать винтовое. В такой ситуации упрощается разборка для продолжительного хранения или перемещения на другое место. Кроме того, легче заменяется вышедшая из строя деталь. Элементы из металла требуется защищать от коррозии с помощью последовательных слоёв грунтовки и краски.

Столешница, линейки и прочие части делаются из качественных сортов дерева, фанерыФОТО: papakarlo.kherson.ua

Подобные материалы могут разрушиться под действием высокой влажности во время перепада температуры. Это учитывается при размещении оборудования в неотапливаемой комнате.

Это учитывается при размещении оборудования в неотапливаемой комнате.

Изготовление станины

Материалы для создания станины подбирают с учётом размеров двигателя, объёмов и параметров обрабатываемого материала. Её выполняют из древесины либо металла. Она имеет сборную либо литую конструкцию. Самостоятельная сборка фрезерного стола для станка по древесине возможна из различных комплектующих. Важно обеспечить необходимую жёсткость и устойчивость прибора.

Изготовление станиныФОТО: youtube.com

Изготовление столешницы

Чтобы изготовить столешницу, понадобится прочная плита ДСП (от 2,5 см) с толстым слоем защиты. Подобные изделия имеют лучшую устойчивость к влиянию негативных внешних факторов, в сравнении с массивом из натуральной древесины. Применяя фрезеровку, создаются пазы. Внутрь выемок вставляются профили из металла.

Изготовление столешницыФОТО: youtube.com

Подготовка места для монтажной пластины и изготовление основания

Монтажная пластина является прямоугольником (зачастую выполняется из металла), в середине которого выпиливают отверстия для мотора. Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

Её крепят к столешнице с задней стороны или «вешают» над ней. На данной стадии нужно определиться, где будет расположен мотор.

ФОТО: youtube.com

Изготовление упора и прижимной гребёнки

Чтобы зафиксировать обрабатываемые заготовки к станине, в обязательном порядке используются спецупоры и прижимные гребёнки. Они дают возможность закреплять деталь таким образом, чтобы к ней можно было подобраться для обработки с любых сторон. Для этого, на станине создают спецвыемки, куда крепят прижимы.

На сегодняшний день продают готовые наборы с фиксаторами для многих видов станков. Прихваты бывают различной формы: прямые и изогнутые, универсальные и вилкообразные. Но, чтобы самостоятельно собрать станок, зачастую используют угольники, опоры и прижимы, которые закрепляются к столешнице либо к направляющим.

Изготовление гребёнкиФОТО: youtube.com

Выбор электрооборудования

Требования к мотору, переключателям и прочим элементам рассматриваются отдельно. Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Как и во время оценки материалов, требуется осуществлять выбор, отталкиваясь от условий, созданных в мастерской. Часть электроаппаратов и приборов выпускаются согласно нормам IP.

Подобная маркировка означает:

- «4» – предупреждение попадания в корпус фрагментов пыли с размером от 0,1 см и больше;

- «0» – отсутствует защита от влаги.

ФОТО: stankiexpert.ru

Особенности подключения фрезерного станка к электропитанию

Фрезерные станки относят к сложной технике, подключение которой к питанию проводят по специальной схеме.

В промышленных цехах устанавливаются вертикальные фрезеры по древесине большой мощностиФОТО: images.ru.prom.st

Часто пользователи сомневаются, есть ли надобность тянуть специальную линию для бытового прибора. Иное дело, когда внутрь гаража уже проведены 3 фазы. В такой ситуации, разумеется, целесообразно взять асинхронный трёхфазник с условием, что запитывающий кабель сможет выдержать нагрузки. Плавный запуск и остановка такого устройства, а также высокая мощность, дадут возможность функционировать практически с любыми образцами древесины.

ФОТО: stankiexpert.ru

В каком порядке собираются комплектующие элементы

Сварка уголков из металла делается в металлообрабатывающей мастерской. Там заказывают гребёнки из стали и прочие сложные узлы. Сборка начинается с каркаса. На него устанавливается столешница и навесные детали. Устройство кладётся на бок. Подсоединяется электромотор и пылесосный шланг. Станок возвращается в рабочую позицию, включается в электросеть, проверяется его функциональность.

Деревянная столешница иногда трескается, что очень непрактично. Когда понадобится воспользоваться таким материалом, оптимально отыскать готовые изделия с водостойким напылением.

Дополнительные защитные элементы

Предварительно нужно продумать вспомогательные составляющие конструкции. Например, где будет расположен механизм очистки места реза от мусора. Требуется предусмотреть:

- опцию подсветки рабочего участка;

- доступность клавиш запуска и выключения устройства;

- защиту от мусора;

- доступность двигателя;

- направляющие и ограждающие мониторы;

- места для фиксации и прижима.

ФОТО: чпу-моделист.рф

Фрезерный станок с ЧПУ по дереву своими руками – общее руководство

С помощью спецсистемы приводов, фреза перемещается вертикально и горизонтально в пределах рабочей зоны. Точность перемещения обеспечивается использованием шаговых двигателей. Каждое действие управляется электроникой и специализированным ПО.

Чтобы изготовить фрезер с ЧПУ по древесине самостоятельно, требуются определённые навыкиФОТО: stanokgid.ru

Чтобы сделать подобный станок, требуется воспользоваться некоторыми рекомендациями:

- для снижения нагрузок на опорную часть и шпиндель необходимо использовать качественный, хорошо заточенный инструмент с оптимальной скоростью работы;

- не всегда требуется покупать мощные шаговые электродвигатели. В данной ситуации они будут преодолевать относительно небольшое трение во время перемещения по направляющим. Чтобы уменьшить сопротивление, требуется соответствующая смазка;

- чтобы получить хорошую точность, подойдут шаговые электродвигатели с единичным шагом в 1,6º.

Требуется надлежащим образом подобрать необходимую пару винтов;

Требуется надлежащим образом подобрать необходимую пару винтов; - используя зубчатый ремень, добиться точности более 0,3−0,4 мм на длине 65−75 см крайне трудно. Винтовой привод легко решит данную проблему;

- оптимально использовать подшипники скольжения.

ФОТО: vseochpu.ru

Как из дрели сделать фрезер по дереву

Дрель является одним из наиболее часто встречающихся инструментов, выручающих в любых ситуациях.

Фрезер с дрелью решает различные задачи, в то же время, устройство можно разобратьФОТО: youtube.com

Подобное приспособление фактически ничего не стоит. Пользователю необходимо определиться с фиксацией и расположением его относительно рабочего участка. В определённых аспектах такое изделие заменит токарно-фрезерные приборы по древесине. Алгоритм сборки:

- Найти ненужную ручку от электроприбора, которая использовалась бы как комфортная рукоятка.

- Установка предварительно подготовленных фиксирующих элементов, закрепляющих дрель в устойчивой позиции.

- Дрель закрепляется в держателе при помощи спецуголков.

- Размечается оргстекло.

- Получается пластина.

- Станок устанавливается на опору.

- При помощи спецкрепежей закрепляется ещё одна пластина.

- Глубина фрезы регулируется при помощи спецзажима.

Подобное устройство даёт возможность выполнять фигурные и прямые резы, без особого труда сверлить нужные отверстия. Значительным недостатком станет то, что такой фрезер, который сделан из подручных средств, не имеет высокой прочности.

Скорость обрабатывания заготовок невысокаФОТО: youtube.com

Чтобы увеличить скорость, можно заменить электродвигатель с дрели на перфораторный.

Статья по теме:

Ручной фрезер из обычной болгарки: необходимые материалы и инструменты, подобное пошаговое описание процесса изготовления изделия своими руками, проверка работоспособности инструмента, советы и рекомендации — читайте в публикации.

Как сделать самодельную фрезу по дереву своими руками

Каждое фрезеровальное устройство по древесине нуждается в особом наборе фрез. В некоторых случаях подбор становится сложной задачей. В такой ситуации можно изготовить фрезы самостоятельно.

В некоторых случаях подбор становится сложной задачей. В такой ситуации можно изготовить фрезы самостоятельно.

ФОТО: youtube.com

Стальные прутья также могут подойти. Основной трудностью станет то, что неровное покрытие арматуры требуется снимать на токарных станках.

На режущей части кромки изделия срезают половину диаметра. Меж частей заготовки с различными диаметрами будет сформирован постепенный переход. Затем, с уже обработанных изделий снимают ещё четверть диаметра и обтачивают плавный переход. После фрезе придают форму прямоугольника, для чего отрезают её нижнюю часть.

Фреза, сделанная самостоятельноФОТО: youtube.com

Статья по теме:

Фрезы для ручного фрезера по дереву: что такое и для чего она служит, конструктивные особенности, материалы изготовления, разновидности, средняя стоимость наборов фрез от различных производителей — в нашей публикации.

Качественный фрезер по древесине можно купить по доступной цене. Подобная техника подойдёт, чтобы выполнить рабочие операции дома. Однако, когда у пользователя имеются определённые навыки и материалы для собственноручной сборки прибора, то возможно сделать его самому. Самостоятельное создание такого станка по древесине является непростой задачей, тем не менее, полностью решаемой.

Если вам понравилась наша статья, обязательно оцените её. Кроме того, мы всегда рады ответить на ваши вопросы, которые можно оставить в форме обратной связи.

Предыдущая

Бытовая техникаКак пользоваться нивелиром: типы и особенности использования

СледующаяБытовая техникаКак сделать металлоискатель своими руками: инструкция и принцип работы

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

сборка самодельного фрезерного станка по металлу

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

самодельный ручной фрезер по дереву из болгарки и шуруповерта, из дрели и гравера, чертежи

В каждом доме под рукой должен быть определенный набор инструментов. Для тех, что осуществляет различного рода работы с деревом, таким можно назвать фрезер. Он должен быть не только у многих профессионалов, но и простых людей. Правда, хороший мини-фрезер имеет высокую стоимость, поэтому сделать такой инструмент своими руками будет отличной альтернативой. Конечно, он не будет иметь такой функционал, как фрезерный станок. Но для выполнения каких-то не особо сложных операций подойдет очень даже хорошо и будет полезным помощником в быту.

Как делать фрезер из болгарки?

Первый вариант фрезера, который мы рассмотрим, делается из болгарки. Сначала приведем список материалов и инструментов, что потребуются для его создания, а после этого непосредственно инструкцию по его изготовлению.

Инструменты и материалы

Если говорить о материалах и инструментах, потребуются:

- небольшая углошлифовальная машина с кругом 125 миллиметров;

- пара дисков – зачистной и обрезной;

- тиски;

- эмульсия СОЖ;

- мел;

- метчик типа М14;

- кусок железа листового типа, что имеет толщину около 1,5 миллиметров;

- кусок двутавра 18 см с длиной – 200-250 миллиметров или же лист железа 5-миллиметровой толщины;

- пара удлиненных гаек, а также пара обычных гаек, что имеют диаметр 8 миллиметров;

- пара болтов с характеристиками 8 на 40 мм;

- сверла на 0,8 и 1 сантиметр;

- пара болтов 8 на 10 мм;

- корд-щетка для болгарки, что имеет ворс из металла;

- патрон для дрели с резьбовым соединением размером 1,5-13 миллиметров;

- коронка круглой формы с диаметром 4 сантиметра для проделывания отверстий;

- пара зажимных болтов, оснащенных барашками размером 8 на 20 мм;

- пара 8-миллиметровых гаек;

- 10 сантиметров трубы квадратной формы 2,5 на 2,5 сантиметра, а также полметра профиля 2 на 2 сантиметра.

Кроме того, потребуются чертежи устройства. Их можно найти в интернете или в специализированной литературе.

Пошаговая схема

Так, чтобы сделать фрезер ручной по дереву, нам потребуется сначала сделать для него подошву. Для этого потребуется взять железный лист 5-миллиметровой толщины для обеспечения жесткости будущей конструкции, потребуется отрезать кусок размером 12 сантиметров, после чего зажать его в тиски и хорошо отшлифовать корд-щеткой. Потом остается разместить при помощи мела пластину по заранее созданному лекалу.

Затем в тисках, следует осторожно вырезать металл при помощи диска отрезного типа, не выходя за намеченные контуры. Чтобы довести все по разметке, следует воспользоваться диском для зачистки. После этого деталь будет готова. Именно она станет основой всего.

Теперь потребуется сделать крепление для самой болгарки. Для этого следует при помощи коронки проделать отверстие с 4-сантиметровым диаметром в оставшейся части пластины из металла. Это можно сделать при помощи перфоратора, предварительно переведя его в режим сверления.

Металл тут сам по себе толстый, и чтобы избежать посадки коронки, следует время от времени подливать СОЖ-эмульсию, что состоит из масла и воды. Саму деталь следует придерживать при помощи струбцины. Работа должна проводиться на подложке из дерева. В результате должна получиться толстая шайба с ровной дыркой и ровными полями.

После этого следует создать основание для крепления УШМ к ранее созданной детали. Следует просто отрезать ненужные части и обработать ее абразивным материалом. Теперь следует произвести подгон отверстия под часть мотор-редуктора болгарки, что является неподвижной и немного выступает. Это и будет основой крепления.

Запчасть требуется немного доработать путем обрезания выступов. После этого следует начать создание кронштейнов, чтобы инструмент мог двигаться вверх. Для этого потребуются приготовленные части труб квадратной формы. Большая будет двигаться по той, что меньше. А трубы размером 20 на 20 будут выступать в роли направляющих.

Теперь следует обрезать на отрезном станке пару тонких трубок 2 на 2 сантиметра с длиной 30 сантиметров, чтобы влез патрон, где есть длинная фреза, а также достаточное расстояние для регулирования высоты. Как салазки у нас будет пара труб 2,5 на 2,5 сантиметра с 4-сантиметровой длиной. В одной потребуется проделать дырку диаметром 1 сантиметр и приварить гайку на 8 мм. После этого при закручивании болта салазки будут контриться болтом с барашком, оснащенным направляющей трубой.

Теперь на прихватках следует создать конструкцию из:

- пары направляющих 2 на 2 сантиметра;

- пары салазок 2,5 на 2,5 сантиметра;

- конструкции крепления к редуктору УШМ.

Осторожно следует произвести обварку направляющих кронштейнов, прикрепляя их намертво к вышеупомянутой подошве. Тут нельзя перегреть металл трубки, иначе свободное перемещение салазок будет невозможным. После этого следует крепко приварить зажим УШМ к паре отрезков труб, что потребуются для вертикального передвижения. Но зажим этот будет работать нормально лишь после создания фиксатора. Его можно сделать следующим образом.

- Следует проделать посредине с образованием 5-миллиметровый зазор.

- С одной стороны дуги, что получилась, привариваем гайку удлиненного типа, а с другой – самую простую. Гайку потоньше следует предварительно рассверлить большим сверлом, чтобы болт ходил свободно. Это лучше делать, зажав предварительно конструкцию в тиски. После этого болт, что закручивается, будет крепко фиксировать болгарку за выступающую область редуктора в вертикальном положении. На этом часть, что отвечает за передвижение инструмента готова. Правда, некоторые устройства бывают без редуктора, что основаны на других приспособлениях.

После этого требуется подготовить уши крепления для отверстия редукторного корпуса. Делаются они из тонкого металла, толщина которого будет не более полутора миллиметров. Маркером рисуется удлиненный овал, где с одной стороны проделывается отверстие под болт. Детали следует согнуть под диагонали в тисках аккуратным постукиванием молотком. Нижняя часть ушка варится к созданному фиксатору, а верхнюю следует прикрутить к редукторному корпусу. Основная часть нашего фрезера готова. Теперь должна быть присоединена насадка или патрон, после чего останется собрать изделие и настроить его.

Патрон следует взять самый простой. Диаметр зажимаемого фрезера либо сверла будет зависеть от мощности мотора УШМ, а также задач, что планируется реализовать. Достаточно будет любого варианта, что имеет разбег зажима в диапазоне 1,5 – 13 миллиметров. Единственный важный момент, на который следует обратить внимание – резьбовая патронная посадка.

С большой долей вероятности ни шаг резьбы, ни диаметр отверстия не совпадут с аналогичными моментами на болгарке. Тогда потребуется взять метчик М14, после чего накрутить шайбу прижимного типа. Остается убедиться, что люфта нет, а значит, совпадение шага присутствует. Остается нарезать резьбу и накрутить патрон на болгарочный шпиндель. На этом получилось готовое изделие для закрепления фрезы.

Теперь остается произвести сборку. Для этого сначала следует покрасить и высушить все составные элементы. Готовые части собираются на углошлифовальную машину, прочно зажимаем редуктор в крепления:

- надеваем крепеж на редукторную головку, после чего следует ее крепко закрутить;

- далее следует ее соединить еще болтами с креплением для жесткости;

- устанавливаем фрезу в патрон, после чего крепко закрепляем;

- монтируем основание и надеваем инструмент с салазками;

- производим регулировку высоты инструментами болтами на салазках.

То есть у нас получился надежный и высокопроизводительный самодельный фрезер из болгарки.

Другие варианты изготовления

Имеются и другие варианты создания фрезера. Его можно создать из дрели либо из шуруповерта, из гравера и других приспособлений. Делается он просто, ведь такой тип инструмента уже будет оснащен патроном, где можно будет зажать хвостовую часть фрезы. Но учитывая, что дрель либо шуруповерт развивают малые обороты, где-то 3 тысячи в минуту, из-за чего добиться высокого качества обработки детали попросту не получится. Как подставку для закрепления дрели лучше всего будет применить приспособление для сверления вертикального типа, что можно приобрести в любом спецмагазине. Нужно будет заменить лишь оснастку, после чего самодельный фрезер такого типа будет готов.

Еще один вариант фрезера создается из двигателя от пылесоса либо мотора со стиральной машины. Для его создания требуется сделать специальный стол. После этого на моторный вал потребуется произвести установку цанги для зажимания фрез. Но ее не получится закрепить на валу мотора без переходника, который можно заказать только у токаря. Кроме того, потребуется создать механизм подъемного типа, что позволит производить удобную регулировку вылета инструмента. Он создается из пары труб, что выполняют роль стоек, на которых закрепляется мотор, а также шпильки резьбового типа.

Одним кончиком она входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть двигателя. На шпильке потребуется жестко закрепить колесо поворотного типа, при помощи которого и производится регулирование высоты.

Дабы на мотор при применении станка не попадала пыль, не будет лишним сверху уложить на двигатель небольшой отрезок поролона.

Рекомендации

При выборе той или иной модели фрезерного станка, следует принять во внимание некоторые рекомендации работы с оборудованием.

- Для защиты фрезы устройство должно быть оборудовано соответствующим экраном, что дает возможность исключить срыв рабочего инструмента при слишком серьезном усилии. Данная деталь делается из закаленного прочного стекла либо перфорированной пластины из стали.

- Работать с таким устройством можно только в защитных очках и средствах индивидуальной защиты. Это даст возможность избежать повреждения глаз стружкой, что может разлетаться довольно сильно при обработке древесины.

- Устройство обязательно должно быть оснащено механизмом экстренной остановки. Причем он должно быть в легкодоступном месте, но и в то же время не мешать работе на оборудовании. Кроме того, следует позаботиться о том, чтобы рабочая зона была качественно освещена. Для этого можно подойти направленный яркий свет или же экономичные, но не менее яркие светодиоды.

Как можно убедиться, сделать фрезер своими руками – не самая простая, но реально выполнимая задача.

Главное – четко понимать, что вы делаете, иметь под рукой необходимые чертежи и инструменты, а также определенные навыки в сварке, электротехнике и работе с инструментами.

Как сделать фрезер своими руками, смотрите в видео ниже.

самодельный сверлильно-фрезерный по металлу и дереву

На фрезерных станках любители мастерить и специалисты, изготавливают различные детали из металла и дерева. Они делают запчасти и художественные панели. Для работы лучше всего изготовить станок своими руками. Конструкций небольшого по мощности оборудования много.

Основные разновидности самодельных агрегатов по дереву

Фрезерные станки характеризуются несколькими параметрами. Основные из них при выборе модели для работы: мощность и размер стола. Оборудование условно делится на виды по объему производимых изделий:

- профессиональные, устанавливаются в цехах массового выпуска изделий;

- бытовые напольные для небольших производств и домашних мастерских;

- настольное оборудование.

Станки управляются механически, вручную и работают по заданной программе.

По количеству операций различают модели:

- стандартные;

- универсальные;

- копировальные;

- граверные;

- узкоспециализированные;

- с числовым управлением.

По конструкции и видам выполняемых работ фрезерные станки по дереву изготавливают самостоятельно:

- горизонтальный;

- вертикальный;

- 2D – плоскокопировальный;

- 3D – объемнокопировальный;

- С ЧПУ.

На плоскопировальный станок можно установить пантограф, который будет изменять размер детали относительно образца в заданное количество раз.

Переделка сверлильного станка в фрезерный, видео

Как изготовить вертикально-фрезерный самодельный агрегат по дереву?

Детали мебели, беседки, плинтуса, другие элементы интерьера удобнее делать на вертикально-фрезерном станке. Его конструкция отличается простотой изготовления в домашних условиях и жесткостью.

Конструктивная схема

Станок представляет собой стол с фрезером, закрепленным под столешницей на подвесе. Все механизмы спрятаны внизу и не мешают работе. Над плоскостью стола выступает только фреза. Высота шпинделя и цанги выставляется с помощью лифта.

Упорная линейка ограничивает движение детали по столу и направляет ее относительно фрезы. Гребенки прижимают заготовку к столу. Сзади на упоре установлен патрубок для пылесборника. Размер стола, может быть любой, он должен обеспечивать устойчивое положение детали и не занимать лишнее место.

Важно!

Для фрезеровки по копиру на шпиндель одевается копировальное кольцо, сверху устанавливается фреза и выставляется по высоте. Шаблон находится снизу, заготовка сверху. Они скрепляются и движутся вместе. Упорная линейка убирается.

Плита и подвес привода

Крепление фрезера или электромотора со шпиндельной головкой снизу непосредственно к крышке стола, сложная процедура. От вибрации винты будут выкручиваться. Непосредственно возле фрезы стирание поверхности больше и придется менять всю столешницу.

Из силумина, алюминия или оргстекла делается подвес – вставная фрезеровальная пластина.

- Вырезать пластину прямоугольной формы. Она должна в 1,5-1,8 раза превышать по размерам диаметр корпуса фрезерного узла. Снять острые кромки, скруглить углы.

- Сделать отверстия для крепления фрезера. Сверху сделать углубления под головки винтов. По центру расточить отверстие под шпиндель.

- С каждой стороны на расстоянии 8 мм от края сделать отверстия и нарезать резьбу М6 под регулировочные винты. По углам для крепления к столешнице.

- Обвести контур пластины и отверстия на столешнице.

- Используя центр шпинделя как ось, сделать круглое отверстие на 1- мм больше корпуса шпиндельного узла. Он должен свободно проходить в него.

- Сделать занижение в оставшемся обведенном контуре на толщину пластины.

- Подвес с фрезером опустить в отверстие и закрепить пластину на столешнице.

Перед тем, как затянуть крепежные болты, фрезерную пластину следует выставить регулировочными винтами по плоскости крышки стола.

Упор и пылеулавливатель

Патрубок пылеулавливателя устанавливается на продольном упоре, по центру. Для этого с многослойной фанеры толщиной 18 мм вырезается основание и сам упор.

- По центру обеих деталей вырезается полукруглое отверстие.

- Детали соединяются под прямым углом.

- Сзади крепится патрубок.

Упор устанавливается на свое место. Для ступенчатого перемещения по краям столешницы сверлятся отверстия или устанавливаются струбцины, чтобы переставлять направляющую на любой размер.

Важно!

Центр выборки в упоре и основании должен быть точно напротив оси вращения фрезы.

Пылесборник

Собирать стружку и пыль можно бытовым пылесосом. Но объема его мешка хватит на несколько минут работы оборудования. Необходимо изготовить пылесборник. Для этого использовать пластиковую емкость или старый молочный бидон.

- На крышке подметить 2 отверстия. Одно из них должно соответствовать диаметру шланга от пылесоса, второе отводной трубке.

- Подключить шланг к выводному отверстию компрессора или пылесоса. Второй конец опустить в крышку пылесборника.

- Срезать торец отводной трубки под углом и согнуть ее. Вставить в крышку.

Пылесос будет собирать стружку, пыль и отправлять их в емкость. По трубке лишний воздух будет выходить наружу.

Важно!

Чтобы мелкая пыль не вылетала наружу, в трубку можно вставить сменный фильтр из губки.

Гребенка

Гребенка прижимает деталь во время движения и гасит вертикальную вибрацию. Делается она из дерева твердых пород, пластика. Пластина длиной 205 мм и шириной 45 мм вырезается вдоль волокна древесины.

- Скруглить на радиус задний торец заготовки.

- В центре закругления просверлить отверстие под крепеж.

- Сделать в оси гребенки узкий продольный паз длиной 50–55 мм и шириной 7 мм.

- Под углом 30⁰ срезать второй торец.

- На длину 67 мм нарезать дисковой пилой 1 мм пазы. Должно образоваться 10 полосок – прижимов.

Зачистить все заусенцы, острые кромки и сколы. Пропитать деталь олифой для прочности или акриловой грунтовкой.

Важно!

Прорези должны быть одинаковой длины и заканчиваться под углом, как торец детали. Первый зуб гребня укоротить на 3 мм.

Самодельный сверлильно-фрезерный станок по металлу, видео

Выбор двигателя и силового привода

Для самодельного фрезерного станка по дереву подойдет асинхронный двигатель мощностью 5–7,5 кВт, если на нем будут изготавливаться детали мебели, беседок, плинтуса. Привод устанавливается под столешницей, и соединяется с валом шпиндельного узла ременной передачей. Необходимо обеспечить охлаждения электродвигателя. В месте его установки убирается задняя стенка, делаются отверстия снизу, для свободной циркуляции воздуха. Если на нем нет крыльчатки вентилятора, надо установить.

Справка! Для домашнего станка хорошо подходит мотор со старой стиральной машины по мощности. Частоту оборотов можно изменить разными по диаметру шкивами на валах электродвигателя и шпиндельного узла.

Обеспечение безопасности

Кабеля и шланги не должны находиться в передней части станка. Они отводятся назад. Продольный упор должен наполовину закрывать фрезу. Кнопка остановки двигателя, отключения его от питания, располагается удобно, под рукой.

Особенности изготовления копировальной машины в домашней мастерской

У копировально-фрезерных станков верхнее расположение шпиндельной головки. Стол неподвижный, большой. Он вмещает исходную деталь и обрабатываемую заготовку. Привод станка имеет свой двигатель по каждой оси в горизонтальном перемещении. Основная отличительная особенность оборудования – наличие копировальной головки, которая считывает информацию с исходной детали и управляет инструментом.

Головка

Копировальная головка устанавливается на каретке шпиндельного узла и жестко с ней связывается. При перемещении в горизонтальном направлении копир скользит по образцу и поднимает, и опускает инструмент.

2D

Для получения объемного изображения делается стол в 2 раза шире исходной заготовки. На него укладывается образец и рядом обрабатываемая деталь. Запускается продольное движение консоли с поперечным перемещением.

3D

Получить объемную 3D деталь, возможно при синхронном вращении деталей. Для этого вместо плоского стола делается рама. На ней устанавливаются вращающиеся центра. Сзади на вал с шаблоном подключается двигатель. В передней части одевают одинаковые звездочки и цепь, обеспечивая одновременное вращение образца и заготовки.

Как сделать станок по металлу?

При фрезеровке металла возникают большие напряжения и вибрация. Деревянная станина их не выдержит. Необходимо использовать чугунную плиту и металлопрофиль из низкоуглеродистой стали.

Вариант №1

Станок состоит:

- основание;

- стойка;

- салазки с направляющими поперечного перемещения;

- рабочий стол, передвигающийся в продольном направлении;

- шпиндельная головка;

- стойка с вертикальными направляющими;

- электродвигатель.

Чугунное основание выравнивается по плоскости. В нем прорезается поперечный паз «ласточкин хвост». В задней части крепится стойка под каретку шпинделя. Салазки заводятся в продольный паз. Они перемещаются в поперечном направлении за счет вращения винта. Подойдут готовые с токарного станка.

Сверху устанавливается стол. Он перемещается по фигурным направляющим салазок. Вертикально инструмент движется вместе с кареткой по направляющим стойки. На массивной плите впереди устанавливается шпиндельная головка, сбоку крепится двигатель. Оба узла соединены ременной передачей.

Вариант №2

Используя в качестве фрезерной головки электродрель, можно создать простую и легкую модель вертикально-фрезерного станка.

- Сделать основание в виде рамки из профильной трубы.

- На нем поместить салазки с винтом для продольного перемещения.

- Сверху устанавливается резцедержка с токарного станка с поперечным винтом и тиски.

- К основанию прикреплены 2 стойки. Они для жесткости соединены 3 поперечинами. Нижняя у основания. 2 верхние служат опорой для каретки шпинделя.

Вертикально дрель перемещается по направляющим каретки. Для изготовления станка используется прямоугольный металлопрофиль. Все соединения выполнены болтами. За счет 2 стоек, конструкция устойчивая и прочная.

Дополнительные чертежи с размерами

Сделать самостоятельно фрезерный станок, значит изготовить оборудование, отвечающее вкусам хозяина, обеспечивающим именно его потребности. Начинать следует с построения, с выбора модели и построения чертежа. Размеры можно рассчитать самостоятельно или взять подходящие чужие и доделать. В процессе работы использовать остатки материалов и детали с вышедшего из строя оборудования.

Оригинальные фрезерные станки своими руками

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание ЧПУ или если говорить точнее, то на фразу «Фрезерный станок с ЧПУ». После того как я узнал, что есть люди способные сделать такой станок самостоятельно для своих нужд, в своем собственном гараже, я понял, что тоже смогу это сделать. Я должен это сделать! В течение трех месяцев я пытался собрать подходящие детали, но не сдвинулся с места. Поэтому моя одержимость постепенно угасла.

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

Шаг 1: Дизайн и CAD модель

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

Шаг 2: Станина

Станина обеспечивает станку необходимую жесткость. На нее будет установлен подвижной портал, шаговые двигатели, ось Z и шпиндель, а позднее и рабочая поверхность. Для создания несущей рамы я использовал два алюминиевых профиля Maytec сечением 40х80 мм и две торцевые пластины из алюминия толщиной 10 мм. Все элементы я соединил между собой на алюминиевые уголки. Для усиления конструкции внутри основной рамы я сделал дополнительную квадратную рамку из профилей меньшего сечения.

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

Чертежи основных элементов станины

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

Шаг 8: Электрическая схема

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

Фрезер своими руками — описание, характеристики и применение

Ручной фрезерный станок – это универсальное приспособление, при помощи которого осуществляется множество процессов, задача которых состоит в обработке древесины. Фрезер по дереву по своему функциональному предназначению такой же, как и стационарные устройства, но в отличие от габаритных станков он отличается компактными размерами, что крайне удобно для бытового использования. Кроме реализации главных столярных операций, таких как обточка или обрезка, он дает возможность справиться с созданием сложных орнаментов и узоров. Можно сказать, что возможности ручного фрезера не ограничены.

Конструкция фрезерного станка

Чтобы узнать, как работать фрезером, нужно для начала изучить его конструкционные особенности. Фрезерный станок обрабатывает древесину с помощью фрезы, которая совершает вращательные движения. Заготовка должна быть либо жёстко закреплена, либо подана на фрезер с определенной траекторией.

Фреза является стальным режущим инструментом, который имеет цилиндрическую форму. Он очень похож на сверло. Тем не мене, в отличие от сверла, у фрезы режущие кромки имеются на всем теле. Вследствие такого строения мастер может удалять дерево одновременно в нескольких плоскостях.

Управление станком осуществляется в автоматическом, ручном или полуавтоматическом режиме. Фрезерный станок состоит из таких частей:

- столешница

- параллельный упор

- пылесос, используемый для удаления стружки

- станина

- шпиндель

- подающая салазка.

Чтобы была удачной работа фрезером, видео просто необходимо посмотреть.

Виды фрезеров

Самые первые фрезеры могли обрабатывать исключительно древесину. Но сегодня при помощи фрезеров можно обрабатывать пластик, цветные металлы, оргстекло, искусственный камень, различные композиты. Главная область применения фрезера – выполнение столярных работ, создание предметов мебели и разнообразных декоративных изделий из древесины.

Что может делать фрезер:

- выбирать четверть

- создавать пазы, фальцы, шлицы, шипы

- создавать посадочные места под дверные замки и фурнитуру

- профилировать кромку, прямо или фигурно

- высверлить отверстия

- идеально подогнать соединяемые детали

- сделать черновое выравнивание контуров

- реализовать декоративную резьбу по дереву.

Существует несколько видов фрезеров. Они имеют различное назначение и конструкционные особенности. Одни станки можно назвать универсальными, другие – узкоспециализированными. Ниже рассмотрим самые распространенные разновидности фрезеров:

- погружной. Его еще называют вертикальным или штанговым. Он способен реализовать все главные фрезеровочные операции. Такое устройство поможет мастеру создать пазы, отверстия, закругления, снять фаску, осуществить фрезеровку замкнутого контура. Он применяется и в бытовых мастерских, и на производстве

- кромочный. Такой станок называют окантовочным или триммером. Такое устройство поможет выполнить выборку паза, изготовить канавки, снять фаску, вырезать неглубокие выемки по шаблону. Кроме этого станок аккуратно обработает детали, которые покрыты шпоном или ламинатом. Его целесообразно применять ежедневно, т.е. на производстве

- ротационный станок применяется для создания прорезей в древесине, а также гипсокартоне, пластике, и даже керамической плитке. Может осуществлять обработку кромки

- ламельный станок применяется только для выборки пазов

- присадочный. Этот инструмент относится к категории узкоспециализированной техники. При помощи него создаются парные отверстия, предназначенные для соединения деталей на шкантах. Применяют такое устройство в мебельных цехах.

Как выбрать фрезер

Удачная работа фрезером по дереву зависит от выбранного вида фрезера. Но как его правильно выбрать? Наиболее универсальным мастера называют погружной фрезер. Чтобы сделать правильный выбор, рекомендуем вам ознакомиться с такими советами опытных специалистов:

- обработка фрезером большой мощности предполагает высокий уровень производительности и возможность работать длительное время при серьезных нагрузках. Но не нужно гнаться за большим значением этого показателя. Вместе с мощностью увеличивается и вес инструмента – работа будет не такой легкой и комфортной. В тоже время, если вы будете пользоваться фрезером в стационарном положении, то высокая мощность определенно достоинство

- стоит обратить внимание на регулировку скорости вращения шпинделя. Кнопка скорости у такого станка должна перемещаться ступенчато или, хотя бы, достаточно туго. Кроме этого она должна быть расположена там, где вероятность задеть и сместить ее случайно, минимальна

- при покупке проверьте глубину погружения фрезы. Этот показатель колеблется в широких пределах в зависимости от конструктивных особенностей установленного цангового зажима. Очень хорошо, когда цанга достает до нижней части опорной платформы, но идеальным является станок, у которого она выступает за основание. Данный показатель оказывает существенное влияние на функциональность инструмента, но в документах, к сожалению, он не указывается. Узнать его величину можно только подержав устройство в руках

- необходимо протестировать работу штангового механизма. Голова станка должна двигаться легко и без перекоса, а вертикальный упор должен быть прочно зафиксирован в конкретном положении. Кроме этого стоит проверить, удовлетворяет ли глубина погружения вашим требованиям

- обязательно стоит уточнить у продавца диаметр и геометрию оснастки, совместимой с выбранным фрезером. Если у вас уже есть фрезы, нужно сравнить диаметр их хвостовика с посадочным размером цанги

- важна эргономика станка. Подержите несколько станков в руках, чтобы выбрать наиболее удобный для вас

- обратите внимание на длину электрокабеля. Короткий сетевой шнур является причиной массы неудобств во время работы

- более комфортной работе способствует патрубок для пылеудаления, а также светодиодная подсветка.

Как сделать фрезер

Как сделать самодельный фрезер? Инструкции приведены далее в нашей статье. Мы предлагаем создать своими руками простой фрезерный станок. Все необходимые детали продаются во многих магазинах, да и стоят не дорого. По этой причине самодельный фрезер обойдется вам в небольшую сумму денег, гораздо дешевле, чем покупать его в магазине.

Чтобы создать фрезер своими руками вам понадобится:

- кусок ламинированной фанеры

- лист ДСП.

Габариты будущего стола зависят от того, сколько у вас есть свободного места для размещения этого устройства. Прежде всего, необходимо взять лист фанеры и разрезать его на детали при помощи циркулярной пилы, согласно чертежу.

Столешница и станина – это неразъемные детали, поэтому их стоит создать в первую очередь. Главным режим инструментом вашего будущего фрезерного устройства будет обычный ручной фрезер. Прекрасным вариантом для этого является инструмент, который уже был в употреблении, и который имеет неисправные направляющие упоры.

Ручной фрезер нужно закрепить строго перпендикулярно к столешнице. Лист фрезера создается при помощи стационарного устройства. Вы можете кроме этого создать особые приспособления, призванные минимизировать время и усилия, затрачиваемые на изменение угла наклона и глубины станка.

В самом конце нужно заняться созданием устройства параллельного упора. Данное устройство обеспечивает направление заготовки к режущей кромке под строго заданным углом. Самодельный фрезерный станок создается достаточно просто, нужно лишь иметь минимальные навыки, чтобы без труда осилить эту работу. Материал для такого станка — общедоступный и недорогой. А созданный инструмент пользуется популярностью даже в небольших мебельных мастерских.

Самодельный фрезерный станок по металлу и по дереву с ЧПУ своими руками

На чтение 7 мин Просмотров 2.1к. Опубликовано

Изготовить самодельный фрезерный станок может любой мастер. Главное – задаться целью. В результате можно не только хорошенько сэкономить на покупке нового дорогостоящего оборудования, но и получить в свое распоряжение даже более эффективное и удобное устройство.

Ручное изготовление не значит низкое качество, наоборот, при должном подходе можно получить агрегат, который будет полностью удовлетворять всем требованиям мастера.

Преимущества станка для домашней мастерской

Среди большого ассортимента оборудования, которое используется для обработки древесины, фрезерный по дереву является наиболее эффективным и универсальным. Подобные устройства многократно повышают функциональность домашней мастерской, приближая ее к профессиональному цеху.

Возможность качественной обработки дерева – это то, о чем мечтает каждый мастер. Фрезерование, поперечное строгание, вырезание элементов сложной формы – лишь малая часть операций, которые позволяет решать фрезеровочный агрегат.

Данное оборудование обладает рядом преимуществ, благодаря которым оно стало столь популярным и во многих случаях незаменимым:

- высокая эффективность;

- экономичность и окупаемость;

- многофункциональность;

- простота в обслуживании;

- длительный срок службы;

- надежность;

- качественный результат обработки дерева.

Следует также отметить, что стоимость таких агрегатов не столь высока. При этом, если мастер желает сэкономить свои средства, он может изготовить самодельный сверлильно-фрезерный станок своими руками.

Схема самодельного фрезерного станка.Стоит отметить, что представленные на рынке друг от друга своими конструкционными особенностями. В связи с этим при выборе оборудования необходимо заранее учитывать те работы, которые предстоит выполнять.

Из большого многообразия устройств можно выделить некоторые виды:

- наименее дорогие – устройства с ручным управлением;

- фрезерно-гравировальные;

- для работы по дереву с возможностью трехмерной обработки материала;

- с числовым программным управлением.

Любой из приведенных выше типов устройств отлично справится с определенным видом работ. Мастеру остается только правильно подобрать аппарат для конкретной задачи.

Станок для фрезеровки своими руками

Домашняя мастерская – место, в котором каждый мастер стремится реализовать свой потенциал и свои самые смелые задумки. Главное, чем он гордится – это изделия, изготовленные своими руками.

Для того чтобы работа была эффективной и качественной, необходимо использование специального оборудования, которое также можно сделать, а не покупать. Самодельный агрегат для фрезеровки позволит не только существенно ускорить процесс работы, но и станет гордостью мастера.

Фактически все инструменты могут быть сделаны вручную. Зачастую трудности возникают в другом направлении, а именно:

- нехватка свободного пространства для размещения оборудования;

- сильный шум, исходящий от устройств во время работы;

- частое несоблюдение техники безопасности.

Первые две проблемы решаются достаточно просто. В интернете можно без особого труда отыскать необходимые чертежи самодельных устройств подходящих размеров. Что касается шума, то тут можно использовать надежную шумоизоляцию или же расположить мастерскую вдалеке от жилых помещений.

Третий пункт зависит исключительно от мастера. Работа в домашних условиях подразумевает отсутствие строгого контроля. Это зачастую позволяет расслабиться и не соблюдать необходимые меры предосторожности. Такие ситуации необходимо исключить.

Здоровье – превыше всего, поэтому следует ознакомиться со всеми требованиями по технике безопасности и следовать им.

Изготовить самодельный фрезерный станок для работы по дереву своими руками вполне посильная задача. В интернете можно найти большое количество разнообразных схем, с помощью которых удастся достичь поставленных целей.

Итак, давайте рассмотрим, как сделать фрезерный .

Наибольшую трудность для любителей самоделок представляет изготовление вращающейся фризы. Хороший аппарат отличается тем, что он способен обрабатывать дерево по прямолинейному и криволинейному контурам.

Тут очень важно правильно выбрать и установить ножевую головку. Ее необходимо закрепить на шпинделе, расположенном на валу электродвигателя. Обычно ее фиксируют вертикально.

Электрическая схема станка.Конструкция крепится на подставке, которая может перемещаться по двум осям. Бывает множество станков, обладающих своими конструкционными особенностями. Например, для фигурной фрезеровки подойдет ручной фрезер.

Подобное оборудование характеризуется простым устройством, в основе которого лежит технология ручного резака. Все ключевые элементы спрятаны в корпусе. Важно, чтобы мощности двигателя хватало для обеспечения необходимой движущей силы.

Одним из основных требований к станкам является устойчивость платформы. Наилучшим вариантом будет использование литого или штампованного материала. Важно, чтобы обеспечивалось хорошее прилегание к поверхности.

К более профессиональным вариантам следует отнести погружные модели. Они позволяют вытачивать выемки, пазы, отверстия заданной формы и глубины. Для выполнения подобных более сложных процессов лучше обратить внимание на стационарные станки.

Вариант 1: наиболее простой тип станка

Пожалуй, самым доступным вариантом создания самодельного фрезерного станка для обработки дерева или работы по металлу своими руками – это изготовление фрезера из дрели и электрического мотора. Последний можно раздобыть со старого ненужного инструмента.

Процесс сборки подобного данного станка не вызовет особенных проблем даже у начинающих мастеров. Понадобятся подручные материалы, двигатель и шпиндель. В качестве привода можно использовать дрель.

Начать следует с изготовления столешницы и станины, которые могут быть сделаны из древесины, например, из листа фанеры, разрезанной на части. Затем строго перпендикулярно столешнице устанавливается фрезер.

По чертежам следует добавить дополнительные приспособления, позволяющие варьировать наклон и глубину обработки изделий.

В заключительном этапе изготавливаются элемент параллельного упора, чтобы была возможность подавать материал под фиксированным углом.

Как видите, сконструировать самодельный настольный фрезерный станок не так уж сложно. Это может быть и мини модель, которая без труда разместится в маленьком помещении. В любом случае подобное оборудование необходимо в мастерской каждого плотника.

Если мастер ограничен в средствах или же ему хочется все делать самостоятельно, тогда самодельный фрезерный своими руками – это то, что нужно.

Вариант 2

Существует множество причин, по которым люди хотят сделать свой собственный фрезерный . Самой распространенной причиной является банальное отсутствие денежных средств.

Станок фрезерный с ЧПУ.Купить качественный и надежный ЧПУ станок от именитого бренда далеко не всем по карману. Но есть, конечно, и такие мастера, которым просто приносит удовольствие изготовление подобных вещей своими руками.

Стоит сразу отметить, что существуют готовые комплекты позволяющие сделать самодельные фрезерные станки для работы с деревом или металлом с ЧПУ. Однако они обладают рядом недостатков.

Во-первых, заранее трудно с уверенностью сказать, какой именно комплект подойдет наилучшим образом для каждой конкретной задачи. Во-вторых, в готовом наборе нет возможности что-либо изменить на свое усмотрение.

Итак, главной отличительной особенностью подобного оборудования является наличие числового программного управления.

Собирать устройство необходимо с установки двух шаговых электродвигателей. Они монтируются непосредственно на корпус за вертикальной осью. Назначение двигателей – это перемещение фрезерной головки по вертикали и горизонтали.

Не стоит забывать и про такой важный узел, как шпиндель для фрезерного . Этот элемент передает вращательный момент рабочему механизму, например, фрезе.

По большому счету, шпиндель представляет собой вращающийся вал, зафиксированный на станке. Так как эта деталь достаточно важна, необходимо выбирать только качественные варианты.

Управление оборудованием осуществляется посредством подключения системы управления через LPT-порт. После установки всей электроники, загружаются драйвера и программное обеспечение.

Более подробную инструкцию с пошаговой сборкой можно найти на многочисленных видео, выложенных в интернете.

Итог

Фрезерный станок с ЧПУ просто незаменим в мастерской любого мастера, работающего с дерево. Подобное оборудование существенно упрощает и ускоряет процесс изготовления изделий не только из дерева, но и из металла.

ЧПУ станок открывает совершенно новые возможности в обработке материала, позволяя создавать более совершенные и оригинальные изделия.

9 Самодельные салазки для фрезерного станка, которые можно легко сделать своими руками

Салазки для фрезерного станка — один из важнейших инструментов для улучшения поверхности материалов. Он обычно используется для выравнивания деревянных поверхностей и поверх острых кромок. Вместо того, чтобы покупать готовые салазки для маршрутизатора, вы можете создать их из легкодоступных материалов.

Итак, если вы не знаете, как это сделать или какие материалы вам следует получить, то эта статья для вас. Я собрал девять самодельных схем снегохода для роутера, которые вы легко можете сделать своими руками.

1. Сани для фрезерных станков своими руками для больших плит

Это, наверное, один из самых простых способов сделать своими руками. Если вы знакомы с работой по дереву, то сможете быстро взломать процесс. Вам понадобится несколько деревянных кусочков, столярный клей и саморезы. В учебном пособии описаны конкретные размеры древесины.

Для инструментов вам понадобятся настольная пила, торцовочная пила, сверло, приспособление для карманных отверстий, шпатель и сверло для закругления. Описанные шаги просты для выполнения и объясняют процесс от измерения до резки и прикрепления.

Обратитесь к руководству

2. Салазки для маршрутизатора своими руками с использованием фанеры

Этот план описывает шаги, которые необходимо предпринять для сборки салазок для маршрутизатора из фанеры. Вам понадобится лист фанеры и саморезы для крепления. Также вам понадобятся дрель или набор отверток, удлинитель цанги фрезерного станка, наплавочная коронка и переключатель Mag Switch.

Сначала необходимо изготовить направляющие салазок маршрутизатора и собрать их. В учебнике есть все требования к размерам и раскрою. Еще один важный этап — обрезка днища на салазках и его сборка.Наконец, вам нужно будет прикрепить обе части, чтобы создать салазки маршрутизатора.

Обратитесь к руководству

3. Самая простая салазка для маршрутизатора DIY

В этом проекте вам нужно вырезать деревянные доски для создания каретки. Затем соберите шесть одинаковых деревянных растений, чтобы использовать их в качестве основы для повозки. Присоединение шести досок к двум длинным доскам с каждой стороны завершит основание каретки.

Этот учебник не требует пояснений и выделяет все измерения, которые необходимо учитывать при резке.Самое приятное то, что вы можете легко найти все материалы, используемые в этом DIY. Если вы собираетесь построить снегоход для маршрутизатора, который прослужит долго при регулярном использовании, этот план «сделай сам» лучше всего.

4. Самодельные сани для фрезерного станка

Этот проект хорошо работает с фанерой, МДФ или обычным деревом. Очевидно, что первым делом нужно измерить все части и отрезать их по размеру. В руководстве объясняются измерения, а также инструменты, которые вам следует использовать.

Идея этого проекта заключается в создании салазок для маршрутизаторов, которые хорошо подходят для больших столешниц или плит.Деревянные детали очень легко прикрепить с помощью клея, а затем с помощью шурупов. Лучшее в этом снегоходе для маршрутизатора — то, что он не обязательно должен быть идеальным, если все измерения правильные.

5. Салазки для фрезерных станков своими руками для больших поверхностей

В случаях, когда вы не можете использовать обычную шлифовальную машинку для выравнивания поверхностей, пригодятся салазки для фрезерования. Хорошо, что вы можете построить его дома, используя оставшиеся материалы. Кроме того, для проекта не нужны особые навыки, если вы умеете измерять, вырезать и прикреплять.

Следуя этому руководству, вы можете измерить и разрезать фанеру до нужных размеров. Чтобы обеспечить бесперебойную работу шины при шлифовании, необходимо выполнить несколько шагов. С помощью набора отверток и нескольких винтов вы можете прикрепить все детали, как описано, и завершить процесс.

6. Самодельные салазки для фрезерного станка с использованием металла

Если вы хотите создать салазки для фрезерного станка своими руками, но боитесь всего процесса измерения и резки дерева, эта металлическая конструкция может быть лучшим для вас.Проект требует только, чтобы вы разрезали металлические стержни до нужного размера, а затем разложили их, чтобы прикрепить и создать каретку.

Внутренняя часть стержней требует дополнительной поддержки, и вы можете использовать обрезанную по индивидуальному заказу древесину для усиления на концах. Затем просверлите металлические стержни в дереве и прикрепите их шурупами. Это, вероятно, один из самых простых способов сделать самодельный маршрутизатор с помощью простых инструментов.

7. Сани маршрутизатора DIY с регенерированными материалами

Использование предметов, которые у вас уже есть, для проекта DIY — это хитрость для экономии денег.В этом проекте вы можете использовать оставшуюся фанеру для создания салазок фрезерного станка. После обрезки древесины до нужного размера вам нужно будет ламинировать две из них, чтобы увеличить высоту.

После этого шага вы можете прикрутить их, чтобы лучше закрепить, или дать клею для дерева высохнуть. Каретку очень легко сделать из фанеры или любой другой деревянной доски, которая у вас есть.

8. Регулируемые салазки для самодельного маршрутизатора