Способы цинкования металла

Железо и сталь — это материал из которого изготовлен скелет современной технологической цивилизации. Но — увы! — и у стальной основы нашей цивилизации есть свое уязвимое место. Оно называется коррозия, от которой железо и сталь не имеют той естественной защиты, какой является оксидная пленка для многих цветных металлов — олова, цинка или алюминия.

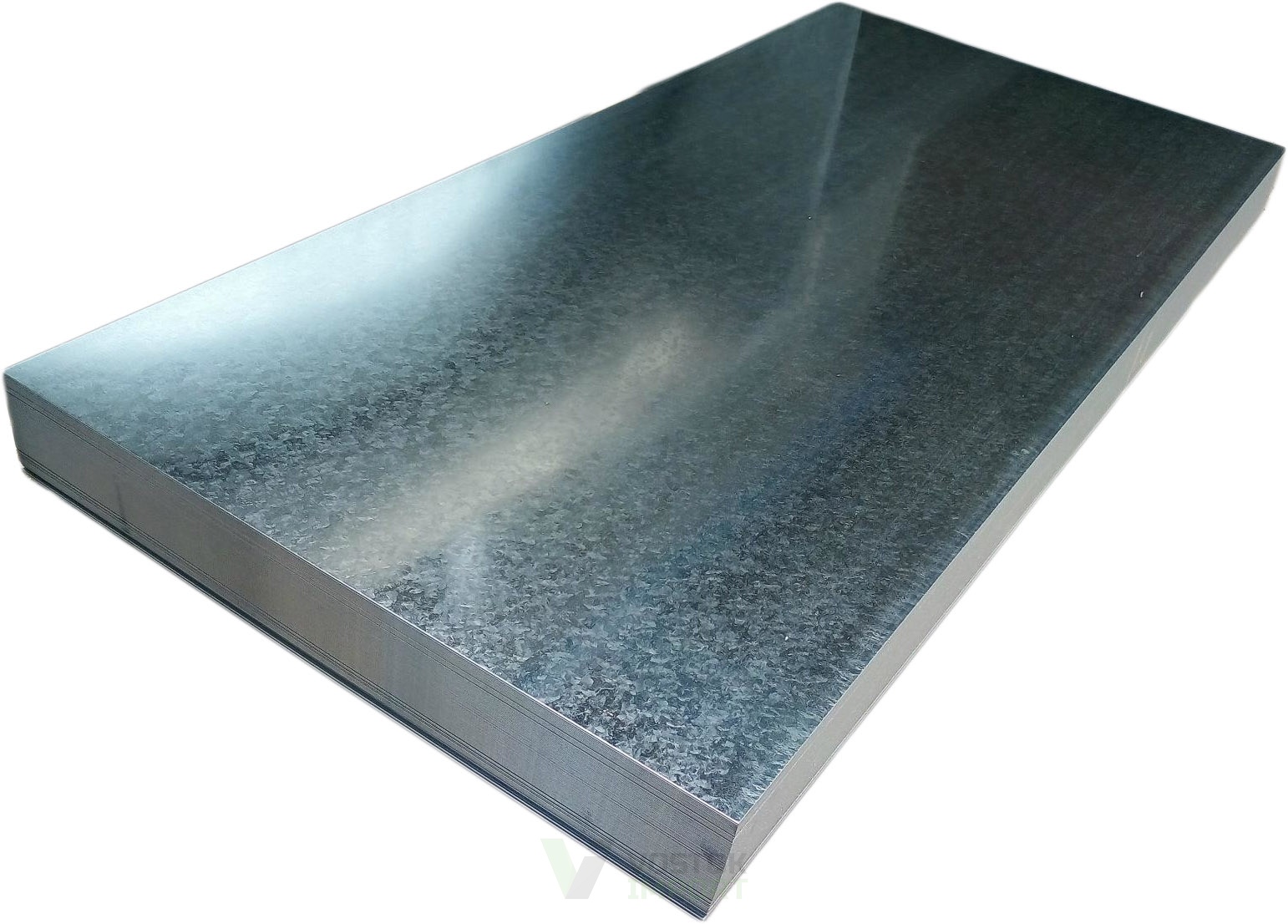

Сталь нуждается в защите от коррозии — и лучшей защитой для нее будет цинкование. (или оцинковка). Оцинкованный лист прослужит гораздо дольше обычного стального.

Почему именно цинк?

Прежде всего потому, что цинк достаточно распространен и недорог, сам по себе коррозии практически не поддается, плавится при не очень высокой температуре (около 420 градусов, что гораздо ниже температуры плавления железа), обладает приемлемой прочностью. И при этом — что важно! — имеет стационарный электрический потенциал -0,76 В., то есть гораздо более отрицательный, чем у железа.

Благодаря этому своему свойству, цинк, даже при нарушении целостности покрытия и под воздействием электролитов, будет в возникающих электрохимических реакциях играть роль анода. То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

То есть станет медленно растворяться, защищая этим от электрохимической коррозии стальную основу конструкции. В общем — даешь цинковые покрытия! Вот только какими способами их наносить? Это достаточно интересный вопрос, поскольку способов таких несколько — и у каждого из них есть свои плюсы и минусы. Рассмотрим их…

Горячее цинкование

Это самый, на первый взгляд, простой и надежный метод создания цинковой пленки на изделиях их чугуна и стали: эти предметы просто погружают в расплав цинка, а потом вынимают уже покрытыми слоем цинка толщиной от 40 до 80 микрон — то есть достаточно плотным и износостойким.

Однако не все так просто: для того, чтобы цинковая пленка надежно «зацепилась» на поверхности черного металла, эта поверхность должна быть тщательно очищена и офлюсована (то есть покрыта составом, который должен предотвратить ее окисление до соприкосновения с расплавом цинка, и обеспечить надежную адгезию цинковой пленки).

При этом нужно иметь в виду, что расплавленный цинк застывает довольно быстро и может поэтому образовывать наплывы до 1 мм. толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

толщиной, что нежелательно в тех случаях, когда на поверхность оцинкованных изделий есть резьба. Кроме того, сама технология накладывает ограничения на размеры изделий, которые мы хотим оцинковать таким способом — они не могут быть больше, чем ванны с расплавом цинка (а они не могут очень большими по определению).

Холодный метод цинкования

В отличии от горячего цинкования, его холодный вариант никак не связан с размерами цинкуемых деталей и поверхностей, поскольку он состоит в нанесении на них электролитических растворов цинка в различных летучих жидкостях. Такие растворы (гальванол, цинотан, цинотерн, цинкнол) наносятся на стальную поверхность из пульверизатора: растворитель высыхает, а цинковое покрытие остается — причем «садится» оно на поверхность стали очень надежно, с высокой адгезией. При этом покрываемую поверхность не нужно флюсовать, ее достаточно просто очистить от ржавчины и грязи.

Холодный метод цинкования хорош своей простотой

и применимостью для работ на открытом воздухе. Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Но внешний вид покрытой таким способом стали будет просто матово-серым без металлического блеска.

Поэтому холодное цинкование лучше всего использовать как «покрытие под покраску».

Гальванический метод цинкования

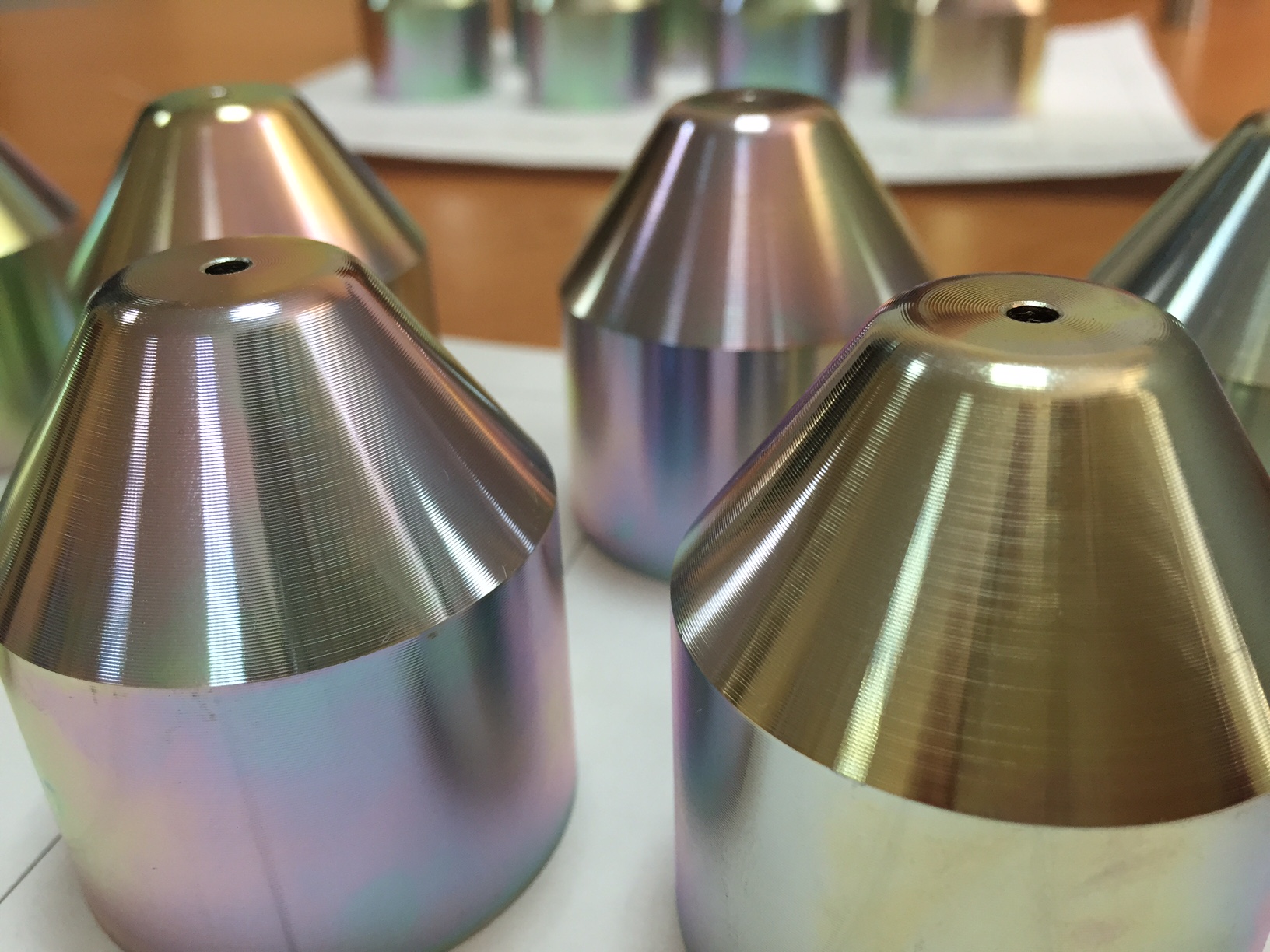

Зато гальванический метод цинкования придает оцинкованой поверхности чрезвычайно привлекательный вид.

Он состоит в том, что через ванну с электролитом течет ток, причем анодом служат цинковые пластины, а катодом — изделия из стали. Под действием тока цинк растворяется в электролите, и его ионы оседают на железе. В результате получается тонкая (от 4 до 20 микрон) пленка, которая не только защищает сталь от коррозии, но и придает поверхности эстетичный внешний вид. Поверхность, покрытая гальваническим цинком может приобрести (в зависимости от своей толщины) сине-голубой, светло-серый или матово-белый металлический блеск. Главными достоинствами такого покрытия будет равномерность его толщины по всей покрываемой поверхности.

Но за этими плюсами идут и свои минусы: тонкое и красивое гальваническое покрытие будет не стойким к истиранию, а увеличение его толщины будет чревато тем, что сталь в процессе гальваники может приобрести заодно и т. н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

н. «водородную хрупкость». Тем не менее, гальваническое цинкование. в силу своей малой себестоимости очень часто используется для антикоррозионной защиты разных видов крепежа, металлических изделий и декоративных элементов.

Термодиффузное цинкование

Главного недостатка гальванического цинкования — «водородной хрупкости» позволяет избежать технология термодиффузионного цинкования.

Она основана на том, что цинк при определенных условиях может испаряться с поверхности цинксодержащего порошка и проникать в поверхностные слои железа, так что в результате образуется сложный сплав цинка с железом.

Такая диффузия становится возможной при

высокой (от 290 до 400 градусов) температуре и наличии электрического потенциала, при котором стальные изделия являются анодом.

Процесс термодиффузии производится во вращающемся контейнере при пониженном давлении (0,1 атмосферы) в восстановительной водородной атмосфере. На термодиффузное цинкование каждой партии крепежных метизов требуется от 90 до 180 минут.

В результате эти детали приобретут мышино-серый цвет — но вместе с ним и повышенную прочность поверхности и отменную устойчивость к коррозии ( в 3-5 раз лучшую, чем при гальваническом цинковании и в полтора-два — чем при горячей оцинковке).

При этом равномерность покрытия будет идеальной, а про адгезию такого покрытия говорить и смысла нет — оно просто «сливается» с черным металлом, так что отделить ее от него просто невозможно. Конечно, внешний вид оцинкованных таким способом метизов, большого эстетического удовольствия не доставляет, но от болтов, гаек, пружин и шурупов особой красоты и не требуется.

Недостаток же у термодиффузного цинкования только один, но существенный — в силу особенностей технологии применять ее можно только в отношении небольших по размеру предметов.

Газо-термическая оцинковка

В последнее время все более широко начинает использоваться еще один вариант нанесения цинкового покрытия — газо-термический. В этом случае цинк в виде тонкой проволоки или порошка подается к соплу специальной горелки, расплавляется в потоке раскаленного газа и мельчайшими каплями оседает на поверхность стального или чугунного изделия.

В принципе, такой метод можно было бы считать разновидностью горячего цинкования, если бы только капли расплавленного цинка, ударяясь о поверхность металла не деформировались, создавая «чешуйчатое» пористое покрытие.

Такое покрытие требует дополнительного слоя краски для заполнения микропор в слое цинка.

Это, конечно, недостаток, но зато такие комбинированные покрытия отличаются отличной адгезией и обладают устойчивостью в самых неблагоприятных условиях эксплуатации (в морской воде, частых атмосферные осадках, кислой среде и т.д.), где они могут сохраняться до 30 лет.

Видео по теме:

Свойства цинкового покрытия и область применения

Цинковые покрытия являются достаточно эластичными и хорошо выдерживают развальцовку, изгибы, вытяжку. Свежеосажденный цинк хорошо паяется с применением бескислотных флюсов; для пайки цинковых покрытий, находившихся на воздухе длительное время, необходимы активные флюсы.

Цинк относится к весьма активным металлам, легко реагирующим с кислыми и щелочными растворами. В паре с железом, имеющим более положительный потенциал, цинк является анодом, поэтому в результате коррозионных процессов, происходящих на поверхности оцинкованных деталей под действием влажного воздуха, растворяется цинк, а не основной металл. Коррозионный процесс, происходящий по такой схеме, является более благоприятным, чем в случае катодных покрытий, например никель по стали, так как разрушение основного металла практически не происходит до тех пор, пока сохраняется цинковое покрытие. На поверхности цинка в атмосферных условиях влажный воздух, содержащий углекислый газ, сернистые соединения и тому подобные вещества, обусловливает образование светло-серых продуктов коррозии в виде тонкого слоя гидроокиси цинка Zn(OH)

В промышленной и приморской атмосферах в состав продуктов коррозии входят также хлориды и сульфаты цинка. Скорость коррозии цинкового покрытия по мере накопления на поверхности продуктов коррозии уменьшается в результате частичного заполнения пор в покрытии. Таким образом, пленка из продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Скорость коррозии цинкового покрытия по мере накопления на поверхности продуктов коррозии уменьшается в результате частичного заполнения пор в покрытии. Таким образом, пленка из продуктов коррозии толщиной до 20 мкм служит своего рода дополнительной защитой.

Анодный характер цинка по отношению к стали обусловливает возможность защиты оголенных участков поверхности, отстоящих па расстоянии нескольких миллиметров от кромки покрытия. Забоины и царапины в покрытии не влияют существенно на коррозию изделий. Протекторное действие цинка обусловливает также защиту от коррозии непокрытой резьбы гаек, если они навинчены на оцинкованные болты, срезы листовых оцинкованных материалов, проволоки и т. п.

В некоторых случаях цинковое покрытие принимает катодный характер защиты по отношению к стали, например при воздействии горячей воды (температура выше 70° С), в результате происходит весьма интенсивная коррозия стали, а цинковое покрытие не разрушается.

п. вещества. Цинковые покрытия разрушаются, если они находятся в контакте или в одном и том же закрытом объеме со свежеокрашенными и промасленными деталями. Для повышения химической устойчивости цинка при воздействии агрессивной атмосферы его поверхность подвергают специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, при этом в результате реакции образуются пленки хроматов цинка, значительно улучшающие коррозионную устойчивость покрытия. Устойчивость достигается также обработкой оцинкованных деталей в растворах, содержащих соли фосфорной кислоты. Эта операция называется фосфатированием.

п. вещества. Цинковые покрытия разрушаются, если они находятся в контакте или в одном и том же закрытом объеме со свежеокрашенными и промасленными деталями. Для повышения химической устойчивости цинка при воздействии агрессивной атмосферы его поверхность подвергают специальной химической обработке в растворах, содержащих хромовую кислоту или ее соли, при этом в результате реакции образуются пленки хроматов цинка, значительно улучшающие коррозионную устойчивость покрытия. Устойчивость достигается также обработкой оцинкованных деталей в растворах, содержащих соли фосфорной кислоты. Эта операция называется фосфатированием.Высокие защитные свойства цинковых покрытий, обусловленные анодным характером этого покрытия и низкой стоимостью цинка но сравнению с другими цветными металлами, обусловливают широкое распространение процесса цинкования в различных отраслях промышленности. Цинковые покрытия составляют более 60% всех видов металлических покрытий, применяемых в народном хозяйстве. Цинкованию подвергаются листы кровельного железа, трубы, каркасы, шасси радиоприемников, детали автомобилей приборов, станков, сельскохозяйственных машин, крепежные детали, проволока и другие изделия массового производства.

Толщина цинкового покрытия на деталях устанавливается в зависимости от условий эксплуатации изделий, а также условий сопряжения деталей при сборке. Выбор толщины покрытия производится в соответствии с ведомственными нормами, отраслевыми стандартами и другой нормативно-технической документацией.

Таблица 1. Толщина цинкового покрытия.

|

Характеристика ycлoвий экслуатации |

Толщина, мкм |

|

|

Легкие условия (ЛС). Отапливаемые и вентилируемые помещения. Относительная влажвость 65 ± 15 % при температуре 25° С. |

6 — 9 |

Ц 6 |

|

Средние условия (СС). Отсутствие атмосферных осадков, неотапливаемые помещения, атмосфера загрязнена небольшим количеством промышленных газов. |

|

Ц 15 хр |

|

Жесткие условии (ЖС). Эксплуатации на открытом воздухе. Воздействие атмосферных осадков, загрязненных промышленными газами. Относительная влажность 95 ± 3 % при температуре +35° С (тропические условия). |

24 — 30 |

Ц 24 хр |

|

Эксплуатация в особых условиях. Длительное пребывание в воде. Атмосфера насыщена промышленными газами. |

36 — 42 |

Ц 36 хр |

В табл. 1 даны рекомендации по выбору толщины цинкового покрытия в зависимости от условий эксплуатации и приведено обозначение цинкового покрытия на чертежах деталей. При выборе толщин покрытия для мелких резьбовых крепежных деталей необходимо учитывать условия свинчиваемой, поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм устанавливается 3 — 6 мкм для деталей с шагом более 0,8 мм — 9 -18 мкм.

При выборе толщин покрытия для мелких резьбовых крепежных деталей необходимо учитывать условия свинчиваемой, поэтому толщина слоя цинка на резьбовых деталях с шагом до 0,8 мм устанавливается 3 — 6 мкм для деталей с шагом более 0,8 мм — 9 -18 мкм.

Необходимо также принимать во внимание, что если деталь находится внутри прибора и защищена кожухом от попадания влаги, а при работе прибора выделяется теплота, то условия эксплуатации детали являются менее жесткими, чем условия эксплуатации изделия.

Цинковые покрытия бывают от серого до светло — серого цвета. При длительном хранении оцинкованных деталей допускается потускнение поверхности. Образование осыпающегося белого налета на цинковом покрытии ухудшает его внешний вид, но не снижает защитных свойств.

Для цинковых покрытий, подвергнутых хроматированию, цвет — от золотисто — желтого до желтовато — зеленого с радужным оттенком. Коричневый цвет пленки не допускается. Отсутствие хроматной пленки в порах и раковинах литья, в швах сварки и около них, вблизи щелевых зазоров и малых отверстий допускается.

Плотность, г/см3 — 7,1

Температура плавления, °C — 420

Твердость электролитического цинка, кгс/мм2 — 50 — 60

Электрическое сопротивление, Ом*см — 5,75*10-8

Гальваническое цинкование: особенности и этапы процесса

Гальваническое цинкование металлоконструкций является одним из самых востребованных видов цинкования, благодаря которому изделия приобретают высокие защитные и декоративные свойства.

В отличие от горячего метода обработки, данная технология является более простой и дешевой.

Однако она имеет определенные ограничения по использованию, что обусловлено сравнительно тонким слоем защитного покрытия (не превышает 40 мкм).

Технология гальваники предусматривает осаждение цинка из состава электролита на металлоконструкцию, которая в свою очередь подключена к сети питания через отрицательный полюс.

Чтобы увеличить уровень механической и коррозийной устойчивости, а также для повышения декоративных качеств деталей, цинковое покрытие дополнительно подвергают хроматированию, кадмированию или обработке фосфатными составами.

На производстве гальваническая обработка металла проводится в строгой последовательности

- Очистка поверхности деталей от лакокрасочных и смазочных материалов, ржавчины и окалины (процедура проводится с использованием обезжиривающих и щелочных смесей).

- Промывка чистой водой в специальной проточной ванне.

- Электролитическое обезжиривание и последующая промывка.

- Травление в составе, который включает воду и соляную кислоту.

- Промывка, непосредственно гальваническая оцинковка и повторная промывка.

- Для устранения с поверхности окисной пленки применяться осветление металла в растворе, состоящем из воды и азотной кислоты.

- Промывка, фосфатирование (при необходимости) с последующей промывкой.

- Может быть проведена пассивация электролитическим хроматированием или путем хроматированного распыления.

- Сушка детали.

В зависимости от особенностей технологии обработки и типа продукции гальваническая обработка металла может включать дополнительные манипуляции.

Если обрабатывают полосу, то цинкование начинают с разматывания материала, а далее выполняют сварку концов. На заключительном этапе полосу обрабатывают маслом и сматывают.

Дефекты при гальваническом цинковании

Среди причин, которые значительно влияют на уровень качества обрабатываемых деталей, выделяют следующие:

- Низкое качество подготовки металлоконструкций;

- Отклонение от соблюдения рецептуры электролита;

- Нарушения характеристик и последовательности этапов гальванической обработки.

Также качество готовой продукции зависит от конфигурации, особенностей расположения и состояния плоскостей ведущих и дополнительных анодов, а также пространственного расположения изделий в электролите.

Вследствие этого на деталях могут присутствовать такие дефекты, как:

- Питтинг – на металле образуются углубленные полосы или незначительные точечные каверны. Такие недостатки появляются, как правило, в результате того, что в электролите присутствуют гидрокисные или органические примеси, а также при низкой интенсивности перемешивания или его полном отсутствии.

- Низкий уровень адгезии – плохое схватывание цинкового слоя или его отслаивание может наблюдаться при нарушении процесса очистки, травления или обезжиривания детали. Также такое наблюдается при засорении электролита различными органическими соединениями, включая соли разных других металлов.

- Разнотипность внешнего вида – вызывает несоблюдение рецептуры в части пропорции используемых компонентов электролита при одновременном накоплении в гальванической ванне определенного объема солей железа.

Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме.

Также причиной данного дефекта может выступать недостаточное перемешивание компонентов и пониженная температура, которая не отвечает норме. - Повышенная шероховатость – свидетельствует о присутствии в гальванической смеси всевозможных механических примесей, сульфата цинка и гидроксидов в повышенном объеме. Также это возникает в результате недостаточного количества анионов цинка в электролите и при избыточной плотности тока.

- Хрупкость цинкового покрытия – является следствием превышенной плотности тока в катодном пространстве или присутствием в электролите органических примесей в большом объеме.

- Темный (преимущественно коричневый) цвет – вызывает наличие в гальванической ванне различных органических загрязнений. Такой эффект также может вызвать существенно снижение плотности тока возле катода и повышение температуры электролитической смеси.

Сравнительные характеристики горячего и гальванического цинкования

Сегодня применяется два вида цинкования металлоизделий – это горячее оцинкование путем окунания деталей в расплав цинка и гальванический способ обработки цинком, который предполагает воздействие на детали электрического тока. В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В свою очередь гальваническая технология цинкования производится двумя технологическими методами.

В первом случае обработка выполняется в специальных установках (барабанах), которые вращаются с определенной скоростью. Метод получил распространение для обработки деталей с резьбой и без резьбы.

Во втором случае металлоконструкции подвешивают при помощи медной проволоки, а затем опускают в смесь с электролитом. Широко применяется для оцинкования габаритных конструкций. В свою очередь метод горячего оцинкования также выполняется подвесным способом, используется для крупногабаритных конструкций.

Перед выбором конкретного способа обработки деталей нужно учитывать следующие факторы:

- Эстетические и декоративные требования к защитному покрытию.

- Уровень влияния агрессивности факторов внешней среды, в которой планируется использовать конструкцию.

- Конструктивные особенности деталей (наличие отверстий, пр.).

- Насколько метод обработки отвечает технологическим нормам процессов оцинкования.

В случае, когда конструкции предполагается эксплуатировать на улице и в других агрессивных условиях, главным требованием к покрытию выступает высокая антикоррозийная стойкость. Такие изделия следует обрабатывать цинком по технологии горячего оцинкования, которая позволяет наносить покрытие толщиной от 60 микрометров.

В данном случае в течение года цинковое покрытие разрушается не больше, чем на 10 микрометров.

Однако метод горячей обработки может применяться только в отношении конструкций, в которых имеются отверстия определенного диаметра. Также следует учитывать, что на деталях, обработанных таким способом, могут оставаться наплывы, подтеки и капли.

Поэтому декоративные качества покрытия в данном случае достаточно низкие. К тому же тонкие металлоизделия могут деформироваться вследствие горячей обработки, что обусловлено особенностями технологии (цинк наносят при температуре 450°C).

Гальваническая оцинковка металла проводится при комнатной температуре, поэтому данный метод иногда называют «методом холодного цинкования», при котором металл не подвергается деформации.

Данный способ обработки отлично подходит для деталей, в которых присутствуют резьбовые соединения.

Сфера применения гальванического цинкования

Данный способ широко применяется на изделиях, изготовленных из углеродистых сталей и разных видов чугуна. Основной сортамент гальваники представлен разным инструментом, деталями машин и оборудования, всевозможными опорами и крепежными элементами, включая тонколистовой холоднокатаный металлопрокат.

Наряду с защитными свойствами, гальваническое цинкование также наделяет металл декоративными качествами. Это обусловлено равномерностью распределения покрытия по поверхности и точным повторением покрытия конфигурации детали.

Толщина цинкового покрытия составляет 6 – 9 микрометров, но при этом конструкции подвергаются пассивации в специальном хроматном растворе. Благодаря пассивации можно получить высокий эстетический эффект.

Процедура позволяет придать конструкциям такие цветовые решения, как радуга (золотистый цвет, который отлично переливается на солнце) и голубизна (цинк белого цвета приобретает голубой отлив).

Методика гальваники предполагает лишь внешнее покрытие деталей, поскольку нанести покрытие в труднодоступных местах невозможно вследствие отсутствия электропроводимости.

Металлоконструкции, оцинковка которых проводилась гальваническим способом, широко применяются в умеренной среде. Таким образом, такие конструкции могут использоваться на улице лишь периодически, при этом они не должны иметь прямой контакт с влагой.

Виды электролит

Применение данной технологии предусматривает соблюдение состава электролита и температурного режима. Это обусловлено тем, что эти параметры при требуемой плотности тока оказывают прямое воздействие на структуру наносимого покрытия и скорость осаждения цинка.

Чтобы получить желаемый декоративный эффект, в электролит добавляют окрашивающие и блескообразующие компоненты.

Метод гальванического оцинкования предполагает использование нескольких групп электролитов, которые отличаются составом рецептуры:

- Слабокислые и кислые – наиболее простые составы, при создании которых применяются сульфаты, хлориды, борфториды и их смеси;

- Цинкатные и цианидные – это щелочные вещества, в составе которых присутствует цианид натрия и цинкат натрия, которые растворяют в едком натре;

- Аммиакатные – нейтральные и щелочные составы, полученные посредством растворения оксида цинка в смеси хлорида или сульфата аммония.

Также технологи используют электролиты, создаваемые на основе аминосоединений. Однако такие растворы применяются крайне редко.

Вывод

Цинковый слой, нанесенный методом горячего оцинкования, способен сохранять эксплуатационные свойства на протяжении до 120 лет при использовании в обычных условиях. Это обусловлено толщиной слоя цинка, который составляет до 200 мкм.

В результате металл приобретает высокие защитные свойства и отличается стойкостью к механическим воздействиям. Более того, покрытие способно самостоятельно восстанавливаться при образовании трещин, что обусловлено особенным составом цинкового раствора.

В свою очередь толщина слой цинка при гальванике составляет не более 15 мкм. Поэтому срок службы изделий с такой толщиной покрытия в агрессивных условиях способно прослужить не более 1 года. Преимуществами данной методики выступают доступная стоимость, ровность и равномерность покрытия.

Как цинк защищает металл от коррозии: свойства антикоррозийного цинкового покрытия

Металлобаза Стилпрофф предлагает антикоррозийное покрытие цинком листового металла разных сортов. Мы оказываем услуги по изготовлению и профессиональной обработке металлопроката для частных лиц и компаний. Наше предприятие оборудовано современными станками, организован свой склад и автопарк, поэтому все заказы оперативно выполняются и доставляются по Санкт-Петербургу и Ленобласти.

Мы оказываем услуги по изготовлению и профессиональной обработке металлопроката для частных лиц и компаний. Наше предприятие оборудовано современными станками, организован свой склад и автопарк, поэтому все заказы оперативно выполняются и доставляются по Санкт-Петербургу и Ленобласти.

Эффективная защита металла цинковым покрытием

Для продления срока службы металлических изделий и конструкций необходимо обеспечить их защиту от влаги и других внешних воздействий. Чтобы придать металлу антикоррозионные свойства используется защитное покрытие цинком. Такая обработка называется цинкованием. Технологию покрытия различных металлов цинком изобрели более 200 лет назад, и она активно применяется и в настоящее время, благодаря высокой эффективности защиты и долговечности антикоррозионного слоя.

Используются различные способы нанесения – горячее, гальваническое, газодинамическое, диффузное, холодное цинкование. Металл, покрытый тонким слоем цинка (80-200 мкм), не ржавеет более 50 лет. Цинковое покрытие со временем истончается и его необходимо возобновлять. В зависимости от условий эксплуатации металлической конструкции показатель потерь цинковой поверхности составляет 1-6 мкм в год. Для сравнения, лакокрасочные покрытия, которыми защищают металл, необходимо возобновлять не реже 1 раза в 5 лет.

Цинковое покрытие со временем истончается и его необходимо возобновлять. В зависимости от условий эксплуатации металлической конструкции показатель потерь цинковой поверхности составляет 1-6 мкм в год. Для сравнения, лакокрасочные покрытия, которыми защищают металл, необходимо возобновлять не реже 1 раза в 5 лет.

Свойства цинковых покрытий:

- Высокая степень защиты от коррозии.

- Электрохимическая (катодная) защита металлических изделий и конструкций.

Как цинк защищает железо от коррозии

Тонкая пленка цинка обеспечивает активную (катодную, электрохимическую) и пассивную (барьерную) защиту металлов от ржавчины. Без антикоррозионной защиты металл под воздействием кислорода и воды начинает окисляться. Окисление приводит к образованию ржавчины, которая может полностью разрушить железо. Цинк образует на поверхности металлов тонкую пленку, защищающую материал от влияния внешней среды. Цинковое покрытие препятствует воздействию кислорода даже при нарушении целостности защитной пленки.

Цинкование также обеспечивает электрохимическую защиту металлических конструкций. Цинк, образуя с железом гальваническую пару, является более активным металлом. Контактируя с влагой и кислородом, электроны цинка-анода вступают в реакцию, защищая металл-катод.

Основные методы цинкования

Покрытие металла цинком – это лучший метод защиты железных поверхностей от образования коррозии.

Цинкование выполняется такими способами:

- Горячее цинкование. Погружение железного листового, сортового или фасонного металлопроката в расплавленный цинк, температура которого составляет 460-480 градусов. Эта технология позволяет надолго защищать металл от коррозии, но отличается сложностью и небезопасностью выполнения. К другим недостаткам относятся: ограничение обработки размерами ванн, возможность деформации тонких конструкций и листов при нагреве, повреждение защитного слоя при сварке.

- Холодное цинкование. Считается оптимальным способом защиты металла цинком. Выполняется путем окрашивания металлических поверхностей порошкообразным грунтом с 96-98%-ным содержанием цинка. Покрытие наносится валиком или кистью прямо на месте установки конструкции (т.е. для антикоррозийной защиты не нужно перевозить изделие). Холодное цинкование дает возможность защищать железо от образования ржавчины на протяжении 30-50 лет, под слоем цинкового грунта металл коррозирует в три раза медленнее, по сравнению с другими методами обработки. К другим достоинствам этой технологии относится экономичность (по сравнению с горячим цинкованием). Недостатки: сложность покрытия неравномерных поверхностей и внутренних полостей.

- Газо-термический способ. Нанесение расплавленного цинка на металлическую поверхность в газовом потоке. Такая технология подходит для крупногабаритных металлоконструкций, не помещающихся в ванне с цинковым раствором. Покрытие служит в течение 25-30 лет. Минусами технологии является неравномерность получаемого покрытия, которое дополняется нанесением лакокрасочного покрытия.

- Термодиффузионный способ. Вплавление атомов цинка в железо при высокой температуре (более 2600 градусов). При такой температуре цинк переходит в газообразное состояние, после чего происходит диффузия молекул цинка с металлом. Плюсы метода: высокий класс антикоррозионной защиты, сохранение конфигурации изделий, возможность регулировать толщину цинкового покрытия, отсутствие необходимости очистки отходов. Минусы: неоднородность толщины защитной пленки, низкая производительность и вредность технологического процесса.

- Гальванический способ. Электролитический метод цинкования, позволяющий наносить тонкий (5-40 мкм) слой цинка на обезжиренную металлическую поверхность. Состоит в помещении металла и цинковых пластинок в электролитический раствор и подключении электрического тока. Цинк растворяется в электролите и оседает на железе в виде защитного слоя. Отличается равномерностью и гладкостью слоя покрытия, в том числе метизов сложной конфигурации и пористых поверхностей. Недостатки: высокая себестоимость, необходимость очистки отходов перед сливом в канализацию.

Выбор технологии цинкования зависит от требований к техническим характеристикам покрытия, условий эксплуатации металлоизделий или конструкций. Если у вас есть вопросы о том, как цинк защищает металл от коррозии и какой способ цинкования подойдет для того или иного вида металлопроката, вы может получить консультацию у специалиста нашей компании.

Защита металла от коррозии цинкованием в Стилпрофф

Преимущества заказа цинкования в Металлобазе Стилпрофф:

- Применение современного оборудования и передовых технологий антикоррозионной защиты металлов.

- Выполнение работ квалифицированными работниками с большим практическим опытом.

- Подбор наиболее выгодной технологии обработки железа.

- Доставка готовой продукции по Санкт-Петербургу, Ленинградской области, в другие регионы России.

Заказывайте цинкование металла в нашей компании –

мы гарантируем качественное выполнение работ в оговоренные сроки!

Покрытие металла цинком — ООО «ЭЦМ»

Современные промышленные методы защиты внешнего металлического покрытия от коррозии довольно дорогостоящие, при этом почти все из них не обеспечивают длительной защиты. В свою очередь, анодные формы покрытия получили большую популярность благодаря своему электродному потенциалу, который имеет более низкий показатель, нежели у самого защищаемого металла. Особым преимуществом такого метода является не только повышенная устойчивость к формированию коррозии, но также защита от других электрохимических воздействий (высокой температуры или резких климатических перепадов). Наиболее распространенная на данный момент форма покрытия металла цинком — это холодная или горячая обкатка в цинковой ванной.

В каких случаях используют процедуру горячего цинкования

Свою популярность на рынке данный метод получил за счет довольно низкой стоимости и отменных защитных качеств, которые получает материал. Покрытие металла цинком доступно на рынке в различных формах — это может быть химическое осаждение, диффузия, испарение в вакууме, электроосаждение и т.д. Однако горячее цинкование является наиболее популярным и доступным, ведь с помощью данной методики можно обработать детали любого размера и сложности исполнения.

Говоря и преимуществах использования такого материала как цинк, стоит выделить несколько наиболее важных достоинств:

- работа с любым видом деталей и металлов, главное — правильно подготовить поверхность для контакта с цинковой защитной прослойкой;

- сварные швы можно оцинковать при необходимости сразу на месте производства, что очень удобно для большинства заказчиков оптовой продукции;

- большой интервал температур, какие может выдерживать защитное покрытие;

- цинкосодержащий слой возможно с легкостью покрасить в нужный вам оттенок с помощью лакокрасочных материалов без вреда для защитных показателей;

- само защитное покрытие никак не влияет на характеристики металла, при этом обеспечивает хорошую эластичность и устойчивость к различным деформациям.

Главное при любой процедуре нанесения цинкового защитного покрытия помнить о химических свойствах цинка, ведь сам по себе сплав не вступит в реакцию с неочищенной металлической поверхностью. Именно поэтому больше всего внимание при покрытии металла цинком уделяется именно подготовительным работам, которые иногда занимают больше времени, чем само нанесения защитного слоя.

Цинк-ламельное покрытие: революция в антикоррозионной защите

Ежегодно 10% производимых металлов приходит в негодность из-за ржавчины, что оценивается десятками миллиардов долларов. Это сопоставимо с годовым объёмом продукции крупного металлургического завода. Сберечь оборудование и избежать убытков поможет антикоррозионная защита металла.

Виды антикоррозионной защиты

Существует два основных вида антикоррозионной защиты:

- Легирование. В обычную углеродистую сталь добавляют различные легирующие элементы: хром, никель, молибден, титан, бор и другие химические элементы, препятствующие окислению металла. В результате получаются стали со множеством специальных свойств. Наиболее распространённый вариант для крепежа – это нержавеющие аустенитные стали марок А2 и А4.

- Антикоррозионное покрытие металла. На изделии создаётся барьерный слой, устойчивый к воздействию окружающей среды. Для этого используется краска, лак, эмаль, оксидная плёнка или металл – хром, никель, кадмий, а чаще всего цинк. Покрытие крепежа цинком или его сплавом называется цинкованием (оцинковкой) – это наиболее популярный и доступный способ защиты металлических изделий от ржавчины.

Самые популярные типы цинкования – гальваническое, горячее и термодиффузное и цинк-ламельное.

- Гальванический способ – это цинкование путём электролиза. Даёт наименее стойкое покрытие толщиной 4–20 мкм, не рассчитанное на жёсткие условия эксплуатации, из-за чего этот вид покрытия ещё называют декоративным. Выдерживает внешние воздействия класса С1. Из плюсов – яркий металлический блеск деталей (привлекательный внешний вид), низкая цена и возможность точно дозировать толщину покрытия. Из минусов – опасность водородного охрупчивания при гальваническом цинковании высокопрочных сталей (на крепеже класса прочности выше 8.8) и грязное с точки зрения экологии производство.

- «Горячее» цинкование – оцинковка металла путём окунания в ванну с расплавленным цинком при температуре около 460 °C. Простой, недорогой и надёжный способ нанесения защитного покрытия. Толщина цинкового слоя составляет 40-60 мкм, что позволяет выдерживать нагрузки классов С3 и С4.Главное достоинство – высокие антикоррозийные свойства (изделие прослужит до 50 лет). Даже при появлении царапин или сколов на поверхности защитные свойства покрытия будут препятствовать образованию ржавчины. Недостатком технологии является неравномерность толщины покрытия (наплывы цинка достигают 1 мм). Из-за этого её нельзя использовать для защиты деталей, требующих высокой точности изготовления (нельзя применять для крепежа меньше М8). В результате «горячего» цинкования детали получаются матовыми, без металлического блеска.

- Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C. Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым. Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта. К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

|

Свойство/вид покрытия |

Гальваническое цинкование |

Горячее цинкование |

Термодиффузионное цинкование |

Цинк-ламельное покрытие |

|

Толщина |

5–12 мкм |

55–85 мкм |

6–110 мкм |

4–20 мкм |

|

Стойкость в соляном тумане до появления коррозии |

24–96 часов |

450–850 часов |

До 1500 часов |

Более 2000 часов |

|

Достоинство метода |

Позволяет обрабатывать детали сложной формы из тонкого металла, позволяет наносить покрытие на металл после операции сварки |

Высокая коррозионная стойкость, для крупных деталей – высокая скорость нанесения покрытия |

Мощная коррозионная защита и высокая адгезия к подложке (сцепление слоёв). Тонкий слой покрытия |

Высочайшая коррозионная стойкость. Простота нанесения на детали сложной формы. Мягкие требования к толщине материала базы. Отсутствие водородного охрупчивания на высокопрочных изделиях. Высокая стойкость к перепадам температур и воздействию химикатов |

|

Недостатки |

Низкая коррозионная стойкость, длительное время нанесения покрытия, высокие требования к подготовке поверхности |

Требования к минимальной толщине детали во избежание коробления вследствие высокой температуры при нанесении, сложность покрытия деталей средних и малых размеров |

Небольшая производительность; ограничение размера деталей, на которые наносится покрытие; дороговизна и сложность технологии |

Высокие требования к подготовке поверхности. Необходимость операции спекания в сушильном шкафу, что затруднительно для крупногабаритных деталей |

Лучше всего из перечисленных видов цинкования от коррозии защищают «горячее» и термодиффузное. Однако у них есть недостатки: сложная и дорогая технология нанесения либо ограничения в типах и размерах деталей, которые покрываются цинком.

В 70-е годы прошлого века, когда развитие промышленности и строительства потребовало новых решений, инженеры стали искать альтернативные виды антикоррозионной защиты – технологически простые и максимально эффективные. Тогда в США разработали и запатентовали новую систему покрытия – цинк-ламельную. При малой толщине слоя (6-12 мкм) данное покрытие обеспечило высокую степень антикоррозионной защиты. Также эта технология препятствует охрупчиванию металла под воздействием водорода.

Свойства

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы). Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород. Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы. При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость.

Преимущества цинк-ламельного покрытияВысокая коррозионная защита (более 2000 часов в камере соляного тумана до появления ржавчины)

Стойкость к перепадам температур

Высокая стойкость к воздействию химикатов

Контролируемый коэффициент трения, который позволяет регулировать момент затяжки

Отсутствие водородного охрупчивания на высокопрочных изделиях

Заданная электропроводность

Экологичность (отсутствие вредного шестивалентного хрома)

Широкая цветовая гамма

Надёжность в резьбовых соединениях

Способы нанесения покрытия

- Распыление. Материал наносится на поверхность подготовленных деталей с помощью пистолета-распылителя вручную или на автоматизированной установке. Размер деталей ограничивается только возможностями условий подготовки и дальнейшей термообработки.

- Погружение с центрифугированием. Детали загружаются в контейнер с покрывающим составом. Остатки удаляются в центрифуге. Применяется для мелких деталей.

- Погружение с центрифугированием на оснастке. Детали фиксируются на оснастке, а затем вместе с ней погружаются в состав, центрифугируются и помещаются в печь. Применяется для особо ответственных деталей средних размеров.

- Погружение с вытягиванием. Детали погружаются в жидкую среду покрытия, после этого плавно вынимаются. Применяется для покрытия крупных деталей.

Отметим, что перед нанесением покрытия детали тщательно готовят. Поскольку при травлении серной или соляной кислотой в структуру стали проникает водород и детали становятся хрупкими, для очистки изделия перед нанесением цинк-ламельного покрытия используется другой способ. Поверхность обезжиривается водно-щелочным раствором, затем окалина и ржавчина удаляются дробемётной обработкой – стальными микрочастицами в виде шариков, которые ускоряются в турбине.

Кроме того, после нанесения каждого слоя цинк-ламельного покрытия происходит процесс сушки-спекания: изделия поступают в печь, разогретую до 200 °С, 240 °С или 320 °С. Таким образом покрытие структурируется и образуется однородный, тонкий, адгезионно-прочный и сухой слой.

Применение цинк-ламельного покрытия

- Транспортное машиностроение

Цинк-ламельное покрытие обычно наносится на стальные болты, гайки, шайбы, шпильки, винты, саморезы, анкеры, пружины, детали из листовой стали, элементы конструкций и др. В ветроэнергетических установках такое покрытие наносится на детали с резьбой.

Цинк-ламельное покрытие особенно подходит для высокопрочных болтов, винтов, шпилек (класс прочности 10.9 и выше), высокопрочных гаек (класс прочности 10 и выше), деталей конструкций с пределом прочности более 1000 Н/мм² или твёрдостью по Викерсу более 320 HV, чтобы избежать водородного охрупчивания.

ВыводСреди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам. Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания. Такое покрытие выдерживает максимальный класс нагрузки – С5. Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Заказать изделия с цинк-ламельным покрытием, а также ознакомиться с российскими и международными стандартами применения данного материала вы можете на сайте ЦКИ.

Выступление специалиста в области цинк-ламельных покрытий Максима Крепака в рамках VII специализированной конференции «Крепёж. Качество и ответственность».

Понравился материал? comments powered by HyperComments

виды обработки, применение, способы нанесения

Коррозия – процесс разрушения металлов под влиянием химических веществ, находящихся в окружающей среде. Антикоррозийное покрытие металла позволяет минимизировать воздействие агрессивных факторов любого свойства и продлить срок службы конструкции.

Наиболее эффективными и недорогими способами защиты металлических изделий от ржавчины считаются цинкование и никелирование. Суть технологии заключаются в нанесении на поверхность слоя цинка или никеля, образующих устойчивый защитный слой.

Цинкование

Цинковое антикоррозийное покрытие, нанесенное на поверхность, окисляется под воздействием разрушающих факторов и создает прочную, непроницаемую пленку, защищающую металлоконструкции.

Способы нанесения цинка на поверхность металлов:

- Гальванизация – цинк осаживается на поверхность металлоконструкции из электролитического раствора, под воздействием электрического тока. Управляя продолжительностью процесса, можно получить слой цинка различной толщины. Единственным недостатком методики является невозможность гальванизации крупногабаритных металлоконструкций.

- Холодное цинкование – технология металлической антикоррозийной защиты, лишенная отрицательных черт, присущих другим методикам. Один из немногих методов, который может применяться на конструкциях любого размера и не требует специализированного стационарного оборудования.

Суть способа проста, металлоизделие покрывается цинкосодержащим составом по технологии нанесения лакокрасочных материалов. Такое антикоррозийное покрытие обеспечивает защиту металла, не уступающую в прочности, нанесенной по технологии горячего цинкования.

Преимущества

Цинкование применяется для обработки изделий из черных металлов. Покрытие повышает их качество и значительно увеличивает срок службы, защищая от воздействия неблагоприятных факторов окружающей среды:

- В условиях промышленного предприятия до 65 лет;

- В условиях повышенной температуры и влажности до 70 лет;

- В зоне пригорода до 85 лет;

- В экологически благоприятных условиях до 120 лет.

| Типы цинкования | Достоинства | Недостатки |

| Холодное цинкование | Быстрое нанесение на месте эксплуатации, не нужно никуда перевозить, выгодная цена составов, надежная, долгая защита от коррозии. | Металлы приобретают серый, матовый цвет, но возможна последующая окраска. |

| Газо-термическое цинкование | Теже плюсы как и у холодного цинкования, возможность нанесения без перевозки. | Более высокая стоимость, и множество требований к подготовке процедуры и выполнению процесса. И самое главное – это не допустить деформации металлического изделия. |

| Гальваническое цинкование | Долговечное, внешне привлекательное защитное покрытие при этом размеры деталей остаются точными. | К сожалению подходит только для маленьких деталей, высокая стоимость утилизации отходов. |

| Термодиффузионное цинкование | Процесс термодиффузионного цинкования подходит для сложных деталей и к то муже безотходный. | Сравнивая с другими методами этот метод цинковой антикоррозийной обработки не популярен из-за низкой производительности, наличие цинковой пыли в воздухе возле процесса, не дает металлам привлекательного внешнего вида и блеска. |

| Горячее цинкование | Цинк полностью обволакивает конструкцию, защищает все труднодоступные места, металлы приобретают привлекательный внешний вид. | Не подходит для очень больших конструкций – не помещаются в ванну, необходима перевозка конструкции в место проведения процедуры оцинковки, за счет этого увеличивается стоимость. |

Главное достоинство цинкования – значительное сокращение эксплуатационных расходов на обслуживание и замену металлоконструкций.

Применение технологии цинкования

Благодаря прочности и безопасности получаемого покрытия, технология нашла широкое применение во многих сферах промышленности:

- для защиты металлопроката;

- в производстве комплектующих водосточных и вентиляционных систем;

- для покрытия кровельных материалов;

- в производстве крепежа;

- для защиты стальной посуды и других емкостей, используемых в быту, в том числе в декоративных целях, и многое другое.

Никелирование

Защита никелем применяется на изделиях из стали и цветных металлов. Благодаря способности переходить в пассивное состояние, никель создает на поверхности металлических изделий антикоррозийную защиту.

Способы нанесения никелевого покрытия металла:

Гальванический. Под воздействием электрического тока никель осаждается на поверхности металлоизделия. Этот метод является наиболее популярным, поскольку отличается простотой, экономичностью и высокой прочностью получаемого защитного покрытия.

Гальванизация обычно проводится в открытых ваннах. Электролитический раствор состоит из сернокислого никеля, борной кислоты, хлористого натрия, формалина, бутандиола и хлорамина. Металлоизделия помещаются в специальные барабаны, которые затем погружаются в жидкость и подвергаются воздействию электрического тока.

Химический. Метод основан на реакции восстановления никеля из водных растворов его солей гипофосфитом натрия. В промышленности используются щелочные и кислые растворы. Данный способ используется как средство защиты чернометаллических, медных, алюминиевых и никелевых деталей сложного профиля и формы.

Реакция проводится в специальных ваннах устойчивых к химическому воздействию. Детали располагаются на специальных подвесках и погружаются в раствор, который затем нагревается. Никелирование крупных деталей происходит в шахтных печах с регулировкой температуры воздействия. Для изготовления подвесок используется углеродистая сталь.

Наиболее популярным покрытием антикоррозии на сегодняшний день является никель-борное. Оно обладает рядом преимуществ перед катодным, поскольку является более прочным, и равномерным, независимо от формы изделия. Метод обеспечивает плотное сцепление материалов друг с другом, снижая вероятность отслаивания защитного покрытия. Эта технология позволяет наносить защиту любой толщины и практически на все металлы.

Преимущества

Никелевое антикоррозийное покрытие может служить в качестве финишного слоя или как подслой. Этот способ защиты металлов широко применяется во многих областях:

- В промышленности. Для защиты электрических контактов при эксплуатации во влажной среде, а также как покрытие под пайку.

- Как замена хромированию. При точном соблюдении технологии, эксплуатационные характеристики никелированных изделий практически не отличаются от показателей свойственных хромированным, тогда как процесс никелирования с технической точки зрения гораздо проще и дешевле.

- В декоративных целях. Никелированные изделия отличаются высокими эстетическими свойствами, они обладают зеркальным блеском, не тускнеют и не требуют особого ухода. В купе с высокими защитными качествами и прочностью покрытия никелирование стало идеальным способом финишной отделки различных декоративных изделий, ограждений, инструмента, оборудования, сантехники. Кроме этого, технологию применяют для создания многослойных покрытий в сочетании с медью и хромом.

Компания «ПЗКИ» оказывает услуги нанесения различных видов покрытий металла для защиты от коррозии по выгодной цене. Задать вопросы по ассортименту товаров и услуг можно позвонив по телефону, указанному на сайте или через форму обратной связи.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Оцинкованная стальи оцинкованная сталь: в чем разница?

Влага может нанести ущерб многим стальным изделиям. Например, изделия из углеродистой стали подвержены окислению под воздействием влаги. Когда влага оседает на поверхности изделия из углеродистой стали, она может вызвать химическую реакцию, известную как окисление, которая разъедает материал, из которого он сделан. Для защиты от окисления некоторые изделия изготавливаются из оцинкованной или оцинкованной стали.

Что такое оцинкованная сталь?

Оцинкованная сталь — это сталь, обработанная слоем цинка.Он имеет тонкий слой, но прочный слой цинка на поверхности, таким образом защищая стальную основу изделия. Цинк, конечно, обеспечивает более высокий уровень защиты от окисления по сравнению с необработанной и необработанной сталью. Цинк, на самом деле, корродирует примерно в 30 раз быстрее, чем необработанная и необработанная сталь. Таким образом, оцинкованная сталь естественно устойчива к повреждениям, связанным с окислением, таким как ржавчина и коррозия.

Есть разные способы изготовления оцинкованной стали. Один из наиболее распространенных методов заключается в купании стального изделия в растворе электролита.Раствор электролита содержит частицы цинка, которые прилипают к поверхности стального изделия. В емкость для купания подается электрический ток. Под воздействием этого электрического тока частицы цинка притягиваются к поверхности стального изделия.

Что такое оцинкованная сталь?

Оцинкованная сталь, с другой стороны, относится к оцинкованной стали. Как и цинкование, гальванизация — это процесс обработки металла, который защищает от окисления. Как и цинкование, гальваника предполагает использование цинка.И оцинкованная сталь, и оцинкованная сталь имеют защитный слой цинка. Внешний слой цинка защищает необработанную сталь от влаги, чтобы она не ржавела и не ржавела.

Поскольку и оцинкованная сталь, и оцинкованная сталь содержат цинк, вам может быть интересно, чем они отличаются. Основное отличие состоит в том, что оцинкованная сталь создается с помощью электрического тока, тогда как оцинкованная сталь обычно создается методом горячего погружения. Метод горячего погружения оправдывает свое название благодаря использованию нагретого расплавленного цинка.Частицы цинка плавятся в печи. Затем стальное изделие погружают в только что расплавленный цинк. После снятия стального изделия ему дают остыть. Охлаждение приведет к затвердеванию частиц цинка с последующим образованием твердого барьера вокруг стального изделия.

В заключение

Оцинкованная и оцинкованная сталь устойчивы к окислению. Они не состоят из незащищенной стали. Скорее, они покрыты слоем цинка. Оцинкованная сталь просто требует использования электрического тока, а оцинкованная сталь — методом горячего погружения.

Процесс цинкования — компания Sharretts Plating

ОБНОВЛЕНИЕ(16.04.2021): SPC больше не занимается новым бизнесом по цинкованию. Пожалуйста, обратитесь к нашей странице покрытий, чтобы узнать о других покрытиях, которые мы предлагаем.

Ржавчина — величайший враг практически любого металла, и ее коррозионное воздействие может быть разрушительным. По данным НАСА, потери, связанные с коррозией, для промышленности США составляют примерно 276 миллиардов долларов в год, а мировая цифра приближается к 1 триллиону долларов.К отраслям, наиболее сильно подверженным коррозии, относятся производство и производство, транспорт, правительство, коммунальные услуги и инфраструктура.

Процесс, известный как цинкование, часто используется для защиты металлов, таких как железо и сталь, от непрекращающихся сил коррозии. Цинкование включает электроосаждение тонкого покрытия из металлического цинка на поверхность другого металлического объекта, известного как подложка. Цинковое покрытие создает физический барьер, предотвращающий попадание ржавчины на нижележащую металлическую поверхность.Цинк выбран из-за его врожденной способности бороться с коррозией. На самом деле, цинк часто называют антикоррозийной рабочей лошадкой

В то время как использование соединений цинка началось более 2500 лет назад, производство металлического цинка впервые произошло в Индии примерно в 15--х годах века. Сегодня почти треть всего цинка используется для гальванизации, которая представляет собой покрытие металлической поверхности для защиты от ржавчины. Цинкование — наиболее часто используемый метод гальванизации.

Покрытие цинком: экологически чистая альтернатива

Гальваника цинком — сравнительно недавний процесс, и он не получил широкого распространения примерно до 1980 года. До этого времени кадмий был предпочтительным металлом для гальваники там, где требовалась максимальная защита от коррозии. Однако кадмий является высокотоксичным веществом, которое может иметь кумулятивный эффект отравления в течение длительного периода времени.

Хотя цинк не может сравниться с кадмием по своим антикоррозийным свойствам, он рассматривается как более экологически безопасная альтернатива.В наши дни использование кадмирования обычно ограничивается приложениями, где покрытие цинком не обеспечивает достаточной защиты от коррозии или требуются дополнительные уровни защиты. Однако использование кадмия в операциях по нанесению покрытий должно соответствовать действующим экологическим нормам.

Пошаговый процесс цинкования

Цинкование — это относительно сложный процесс, требующий высокого уровня знаний. Также требуется специальное оборудование и механизмы, включая выпрямитель, станцию для нанесения покрытия, дополнительный резервуар для надлежащего растворения цинкового анода и резервуар.Вот обзор того, как работает типичный процесс цинкования:

- Подготовка и очистка поверхности — Важно тщательно очистить поверхность основы перед нанесением покрытия. Любой мусор или загрязнения, оставшиеся на поверхности, будут препятствовать надлежащему прилипанию цинкового покрытия. Раствор щелочного моющего средства обычно используется для очистки поверхности, после чего следует обработка кислотой для удаления поверхностной ржавчины. Эта последняя процедура называется травлением.

- Приготовление гальванического раствора — Цинкование требует погружения подложки в раствор электролита специальной формулы, называемый гальванической ванной. Ванна состоит из раствора ионов металлического цинка и различных химикатов, облегчающих процесс нанесения покрытия. Они также помогают добиться желаемых химических и физических свойств готового продукта. К конкретным типам растворов цинкового электролита относятся:

- Кислый цинк — Это широко используемая технология нанесения покрытия, известная своей высокой эффективностью, быстрым нанесением и превосходной укрывистостью.Однако кислотный цинк также обеспечивает плохую метательную способность и плохое распределение толщины.

- Щелочной цинк — Он обеспечивает меньшую эффективность нанесения покрытия, чем кислотный цинк, и более низкую скорость электроосаждения, но обеспечивает лучшее распределение толщины и пластичность.

- Выбор подходящей процедуры цинкования — После приготовления раствора детали готовы к нанесению покрытия. Выбранный метод может включать покрытие стеллажа, когда более крупные детали прикрепляются к металлическим стойкам, которые помещаются внутри резервуара, содержащего гальваническую ванну.Во время нанесения покрытия детали остаются неподвижными. Покрытие ствола обычно используется для небольших деталей — вместо резервуара для нанесения покрытия детали помещаются внутри ствола и поворачиваются, что обеспечивает более однородную отделку.

- Введение электрического тока — Гальваника также известна как электроосаждение, потому что электрический ток используется для осаждения ионов металла на поверхность подложки. В случае цинкования подложка служит катодом. Постоянный ток, возникающий на аноде, вводится в ванну и течет к подложке.Затем ионы цинка осаждаются на поверхности. Ток течет от катода обратно к аноду, замыкая цепь.

- Процедура последующей обработки — По завершении процесса электроосаждения детали готовы к последующей обработке. Обычно это включает ополаскивание деталей в воде для удаления оставшихся загрязнений и остатков гальванической ванны. В случае сильного загрязнения детали, возможно, придется промыть несколько раз. Последний шаг — тщательно просушить оцинкованные детали.В ситуациях, когда требуется дополнительная защита от коррозии, нанесение пассиваторов и герметиков может быть включено в процесс последующей обработки.

Факторы, влияющие на результаты цинкования

Существует множество факторов, которые могут повлиять на результат проекта цинкования, большинством из которых можно эффективно управлять и контролировать опытный поставщик решений для отделки металла. Некоторые факторы включают:

Плотность тока — Плотность постоянного тока, протекающего от анода к катоду, может иметь значительное влияние на толщину цинкового покрытия.Чем выше плотность тока, тем больше толщина покрытия. Если плотность тока превышает практические пределы, вероятно, возникнет морщинистая поверхность подложки.

Температура — Температура гальванической ванны также будет иметь прямое влияние на результат цинкования. Более высокие температуры ванны снижают диффузию водорода на катоде и увеличивают расход отбеливателей и других добавок. Также существует тесная взаимосвязь между температурой и плотностью тока.Когда оба увеличиваются, в результате получается более яркий слой цинка. Когда температура увеличивается, но плотность тока остается неизменной, происходит образование более крупных металлических кристаллов.

Концентрация цинкового налета — Уровень концентрации цинка в растворе для нанесения покрытий влияет на яркость и текстуру покрытого продукта. Более высокие концентрации приведут к более шероховатой поверхности, а более низкие концентрации приведут к более яркой отделке с мелкими кристаллами.

Другие контролируемые факторы, влияющие на результат при нанесении покрытия цинком, включают:

- Положение анода и катода

- Состояние поверхности основания

- Возбуждение ванны (или ее отсутствие)

- Использование добавок, таких как поверхностно-активные вещества и отбеливатели

- Концентрация ионов водорода

- Продолжительность фактического времени нанесения покрытия

- Степень фильтрации ванны цинкования

- Эффективность операции ополаскивания

- Концентрация загрязняющих веществ в гальванической ванне

Нанесенное цинковое покрытие обычно имеет тускло-серый цвет, хотя хроматы после обработки доступны в широком диапазоне цветов, включая желтый, синий, черный и оливково-серый.Гальванические детали при желании также можно покрасить. Покрытие из чистого цинка будет иметь твердость от половины до одной трети стали.

Как цинковое покрытие предотвращает коррозию?

Одним из наиболее важных преимуществ цинкования является то, что оно значительно увеличивает коррозионную стойкость нижележащей основы. Но как это происходит на самом деле? Цинк не только создает физический барьер, но и служит жертвенным покрытием. Это означает, что корродирует цинковое покрытие, а не металлическая подложка, которую оно защищает.

Кроме того, цинк реагирует с кислородом атмосферы с образованием оксида цинка. Оксид цинка впоследствии реагирует с водой с образованием гидроксида цинка, который связывается с диоксидом углерода, образуя тонкий слой карбоната цинка. Карбонат цинка прилипает к цинку на покрытом металле, обеспечивая еще большую защиту от коррозии.

Применение цинкования

Гальваника цинком находит множество промышленных применений. Цинк может обеспечить антикоррозийное покрытие на небольших металлических деталях, таких как гайки, болты, винты и крепежные детали.Как правило, большинство деталей оборудования покрыто цинком. Оцинкование также получило широкое распространение в автомобильной промышленности в качестве средства защиты таких деталей, как тормозные трубки, тормозные суппорты и компоненты рулевого управления с усилителем.

Кроме того, цинкование используется при производстве танков, бронетранспортеров и другой тяжелой военной техники. Цинкование также может служить в качестве защитного грунтовочного покрытия перед окраской, поскольку оно может способствовать большей адгезии краски.

Другие преимущества цинкования

Цинковое покрытие обеспечивает более чем отличную защиту от коррозии.Другие ключевые причины выбрать цинкование:

- Низкая стоимость — Поскольку цинк можно найти в большом количестве, он считается более экономичным способом нанесения покрытия, чем при использовании драгоценных металлов, таких как золото или палладий. Это делает цинкование предпочтительным выбором для любой компании, которая внимательно следит за расходами.

- Повышенная прочность — Хотя цинк является относительно легким металлом, цинковое покрытие может повысить прочность основы.

- Наплавка с низким напряжением — Нанесение цинкового покрытия не вызовет чрезмерных нагрузок на металлическую деталь или компонент.

- Гибкость — Цинк совместим для использования в широком диапазоне химических составов ванн, что обеспечивает большую гибкость для настройки результатов нанесения покрытия. Цинк также может быть нанесен как на стеллаж, так и на корпус.

- Пластичность — Цинк является чрезвычайно пластичным металлом, что означает, что его можно растянуть в длинные тонкие пряди без разрушения.Благодаря этому цинку легко придать форму лежащей под ним подложки.

- Устойчивость к высоким температурам — Цинк способен выдерживать температуры до 120 ° F, что может помочь снизить затраты на охлаждение.

- Контроль водородного охрупчивания — Цинковые покрытия менее подвержены развитию водородного охрупчивания, состояния, при котором металл становится хрупким из-за диффузии водорода по поверхности. Однако соответствующие процедуры по снижению водородной хрупкости должны выполняться с нанесением покрытия на высокопрочные металлические крепежные детали.

- Безвредный для окружающей среды — Цинкование считается относительно экологически чистым процессом, особенно по сравнению с его кадмиевым аналогом. Цинк также предлагает возможность вторичной переработки.

- Эстетическая привлекательность — Цинкование может улучшить внешний вид железной или стальной детали или компонента. Использование цветов во время последующей обработки также может помочь вам настроить внешний вид готового продукта.

Когда следует избегать цинкования

Несмотря на то, что цинкование дает множество преимуществ, этот процесс не идеален для всех ситуаций.В частности, следует избегать цинкования критических стальных деталей, которые подвергаются воздействию температур 500 ° F или выше. Его также не следует использовать в морской или морской воде или в тропических средах — эти среды могут способствовать образованию массивной коррозии.

Не наносите цинковое покрытие на оборудование с движущимися частями, которые соприкасаются друг с другом. Цинкование также не следует использовать на продуктах или оборудовании, хранящихся в замкнутых пространствах, которые подвержены сильной конденсации влаги.

Измерение эффективности покрытия цинком

Хороший способ оценить эффективность цинкового покрытия — или способность подложки противостоять коррозии в целом — заключается в применении процедуры, известной как испытание в солевом тумане. Испытание в солевом тумане, часто используемое в автомобильной промышленности, состоит из опрыскивания деталей 5% -ным раствором соли, растворенным в воде, в закрытом шкафу при постоянной температуре 95 ° F.

Испытатели регистрируют, сколько времени требуется для появления «белой» ржавчины, порошкообразного вещества, которое часто образуется на оцинкованной стали, а также более разрушительной «красной» ржавчины.Это указывает на необходимость корректировки процесса цинкования для соответствия желаемым производственным допускам.

Долговечность цинкового покрытия

Существует множество факторов, влияющих на то, насколько долго цинковое покрытие будет обеспечивать надежную защиту от коррозии. Качество покрытия имеет жизненно важное значение, поэтому вам следует внимательно оценить компанию, которую вы выберете для оказания услуг по цинкованию. Более толстые покрытия и использование правильных продуктов для последующей обработки также могут повысить защитные свойства.Окружающая среда также играет важную роль в образовании коррозии.

Покрытие цинковыми сплавами

Цинк часто легирован другими металлами, что может привести к улучшенным характеристикам, чем при нанесении покрытия только цинком. Цинк-никелевый сплав, который может состоять из никелевого компонента в количестве от 6 до 20%, может значительно повысить защиту от коррозии. Цинк-никель в настоящее время широко используется в автомобильной промышленности. Сплав олово-цинк также обеспечивает отличную защиту от коррозии, а также идеальную свариваемость и электрическую проводимость.

Компания Sharretts Plating предлагает полный спектр услуг по цинкованию

SPC — это ваш источник экономичных решений по цинкованию, которые можно настроить в соответствии с потребностями вашей промышленной или производственной деятельности. Мы предлагаем цинкование, которое может обеспечить защитное покрытие для гаек, болтов, винтов, металлических скоб и других важных деталей. Наш процесс цинкования и никелирования также стал предпочтительным выбором в автомобильной промышленности из-за его превосходной защиты от коррозии.

Во время испытаний в солевом тумане наши детали с цинково-никелевым покрытием смогли выдержать образование белой ржавчины до 500 часов и красной ржавчины до 1000 часов. Вы также будете спокойны, зная, что ваши услуги по цинкованию предоставляются компанией, которая более 90 лет занимается инновациями в области обработки металлов. Свяжитесь с нами сегодня, чтобы узнать больше о многих преимуществах цинкования, или просмотрите наши услуги, чтобы найти то, что лучше всего подходит для вашего применения.

Коррозионная стойкость цинкования

ОБНОВЛЕНИЕ(16.04.2021): SPC больше не занимается новым бизнесом по цинкованию.Пожалуйста, обратитесь к нашей странице покрытий, чтобы узнать о других покрытиях, которые мы предлагаем.

Если вы думаете о том, как лучше всего защитить металлические поверхности от непрекращающихся сил коррозии, запомните простую фразу: «думайте о цинке». Когда цинковое покрытие наносится гальваническим способом на поверхность черных (железосодержащих) металлов, оно создает мощный антикоррозионный барьер, а также обеспечивает ряд других важных преимуществ.

Выдающаяся эффективность цинкования в сочетании с его относительно низкой стоимостью сделала его популярным выбором для защиты поверхностей во всех типах производственных процессов.Вы найдете цинковое покрытие на гайках, болтах, автомобильных деталях и многих других потребительских товарах.

Цинк: для чего используется цинк?

Цинк — это природный элемент, которого много в земной коре. Если вы вспомните дни химии в старшей школе, вы можете вспомнить, что цинк (Zn) является одним из химических элементов, перечисленных в Периодической таблице элементов, точнее, № 30.

Задолго до того, как цинк был официально открыт и выделен как природный элемент немецким химиком Андреасом Маргграфом в 1746 году, цинковые руды были объединены с медью для производства латуни.Производство металлического цинка восходит к 13 веку. В металлическом состоянии цинк относительно твердый и хрупкий. Он также известен своим голубовато-белым цветом.

Цинк в настоящее время является четвертым по потреблению металлом во всем мире. Почти половина всего производимого цинка используется в процессах цинкования для защиты стали и железа от ржавчины. Это включает покрытие поверхности металла тонким слоем цинка для создания антикоррозийного барьера. Легирование цинка медью для производства латуни остается широко распространенной практикой, представляя вторую по распространенности форму использования цинка.

Если вы работаете в промышленном производстве, возможно, вы знакомы с термином «Коммерческий цинк». Это относится к техническим условиям на цинкование, которое часто используется для покрытия металлических деталей. Он может обеспечить базовую защиту от коррозии.

Как цинк останавливает коррозию?

Цинку присуща способность образовывать побочные продукты коррозии, которые могут значительно снизить скорость коррозии черных металлов. Эти продукты коррозии цинка, которые обычно называют цинковой патиной, служат защитным барьером на металлических поверхностях.Они помогают удерживать влагу, которая может значительно ускорить процесс коррозии. В зависимости от условий окружающей среды цинк может корродировать в 100 раз медленнее, чем другие металлы.

Цинковые покрытия образуют защитный барьер от влаги

Возможно, вы знакомы с концепцией окисления, которая в просторечии называется ржавчиной. Это происходит, когда железо или сталь вступают в контакт с влагой в воздухе. Чугун и сталь особенно подвержены окислению.Подумайте, что происходит, когда вы оставляете металлический предмет из стали или железа на улице, не защищая его от дождя или снега: образование ржавчины неизбежно.

Цинковое покрытие служит металлическим барьером, препятствующим попаданию влаги на поверхность объекта с покрытием. Это важно не только на открытом воздухе, но многие внутренние промышленные или производственные помещения также способствуют образованию окисления. Влага может проникать через вентиляционные каналы, а определенная химически насыщенная атмосфера в некоторых промышленных помещениях также может способствовать коррозии металлических поверхностей.

Цинк служит жертвенным покрытием

Интересно, что еще одна причина того, что цинковое покрытие так эффективно предотвращает коррозию, связана с его собственными коррозионными свойствами. В результате процесса, известного как гальваническая коррозия, цинк «уступает место» металлу, который он защищает. Цинк более электрохимически активен, чем железо. И когда цинк и сталь вступают в контакт друг с другом в электролитическом растворе, что происходит в процессе цинкования, цинк служит анодом для стали.Это предотвращает образование небольших анодных и катодных областей на поверхности металла, что значительно снижает развитие и распространение коррозии.

Цинк также действует как временное покрытие, которое защищает сталь посредством гальванизации. Сталь не подвержена коррозии так быстро, если покрыта цинковым покрытием, даже если царапина или порез подвергают ее воздействию воздуха или влаги. Цинковое покрытие всегда в первую очередь потускнеет и подвергнется коррозии. Можно сказать, что цинковое покрытие «занимает одно место для команды.

Это значительно отличается от покрытий, которые состоят из таких материалов, как краска или алюминий, где корродирующая сталь со временем подрывает покрытие и снижает его эффективность.

Процесс цинкования

Процесс цинкования может варьироваться в зависимости от предпочтений компании, занимающейся отделкой металлов, а также от конкретной области применения цинкования. Как правило, процесс начинается с очистки поверхности металла раствором щелочного моющего средства для удаления масла, других материалов или мусора.Затем изделие обрабатывают кислотным раствором для удаления ржавчины и поверхностных чешуек.

После очистки можно начинать собственно процесс цинкования. Изделие погружено в раствор электролита, содержащий растворенный цинк. Затем в раствор вводят электрический ток постоянного тока, который осаждает цинк на катоде — менее химически активном элементе или покрываемой детали. Эта процедура известна как электроосаждение. Цинк играет роль анода или более активного компонента.

Одна потенциальная проблема с покрытием цинком заключается в том, что металл может контактировать с молекулами водорода во время процесса покрытия. Это может привести к состоянию, известному как водородная хрупкость, когда захваченный водород вызывает ослабление металла и может привести к растрескиванию. Обжиг объекта после нанесения покрытия может привести к диффузии водорода по металлу, что поможет минимизировать риск охрупчивания.

Цинкование стойки и корпуса

Способы нанесения цинкового покрытия включают использование стеллажных и цилиндрических способов нанесения покрытия.При обшивке стойки детали прикрепляются к зажимному приспособлению во время нанесения покрытия, чтобы удерживать их на месте и предотвращать повреждение. Цинкование цилиндра заключается в помещении деталей в специально сконструированный сосуд, содержащий гальваническую ванну. В процессе нанесения покрытия цилиндр медленно вращается, чтобы покрыть детали.

Цинкование стойки обычно является лучшим выбором для небольших и хрупких деталей, которые не выдерживают падения, вызванного вращающимся цилиндром. С другой стороны, цинкование ствола обычно более рентабельно и менее трудозатратно.Часто это лучший вариант для покрытия сразу нескольких деталей.

Применение хроматической обработки после пластины

Еще один способ улучшить антикоррозионные свойства цинкования — это обработка хроматом после нанесения пластин. Хромат — это соль, содержащая комбинацию хрома и кислорода. Погружение оцинкованных деталей в раствор дихромата или хромовой кислоты как часть процесса последующего нанесения покрытия может сделать их менее восприимчивыми к окислению. Это также поможет обеспечить дополнительное преимущество в виде создания еще одного коррозионно-стойкого барьера от влаги.

Использование герметиков после обработки

Еще один широко используемый процесс пост-цинкования — это нанесение герметиков после обработки, которое происходит после обработки хроматом. Герметики можно использовать на желтых, черных, черных оксидных (оливково-серых) или прозрачных (голубых) цинковых покрытиях. Герметик заставляет хроматную пленку затвердевать, а также способствует адгезии к цинковому покрытию. При использовании в сочетании с хроматной обработкой герметики также могут повысить защиту от коррозии на целых 100 процентов.

Испытания на коррозионную стойкость цинковых покрытий