Пропорции керамзитобетона для стяжки пола

Первые попытки использовать легкий наполнитель для раствора были предприняты еще во времена античности. Но керамзит, гранулы с высокими строительными характеристиками, смогли создать только во второй половине ХХ века. При замене ими щебня или гравия в бетоне получили новый материал – керамзитобетон. Пропорции керамзитобетона зависят от назначения раствора.

Характеристика керамзитобетонного раствора

Характеристики керамзитобетона

Из смеси можно строить очень многое. Монолитные и блочные здания, теплоизоляционные покрытия, перекрытия и стяжка для пола – вот далеко не полный список возможностей применения этого материала. Гранулы дали ему новые свойства: небольшой вес, что позволяет использовать материал там, где обычная бетонная смесь слишком тяжела (при этом потерь прочности нет), а также пористую структуру, которая увеличивает теплопроводность.

Отрицательное качество у него только одно – гранулы хорошо поглощают влагу.

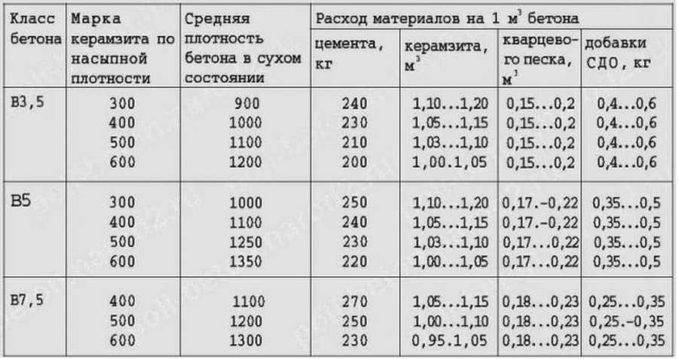

Его марку определяют прочность (М) и плотность (D). Бетон с наполнителем из пористых гранул подойдет для различных целей. От них зависит необходимая плотность материала.

| Назначение | D |

| теплоизоляция | До 700 |

| перегородки | 700–1400 |

| стены | 1400–2000 |

Марка керамзита для приготовления керамзитобетона характеризует объемную массу, то есть насыпную плотность. Чем мельче фракция, тем выше марка.

Фракции керамзита

Состав керамзитобетона

Керамзитобетон – необычный строительный материал. Его прочность и теплопроводность зависит от применяемой фракции гранул. Если они имеют большой размер, теплопроводность смеси будет выше, но она будет легче и менее прочной, подойдет для теплоизоляции, но не для несущих конструкций.

Их делают из раствора с мелкой фракцией, у которого высокая прочность, но меньшие теплоизоляционные свойства.

Для приготовления керамзитобетона с универсальными свойствами берут наполнитель из смеси различных фракций. Он должен отвечать всем предъявляемым требованиям.

Таблица качественных и геометрических пропорций керамзитобетона

Количество связующих меняется в зависимости от предназначения. Основные составляющие:

- керамзит с различным размером фракций;

- вода для приготовления бетона, соответствующая ГОСТу;

- песок строительный кварцевый – он делает бетон пластичным;

- цемент обычный или алитовый, портландцемент – с ним можно сделать раствор и без пластификатора.

Состав керамзитобетона напоминает обычный бетон. Отличие – не только особый наполнитель, но и наличие пластификатора, а иногда – золы либо опилок.

Приготовление керамзитобетона – соотношение количества материалов

Пропорции керамзитобетона зависят от его назначения. Для теплоизоляции и перегородок его делают с небольшим количеством песка или совсем без него. Стены обязаны выдерживать высокие силовые нагрузки, поэтому в стеновом материале связующих веществ больше.

Для теплоизоляции и перегородок его делают с небольшим количеством песка или совсем без него. Стены обязаны выдерживать высокие силовые нагрузки, поэтому в стеновом материале связующих веществ больше.

Для возведения монолитных зданий пропорции керамзитобетона меняются: гранул в материал добавляют больше для улучшения теплоизоляционных свойств. Чтобы раствор получился одновременно вязким и текучим, его готовят по следующему рецепту (в частях):

Пропорции составляющих компонентов керамзитобетона

- керамзит – от 4 до 5;

- цемент – 1;

- песок – от 3 до 4.

При измерении в ведрах, воды на это количество требуется около 1,5 ведер, объем зависит от консистенции полученного бетона. Он не должен терять вязкости, оставаясь пластичным. Можно добавить заводской пластификатор по инструкции. На практике часто используют мыльный раствор или жидкое мыло. На 1 такой замес мыльного пластификатора потребуется от 2 до 3 крышечек от обычной пластиковой пятилитровой бутылки.

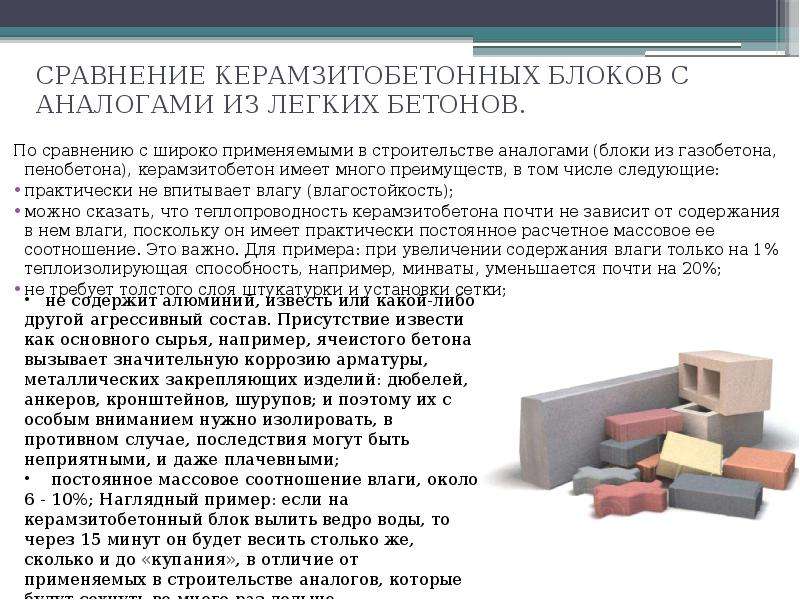

Для возведения зданий часто используются керамзитобетонные блоки фабричного производства. Их производят со специальной фасадной стороной, не требующей дополнительной отделки и гидроизоляции. Многие застройщики с успехом делают такой строительный материал самостоятельно. Но постройка из него потребует гидроизоляции и дополнительной отделки фасада.

Материал для блоков готовят в бетономешалке. В отличие от обычной смеси с наполнителем из гравия или щебенки, размешать бетон с керамзитовыми гранулами вручную очень сложно, добиться однородности не получится.

Как замесить керамзитобетон в бетономешалке?

Пропорции для керамзитных блоков на один замес в бетономешалке:

- цемент марки М400 – 7 кг;

- вода – 5 л;

- мыльный раствор – 50 мл;

- песок – 28 кг;

- наполнитель – от 0 до 10 мм – 36 кг.

Состав керамзитобетона

Для качества материала немаловажен порядок замеса:

- Вливают в чашу бетономешалки воду и жидкое мыло.

- Включают ее, добавляют цемент.

- После перемешивания высыпают песчаную составляющую.

- Последним засыпают наполнитель, к этому времени смесь должна стать полностью однородной.

Время приготовления бетона не должно быть больше 7 мин., если мешать дольше, он станет менее качественным. За это время все гранулы равномерно обволакиваются жидкими составляющими. Смесь выливают в специальные формы поэтапно слоями и дают полностью застыть. Чтобы создать полые изделия, при заливке в формы помещают стеклянные бутылки горлышком вверх на одинаковом расстоянии. После застывания их вынимают.

Преимущества керамзита

Пользуясь таблицей, можно приготовить бетон в бетономешалке для любых строительных надобностей. Все составляющие даны в частях.

| Для чего | Вода | Цемент | Песок | Наполнитель |

| Стяжка для пола | 1 | 1 | 3 | 2 |

| Стены | По потребности | 1 | 1,5 (песок керамзитовый) | 1(мелкая фракция) |

| Перекрытия | 1,5 | 1 | 3–4 | 4–5 |

При изготовлении монолитных стен, стяжки пола и перекрытий, укладывая бетон, нельзя забывать об армировании.

Процесс стяжки пола керамзитобетоном

Видео по теме: Приготовление керамзитобетона

Раствор с керамзитом: состав и пропорции

Применение смеси

При ремонте пола стяжка – это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит – один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Подготовка и транспортировка

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор – мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Керамзитобетонная стяжка своими руками: инструкция по заливке пошагово

Керамзитобетонная стяжка – одно из немногих оснований с универсальными свойствами, используется в зданиях и строениях различного назначения.

Керамзитобетонная стяжка

Содержание статьи

Какие достоинства и недостатки имеет такая стяжка?

| Преимущества | Недостатки |

|---|---|

Достаточная механическая прочность для всех типов финишных половых покрытий. С учетом их характеристик можно корректировать свойства керамзитобетонной стяжки за счет изменения пропорции компонентов. | Довольно большая высота уменьшает объем помещений. |

| Низкие показатели теплопроводности. Такие стяжки могут использоваться как в системах теплых полов, так и для обычных покрытий. Во всех случаях достигается заметный эффект понижение тепловых потерь. Показатели теплопроводности регулируются процентным содержанием керамзита и высотой стяжки. | Во время приготовления керамзитобетонной стяжки нужно использовать сыпучие материалы и воду, вследствие чего образуется довольно большое количество строительного мусора. |

| Высокая пожаробезопасность. Такие стяжки считаются надежным барьером открытому огню и разрешены государственными контролирующими организация и использованию без ограничений. | Работы выполняются вручную, необходимы значительные физические усилия. |

| Экологичность. Керамзит – специально обработанная глина, полностью безопасный материал для здоровья людей. | Для застывания требуется не менее 2–3 суток, что создает трудности для ритмичности строительных работ. |

| Низкая стоимость. Среди всех технологий утепления перекрытий керамзитобетонная стяжка самая дешевая. |

С учетом этих сведений рекомендуется принимать окончательное решение по выбору конкретной стяжки для оснований пола.

Пропорции и приготовление раствора

Процесс приготовления материала имеет свои особенности, а пропорции оказывают большое влияние на конечные свойства. В зависимости от количества воды раствор может быть жидким, полусухим или сухим.

Жидкий раствор. Воды настолько много, что легкий керамзит всплывает, после застывания теплоизоляционный материал концентрируется в верхней части стяжки. Преимущества – стяжка самовыравнивается. Недостатки – для финишных половых покрытий обязательно нужно делать цементно-песчаную стяжку, что увеличивает время выполнения строительных работ и повышает их стоимость. Еще один недостаток – большое количество воды существенно сужает сферы применения. Жидкие керамзитобетонные стяжки рекомендуется использовать для утепления чердачных помещений и различных хозяйственных пристроек. Желательно, чтобы плиты перекрытия были железобетонными.

Мокрая стяжка

Полусухой раствор. Наиболее часто используемый материал, консистенция раствора позволяет равномерно распределять легкий керамзит по всему объему. Такая стяжка универсального применения, может делаться на всех типах перекрытий и под все полы. Недостаток – требует больших физических усилий, установки маяков, финишной затирки.

Полусухая стяжка пола

Затирка полусухой стяжки

Сухая стяжка. Особенность – керамзит не перемешивается с цементно-песчаной смесью, а укладывается в сухом состоянии на основание. Сверху делается тонкая обыкновенная стяжка. Преимущества – быстрота изготовления. Недостатки – относительно невысокие параметры физической прочности.

Стяжка поверх слоя керамзита

В настоящее время в реализации есть готовые сухие цементно-песчаные смеси, пользоваться ними значительно удобнее, чем покупать ингредиенты отдельно. По цене они несколько дороже, но если принимать во внимание все потери на поездки и транспорт, то выгоды в самостоятельном приготовлении нет никакой. Экономия готовых смесей достигается и за счет того, что точно рассчитать нужное количество песка и цемента невозможно, всегда останутся излишки. А это прямые потери финансовых средств. Использование сухих смесей исключает появление больших непродуктивных потерь материалов.

Смесь для стяжки пола

Как готовить раствор

На одну часть сухих смесей рекомендуется добавлять 2–2,5 части керамзита. Если есть желание приготавливать раствор самостоятельно, то на часть цемента рекомендуется добавлять три части песка и четыре керамзита. Количество воды, как мы уже упоминали, зависит от того, какой именно раствор готовится.

Размешивать состав можно вручную и с помощью электрической бетономешалки.

Типичная бытовая бетономешалка с редукторной передачей

Миксером пользоваться нет смысла по нескольким причинам. Во-первых, он может приготовить лишь небольшое количество раствора. Маленькие порции значительно усложняют процесс укладки. Во-вторых, каждая порция раствора будет иметь различные пропорции, что оказывает негативное влияние на качество стяжки. В-третьих, миксер не может равномерно распределить по объему легкие керамзитовые шарики, большая часть их постоянно оказывается в верхней части емкости.

Ручной миксер для бетона

Процентное содержание ингредиентов можно корректировать в зависимости от требуемых конечных показателей стяжки. Если необходимо увеличить ее прочность, то процент цемента должен возрастать и наоборот. Для уменьшения теплопроводности следует давать больше керамзита, но нельзя злоупотреблять. В противном случае резко уменьшится прочность основания. Готовить раствор можно в помещении или на улице, конкретное решение принимается с учетом особенностей здания и возможностями застройщиков.

Пропорции керамзитобетона

Раствор керамзитобетона

Практическая рекомендация. Если вы планируете готовить раствор с использованием готовых сухих смесей, то это лучше делать в помещении. Заводские сухие смеси нельзя хранить на открытом воздухе, они крайне негативно реагируют на прямой контакт с водой.

Приготовление маячков для керамзитобетонной стяжки

Очень важный момент, от точности подготовки маяков во многом зависит качество стяжки. Делать маяки лучше под лазерный уровень, если его нет, то можно пользоваться водяным. Работы в этом случае отнимут больше времени, но почти исключат вероятность ошибки. Почему? Водяным уровнем выставляется на стене каждая метка отдельно, если была ошибка на первой, то за счет остальных она нивелируется. Лазерный уровень работает иначе, он дает метки сразу по всему периметру помещения. Изначально неправильно выставленный прибор становится причиной того, что вся стяжка будет не горизонтальной, а с уклоном. Имейте это в виду, исправлять потом ошибку долго, сложно и дорого.

Как выбрать самовыравнивающийся лазерный уровень

Как выставлять маяки под стяжку?

Шаг 1. Уберите помещение от строительного мусора, осмотрите основание. Если на нем есть большие щели, то их придется заделывать, а работу продолжать только после застывания ремонтных растворов.

Основание необходимо очистить от мусора и обеспылить

Шаг 2. Накройте перекрытие полиэтиленовой пленкой или иным гидрозащитным материалом. Если стяжка делается в нежилых помещениях по бетонному перекрытию, то гидрозащиту делать необязательно.

Гидроизоляционная полиэтиленовая пленка

Шаг 3. Установите лазерный уровень. Мы уже говорили, что к этой операции нужно подходить очень внимательно, все действия должны выполняться в строгом соответствии с инструкцией производителя прибора.

Использование лазерного уровня для разметки

Шаг 4. Проверьте расстояния от поверхности перекрытия до лазерных линий. Минимальная толщина керамзитобетонной стяжки примерно 5 см. Если ее сделать тоньше, то прочность не будет отвечать действующим нормативам. Максимальная толщина стяжки зависит от параметров помещения и планируемых показателей теплосбережения. Чем толще керамзитовая стяжка, тем лучше сохраняется в помещении тело. Небольшие по площади выступы на поверхности перекрытия рекомендуется срубить. Это намного выгоднее, чем из-за таких проблем существенно увеличивать толщину стяжки.

Практический совет. Процесс установки маячков намного ускорится, если постоянно не проверять расстояние между направляющими и лазерным лучом рулеткой или простейшим шаблоном, а сделать соответствующую метку на правиле. Таким образом вы одновременно будете выставлять металлопрофиль по уровню горизонта и регулировать толщину керамзитобетонной стяжки. Это приспособление позволяет выставлять маяки без пузырчатого уровня, все необходимые функции выполняет лазерный луч.

Шаг 5. Определитесь с конкретным расположением маяков. Расстояние между линиями должно быть на 15–20 см меньше дины правила. Между крайними маяками и стенами помещения зазор в пределах 30–40 см. Линии нужно направлять к выходу из комнаты. Расстояние между упорами под металлопрофили примерно 20–40 см, конкретные значения зависят от параметров элементов. Нужно выполнять одно главное условие: профили не должны прогибаться под правилом во время выравнивания стяжки, а во время этого процесса на них могут действовать довольно большие усилия.

Расстояние между линиями должно быть на 15–20 см меньше дины правила

Правило-уровень, длина 240 см

Шаг 6. Подготовьте металлические рейки, при необходимости отрежьте недостающие куски. Сделайте раствор для фиксации маяков. Для ускорения затвердевания увеличьте количество цемента, раствор для маяков можно готовить в пропорции 1:2. Существует еще один способ ускорения застывания раствора для реек. После выставления маячков осторожно посыпьте поверхность холмиков сухим цементом, он быстро впитает влагу. Уберите влажный цемент мастерком или штапелем и повторите операцию. За счет таких действий к изготовлению стяжки можно приступать через 15–20 минут после установки маяков.

Установка маяка

Для ускорения работ можно предварительно под рейки подготовить подкладки из различных подручных материалов. Желательно использовать кусочки кирпичей или камешки соответствующих размеров. Применять отрезки гипсокартонных плит не рекомендуется из-за очень низких показателей физической прочности и влагоустойчивости.

Подкладка под профиль при выставлении маяков

Шаг 7. Положите подкладки на места, накидайте на них немного раствора и уложите сверху металлическую рейку. Обращайте внимание на ранее сделанную разметку маячков.

Проверка положения маячка

Шаг 8. Поставьте на возвышенности металлическую рейку, а сверху правило со сделанными метками.

Шаг 9. Аккуратно вдавливайте металлический профиль до тех пор, пока он не займет нужное положение. Постоянно следите за положением лазерного луча на правиле по меткам. Держите инструмент горизонтально и с небольшим усилием утапливайте маяки до нужного уровня. Если во время работы профиль слишком утопился, то его следует приподнять, положить внизу дополнительную порцию раствора и повторно выставить.

Шаг 10. Шпателем или мастерком уберите с поверхности планок излишки раствора. По такому же алгоритму выставляйте все оставшиеся маяки. При возникновении малейших подозрений в правильности еще раз проверьте положение реек. Для гарантии рекомендуется положить правило и на соседние рейки, лазерный луч должен располагаться точно по ранее сделанным на нем меткам.

На этом работы с маяками закончены, после небольшой паузы можно приступать к изготовлению керамзитобетонной стяжки.

Маячок. Раствор за сутки подсох, можно переходить к заливке стяжки

Заливка стяжки

Для примера мы возьмем классическую стяжку – керамзит равномерно распределен по всему объему раствора.

Практический совет. Во время приобретения керамзита обращайте внимание на его качество.

Какие признаки свидетельствуют о плохом материале?

- Шарики слишком отличаются по размерам и имеют неодинаковый вес. Это свидетельствует, что во время производства материала грубо нарушалась рекомендованная технология. Большой вес шариков указывает, что внутри их нет воздушных пор, теплопроводность не соответствует нормируемым параметрам.

- На поверхности имеются открытые поры. Очень неприятный брак, не покупайте такой материал. Дело в том, что в эти поры попадает вода, она отлично проводит тепло, а в закрытом пространстве долго сохнет. Такая стяжка по своим эксплуатационным характеристикам никогда не будет отвечать ожиданиям.

Керамзит. Шарики разных фракций с неодинаковым весом

Для исключения растрескивания стяжки по периметру стен положите демпферную ленту толщиной примерно пять миллиметров.

Демпферная лента

Шаг 1. Подсчитайте примерное количество материалов. Сделать это просто, зная площадь помещения и среднюю толщину стяжки. Не нужно особой точности, до килограмма вам все равно не удастся определить количество материалов. Покупайте их с небольшим запасом, излишки всегда в дальнейшем пригодятся на стройке.

Для раствора используется смесь пескобетон М300

Шаг 2. Подготовьте массу. Мы уже упоминали, что перемешивать лучше бетономешалкой или лопатой в большой емкости. Если у вас нет ни первого, ни второго, то готовьте раствор в ведре при помощи электрической дрели с большим венчиком.

Приготовление раствора для стяжки

Но будьте готовыми к трудностям, процесс не такой простой. Внимательно следите за перегревом двигателя дрели, во время перемешивания густой массы она работает с критически большими нагрузками. Как только корпус инструмента нагрелся, немедленно прекращайте перемешивание, охладите обмотки статора и ротора. Перегрев их изоляции становится причиной короткого замыкания, или в лучшем случае существенно сокращает срок пользования. После каждого перегрева изоляционные показатели специального лака уменьшаются, ситуация повторяется по нарастающей до тех пор, пока не наступает короткое замыкание.

Важно. Среди неопытных строителей существует распространенное заблуждение, что электрические инструменты для охлаждения нужно выключать. Это неверно. Конечно, в таком состоянии они остынут, но для этого понадобится очень много времени. Профессионалы всегда охлаждают электрические инструменты включенными в сеть, просто убирается нагрузка. Все двигатели имеют эффективную систему воздушного охлаждения при помощи встроенных вентиляторов. Без нагрузки тепловая энергия не выделяется, а мощная воздушная струя быстро отводит лишнее тепло.

Цемент не надо брать из мешка лопатой, это долго, материал неизбежно будет немного просыпаться. Опытные строители советуют делать это иначе.

- Запечатанный мешок следует положить на кусок трубы или прочной рейки.

- Монтажным ножом прорезать верхнюю часть мешка.

- При помощи трубы приподнять его и поставить две половинки в вертикальное положение.

- Трубой разорвать необрезанную часть упаковки.

Теперь можно без особых усилий приподнимать половинку мешка с цементом и высыпать его в емкость для приготовления раствора.

Мешки легко распечатывать, используя трубку

Не забывайте, что всегда вначале наливается вода, далее следует добавлять песок, немного его перемешать, и только после этого высыпается цемент и керамзит. Вода добавляется с таким расчетом, чтобы шарики керамзита не плавали, а распределились по массе.

Шаг 3. Поэтапно набрасывайте готовый раствор на пол, немного разровняйте его и выравнивайте плоскость правилом. Работать придется в неудобном положении, для облегчения пользуйтесь наколенниками. Не бросайте слишком много раствора за один раз, вы легко должны доставать до крайней точки правилом.

Раствор выливают на пол

Выравнивание раствора лопатой

Практический совет. Ровнять правилом керамзитобетонную стяжку трудно, шарики поддеваются нижней плоскостью и оставляют на поверхности глубокие канавки.

Есть два способа решить эту проблему.

- Правило держать не под прямым углом к направляющим рейкам, а наклонить его. Во время выравнивания его нужно тянуть на себя и одновременно интенсивно перемещать влево-вправо. За счет таких движений шарики керамзита утапливаются в раствор, поверхность за правилом остается ровной.

- На поверхности сделать финишную стяжку цементно-песчаным раствором.

Конкретное решение принимайте в зависимости от выбранного типа финишного полового покрытия. Для чердачных помещений ничего ровнять нет надобности. Если вы в дальнейшем накрываете стяжку минеральной ватой, а пол настилаете по лагам, то и в этом случае поверхность стяжки может иметь небольшие углубления или выступы. Исправлять стяжку придется плод ламинатные полы, паркет и все типы мягких покрытий.

Использование правила для выравнивания слоя раствора

Для улучшения адгезии между тонкой цементно-песчаной стяжкой и затвердевшей керамзитовой перед работами последнюю следует обильно смочить водой. Дело в том, что бетон быстро впитывает влагу, недостаточное ее количество не позволит верхней стяжке набрать нужную прочность. Профессионалы советуют по обильно намоченной стяжке насыпать сухой цемент и метлой хорошо его перемешать с жидкостью. Такой прием отлично заменяет современные грунтовки.

Смачивание раствора водой

Работы по выравниванию стяжки пола

Качество стяжки значительно улучшится, если выравнивание поверхности делать не после застывания керамзитобетона, а сразу после его выравнивания. Новый раствор затянет все углубления и канавки, расход материала существенно сократится, а работы ускорятся. Кроме того, такая технология обеспечивает полную монолитность слоев стяжки, несмотря на то, что она сделана двумя различными смесями.

Вид на залитую стяжку с керамзитом

Окончательное выравнивание керамзитобетонной стяжки

Если у вас мало практического опыта производства подобного рода работ, то на следующий день придется исправлять недостатки стяжки.

Важно. Обязательно проверьте, держит ли материал вес человека. Если нет, то нужно подождать еще сутки.

Выравнивать поверхность следует правилом и теркой. Металлические рейки маячков можно вытаскивать или оставлять в массе, решение принимайте самостоятельно, качество стяжки почти не меняется.

Шаг 1. Достаньте из раствора металлические рейки. Он еще не набрал максимальной прочности, элементы вынимаются без труда.

Извлечение маяка

Шаг 2. Сильно прижмите правило к поверхности и движениями вперед-назад соскабливайте неровности. Следите, чтобы не появлялись углубления. Как только на большей части поверхности появятся следы инструмента, основание считается ровным. Работайте правилом не только параллельно к маякам, но и по диагонали.

Соскабливание неровностей правилом

Шаг 3. Уберите сухой раствор, смочите поверхность, теркой выравнивайте стяжку. Если углубления слишком большие, то их следует заполнять массой. Никогда не используйте для выравнивания старую массу, цемент уже потерял свои способности набирать прочность, разводить его водой бесполезно. Проверяйте состояние стяжки уровнем или правилом, не нужно добивать идеальных показателей. Максимально допустимый перепад по высоте для самых капризных покрытий составляет 2 мм на погонном метре, такие параметры легко достигаются после нескольких проходов теркой. Затирку начинайте с дальнего угла помещения и постепенно двигайтесь к выходу.

Смачивание поверхности стяжки и затирка

Проверка ровности стяжки

На этом работы закончены. Дальнейшее обустройство пола можно начинать только после набора стяжкой не менее 50% максимальной прочности, такие параметры цементный раствор набирает через 10–14 дней, конкретное время зависит от микроклимата в помещении. Если в нем очень тепло и сухо, то стяжку нужно каждый день поливать водой. Имейте в виду, что застывание бетона происходит не из-за испарения воды, наоборот, она нужна для оптимального протекания химических реакций, в результате их раствор превращается в твердый бетон.

Стяжка закрыта пленкой на период застывания

Цены на керамзит в мешках для стяжки

керамзит в мешках

Видео – Выравнивание пола керамзитобетонной стяжкой

Приготовление и пропорции керамзитобетона для стяжки пола

Керамзитобетон является одним из видов лёгкого бетона, чаще всего он применяется для утепления или в процессе строительства зданий с облегчёнными стенами. По целевому назначению этот материал разделяют на теплоизоляционный, теплоизоляционно-конструктивный и конструктивный (самый прочный). Несмотря на то, что керамзитобетон наиболее востребован в виде готовых блоков, возможно также самостоятельное изготовление данного материала для создания стяжки пола или для других задач.

Рассмотрим состав и соотношение компонентов керамзитобетона, в зависимости от его назначения. Если говорить о бетонной стяжке, то включение в её состав керамзитобетона, вместо щебня или гравия, делает бетонную плиту более лёгкой и увеличивает её теплоизоляционные характеристики. Ингредиенты должны обязательно иметь правильную пропорцию в составе керамзитобетона, чтобы в последствии стяжка пола не потрескалась и обладала достаточной прочностью.

Оптимальное соотношение цемента, песка и керамзита лежит в пределах от 1:2:5 до 1:3:6, в зависимости от фракции керамзита, марки цемента, качества и влажности песка. При этом рекомендованная марка портландцемента не ниже 400. Важно понимать, что прочность керамзита, как заполнителя, значительно ниже прочности щебня, поэтому цемент низких марок здесь применять нельзя.

Использовать керамзитобетон можно также для блоков или делать заливку монолитных стен жидким керамзитобетонным раствором. Для этого рекомендуется брать следующее соотношение: на 1 часть цемента 1 часть песка и 10-12 частей керамзита фракцией до 20 мм. Стены из раствора с такой пропорцией будут обладать достаточной прочностью, хорошей теплопроводностью и долговечностью.

Остаётся только вопрос, как замесить хороший раствор? Первым делом следует залить керамзит цементным молочком так, чтобы все гранулы полностью смочились. Состав молочка предусматривает 2 части воды на 1 часть цемента. Как мешать керамзит каждый строитель выбирает сам, исходя из доступных средств. После полноценной пропитки керамзита молочком, в него добавляются основные компоненты в расчётных пропорциях. Для фундамента керамзитобетон используется только в виде готовых заводских блоков, самостоятельное приготовление связано со слишком высокими рисками.

Керамзитобетон своими руками, его состав, пропорции для стяжки пола

Бетон может принимать самый разный облик: прочный конструкционный для плит и балок на щебне из гранита, легкие керамзитобетонные блоки для стены, теплая стяжка пола. Это возможно благодаря сложному составу. Меняя свойства компонентов и внося новые добавки, его качества варьируются поистине неограниченно.

Оглавление:

- Технология изготовления

- Сфера применения

- Пропорции компонентов

- Список инструментов и правила замешивания

- Полезные рекомендации

Как бетоны делают легкими?

Смеси по объемному весу делят на виды:

- 1. Особо легкие — менее 500 кг/м3. Прочность не позволяет делать из них несущие системы, но они отлично себя зарекомендовали как утеплитель. С некоторыми ограничениями используют для ненагруженных стен, перегородок, стяжки, черновых полов.

- 2. Легкие — 500-1800, в качестве конструкционных. Область применения: стены и перегородки, перекрытия, не испытывающие значительной нагрузки.

- 3. Облегченные — 1800-2200. Для крупного заполнителя выбирают относительно легкие горные породы (некоторые типы доломитов, известняков).

Особо и просто легкие получают двумя способами:

- За счет образования в их толще множества крохотных пор, называют такие изделия ячеистыми. Пропорция пустот в них может составлять до 40 % объема. К этому виду относятся газо- и пенобетоны. Они имеют высокое влагопоглощение, низкую прочность и морозостойкость.

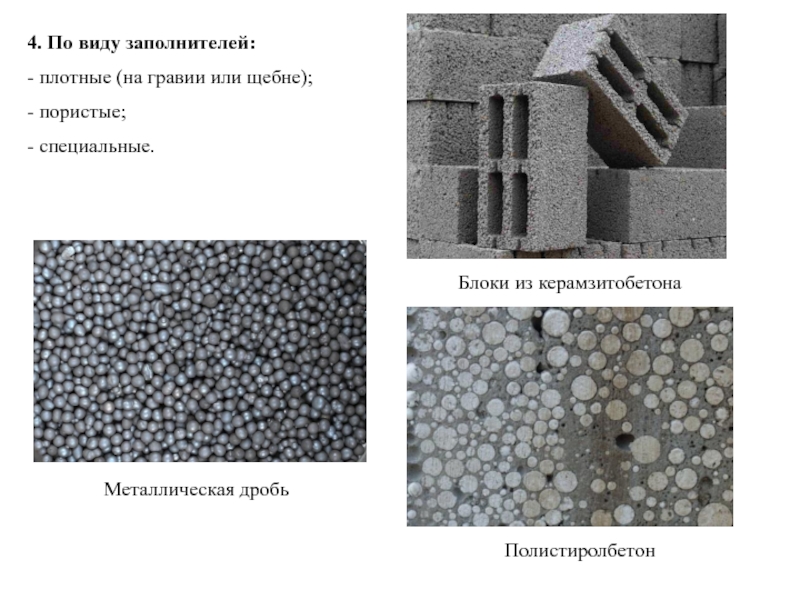

- В качестве крупных и мелких заполнителей выбирают легкие материалы: шлаки, перлиты, вермикулит, шунгизитовые щебни и пески.

Одним из наиболее популярных заполнителей для второго типа является керамзит — вспученная при высокой температуре спекшаяся глина. В отличие от конструкций на основе натуральных горных пород, а также шлаков, керамзитоблоки отвечают более высоким экологическим требованиям, не имеют остаточной радиоактивности и аллергенных компонентов.

Область применения

Марка по плотности составляет широкий диапазон: от D300 до D2000. Изменяется и область использования:

- Варианты с низкой плотностью марки М5-М25 относят к утеплителям. С их помощью получают теплые подготовительные слои и стяжки на кровле и полах. Подходят и для устройства самонесущих элементов внутри помещений.

- В наружных конструктивах практически не подбираются из-за маленькой морозостойкости.

- Конструкционные материалы прочностью классов от В1,5 до В10 подойдут для несущих стен в малоэтажных сооружениях. Изготавливают из них керамзитоблоки, навесные панели для промышленных зданий.

- Изделия с прочностью от В10 до В40 встречаются в крупноблочном жилищном строительстве домов до 9 этажей и даже выше.

- Получают армированные плиты перекрытия, даже с предварительным напряжением, пролет их может превышать 9 м.

- Используют для особо прочной стяжки.

Во времена СССР керамзитобетонные блоки и панели служили основным материалом едва ли не половины всего жилищного строительства, да и сейчас в пропорции они составляют почти 22 % рынка изделий, нескольку уступая газо- и пенобетонам.

Соотношение компонентов

При самостоятельном возведении популярны пропорции в объемных долях: 0,8:3:5:1,2. Это соответственно: цемент М400, песок, керамзитовый щебень фракции 5-20 и вода. Такую смесь можно применять для монолитных перегородок, а с дополнительной отделкой — и для отливки наружных стен.

По прочности марка будет где-то 200-250, что представляется избыточным для черновых подготовок и тем более утепляющих слоев. Для этих конструктивов объемную долю керамзита увеличиваем до 5,5-6 единиц, количество песка оставляем прежним. Это даст повышенную пористость итогового состава, а значит и лучшие теплотехнические качества.

Если материал предполагается использовать для изготовления кладочных блоков, снижаем количество жидкости. Особенно если уплотнение выполняют на вибростоле. В этом случае существует опасность расслоения смеси. Керамзитовый щебень с плотностью вдвое меньшей, чем у воды, просто всплывет. Поэтому бетон должен иметь жесткую консистенцию. Такая опасность существует не только при изготовлении керамзитоблоков, но и при устройстве монолитов. Особенно на самостоятельной стройке, где сложно заранее просчитать необходимые пропорции. Единственный выход — экспериментальный подбор в процессе работы.

Чтобы неудачные «эксперименты» не отразились на общем качестве, проводят их на неответственных конструкциях, таких как выравнивающая подготовка, керамзитобетонная стяжка.

Чтобы уменьшить пропорции воды, прибегают к пластифицирующим добавкам. В самом простом виде это обычное жидкое мыло или стиральный порошок. Слишком большое их соотношение отрицательно скажется на прочности. На ведро воды хватит 50-80 мл.

Инструменты и оснастка

От изделий заводского изготовления требуется точное соответствие характеристик. Даже для небольшой полукустарной мастерской, где производят блоки и плиты из керамзита, необходим солидный набор оборудования. Точные весы, дозировочные емкости, сита не менее чем с десятком видов отверстий, прибор для определения влажности сыпучих — далеко не полный перечень.

Для самостоятельного строительства хватит минимального набора:

- Гравитационная бетономешалка — основное средство малой механизации.

- Для временного хранения готовой смеси понадобится емкость: бадья или хотя бы простейший «боек» — дощатая загородка, выстланная рубероидом.

- Ведра — 3-4 штуки, для отмеривания пропорций и переноски составов.

- Пара-тройка совковых лопат.

Приготовление

Специфика приготовления связана с легким весом заполнителей.

Рекомендуется поступать так:

- в емкость мешалки засыпаем песок и цемент в необходимом соотношении;

- начинаем перемешивание до получения однородной полусухой смеси, в процессе добавляя воду и пластификатор;

- всыпаем керамзитовый щебень, продолжая мешать, добавляем воду до требуемой пропорции.

Если в составе керамзит фракции 5-10 и его предполагается использовать для жесткой консистенции, к примеру, для полусухой стяжки, последовательность загрузки особо не важна. Как вариант, ингредиенты перемешивают сначала в сухом виде, чередуя при загрузке, затем в минимальной пропорции добавляют воду, куда предварительно влит пластификатор.

Производство работ и охрана труда

- Как и обычный бетон, состав на основе керамзита нельзя заливать при температурах ниже +5°C без наличия противоморозных добавок.

- Уплотнение погружным вибратором необходимо проводить аккуратно, не допуская расслоения.

- Работа с монолитным керамзитобетоном по требованиям не отличается от использования обычной смеси: не пренебрегайте перчатками, прочной обувью. Следите за исправностью подмостей и трапов, целостностью кабелей.

Как делают керамзитобетон: пропорции компонентов

Керамзитобетон, несмотря на то, что он во многом уступает как в плотности, так и в прочности, обычному бетону, все же широко используется в современном строительстве. Его популярность связана, в первую очередь, с такими показателями как относительно невысокая стоимость, маленькая теплопроводность, небольшой удельный вес.

Так же нельзя не сказать о том, что соблюдая определенные пропорции, керамзитобетон с легкостью можно приготовить на строительном участке самостоятельно, не прибегая к посторонней помощи.

Особенности применения керамзитобетона

На сегодняшний день, керамзитобетон широко используется в строительстве, в том числе и в строительстве частных домов. Но в тоже время, в силу своих особенностей, у него есть некоторые ограничения в применении.

Для того, чтобы ответить на вопрос – где можно применять керамзитобетон, а где нельзя, достаточно учесть его особенности:

Низкая теплопроводность. Благодаря ей, керамзитобетон идеально подходит для устройства стен дома, перекрытий и чернового пола. В некоторых случаях, он используется для устройства перемычек.

Сочетается практически с любыми утеплителем для стен.Небольшой удельный вес керамзитобетона, позволяет использовать его в тех местах, где большие нагрузки не допустимы.Влагопоглощение. Это скорее отрицательная сторона керамзитобетона. Из-за того, что он очень хорошо впитывает воду, его применение ограничено в открытых для осадков местах.

Обобщая все особенности, можно сказать, что использование керамзитобетона, в первую очередь, ограничено местами, куда не достают атмосферные осадки. Если попадание осадков неизбежно, то необходима хорошая гидроизоляция этого материала.

Учитывая его легкость, он прекрасно подходит для перекрытий и перемычек (с правильным армированием), где нет экстремальных нагрузок, а низкая теплопроводность позволит стенам из керамзитобетона удерживать тепло в доме в холодные времена.

Внимание! Ни в коем случае не используйте керамзитобетон, вместо обычного бетона, для устройства любого типа фундаментаниже уровня грунта, даже если больших нагрузок от стен дома не предвидится. Такой фундамент, даже с хорошей гидроизоляцией, надежным не назовешь.

Ну а что касается плюсов и минусов керамзитобетонакак строительного материала, так это тема отдельной статьи.

Марка керамзитобетона и пропорции компонентов

Основным отличием керамзитобетона от обычного бетона только в заполнителе, вместо щебня или гравия используется керамзит. В остальном – состав бетона и пропорции мало чем отличаются.

Керамзитобетон состоит из воды, цемента, песка и керамзита. Иногда целесообразны различные добавки, чаще всего добавляют пластификатор, для придания бетону пластичности, во время работы с ним.

От того, в каких пропорциях смешиваются эти материалы, полностью зависит его конечная прочность и марка.

На плотность керамзитобетона также влияет фракция керамзита. Керамзит большой фракции используется для марок с небольшой плотностью и, как правило, используется в основном как теплоизолятор. Керамзит мелкой фракции (также бывает дробленый керамзит – самый мелкий), используется для несущих и самонесущих конструкций, так же из него делают керамзитобетонные блоки марки М50, М75, М100 различных размеров, как для несущих стен, так и для перегородок.

Чем меньше фракция керамзита, тем плотнее и тяжелее будет конечный бетон, и в тоже время значительно уменьшаться его теплоизолирующие свойства. Поэтому нередко применяют керамзит смешанной фракции, таким образом, получая золотую середину – и не очень тяжелый и с хорошей теплоизоляцией керамзитобетон.

Часто используемые пропорции, для приготовления керамзитобетона из цемента М400, в строительстве частных домов:

ЦементПесокКерамзитВодаПластификатор1 ведро3-4 ведра4-5 ведер1,5 ведра(примерно)по инструкциик пластификатору

Пропорция добавляемого керамзита зависит от его фракции, чем меньше фракция, тем больше керамзита можно добавить и, соответственно, плотнее бетон получится в итоге.

В качестве пластификатора очень часто используют жидкое мыло. Его пропорции таковы: на ведро цемента добавляют 2-3 крышечки 5 литровой пластиковой бутылки. Если мерять стаканчиками, то примерно 50 – 100 грамм.

Вода добавляется «по вкусу». Керамзитобетон должен быть текучим и вязким одновременно. Беря его совковой лопатой, на лопате должна оставаться «горка», если «горка» растекается, то бетон слишком жидкий.

Как я уже неоднократно говорил, вода может присутствовать как в песке, так и в самом керамзите, поэтому сказать точно, сколько воды необходимо на ведро цемента М400, никто сказать не сможет, определяется опытным путем.

Внимание! Если переборщить с водой, то весь керамзит, в процессе устройства керамзитобетона, будет «всплывать», а песчано-цементная смесь – оседать на дно, тем самым образую неоднородную массу.

Советы по приготовлению керамзитобетона:

- Для приготовления керамзитобетона используйте «мытый» песок, он улучшит его усадку и увеличит конечную прочность, по сравнению с природным.Чтобы приготовить качественный бетон, необходимо использовать бетономешалку. Вручную, хоть и возможно, но очень трудно его хорошо вымесить.Используя бетономешалку, необходимо соблюдать очередность подачи ведер с материалом: сначала вода, затем цемент, песок, и только когда все это хорошо перемешается образуя однородную массу, добавляют керамзит.Замешивая керамзитобетон в ванной с помощью лопат, очередность не так важна, но все равно, пока хорошо не перемешается цементно-песчаная смесь с водой, керамзит добавлять не следует.Не забывайте использовать арматуру, которая значительно увеличит значение прочности на разрыв керамзитобетона. Допускается применение стеклопластиковой арматуры.

Керамзитобетон– один из видов легких бетонов, широко применяемый при строительстве жилых и гражданских объектов. Керамзитобетон изготавливают из доступных, недорогих и экологически чистых компонентов.

Достоинства керамзитобетона

Керамзитобетон обладает рядом достоинств:

- небольшой вес;высокая прочность;низкая тепло и звуко-проницаемость;экологическая чистота – из бетона нет выделений вредных для человека веществ;устойчив к воздействиям температуры и влажности;химически и биологически стоек.

Оборудование и материалы для приготовления керамзитобетона

В том случае, если вам потребуется самостоятельно приготовить керамзитобетон, нужны будут следующие материалы и инструменты:

- Электрическая бетономешалка, объемом не менее 0,2 м3;Емкость, например корыто, для готового бетона;Цемент, марка не менее 400;Керамзит с диаметром зерен 5 – 10 мм;Песок средней крупности, мытый;Пластификатор, например, мыло или порошок.

Пропорции керамзитобетона

Для приготовления керамзитобетона с высокими эксплуатационными свойствами, необходимо тщательно соблюдать пропорции компонентов, входящих в его состав. Средние цифры пропорции компонентов керамзитобетона следующие: цемент – 1 часть, керамзит – 8 частей, песок – 3 части. В такую смесь добавляем воду – 0,25 – 0,3 м3 на 1 м3 готового бетона и пластификатор – 50 – 60 мл на 0,2 м3 готового продукта.

Для приготовления бетона с более высокой прочностью необходимо применить керамзит большей фракции и увеличить количество цемента.

Приготовление керамзитобетона

Применяются два способа приготовления керамзитобетона: сухой и мокрый.

Сухой способ. Сухие компоненты засыпают в бетономешалку, тщательно смешивают и заливают водой, затем добавляют пластификатор.

Влажный способ. Готовят цементный раствор из цемента, песка и воды, затем в него добавляют керамзит.

При правильно выбранном соотношении компонентов бетона, его консистенция напоминает густую сметану. В случае, если бетон жидкий, необходимо некоторое время подождать, затем приступить к укладке готового бетона.

Правильно приготовленный керамзитобетон позволит полностью использовать все достоинства составляющих его компонентов.

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов.

Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты,сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетонаМ300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

Значение плотностиКерамзит, плотность насыпнаяЦементПесокВодакг/м3кгм3кгкгл1000700720-250-1401500700-0,8430420-1600700-0,72400640-1600600-0,68430680-1700700-0,62380830-1700600-0,56410880-

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество).

После растворения пористой структуры гранул в емкость загружаются связующие компоненты – цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжкаприменяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;доступная технология монтажа и продолжительный срок эксплуатации;возможность корректирования плоскости, устранение перепадов и неровностей;абсолютная совместимость со всеми видами напольных покрытий;высокая степень влагостойкости и огнестойкости, звукоизоляция;стойкость к биологическому и химическому воздействию;в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона.

Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.

Формирование блоков из керамзитобетона

Керамзитобетонные блокибывают двух видов: пустотелые и полнотелые.

Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Керамзитобетон: состав и пропорции смеси для формовки блоков

Керамзитобетонные блоки в своем составе содержат керамзит, цемент, песок мелкой фракции и иные добавки.

Иными словами, смесь содержит связующие компоненты и керамзит. В качестве добавок, повышающих физические свойства строительных блоков, можно использовать смолу древесную омыленную (СДО) для повышения устойчивости к низким температурам. Чтобы повысить степень связывания, добавляют порошок технического лингносульфоната (ЛСТП).

Подготовка раствора

Связующей основой смеси для формирования фактурного слоя является шлакоцемент (ШПЦ) или цемент марки М400 (портландцемент). Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Изготавливаем керамзитобетон своими руками, пропорции смеси: 1 (цемент), 8 (керамзитовый гравий)и 3 (песок).

Этот состав даст оптимальные характеристики будущего строительного материала. Чтобы изготовить керамзитобетон, пропорции на 1м3 должны быть такими: 230-250 литров воды. Для придания пластичности бетону можно воспользоваться народным методом: в процессе смешивания компонентов добавить чайную ложку стирального порошка.

Смешивание всех компонентов должно выполняться в бетономешалке, последовательность действий следующая: в барабан загружаются и смешиваются сыпучие компоненты, далее постепенно добавляется вода до получения однородной массы, напоминающей по консистенции пластилин.

Формовка блоков и завершающий этап

На месте для формовки блоков устанавливают поддон, на котором размещают опалубку. В процессе высыхания блоков недопустимо прямое попадание на них влаги и прямых солнечных лучей, с этой целью устанавливается навес.

Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков,изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

После завершения всех подготовительных этапов формы наполняются раствором.

Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

Период высыхания длится до 25-28 суток в зависимости от климатических факторов. Процесс высыхания не должен стимулироваться искусственно и проходить в короткий срок, быстрая потеря влаги может стать причиной растрескивания и утраты прочности блоков.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Источники:

- postroj-sam.ru

- keramzitt.ru

- fb.ru

Бетон для стяжки пола: как лучше сделать? Инструкция по шагам

Наиболее распространенной разновидностью напольного покрытия считается бетонная стяжка, которую применяют для различных строений и помещений с высоким уровнем влажности. Это единственный вариант чернового пола для жилых комнат, если пол из дерева был разрушен грибком. Такой бетон можно сделать и уложить самостоятельно, поэтому бетонная стяжка будет довольно выгодным решением для получения надежного пола с долгим сроком службы.

Состав бетона

Бетонную смесь для стяжки получают путем смешивания следующих элементов:

- портландцемент;

- песок;

- вода.

Часто специалистами рекомендуется использование пластификаторов, которые улучшают свойства раствора для более удобной укладки. Но если соблюдать правильные пропорции, то работать с раствором будет удобно и без специальных дорогих добавок.

В любом магазине стройматериалов можно найти уже готовую сухую смесь бетона для стяжки. Она обладает точными пропорциями и удобна в использовании. Но у данной смеси есть важный недостаток – это ее стоимость. Самостоятельное приготовление смеси обойдется в 2 раза дешевле, чем покупка уже готового состава. Нужно просто купить все необходимые компоненты и перемешать их в определенном соотношении.

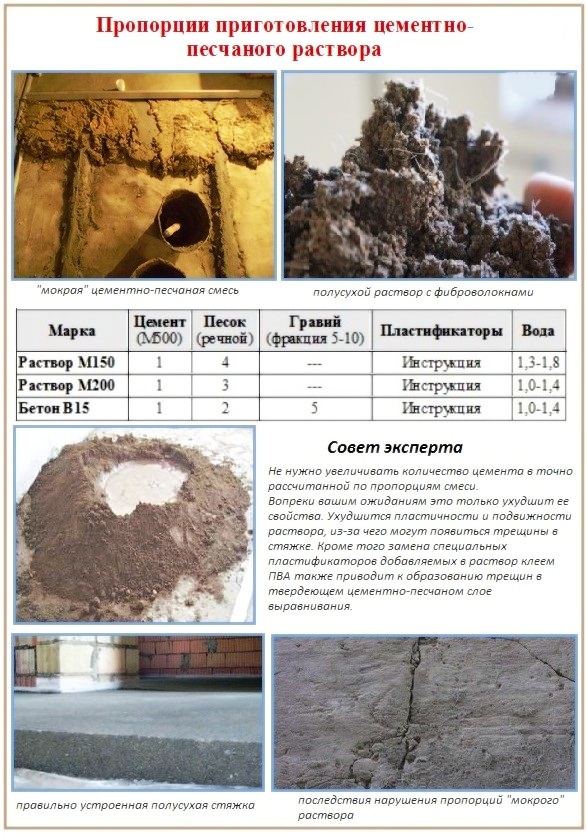

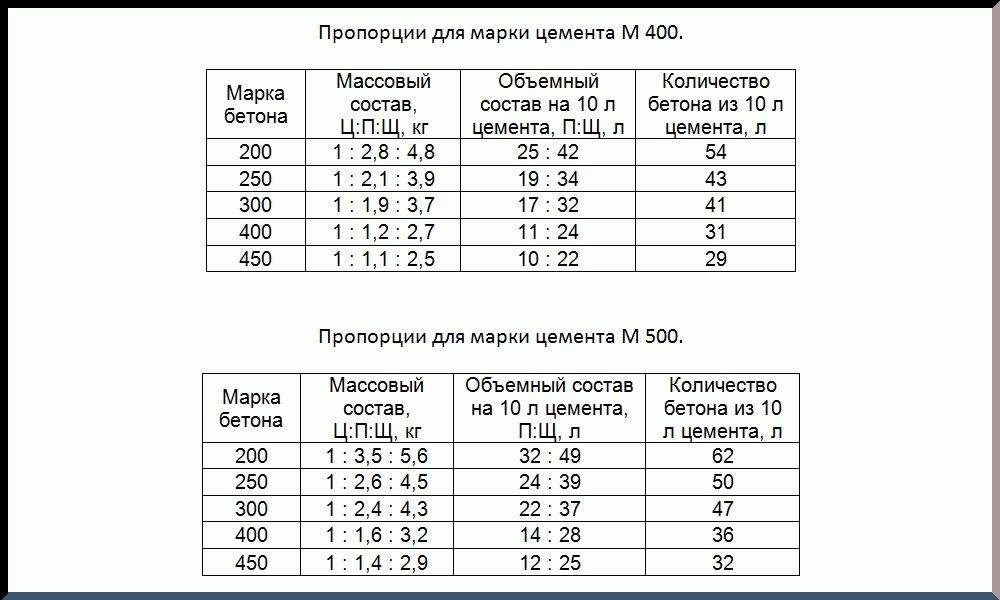

Если нужно сделать пол внутри помещения с минимальными затратами, то подготовить бетон для стяжки лучше самостоятельно. Для этого 1 часть цемента М400 необходимо смешать с 3,5 частью песка и 0,6 частью воды. Если будет использоваться цемент М500, то на 1 его часть должно приходиться 4 части песка и 0,7 части воды. При соблюдении данных пропорций получается раствор аналогичный готовой смеси М150.

Застройщик сам выполняет работы по смешиванию компонентов с определенными пропорциями, поэтому самостоятельно подготовленная смесь гораздо дешевле, чем готовый к использованию продукт.

Для внешних работ понадобится соблюдать уже другие пропорции. Бетонная стяжка, которая эксплуатируется на открытом воздухе, подвергается воздействию температурных перепадов, дождя, снега и ветра. Такая стяжка делается из бетона М150. Для его приготовления принято использовать 1 часть цемента М400, 4 части песка, 5,5 части гранитного щебня и 0,9 части воды. При использовании цемента М500 потребуется смешать одну его часть с 4,1 частью песка, 5,5 частью гранитного щебня и 0,7 частью воды. Если стяжка не будет подвергаться слишком высоким нагрузкам, то вместо щебня можно использовать строительные отходы (остатки кирпича, керамической плитки, печной шлак и т.д.).Для стяжки пола используется бетон марки М150, потому как он обладает подходящей прочностью, что было установлено строительными нормами.

Расчет бетона для стяжки

Рассчитать тот объем бетона, который потребуется подготовить для запланированных работ, достаточно просто. Для этого нужно знать толщину покрытия, коэффициент усадки, длину и ширину пола. Все данные должны считаться в метрах. Чтобы узнать объем необходимого бетона в кубических метрах, нужно просто перемножить все значения для расчета.

Бетонная смесь при высыхании становится все более прочной и немного усаживается. Уровень усадки может зависеть от различных особенностей. Коэффициент усадки находится в пределах 1,015-1,03. Для расчета требуемого количества бетона рекомендуется использовать его среднее значение, которое составляет 1,022.

Количество цемента для 1 м3 бетона

Количество необходимого объема компонентов для приготовления раствора зависит в первую очередь от количества цемента. Поэтому сначала нужно определиться с необходимым объемом цемента и только после этого подсчитывать объем песка и воды. Чтобы подготовить 1м3 бетона для стяжки марки М150 потребуется 420 кг цемента М400 или 370 кг цемента М500. Песка в первом случае нужно 1470 кг, а во втором – 1480 кг. Воды необходимо 252 л либо 260 л соответственно.

Соотношение компонентов в ведрах

Чаще всего на стройплощадках частного строительства отсутствуют специальные весы для замера массы компонентов раствора. Поэтому для получения необходимых пропорций используют ведра, которые являются своеобразной единицей измерения. Чтобы получить качественный бетон для стяжки, замеры количества компонентов должны быть достаточно точными. Рекомендуется ознакомиться с методом, при котором используются ведра объемом 10, 12 или 15 л.

Для примера посчитаем, как получить 1м3 раствора М150, сделанного на основе цемента М400. В этом случае с помощью ведер необходимо получить 420 кг цемента и 1470 кг песка. Для этого нужно знать размер ведер и количество составляющих в метрах кубических.

Так как 1 м3 соответствует 1000 л, то получим следующие значения:

- ведро на 10 л – 0,01 м3;

- ведро на 12 л – 0,012 м3;

- ведро на 15 л – 0,015 м3.

Теперь подсчитаем объем цемента в метрах кубических. 1 м3 цемента весит приблизительно 1300 кг. Тогда несложно подсчитать, что 420 кг цемента соответствует 0,323 м3.

Далее можно определить необходимое число ведер. Для этого объем цемента нужно разделить на объем ведра. После подсчетов выяснилось, что 420 кг цемента соответствует 32,3 ведрам на 10 л, 26,9 ведрам на 12 л или 21,5 – для 15 литровых ведер.

По такой же схеме считаем и объем необходимого песка. 1 м3 песка в среднем будет весить 1750 кг. Значит, 1470 кг песка соответствует 0,84 м3.Чтобы узнать нужное количество ведер песка, также разделим его объем на объем ведра. Получаем, что 1470 кг песка соответствует 84 ведрам на 10 л, 70 ведрам на 12 л или 56 – для 15 литровых ведер.

Заключение

Для заливки пола небольших помещений наилучшим решением станет использование уже готовой фасованной смеси. Это наиболее удобный вариант, ведь разница в цене, по сравнению с самостоятельно приготовленным раствором, в таком случае будет незначительной.

Для создания стяжки, которая будет эксплуатироваться на открытом воздухе или стяжки, требующей больших затрат строительного материала, целесообразней подготовить смесь самостоятельно. Придется приложить дополнительные усилия для приготовления смеси, но взамен получится приличная экономия средств.

Если вы хотите получить качественный бетон для стяжки пола без затраты времени и сил, тогда заказывайте его у прямого производителя — в компании Монолит Групп. Звоните нашим менеджерам прямо сейчас, они ответят на все вопросы и помогут рассчитать точное количество материала для стяжки пола.

Залить полы керамзитом. Технология мокрой стяжки пола керамзитом

Нивелировка — неотъемлемая часть капитального ремонта полов. Для финишных покрытий (паркет, ламинат, напольная плитка) требуются идеально ровные полы. Бывают ситуации, когда уровень пола нужно поднять на высоту 20 см. Если весь этот объем залить бетоном, перекрытия могут не выдержать такой нагрузки. В таких ситуациях идеальным решением будет сделать стяжку пола из керамзита.

Что такое керамзит

Керамзит — это искусственный строительный материал, получаемый из глины или сланца путем обжига в специальных печах — барабанах. Размер гранул (фракции) керамзита от 0,5 до 40 мм. Легкий и пористый, он используется не только в строительстве, но и как декоративный материал.

Гранулы керамзита обладают высокой прочностью и износостойкостью, нечувствительны к перепадам температур, обладают прекрасными звукопоглощающими и теплоизоляционными свойствами.

Поэтому керамзит применяется в качестве утеплителя фундаментов и межэтажных перекрытий, особенно первых этажей.

Важно! Для надежного утепления пола слой керамзита должен быть не менее 10 см.

Обучение

Перед тем, как делать стяжку пола непосредственно из керамзита, необходимо провести некоторые подготовительные мероприятия.

Этап первый

Первый шаг — подготовить основание, удалить старый пол и старую цементную стяжку (если есть).Убирать следует до плиты перекрытия. Если на полу проложены провода, они должны быть гофрированными. Все стыки, трещины и бороздки следует заделать, например, пенополиуретаном или штукатурной смесью.

Этап второй

Теперь нужно разметить и установить маячки в тех помещениях, где будет стяжка пола. Самый быстрый и удобный способ сделать это — лазерный уровень, но подойдет и гидроуровень. Расположение маяков в каждом случае определяется на месте.

Выставление маяков по тегам … Первый маяк устанавливается на небольшом расстоянии от уровня пола, который принимается за основу (нулевой уровень), и не слишком далеко от стены. Материалом для маяка могут быть заранее подготовленные деревянные плашки и другой подручный материал. Последующие маяки следует устанавливать с учетом размера правила, которое будет использоваться для стяжки. Маяки можно устанавливать как на гипсовый раствор, так и на клеевую смесь.После установки крайних маячков, следующие тоже можно установить с помощью уровня.

Некоторые расчеты

Продается в хозяйственных магазинах керамзит фасуется в мешки. Типичный мешок из этого материала весит около 20 кг, а 1 кубический метр весит около 400 кг. Получается, в одном пакете 0,05 м³ (20: 400). Если вам нужно утеплить пол, например, в комнате площадью 15 м², вам понадобится 15 × 0,1 = 1,5 м³ утеплителя, что составляет 30 пакетов (1,5 / 0,05). Естественно, что с увеличением слоя засыпки необходимое количество керамзита увеличивается.

Цементная стяжка на слое керамзита

Теперь все готово для засыпки керамзитом. Необходимо равномерно распланировать материал по всей площади, чтобы до верхнего края маяков оставалось пространство примерно 2,5 — 4 см.

После равномерного распределения слоя керамзита его следует залить первичной стяжкой — цементным молочком из воды и цемента. Можно добавить песка. Полученная масса должна быть достаточно жидкой, чтобы свободно растекаться, и в то же время достаточно густой, чтобы не просачиваться сквозь керамзит.Эта заливка сделана для того, чтобы скрепить верхний слой. Во-первых, по ней появится возможность ходить, а во-вторых, при заливке раствора вода не уйдет глубоко, а хорошо просохнет.

Внимание! После заливки работы придется прекратить примерно на 12 часов, чтобы дать цементному слою просохнуть.

Некоторые мастера делают немного иначе. Постепенно добавляя керамзит, его также постепенно заливают молоком.

После высыхания цементного молока рекомендуется уложить на него сетку-сетку для армирования.После этого можно приступать непосредственно к стяжке пола. Можно использовать готовые сухие смеси, а можно сделать самостоятельно из цемента и песка в соотношении 1: 3.

Важно! Для приготовления цементно-песчаной смеси следует использовать цемент марки не ниже М 400.

Начать заливку пола следует с дальнего угла, постепенно продвигаясь к выходу, выравнивая стяжку по правилу маяков. После окончания работы на всей площади раствору нужно дать время схватиться, не менее суток.После этого желательно в течение недели периодически увлажнять стяжку, после чего можно приступать к отделочным работам.

Следует отметить, что описанный выше способ стяжки пола своими руками керамзитом относится к полусухим методам, и не является единственным.

Добавление керамзита в раствор

Рассмотрим другой способ — влажную стяжку пола керамзитом.

Основное отличие данного способа заливки пола в том, что керамзит смешивают с раствором, лучше всего в бетономешалке.Это экономит много времени. Разберемся поэтапно.

Первый этап. Подготовка основы ничем не отличается от предыдущего способа.

Этап второй. Здесь и начинаются отличия, так как при использовании этого метода требуется гидроизоляция. Применимо несколько вариантов.

- Гидроизоляция с помощью паяльной лампы.

- Специальная жидкая мастика с кисточкой. Наносится на пол и стену немного выше предполагаемого уровня стяжки. После высыхания наносится второй слой.

- Самый быстрый и простой способ — застелить пол обычной толстой полиэтиленовой пленкой с запасом на стены и внахлест. Стыки пленки следует заклеить широкой лентой.

Внимание! Следует помнить, что любые гидроизоляционные работы проводятся на чистой, сухой поверхности!

Третий этап. Разметка лазерным уровнем, установка маяков на метки и направляющие ничем не отличается от обычного способа стяжки.

Четвертый этап.Приготовление керамзитобетона:

- керамзит заливается бетономешалкой и заливается водой, тщательно перемешивается;

- Выливается лишняя вода; №

- цементно-песчаная смесь заливается керамзитом и перемешивается до однородности.

Пропорции керамзитобетонной смеси определяют на месте опытным путем. Готовый раствор должен быть достаточно «жирным», однородным и без комков.

Приготовленный таким образом бетон заливается на подготовленную поверхность и таким же образом выравнивается, не доходя 2 — 3 см до верхнего края маяков.Достоинством данной технологии стяжки пола керамзитом является то, что бетон можно заливать небольшими участками, а сразу поверх него делать «чистую» стяжку на растворе. Это значительно экономит общее время на выполнение работы.

Важно! Финишную стяжку необходимо тщательно и несколько раз подтягивать, пока поверхность не станет идеально гладкой, без луж, ямок и других дефектов.

Если вы все сделаете аккуратно и ответственно, вы получите поверхность, готовую к любому финишному покрытию.

Сухая стяжка

Керамзит также используется для сухой стяжки пола. Изготовляется такая стяжка опытными мастерами в считанные часы. Простота метода укладки позволит сделать это самостоятельно в кратчайшие сроки. Помимо простоты и скорости монтажа, у этого способа есть и другие преимущества.

- При укладке сухой стяжки не используется вода, что устраняет грязь в квартире, кучи песка и лужи воды с риском затопления соседей.

- Максимальная простота конструкции. Поскольку не используется цементный раствор, такая стяжка немного весит, что становится актуальным при утеплении полов в старых домах с деревянными межэтажными перекрытиями.

- Скрытые коммуникации. Использование керамзита в качестве сухой засыпки идеально подходит для скрытия под полом различных труб, как водопроводных, так и канализационных.

Однако, при всем этом, у этого метода утепления пола были свои недостатки. Такая конструкция рекомендуется для укладки в сухих помещениях, так как боязнь влаги — главный недостаток сухой стяжки.

Подробнее об этапах укладки сухой стяжки керамзитом вы можете узнать из видео.

Керамзит — это материал, широко используемый в строительной отрасли, как в промышленном секторе, так и в частном секторе. Во многих случаях для устройства полов в жилых и нежилых помещениях используют стяжку из керамзитобетона.

В нашей статье мы подробно разберем, как правильно и своими руками сделать пол, состоящий из стяжки из керамзитобетона и предназначенный для теплого водяного пола.В качестве примера рассмотрим дощатый пол на кухне в частном доме.

Устройство пола из чернового керамзитобетона

Демонтируем старый пол, готовим основание

Снимаем старую дощатую обшивку вместе с бревнами, для этого используем подручные инструменты: молоток, электропилу, гвоздодер.

В данном конкретном случае устройство теплого водяного пола будет включать:

- Стяжка с трубой водяного отопления;

- Multifalg;

- Черновой пол из керамзита;

- Выравнивающая песчаная постель.

В первой части разберем, как правильно сделать песчаную подушку и сделать черновой пол из керамзитобетона.

- После установки досок пола необходимо вынуть бревна .

- После этого достанем пол из утрамбованного грунта. … Необходимо точно рассчитать уровень, на котором будут располагаться соответствующие слои. Все остатки битого кирпича и раствора останутся на месте, обратная засыпка будет производиться прямо на них.

- Для определения уровня пола используется специальный лазерный уровень .

- На стене делаются две отметки, одна для стяжки для теплого пола не менее 6 см, а вторая для керамзитового утеплителя 5-10 см.

- После этого нужно пройтись по комнате и поставить отметки по уровню готового пола. … Отметки понадобятся для дополнительной проверки при установке профилей маяков.

- После разметки приступаем к засыпке пола песком, который будет основанием … При засыпке песка ориентиром будет нижняя отметка.

- Равномерно распределяем песок по всей площади пола и тщательно утрамбовываем самодельной трамбовкой ручной работы.

- Затем гидроизоляция пола. … Для этого можно использовать обычную полиэтиленовую пленку высокой плотности. Края пленки должны выходить за боковые стенки не менее чем на 30 см. В некоторых случаях для этого используются специальные гидроизоляционные материалы.

Установка маяков

Для установки металлических маяков основанием могут служить нарезанные кубики из пеноблоков.

Исходные кубики устанавливаются на расстоянии не менее 1 м друг от друга. В зависимости от ширины комнаты и длины линейки потребуется три и более рядов маячных профилей.

На кубе установлен металлический маяк высотой 1 см. Также на стыках маяков устанавливается куб. Обрезка маяков необходима для стыковки.

Для правильной стыковки маяковые профили накладываются друг на друга в направлении будущего движения линейки.А теперь приступим к выравниванию маяков по уровням, для этого используем длинный уровень, направляем его на отметку, что означает начало трубами.

Для точного выравнивания маяков воспользуемся небольшими фанерными подушечками. Стоит отметить, что длинные уровни удобно использовать, чтобы выровнять сразу три маяка. Но если ширина комнаты невелика, то каждую пару маячков можно выровнять последовательно.

Если нужно немного опустить маяк, то нужно немного сдвинуть и углубить подставку до получения необходимого уровня.Когда начало всех трех маяков выровнено, можно переходить к их креплению.

Крепеж производится обычными саморезами. В местах, где использовалась деревянная подкладка, тоже закручиваем саморез.

Теперь можно перейти к продольному выравниванию первой линии маяков. По концепции водяного теплого пола нам нужно сделать черновой пол с небольшим уклоном.

Разница должна быть до 5 мм на 1 м длины.Далее выполняем разравнивание, как и раньше, с помощью специальных подушечек и при необходимости слегка погружая кубики в песок.

Мы последовательно проводим эти операции с тремя линиями маяков. Учтите, что качественное выравнивание займет не более 1 часа.

Предлагаемый способ установки маяков хорошо подходит для устройства пола из керамзита. По окончании выравнивания устанавливаем в промежуток между основными кубиками дополнительные кубики.

Примечание: Резка железобетона алмазными кругами производится на специальной мощной машине с твердосплавными насадками.

Пора приготовить керамзит. Мы воспользуемся мокрым способом укладки керамзитового основания. Для этого гранулы керамзита смешивают с небольшим количеством цементно-песчаного раствора.

Этот способ позволяет получить более однородный и прочный пол, который больше подходит для наших целей. Ведь надо же бетонную плиту залить трубами водяного отопления.

В состав керамзитобетона для пола входит бетон и сам керамзит.Пропорции керамзитобетона для пола следующие: в мешок керамзита замешивают 1 ведро песка, 2 кг цемента и 2-3 л воды.

Использование бетономешалки позволяет тщательно перемешать керамзит с раствором. Приготовленный раствор с керамзитом чем-то напоминает казинаки и после высыхания его будет сложно протолкнуть.

Засыпка керамзитовая

Приготовленный раствор с керамзитом выкладываем на основу и разглаживаем, начиная с углов.Засыпаем керамзитом и разглаживаем полосу шириной до 1 м.