Камера полимеризации| Печи для порошковой краски на газу по выгодной цене. ООО Дюпонт

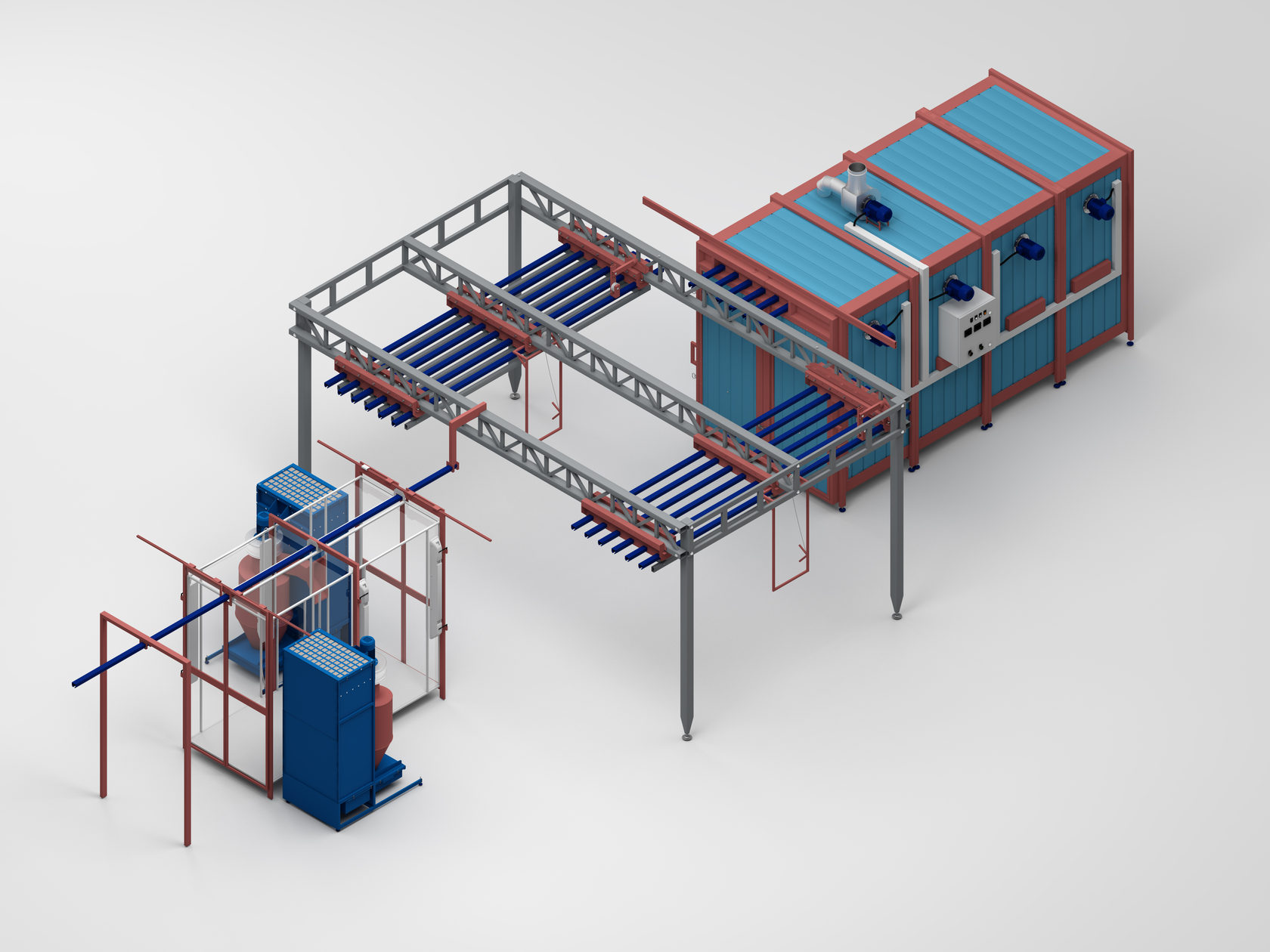

Печь для порошковой покраски на газовом топливе

Нанесенные на изделия термореактивные порошковые краски отверждаются в камере полимеризации при температуре 120-200 оС с точностью поддержания в объеме и во времени в пределах +-5 оС в течении 10-30 мин. (температура поверхности окрашиваемого изделия).

Такая точность обусловлена природой пленкообразующих веществ в краске. Недоотверждение (недогрев), в первую очередь, влияет на механические свойства (покрытия хрупко разрушается при ударе и изгибе), переотверждение (перегрев) – на цвет и блеск покрытий. Таким образом качество получаемых лакокрасочных покрытий напрямую зависит от качества оборудования в котором происходит процесс формирования покрытия.

В процессе проектирования, как правило, закладывают несколько разновидностей устройств: тупиковые и проходные; вертикальные , горизонтальные и колпаковые; одно — и многоходовые с электрообогревом и обогревом топливными газами, используя ИК и УФ излучатели.

Наше предприятие готово предложить шкафы и промышленные камеры полимеризации, как для мелкрсерийного производства, так и для больших конвейерных линий.

Технические характеристики полимеризационных печей

| Длина рабочей зоны | 6500+-500мм |

| Расчетное время нахождения изделий в рабочей зоне | 20-27 мин |

| Рабочая температура в зоне полимеризации | 100-220 С |

| Регулирование и поддержка температуры автоматическое блоком регулирования и контроля температуры. Общий принцип регулирования температуры — широтно-импульсный | |

| Время разогрева шкафа от 20 до 200 С | 1 час |

| Источник тепла | блок оребренных ТЕНов |

| Максимальная тепловая мощность блока ТЭНов | около 250 кВт |

| Габариты: | |

| Длина | 11000+-500 мм |

| Ширина | 2600+-200 мм |

| Высота | 4500+-200 мм |

Камера полимеризации состоит из следующих элементов:

- Корпус с теплоизоляцией

- Тепловой генератор, состоящий из газового блока и нагнетательных приборов

- Газовая горелка

- КИПиА

Камера на газовом или жидком топливе применяется в качестве шкафа для полимеризации эпоксидных, полиэфирных или гибридных красок, нанесенных на металлические изделия, для формирования покрытий на последних классом не ниже IV по ГОСТ 9. 032-74.

032-74.

Промышленные печи данного вида очень выгодно применять при организации крупносерийного производства при организации транспортной системы конвейерного типа непрерывного или тактового действия.

Это индивидуальные проекты, и геометрические габариты полностью зависят от индивидуальных требований Заказчика.

Шкафы такого вида могут иметь, как тупиковую, так и проходную конструкцию с горизонтальной загрузкой и выгрузкой изделий. Нагрев рабочего пространства короба, а также помещенных в него изделий происходит за счет сгорания природного газа.

Сгорание природного газа происходит во внутреннем пространстве теплообменника (котла). Перенос тепла от котла в рабочее пространство шкафа осуществляется конвективным путем, для чего необходим рециркуляционный вентилятор. Равномерность распределения тепла во внутреннем пространстве, а также интенсивность прогрева деталей можно регулировать шиберами, установленными в воздуховодах, размещенных в нижней части.

В коробках такой конструкции применяется только одна тепловая зона, и регулирование температуры в печи осуществляется за счет изменения интенсивности горения горелочного устройства.

Блок управления камерой, имеющий степень защиты по ПУЭ — IP54, может обеспечивать контроль температуры в шкафу в 8-и точках и регулировать работой горелки, как ступенчатым методом, так и PID регулированием.

Определение:

Полимеризация — процесс синтеза высокомолекулярного вещества путём последовательного присоединения молекул низкомолекулярного вещества к активному центру, находящемуся на конце растущей цепи.

На печи имеются сертификаты соответствия ГОСТ-РФ , гигиеническое заключение , сертификат пожарной безопасности .

Смотреть фотогалерею

Цены на печи зависят от объемов и технических задач вашего проекта. Чтобы получить рассчет стоимости и узнать о подробных деталях звоните по телефону: +7 (343) 365-51-83. Или оставьте заявку в форме — менеджеры вам ответят в ближайшее время.

Или оставьте заявку в форме — менеджеры вам ответят в ближайшее время.

цены на камеры полимеризации порошковой краски

Принцип действия

Нагревание кабины происходит за счет электрокалориферов или газовых/дизельных теплогенраторов. Электрокалориферы размещаются внутри камеры на боковых стенках и представляют собой блок ТЭНов закрытых теплоотражающими экранами. Газовые/дизельные теплогенераторы располагаются снаружи корпуса. Имеют блочную конструкцию: блок нагрева (теплообменник с газовой/дизельной горелкой) и вентиляторный блок.

Выбор камеры полимеризации

Цена на оборудование зависит от типа и производительности установки, размеров и формы обрабатываемых изделий, требуемого уровня автоматизации и интеграции в технологический процесс.

НПО “Лакокраспокрытие” осуществляет подбор и поставку “под ключ” печей полимеризации различных типов с учетом всех требований заказчика.

Камеры полимеризации могут применяться как отдельно, так и в составе комплексных линий окраски.

Благодаря широкому температурному диапазону от 60 до 200 ˚С можно регулировать процесс полимеризации.

Назначение камер полимеризации –формирование покрытия из порошковых красок (отверждение). При нагревании изделий в камере происходит так называемое горячее отверждение порошковой краски. При получении покрытий важно соблюдение двух условий: первое – требуемая температура, которая понимается как температура поверхности металла, второе – необходимое время. Как правило, отвержение порошковых покрытий происходит при температуре от +130 до +220 °С в течение 10-20 минут.

После термоотверждения покрытие получает желаемые декоративные и физико-химические свойства.

| Наименование камеры полимеризации | КСК ЭТ200-1Ф (1,1х1,0х0,9)-Бк | КСК ЭТ200-1Ф (1,1х1,5х0,9)-Бк | КСК ЭТ200-1Ф (1,7х2,0х0,9)-Бк | КСК ЭТ200-2Ф (2,0х2,0х1,5)-Бк | КСК ЭТ200-2Ф (2,0х2,0х2,0)-Бк |

|---|---|---|---|---|---|

|

Рабочие размеры (ШхВхГл), мм |

1140х1000х860 |

1140х1500х860 |

1720х2000х860 |

2000х2090х1470 |

2000х2090х2000 |

| Габаритные размеры, мм |

1440х1900х1350 |

1440х2150х1350 |

2020х2650х1350 |

2300х2650х1960 |

2300х2650х2460 |

| Максимальная температура, 0C | 200 | 200 | 200 | 200 | 200 |

| Установленная мощность, кВт | 11,7 | 15,9 | 21,4 | 41,8 | 54,2 |

| Масса, кг | 560 | 670 | 880 | 1220 | 1330 |

Опции сушильной конвекционной камеры:

- Взрывозащищенное исполнение

- Пульт управления

- Электронный таймер с выдержкой времени

- Ведение электронного архива с выводом на Flash-накопитель

- Вывод данных на бумажный самописец

- Оснащение сушильной камеры ПЛК

Комплектность камеры полимеризации :

- камера сушильная

- рециркуляционный вентилятор

- блок ТЭНов

- сигнализатор термохимический

- шкаф электрический.

Срок поставки оборудования: 45 рабочих дней.

Условия оплаты: предоплата — 60%, по уведомлению о готовности — 40%.

Благодаря индивидуальному подходу к процессу проектирования и изготовлению оборудования, можно создать оптимальную по стоимости и технологическому процессу камеру полимеризации

Базовое оснащение камеры:

- система поддержания и контроля теплового режима;

- система циркуляции воздуха;

- система вытяжной вентиляции;

- система контроля и управления параметрами полимеризации.

Дополнительное оборудование

- Взрывозащищенное исполнение.

- Взрывозащищенный пульт управления.

- Электронный таймер с предустановкой времени.

- Вывод информации на бумажный носитель.

- ПЛК для гибкого управление силовым электрооборудованием, что существенно продлевает срок службы, обеспечивает точный контроль и диагностику.

- Ведение электронного архива с последующим выводом на флеш-накопитель.

- Вытяжной вентилятор.

- Полки или штанги для размещения изделий.

- Подвесные или напольные системы перемещения.

- Дополнительные системы управления и контроля.

Печь полимеризации порошковой краски (покрасочная камера). Особенности, преимущества, цена.

Металлические изделия чаще всего проходят процедуру порошковой покраски. Для закрепления порошкового покрытия используются печи полимеризации порошковой краски.

скачать файл «Опросный лист»

Преимущества порошкового покрытия

Среди преимуществ покрытия, которое формируют и закрепляют покрасочные камеры:

- высокая экологичность,

- отсутствие токсичности,

- устойчивость в условиях высоких температур,

- высокая эстетичность продукции.

Особенности конструкции печи полимеризации порошковой краски

ПП «Ижевский Теплоагрегатный Завод» производит печь полимеризации, купить которую необходимо для завершения формирования полимерного окрасочного покрытия металлоизделий.

Конструкция печи полимеризации порошковой краски включает в себя металлокаркас и сборные сэндвич-панели, которые значительно снижают уровень теплопроводности покрасочной камеры. Для нагрева воздуха печь полимеризации оборудована нагревательными ТЭНами. Естественная и принудительная конвекция горячего воздуха позволяет быстро нагревать поверхности окрашиваемых изделий. Для этого в печи полимеризации порошковой краски предусмотрены вентиляторы, количество которых прямопропорционально объему печи.

Преимущества работы печи полимеризации

«Ижевский Теплоагрегатный Завод» на протяжении нескольких лет выпускает современную энергоэффективную печь полимеризации, купить ее, значит гарантировать следующие технологические преимущества:

- автоматический температурный контроль с помощью электронной системы,

- высококачественную полимеризацию порошкового окрасочного покрытия при температуре 180-200 градусов,

- удаление продуктов полимеризации с помощью автоматического вытяжного вентилятора.

Кроме того, «Ижевский Теплоагрегатный Завод» предлагает все конструктивные элементы, которые требует камерная сушка древесины, в том числе калориферы, дымососы, воздушные клапаны, ворота для сушильных камер.

Уважаемые посетители,

заказать расчет или купить сушильную камеру вы можете по телефонам:

+7 (3412) 47-35-02

или по e-mail

[email protected]График работы:

с 8:00 до 17:00, без перерыва на обед

суббота,воскресенье — выходной

Порошковая окраска с помощью камеры полимеризации — Порошковая окраска является признанным в мире эффективным способом придания материалу улучшенных защитных и эстетических свойств в короткий срок. Технология окраски заключается в электростатическом равномерном распылении мелкодисперсного порошка по всей поверхности детали, с последующим перемещении её в печь полимеризации для закрепления на поверхности.

— Каталог — Производство воздуховодов

— Каталог — Производство воздуховодовМетод порошковой окраски изделий появился ещё в середине прошлого столетия. В последние 20 лет эту технологию максимально усовершенствовали. Покраска любых металлических изделий при помощи порошка обеспечивает отличное качество поверхности детали, делает его привлекательным и устойчивым к разного рода воздействиям.

Принцип порошковой окраски при помощи камеры полимеризации (печь полимеризации, печь оплавления):

Технология окраски заключается в электростатическом равномерном распылении мелкодисперсного порошка по всей поверхности детали, с последующим перемещении её в печь полимеризации. В камере полимеризации во время работы поддерживается высокая температура, из-за воздействия которой, порошок оплавляется и создает однородное, прочное покрытие.

Покрытие металла порошковой краской с помощью печи полимеризации дает возможность изделиям приобрести декоративные качества. В данный момент существует большое количество цветов порошковой краски. Помимо стандартных цветов есть металлики: цвет серебра, золота, алюминия. Возможно применение различных стилистик и эффектов на рабочем материале, например перламутр, антик, хамелеон, а также варианты разнообразных фактур.

В данный момент существует большое количество цветов порошковой краски. Помимо стандартных цветов есть металлики: цвет серебра, золота, алюминия. Возможно применение различных стилистик и эффектов на рабочем материале, например перламутр, антик, хамелеон, а также варианты разнообразных фактур.

Этапы порошковой окраски:

- Предварительная обработка деталий изделия.

Перед порошковой покраской требуется основательно подготовить изделие. От качества обработки покрытия зависит конечный результат. Необходимо избавиться от ржавчины на материале, а также от разного рода загрязнений (например, битума или известки). Если изделие уже подвергалось окрашиванию, то порошковую краску можно нанести новым слоем, предварительно зачистив поверхность.При этом следует понимать, что при таком варианте нанесения порошка поверх слоя, краска будете иметь меньшее сцепление с поверхностью, чем в случае прямого контакта.

Если по отношению к детали изделия ранее применяли чернение, обязательно нужно очистить поверхность. В противном случае при тепловой обработке могут появится пузыри на поверхности материала.

В противном случае при тепловой обработке могут появится пузыри на поверхности материала. - Завершающая подготовка поверхности

Подразумевает химическое обезжиривание поверхности детали, а также процесс сушки. В некоторых случаях требуется также хроматирование или фосфатирование. - Маскировка

На данном этапе происходит защита элементов поверхности, которые не нужно подвергать окрашиванию порошком.Детали частично покрываются, либо разделяются в случае окраски несколькими цветами. - Порошковая покраска

Детали крепят на транспортёр и отправляют в камеру порошковой окраски, в которой с помощью специального электростатического инструмента осуществляется распыление порошка. После такой обработки покраска держится исключительно на энергии разницы потенциалов металла и нанесённой субстанции. Поэтому порошковую краску можно легко сдуть или стереть. - Полимерное покрытие металла

После нанесения порошка, деталь отправляется в камеру полимеризации порошковой краски (печь полимеризации) для закрепления. В печи во время работы поддерживается высокая температура, из-за воздействия которой, порошок оплавляется и готовая плёнка затвердевает на изделии. Порошковая краска качественно сцепляется с материалом благодаря проникновению в поры деталей.

В печи во время работы поддерживается высокая температура, из-за воздействия которой, порошок оплавляется и готовая плёнка затвердевает на изделии. Порошковая краска качественно сцепляется с материалом благодаря проникновению в поры деталей. - Завершающий этап

Изделие достают из камеры полимеризации (печь полимеризации). Оно остывает, порошковая краска для металла затвердевает. Максимальная прочность достигается через 24 часа, после чего деталь можно транспортировать на место назначения.

Достоинства порошковой окраски при помощи камеры полимеризации (печь полимеризации, печь оплавления):

Порошковая краска представляет из себя мелкодисперсный порошок, в состав которого входят некоторые полимерные смолы, а также отвердители и вещества, придающие цвет.

Воздействие внутри камеры полимеризации помогает создать высокопрочное, однородное покрытие. При это следует заранее учесть, сможет ли обрабатываемая деталь выдержать контакт с температурой около двухсот градусов по Цельсию.

Порошковое окрашивание безусловно имеет ряд неоспоримых достоинств, выгодно отличающих его традиционных методов покраски металла. Главные из преимуществ:

- Порошковое окрашивание создает эталонное качество поверхности детали;

- Разнообразие цветов и оттенков;

- Возможность применения различных стилистик и эффектов на рабочем материале;

- Экологичность данной технологии;

- Отсутствие растворителей;

- Безопасность порошкового покрытия для людей при прямом контакте;

- Пожаробезопасность;

- Удобство и быстрота нанесения.

Компания «Вива-вент» установила на производстве камеру полимеризации (печь полимеризации) и предоставляет своим клиентам НОВУЮ услугу — окрашивание любых металлических изделий порошковым покрытием RAL разных цветов и оттенков, обеспечивающим отличное качество поверхности детали.

Примеры порошковой окраски изделий с помощью камеры полимеризации смотрите здесь>>

Что из себя представляет КАМЕРА ПОЛИМЕРИЗАЦИИ (ПЕЧЬ ПОЛИМЕРИЗАЦИИ):

Камера полимеризации является сборной конструкцией из сэндвич панелей, заполненных теплоизоляционным материалом. Благодаря особой конструкции камеры полимеризации, температура внутри камеры сохраняется в течение длительного времени, без нагрева наружных стенок и тепловых потерь.

Благодаря особой конструкции камеры полимеризации, температура внутри камеры сохраняется в течение длительного времени, без нагрева наружных стенок и тепловых потерь.

Камера полимеризации (печь полимеризации, печь оплавления) используется для осуществления технологического процесса полимеризации порошковых композиций, предварительно нанесенных на металлические детали.

Проем печи, в который осуществляют загрузку деталий закрывают теплоизолированными дверями, оборудованными специальным запорным механизмом. По периметру дверей установлен термостойкий резиновый профиль.

В полимеризационную печь отдельно монтируется термоблок, который и осуществляет нагрев камеры. Внутри термоблока монтируют ТЭНы, которые устанавливают на боковых стенках и закрывают теплоотражающими экранами. Конструкция термоблока полимеризационной печи дает возможность в короткие сроки осуществлять профилактику нагревательных элементов и замену неисправных ТЭНов. В случае если вам потребуется увеличить рабочий объем камеры полимеризации. Конструкция из сэндвич панелей позволяет легко добавить рабочий объем камеры полимеризации.

Конструкция из сэндвич панелей позволяет легко добавить рабочий объем камеры полимеризации.

Термоблок, подключенный к камере полимеризации, осуществляет принудительную циркуляцию воздуха для создания равномерной температуры внутри камеры.

Подробнее о процессе полимеризации порошковой краски:

- Через дверной проем в полимеризационную печь по транспортной системе загружается тележка с деталями, на которые была нанесена порошковая краска. После этого двери камеры закрываются и запираются спец. механизмом.

- На пульте управления включается вводной автомат и кнопка ПУСК, при этом включается термоблок, полимеризационная камера начинает нагреваться.

- Терморегулятор пульта управления камеры полимеризации настраивается на температуру до 250°С (температура зависит от типа порошковой краски).

- Когда температура в полимеризационной камере достигает 130°С — 140°С порошковая краска начинает выделять летучие вещества в виде дыма.

Для их отсоса из камеры полимеризации этих веществ в автоматическом режиме включается вентилятор вытяжки, настроенный на работу в течение 10 секунд с паузой в работе 5 минут.Когда температура внутреннего объема становится на 5°С — 10°С ниже заданной, отключается I группа ТЭНов.

Для их отсоса из камеры полимеризации этих веществ в автоматическом режиме включается вентилятор вытяжки, настроенный на работу в течение 10 секунд с паузой в работе 5 минут.Когда температура внутреннего объема становится на 5°С — 10°С ниже заданной, отключается I группа ТЭНов. - Когда достигается заданная температура, отключается II группа ТЭНов и включается реле времени, настраиваемое соответственно на 20, 10 или 5 минут.

- После выхода камеры полимеризации с заданного режима выключаются ТЭНы и вентилятор рециркуляции воздуха, включается вентилятор вытяжки и звуковая сигнализация. Если это необходимо, вентилятор вытяжки включается в любое время до или после режима полимеризации (180° С) переводом рукоятки переключателя в режим «Руч».

Камеры полимеризации порошковых покрытий

В классической технологии окрашивания завершающая стадия работы — сушка лакокрасочного покрытия. Финальная стадия порошкового окрашивания — полимеризация порошковой краски. В отличие от классической сушки полимеризация занимает резко меньшее время, например, если при лакокрасочных покрытиях процесс сушки длится от 8 до 24-х часов, то время полимеризации покрытия одного изделия занимает 30..60 мин.

В отличие от классической сушки полимеризация занимает резко меньшее время, например, если при лакокрасочных покрытиях процесс сушки длится от 8 до 24-х часов, то время полимеризации покрытия одного изделия занимает 30..60 мин.

Итак, после нанесения краски на поверхность детали она должна быть полимеризована.

Внимание!! Промежуток времени между нанесением краски и полимеризацией не должен превышать 60 минут. Иначе краска начнет осыпаться.

Для полимеризации деталь (партию деталей) помещают в печь, где она нагревается до 160..240 oС ( для каждого типа краски своя температура оплавления, указывается изготовителем краски). При этом происходит расплавление краски и формирование тонкой прочной пленки толщиной 60-80 мкм. Причем под действием сил поверхностного натяжения толщина пленки старается выровняться.

После полимеризации краски деталь извлекается из печи для остывания (или охлаждается вместе с печью). После охлаждения до 50..70 oС — изделие готово к эксплуатации.

| Камеры полимеризации порошковых покрытий | ||||

| Внешний вид | Тип | Максимальная t, °С | Рабочие размеры, мм | Мощность, кВт |

| СНО – 15.20.15/2,5 |

40…250 |

1500 × 2000 × 1500 |

25 |

|

| СНО – 11.25.18/2,5 |

40…250 |

1100 × 2500 × 1800 |

28 |

|

| СНО – 10.35.17/2,5 |

40…250 |

1000 × 3500 × 1700 |

33 |

|

СНО – 11.40. 18/2,5 18/2,5 |

40…250 |

1100 × 4000 × 1800 |

44 |

|

| СНО – 15.20.15/2,5 | 40…250 | 1500 × 2000 × 1500 | 45 | |

| СНО – 15.30.18/2,5 |

40…250 |

1500 × 3000 × 1800 |

45 |

|

| СНО – 14.63.18/2,5 |

40…250 |

1400 × 6300 × 1900 |

93 |

|

| Описание оборудования |

Варианты исполнения — проходные / тупиковые + встроенные элементы транспортной системы. Всё оборудование (включая транспортные линии) изготавливается по техническому заданию Заказчика. |

|||

Линии порошковой покраски

Все электропечи разработаны компанией ООО «Бортек» и изготовленны в Украине. Производитель обеспечивает погрузку и таможенное оформление груза на экспорт.

В процессе полимеризации решающее значение имеет равномерный прогрев детали. Разброс температуры по камере полимеризации не должен превышать ±5 oС. Иначе есть опасность, что в местах недогрева получится рыхлое, полуоплавившееся покрытие, а в местах перегрева краска изменит свой цвет (пожелтеет).

Также, важное значение имеет выдержка изделия в нагретом состоянии. Обычно выдержка составляет 10..30 мин, в зависимости от формы и массивности окрашиваемого изделия. Например для листа стали толщиной 0,8мм достаточна выдержка 5..10 мин, а для листа 3,0 мм выдержка составляет — 10..15мм. Время выдержки определяется экспериментально.

Например для листа стали толщиной 0,8мм достаточна выдержка 5..10 мин, а для листа 3,0 мм выдержка составляет — 10..15мм. Время выдержки определяется экспериментально.

При недостаточной выдержке покрытие не «сплавляется» с поверхностью и получается легкоотслаивающаяся пленка.

Камеры для полимеризации порошковых покрытий производства ТОВ «Бортек» обладают всеми необходимыми параметрами для обеспечения качественной и быстрой полимеризации покрытий.

Камеры полимеризации порошковых покрытий оснащены:

• Высокоэффективными циркуляционными вентиляторами, обеспечивающими высокую однородность температуры по сечению внутренней камеры (охлаждение вентиляторов — воздушное).

• Надежными электрическими нагревателями типа ТЭН в нержавеющей оболочке (при работе в две смены по 8 часов — наработка на отказ не менее 2-х лет).

• Системой автоматического регулирования температуры микроконтроллерным регулятором со встроенным ПИД законом регулирования. Точность поддержания температуры, не хуже, ±2 oС

Точность поддержания температуры, не хуже, ±2 oС

• Системой установки и отсчета времени выдержки деталей в печи. По окончанию отсчета времени выдержки подается звуковой сигнал и отключается режим нагрева.

• Современной высококачественной теплоизоляцией из супер тонкого базальтового волокна, позволяющей снизить весо-габаритные показатели печи, а также существенно уменьшить тепловые потери.

По исполнению камеры полимеризации могут быть:

• тупиковыми — загрузка и выгрузка осуществляется с одной стороны камеры;

• проходными — загрузка и выгрузка с противоположных сторон.

Камеры дополнительно могут быть оснащены:

подвесными путями квадратного сечения 40х40, 50х50, 63х63 и др.;

подвесными путями на основе двутавровой балки №8, 10, 12 и др.

рельсовым путем для тележки и тележкой

сетчатыми полками

В этой категории нет товаров.

Технологический процесс

Технологический процесс

Порошковая окраска — нанесение полимерного порошка на заземленное изделие в электростатическом поле с последующим отверждением при Т — 180-200°С. Данный метод окраски был разработан в 1950-х гг.

Данный метод окраски был разработан в 1950-х гг.

Особенность данной технологии состоит в том, что ее можно реализовать только в производственных условиях с применением специального оборудования. Качество покрытий зависит от строгого соблюдения технологических режимов всех стадий процесса.

Центр порошковых покрытий «Радар» готов обеспечить своих клиентов всем необходимым для осуществления процесса порошковой окраски.

В результате Вы получите красивое ударопрочное покрытие с отличными физико-химическими свойствами, которое стойко противостоит коррозии и резким перепадам температур.

Можно окрашивать:

- Металл

- Керамику

- Термостойкий пластик

- Стекло

Основные области применения порошковых покрытий:

- Автомобильная и авиационная промышленность – детали кузова, диски колес, бамперы, детали вагонов, вертолетов, самолетов, сельхотехника и т.

д.;

д.; - Строительство — металлочерепица, строительные конструкции, лифты, металлические двери и ограждения, алюминиевый профиль, вентилируемые фасады, детские и спортивные площадки и прочие конструкции;

- Электроэнергетика- электрические шкафы, пульты управления и т.д.;

- Нефтегазовая промышленность магистральные трубопроводы и т.д.;

- Производство бытовой техники – микроволновые печи, холодильники, стиральные машины, аудио и видео техника, кухонные плиты, водонагреватели, кондиционеры и т.д.;

- Мебельное производство – металлические части мягкой мебели, садовая мебель фурнитура, офисная мебель, медицинская мебель;

- Производство оборудования — медицинское, торговое, сварочное, покрасочное оборудование и т.д.;

- Товары народного потребления — сувениры и многое другое.

Процесс нанесения порошковых красок является:

- Экологически чистым за счет отсутствия органических растворителей и других летучих веществ.

- Ресурсосберегающим — практически 100% краски переносится на окрашиваемую поверхность; около 95% краски, собранной в процессе очистки оборудования, можно использовать повторно; покрытие наносится в один слой без применения грунтовки.

Готовые покрытия обладают:

- антикоррозионными;

- электроизоляционными;

- декоративными свойствами.

Являются:

- химически и термостойкими.

Становятся:

- красивыми и конкурентоспособными (широкий выбор цветов – более 250 по классификации RAL; различные фактуры поверхности – глянцевые, матовые, текстурированные, «муар», «крокодиловая кожа», «золото», «металлики», «антики», «хром» и т.д.).

Типовой технологический процесс получения покрытий из порошковых красок включает в себя три основные стадии:

- подготовку поверхности,

- нанесение порошковой краски,

- формирование покрытия (полимеризация или отверждение).

Подготовка поверхности

Подготовка поверхности в значительной степени определяет качество покраски, внешний вид, коррозионную стойкость, долговечность.

Детали, на которые наносят порошковые покрытия, должны быть предварительно подготовлены, т.е. обезжирены, обладать ровной поверхностью без окислов, ржавчины и т. п. Для подготовки поверхности пригодны как сухие, так и мокрые способы очистки. Это обезжиривание, удаление оксидов. При жестких условиях эксплуатации для улучшения защиты изделий нередко дополнительно наносят конверсионные покрытия (фосфатирующие и хроматирующие составы).

В качестве обезжиривающих веществ, применяют органические растворители, водные моющие (щелочные и кислые) растворы и эмульсии растворителей в воде (эмульсионные составы). Мы предлагаем своим клиентам моющее средство на водной основе для обезжиривания поверхностей (раздел «Химические средства»), которое:

- Безопасно для покрытий из любых материалов

- Обладает антикоррозионными свойствами

- Имеет высокую моющую и обезжиривающую способность

- Почти не имеет запаха

- Нетоксично, не содержит фосфатов, не требует специальной утилизации

- Невоспламеняемое, нелетучее

- Экологически безопасное, биологически разлагаемое.

Для удаления оксидов (очистка поверхности от ржавчины, окалины, старых покрытий) в основном используют механические (струйная абразивная обработка) и химические способы (растворение или отслаивание оксидов с помощью кислот в случае черных металлов, с помощью щелочей в случае алюминия и его сплавов).

У нас Вы можете приобрести преобразователь ржавчины (раздел «Химические средства»), который:

- Безопасен для любых кислотоустойчивых материалов;

- Не токсичен, не воспламеняем, взрывопожаробезопасен;

- Образует на металлической поверхности защитный слой от коррозии;

- Удаляет известковые и карбонатные отложения, окислы, ржавчину с поверхности черных и цветных металлов, гранита, мрамора, стекла, керамики, пластика.

Нанесение порошковой краски

На очищенное металлическое изделие порошковая краска наносится с помощью специального распылителя, например, СТАРТ-50.

В процессе напыления частицы порошковой краски заряжаются и ровным слоем покрывают заземленное изделие. Не осевшие на изделие частицы порошковой краски улавливаются в окрасочной камере (раздел «Оборудование») и могут быть использованы для повторного напыления, что невозможно при использовании обычных жидких красок. Далее изделие с нанесенной порошковой краской переносится в камеру полимеризации для отверждения краски.

Полимеризация

Для отверждения порошковой краски используются печи полимеризации. Печь полимеризации — закрытая камера, внутренний рабочий объем которой нагревается до необходимой для полимеризации температуры (раздел «Оборудование»). Окрашиваемое изделие помещается внутрь камеры, где и происходит полимеризация порошкового покрытия. Оплавление и полимеризация происходит при температуре 150-220 °С в течение 15-30 минут, после чего порошковая краска образует пленку. Основным требованием, предъявляемым к камерам полимеризации, является поддержание постоянной заданной температуры (в разных частях печи допускается разброс температуры не более 5°С) для равномерного прогрева изделия.

По окончании полимеризации изделие охлаждается на воздухе. После остывания изделия покрытие готово.

Печи полимеризации порошковой краски: конструктивные особенности

Печь полимеризации порошковой краски представляет собой устройство, создающее необходимые температурные условия для отвердения красителя на поверхности изделия. Автоматическая система управления процессом не требует вмешательства человека. Конструкция печи полимеризации позволяет охладить детали и удалить продукты промышленной переработки за пределы цеха.

Автоматическая работа камеры полимеризации представляет собой цикл «нагрев-выдержка-отвердение» покрытия. После того как на изделие нанесена порошковая краска, деталь направляется по конвейерной ленте в зону формирования защитного покрытия.

Стадия формирования – это образование защитной пленки на поверхности изделия путем оплавления краски и ее последующего отвердения и охлаждения. Завершающий этап в технологии окрашивания происходит как раз в печи полимеризации порошковой краски.

На сегодняшний день существует несколько разновидностей печей полимеризации, конструкция которых зависит исключительно от особенностей их проектирования конкретным производителем. В основном, оборудование представляет собой большой сушильный шкаф с автоматическим управлением. Печи полимеризации могут работать не только на электричестве, но и на газу и нефтепродуктах.

Благодаря конструкции современных камер полимеризации порошковой краски процесс формирования покрытия занимает минимум времени. Особенности печей, ускоряющие и упрощающие технологию нанесения покрытия:

- Быстрый прогрев камеры до необходимой температуры, благодаря высокоэффективной теплоизоляции. Силовые кабели, каркас и другие элементы в целях безопасности располагаются снаружи печи, вне прогреваемой зоны;

- Система нагревательных элементов спроектирована так, что выделяющиеся вредные вещества в процессе полимеризации нейтрализуются;

- Скорость воздушных потоков внутри печи регулируется специальными клапанами. Благодаря таким ограничителям порошковая краска не сдувается сильной струей воздуха, и вся поверхность изделия прогревается равномерно.

Современные печи полимеризации порошковой краски снабжены уникальной системой вентиляции, что обеспечивает комфортную обстановку в рабочем цеху. Именно качественная и исправная вентиляция удаляет вредные вещества, образующиеся в течение всего рабочего цикла «нагревание-полимеризация-охлаждение».

Существуют два основных типа печей полимеризации: вертикальные и горизонтальные. Выбор расположения камеры зависит от особенностей рабочего помещения. Горизонтальные сушильные печи устанавливают в цехах с низким уровнем потолка, но они достаточно широки и требуют большой площади. В горизонтальных камерах обычно используется принудительный метод перемешивания воздуха, посредством установки вентиляторов. Основным недостатком горизонтальных печей является загрузка изделий сразу в раскаленную зону, что приводит к неизбежной теплопотере.

Внутри вертикальных или колпаковых печей перемешивание воздуха происходит естественным путем. Еще одно преимущество – экономичное энергопотребление. Потеря тепла в колпаковой печи может происходить только через ее стенки, но современные модели утеплены эффективными изоляционными материалами.

И горизонтальные, и вертикальные печи полимеризации порошковой краски делятся в свою очередь на проходные и тупиковые.

В тупиковых камерах загрузка и выгрузка изделий происходит с одной стороны, что затрудняет использование системы передвижения деталей.

Как правильно выбрать печь полимеризации порошковой краски? Основные критерии:

- размер камеры должен соответствовать максимальным габаритам окрашиваемых изделий;

- от размера печи зависит сложность ее установки;

- колебание температуры внутри печи не должно превышать 2 градуса;

- передвижной конвейер должен иметь плавную регулировку;

- мощность электросети обязана соответствовать техническим требованиям печи полимеризации порошковой краски;

- доступность ремонта и наличие запасных частей;

- возможность расширения и удлинения печи полимеризации порошковой краски в случае развития производства.

Смотрите также:

Глоссарий терминов — Институт порошковых покрытий

Термины и определения для порошковых покрытий

(A — E) (F — O) P R S (T — Z)

П

Время нагрева детали — Время, необходимое для нагрева детали до желаемой температуры металла.

Отверстие детали — Отверстие в порошковой камере, печах, моечных машинах и другом оборудовании, через которое детали входят и выходят.

Размер частиц — Средний диаметр объекта с нерегулярными границами, диаметр которого можно определить с помощью различных методов испытаний.

Пассивация — Перевод металлической поверхности в менее реактивное состояние. Процесс, используемый для снижения скорости коррозии металлических поверхностей.

Значение pH — Мера кислотности или щелочности. pH7 нейтральный.Значения pH кислот ниже 7. Значения pH щелочных оснований больше 7.

Фосфат — Химический радикал (PO 4 ) — 3 . При нанесении покрытия фосфат цинка, железа или марганца используется в качестве конверсионного покрытия для подготовки детали к нанесению покрытия.

Пигмент — Частицы порошковой формулы, обеспечивающие цвет, коррозионную стойкость и другие свойства.

Пинхолинг — Образование мелких отверстий по всей толщине покрытия. Появление мелких прыщавых дефектов в отвержденной пленке из-за попадания воздуха под поверхность пленки или по другим причинам, в результате чего в пленке образуются небольшие отверстия.

Пленум — Воздушная камера, используемая для перехода или распределения воздушного потока внутри камеры для порошкового напыления.

Полиэстер — Смола или порошок, содержащий химическую группу R-COOC-R.

Полиэтилен — Термопластическая смола с формулой (CH 2 CH 2 ) x .

Полимеры — Поли означает множество, а мер означает единицы. Полимеры — это очень большие молекулы, состоящие из множества маленьких молекул, часто состоящих из многих тысяч атомов.

Полимеризация — Химическая реакция, в которой небольшие молекулы объединяются с образованием молекул с очень высокой молекулярной массой.

Полипропилен — Один из наиболее распространенных полиолефиновых термопластов. Аддитивный полимер из мономеров пропилена с кристаллической структурой (CH 2 CHCH 2 ) x .

Поливинилхлорид — Синтетическая смола, используемая в покрытиях на основе растворителей; получают полимеризацией винилхлорида. Также используется в виниловых порошках.

Пористость — Степень целостности или непрерывности.

Последующее отверждение — Нагрев детали после порошкового покрытия для завершения цикла отверждения, который завершает сшивание компонентов.

Power & Free Conveyor — Двухгусеничная цепная конвейерная система, которая позволяет транспортировать продукт с разной скоростью и по разным маршрутам в системе отделки.

Порошок — Смесь для покрытия, состоящая из нелетучих ингредиентов, нанесенная в сухом виде и расплавленная в непрерывную пленку.

Порошковая камера — Кожух, используемый для удержания порошка во время распыления.

Порошковое покрытие — Покрытия, которые являются защитными, декоративными или и тем, и другим, формируются путем нанесения порошкового покрытия на подложку и сплавлены в сплошные пленки под действием тепла или лучистой энергии. Порошки для покрытий представляют собой мелкодисперсные частицы или органический полимер, которые обычно содержат пигменты, наполнители и добавки; и которые остаются мелко измельченными при хранении в подходящих условиях.

Порошковая камера — Комната, которая изолирует процесс нанесения порошка от общей производственной среды. Иногда его называют Экологической комнатой.

Давление — Сила на единицу площади относительно атмосферного давления. Обычно выражается в фунтах на квадратный дюйм.

Предварительная обработка — Подготовка детали перед нанесением порошкового покрытия для улучшения адгезии и коррозионной стойкости.

Грунтовка — Тип покрытия, обычно краска, наносимая на поверхность для улучшения адгезии верхнего покрытия и / или повышения коррозионной стойкости.

Primer Surfacer — Покрытие, используемое для грунтования поверхности, а также для заполнения неровностей основания. Грунтовочные покрытия обычно наносятся поверх грунтовки.

Производительность — Измерение площади поверхности, очищенной или покрытой за один рабочий день одним человеком, в квадратных футах в день.

Профиль — Контур поверхности после струйной очистки, если смотреть со стороны поперечного сечения кромки поверхности.

Глубина профиля — Среднее расстояние между вершиной пиков и низом впадин на поверхности.

PSI — Фунтов на квадратный дюйм, мера силы над вакуумом.

Насос — Устройство, преобразующее механическую силу и движение в порошок гидравлической жидкости.

Сетка насоса — Сетка, улавливающая крупные загрязнители в технологическом растворе, когда раствор течет через них к насосу.

Очистка — Очистка одного красителя или порошкового состава на всех участках, контактирующих с порошком, перед нанесением другого красителя или порошка.

R

Радиационное отверждение — Отверждение покрытия посредством воздействия электромагнитных волн или частиц, таких как инфракрасный, ультрафиолетовый или электронный луч.

Reciprocator — Устройство, используемое для перемещения автоматического оружия в вертикальной плоскости. Движение обеспечивается реверсивной или возвратно-поступательной системой привода.

Reclaim — Процесс, используемый для повторного использования неразложенного порошка через систему доставки для повторного использования.

Reclaimed Powder — Порошок, который был распылен и захвачен для повторного использования.

Recoat — Процесс повторной полировки деталей с дефектом поверхности после первого нанесения покрытия путем устранения дефекта и повторной окраски.

Восстановление — Процесс удаления незакрепленного порошка из воздуха перед его рециркуляцией через систему подачи.

Система рекуперации — Система фильтрации, которая отделяет порошок от взлетно-посадочной полосы с помощью вентилятора, который улавливает избыточно распыленный порошок и поддерживает отрицательное давление воздуха внутри порошковой камеры. Наиболее распространенными типами систем восстановления являются циклонная система и система картриджных модулей.

Смола — Любой класс твердых или полутвердых органических материалов природного или синтетического происхождения, как правило, с высокой молекулярной массой без определенной температуры плавления. Большинство смол — это полимеры.

Удельное сопротивление — Сопротивление протеканию электрического тока, создаваемое веществом.

Обратный осмос — Метод удаления ионов металлов из водного раствора через полупроницаемые мембраны.

Доработка — Процедуры исправления недостатков или дефектов порошкового покрытия.

Колеи — Провисание покрытия.

Ржавчина — Корродированное железо. Красный оксид железа нанесен на металл. Также оксиды других металлов образуются в результате коррозии.

S

Испытание солевым распылением — Испытание на коррозию с использованием солевого раствора (NaCl), распыляемого в виде тумана в нагретой камере влажности для имитации морских условий или ускорения коррозии с контролируемой скоростью.(Тест ASTM B117)

Пескоструйная очистка — Пескоструйная очистка с использованием песка в качестве абразива.

Санитарный поддон — Желоб, который устанавливается под конвейерной цепью для улавливания мусора и предотвращения его падения во время работы.

Шкала — Слои ржавчины, обычно встречающейся на горячекатаной стали.

Размер сетки экрана — Число ячеек сетки обозначает количество отверстий на квадратный дюйм с использованием стандартной проволоки.Сетки используются для классификации порошков покрытия по размеру.

Seal Rinse — Заключительное ополаскивание в распылительной шайбе, пассивирующее предварительно обработанную поверхность для предотвращения окисления и обеспечения коррозионной стойкости в полевых условиях.

Посев — Образование небольших агломератов или частиц геля. Зерна в порошковых покрытиях могут образовываться при перегреве материала в процессе экструзии.

Срок годности — Максимальное время, в течение которого материал может храниться и оставаться в пригодном для использования состоянии.

Дробеструйная очистка — Дробеструйная очистка с использованием стальной дроби в качестве абразива.

Кабина с боковой тягой — Порошковая кабина, в которой отверстие для вытяжки воздуха находится сбоку от камеры.

Сито — Классификатор частиц порошка, в котором используется проволочная сетка различных размеров для отсеивания крупногабаритных частиц порошка и посторонних материалов или грязи. ( Rotary Sieve — Цилиндрическое сито, оснащенное лопастью с электрическим приводом, используемой для классификации порошков или удаления нежелательных частиц из порошковых материалов. Вибрационное сито — Сито с электрическим или пневматическим приводом, использующее вибрацию для классификации порошков или удаления нежелательных частиц из порошковых материалов.)

Силикон — Один из семейства полимерных материалов, в которых повторяющаяся химическая группа содержит атомы силикона и кислорода в качестве звеньев в основной цепи. Эти соединения получают из кремнезема, то есть песка, и хлористого метила. Различные доступные формы характеризуются своей термостойкостью.Силикон используется: консистентные смазки для смазки; резиноподобное покрытие для прокладок; термостойкие жидкости; составы для гидроизоляции и утепления; термореактивные изоляционные лаки; и смолы как для покрытия, так и для ламинирования. [Силиконовые смазки не следует использовать вокруг системы отделки, так как это вызовет дефекты готовой поверхности.]

Спекание — Склонность некоторых порошков и порошковых покрытий к агломерации во время хранения.

Загрязнения — Посторонние предметы на поверхности детали перед очисткой в системе предварительной обработки. Может быть органическим или неорганическим.

Растворитель — Жидкость или смесь жидкостей, используемая для растворения или диспергирования краски. Настоящий растворитель — это отдельная жидкость, способная растворять краску.

Покрытие на основе растворителей — Покрытие, содержащее только органические растворители. (Без воды)

Удельный вес — Выражение плотности материала относительно воды.Примеры: вода — 1.000; аммиак — 0,587; пропан — 1,550; природный газ — 0,665. Соотношение веса данного объема жидкости или твердого вещества к весу равного объема воды. (Тест ASTM D3451)

Specular Gloss — Зеркальное отражение. Блеск измеряется под определенным зеркальным углом. (Тест ASTM D523)

Форма распыления — Конфигурация распыления с порошковым пистолетом. См. Раздел Диффузор и веерная форсунка.

Распыление на отходы — Использование только первичного порошка. Весь избыточный порошок утилизируется и не перерабатывается.

Срок хранения — Период времени, в течение которого порошковый материал может использоваться при хранении.

Стабильность при хранении — Способность порошков для покрытий сохранять однородные физические и химические свойства после того, как они подверглись условиям хранения, указанным производителем.

Подложка — Деталь, на которую наносится порошковое покрытие.

Дефекты поверхности — Дефекты поверхности детали с покрытием.

Подготовка поверхности — Операции, необходимые для подготовки поверхности детали перед нанесением покрытия.

Поверхностно-активное вещество — Химическое вещество, используемое для регулирования поверхностного натяжения материала.

Скачок — (1) Повышение давления в электрической цепи. (2) Внезапный выброс порошка из пистолета-распылителя.характеристик, свойств и преимуществ, окрашенных сухими красками

Порошковая краска используется давно. Но если вы не владеете технологией ее применения в желаемой степени, если у вас нет необходимого опыта, вам придется досконально изучить всю информацию, чтобы не допустить ошибок.Именно их профилактике мы посвящаем этот материал.

Характеристики

Порошковая краска состоит из полимеров, которые превращаются в порошок и затем наносятся на определенную поверхность путем распыления. Для придания покрытию необходимых свойств его обрабатывают термическим способом, расплавленный порошок превращается в однородную пленку с толщиной. Ключевые преимущества такого материала — устойчивость к коррозии, значительная адгезия. Под действием высоких температур, в том числе когда они чередуются с низкими, порошковая краска давно сохраняет свои положительные качества.Также он хорошо переносит механические и химические воздействия, а контакт с влагой не нарушает поверхность.

Все эти преимущества порошковой краски надолго сохраняются вместе с внешней привлекательностью. Вы можете красить поверхность, добиваясь широкого разнообразия оттенков и текстур, варьируя вводимые добавки. Матовый и глянцевый глиттер — только самые наглядные примеры, такой декор создается порошковой краской легко и быстро. Но возможна и более оригинальная роспись: с объемным эффектом, с воспроизведением внешнего вида дерева, с имитацией золота, мрамора и серебра.

Несомненным плюсом порошкового окрашивания является возможность завершить всю работу нанесением одного слоя, при работе с жидкими составами это недостижимо. Кроме того, вам не нужно будет использовать растворители и следить за вязкостью лакокрасочного покрытия. Весь неиспользованный порошок, который не устоял на желаемой поверхности, можно собрать (при работе в специальной камере) и снова распылить. В результате при постоянном использовании или при больших разовых работах порошковая краска выгоднее других.И еще хорошо, что не нужно ждать высыхания красящего слоя.

Все эти преимущества, а также оптимальная экологичность, отсутствие необходимости в мощной вентиляции, возможность практически полностью автоматизировать работу.

Не забываем об отрицательных сторонах данной техники:

- Если возник какой-то дефект, если покрытие повреждено при работе или последующем использовании, ему придется среагировать всем объектом или хотя бы одной линией с нуля.

- В домашних условиях порошковая покраска не проводится, для этого необходимо очень сложное оборудование, а размеры камер ограничивают размеры окрашиваемых предметов. №

- Краску нельзя разрезать, нельзя наносить на детали, конструкции, подлежащие сварке, т. К. Обгоревшие участки красочного слоя не восстанавливаются.

Для каких поверхностей я могу использовать?

Высокая адгезия делает порошковый метод окрашивания идеальным для нержавеющей стали.В целом при обработке металлических изделий бытового, промышленного и транспортного назначения порошок используется гораздо чаще, чем жидкие составы. Так красятся детали складского и торгового оборудования, станки, металлические трубопроводы и колодцы. Помимо простоты нанесения, внимание инженеров к такому способу обработки привлекает безопасность краски при пожаре и санитарии, нулевой уровень ее токсичности.

Кованые конструкции, изделия из алюминия и нержавеющей стали можно красить порошковой краской. Этот метод нанесения покрытий практикуется и при выпуске лабораторного, медицинского оборудования, спортивного инвентаря.

Изделия из черных металлов, в том числе с наружным цинковым покрытием, керамика, МДФ, пластик также могут быть хорошей подложкой для порошковой окраски.

Поливинилбутиральные красители отличаются повышенными декоративными свойствами, выдерживают бензин, не проводят электрический ток, хорошо контактируют с абразивными веществами.Возможность пережить закачку воды, даже соли, очень пригодится при создании трубопроводов, радиаторов отопления, других коммуникаций, контактирующих с жидкостью.

При нанесении специальной пудры на поверхность алюминиевого профиля приоритетом является не столько защита от коррозии, сколько придание красивого внешнего вида. Обязательно выбирайте режим работы в зависимости от состава красителя и особенностей подложки, учитывайте специфику оборудования.Алюминиевый профиль с термозамком обрабатывается не более 20 минут при нагреве не выше 200 градусов. Электростатический метод хуже трибостатика при окраске металлических изделий с глухими отверстиями.

Использование порошковой флуоресцентной краски практикуется при работе с дорожными знаками и другими информационными структурами, когда важнее свечение в темноте. По большей части используются аэрозольные составы как наиболее практичные и создающие максимально гладкий слой.

Как разводить?

Вопрос в том, как растворить порошковую краску, в какой пропорции необходимо ее разбавить перед нанесением покрытия, перед профессионалами не стоит. Как вы уже знаете, окрашивание в таком виде красок производится в совершенно сухом виде, и как бы вы ни старались любители экспериментов разбавить, растворить эту смесь, у них ничего не получится.

Расход

Различают декоративное, защитное и комбинированное покрытие, в зависимости от принадлежности к определенной группе формируется слой разной толщины.Также необходимо учитывать геометрическую форму поверхности и сложность работы с ней.

Цвет

Как вы уже знаете, в домашних условиях никакими порошковыми красками покрасить невозможно. Основные трудности при их использовании в промышленных масштабах возникают в процессе подготовительных работ. Технология предусматривает, что с поверхности необходимо удалить малейшие загрязнения, обезжирить ее. Обязательно фосфатируйте поверхность, чтобы порошок лучше держался.

Несоблюдение способа подготовки приведет к ухудшению эластичности, прочности и внешней привлекательности покрытия. Убрать грязь можно при механической или химической чистке, выбор подхода определяется решением технологов.

Для удаления оксидов, корродированных участков и накипи часто используют дробеструйные аппараты, распыление песка или специальных гранул чугуна, стали. Абразивные частицы выбрасывают сжатый воздух или центробежную силу в нужную сторону.Этот процесс происходит с высокой скоростью, благодаря чему посторонние частицы механически удаляются с поверхности.

Для химической подготовки окрашенной поверхности (так называемого травления) используется соляная, азотная, фосфорная или серная кислота. Этот метод несколько проще, потому что отпадает необходимость в сложном оборудовании, а общая производительность увеличивается. Но сразу после травления необходимо смыть остатки кислот и нейтрализовать их. Затем создается специальный слой фосфатов, образование которого играет ту же роль, что и нанесение грунтовки в других случаях.

Далее изделие нужно поместить в специальную камеру: это не только снижает расход рабочей смеси, улавливая ее, но и предотвращает загрязнение краски окружающего пространства. Современная техника неизменно оснащается бункерами, виброситами, всасывающими приспособлениями. Если нужно покрасить крупную вещь, используйте переходной тип камеры, а относительно мелкие детали можно обрабатывать в тупиковых станках.

В крупных производствах используют автоматизированные камеры для покраски В которые встроен манипулятор пистолетного формата.Стоимость таких устройств довольно высока, но получение полностью готовой продукции в секунду оправдывает все затраты. Обычно в опрыскивателе используется электростатический эффект, то есть порошок сначала получает определенный заряд, а на поверхности такой же заряд с противоположным знаком. «Стреляет» «пушка» не пороховыми газами, конечно, а сжатым воздухом.

Порошковая покраска становится все более популярной. Что это такое? Это современная технология, предназначенная для получения качественных декоративных и защитных покрытий.В бумаге используются полимерные порошки (отсюда и название — «пудра»). Они превращаются в покрытие из-за воздействия высоких температур. Из-за этой особенности процедуры наиболее распространенной является порошковая покраска металла и стекла.

Преимущества

У этого процесса есть ряд положительных сторон. К ним относятся:

Эффективность. Дело в том, что такую краску можно использовать повторно, если она не оседает при распылении

на обработанную поверхность. Таким образом, материальные потери составляют не более 5%.Кстати, у обычных красок этот показатель будет в 8 раз выше — около 40%. Также в этом случае нет необходимости в растворителях.

Простое нанесение. Материалы для этого вида работ полностью готовы. Это гарантирует неизменно высокое качество покрытий. Кроме того, оборудование после работы очень легко мыть, ведь порошок легко удаляется с деталей.

Скорость. Порошковая краска не требует сушки продуктов перед помещением их в печь. Если покрытые обычной краской поверхности необходимо достаточно долго сушить, то в этом случае процесс сокращается в разы.

Прочность. Технология этих работ подразумевает полимеризацию слоя эластичного пластика с достаточно высокой адгезией непосредственно на окрашиваемой поверхности. В результате получается прочное покрытие, которое может похвастаться прекрасными электроизоляционными и антикоррозийными свойствами, а также стойкостью к воздействию различных веществ.

Экология. Как уже говорилось, растворители в этом случае не используются, что благоприятно для экологии. Также играет роль производственной полезности.

Декоративность. Порошковые краски позволяют получить поверхность любого оттенка. Палитра представленных материалов сегодня насчитывает более 5 тысяч цветов и оттенков с различной фактурой. При желании можно получить глянцевую или матовую поверхность, а также под гранит, муар и т.д.

Порошковая покраска как идея для бизнеса

Если учесть все преимущества этого вида работы, становится очевидным, что такой бизнес будет достаточно прибыльным. Если у вас нет возможности сразу вложить крупную сумму в свой бизнес, желательно хотя бы просто узнать, как выполняется порошковая покраска своими руками.

Но стоит учесть, что потратиться все равно придется. В первую очередь необходимо будет позаботиться о наличии спецтехники и отдельного помещения. В качестве последнего вполне подойдет простой гараж, но при условии, что в нем много места для размещения всех инструментов и непосредственных работ. А какое есть оборудование для порошковой покраски?

Камера

Работа невозможна без специальной камеры. В нем находится большая часть всего процесса. Камера порошковой окраски нужна для очистки воздуха (процесса восстановления), кроме того, именно за счет нее можно повторно использовать материал.Здесь краска, которая не попадает на обрабатываемую поверхность, отправляется на фильтры, а затем сбрасывается.

Такое оборудование может иметь разные размеры. Что именно выбирать, решать в каждом конкретном случае индивидуально, предварительно определив, с какими продуктами вы планируете работать.

Духовка и пистолет

Вам также понадобится печь оплавления. Это сборная конструкция, состоящая из панелей (их толщина — 100 мм). Теплоизоляционный материал — базальтовое волокно. Если вы можете только попробовать себя в таком виде работы, не обязательно сразу покупать специальный духовой шкаф.Для этого вполне можно использовать обычную духовку. Однако для построения бизнеса все же рекомендуется приобретать профессиональное оборудование.

Для технологии порошковой окраскитакже требуется пистолет-распылитель, который позволяет использовать сжатый воздух. Вы можете использовать компрессор как он. Если вы сделаете выбор в пользу последнего, учтите, что на нем должен быть установлен фильтр высокого давления.

Рекуператор и транспортная система

Остатки порошка собирают с помощью рекуператора.Вместо этого сначала можно использовать пылесос циклонного типа. В этом случае необходимо предварительно проверить мощность электросети в помещении и убедиться в наличии заземления.

Если вы планируете работать с крупногабаритными изделиями, также стоит задуматься о приобретении транспортной системы. В нем обрабатываемые детали перемещаются на специальных тележках, которые перемещаются по рельсам. Таким образом построена линия порошковой покраски. Такое оборудование улучшает производительность процесса, обеспечивая его непрерывность.

Технология порошковой окраски

Процесс выполнения работы разделен, как уже можно было понять, на несколько этапов:

- Расскажем о каждом этапе отдельно. Подготовка изделия, а точнее его поверхности к обработке.

- Аппликационная краска в порошке.

- Полимеризация, т.е. нагрев продукта в печи.

Подготовительный этап: очистка, обезжиривание

Можно сказать, что этот этап самый трудоемкий.И именно от него зависит, насколько качественным и стойким получится покрытие. В процессе подготовки поверхности необходимо удалить с нее все загрязнения, обезжирить.

Очистка производится механическим или химическим способом. Первый вариант предполагает использование стальных щеток или шлифовального диска. Вы также можете дополнить салфетки чистым веществом в смеси с растворителем.

Второй вариант очистки подразумевает использование щелочного, нейтрального или кислотного состава, а также растворителей.Их выбор зависит от того, насколько загрязнена поверхность, из какого материала изготовлено изделие, какого оно типа и каких размеров.

Фосфатирование и хроматирование

Далее, продукт может нанести конверсионный подслой, который предотвратит попадание влаги и грязи на покрытие. Процедуры фосфатирования и хроматирования обеспечивают лучшую адгезию и защищают поверхность от ржавчины. Для этого используют фосфат железа (для стали), цинка (при работе с гальваническими элементами), хрома (для алюминия) или марганца и ангидрида хрома.

Затем необходимо будет удалить оксиды, что осуществляется с помощью абразивной и химической очистки. Первый выполняется абразивными частицами (дробь, песок), скорлупой орехов. Эти вещества подаются сжатым воздухом с довольно высокой скоростью. В результате частицы «врезаются» в поверхность продукта и отскакивают от нее вместе с загрязнениями.

Травление (хим. Очистка) — это удаление различных загрязнений с помощью специальных грубодисперсных растворов, основными компонентами которых являются сера, соляная, азотная, фосфорная кислота или едкий натр.Этот способ считается более продуктивным, однако после такой обработки продукт нужно промыть от растворов.

Пассивация

Это последний этап на этапе подготовки поверхности. Надо детально обработать соединения натрия и нитрата хрома. Это делается для предотвращения вторичного появления коррозии.

После проведения всех подготовительных работ изделие ополаскивают и сушат в печи. Теперь это можно делать непосредственно порошковой покраской поверхности.

Нанесение краски

Что представляет собой сама технология порошковой окраски? Приготовленный продукт необходимо поместить в камеру. Здесь будет нанесена пудра (краска). Если у вас коробка с откидным верхом, то в ней можно расписывать только мелкие детали. Обработка крупногабаритных изделий возможна только в длинных камерах.

Чаще всего для нанесения красок применяется метод электростатического напыления. В этом случае используются пистолеты для порошковой покраски. Такие инструменты еще называют проращивателями или аппликаторами.Это устройство представляет собой пневматический распылитель, с помощью которого электростатически заряженное вещество наносится на предварительно заземленную деталь.

Формирование покрытия

Переходим к следующему этапу работы. Краска нанесена, теперь нужно сформировать покрытие. В первую очередь продукт отправляется в печь на полимеризацию. Такие камеры могут быть разными: вертикальными, горизонтальными, опять же тупиковыми или проходными, одиночными и разноплановыми.

Упомянутое оборудование для порошковой покраски обеспечивает нагрев поверхности до определенной температуры — 150-220 o C.Обработка длится около получаса, в результате получается пленка. На этом этапе важно, чтобы предмет прогревался равномерно, что возможно только при соблюдении температурной стабильности в камере.

Какой выбрать режим обработки той или иной детали, зависит от нее самой, от типа краски и оборудования. После проведения полимеризации продукт нужно охладить на воздухе. Все, работа сделана.

Сфера применения

Как видите, порошковая покраска — довольно трудоемкая работа, требующая определенных вложений.Какие продукты ему подвергаются? Рассматриваемый способ покраски идеален для обработки алюминия или кованых изделий, а также оцинкованных поверхностей.

Порошковые краски в наше время становятся все более «любителями». Сейчас они используются и в приборостроении, и в строительстве, и в автомобилестроении, и в других сферах. С их помощью красят медицинское оборудование, кровельные материалы, бытовую технику, предметы из керамики, гипса и стекла, мебель. Среди автомобилистов все большую популярность приобретает порошковая покраска дисков.

Деловая организация

Эти работы в специализированных центрах сегодня достаточно дороги. Если вы хотите попробовать себя в этом деле, то при наличии финансовых ресурсов можете легко приступить. Конечно, линия порошковой покраски (автоматизированная система) есть далеко не у всех, но благодаря нашим рекомендациям вы можете с первого раза заменить одни элементы другими инструментами.

Начните с небольших продуктов. Это могут быть гипсовые статуэтки, керамическая посуда и многое другое. Попробуйте начать красить что-нибудь в своем доме (начните с того, что не жалко испортить).Постепенно у вас появятся необходимые навыки и умения, затем вы сможете принимать заказы от знакомых. Однако не стоит рассчитывать на большой доход, если вас прерывают только разовые заказы от физических лиц.

Оптимальный вариант развития событий предполагает наличие большого стартового капитала. В этом случае можно сразу приобрести необходимое оборудование и нанять сотрудников. Покупателей следует искать и среди предприятий, занимающихся производством металлопродукции. Только наличие таких клиентов позволит вашему бизнесу существовать и развиваться.

После нанесения порошковой краски изделие отправляется на стадию формирования покрытия. Он включает плавление красочного слоя, последующее приготовление пленки покрытия, ее отбраковку и охлаждение. Плавление и полимеризация происходят в специальной печи. Существует множество разновидностей камер полимеризации, их конструкция может варьироваться в зависимости от условий и особенностей производства на том или ином предприятии. По задумке печь представляет собой сушильный шкаф с электронной «начинкой».С помощью блока управления можно контролировать температуру печи, время окрашивания и настроить таймер для автоматического отключения печи по завершении процесса. Электроэнергия, природный газ и даже мазут могут служить источниками энергии для печей полимеризации.

Печи делятся на проходные и тупиковые, горизонтальные и вертикальные, одно- и многообъемные. Для тупиковых печей важным моментом является скорость подъема температуры. Этому требованию в наибольшей степени соответствует печь с рециркуляцией воздуха.Камеры нанесения диэлектриков с электропроводящим покрытием обеспечивают равномерное распределение порошковой краски по поверхности детали, однако при неправильном использовании могут накапливать электрические заряды и представлять опасность.

Плавление и полимеризация происходит при температуре 150-220 ° С в течение 15-30 минут, после чего порошковая краска образует пленку (полимеризуется). Основное требование к камерам полимеризации — поддержание постоянной целевой температуры (в разных частях печи допускается разброс температуры не менее 5 ° С) для равномерного прогрева продукта.

При нагревании в печи частицы порошковой краски плавятся с порошковой краской, переходят в вязкое состояние и сливаются в сплошную пленку с воздухом, находящимся в слое порошковой краски. Часть воздуха может оставаться в пленке, образуя поры, ухудшающие качество покрытия. Чтобы избежать появления пор, окраску следует проводить при температуре выше точки плавления краски, а покрытие наносить тонким слоем.

При дальнейшем нагревании продукта краска глубоко проникает в поверхность и затем отбраковывается.На этом этапе формируется покрытие с заданными характеристиками структуры, внешнего вида, прочности, защитных свойств и т. Д.

При окраске крупных металлических деталей температура их поверхности повышается намного медленнее, чем у тонкостенных изделий, поэтому покрытие не успевает полностью застыть, в результате чего снижается его прочность и адгезия. В этом случае деталь предварительно нагревается или увеличивается время ее отбраковки.

Отказ рекомендуется проводить при более низких температурах и в течение более длительного периода времени.В этом режиме снижается вероятность появления дефектов, а механические свойства покрытия улучшаются.

На момент получения необходимой температуры на поверхности изделия, масса изделия и свойства материала, из которого изделие изготовлено.

После отбраковки поверхность охлаждается, что обеспечивается удлинением конвейерной цепи. Также для этого используются специальные камеры охлаждения, которые могут быть частью оборота брака.

Соответствующий режим формирования покрытия следует выбирать в зависимости от типа порошковой краски, характеристик окрашиваемого продукта, например печи и т. Д. Следует помнить, что при нанесении порошкового покрытия температура играет важную роль. решающую роль, особенно в применении к термостойким пластмассам или изделиям из дерева.

Отверждение (полимеризация) порошковых полимерных покрытий должно проходить максимально рационально и в то же время не нарушать качество получаемого покрытия (ПК), которое по-прежнему чувствительно к внешним воздействиям.

Порошковые полимерные покрытия наносятся в зависимости от состава композиции, согласно законам кинетики, при определенной температуре и времени в печи полимеризации. С помощью горячей сушилки весь слой порошковой краски следует как можно быстрее нагреть до необходимой температуры при ее однородном распределении в отверждаемом слое. Только при таких условиях расплав порошковой краски может достичь минимальной вязкости без ухудшения причины растекания в результате протекающей реакции полимеризации.При медленном нагреве в толще слоя порошковой краски процесс полимеризации начинается до того, как случилось, что она произошла на поверхности изделия, в результате чего застывшая поверхность имеет неровную форму. Обычно температура горячей сушки порошковых красок составляет 110 — 250 ° C, а время выдержки — от 5 до 30 минут. Определенное влияние на процесс отверждения-полимеризации оказывает форма и толщина окрашиваемых изделий. Под временем пребывания в печи обычно подразумевается время, в течение которого продукт находится в активной зоне печи полимеризации.Делится на нагрев и выдержку. Температура горячей сушки и необходимое время выдержки определяется типом порошка ЛКМ, а также временем нагрева материала подложки и структурной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают покрытию равномерный блеск и предотвращают перегрев порошкового полимерного покрытия.

Варианты исполнения сушильных камер

В зависимости от типа загрузки сушилки делятся на камерные и непрерывного действия.Корпус сушилок, как правило, представляет собой кассету с двойными стенками из листового металла, между которыми находится изоляционный материал. Отдельные кассеты в местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей герметизирующей массы. При этом следует избегать использования кремнийсодержащих герметиков за счет использования кремнийсодержащих герметиков, так как их остатки приводят к образованию дефектов (кратеров).

Конструкция сушилок всегда должна быть такой, чтобы образовывалось несколько «тепловых мостиков» между их внешней и внутренней обшивкой.Начиная с определенного диапазона длины и температуры, следует предусматривать специальные соединения, учитывающие расширение материала и достаточные для компенсации колебаний длины внутренней и внешней отделки. Кроме того, необходимо обеспечить полную герметичность всех воздуховодов и воздуховодов. Вентиляторы необходимо подключать к корпусу так, чтобы не передавались мешающие работе колебания.

Камерные сушилки являются наиболее простыми конструкциями печей полимеризации и загружаются в периодическом режиме.Эти сушилки используются с низкой пропускной способностью и / или со значительно изменяющимися условиями горячей сушки, например, когда для окрашенных продуктов различной толщины необходимо разное время сушки или при использовании различных порошковых LKM используются разные температуры сушки.

Большим недостатком этих печей является загрузка продуктов отдельными партиями. Когда дверцы сушилок открыты для загрузки или разгрузки, температура в печи заметно падает и для достижения желаемой температуры приходится подождать определенное время.Однако для оптимальной полимеризации и хорошего распределения LX по поверхности необходимая температура продукта должна достигаться за более короткое время.

Сушилки непрерывного действия при серийном производстве загружаются в проточном режиме — непрерывно или периодически, в большинстве случаев с использованием транспортных установок. В сушилках этого типа вход и выход расположены с противоположных сторон. Возможна обратимая компоновка, при которой транспортная система устроена таким образом, что товары один или несколько раз меняют направление своего движения.

Сушилки непрерывного действия и реверсивные сушилки в настоящее время оснащены так называемыми А-образными воротами, представляющими собой зоны, предназначенные для предотвращения потерь тепла на входных и выходных отверстиях сушилки с использованием подъема или опускания на наклонных участках транспортной системы внутри сушилки. В этом случае вход и выход расположены на одном уровне ниже дна сушилки. Если установка работает в периодическом режиме, сушилку для предотвращения теплопотерь можно оборудовать раздвижными или подъемными дверцами.Эта конструкция используется в основном при больших размерах окрашенных изделий и меньшей пропускной способности. В этом случае площадь, на которой расположена печь, увеличивается на величину, занимаемую линией подъема конвейерной системы, которая тем короче, на которую конвейер может подниматься вместе с охладителем, с учетом способа подвешивания окрашенных изделий. . Достаточное расстояние между двумя обрабатываемыми изделиями — 100 мм, минимальное — 80 мм.

Из-за нехватки производственных площадей часто невозможно реализовать структуру, которая включает шлюз с полностью соответствующей ему частью конвейерной системы.Компромисс в данном случае достигается за счет того, что в торцевой стенке делают вырез под транспортер и подвес, а внутрь печи снизу попадают только более широкие окрашенные изделия. Потери на участке более узкого кроя можно уменьшить, установив защитные элементы из эластичного материала.

Сушилки Vigilant — устройства, конструкция которых готовит загрузку вертикально сверху в периодическом режиме. Избыточные теплопотери предотвращаются за счет распашных дверей. Переносные сушилки часто используются в погружных установках с ваннами, оборудованными мобильными подъемно-транспортными системами.Они также используются для транспортировки крупногабаритных окрашенных продуктов по погружной установке с использованием загрузочных машин (мобильных подъемно-транспортных систем). Температура в печи поддерживается за счет накрытия с суспензиями, на которые подвешивается обрабатываемый продукт, а при отсутствии суспензий — с помощью откидной или подвижной крышки.

Комбинированная сушилка или блочная сушилка. Поскольку перед нанесением порошка ЛМКМ продукт обычно подвергается предварительной химической обработке, на большинстве установок полимеризации также необходима сушильная камера для удаления воды.Комбинация этих агрегатов позволяет получить определенную экономию за счет наличия совместной разделительной перегородки для каждой печи и отсутствия потерь при передаче через внешнюю стенку. Кроме того, расширяющийся воздух из печи полимеризации может смешиваться с воздухом сушильной камеры и оттуда выходить в виде отработанного воздуха. Таким образом, отпадает необходимость в наличии труб для удаления отработанного воздуха и возникает возможность рекуперации энергии в соответствии с перепадом температуры между печью полимеризации и сушилкой для удаления воды.Полимеризация в случае использования такой сушилки блочного типа в большинстве случаев имеет U-образную конструкцию, так что длина корпуса чаще всего примерно такая же, как у сушилки блочного типа.

Методы сушки

В зависимости от характера теплопередачи сушку различают конвекцией или различными видами облучения. Конвекционная или циркуляционная сушка осуществляется за счет движения потока нагретого воздуха по изделиям, и на их поверхности происходит интенсивный теплообмен.Нагретый воздух охлаждается за счет передачи тепловой энергии окрашенному изделию. При этом повышается температура продукта и нагреваются лакокрасочные покрытия.

Для нагрева воздуха в циркуляционных сушилках можно использовать все известные источники энергии. На практике чаще всего используются дизельное топливо, природный газ, электричество, масло, горячая вода и пар. Источник энергии выбирается исходя из экономических соображений или специфики конкретного предприятия, а также с учетом температуры, необходимой для сушки.

Различают прямой и косвенный нагрев. В сушилках с косвенным нагревом передача энергии циркулирующему воздуху осуществляется с помощью теплообменников. В устройствах прямого нагрева сушильная среда нагревается путем подачи нагретых газов, образующихся при сгорании природного газа или котельного топлива.

Прямой нагрев более выгоден с точки зрения энергосбережения, но может использоваться только в тех случаях, когда чистота дымовых газов исключает возможность загрязнения окрашиваемой поверхности, поскольку в противном случае покрытие или частицы, образующиеся в результате может произойти неполное сгорание.При особо высоких требованиях к качеству получаемых покрытий вы можете фильтровать как циркуляционные, так и осушители свежего воздуха, чтобы надежно защитить неотвержденное покрытие от загрязнения. Для циркуляции горячего воздуха используются вентиляторы, обычно радиального типа. Конвекционные сушилки работают, как правило, со скоростью циркуляции воздуха 1-2 м / с. В некоторых случаях, несмотря на большое потребление энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирают скорость до 25 м / с.