Технология бурения водозаборных скважин, виды бурения

Бурение скважины на воду – сложный многоступенчатый процесс, состоящий из нескольких технологических этапов.

При поступлении заказа на бурение скважины, наш специалист проводит первичный анализ стоимости, основываясь на геологических данных компании и предполагаемой глубине бурения. Заказчику озвучивается приблизительный диапазон цен на услуги, а также уточняется дата посещения участка, удобная для вас. Участок предполагаемого бурения подвергается первичному осмотру, уточняются необходимые детали и назначается дата начала проведения работ.

В назначенный день на участок прибывает наш специалист, который окончательно выбирает место для бурения скважины. В это же время уточняется степень участия заказчика – у нашей компании есть все необходимое, чтобы провести данные работы “под ключ”, включая обустройство скважины, что позволяет вам планировать свое собственное время и избежать постоянного контроля работ на участке.

После уточнения всех необходимых условий и составления договора отбирается бригада для работы и организуется выезд техники – и команда приступает к непосредственному бурению скважины.

Виды бурения скважин

-

Шнековое бурение

Шнек представляет собой стальную трубу с навитой стальной спиралью – подобно штопору, шнек бурит породу вращательными движениями. Шнеки соединены между собой при помощи шпонок и резьбы. Подобное бурение – идеальный вариант для неглубоких скважин в песчаной и других мягких породах.

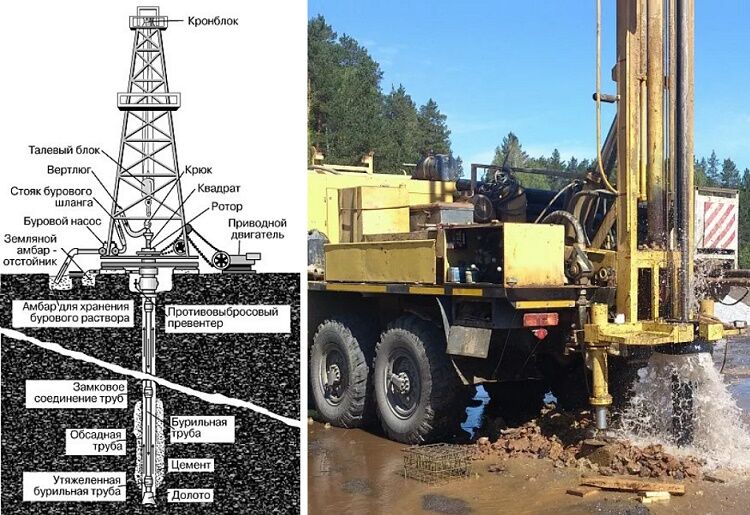

Роторное бурение

Производится при помощи специального долота, вращающегося при помощи ротора, который располагается на поверхности. В процессе бурения буровой инструмент непрерывно охлаждается, а раскрошенная и резаная порода выносится при помощи глинистого раствора, воды либо сжатого воздуха.

-

Колонковое бурение

Вращательным элементом служит стальная колонковая труба, имеющая твердосплавную коронку в основании. Порода бурится по краям трубы, заводится в центр и в дальнейшем выдувается при помощи сжатого воздуха. Колонковый метод широко используется также при лабораторных исследованиях, так как предоставляет породу в первозданном состоянии (выдуваемую из центра колонковой трубы).

-

Ударно-канатное бурение

Наиболее простой способ: бурение производится забиванием трубы, поднимаемым грузом и с силой опускаемого на верх трубы. Сила удара достаточна для разрушения породы, которая удаляется из скважины обычной желонкой.

Перечисленные методы бурения скважин используются уже многие годы и отлично зарекомендовали свою эффективность, но в настоящее время специалисты нашей компании предпочитают наиболее современный и универсальный способ – вращательное бурение скважин по роторному методу.

Процесс бурения скважин

В процессе бурения скважин наблюдается отклонение ствола от вертикали вследствие геологических особенностей (угол залегания пластов, наличие твердых включений породы, тектонические нарушения и прочее). Также причиной отклонения могут стать технологические причины: неправильная центровка вышки, перекос бурильной колонны, чрезмерная осевая нагрузка и другие. Искривление ствола скважины наблюдается при любом способе бурения – но современный уровень технологий и большой опыт специалистов позволяет не допускать отклонения ствола скважины более чем на 2-3 градуса.

В компании «Бурвода 72» используется только современная профессиональная техника высокой точности, позволяющая максимально сократить угол отклонения. Высокоточное оборудование позволяет избежать технических неполадок в работе скважины и продлить срок ее службы.

Процесс бурения скважин заключается в последовательном разрушении поверхности забоя, производимом вращением бурового долота (породоразрушающего инструмента). Разрушенная в результате бурения порода выводится на поверхность при помощи специального раствора.

Разрушенная в результате бурения порода выводится на поверхность при помощи специального раствора.

Затем производится поиск водонасыщенного горизонта. В случае непредвиденного отклонения от проекта (редкие случаи, возникающие, например, в удаленных малоизученных районах) производится согласование с клиентом дополнительных условий.

На завершающем этапе бурения проводится компрессорная прокачка скважины под высоким давлением, вызов притока и разглинизация – освоение скважины. Также проводится обязательный замер производительности, откачка до чистой воды, предоставляется устный отчет по бурению.

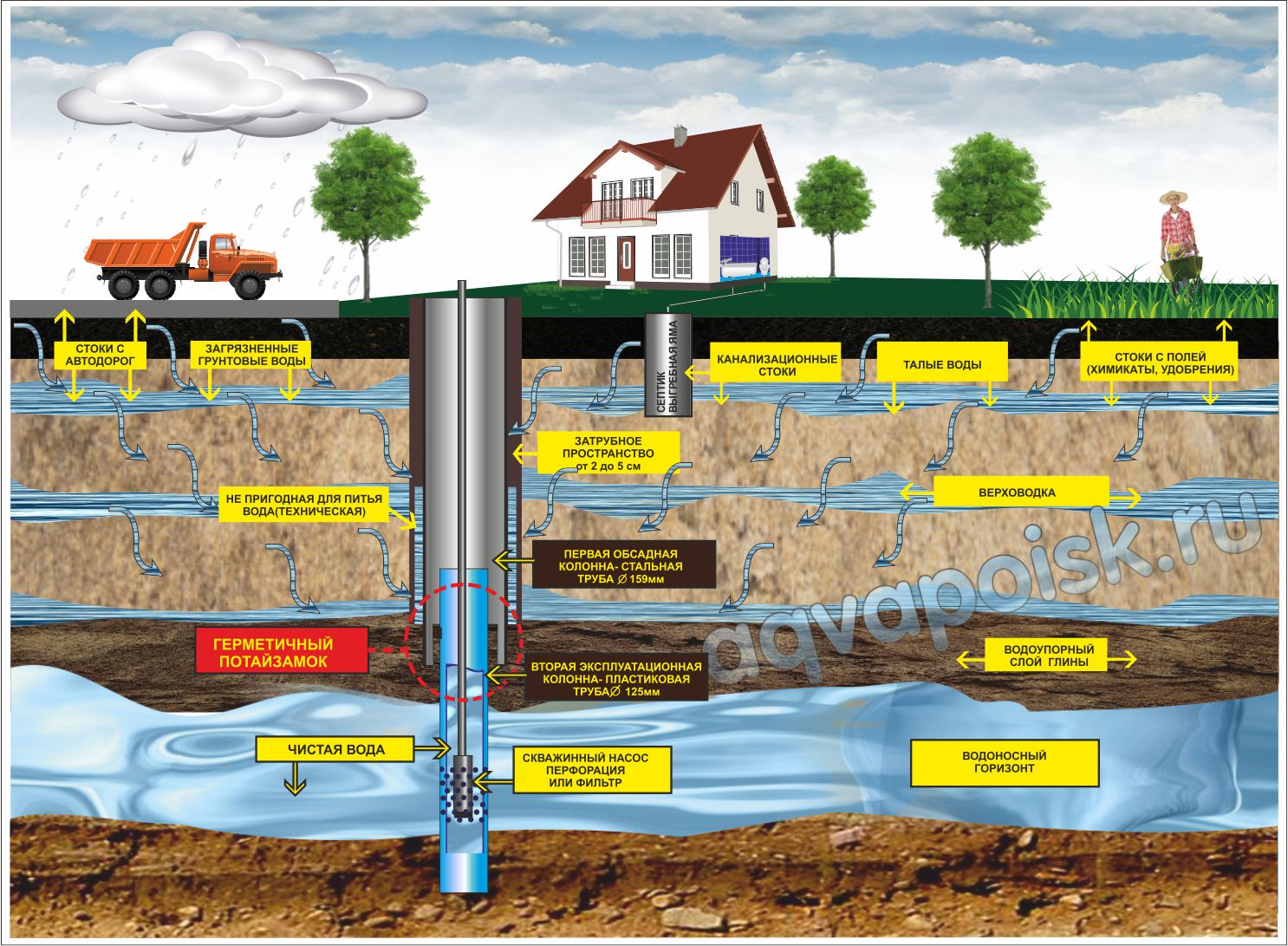

Заказчикам стоит помнить, что особенности бурения той или иной скважины могут отличаться в зависимости от участка, на котором ведутся работы. К примеру, не стоит использовать грунтовые воды, если объект находится в районе с высокой промышленной активностью – и наоборот, в отдаленном месте возможно бурение относительно неглубокой скважины. Опытные специалисты нашей компании учтут все возможные нюансы работы и помогут вам выбрать оптимальный вариант, а при необходимости установить систему очистки воды из скважины.

Для того, чтобы узнать приблизительную глубину скважины конкретно для вашего района, на нашем сайте представлена подробная карта бурения. Получить более точную и подробную информацию вы можете у наших операторов по номеру +7(3452) 930-317, а также оставив свой вопрос в разделе «Вопросы специалисту».

Остались вопросы? Звоните по телефону +7 930-317

Технология бурения скважин на воду

Главная » Технологии » Технология бурения

Артезианская скважина – сложное гидрогеологическое сооружение. При бурении таких скважин существует немало особенностей и их не соблюдение может привести к выходу из строя скважины, значительному уменьшению срока службы и к ухудшению качества воды. Поэтому так важно соблюдать всю технологию бурения скважин на воду. Наша компания гарантирует Вам, что скважины, пробуренные нами, будут служить Вам долго и надежно, потому что наши бурильщики соблюдают

Прежде всего давайте разберем терминологию, — что такое технология бурения –это свод определенных правил и нормативных документов, позволяющих произвести безаварийное бурение скважины под различное целевое назначение и утвержденные регламентом проведения работ.

Регламент проведения работ по бурению скважин на воду

Прежде всего хочется отметить что регламент проведения буровых работ – это основополагающий документ, в котором описывается весь технологический процесс бурения скважины, подлежащий строгому исполнению и любое отступление от регламента должно утверждаться руководством буровой и проектной организациями. Не маловажная роль в регламенте проведения работ отводиться контролю за действиями буровой бригады, путем передачи информации в строго обозначенное время (сводки).

Геологическая разведка и что это такое?

Она выполняется на предмет соответствия кадастровым данным, если таковые есть и служит основополагающим материалом для проектирования будущей скважины. При выполнении геологразведки,выполняется комплекс геофизических исследований,при которых описываются интервалы водопроявления,статические и динамические уровни водонасыщенных горизонтов.Отбираются пробы воды для химического и бактериологического анализа, все эти данные помогут проектировщику правильно подобрать конструкцию скважины на необходимый нам водонасыщенный горизонт.И давайте не будем забывать,что бурение без геологической разведки — является грубейшим нарушением технологии бурения скважин на воду.

При выполнении геологразведки,выполняется комплекс геофизических исследований,при которых описываются интервалы водопроявления,статические и динамические уровни водонасыщенных горизонтов.Отбираются пробы воды для химического и бактериологического анализа, все эти данные помогут проектировщику правильно подобрать конструкцию скважины на необходимый нам водонасыщенный горизонт.И давайте не будем забывать,что бурение без геологической разведки — является грубейшим нарушением технологии бурения скважин на воду.

Проектирование скважины.

После получения исходных данных по геологии и необходимому дебиту скважины делается проект на скважину. Одним из наиболее важным и основным этапом является проектирование конструкции скважины, конструкция скважины и количество колонн зависит от следующих факторов:

— геологического разреза местности. Перед проектированием скважины, обязательно досконально изучаются данные по геологоразведке, после этого проектировщиком делается анализ и в проект закладывается необходимое количество колонн.

— целевого назначения скважины (вода, нефть, газ, геотермальное отопление или другое). Если скважина бурится для отбора воды, то необходимо знать суточное потребление воды на объекте. Эта информация позволит правильно спроектировать конечный диаметр эксплуатационной колонны.

После полученной информации определяется способ бурения и выбор бурового станка:

— способ бурения определяется группой и характеристикой пород

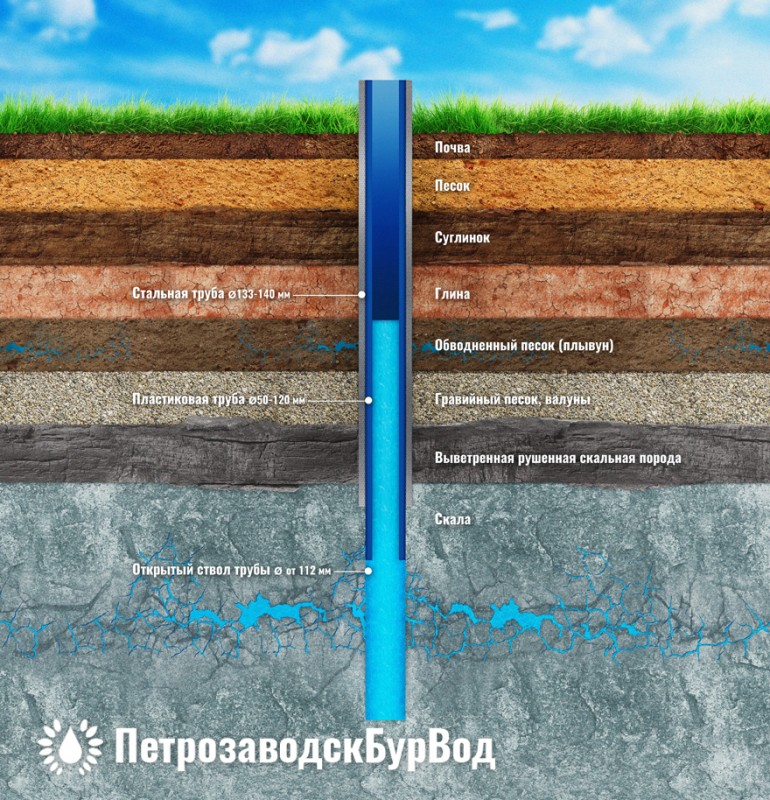

1. Исходные данные по геологии:

0-2м. суглинки бурые.

2-20м.пески мелкозернистые и валунные отложения.

20-50м.глина коричневая.

50-55м.известняк крепкий.

55-62м.известняк трещиноватый(водонасыщенный)

2. дебит скважины нужен 3куб.час.

Согласно исходных данных конструкция скважины будет следующей:

D159мм.0-20м.(кондуктор)

D125мм.0-52м.(эксплуатационная)

D93мм. 52-62м.(открытый ствол).

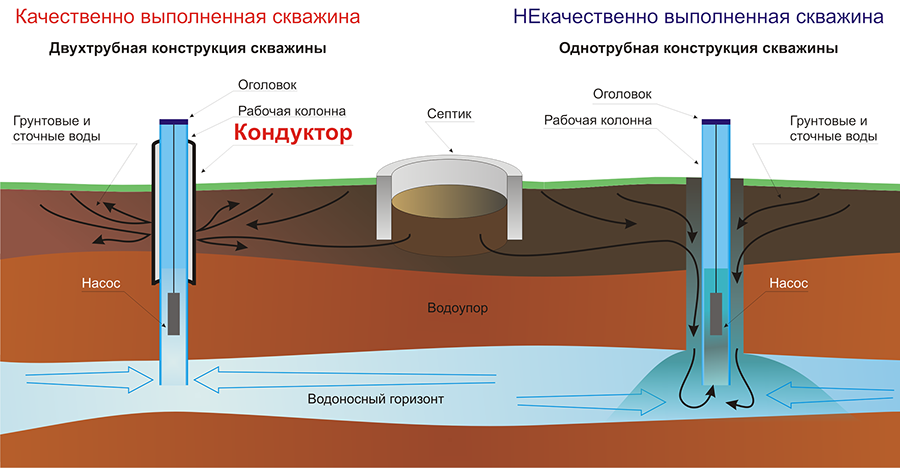

Обращаем ваше внимание на то, что все четвертичные отложения, которые идут до известняка должны отсекаться кондукторами, во избежании подтока верхних вод и загрязнения известнякового пласта. Поэтому каждая скважина индивидуальна и прежде чем определять конструкцию скважины, изучается гидрогеология данного населенного пункта и только после этого, можно сказать какой конструкции скважина у вас будет.

Поэтому каждая скважина индивидуальна и прежде чем определять конструкцию скважины, изучается гидрогеология данного населенного пункта и только после этого, можно сказать какой конструкции скважина у вас будет.

Приготовление бурового раствора.

Особое внимание в регламенте проведения буровых работ отводится приготовлению раствора для бурения скважины. При расчете параметров бурового раствора во внимание принимают мощность неустойчивых грунтов, например песко-гравийные отложения. Поэтому при прохождении таких грунтов нужно уделить внимание : плотности раствора, удельному весу и его водоотдаче.

Вскрытие водоносного горизонта.

Данный этап в технологическом процессе бурения скважины необходимо выполнить с большой ответственностью. Прежде всего необходимо перевести скважину на воду, после того как вы произвели обсадку колонны (технической или эксплуатационной) на кровлю известняка, необходимо буровой раствор находящийся внутри колонны выдавить из скважины потоком чистой воды, подаваемой через бурильные трубы на забой (дно скважины) – это делается во избежании загрязнения горизонта и прекращения срока службы скважин находящихся вблизи места бурения. Далее на чистой воде происходит вскрытие известнякового горизонта.

Далее на чистой воде происходит вскрытие известнякового горизонта.

Испытание скважины.

Одним из заключительных этапов в регламенте проведения работ, является прокачка скважины. Она может осуществляться как эрлифтом (компрессорная прокачка), так и центробежными насосами. В результате данных испытаний определяется дебит скважины, статический и динамический уровни. Все полученные данные заносятся в паспорт скважины.

Подводя итог – технология бурения скважин на воду, должна сопровождаться регламентом проведения буровых работ. Так же давайте не будем забывать, что регламент проведения буровых работ описывается индивидуально под скважину, так как его определяет – технология бурения скважин на воду.

Так же рекомендуем Вам, прочитать статью «оптимальная конструкция скважины«

Проверить правильность пробуренной скважины и соблюдение технологии бурения скважины можно заказав геофизический каротаж.

Получить более подробную информацию о скважинах и возможных конструкциях Вы можете по телефонам:

8 (495) 729-00-25,

8 (906) 708-76-75

Технология бурения скважин на воду

Бурение скважин на воду один из самых распространённых способов добычи подземных вод. Установка скважины позволяет получать чистую, питьевую воду в любое время года.

Установка скважины позволяет получать чистую, питьевую воду в любое время года.

Как происходит бурение? В процессе бурения скважин на воду буровой инструмент проходит сквозь слои грунта и извлекает на дневную поверхность шлам (разрушенную горную породу). Для получения из скважины воды необходимо пробурить скважину, а также извлечь из отвала выработку, которой завершается слой грунта, насыщенного водой. Технология бурения состоит в завинчивании в грунт бурового инструмента, либо в разбивании породы и последующем извлечении ее из завала.

Бурение скважин на воду, сооружаемых на песке

При бурении фильтровых скважин на воду устанавливают одну колонну труб, соединенных специальным образом между собой при помощи резьбы либо сварки. Бурение скважины на песке является менее трудоемким и менее затратным процессом, чем бурение на известняке. На конце трубы, используемой для водозабора, устанавливают сетчатый фильтр. При бурении используют трубы различного диаметра в соответствии с необходимой водоотдачей. Обустройство такой водозаборной скважины не требует лицензирования и осуществляется за один-два дня.

Обустройство такой водозаборной скважины не требует лицензирования и осуществляется за один-два дня.

Конструкция артезианской скважины

Процесс бурения глубоких скважин сопровождается рядом особенностей, которые следует учитывать. Во избежание различных нежелательных последствий, таких как ухудшение качества воды, сокращение эксплуатационного срока, обрушения, должна соблюдаться технология бурения таких скважин. В этой конструкции водозаборной скважины первую обсадную колонну опускают в известняк, после чего зарезают для герметизации для исключения попадания верхних вод. В обсадной колонне осуществляют бурение, вскрывая пласт известняка – данный интервал обустраивают перфорированной обсадной колонной, чтобы избежать обрушения пласта. В перфорированной трубе бурят фильтровой отстойник (карман под шлам). В конструкции скважины «на известняке» также может быть использована дополнительная обсадная колонна либо кондуктор.

Чтобы увеличить эффективность водоносного горизонта при снижении водоотдачи, несоответствии воды по бактериологическому либо химическому составу, авариях в забое, либо нарушениях, устранить которые невозможно, может быть использована зарезка либо сооружен второй ствол скважины.

Технология бурения дает возможность скорректировать конструкцию скважины в соответствии с фактическим разрезом, а затем убедиться в исправности ее при помощи геофизических каротажных исследований.

Типы водозаборных скважин

Какими способами может делаться бурение скважин на воду?

Вода, как источник жизни человека и всего живого вокруг, является необходимым атрибутом любого загородного участка и дома. Когда нет возможности проложить водопровод, незаменимым решением для многих владельцев считается создание колодца или скважины.

Основным плюсом является постоянная подача воды, которая не зависит от профилактик коммунальных служб.

Рассмотрим технологию бурения скважин на воду. Существует несколько нюансов, которые необходимо учесть в процессе строительных работ. В результате ошибки вода в колодце окажется непригодной к употреблению.

Разновидности скважинных конструкций

Создать постоянное водоснабжение на участке можно с помощью одного из видов конструкций:

- обустройство обычного колодца или абиссинского;

- бурение скважины на песок или известняк;

- создание артезианской скважины.

Среди преимуществ колодца выделяют легкость строительства и экономическую выгоду. В созданной емкости постоянно находится около 2 кубических метров мягкой воды. Недостатками конструкции считается возможное загрязнение, пересыхание воды и заиливание емкости без постоянной чистки. Во избежание этого роется абиссинский колодец глубинной до 12 метров, который способен долгое время обеспечивать загородный дом чистой водой.

Скважина на песок бывает глубинной от 15 до 30 метров и способна прослужить до 15 лет. Но она также как и колодец может заиливаться.

Но она также как и колодец может заиливаться.

Артезианская скважина помогает добывать воду, которая находиться в пластах пористого известняка. Конструкция считается долговечной и способна обеспечивать большим количеством чистой воды до 60 лет. Чтобы получить жидкость необходимо использовать специальную буровую машину, но она не всегда может иметь доступ к участку. Кроме того, процедура считается весьма затратной.

Технология бурения скважины под воду

Технология бурения скважин на воду может осуществляться тремя способами, которые отличаются по стоимости и от вида требуемого оборудования:

- шнековый;

- ударно-канатный;

- роторный.

При бурении скважин на воду, технология процесса крайне важна для определения стоимости работ, количества затраченного времени и вида оборудования.

Шнековое бурение

Шнековый вариант является простым и малозатратным. Часто его используют для бурения небольших по глубине емкостей.

Показано бурение шнековым способом

Оборудованием выступает Архимедов винт. С его помощью во время бурения грунт извлекается на поверхность. Так образовываются конструкции около 10 метров глубинной.

В этом способе главной проблемой может встать появление большого валуна, которого нет возможности обойти. Тогда потребуется начать обустройство конструкции в другом месте. Поэтому этот способ подходит только для мягких грунтов. Несмотря на простоту процесса, важно соблюдать все этапы и защитить скважину от попадания сточных вод. Такая технология бурения скважин вручную очень распространена среди частных специалистов, у которых есть винт, оснащенный электродвигателем.

Ударно-канатное бурение

Ударно-канатное бурение является многочасовым, но достаточно качественным процессом создания скважины.

Оборудованием выступает специальный тяжелый снаряд, который монтируется на вышку. Деталь быстро опускается на грунт и разрушает его. Вышка напоминает треногу, которую можно соорудить самостоятельно. Благодаря желонке, полученная разбитая порода убирается.

Благодаря желонке, полученная разбитая порода убирается.

Оборудование можно сконструировать своими руками с помощью куска трубы. Применяя этот вариант бурения можно получить конструкцию, которая прослужит долго.

Кроме того, в этом способе не используется вода и раствор, что позволяет точно найти залежи воды. Этому способу бурения подвластен любой грунт, только занимает процесс много времени.

Из-за трудоемкости процесса увеличивается стоимость услуги. На сегодняшний момент данный способ не пользуется большой популярностью среди владельцев приусадебных участков.

Суть роторного метода

Процесс роторного бурения

Эффективным, но затратным считается роторный метод. Скважина создается с помощью бурильной колонны, которая способна пройти через любые скальные породы. Этот вариант является одним из самых популярных сегодня.

С помощью бурильного раствора, который заливают в скважину, вымывается грунт. Полученная жидкость забирается насосом наружу. Во время бурения необходимо изолировать поверхностные водоносные горизонты от попадания в чистые воды.

С помощью роторного способа создаются скважины практически любой глубины.

Рассмотрим пошагово процесс бурения скважин

Для полного понимания процесса, лучше разобрать несколько видов бурения скважин.

Во время ручного метода следует использовать лебедку, бур и обсадные трубы. Лебедку необходимо смонтировать над местом будущей скважины. Ее высота должна быть больше, чем длина бура на 1,5 метра.

На месте скважины лопатой выкапывается небольшое углубление. Бур ставится в углубление, делаются первые витки по часовой стрелке.

Совет: применение воды способствует облегчению бурения.

В процессе забуривания одному человеку, возможно, будет трудно. Лучше работать в паре. Через каждые 0,5 м бур поднимается и чистится от земли. При полном погружении оборудования в почву, его высоту увеличивают с помощью дополнительного колена.

Во время бурения желательно стараться поднимать большое количество грунта, чтобы сократить время работы. Для мягкого грунта необходимо установить обсадные трубы, чтобы песок не обсыпался, а грунтовые воды не засорялись. Детали устанавливаются друг на друга и закрепляются скобами.

Место крепления прячется с помощью нержавеющих полосок. Бурение осуществляется до водоупорного слоя, который следует после водоносного. Вначале вода будет грязная и для ее откачки понадобится насос. После откачивания нескольких литров появляется чистая жидкость.

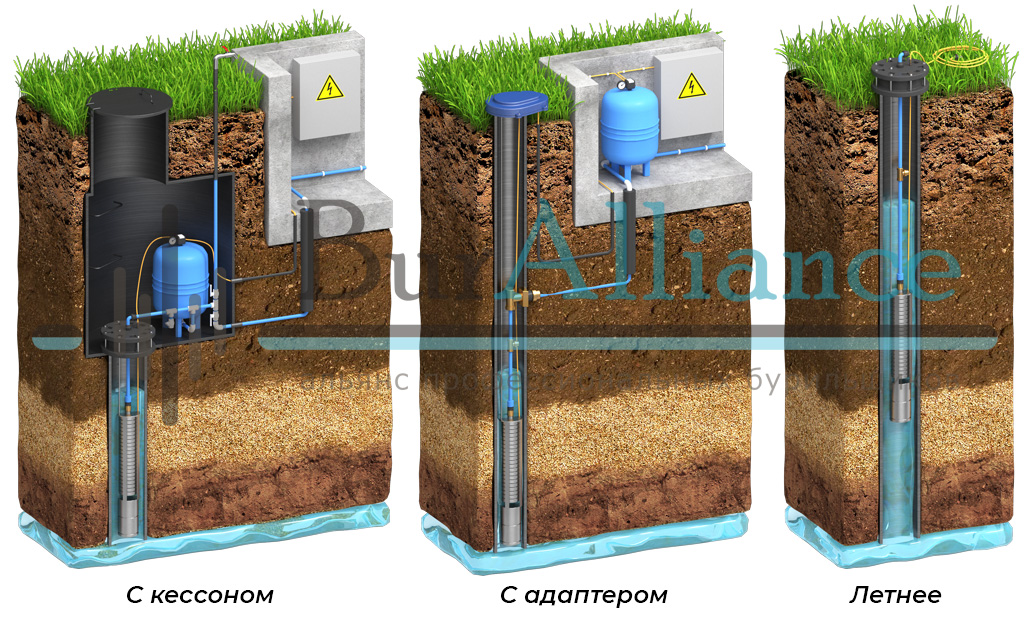

Самая первая труба, которая опускается в скважину, должна обладать мелкой сеткой. Она будет служить фильтром. На поверхности труба закрывается кессоном, который защищает конструкцию от загрязнений. Если вода находиться на большой глубине, тут не обойтись без роторного бурения.

Технология бурения скважин на воду подробно показана в видео ниже.

Каждый вид бурения отличается стоимостью и видом оборудования. Поэтому перед началом работ следует выявить глубину залегания воды, определить размер бюджета и можно приступать к строительным работам. Если глубина залегания воды не превышает 10 метров, сделать скважину можно самостоятельно.

Надеемся, что статья была вам полезна. Будем благодарны, если поделитесь ею в социальных сетях.

Технология бурения скважин на воду

Для более эффективной и экономичной системы использования подземных вод на участке частного дома бурится скважина. Она является прекрасной альтернативой городским водопроводным сетям, может использоваться как для бытовых целей и сельского хозяйства, так и для садоводства.

Водяная скважина может быть пробурена по различным технологиям. Следует принимать во внимание основные приемы бурения и сосредоточиться на основных советах по монтажу своего собственного независимого источника питьевой воды.

Выбор способа буренияБурение скважин на воду представляет сбой довольно-таки длительный процесс, который требует специальных знаний и опыта. Специалисты дают рекомендации по установке в зависимости множества факторов.

Выбор способа бурения скважины зависит от сочетания нескольких факторов, но определяющим из них будет твердость породы. Специалисты делят почвы на несколько категорий по буримости, выделяя среди типов почв следующие:

- в высшей степени твердые,

- твердые,

- средней твердости,

- малой твердости,

- мягкие и сыпучие

Способ бурения подбирают на основе того, насколько сложно разрушить породу и насколько высока вероятность того, что стенки скважины начнут осыпаться прямо в процессе бурения.

Шнековое бурение обычно рекомендуется при бурении мягких и легко осыпающихся почв, не содержащих твердых включений в виде подземных валунов; для твердых и очень твердых пород требуются, в основном, ударные способы бурения, при которых породы разрушаются дроблением с помощью дробильного снаряда.

Влияет на выбор способа бурения и планируемая глубина скважины. Так как самая чистая вода может быть получена из артезианской скважины, а бурение ее осуществляется на большую глубину, то в данном случае речь непременно будет идти о механической работе с привлечением крупногабаритной техники.

Обычно специалисты сочетают несколько способов бурения – например, бурение колонковое или ударно-канатное может сочетаться с бурением с промывкой. Таким образом, отработанные породы удобно удалять из скважины, попутно дополнительно разрушая их (обычная промывка, без применения химических препаратов, способна ускорить процесс бурения практически в два раза).

В любом случае, вначале местность должна быть исследована, чтобы эксперты приняли решение о наиболее благоприятном месте установки скважины. После того, как решение было принято, начинаются работы по бурению.

Виды буренияВыполнение бурильных работ может быть ручным или механическим, последний способ — наиболее популярен, экономически обоснован. Если во время бурения встречается очень «жесткая» почва, ее можно смягчить, благодаря специальному механизму подачи в грунт воды. Основным инструментом для ручного бурения скважины служит классический винт Архимеда (шнековый). Ручное бурение, в основном, характерно для колодцев или неглубоких скважин на песок. Глубина, дебит, качество воды и срок службы этих источников невелики, поэтому ручной труд себя.

Ручное сверление имеет как преимущества, так и недостатки. Из преимуществ можно выделить сокращение расходов на операции. Однако глубина бурения такой скважины обычно ограничена, что существенно влияет на качество воды. Это еще раз говорит о том, что, чем глубже скважина, тем больше вероятности получить качественную и чистую питьевую воду.

Наиболее популярные современные виды бурения скважин:

Технология бурения скважин на воду

Технология бурения на воду зависит от типа скважины, которую необходимо пробурить. Существующие виды бурения скважин сильно отличаются и позволяют загородному домовладельцу выбрать оптимальный тип скважины.

Если Вам нужно совсем небольшое количество воды — например, на время строительства дома на неосвоенном участке, то временным решением может быть простая и дешевая скважина-игла, абиссинский колодец. Такие скважины небольшие по диаметру, а по глубине обычно бывают меньше 10 м. Бурятся ручными установками или с минимальной механизацией. Для подъема воды чаще всего используется не насос, а простая ручная качалка. Работа такой скважины с большой вероятностью будет нестабильной, зависящей от многих причин — в жару скважина пересохнет, в дождь вся грязь с поверхности попадет в водозабор.

Процесс бурения скважин на песок

Требует серьезной техники, так как эта скважина уже способна обеспечить средний дебит 0,5 куб. м/ч. Такого объема достаточно, чтобы обеспечить потребности семьи из трех человек при летнем проживании. Глубина залегания водоносных песков может доходить до 50 м. Бурение осуществляется буровой установкой, применяют шнековое или лопастное долото. Такие долота подходят для бурения в мягких грунтах. Наличие в грунте крупных валунов может сделать невозможным бурение скважины, так как указанные типы долот не способны пройти камень. Длительность бурения скважины на песок составляет 1-2 дня. Для обсадки скважины используется металлическая труба, в нижней части которой ставится сетчатый фильтр (стальная сеть галунного плетения) для задержания песка и других твердых частиц. Твердо гарантировать нахождение воды при бурении песчаной скважины нельзя, так как вода в песке располагается не сплошным слоем, а линзами. Подъем воды происходит с помощью скважинного насоса. Рекомендуется использовать мембранный насос типа «Малыш».

Процесс бурения артезианской скважины

Бурение артезианской скважины в технологическом плане гораздо сложнее, чем бурение на песок. Водоносный известняк в основном залегает на большой глубине и является достаточно прочной породой. Для бурения известняка используется вращательное бурение с промывкой и шарошечное долото. При промывке скважины вместе с глинистым раствором на поверхность выносятся фрагменты разрушенной породы. Кроме удаления породы из забоя, глинистый раствор укрепляет стенки скважины. При прохождении более прочных окремненных известняков применяется ударно-вращательное бурение. Средняя продолжительность бурения скважины на известняк составляет 5-7 дней. При сложных условиях бурения (большая глубина залегания водоносного горизонта, прочные окремненные известняки и т.д.) бурение может продлиться дольше.

Скважина обсаживается стальными трубами до известняка. Для большей надежности скважины внутрь стальной трубы опускается пластиковая труба. Использование пластика увеличивает срок службы скважины в два раза. Фильтр в водозаборной части артезианской скважины не нужен, так как в водоносном известняке отсутствуют твердые загрязнения типа песка. Подъем воды происходит с помощью высокопроизводительного роторного скважинного насоса.

правила процесса бурения, как бурят скважину под воду

Содержание:

Главной сложностью при организации водоснабжения загородного дома является отсутствие централизованных магистралей. Чтобы решить эту задачу, применяют одну из технологий бурения скважин на воду.

Какой вариант бурения лучше

При выборе подходящей технологии в учет следует взять следующие факторы:

- Присутствует ли на участке водоносный слой. Чтобы это определить, стоит внимательно понаблюдать за окружающей природой. Существует несколько признаков, которые указывают на близость к поверхности земли воды. Кроме того, есть специальные приспособления, позволяющие найти воду на участке.

- Специфика состава грунта в данном районе. Подобную информацию могут предоставить местные гидрогеологические компании. Они также смогут подтвердить достоверность данных, полученных пользователем при исследовании участка на воду.

- Необходимо вооружиться информацией о глубине залегания различных водоносных слоев. Дело в том, что на одном участке на разной глубине может находиться верховодка, грунтовые воды, межпластовые и артезианские горизонты.

Вооружившись этими данными, намного легче определиться со способом бурения скважин под воду на приусадебной территории.

Типы бурения

Есть несколько технологий, как бурить скважину на воду. Каждая из них имеет свою специфику реализации и область применения.

Роторная технология бурения

Обычно эта технология используется при поиске залежей нефти. Из-за роста популярности буровых скважин на воду ее стали применять для бытовых нужд. Для ее реализации необходимы мощные энергозатратные механизмы, позволяющие успешно преодолевать тяжелые и особо тяжелые грунты со скальными включениями. Также это касается сплошных известняков.

Вращающийся ротор разрушает породу на мелкие фрагменты. Далее промывочная жидкость выносит их на поверхность. Учитывая наличие в этой жидкости цемента, есть реальная угроза засорения плодородных почв на участке. Кроме того, готовую скважину необходимо долго промывать чистой водой, чтобы очистить ее от цементных частиц. Перед тем, как прочистить скважину, определяют наиболее эффективный способ очистки. Как правило, на небольших загородных участках роторный способ бурения скважин не применяют.

Гидроразмыв

Это самая простая в реализации технология бурения скважин под воду. Она реализуется методом размывки почвы внутри обсадной трубы: ее погружение происходит самопроизвольно, под собственным весом. Усилия необходимо прикладывать в самом начале работы, когда обсадная колонна еще не набрала нужную массу. Для этого ее проворачивают специальным ключом.

В состав комплекса для реализации гидроразмыва входят следующие узлы:

- Пара насосов. Один из них предназначен для подачи жидкости под давлением не менее 6 атм. С помощью второго устройства отработанную воду откачивают обратно в накопительный бак.

- Бак. Его объем подбирается в зависимости от параметров скважины. Имеется в виду диаметр, вместительность и глубины скважины.

- Гидромонитор. Речь идет о шланге, оснащенной металлической насадкой. Оптимальный диаметр выходного отверстия – 20 мм.

Для расчета объема бака используют формулу V = Rобс2(см) х 3,14 x H(см). Здесь V – объем бака, R – внутренний радиус обсадной трубы, 3,14 – число пи. К примеру, если скважина имеет диаметр 273 мм (максимальное значение для бурения скважин на воду по технологии процесса гидроразмыва), то оптимальный внутренний диаметр обсадки будет 260 мм (радиус 13 см). За глубину скважины можно взять 15000 см. Подставив эти значения в формулу, получают V= 132 х 3,14 х 1500 = 756000 см3 (или 756 литров).

Реализация этой технологии предусматривает постоянное присутствие воды в баке. Для приводимого выше случая достаточно будет емкости объемом 2 м3. На среднем дачном участке использование такого бака не повлияет на уровень комфорта: как правило, подобные емкости входят в состав полива огорода.

Порядок работы:

- Забуривание. Для этого используют обычный садовый бур. Важно, чтобы его диаметр превосходил сечение обсадной трубы на 30 – 40 мм. Для забуривания достаточно пройти вглубь на 1,5 метра.

- Монтаж первого модуля секции обсадной трубы. Его вставляют в забуренное углубление.

- Подключение гидромонитора. Его вводят внутрь обсадной трубы, что обеспечит оптимальный напор подаваемой воды. На начальной стадии размывки требуется проворачивание обсадной трубы по часовой стрелке, для чего используют специальный ключ.

- По ходу реализации процесса необходимо делать паузы для монтажа следующего модуля обсадки.

- По мере накопления воды ее откачивают в бак, используя один из двух насосов.

Слабая сторона этой технологии – возможность использования исключительно на песчаных и супесных почвах. Кроме того, методом гидроразмыва можно пробурить скважину не глубже 15 м. Максимальный зафиксированный результат – 20 м.

Ударный метод

Этот способ относится к сухому бурению скважин на воду. Впервые его применили в Китае.

Ударный способ реализуется таким образом:

- Выкапывают в грунте ствол глубиной примерно 1,5 метров. Оптимальные размеры – 1,5х1,5 м.

- Посредине выборки забуривают место под первый модуль обсадной трубы глубиной 2 м.

- Монтируют буровую вышку. Она имеет вид треноги высотой от 3-х м. На ее точные параметры влияет длина обсадных модулей (максимальное значение – 6 м).

- Вводят ударный модуль в отверстие обсадной трубы и отпускают в свободное падение. Взаимодействуя с породой, она начинает активно разрушать породу. Измельченный грунт оказывается внутри полости ударной части. Для большей эффективности конец ударника оснащают специальными зубьями.

- Внутри ударной трубы имеется клапан. Он пропускает измельченную породу внутрь, и не дает ей высыпаться во время очередного подъема. При работе на глинистых влажных грунтах насадной стакан обычно снимают, т.к. влажная глина начинает налипать на его стенки. Согласно правилам бурения скважин на воду, чистку ударника нужно проводить после прохождения каждого метра породы.

Профессиональные буровые бригады комплектуются несколькими моделями ударников. Это дает возможность работать без остановки на грунтах различного типа. Ограничения распространяются только на скальные породы. Изготовленные ударным методом скважины отличаются высоким качеством, что объясняет его повсеместную распространенность.

Шнековый способ бурения скважин на воду

Популярность этого способа бурения скважин под воду объясняется его высокой эффективностью и простоте реализации. Шнековая технология основывается на сверлении породы вращающимся приспособлением. Роль режущей кромки сводится к разрушению грунта по направлению движения. После этого он в измельченном состоянии выносится на поверхность спиральным шнеком. Следует сказать, что наверху оказывается только 40-50 % породы: остальная часть материала уходит на уплотнение стенок. Как результат, дополнительная обсадка стенок в этом случае не требуется. Обсадную колонну вводят внутрь шахты по окончанию процесса.

Недостатками шнекового метода является трудности с использованием его на песчаных и других сыпучих почвах. Кроме того, пробурить шахту глубже 50 м этим способом не получится. Для дальнейшего заглубления приходится время от времени поднимать инструмент на поверхность для очистки. Для бурения применяют целый ряд приспособлений.

Есть также интересный вариант с ручным изготовлением скважины на верховодку. Для этого в продаже имеется несколько моделей портативных буровых станков, позволяющих сооружать скважины глубиной до 50 м, при условии наличия на участке легких и средних грунтов (кроме песчаных). Данные приспособления очень популярны среди дачников и владельцев загородных домов. Для разового использования ручной станок можно арендовать. При этом важно понимать, что работы по бурению скважин на воду артезианского типа выполняются совсем другим оборудованием.

Перфоративный способ

Для изготовления скважины здесь используется специальное копье, которое забивается в землю посредством бабки или штанги. Чаще всего методом перфорации обустраиваются абиссинские колодцы, где откачка воды осуществляется ручным насосом. Благодаря небольшому диаметру шахты и высокой скорости достижения результата эту технологию часто выбирают для самостоятельной реализации.

Итоги

Для обустройства автономного водоснабжения в качестве источника воды нередко выбирают скважину. Существует несколько способов, как ее пробурить. На выбор конкретного варианта влияет тип почвы на участке и заглубление шахты.

методов бурения скважин на воду | Lone Star Drills

Неудивительно, что бурение скважин на воду — древнее дело. Около 8000 лет назад первые колодцы были выкопаны вручную, чтобы обеспечить безопасный, чистый и надежный источник воды для самых ранних цивилизаций. Наша потребность в воде не изменилась, но с тех пор технология бурения скважин прошла долгий путь.В некоторых регионах мира вырытие колодца вручную по-прежнему является самым дешевым и практичным способом улучшить доступ к воде, особенно для одноразовых колодцев.Однако для подрядчиков и групп, желающих добавить или расширить свои возможности по бурению скважин на воду в долгосрочной перспективе, механическое бурение может предложить более быстрый и эффективный вариант.

При выборе оборудования для бурения скважин на воду следует учитывать две вещи: 1) Метод должен соответствовать геологии. 2) Учитывайте затраты, как краткосрочные, так и долгосрочные. Для одной скважины ручные методы могут не стоить больших затрат, но могут ли ручные методы бурения справиться с почвенными условиями на вашем участке? И какова общая стоимость рытья нескольких колодцев? С другой стороны, варианты механического бурения скважин могут позволить выполнить работу быстро, но могут не укладываться в бюджет для операции, которая предусматривает поиск только нескольких скважин в год.

Давайте подробнее рассмотрим плюсы и минусы некоторых популярных методов ручного и механического сверления, чтобы определить, какой вариант лучше всего подходит для вашей работы.

Ручные методы

Для многих копание колодца напоминает человека в глубокой, илистой яме, пропустившего ведра с землей, и не без оснований. Копание вручную, вероятно, является самым старым и наиболее часто используемым ручным методом получения доступа к грунтовым водам, и это трудоемкая и грязная работа.

Как и другие ручные методы, в том числе шлам, ручное ударное бурение, приводная точка и ручное сверление, ручная выемка требует только простых инструментов и большого количества тяжелой работы, поэтому отдельные лица и сообщества так долго эффективно использовали эти методы. Как говорится, «не сломалось — не чини». И для районов с ограниченным доступом к тяжелому оборудованию или топливу эти методы по-прежнему являются жизнеспособным вариантом.

Плюсы:

- Требуются простые инструменты, доступные локально

- Может достигать глубины 230 футов (70 метров) или более в зависимости от метода и геологии

- Работа может быть выполнена быстро большими бригадами

Минусы:

- Высокий риск загрязнения поверхности

- Пробурить скальные породы или плотный грунт сложно или невозможно

- Большинство методов становятся нестабильными на глубине менее 33 футов (10 метров)

- Для большинства методов требуется высокий уровень грунтовых вод

Возможно, самый большой недостаток ручного рытья колодцев заключается в том, насколько неэффективен этот процесс для нескольких колодцев.Установка до полудюжины скважин на одном участке может не обанкротиться, но многократный наем больших бригад может быстро сложиться. Кроме того, геологические препятствия и риск заражения с помощью ручных методов делают их менее привлекательными для подрядчиков и групп, стремящихся производить устойчивые скважины в нескольких регионах.

После рассмотрения плюсов и минусов, если ручное сверление кажется лучшим вариантом для вашего проекта, ручное ударное бурение, вероятно, является наиболее эффективным и широко используемым методом.Процесс заключается в многократном опускании тяжелого бурового долота, соединенного с тросом или кабелем, в отверстие, частично заполненное водой, чтобы разрыхлить почву и отколоть куски породы. Заостренное буровое долото и односторонний клапан в нижней части бурильной трубы могут быть добавлены для создания гибридной техники ударно-шламовой обработки для повышения эффективности. Ручное ударное бурение быстрее, чем другие ручные методы, способно проникать в породу (очень медленно) и легко герметизируется для предотвращения загрязнения. Однако механическое ударное бурение, механизировавшее ручной метод забивки скважины, является гораздо более эффективным вариантом для операций, которым требуется долгосрочное решение.

Механические методы

Если для ручного бурения требуются простые инструменты, большая рабочая бригада, упорный труд и терпение для выполнения работы, то для механического бурения используются двигатели, шестерни и топливо для прохождения скальных пород и твердых грунтов. Эти методы позволяют копать быстрее и глубже, чем ручные методы, и идеально подходят для подрядчиков и групп, которым требуется эффективное, высокоманевренное и простое в использовании оборудование. Для бурения одной скважины они могут быть неэффективными с точки зрения затрат, но для предприятий, стремящихся добавить бурение водяных скважин к своим услугам, инвестиции в правильную буровую установку для бурения водяных скважин для вашей операции могут обеспечить быструю окупаемость инвестиций и открыть новые возможности.

Существует несколько популярных методов, каждый из которых имеет свои плюсы и минусы, поэтому перед тем, как переходить к механической буровой установке, рассмотрите свои потребности и геологию вашего региона.

Jetting: В этом методе насос выталкивает воду по бурильной трубе и из узкого сопла, чтобы создать струю воды, которая разрыхляет осадок. Вода за пределами бурильной трубы выносит шлам на поверхность в отстойник, вырытый рядом со скважиной. Затем насос возвращает воду обратно в трубу.Бурильная труба подвешивается к треноге и вращается вручную, чтобы отверстие оставалось ровным. В мелком песке этот метод может достигать глубины 197 футов (60 метров).

Плюсы:

- Требуется всего два человека

- Только инструменты — это насос, который может создавать достаточное давление, и труба

Минусы:

- Работает только с мягкими мелкозернистыми отложениями

- Сложная установка сантехнического уплотнения для защиты от загрязнения поверхности

Cable Tool: Это механизированная версия ручного ударного бурения.Тяжелое буровое долото прикрепляют к стальному тросу, поднимают и опускают в скважину. Шлам по-прежнему удаляется вручную с помощью желонки, и в скважине необходимо поддерживать уровень воды в несколько метров, чтобы шлам оставался взвешенным. Оборудование варьируется от базовой лебедки на салазках со штативом до сложного набора шкивов и барабанов с большой мачтой. Большие станки для канатных инструментов устанавливаются на прицепе или платформе грузовика и используют гидравлические двигатели для подъема и опускания мачты и вращения барабанов с канатом.Эти более крупные установки способны бурить на сотни футов в глубину практически в любых геологических условиях.

Плюсы:

- Использует наименьшее количество топлива

Минусы:

- Самый медленный механический метод

- Стальной кожух, необходимый для предотвращения обрушения скважины при работе с рыхлыми отложениями

- Может потребоваться дополнительное оборудование, такое как аппарат для дуговой сварки и резак для корпуса привода

Буровой станок для бурового раствора: Основная концепция бурового станка для бурового раствора аналогична технологии струйной обработки.Добавьте большое режущее долото, отрезки стальных бурильных труб с резьбовыми соединениями, двигатель для поворота и подъема бурильных труб и прочную мачту для поддержки трубы, и вы готовы к бурению вращающихся скважин. При вращательном бурении буровая установка также смешивает бентонитовую глину или другие материалы с водой для струйной обработки, чтобы улучшить ее способность поднимать шлам. Эта жидкость называется «буровой раствор», и именно она упоминается в названии метода.

Двумя основными категориями бурового роторного бурения являются: привод стола, при котором вращающийся механизм около основания буровой установки вращает бурильную трубу, и привод с верхней головкой, при котором ее вращает двигатель, прикрепленный к верхнему концу трубы.В обоих случаях верхний конец трубы прикреплен к подъемному механизму, который перемещает ее по мачте. Оба типа буровых установок также имеют вертлюг, прикрепленный к верхнему концу трубы, позволяющий закачивать буровой раствор по трубе во время ее вращения.

В зависимости от размера буровая установка может бурить до 3281 футов (1000 метров). Буровые установки LS100 и LS200 представляют собой буровые установки для бурового раствора в малой части размеров буровых установок, но даже эти небольшие машины могут пробурить 8-дюймовую (20-сантиметровую) скважину на глубину 197 футов (60 метров).Для большей мощности на сложных почвах компания Lone Star разработала гидравлическую серию. LS300H + способен пробурить 6-дюймовую (15 сантиметровую) скважину на глубину до 300 футов (91,4 метра).

Плюсы:

- Буровой раствор сохраняет ствол скважины открытым, устраняя необходимость в приводных обсадных трубах

- Быстрее, чем кабельный инструмент и методы струйной обработки

Минусы:

- Бурение в скальных породах возможно только с помощью более крупных буровых установок

- Несколько двигателей потребляют больше топлива в час, чем буровая установка

- Большие буровые установки требуют вспомогательных транспортных средств для транспортировки воды и бурильных труб

Air Rotary: Механические элементы пневматического бурового станка аналогичны буровому станку для бурового раствора, включая возможность привода стола или верхнего привода для вращения трубы.Принципиальное отличие заключается в использовании сжатого воздуха для удаления шлама, а не бурового раствора. В пневматической роторной установке используются буровые коронки того же типа, что и в буровой установке, но она также может бурить с помощью забивного молотка. Он использует сжатый воздух для дробления породы и может очень быстро бурить. Большая воздушная роторная установка может пробурить более 1640 футов (500 метров) в правильных геологических условиях.

Плюсы:

- Самый быстрый метод бурения

- Более быстрая установка, чем другие методы

Минусы:

- Самый дорогой способ

- Наибольшее потребление топлива в час

- Требуются вспомогательные машины и большой воздушный компрессор

Как видите, вариантов бурения скважин на воду очень много.Метод бурения, который лучше всего подходит для вас, зависит от вашего геологического строения, вашей мускулатуры и вашего бюджета.

Drilling Technology — обзор

4.4 Бурение

Технология бурения значительно усовершенствовалась после исследования конструкции глубоких скважин Woodward – Clyde в 1983 году. Достижения были в основном связаны с управлением направлением, которое связано со стрелой при бурении нефтяных и газовых скважин. связанные с горизонтальными скважинами. Хотя в настоящее время изучается размещение глубоких скважин в вертикальных скважинах, та же технология наклонно-направленного бурения может использоваться для поддержания прямолинейности ствола скважины (т.е.е., степень изгиба или максимальное угловое отклонение на заданном расстоянии) и вертикальность (то есть отвес ствола скважины), даже когда структура породы, ткань или трещины будут иметь тенденцию вызывать отклонение бурового долота от вертикали.

Мы в целом группируем соответствующие методы глубокого бурения в зависимости от того, как крутящий момент прикладывается к буровому долоту, как поддерживается управление направлением, а также по типу бурового долота. Недавний обзор достижений в бурении Li et al. (2016). Исторически сложилось так, что буровые установки прикладывали крутящий момент к буровому долоту через бурильную трубу через самую верхнюю «ведущую» секцию.Келли представляет собой кусок бурильной трубы с некруглым поперечным сечением, который вращается с помощью двигателя, соединенного с втулкой аналогичной формы, прикрепленной к вращающемуся столу на полу буровой установки. Вся длина бурильной трубы затягивается, чтобы сверло повернуть на дне скважины. При продвижении скважины к нижней части секции келли добавляется труба.

В последнее время для поворота бурильной колонны стали использовать двигатели с верхним приводом. Они включают в себя прямое соединение роторного двигателя с бурильной трубой в ее верхней части.Узел роторного двигателя перемещается вверх и вниз по мачте буровой установки во время буровых работ. Хотя это механически сложнее, чем использование стационарной системы ведущей трубы, оператору бурения предоставляется больший контроль, в том числе применение вращения при подъеме.

Забойные забойные двигатели — это современный альтернативный метод приложения крутящего момента к буровому долоту. В этих системах бурильная труба не вращается; Двигатель прямого вытеснения является частью нижней части бурильной колонны над буровым долотом.Закачка бурового раствора по бурильной колонне (то есть прямая циркуляция) затем включает насос, который преобразуется в крутящий момент, прикладываемый непосредственно к буровому долоту.

Системы как с верхним приводом, так и с ведущим приводом могут быть сконфигурированы для использования обратной циркуляции, при которой буровой раствор перекачивается вверх по бурильной трубе, а не вниз по бурильной трубе. Этот подход часто приводит к более зависящему от глубины извлечению шлама, чем прямая циркуляция, когда буровой раствор циркулирует вверх по кольцевому пространству ствола скважины. Очень большие диаметры ствола скважины иногда требуют обратной циркуляции для эффективного удаления шлама, поскольку скорости потока бурового раствора снижаются с увеличением диаметра кольцевого зазора (более крупные выбуренные породы выпадают из бурового раствора при его замедлении), в то время как скорость в бурильной трубе остается высокой.Обратная циркуляция несовместима с некоторыми современными подходами к бурению (например, забойными забойными двигателями или ударным бурением) или требует специального оборудования.

Для управления направлением движения недавно появилось несколько различных типов гибридных поворотных управляемых систем. Эти методы обычно требуют, чтобы бурильная колонна поворачивалась (через килевую трубу или верхний привод), но имеют компьютеризированные активные элементы управления направлением, расположенные в нижней части бурильной колонны над буровым долотом. Современные методы либо динамически прикладывают горизонтальную силу к бурильной трубе (т.е., подушки динамически прижимаются к стенке скважины, чтобы отклонить долото в определенном направлении) на несколько метров над буровым долотом, или динамически изгибать бурильную колонну во время вращения, чтобы обеспечить правильное наведение бурового долота. Эти роторные управляемые системы могут быть намного дороже, чем забойные забойные двигатели или более традиционные методы бурения, но могут поддерживать точный контроль прямолинейности и вертикальности ствола скважины посредством непрерывных съемок и внутрискважинных измерений во время бурения. Забойные забойные двигатели и многоуправляемая система использовались в немецкой скважине KTB, которая имела превосходный контроль направления до глубины примерно 6 км (Bram et al., 1988), но скважинная электроника вышла из строя при более высоких, чем ожидалось, температурах, обнаруженных ниже этой глубины (Engeser, 1995). Современная электроника в роторных управляемых системах теперь обычно устойчива к высоким температурам, что делает этот подход более осуществимым.

Буровые долота, используемые в твердых породах, обычно представляют собой долота с вращающимся роликовым конусом, которые имеют несколько вращающихся компонентов, покрытых твердосплавными штифтами, которые вращаются и разрушают породу на дне скважины за счет разрушения при сжатии.Долота из поликристаллического алмаза (PDC) — это новый тип бурового долота, разработанный для использования в осадочных породах. Эти долота не имеют движущихся частей и вместо этого разрушают породу в результате разрушения при сдвиге; фрезы протаскиваются по дну скважины. Долота PDC намного дороже, чем долота с шарошечным конусом, но они имеют очень высокую скорость проходки и обычно служат намного дольше (требуя меньшего количества выходов из скважины для замены долота). Некоторые передовые долота PDC и гибридные долота с роликовым конусом / долота PDC были недавно разработаны для бурения в твердых породах, но опыта работы с кристаллическими породами меньше по сравнению с обширным недавним опытом работы с долотами PDC в осадочных породах и долгой историей использования трикона. биты в кристаллической породе.

Ударное бурение — это альтернативный метод бурения и тип бурового долота, который концептуально заменяет забойный забойный двигатель буровым молотком, активируемым буровым раствором. Затем молот сжимающим образом разрушает породу на дне скважины за счет быстрого вертикального движения вверх и вниз. Традиционно большая часть ударного бурения выполняется с использованием воздуха в качестве бурового раствора, но доступны некоторые экспериментальные методы ударного бурения на водной основе. В то время как ударное бурение может обеспечить очень высокую скорость проникновения в твердую породу, использование воздуха в качестве бурового раствора часто нежелательно на значительной глубине.Удаление воды, которая течет в ствол скважины с помощью только циркуляции воздуха, может оказаться затруднительным, сжимаемость воздуха и утечка воздуха из стыков в бурильной колонне становятся значительными в очень длинной бурильной колонне, а бурение с использованием воздуха требует бурения на депрессии. подход, который устраняет вес бурового раствора как возможный инструмент в управлении стабильностью ствола скважины.

Ключевые критерии выбора подходящей современной буровой установки (например, с возможностью наклонно-направленного бурения) в дополнение к глубине ствола скважины, диаметру и типу породы включают ожидаемый вес бурильной колонны и вес устанавливаемой обсадной трубы / хвостовика.Буровые установки для нефтяных месторождений доступны мощностью до 4000 лошадиных сил с грузоподъемностью до 900 метрических тонн (Beswick, 2008). Среди доступных наземных установок есть несколько установок, которые способны пробурить скважину большого диаметра на глубину до 5 км в кристаллической породе фундамента.

Роторное бурение с верхним приводом в кристаллическом фундаменте, вероятно, будет выполняться с использованием твердосплавной пластины из карбида вольфрама, опорного подшипника и долота с коническим роликом. Забойный забойный двигатель может быть оснащен гибридными долотами с роликовым конусом и PDC.Для захоронения глубоких скважин следует использовать преимущества последних достижений в технологии бурения и заканчивания скважин, но мы не должны использовать экспериментальные подходы, если только последствия отказа для этих подходов не будут приемлемо низкими.

Выбор метода бурения, а также выбор конкретных долот и рабочих параметров (скорость вращения, вес долота и гидравлика бурового раствора) будет зависеть от местного опыта бурения и характеристик горных пород на площадке. Бурение в кристаллической породе будет медленным, с возможной скоростью проходки до 1 м в час.Твердые кристаллические породы фундамента обычно ограничивают срок службы бурового долота. Частая смена долота увеличивает количество спусков в скважину и выход из нее. В сочетании с большими диаметрами это означает, что затраты на бурение несколько неопределенны. При бурении глубоких скважин в твердых породах количество времени, затрачиваемого на спуско-подъемные работы и испытательное оборудование в скважине и из нее (например, для замены бурового долота, извлечения образцов керна, проведения испытания буровой штанги или проведения испытаний на гидроразрыв), может составлять значительную часть общего времени.Это можно свести к минимуму за счет использования более длинных секций бурильных труб, буровых долот с увеличенным сроком службы, включая новые гибридные типы, альтернативных методов бурения и отбора керна на кабеле.

Система циркуляции жидкости состоит из насосов, соединений с бурильной колонной, оборудования для сбора жидкости и наземного оборудования для подпитки жидкости и удаления шлама. В зависимости от метода бурения циркулирующая жидкость может состоять в основном из воды, масла или воздуха. Его функции заключаются в охлаждении и смазке долота, смазке бурильной колонны, вымывании выбуренной породы из ствола скважины, кондиционировании скважины для ограничения оседания и потери циркуляции, а также в контроле забойного давления.Буровой раствор или раствор часто оказывает значительное влияние на стоимость ствола скважины, особенно когда ствол скважины имеет большой диаметр или имеет потерю циркуляции. Буровой раствор, используемый при бурении покрывающей части ствола скважины, будет выбран для эффективного поддержания устойчивости ствола скважины через покрывающий слой (например, жидкость на водной или масляной основе с бентонитом). В зависимости от геологии покрывающих пород и возможности облупления или набухания глины, для некоторых участков ствола скважины может потребоваться жидкость на нефтяной основе (например,g., для набухающих глин) или рассола (например, если присутствуют минералы эвапорита).

Операции по цементированию важны для обеспечения устойчивости обсадных колонн и хвостовиков. Цементирование также можно использовать для герметизации проницаемых зон и трещин во время бурения, где наблюдается потеря циркуляции и другие методы неэффективны. Журналы цементной фиксации зацементированных, обсаженных интервалов завершенных скважин используются для подтверждения правильного размещения цемента. На дне интервалов обсаженных скважин можно проводить расширенные испытания на герметичность для проверки характеристик цемента.

Как работает установка для бурения скважин на воду?

За почти 40 лет работы Skillings & Sons в сфере бурения скважин мы обнаружили, что люди часто не задумываются о работе и технологиях, необходимых для создания надежного источника чистой питьевой воды с прекрасным вкусом. Хотя многие домовладельцы в Нью-Гэмпшире и Массачусетсе берут воду из частной скважины, скорее всего, им не пришлось нанимать подрядчика по строительству скважины, и их не было там, когда скважина была пробурена.Наблюдение за работой буровой установки может быть довольно впечатляющим; вот как это работает.

Как работает буровая установка?

Установка для бурения скважин — это крупногабаритное оборудование, которое необходимо доставить на площадку на грузовике и установить на месте, где должна быть рыть колодец. Буровые установки представляют собой либо роторные бурильщики, которые сверлят землю круговыми движениями, либо «удочку», которая поднимает и опускает тяжелый груз с помощью техники, известной как «кабельное бурение», для пробивки отверстий.В буровой установке для роторного бурения используется ряд коронок. Наиболее распространенными типами являются биты с длинным кабелем или стальные биты, которые вращаются по часовой стрелке, прокалывая землю и разрыхляя почву. При вращении долота камень выносится на поверхность. Токарное долото часто нагревается, поэтому для охлаждения бурового долота используется вода или грязь.

Цель бурения скважин — достичь водоносного горизонта или источника воды глубоко под землей, но не на этом бурение прекращается. Чтобы обеспечить достаточный запас воды и долгий срок службы скважины, компания по бурению скважин продолжит бурение ниже уровня грунтовых вод.Колодцы в коренных породах обычно имеют длину от 100 до 500 футов, но в некоторых случаях могут иметь глубину более 500 футов.

Установка обсадных труб скважин

Обсадные трубы представляют собой длинные трубы из стали или пластика, которые выстилают новую скважину, чтобы предотвратить обрушение во время бурения и загрязнение воды внизу. Между стенкой скважины и обсадной колонной имеется двухдюймовый зазор, называемый кольцевым пространством. Он заполнен гравием и покрыт цементом на последние двадцать футов до поверхности, чтобы предотвратить попадание загрязняющих веществ с поверхности в колодец и разрушение источника воды, который его питает.Оболочки также помогают защитить колодец от замерзания в зимние месяцы.

В то время как некоторые компании, занимающиеся бурением скважин, устанавливают обсадную трубу во время бурения, другие могут также установить трубопровод отдельно после завершения бурения.

Поддержание чистоты источника воды

Чтобы предотвратить попадание мусора и других поверхностных загрязнений в водопровод на дне колодца, необходимо установить фильтры. Эти фильтры также предотвращают попадание более крупных частиц в водяной насос.По окончании бурения на дно обсадной колонны помещается экран. На дне колодца также используется гравий — естественная фильтрующая среда.

Опыт и технологии

Сотни лет назад бурение скважин означало копание вглубь земли с помощью лопаты и ведра до попадания в грунтовые воды. Сегодня существует ряд методов и методов, которые подрядчики по бурению скважин могут использовать, чтобы обеспечить домовладельцев надежным источником воды на многие годы.

Если у вас есть вопросы о бурении новых скважин или вам нужна информация о том, как улучшить поток воды из существующей скважины, позвоните в Skillings & Sons прямо сейчас.

Что такое пробуренная скважина?

Пробуренная скважина состоит из пробуренной скважины (скважины) в земле, причем верхняя часть или вся глубина скважины покрыта обсадной колонной. Бурение чаще всего проводится с помощью переносного бурового станка, привезенного на площадку для строительства скважины. Для продвижения ствола скважины на необходимую глубину и удаления материала пласта, разрыхленного и приостановленного буровым долотом и системой циркуляции или сброса жидкости, используются различные методы.

Обсадная труба предотвращает обрушение стенок ствола скважины и (с другими компонентами скважины, такими как приводной башмак или уплотнение для цементного раствора) предотвращает попадание поверхностных или подземных загрязняющих веществ в водопровод. В кожухе также находится насосный механизм и труба, по которой вода перемещается от насоса на поверхность.

Важным фактором является качество материалов, используемых при строительстве скважин. Обсадная труба должна соответствовать определенным стандартам и спецификациям, поскольку некондиционная труба не обладает достаточной прочностью, чтобы выдерживать давление сдвига и обрушения пласта без потенциального повреждения стыков.Такое повреждение может привести к попаданию мелкой или поверхностной воды в колодец. Кожух может быть из стали одного из различных классов или из термопласта, обычно из ПВХ.

Часть обсадных труб забивается в землю (бурение кабельным инструментом или продвижение обсадных труб роторными методами). Этот кожух (всегда стальной) также должен иметь приводной башмак, прикрепленный к днищу, чтобы предотвратить повреждение во время забивки и обеспечить хорошее уплотнение с пластом. Обсадная труба из ПВХ соединяется и опускается в скважину большего размера, чем обсадная труба. В большинстве случаев для предотвращения загрязнения также может быть рекомендован герметик из цемента или бентонита.

Ниже обсадной колонны нижняя часть ствола скважины представляет собой водозабор, через который вода поступает в скважину. Водозаборник может быть открытым стволом в твердой коренной породе или может быть экранирован и засыпан гравием, в зависимости от геологических условий.

После завершения скважины ее закачивают или закачивают для разработки скважины и определения дебита. На большинстве участков после бурения требуется дальнейшая работа (известная как «разработка») для удаления мелкого материала, оставшегося в процессе бурения, чтобы вода могла легче проникать в скважину.Возможные методы разработки включают сжатый воздух (продувку), откачку, струйную очистку, помпаж или откачку. Количество воды (тест урожайности) обычно измеряется во время разработки, перед тестом откачки. Минимальное время тестирования — один час.

После надлежащей дезинфекции колодец закрывается крышкой для обеспечения санитарной защиты до тех пор, пока он не будет подключен к системе клиента. Крышки колодцев требуют вентиляционного отверстия. Вентиляционное отверстие предназначено для выравнивания давления воздуха внутри корпуса и атмосферы, а также для выпуска неприятных или взрывоопасных газов легче воздуха.Если такие газы присутствуют и колодец находится в здании или замкнутом пространстве, вентиляционное отверстие всегда должно выходить за пределы атмосферы. Вентиляционная труба должна быть экранирована и экранирована, чтобы предотвратить попадание в колодец посторонних материалов, например насекомых.

Если при бурении образуется вода плохого качества, ее можно перекрыть. Один из способов — установить дополнительный кожух или футеровку внутри оригинального кожуха и залить его на место. Если качество воды остается неудовлетворительным или если дефекты конструкции не могут быть устранены, колодец должен быть заброшен и полностью загерметизирован, чтобы предотвратить перекрестное загрязнение между участками.

Перед бурением скважины

Эти важные шаги включают выбор площадки, бурение и испытание скважины с помощью насоса. Несмотря на то, что следование рекомендациям на этой странице не гарантирует получение всей чистой воды, которая может вам понадобиться или которую вы хотите иметь, это значительно увеличит ваши шансы на получение чистой, надежной и продуктивной скважины, которая сможет удовлетворить ваши потребности.

Расположение

Исследование подземных вод не является случайным (или случайным). Избыточная дождевая вода просачивается в почву и камни под поверхностью земли, накапливаясь в зонах насыщения, называемых водоносными горизонтами.Колодец — это отверстие, пробуренное в водоносном горизонте, из которого небольшая часть грунтовых вод может быть откачана на поверхность для использования человеком. Это правда, что любая скважина, проникающая в водоносный горизонт, будет давать воду, но количество воды, добываемой из случайно расположенной скважины, может быть очень небольшим. Такие низкопродуктивные колодцы часто обеспечивают достаточное количество воды для бытовых или фермерских нужд. Если скважина должна обеспечивать поливную воду, обычно требуется более высокопроизводительная скважина.

Научные методы были разработаны для определения местоположения скважин, где они будут проникать в зоны трещиноватых пород, погребенных под поверхностью почвы.Скважины, расположенные в зоне трещиноватости породы, будут производить гораздо большее количество воды, чем скважины, пробуренные в зонах, где порода не имеет трещин. Обнаружение зон трещиноватости или, что еще лучше, пересечения двух зон трещиноватости может быть трудоемкой и дорогостоящей процедурой. Только геологи и инженеры, имеющие подготовку в области интерпретации аэрофотоснимков и гидрогеологии, имеют квалификацию для поиска скважин методом отслеживания трещин. Однако, если желательна скважина с высокой производительностью, гонорар консультантов за ее размещение стоит дополнительных выгод.

В дополнение к рассмотренным выше соображениям относительно размещения, которые относятся к поиску подходящей воды, колодцы должны располагаться на расстоянии не менее 50 футов от канализационных коллекторов и септиков; не менее 100 футов от пастбищ, участков поглощения канализационных систем, выгребных ям и скотных дворов; и не менее 25 футов от силоса. Также следует избегать участков, где грунтовые воды достигают 10 футов от поверхности почвы.

Бурение

Бурение скважины — это больше, чем просверливание ямы в земле. Готовая скважина будет состоять из скважины, вырубленной в водоносном горизонте, диаметром достаточно большого, чтобы принять обсадную трубу (см.Рис.1), который получит насос. Следовательно, решение о том, какого размера должен быть насос для удовлетворения ваших предполагаемых потребностей, должно быть принято до начала бурения. Таблица 1 связывает необходимый размер обсадной трубы с размером насоса, необходимого для перекачивания различных количеств воды. Например, в 6-дюймовый корпус будут установлены насосы, которые могут перекачивать до 100 галлонов в минуту (галлонов в минуту). Если вы хотите перекачивать более 100 галлонов в минуту, вам потребуется 8-дюймовая обсадная колонна, которая потребует как минимум 10-дюймовой скважины. Эти решения будет принимать ваш бурильщик, но он должен знать ваши потребности.

Рисунок 1. Компоненты скважины.

Сама скважина может быть пробурена с использованием любого из нескольких типов буровых установок, включая ударные, роторные или различные комбинации. После того, как скважина будет пробурена в водоносный водоносный горизонт или через него, в продуктивной зоне следует установить скважинный экран. Зоны над продуктивным водоносным горизонтом должны быть обсажены, чтобы предотвратить провалы, а кольцевое пространство между стволом скважины и обсадной колонной должно быть заполнено цементным раствором, чтобы предотвратить попадание поверхностных загрязнений в скважину.

| Размер ствола (дюймы) | Размер обсадной колонны (дюймы) | Скорость откачки (галлонов в минуту) | ||

|---|---|---|---|---|

| 6 | 4 | менее 20 | 8277 8277 | от 20 до 100 |

| 10 | 8 | от 75 до 175 | ||

| 12 | 10 | от 150 до 400 | ||

| 14 | 12 | от 350277 до 600 | 16от 600 до 1300 | |

| 24 | 20 | от 1300 до 1800 | ||

| 28 | 24 | от 1800 до 3000 |

Разработка

Процесс разработки скважины мелких частиц, оставшихся в результате бурения, и вымывания этих мелких частиц из гравия и водоносного горизонта между экраном скважины и первыми несколькими футами водоносного горизонта.

Разработка осуществляется нагнетанием, откачкой или любой другой операцией, которая заставляет воду проходить через зону разработки с высокими скоростями. За разработку скважины отвечает бурильщик. Правильно разработанные колодцы дадут больше воды, чем плохо разработанные колодцы.

После установки скважины остается вопрос: «Сколько воды можно выкачивать из скважины на постоянной основе?» Продолжительная производительность насоса определяется способностью горных пород водоносного горизонта перемещать воду к скважине под действием силы тяжести во время откачки скважины.Для определения продолжительной насосной производительности скважины необходимо провести испытание насоса на скважине. Испытание насоса должно быть выполнено подрядчиком по бурению скважины в рамках контракта на бурение скважины. Желание провести испытание насоса должно быть разъяснено бурильщику до начала бурения, поскольку некоторые бурильщики не могут проводить испытания насоса. Обязательно используйте бурильщика, который сможет выполнить работу, включая проверку насоса.

Тестирование насосов

Когда скважина установлена, остается вопрос: «Сколько воды можно перекачивать из скважины на постоянной основе?» Поддерживаемая производительность насоса зависит от способности водоносного горизонта перемещать воду к скважине под действием силы тяжести во время откачки скважины.Для определения продолжительной насосной производительности скважины необходимо провести испытание насоса на скважине. Испытание насоса должно быть выполнено подрядчиком в рамках контракта на бурение скважины. Желание провести испытание насоса должно быть ясно указано бурильщику до начала бурения, потому что некоторые бурильщики не могут провести испытания насоса. Обязательно используйте бурильщика, который сможет выполнить все буровые работы, включая испытание насоса.

Было разработано несколько типов испытаний насосов, но все они предназначены для установления долгосрочной равновесной скорости, с которой вода будет течь к скважине и поступать в нее.Самым простым и понятным испытанием насоса является установка насоса в скважине после завершения этапа разработки и откачивание воды из скважины с постоянной скоростью. Сброшенная вода должна быть слита на некотором расстоянии от колодца, чтобы она не могла рециркулировать обратно в колодец во время испытания насоса. Скорость откачки должна быть достаточно большой, чтобы нагнетать скважину, но не настолько, чтобы откачать скважину всухую. Во время испытания насоса уровень воды в колодце должен измеряться и регистрироваться через регулярные промежутки времени, начиная с момента начала откачки и продолжаясь до остановки откачки.Перекачивание должно продолжаться не менее 24 часов (без перерыва) или до тех пор, пока уровень воды в колодце не останется на той же высоте при трех последовательных получасовых измерениях.

На рис. 2 схематически показаны уровни воды в геологической структуре, когда насос забирает воду из скважины. Конус депрессии образуется, когда вода удаляется из ствола скважины насосом, в результате чего уровень воды в скважине падает. Это падение уровня воды в колодце означает, что вода, окружающая колодец, находится на большей высоте, и гравитационная вода в скале начинает течь в ствол колодца.По мере того как это продолжается, расстояние между исходным уровнем грунтовых вод и уровнем воды в скважине, или депрессия, увеличивается, образуя большой конус депрессии. В какой-то момент депрессия достигает точки равновесия, когда вода поступает в скважину с той же скоростью, что и откачивается из скважины. Это равновесие обычно достигается через 24-48 часов непрерывной откачки при постоянной скорости потока.

Рисунок 2. Гидравлика скважины.

Мощность скважины можно оценить, сначала определив ее удельную мощность.Удельная производительность Sc скважины — это производительность насоса Q в галлонах в минуту во время испытания насоса, деленная на депрессию s (в футах) через 24 часа или в состоянии равновесия. Другими словами, удельная производительность — это расход на фут просадки.

Sc = Q (галлонов в минуту) / с (фут)

Зная глубину скважины и место размещения постоянного насоса, можно принять максимально допустимую глубину воды в скважине на 10 футов выше постоянное расположение всасывания насоса. Разница в высоте между исходным уровнем грунтовых вод и максимально допустимой глубиной до воды составляет максимальную просадку, S max .Максимальный устойчивый сброс для скважины — это удельная мощность, умноженная на максимальную депрессию.

Q макс. = Sc (S макс. )

После завершения испытания насоса вы получите представление о том, сколько воды может дать скважина. Теперь вы готовы приступить к проектированию полива.

Обзор технологий вертикального и наклонно-направленного бурения для разведки и разработки глубоких залежей нефти

Разработка методов направленного бурения

Первое поколение направленных методов

Первое поколение направленных технологий является результатом начального наклонно-направленного бурения.Существует два вида метода направленности (Inglis 1987; Short 1993; Chen 2011; Han 2011):

- 1.

Пассивно-направленное бурение: траектория скважины определяется законом естественного отклонения пластов, изгиб бурильной колонны и буровое долото также могут влиять на траекторию скважины, но траекторию скважины нельзя точно контролировать.

- 2.

Активное наклонно-направленное бурение: для активного управления траекторией скважины по предполагаемой траектории используются специальные устройства, инструменты и технологические мероприятия, суть активного наклонно-направленного бурения — изменение отклонения оси инструмента от оси скважины искусственным способом. В течение этого периода для бурения наклонно-направленных скважин использовались обычная компоновка низа бурильной колонны (КНБК) и клин-отклонитель.

- (я)

Обычная КНБК: обычная КНБК с мультистабилизатором может использоваться только для управления углом отклонения ствола скважины на основе принципа рычага или маятникового эффекта, это метод начального и активного направленного действия.В соответствии с функцией КНБК может быть классифицирована как КНБК с наклоном, понижением угла, удержанием угла или жесткой КНБК. Этот метод полезен для очистки ствола скважины, уменьшения сопротивления бурильной колонны, уменьшения угла излома и экономии затрат на бурение. Но нет возможности контролировать азимут скважины.

- (ii)

Отклоняющий клин / отклоняющий клин: первым инструментом для отклонения скважины должен быть дефлектор, также называемый клином-отклонителем, это специализированный инструмент, который используется для отклонения бурового долота от оси скважины и направления в требуемом направлении.Таким образом, перед спуском в скважину выполняется направленный процесс. Для управления азимутом можно использовать клин-отклонитель, он преодолевает недостаток традиционной КНБК. Однако у этого метода много недостатков: многократные и повторяющиеся отключения, отказ от отклонения, потеря времени и средств, сложные операции и низкая точность управления. При изменении азимута скважины грань инструмента фиксируется, что также называется режимом фиксированной грани инструмента. Чтобы продолжить изменение азимута скважины, торцовая поверхность инструмента должна регулироваться прерывисто, это означает, что новое отверстие и исходное отверстие существуют в сужающейся плоскости, поэтому это можно назвать режимом настройки азимута на сужающейся плоскости.В некоторых специализированных ситуациях этот метод по-прежнему работает эффективно, например, зарезка бокового ствола, зарезка бокового ствола — это процедура отклонения исходного ствола в точке над дном и бурение нового ствола в другом направлении, это может быть выполнено как в открытом, так и в обсаженном стволе. Обычно используется для обхода рыбы или бурения к другому объекту, расположенному вдали от исходного ствола скважины. Кроме того, при бурении сверхглубокой скважины с высокой температурой, которая приводит к отказу ВЗД и не работает, этот метод может быть эффективным методом замены.

- (я)

Второе поколение направленных методов

Второе поколение направленных методов является результатом изобретения и развития инструментов. В этот период типичной особенностью является изобретение забойного двигателя и метода контроля.

- 1.

Забойный двигатель обычно включает поршневой двигатель (PDM), турбобур и электродрель (Short 1993; Chen 2011; Han 2011).ВДП и турбобур используют давление и объем циркулирующего бурового раствора для вращения долота, но электродрель использует электрическую энергию для вращения долота. Это в сочетании с другими инструментами (гибочная штанга, гибочное соединение, эксцентриковое соединение или аналогичные инструменты) обеспечивает эффективный метод изменения направления ствола скважины.

- 2.