Устройство фрезерного станка: схема конструкции и строение

Фрезерные станки представляют основной парк станочного оборудования для обработки деталей. Они выпускаются в разных модификациях и способны выполнять различные операции. Несмотря на разнообразие конструкций, общее устройство фрезера остается неизменным.

- Классификация фрезерных станков

- Общее устройство фрезерного станка

Классификация фрезерных станков

С учетом определенных параметров фрезерные станки подразделяются на несколько типов. По тому, где расположен шпиндель и в каком направлении он перемещается, выделяются такие разновидности:

- Вертикальные. Шпиндель располагается и перемещается в вертикальной плоскости.

- Горизонтальные. По отношению к заготовке шпиндель располагается в горизонтальной плоскости.

- Комбинированные. Они имеют универсальную фрезерную головку, которую можно расположить как вертикально, так и горизонтально.

По возможности использования станки подразделяются на такие типы:

- Универсальные, рассчитанные на осуществление нескольких операций.

- Специализированные. Они предназначены для проведения конкретных операций (продольно-фрезерные, шпоночно-фрезерные, зубофрезерные).

По наличию консоли выделяются:

- Консольные. В них рабочий стол закреплен на подвижных консолях, обеспечивающих возможность перемещения в 3 направлениях.

- Бесконсольные. Стол размещен на станине и может перемещаться только по направляющим.

Тип управления дает такую классификацию:

- С ручным управлением.

- Полуавтоматические.

- Автоматические или с ЧПУ.

Выбираются станки с учетом потребности производства в проведении определенных работ. Каждый из видов имеет свои преимущества и недостатки.

Общее устройство фрезерного станка

Каждый вид фрезерного станка имеет свои специфические нюансы в конструкции, но общее устройство у них аналогично. Можно выделить наиболее важные узлы и механизмы, обеспечивающие важнейшие функции.

Схема фрезерного станка

Большинство фрезерных станков имеет унифицированную конструкцию. В них задействована универсальная кинематическая схема. Вращательное движение обеспечивает асинхронный электродвигатель достаточной мощности. Крутящий момент на вал передается цепной передачей через муфту полужесткого типа. Далее предусмотрена коробка передач, включающая до 8 зубчатых колес. Она позволяет обеспечить вращение рабочего вала по нескольким схемам. Вертикальная подача имеет диапазон от 8 до 267 мм/мин, а поперечная и продольная – от 25 до 800 мм/мин.

В них задействована универсальная кинематическая схема. Вращательное движение обеспечивает асинхронный электродвигатель достаточной мощности. Крутящий момент на вал передается цепной передачей через муфту полужесткого типа. Далее предусмотрена коробка передач, включающая до 8 зубчатых колес. Она позволяет обеспечить вращение рабочего вала по нескольким схемам. Вертикальная подача имеет диапазон от 8 до 267 мм/мин, а поперечная и продольная – от 25 до 800 мм/мин.

Универсальность конструкции создает обгонная муфта на реверсную коробку. Крутящие моменты поступают на шариковую предохранительную муфту, настроенную на максимально допустимую скорость. В конструкцию станков входят нижеследующие основные узлы.

Основание

Агрегат устанавливается на чугунное цельнолитое основание, обеспечивающее его устойчивость при работе. В нем предусмотрено корыто для сбора отработанной охлаждающей жидкости. На основании устанавливается электронасос для подачи жидкости к рабочему инструменту. Данная деталь имеет простую форму для удешевления производства.

Данная деталь имеет простую форму для удешевления производства.

Станина

На основании с помощью болтов надежно закрепляется станина. Это важнейшая деталь (по сути, корпус), на которой монтируются основные узлы. Часть узлов установлена внутри станины (шпиндель, электродвигатель, коробка передач), а некоторые детали станка размещены снаружи. Вверху располагаются горизонтальные направляющие для передвижения ползуна, а спереди – вертикальные направляющие консоли или бабки шпинделя. Для повышения жесткости конструкции внутренняя полость усилена ребрами. Обычно станина изготавливается из стали или чугуна. Она может быть литой или сварной.

Ползун

Для фиксации и поддержки оснастки применяется ползун или хобот. В горизонтальных и универсальных станках он является обязательным элементом, а на вертикальных может отсутствовать. Узел устанавливается на конце горизонтальных направляющих станины. В вертикальных станках хобот может являться подвижной частью фрезерной головки для перемещения фрезы в вертикальном направлении.

Консоль

Работа всего фрезера во многом зависит от качества изготовления консоли. Эта деталь изготавливается из чугуна методом литья. Устанавливается на вертикальных направляющих станины. В задачу консоли входит перемещение горизонтальных направляющих для салазок. Прочность узла обеспечивается стойкой с винтом телескопического типа, регулирующим высоту, а также боковыми поддержками.

Салазки

Взаимосвязь между осями X и Y устанавливают салазки. На них крепятся верхние направляющие для передвижения рабочего стола в продольном направлении. Снизу монтируются направляющие для перемещения самих салазок по консоли. В горизонтальных станках салазки используются для горизонтального перемещения детали.

Стол

На столе установлены зажимы для обрабатываемой детали. Он монтируется на салазках и перемещается на них. Вместе с консолью и салазками стол отвечает за подачу заготовки в рабочую зону. Он может двигаться в продольном, поперечном и вертикальном направлении. На станках, как правило, обеспечивается ручное и механическое управление подачей. У большинства станков предусмотрена функция ускорения движения стола (быстрый ход). Рабочие подачи регулируются многоступенчатым переключателем (коробка переключения). Их режим выбирает работник с учетом типа материала и вида фрезы.

На станках, как правило, обеспечивается ручное и механическое управление подачей. У большинства станков предусмотрена функция ускорения движения стола (быстрый ход). Рабочие подачи регулируются многоступенчатым переключателем (коробка переключения). Их режим выбирает работник с учетом типа материала и вида фрезы.

Шпиндель

Один из главных узлов – шпиндель. Он предназначен для крепления фрезы и передачи ей вращающего движения. Крутящий момент на вал шпинделя передается с коробки скоростей. Данный узел должен обладать высокой прочностью и жесткостью, а также точностью размеров. Изготавливается из высоколегированной стали, прошедшей закалку. Шпиндель при изготовлении тщательно шлифуется и проходит балансировку. В вертикальных станках регулируется по высоте и углу наклона относительно заготовки.

Электродвигатели

Фрезерный станок обладает несколькими электродвигателями. Главный мотор имеет наибольшую мощность. Он устанавливается в шпиндельной бабке или колонне станины. На коробке подач закрепляется двигатель, обеспечивающий рабочую и ускоренную подачу. На консоли в станке консольного типа устанавливается отдельный двигатель, отвечающий за ее перемещения. Предусмотрен также специальный двигатель небольшой мощности для подачи охлаждающей жидкости к инструменту. Размещается в поддоне основания или емкости для сбора стружки.

На коробке подач закрепляется двигатель, обеспечивающий рабочую и ускоренную подачу. На консоли в станке консольного типа устанавливается отдельный двигатель, отвечающий за ее перемещения. Предусмотрен также специальный двигатель небольшой мощности для подачи охлаждающей жидкости к инструменту. Размещается в поддоне основания или емкости для сбора стружки.

Фрезерные станки выпускаются нескольких типов в зависимости от расположения шпинделя, способа перемещения заготовки и управления. Они имеют определенную специфику исполнения, но составляются из двигательной, передаточной и исполнительной частей. При различии компоновки станки обладают аналогичными по назначению деталями.

- 06 сентября 2020

- 5502

Конструкции фрезерных станков » Привет Студент!

Фрезерные станки подразделяются на: 1) горизонтально-фрезерные, универсально-фрезерные, 3) вертикально-фрезерные и 4) копировально-фрезерные. Рассмотрим их конструкции.

Рассмотрим их конструкции.

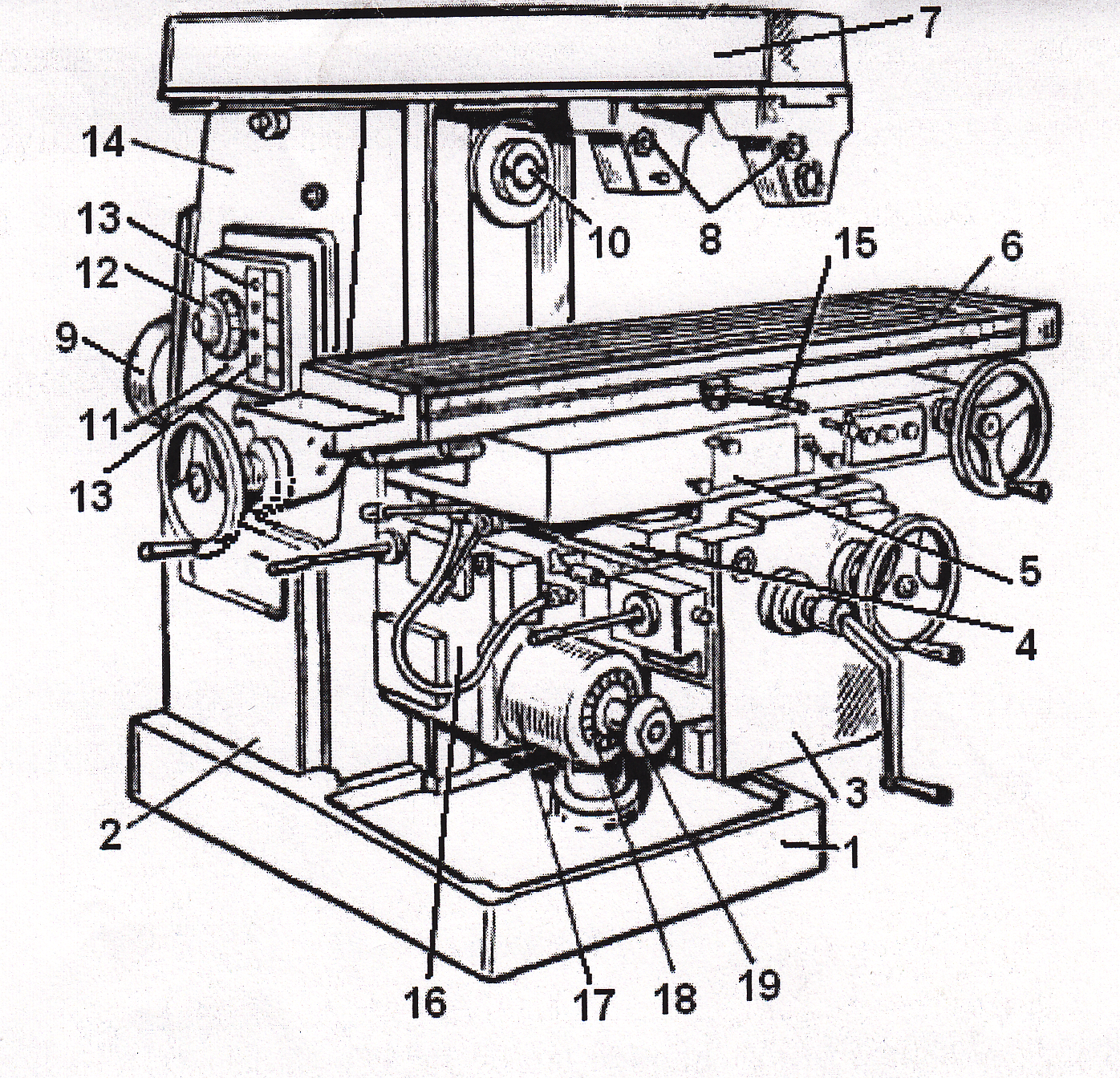

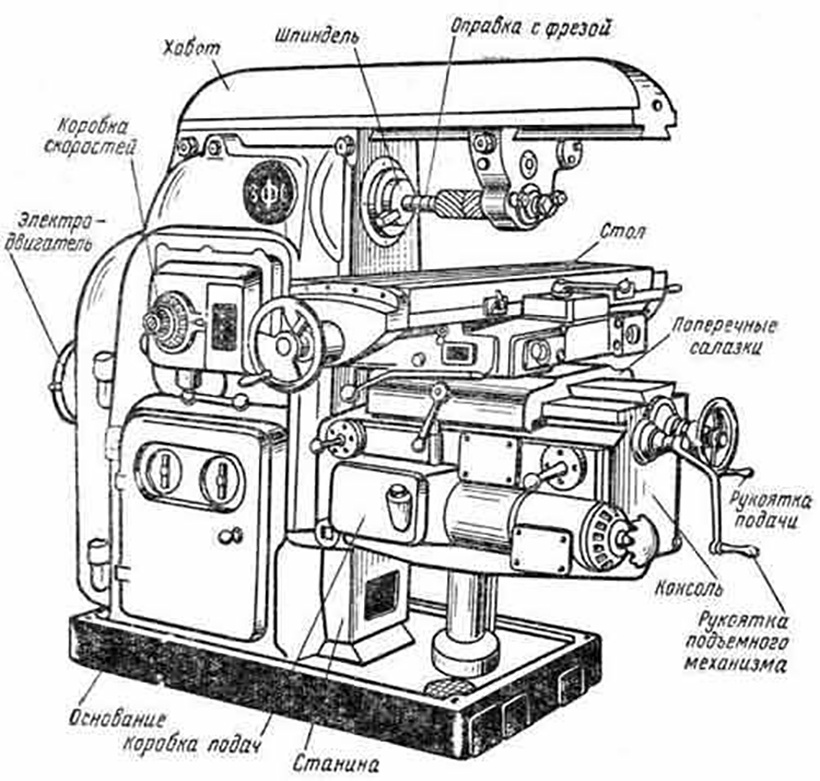

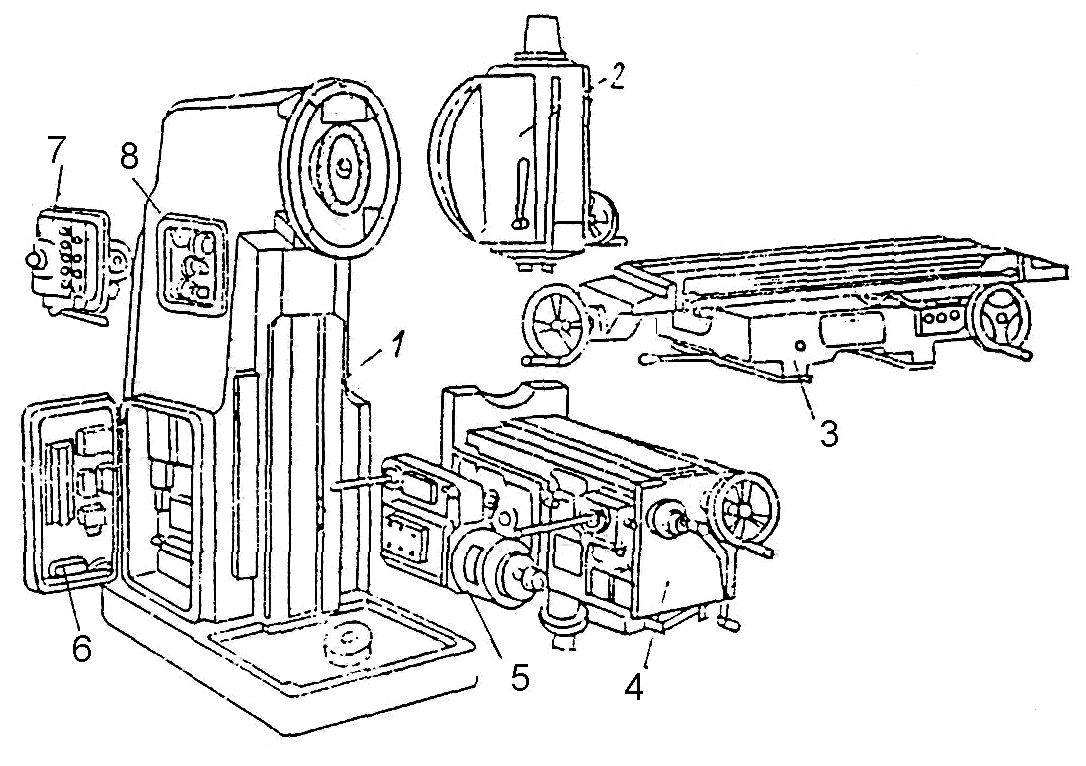

Горизонтально-фрезерный станок. Станки этого типа применяют в механических и инструментальных цехах. На фиг. 486 дан общий вид горизонтально-фрезерного станка. Оправка 1 служит для закрепления фрезы на шпинделе. Деталь закрепляется на столе 2.

На фиг. 487 показана кинематическая схема горизонтально-фрезерного станка. Шпиндель 1 получает вращение от шкива 2 и может работать с перебором 3 и без перебора. Стол 4 получает поступательное движение (движение подачи) от шпинделя 1 через коробку подач 5, универсальный шарнир 6, червяк 7 и червячное зубчатое колесо 8, жестко посаженное на винт продольного самоходного стола.

Универсально-фрезерный станок. Из всех типов фрезерных станков универсально-фрезерные станки получили наиболее широкое распространение; их применяют в ремонтно-механических и инструментальных цехах, а также на заводах с индивидуальным и мелкосерийным производством. Отличительной особенностью этих станков является устройство механизма стола, позволяющее осуществлять поворот стола около вертикальной оси в горизонтальной плоскости.

На фиг. 489 показана кинематическая схема универсально-фрезерного станка. В этом станке фреза, закрепляемая на шпинделе 1, получает вращение от электродвигателя 2 через ременную передачу 3 и коробку скоростей 4. Движение подачи стол 5 получает от вала 6 через систему конических зубчатых колес и коробку подач 7. Стол 5 может иметь три различные направления движения подачи: 1) продольная подача осуществляется ходовым винтом 8, получающим вращение от конического зубчатого колеса 9; 2) вертикальная подача производится винтом 10 через коническое зубчатое колесо 11, жестко посаженное на винте 10; при вращении этого винта он, перемещаясь по гайке 12, опускает или поднимает стол; 3) поперечная подача достигается винтом 13, по которому перемещается жестко связанная со столом гайка 14.

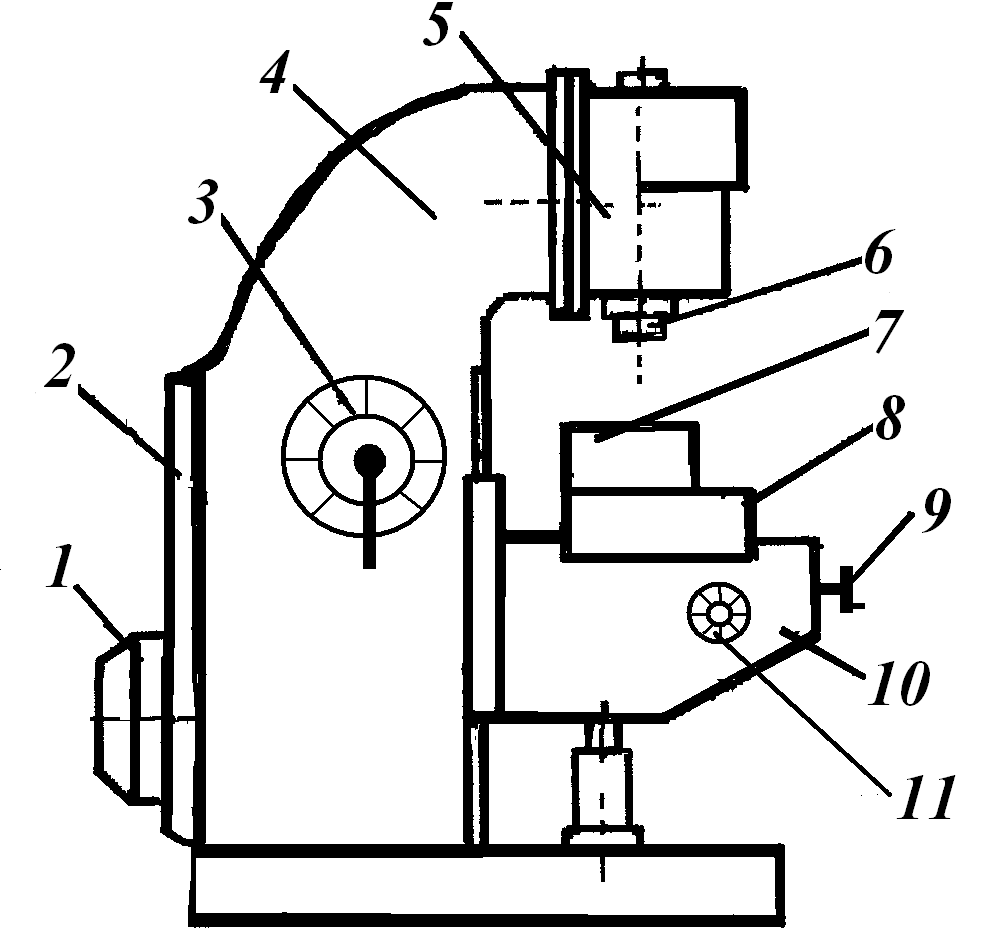

Вертикально-фрезерный станок. В вертикально-фрезерных станках шпиндель занимает вертикальное положение; привод главного движения подобен приводу вертикально-сверлильных станков. Подача в этих станках может быть продольной, поперечной и вертикальной.

Эти станки применяют главным образом для фрезерования шпоночных канавок, JL-образных пазов, пазов типа ласточкина хвоста и т. п.

На фиг. 490 дан общий вид вертикально-фрезерного станка. На столе 1 закрепляется деталь, а фреза крепится на шпинделе 2.

На фиг. 491 показана кинематическая схема вертикально-фрезерного станка, Согласно схеме шпиндель получает вращение от электродвигателя Э1 через шкивы 1 и 2 и далее через зубчатые колеса, расположенные на валах I, II, III, IV, V, VI. Подача в этом станке осуществляется от другого электродвигателя Э

чающими движение через соответствующие зубчатые колеса коробки подач, аналогично тому, как это осуществлено в универсально-фрезерном станка (см. кинематическую схему на фиг. 489.

кинематическую схему на фиг. 489.

Продольно-фрезерный станок. Продольно-фрезерные станки применяют при обработке длинных и широких плоскостей, а также фасонных профилей на крупных деталях, например, станины различных станков. Эти станки отличаются высокой производительностью, так как могут работать одновременно несколькими фрезами. На фиг. 492 показан общий вид продольно-фрезерного станка. По направляющим станины может перемещаться в продольном направлении стол с закрепляемой на нем деталью; на вертикальных стойках находятся две фрезерные головки, могущие перемещаться в вертикальном направлении.

Копировально-фрезерный станок. Копировально-фрезерные станки применяют при обработке различных фасонных поверхностей. На фиг. 493 показана схема устройства копировально-фрезерного станка. На вращающемся столе 1 закреплен копир 2 и обрабатываемая деталь 3. Принцип работы станка заключается в том, что копир 2 непрерывно прижимается к ролику 4 под действием груза, не показанного на чертеже, и заставляет стол, на котором укреплена деталь, описывать траекторию, подобную линии очертания копира, а фреза 5 вследствие этого обрабатывает поверхность, очертание которой будет также аналогично с очертанием копира.

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера. КАК ТУТ СКАЧИВАТЬ

Пароль на архив: privetstudent.com

Конструкция и чертежи фрезерного станка. Конструктивные особенности фрезерных станков с ЧПУ

Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещение заготовки и фрезы. Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т.д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках-автоматах все вспомогательные движения в определенной последовательности выполняются автоматически.

Конструктивные особенности фрезерных станков с ЧПУ

Фрезерные станки с ЧПУ имеют компоновки вертикально-фрезерных, горизонтально-фрезерных и продольно-фрезерных станков.

Станки консольного исполнения имеют меньшую массу и занимают меньшую площадь по сравнению со станками других типов, однако в варианте с ЧПУ мало перспективны. Изготавливают эти станки в одноинструментном (рис. 101, а) и многоинструментном (рис. 101, б) исполнениях. Многоинструментность достигается за счет оснащения станка револьверной головкой.

Исполнения фрезерных станков с ЧПУ

В бесконсольных станках вертикальное перемещение имеет фрезерная головка. Стол обладает перемещениями по осям X’ и Y’, он покоится на массивном основании, благодаря чему станки такого типа обладают повышенной, по сравнению с консольными, жесткостью. Бесконсольные станки также можно изготовлять одноинструментными (рис. 101, в) или снабжать револьверными головками (рис. 101, е). Консольно-фрезерные станки имеют ширину стола 200, 250, 320 и 400 мм, бесконсольные — несколько большую: 320, 400, 500 и 630 мм.

Продольно-фрезерные станки (рис. 101, г) имеют большую ширину стола (630, 800 и 1000 мм) и длину до нескольких метров. В отличие от станков с ручным управлением продольно-фрезерные станки с ЧПУ чаще всего снабжают неподвижной траверсой, на которой расположена одна вертикальная головка по оси Z не только компенсирует отсутствие смещения траверсы, но и придает станку горазда более широкие возможности, так как вертикальное перемещение головки является как установочным, так и рабочим. На продольно-фрезерном станке такой компоновки при использовании навесных угловых головок можно выполнять полную обработку деталей с пяти сторон. На одностоечном продольно-фрезерном станке (рис. 101, д) обычно встраивают поворотный стол.

101, г) имеют большую ширину стола (630, 800 и 1000 мм) и длину до нескольких метров. В отличие от станков с ручным управлением продольно-фрезерные станки с ЧПУ чаще всего снабжают неподвижной траверсой, на которой расположена одна вертикальная головка по оси Z не только компенсирует отсутствие смещения траверсы, но и придает станку горазда более широкие возможности, так как вертикальное перемещение головки является как установочным, так и рабочим. На продольно-фрезерном станке такой компоновки при использовании навесных угловых головок можно выполнять полную обработку деталей с пяти сторон. На одностоечном продольно-фрезерном станке (рис. 101, д) обычно встраивают поворотный стол.

Свойство работать разнообразными инструментами (фрезами, резцами, зенкерами, развертками, метчиками) присуще всем фрезерным станкам с ЧПУ, благодаря чему эти станки отвечают требованиям интегральной обработки.

Фрезерные станки имеют, как минимум, три программируемых координатных перемещения по осям X’, Y’ и Z’.

Достаточно широкое распространение получили станки с заданием цикла обработки непосредственно на рабочем месте, так называемые с ЦПУ (цикловое программное управление). Обычно система управления имеет ряд стандартных элементов циклов (например, нарезание резьбы), которые можно вызывать программой. Программирование величин перемещений исполнительных устройств в станках с ЧПУ осуществляется переставными упорами.

В конструкции направляющих тяжелых станков применяют направляющие качения. Выбор зазоров в приводах подач обеспечивает обработку при встречном и попутном фрезеровании. Технические характеристики фрезерных станков с ЧПУ приведены в табл. 47.

47.

Передний конец шпинделя фрезерного станка имеет наружный фланец с посадочной цилиндрической поверхностью и крепежными резьбовыми отверстиями и двумя шпонками по торцу, а также внутреннее коническое отверстие с конусом 7/24.

Рабочие поверхности столов имеют продольные Т-образные пазы, средний из пазов выполняют с точностью H9, который используют для базирования зажимных приспособлений.

Фрезерные станки

Фрезерный станок в металлообработке, металлорежущий станок для обработки резанием при помощи фрезы, наружных и внутренних плоских и фасонных поверхностей, пазов, уступов, поверхностей тел вращения, резьб, зубьев зубчатых колёс и т.п.

По назначению фрезерные станки разделяют на универсально-, горизонтально-, вертикально-, продольно-, копировально-, резьбо-, шпоночно-, карусельно-, барабанно-фрезерные и др. По конструкции фрезерные станки могут быть консольные и бесконсольные. Главное движение у фрезерных станков (вращательное) осуществляется фрезой, движение подачи (поступательное) — заготовкой; в некоторых случаях (например, при обработке крупных изделий) движение подачи может сообщаться фрезе.

Универсально-фрезерный станок консольной конструкции характеризуется горизонтальным расположением оси шпинделя, имеет хобот с подвеской для крепления оправки фрезы и предназначен для работы с разными типами фрез. Станок имеет поворотный (в горизонтальной плоскости) стол, что позволяет фрезеровать винтовые канавки; стол может перемещаться в продольном, поперечном и вертикальном направлениях.

Горизонтально-фрезерный станок аналогичен универсально-фрезерному, но его стол не имеет возможности поворачиваться.

Вертикально-фрезерный станок по конструкции близок к горизонтально- и универсально-фрезерным станкам, но отличается от них вертикальным расположением оси шпинделя.

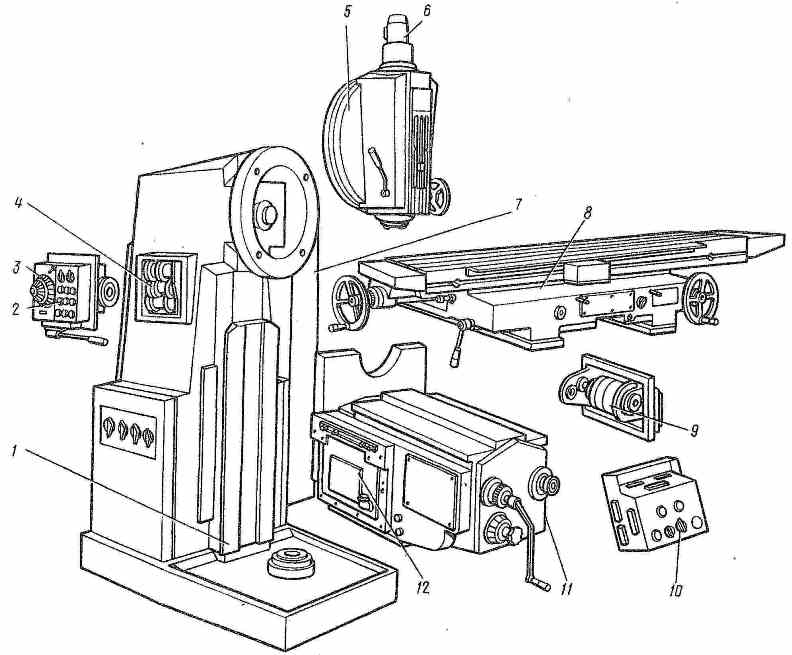

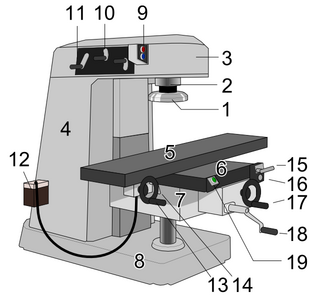

Ниже представлена компоновочная схема вертикально-фрезерного станка.

Компоновочная схема вертикально-фрезерного станка Компоновочная схема вертикально-фрезерного станка

Рис.1 Компоновочная схема вертикально-фрезерного станка

Продольно-фрезерный станок предназначен для обработки различных плоскостей у крупногабаритных заготовок (или их групп), установленных в многоместных приспособлениях на столе станка, главным образом торцовыми фрезами. На вертикальных стойках станка, смонтированных на станине, расположены боковые фрезерные головки, а также поперечина с вертикальными фрезерными головками. Каждая головка имеет индивидуальный привод вращения шпинделя; оси шпинделей могут перемещаться в горизонтальной и вертикальной плоскостях, а также устанавливаться под углом. Продольную подачу имеет стол, поперечную — вертикальные фрезерные головки, а вертикальную — боковые. Все фрезерные головки имеют общий привод подач.

На вертикальных стойках станка, смонтированных на станине, расположены боковые фрезерные головки, а также поперечина с вертикальными фрезерными головками. Каждая головка имеет индивидуальный привод вращения шпинделя; оси шпинделей могут перемещаться в горизонтальной и вертикальной плоскостях, а также устанавливаться под углом. Продольную подачу имеет стол, поперечную — вертикальные фрезерные головки, а вертикальную — боковые. Все фрезерные головки имеют общий привод подач.

Ниже представлена компоновочная схема продольно-фрезерного станка.

Компоновочная схема продольно-фрезерного станка Компоновочная схема продольно-фрезерного станка

Рис.2 Компоновочная схема продольно-фрезерного станка

В промышленности находят всё более широкое применение различные типы фрезерных станков с программным управлением.

Схема работы фрезерного станка с верхним расположением шпинделя

Пневмосхема станка обеспечивает перемещение фрезерной головки при рабочем и холостом ходах и ее блокировку при падении или исчезновении как давления сжатого воздуха, так и напряжения питающей электросети.

Из цеховой пиевмосистемы сжатый воздух через кран поступает в фшльтр-влагоотделитель, где очищается от твердых частиц, воды и компрессорного масла, далее — в регулятор давления, обеспечивающий регулирование давления в пневмосистеме станка до нужной величины. Давление контролируется манометром. Из регулятора давления воздух попадает в маслораспылитель, работающий по принципу пульверизатора, проходя через который, он насыщается частицами масла и далее разделяется на три магистрали: в пневмоприжим, фиксируя фрезерную головку, в штоковую полость цилиндра, поднимая фрезерную головку в крайнее верхнее положение, а также в воздухораспределитель, представляющий собой комбинацию двух распределителей с электромагнитным и пневматическим управлением. Поршневая полость цилиндра через дроссель и обратный клапан и распределитель в исходном положении связана с атмосферой.

При нажатии на педаль управления станком срабатывает электромагнит распределителя, переключая распределитель во второе положение, что вызывает переключение распределителя и обеспечивает подачу воздуха в поршневую полость цилиндра через дроссель и обратный клапан и тем самым опускание фрезерной головки. Скорость перемещения головки при движении вниз (рабочем ходе) регулируется дросселем, при движении вверх (холостом ходе) — другим дросселем. При рабочем ходе головки инструмент обдувается сжатым воздухом. Воздух на пневмоприжим и в штоковую полость подается постоянно, обеспечивая блокировку фрезерной головки; при отключении напряжения, питающей электросети магнит воздухораспределителя отключается, головка под действием усилия в штоковой полости поднимается в крайнее верхнее положение; при падении давления в пневмосистеме станка происходит фиксация фрезерной головки за счет пружины пневмоприжима и системы рычагов.

Скорость перемещения головки при движении вниз (рабочем ходе) регулируется дросселем, при движении вверх (холостом ходе) — другим дросселем. При рабочем ходе головки инструмент обдувается сжатым воздухом. Воздух на пневмоприжим и в штоковую полость подается постоянно, обеспечивая блокировку фрезерной головки; при отключении напряжения, питающей электросети магнит воздухораспределителя отключается, головка под действием усилия в штоковой полости поднимается в крайнее верхнее положение; при падении давления в пневмосистеме станка происходит фиксация фрезерной головки за счет пружины пневмоприжима и системы рычагов.

Работа с периферийными прижимами. В исходном положении, пневмораспределитель 1 стоит в положении «периферийный прижим», а пневмораспределитель 2 — в положении «стоп». Пневмоцилиндры периферийных прижимов в зависимости от положения стола станка и распределительного золотника, установленного в опоре стола, зажаты или отпущены. Обе полости пневмоцилиндра центрального прижима соединены с атмосферой. Поршень цилиндра прижима фрезы находится в крайнем отведенном положении и нажимает на трехлинейный клапан.

Поршень цилиндра прижима фрезы находится в крайнем отведенном положении и нажимает на трехлинейный клапан.

В этом положении сжатый воздух по трубопроводу через пневмораспределитель 1 поступает к распределительному золотнику периферийных пневмоприжимов 1…8 и по трубопроводу через пневмоклапан к пнёвмоклапану последовательности, переключая его. При этом сжатый воздух через пневмораспределитель по трубопроводу через пневмодроссель поступает в левую полость цилиндра прижима фрезы и по трубопроводу через трехлинейный клапан по трубопроводу к пневмораспределителю, поддерживая его в крайнем правом положении.

Для осуществления обработки пневмораспределитель переключают в положение «фрезерование». Сжатый воздух по трубопроводу через пневмоклапан последовательности (он стоит в положении, открытом для пропуска сжатого воздуха, т. к. магистраль находится под давлением, см. выше) поступает в правую полость цилиндра прижима фрезы. Поршень со штоком перемещается влево. Происходит перемещение фрезы к заготовке и прижим копирного ролика к копиру.

По окончании работы или при смене инструмента необходим отвод фрезы. Это осуществляется следующим образом: пневмораспределитель устанавливается в положение «стоп». При этом сжатый воздух по магистрали поступает в левую полость, цилиндра, а правая полость через трубопровод, клапан последовательности, трубопровод и пневмораспределитель соединена с атмосферой. Поршень и шток перемещаются вправо, отводя фрезу в нерабочее положение.

Работа с центральным прижимом. Пневмораспределитель 1 поставить в положение «центральный прижим». При этом магистраль соединится с атмосферой, а сжатый воздух пойдет по трубопроводу к воздухораспределителю. Так как магистраль (как это было рассмотрено выше при анализе исходного положения) находится под давлением, то сжатый воздух поступит в магистраль и в нижнюю полость пневмоцилиндра 2, поднимая его вверх. Зона загрузки свободна. Одновременно верхняя полость цилиндра, магистрали соединены с атмосферой.

При исчезновении давления в магистрали (в магистрали давление исчезло при установке пневмораспределителя 1 ) в положение «центральный прижим») магистраль также будет без давления и клапан последовательности разобщит магистрали.

Для начала обработки необходимо пневмораспределитель установить в положение «фрезерование». Сжатый воздух поступит по магистрали к клапану последовательности и дальше не сможет пойти, пока магистраль не получит давление и откроет доступ к магистрали. Одновременно с этим магистрали через клапан трехлинейный (в исходном положении этот клапан нажат, как это показано на схеме) и магистраль соединены с атмосферой. В этом случае пневмораспределитель переключит каналы и магистраль соединится с магистралью и сжатый воздух, который получен от распределителя (при установке его в положение «центральный прижим»), поступит в верхнюю полость цилиндра центрального прижима. Произойдет прижим заготовки. Когда давление в магистралях поднимается, клапан последовательности соединит магистрали и воздух поступит в правую полость цилиндра. Фреза начнет приближаться к заготовке. В случае, если деталь окажется не зажата после полного хода штока цилиндра центрального прижима, кулачок на штоке нажмет ролик трехлинейного клапана. Последний соединит магистраль и магистраль с атмосферой, и клапан последовательности не даст разрешения на перемещение фрезы к заготовке.

Последний соединит магистраль и магистраль с атмосферой, и клапан последовательности не даст разрешения на перемещение фрезы к заготовке.

Отжим заготовки центральным прижимом произойдет только после того, как фреза отойдет от заготовки в исходное положение и нажмет на ролик трехлинейного клапана. Это происходит следующим образом: при переключении пневмораспределителя 2 в положение «стоп» сжатый воздух поступает по магистрали в левую полость цилиндра и начинается отвод шпиндельной бабки. При этом прижим детали не прекращается, т. к. от пневмораспределителя 1 воздух продолжает поступать в магистраль и через распределитель в магистраль, т. к. магистраль продолжает оставаться соединенной с атмосферой (трехлинейный клапан не нажат; он нажимается только в исходном положении) и магистраль, которая уже находится под давлением, не может соединиться с трубопроводом. Центральный прижим продолжает удерживать деталь.

Когда шпиндельная бабка вернется в исходное (отведенное) положение, трехлинейный клапан нажимается и давление из магистрали поступит в магистраль, распределитель переместится вправо и магистраль соединится с атмосферой, а магистраль с нижней полостью цилиндра центрального прижима. Деталь освобождается.

Деталь освобождается.

Двухсторонний фрезерный станок, LYNX

Фрезерный станок LYNX разработан специально для того, чтобы решить проблему возникновения сколов при обработке шпонированных или окутанных дверных коробок.

Идеальное качество обработки под прямым углом или под наклоном, достигается за счет применения фрезерования, вместо пиления/торцевания.

ОСОБЕННОСТИ КОНСТРУКЦИИ ФРЕЗЕРНОГО СТАНКА:

Благодаря интерполяции осей машины, а также сложному программному обеспечению, установленному на борту, оператор может выбрать любой из необходимых рабочих циклов, оптимально подходящих для поставленной задачи.

Компактные рабочие узлы перемещаются по закаленным направляющим на линейных подшипниках, защищенных пыльниками. Все оси приводятся в действие винтовыми направляющими, чтобы обеспечить высокую точность перемещения, при высокой скорости.

Блок ЧПУ состоит из трех основных компонетов используемых в большинстве машин компании:

Управляющий компьютер.

Операционная система Windows XP Professional, ОЗУ 512 Мб — PENTIUM 4 or equivalent at 2,8 GHz;

40 Gb Жесткий диск (или более) — Дисковод — CD-ROM 52x drive -RS232 серийный порт — 2-направленный параллельный порт – USB порт;

Сетевая карта Ethernet 10/100, клавиатура, мышь and 17″ LCD цветной монитор;

Дружественный интерфейс пользователя, с возможностью интерполированного программирвоания 4х цифровых осей;

Система самодиагностики станка;

Телесервис, программное обеспечение (по запросу).

Система цифрового позиционирования положения рабочих узлов и стола машины.

Векторный инвертор для управления пятью трехфазными двигателями с логикой «Motion Control»;

Высокодинамичные двигатели для оптимизации отклика инвертора;

Программные и механические концевые выключатели для всех подвижных осей машины;

Оптимизированные последовательности перемещения осей, предотвращающие возможные пересечения и касания с подвижными частями станка;

Система компенсации люфта в двух направлениях по всем осям;

Гидравлическая система с помпой мощностью 0,75 кВт для разблокировки осей перед активацией числового программного управления.

Контроллер фрезерного станка NUM 1040 POWER

Управление четырьмя интерполированными рабочими осями;

Карточки приводы и двигатели без щеток.

Конструкция и чертежи фрезерного станка

1 Выпилите кусок березовой фанеры для панели А и кусок бумажно-слоистого пластика для покрытия В по указанным в «Списке материалов» размерам, не забыв добавить припуск 25 мм по длине и ширине.

2 Руководствуясь инструкциями на банке, нанесите контактный клей на обратную сторону пластика и верхнюю сторону фанеры. Приклейте пластик к фанере, отступив от ее угла около 3 мм, как показано в «Совете мастера». Плотно прикатайте пластик резиновым валиком.

3 Прижимая к параллельному (продольному) упору пильного станка свободные от пластика края фанеры, опилите с противоположных краев около 6 мм материала, пропиливая фанеру и пластик одновременно. Теперь, прижимая к упору уже опиленные начисто кромки, обрежьте противоположные стороны детали А/В до окончательного размера.

4 Выпилите длинные С и короткие D кромочные накладки с припуском около 25 мм. Сделайте на их концах скосы, чтобы закрыть края крышки (рис. 1). Приклейте их к краям крышки и зафиксируйте струбцинами, выровняв верхние стороны с поверхностью пластика, как показано в «Совете мастера» на с. 80.

5 Установите в пильный станок пазовый диск толщиной 19 мм и прикрепите к параллельному (продольному) упору деревянную накладку высотой около 250 мм. Отрегулируйте положение диска и упора для выборки в кромочных накладках D шпунтов для установки алюминиевого профиля, как показано на рис. 1а. Проверьте сделанные настройки на обрезках и, если требуется, измените их. Прижимая к упору покрытую пластиком сторону крышки, выпилите шпунты в кромочных накладках D. Используйте подпорный брусок для предотвращения сколов на выходе пильного диска.

6 Тем же самым пазовым диском выпилите шпунт в пробном обрезке доски и проверьте, как входит в него ползун углового упора. Он должен свободно перемешаться вдоль шпунта с минимальным люфтом. Скорректируйте настройки, если требуется. Положите крышку пластиком вниз и выпилите в ней паз для углового упора . Чтобы не было сколов на выходе пильного диска, используйте подпорный брусок.

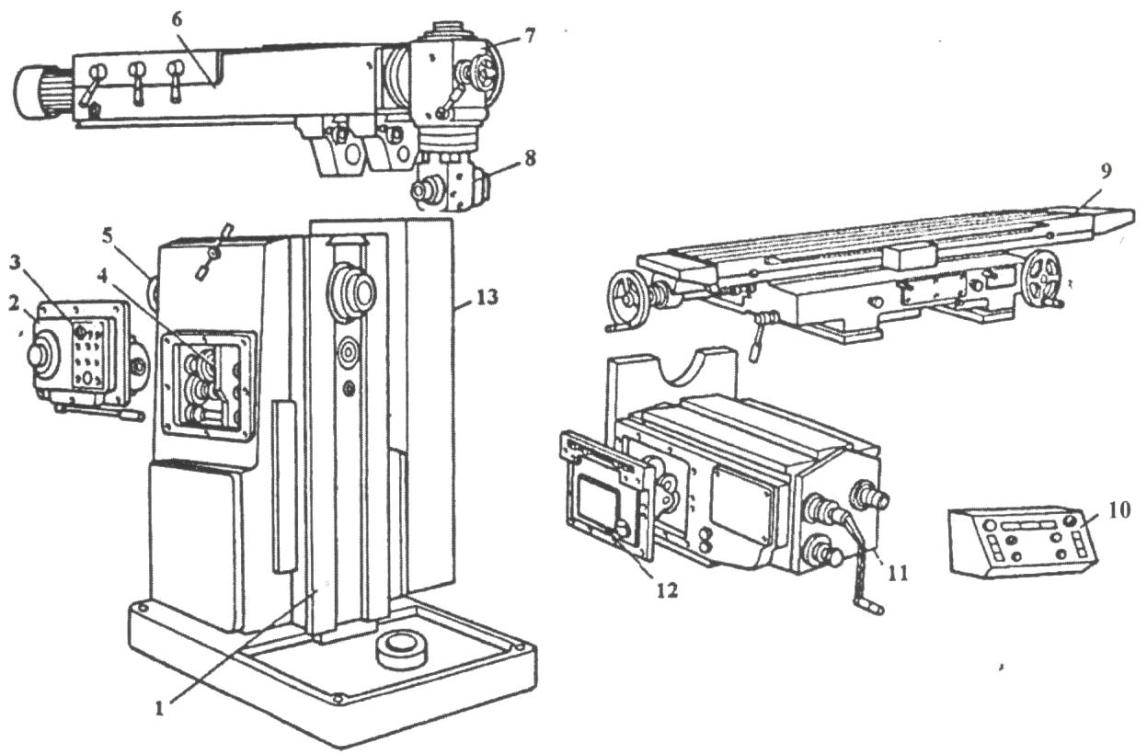

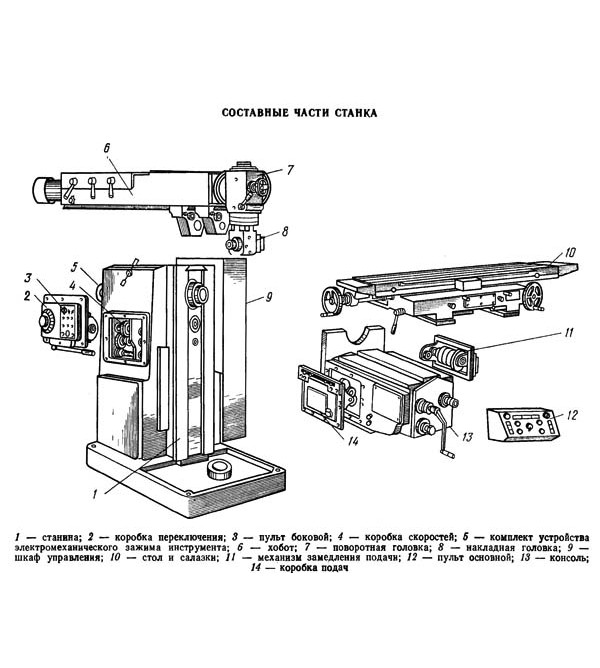

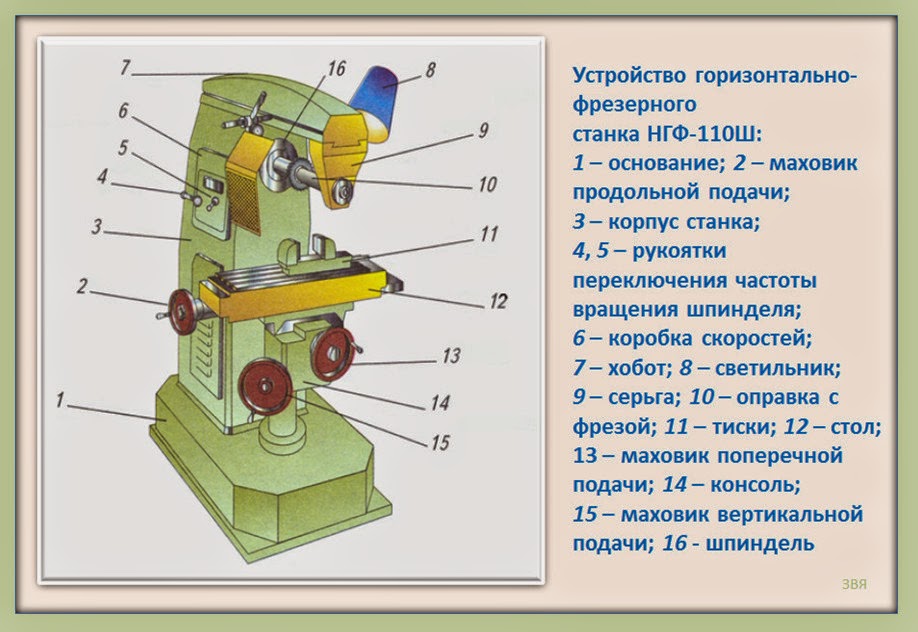

Устройство фрезерного станка. Устройство консольно-фрезерного станка.

Предлагаем вашему вниманию устройство фрезерного станка, предназначеного для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, торцевыми, фасонными и другими фрезами. На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-форм и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент.

Вертикально-Фрезерный станок 6Р12

Вертикально-Фрезерный станок 6Р12 предназначен для выполнения разнообразных фрезерных, сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Поворотная шпиндельная головка станков оснащена механизмом ручного осевого перемещения гильзы шпинделя, что позволяет производить обработку отверстий, ось которых расположена под углом до ±45° к рабочей поверхности стола.

Мощность приводов и высокая жесткость станков позволяют применять фрезы, изготовленные из быстрорежущей стали, а также инструмент, оснащенный пластинками из твердых и сверхтвердых синтетических материалов.

Конструктивные особенности:

механизированное крепление инструмента в шпинделе;

механизм пропорционального замедления подачи;

устройство периодического регулирования величины зазора в винтовой паре продольной подачи;

предохранительная муфта защиты привода подач от перегрузок;

торможение горизонтального шпинделя при остановке электромагнитной муфтой;

устройство защиты от разлетающейся стружки.

Технологические особенности:

разнообразные автоматические циклы работы;

широкий диапазон частот вращения шпинделя и подач стола;

большая мощность приводов;

высокая жесткость;

надежность и долговечность.

Гравировально-фрезерный станок с ЧПУ

Гравировально-фрезерный станок с ЧПУ и устройством автоматической смены инструментов

Характеристика:

1. Благодаря тяжеловесной стальной конструкции наши гравировально-фрезерные станки с ЧПУ и устройством автоматической смены инструментов подходят для применения в деревообрабатывающей промышленности, например, для резки и гравировки по палисандру для мебели, оформления внутреннего интерьера, могут использоваться для массового производства мебели, при этом они идут с вакуумным столом и пылеуловителем.

2. Мы используем только высококачественные компоненты оборудования мировых лидеров производства, это — HSD шпиндели, инверторы Delta, вакуумные насосы Becker и пр., для поддержания оборудования в лучшем состоянии, даже при эксплуатации на протяжении многих лет.

Высококачественные компоненты:

1. Рама машины изготовлена из тяжеловесной стали, отличается надежностью и долгим сроком эксплуатации.

2. Импортная высокоточная шариковинтовая передача обеспечивает плавное движение, гарантируя высокую точность работы оборудования.

3. Шпиндель HSD, отличная режущая способность, низкий уровень шума, длительный срок работы машины.

4. Высокопроизводительный серводвигатель гарантирует высокую скорость и точность работы гравировально-фрезерного станка с ЧПУ и устройством автоматической смены инструментов.

5. Контрольная точка в программе памяти позволяет сохранять текущее состояние процесса резки, при внезапном отключении энергоснабжения, а также осуществляет прогнозирование времени обработки и пр.

6. Компактный дизайн, высококачественные комплектующие, низкая частота отказов машины.

7. (RC 1325 ATC) шаговые двигатели и приводы, два двигателя для оси Y.

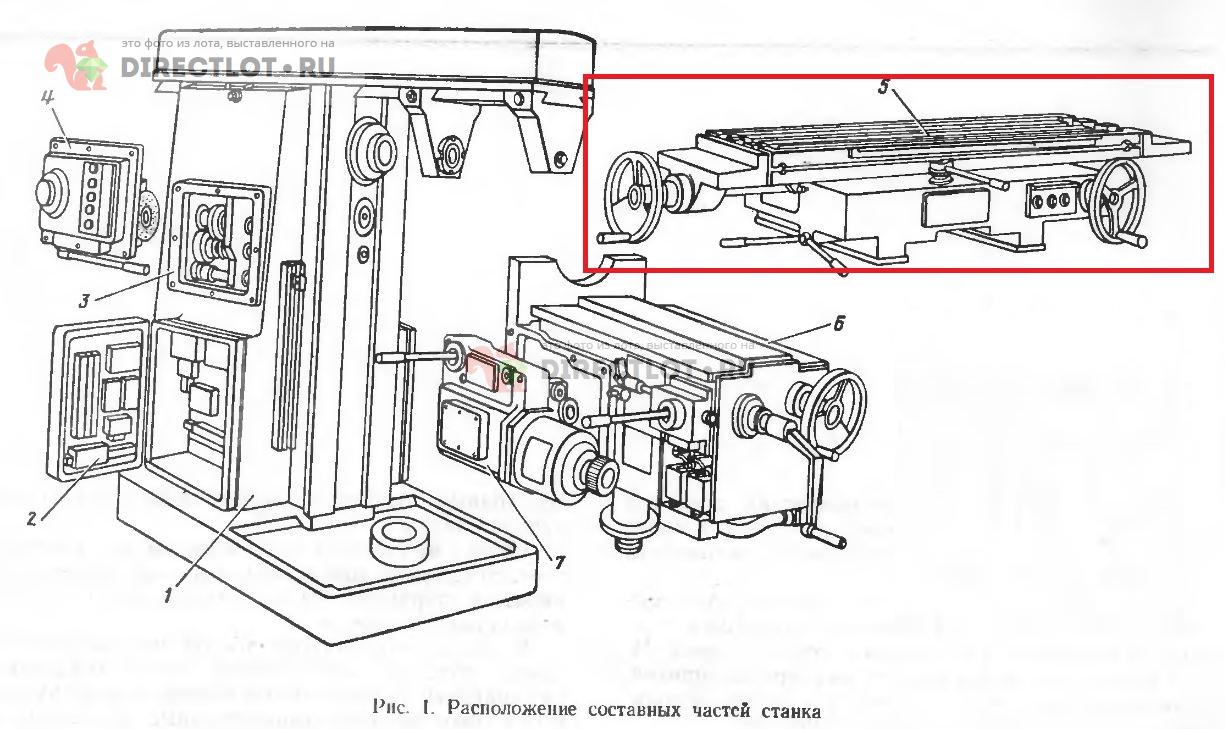

Устройство консольно-фрезерного станка

Консольно-фрезерные станки — наиболее распространенный тип станков, используемый для фрезерных работ. Отличительная особенность станка — наличие консоли (кронштейна), несущей стол и перемещающейся по направляющим станины вверх и вниз. Существуют горизонтальные, вертикальные, универсальные и широкоуниверсальные консольно-фрезерные станки. В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

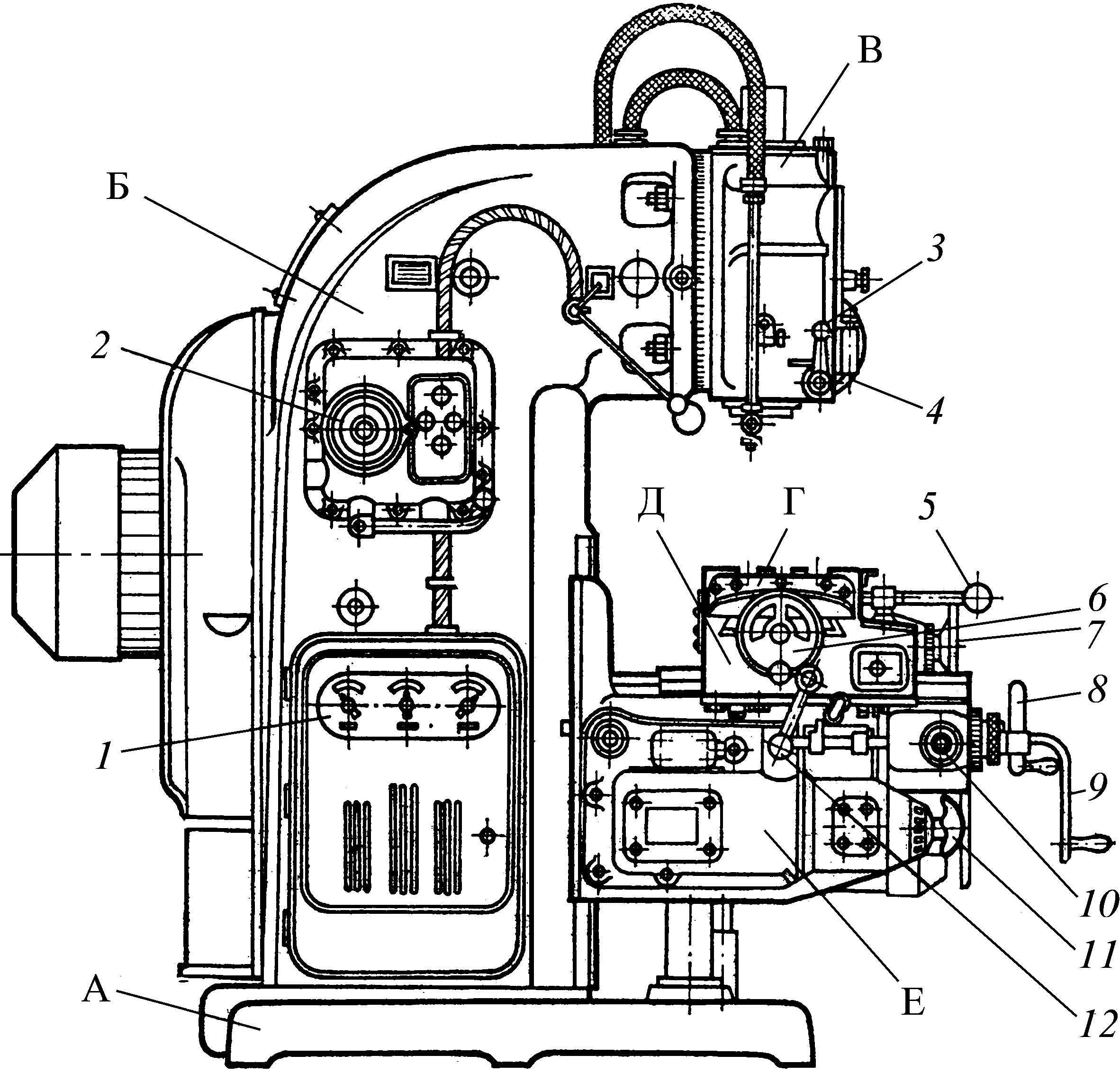

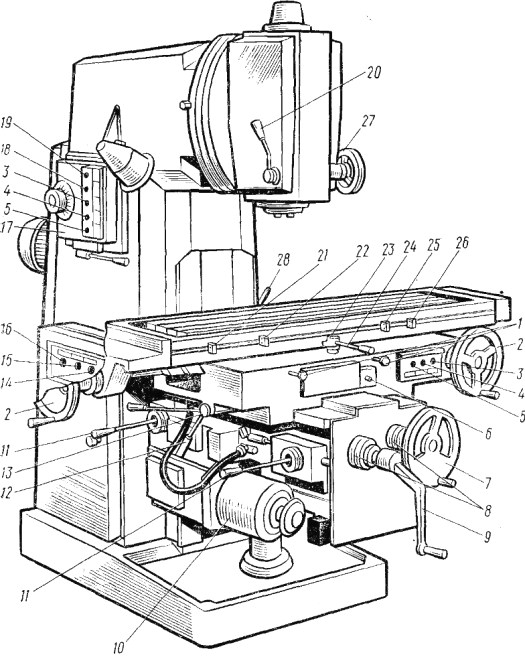

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 5.2). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Станок состоит из станины 2, установленной на фундаментной плите 14. На вертикальных направляющих станины расположена консоль 12 с горизонтальными поперечными направляющими, на которых удерживаются салазки 11, а на них — поворотная плита 10 с горизонтальными продольными направляющими. На этих направляющих монтируют стол 9. Такая компоновка узлов обеспечивает возможность перемещения стола в трех направлениях (продольном, поперечном и вертикальном). В станине расположена коробка скоростей 5 с рукояткой 1 и лимбом 3 и привод с электродвигателем, обеспечивающим вращение шпинделя. В консоли 12 размещена коробка подач 13 с электродвигателем, лимбом 16 и рукояткой 15 для установки подач. В верхней части станины смонтирован шпиндель 6, а на направляющих выдвижного хобота 4 закреплены подвески (кронштейны) 7 и 8, которые являются опорами фрезерных оправок для установки фрез.

Основные движения в станке

Главное движение. Вал IV (рис. 5.3) со шпинделем получает вращение от электродвигателя Ml (мощность двигателя N= 3 кВт; частота вращения п = 1450 мин-1) через шкивы 100/180 клиноременной передачи и 12-ступенчатую коробку скоростей. От вала II вращение передается валу III посредством передвижных блоков зубчатых колес z = 51/51 или 60/42, 42/60, 34/68, 21/81, 27/75. От вала III вращение зубчатыми колесами z= 75/41 или 24/96 передается валу IV. Уравнение кинематической цепи для минимальной частоты вращения шпинделя

Изменение направления вращения шпинделя осуществляют реверсированием вращения вала электродвигателя Ml.

Движение подачи осуществляется от электродвигателя М2 (N= 0,3 кВт; n = 1450 мин-1) через коробку подач, обеспечивающую 12 ступеней подачи. От вала VIII через цилиндрические передачи z = 26/67 и 36/60 вращение передается валу X, от него через блок зубчатых колес z = 37/53 или 30/60, 45/45 — валу XI и далее перебором z = 45/45 или 24/66 — валу XII, через зубчатые колеса z = 18/72 и 30/60 и широкое колесо z = 60 обгонной муфты вращение передается валу XIII (непосредственно или минуя перебор, когда широкое колесо z = 60 соединено с зубчатым колесом z = 45). От вала XIII вращение зубчатыми колесами z = 37/44 передается валу XIV; при этом вертикальное движение подачи осуществляется ходовым винтом VI (6×1), которому вращение от вала XIV передается зубчатыми колесами z = 25/50 и 24/36. Продольное движение подачи производится от ходового винта XVII (6×1) (на рис. 5.3 винт условно повернут на 90°), который вращается от вала XIV при помощи цилиндрических передач z = 48/52, 17/24, 28/28 (справа при прямом ходе) или z = 28/28 (слева при обратном ходе).

Поперечные подачи от вала XIV через шестерни z = 48/52, 38/54 передаются на ходовой винт XVIII. Ускоренный ход стола осуществляется от электродвигателя М2 посредством цилиндрических передач z=26/67, 36/60, 60/30 через включенную электромагнитную Мэ и обгонную Мо муфты и далее через ускоренные передачи рабочих подач. Реверсирование поперечного и вертикального движений подачи происходит при включении муфт Мф1 и Мф2 зубчатых колес z=32 и 50. В этом случае вращение от вала XIV передается ходовому винту XVIII цилиндрическими передачами z = 32/39, 39/50 (см. сеч. А—А), а ходовому винту VI — передачами z = 32/39, 39/35, 52/48, 25/50, 24/36.

Уравнение кинематической цепи продольного движения стола с минимальной скоростью

Так же можно записать уравнения кинематических цепей продольного движения стола с максимальной скоростью подачи, поперечного и вертикального движений стола с минимальной и максимальной скоростями подач.

Салазки 13 консольно-фрезерного станка (рис. 5.4) перемещаются на консоли 16 в поперечном направлении. На салазках смонтирована поворотная плита 11, а на ней (в продольных направляющих) — стол 9, перемещающийся ходовым винтом 2, вращаемым вертикальным валом 17 при помощи конических зубчатых колес 10, 5, 8. Реверсирование стола осуществляют, перемещая вилкой 6 муфту 7 вправо и влево, а для отключения движения стола необходимо вилку 6 установить в среднее положение. В крайних положениях муфта соединяется с коническими зубчатыми колесами 5 и 8. На ходовом винте предусмотрен механизм выборки зазора между резьбой винта 2 и гайками 3 и 4, из которых одна (3) может перемещаться в осевом направлении при вращении червяка 14 (см. сеч. Б—Б). Ручная подача стола осуществляется при вращении маховика 1.

Поворотная плита 11 (при необходимости) может быть повернута на вертикальном валу 17 относительно салазок 13 на ±45°. Плиту 11 центрируют по Т-образному пазу салазок 13 при помощи двух сухарей 12, которые одновременно служат для закрепления плиты на салазках при их подъеме.

Устройство гравировально-фрезерных станков с ЧПУ

Гравировально фрезерный станок с ЧПУ это высокотехнологичное электронное производственное оборудование позволяющее производить механическую обработку (гравировку или фрезеровку) широкого спектра материалов. Основными сферами применения гравировально фрезерного станка с ЧПУ являются деревообработка, наружная реклама, производство корпусных деталей из пластика, раскрой фанеры и МДФ.

Современные гравировально-фрезерные станки ЧПУ состоят из таких основных узлов:

станины;

рабочего стола;

портала;

системы позиционирования;

обрабатывающего инструмента;

системы автоматической смены инструмента;

вакуумного стола.

1. Станина

Станина представляет собой несущую раму или фундамент станка ЧПУ. Основные ее параметры – жесткость и габаритные размеры.

От жесткости станины станка, в значительной степени, зависит качество обработки материала, производительность станка и срок его службы.

Выделяют три основные конструкции станины:

цельно-литые станины;

цельно-варенные станины;

сборные станины с болтовым или клепочным соединением.

Цельно-литая станина самая жесткая, прочная и долговечная. Но у нее есть недостатки. Например, значительная масса и высокая стоимость.

В отличие от цельно-литой, рамы сборной конструкции намного дешевле и легче. Их недостаток — необходимость в регулярном техническом обслуживании (перетяжка клепок и болтов) и более короткий термин эксплуатации.

Оптимально сочетают в себе долговечность, прочность и относительно невысокую стоимость цельно-варенные станины. Рамы цельно-варенной конструкции используются в большинстве современных гравировально-фрезерных станках с ЧПУ.

Сейчас в продаже предлагаются станки от совсем небольших, с размером площади обработки 0,5 на 1 метр, и до громадных с размером рабочего поля 3 на 2 метра. Чаще всего размер рабочей площади привязывается к стандартным размерам листового материала, который обрабатывается на этом станке.

2. Рабочий стол

Рабочий стол – это поверхность станка, на которую крепится обрабатываемая заготовка. Рабочий стол играет роль опоры и служит для жесткой фиксации будущей детали в вертикальной плоскости. Главные требования, предъявляемые к рабочему столу, — это точность фиксации, не зависимо от срока эксплуатации, нагрузок, температурных и других атмосферных факторов. Потому как отклонение даже на 0,1 мм может значительно ухудшить качество обработки материала.

3. Портал

Портал – это движущаяся деталь станка ЧПУ, при помощи которой крепится обрабатывающий инструмент и перемещается относительно обрабатываемого материала по специальным направляющим. Направляющие, как правило, крепятся к станине. Приводной двигатель (шаговый или серводвигатель) передает движение инструменту через передачи (система рейка шестерня или шарико-винтовые). На портале устанавливается система позиционирования суппорта. Она несет на себе обрабатывающие инструменты, которые закрепляются при помощи шпинделя.

4. Система управления ЧПУ

Система управления на станках с ЧПУ, как правило, позволяет реализовать движение в трех плоскостях:

ось Х – вдоль рабочей плоскости;

ось Y – в поперечном направлении относительно рабочей плоскости;

ось Z – в вертикальной плоскости перпендикулярно относительно рабочей поверхности.

В некоторых системах ЧПУ предусмотрено управление пятью координатами

В стандартном случае система управления состоит из приводного двигателя, системы передачи и опорно-направляющей группы.

Предлагаем вашему вниманию устройство фрезерного станка, предназначеного для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, торцевыми, фасонными и другими фрезами. На станках обрабатывают горизонтальные и вертикальные плоскости, пазы, рамки, углы, зубчатые колеса, модели штампов, пресс-форм и другие детали из стали, чугуна, цветных металлов, их сплавов и пластмасс. Мощность приводов и высокая жесткость станков позволяют применять твердосплавный инструмент. УСТРОЙСТВО ФРЕЗЕРНОГО СТАНКА :

В станине 1 размещена коробка скоростей 2. Шпиндельная головка 3 смонтирована в верхней части станины и может поворачиваться в вертикальной плоскости. При этом ось шпинделя 4 можно поворачивать под углом к плоскости рабочего стола 5. Главным движением является вращение шпинделя. Стол, на котором закрепляют заготовку, имеет продольное перемещение по направляющим салазок 6. Салазки имеют поперечное перемещение по направляющим консоли 7, которая перемещается по вертикальным направляющим станины. Таким образом, заготовка, установленная на столе 5, может получать подачу в трех направлениях. В консоли смонтирована коробка подач 8.

На вертикально-фрезерных станках применяют следующие типы фрез: торцовые, концевые, шпоночные. Фрезы изготовляют цельными или сборными с напайными или вставными ножами.

Цельные фрезы изготовляют из инструментальных сталей, корпуса напайных фрез — из конструкционных сталей; на рабочие части зубьев фрез припаивают пластинки из быстрорежущих сталей и твердых сплавов.

Устройство и конструкция фрезерного станка с ЧПУ

Фрезерные станки с ЧПУ, как правило, классифицируют по различным признакам, например по положению шпинделя (горизонтальные или вертикальные), по присущему количеству степеней свободы либо управляемых осей (2,3,4,5 осей), также возможна классификация по точности обработки, а также ее повторяемости, по количеству инструментов, используемых в обработке (одно- или многоинструментальные) и так далее.

Для примера рассмотрим вертикально-фрезерный станок с ЧПУ, показанный ниже:

Для крепления механизмов и узлов станка предназначена станина 1. В поперечном (вперед-назад) и в продольном (влево-вправо) направлениях перемещается рабочий стол 2 по направляющим 3. Стойка с ЧПУ 9, как правило, крепится на кронштейн и может перемещаться оператором станка в любое удобное для него положение.

Заготовки, а также различные технологические приспособления размещают на рабочем столе. Для этого на нем существуют Т-образные специальные пазы. Для зажима рабочего инструмента а также для его вращения существует шпиндель 4. Он крепится в колонне 5, которая перемещается в направлении – верх/низ. Качество и точность обработки напрямую зависит от точности скорости вращения шпинделя, его виброустойчивости и жесткости.

Для обеспечения необходимого уровня безопасности применяют защитные кожухи 7. Они производят защиту обслуживающего персонала от смазывающе-охлаждающей жидкости (СОЖ), которая под большим давлением подается в зону обработки детали, а также от стружки, отлетающей в процессе обработки. Набор режущих инструментов для данного станка с ЧПУ находится в магазине инструментов 8 барабанного типа. При этом выбор нужного инструмента обработки и его фиксация в шпинделе производятся автоматически, по команде управляющей программы. Также происходит и автоматическая смена инструмента.

Устройство фрезерного станка — полезная информация Фрезерные станки по металлу

Фрезерные станки используются для обработки плоскостей, уступов, пазов, контурирования обрабатываемых деталей, сверления и растачивания отверстий. Они делятся на два вида: вертикально-фрезерные и универсальные. Первый оборудован исключительно вертикальным шпинделем и, по сравнению со вторым, имеет ограниченную сферу использования. Универсальные модели оснащаются горизонтальным и вертикальным шпинделями. Горизонтальный отличается более высокой производительностью.

Составные части

- Основание – отливается цельным из чугунного сплава. В процессе установки одна его сторона прижимается к полу, а ко второй присоединяется станина. Оно оборудуется отсеком, в который сливается жидкость для охлаждения, и электрическим насосом, подающим вещество, ответственное за перемещение тепловой энергии к устройству.

- Станина – держит все основные механизмы конструкции. Шпиндели, двигатели и скоростная коробка располагаются в ее внутренней части, а остальные механизмы прикрепляются с наружной стороны. Вверху станины могут располагаться направляющие горизонтального типа, ответственные за передвижение хобота, а на ее передней части – направляющие вертикального типа для консоли. Внутренность детали укрепляется тонкими пластинками. Станина бывает двух видов: литой и сварной. Наиболее прочным вариантом является первый, однако, только путем сваривания удается получить сложные конструкции.

- Консоль – выполняется из чугунного сплава, располагается на верхних направляющих станины. При смене позиции на нее ложится ответственность за горизонтальные направляющие для салазок. Поддержание узла осуществляется при помощи стойки, ее телескопический винт позволяет настраивать высоту. Степень жесткости данной детали и качество ее исполнения напрямую влияют на работу всего станка. У машин бесконсольного типа вертикальное перемещение осуществляется за счет передней бабки по направляющим, расположенным вертикально.

- Салазки – связывают между собой две оси. Продольное перемещение рабочей поверхности производится за счет верхних направляющих, а за движение салазок по консольным направляющим отвечают нижние.

-

Рабочая поверхность (стол) – является основным элементом и передвигается за счет салазок. Прочное фиксирование заготовок осуществляется за счет специальных механизмов, расположенных на его поверхности. Подача заготовки может вестись в трех направлениях: продольном, поперечном, вертикальном. Оборудование имеет два типа подачи:

- ручную – применяется для пробегов холостого типа;

- механизированную – задействуется для выполнения какой-либо работы.

- Шпиндель – является одним из главных механизмов, изготавливается из легированной стали. Используется для передачи момента силы, исходящего от скоростной коробки к фрезеру. Его отличительными качествами являются жесткость, прочность, высокая точность формы и размера.

- Электродвигатели располагаются в разных частях станка и отвечают за вращение шпинделя, рабочую подачу, передвижение консоли, поступление смазочно-охлаждающей жидкости.

- Скоростная коробка – передает усилие от двигателя к шпинделю за счет вращения и переключения зубчатых колес.

- Коробка подач – отвечает за изменение скорости вращения стола во всех направлениях.

Заключение

Из всего вышеизложенного можно сделать вывод: все фрезерные машины, вне зависимости от модели, состоят из частей, отвечающих за запуск двигателя, передающих момент силы исполнительным механизмам и осуществляющих ту или иную команду.

Устройство и принцип работы станков с ЧПУ, основы

Увеличение объемов производства требует автоматизации процессов, ведь с помощью этого экономится немало времени и ресурсов. Сегодня подробно разберем устройство и принцип работы станков с ЧПУ — одной из главных составляющих автоматизированного производства. О станках с ЧПУ и их работе читайте в этой статье.

Источник: mehanoobrabotka-zakazat.ru

Что такое станок с ЧПУ

Источник: traupmann-cnc.at

Станки с ЧПУ — это станки с компьютерным управлением. До ЧПУ станки управлялись вручную механиками. С помощью ЧПУ компьютер управляет сервоприводами, которые приводят машину в действие.Таким образом, постоянного человеческого внимания не требуется, хотя для запуска станков все же необходимы операторы.

Источник: youtube.com

ЧПУ — это аббревиатура для термина “числовое программное управление”. В основе этого понятия — управление станком с помощью компьютера. Такие устройства являются своего рода роботами.

Источник: 3erp.com

ЧПУ обработка — это производственный процесс, в котором изготовление деталей происходит под управлением компьютерных программ. Ранее станки работали на основе гидравлической системы, которая обеспечивала производство одинаковых деталей по шаблону. Сейчас же программы могут контролировать все, от движений обрабатывающего центра до скорости шпинделя, включения/выключения охладителя и прочих функций. Применение в станках ЧПУ значительно облегчает задачу массового производства деталей.

Существуют различные виды устройств с ЧПУ, включая 3D-принтеры, фрезерные и лазерные станки, машины для водоструйной и электроэрозионной обработки, электронные разрядные станки, маршрутизаторы с ЧПУ и т. д. Далее мы детально разберем, как работают станки с ЧПУ.

Источник: cnctrianglestudio.com

Программисты ЧПУ пишут программы обработки деталей, используя специальный язык программирования G-Code. Программа обработки детали создается либо посредством написания кода с нуля, либо с помощью специального ПО — CAM, которое преобразовывает чертеж детали, созданный в программах CAD, в G-код.

Источник: roboticsandautomationnews.com

В течение длительного времени станки с ЧПУ использовались только в промышленности, из-за их высокой стоимости. Сегодня же на рынке представлено множество станков в доступном ценовом диапазоне, что позволяет как профессионалам, так и любителям обзавестись станком с ЧПУ для личных целей.

Основные составляющие станка ЧПУ

Источник: top3dshop.ru

Устройства ввода данных: используются для ввода программы обработки детали на станке. Существует три самых часто используемых вида устройств ввода: считыватель перфоленты, считыватель магнитных лент и компьютер, работающих через порт RS-232-C.

Источник: youtube.com

Блок управления станком (БУС) — это сердце станка с ЧПУ. Он выполняет все управление станка. Среди функций БУСа следующие:

- Чтение кодовых инструкций, вводимых в БУС;

- Расшифровка кодовых инструкций;

- Интерполяция (линейная, круговая и спиральная) для генерации команд движения оси;

- Передача команд движения оси в схемы усилителя, для управления механизмами оси;

- Получение сигналов обратной связи о положении и скорости каждой оси привода;

- Вспомогательные функции управления, такие как включение / выключение охладителя или шпинделя и смена инструмента.

Источник: haascnc.com

Исполнительный механизм: станок с ЧПУ зачастую имеет подвижный стол и шпиндель, для контроля положения и скорости. Стол станка управляется в направлении осей X и Y, а шпиндель — в направлении оси Z.

Источник: ittechreviewer.com

Система привода: состоит из схем усилителя, приводных двигателей и ШВП (шарико-винтового подшипника). Блок управления станком подает сигналы схемам усилителя о положении и скорости движения каждой оси. Затем сигналы управления усиливаются, чтобы привести в действие двигатели привода, которые вращают ШВП, чтобы настроить нужное расположение рабочего стола.

Источник: banggood.com

Система обратной связи: состоит из преобразователей, или датчиков. Ее также называют измерительной системой. Датчики непрерывно контролируют положение и скорость режущего инструмента. БУС принимает сигналы от этих преобразователей и использует разницу между исходными сигналами и сигналами обратной связи для генерации новых сигналов, с целью коррекции положения и скорости.

Пульт управления: на дисплее отображаются программы, команды и другие необходимые данные станка с ЧПУ. Может быть перемещен в удобное для оператора положение.

Источник: rilesa.com

На фото ниже — структурная схема станка:

Как работает ЧПУ станок

Источник: 3dspectratech.com

- Сначала программа обработки детали вводится в блок управления станка;

- В БУС происходит весь процесс обработки данных, он подготавливает все команды движения и отправляет их в систему привода;

- Привод контролирует движение и скорость блоков станка;

- Система обратной связи фиксирует данные о положении и скорости движения осей и отправляет сигнал в БУС;

- В блоке управления сигналы обратной связи сравниваются с исходными, если есть ошибки — он исправляет их и отправляет в исполнительный механизм новые сигналы для корректировки процесса;

- Пульт управления с дисплеем используется для просмотра оператором команд, программ и других важных данных.

Основы работы на станках с ЧПУ

Источник: pinterest.com/

Процесс создания детали достаточно прост и состоит из следующих этапов:

Дизайн детали

С помощью программного обеспечения CAD создается 2D или 3D модель детали, которую вы хотите сделать. CAD — система автоматизированного проектирования, в которой можно указывать точные размеры детали.

Источник: archive.vectric.com

Программирование для ЧПУ

С помощью программного обеспечения CAM модель детали преобразовывается в g-код.

Настройка станкаЭтот этап предусматривает несколько шагов:

- Предстартовый. Перед запуском станка убедитесь, что масло и охлаждающая жидкость заполнены по максимуму. Обратитесь к инструкции, если вы не знаете, как это сделать.

- Убедитесь, что в рабочей зоне нет посторонних предметов.

- Если станку требуется подача воздуха, убедитесь, что компрессор включен и давление соответствует требованиям, указанным в инструкции.

- Пуск / Домой. Подключите станок к питанию и запустите. Главный выключатель обычно расположен в задней части устройства, кнопка питания — в левом верхнем углу на панели управления.

- Загрузите все инструменты в карусель в том порядке, который указан в списке программы ЧПУ. Для станков с одним инструментом — установите в шпиндель фрезу.

- Установите деталь в тиски или закрепите на столе, зафиксируйте.

- Установите показатель коррекции на длину инструмента. Переместите инструменты к верхней части детали в порядке, указанном в программе ЧПУ, и затем установите показатели коррекции.

- Установите коррекцию осей X и Y. После того, как тиски или другие детали будут правильно установлены, настройте коррекцию на установку заготовки (нулевой позиции), чтобы найти начальную точку X и Y детали.

- Загрузите программу ЧПУ в систему управления станком с помощью USB-накопителя.

Источник: planet-cnc.com

Изготовление детали

После того, как станок настроен, можно начинать процесс производства. Здесь также предусмотрены несколько шагов:

- Пробный прогон. Запустите программу в воздухе, на высоте около 5 см от детали.

- Запустите программу. Обратите внимание, чтобы не было сообщений об ошибках.

- Отрегулируйте смещения как требуется. Проверьте характеристики детали и при необходимости отрегулируйте регистры коррекции длины инструмента, чтобы убедиться, что деталь соответствует заданным параметрам.

- Завершение работы. По окончании работы снимите деталь с тисков и инструменты со шпинделя, очистите рабочую зону и выключите станок.

Рекомендуемое оборудование

Источник: top3dshop.ru

На фото: Лазерный станок LF3015GR (лазер RAYCUS)

Мы разобрались с тем, как работает ЧПУ станок , но важно иметь в виду, что для разных целей используются разные станки — существует большой выбор станков для работы с различными материалами, мы приведем примеры оборудования для разных типов станков.

Фрезерные обрабатывающие центры

Источник: top3dshop.ru, на фото: Лазерный маркер Han’s Laser EP-30-TWIN

Фрезерные станки используют для обработки корпусных деталей. С помощью такого устройства можно выполнить гнездование (раскрой) и другие виды фрезеровки, пяти и восьми-осевые станки позволяют производить также и токарные операции — нарезку резьбы, растачивание и т.д.

Мы рекомендуем фрезерно-гравировальный станок HL400T/2 от производителя Han’s. Он работает с такими материалами, как акрил, стекло, керамика, металл, пластик, достигая уровня повторяемости в ±0.005 мм. Максимальный вес заготовки, с которой может работать станок — 100 кг.

Источник: top3dshop.ru, На фото: Фрезерно-гравировальный станок Han’s HL400T/2

Производитель SolidMetal предлагает несколько моделей обрабатывающих центров, например DC-6040A, DC-6050B, DC-8070B.

Источник: top3dshop.ru, на фото: Обрабатывающий центр SolidMetal DC-6040A

Фрезерные и лазерные станки с ЧПУ для бизнеса

Источник: top3dshop.ru, на фото: 3D фрезер Advercut K6090T4A

Если вы занимаетесь профессиональной фрезеровкой или лазерной гравировкой и вам нужен станок, который потянет большие объемы производства, стоит обратить внимание на следующих производителя Advercut.

Самая популярная модель Advercut K6090T4A — это 3D-фрезер с четырьмя одновременно работающими осями, со скоростью обработки 6 мм в минуту. Станок работает с легкими металлами, деревом, пластиком и композитными материалами. Подходит для гравировки, сверления, 3d-фрезерования.

Промышленный фрезерный станок Roland MODELA MDX-50 отлично подходит дляCAD/CAM образования, прототипирования и моделирования. На нем также можно печатать 3D-детали с точностью до 0.01 мм. Его преимущество перед обычными3D-принтерами в том, что он работает с любым материалом.

Источник: top3dshop.ru, на фото: Фрезерный станок Roland MODELA MDX-50

Производитель LTT предлагает лазерно-гравировальный станок LTT-Z6040B, который считается наиболее доступным на российском рынке, среди профессионального ЧПУ-оборудования. Станок работает с любыми материалами, кроме металла. Время непрерывной работы устройства — до 12 часов. Скорость гравировки — до 800 мм/сек, а скорость резки — 400 мм/с.

Источник: top3dshop.ru, на фото: Лазерно-гравировальный станок LTT-Z6040B

ЧПУ-фрезеры Dragontech доступны для малого и среднего бизнеса, благодаря невысокой цене и универсальности. Они работают с такими материалами, как дерево, пластик, оргстекло. ПВХ, а также с композитными материалами и легкими металлами.

Лазерные станки с ЧПУ

Han’s Laser. Лазерный станок Han’s HyRobot-C1000 с роботизированной системой резки, шестью осями и лазером мощностью в 1000 Вт — идеальное решение для профессионального производства. Модель отличается полностью закрытым корпусом, для удобства управления и безопасности оператора, а также оснащена кнопкой аварийной блокировки и функцией спящего режима, активирующейся при простое аппарата более 5 минут. Все это обеспечивает безопасное производство при минимальных энергозатратах.

Источник: top3dshop.ru, на фото: Лазерный станок Han’s HyRobot-C1000

Bodor. Этот производитель специализируется на лазерных граверах. Особого внимания заслуживают граверы серии BCL, например Bodor BCL1309X 150w, который отличается удобной конструкцией, наличием беспроводной связи, что обеспечивает удобное управление и легкое техническое обслуживание.

G.WEIKE, помимо прочих лазерных станков предлагает модель LF1325LC FIBER+CO2 DUAL USE — универсальный станок, который объединяет в себе две операции, выполняемые ранее двумя станками, поскольку принцип работы ЧПУ станка по металлу не предусматривает обработку других материалов.

Благодаря волоконным и CO2 лазерам, устройство позволяет производить резку как металлических, так и неметаллических изделий. Такая инновация позволяет пользователям в значительной степени сэкономить на себестоимости продукции, рабочей площади и обеспечивает высокую производственную эффективность.

Источник: top3dshop.ru, на фото: Лазерный станок LF1325LC FIBER+CO2 DUAL USE

Гравировальные станки серии LaserPro от GCC обеспечивают профессиональное качество гравировки. Применяются преимущественно для изготовления табличек с надписями, номерков, штампов, печатей, мелкой рекламной и сувенирной продукции с гравировкой.

Сопутствующее оборудование

Источник: top3dshop.ru, на фото: Заточный станок Jet JBG-150

Jet предлагает огромное количество оборудования разного предназначения, такого как заточный станок Jet JBG-150, тарельчато-ленточный шлифовальный станок Jet JSG-64, ленточнопильный станок Jet JWBS-9X, токарный станок по дереву Jet JWL-1440VS и т. д. Помимо этого, можно приобрести детали для станков ЧПУ, например струбцины, столярные тиски, вытяжные установки.

Источник: top3dshop.ru, на фото: Фрезерный вертикальный станок с ЧПУ Optimum F410

Optimum. Токарный станок с ЧПУ Optimum TU2304 CNC, сверлильный станок Optimum B17PRO, фрезерный вертикальный станок с ЧПУ Optimum F4, Фрезерный вертикальный станок с ЧПУ Optimum F410 и др. — все это оборудование можно приобрести для большого производства по доступной цене.

Источник: top3dshop.ru, на фото: Сверлильный станок Optimum B17PRO

Российский производитель специальных решений на основе лазерной техники

Источник: top3dshop.ru, на фото: Лазерный станок пятикоординатный СЛС5

Заслуживает внимания отечественный производитель ГК «Лазеры и аппаратура». Компания предлагает лазерные станки нескольких моделей, например МЛП2-Турбо, который отличается увеличенной рабочей зоной – до 500*500 мм и широким диапазоном волоконных источников излучения – 20, 30 , 50 Вт, и пятикоординатный лазерный станок СЛС5, который способен производить сложноконтурную лазерную резку, гравировку, прошивку одиночных отверстий малого диаметра (от 0,25 до 0,5 мм) или массивов таких отверстий в изделиях сложной формы.

Российские производители фрезерной техники

Источник: top3dshop.ru, на фото: Комплекс для лазерной 3D сварки ЛТСК41

Steepline предлагает огромное количество фрезерных станков с ЧПУ, среди которых SL01PEN. Эта модель отличается возможностью собрать комплектацию в зависимости от требований производства, что позволяет сэкономить средства на ненужном оборудовании станка. Кроме этого, при необходимости можно устанавливать дополнительные опции.

Источник: top3dshop.ru, на фото: Станок фрезерный с ЧПУ Steepline SL01PEN

ООО СК РОУТЕР поставляет фрезерные станки для разных сфер производства. Например, станок Роутер 3020BZ предназначен для изготовления электродов для электроэрозионного станка, Роутер 4030 — для отраслей, где требуется высокая скорость и точность обработки, например, ювелирного и стоматологического производства, а Роутер 6040 Серво отлично справляется с обработкой широкого спектра материалов, от менее твердых полимеров, композитов, керамики и графитов, до более прочных, таких как титан и разные виды стали.

Источник: rusnc.ru, на фото: Роутер 3020

Умные станки. Производитель выпускает несколько моделей фрезерных станков для разных целей. Например, станок Clever В800 предназначен для работы с алюминиевыми заготовками. Изначально эта модель оснащена тремя осями, но предусмотрена также возможность модификации четвертой осью. При необходимости, шаговые двигатели можно заменить на серводвигатели, а блок ЧПУ — блоком от другого производителя.

Источник: top3dshop.ru, на фото: Фрезерный станок с ЧПУ Clever В800

Заключение

Мы рассмотрели принципы работы станков с ЧПУ, основы работы с ЧПУ, какие бывают станки и для каких целей.

Чтобы приобрести станок с ЧПУ — обращайтесь в Top 3D Shop. Наши специалисты помогут вам выбрать необходимое оборудование, максимально подходящее для выполнения ваших задач и соответствующее всем заданным параметрам.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Конструкция фрезерного станка с ЧПУ

% PDF-1.4 % 1 0 obj> эндобдж 2 0 obj> ручей Microsoft® Word 2016application / pdf

История и дизайн фрезерных станков

Фрезерные станки на протяжении десятилетий оказывали влияние на мир производства и производства.Без них бесчисленные инновации никогда бы не увидели свет. На самом базовом уровне фрезерный станок использует вращающиеся фрезы для удаления материала с твердого блока путем подачи фрезы вдоль блока материала. Существует много типов фрезерных станков, но в этой статье мы рассмотрим детали и историю самого распространенного: вертикальной коленной фрезы.

ОСНОВНЫЕ КОМПОНЕНТЫ

Мельницы сложные, с сотнями отдельных деталей, точно собранных, чтобы создать надежную и точную машину.Однако некоторые детали и узлы заслуживают большего внимания, чем другие. Детали, которые выполняют фактическую резку, обычно концевые фрезы, часто попадают в категорию «Инструментальная оснастка». Детали, которые поддерживают концевые фрезы, такие как цанги, также могут называться инструментальной оснасткой. Сверла, зенковки и зенковки также попадают в эту категорию.

Схема фрезерного станка (источник)

Инструмент удерживается в шпинделе, который вращается с заданной пользователем скоростью. Весь узел двигателя содержит множество прецизионных компонентов, включая двигатель шпинделя, подшипники шпинделя и пиноль, которая перемещает шпиндель вверх и вниз.

Существует множество способов удержания инструмента в шпинделе, включая цанги, патроны типа Jacobs, держатели гидравлических инструментов и многое другое. Для точной и повторяемой установки внутри шпинделя в держателях инструмента и цангах часто используются конусы станка.

Ассортимент цанг (источник)

Рабочий стол — это плоская поверхность под шпинделем для фиксации работы. Рабочие столы обычно имеют Т-образные прорези, поэтому в них легко вставлять гайки и шпильки для фиксации.Стол может перемещаться по одной, двум или всем трем осям, в зависимости от конфигурации станка. На ручном фрезерном станке движение стола контролируется маховиком.

Колено — это секция фрезерного станка, которая перемещает весь стол, включая узел для продольного и поперечного перемещения, вверх и вниз. Это регулируется пользователем с помощью большой рукоятки с вертикальным перемещением.

ИСТОРИЯ

Фрезерные станки изначально были разработаны для ускорения подачи вручную.Впервые они появились в начале 1800-х годов (1814–1818 гг.), Хотя точную историю трудно проследить из-за того, что в то время в небольших магазинах происходило большое развитие. 1840-1860-е годы принесли создание нескольких популярных дизайнов, многие из которых были ориентированы на производство. У них по-прежнему не было классических трех осей движения, которые мы знаем сегодня, но они были больше похожи на сверлильный станок, часто устанавливаемый в линию, где каждая машина выполняла одну операцию.

В 1861 году компания Brown & Sharpe создала революционный универсальный фрезерный станок, который мог обрабатывать детали сложной геометрии с перемещением по трем осям.С тех пор производство пошло вверх по мере приближения Первой мировой войны. В течение следующих нескольких десятилетий технология фрезерования быстро развивалась, и появление высокоточных станков, таких как кондуктор, установило стандарт точности фрезерования. Теперь машинисты могли быстро и точно находить отверстия с большой точностью, что сделало мельницы обычным делом для создания прототипов и производства оборудования военного времени. Это быстрое развитие продолжалось и в послевоенный период, в течение которого было разработано несколько ключевых технологий, в том числе гайки с защитой от люфта, которые привели к еще большей точности.

В 1936 году Рудольф Банноу задумал фрезерный станок Bridgeport, который все еще находится в производстве. Он был легче, дешевле и проще в использовании, чем многие фрезерные станки, представленные на рынке в то время, и сразу стал успешным. Его успех вдохновил других на копирование дизайна, что привело к появлению множества клонов.

В 1950-х годах ЧПУ (числовое программное управление) наконец перешло из лаборатории в механический цех, где машинисты использовали перфоленту для управления движениями фрезерного станка.Изначально обработка с ЧПУ использовалась только в аэрокосмической отрасли, где надежное воссоздание сложных профилей и профилей крыла оказалось затруднительным. Он медленно завоевал популярность в других местах, но в 60-х и 70-х годах, когда методы хранения и ввода данных улучшились, он перерос в полноценное ЧПУ (компьютерное числовое управление).

С тех пор технологии, лежащие в основе хранения данных, вычислений и станков, постоянно совершенствовались, поэтому теперь мы можем иметь станки с ЧПУ на нашем рабочем месте или использовать их для создания гигантских сложных деталей из многих материалов.

ВИДЫ ФРЕЗЕРОВ

Хотя трехосевые фрезерные станки наиболее распространены, в некоторых случаях могут потребоваться дополнительные оси. Не все трехкоординатные станки способны на одно и то же. Здесь в игру вступает машинное управление.

Трехосевые фрезы могут перемещаться в трех направлениях: X, Y и Z. Однако в зависимости от аппаратного или программного обеспечения, которое управляет станком, он может быть не в состоянии точно перемещать все три одновременно, что требует условий «2.5D »или« 2 + 1 »фрезерование. Это указывает на то, что, хотя фреза может резать, используя все три свои оси, она не может выполнять движения, которые используют все три оси одновременно. Например, вместо того, чтобы выполнять плавную кривую в трехмерном пространстве, им пришлось бы двигаться сначала по осям X и Y, а затем по Z отдельно.

Еще одно общее различие между типами фрезерования — это фрезерование «3 + 2», которое описывает, как определенные пятикоординатные станки выполняют свои движения. В этой ситуации две оси вращения часто используются для правильной ориентации детали и для получения идеального угла инструмента, в то время как 3 нормальные оси используются для фрезерования.«Полные 5 осей» делают то же самое, но одновременно, при этом все пять осей движутся одновременно. Это действительно требует более сложного CAM, но позволит сэкономить много времени при длительной работе и, вероятно, также обеспечит лучшую чистоту поверхности благодаря отсутствию толчковых движений.

ХАРАКТЕРИСТИКИ ФРЕЗЕРНОГО СТАНКА

Технология фрезерных станков, наиболее важные из которых были затронуты в нашей недавней публикации «Эволюция прецизионных инструментов», постоянно развивается.Некоторые методы, такие как использование охлаждающей жидкости для предотвращения перегрева детали и инструмента, используются десятилетиями, но другие, такие как обнаружение поломки инструмента, становятся все более популярными.

СОЖ через инструмент (источник)

Охлаждающая жидкость имеет решающее значение для предотвращения поломки инструмента, улучшения качества поверхности и продления срока службы инструмента во время большинства фрезерных операций. С годами он не только стал более распространенным и простым в использовании, но и с компьютерным управлением машины теперь могут увеличивать давление охлаждающей жидкости, включать и выключать охлаждающую жидкость, предупреждать пользователей о низких уровнях концентрации и также фильтровать ее.В дополнение к охлаждающей жидкости под высоким давлением и затоплением в настоящее время широко используется охлаждающая жидкость через инструмент, особенно при глубоком бурении, где сложнее подать СОЖ в зону резания, где она больше всего необходима.

Осмотр инструмента и работы в середине работы оказал огромное влияние на увеличение времени работы фрезерных станков. Зонды могут проверять инструменты между операциями, предупреждать операторов о поломке или даже автоматически заменять новый инструмент. Некоторые машины могут даже обнаруживать износ инструмента во время работы и автоматически корректировать значения компенсации износа, чтобы ваши детали и дальше оставались идеального размера.Зонды с рубиновыми наконечниками теперь также стали обычным явлением — их можно установить, как любой другой инструмент, в устройство смены инструмента и исследовать деталь или элемент для точного определения местоположения. А теперь, когда у каждого в кармане есть мощный компьютер, машины могут отправлять оповещения операторам удаленно. Все эти технологии сделали фрезерование отличных деталей проще, чем когда-либо, даже во время «отбоя», когда цех закрыт.

В Plethora мы идем еще дальше — сейчас самое время воспользоваться огромными достижениями в области вычислений и производства, чтобы навсегда изменить производство.Благодаря мощному интеллектуальному программному обеспечению, многолетним знаниям в области обработки и высокотехнологичным обрабатывающим центрам Plethora теперь может поддерживать работу мельниц дольше, производить детали более эффективно и доставлять их вам с меньшими хлопотами. Спасибо, что присоединились к нам!

Новая конструкция фрезерного станка | SpringerLink

Пини Б.Е., Максимов Ю.В., Попов А.В. Патент РФ 168927, Бюлл. Изобрет ., 2017. 7.

Лукина С.В., Крутякова М.В., Соловьева Н.П., Обеспечение конкурентоспособности металлорежущего оборудования питем управления его качеством и себестоимостью на этапах НИОКР (на примерах токарных станков) . Москва: Моск. Гос. Тех. Ун-та, МАМИ, 2011.

Google Scholar

Ловыгин А., Васильев А., Кривцов С., Современный сранок с ЧПУ и CAD / CAM система (Modern CNC Machine and CAD / CAM System), Москва: Литкон-Пресс , 2006.

Google Scholar

Киеф, H.B., ЧПУ для промышленности , Цинциннати, Огайо: Hanser, 2000.

Google Scholar

Понтиус К., Высокоскоростное фрезерование деталей из разнородных деталей, Cutting Tool Eng ., 2002, vol. 54, нет. 2. С. 41–43.

Google Scholar

Пополи, Б., Шпиндели для высокоскоростной обработки, Инструмент . Изд ., 2002, т. 68, нет. 5. С. 60–62.

Google Scholar

Смит С., Тенденции развития высокоскоростной обработки, ASME: J. Manuf. Sci ., 2002, т. 119, нет. 4. С. 664–666.

Google Scholar

Николаев, А., SURFCAM 2002 plus: Что нового? САПР Граф ., 2003, вып.6. С. 43–47.