Виды эпоксидной смолы и характеристики, состав полимера

Эпоксидная смола, как строительный материал, давно уже не является диковинкой. Его популярность остается достаточно высокой даже среди тех, кто ни разу не имел дела с полимерами. Еще 60 лет назад эпоксидную смолу начали активно применять в промышленности и в быту. Но изначально она рассматривалась исключительно, как клеевой состав.

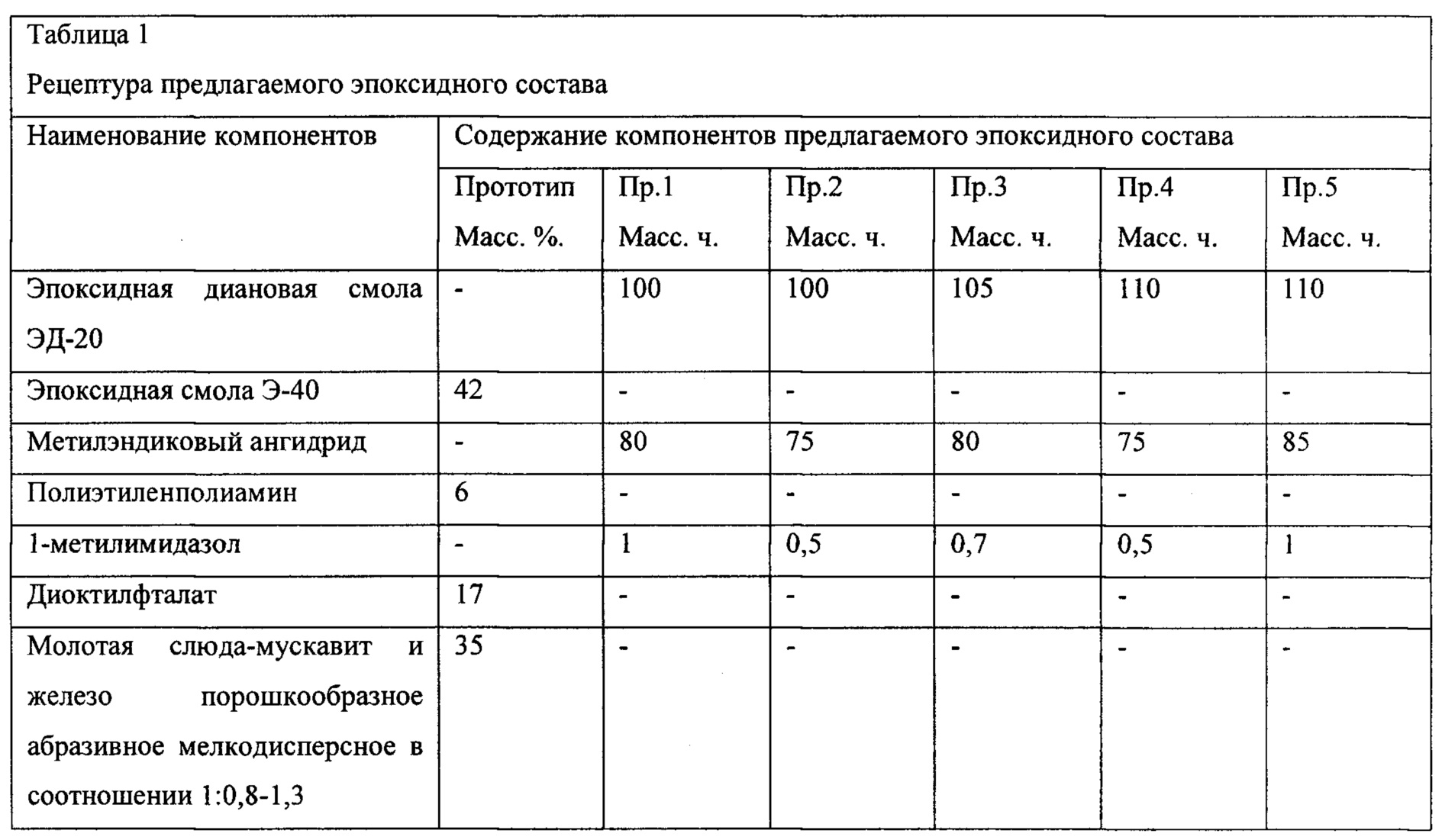

Сегодня область применения, как и возможности современных смол, существенно расширились. Внедрение новых технологий производства композитных материалов позволило получать целый ряд разновидностей смол с различными уникальными характеристиками. Виды эпоксидных смол и их назначение напрямую зависят от состава и количества наполнителей, к которым относятся растворители, стабилизаторы, отвердители и пластификаторы.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками.

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители.

- Алебастр или цемент способны повысить прочность полимера, уплотняя его структуру. При необходимости в основной компонент может добавляться до 40% порошковых наполнителей.

- Стекловолокно или хлопковое волокно выполняет армирующую функцию. Вязкость смолы при добавлении волокна повышается, однако текучесть способствует заполнению всех полостей и пор. Такие наполнители используют при производстве стеклопластиков и прочих композитных материалов.

- Измельченная древесина является альтернативой микросферы. Натуральный компонент менее дорогой, по сравнению с синтетическим, ведь древесная крошка, в большинстве своем, является отходом на деревообрабатывающих предприятиях.

- Аэросил повышает тиксотропность смолы. Тиксотропность – это способность повышать свою вязкость (загустевать) в статичном состоянии.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей.

Примечательно то, что смола вновь становится текучей после перемешивания. Аэросил (диоксид кремния) в виде порошка применяют против образования потеков с вертикальных поверхностей. - Графит добавляется, как пигмент. С ним смола приобретает характерный серый оттенок. Также в роли пигментных порошков выступает алюминиевая пудра или двуокись титана.

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Характеристики полимера

В чистом виде эпоксидная смола напоминает стекло с тем лишь отличием, что она имеет желтоватый оттенок. По консистенции основной компонент смолы похож на свежий мед. В зависимости от состава олигомера цвет эпоксидки может быть более темным и даже оранжевым. Введение наполнителей сказывается и на внешнем виде полимера. Он приобретает различные оттенки: белый, серый, коричневый и черный. Если говорить о пигментных веществах и колерах, то современные технологии позволили получить целую гамму цветов.

Как было сказано выше, эпоксидная смола инертна к активным веществам, в том числе и галогенам. Разрушиться отвержденный полимер может только под действием концентрированных кислот. Щелочи остаются для смолы абсолютно безвредными. Перечень материалов, с которыми «работает» эпоксидка, достаточно объемный.

- древесина;

- металл;

- керамика;

- фаянс;

- кода;

- резина.

Различные виды эпоксидной смолы дают разные результаты, касающиеся свойств клеевого шва или отвержденной массы. В качестве примера технических характеристик материала можно рассмотреть самую популярную марку полимера – ЭД-20.

Ее плотность составляет 1,2 кг/м3. Прочность на деформации измеряется единицами давления. Так, для деформации растяжения прочность составляет 40-90 МПа, для изгиба – 80-140 МПа, для сжатия – 100-200 МПа. Важной характеристикой является температура отверждения и время полной полимеризации. Эти параметры необходимо учитывать, подбирая материал для конкретных видов работ. Смола ЭД-20 полимеризуется за 1,5 часа при температуре 20°C градусов.

Приготовление состава сводится к смешиванию основного компонента с отвердителем. Точные пропорции указываются заводом, который занимается изготовлением полимера.

Теплостойкость – параметр, указывающий предельное значение температуры для эксплуатации материала, она достигает 170°C градусов. Ударная вязкость выражается, как доля энергии, приходящаяся на единицу площади поверхности слоя смолы.

Классификация

Практически все марки эпоксидных смол, которые продаются для бытовых нужд, представлены двухкомпонентным составом. Как правило, основной компонент называют компонентом «А», а отвердитель – компонентом «Б». Эти компоненты хранятся в разных упаковках. Удобная фасовка позволяет оптимизировать расходы, рассчитав количество материала для данного вида работ. В тривиальной классификации смолы можно разделить на две большие группы: полимеры холодного и горячего отверждения.

Смолы холодного отверждения наиболее востребованы в домашних условиях, так как процесс полимеризации протекает при относительно низких температурах, сравнимых с температурой окружающей среды. Для горячего отверждения требуется создание специальных условий.

Другой способ разделения смол на отдельные категории связан с компонентом поликонденсации. Если в качестве такового выступают эпихлоргидрин и бисфенол А, то соответствующие смолы называются эпоксидно-диановыми, это самый распространенный вид смол. В России производство полимеров промышленного назначения подлежит сертификации, поэтому маркировка эпоксидной смолы определена ГОСТом. Эпоксидно-диановые смолы имеют обозначение, в основе которого лежит аббревиатура «ЭД» (вышеприведенный пример).

Различают следующие виды смол:

- эпоксидно-диановые смолы;

- эпоксидно-диановые смолы для ЛКМ;

- эпоксидные модифицированные смолы;

- смолы специального назначения.

В представленные категории попадают не все марки. Современные производители осваивают европейские технологии. В результате слияния компаний на российском рынке появляется продукция с зарубежными брендами. Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Многие фирмы определяют назначение своей продукции. В магазине стройматериалов можно приобрести клеевые составы, компаунды, смолу для рисования, заливочных работ, для изготовления мебели. Приведем примеры классификации по ГОСТ.

Эпоксидно-диановые смолы

Материалы отечественного производства отличаются низкой стоимостью. За выгодную цену придется пожертвовать качеством продукции. Если с техническими показателями проблем не возникает, то прозрачность эпоксидно-диановых смол не самая высокая. При отсутствии выбора эпоксидку ЭД используют в качестве компаунда, однако существуют более адаптированные для этих целей марки.

- ЭД-22. Смола отличается низкой вязкостью и позиционируется, как универсальный материал. Производится в соответствии с ГОСТ10587-84. В нормативном документе прописаны требования и к прозрачности смолы, однако предусматриваются отклонения, поэтому можно встретить экземпляры с явно выраженным желтым оттенком.

Основной недостаток – самостоятельная кристаллизация при длительном хранении.

Основной недостаток – самостоятельная кристаллизация при длительном хранении. - ЭД-20. Можно считать, что данная марка более совершенный вариант смолы ЭД-22. Она также характерна своей низкой вязкостью, но некоторые показатели имеют более высокое значение.

- ЭД-16. Смола с противоположными показателями вязкости. Она практически не используется в быту и служит, в основном, для производства стеклопластика.

- ЭД-8 и ЭД-10. Относятся к «твердым» смолам. На производстве они используются в качестве электроизолятора. В быту и строительстве применяются при проведении заливочных работ. Отличаются высокими показателями прочности, за что и получили соответствующее второе название.

Эпоксидно-диановые смолы для лакокрасочных материалов

Эпоксидные смолы марок Э-40, Э-40р и Э-41 в магазинах стройматериалов не найти, так как данные полимеры не предназначены для бытового использования. Они широко применяются для изготовления эмалей, лаков, красок, шпатлевок, защитных покрытий, а также в качестве клеев.

Продукция соответствует ТУ 2225-154-05011907-97 и ТУ 2225-595-11131-395-01. Она поставляется на комбинаты лакокрасочной промышленности или изготавливается в их цехах.

Эпоксидные модифицированные смолы

К модифицированным смолам относятся материалы, у которых те или иные характеристики изменены путем введения различных добавок. Промышленное применение полимеров требует высоких показателей прочности, термоустойчивости, эластичности или клеевых свойств. Для модифицированных свойств также определены маркировки, согласно ГОСТ или ТУ.

- КДА-2. Данная марка используется в качестве связующего элемента в углепластиках или стеклопластиках, но, благодаря высокой адгезии, смола может служить клеевым составом. Возможно проведение заливочных работ, однако материал вызывает интерес только в плане создания электроизоляционной прослойки.

- К-02Т. Высокая степень текучести позволяет пропитывать волокна намоточных изделий. Смола К-02Т добавляется с целью их цементации.

- ЭЗ-111. Применяется исключительно в электротехнических изделиях. Примером может служить герметизация трансформаторов или заливка электродеталей.

- УН-562 и УП-599. Модели отличаются наличием в составе пластификатора, который повышает их эластичность. Используются в заливочных работах, особенно в местах, подверженных вибрационным нагрузкам.

- К-153, К-115, К-176, К-201. Серия эпоксидных смол повышенной плотности. Они выступают в качестве герметика во многих отраслях промышленности.

- КДА известен потребителям, как двухкомпонентный эпоксидный клей.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

- ЭА. Можно использовать для заливки напольных покрытий в производственных помещениях.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты.

Такой состав востребован в строительстве. Смолой разбавляют конструкционные связующие компоненты. - УП-610. Входит в состав сверхпрочных стеклопластиков.

- УП-643. Усовершенствованная модель, повышающая теплостойкость и химическую стойкость стеклопластиков.

- ЭХД. Хлорсодержащая смола, ее высокие показатели прочности, теплостойкости, огнеупорности и влагостойкости вводят материал в разряд универсальных компаундов.

- УП-631. Применима в сфере обеспечения пожарной безопасности. Самозатухающие свойства востребованы при монтаже огнезащитных пропиток.

Некоторые марки смол не попали в указанную классификацию. Отдельной группой выступают материалы линейки «Эпоформ». Они адаптированы для заливочных работ и продаются в специализированных магазинах. Среди марок Эпоформ встречаются компаунды с высокими показателями прозрачности, которые используются в изготовлении мебели, бижутерии и прочих декоративных композиций. Смола отлично взаимодействует с растворителем, поэтому позволяет варьировать вязкостью и текучестью.

виды, характеристики, применение и популярные марки

Эпоксидная смола – материал, знакомый многим. Она появилась на рынке более 60 лет назад и до сих пор широко применяется в строительстве. Область использования касается и промышленности, домашнего хозяйства. Сейчас выпускается множество разновидностей эпоксидных смол с уникальными характеристиками и свойствами.

Основные сведения

Что такое эпоксидная смола? Согласно описанию, это химическое вещество представляет собой синтетический олигомер, содержащий эпоксидные группы. Последние под действием отвердителей способны образовывать сшитые полимеры. Эпоксидка, как называют ее в быту, имеет сложную формулу и является продуктом конденсации эпихлоргидрина и бисфенола А.

В чистом виде эпоксидка не используется, ее применение оправдано только после добавления отвердителя и произошедшей полимеризации. Существуют разные виды смол, их назначение отличается в зависимости от свойств. В свою очередь, свойства зависят от состава материала. Из чего делают смолу, что входит в нее, кроме эпоксида? При получения готового средства в рецептуре разные производители могут использоваться такие компоненты:

- порошковые наполнители – алебастр, цемент, мел (до 30-40 % по количеству) нужны для уплотнения структуры массы и придания прочности;

- микросферы – мелкозернистые шарики в виде порошка, делают смолу воздушной за счет того, что их плотность мала;

- волокно (хлопковое, стеклянное) – повышает вязкость готовой смолы, она становится густой и прекрасно заполняет все зазоры, пропитывает поверхности;

- натуральная древесная крошка – нужна для снижения удельного веса продукта;

- аэросил – помогает избежать потеков смолы на вертикальных поверхностях;

- графит – требуется для придания цвета, используется как черный пигмент;

- двуокись титана, алюминиевая пудра – также окрашивают прозрачный материал в белый и серый цвет соответственно.

к содержанию ↑Добавление таких наполнителей позволяет после отверждения эпоксидки получить качественную пластмассу с заданными свойствами. Для уменьшения хрупкости к сырью добавляют пластификаторы, например, касторовое масло. Доля их обычно определяется экспериментальным путем.

Преимущества эпоксидных смол

Почему в строительной отрасли материал применяется повсеместно? У него множество достоинств и преимуществ перед прочими смолами:

- стойкость к действию абразивных веществ, что снижает скорость износа;

- высокая прочность клеевого шва;

- отличные физико-химические характеристики;

- наиболее низкая влагопроницаемость;

- отсутствие усадки или небольшой ее показатель в процессе эксплуатации изделий.

Свойства и характеристики

На вид чистая эпоксидная смола без добавок выглядит как прозрачная желтоватая, темно-желтая или оранжевая жидкость, она очень похожа на мед. Некоторые типы смол имеют коричневый цвет и напоминают гудрон. Добавление наполнителей может придать смоле иной цвет – от белого до красного, черного.

Эпоксидка практически не реагирует на действие галогенов и разрушается только от влияния сильных кислот. Большинство щелочей также не способно нарушить молекулярные связи. Средство имеет наивысшую адгезию к металлам, но клей на его основе применяется для соединения множества иных материалов:

- древесины;

- фаянса;

- керамики;

- резины;

- кожи.

В зависимости от вида эпоксидки, полученный клеевой шов будет жестким или эластичным. Технические особенности также разнятся. Как пример можно привести одну из самых популярных марок эпоксидки – ЭД-20. Вот ее характеристики:

- плотность – 1,16-1,25 кг м3;

- прочность на растяжение – 40-90 Мпа, на изгиб – 80-140 Мпа, на сжатие – 100-200 Мпа;

- температура для полимеризации – от +20 градусов, время отверждения – 1,5 часа;

- объем отвердителя – 5 частей на 1 часть смолы;

- водопоглощение за 24 часа – не более 0,01-0,1 %;

- теплостойкость +55…+170 градусов;

- ударная вязкость – 5-25 кдж/кв. м.

Виды смол

Любая эпоксидная смола двухкомпонентная, она включает основной состав и отвердитель в двух отдельных упаковках. В зависимости от компонентов, из которых состоит материал, он делится на смолы холодного и горячего отверждения. Последний тип отверждения потребуется, если конечные изделия предполагается использовать в агрессивных условиях, под действием высоких температур, химии.

Также все эпоксидки делятся на следующие разновидности:

- Эпоксидно-диановые. Включает материалы с маркировкой ЭД-20, ЭД-22, ЭД-16, ЭД-10, ЭП СМ ПРО. Их можно применять в быту, промышленности. Они хорошо подходят для изготовления наливных полов, пропиточных компаундов, создания клеев и герметиков. Из таких смол делают разные виды пластика, защитных покрытий.

- Эпоксидно-диановые для лакокрасочных материалов. Это – эпоксидки марок Э-40, Э-40 Р, они участвуют в производстве лаков, краски, иных покрытий, стойких к повреждению.

- Эпоксидно-модифицированные — ЭПОФОМ 1, 2, 3. Входят в состав эпоксидных компаундов, участвуют в ремонте полов, трубопроводов.

- Смолы эпоксидные специального назначения. Обладают особыми свойствами, что позволяет эксплуатировать их в экстремальных условиях. Примером можно назвать смолу ЭХД (хлорсодержащую), УП-637 (с резорцином), ЭДА и многие другие.

Получение и производство

Материал производят в России, странах СНГ, за рубежом. Впервые он был получен французским химиком Кастаном, это произошло в 1963 году. Средство можно сделать методом поликонденсации эпихлоргидрина с фенолом или пищевыми маслами, например, соевым. Такой процесс получил название «эпоксидирование». Самые ценные сорта смол получаются в результате каталитического окисления непредельных соединений. Это позволяет придать продукту более высокие прочностные свойства, гидроустойчивость.

к содержанию ↑Поскольку любая смола 2-компонентная, для ее разведения потребуется отвердитель (амин, ангидрид, некоторые кислоты). К отвердителям в процессе производства нередко добавляют катализаторы отверждения. После этого смола застывает, переходит в нерастворимое соединение.

Популярные марки

Реализуется огромное количество смол разных производителей – «Новол» (Novol), «Эпоксимакс», «Момент» («Хенкель»), «Химпром», «Химизоляция», «Мила Групп», «Югреактив», «Эпитал», «Экованна», «Леонардо» (смолы для творчества) и многие другие. Ниже приведены известные марки эпоксидки:

- Наливной состав EPS 2106. Двухкомпонентное окрашенное средство для финишных, выравнивающих покрытий на бетон либо как самостоятельное покрытие.

- «Арт-Массив» и «АРТ-ЭКО». Низковязкие составы на основе модифицированной смолы и отвердителей, применяются для покрытия дерева, камня, металла. Позволяют делать красивые 3D-полы.

- «Мастер» МК ХТ-116А. Позволяет заливать заранее подготовленные формы, включается в защитные смеси для бетона, дерева, металла. Придает изделиям неповторимый блеск.

- «Артлайн Кристалл Эпокси» (Artline Crystal Epoxy). Средство идеально для создания поделок, бижутерии, иных видов рукоделия и творчества.

- «Этал Оптик» («Этал Optic»). Двухкомпонентное средство для литья столешниц, диорам, моделей, малых скульптурных форм.

- Pebeo Crystal Resin Gedeo. Это прозрачная смола для хобби и творчества, имеет невысокую стоимость и продается в удобных малых упаковках.

- Linkuid 3D OPTI. Заливочный оптический прозрачный материал, на его основе делают брелоки, бижутерию, сувениры, 3D-полы, столешницы.

- Crystal 9 и Crystal 7. Очень вязкие смолы, применяются для создания изделий с линзой или высоким куполом, обладают повышенной твердостью.

- Gold Glass от Poly Max. Специальная смола для бижутерии, реализуется в малых и больших упаковках (до 13,5 кг).

- «Витахим» KER 828. Используется в радиоэлектронике, электротехнике, на ее основе делают заливочные и пропиточные компаунды.

- LIQUID GLASS. Эпоксидка в упаковке 150 мл для поделок, творчества, изготовления ювелирных украшений.

- Стекловидный лак Cernit. Представляет собой жидкую смолу в комплекте с отвердителем, рекомендуется для создания защитных покрытий на дереве, металле.

- «Эпоксидная смола L». Это прозрачная смола для тюнинга, также годится для отделки карбоном деталей авто и мотоциклов.

- Epidian 601. Предназначается для литья полов, труб, емкостей, создания композитов.

- YD 128. Применяется для приготовления эпоксидных компаундов, клеев, герметиков.

- Epoxacast 690. Данная абсолютно прозрачная смола предназначена для рукоделия и хобби, творчества.

- EpoxyMax Decor. Средство для декоративных работ, отлично комбинируется с крошкой мрамора, кварца, гранита.

- Компаунд К-153. Применяется для герметизации электротехнических изделий, а также деталей, регулярно подвергающихся ударным, вибрационным нагрузкам.

Область применения

Материал занял прочные позиции в промышленности и быту, но сейчас появляются все новые и новые сферы его массового применения. Самые распространенные области использования средства таковы:

- пропитывание стеклонити, стеклоткани;

- создание стеклопластика, углеволокна, иных типов пластмассы;

- склеивание деталей в электротехнике, радиоэлектронике;

- гидроизоляция бассейнов;

- заливка полов и подвалов, разработка заливочных компаундов и пластоцементов;

- производство красок, лаков, пропиток, шпаклевок;

- включение в состав химически стойких покрытий;

- герметизация лодок;

- применение в авиастроении, автомобильной промышленности, кораблестроении;

- создание крепежа для ракет «земля-космос»;

- шитье бронежилетов;

- ремонт кузовов автомобилей;

- изготовление украшений, галантереи, изделий для кухни, ванной, дома и быта;

- поделки;

- заливка и герметизация плат, микросхем компьютера.

Перечислить все сферы и направления эксплуатации эпоксидки сложно. Где взять материал для работы? Разнообразные марки реализуются в крупных маркетах (Castorama, ИКЕА), во всех магазинах строительно-отделочных материалов.

к содержанию ↑Комбинирование эпоксидки с иными материалами

Эпоксидные смолы могут пропитывать тканые материалы для усиления прочности в условиях жесткой эксплуатации. Их использование ограничено только из-за большой стоимости. Также эпоксидка отлично комбинируется с иными видами смол, в том числе с полиэфиркой. Есть лишь одно важное условие – нельзя допустить контактирования материалов в жидком виде. Вначале выполняют слой полиэфирки, после ее застывания наносят эпоксидку. Обратное комбинирование дает плохой эффект, его не применяют.

к содержанию ↑Отвердители для эпоксидки

Именно соединение жидкой смолы и отвердителя запускает процесс полимеризации, позволяет отливать разнообразные изделия. Как определить, какой отвердитель нужен? Обычно он идет в комплекте со средством, в его основе – амины или фенолы.

Соотношение отвердителя и смолы может быть разным – от 1:1 и более. Избыток или нехватка жидкости негативно отразится на качестве готового полимера. Снизятся его прочность, стойкость к нагреванию, влиянию химических веществ. Если отвердителя мало, масса может остаться липкой.

к содержанию ↑Стандарты качества эпоксидки

При приобретении материала нужно проверить ряд важных показателей – соответствие ГОСТ, срок годности (12 месяцев). Если средство импортное, оно имеет таможенные коды, соответствующие требованиям ТН ВЭД (Товарной номенклатуры внешнеэкономической деятельности).

к содержанию ↑Также следует уточнить условия хранения материала, иначе он мог испортиться (они указаны в инструкции, обычно рекомендуется хранить средство при температуре до +35 градусов). Особенно важно покупать качественный материал, если требуются большие его объемы.

Техника безопасности

После отверждения эпоксидка считается полностью безвредной для организма. Тем не менее, в процессе работы нужно соблюдать осторожность, растворители представляют собой токсичные для человека соединения. При вдыхании они вызывают поражение органов дыхания, при попадании на кожу – ожоги, дерматиты.

Работать с эпоксидкой надо только в перчатках, рабочей одежде, респираторе. При шлифовке изделий надевают очки. Кожу после попадания смолы сразу промывают с мылом либо протирают спиртом. Все работы ведутся только в помещении с приточной вентиляцией.

что это такое и из чего ее делают? Состав и вред для здоровья, применение и свойства, двухкомпонентная и другая эпоксидка

Прочный клеевой состав, который может склеить практически все, кроме оргстекла, полиэтилена, а также капрона и некоторых других непористых оснований — эпоксидная смола. Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Что это такое?

Эпоксидка — это олигополимер. Он состоит из ряда эпоксидных групп, при реакции с отвердителем они полимеризуются. Наиболее востребованы изделия, полученные в результате синтеза полимеров на базе бисфенола и фенола эпихлоргидрина. ЭС имеет жидкую консистенцию, удельный вес составляет 1,07 г/см3. Бывает прозрачной или цветной, в большинстве случаев в магазинах можно встретить вещества белой или желтовато-оранжевой расцветки, они выглядят как жидкий тягучий мед.

Главный плюс эпоксидной смолы состоит в том, что она широко используется как адгезив, актуальна как ламинирующее покрытие. Эпоксидка обладает исключительными свойствами тонкой пленки и отличается стойкостью к микротрещинам, при растяжении удлиняется до 5%.

Продукт имеет высокие параметры влагостойкости, способен прилипать к самым разным основаниями — металл, дерево или невулканизированный ламинат. Срок годности достаточно продолжителен — до 1 года.

Из минусов можно отметить высокую стоимость продукта и необходимость соблюдать меры предосторожности при работе. Изделие требует использования дополнительных компонентов — отвердителей, пластификаторов. Кроме того, для создания декоративных покрытий требуются навыки работы.

Состав и особенности изготовления

ЭС относится к сложным соединениям, свои физико-технические характеристики проявляет исключительно в форме полимера. При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

Химическая техника предполагает реакцию с дополнительными веществами, в результате изменяется формула основного вещества, трансформируется само строение клетки полимера. К примеру, при реакции с полиэфирами спиртов глицидиловой группы изменяются параметры эластичности затвердевшей смолы. Вместе с этим меняется и ее гигростойкость. А введя в структуру галогенорганические либо фосфорорганические соединения, можно многократно увеличить горючеустойчивость материала.

При реакции эпоксидки с формальдегидной смолой формируется однокомпонентный состав, она затвердевает только при нагревании без применения отвердителя.

Физическая техника предполагает перемешивание ЭС с отдельными дополнительными веществами без запуска химической реакции. Так, добавление каучука увеличивает параметр поглощения механической энергии при ударах. А при перемешивании с диокисью титана изменяются визуальные характеристики смолы — она становится абсолютно непрозрачной для лучей УФ-спектра.

Характеристики и свойства

ЭС характеризуется стойкостью к воздействию галогенов, а также едких щелочей и кислот. В ацетоне и некоторых сложных эфирах растворяется без образования пленки. Остановимся подробнее на параметрах эпоксидной смолы.

Отвердевшая ЭС сохраняет свою форму и объем. Такое свойство позволяет производить молды и прочие изделия. После затвердевания смола почти не усаживается, поэтому объем заготовки остается неизменным.

Большая часть смол стойка к воздействию абразивов и агрессивных растворов. Это позволяет применять в работе с изделиями из эпоксидки любые моющие составы. Даже если на покрытии и появятся небольшие дефекты, то при наличии небольшого запаса эпоксидки их можно легко и быстро устранить.

ЭС водонепроницаема, это свойство играет основную роль при выборе отделочных материалов в помещениях с повышенной влажностью. К примеру, кухонные столешницы из эпоксидки имеют продолжительный период пользования, в то время как мебельные модули из ДВП из-за частого воздействия влаги приходят в ветхость очень быстро.

Глянцевая поверхность затвердевшей смолы не боится УФ-лучей. На протяжении всего периода использования изделия не выгорают и не утрачивают своего эстетичного вида.

Обладая повышенной термостойкостью, состав закипает при +155 градусах, при более «жарком» воздействии начинает плавиться. Вещество относится ко II классу опасности, не возгорается даже в том случае, если внести его в открытый огонь. Эти характеристики типичны для всех разновидностей ЭС. Однако они могут проявляться в различной степени в зависимости от добавок, использованных при получении эпоксидки.

Вред для здоровья

Многих пользователей волнует вопрос вредности смол на базе эпоксидных компонентов. После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

А вот до застывания эпоксид характеризуются токсичностью и может оказать негативное воздействие на состояние здоровья человека. Правилами безопасности установлено, что работать с ЭС можно только при наличии индивидуальных защитных средств. В первую очередь это касается дыхательной системы, поскольку до окончательного застывания смола выделяет вредные пары. Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Описание видов

Имеется несколько классификаций ЭС, большая часть из них носит скорее технический характер.

Эпоксидно-диановые

Широко востребованы в производственной сфере и в быту. Включают несколько разновидностей.

- ЭД-22 — начинает кристаллизоваться при продолжительном хранении. Является универсальным сырьем, но используется только в промышленной сфере.

- ЭД-20 — жидкая эпоксидка, требует обязательного введения отвердителя. Пользуется спросом благодаря универсальности в комбинации с ценовой доступностью.

- ЭД-16 — состав повышенной вязкости, нашла распространение как связующий компонент при изготовлении стеклопластмасс.

- ЭД-10 и ЭД-8 — плотные термостойкие эпоксидки, входят в заливочные смеси для радиотехники.

ЭД для лакокрасочных материалов

К ним относят.

- Э-40 и Э-40р — быстросохнущие смолы для лакокрасочных изделий. Могут включаться в структуру лаков, эмалей и шпаклевок.

- Э-41 — эта смола по своим эксплуатационным параметрам соответствует Э-40, но также может включаться в клеевые смеси.

ЭС в структуре лаков и красок можно увидеть в большинстве современных бытовых приборов.

Именно эпоксидные краски применяют при изготовлении стиральных машин, СВЧ-печей, а также сушилок и подобных изделия.

С этим материалом хорошо работает алюминий, чугун, литий, а также литая сталь.

Эпоксидно-модифицированные

- КДА-2 — актуальна как электроизолятор. Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

- К-02Т — необходима для цементизации и пропитывания различных намоточных изделий.

- ЭЗ-111 — нашла применение в сфере заливки радиодеталей. Является основным составом герметизации трансформаторов.

- УП-563 — характеризуется повышенной адгезией, востребован на производстве стеклопакетов. Выступает как заливочный компаунд.

- К-153 – герметик высокого качества.

Специального назначения

- ЭА — характеризуется сниженной вязкостью, незаменима в производстве растворителей и пропиток на базе смолы.

- УП-610 — отличается повышенной твердостью.

- ЭХД – состав с присутствием хлора, имеет низкую возгораемость, атмосферо- и теплостойкость.

Лучшие производители

В России реализуется широкий ассортимент смол самых разных марок — «Новол», «Экованна», «Югреактив», «Момент», а также «Эпитал» и «Леонардо».

В ТОП-производителей входят.

- EPS 2106 — двухкомпонентная эпоксидка для формирования покрытий на пористые материалы.

- «Арт-Массив» — состав с низкой вязкостью, изготавливается на базе модифицированной эпоксидки и отвердителя. При покрытии поверхностей придает им глянцевый блеск.

- «Артлайн Кристалл Эпокси» — оптимальна для создания ювелирных изделий и поделок.

- «Эталон Оптик» — оптимальна для отлива столешниц и предметов декора.

- Pebeo Crystal Resin Gedeo — бесцветная эпоксидка для творчества, реализуется в небольших упаковках и имеет демократичную стоимость.

- Epoxy Max Decor — смола для выполнения ремонтно-отделочных работ, обычно комбинируется с мраморной и гранитной крошкой.

- «Компаунд К-153» — незаменимы для герметизации элементов и узлов, подвергающихся высоким ударным нагрузкам и действию вибрации.

Как выбрать?

При выборе эпоксидной смолы надо исходить из особенностей ее использования. Все разновидности условно можно поделить на две категории.

- Конструкционные — используются в тюнинге, судостроении, склеивании и ремонте.

- Декоративные — актуальны для создания бижутерии, скульптур и картин.

Первые должны быть твердыми, крепкими и быстрозатвердеваемыми.

Реализуются упаковками по 5 литров. Для вторых на первый план выходит требование прозрачности, а также стойкости к УФ-лучам, которые могут вызывать пожелтение состава.

Продаются в малой дозировке.

Где применяется?

По сферам применения все виды эпоксидки можно разбить на группы. Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Из смолы производятся лопатки компрессоров и гребные винты плавсредств. Они нашли применение при выпуске резервуаров и сосудов. В машиностроении смола позволяет исправить изъяны литья. Плотность состава позволяет выполнять пружины, а также рессоры. Полимер нашел широкое применение в сфере авиастроения — из композитных компонентов на базе смол выполняют обшивку крыльев и узлов реактивного двигателя, а также оперения и конкурса сопел. Именно из ЭС изготавливают топливные баки и корпуса деталей в ракетах.

Таким образом, в промышленности ЭС нашли самое широкое распространение в машино-, самолето-, судо- и ракетостроении.

Ограниченное применение имеют смолы в пищевой промышленности — некоторые составы используются при изготовлении консервных банок. Благодаря экологичности, эпоксидка в бытовой области может использоваться без ограничений. Ее применяют для создания ювелирных украшений и элементов декора интерьера. Смола используется для изготовления малых скульптурных форм и предметов мебели.

Как работать со смолой?

При работе со смолой главное — тщательно соблюдать пропорции, поскольку недостаточное или, наоборот, слишком большое количество отвердителя самым негативным образом сказывается на функциональности итогового состава. При избыточном объеме отвердителя состав утрачивает свою прочность. Помимо того, излишек может выделяться на поверхность по мере застывания. При нехватке отвердителя часть полимеров остается несвязанными, подобный состав становится липким.

Современные составы обычно разводятся в пропорции: на 1 часть отверждающего вещества — 2 части ЭС, допускается использование равных пропорций. Эпоксидку и отвердитель необходимо тщательно размешивать, чтобы консистенция получилась однородной. Перемешивание выполняют медленно, если движения будут резкими — появятся пузырьки.

Имейте в виду — полимеризация начинается не сразу, сначала нужно подождать, пока состав достигнет оптимальной консистенции и только потом можно приступать к работе.

После выполнения заливки следует подождать, пока смола затвердеет. В ходе полимеризации ЭС проходит несколько стадий.

- Жидкое состояние. Смесь основных составляющих легко стекает с палочки-мешалки, этот момент оптимален, чтобы заливать состав в форму.

- Густой мед. В этом состоянии масса не ложится тонким ровным слоем, но с легкостью заполняет собой небольшой объем.

- Засахаренный мед. На данном этапе проведение каких-либо действий со смолой не представляется возможным, единственная возможность использования — склеивание поверхностей.

- Переход от меда к резине. В этот момент смолу не нужно трогать, иначе можно нарушить формирование полимерных цепочек.

- Резиновая. Масса компонентов уже вступила во взаимодействие и перестала липнуть к ладоням, однако, ее твердости пока недостаточно. В таком состоянии заготовку можно перекрутить и деформировать.

- Твердая. Эта смола не гнется, не крутится и не отковыривается.

Эпоксидка разных изготовителей имеет разный период отверждения, оно определяется только опытным путем.

При желании эпоксидку можно дополнительно покрывать бесцветным лаком.

Впрочем, и без лака ее поверхность выглядит глянцевой и мерцающей.

Советы

В завершении дадим несколько рекомендаций, которые позволят сделать работу с эпоксидкой более комфортной.

- Перед началом работ застелите рабочую поверхность полиэтиленовой скатертью или пленкой. Бумагу использовать не стоит — ЭС пропитывает ее, поэтому не сможет уберечь от пятен.

- Не допускайте увлажнения эпоксидки и отвердителя. Не работайте с ЭС в помещениях с повышенной влажностью — иначе застывание будет проходить крайне медленно.

- Чтобы придать эпоксидке яркий цвет, можно использовать специальные тонеры. В качестве бюджетного аналога можно взять чернила обычных гелевых ручек.

- Не работайте с ЭС в сильно разогретом помещении, при температуре свыше 22 градусов состав плохо застывает.

- Если смола долго хранилась в неотапливаемом помещении, то в ней часто появляются хлопья. Чтобы вернуть ей декоративный вид — прогрейте состав до 50-60 градусов.

- При работе с деревом необходимо использовать пластификаторы — они делают смолу эластичной и мягкой. В противном случае при смене влажности деревянное основание начнет деформироваться, а прилегающие к ней будут растрескиваться.

Как выбрать эпоксидную смолу, смотрите далее.

Эпоксидная смола — Википедия. Что такое Эпоксидная смола

Структура эпоксидной смолы — продукта конденсации эпихлоргидрина с бисфенолом А, n = 0-25Эпоксидная смола — олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (полиаминов и др.) образовывать сшитые полимеры.{3}}}}}.

Хотя отверждённая по правильной технологии эпоксидная смола считается абсолютно безвредной при нормальных условиях, её применение сильно ограничено, так как при отверждении в промышленных условиях в ЭС остаётся некоторое количество золь-фракции — растворимого остатка. Он может нанести серьёзный урон здоровью, если будет вымыт растворителями и попадёт внутрь организма. В неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут также навредить здоровью.

Модификация

Эпоксидные смолы поддаются модификации. Различают химическую и физическую модификацию.

Первая заключается в изменении строения сетки полимера путём добавления соединений, встраивающихся в состав оной. Как пример — добавление лапроксидов (простых полиэфиров спиртов, содержащих глицидиловые группы, например, ангидрида глицерина) в зависимости от функциональности и молекулярной массы придаёт отверждённой смоле эластичность, за счёт увеличения молекулярной массы межузлового фрагмента, но понижает её водостойкость. Добавление галоген- и фосфорорганических соединений придаёт смоле большую негорючесть. Добавление фенолформальдегидных смол позволяет отверждать эпоксидную смолу прямым нагревом без отвердителя, придаёт большую жёсткость, улучшает антифрикционные свойства, но понижает ударную вязкость[2].

Физическая модификация достигается добавлением в смолу веществ, не вступающих в химическую связь со связующим. Как пример — добавление каучука позволяет увеличить ударную вязкость отверждённой смолы. Добавление коллоидного диоксида титана увеличивает её коэффициент преломления и придаёт свойство непрозрачности к ультрафиолетовому излучению[источник не указан 1103 дня].

Получение

Схема производства жидких эпоксидных смол периодическим методом. 1 — реактор; 2, 6 — холодильники; 3 — приёмник; 4 — фильтры; 5 — аппарат для отгонки толуола; 7 — сборник[2].Впервые эпоксидная смола была получена французским химиком Кастаном в 1936 году[1].

Эпоксидную смолу получают поликонденсацией эпихлоргидрина с различными органическими соединениями: от фенола до пищевых масел, например, соевого[источник не указан 1103 дня]. Такой способ носит название «эпоксидирование».

Ценные сорта эпоксидных смол получают каталитическим окислением непредельных соединений. Например, таким образом получают циклоалифатические смолы, ценные тем, что они совершенно не содержат гидроксильных групп, и поэтому очень гидроустойчивы, трекинго- и дугостойки.

Для практического применения смолы нужен отвердитель. Отвердителем может быть полифункциональный амин или ангидрид, иногда кислоты. Также применяют катализаторы отверждения — кислоты Льюиса и третичные амины, обычно блокированные комплексообразователем наподобие пиридина. После смешения с отвердителем эпоксидная смола может быть отверждена — переведена в твёрдое неплавкое и нерастворимое состояние. Если это полиэтиленполиамин (ПЭПА), то смола отвердеет за сутки при комнатной температуре. Ангидридные отвердители требуют 10 часов времени и нагрева до 180 °C в термокамере (и это ещё без учёта каскадного нагрева со 150 °C).

Применение

Перевёрнутая верхняя часть лодки из стеклоткани с ЭСИз эпоксидных смол готовят различные виды клея, пластмассы, электроизоляционные лаки, текстолит (стекло- и углепластики), заливочные компаунды и пластоцементы[1].

На основе эпоксидных смол производятся различные материалы, применяемые в различных областях промышленности. Углеволокно и ЭС образуют углепластик (используется как конструктивный материал в различных областях: от авиастроения (см. Боинг-777) до автостроения). Композит на основе ЭС используется в крепёжных болтах ракет класса земля-космос. ЭС с кевларовым волокном — материал для создания бронежилетов.

Зачастую эпоксидные смолы используют в качестве эпоксидного клея или пропиточного материала — вместе со стеклотканью для изготовления и ремонта различных корпусов или выполнения гидроизоляции помещений, а также как самый доступный способ изготовить в быту продукт из стекловолокнита, как сразу готовый после отливки в форму, так и с возможностью дальнейшего разрезания и шлифовки.

Из стеклоткани с ЭС делают корпуса плавсредств, выдерживающие очень сильные удары, различные детали для автомобилей и других транспортных средств.

В качестве заливки (герметика) для различных плат, устройств и приборов.

Также эпоксидные смолы используются в строительстве.

Из эпоксидных смол изготовляются самые различные предметы и вещи (например, мундштуки).

Эпоксидная смола для творчества – особый вид этого материала. Часть ее компонентов образуют смолу, часть – отвердитель. После застывания эпоксидная смола внешне напоминает стекло, однако является более пластичным материалом, который не разбивается при падении, за что мастера его особенно ценят.

С помощью дополнительных инструментов и фурнитуры мастера рукоделия создают из нее различные украшения (самые популярные – кулоны с сухими цветами внутри, украшения с насекомыми, серьги, кольца), а также предметы домашнего интерьера (подставки, картины, цветные покрытия для деревянной мебели). Изделия из эпоксидной смолы запекаются в духовке, часто их предварительно смешивают с различными красителями. Этот материал приобрел широкую популярность, так как он является доступным, удобным в работе и красивым. Внешне он напоминает органическое стекло.[3]

Эпоксидные смолы используют в качестве бытового клея. Использовать эпоксидный клей довольно просто. Смешивание эпоксидной смолы с отвердителем, как правило, выполняется в крайне малых объёмах (несколько граммов), поэтому перемешивание производится при комнатной температуре и не вызывает затруднений, точность пропорции смола/отвердитель при смешивании зависит от производителя эпоксидной смолы или отвердителя, необходимо использовать только те пропорции, которые рекомендованы производителем, так как от этого зависит время отверждения и физические свойства получившегося продукта — отступление от нужной пропорции, как правило, приводит к изменению времени отверждения и изменению конечных свойств материала — при меньшем количестве отвердителя увеличивается время отверждения вплоть до невозможности полностью получить твердый материал, при большем количестве отвердителя — нагрев смеси вплоть до вспенивания и резкого отверждения и получение очень хрупкого материала.

В качестве отвердителей применяют: отвердители холодного триэтилентетрамин (ТЭТА), полиэтиленполиамин (ПЭПА), полисебациновый ангидрид и горячего отверждения малеиновый ангидрид (ДЭТА)[4][5].

Как правило, стандартная пропорция смола-отвердитель составляет от 10:1 до 5:1, но в некоторых случаях может доходить до 2:1, 1:1. Запрещается смешивать сразу большое количество смолы с отвердителем без использования специальных аппаратов для смешивания во избежание сильного разогрева и вспенивания смолы.[6][нет в источнике]. Стоит отметить, что это свойство присуще эпоксидным смолам, отверждаемым аминными отвердителями, а также сильно зависит от соотношения объема к площади поверхности отверждаемой смолы, например, 1 литр смеси смолы с отвердителем в емкости размером 10х10х10 см сильно разогреется и вскипит, но тот же объем смолы, нанесенный на поверхность площадью 10 квадратных метров, отвердится за стандартные 24 часа без какого-либо заметного нагрева.

| Основные области применения эпоксидных смол[7]: | ||||

|---|---|---|---|---|

| Отрасль применения | Основные виды эпоксидных материалов | Основное назначение | Преимущественные показатели | Экономический эффект применения, отнесённый к стоимости материала |

| Строительство | Полимербетоны, компаунды, клеи | Разметочные полосы дорог, плиты для полов, наливные бесшовные полы | Физико-механические показатели, износо-химстойкость, беспыльность, высокая адгезия | от 3 до 29 |

| Покрытия (лакокрасочные, порошковые, водно-дисперсионные) | Декоративно-облицовочные и защитные функции | Малая усадка, химическая стойкость | ||

| Связующие для стекло- и углепластиков | Ремонт железобетонных конструкций, дорог, аэродромов. Склеивание конструкций мостов и др. Вытяжные трубы и ёмкости хим. производств. Трубопроводы | Атмосферостойкость, Химстойкость, Прочность, Теплостойкость | ||

| Электромашиностроение и радиотехника | Компаунды, связующие для армированных пластиков, покрытия, прессматериалы, пенопласты | Герметизация изделий, электроизоляционные материалы (стеклопластик и др.). Заливка трансформаторов и др. Эл. изоляционные и защитные покрытия. | Радиопрозрачность, высокие диэлектрические показатели, малая усадка при отверждении, отсутствие летучих продуктов отверждения | От 0,1 до 7,0; 300—800 (электроника) |

| Судостроение | Связующие для стеклопластиков | Судовые гребные винты, лопатки компрессоров | Прочность, кавитационная стойкость | 75 |

| Покрытия из жидких ЛКМ и порошков | Сосуды для газов и топлива | Водо-, химстойкость, абразивная стойкость | ||

| Синтактические пенопласты | Обтекатели гребных винтов | Ударопрочность при низких температурах | ||

| Машиностроение, в том числе автомобилестроение | Компаунды, Лакокрасочные материалы, Клеи | Ремонт и заделка дефектов литьевых изделий, формы, штампы, оснастка, инструмент (модели, копиры и т. д.) | Прочность, твёрдость, износостойкость, размерная стабильность | От 3,1 до 15,0 |

| Полимербетоны | Направляющие металлорежущих станков, станины прецизионных станков | Теплостойкость, высокая адгезия к подложкам и наполнителям, функциональные и антифрикционные свойства | 320 (тяжёлые станки) | |

| Связующие для армированных пластиков | Ёмкости, трубы из стеклопластиков «мокрой» намотки | Хим. стойкость Ударопрочность | ||

| Прессматериалы и порошки | Подшипники и др. антифрикционные материалы, пружины, рессоры из эпоксидных пластиков, электропроводящие материалы | |||

| Авиа- и ракетостроение | Связующее для армированных стекло-и органопластиков | Силовые конструкции и обшивки крыльев, фюзеляжа, оперения, конуса сопел и статоры реактивных двигателей | Высокая удельная прочность и жёсткость, радиопрозрачность, абляционные свойства (теплозащитные) | |

| Покрытия защитные | Лопасти вертолёта, топливные баки ракет, корпус реактивного двигателя, баллоны | |||

Свойства, применение и технические характеристики полиэфирных смол

Полиэфирная смола применяется для различных целей и в разных областях. Можно ею работать и в бытовых условиях, но, чтобы получить качественный результат и не получить вреда для здоровья, требуется знать определенные правила работы. Подробнее о том, что собой представляет полиэфирная смола, ее свойствах и где ее применять будет, рассказано далее.

Состав

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели. Их можно объединить в несколько групп:

- Полиэфир, в составе он содержится на 65-70%, это база смолы;

- Растворитель, примерное содержание 30%, могут способствовать снижению вязкости изделия;

- Инициатор, 1.8%, запускает процесс полимеризации;

- Ускоритель, способствует увеличению скорости затвердевания состава, 1.5%;

- Ингибитор сдерживает процесс полимеризации во время хранения.

Состав полиэфирной смолы сложен, каждый элемент, входящий в него служит для определенной цели.

Характеристики материала

Чтобы лучше понять, как работать с данным материалом следует разобраться в его характеристиках. К ним относятся:

- Низкие показатели теплопроводности;

- Высокие показатели устойчивости влаге;

- Долгий срок службы, выполненных изделий;

- Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию;

- Выдерживает влияние химических средств;

- Разнообразная область применения;

- Хорошие показатели сцепляемости с разными материалами;

- Свойство электроизоляции.

Высокая устойчивость к сменам температур, ультрафиолету и механическому воздействию.

Сфера применения

Полиэфирной смолы применение может быть разным. Если использовать ее со стеклотканью, то можно получить стеклопластик необходимой прозрачности. Широко применяется полиэфирка для производства сантехники. Также она нашла свое применение в производстве лакокрасочной продукции, клеев, добавляется в полимеры необходимые для создания деталей для радиооборудования и электрооборудования.

Так смола может использоваться для мастик, замазок, для заливки пола. Из стеклопластика путем лепки получают разные статуэтке, это отличный архитектурный помощник. Полиэфирной смолой можно обеспечить герметизации материалов. Широко применяется она в кораблестроение, для создания соединения различных деталей.

С помощью нее можно отремонтировать бампер авто. Из пластика, полученного с нею в составе, производят автомобильные детали. Литьевая методика позволяет создавать искусственные камни.

С помощью нее можно отремонтировать бампер авто.

Изготовление

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена. После подвергания материала различным химическим реакциям получают гликолей, многослойные кислоты, антигидриды. Все элементы объединяются и увариваются, в итоге образуется базовая смола.

Для изготовления готового продукта в данный состав добавляется стирол, отличающийся токсичностью. Подобное изделие может поступать в продажу, однако обычно в него добавляют и ряд других элементов, для придания дополнительных свойств: пластификаторы, пигменты, связующие добавки и т.д.

После изготовления продукта запускается естественных этап полимеризации, поэтому смесь нужно использовать в ближайшие сроки, чем дольше стоит материала, тем сложнее с ним работать.

Для замедления процесса полиэфирку хранят в холодильниках. Перед началом работы производят добавление в состав отвердителя, инициатора, катализатора. Их нужно приобрести вместе с полиэфирной смолой.

Полиэфирку получают путем переработки нефти, в ходе данного процесса происходит выделение бензола, этилена, пропилена.

Свойства и характеристики

Полиэфирка имеет желтый оттенок разной степени насыщенности, консистенция схожа с жидким медом. После добавления отвердителя степень прозрачности понижается, и повышается густота, в середине процесса полимеризации смола приобретает схожесть с резиной, отвердев окончательно, смола может быть окрашена. Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью, устойчивостью к химическим веществам, отличной сцепляемостью и диэлектрическим свойством.

Отличаются изделия из смолы износостойкостью, низкой теплопроводностью, высокой устойчивостью к влаге, долговечностью.

Сравнение с эпоксидной смолой

Полиэфирная и эпоксидная смола в чем разница, что лучше выбирать. Выбор должен делаться в зависимости от материала изделия, на которое хотят нанести смолу, условий применения.

Эпоксидка дороже, полиэфрки, но и качество прочности ее выше. Эпоксидная смола характеризуется хорошим клеевым свойством, дает меньшую усадку, лучше выдерживает механическое воздействие и более износостойкая.

В отличие от работы с полиэфирной смолой, с эпоксидной работать сложнее. Из-за вредных элементов, содержащихся в ее составе и составе отвердителей для нее.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Часто эпоксидки используют для создания столешниц, которые переносят механическое воздействие легко.

Применение

Кроме перечисленных выше сфер применения полиэфирной смолы можно выделить ее использование в быту, как пропитка для пористых веществ, либо в качестве герметика или грунта. Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Применяется литье из нее подоконников, карнизов, кровель, может также производится плафоны для предметов освещения. Как видно применение состава весьма разнообразно, и может полиэфирка использоваться и в промышленности и в быту.

Она используется в кузовном ремонте, и грунтовочные и шпаклевочные растворы для автомобилей содержат данный материал.

Особенности ненасыщенных полиэфирных смол

Ненасыщенные смолы используется чаще, ведь для процесса быстрого процесса отверждения не нужно прибегать к высоким температурам, процесс происходит при температурных показателях +23 градуса. Также преимуществ данного вида отмечается меньшая опасность для здоровья, работающего с ней человека. Сфера применения ненасыщенных смол также широка.

Преимущество данного вида отмечается меньшая опасность для здоровья, работающего с ней человека.

Растворители, ускорители и ингибиторы

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации, чтобы полиэфирное вещество слишком быстро не затвердело. Чтобы осуществить переход в твердое состояние используются катализаторы, разделителем может служить гидроперекись. Ускоритель может добавляться сразу, либо для стабилизации во время эксплуатации, в качестве него стандартно применяется соль кобальта. Если не добавить данные элементы, то процесс отверждения будет проходить в медленном темпе, или наоборот слишком быстро.

Обязательным является добавление в состав растворителя, он служит для уменьшения густоты продукции, а также для замедления процесса полимеризации.

Работа с полиэфирной смолой

Работа начинается с изучения инструкции на упаковке продукта, добавление компонентов происходит строго по указанному соотношению и количеству. Для новичков лучшим способом будет приготовление раствора маленькими порциями. Вливать ускоритель нужно постепенно, при этом мешать нужно аккуратно, чтобы не образовывались в смеси пузырьки. Во время процесса начнет повышаться температура смеси, это запущен процесс полимеризации, окрашивание смолы в синий цвет означает сильное е нагревание.

Если есть необходимость замедлить процесс, то можно тару с жидкостью опустить в холодную воду.

Когда жидкость перейдет к этапу желатинизации (20-60 минут), ее нельзя будет менять, придание формы и корректировка после уже нежелательна, иначе будут потеряны свойства. Затвердение происходит через 2-24 часа, полное затвердевание наступает через 7-14 дней.

| Химическая стойкость полиэпоксидных и эпоксидных смол | |

|---|---|

| Химическое вещество | Химическая устойчивость |

| Азотная кислота, Nitric acid | Неустойчивое вещество |

| Амилацетат, Amyl acetate | Отличная (при t < +22 °C) |

| Амины, Amines | Отличная (при t < +22 °C) |

| Аммиак 10 %, Ammonia 10 % | Отличная (при t < +22 °C) |

| Аммиак жидкий, Ammonia — Liquid | Отличная (при t < +22 °C) |

| Анилин, Aniline | Сносная (при t < +22 °C) |

| Ацетат натрия, Sodium acetate | Отличная |

| Ацетилен, Acetylene | Отличная |

| Ацетон, Acetone | Неустойчивое вещество |

| Бензин, Gasoline | Отличная |

| Бензол, Benzol | Отличная (при t < +22 °C) |

| Бертолетова соль, Sodium chlorate | Отличная |

| Бикарбонат калия, Potassium bicarbonate | Отличная |

| Бикарбонат натрия, Sodium bicarbonate | Отличная |

| Бисульфат натрия, Sodium bisulfate | Отличная |

| Бисульфит кальция, Calcium bisulfite | Отличная (при t < +22 °C) |

| Борная кислота, Boric acid | Отличная (при t < +22 °C) |

| Бром, Bromine | Неустойчивое вещество |

| Бромид калия, Potassium bromide | Отличная |

| Бромистоводородная кислота 100 %, Hydrobromic acid, 100 % | Неустойчивое вещество |

| Бура (пироборнокислый натрий), Borax | Отличная (при t < +22 °C) |

| Бутадиен (дивинил), Butadiene gas | Отличная (при t < +22 °C) |

| Бутан газ, Butane gas | Отличная (при t < +22 °C) |

| Бутилацетат, Butyl acetate | Хорошая (при t < +22 °C) |

| Винная кислота, Tartaric acid | Отличная |

| Гексан, Hexane | Хорошая |

| Гидравлическая жидкость, Hydraulic fluid | Отличная |

| Гексафторкремнекислота. Fluosilicic acid | Сносная |

| Гептан, Heptane | Отличная |

| Гидроксид аммония, Ammonium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид бария, Barium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид калия, Potassium hydroxide | Отличная |

| Гидроксид кальция, Calcium hydroxide | Отличная (при t < +22 °C) |

| Гидроксид магния, Magnesium hydroxide | Отличная |

| Гидроксид натрия, Sodium hydroxide, 50 % | Хорошая (при t < +50 °C) |

| Гипохлорит кальция, Calcium hypochlorite | Отличная (при t < +22 °C) |

| Гипохлорит натрия 100 %, Sodium hypochlorite, 100 % | Неустойчивое вещество |

| Глицерин, Glycerine | Отличная |

| Глюкоза, Glucose | Хорошая |

| Дизельное топливо, Diesel fuel | Отличная (при t < +22 °C) |

| Диоксид серы, Sulfur dioxide | Отличная (при t < +22 °C) |

| Дистиллированная вода, Water — distilled | Отличная |

| Дихлорэтан, Dichloroethane | Хорошая (при t < +50 °C) |

| Дихромат калия, Potassium dichromate | Сносная |

| Дубильная кислота, Tannic acid | Отличная |

| Железный купорос, Ferrous sulfate | Отличная (при t < +22 °C) |

| Жирные кислоты, Fatty acids | Отличная (при t < +22 °C) |

| Гидроксид алюминия, Aluminum hydroxide | Хорошая (при t < +22 °C) |

| Изопропиловый спирт, Alcohol — isopropyl | Отличная |

| Карбонат аммония, Ammonium carbonate | Отличная (при t < +22 °C) |

| Карбонат бария, Barium carbonate | Отличная (при t < +22 °C) |

| Карбонат калия, Potassium carbonate | Отличная |

| Карбонат кальция, Calcium carbonate | Отличная (при t < +22 °C) |

| Карбонат натрия, Sodium carbonate | Сносная (при t < +22 °C) |

| Касторовое масло, Oil — castor | Отличная |

| Керосин, Kerosene | Отличная |

| Ксилол, Xylene | Отличная |

| Лигроин, Naphtha | Отличная |

| Лимонная кислота, Citric acid | Отличная (при t < +22 °C) |

| Малеиновая кислота, Maleic acid | Отличная |

| Масляная кислота, Butyric acid | Сносная (при t < +22 °C) |

| Метиловый спирт, Alcohol — methyl | Хорошая (при t < +22 °C) |

| Метилэтилкетон, Methyl ethyl ketone | Сносная (при t < +22 °C) |

| Молочная кислота, Lactic acid | Хорошая (при t < +22 °C) |

| Морская (солёная) вода, Water — sea, salt | Отличная |

| Моча, Urine | Отличная |

| Муравьиная кислота, Formic acid | Сносная (при t < +22 °C) |

| Мыло, Soaps | Отличная |

| Нафталин, Naphthalene | Отличная |

| Нитрат аммония, Ammonium nitrate | Отличная (при t < +22 °C) |

| Нитрат калия, Potassium nitrate | Отличная |

| Нитрат магния, Magnesium nitrate | Отличная |

| Нитрат меди, Copper nitrate | Отличная (при t < +22 °C) |

| Нитрат натрия, Sodium nitrate | Отличная |

| Нитрат серебра, Silver nitrate | Отличная |

| Олеиновая кислота, Oleic acid | Отличная |

| Перекись водорода 10 %, Hydrogen peroxide, 10 % | Сносная (при t < +22 °C) |

| Пиво, Beer | Отличная (при t < +22 °C) |

| Пикриновая кислота, Picric acid | Отличная |

| Плавиковая кислота 75 %, Hydrofluoric acid, 75 % | Хорошая (при t +22 °C) |

| Пропан жидкий, Propane liquid | Отличная |

| Реактивное топливо, Jet fuel | Отличная |

| Ртуть, Mercury | Отличная |

| Пресная вода, Water — fresh | Отличная |

| Серная кислота 75—100 %, Sulfuric acid, 75—100 % | Сносная (при t < +22 °C) |

| Сероводород, Hydrogen sulfide | Отличная |

| Силикат натрия, Sodium silicate | Отличная |

| Соляная кислота 20 %, Hydrochloric acid, 20 % | Хорошая (при t < +22 °C) |

| Стеариновая кислота, Stearic acid | Хорошая |

| Сульфат алюминия, Aluminum sulfate | Отличная (при t < +22 °C) |

| Сульфат аммония, Ammonium sulfate | Отличная (при t < +22 °C) |

| Сульфат бария, Barium sulfate | Сносная (при t < +22 °C) |

| Сульфат железа, Ferric sulfate | Отличная (при t < +22 °C) |

| Сульфат калия, Potassium sulfate | Отличная |

| Сульфат кальция, Calcium sulfate | Отличная (при t < +22 °C) |

| Сульфат магния, Magnesium sulfate | Отличная |

| Сульфат натрия, Sodium sulfate | Отличная |

| Сульфат никеля, Nickel sulfate | Отличная |

| Сульфид бария, Barium sulfide | Хорошая (при t < +22 °C) |

| Сульфит натрия, Sodium sulfite | Отличная |

| Терпентин, Turpentine | Хорошая |

| Тетрахлорид углерода, Carbon tetrachloride | Отличная (при t < +22 °C) |

| Тиосульфат натрия, Sodium thiosulfate | Отличная |

| Толуол, Toluene | Хорошая (при t < +22 °C) |

| Углекислота, Carbonic acid | Хорошая (при t < +22 °C) |

| Углекислый газ, Carbon dioxide gas | Отличная (при t < +22 °C) |

| Углекислый магний, Magnesium carbonate | Отличная |

| Уксус, Vinegar | Отличная |

| Уксусная кислота, Acetic acid (20 %) | Отличная |

| Уксуснокислый свинец, Lead acetate | Отличная |

| Фенол (оксибензол), Phenol | Хорошая |

| Формальдегид 40 %, Formaldehyde, 40 % | Отличная (при t < +22 °C) |

| Фосфат аммония, Ammonium phosphate | Отличная (при t < +22 °C) |

| Фосфорная кислота, Phosphoric acid | Хорошая |

| Фреон, Freon | Отличная |

| Фторид алюминия, Aluminum fluoride | Хорошая (при t < +22 °C) |

| Фтор газообразный, Fluorine gas | Неустойчивое вещество |

| Фтористый натрий, Sodium fluoride | Отличная |

| Хлорид алюминия, Aluminum chloride | Отличная (при t < +22 °C) |

| Хлорид аммония, Ammonium chloride | Отличная (при t < +22 °C) |

| Хлорид бария, Barium chloride | Отличная (при t < +22 °C) |

| Хлорид железа, Ferric chloride | Отличная (при t < +22 °C) |

| Хлорид калия, Potassium chloride | Отличная |

| Хлорид кальция, Calcium chloride | Отличная (при t < +22 °C) |

| Хлорид магния, Magnesium chloride | Отличная |

| Хлорид меди, Copper chloride | Отличная |

| Хлорид натрия, Sodium chloride | Отличная |

| Хлорид никеля, Nickel chloride | Отличная |

| Хлорид цинка, Zinc chloride | Отличная |

| Хлористое железо, Ferrous chloride | Отличная (при t < +22 °C) |

| Хлористое олово, Stannic chloride | Отличная |

| Цианид натрия, Sodium cyanide | Отличная |

| Цианистый водород, Hydrocyanic acid | Отличная |

| Щавелевая кислота, Oxalic acid | Отличная |

| Этилацетат, Ethyl acetate | Сносная (при t < +22 °C) |

| Этиленгликоль, Ethylene glycol | Сносная (при t < +22 °C) |

| Этиловый спирт, Alcohol — ethyl | Отличная (при t < +50 °C) |

| Этилхлорид, Ethyl chloride | Отличная (при t < +22 °C) |

доски ламината стеклоткани эпоксидной смолы высокой плотности Фр4 для материалов субстрата

ПкбОписание продукта

Ламинат из стекловолокна на основе эпоксидной смолы высокой плотности FR4

Ламинированная плита из стекловолокна с эпоксидной смолой высокой плотности FR4 — естественный цвет обычно от желтоватого до светло-зеленого. Самыми универсальными сортами ламината являются сплошная стеклоткань, пропитанная связующим на основе эпоксидной смолы. Эпоксидные смолы являются одними из самых универсальных и широко используемых пластмасс в области электроники, в первую очередь потому, что водопоглощение практически равно нулю, что делает их отличным изолятором.

Товар | Блок | Значение |

Водопоглощение | % | <0,25 |

Прочность на изгиб | МПа | > 350 |

Удельное поверхностное сопротивление (C-96/20/65) | МОм | > 105 |

Объемное сопротивление (C-96/20/65) | МОм · м | > 104 |

Коэффициент диэлектрических потерь (1 МГц) | – | <0.03 |

Термостойкость 220 ° C 20 мм | – | Нет пузыря |

Воспламеняемость UL94 (1,6 мм) | Класс | V-0 |

Устойчивость к растворителям | – | Без изменений |

Плотность | г / см3 | 1.85–1,95 |

Ударная вязкость по Шарпи | кДж / м2 | > 45 |

Размер | мм | 1020 × 1220/1160 × 1260/1220 × 2440 |

Примечание: доступны цвета белый, желтый, черный, салатовый. | ||

Спецификация

1.Enabe индивидуальный крой по размеру

2. RoHS

3. Мы исследуем и разрабатываем этот продукт более 10 лет.

Преимущества:

* Высокая механическая и электрическая прочность

* Превосходная жесткость и стабильность размеров

* Хорошие диэлектрические свойства

* Низкое водопоглощение

* Огнестойкость

* Более жесткий допуск по толщине

* Плоская и прямая панель

* Гладкая и чистая поверхность .

* Легко обрабатывается

* Отличные свойства, усиленная, гладкая поверхность

* Стабильная электрическая изоляция, хорошая плоскостность.

Применения:

Широко используется в качестве изоляционных структурных частей в электрическом и механическом оборудовании, таком как генераторы

, трансформаторы, электродвигатели, приспособления, клеммные колодки, печатные платы, шайбы, обратный преобразователь

и другие компоненты электрической изоляции.

Наши услуги

Мы также производим ЧПУ для вашего чертежа в САПР, разрезаем по размеру со стандартным допуском и продаем полные листы в большом количестве.Этот материал также доступен ТОНЧЕЕ и ТОЛЩЕ. Для получения информации позвоните или напишите в наш отдел продаж.

эпоксидная смола Смолы |

Эпоксидная смола — это молекула, содержащая более одного эпоксида. группы. Эпоксидная группа, также называемая оксирановой или этоксилинной группой, представляет собой показано ниже, Эти смолы являются термореактивными полимерами и используются в качестве клеев с высокой защитные покрытия, заливочные и герметизирующие материалы.Эти смолы имеют отличные электрические свойства, низкую усадку, хорошую адгезию ко многим металлы и устойчивость к влаге, термическим и механическим ударам. Вязкость, эквивалентная масса эпоксида и молекулярная масса являются важные свойства эпоксидных смол. |

| Типы эпоксидных смол: Существует две основные категории эпоксидных смол, а именно: глицидил-эпоксидные и неглицидил-эпоксидные смолы.Глицидиловые эпоксидные смолы: далее классифицируются как глицидиловый эфир, глицидиловый эфир и глицидиламин. Неглицидиловые эпоксидные смолы представляют собой алифатические или циклоалифатические эпоксидные смолы. смолы. Глицидиловые эпоксидные смолы получают реакцией конденсации подходящее дигидроксисоединение, двухосновная кислота или диамин и эпихлоргидрин. В то время как неглицидиловые эпоксиды образуются путем перекисного окисления олефиновая двойная связь. Эпоксидные смолы на основе простых глицидиловых эфиров, такие как диглицидиловый эфир бисфенол-A (DGEBA) и новолачные эпоксидные смолы наиболее часто используются эпоксидные смолы. Диглицидиловый эфир бисфенола-A (DGEBA): Диглицидиловый эфир бисфенола-A (DGEBA) является типичным коммерческая эпоксидная смола и синтезируется реакцией бисфенола-A с эпихлоргидрин в присутствии основного катализатора. структура ДГЭБА Свойства смол DGEBA зависят от стоимости n , то есть количество повторяющихся единиц, обычно известных как градусы полимеризации Количество повторяющихся звеньев зависит от стехиометрия реакции синтеза.Обычно n находится в диапазоне от 0 до 25 во многих коммерческих продуктах. Новолачные эпоксидные смолы: Новолачные эпоксидные смолы представляют собой глицидиловые эфиры фенольных новолачные смолы. Фенолы вступают в реакцию в избытке, с формальдегидом в наличие кислотного катализатора для получения фенольной новолачной смолы. Новолак эпоксидные смолы синтезируются путем взаимодействия фенольной новолачной смолы с эпихлоргидрин в присутствии гидроксида натрия в качестве катализатора. Состав новолачной эпоксидной смолы Новолачные эпоксидные смолы обычно содержат несколько эпоксидных групп. В количество эпоксидных групп на молекулу зависит от количества фенольных гидроксильные группы в исходной фенольной новолачной смоле, степень которые они отреагировали, и степень присутствия низкомолекулярных частиц полимеризуется в процессе синтеза. Множественные эпоксидные группы позволяют смолы для достижения высокой плотности сшивки, что приводит к отличным устойчивость к температуре, химическим веществам и растворителям.Новолачные эпоксидные смолы широко используется для создания формовочных масс для микроэлектроники. упаковка из-за их превосходных характеристик при повышенной температуре, отличная формуемость и механические свойства, превосходные электрические свойства, термостойкость и влагостойкость. |

| Отверждение эпоксидных смол Процесс отверждения — это химическая реакция, в которой эпоксидные группы в эпоксидной смоле реагируют с отвердителем (отвердителем) с образованием образуют сильно сшитую трехмерную сеть.Чтобы преобразовать эпоксидные смолы в твердый, плавкий и жесткий материал, необходимо отвердить смолу отвердителем. Эпоксидные смолы быстро и легко затвердевают при практически любая температура от 5-150 до С в зависимости от выбор отвердителя. Отвердители (отвердители) Широкий выбор отвердителей для эпоксидных смол. доступны в зависимости от процесса и требуемых свойств. Обычно используемые отвердители для эпоксидных смол включают амины, полиамиды, фенольные смолы, ангидриды, изоцианаты и полимеркаптаны.Кинетика отверждения и T г отвержденной системы зависят от молекулярной структуры отвердителя. Выбор смолы и отвердителей зависит от приложение, выбранный процесс и желаемые свойства. В стехиометрия системы эпоксидный отвердитель также влияет на свойства затвердевший материал. Использование отвердителя разных типов и количества которые, как правило, регулируют плотность сшивки, изменяют структуру. Отвердители на основе аминов и фенольных смол, описанные ниже, широко используются для отверждения эпоксидных смол. Отвердители на аминовой основе: Амины — наиболее часто используемые отвердители для эпоксидной смолы. вылечить. Первичные и вторичные амины очень реактивны с эпоксидной смолой. Третичные амины обычно используются в качестве катализаторов, широко известных как ускорители реакций излечения. Использование чрезмерного количества катализатора обеспечивает более быстрое отверждение, но обычно за счет срока службы, и термостойкость. Каталитическая активность катализаторов влияет на физические свойства окончательно отвержденного полимера. Фенольные новолачные смолы: Эпоксидные смолы при отверждении фенольным отвердителем дает отличная адгезия, прочность, химическая и огнестойкость. Фенольный Эпоксидные системы, отверждаемые новолачным слоем, в основном используются для инкапсуляции из-за их низкое водопоглощение, отличное тепловое и электрическое сопротивление. An ускоритель необходим для полного излечения. На рисунке 2.4 показано реакция отверждения эпоксидной смолы с фенольной отвердитель. |

| Упрочнение резины эпоксидных смол Применение эпоксидных смол во многих областях техники применение часто ограничено их хрупкой природой и плохим термическим проводимость. Термин ударная вязкость — это показатель устойчивости материала к отказ, то есть общее количество энергии, необходимое для возникновения отказа. Есть несколько подходов к повышению прочности эпоксидные смолы, которые включают: (i) химическую модификацию эпоксидной смолы каркас, чтобы сделать его более гибкой структурой, (ii) увеличение молекулярной вес эпоксидной смолы, (iii) снижение плотности сшивки матрицы, (iv) включение дисперсной фазы упрочняющего агента в отвержденную полимерную матрицу, и (v) включение неорганических наполнителей в чистую смолу. Среди этих подходов закалка с помощью Фаза повышения жесткости (флексибилизатора) оказалась наиболее эффективной. В флексибилизаторы могут быть реактивными или инертными каучуками. |

| Закалочные вещества Различные типы термопластичных полимеров, а также реактивные каучуки используются для повышения ударной вязкости эпоксидной смолы. Термопластичные полимеры, такие как полиэфиримид, полисульфон, полиэфирсульфон и поликарбонат были изучены для модификации эпоксидной смолы смолы.Эти исследования показывают значительное улучшение прочности эпоксидные смолы. Реактивные каучуки, используемые для упрочнения эпоксидных смол. включают жидкие сополимеры акрилонитрил-бутадиена с различными концевыми группы, полисилоксаны, полиэпихлоргидрин и полиуретаны. Хотя жидкие сополимеры акрилонитрила и бутадиена с группы с концевыми карбоксильными (CTBN) и аминными (ATBN) концевыми группами широко используются для упрочнения эпоксидной смолы, относительно высокая температура стеклования сополимер ограничивает их применение при низких температурах.К тому же, эти сополимеры также увеличивают значение КТР формовочной массы. Также наличие ненасыщенной структуры бутадиеновой системы склонно к термическая нестабильность и поэтому непригодна для длительного использования при более высоких температуры. Полисилоксаны обладают отличной термостойкостью, влагостойкостью сопротивление, хорошие электрические свойства, низкое напряжение и низкий T г ценностей. Однако полисилоксаны несовместимы с эпоксидными смолами.Добавление компатибилизаторов, таких как метилфенилсилоксан, усиливает совместимость, но в то же время поднимает Т г из модификатор полисилоксана, ограничивающий его низкую температуру Приложения. |

Сравните физические свойства эпоксидной смолы — WEST SYSTEM Epoxy

Мы сравниваем физические свойства эпоксидной смолы WEST SYSTEM, используя научные тесты ASTM. При лабораторном сравнении физических свойств эпоксидной смолы испытуемые образцы отверждают при комнатной температуре в течение двух недель, если не указано иное.В таблице ниже перечислены типичные значения физических свойств. Их не следует рассматривать как спецификации. Для испытаний использовались чистые образцы эпоксидной смолы (т.е. , не содержащие наполнителей или армирующих волокон).

Сравнить физические свойства эпоксидной смолы | ||||||

|---|---|---|---|---|---|---|

| ЭПОКСИД ФИЗИЧЕСКИЕ СВОЙСТВА | 105 Эпоксидная смола / 205 Быстрый отвердитель | 105 Эпоксидная смола / 206 Медленный отвердитель | 105 Эпоксидная смола / 207 Специальный прозрачный отвердитель | 105 Эпоксидная смола / 209 Сверхмедленный отвердитель | Сгущенный эпоксидный клей Six10 | 650-32 Упрочненная эпоксидная смола G / flex |