пропорции объема ведрами и состав

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Вернуться к оглавлениюПропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Вернуться к оглавлениюПриготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Вернуться к оглавлениюСостав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Вернуться к оглавлениюРаствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Опилкобетон-пропорции объема ведрами

Опилкобетон также называют арболитом (но для арболита используется щепа), это легкий вид бетона, разработанный в середине прошлого века, обладающий множеством преимуществ относительно некоторых современных материалов. В его состав входят природные компоненты, безвредные для здоровья человека и экологически чистые.

Опилки являются натуральным утеплителем органического происхождения, поэтому опилкобетон значительно теплее обычного бетона. Малый вес опилок обуславливает легкость получаемого материала, в то же время он удивительно прочный, не горит, обладает шумоизоляцией и недорогой стоимостью. К недостаткам материала можно отнести длительный период высыхания и повышенную водопроницаемость.

Подготовка опилок

Для изготовления опилкобетона используются любые виды древесных опилок. Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Приготовление опилкобетона для стяжки

Для нижнего слоя стяжки нужно взять 1 ведро цемента марки М 400, 2 ведра песка и 6 ведер опилок. Пропорции для верхнего слоя: 1 ведро цемента, 2 – песка и 3 – опилок. При желании можно добавить для 1-го слоя на 1 ведро цемента 3 кг гашеной извести, для 2-го слоя – в два раза меньше (1,5 кг). На высыхание изготовленной таким способом стяжки толщиной 10-15 см потребуется примерно 1 месяц.

В условиях промышленного производства ускорение этого процесса достигается добавлением специальных добавок, способствующих минерализации наполнителя. На 1 ведро цемента добавляют 250 гр. хлорида кальция (Е 509), а также применяется нитрат кальция, сульфат аммония, жидкое стекло, известь, которые ускоряют затвердевание раствора. Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Изготовление блоков из опилкобетона

Готовые блоки из опилкобетона имеют плотность от 500 кг/м³, что позволяет строить из них дома, гаражи и другие хозяйственные сооружения. Выпускаемые промышленностью материалы фибролит и карболит содержат в своем составе цемент и древесные опилки, благодаря чему обладают низкой теплопроводностью и эффективно удерживают тепло в помещении. По выводам санитарно-гигиенических экспертиз, опилкобетон превосходит все другие виды бетона по многим показателям. Недостатком этого материала является способность впитывания влаги из окружающей среды. Поэтому для того, чтобы предохранить стены от увлажнения следует позаботиться о гидроизоляции фундамента, сооружении отмостки, отделке наружных стен обожженным кирпичом или цементным раствором.

Состав опилкобетона различных марок

Для изготовления марки М5 на 80 ведер опилок (200 кг) нужно взять 4,5 ведра цемента М400 (50 кг), 3 ведра песка (50 кг), 14 ведер глины или извести (200 кг). Плотность опилкобетон данной марки составит 500 кг/м³, он так же, как и М 10 обеспечивает хорошую теплоизоляцию и может применяться для сооружения подвалов. В состав марки М10 на 80 ведер опилок берется 9,5 ведер цемента, 12 — песка и 10,5 — извести или глины. Плотность получаемого материала 650 кг/м³.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Пропорции опилкобетона ведрами

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Пропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести.

Приготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Состав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Раствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Источник

пропорции состава в ведрах для раствора своими руками

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

- За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Все грани опилкобетона легко подвергаются раскрашиванию его (каркаса всей стены) в декоративную краску или лак.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

Непосредственно процесс приготовления опилкобетона выглядит следующим образом:На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

Опилкобетон своими руками: состав, пропорции, технология

Как сделать опилкобетон своими руками

Изготавливается опилкобетон своими руками, без использования сложных технологий. Основным наполнителем служат опилки деревьев: береза, тополь, ель, сосна. Аналоги по теплоемкости (Кт составляет от 0,21 до 0,37) – пенобетон и керамзитобетон, а стоимость в 3 раза ниже.

Рецепт опилкобетона содержит около 40% древесины, что определяет высокую гигроскопичность стен. Они регулируют влагу, выводя ее наружу, исключая появление сырости и плесени.

Несмотря на то, что опилкобетон практически наполовину состоит из горючего материала, горит оп плохо. Начало тления при 150-200 °С, для возгорания нужна выдержка 1-2 часа при 300 °С или 0,5-1 часа при открытом огне.

Область применения

Прототипом этой технологии считаются саманные постройки, где основным связующим компонентом являлась глина. С появлением цемента технология изменилась: матрица упрочняется в десятки раз, а легирующие частицы (щепа, опилки) обеспечивают низкую теплопроводность.

Как называется бетон с опилками? Стандартно имеется в виду арболит или опилкобетон. Эта технология практикуется во многих странах, но первыми ее начали использовать голландцы в 1930 годах. В отличие от низких и небольших саманных домиков, бетон из опилок способен выдержать большие нагрузки. При использовании конструкционного бетона можно возводить 2-этажные постройки, а при несущих Ж/Б конструкциях – стены в 3 и более этажных домах.

Отличия от арболита

Основные различия, которые являются решающими при получении прочностных и тепловых характеристик: размер и качество наполнителя.

Арболит — это смесь бетона со щепой, с частичным содержанием стружки. К щепе предъявляются строгие требования ГОСТа, чего не требует изготовление опилкобетона. Если сравнивать качественные характеристики, то арболит находится по качеству на первом месте, но изготовить блоки в домашних условиях, с полным соответствием прочности и других параметров, практически невозможно.

Опилкобетон — это бетон с опилками. Благодаря тому, что к размеру наполнителя нет жестких требований, а использовать можно любые отходы, такие блоки обходятся намного дешевле. Но из-за разницы в наполнителе отличается и теплопроводность: при одинаковой прочности – у арболита она выше. Но в то же время блоки из опилкобетона своими руками делаются при помощи недорогого устройства.

Плюсы и минусы материала

Начнем с положительных сторон материала, которых значительно больше:

- Опилкоблоки отлично зарекомендовали себя на практике. Построенные еще в 60-х годах дома используются и сегодня. Исходя из этого, делаем выводы, что срок эксплуатации выше, чем у Ж/Б конструкций, которые рассчитаны всего лишь н

Опилкобетон своими руками, пропорции на 1м3

Поиск относительно дешевых, многофункциональных и простых в изготовлении материалов для домового строительства не прекращается никогда. Опилкобетон является одним из таких материалов. Исключительные санитарные и гигиенические характеристики опилкобетона обеспечивают прекрасный микроклимат в построенных из него домах. Технологические характеристики позволяют его использовать в строительстве объектов различного функционального назначения, в том числе утепления и возведения блочных и монолитных домов, но главное – опилкобетон можно сделать самостоятельно, своими руками.

Технические характеристики

Опилкобетон состоит из смеси опилок, цемента, песка и извести в определенных пропорциях. Естественные компоненты материала обеспечивают его высокую экологичность, а древесные опилки – низкую теплопроводность, позволяющую максимально удерживать тепло. Цемент, песок и известь обеспечивают отличную защиту от возгорания, даже при 50-ти процентном и выше содержании опилок в составе материала. Сопротивление возгоранию при достижении температуры в 1200 градусов сохраняется 3- 4 часа. Показатель теплопроводности равняется 0,32 Вт/м k, так толщина стены из опилкобетона в 40 см соответствует 1 м кирпичной кладки. Влагопоглощение не превышает 9-12%, минимальная гигроскопичность обеспечивает хорошую морозоустойчивость, при минимальных показателях влагопоглощения сопротивление минусовым температурам может достигать 100 циклов.

Пропорции и марки

Опилкобетон относится к легким, теплоизоляционным бетонам. Он классифицируются по показателю прочности бетона на сжатие. Расход материалов указан на 1 м3 по массе в килограммах с пропорциями бетона, песка с известью и сухими опилками. Легкие теплоизоляционные бетоны подразделяются на следующие классы:

1.Монолитный бетон марки В0,75, изготавливаемый в пропорциях (цемент, известь, песок, сухие опилки) с применением:

- цемента М-300 – 105/150/530/210

- цемента М-400 – 90/165/530/210

- цемента М-500 – 75/180/630/210.

Этот бетон используется для строительства наружных стен одноэтажных домов и эффективного утепления строений.

2. Монолитный бетон марки В1, изготавливаемый в пропорциях (цемент, известь, песок, опилки) с применением:

- цемента М-300 – 210/-/630/210

- цемента М-400 – 135/105/100/200

- цемента М-500 – 105/120/620/210.

Этот бетон используется для строительства наружных стен одноэтажных домов с мансардами, поясов, откосов и эффективного утепления.

3. Монолитный бетон марки В1,5, изготавливаемый в пропорциях (цемент, известь, песок, опилки) с применением:

- цемента М-300 – 300/-/670/190

- цемента М-500 – 200/100/670/190.

Этот бетон используется для строительства наружных стен животноводческих построек и комплексов, коровников, свинарников, птичников, надворных построек, гаражей, мастерских, а также применяется в качестве утеплителя.

Процесс подготовки опилок

Для изготовления опилкобетона наиболее всего подходят опилки хвойных деревьев, в них практически отсутствуют сахаристые вещества, а вымачивание еще больше снижает степень их содержания. Нежелательно использовать опилки лиственных пород, с высоким содержанием сахаристых веществ растворимых в воде, они плохо влияют на процесс схватывания цемента и адгезию, и соответственно на степень сжатия готового материала и конечную прочность. Для снижения воздействия на цемент водорастворимых органических веществ опилки подвергают физической или химической обработке.

Наиболее простым способом является окисление органических веществ опилок на воздухе и солнце. Под воздействием солнечного света одни вещества окисляются и всасываются клетками древесины, другие с помощью бактерий, вызывающих брожение окисляются и в некоторой части кристаллизируются, принимая нерастворимую форму. Однако этот способ имеет серьезный недостаток – процесс занимает длительное время, не менее 2 месяцев для опилок хвойных пород и 6 месяцев для лиственных.

Еще одним способом является вымачивание опилок в воде. В древесине, подвергающейся долгое время воздействию атмосферных осадков, водорастворимых веществ существенно меньше, чем у сухой. Хорошего результата можно достичь вымачиванием опилок в специальных растворах: в жидком стекле или известковом растворе. Для приготовления наиболее распространенного известкового раствора берут на 1 м3 опилок 150-200 литров воды и 2,5 килограмма извести. Вымачивание проводят от 15 суток.

Процесс изготовления

Опилкобетон делают в виде блоков, с последующей сушкой, и в виде раствора, заливаемого и трамбуемого в подготовленную опалубку стены.

Для изготовления блоков сбиваются несколько форм одинакового размера, например 390х190х190 мм из доски. Массу желательно замешивать с помощью бетономешалки, что позволит сделать ее более однородной и пластичной с максимально низкой степень водопоглощения. Для наилучшего извлечения готовых блоков внутренние стенки формы можно обить линолеумом, полиэтиленом или жестью. Сперва перемешиваются сухие компоненты, а затем постепенно прибавляется вода с растворенной в ней известью. Только в таком порядке смешивания можно достичь высокого качество конечного материала. Известь добавляется только растворенной в воде и ни в коем случае с сухими компонентами. Готовность раствора можно определить сдавливая ее в кулаке, причем он не должен рассыпаться и сквозь пальцы не должна просачиваться вода. Раствор должен быть ластичным и однородным. Этой массой наполняют формы и утрамбовывают вручную или с помощью строительного вибратора и оставляют для сушки и сцепления на 1,5-2 суток. Затем готовые блоки достают из форм и продолжают сушить до 15 дней на улице периодически смачивая блоки для равномерного схватывания раствора.

Аналогичным образом готовится раствор для заливания в опалубку стен, причем его консистенция должна быть более жидкой для равномерного проникновения в щели. Заливка раствора осуществляется слоями по мере приготовления раствора и степени высыхания предыдущего слоя. Каждый слой утрамбовывается и в процессе сушки смачивается водой. Стены необходимо обязательно армировать.

Практические особенности материала

Работа с опилкобетоном достаточно проста. Материал легко поддается механическому воздействию: сверлению, пилению, хорошо держит гвозди и саморезы. Опилкобетонные блоки используются как для одноэтажного строительства, так и многоэтажного, но не более 4 этажей. При строительстве следует учитывать: чем меньше содержание опилок в растворе, тем выше прочность. При этом тепло- и шумоизоляционные характеристики материала снижаются. И наоборот, чем больше опилок, тем выше теплоизоляция и меньше прочность. Масса бетона из опилок существенно ниже большинства аналогичных строительных материалов, что позволяет сократить нагрузку на фундамент, причем для постройки фундаментов опилкобетон не годится.

Арболит или опилкобетон?

Следует отличать арболит и опилкобетон, так как это два абсолютно разных материала с разными свойствами, несмотря на присутствие похожего наполнителя – деревянных опилок. Если в опилкобетон добавляют мелкофракционные опилки, то в арболит идет мелкая щепа. Именно поэтому арболит обладает очень качественным свойством – высокой упругостью, чего не скажешь об опилкобетоне. Строения из арболита, имеют высокую сопротивляемость к механическим воздействиям. Щепа выступает, так называемой, арматурой, прибавляя готовым изделиям устойчивость к растяжению. Строения из арболита хорошо переносят усадку и движения фундамента и практически никогда не дают трещин стен. А при одинаковой плотности опилкобетона и арболита, последний обладает более высокой прочностью, и способностью выдерживать нагрузку без нарушения своей целостности.

Делаем опилкобетон своими руками, пропорции на 1м3

Опилкобетон является легким материалом и имеет низкую плотность. Он обладает такими преимуществами:

- экологически чистый материал;

- материал стойкий к возгораниям, то есть безопасный;

- является достаточно прочным, его также применяют для многоэтажных строений;

- он способен выдерживать разную температуру, не впитывает влагу и сохраняет тепло;

- также изделия из опилкобетона очень экономичные, в сравнении с другими материалами имеют невысокую стоимость.

Где применяют опилкобетон?

Блоки из опилкобетона используют для постройки дач, домов и коттеджей, также из него возводят хозяйственные и технические строения. Также его применяют для утепления подвалов и других зданий. Для постройки дома можно взять такой проект, который был предназначен для другого материала, при этом можно будет сэкономить на затратах.

Читайте также: плюсы и минусы домов из опилкобетона.

Этот материал является легким, поэтому под него не нужно делать усложненный фундамент, строение площадью 250 метров квадратных весит приблизительно 50 тонн. Опилкобетон отличается хорошей звукоизоляцией, собирается очень просто и имеет высокую прочность.

Из чего состоит опилкобетон?

Основным составляющим материалом служат опилки из дерева, в качестве вяжущих средств добавляются известь, песок и вода.

Благодаря таким компонентам, опилкобетон является экологически чистым, известь препятствует разрушению основного материала и появлению плесени и грибков.

Если песка уходит меньше, по отношению к опилкам, то плотность опилкобетона будет ниже. При этом тепловые функции материала увеличиваются, а прочность уменьшается.

Увеличивается прочность при помощи большего добавления вяжущих средств, то есть извести и песка, также лучше выполняется морозостойкая и водонепроницаемая функция, это защищает арматуру, которую используют во время укладки, от повреждения коррозией.

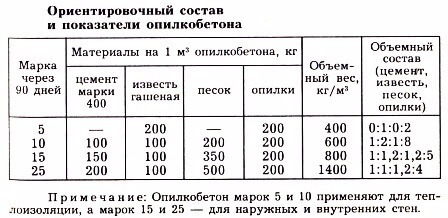

Опилкобетон имеет свои марки, например, 5-ю и 10-ю используют для утепления построек и различных реконструкций, так как они являются теплоизоляционными, а 15-ю и 20-ю применяют для строительства внешних и внутренних стен потому, что отличаются своей прочностью.

Какие пропорции берут для приготовления различных марок материала

Ознакомьтесь с составом и пропорциями опилкобетона, объем ведрами

Чтобы изготовить один куб опилкобетона, необходимы следующие материалы:

- для приготовления 5-й марки берут 50 килограмм цемента, столько же песка, 200 извести и столько же опилок, плотность получается 500 кг/м3

- для 10-й марки используют 100 килограмм цемента, 200 песка, 150 извести и 200 опилок, плотность получается 650 кг/м3

- марку 15-ю изготавливают из 150 килограмм цемента, 350 песка, 100 извести и 200 опилок, получаемая плотность 800 кг/м3

- марку 20-ю приготавливают из такого же количества опилок, 200 килограмм цемента, 500 песка и 50 извести, при этом плотность будет равна 950 кг/м3.

Цемент применяют высокой марки, желательно взять 400-сотую, песок должен быть чистым, а известь можно заменить глиной.

Приготовление блоков из опилкобетона

Вначале необходимо приготовить все нужные инструменты, чтобы в дальнейшем не отвлекаться, заготовить все составляющие материалы. Для этого применяют бетономешалку, так как руками тяжело размешивать раствор. Необходимо освободить место для просушивания блоков, посыпать его опилками или песком.

Опилки просеиваются, при помощи сита, его ячейки должны соответствовать размерам 10 на 10 миллиметров, предварительно обрабатывают основной материал хлористым кальцием и высушивают их.

Сито можно сделать самому, для этого нужно взять ровные доски, подогнать их под нужный размер и сбить, таким образом: торцевые прикрепляются к боковым обрезкам, в качестве соединения используют саморезы. Затем в короб помещают сетку, если её нет, то берут лист из металла и делают ячейки, нужного размера, при помощи сверления.

В бетономешалку бросают все дополнительные составляющие в сухом виде, размешивают, затем кладут опилки и после нескольких прокручиваний постепенно доливается вода.

Если все материалы полностью сухие, то воды нужно до 15% от количества замеса, при небольшой влажности используют до 10% жидкости.

Смесь считается полностью приготовленной тогда, когда при её сжатии в руке, появляется ком со следами пальцев и не выступает вода.

После того, как смесь приготовлена и проверена её располагают в специальные формы, делать это нужно быстро, чтобы раствор не затвердел. При укладывании необходима хорошая утрамбовка, это позволит убрать пустоту, которая заполняется воздухом.

Формы для блоков можно прибрести или сделать самому, сбить доски 20*20*40 (длина, ширина, высота), затем внутреннюю сторону завешивают полиэтиленом или оббивается сталью, это делается для того, чтобы материал не прилипал и легко извлекался, а также дерево не вытягивает влажность из раствора. Устанавливают их на ровное место, которое предварительно покрывают опилками, и помещают опилкобетон, ожидают до четырех дней и убирают ящики.

Если планируется выливать большие блоки, то необходимо сделать такие формы, которые впоследствии будут легко разбираться, для обычного размера, их можно сбить в виде ячеек.

Проверить готовность блоков для вытаскивания можно с помощью обычного гвоздя, острым концом проводят по материалу, если получилась слабая царапина, то можно его вытаскивать для дальнейшего просушивания.

После этого блоки просушивают до трех дней, полностью высыхают и набирают прочность они через 90 дней.

Чтобы высыхание происходило равномерно, необходимо уложить опилкобетон там, где дует ветер, если ставить блоки друг на друга, в высоту, то нужно делать между ними небольшое расстояние. В случае дождя, материал накрывают, не давая ему намокнуть.

Чтобы сушка происходила быстрее в блоках можно сделать отверстия, вертикально, для этого на них прикрепляют пробку в виде конуса.

Сооружение стены из опилкобетона

1.Сверху фундамент застилают рубероидом, чтобы обеспечить гидроизоляцию, затем выкладывают блоки, соединяют их между собой раствором из цемента и песка. Для того чтобы увеличить прочность швы, расположенные горизонтально, необходимо армировать сеткой или рейками из металла, также нужно усилить углы строения.

Двери и окна должны располагаться дальше, чем 1,5 метра от самого угла, перемычки делают из дерева, но вначале применяют антисептик. В тех местах, где будут находиться окна и дверь, в стены помещают пробки из дерева.

2. Если сделать постройку нужно быстрее, то можно не пользоваться блоками, а сразу возводить стены. Для этого сбивают щиты, метровой высоты, затем из них выставить опалубку и с внутренней стороны намочить водой. Затем делается опилкобетон и укладывается вовнутрь, (толщина слоя 150 мм), после этого материал утрамбовывается при помощи специального инструмента, он может быть как механическим, так и ручным. Затем материалу дают высохнуть, и щиты переставляют выше, таким образом, опилкобетон выкладывают слоями.

Такой способ называется съемной опалубкой, её недостаток заключается в сложности и трудоемкости установки щитов, особенно по углам.

Можно использовать опалубку несъемного вида, это делается легче и быстрее. Для такой работы устанавливают опилкобетонные блоки, которые имеют сквозные отверстия и толщину до 10 сантиметров, скрепляют их между собой раствором из цемента и песка.

Затем в сквозные отверстия укладывают арматуру и заполняют опилкобетоном, это делается слоями (по 15 сантиметров), после утрамбовки, можно насыпать следующую порцию смеси, желательно не попадать трамбовочным инструментом по самим блокам несъемной опалубки, чтобы избежать повреждения. Блоки делаются за семь суток до начала основной работы.

После того как стены будут построены, необходимо подождать от тридцати дней и больше, чтобы материал дал усадку, а затем приступать к внешней отделке.

Для отделки применяют штукатурку, которую кладут сверху на специальную сетку, можно использовать другие материалы, для листовых видов делают обрешетку.

Характеристика опилкобетона

- Опилки увеличивают прочность материала при изгибе и растяжении.

- Повысить плотность и прочность этого материала позволяет большее добавление вяжущих ингредиентов, можно взять цемент 500-ой марки, при этом делаются строения с несколькими этажами.

- Основные расходы значительно снижаются по отношению к другим материалам.

- Если стену необходимо поправить или выровнять, то блоки, которые застыли, не нужно скалывать или рубить, достаточно отпилить ненужное место ножовкой.

- Благодаря тому, что в опилкобетон входит цемент, на него отлично ложатся покрытия, для декора и защиты. При применении клеевой смеси происходит хорошее сцепление материалов облицовки с блоками.

- Опилкобетон не нуждается в утеплении, так как за счет основного компонента сам является теплоизоляционным, по этим свойствам он превосходит другие строительные материалы.

Что нужно помнить?

После полного приготовления, блоки из опилкобетона способны усыхать, поэтому их форма станет меньше задуманной, чтобы достичь точных размеров, нужно сделать форму до 10% больше.Для отверстий в блоках, в формы вертикально помещают куски толи, завернутые в трубочку так, чтобы они проходили насквозь до нижней границы.Нельзя убирать формы сразу после помещения в них раствора, нужно полностью убедиться, что материал подсох и готов к дальнейшему просушиванию.Размещать формы нужно только в ровных местах, чтобы блоки получились аккуратными, без впадин и выемок, тогда не придется их подгонять.

Зола опилок в качестве порошкового материала для самоуплотняющегося бетона, содержащего нафталинсульфонат

Испытания проводятся для определения текучести портландцементной пасты Ashaka и ее совместимости с золой опилок в качестве порошкового материала для смесей самоуплотняющегося цемента (SCC) . Результаты исследования показали, что насыщение достигается при соотношении в / ц 0,4 и 0,42, при дозировках суперпластификаторов нафталинсульфоната 3,5% и 2% соответственно. Оптимальный уровень замены для смеси SCC составлял 10 мас.% цемента по АСД и 2% от дозировки суперпластификатора. Достигнутое время распространения и истечения составило 26 см и 8 секунд и находится в указанном диапазоне от 24 см до 26 см и от 7 до 11 секунд, соответственно. Статистический вывод показал, что смесь, w / c и взаимодействие между смесью и соотношением w / c являются значительными.

1. Введение

Суперпластификаторы часто добавляют на стадии смешивания бетона в небольших количествах, связанных с массой цемента, для увеличения текучести свежего бетона, увеличения прочности и продления срока службы затвердевшего бетона.Исследования показали, что совместимость цемента и суперпластификаторов зависит от таких факторов, как содержание фазы C 3 A и C 4 AF в клинкере ПК, общее количество щелочи, крупность цемента, а также тип и количество сульфата кальция [ 1].

Сообщалось о проблемах совместимости суперпластификаторов и цемента, которые могут характеризоваться текучестью цементного теста и его потерей со временем [2, 3]. Добавление суперпластификатора снижает предел текучести пасты почти до нуля, но пластичность существенно не снижается [4].Суперпластификатор нафталинсульфонат часто используется для улучшения реологических свойств свежего бетона [5]. Termkhajornkit и Nawa [4] сообщили в своей работе, что поверхностный потенциал летучей золы отличается от обычного портландцемента (OPC) как по знаку, так и по величине, и, таким образом, это является причиной флокуляции летучей золы и цементного теста. Когда суперпластификатор нафталинсульфонат был введен в зольную цементную пасту, признаки были такими же и поэтому хорошо диспергировались из-за более высокого потенциального барьера.Адсорбция суперпластификаторов нафталинсульфоната на поверхность частиц цемента изменяет дзета-потенциал поверхности частиц на отрицательный и, таким образом, увеличивает его абсолютное значение [6, 7].

Текучесть опилочно-золоцементного теста не сообщается. В этом исследовании было сочтено необходимым определить, во-первых, реологические свойства цементного раствора с использованием суперпластификатора нафталинсульфонат и, во-вторых, влияние SDA и его совместимость на свойства текучести.Зола древесных опилок (ЗДД) была получена при сжигании древесных отходов мукомольной промышленности, и зола содержит в основном силикаты (67%). Методы получения, сжигания и характеристики SDA были полностью обсуждены в предыдущей статье, где он использовался с бетоном [8]. SDA обладает пуццолановыми свойствами и поэтому является многообещающим дополнительным материалом для производства бетона.

2. Эксперимент

Рисунок 1 представляет собой блок-схему, используемую при разработке смеси для самоуплотняющегося бетона; Использовался портландцемент «Ашака» стандарта BS 12 [9].Использовали АСД, полученный из термически активированных древесных отходов при температурах от 400 до 600 ° С [8]. Физико-химические свойства портландцемента Ashaka и SDA приведены в таблице 1. Мелкодисперсный заполнитель представляет собой речной песок с удельным весом 2,57, влажностью 14,4% и насыпной плотностью 1472 кг / м. 3 и зона 2 в классификационной таблице в соответствии с BS 882 [10]. Суперпластификатор представлял собой промышленный суперпластификатор нафталинсульфоната, производимый W.R. Grace and Co., США, названный Daracem 19. Он имеет удельный вес 1,18 и pH 9,5, а сухой экстракт по массе составляет 40%.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.1. Тест на совместимость (тест на текучесть)

В таблице 2 показаны пропорции смеси для теста на совместимость (тест на текучесть). Соотношение воды и связующего в пасте составляло от 0,3 до 0,42. Дозировка суперпластификатора варьировалась от 0 до 4 мас.% Цемента. Чтобы оценить совместимость портландцемента с суперпластификатором нафталинсульфонат, для измерения расхода использовался стандартный усеченный конус (рис. 2). Он имеет верхний внутренний диаметр 70 мм, нижний внутренний диаметр 100 мм и высоту 60 мм.Конус помещался на стеклянную пластину размером 750 мм × 750 мм и заполнялся навеской раствора. Верхняя поверхность раствора обрабатывалась шпателем, конус поднимался вертикально. Диаметр распространения раствора после подъема конуса измеряли в двух перпендикулярных направлениях (и) с помощью линейки, и записывали среднее значение. Результаты представлены в Таблице 3.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2. Тест на содержание порошка

Тест на содержание порошка проводился сразу после достижения насыщения в результате испытания на совместимость (текучесть).Это было сделано с помощью тестов потока и V-воронки (рисунок 3). Пропорции смеси для испытания показаны в Таблице 4. Оптимальная дозировка 2% суперпластификатора нафталинсульфоната и содержание цемента 479 кг / м. 3 были использованы при водном соотношении 0,42. Это были значения в точке насыщения из теста совместимости (текучести). Коэффициенты замещения SDA в тесте на содержание порошка варьировались от 0 до 20 мас.% Цемента. Всего было использовано 5 смесей (от PC-01N до PC-05N). PC-01N представлял собой контрольную смесь, содержащую NS без SDA (порошкового материала), в то время как PC-05N содержал SDA 20 мас.% цемента в качестве замены. Буква P обозначает порошковый материал. Для каждого уровня замены проводилось два теста, и фиксировалось среднее значение. Результаты представлены в Таблице 5.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||

3. Результаты и обсуждение

SDA представляет собой скрытый гидравлический материал и содержит примерно 67% силикатов.Ему требуется больше воды для консистенции, и при добавлении в цемент он запускает пуццолановую реакцию с избытком Ca (OH) 2 , образующимся во время гидратации цемента. Таким образом, SDA замедляет гидратацию пасты и увеличивает время схватывания [9]. Было установлено, что несгоревший углерод (<5%) влияет на адсорбцию суперпластификаторов [4]; поэтому потери при прокаливании SDA не превышали 4,6%, и, таким образом, влияние несгоревшего углерода в этой работе не учитывалось.

Результаты испытаний на текучесть показаны на рисунках 4 (a) –4 (c).Отношения между реологией строительного раствора при разных дозировках суперпластификатора довольно параллельны. Совместимость (текучесть) при водном соотношении 0,3 (рис. 4 (а)) увеличивалась с увеличением дозировки NS без какой-либо точки насыщения. Однако при соотношении 0,4 в / ц (рис. 4 (б)) текучесть также увеличивалась, но насыщение достигалось при дозировке примерно 3,5%. При соотношении w / c 0,42 (рис. 4 (c)) текучесть строительного раствора не увеличилась значительно при дозировке 2%.Диаметр потока при этой дозировке составляет 28 см. Это точка насыщения, а 2% — пороговая дозировка. Можно сказать, что эти значения удовлетворяют требованиям правил для материалов SCC [11].

Период технологичности определяется взаимодействием порошковых материалов и добавки [12]. На рисунке 5 показан график уровней замещения в зависимости от потока и времени для смесей SDA (от PC-01N до PC-05N). Расход уменьшался по мере увеличения процента замены. Время достижения такого потока также увеличилось.Объяснение такому поведению может быть получено из работ Termkhajornkit и Nawa [4] по летучей золе. В таблице 6 показаны значения дзета-потенциалов и потока в системе, сообщенные Термхаджорнкитом и Навой [4]. Видно, что, когда система не содержала суперпластификатора, дзета-потенциал OPC имел заряд, противоположный заряду летучей золы. Это стимулировало флокуляцию. Это означает, что полная потенциальная энергия частиц цемента и летучей золы стала ниже, чем между частицами OPC.Обратное было при нанесении суперпластификатора. Заряды были такими же, и, следовательно, происходило отталкивание и улучшение потока. SDA можно классифицировать как летучую золу класса C, и, таким образом, можно привести те же причины для поведения смесей SDA без и с нафталинсульфонатом. В коде [11] указано, что смесь, прошедшая испытание на SCC, должна иметь диаметр разбрасывания от 24 см до 26 см, а также время истечения от 7 до 11 секунд. Из таблицы результатов теста на содержание порошка смесью, которая удовлетворяла обоим условиям, была смесь PC-03N, которая содержала 10% замену цемента суперпластификатором нафталинсульфоната.

| ||||||||||||||||||||||||||||||||||||||||

| Тип летучей золы . | ||||||||||||||||||||||||||||||||||||||||

4. Статистический анализ

4.1. Тест на совместимость (тест текучести)

В таблице 7 перечислены коэффициенты независимых переменных с их соответствующим стандартным отклонением (SD), значением скорости и вероятности, а значение указывает на значимость переменной в модели, соответствующей вероятность.Если значение меньше или равно 5% (≤ 0,05), переменная принимается как значимая на уровне 5%. Анализ Таблицы 7 показывает, что только независимые переменные водоцементного отношения (в / ц) и дозировка нафталинсульфоната имеют значения ниже 5%; следовательно, оставшаяся переменная (репликация) не является статистически значимой. Стандартное отклонение () составляет 1,25, коэффициент корреляции% и adj = 92,8%. Уравнение регрессии выглядит следующим образом: расход = 8,11 + 3,38 w / c + 1.13 дозировок.

| ||||||||||||||||||||||||||||||||||

| S = 1,260; R -кв = 93,0%; R -кв (прил.) = 92,8%. | ||||||||||||||||||||||||||||||||||

В таблице 8 представлен анализ дисперсии, степени свободы (DF), суммы квадратов (SS), средних квадратов (MD), () и вероятности (). Статистически подтверждается наличие регрессии на уровне значимости 5%. Степени свободы регрессии и остаточной ошибки равны 3 и 128 соответственно.На рисунке 6 представлен график остатков в зависимости от скорректированных значений. Этот график показывает, что дисперсия постоянна; то есть точки равномерно разбросаны около нуля.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

испытание нормы 9000 Остатки, показанные на Фигуре 7, показывают, что остатки и, следовательно, ответ подчиняются нормальному распределению.

4.2. Тест Power Content

Статистический анализ двух тестов (распространение и время V-воронки), проведенный для теста Power Content, показывает, что сочетание и константа в регрессионном анализе значимы для распространения, а для V- Важна только воронка смеси.Они показаны в таблицах 9, 10, 11 и 12. Они могут быть представлены, соответственно, как spread = mix и time = mix with =% и%, соответственно. Графики нормальности и невязки показаны на рисунках.

| |||||||||||||||||||||||||||||||||||

| S = 0,6856; R -Sq = 94,0%; R -Sq (прил.) = 93,3%. | |||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||

Строительство бетонных проездов — толщина, арматура и многое другое

Starburst Concrete Design

в Yorktown Heights, NY

Чтобы ваша бетонная подъездная дорожка выглядела хорошо в течение многих лет, существуют важные спецификации, которым ваш подрядчик должен следовать во время установки. То, насколько хорошо ваша подъездная дорожка выглядит и работает в долгосрочной перспективе, во многом зависит от качества изготовления и материалов, из которых она изготовлена. Чтобы обеспечить беспроблемную подъездную дорогу, используйте следующий список для получения информации о правильной конструкции.

Укладка бетона надлежащей толщины

Толщина является основным фактором (даже большим, чем прочность бетона) при определении структурной способности проезжей части. Уложите бетон с минимальной толщиной 4 дюйма . По данным Tennessee Concrete Association, увеличение толщины с 4 до 5 дюймов увеличит стоимость бетона примерно на 20%, но также повысит несущую способность проезжей части почти на 50%.

Также рассмотрите возможность утолщения краев проезжей части на 1 или 2 дюйма, чтобы обеспечить дополнительную структурную поддержку в области, которая, скорее всего, будет подвергаться большой нагрузке.Утолщенные секции должны выступать от края плиты на 4-8 дюймов.

Для ваших местных почвенных условий и погодных условий также может потребоваться более толстая плита подъездной дороги. Свяжитесь с местным подрядчиком по подъездным дорогам для получения рекомендации эксперта.

Арматура и арматура из проволочной сетки

Использование стальной арматуры обеспечит дополнительную конструктивную способность вашей проезжей части и особенно важно, если плита будет подвергаться интенсивному движению. Армирование не предотвратит трещины, но поможет удержать их вместе, если они все же возникнут.

Армирование может быть проволочной сеткой или стальной арматурой ½ дюйма (# 4). Используйте проволочную сетку для проездов толщиной от 4 до 5 дюймов и арматуру для тех, которые имеют толщину 5 дюймов и более. Разместите арматурный стержень в виде сетки с интервалом между стержнями примерно 12 дюймов . В любом случае следует использовать блоки под арматурой, чтобы они оставались по центру бетона.

Синтетические волокна также оказались полезными в подъездных путях как способ уменьшить усадочные трещины. Однако волокна не обеспечивают структурного усиления.(См. Использование волокон для вторичного армирования.)

Правильно подготовленное земляное полотно

Однородность как состава почвы, так и уплотнения является ключом к хорошему земляному полотну, которое обеспечит адекватную опору, обеспечит равномерную толщину плиты и предотвратит оседание плиты и растрескивание конструкции. Мягкие участки следует удалить и заменить хорошим материалом, например гравием или щебнем. Многие западные штаты имеют обширные почвы. В этих условиях в качестве материала земляного полотна следует использовать от 2 до 8 дюймов щебня, в зависимости от степени расширения.Если вы не уверены в характеристиках почвы в вашем районе, проконсультируйтесь с инженером по почвам.

Не разрешайте укладку бетона на сухое основание, советует Ассоциация бетона Теннесси. Опрыскивание земляного полотна сначала для его увлажнения предотвратит впитывание воды из свежего бетона.

Виброплиты и трамбующие машины являются наиболее распространенными машинами, используемыми для уплотнения земляного полотна проезжей части жилых домов. Щелкните здесь, чтобы узнать больше о основаниях и основаниях для бетонных плит.

Правильная бетонная смесь

Дизайн смесиповлияет на характеристики и долговечность бетонной подъездной дороги. Прочтите больше о конструкции смеси для бетонных подъездных путей, чтобы узнать, что именно просить.

Оплата количеств (BOQ) | Типы | Пример BOQ | Преимущества и ограничения

Ведомость объемов работ , также называемая BOQ , представляет собой документ, разработанный в строительной отрасли для определения материалов, работ и их стоимости. Он служит средством коммуникации между клиентом, консультантом и подрядчиком. Обычно его готовит консультант по стоимости или инспектор. В основном существует два типа BOQs

- Bill of Материалы

- Ведомость Труд

Основной формат для подготовки BOQ

Основные разделы, включенные в ведомость количества — Форма тендера, Информация, Требования, График цен, Предварительные суммы и Дневные работы.Для приготовления BOQ необходимо рассмотреть 5 основных компонентов, которые: следующие:

- Описание позиции

- Единица

- Количество

- Ставка за единицу

- Общая сумма

Процесс подготовки BOQ для RCC

Количество снятия :

Разборка — это процесс анализа чертежа и его спецификаций для определения элементов, необходимых для подготовки BOQ.

Описание:

На этом этапе соответствующее описание конкретная работа предназначена для объяснения и обоснования выполняемой работы.

Обработка:

Этот шаг включает запись каждого необходимые измерения в лист, который называется TDS Sheet. Столбец раз (столбец множителя) предназначен для заполнения количества повторений одного и того же Работа. Он отображает фактор умножение. Столбец размеров — это столбец, в котором указаны все размеры, такие как длина, ширина и глубина. записано.В то время как в столбце Суммы мы просто умножаем предыдущие элементы (коэффициент умножения x размер) на получить общий объем работы.

Расчет материалов для Железобетонная конструкция

Материалы, необходимые для изготовления железобетона: цемент , песок, крупный заполнитель и сталь . Предположим, стандартное количество составляет 1 м 3 Цементного раствора и пропорция смеси 1: 1,5: 3 (1 часть цемента, 1,5 части песка и 3 части CA).(3) CA

BOQ стальной арматуры

Процент стальной арматуры обычно зависит от типа используемых компонентов. В значения процентного содержания стали различаются от конструкции к конструкции. Некоторые из которых указаны ниже:

- Плиты = 1,0% от объема бетона

- Балка = 2% объем бетона

- Колонна = 2,5% от объема бетона

- Дороги ПКК = 0,6% объема бетона

Если принять 2,5% требуемой стальной арматуры, формула для расчета стали:

2.5 / (100 × 1) × 7850 = 196,25 кг

Смета труда на железобетон

Трудозатраты по указанной объем работ составляет:

- Каменщик — 0,37 дня

- Неквалифицированный труд — 3,5 дня

- Водовоз — 1,39 дня

- Пруток гибочный, на 100 кг стали — 1 день

- Оператор смесителя — 0,0714 дня

- Оператор вибратора — 0,0714 сут

Ан дополнительная прибыль подрядчика и всякие мелочи могут быть включены.Обычно это зависит от места, организация и работа. Он колеблется от 10 — 20% . В этом случае предположим, что 10% от общей стоимости материалов, рабочей силы и оборудования для прибыли подрядчика и 7% для всякой всячины.

Пример BOQ для железобетонного строительства (Источник: YouTube / гражданская земля)Преимущества биллинга Кол-во

Предвидение трудностей и вызовов

Как мы пишем вниз краткое описание каждой работы, которая должна быть выполнена в конкретном проекта, мы можем одновременно оценить проблемы и препятствия, стоящие на с этим.Эти препятствия можно преодолеть заранее и сэкономить время и энергию. и ресурсы.

Комплексное планирование проекта

После того, как первоначальный бюджет проекта определен после принятия рассмотрение чертежей и спецификаций, планирование проекта становится намного проще. Он предоставит полную и исчерпывающую картину необходимое оборудование и материалы и помогает инженерам, участвующим в проект, чтобы процитировать работу подходящим образом.

BOQ исключает догадки

BOQ просто исключает любые предположения во всем процессе проекта строительство.В условиях нехватки BOQ цитаты каждой работы необходимо проработать. отдельно и самостоятельно только на основании догадок. Он удерживает все прозрачно, поэтому вероятность коррупции со стороны участники тендера или подрядчики.

экономит время и затраты на строительство

Если материалы доступны вовремя в соответствии со спецификациями, упомянутыми в BOQ, время строительства может быть эффективно минимизировано. Это также дает достаточно времени, чтобы сравнить цены на все материалы и выбрать лучшую цену.Таким образом экономится стоимость строительства.

Ограничения накладной Кол-во

Ведомость Количества следует подготавливать по стандартной методике. Иначе, вероятность ошибки существенно возрастает. Возможные ошибки в процессе BOQ происходят неправильные измерения величин, арифметические ошибки, ошибки из-за различных изменений, внесенных в ходе проекта, неверный предположений, подсчитывая один и тот же элемент дважды или опуская элемент и игнорируя изменение валюты или единиц.

Как это:

Нравится Загрузка …

Связанные

.Словообразование | — Pandia.ru

Словообразование

Суффиксы

Обычно мы используем суффиксы, чтобы изменить слово на другую часть речи: нанять (глагол) + er = работодатель (существительное).

Иногда суффикс меняет значение:

сосед + капюшон = соседство Мы используем следующие суффиксы для образования существительных

форма | использовать | примеры |

глагол + er | образует существительное, которое описывает sb. | работник — работодатель, магазин — покупатель, учитель — учитель |

род занятий, или чем занимается сб | работа — рабочий, писатель — писатель | |

глагол + или | образует существительное, которое описывает sb | акт — исполнитель, инвестор — инвестор, наблюдатель — наблюдатель |

род занятий, или чем занимается сб | работать — оператор, парусник — матрос, надзирать — супервайзер | |

глагол + er | образует существительное, которое описывает то, что | повар — плита, для сушки волос — фен, решетка — терка |

ул. До | открытая (банки) — консервный нож, точилка (карандаши) — точилка для карандашей, мыть посуду — посудомоечная машина, стеклоочиститель — стеклоочиститель | |

глагол / существительное + ee | образует существительное, которое описывает, что sb делает или кто такой sb | трудоустройство — работник, зарплата — получатель, убежище — беженец |

глагол / существительное + ing | образует существительное, которое описывает пример или действие | draw — чертеж, сборка — корпус |

существительное + eer | образует существительное, которое говорит о деятельности sb | инженер, альпинист |

существительное / глагол / | образует существительное, выражающее sb | анархист, художник, буддист, журналист, физик, |

прилагательное + ist | вера или занятие | пианистка, машинистка, скрипачка |

прилагательное + ity | образует абстрактное существительное | равно — равенство, гибкость — гибкость |

прилагательное + ness | образует абстрактное существительное | добро — добро, великое — величие, счастье — счастье, грусть — печаль |

существительное + капюшон | образует абстрактное существительное | брат — братство, мать — материнство, соседство |

существительное + корабль | образует абстрактное существительное | чемпион — чемпионат, друг — дружба |

глагол + ance, ence | образует абстрактное существительное | admit — допущение, выход — выход |

глагол + ment | образует абстрактное существительное | достижение — достижение, трудоустройство — занятость, удовольствие — наслаждение, волнение — волнение |

глагол + (а) ция, | образует абстрактное существительное | форма — формирование, изменение — изменение, |

(i) ion or sion | усложнение — усложнение, образование — образование, занятие — занятие, квалификация — квалификация, изобретение — изобретение, противодействие — противодействие, загрязнение — загрязнение, производство — производство, согласованность — сплоченность, упущение — упущение, профессия — профессия, пересмотр редакция |

И. Заполните таблицу правильным существительным. Подчеркнутые слова помогут вам .

1 человек делает фотографий — фотограф

2 играет на гитаре

3 он моет посуду

4 состояние возможность что-то делать

5 отношения, которые у вас есть с вашим другом

6 с / х проектирует дороги, мосты и машины

7 человек пишет для газеты

8 он играет в фильмах и играет

9 то, что мы делаем, когда мы строим

10 качество быть важно

11 период вашего детства ребенок

12 ощущение себя возбужденным

13 состояние счастье

14 знаний, которые вы получите, когда вы получите образование

15 акт о разделе что-то

16 ввода места, или стоимость ввода

17 вещь у нас открытые банки с

18 он / она вынужден искать убежища в новой стране

19 то, что мы делаем, когда мы активны

20 состояние или факт существования отличное

II.Используйте приведенное ниже слово, чтобы сформировать слово, которое помещается в пробел в той же строке. Первый (0) приведен в качестве примера.

Сокращение занятости в обществе равных политических профессоров нанимают на работу квалифицированных достижений неуспешно

Хотя в последнее время произошло небольшое (0) сокращение числа безработных в Европе, (1) все еще остается проблемой номер один (2), с которой сталкиваются пятнадцать государств-членов Европейского Союза.

Более того, (3) возможности между мужчинами и женщинами все еще остаются проблемой, с которой (4) во многих странах не решаются.В (5) таких, как юриспруденция и инженерное дело, женщины все еще заметны по своему отсутствию. (6) по-прежнему дискриминируют женщин (7) разными способами, даже если их (8) такие же, как и у мужчин.

Было бы жаль, если бы (9) ЕС на экономическом уровне были омрачены (10) в жизненно важной области социальной политики.

Обычно мы используем суффиксы, чтобы преобразовать слово в другую часть речи. Иногда суффикс меняет значение.

глагол + (а) ция , ( и ) ция или sion

Мы можем использовать суффиксы (а) ion, (i) или sion для образования существительных от глаголов.Многие из этих существительных абстрактны. Использование абстрактных существительных часто делает предложение более формальным:

Очень важно сохранить тропические леса.

Сохранение тропических лесов очень важно. (= более формальный)

Абстрактные существительные всегда неисчислимы: имена жертв были упущены намеренно.

Однако иногда абстрактные существительные также имеют конкретное значение. В этих случаях их можно сосчитать:

Ваше эссе полно ошибок и упущений.

Некоторые общие ошибки с абстрактными существительными:) (Они находятся под угрозой исчезновения.

Они находятся под угрозой исчезновения.

X У него мало фантазий.

У него мало воображения.

Вот список нарицательных существительных, оканчивающихся на — ion и — sion. Проверьте все значения, которых вы не знаете, в словаре.

глагол | существительное |

отменить | отмена |

обвинить | обвинение |

применить | заявка |

присутствовать | внимание |

цивилизованный | цивилизация |

конкурируют | конкуренция |

сохранить | консервация |

продемонстрировать | демонстрация |

исчезнуть | исчезновение |

представить | воображение |

надуть | инфляция |

вдохновляют | вдохновение |

против | оппозиция |

исправление | редакция |

заполните поля в таблице.Вы можете использовать словарь.

глагол | существительное |

деление | |

намерен | |

исследовать | |

пригласить | |

опустить | |

организовать | |

заповедник | |

предотвратить | |

продукция | |

повтор | |

удовлетворяет | |

решить | |

реагировать | |

попытка |

IV.Используйте подходящую форму приведенных ниже глаголов, чтобы заполнить пробелы в предложениях.

предложить привлечь признать продемонстрировать нерешительно объяснить продвинуть отменить

1 …………… между Томом и Мэри произошел незамедлительно.

2 Оскар была присуждена за… за ее выдающиеся актерские способности.

3 Я могу сказать без ………….. что она лучшая ученица, которую я когда-либо имел.

4 Он не мог дать суду …………. за свое странное поведение.

5 Я бы хотел поработать хорошо………….. перспективы.

6 Мы полностью заняты, но иногда случаются в последний момент.

7 Могу ли я сделать …………..? Почему бы нам не арендовать машину?

8 Студенты решили провести ………….. за более высокую плату.

Обычно мы используем суффиксы, чтобы изменить слово на другую часть речи. Иногда суффикс приводит к изменению значения.

Абстрактные существительные

Абстрактные существительные, скорее, идея, чувственный опыт или состояние, чем объект, человек или конкретный случай.

Абстрактные существительные всегда неисчислимы

Имеется надежный evide ce. Остались довольны ew eq ip ent.

Однако, некоторые абстрактных существительных также имеют конкретное значение. В этих случаях они не исчисляются:

Внешний вид b обманчивый. Мы должны сосредоточить на всех ее сильных сторонах и d слабостях.

a /

Мы добавляем или к mn глаголам к , образуя абстрактных существительных.

accept + n = accepta ce, exist + n = existe ce

n прилагательные, оканчивающиеся на a t или e t абстрактные существительные b изменение t на :

аромат t аромат ce, dep de t — dep de ce

e t

Мы также добавляем me t к глаголам для образования абстрактных существительных:

согласен + ent = согласен

Обратите внимание, что существительные, оканчивающиеся на me t , имеют только конкретное значение: docume t, mo ume t, oi tme 9707 t

ess

Мы добавляем ess к множеству прилагательных, чтобы образовать абстрактные существительные:

хорошо + ness = goodess

distace | eergece | ejoyet | лоэлис | длина |

нарушение | экспериментов | etertaiet | сонные | сила |

iportace | itelligece | евроэт | tederess | зубья |

isurace | встреча | исполнитель | tightess | warth |

reluctace | пати | овет | уродливые | богатство |

сопротивление | Виолес | обновить | слабость | ширина ширина |

Примерно из этих существительных n b исчисляемо:

Tha ks для доброты, которую вы делаете e .

-е

Мы используем -й с числами (кроме двух и трех) до из порядковых номеров:

четвертый, пятидесятый, восьмидесятый

Мы также используем th для образования абстрактных существительных, которые обычно связаны с размером или качеством: рост, тепло

Вот примеры абстрактных существительных, использующих суффиксы , , me t, ess и th:

с эсс й

acceptace | отсутствует | реклама | яркая | ширина |

allegiace | affl u ece | достижение | carelessess | глубина |

cofidece | coitet | eptiess | сороковая | |

r | корреспондент | ebarrasset | без серого | рост |

высокомерие | дефис | eployet | счастья | здоровье |

проезд | existece | Экоураже | дети | hudredth |

distace | eergece | ejoyet | лоэлис | длина |

нарушение | экспериментов | etertaiet | сонные | сила |

iportace | itelligece | евроэт | tederess | зубья |

isurace | встреча | исполнитель | tightess | warth |

reluctace | пати | овет | уродливые | богатство |

сопротивление | Виолес | обновить | слабость | ширина |

Завершите эти общие выражения соответствующей формой абстрактного существительного из списка.Вам нужно будет использовать одно из существительных на. |

5 …………………. это блаженство. 6 …………………. закона оправдание. 7 …………………. это добродетель. 8 …………………. золотой. |

1 ………………….. обманчивы. 2 …………………. заставляет сердце полнеть. 3 …………………. случится. 4 …………………. до удовольствия. |

Занят, тихая авария, невежественный вид, пациент отсутствует

VI. Напишите абстрактные существительные для следующих слов, используя один из следующих суффиксов: ance, ence, ment, ness, th. Используйте свой словарь.

1. наследовать 12. улучшить

2. удобный 13. желающий

3. неуклюжий 14. на пенсию

4. подчиняться 15. молчать

5. инвестировать 16.разочаровать

6. разработать 17. выйти

7. добрый 18. вежливый

8. эффективный 19. аргументировать

9. ярмарка 20. наказать

10. предпочитаю 21. эгоистичный

11. невиновный 22. широкий

.