Какой утеплитель лучше — минвата или опилки?

Содержание

Утеплить дом — насущная необходимость для многих: это повышает комфорт при сезонном проживании или даже дает возможность жить за городом круглый год. Однако насладиться всеми преимуществами жизни на природе можно лишь в том случае, если есть уверенность в безопасности использованного утеплителя. Поэтому в последнее время приходится сталкиваться с мнением, что наиболее экологичным является применение такого утеплителя как опилки. Разберем самые острые вопросы про опилки и минвату и постарались ответить на них максимально исчерпывающе!

Что дольше прослужит в качестве утеплителя — опилки или минвата?

Хотя существуют старые здания (старше 100 лет), где сохранилось опилочное утепление, качество его сейчас оставляет желать лучшего. Все из-за того, что слой слеживается, его необходимо регулярно подсыпать. Первый раз — уже через 2-3 года, потом — раз в 10-15 лет. И это лишь при условии, что опилки не намокнут, их не поразит грибок и в них не заведутся насекомые и грызуны.

Правда ли, что опилки теплее минваты?

Нет, неправда. Например, по характеристикам минваты Изовер Профи ее коэффициент теплопроводности (чем он ниже, тем лучше утепление) λ = 0,037 Вт/м·°К, а у опилок и стружки порядка 0,08 Вт/м·°К. То есть, утепляя опилками, их слой придется делать в два раза толще, чем при утеплении минватой. Например, если с утеплением межэтажного перекрытия легко справится минвата 100 мм, то утеплитель из опилок придется насыпать уже в 200 мм, причем, в отличие от Изовер Профи, от шума он не защитит. С соответствующей нагрузкой на перекрытие (вес опилок и стружки выше, чем у минваты). Кроме того, как уже говорилось, древесные опилки и стружки слеживаются, при этом их изоляционные качества снижаются.

Есть и еще один важный фактор: чтобы обеспечить относительные пожаробезопасность и стойкость к микроорганизмам, в древесную массу добавляют огне- биозащитные наполнители, вроде извести, а также пропитывают ее различными химикатами, например — медным купоросом. Все это снижает теплоизоляционные качества опилок.

Все это снижает теплоизоляционные качества опилок.

Если утеплить полы опилками. Что может пойти не так?

К уже перечисленным слеживанию, возможному появлению плесени, грызунов и насекомых, а также необходимости рассчитывать прочность перекрытия с учетом большого веса опилок, стоит добавить трудоемкость и необходимость в дополнительных стройматериалах. Например, придется делать подбой — основу из фанеры толщиной 10 мм и более. Кроме того, недостаточно хорошо уплотненный материал образует пустоты, которые станут источником холода зимой.

Маты из минваты или так называемая «минеральная плита» для утепления пола подойдет гораздо лучше, да и работать с ней проще. Для утепления пола удобно применять длинные плиты в рулонах по принципу раскатать и готово. Если вам предстоит утеплить не только пол, рекомендуем обратить внимание на минвату Изовер Профи. Такие плиты в рулонах подойдут также для теплоизоляции кровли, потолка и стен.

Почему бы не использовать традиционные опилки для утепления — дешевле же?

Здесь трудно поспорить — опилки, действительно, существенно дешевле любых других вариантов утеплителей. Но если к их стоимости придется прибавить расходы на более прочное перекрытие (если заранее не планируется ЖБИ-плита), обработку антипиренами (огнезащита) и биопротекторами (защита от гниения и плесени), регулярное вскрытие полов для подсыпки и ряд других мероприятий, заявление о «дешевизне» становится спорным.

Но если к их стоимости придется прибавить расходы на более прочное перекрытие (если заранее не планируется ЖБИ-плита), обработку антипиренами (огнезащита) и биопротекторами (защита от гниения и плесени), регулярное вскрытие полов для подсыпки и ряд других мероприятий, заявление о «дешевизне» становится спорным.

Можно ли класть стяжку на пол, утепленный опилками?

Поскольку опилки достаточно сильно усаживаются, бетонную стяжку на них делать не стоит — долго она не простоит, да и финишное покрытие тоже пострадает. Зато формостабильная минвата для пола (на первый этаж можно взять для гарантии тепла минвату 100 мм или комбинацию 100 мм + 50мм) вполне справляется с утеплением под стяжку, главное — следовать рекомендациям производителя.

Можно ли обеспечить пожарную безопасность при утеплении опилками?

Только теоретически. Опилки и стружка, особенно — сухие, горение прекрасно поддерживают. Чтобы снизить вероятность, материал обрабатывают антипиренами — химическими веществами, замедляющими возгорание. Также для усиления противопожарных свойств древесные отходы смешивают в разных пропорциях с негорючими материалы — глиной, цементом или гипсом, что, впрочем, увеличивает вес слоя, снижает теплоизоляционные качества, но не делает опилки полностью пожаробезопасными.

Также для усиления противопожарных свойств древесные отходы смешивают в разных пропорциях с негорючими материалы — глиной, цементом или гипсом, что, впрочем, увеличивает вес слоя, снижает теплоизоляционные качества, но не делает опилки полностью пожаробезопасными.

Что экологичнее — минвата или опилки?

Давайте сравним:

- минвата — совершенно инертна, не боится открытого огня и воздействия даже очень высоких температур (поэтому часто используется как противопожарная «рассечка»). Производится из совершенно нейтральных для человека кварца или базальта (фактически, это тонкие нити, которые получаются из расплава минералов, горных пород или кварца).

- опилки — побочный продукт деревообработки, поэтому являются наиболее «природным» материалом. Однако для использования в строительстве их необходимо обработать различными химикатами (при этом дозировка и последствия могут быть разными), чтобы придать необходимые огне-, био- и защищающие от плесени свойства.

С каким утеплителем удобнее работать?

Работа с опилками, с учетом предварительной химической обработки, обязательной трамбовки, последующих манипуляций со вскрытием стен и перекрытий для компенсации усадки, требует достаточных квалификации и изрядного терпения.

Минвата — проста в раскрое, удобна при перевозке, благодаря компактности. Формостабильность и упругость позволяет ей держаться в каркасе безо всякого крепежа. А Изовер Профи еще и универсален — не нужно искать решение отдельно для каждого элемента дома (можно утеплять стены внутри и снаружи, пол, кровлю, стены и т.д.). А для еще большего удобства есть вариант минваты в рулоне с уже раскроенным утеплителем.

Почему древесные опилки и глина лучше минеральной ваты. Или в чем заключается научный прогресс сегодня. | Мастер на все руки

Пост посвящается тем, кто думает, что технический прогресс в строительной отрасли все-таки есть. Тем, кто думает, что глина, опилки, дерево — это прошлый век, а экструдированный пенополистирол, минеральная вата и газобетон — это величайшее достижение человеческого гения нашего времени.

Но, о чем это я…? Ах, да,- многие современные «мастера на все руки» пишут в комментариях под постами на моем канале, мол дескать: «что это ты нам тут впариваешь все это дедовское г…о. Зачем нам весь этот первобытный геморрой с опилками, глиной и прочим мракобесием». Хочется объяснить таким комментаторам и поборникам технологического прогресса, что если говорить об опилках с глиной, то они, в своей совокупности, выполняют не только лишь роль теплоизолятора! Они также обеспечивают тепловую инерционность дома в целом. А еще исполняют роль автономной, «автоматической» системы регулирования влажности в помещении!

В этом, как я считаю и кроется основная особенность природных материалов, — они многофункциональны по своей сути! Может ли стеклянная или каменная вата похвастаться тем же? Думаю нет:) Ведь что такое теплоизоляционная вата — это просто воздух между искусственными волокнами сделанными из отходов горнодобывающей промышленности. Другими словами, волокна нужны, чтобы удерживать воздух на месте и при этом давать возможность осевшей на них влаге выходить обратно, вот и вся суть ваты. По сути, те, кто покупают минеральную вату, платят деньги за воздух!!!😉

Другими словами, волокна нужны, чтобы удерживать воздух на месте и при этом давать возможность осевшей на них влаге выходить обратно, вот и вся суть ваты. По сути, те, кто покупают минеральную вату, платят деньги за воздух!!!😉

Платят деньги за одну функцию материала, вместо того, чтобы использовать практически бесплатные материалы, которые исполняют сразу несколько функций одновременно!

Когда какой-нибудь «специалист» начинает рассуждать, к примеру, об утеплителях, он видит в рассматриваемых материалах только эти их свойства, забывая, смотреть на все в комплексе! Таким образом, чтобы решить все вопросы связанные с вентиляцией, влажностью, теплом и пр., нужно выдумывать все новые и новые ухищрения.

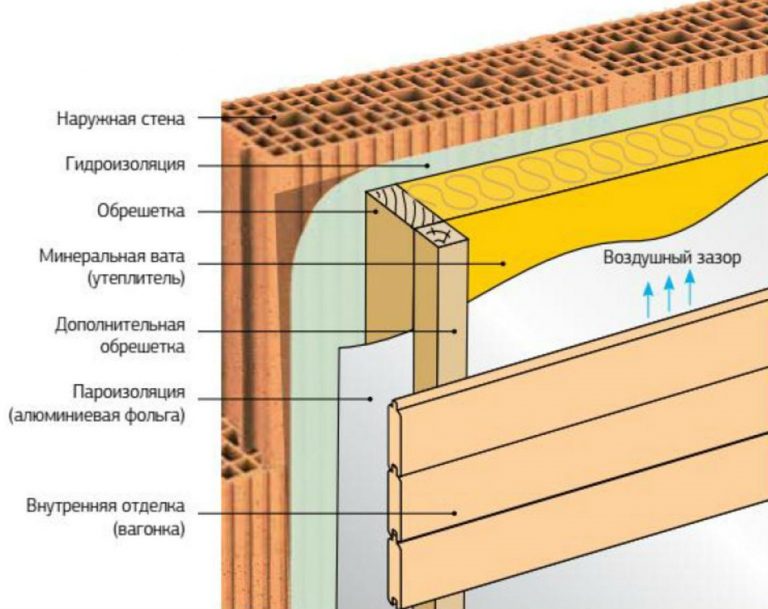

Например, чтобы не уходило тепло через потолок, его утепляют минеральной ватой. Но, чтобы эта вата не мокла от проникающего из помещения влажного воздуха, ее изолируют специальной пленкой. Поверх ваты стелют другую пленку(особенную), которая должна не мешать испарению сконденсированной(под воздействием разности температур) внутри утеплителя влаги.И, в то же время, не должна пропускать влагу во внутрь утеплителя, если эта влага находится уже в жидком, а не газообразном состоянии…

И где спрашивается больший геморрой??? К этому ко всему нужно добавить, положа руку на сердце, что мало кто имеет четкое представление о том какие в действительности процессы протекают во всех этих «пирогах» при различных внешних условиях. Зато все знают как оно должно быть, по идее😁🙄.

Нужно просто снять шоры с глаз и постараться увидеть в хорошо забытом старом что-то новое! Ну, а для этого, подписывайтесь на мой канал про строительство и ремонт. Лайки также приветствуются!

Утепление потолка в частном доме минватой, пенопластом, опилками и керамзитом

Многие имеют собственные дома или небольшие дачные домики. У тех и у других на определенном этапе строительства или ремонта встает вопрос об утеплении потолка в своем доме. Это вопрос не праздный, ведь правильно подобранный материал позволит не только создать правильный микроклимат в помещении, но и позволит сэкономить расходы на отопление в некоторых случаях на 50%.

Утепление опилками

Одним из самых проверенных и дешевых способов теплоизоляции деревянного дома являются опилки. Ведь именно этим методом пользовались наши предки и судя по состоянию этих домов — способ надежный. Для утепления желательно брать хвойные опилки средней фракции. Перед использованием их необходимо просушить в течение 6-12 месяцев для профилактики от гнили.

Опилки подходят только для утепления потолка сверху. Для этого используют разные смеси, в опилки добавляют цемент, известь или глину. Опилки надо обрабатывать медным купоросом или борной кислотой. На балки перекрытий прикрепляются доски, которые нужно обработать раствором-антисептиком. Опилки на них укладывают слоями, постоянно утрамбовывая, сверху рассыпается небольшой слой золы от жучков и плесени. Снизу и сверху опилок должна крепиться пароизоляция. После высыхания смеси, настилается пол.

Для этого используют разные смеси, в опилки добавляют цемент, известь или глину. Опилки надо обрабатывать медным купоросом или борной кислотой. На балки перекрытий прикрепляются доски, которые нужно обработать раствором-антисептиком. Опилки на них укладывают слоями, постоянно утрамбовывая, сверху рассыпается небольшой слой золы от жучков и плесени. Снизу и сверху опилок должна крепиться пароизоляция. После высыхания смеси, настилается пол.

Преимущества:

- Прекрасная термо- и звукоизоляция.

- Дешевизна материала, иногда его можно получить бесплатно.

- Долговечность.

Недостатки:

- Большая трудоемкость при использовании.

- Неустойчивость к влаге.

- Возможность появления грызунов и насекомых.

- Опасность возгорания при использовании в чистом виде.

Керамзит как теплоизолятор

Очень распространенным утеплителем является керамзит – обожженная глина в виде гранул. Это пористый, экологически чистый материал. Из-за небольшого веса нет дополнительной нагрузки на сооружение. Керамзит как теплоизоляционный материал можно применять только сверху потолка. Вначале на потолочные балки укладываются доски, затем слой изоляции, укладка самого утеплителя высотой 14 -16 см и настил пола.

Из-за небольшого веса нет дополнительной нагрузки на сооружение. Керамзит как теплоизоляционный материал можно применять только сверху потолка. Вначале на потолочные балки укладываются доски, затем слой изоляции, укладка самого утеплителя высотой 14 -16 см и настил пола.

Преимущества:

- Не подвергается разложению.

- Огнестойкий, пожаробезопасный.

- Высокая звукоизоляция.

- В нем не могут жить грызуны и жучки.

- Высокая морозостойкость, может применяться в суровых климатических условиях.

- Низкая цена.

Недостатки:

- Имеет большое количество крошек и пыли. При укладке необходима подложка.

- При попадании влаги, очень долго не просыхает. При использовании обязательно применение гидроизоляции.

Утепление потолка минватой — экологически чистый и дешевый вариант

Одним из самых дешевых способов решить проблему утепления помещения является минеральная вата. Кроме теплоизоляции, этот утеплитель позволяет повысить звукоизоляцию помещения. Все типы минваты производятся из натуральных материалов.

Все типы минваты производятся из натуральных материалов.

В продаже имеются плиты (маты) различных размеров и высоты и в форме рулонов.

Способы крепления минваты разнообразны в зависимости от расстояния между стропилами и плотности ваты: она может быть закреплена с помощью степлера, может быть вставлена очень плотно между брусками, можно снизу, под слоем ваты собрать обрешетку из реек или закрепить ее с помощью капроновой сетки.

Преимущества.

- Самый недорогой вид утеплителя.

- Экологически чистый, изготовлен из натурального сырья.

- Долговечность.

- Пожаробезопасность.

- Низкая теплопроводность.

- Хорошие шумоизолирующие качества.

Недостатки:

- Самый основной недостаток – это нестойкость к влаге.

- При попадании влаги утеплитель деформируется и теряет часть своей функциональности.

- Некоторые виды, например стекловата, имеют пористую структуру и при работе мелкие частички попадают на кожу и в дыхательные пути, что достаточно вредно для здоровья.

При работе с такими материалами нужны средства защиты.

При работе с такими материалами нужны средства защиты. - Применять можно только в помещениях с высокими потолками, так как после укладки этого утеплителя высота уменьшается на 8 – 15 сантиметров.

Утепление пенопластом

Невысокая цена, небольшой вес, простота в применении – благодаря этим качествам пенопласт необычайно популярен в качестве утеплителя. Для утепления потолков нужно использовать листы пенопласта не менее 5 см толщиной.

Утепление потолка сверху со стороны чердака

Между лагами или балками нужно положить гидроизоляцию. После нее – пенопласт, укладывается очень плотно, без зазоров. Затем опять слой изоляции. После этого можно делать полы.

Крепление пенопласта внутри помещения проводится двумя способами. При первом вначале делается каркас из деревянных балок или металлического профиля. Листы утеплителя вырезаются в соответствии с ячейками каркаса и крепятся с помощью дюбелей или клея. При втором, более экономичном способе, листы пенопласта сразу крепятся к потолку с помощью специального клея. При этом потолок вначале нужно подготовить.

При этом потолок вначале нужно подготовить.

Преимущества:

- Низкая теплопроводность.

- Низкая гигроскопичность, что позволяет не проводить при установке паро- и гидроизоляции.

- Сохраняет свои характеристики на протяжении всего периода эксплуатации.

- Обладает хорошими звукопоглощающими свойствами.

Простота в установке, имеет легкий вес, хорошо режется.

Недостатки:

- Короткий срок эксплуатации 5- 10 лет.

- Нельзя использовать в домах с плохой вентиляцией. Материал паронепроницаем, из-за влаги в помещении появляется плесень и грибок.

- При горении выделяет вредные вещества опасные для здоровья.

- Уменьшает высоту помещения на 5-6 см.

Что лучше пеноплекс или пенопласт?

Специалисты утверждают, что при утеплении частных домов чаще всего используется теплоизолятор — пеноплекс. Пеноплекс сравнительно недавно появился на рынке и в последние годы вытесняет с рынка стройматериалов привычный для нас пенопласт. Это идентичные, очень похожие между собой материалы, оба производятся из полистирола. Пеноплекс используется при утеплении деревянных и бетонных потолков.

Это идентичные, очень похожие между собой материалы, оба производятся из полистирола. Пеноплекс используется при утеплении деревянных и бетонных потолков.

При утеплении потолка пеноплексом сверху: вначале по лагам делается черновой пол, поверх кладется пеноплекс. Непосредственно на плиты утеплителя заливается стяжка в 1-2 см. Сверху стяжки укладывается материал для пола.

Особенности применения утеплителя внутри помещения

На потолок устанавливается обрешетка. На перекрытиях с помощью крепежа закрепляется пеноплекс вплотную друг к другу. На плиты утеплителя клеится армирующая стекловолоконная сетка. Завершается отделка потолка любым отделочным материалом.

Преимущества:

- Низкий коэффициент теплопроводности.

- Отличное, почти нулевое, водопоглощение.

- Прочность и долговечность.

- Экологически безопасен.

- Устойчив к воздействию плесени и гнили.

- Повышает звукоизоляцию.

Недостатки:

- Легко разрушается под воздействием нитрокрасок.

- Практически не пропускает воздух.

- Из-за высокой плотности, клеевые составы к нему не прикрепляются. Необходимо сначала наклеить синтетическую армирующую сетку.

- При тлении выделяет вредные токсичные вещества опасные для здоровья.

- При внутреннем применении уменьшает высоту помещения.

Эффективность утепления потолка пенополистиролом

Пенополистирол является разновидностью пенопласта. Химический состав у них один, сырьем для их изготовления является полистирол, но процесс изготовления существенно отличается. При получении пенопласта сырье обрабатывают водяным паром. Для получения пенополистирола гранулы плавятся, поэтому он имеет очень плотную структуру.

Преимущества и недостатки практически такие же, как и у пенопласта. Качественные характеристики по некоторым параметрам выше, чем у пенопласта. Например, он очень прочный, его плотность 40 кг на 1 м3, внутри он однородный, без гранул, не поглощает воду. Благодаря таким характеристикам пенополистирол очень эффективен как теплоизолятор. Но его цена по сравнению с другими видами пенопласта выше.

Но его цена по сравнению с другими видами пенопласта выше.

Можно подвести итоги

Существует два метода утепления потолка: утепление со стороны крыши или чердака и утепление потолка изнутри, в самом помещении.

1. Наиболее предпочтительный вариант – утепление сверху. Если перекрытия деревянные, то нужно пользоваться легкими сыпучими или рулонными теплоизоляторами: минеральная вата, камыш, опилки, водоросли. На бетонных перекрытиях можно применять также и тяжелые насыпные материалы, использовать утеплители в виде плит и матов: керамзит, пеноплекс, пенополистирол.

2. Нежелательный вариант – утепление изнутри. Утепление потолка изнутри приводит к потере высоты помещения и к некоторым негативным воздействиям утеплителя на микроклимат в доме. Некоторые утеплители не пропускают воздух, из-за этого появляется плесень и грибок. Если других вариантов нет, то нужно очень тщательно выбирать материал и соблюдать технологию применения теплоизолятора.

Обзор материалов для утепления потолка

В нашем климате без утепления потолка в доме не обойтись. Такие меры помогают избежать значительных теплопотерь и экономят энергоресурсы. В утепленном доме намного уютнее в любую погоду, хоть зимой, хоть летом. Можно сделать утепление потолка опилками или глиной, пенопластом или керамзитом, другими материалами. Вариантов для этого очень много, и сделать выбор бывает нелегко. Обзор наиболее популярных материалов, их основные свойства, вы найдете в нашей статье.

Такие меры помогают избежать значительных теплопотерь и экономят энергоресурсы. В утепленном доме намного уютнее в любую погоду, хоть зимой, хоть летом. Можно сделать утепление потолка опилками или глиной, пенопластом или керамзитом, другими материалами. Вариантов для этого очень много, и сделать выбор бывает нелегко. Обзор наиболее популярных материалов, их основные свойства, вы найдете в нашей статье.

Использование глины в теплоизоляции потолков

Этот способ самый простой и дешевый. Глина – очень доступный материал, экологически чистый и безопасный. Издавна глина широко применялась и для строительства жилищ, и для утепления, поскольку после высыхания глиняный раствор становится очень прочным, отлично удерживает тепло и долго не разрушается.

Чтобы утеплить потолок, глину смешивают с опилками и песком в небольшом количестве. Саму глину использовать нерационально, поскольку толстый слой материала долго сохнет и имеет большой вес, а тонкий слой не защитит от холода. В сочетании с опилками получается идеальная теплоизоляция: легкая, достаточно прочная, пожаробезопасная и легкая в изготовлении. Этот процесс не требует утомительных трудозатрат, очень экономичен и не займет много времени.

В сочетании с опилками получается идеальная теплоизоляция: легкая, достаточно прочная, пожаробезопасная и легкая в изготовлении. Этот процесс не требует утомительных трудозатрат, очень экономичен и не займет много времени.

Технология здесь тоже простая: с чердачного помещения убирается все лишнее, поверхность застилается пленкой, которую нужно закрепить степлером. Глину, смешанную с водой, песком и опилками, аккуратно раскладывают по подготовленной площади, разравнивают и немного утрамбовывают. Если после высыхания появляются трещинки, их просто затирают глиной.

Несмотря на все плюсы, утепление потолка глиной имеет и минусы: такое покрытие не защищает от грызунов, не выносит переувлажнения и гниет от сырости. Поэтому такая теплоизоляция нуждается в дополнительной защите от влаги, лучше всего закрыть ее сверху слоем гидроизоляции.

Утепление опилками

Еще один доступный, недорогой природный материал – опилки. Их использовали для утепления потолков с незапамятных времен, для многих этот вариант был наиболее удобным и эффективным. Правильное использование опилок позволяло делать теплоизоляцию неимоверно долговечной: известны случаи, когда такое покрытие служило более сотни лет.

Правильное использование опилок позволяло делать теплоизоляцию неимоверно долговечной: известны случаи, когда такое покрытие служило более сотни лет.

Поскольку опилки являются природным материалом, они совершенно безопасны, но сильно подвергаются внешнему воздействию. Древесная стружка боится огня, не выносит влаги, в ней появляются грызуны и насекомые. От сырости она начинает гнить, и все ее полезные свойства быстро исчезают. Чтобы утепление потолка опилками дало максимальный эффект, нужно все сделать правильно.

Если опилки просто насыпать между перекрытиями, они быстро осядут и потянут влагу из воздуха. Более надежно будет перемешать влажные опилки с небольшим количеством цемента, а потом, утрамбовывая, разложить толстым слоем на чердаке. Такой способ очень экономичный, легкий в исполнении и эффективный.

Утепление керамзитом

Теплоизоляционный материал должен не только хорошо удерживать тепло, но и быть достаточно легким. Потолочные перекрытия под слишком сильным давлением могут проседать и прогибаться, что абсолютно нежелательно. Керамзит в полной мере соответствует этим требованиям: он легкий и замечательно защищает от холода, к тому же его стоимость не высока. Благодаря пористой структуре, керамзит не пропускает тепло наружу и почти не давит на перекрытия. Так как используют его только в сухом виде, процесс утепления происходит без особых усилий и быстро. Толщина слоя зависит от региона: в холодном климате слой нужно делать толще, а в более теплом достаточно двадцати сантиметров.

Керамзит в полной мере соответствует этим требованиям: он легкий и замечательно защищает от холода, к тому же его стоимость не высока. Благодаря пористой структуре, керамзит не пропускает тепло наружу и почти не давит на перекрытия. Так как используют его только в сухом виде, процесс утепления происходит без особых усилий и быстро. Толщина слоя зависит от региона: в холодном климате слой нужно делать толще, а в более теплом достаточно двадцати сантиметров.

Процесс утепления потолка керамзитом

С развитием технологий появилось много новых теплоизолирующих материалов, и керамзит используется реже. Тем не менее, утепление потолка керамзитом до сих пор является достаточно эффективным и дешевым. Его преимущества очевидны: невысокая цена, небольшой вес, экологичность и хорошая звукоизоляция, негорючесть. Грызуны в керамзите не заводятся, различные насекомые тоже, материал не гниет и не разлагается.

К недостаткам керамзита относят его хрупкость: работать с ним нужно аккуратно, утрамбовывать категорически нельзя, иначе пористость материала будет нарушена и свойства теплоизоляции снизятся. Также нельзя допускать и намокания данного утеплителя, поскольку керамзит способен впитывать влагу и разрушаться. При этом возрастает и его вес, а значит, перекрытия могут не выдержать и прогнуться.

Также нельзя допускать и намокания данного утеплителя, поскольку керамзит способен впитывать влагу и разрушаться. При этом возрастает и его вес, а значит, перекрытия могут не выдержать и прогнуться.

Можно ли утеплять потолок шлаком?

В качестве насыпного утеплителя иногда используют шлак. Этот материал недорогой, грызуны его не трогают, он не гниет и весьма прочен. Когда-то шлак использовали так же часто, как глину или опилки, но сейчас это делать не рекомендуется. Недостатков у шлака все-таки больше, чем достоинств: он имеет неровную поверхность, поэтому утрамбовывать его труднее, весит он больше, чем керамзит или опилки, а теплоизоляционные свойства, по сравнению с другими материалами, совсем невысокие. Особо стоит отметить, что промышленный шлак вообще нельзя использовать для жилых помещений, поскольку он выделяет вредные вещества.

Минеральная вата

Современные материалы более эффективны в плане теплоизоляции, а потому утепление потолка урсой или минеральной ватой является сейчас самым популярным. Такие утеплители выпускаются в рулонах и в виде плит различной толщины. Данные материалы обладают массой достоинств: легкие, чрезвычайно пластичные, долговечные, устойчивые к износу. Утепление потолка таким способом не требует больших усилий, с ним можно справиться в одиночку. Самое главное – соблюдать технологию, тогда урса не потеряет своих свойств, а в доме всегда будет тепло.

Такие утеплители выпускаются в рулонах и в виде плит различной толщины. Данные материалы обладают массой достоинств: легкие, чрезвычайно пластичные, долговечные, устойчивые к износу. Утепление потолка таким способом не требует больших усилий, с ним можно справиться в одиночку. Самое главное – соблюдать технологию, тогда урса не потеряет своих свойств, а в доме всегда будет тепло.

Все разновидности минеральной ваты отлично удерживают тепло и не пропускают шум, они не воспламеняются, не выделяют вредных веществ, их не любят грызуны. Чтобы изоляция была максимально высокой, материал укладывают в два слоя, перекрывая балки и плотно забивая углы.

Конечно же, недостатки есть и у этого утеплителя. Например, минеральную вату нужно тщательно укрывать гидроизоляцией, иначе она наберет влагу и потеряет свои свойства. Утрамбовывать ее тоже нельзя, чтобы в волокнах материала было как можно больше воздуха.

Пеноизол и пенополистирол

Полимерные утеплители, к которым относятся пеноизол, пенопласт и пенополистирол, тоже очень востребованы. Безусловно, утепление потолка пеноизолом или подобными материалами превосходит остальные способы по эффективности и легкости в работе. Такие утеплители очень устойчивы к неблагоприятным условиям, они отлично выдерживают как низкие, так и высокие температуры, абсолютно не деформируясь. Плесень на них не образуется, поэтому материалы не гниют и способны прослужить очень долго.

Безусловно, утепление потолка пеноизолом или подобными материалами превосходит остальные способы по эффективности и легкости в работе. Такие утеплители очень устойчивы к неблагоприятным условиям, они отлично выдерживают как низкие, так и высокие температуры, абсолютно не деформируясь. Плесень на них не образуется, поэтому материалы не гниют и способны прослужить очень долго.

Кроме теплоизоляционных свойств, полимерные утеплители превосходно поглощают звук, а потому могут использоваться и в качестве звукоизоляции. Несмотря на искусственное происхождение, эти материалы экологически чистые, никаких вредных испарений они не выделяют.

Но минусы у них тоже имеются. Плиты пенопласта достаточно хрупкие, и работа с ними требует аккуратности. Во время горения полимерные утеплители выделяют очень едкий дым. Ну и, кроме того, цены на них весьма высокие. Существуют утеплители из пенопласта или пенополистирола в виде гранул, такой материал дешевле, но менее эффективен для теплоизоляции.

Наиболее распространенные места применение пеноизола

Заключение

Описанные в статье материалы используются для утепления потолков чаще всего, хотя существуют и другие варианты. Конечно же, выбор любого из них определяется, в основном, финансовыми возможностями, а уж потом их полезными свойствами. Но любая экономия должна быть оправданна, тем более, если это касается утепления жилища. Выбирая современные материалы, вы сможете создать надежную, долговечную теплоизоляцию, которая быстро окупится снижением затрат на теплоносители.

Но даже самый современный и эффективный утеплитель при неправильном использовании может потерять свои свойства, а потому, выбирая материал, обязательно ознакомьтесь с его характеристиками и условиями укладки. Качественный материал и правильное его использование подарят вашему дому тепло и уют. Желаем удачи!

Поделиться статьей:

Утепление потолка пенопластом, минватой, опилками и керамзитом, какой утеплитель лучше для потолка деревянного частного дома

Качественная теплоизоляция дома – это не только создание комфортных условий для проживания, но и сбережение энергоресурсов. Сегодня тема энергосбережения особенно актуальна. Экономия ресурсов способствует улучшению экологии и сокращает расходы на отопление жилья.

Сегодня тема энергосбережения особенно актуальна. Экономия ресурсов способствует улучшению экологии и сокращает расходы на отопление жилья.

Утепление любого строения складывается из теплоизоляции всех его составных частей: пола, стен, потолка. Каждый тип строения имеет свои особенности утепления. В частности, при теплоизоляции потолка присутствует возможность как внешнего, так и наружного расположения утеплительного материала.

Как утеплить потолок в частном доме изнутри: выбираем утеплитель

Перед выполнением теплоизоляционных работ стоит задаться вопросом, чем лучше утеплить потолок. От выбора материала зависит, какой вариант утепления будет использован – наружный или внутренний.

Основное свойство, которым должен обладать утеплитель для потолка дома, – низкая теплопроводность. Этим качеством обладают многие материалы. Условно их можно разделить на насыпные, плитные и рулонные. Рулонные и плитные утеплители могут применяться при различных вариантах теплоизоляции. Для использования насыпных необходимо использовать специальные полости. Их чаще применяют при горизонтальном утеплении.

Для использования насыпных необходимо использовать специальные полости. Их чаще применяют при горизонтальном утеплении.

Выбирая вариант утепления потолка в деревянном доме изнутри, останавливают свой выбор на рулонных и плитных материалах, таких как минвата, пенопласт и т.п. Для их фиксации используют деревянные конструкции, которые крепятся непосредственно к потолку или стенам внутри. Каркас и утеплитель закрываются отделочным материалом. В деревянных домах для этого чаще всего используют обшивку вагонкой.

На выбор утеплителя оказывает влияние и тип перекрытия. Если в здании устроены бетонные инженерные коммуникации, то возникают определенные проблемы с креплением утеплителя и фиксирующих конструкций изнутри. Наиболее распространенным способом того, как утеплить бетонный потолок является применение насыпных материалов таких, как керамзит, вспученный перлит, опилки и т.п.

Утепляем потолок дома, описание технологии

Одним из наиболее распространенных методов работы является утепление потолка минеральной ватой. Для ее изготовления используют базальт, отходы стекольного производства, шлаки и т.п. Она представляет собой относительно однородную волокнистую структуру. При переплетении волокон образуется большое количество пустот, заполненных воздухом, которые и обеспечивают низкую теплопроводность.

Для ее изготовления используют базальт, отходы стекольного производства, шлаки и т.п. Она представляет собой относительно однородную волокнистую структуру. При переплетении волокон образуется большое количество пустот, заполненных воздухом, которые и обеспечивают низкую теплопроводность.

Минвату можно использовать и для наружного, и для внутреннего утепления. Рассмотрим, как правильно утеплить потолок деревянного коттеджа минеральной ватой снаружи. К этому варианту теплоизоляции прибегают при наличии чердачного или мансардного помещения. Сверху деревянное перекрытие представляет собой систему балок, в промежутки между которыми и закладывается теплоизоляция. Перед началом работ поверхность деревянного перекрытия тщательно очищают от мусора.

До того как уложить минвату, необходимо устроить пароизоляционный слой. Для пароизоляции чаще всего применяют пергамин. На пергамин раскладывают минвату. Сверху производится обшивка досками по балкам. В зависимости от характера помещения обшивка может быть выполнена черновыми обрезными досками, или шпунтованными.

Утепление потолка в частном доме: материалы и технология

[vc_row][vc_column width=”1/1″] [vc_toggle title=”Как утепляют потолок?” open=”true”]Утепление потолка в частном доме – это процедура, которая рано или поздно становится актуальной практически для каждого владельца подобной недвижимости. Если вы замечаете, что в доме становится все холоднее, не смотря на современные окна и качественный ремонт, скорей всего проблема в потолке. Дело в том, что в частных домах теплопотери через потолок значительно превосходят аналогичные потери через стены или окна. А потому надо срочно решать, как утеплить потолок.

Раньше этот вопрос решали при помощи насыпного утеплителя, например, керамзита или даже сена, сушеных трав и пр. Сейчас используются плиты или рулонные утеплители, которые дают более надежную защиту и, конечно, удобнее в применении.

[/vc_toggle] [vc_toggle title=”Выбираем утеплитель для потолка” open=”false”] Среди современных материалов, используемых для теплоизоляции потолка, выделяются:- Минеральная вата.

Это рулонный материал, представляющий собой либо текстильные волокна, полученные при плавлении стекла (стекловата), либо подобные волокна, полученные из доменного шлака (шлаковата).

Это рулонный материал, представляющий собой либо текстильные волокна, полученные при плавлении стекла (стекловата), либо подобные волокна, полученные из доменного шлака (шлаковата). - Пенополиэтилен фольгизированный. Вариант вспененного полиэтилена. Часто используется в комбинации с другими веществами.

- Пенопласт. Всем известный материал, выпускается в плитах.

- Пеноплекс и пенополистирол. Современные материалы, обладающие теплоизоляционными свойствами. Выпускаются в гибких листах.

- Керамзит. Традиционный сыпучий утеплитель. Применяется при работе со стяжками или при утеплении чердака.

Какой утеплитель лучше, зависит от того, какой у вас дом, какой ремонт и, конечно, какие финансовые возможности. Выбирайте на вкус, но не надо мерзнуть!

[/vc_toggle] [vc_toggle title=”Утепление потолка минватой” open=”false”] Утепление минеральной ватой – один из самых дешевых, а потому и распространенных вариантов. Вы можете разместить материал изнутри, что особенно актуально для квартир на последнем этаже, над навесным потолком, либо на чердаке в частном доме. Просто заполняйте пространство между гипсокартоном и потолком либо расстелите на полу несколько слоев минваты. Можно сверху на чердаке прикрыть ее фольгой или фольгизированной теплоизоляцией. Если вы не знаете, как выбрать минвату, покупайте тот материал, который для вас доступнее. Разница между шлаковатой и стекловатой имеется, но для утепления она не настолько значительна, чтобы обращать на это особое внимание. Главный недостаток минваты – она со временем «слеживается» и требует обновления. [/vc_toggle]

[vc_toggle title=”Утепляем пенопластом” open=”false”]

Утепление потолка пенопластом также возможно как снаружи, со стороны чердака, так и изнутри, над навесным потолком. В первом случае плиты укладываются на пол, потом стыки между ними залениваются. Если вы хотите дальше использовать чердак, то сверху пенопласт закрывают досками. Технология утепления изнутри также не сложная. Единственный минус, как и при работе с минватой, вам придется временно разбирать потолок. Пенопласт укладывается плотно к бетонным плитам, крепится на жидкие гвозди и закрывается навесным потолком.

Просто заполняйте пространство между гипсокартоном и потолком либо расстелите на полу несколько слоев минваты. Можно сверху на чердаке прикрыть ее фольгой или фольгизированной теплоизоляцией. Если вы не знаете, как выбрать минвату, покупайте тот материал, который для вас доступнее. Разница между шлаковатой и стекловатой имеется, но для утепления она не настолько значительна, чтобы обращать на это особое внимание. Главный недостаток минваты – она со временем «слеживается» и требует обновления. [/vc_toggle]

[vc_toggle title=”Утепляем пенопластом” open=”false”]

Утепление потолка пенопластом также возможно как снаружи, со стороны чердака, так и изнутри, над навесным потолком. В первом случае плиты укладываются на пол, потом стыки между ними залениваются. Если вы хотите дальше использовать чердак, то сверху пенопласт закрывают досками. Технология утепления изнутри также не сложная. Единственный минус, как и при работе с минватой, вам придется временно разбирать потолок. Пенопласт укладывается плотно к бетонным плитам, крепится на жидкие гвозди и закрывается навесным потолком. Утепление потолка изнутри обычно производят в квартире на верхнем этаже либо в случае, если по какой-то причине утепление со стороны чердака невозможно. Такой вариант укладки показан на [/vc_toggle]

[vc_toggle title=”Утепление пеноплексом” open=”false”]

В современных домах утепление чердачного перекрытия чаще производят при помощи пеноплекса или пенополистирола. Как правильно утеплить свой дом этими материалами, лучше всего прочитать в инструкции. Но, по сути, технология очень проста. Материалы очень прочные, гибкие, практичные и долговечные. Плиты или рулон, в зависимости от вида упаковки, аккуратно укладывают на пол чердака, лучше в 2-3 слоя. Материал крепят при помощи жидких гвоздей, для активного использования чердака закрывают досками. В отличии от пенопласта пеноплекс гибкий и упругий, он не разрушается от механических воздействий, а в отличии от минваты, очень долго не меняет своих характеристик. [/vc_toggle]

[vc_toggle title=”Традиционное утепление: керамзит” open=”false”]

Керамзит, как утеплитель потолка, используется очень давно.

Утепление потолка изнутри обычно производят в квартире на верхнем этаже либо в случае, если по какой-то причине утепление со стороны чердака невозможно. Такой вариант укладки показан на [/vc_toggle]

[vc_toggle title=”Утепление пеноплексом” open=”false”]

В современных домах утепление чердачного перекрытия чаще производят при помощи пеноплекса или пенополистирола. Как правильно утеплить свой дом этими материалами, лучше всего прочитать в инструкции. Но, по сути, технология очень проста. Материалы очень прочные, гибкие, практичные и долговечные. Плиты или рулон, в зависимости от вида упаковки, аккуратно укладывают на пол чердака, лучше в 2-3 слоя. Материал крепят при помощи жидких гвоздей, для активного использования чердака закрывают досками. В отличии от пенопласта пеноплекс гибкий и упругий, он не разрушается от механических воздействий, а в отличии от минваты, очень долго не меняет своих характеристик. [/vc_toggle]

[vc_toggle title=”Традиционное утепление: керамзит” open=”false”]

Керамзит, как утеплитель потолка, используется очень давно. И, не смотря на все его недостатки, не теряет актуальности и сегодня. Когда решается вопрос, чем утеплить потолок, наряду с ценой нередко острым оказывается вопрос сложности процесса утепления. И здесь керамзит не знает равных, ведь для создания утепляющего слоя его просто насыпают на полу на чердаке. Самое главное, это аккуратно засыпать все щели. Правда, подобное утепление не столь надежно, как вариант с использованием минплиты или пеноплекса, зато не требует никаких навыков и дополнительных инструментов. [/vc_toggle]

[vc_toggle title=”Особенности утепления деревянного дома” open=”false”]

Утепление потолка в деревянном доме проводится только так же, как и в любом другом. Выбираем, какой утеплитель использовать, определяемся, с какой стороны будем выкладывать утепляющий слой. Но есть и одна особенность: дерево боится влаги, а весь конденсат вместе с теплым воздухом поднимается вверх. Как правильно утеплить дом из дерева? Очень важно вместе с теплоизоляционным материалом укладывать пленку из полипропилена или полиэтилена.

И, не смотря на все его недостатки, не теряет актуальности и сегодня. Когда решается вопрос, чем утеплить потолок, наряду с ценой нередко острым оказывается вопрос сложности процесса утепления. И здесь керамзит не знает равных, ведь для создания утепляющего слоя его просто насыпают на полу на чердаке. Самое главное, это аккуратно засыпать все щели. Правда, подобное утепление не столь надежно, как вариант с использованием минплиты или пеноплекса, зато не требует никаких навыков и дополнительных инструментов. [/vc_toggle]

[vc_toggle title=”Особенности утепления деревянного дома” open=”false”]

Утепление потолка в деревянном доме проводится только так же, как и в любом другом. Выбираем, какой утеплитель использовать, определяемся, с какой стороны будем выкладывать утепляющий слой. Но есть и одна особенность: дерево боится влаги, а весь конденсат вместе с теплым воздухом поднимается вверх. Как правильно утеплить дом из дерева? Очень важно вместе с теплоизоляционным материалом укладывать пленку из полипропилена или полиэтилена. Она не только помогает сохранить тепло, но и помогает избежать конденсата. Как правильно укладывать утепляющие слои в деревянном доме смотрите на видео: [/vc_toggle][/vc_column][/vc_row]

Она не только помогает сохранить тепло, но и помогает избежать конденсата. Как правильно укладывать утепляющие слои в деревянном доме смотрите на видео: [/vc_toggle][/vc_column][/vc_row]Утепление потолка в деревянном доме минватой, опилками, пенопластом

Несмотря на то, что дерево само по себе отлично сохраняет тепло, потолки в таких строениях все равно требуют теплоизоляции. Мостики холода обычно образовываются в местах соединения стен с покрытием потолка, именно по ним тепло теряется достаточно быстро. Утепление потолка в деревянном доме производится несколькими методами. В качестве сырья используют опилки, керамзит либо минвату. Чаще всего технология утепления происходит снаружи (с чердака), но существует также методы и внутренних работ.

Теплоизоляция внешними способами

Утепление деревянного потолка разнится между собой не только применяемым сырьем, но и его стоимостью, потому что сам процесс не требует больших финансовых расходов. Логично, что подавляющее большинство людей старается экономить и делать выбор в сторону бюджетных материалов. Стоит помнить, что чем дешевле утеплитель, тем больше недостатков он может иметь.

Логично, что подавляющее большинство людей старается экономить и делать выбор в сторону бюджетных материалов. Стоит помнить, что чем дешевле утеплитель, тем больше недостатков он может иметь.

Опилки — доступный и недорогой способ

Метод, проверенный не одним поколением и позволяющий утеплить потолок в частном доме. — это опилки. Они представляют собой самый натуральный и дешевый вариант. Для проведения работы необходимо:

- сухая деревянная стружка среднего размера, не имеющая плесневелого запаха;

- пленка из полиэтилена либо пергамин;

- вода и цемент для приготовления смеси (1/10).

Стружка не должна быть очень мелкой, потому что это может отрицательно сказываться на надежности теплоизоляции. Для того, чтобы утеплить с чердака потолок таким способом, нужно подготовить поверхность. Всю площадь необходимо очистить от загрязнений и накрыть полиэтиленом, чтобы уберечь опилки от влажности. Вдоль балок перекрытия следует с особенной тщательностью закреплять полотно, чтобы оно не сдвинулось во время монтажа утеплителя. Все места соединения пленки надежно заклеиваются скотчем.

После этого приступают непосредственно к процессу приготовления раствора. Цемент тщательно перемешивается с опилками, при этом небольшими порциями вливается вода. Примерно на двадцать стандартных ведер стружки понадобится три ведра воды. Необходимо следить за тем, чтобы опилки не были слишком влажными.

Приготовленная смесь равномерно распределяется по всему периметру пола и утрамбовывается. Для того, чтобы теплоизоляция служила долго, достаточно слоя в двадцать сантиметров. Специалисты рекомендуют проводить данные работы в летний период, чтобы к наступлению холодов смесь могла нормально просохнуть.

Это достаточно простой метод, с которым может справиться каждый, но он имеет один недостаток.

При неправильной эксплуатации опилки могут гнить, помимо этого, в них могут заводиться насекомые.

Керамзит как второй вариант теплоизоляции

Таким же бюджетным способом утепления является керамзит. Главным его преимуществом принято считать то, что такой теплый потолок не подвержен гниению, он износостойкий. и в нем не заводятся грызуны или жучки. Помимо этого, в силу своих физических особенностей он заглушает звуки, что тоже считается большим плюсом.

Для проведения работ будут необходимы:

- керамзит;

- полиэтилен либо пергамин;

- клейкая лента;

- доски.

Как и в прошлом методе, перед тем, как приступить к утеплению, нужно подготовить поверхность. Для этого необходимо заслать пол чердака полиэтиленом (или пергамином), надежно закрепить на стыках и скрепить скотчем. Потом засыпается толстый равномерный керамзитовый солй (не менее двадцати сантиметров). В областях с особо холодными зимами это число увеличивается вдвое, но только для помещений с надежным потолочным перекрытием. Несмотря на то, что керамзит имеет малый удельный вес, слой такой толщины будет оказывать достаточно сильное давление на деревянный потолок.

После распределения материала он снова накрывается полиэтиленовой пленкой (для большей прочности можно использовать рубероид). Сверху укладываются доски для удобства использования помещения чердака для хранения вещей. По большей части, керамзит используют для перекрытий из бетона, но он подходит и для построек из дерева.

Минеральная вата и пенопласт — еще один вариант утепления

Самым эффективным, но в то же время самым дорогостоящим методом теплоизоляции изнутри считается утепление минватой чердачного пола.

Для этого следует приобрести такие материалы:

- минеральную вату;

- полиэтиленовую пленку;

- клейкую ленту;

- строительный степлер;

- раствор цемента для стяжки либо доски для настила;

- пену монтажную.

Слоем пленки или пергамина покрывается весь периметр пола. Места соединения полос пленки в обязательном порядке проклеиваются при помощи скотча и закрепляются на перекрытиях. После этого на пленку плотно выкладывается минеральная вата. При этом утрамбовывать ее запрещено. Чтобы прослойка была более надежной, минвату следует укладывать двумя слоями в шахматном порядке (полосы второго слоя должны перекрывать швы первого).

Появившиеся расхождения задуваются монтажной пеной. После этого кладется еще один слой пергамина и производится стяжка или укладка древесины, чтобы было удобно перемещаться по полу чердачного помещения.

Отличным методом утепления перекрытий из дерева является и пенопласт либо пенополистирол. Принцип их монтажа не особо разниться с теплоизоляцией минеральной ватой. Строительные специалисты рекомендуют при укладке сочетать эти материалы для большей надежности. При комбинировании утепление потолка пенопластом протекает таким образом: он укладывается следом после основного пароизоляционного слоя между перекрытиями. Все зазоры надежно задуваются пеной, потом выкладывается слой минеральной ваты. Дальнейшие манипуляции производятся по вышеописанному способу.

Последний способ, безусловно, достаточно дорогой, но и самый лучший для теплоизоляции потолка деревянных строений. Пенопласт и минвата — это достаточно легкие материалы, не оказывающие давления на перекрытия. Помимо этого, в них не заводятся насекомые и грызуны. Еще одним преимуществом является огнеупорность минеральной ваты.

Внутренний способ изоляция тепла

Для утепления изнутри не подходят почти все описанные материалы. Здесь используют минеральную либо эковату, пенопласт и другие. Для такого типа сохранения тепла в помещении обычно сооружают навесной потолок из гипсокартона, однако можно скрывать утеплитель декоративной отделкой или пластиком.

Для проведения работ нужны такие материалы:

- профили из алюминия;

- пароизоляционная пленка;

- специальный клей для плитки;

- непосредственно выбранный утеплитель;

- деревянные планки.

На первоначальном этапе потолок обивается пароизоляционной пленкой, после чего закрепляются профили из алюминия, на которых будет держаться навесной потолок. При помощи досок собирается конструкция, внутри которой размещается слой утеплителя. Для предотвращения порчи и лучшего сцепления с потолком, его промазывают клеем. Материал изоляции плотно укладывается, заполняя таким образом всю площадь, и снова перекрывается пленкой, исключающей увеличение влажности. Завершает работу гипсокартоновое перекрытие.

Как видно, процесс укладки теплоизоляционного слоя предельно прост, но для большей уверенности можно просмотреть видео, в котором рассказывается, как правильно утеплить потолок в деревянном жилом помещении.

Утепление пола: какие материалы выбрать?

Деревянные полы чаще всего обустраиваются при строительстве частных домов. При неплотной стыковке досок сквозь щели проходит холодный воздух. В то же время вниз попадает пар из помещения. В результате над полом гуляют сквозняки, а лаги под ним гниют. Утепление пола – оптимальный выход из ситуации, при этом важную роль играет правильный выбор теплоизоляции.

Как выбрать утеплитель

При утеплении пола часто применяют минеральную вату, пенополиуретан, а также традиционные древесные опилки.

- Опилки. Сыпучий материал можно поместить в такие щели, где невозможен монтаж плитного и листового теплоизолятора. К тому же отходы деревообработки не содержат токсических компонентов.

- Минеральная вата. Она негорюча, химически и биологически нейтральна, плохо проводит тепло, устойчива к грибку, не подвержена нападению грызунов. Недостаток — большая толщина утепляющего слоя, высокий уровень водопоглощения. Намокнув, минвата перестает быть защитой от потерь тепла, поэтому нуждается в прокладке гидро- и пароизоляции. Для пола лучше выбрать плитный, а не рулонный вариант: он более прочен.

- Пенополистирол (пенопласт). Это отличный теплоизолятор, не впитывающий влагу и экологически безопасный. Он не деформируется при эксплуатации, не страдает от повреждения насекомыми. Минус: полимер выделяет опасные вещества при горении. Пенопласт предпочтителен в том случае, если толщину утеплителя нужно сократить до минимума.

При покупке плитный теплоизолятор проверяют на упругость. На образец наступают ногой: если он восстанавливает начальную форму после снятия нагрузки, то пригоден для теплоизоляции пола.

Как утеплить черновой пол

Сначала вдоль длинных сторон лаг закрепляют бруски, на которые монтируют дощатый настил. Длина досок равна шагу между лагами. По окончанию укладки черновой пол покрывают пароизоляционным материалом – пергамином, полиэтиленовой пленкой. Затем на бруски плотно укладывают подобранный теплоизолятор. Сверху его тоже изолируют парабарьером. После этого остается настелить чистовой пол.

Утепление опилками

Их используют для теплоизоляции пола в натуральном виде, а также после формовки с применением связующих веществ. Вот основные виды утеплителей для пола, изготовленных на основе опилок.

- Гранулы (окатыши). Их получают путем перемешивания опилок с целлюлозным клеем и антипиреном (огнезащитное средство). Окатыши качественно изолируют пол от утечек тепла, они защищены от гниения и почти не горят.

- Опилкобетон. Это смесь опилок, воды и цемента. Полученные блоки экологичны, имеют хорошие теплотехнические показатели, устойчивы к огню. Минусом является высокая гигроскопичность.

- Арболит. Технология его изготовления предусматривает соединение цемента с органическими компонентами (деревянной щепой, отходами льна, рисовой соломой) и минеральными добавками – в их числе силикатный клей и нитрат кальция. Арболит прочен, не поддерживает горение, имеет минимальную теплопроводность. Недостаток: высокая степень водопоглощения.

Утепление пола минеральной ватой

В зависимости от главного компонента бывают следующие виды минваты.

- Стекловата – в ее состав входят стеклянные волокна диаметром 5-15 микрон, длиной 15-50 мм. Они делают материал более прочным и упругим. Но во время работы нужно защищать руки и глаза от колючих нитей, а легкие – от мельчайшей пыли. Теплопроводность этой разновидности 0,03-0,052 Вт/мК;

- Шлаковата. Она производится из шлаков, получаемых при выплавке чугуна. Длина волокон 16 мм, теплопроводность — 0,46-0,48 Вт/мК.

- Каменная вата – в сравнении с двумя первыми разновидностями, ее волокна не колются, поэтому работать с ней безопаснее. К тому же она имеет меньше вредных примесей. Коэффициент теплопроводности 0,077-0,12 Вт/мК.

Для теплоизоляции пола чаще всего выбирают каменную вату. Она имеет коричневый оттенок, в отличие от желтой стекловаты.

Утепление пенополистиролом

Теплопроводность материала колеблется в пределах 0,032-0,047 Вт/мК – один из лучших показателей среди всех материалов. Этому способствует ячеистая структура полимера. Различают две его разновидности:

- вспененный (пенопласт) – с открытыми ячейками, менее плотный и прочный, с более высокой теплопроводностью;

- экструдированный – его ячейки закрыты, он лучше удерживает тепло и гораздо прочнее пенопласта, его не повреждают грызуны.

Чтобы выполнить утепление пола по всем правилам, стоит обратиться к специалистам. Они помогут выбрать наилучший тип теплоизоляционного материала, на основе расчета определят его оптимальную толщину. Благодаря практическому опыту мастеров, пол в вашем жилище будет теплым и долговечным.

Было полезно? Поделись с остальными:

Есть вопросы? Звоните или пишите, с радостью проконсультируем:

+375 (29) 694 05 90

+375 (29) 554 04 04

Утепление кровли опилками. Что нужно учитывать

Утепление кровельных опилок — недорогой и простой способ защиты от холода зимой Технология проверена временем и доступна большинству людей. У нее есть свои плюсы и минусы, разберемся в этой статье. Кроме того, вы узнаете о способах приготовления теплоизоляционной смеси и способах утепления.

Опилки покупают на лесопилках, это продукт деревообрабатывающей промышленности. Благодаря натуральному происхождению такой утеплитель безвреден для здоровья человека.Этот материал издавна использовался для строительства в России. В настоящее время опилки по-прежнему используются для теплоизоляции зданий. Они обладают рядом преимуществ, отличающих от других утеплителей:

- Стоимость. Поскольку материал идет на лесопилках и лесопилках, они часто бесплатны. В такой ситуации стоимостью будет только стоимость доставки до места строительства.

- Безопасность. Древесная щепа не производит токсичных испарений, вызывающих отравление или раздражение кожи.

- Теплопроводность. Сухие опилки имеют большое количество воздушных полостей, что обеспечивает отличную теплоизоляцию. Теплопроводность ниже, чем у полноценного деревянного бруса.

- Органический. Щепа сохраняет все свойства своей материнской древесины. Такой утеплитель «дышит» и пропускает влагу с воздухом.

- Установка. Для утепления крыши из опилок не нужно использовать сложные инструменты или быть опытным строителем. Способы приготовления смеси и укладки внахлест легко реализовать.

Несмотря на все достоинства, опилки начали использовать в утеплителе из-за существенных недостатков:

- Горение. Как и любое дерево, щепа легко воспламеняется.

- Биологические факторы. Грызуны, плесень, насекомые и другие опасные организмы превращаются в стружку.

- Влажность. Материал впитывает влагу, из-за чего теряет теплоизоляционные характеристики.

Перед применением опилок их обрабатывают антипиренами и антисептиком.Это увеличивает защиту утеплителя от негативных факторов.

Приготовление изоляционной смеси

Способы утепления кровли и чердачного помещения различаются в зависимости от способа использования помещения. Утепление жилой мансарды со стороны коньков и межэтажного перекрытия. Если чердак используется только для хранения вещей, то достаточно утеплить от холода только перекрытие. В любом случае учитываются не только тепловые нагрузки, но и появление конденсата.

В процессе установки производится засев опилок снегом в конструктивные полости. Единственная проблема — постепенная усадка утеплителя. При этом снижаются теплоизоляционные свойства. Чтобы уменьшить влияние этого недостатка, стружку смешивают с другими материалами. Распространены три рецепта:

- Добавление извести и гипса. Первоначально из 10% извести размешивают 85% опилок. Затем добавьте 5% гипса с водой. В состав добавляют лайм для защиты от грызунов.

- Цемент.Летом 10 ведер опилок размешивают с 1 ведром цемента. На этот объем в воду добавляют 25 граммов медного купороса. Полученный раствор укладывают внахлест толщиной 8-10 см. Через две недели слой высохнет и работа будет завершена.

- Глина. В высоком резервуаре глину перемешивают с водой до тех пор, пока смесь не станет полувысоким. Далее небольшими порциями забивают опилки и постоянно перемешивают. Такой утеплитель укладывается в несколько слоев, пока общая толщина не достигнет 10 см.Этот рецепт лучше других, так как защищает теплоизоляцию от огня, имеет низкую ценность и не содержит вредных веществ.

Утеплитель из опилок толщиной 15 см, по изоляционным свойствам — 10 см слой минеральной ваты. Хотя стоимость его использования в 6 раз меньше, масса кровельного пирога увеличивается в 2-3 раза. Поэтому необходимо усилить систему грузовиков резервными копиями.

Подготовительные работы

Перед утеплением кровельных опилок готовим выбранную смесь.Все деревянные конструкции обрабатываются антисептической пропиткой. Если вы заметили зазоры, их заполняют монтажной пеной, также обрабатывают стыки между элементами внахлест. Оцифрованные и поврежденные части крыши заменяются новыми.

Пока ведутся подготовительные работы. У них есть лайм и немного медного настроения, чтобы защитить от вредителей. Ранее эти компоненты заменяли битым стеклом и измельченным сушеным табаком.

На потолке мансарды, между балками, расстелить бумагу или резиноид.Листы облицовочного материала укладываются внахлест. Края загните на балки и скрепите степлером или гвоздями с широкой шляпкой. Это гарантирует, что изоляция останется на месте и не разбудит комнату.

В случае, когда на чердаке проложены электрические кабели и водопроводные трубы, проверьте их целостность. Электропроводка прячется в специальных гильзах, а дымоход закрывается огнестойкими составами. Эти процедуры убережут дом от огня, поэтому пренебрегать ими не стоит.

Особенности подготовки утеплителя

Для теплоизоляции лучше выбирать стружку небольшого размера, так как она имеет меньшую теплопроводность. Стоит отметить, что такие опилки имеют большую массу, и при работе могут улетать. Поэтому утепление выполняется в бешеную погоду. А чтобы не тратить время на сушку, выбирайте опилки от готовых столярных изделий.

Предпочитаю древесину хвойных пород, в ней есть смола, отпугивающая вредителей.

Если он описывает сушилку, оставьте ее под навесом на несколько дней.Затем обработайте антисептиками и смешайте с известью в пропорции 10: 1. Это послужит дополнительной защитой от насекомых, мышей и крыс.

Обычно опилки размешиваются на специальных металлических или деревянных панелях. Весь объем утеплителя просто переворачиваем лопатой до получения однородной массы.

Монтаж утеплителя

После того, как все подготовительные работы были проведены, можно переходить к утеплению кровли. Весь процесс разбит на несколько этапов:

- Сделать опалубку на перекрытии мансарды.В подъезд пойдут безусловные доски, хоть каша.

- Приготовьте раствор утеплителя из опилок и выбранного вами материала. Залейте его на подготовленную основу. Толщина слоя зависит от сильных морозов зимой. Если температура не опускается ниже -20 ° С, то достаточно 12 см, но для климатических зон с морозами ниже -40 ° С толщина утеплителя составляет 20 см. Определяя величину теплоизоляционного слоя, не забывайте о несущей способности перекрытия.

- Длинным правилом выровняйте залитый слой и дождитесь полного высыхания.

- Через несколько недель поверх застывшего утеплителя расстелить гидроизоляцию. Края рулона Закрепите внахлест на деревянных лагах.

- В заключение уложите листы фанеры или ДСП, прикрутите их самозатяжками к лагам. Этот слой будет основой напольного покрытия.

Если утепляете крышу мансарды, то заранее подготовьте полости, чтобы сделать закладку утеплителя. А также кладем подкладочный слой, предварительно сняв смесь опилок с известью.Сверху для регулировки гидроизоляционной пленки. Минимальная толщина утеплителя в кровельном пироге — 20 см.

Как вы видели, технология утепления дома опилками проста и доступна любому человеку. Специальных электроинструментов нет, а весь процесс, кроме замороженного, происходит за 1-2 рабочих дня. Работы, проведенные в согласии с рекомендациями, защитят дом от холода на десять лет.

- Материалы и инструменты для изоляции

- Некоторые характеристики опилок и их правила

Утепление чердачного помещения опилками — недорогое решение теплоизоляции.

Метод утепления чердака опилками — наиболее экономичный и недорогой вариант теплоизоляции.

Этот способ утепления не нов, он давно популярен. Таким образом, изоляция применяется как в жилых, так и в жилых домах. Естественно, такая технология, как и любая другая, подразумевает соблюдение некоторых правил.

На сегодняшний день найти более дешевый изоляционный материал, чем опилки, пожалуй, будет невозможно. Для того чтобы произвести утепление чердака, применяют самые разные материалы.У одних стоимость выше, чем у других, но только опилки в тандеме со шлаком считаются самым дешевым сырьем для устройства изоляционной системы здания практически любого типа. Стоит отметить, что дешевизна сырья вовсе не говорит о популярности материала и неэффективности процесса.

Схема утепления мансардного перекрытия опилками.

Универсальность и доступность сделали упомянутый материал популярным среди профессиональных разработчиков и самоклеящихся мастеров.В опилках, как, наверное, и в любом другом материале, есть противники, считающие, что обработка древесных опилок больше нигде не должна применяться. Но сегодня есть такие постройки, которые когда-то утепляли этим материалом, и теплоизоляционные качества утеплителя не стали хуже, несмотря на значительную наработку.

Необходимо учитывать, что изоляцией можно считать только те опилки, которые были подготовлены соответствующим образом. Для этого необходимо предварительно обработать материал антисептическим составом, после чего сырье нужно тщательно просушить, смешав с т. Н.Н. Лайм скармливаемый. Использование извести поможет защитить слой теплоизоляции от вредителей — мышей и крыс.

Требуемое количество плавленой извести составляет не менее 10% от общей массы основного материала, который будет наноситься при засыпке. Полученную смесь тщательно перемешать до получения однородной массы. Чтобы добиться однородности состава, материалы нужно вылить на поверхность специального щита, который должен быть деревянным или металлическим.Затем смесь нужно начинать активно переворачивать лопатками, пока все компоненты не смешаются.

Материалы и инструменты для утепления

- состав антисептический;

- липовые похороны; Лопата

- ;

- гипс;

- лист для смешивания утеплителя; Емкость

- для подготовки утеплителя кровли.

Технология изоляции древесины опилками

Приготовленная изоляция должна быть закрыта в полости крыши.В итоге должен получиться слой, толщина которого может быть в пределах от 20 до 30 см. Утеплитель будет эффективным, если материалы после засыпки будут хорошо заделаны. Приготовленная смесь после триммера создает плотный слой, предотвращающий утечку тепла из внутреннего пространства дома.

Чтобы теплоизоляция не была объемной, со временем она не спала и не теряла своих характеристик, что непременно приведет к теплопередаче, следует дополнить.Проблему можно решить с помощью добавок, которые способны превратить композицию в агрегат с твердой структурой. Для этого к 85% опилок и 10% известковых похорон следует добавить 5% гипса. Материалы в таких пропорциях станут отличным изолятором.

При приготовлении смеси необходимо использовать влажные опилки. Как и в других ситуациях, нужно исключить процесс сушки. Технология приготовления смеси для утепления в случае использования штукатурки должна быть следующей.Вначале известковую засыпку следует смешать с опилками, затем добавить гипс, а затем приступить к укладке, которую необходимо производить очень быстро, так как гипсовая составляющая схватится за очень короткое время. Зная это, необходимо приготовить смесь, чтобы выполнять незначительные порции. В противном случае вероятность затвердевания наступит до того, как произойдет устройство системы утепления.

Масса, полученная после описанных выше манипуляций, станет пористой структурой, которая имеет теплозащитные характеристики.Усадка, когда она сделана искусственно путем добавления извести в утеплитель, будет кстати, она повлияет на продление срока службы материала и повысит его теплоизоляционные характеристики. Вместо липовых похорон можно применять липовое тесто. Этот материал необходимо добавлять вдвое дольше, чем концентрация. А вот объем воды наоборот следует уменьшить.

Приготовление увлажненной засыпки опилками

Утеплитель кровли можно производить и увлажнять.Для этого в первую очередь следует насыпать органический изолятор (опилки) на поверхность стального или деревянного листа), добавив его в специальное связующее. Далее компоненты следует тщательно перемешать между собой, добавить воды и еще раз перемешать, чтобы макияж пропитался, обретя однородность.

При укладке опилок осуществляется с мелкой заделкой, их высыхание происходит в течение 3-5 недель. Во многом процесс сушки будет зависеть от температуры внешней среды. Если утепление выполняется на основе смоченной засыпки, то в пароизоляционном слое в этом случае нет необходимости.Напротив, его нанесение вызовет скопление влаги, что вызовет грибок во внутреннем пространстве чердака.

Чердак можно утеплить минеральной ватой, имеет отличные теплоизоляционные свойства.

Можно ускорить процесс осаждения опилок. Для этого утепление кровли следует проводить с применением легкого и тяжелого сырья в комплексе. В качестве примера такого состава как раз можно выделить шлак, смешанный с опилками.Толщина падающего слоя, указанная выше, может быть изменена в зависимости от конкретных факторов, среди которых: климатическая зона, в которой построен дом, глубина конструкции, предназначенной для покрытия опилками. Свойственная слоям теплопроводность очень низкая, а на участках, где температурный режим окружающей среды обычно низкий, толщина других утеплителей-строителей незначительна, имеет смысл использовать большое количество текучего материала. Как правило, шлак с опилками смешивают в пропорциях 1: 1 или 2: 3.

Если мы решили утеплить крышу опилками, стоит обратить внимание на токсичность материала. Если утеплить подстилкой, не проверив сырье на токсичность, можно, не подозревая, поставить в конструкцию крыши настоящую экологическую «бомбу», которая в конечном итоге должна будет сказаться на здоровье жителей дома. Во избежание этого необходимо утеплить чердак чердака, безопасность и качество которого гарантированы соответствующими сертификатами.

Некоторые характеристики опилок и их правила

Показатель теплопроводности сухих опилок равен коэффициенту 0,065 Вт / (М * К), этот показатель выше коэффициента теплопроводности. Итак, этот показатель, характерный для пихты или пихты, составляет 0,09 Вт / (М * К). Более низкая теплопроводность продукта обусловлена более высокими показателями пористости продукта обработки древесины. Утепление чердака опилками принято и популярно, так как теплопроводность опилок крайне низкая.

Утеплить пространство чердака можно качественно, используя недорогие опилки, и этот процесс будет более эффективным, чем тот, который будет производиться с использованием столь популярных сегодня материалов, среди которых, например, минеральная вата или пенопласт. Если сравнить теплоизоляционные характеристики опилок и вышеперечисленных материалов, разница будет примерно в 2,5 раза в пользу опилок.

Но не во всех случаях использование ширины крыши будет эффективным. Так, если кровля постоянно находится в условиях, когда наблюдается повышенная влажность, опилки крайне нежелательны, так как в этом случае их теплопроводность в процессе эксплуатации будет увеличиваться.Это обусловлено тем, что, находясь в пространстве чердака, для которого характерна влажная среда, опилки будут активно запивать водой.

Воздух в их порах будет постепенно замещаться водой, и опилки станут неэффективной изоляцией, превратившись в материал, который сохраняет холод. Для справки, вода характеризуется коэффициентом теплопроводности, равным 0,6 Вт / (М * К). Зимой вода в порах опилок превратится в лед, а показатель ее теплопроводности и выше: 2.33 Вт / (М * К). В условиях влажного чердака предпочтительнее использовать такие материалы, которые отличаются низким водопоглощением, среди них, например, пенополистирол или экстра.

Опилки можно использовать не только во внутреннем пространстве мансарды, они могут применяться в качестве шумоизоляции в процессе разрушения межпоколенческих этажей. В этом случае необходимо обращаться с опилочными инструментами, которые помогут обрести сырью огнестойкие и биозащитные свойства. Во внутреннем пространстве чердака добавка опилок с такими защитными компонентами просто необходима, так как чердак представляет особую угрозу в момент распространения огня, и утеплять его нужно не только эффективно, но и безопасно.

Утепление чердака опилками: технология

Утепление чердака опилками популярно издавна. Универсальность и доступность сделали этот материал популярным среди профессиональных девелоперов и домашних мастеров.

Мансарда — жизнь под крышей

До появления современных и качественных утеплителей (минеральная вата, пенополиуритан, пенопласт и др.) Пользовались народными и проверенными средствами утепления чердачных перекрытий: опилками, мхом, глиной. Они победили перед современным утеплителем экологической чистотой, данный нам от природы материал.

Поэтому приверженцы природы и борцы за экологию используют опилки, глину или смесь опилок с глиной . В любом случае пилы не проигрывают перед изоляцией, произведенной химическим путем.

Преимущества опилок в качестве утеплителя

Пилыне требуют больших финансовых затрат на их приобретение. Их всегда можно бесплатно оценить на любой панели или подготовить сами, если потренироваться в работе с деревом. Качественные опилки имеют свойство хорошо сохранять тепло.Жировой слой из этого натурального материала не уступает по безопасности тепла Mineral Wath.

Утепление опилками мансардных этажей

По своей массе опилки отличаются легкостью, не создают нагрузки на чердачное перекрытие. Опилки не вызывают аллергии, не различают запахов, не попадают, как волокна минеральной ваты, в дыхательные пути и глаза. Они просты в использовании. Не создают проблем при транспортировке к чердачному покрытию, могут доставляться небольшими порциями, то есть на одного человека.

Утеплитель из опилок полностью закрывает все нестандартные места на чердаке, зазоры. Их удобно утрамбовать, по мере необходимости увеличивают толщину изоляционного слоя . Они хорошо и быстро сохнут, при этом объем натурального материала не уменьшается, не теряется качество опилок и качество времени. Для утепления лучше использовать мелкие опилки, их положительные качества намного выше, чем у деревянной щепы больших размеров. Утеплитель из опилок — проверенный временем метод утепления мансардных этажей.

Минусом при использовании данного вида утеплителя является невозможность дальнейшего использования мансардного помещения. Выход один — распил деревянной доски . Поэтому, прежде чем начинать утеплять перекрытие, нужно хорошо подумать на будущее.

Методы температурной изоляции

Существует несколько проверенных способов утепления чердака опилками.

Метод 1. . Для работы берут опилки, выдержка которых составляет более 1 года. Потолок со стороны мансарды покрыт пергамином.Все выступающие балки и полы из дерева обработаны антипиреном и биозащитным веществом.

Работы следует начинать весной или в начале лета, чтобы было время просушить созданный вами утеплитель. Пилы должны быть хорошо просушенными, не содержать посторонних запахов и плесени. Готовим пропилочную цементную смесь из расчета 10: 1 плюс 1,5 ведра воды. Смесь будет слегка влажной.

Опилки смешивают с сухим цементом, только после этого постепенно добавляют воду.На выходе получаем опилки, слегка набившийся цемент. Этой смесью рассыпают необходимым слоем и прокладывают между балками внахлест. После полного высыхания готовый продукт под ножками крошится, не измельчается и не трется.

Метод 2 . Цемент можно заменить глиной. Во-первых, дешевле. Во-вторых, глина — это, как и опилки, экологически чистый природный материал. Готовим потолочное покрытие, проверив его чем-нибудь водонепроницаемым.Далее глину растворяют в воде до получения грязной жидкой массы.

В получившейся массе засыпаем, на выходе смесь должна быть густой. Смесь глина с глиной наносится на чердачное пространство высотой около 10 см. Далее получившуюся массу разглаживают доской и слегка утрамбовывают. Смесь должна хорошо просохнуть.

Не исключено появление трещин, они либо глиняные, либо оставленные. Если есть необходимость переехать в будущем на чердак, делаем настил из доски.

Метод 3. . Для утепления можно использовать опилки. В этом случае опилки обрабатываются антисептиком. У некоторых такс, чтобы отпугнуть грызунов, опилки перемешивают с табачными листьями или битым стеклом. Доска смещения в этом случае обязательна.

Существуют и другие методы приготовления распиловочной смеси. Например, опилки, известь и цемент в пропорции 10: 1: 1. Смесь готовится в сухом виде, и только после этого смачивается водой. Взяв в руки и сжимая, должен получиться ком, из которого вода не ест.

В любом случае, какую бы смесь вы ни выбрали, нужно знать, что злоупотреблять цементом нельзя. До порции цемента теплоизоляционные свойства такого утеплителя снижаются обратно пропорционально.

Утепление чердака опилками, чердак — жизнь под крышей

Мансарда — жизнь под крышей до появления современных и качественных утеплителей (минеральная вата, пенополиуретан, пенопласт и др.) Пользовались народными и проверенными средствами

Утепление чердака опилками : Подготовка и методы

Опилки — это древесная щепа, которая образуется в результате обработки материалов из дерева.Утепление чердака опилками — старый и проверенный метод, не требующий серьезных финансовых и трудовых затрат. Этот способ утепления отлично подходит как для хозяйственных, так и для жилых домов.

Преимущества и недостатки восковых опилок

Надо сказать, что сегодня трудно найти более дешевый изоляционный материал, чем опилки. Они могут стоить очень дешево в районах, где активно идет обработка дерева, или на любых панелях. Экологичность материала говорит сама за себя.Использование опилок с вкраплениями глины или цемента дает результат не хуже, чем минеральная вата. Вес опилок небольшой, поэтому они не создают большой нагрузки на перекрытие мансарды. Они не различают неприятного запаха, не вызывают аллергии, не раздражают глаза и дыхательные пути, например минеральная вата.

Опилки — самый дешевый и экологически чистый материал для утепления.

Транспортировка опилок на холодный чердак не вызовет особых затруднений.Их туда можно доставить небольшими порциями и с этой задачей вполне справится один человек. Пильные станки легко заполняют труднодоступные места — щели и криволинейные зазоры.

Следует отметить, что опилки горючий материал. Поэтому для их использования используются огнестойкие компоненты. Кроме того, должна быть защита от грызунов — мышей и крыс. Для этого в раствор добавляется раствор.

Подготовительные работы при утеплении чердака опилками

Перед непосредственной укладкой приготовленной смеси необходимо подготовить поверхность, на которую будет укладываться теплоизоляционный слой.Для этого на поверхность чердачного перекрытия укладывается пергамин или пленка. Иногда используют другой способ. Щели на потолке промазывают глиной, а сверху насыпают небольшой слой песка. Это необходимо в случае растрескивания глины, песок заполнит образовавшиеся зазоры.

Перед приготовлением смеси опилки должны удовлетворять следующим критериям :

- сухость. Можно сжать в кулак. Они должны хрустеть и не выделять влагу;

- выдержка должна быть не менее 1 года;

- не должно быть признаков плесени и грибка;

- размер опилок должен быть средним, на небольших пилах потребуется много смесей, что определит ухудшение теплопроводных свойств.

Способы утепления чердака опилками

1. Утепление гипсом .

Перед непосредственными работами опилки следует обработать антисептическим составом. Далее полученную смесь тщательно просушивают и смешивают с известковой мембраной. Его использование убережет теплоизоляционный состав от мелких грызунов — мышей и крыс.