в виде тонких листьев и плитные. Какая листовая древесина является экологически чистой? Что это такое?

Древесные материалы, в виде тонких листьев и плитные, считаются популярным вариантом для применения в строительстве и отделке зданий, сооружений. Они довольно разнообразны по своим размерным параметрам, прочности, внешнему виду, но всегда имеют в своей основе натуральные компоненты. Разобраться в том, что это такое, какая листовая древесина является экологически чистой, поможет обзор различных вариантов такой продукции.

Что это такое?

Древесные материалы представляют собой разновидность продукции, получаемой в результате обработки натуральной основы. Они могут иметь конструкционное, поделочное, теплоизоляционное назначение. В качестве основы всегда выступает натуральная древесина, подвергающаяся механическому воздействию или влиянию физико-химических методов обработки.

У древесных материалов есть очевидные достоинства:

- широкий размерный диапазон;

- эстетические преимущества;

- удобство монтажа;

- устойчивость к воздействию внешней среды;

- возможность дополнительной обработки.

При отсутствии антипиреновой пропитки они горючи, подвержены развитию гнили и плесени, привлекают насекомых.

Основные требования

Для склеивания заготовок возможно применение следующих методов:

- на зубчатый шип по длине;

- на ус по ширине;

- на гладкую фугу в обеих плоскостях.

Все прочие требования имеют не общий, а индивидуальный характер, поскольку меняются в зависимости от типа и назначения материала.

Обзор видов

Классификация древесных материалов достаточно обширна и разнообразна.

Древесно-конструкционные материалы чаще всего применяют там, где требуется обшивка стен, пола, потолка. На основе многослойных листов шпона изготавливают фанеру. Из волокна, получаемого в ходе измельчения отходов, получают строительные плиты (ДВП). В виде тонких листов изготавливают и стружечные панели. Материалы, для изготовления которых применяют щепу, именуются ОСП — к ним также относится маркировка OSB, используемая за рубежом.

Натуральные

Эта категория самая обширная. В ней представлены лесоматериалы и пиломатериалы, прошедшие различные способы механической обработки. Среди наиболее популярных вариантов можно выделить:

В ней представлены лесоматериалы и пиломатериалы, прошедшие различные способы механической обработки. Среди наиболее популярных вариантов можно выделить:

- круглый лес;

- тесаный;

- пиленый;

- колотый;

- шпон щепного типа;

- фанеру строганую;

- древесную стружку, волокно и опилки.

Отличительной особенностью этой группы материалов можно назвать отсутствие посторонних включений. Они формируются при помощи исключительно механической обработки, без участия клеевых составов и пропиток.

По степени экологичности эта категория — самая безопасная.

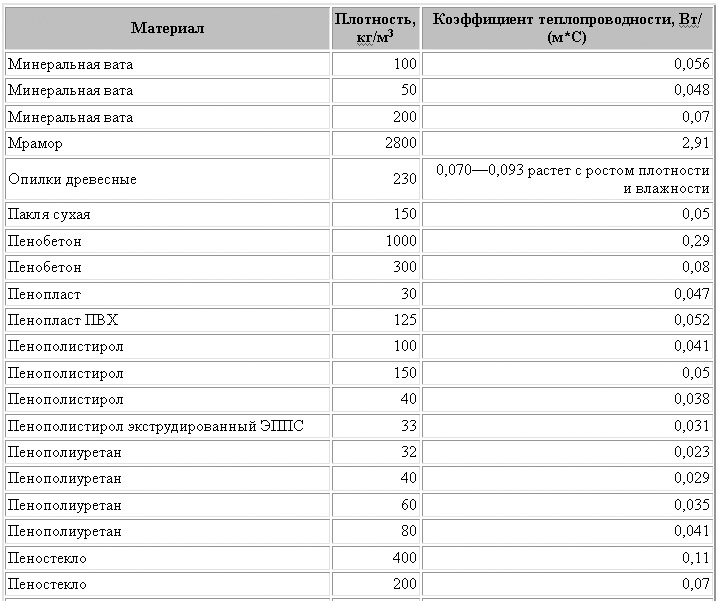

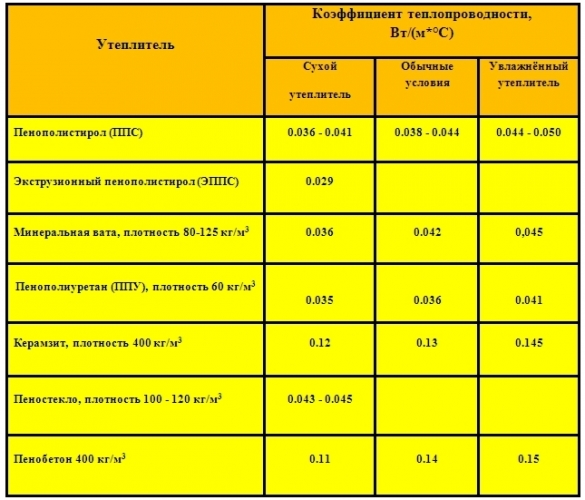

Полная таблица теплопроводности строительных материалов

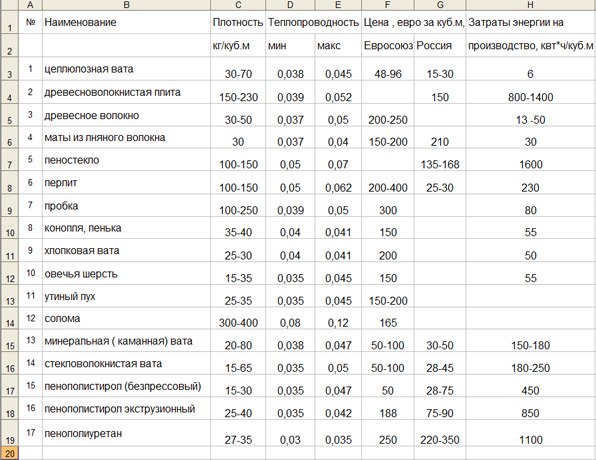

В моей работе достаточно часто бывает необходимо уточнить теплопроводность различных материалов.

Чтобы каждый раз не искать в справочниках, я решил собрать данные по теплопроводности строительных материалов в таблицу.

Каковую здесь для Вашего удобства и выкладываю. Пользуйтесь! И не забывайте советовать друзьям. 🙂

P.S. Для Вашего удобства, чтобы было видно оглавление таблицы, я разделил ее на несколько частей по алфавиту. Получилось 17 мини-таблиц. Если одна таблица закончилась — под ней сразу начинается другая. Ищите ту, которая нужна именно Вам. 🙂

Таблица теплопроводности материалов на А

| Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) | |

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0. 21 21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 840 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0. 7 7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

Таблица теплопроводности материалов на Б[adsp-pro-18]

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0. 15…0.44 15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0. 09…0.12 09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

Таблица теплопроводности материалов на В

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0. 055 055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0.05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

Таблица теплопроводности материалов на Г

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Газо- и пенобетон, газо- и пеносиликат | 300…1000 | 0. 08…0.21 08…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0. 1…0.18 1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

Таблица теплопроводности материалов на Д-И

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Доломит плотный сухой | 2800 | 1. 7 7 | — |

| Дуб вдоль волокон | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0.067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0. 17…0.2 17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

Таблица теплопроводности материалов на Ка…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0. 32…0.99 32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0. 033 033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

Таблица теплопроводности материалов на Ке…-Ки…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0. 17…0.32 17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0. 44 44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

Таблица теплопроводности материалов на Кл…

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Кладка бутовая из камней средней плотности | 2000 | 1. 35 35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0.56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0. 64 64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0.29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0. 2 2 | 1150 |

Таблица теплопроводности материалов на Л

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница | 670 | 0. 13 13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

Таблица теплопроводности материалов на М-О

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0. 03…0.04 03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем (ГОСТ 9573-82) | 50…125 | 0.048…0.056 | 840 |

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.038 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0. 08…0.23 08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

Таблица теплопроводности материалов на Па-Пен

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0. 23 23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0. 05 05 | 1340 |

| Пенополистирол «Пеноплекс» | 35…43 | 0.028…0.03 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

Таблица теплопроводности материалов на Пер-Пи

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Пергамент | — | 0. 071 071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0. 97 97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

Таблица теплопроводности материалов на Пли-

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плитка облицовочная, кафельная | 2000 | 1. 05 05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0.082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0. 06…0.07 06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0.042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем (ТУ 21-РСФСР-3-72-76) | 200 | 0.064 | 840 |

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0. 048…0.091 048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) | 50…350 | 0.048…0.091 | 840 |

| Плиты пенопластовые на основе резольных фенолформальдегидных смол ГОСТ 20916-87 | 80…100 | 0.045 | — |

| Плиты пенополистирольные ГОСТ 15588-86 безпрессовые | 30…35 | 0.038 | — |

| Плиты пенополистирольные (экструзионные) ТУ 2244-001-47547616-00 | 32 | 0.029 | — |

| Плиты перлито-битумные ГОСТ 16136-80 | 300 | 0.087 | — |

| Плиты перлито-волокнистые | 150 | 0.05 | — |

| Плиты перлито-фосфогелевые ГОСТ 21500-76 | 250 | 0.076 | — |

| Плиты перлито-1 Пластбетонные ТУ 480-1-145-74 | 150 | 0.044 | — |

| Плиты перлитоцементные | — | 0. 08 08 | — |

| Плиты строительный из пористого бетона | 500…800 | 0.22…0.29 | — |

| Плиты термобитумные теплоизоляционные | 200…300 | 0.065…0.075 | — |

| Плиты торфяные теплоизоляционные (ГОСТ 4861-74) | 200…300 | 0.052…0.064 | 2300 |

| Плиты фибролитовые (ГОСТ 8928-81) и арболит (ГОСТ 19222-84) на портландцементе | 300…800 | 0.07…0.16 | 2300 |

Таблица теплопроводности материалов на По-Пр

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Покрытие ковровое | 630 | 0.2 | 1100 |

| Покрытие синтетическое (ПВХ) | 1500 | 0.23 | — |

| Пол гипсовый бесшовный | 750 | 0. 22 22 | 800 |

| Поливинилхлорид (ПВХ) | 1400…1600 | 0.15…0.2 | — |

| Поликарбонат (дифлон) | 1200 | 0.16 | 1100 |

| Полипропилен (ГОСТ 26996 – 86) | 900…910 | 0.16…0.22 | 1930 |

| Полистирол УПП1, ППС | 1025 | 0.09…0.14 | 900 |

| Полистиролбетон (ГОСТ 51263) | 200…600 | 0.065…0.145 | 1060 |

| Полистиролбетон модифицированный на активированном пластифицированном шлакопортландцементе | 200…500 | 0.057…0.113 | 1060 |

| Полистиролбетон модифицированный на композиционном малоклинкерном вяжущем в стеновых блоках и плитах | 200…500 | 0.052…0.105 | 1060 |

| Полистиролбетон модифицированный монолитный на портландцементе | 250…300 | 0.075…0.085 | 1060 |

| Полистиролбетон модифицированный на шлакопортландцементе в стеновых блоках и плитах | 200…500 | 0. 062…0.121 062…0.121 | 1060 |

| Полиуретан | 1200 | 0.32 | — |

| Полихлорвинил | 1290…1650 | 0.15 | 1130…1200 |

| Полиэтилен высокой плотности | 955 | 0.35…0.48 | 1900…2300 |

| Полиэтилен низкой плотности | 920 | 0.25…0.34 | 1700 |

| Поролон | 34 | 0.04 | — |

| Портландцемент (раствор) | — | 0.47 | — |

| Прессшпан | — | 0.26…0.22 | — |

| Пробка гранулированная | 45 | 0.038 | 1800 |

| Пробка минеральная на битумной основе | 270…350 | 0.28 | — |

| Пробка техническая | 50 | 0.037 | 1800 |

Таблица теплопроводности материалов на Р

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Ракушечник | 1000…1800 | 0. 27…0.63 27…0.63 | — |

| Раствор гипсовый затирочный | 1200 | 0.5 | 900 |

| Раствор гипсоперлитовый | 600 | 0.14 | 840 |

| Раствор гипсоперлитовый поризованный | 400…500 | 0.09…0.12 | 840 |

| Раствор известковый | 1650 | 0.85 | 920 |

| Раствор известково-песчаный | 1400…1600 | 0.78 | 840 |

| Раствор легкий LM21, LM36 | 700…1000 | 0.21…0.36 | — |

| Раствор сложный (песок, известь, цемент) | 1700 | 0.52 | 840 |

| Раствор цементный, цементная стяжка | 2000 | 1.4 | — |

| Раствор цементно-песчаный | 1800…2000 | 0.6…1.2 | 840 |

| Раствор цементно-перлитовый | 800…1000 | 0.16…0.21 | 840 |

| Раствор цементно-шлаковый | 1200…1400 | 0. 35…0.41 35…0.41 | 840 |

| Резина мягкая | — | 0.13…0.16 | 1380 |

| Резина твердая обыкновенная | 900…1200 | 0.16…0.23 | 1350…1400 |

| Резина пористая | 160…580 | 0.05…0.17 | 2050 |

| Рубероид (ГОСТ 10923-82) | 600 | 0.17 | 1680 |

| Руда железная | — | 2.9 | — |

Таблица теплопроводности материалов на С-

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| Сажа ламповая | 170 | 0.07…0.12 | — |

| Сера ромбическая |

Теплопроводность материалов таблица, СНиП — Свой Дом

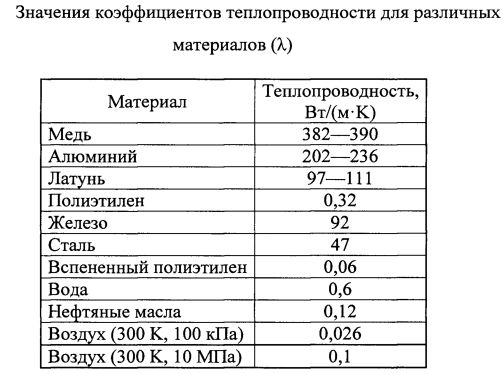

В современном мире важным аспектом частного дома является его энергоэффективность. То есть способность тратить минимальное количество энергии на поддержание комфортного климата в доме. Чтобы тратить меньше энергии, необходимо позаботится о сокращении ее потерь.

То есть способность тратить минимальное количество энергии на поддержание комфортного климата в доме. Чтобы тратить меньше энергии, необходимо позаботится о сокращении ее потерь.

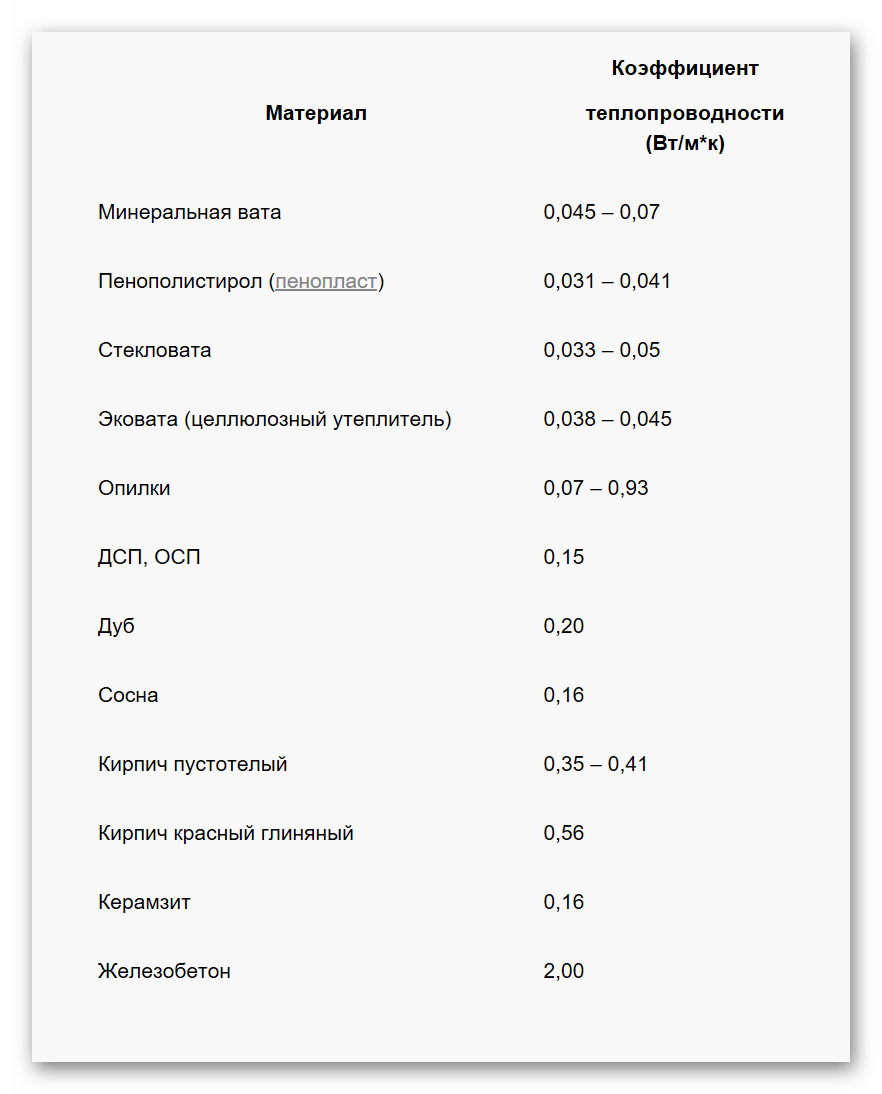

Теплопроводность материалов — это способность материала сохранять тепло в холодное время и удерживать прохладу летом.

Теплоёмкость — количество теплоты, поглощаемой (выделяемой) телом в процессе нагревания (остывания) на 1 кельвин.

Плотность — отношение массы тела к занимаемому этим телом объёму.

Теплопроводность строительных материалов

Проектированием энергоэффективных домов должны заниматься специалисты, но в реальной жизни все может быть иначе. Случается так, что владельцы домов по ряду причин вынуждены самостоятельно подбирать материалы для строительства. Им также потребуется рассчитать теплотехнические параметры, на основании которых будут проводиться термоизоляция и утепление. Поэтому нужно иметь хотя бы минимальные представления о строительной теплотехнике и ее основных понятиях, таких как коэффициент теплопроводности, в каких единицах измеряется и как просчитывается. Знание этих «азов» поможет правильно утеплить свой дом и экономно его отапливать.

Поэтому нужно иметь хотя бы минимальные представления о строительной теплотехнике и ее основных понятиях, таких как коэффициент теплопроводности, в каких единицах измеряется и как просчитывается. Знание этих «азов» поможет правильно утеплить свой дом и экономно его отапливать.

Что такое теплопроводность

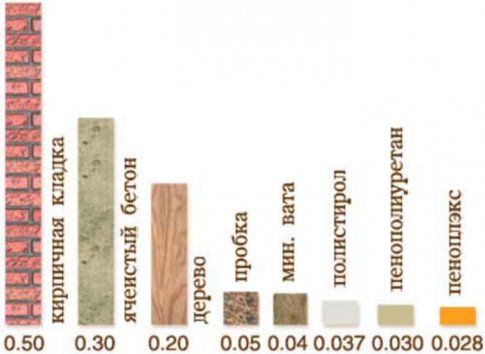

Теплопроводность кирпичной стены: без утеплителя; с утеплителем снаружи; с утеплителем внутри дома;Если говорить простыми словами, то теплопроводность – это передача тепла от более горячего тела к менее горячему. Если не углубляться в подробности, то все физические материалы и вещества могут передавать тепловую энергию.

Ежедневно, даже на самом примитивном бытовом уровне мы сталкиваемся с теплопроводностью, которая проявляется у каждого материала по-разному и в очень отличающейся степени. Для примера, если мешать кипящую воду металлической ложкой – можно очень скоро получить ожег, так как ложка нагреется почти моментально. Если же использовать деревянную лопатку, то нагреваться она будет очень медленно. Этот пример наглядно показывает разницу теплопроводности у металла и дерева – у металла она в разы выше.

Этот пример наглядно показывает разницу теплопроводности у металла и дерева – у металла она в разы выше.

Коэффициент теплопроводности

Для оценки теплопроводности любого материала используется коэффициент теплопроводности (λ), который измеряется в Вт/(м×℃) или Вт/(м×К). Этот коэффициент обозначает количество тепла, которое может провести любой материал, не зависимо от своего размера, за единицу времени на определённое расстояние. Если мы видим, что какой-то материал имеет большое значение коэффициента, то он очень хорошо проводит тепло и его можно использовать в роли обогревателей, радиаторов, конвекторов. К примеру, металлические радиаторы отопления в помещениях работают очень эффективно, отлично передавая нагрев от теплоносителя внутренним воздушным массам в помещении.

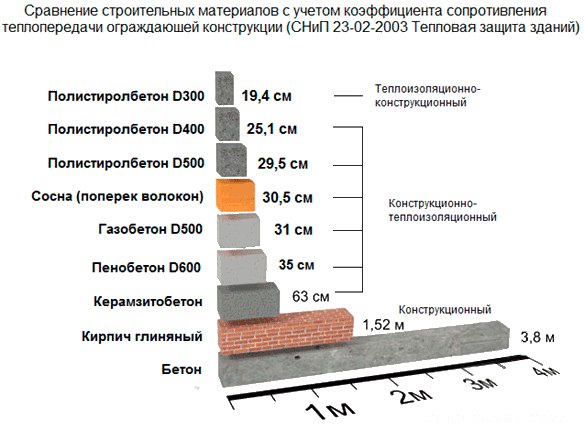

Если же говорить о материалах, используемых при строительстве стен, перегородок, крыши, то высокая теплопроводность – явление нежелательное. При высоком коэффициенте здание теряет слишком много тепла, для сохранения которого внутри помещения нужно будет сооружать довольно толстые конструкции. А это влечет за собой дополнительные финансовые затраты.

А это влечет за собой дополнительные финансовые затраты.

Коэффициент теплопроводности зависит от температуры. По этой причине в справочной литературе указывается несколько значений коэффициента, которые изменяются при увеличении температур. На проводимость тепла влияют и условия эксплуатации. В первую очередь речь идет о влажности, так как при увеличении процента влаги коэффициент теплопроводности также возрастает. Поэтому проводя такого рода расчеты нужно знать реальные климатические условия, в которых здание будет построено.

Сопротивление теплопередаче

Коэффициент теплопроводности – важная характеристика любого материала. Но эта величина не совсем точно описывает теплопроводные способности конструкции, так как не учитывает особенности ее строения. Поэтому более целесообразно просчитывать сопротивление теплопередачи, которое по своей сути является обратной величиной коэффициента теплопроводности. Но в отличие от последнего при расчете учитывается толщина материала и другие важные особенности конструкции.

При строительстве, как правило, используются многослойные конструкции. Одним из таких слоев является утеплительный материал, который максимально повышает значение термического сопротивления. Каждый слой такой конструкции имеет свое сопротивление и его нужно рассчитывать исходя из коэффициента теплопроводности и толщины материала. Суммировав сопротивления всех слоев, мы получим общее сопротивление всей конструкции.

Важно отметить, что воздушные прослойки, которые находятся в конструкции перегородки и не сообщаются с внешним воздухом, значительно увеличивают общее сопротивление теплопередаче.

Современные тенденции строительства предусматривают использования в качестве утеплителя синтетических материалов, которые обладают отличными характеристиками, удобны и просты в монтаже.

Коэффициенты теплопроводности плотности и теплоемкости рассчитаны почти для всех строительных материалов. Ниже приведена таблица с информацией о коэффициентах для всех материалов, которые могут использоваться при строительстве зданий. Даже просто взглянув на эти данные, становится понятно, насколько разная проводимость тепла у строительных материалов и насколько сильно могут отличаться значения коэффициентов. Для упрощения выбора материала покупателем, производители указывают значение коэффициента теплопроводности в паспорте на свой товар.

| Материал | Плотность, кг/м3 | Теплопроводность, Вт/(м·град) | Теплоемкость, Дж/(кг·град) |

| ABS (АБС пластик) | 1030…1060 | 0.13…0.22 | 1300…2300 |

| Аглопоритобетон и бетон на топливных (котельных) шлаках | 1000…1800 | 0.29…0.7 | 840 |

| Акрил (акриловое стекло, полиметилметакрилат, оргстекло) ГОСТ 17622—72 | 1100…1200 | 0.21 | — |

| Альфоль | 20…40 | 0.118…0.135 | — |

| Алюминий (ГОСТ 22233-83) | 2600 | 221 | 840 |

| Асбест волокнистый | 470 | 0.16 | 1050 |

| Асбестоцемент | 1500…1900 | 1.76 | 1500 |

| Асбестоцементный лист | 1600 | 0.4 | 1500 |

| Асбозурит | 400…650 | 0.14…0.19 | — |

| Асбослюда | 450…620 | 0.13…0.15 | — |

| Асботекстолит Г ( ГОСТ 5-78) | 1500…1700 | — | 1670 |

| Асботермит | 500 | 0.116…0.14 | — |

| Асбошифер с высоким содержанием асбеста | 1800 | 0.17…0.35 | — |

| Асбошифер с 10-50% асбеста | 1800 | 0.64…0.52 | — |

| Асбоцемент войлочный | 144 | 0.078 | — |

| Асфальт | 1100…2110 | 0.7 | 1700…2100 |

| Асфальтобетон (ГОСТ 9128-84) | 2100 | 1.05 | 1680 |

| Асфальт в полах | — | 0.8 | — |

| Ацеталь (полиацеталь, полиформальдегид) POM | 1400 | 0.22 | — |

| Аэрогель (Aspen aerogels) | 110…200 | 0.014…0.021 | 700 |

| Базальт | 2600…3000 | 3.5 | 850 |

| Бакелит | 1250 | 0.23 | — |

| Бальза | 110…140 | 0.043…0.052 | — |

| Береза | 510…770 | 0.15 | 1250 |

| Бетон легкий с природной пемзой | 500…1200 | 0.15…0.44 | — |

| Бетон на гравии или щебне из природного камня | 2400 | 1.51 | 840 |

| Бетон на вулканическом шлаке | 800…1600 | 0.2…0.52 | 840 |

| Бетон на доменных гранулированных шлаках | 1200…1800 | 0.35…0.58 | 840 |

| Бетон на зольном гравии | 1000…1400 | 0.24…0.47 | 840 |

| Бетон на каменном щебне | 2200…2500 | 0.9…1.5 | — |

| Бетон на котельном шлаке | 1400 | 0.56 | 880 |

| Бетон на песке | 1800…2500 | 0.7 | 710 |

| Бетон на топливных шлаках | 1000…1800 | 0.3…0.7 | 840 |

| Бетон силикатный плотный | 1800 | 0.81 | 880 |

| Бетон сплошной | — | 1.75 | — |

| Бетон термоизоляционный | 500 | 0.18 | — |

| Битумоперлит | 300…400 | 0.09…0.12 | 1130 |

| Битумы нефтяные строительные и кровельные (ГОСТ 6617-76, ГОСТ 9548-74) | 1000…1400 | 0.17…0.27 | 1680 |

| Блок газобетонный | 400…800 | 0.15…0.3 | — |

| Блок керамический поризованный | — | 0.2 | — |

| Бронза | 7500…9300 | 22…105 | 400 |

| Бумага | 700…1150 | 0.14 | 1090…1500 |

| Бут | 1800…2000 | 0.73…0.98 | — |

| Вата минеральная легкая | 50 | 0.045 | 920 |

| Вата минеральная тяжелая | 100…150 | 0.055 | 920 |

| Вата стеклянная | 155…200 | 0.03 | 800 |

| Вата хлопковая | 30…100 | 0.042…0.049 | — |

| Вата хлопчатобумажная | 50…80 | 0.042 | 1700 |

| Вата шлаковая | 200 | 0.05 | 750 |

| Вермикулит (в виде насыпных гранул) ГОСТ 12865-67 | 100…200 | 0.064…0.076 | 840 |

| Вермикулит вспученный (ГОСТ 12865-67) — засыпка | 100…200 | 0.064…0.074 | 840 |

| Вермикулитобетон | 300…800 | 0.08…0.21 | 840 |

| Войлок шерстяной | 150…330 | 0.045…0.052 | 1700 |

| Газо- и пенобетон, газо- и пеносиликат(пеноблок) | 300…1000 | 0.08…0.21 | 840 |

| Газо- и пенозолобетон | 800…1200 | 0.17…0.29 | 840 |

| Гетинакс | 1350 | 0.23 | 1400 |

| Гипс формованный сухой | 1100…1800 | 0.43 | 1050 |

| Гипсокартон | 500…900 | 0.12…0.2 | 950 |

| Гипсоперлитовый раствор | — | 0.14 | — |

| Гипсошлак | 1000…1300 | 0.26…0.36 | — |

| Глина | 1600…2900 | 0.7…0.9 | 750 |

| Глина огнеупорная | 1800 | 1.04 | 800 |

| Глиногипс | 800…1800 | 0.25…0.65 | — |

| Глинозем | 3100…3900 | 2.33 | 700…840 |

| Гнейс (облицовка) | 2800 | 3.5 | 880 |

| Гравий (наполнитель) | 1850 | 0.4…0.93 | 850 |

| Гравий керамзитовый (ГОСТ 9759-83) — засыпка | 200…800 | 0.1…0.18 | 840 |

| Гравий шунгизитовый (ГОСТ 19345-83) — засыпка | 400…800 | 0.11…0.16 | 840 |

| Гранит (облицовка) | 2600…3000 | 3.5 | 880 |

| Грунт 10% воды | — | 1.75 | — |

| Грунт 20% воды | 1700 | 2.1 | — |

| Грунт песчаный | — | 1.16 | 900 |

| Грунт сухой | 1500 | 0.4 | 850 |

| Грунт утрамбованный | — | 1.05 | — |

| Гудрон | 950…1030 | 0.3 | — |

| Доломит плотный сухой | 2800 | 1.7 | — |

| Дуб вдоль волокон (дерево) | 700 | 0.23 | 2300 |

| Дуб поперек волокон (ГОСТ 9462-71, ГОСТ 2695-83) | 700 | 0.1 | 2300 |

| Дюралюминий | 2700…2800 | 120…170 | 920 |

| Железо | 7870 | 70…80 | 450 |

| Железобетон | 2500 | 1.7 | 840 |

| Железобетон набивной | 2400 | 1.55 | 840 |

| Зола древесная | 780 | 0.15 | 750 |

| Золото | 19320 | 318 | 129 |

| Известняк (облицовка) | 1400…2000 | 0.5…0.93 | 850…920 |

| Изделия из вспученного перлита на битумном связующем (ГОСТ 16136-80) | 300…400 | 0.067…0.11 | 1680 |

| Изделия вулканитовые | 350…400 | 0.12 | — |

| Изделия диатомитовые | 500…600 | 0.17…0.2 | — |

| Изделия ньювелитовые | 160…370 | 0.11 | — |

| Изделия пенобетонные | 400…500 | 0.19…0.22 | — |

| Изделия перлитофосфогелевые | 200…300 | 0.064…0.076 | — |

| Изделия совелитовые | 230…450 | 0.12…0.14 | — |

| Иней | — | 0.47 | — |

| Ипорка (вспененная смола) | 15 | 0.038 | — |

| Каменноугольная пыль | 730 | 0.12 | — |

| Камни многопустотные из легкого бетона | 500…1200 | 0.29…0.6 | — |

| Камни полнотелые из легкого бетона DIN 18152 | 500…2000 | 0.32…0.99 | — |

| Камни полнотелые из природного туфа или вспученной глины | 500…2000 | 0.29…0.99 | — |

| Камень строительный | 2200 | 1.4 | 920 |

| Карболит черный | 1100 | 0.23 | 1900 |

| Картон асбестовый изолирующий | 720…900 | 0.11…0.21 | — |

| Картон гофрированный | 700 | 0.06…0.07 | 1150 |

| Картон облицовочный | 1000 | 0.18 | 2300 |

| Картон парафинированный | — | 0.075 | — |

| Картон плотный | 600…900 | 0.1…0.23 | 1200 |

| Картон пробковый | 145 | 0.042 | — |

| Картон строительный многослойный (ГОСТ 4408-75) | 650 | 0.13 | 2390 |

| Картон термоизоляционный (ГОСТ 20376-74) | 500 | 0.04…0.06 | — |

| Каучук вспененный | 82 | 0.033 | — |

| Каучук вулканизированный твердый серый | — | 0.23 | — |

| Каучук вулканизированный мягкий серый | 920 | 0.184 | — |

| Каучук натуральный | 910 | 0.18 | 1400 |

| Каучук твердый | — | 0.16 | — |

| Каучук фторированный | 180 | 0.055…0.06 | — |

| Кедр красный | 500…570 | 0.095 | — |

| Кембрик лакированный | — | 0.16 | — |

| Керамзит | 800…1000 | 0.16…0.2 | 750 |

| Керамзитовый горох | 900…1500 | 0.17…0.32 | 750 |

| Керамзитобетон на кварцевом песке с поризацией | 800…1200 | 0.23…0.41 | 840 |

| Керамзитобетон легкий | 500…1200 | 0.18…0.46 | — |

| Керамзитобетон на керамзитовом песке и керамзитопенобетон | 500…1800 | 0.14…0.66 | 840 |

| Керамзитобетон на перлитовом песке | 800…1000 | 0.22…0.28 | 840 |

| Керамика | 1700…2300 | 1.5 | — |

| Керамика теплая | — | 0.12 | — |

| Кирпич доменный (огнеупорный) | 1000…2000 | 0.5…0.8 | — |

| Кирпич диатомовый | 500 | 0.8 | — |

| Кирпич изоляционный | — | 0.14 | — |

| Кирпич карборундовый | 1000…1300 | 11…18 | 700 |

| Кирпич красный плотный | 1700…2100 | 0.67 | 840…880 |

| Кирпич красный пористый | 1500 | 0.44 | — |

| Кирпич клинкерный | 1800…2000 | 0.8…1.6 | — |

| Кирпич кремнеземный | — | 0.15 | — |

| Кирпич облицовочный | 1800 | 0.93 | 880 |

| Кирпич пустотелый | — | 0.44 | — |

| Кирпич силикатный | 1000…2200 | 0.5…1.3 | 750…840 |

| Кирпич силикатный с тех. пустотами | — | 0.7 | — |

| Кирпич силикатный щелевой | — | 0.4 | — |

| Кирпич сплошной | — | 0.67 | — |

| Кирпич строительный | 800…1500 | 0.23…0.3 | 800 |

| Кирпич трепельный | 700…1300 | 0.27 | 710 |

| Кирпич шлаковый | 1100…1400 | 0.58 | — |

| Кладка бутовая из камней средней плотности | 2000 | 1.35 | 880 |

| Кладка газосиликатная | 630…820 | 0.26…0.34 | 880 |

| Кладка из газосиликатных теплоизоляционных плит | 540 | 0.24 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-перлитовом растворе | 1600 | 0.47 | 880 |

| Кладка из глиняного обыкновенного кирпича (ГОСТ 530-80) на цементно-песчаном растворе | 1800 | 0.56 | 880 |

| Кладка из глиняного обыкновенного кирпича на цементно-шлаковом растворе | 1700 | 0.52 | 880 |

| Кладка из керамического пустотного кирпича на цементно-песчаном растворе | 1000…1400 | 0.35…0.47 | 880 |

| Кладка из малоразмерного кирпича | 1730 | 0.8 | 880 |

| Кладка из пустотелых стеновых блоков | 1220…1460 | 0.5…0.65 | 880 |

| Кладка из силикатного 11-ти пустотного кирпича на цементно-песчаном растворе | 1500 | 0.64 | 880 |

| Кладка из силикатного 14-ти пустотного кирпича на цементно-песчаном растворе | 1400 | 0.52 | 880 |

| Кладка из силикатного кирпича (ГОСТ 379-79) на цементно-песчаном растворе | 1800 | 0.7 | 880 |

| Кладка из трепельного кирпича (ГОСТ 648-73) на цементно-песчаном растворе | 1000…1200 | 0.29…0.35 | 880 |

| Кладка из ячеистого кирпича | 1300 | 0.5 | 880 |

| Кладка из шлакового кирпича на цементно-песчаном растворе | 1500 | 0.52 | 880 |

| Кладка «Поротон» | 800 | 0.31 | 900 |

| Клен (дерево) | 620…750 | 0.19 | — |

| Кожа | 800…1000 | 0.14…0.16 | — |

| Композиты технические | — | 0.3…2 | — |

| Краска масляная (эмаль) | 1030…2045 | 0.18…0.4 | 650…2000 |

| Кремний | 2000…2330 | 148 | 714 |

| Кремнийорганический полимер КМ-9 | 1160 | 0.2 | 1150 |

| Латунь | 8100…8850 | 70…120 | 400 |

| Лед -60°С | 924 | 2.91 | 1700 |

| Лед -20°С | 920 | 2.44 | 1950 |

| Лед 0°С | 917 | 2.21 | 2150 |

| Линолеум поливинилхлоридный многослойный (ГОСТ 14632-79) | 1600…1800 | 0.33…0.38 | 1470 |

| Линолеум поливинилхлоридный на тканевой подоснове (ГОСТ 7251-77) | 1400…1800 | 0.23…0.35 | 1470 |

| Липа, (15% влажности) | 320…650 | 0.15 | — |

| Лиственница (дерево) | 670 | 0.13 | — |

| Листы асбестоцементные плоские (ГОСТ 18124-75) | 1600…1800 | 0.23…0.35 | 840 |

| Листы вермикулитовые | — | 0.1 | — |

| Листы гипсовые обшивочные (сухая штукатурка) ГОСТ 6266 | 800 | 0.15 | 840 |

| Листы пробковые легкие | 220 | 0.035 | — |

| Листы пробковые тяжелые | 260 | 0.05 | — |

| Магнезия в форме сегментов для изоляции труб | 220…300 | 0.073…0.084 | — |

| Мастика асфальтовая | 2000 | 0.7 | — |

| Маты, холсты базальтовые | 25…80 | 0.03…0.04 | — |

| Маты и полосы из стеклянного волокна прошивные (ТУ 21-23-72-75) | 150 | 0.061 | 840 |

| Маты минераловатные прошивные (ГОСТ 21880-76) и на синтетическом связующем | 50…125 | 0.048…0.056 | 840 |

| (ГОСТ 9573-82) | |||

| МБОР-5, МБОР-5Ф, МБОР-С-5, МБОР-С2-5, МБОР-Б-5 (ТУ 5769-003-48588528-00) | 100…150 | 0.038 | — |

| Мел | 1800…2800 | 0.8…2.2 | 800…880 |

| Медь (ГОСТ 859-78) | 8500 | 407 | 420 |

| Миканит | 2000…2200 | 0.21…0.41 | 250 |

| Мипора | 16…20 | 0.041 | 1420 |

| Морозин | 100…400 | 0.048…0.084 | — |

| Мрамор (облицовка) | 2800 | 2.9 | 880 |

| Накипь котельная (богатая известью, при 100°С) | 1000…2500 | 0.15…2.3 | — |

| Накипь котельная (богатая силикатом, при 100°С) | 300…1200 | 0.08…0.23 | — |

| Настил палубный | 630 | 0.21 | 1100 |

| Найлон | — | 0.53 | — |

| Нейлон | 1300 | 0.17…0.24 | 1600 |

| Неопрен | — | 0.21 | 1700 |

| Опилки древесные | 200…400 | 0.07…0.093 | — |

| Пакля | 150 | 0.05 | 2300 |

| Панели стеновые из гипса DIN 1863 | 600…900 | 0.29…0.41 | — |

| Парафин | 870…920 | 0.27 | — |

| Паркет дубовый | 1800 | 0.42 | 1100 |

| Паркет штучный | 1150 | 0.23 | 880 |

| Паркет щитовой | 700 | 0.17 | 880 |

| Пемза | 400…700 | 0.11…0.16 | — |

| Пемзобетон | 800…1600 | 0.19…0.52 | 840 |

| Пенобетон | 300…1250 | 0.12…0.35 | 840 |

| Пеногипс | 300…600 | 0.1…0.15 | — |

| Пенозолобетон | 800…1200 | 0.17…0.29 | — |

| Пенопласт ПС-1 | 100 | 0.037 | — |

| Пенопласт ПС-4 | 70 | 0.04 | — |

| Пенопласт ПХВ-1 (ТУ 6-05-1179-75) и ПВ-1 (ТУ 6-05-1158-78) | 65…125 | 0.031…0.052 | 1260 |

| Пенопласт резопен ФРП-1 | 65…110 | 0.041…0.043 | — |

| Пенополистирол (ГОСТ 15588-70) | 40 | 0.038 | 1340 |

| Пенополистирол (ТУ 6-05-11-78-78) | 100…150 | 0.041…0.05 | 1340 |

| Пенополистирол «Пеноплекс» | 35…43 | 0.028…0.03 | 1600 |

| Пенополиуретан (ТУ В-56-70, ТУ 67-98-75, ТУ 67-87-75) | 40…80 | 0.029…0.041 | 1470 |

| Пенополиуретановые листы | 150 | 0.035…0.04 | — |

| Пенополиэтилен | — | 0.035…0.05 | — |

| Пенополиуретановые панели (PIR) ПИР | — | 0.025 | — |

| Пеносиликальцит | 400…1200 | 0.122…0.32 | — |

| Пеностекло легкое | 100..200 | 0.045…0.07 | — |

| Пеностекло или газо-стекло (ТУ 21-БССР-86-73) | 200…400 | 0.07…0.11 | 840 |

| Пенофол | 44…74 | 0.037…0.039 | — |

| Пергамент | — | 0.071 | — |

| Пергамин (ГОСТ 2697-83) | 600 | 0.17 | 1680 |

| Перекрытие армокерамическое с бетонным заполнением без штукатурки | 1100…1300 | 0.7 | 850 |

| Перекрытие из железобетонных элементов со штукатуркой | 1550 | 1.2 | 860 |

| Перекрытие монолитное плоское железобетонное | 2400 | 1.55 | 840 |

| Перлит | 200 | 0.05 | — |

| Перлит вспученный | 100 | 0.06 | — |

| Перлитобетон | 600…1200 | 0.12…0.29 | 840 |

| Перлитопласт-бетон (ТУ 480-1-145-74) | 100…200 | 0.035…0.041 | 1050 |

| Перлитофосфогелевые изделия (ГОСТ 21500-76) | 200…300 | 0.064…0.076 | 1050 |

| Песок 0% влажности | 1500 | 0.33 | 800 |

| Песок 10% влажности | — | 0.97 | — |

| Песок 20% влажности | — | 1.33 | — |

| Песок для строительных работ (ГОСТ 8736-77) | 1600 | 0.35 | 840 |

| Песок речной мелкий | 1500 | 0.3…0.35 | 700…840 |

| Песок речной мелкий (влажный) | 1650 | 1.13 | 2090 |

| Песчаник обожженный | 1900…2700 | 1.5 | — |

| Пихта | 450…550 | 0.1…0.26 | 2700 |

| Плита бумажная прессованая | 600 | 0.07 | — |

| Плита пробковая | 80…500 | 0.043…0.055 | 1850 |

| Плитка облицовочная, кафельная | 2000 | 1.05 | — |

| Плитка термоизоляционная ПМТБ-2 | — | 0.04 | — |

| Плиты алебастровые | — | 0.47 | 750 |

| Плиты из гипса ГОСТ 6428 | 1000…1200 | 0.23…0.35 | 840 |

| Плиты древесно-волокнистые и древесно-стружечные (ГОСТ 4598-74, ГОСТ 10632-77) | 200…1000 | 0.06…0.15 | 2300 |

| Плиты из керзмзито-бетона | 400…600 | 0.23 | — |

| Плиты из полистирол-бетона ГОСТ Р 51263-99 | 200…300 | 0.082 | — |

| Плиты из резольноформальдегидного пенопласта (ГОСТ 20916-75) | 40…100 | 0.038…0.047 | 1680 |

| Плиты из стеклянного штапельного волокна на синтетическом связующем (ГОСТ 10499-78) | 50 | 0.056 | 840 |

| Плиты из ячеистого бетона ГОСТ 5742-76 | 350…400 | 0.093…0.104 | — |

| Плиты камышитовые | 200…300 | 0.06…0.07 | 2300 |

| Плиты кремнезистые | 0.07 | — | |

| Плиты льнокостричные изоляционные | 250 | 0.054 | 2300 |

| Плиты минераловатные на битумной связке марки 200 ГОСТ 10140-80 | 150…200 | 0.058 | — |

| Плиты минераловатные на синтетическом связующем марки 200 ГОСТ 9573-96 | 225 | 0.054 | — |

| Плиты минераловатные на синтетической связке фирмы «Партек» (Финляндия) | 170…230 | 0.042…0.044 | — |

| Плиты минераловатные повышенной жесткости ГОСТ 22950-95 | 200 | 0.052 | 840 |

| Плиты минераловатные повышенной жесткости на органофосфатном связующем | 200 | 0.064 | 840 |

| (ТУ 21-РСФСР-3-72-76) | |||

| Плиты минераловатные полужесткие на крахмальном связующем | 125…200 | 0.056…0.07 | 840 |

| Плиты минераловатные на синтетическом и битумном связующих | — | 0.048…0.091 | — |

| Плиты мягкие, полужесткие и жесткие минераловатные на синтетическом | 50…350 | 0.048…0.091 | 840 |

| и битумном связующих (ГОСТ 9573-82, ГОСТ 10140-80, ГОСТ 12394-66) |

Ель или сосна – какая древесина лучше для строительства?

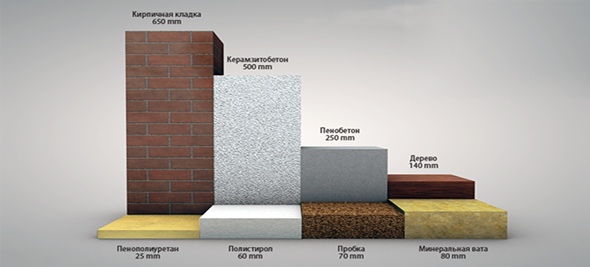

Строительство домов из бруса становится все более популярным. Причин тому несколько, включая низкую теплопроводность материалов, экологическую чистоту, а также длительный срок службы – минимум 50 лет. На рынке пиломатериалов встречается брус из ели и сосны, а строители и домовладельцы ведут споры на тему того, какая древесина лучше для обустройства загородного жилья.

Однозначно ответить на вопрос, сосна или ель лучше для строительства, невозможно. У каждого материала есть свои достоинства и недостатки. Выбор зависит от условий эксплуатации здания, а также его типа. Для возведения бань нужны влагостойкие, устойчивые к гниению материалы, поэтому оптимальное решение – брус из ели. В этой древесине содержание смол ниже, поэтому на поверхности на появляются смолистые потеки, на которых скапливаются загрязнения, пыль. Они также становятся причиной ожогов, поскольку смола сильно нагревается.

Преимущества и недостатки еловых пиломатериалов

Из мягкой, простой в обработке ели традиционно строят бани и уличные беседки. Однако при строительстве домов используют не так часто, хотя ее плотность гораздо ниже по сравнению с сосной (около 400 – 450 кг/куб. м против примерно 500 кг/куб. м). За счет более редкого расположения волокон теплопроводность ели невысока: всего 110 мВт/(м·К) против 150 мВт/(м·К) у сосны.

Древесина материала очень светлая, почти белая. С течением времени и под действием внешних факторов она не темнеет, не покрывается пятнами, поэтому не требует специального ухода и отбеливания. Но смолы нужны древесине для защиты от вредоносных микроорганизмов, насекомых, плесени. Поскольку ель содержит значительно меньше смолы по сравнению с сосной, она менее устойчива к негативным внешним воздействиям и подвержена появлению синевы. Ель нуждается в тщательной антисептической обработке. Кроме того, с течением времени происходит полимеризация смол в составе древесины, что придает материалу большую твердость. Поскольку в сосне этих веществ больше, она долговечнее и надежнее.

Плюсы и минусы бруса из сосны

Строительная компания «ДомоЦентр» возводит долговечные загородные дома и бани, используя в работе брус естественной влажности из хвойных пород древесины (сосны и ели). Сосновые пиломатериалы рекомендованы для строительства домов постоянного проживания, ведь эта порода отличается большей твердостью по Бринеллю: ее показатель – 1,6, а показатель ели – 1,3 (при этом оба материала являются наиболее мягкими видами древесины).

У сосны высокий уровень естественной защиты от гниения, поэтому обработка антисептиками не столь сложна и дорогостояща. Со временем оттенок материала становится темными, более интенсивным. У материала ярко выраженная древесная структура с хорошо различимыми волокнами, поэтому готовые дома из соснового бруса выглядят эффектно и эстетично. Их достаточно покрыть прозрачным лаком, не тратя деньги на дополнительно отделку стен.

На стволах сосновых деревьев немного сучков, поэтому механическая обработка материала упрощена. Древесина податлива, подходит для производства профилированного бруса с любым типом сечения. При этом компания «ДомоЦентр» строит дома только из пиломатериалов, изготовленных из цельных стволов древесины. Энергоэффективность здания непосредственно зависит от толщины бруса, а этот параметр – от диаметра ствола. Еловые стволы достаточно тонки, поэтому изготовить из них брус нужного типоразмера (до 140х190 мм) проблематично, а вот сосна для этого отлично подходит. Вот почему из соснового бруса чаще строят загородные дома, а из ели – бани и недорогие дачные домики.

Возможно, вам будут интересны другие наши статьи

достоинства и недостатки метода, расчеты по толщине и технология укладки утеплительного слоя

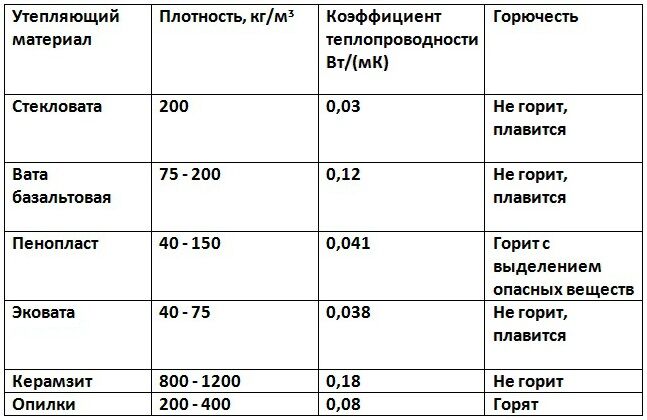

Утепление потолка – важный этап обустройства частного дома. Зимой утепленный потолок поможет сэкономить на отоплении, а летом теплоизоляция потолка не даст пространству внутри здания перегреться. Существует широкий выбор теплоизоляционных материалов, один из самых доступных и простых в использовании – древесные опилки. Этот материал идеально подходит для утепления потолка жилого дома или бани.

Преимущества и недостатки

Плюсы опилок:

- экономичность – нередко у хозяев есть возможность достать такой материал совершенно бесплатно;

- экологичность – природный материал безопасен для человека и окружающей среды, нетоксичен и создает благоприятный микроклимат в помещении;

- простота использования – процесс утепления потолка опилками не требует специальных навыков или квалификации;

- долговечность – при соблюдении простых правил укладки такого утеплителя он прослужит длительное время;

- эффективность – теплосберегающие свойства смесей на основе опилок очень высоки.

Благодаря этим преимуществам многие хозяева останавливаются именно на таком в какой-то мере примитивном способе утепления потолка, пренебрегая инновационными дорогостоящими теплоизоляционными материалами.

Недостатки опилок:

- легко воспламеняются;

- подвержены гниению;

- любимы насекомыми и грызунами;

- со временем слеживаются;

- впитывают влагу.

Чтобы сократить и даже свести на нет все недостатки опилок, важно выбрать правильные опилки и с умом подойти к подбору других компонентов теплоизоляционного состава.

Опилки бывают разного размера, в качестве утеплителя лучше выбирать среднюю фракцию. Опилки крупного размера обладают меньшими теплоизоляционными свойствами.

У опилок мелкой фракции свои недостатки – они быстро слеживаются, неудобны в использовании, содержат много пыли. Для утепления дома отлично подойдут хвойные опилки. Благодаря содержанию смолы они не так привлекательны для насекомых.

Совет. Еще одним доступным материалом для утепления потолка является керамзит. Но о нем читайте в отдельном обзоре.

Перед началом работ по утеплению потолка опилками их необходимо тщательно просушить. Разместите опилки под навесом на сухой поверхности. Не стоит укрывать материал пленкой, чтобы опилки не прели. Не используйте свежие опилки, пусть они полежат несколько месяцев, а то и год. За это время из них выйдут сахара, провоцирующие гнилостные процессы.

Обязательно очистите опилки от мусора. Если мусор мелкий, можно просеять материал через строительное сито. Чтобы продлить срок службы утеплителя, опилки обрабатывают антисептиком, а также составом, предотвращающим горение.

Естественно, опилки в чистом виде не подходят в качестве утеплителя. Их смешивают с другими материалами в определенных пропорциях. Есть несколько вариантов теплоизоляционного состава, самый популярный из них – на основе цемента.

Возьмите просушенные опилки в количестве десяти ведер (количество других составляющих меняется в зависимости от количества опилок, необходимых для утепления потолка определенной площади) и пересыпьте в чистую глубокую емкость, например, в старую ванну. Отдельно смешайте ведро цемента и ведро извести, полученной смесью залейте опилки. Тщательно перемешайте состав.

В качестве антисептика можно использовать буру или медный купорос, который разводится в воде в пропорции три столовых ложки на ведро. Медленно вливайте антисептический состав в емкость с цементом и опилками.

Влить нужно столько воды с бурой, чтобы масса не стала слишком жидкой.

Не забывайте, что при работе с медным купоросом или другим антисептиком нужно позаботиться о средствах защиты в виде респираторов и резиновых перчаток, а все работы необходимо проводить на открытом воздухе или в хорошо проветриваемом помещении.

В случае утепления бани не рекомендуется использовать медный купорос, который при нагревании выделяет вредные испарения. Подойдет смесь опилок с глиной в пропорции 2:1.

На ведро глины возьмите два литра извести, два ведра опилок и около двух ведер воды. Сначала залейте глину водой, вливая жидкость постепенно и проверяя консистенцию – должно получиться что-то вроде густой сметаны без комочков.

Отдельно смешайте известь и опилки и медленно всыпьте смесь в глинистый раствор, постоянно помешивая.

Раствор не должен быть слишком жидким. Вставьте в него деревянную палку – если палка падает, подождите сутки. Лишняя влага испарится, и раствор загустеет.

Вместо глины иногда используют гипс, но у него есть один недостаток – короткое время высыхания. Готовить гипсовый раствор нужно небольшими порциями и сразу укладывать на потолок.

Потолок утепляется со стороны чердака. Балки перекрытий прошиваются поперечными досками толщиной около 3 см. Доски крепятся к балкам гвоздями или саморезами.

Совет! При креплении досок располагайте гвозди или саморезы под углом, чередуя наклон в противоположные стороны. Так вы увеличите прочность конструкции.

Доски можно взять шпунтованные, но подойдут и строганные, которые нужно обязательно просушить. После монтажа доски и балки обрабатываются антисептиком во избежание гниения.

Следующий этап – пароизоляция. Можно выбрать любой материал, чаще всего хозяева останавливаются на обычной полиэтиленовой пленке или рубероиде.

Уделяйте внимание местам стыков пароизоляционного материала – листы крепите внахлест на 15 см и проклеивайте скотчем или битумом.

По периметру потолка пароизоляционный материал тоже должен заходить на стены около 15 см, прикрепить края к балкам можно строительным степлером.

Цементно-опилочную смесь укладывайте постепенно, выравнивая и утрамбовывая каждый слой. Когда смесь достигнет верхнего края перекрытий, посыпьте всю поверхность золой – это предотвратит появления насекомых и плесени в вашем утеплителе.

Через несколько недель, когда состав подсохнет, простелите еще один слой пароизоляционного материала, зафиксировав его степлером.

Дальше наращиваются балки перекрытия, выполняется обрешетка и подготовка к монтажу выбранного напольного покрытия чердака или мансарды.

По балкам перекрытия укладывается обрешетка. Трубу нужно изолировать металлическим листом или асбестом. Прокладывается слой пароизоляции. Обратите внимание – использовать пленку или рубероид нельзя, они не выдержат постоянного нагрева. Стоит купить современный теплоустойчивый пароизоляционный материал. Смесь из глины и опилок укладывается и трамбуется, как было описано выше.

Толщина теплоизоляционного слоя зависит от сезонности постройки. Для летней бани будет достаточно 5 см, для круглогодичной – от 15 см.

Раствор сохнет около месяца. При высыхании появляются трещины, их нужно промазать таким же составом. После высыхания утеплитель посыпают золой и повторяют слой пароизоляции.

Приведенные выше растворы по утеплению потолка могут использоваться и для скатной крыши. Уделите особое внимание изоляции электрических проводов. Поместите их в гофрированную трубу или оберните негорючими материалами.

Источник: http://chas-remonta.com/potolki/uteplenie-potolka-opilkami.html

Утепление потолка опилками

Практических отзывов об эффективности применения лущеной и резаной древесины в качестве теплоизолятора накопилось немало, но все равно остаются сомнения в том, насколько оправдано использование насыпной древесной подушки.

Опилки, как утеплитель потолка, оправдывают себя только в случае, если работы по теплоизоляции выполнены не под кальку из первого попавшегося источника, а сделаны по науке, с умом и расчетами.

Можно ли утеплять потолок опилками

Прежде чем выбрать для себя, как утеплить потолок в частном доме опилками, необходимо определиться, стоит ли вообще использовать рубленую щепу и стружку, ведь хорошо известно о высокой горючести материала.

Это еще не все проблемы. Кроме способности гореть, опилки обладают еще более неприятными свойствами, о которых стоит знать, прежде чем планировать теплый потолок:

- Толстые пласты деревянной стружки, хранящиеся на открытом пространстве, склонны к самоуплотнению и активному поглощению воды. Внутренние слои опилок под воздействием микроорганизмов активно перегнивают в труху;

- Толстый слой сухой стружки, уложенный на потолок или стены, считается излюбленным местом зимовки мышей, вывести грызунов из полостей, заполненных опилками, очень непросто.

Недостатки серьезные, но вполне поправимые. Если бы ситуация с утеплением потолка в частном доме опилками была столь безвыходной, то деревянную стружку не использовали бы веками в качестве эффективного теплоизолятора.

К сведению! Сухая древесная стружка по своим теплоизоляционным характеристикам превосходит даже пенопласт и пенополистирол. Кроме того, укладка слоя опилок на черновом потолке выполняется проще, быстрее и дешевле, чем утепление минеральной ватой или пенопластовыми листами.

По эффективности теплоизоляции опилочно-стружечная масса уступает насыпному гранулированному пенопласту. Но при возгорании и термическом разложении слой утеплителя на потолке из пенополистирола выделяет большое количество токсичных газов. Опилки даже не горят, а тлеют, не выделяя ядовитых веществ.

Решение проблем с утеплением потолка опилками

Решение задачи достаточно простое. Для утепления потолка используют по возможности чистые опилки с взрослых деревьев, хвойных и твердолиственных пород. Древесина, отобранная заготовителями для нарезки строевой и мебельной доски, гарантированно не будет иметь заболеваний, грибка или следов насекомых.

Если выбрать стружку из тополя или купить на первой попавшейся пилораме, то не исключено, что слой утепления будет поражен грибком или патогенной микрофлорой.

Перед тем как утеплить потолок в частном доме опилками, древесную массу подвергают дополнительной обработке:

- Пересевают на сетках, чтобы удалить остатки коры и крупные обрезки древесины, которые обычно и становятся носителями грибка и болезней;

- Добавляют в состав опилок порошковую гашеную известь, в объемной пропорции 1:20-1:50, добавка высушивает утеплитель и эффективно выгоняет всех оставшихся древоточцев.

Совет! Вместо извести можно использовать молотую в пыль сухую золу.

Если в доме уже имеются мыши, то в процессе обустройства утепления боковые плоскости чернового потолка закрывают тонкими металлическими сетками. Такое способ гарантированно защищает слой опилок от всех возможных вредителей, от жука-короеда до серой крысы. Кроме того, все деревянные конструкции чернового потолка предварительно обрабатывают антипиренами и антисептиками.

Расчеты по толщине опилок

Один из главных вопросов, с которыми приходится сталкиваться при планировании перекрытия, — какой слой опилок нужен для утепления потолка. Цена стружки лиственных пород – 2-2,5 долл. за м3, хвойный материал — до 3 долл. с доставкой. На утепление потолка уйдет два-три десятка кубов, запас опилок обойдется максимум в 100 долл.

Это не значит, что потолок можно засыпать стружкой по максимуму. Существуют четкие строительные нормы, определяющие тепловое сопротивление утепления потолка в зависимости от климатического пояса и региона.

Поэтому, перед тем как утеплять потолок опилками, нужно выполнить расчет оптимальной толщины теплоизоляции:

- Выбираем по СНиП П-3-79 рекомендованную величину сопротивления теплопередаче для данного региона и схемы потолочного перекрытия, обычно берут с запасом 4,4 м2*Со/Вт;

- Зная характеристики опилок, вычисляем по формуле толщину утепления потолка.

Понятно, что расчет приближенный, и не учитывает характеристики досок и декоративной отделки потолочной поверхности, но, как показывает практика, теория недалеко уходит от реальных цифр.

Вес кубометра сухих опилок составляет 180-250 кг/м3, поэтому лишний слой утепления приводит только к увеличенной нагрузке на балки потолочного перекрытия.

Далее дело за технологией укладки утеплительного слоя.

Обустройство утепления потолка на основе опилок

Изготовить теплый слой на потолочном перекрытии можно в нескольких вариантах:

- Засыпкой полостей смесью опилок и извести, с пароизоляционной мембраной;

- Обустройство утеплителя на основе чистых опилок;

- Заливкой потолка массой на основе цемента или глины с опилочным наполнением;

- Укладкой готовых блоков из стружки и глины.

Из перечисленных схем самодеятельные «специалисты» чаще всего рекомендуют использовать второй и третий способ, мотивируя высокой прочностью утепления и гарантированной защитой от грызунов. Но не все так просто.

Недостатки утепления смесевыми материалами

Большая часть рецептов обустройства теплого слоя начинается с укладки на основание потолка гидроизолирующей пленки.

Заливку смесевых материалов на основе цемента или глины выполняют по следующей методике:

- Затворенную в бетономешалке смесь, приготовленную из 1 ч цемента, 1 ч извести, 10 ч опилок и 5 ч воды, заливают в пустоты чернового перекрытия и слегка уплотняют вдоль линии примыкания к деревянным балкам;

- Через 3-4 дня поверхность утепления затягивают пароизоляцией и зашивают фанерой или досками. Иногда верхний слой стяжки засыпают молотой золой, чтобы защитить балки.

Технологию на основе цемента и опилок можно с уверенностью назвать самым неэффективным способом утепления потолка. Отвержденная смесь лишь немногим уступает арболитовым блокам.

Для сравнения, коэффициент теплопроводности цементно-опилочного утепления составляет 0,10-0,15 Вт/(м*Со), тогда как для опилок этот показатель равен 0,04 Вт/(м*Со). Разница в три раза.

Такой уровень теплоизоляции потолка лишь немногим лучше пенобетонных блоков, но арболит и газобетон предназначены для стен и являются строительными блоками, а не теплоизоляционными материалами.

В другом варианте маты из глины, извести и опилок набивают в деревянных формах, подсушивают на солнце и переносят на потолочную подшивку для обустройства утепления. Коэффициент для одиночного сухого блока составляет 0,08-0,09 Вт/(м*Со).

К сведению! Глиняная основа сохраняет большое количество воды, поэтому опилочная масса в большей части остается переувлажненной.

Кроме неважной теплоизоляции, смесевые материалы обладают приличным весом, примерно в 3-4 раза больше, чем утепление потолка из насыпанных и утрамбованных опилок.

Специалисты утверждают, что любые смеси на переувлажненной стружке сильно теряют качество теплоизоляции, поэтому даже при низкой стоимости эффективность их использования под большим вопросом.

Насыпные варианты утепления

Более простой вариант обустройства теплоизоляции предусматривает укладку чистых опилок или с добавкой извести непосредственно на деревянное перекрытие потолка.

Отсутствие воды делает утеплитель очень легким и простым в укладке.

Для примера, на то, чтобы застелить потолок в 70 м2 смесью из дробленной сосновой стружки с добавкой 5% порошковой извести, для бригады из трех человек потребуется всего лишь один день.

Стандартная схема утепления опилками

Более грамотным с точки зрения теплотехники считается утепление потолка обычной засыпкой чистой калиброванной стружкой или опилочной массой. Очищенные от примесей, обрезков коры и мусора опилки перемешиваются с 7-10% сухой извести и отправляются на потолочное перекрытие.

Самая большая сложность заключается в том, как быстро и без лишних затрат поднять на перекрытие 20-25 кубов легкой, но сыпучей стружки. Обычно для этих целей приспосабливают электрическую лебедку или подъемник.

Предварительно на черновой потолок укладывают пароизол, проклеенный на стыках скотчем, края полотна пришивают к балкам перекрытия. Смесь выкладывают на подшивку и разравнивают импровизированным правилом.

Через некоторое время слой опилок даст усадку, потребуется посыпать до уровня верхней кромки балок, после чего утеплитель закрывают полиэтиленовой пленкой и забивают фанерой, ОСБ или половой доской.

Получилась импровизированная «подушка», запечатанная в полиэтиленовую пленку. Потолочное утепление из опилок не поглощает влагу и не деформируется.

Нет условий для воспламенения или заражения патогенной микрофлорой. Единственное условие – потребуется сделать вентзазор между нижним слоем пароизоляционной пленки и потолочной подшивкой.

Иначе конденсат, скапливающийся на пленке, разрушит обрешетку.

Специальный вариант утепления потолка опилочной массой

Зачастую возникает проблема, как утеплить потолок опилками в деревянном доме. Метод обустройства теплоизоляции перекрытия для деревянных и каркасных построек похож на предыдущую схему, но имеет небольшие отличия:

- Деревянные конструкции перед укладкой утепления пропитывают водным раствором антисептика и антипирена, большие щели задувают монтажной пеной;

- На основу потолка укладывают агротекстиль;

- Нижнее пространство между балками засыпают сначала крупной стружкой, верхние слои делают из самой мелкой опилки;

- Укладывается финишный слой агротекстильного полотна, утепление зашивается досками или листовым материалом.

В данном случае не используются пароизоляционные мембраны и пленки. Испарения и водяные пары свободно проникают сквозь толщу стружки и выносятся вентиляцией чердака за пределы помещения.

В результате в деревянном доме нет избытка водяных паров или выпадения конденсата. Известь в смесь не добавляют — не имеет смысла, все равно водяные пары с углекислым газом, проникающие в толщу утеплителя, за считанные месяцы превратят ее в мел.

Для того чтобы защитить верхний слой от короедов, стружку засыпают молотым шлаком или золой.

Правильное утепление потолка хвойными опилками обеспечит уровень теплоизоляции, сравнимый со слоем пенополистирола толщиной 100 мм.

Если укладывать материал своими руками, то стоимость одного квадратного метра обойдется максимум в 0,5-1 долл. В то же время утепляющий слой без учета стоимости работ обойдется — из минеральной ваты в 3 долл.

Источник: https://bouw.ru/article/kak-uteplit-potolok-opilkami

Как утеплить потолок опилками, опилкобетон для утепления потолка

Можно ли сегодня утеплять потолок опилками? В наши дни для утепления потолков предлагается большое количество самых разнообразных современных материалов – минеральная вата, вспененные пластики, эковата и многие другие.

На их фоне традиционный утеплитель выглядит устаревшим и неэффективным. Однако, если рассчитать стоимость утепления на один квадратный метр, при равной теплоизоляции старые добрые опилки, используемые как утеплитель потолка, дадут высоким технологиям сто очков вперед.

Веками отработано несколько рецептов приготовления опилочной смеси и методика ее нанесения.

Опилки как утеплитель

Основным достоинством опилок по сравнению с другими материалами является их низкая цена. На многих деревообрабатывающих производствах, чтобы не тратиться на вывоз отходов, опилки отдают по бросовой цене или просто даром. Если на вашем участке обтесывают и собирают сруб из привезенного леса – опилок будет много и своих.

Кроме того, материал обладают такими преимуществами, как:

- Универсальность. Подходит для теплоизоляции всех видов перекрытий — деревянных, бетонных, сводчатых.

- Нанесение утеплителя не требует никакого крепежа.

Длительный срок службы термоизоляции на основе опилок проверен тысячелетиями.

Утепление опилками под черновой пол

Свойственны традиционному материалу и недостатки:

- Высокий коэффициент теплопроводности по сравнению с современными утеплителями. Требуется укладывать в несколько раз более толстый слой.

- Гигроскопичность. Опилки легко впитывают влагу, теряя при этом теплоизоляционные свойства.

- Пожароопасность. Быстро возгораются и хорошо горят. Требуется обязательная пропитка огнепротекторами.

- Подверженность биоугрозам. Подвержены развитию плесени, грибка, распространению насекомых и грызунов. Необходима соответствующая биозащита.

В целом, несмотря на необходимость принятия многих дополнительных защитных мер, материал вполне конкурентоспособен, если требуется утеплить крышу опилками в частном доме. Самым распространенным и недорогим способом защиты является пропитка опилок глиняным и цементным раствором.

Рецептура и способ приготовления

За тысячелетия применения человечество разработало, проверило на деле и усовершенствовало немало рецептов приготовления утеплительной смеси.

Рецепт №1

Этот универсальный опилкобетон для утепления потолка можно применять в жилых домах на первом этаже и на чердачных перекрытиях.

Потребуются следующие компоненты, в частях:

- Хорошо высушенные опилки – 10.

- Известь – 1.

- Цемент – 1.

- Тетраборат натрия (бура).

- Вода – 5-8.

Бура (вместо нее можно взять медный купорос) используется как биозащита.

Последовательность действий по приготовлению раствора такова:

- Смешать известь и цемент.

- В старую ванну или большой чан засыпать опилки. Использование бетономешалки ускорит процесс и повысит качество перемешивания.

- Всыпать цементно-известковую смесь и тщательно размешать.

- Развести буру из расчета 3 ст. л. на ведро воды.

Внимание! Бура и медный купорос опасны для здоровья. При попадании в организм они приводят к тяжелым отравлениям. Обязательно пользоваться защитными перчатками, очками и респиратором.

- Постоянно перемешивая, понемногу влить раствор в цементно-опилочную смесь. Консистенция смеси должна быть такова, чтобы смятый в руке комок сохранял свою форму, но не выделял жидкость.

Рецепт № 2

Этот бюджетный состав рекомендуют для банных потолков. В нем не используются бура и медный купорос. Они при нагреве могут выделять вредные вещества. Используются самые доступные компоненты, требующие минимальных затрат.

Ингредиенты потребуются такие (в частях):

- Просушенные опилки – 10.

- Глина – 5.

- Известь-1.

- Вода – 7-15.

До начала работы нужно выдержать опилки в сухом проветриваемом месте полгода — год.

Готовят раствор следующим образом:

- Залить глину двумя частями воды. Дать полностью размокнуть.

Подготовка глины

- Перемешать до состояния густой сметаны, добавляя воду по необходимости. Разбить или растереть все комки.

- Непрерывно перемешивая, добавлять опилки небольшими порциями.

- Довести смесь до густого состояния. Воткнутая палка не должна падать. Если смесь получилась недостаточно густая, ее нужно оставить подсохнуть на день в открытой емкости.

Рецепт №3

Ингредиенты точно такие же, как и в предыдущем составе, но глину нужно заменить таким же количеством гипса. Такую рецептуру также используют для банных потолков.

Гипс очень быстро густеет, поэтому раствор нужно делать в малых количествах и тут же использовать.

Как выбрать опилки

Казалось бы, даже такой простой материал специалисты подразделяют на несколько разновидностей по размеру фракции:

Для создания утепленного слоя лучше всего подходит средняя фракция. Мелкая фракция создает затруднения при приготовлении раствора, а крупная обладает недостаточными теплоизоляционными свойствами.

Лучше всего для термоизоляции потолка подойдут опилки столярного производства. Они получаются из уже высушенного дерева и не требуют досушивания. К тому же они меньше страдают от гнили.

Если же опилки получены от распиловки леса естественной влажности – их придется просушить. Для этого их раскладывают на ровной сухой поверхности в месте с хорошей вентиляцией. Прекрасно подойдет уличный навес. В сухую погоду опилки просушиваются за несколько месяцев, если идут дожди и влажность воздуха высокая – придется добавить еще неделю.

При возможности выбора пород дерева лучше всего подойдут хвойные. В них много смолистых веществ, отпугивающих насекомых.

Прекрасный выбор для бани – лиственница. Это уникальное дерево практически не гниет. Чтобы окончательно избежать гниения утеплителя, в него добавляют 5-10 % золы и выдерживают до полугода.

Если опилки содержат мусор или другие посторонние включения — их следует тщательно просеять через строительное сито.

Прежде, чем начинать замешивать раствор, нужно убедиться в том, что выполняются следующие требования:

- средняя фракция;

- влажность ниже 10%;

- нет плесени.

Отбор качественного исходного материала гарантирует теплый потолок и долгий срок службы утеплителя.

Как утеплить потолок подготовленными опилками

До того, как нанести раствор, замешанный по тому или иному рецепту, следует выполнить ряд подготовительных работ. Самая важная из них — это пароизоляция. Популярны следующие варианты:

- Современные полупроницаемые мембранные пленки. Укладываются на доски чернового потолка, полотна скрепляются между собой двусторонним скотчем.

- Пергамин или рубероид. Укладывается внахлест, крепится скотчем или приклеивается мастикой.

- Глиняно-песчаная стяжка. Готовят густой раствор глины с песком в соотношении один к четырем, его наносят тонким слоем на доски, потом разравнивают. После высыхания стяжки на нее можно наносить утепляющий раствор.

Качественная пароизоляция поможет избежать переувлажнения и намокания утепляющего слоя.

Утепление потолка глиной и опилками

Последовательность действий при нанесении раствора на основе глины следующая:

- Выполнить пароизоляцию одним из перечисленных выше способов.

- Приготовить раствор в соответствии с рецептом №2. Особое внимание нужно уделить отсутствию комков перед добавлением опилок. Если растереть и размешать их не удается, раствор придется процедить.

- Готовым раствором покрыть поверхность перекрытия ровным слоем. Толщина слоя 10-15 см.

- Дать просохнуть. Длительность просушки зависит от температуры и влажности воздуха. Лучше наносить раствор в начале лета, перед периодом жаркой и сухой погоды.

- Если строение находится в регионе с холодным климатом, наносят второй слой утепляющего раствора.

- После высыхания покрыть утеплитель слоем гидроизоляции. Закрепить пленку или рубероид к балкам.

Высохшая смесь представляет собой прочную пористую массу. По ней можно даже ходить.

Утепление потолка смесью на основе цемента

Такие растворы, которые называют опилкобетоном, имеют большую плотность и хорошо подходят для прочных перекрытий, способных выдержать их вес. Порядок действий таков:

- Выполнить пароизоляцию одним из перечисленных выше способов.

- Приготовить раствор в соответствии с рецептом №1.

- Нанести слой 20-25 см.

- Дать просохнуть.

- Выполнить гидроизоляцию.

Высыхани

Нетрадиционные изоляционные материалы | IntechOpen

1. Введение

От строительства до сноса снижение энергопотребления будущих построек становится большой проблемой [1]. Повышение энергоэффективности зданий становится все более и более важным, поскольку большая часть мирового потребления энергии и выбросов парниковых газов приходится на такие конструкции [2]. Если сравнивать более энергоэффективные здания со стандартными зданиями, ископаемое топливо потребляется в гораздо меньшем количестве, что снижает выбросы диоксида углерода и диоксида серы в атмосферу, особенно в микро- и мезомасштабах [3].

Есть способы снижения нагрузок на отопление и охлаждение; Среди них следует отметить правильный дизайн и выбор ограждающей конструкции и ее компонентов [4]. Для реализации тепловой защиты в настоящее время нет более эффективных мер, чем изоляция оболочки здания [5]. В дополнение к общему коэффициенту теплопередачи соответствующего компонента, включая изоляцию, тепловые характеристики ограждающей конструкции здания также контролируются тепловыми свойствами материала, характеризующимися его способностью поглощать или излучать солнечное тепло [4].Материал обычно считается теплоизолятором, если его проводимость ниже 0,07 Вт / мК [1].