чертежи и размеры, советы по изготовлению

Ролики для гриндера имеют простую конструкцию, и их несложно изготовить по чертежам своими руками. Мы расскажем из чего лучше собрать самодельный натяжной, или ведущий ролик.

Ролики для гриндера играют важную роль в работе станка. Они отличаются назначением, конструкцией и размерами, могут быть промышленного и самодельного изготовления.

Гриндер, или настольный ленточно-шлифовальный станок, предназначен для обработки и доводки небольших плоских деталей, острых кромок, снятия ржавчины и старой краски. В быту он поможет заточить нож или ножницы, поправить лезвия мясорубки, отшлифовать деталь сложной формы, не нарушая профиля. А еще на нем можно править резцы и сверла. Позволяет обрабатывать дерево, пластик, металл, камень и керамику.

Гриндер

Виды роликов для гриндера

Гриндер представляет собой стационарное устройство с электроприводом. Конструкция состоит из рамы, основания с крепежными отверстиями для установки на верстаке, группы консольно установленных роликов с пропущенной через них шлифовальной лентой, механизма натяжения, привода, панели управления и столика для крепежа обрабатываемой детали.

Выходной вал электродвигателя соединяется с ведущим роликом гриндера. Вращение от него автоматически передается остальным посредством гибкой связи. Положение ведомых цилиндров регулируется, что позволяет шлифовать поверхности на разную глубину. Компенсировать растяжение ленты и возможное проскальзывание призван натяжной механизм. Он расположен на одном из роликов, который так и называется – натяжной.

Ролики гриндера считаются ответственными деталями. Они используются для равномерного натяжения шлифовальной ленты и удерживают ее от сползания.

В зависимости от назначения они бывают:

- приводные или ведущие;

- натяжные;

- ведомые.

ПОСМОТРЕТЬ Ролики для гриндера с AliExpress от →

Конструктивные особенности

Большое значение для производительности работы имеет конструкция роликов для гриндера. Для самодельного аппарата чаще всего используется электродвигатель с номинальными оборотами 1500 в минуту.

При показателе скольжения в пределах 9% реальная частота вращения будет 1380–1400 оборотов в минуту. Исходя из этого рассчитывают размеры деталей.

При показателе скольжения в пределах 9% реальная частота вращения будет 1380–1400 оборотов в минуту. Исходя из этого рассчитывают размеры деталей.Чем больше диаметр ведущего ролика, тем глубже должна быть полость.

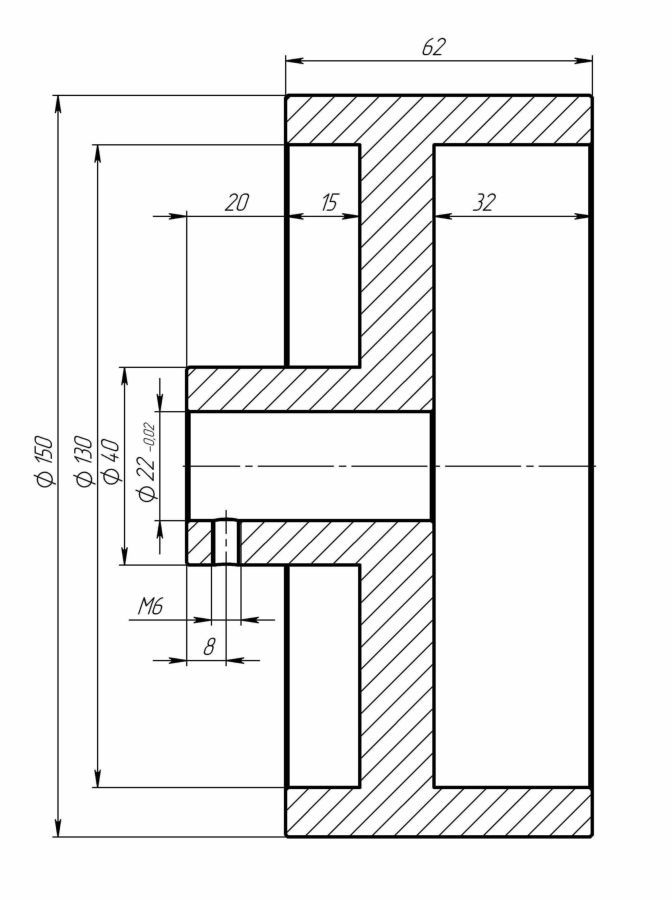

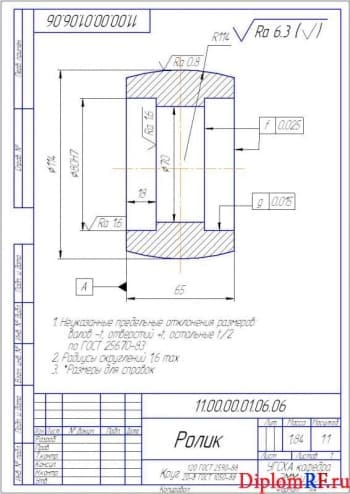

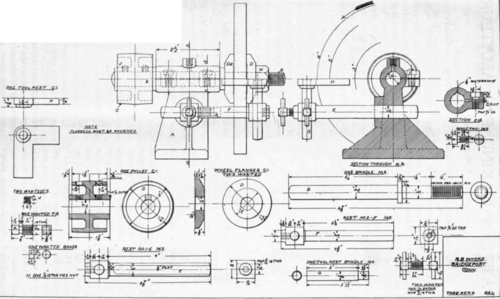

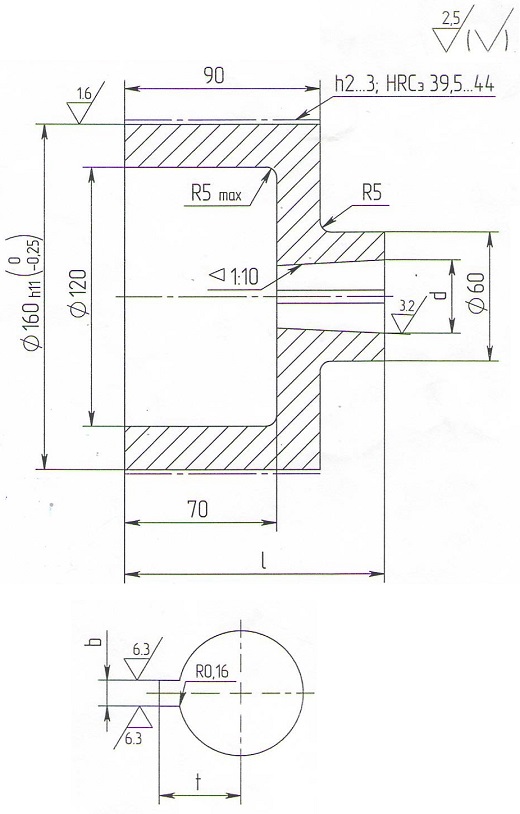

Чертеж шкива

Стандартный диаметр ведущего шкива – 150 мм. Натяжной делается размером 100 мм, и два остальных по 70 мм. Размеры могут незначительно отличаться в зависимости от габаритов станка. Ширина деталей соответствует размеру шлифовальной ленты с небольшим запасом.

Образующая ведущего шкива должна быть прямолинейной, иначе лента при вращении изогнется по всей длине.

От сползания ее надежно удерживают остальные ролики.

От диаметра шкива будет зависеть скорость перемещения ленты. Если бег ленты медленный, то она будет рвать обрабатываемый материал. А от быстрого скольжения скоро износится. Следует учитывать простое правило: для твердых деталей и малой зернистости абразива требуется высокая скорость движения ленты.

Чтобы избежать соскальзывания шлифовальной ленты при несовпадении плоскостей роликов, на образующей поверхности выполняется канавка, соответствующая по ширине и глубине сечению ленты. Однако такая конструкция имеет недостаток: под большой нагрузкой лента сползает на реборду. Проверенный и надежный вариант – применять ролики-бочонки. В некоторых случаях изделия покрывают резиновым материалом.

В процессе установки на гриндер нужно следить, чтобы все ролики располагались в одной плоскости.

ПОСМОТРЕТЬ ГРИНДЕР с AliExpress →

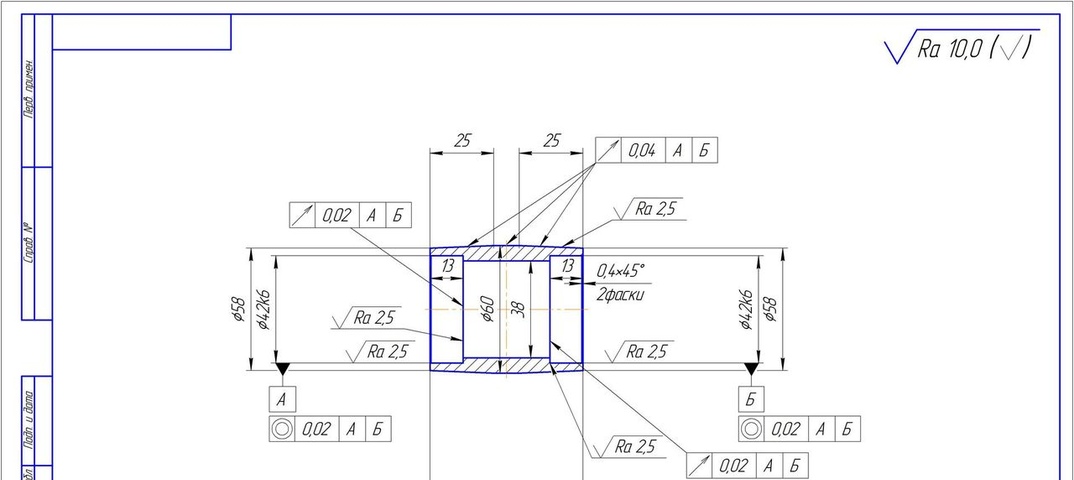

При обработке необходимо обеспечить шероховатость образующей поверхности в пределах 1,25–2,5 Ra. Большие показатели приведут к износу ленты, а на слишком гладкой поверхности она будет проворачиваться. На валы «бочонки» устанавливаются с помощью подшипниковых опор. Узлы подшипников делают закрытыми для защиты от мусора и абразивной пыли. Подшипники потребуются самоцентрирующиеся, не ниже 6-го класса точности. Их несущая способность должна соответствовать оборотам привода и планируемым нагрузкам. Фиксация сборной конструкции на оси происходит через шплинты или через буртик и крепежный комплект. У ведущего шкива нужно сделать шпоночный паз в посадочном отверстии для установки на шпонку вала двигателя или отверстие под гужон.

Большие показатели приведут к износу ленты, а на слишком гладкой поверхности она будет проворачиваться. На валы «бочонки» устанавливаются с помощью подшипниковых опор. Узлы подшипников делают закрытыми для защиты от мусора и абразивной пыли. Подшипники потребуются самоцентрирующиеся, не ниже 6-го класса точности. Их несущая способность должна соответствовать оборотам привода и планируемым нагрузкам. Фиксация сборной конструкции на оси происходит через шплинты или через буртик и крепежный комплект. У ведущего шкива нужно сделать шпоночный паз в посадочном отверстии для установки на шпонку вала двигателя или отверстие под гужон.

Ролик-натяжитель делается подвижным. Он имеет подпорную пружину для натяжения ленты, компенсации биения на шкиве и роликах и провисания при нажатии детали. Таким образом лента прослужит дольше и не порвется.

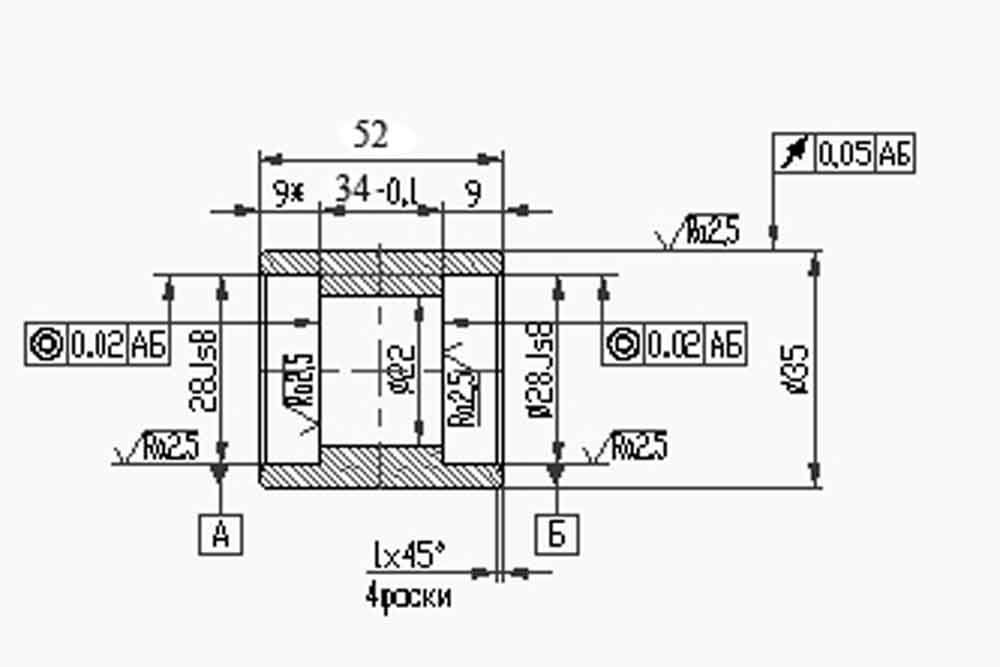

Ролики обязательно должны быть с бочкообразным профилем для надежного удержания вращающейся ленты. Центральная часть делается выше краев на 2 мм.

По присоединительным размерам составляется рабочий чертеж, по которому токарь сможет изготовить детали.

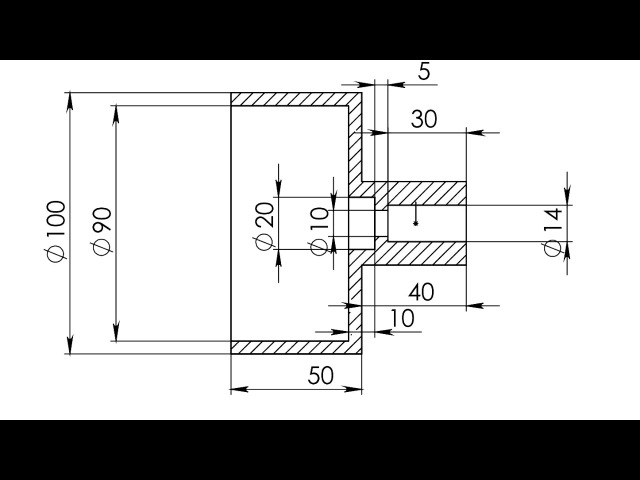

Типовой чертеж ролика

ПОСМОТРЕТЬ РЕЗИНОВЫЙ РОЛИК с AliExpress →

Из чего сделать ролик для гриндера своими руками

При выборе подходящего материала нужно исходить из веса. Тяжелые диски двигатель гриндера просто не сможет провернуть. Произойдет рывок, способный повредить ленту. Стальные детали для гриндера должны быть обязательно полыми, а это ведет к их удорожанию.

Обработка роликов для гриндера – ответственная и трудоемкая работа. В большинстве случаев это четыре тела вращения, наружный диаметр которых 70–150 мм. В качестве заготовки подойдет круг из титана или дюралюминия. Некоторые умельцы предпочитают дерево. Ведущий шкив, как наиболее нагруженный, делается исключительно стальным.

Готовые «бочонки» для гриндера

Ролик с опорным подшипником в сборе

Для изготовления вращающихся деталей умельцы применяют сантехническую соединительную муфту из твердого термопластика. Внутри детали нужно сделать расточки под установку подшипника с двух сторон и проточить сферу на внешней поверхности.

Внутри детали нужно сделать расточки под установку подшипника с двух сторон и проточить сферу на внешней поверхности.

Небольшие ролики вполне можно изготовить из ПВХ-трубы. В средину через распорную втулку вставляются подшипники № 608.

Можно подобрать несколько интересных вариантов бюджетного изготовления роликов для гриндера:

- Использовать ролики подшипников ГРМ от автомобиля и устанавливать их парой на шпильке.

- Для изготовления ведущего шкива вполне подойдет толстостенная стальная труба.

- Из валов от принтера. Они уже имеют прочную ось и пластиковую поверхность, легко поддающуюся обработке.

- Конструкция с повышенным запасом прочности получится из комплекта старых подшипников подходящего диаметра, надетых на общую ось.

- Использовать втулки с задних колес велосипеда. Рабочей является центральная часть с подшипниками и осью. Все остальное нужно снять или сточить. Диаметр такого ролика – 38–39 мм.

- Склеить из колец, вырезанных из толстой фанеры или выточить из куска дерева.

По фанерному шкиву и роликам лента не проскальзывает. Но такой вариант подходит только для домашнего использования. От непрерывной работы детали быстро износятся.

По фанерному шкиву и роликам лента не проскальзывает. Но такой вариант подходит только для домашнего использования. От непрерывной работы детали быстро износятся.Ролики, склеенные из фанеры

- Поставить на гриндер ролики для скейтов, у которых подшипники в обойме из полиуретана.

- Сделать из трубы для отопления и обработать контактные поверхности.

- Детали могут быть и сварными, из трубы Ø160х5 мм с посадочной ступицей и дисками с двух сторон. На внешнюю контактную поверхность рекомендуется нанести полиуретановое или резиновое покрытие.

К вопросу изготовления «бочонков» и шкива для гриндера важно подойти ответственно и со смекалкой, тогда не будет ошибок в конструкции и затраты существенно сократятся.

А как вы решили сделать ролики для гриндера? Поделитесь своим опытом в комментариях.

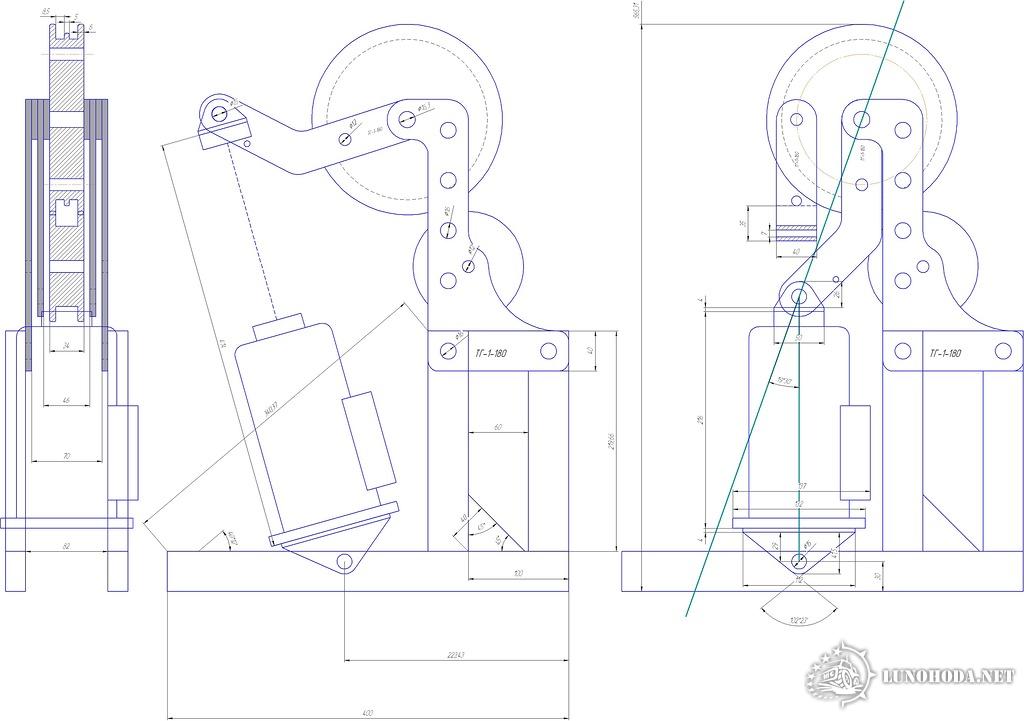

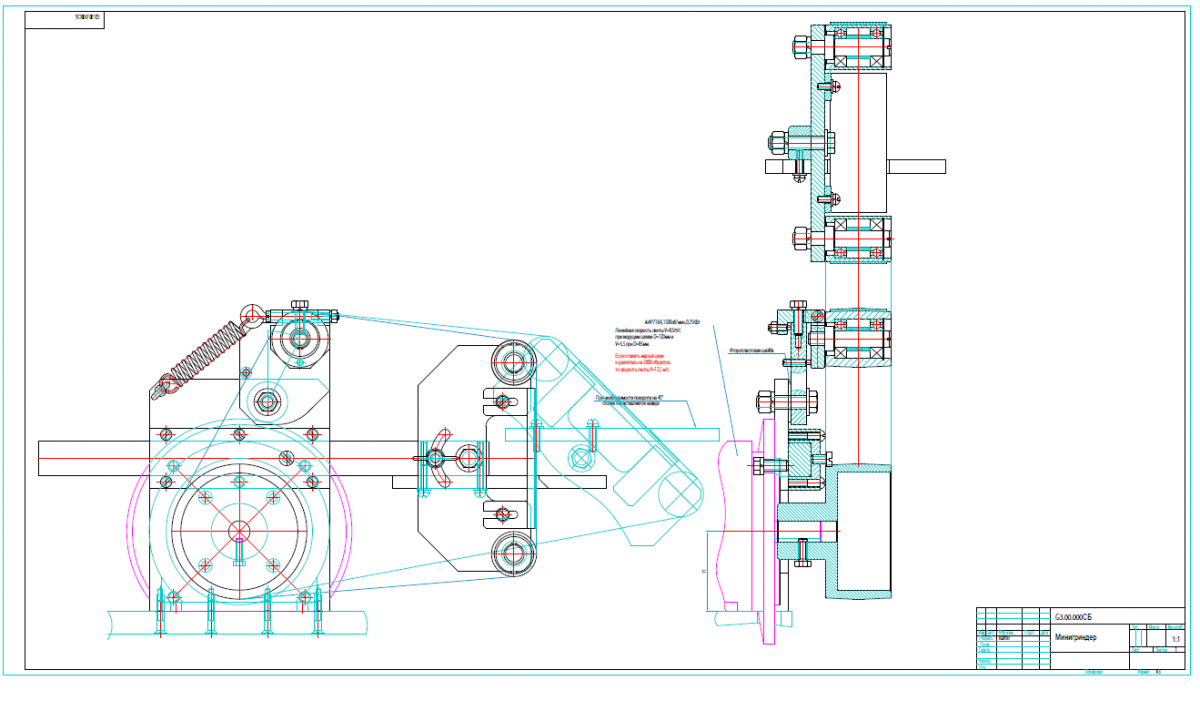

Гриндер ленточный чертежи. Полный комплект с размерами.

В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм. Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

| 5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

| 9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. | |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

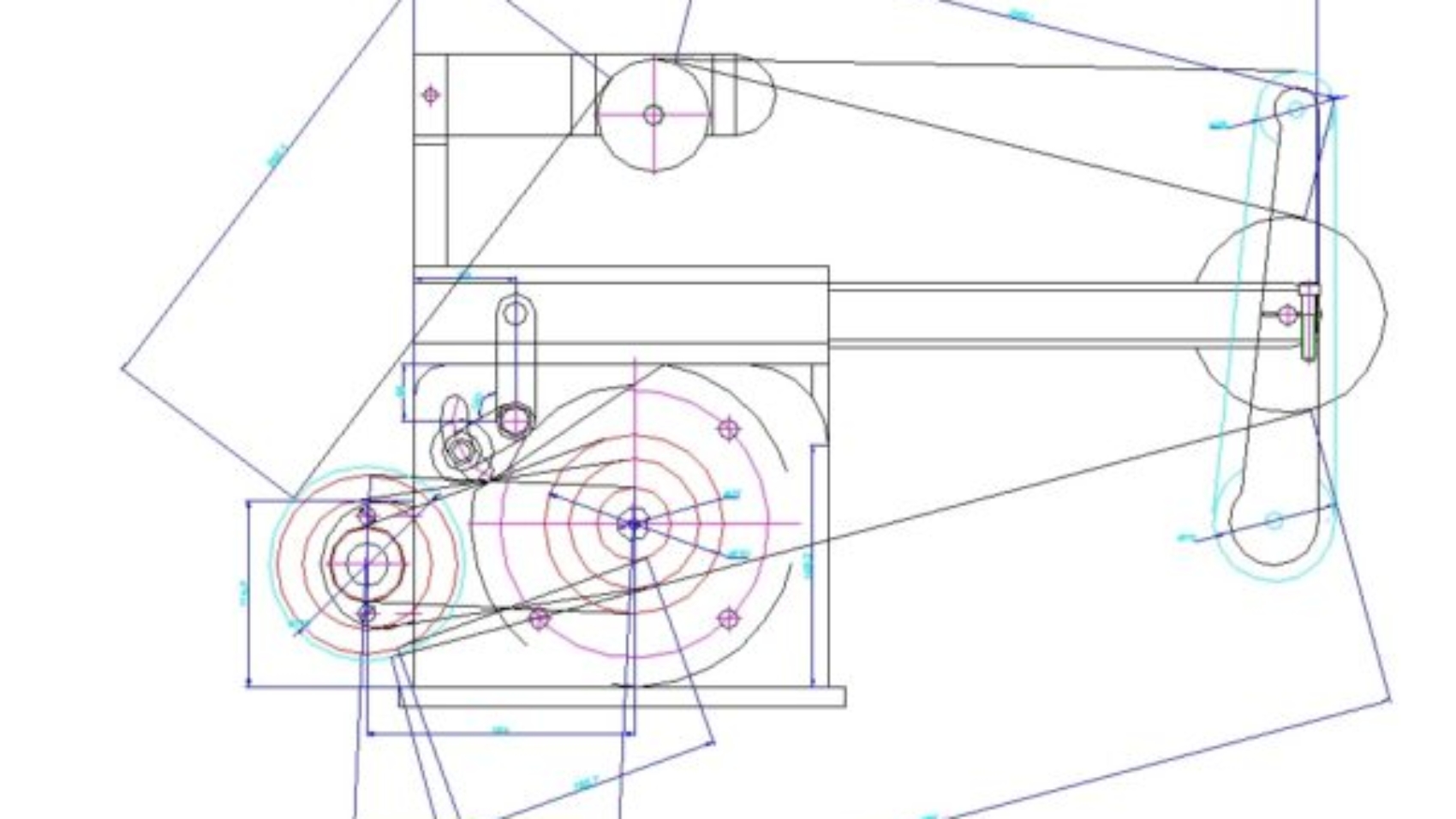

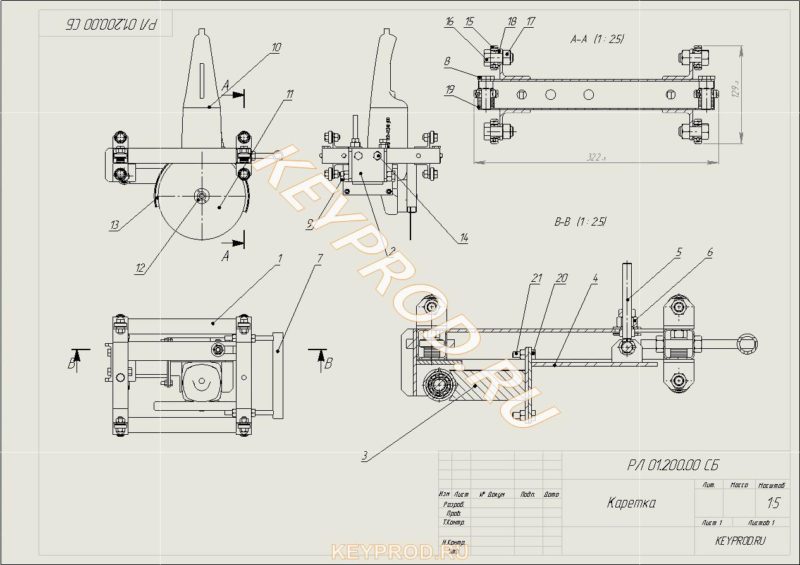

Чертеж рамы ленточного гриндера Хозяин

При отсутствии доступа к данному оборудованию и определенном опыте и упорстве, используя основные размеры на чертежах, можно собрать ленточный гриндер своими руками при помощи болгарки для резки металла и дрели для сверления отверстий. Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки данного узла потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Чертеж натяжителя ленточного гриндера Хозяин

Опорный столик и упорная площадка ленточного гриндера Хозяин изготавливаются из стали толщиной 6 мм с использование сварки и последующей шлифовкой швов. Так же Вам потребуется метчик М8х1.2, отверстия под эту резьбу обозначены диаметром 6.8 мм. В качестве упорного элемента гриндера, мы рекомендуем использовать керамогранитную плитку, она зарекомендовала себя лучше, чем высоколегированные стали или чугун, т. к. плотность и долговечность у неё выше.

к. плотность и долговечность у неё выше.

Чертеж столика ленточного гриндера Хозяин

Токарные работы лучше всего доверить опытному токарю, т.к. ролики и шкив ленточного гриндера являются деталями высокой точности, сложны в изготовлении и требуют использования токарного оборудования и различного вида резцов, а также ленточной пилы для нарезки заготовок. Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на нижеследующих чертежах.

Чертеж шкива ленточного гриндера Хозяин

Чертеж прямого ролика ленточного гриндера Хозяин

Чертеж ролика-бочки ленточного гриндера Хозяин

Чертеж оси ролика ленточного гриндера Хозяин

Чертеж втулки натяжителя ленточного гриндера Хозяин

Для сборки роликов гриндера Вам потребуются подшипники 6000RS 6шт., в случае неточной токарной обработки их рекомендую вклеивать на резьбовой герметик, это позволит им прослужить дольше и избежать неприятных ситуаций с развалившимися роликами. Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Для лучшего понимания, сборки ленточного гриндера своими руками, ниже прикладываем сборочный чертежи и виды собранного гриндера.

Сборочные чертежи ленточного гриндера Хозяин

Сборочный чертеж ленточного гриндера (Вид 1)

Сборочный чертеж ленточного гриндера (вид 3)

Сборочный чертеж ленточного гриндера (вид 2)

Весь используемый крепеж для сборки ленточного гриндера своими руками,выкладываем в файле спецификация.

Спецификация крепежа к чертежу ленточного гриндера Хозяин

Спасибо, что дочитали данный материал, ссылку на чертежи ленточного гриндера “Хозяин” векторном формате для печати в хорошем качестве выкладываем отдельным файлом

Ленточный гриндер чертежи в формате dwg с размерами

Предложение, вопросы и пожелания присылайте нам на почту, будем рады обсудить или помочь с возникшими вопросами.

Звоните, пишите!

размеры.

Как сделать своими руками? Чертежи самодельных ведущих и контуровочных роликов, бочкообразный ролик без токарного станка

Как сделать своими руками? Чертежи самодельных ведущих и контуровочных роликов, бочкообразный ролик без токарного станкаРолики для гриндера – важные комплектующие, необходимые для организации надежной работы станка. Изделия различаются конструкцией, размерами и назначением, поэтому стоит подробнее рассмотреть, что представляют собой ролики, и можно ли сделать их своими руками.

Особенности

Конструкция гриндера включает 2 прямых ролика и один бочкообразный. Первые два также называют рабочими, а третий – натяжным. Особенность подобных элементов – простая конструкция, что позволяет при необходимости изготовить подобные элементы своими руками.

Вне зависимости от простоты, конструкция ролика отвечает за работоспособность гриндера. Особого внимания заслуживает приводной или ведущий ролик, так как его делают более массивным. Объясняется такая конструкция необходимостью достижения роликом существенного момента во время работы. В результате элемент плавно разгоняет ленту до необходимого значения окружной скорости.

Объясняется такая конструкция необходимостью достижения роликом существенного момента во время работы. В результате элемент плавно разгоняет ленту до необходимого значения окружной скорости.

Третья особенность роликов – удержание ленты от сползания со шкива во время работы. Для этого в их конструкции предусмотрена канавка, если соосность роликов не выдерживается. Размеры канавки соответствуют ширине и глубине сечения ленты. Ролики устанавливают на шкив, куда впоследствии натягивают ленту. Диаметр шкива влияет на скорость ее перемещения. Если скорость высокая, лента будет рвать материал. В случае низкой скорости элемент быстро износится.

Если внимательно посмотреть на чертежи роликов гриндера, то можно заметить, что чем больше диаметр ведущего ролика, тем глубже его полость. Это вторая особенность, которая позволяет предотвратить соскальзывание ленты и ее износ. Стандартный диаметр шкива составляет 150 мм. Таким образом, главный ролик делают диаметром 100 мм или 610 мм в случае габаритной техники, а остальные два имеют диаметр в 70 мм.

Таким образом, главный ролик делают диаметром 100 мм или 610 мм в случае габаритной техники, а остальные два имеют диаметр в 70 мм.

Для организации надежной и эффективной работы шкива необходимо располагать ролики соосно. При этом важно обеспечить шероховатость образующей поверхности, чтобы предотвратить износ ленты.

Чтобы натянуть ленту на шкив, используют ролик-натяжитель. Его делают подвижным.

Конструкция элемента содержит подпорную пружину, которая отвечает за натяжение ленты и компенсирует биение детали на шкиве.

Обзор видов

Перед тем как перечислить существующие виды роликов, нужно подробнее рассмотреть, что представляет собой гриндер.![]() Это стационарное устройство с электроприводом. Конструкция каждого гриндера включает:

Это стационарное устройство с электроприводом. Конструкция каждого гриндера включает:

А также у устройства имеется столик, на котором происходит обработка детали.

Ролики гриндера считаются важными элементами конструкции. Цель использования деталей – удержание ленты от сползания. Выделяют следующие виды роликов:

-

ведущие;

-

натяжные;

-

ведомые.

Производители выпускают разные виды роликов, которыми можно оборудовать ленточные гриндеры любых моделей. В магазинах можно встретить контуровочные, регулировочные ролики. Каждый ролик предназначен для выполнения определенной функции. Поэтому к их выбору стоит подходить ответственно.

Как сделать своими руками?

В процессе эксплуатации ролики изнашиваются и выходят из строя, из-за чего возникает необходимость их замены. При желании можно изготовить элементы самостоятельно. Для сборки самодельных роликов потребуются следующие материалы:

При желании можно изготовить элементы самостоятельно. Для сборки самодельных роликов потребуются следующие материалы:

-

фанера, состоящая из нескольких слоев;

-

подшипники закрытого типа;

-

клей по дереву;

-

ПВХ-муфта;

-

крепежные элементы – болты, шайбы или гайки;

-

трубы из пластика.

В процессе будут задействованы такие инструменты, как циркулярная, дисковая или лобзиковая пила, сверлильный и токарный станки, напильники, молотки, ключи и другие приспособления, необходимые для установки крепежей и фиксации элементов конструкции.

Сборка роликов своими руками проводится в несколько шагов.

- Сначала выполняют раскрой фанеры на циркулярной пиле. Из нее необходимо сделать 6 прямоугольных фрагментов, длина которых в 2 раза больше стороны.

- Далее с помощью карандаша отмечают центр середины половинок прямоугольных фрагментов.

- Третий шаг подразумевает выполнение отверстий. Их делают с помощью специального сверла. В отверстия впоследствии будут установлены подшипники.

- Затем из прямоугольных фрагментов делают круглые диски, используя сверло большого диаметра. Так как прямоугольные заготовки были поделены пополам, то из каждого фрагмента получится 2 диска.

- В глухие отверстия впрессовывают подшипники.

Выполняют это с помощью молотка и куска многослойной фанеры. На данном этапе стоит замедлиться, чтобы не повредить конструкцию быстрыми действиями.

Выполняют это с помощью молотка и куска многослойной фанеры. На данном этапе стоит замедлиться, чтобы не повредить конструкцию быстрыми действиями.

- В каждом диске ищут центр, и сверлом делают сквозные отверстия. Диаметр отверстий должен соответствовать размеру внутреннего кольца подшипников.

- На болт с шайбой нанизывают три круглых диска, склеивают их. Поверх укладывают широкую шайбу, затем гаечными ключами выполняют стягивание блока. После оставляют конструкцию сохнуть. Дополнительно, если требуется ускорить процесс застывания, конструкцию могут обрезинить и поместить в сушилку.

- Когда конструкция высохнет, выполняют удаление стягивающего болта. В результате получают три моноблока с установленными в каждой подшипниками.

- От пластиковой трубы отрезают три куска, используя маятниковую пилу. Длина кусков должна соответствовать высоте моноблоков из трех дисков.

- Боковые поверхности перед окончательной сборкой обтачивают на барабанно-шлифовальном станке, устраняя неровности. Это необходимо, чтобы диаметр блоков соответствовал внутреннему диаметру пластиковой трубы. Обточку контролируют штангенциркулем.

- Выполняют прессовку обточенных моноблоков в пластиковые трубы. Довольно трудоемкий процесс, требующий использования инструмента сверлильного станка в качестве пресса. Если не получается добиться нужного результата, боковую поверхность подвергают дополнительной обработке.

- Снимают болты с натяжного и ведомых дисков.

Последний этап подразумеваем проверку работоспособности конструкции посредством проведения контроля запрессовки подшипников. При необходимости их осаживают, а торцы обрабатывают на гриндере.

Особое внимание стоит уделить изготовлению главного – ведущего – ролика, который выступает в качестве шкива. Важно, чтобы он был массивным. Только так удастся избежать ненужного рывка во время запуска гриндера, а также предотвратить износ ленты в процессе. Для создания основного элемента не подойдут такие материалы, как чугун или сталь. Они сделают изделие тяжелым, из-за чего нагрузка на двигатель будет увеличена.

Существует два варианта решения проблемы.

-

Сделать полый стальной ролик. Это уменьшит массу элемента, и здесь сыграет уже упомянутый принцип: чем больше диаметр, тем глубже полость. Перед изготовлением стоит выполнить расчет для уточнения размеров.

-

Собрать ролик из дюралюминия. Подойдет марка Д16. Такие элементы будут иметь небольшую массу, и в них не потребуется выполнять отверстие.

Дополнительно на будущем шкиве рекомендуется выточить торцевую канавку, которая обеспечит прочное крепление ленты и предотвратит ее сход.

Направляющие и натяжные ролики можно выполнить из пластиковых труб и деревянных заготовок, следуя стандартной схеме сборки.

Подробнее про ролики для гриндера смотрите в видео ниже.

чертежи с размерами и алгоритм сборки

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Гриндером именуют специальное шлифовальное устройство, которое имеет электрический привод и ленту с абразивным напылением. Такой прибор используется для финишной обработки металлических, деревянных, а также полимерных поверхностей. Основное, на что нужно обратить внимание, собирая гриндер своими руками: чертежи с размерами, этапы работы, выбор подходящих материалов.

Гриндер позволяет шлифовать изделия из дерева, пластика, металла, а также обрабатывать любые поверхности

Ленточная шлифмашина своими руками: принцип действияОтличительной особенностью подобного устройства является то, что оно имеет несложную конструкцию, которую может повторить любой желающий в домашних условиях. В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

В состав такого шлифовального агрегата входят электрический двигатель, ролики и непосредственно рабочий инструмент – лента с абразивным покрытием. Полоса может иметь разную зернистость. Этот показатель подбирается в соответствии с назначением инструмента.

Гриндер в отличие от привычного стационарного станка, инструмент более универсальный

При сборке гриндера своими руками в домашних условиях стоит подготовиться и изучить принцип его работы. При включении агрегата запускается двигатель. Он имеет вал, который стыкуется с главным (ведущим) катком. Ролик начинает вращаться вокруг своей оси, воздействуя через абразивную ленту на второстепенные (ведомые) катки.

Шлифовка производится довольно просто при включенном аппарате. Для этого нужно приложить заготовку к движущейся абразивной ленте. Во время работы необходимо ориентироваться на положение рабочей полосы.

Изготовленная своими руками шлифмашина позволит проводить обработку заготовок из разных материалов. Такой агрегат имеет возможность устранения дефектов на поверхности металла, дерева, а также стекла. Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Используя гриндеры, зачастую регулируют катки, что позволяет выполнять обработку дефектов разной глубины.

Стоит запомнить, что при длительном использовании шлифовальная полоса изнашивается, что приводит к ее растягиванию. В подобных агрегатах данная проблема решается очень просто. Один из роликов прибора содержит специальный механизм, позволяющий натянуть ленту. Чаще всего такое приспособление устанавливается на ролик, расположенный между основным и второстепенным катком устройства.

Гриндером легко удалить ржавчину с поверхности, заточить нож

Особенности конструкции гриндера своими руками: фотоРекомендуется принять во внимание все нюансы конструкции заводских устройств. Это позволит изготовить максимально эффективный шлифовальный настольный станок. Стандартная комплектация прибора такого типа включает в себя опорный столик. Помимо основного предназначения, данная поверхность выполняет еще одну вспомогательную функцию: используется для фиксации обрабатываемой заготовки.

В заводских аппаратах такой столик может поворачиваться относительно одной оси. Угол поворота, как правило, равен 90°. Это дает возможность шлифовки двух плоскостей заготовки (расположенных перпендикулярно) без изменения положения детали, зафиксированной на поворотной поверхности. При сборке простого гриндера своими руками можно сделать статичный столик. Это значительно упростит сборку, однако готовый агрегат будет обладать меньшей функциональностью.

Существуют и другие, не менее важные детали, которые входят в конструкцию подобных станков. Рассмотрим, какие еще конструктивные элементы в обязательном порядке должен иметь любой гриндер, используемый для шлифовки заготовок из разных материалов:

- катки;

- основание;

Главная задача в изготовлении гриндера – найти мощный мотор, который необходимо будет снабдить приводом

- лента;

- натяжной механизм;

- защитная стенка.

Все эти детали довольно просто изготовить своими руками. Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Ленточная шлифовальная машина во время работы может производить пыль или искры. Это зависит от материала детали, обрабатываемой на таком станке. Из-за этого опытные мастера настоятельно рекомендуют пользоваться специальными очками. Кроме того, рекомендуется организовать защитную стенку, для изготовления которой применяется акриловое стекло.

Переносные агрегаты укомплектовываются корпусом, выполненным из стали. Стойка гриндера должна иметь отверстия, которые необходимы для фиксации аппарата на деревянной поверхности (посредством болтов). При выборе ленты стоит учесть, что ее длина зависит от мощности агрегата (и наоборот). Чем выше данный показатель, тем, соответственно, более мощным должен быть привод.

Как сделать гриндер своими руками: правила сборкиПеред началом самостоятельного конструирования шлифовального агрегата такого типа необходимо внимательно изучить последовательность действий, а также принять во внимание некоторые правила. Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Первым и наиболее важным этапом является подготовка к сборке гриндера. Рассмотрим, какие действия включает в себя этот пункт.

Чертеж с размерами гриндера – важный документ, от которого будут зависеть работоспособность и технические характеристики агрегата

В первую очередь следует составить подходящий чертеж. Следует помнить, что схема должна соответствовать конкретным эксплуатационным условиям. Чертеж можно составить самостоятельно. Второй вариант – загрузка готовой схемы из интернета. На профильных сайтах и форумах можно найти множество модификаций таких устройств, конструкция которых максимально подходит для домашней сборки.

Чем подробнее чертеж, тем лучше. Схема должна содержать детальное описание всех отдельных элементов конструкции с их размерами. Чертеж с габаритами – очень важный документ, от которого будут зависеть работоспособность и технические характеристики будущего станка. Поэтому стоит подходить к его составлению со всей серьезностью.

Самостоятельно можно выполнить разные варианты шлифовальных гриндеров. Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Помимо стационарных устройств, существуют и более простые типы (например, гриндер из болгарки своими руками). Чертеж и видео по сборке такого приспособления также можно без труда найти во Всемирной сети.

Следующий момент, который стоит учесть, – подготовка всех необходимых деталей и инструментов для сборки агрегата. Для конструирования гриндера в домашних условиях потребуются следующие приспособления:

- электролобзик;

Для того чтобы изготовить гриндер, нужно понимать принцип работы станка

- дрель;

- болгарка.

Обратите внимание! При подборе инструментов необходимо учитывать, что конструкция гриндера предусматривает использование металлических деталей, а также их обработку.

Многие детали данного шлифовального оборудования трудно изготовить новичку. Поэтому рекомендуется детально изучить различные конструктивные элементы и их особенности. Не помешает также ознакомиться с чертежами и видео. Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Гриндер своими руками сделать гораздо проще, если есть возможность проконсультироваться с квалифицированным мастером, который сможет дать ценные рекомендации по этому вопросу.

Некоторые конструктивные элементы невозможно создать своими руками без использования токарного оборудования. Подобную работу необязательно делать самостоятельно. Для выполнения сложных деталей можно воспользоваться услугами профессионального токаря.

При изготовлении гриндера своими руками желательно учесть еще один важный момент. Наиболее эффективными считаются устройства, с помощью которых можно обрабатывать не только горизонтальные, но и вертикальные поверхности. Специалисты рекомендуют подбирать чертеж, позволяющий отшлифовывать заготовки под разными углами.

Изготовить своими руками можно разные варианты шлифовальных гриндеров

Гриндер своими руками: чертежи с размерами конструктивных элементовРазработка соответствующей схемы является важнейшим подготовительным этапом. Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Чертеж можно заказать у квалифицированного мастера. В этом случае он будет максимально точным и позволит изготовить оборудование, которое прослужит не один год.

Как сделать гриндер своими руками? Чертежи, видео, а также фото гриндеров на различных этапах сборки – все это дает возможность самостоятельно выполнить качественный агрегат.

Второй вариант – загрузка схемы из Всемирной сети. В этом случае стоит знать, что некоторые чертежи, расположенные в интернете, не являются эффективными. Поэтому, перед тем как скачать ту или иную схему, рекомендуется ознакомиться с отзывами реальных людей, которые уже использовали ее для сборки ленточно-шлифовального оборудования.

Также рекомендуется сравнить схему, составленную самостоятельно, с другими чертежами с размерами гриндера своими руками. Видео, имеющие соответствующую тематику, позволяют быстрее понять все нюансы изготовления подобного агрегата. В интернете их огромное множество.

Чтобы станок прослужил долго, заказывать чертеж гриндера нужно у квалифицированного мастера

Схема должна быть точной и содержать наброски всех конструктивных элементов конструкции. В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

В обязательном порядке указываются габариты отдельных деталей. И, наконец, готовую схему можно выложить на профильный форум и поинтересоваться о том, какие неточности она содержит. Возможно, что в этом случае удастся получить ценные советы по ее доработке.

Перед тем как приступить к сборке такого шлифовального агрегата, необходимо подготовить подходящий двигатель. Чаще всего для этих целей используется привод, мощность которого составляет не менее 1 кВт. Существует несколько факторов, на которые стоит ориентироваться при выборе двигателя. Рассмотрим их более подробно.

В первую очередь нужно понимать, что для применения в домашних условиях подходят устройства, функционирующие от стандартной сети. Напряжение в такой сети традиционно составляет 220 В. Более высокое напряжение необходимо для использования профессионального оборудования, которое встречается на небольших предприятиях, но не для устройства, изготовленного своими руками. Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Шлифовальный станок гриндер должен создаваться в соответствии с заранее подготовленным чертежом.

Еще один важный момент – количество оборотов привода. От этого параметра зависит точность обработки заготовок. Здесь прослеживается определенная закономерность. Чем выше мощность двигателя, тем большее количество оборотов он сможет производить.

Для гриндера чаще всего используется привод мощностью не менее 1 кВт

Наиболее подходящий вариант привода включает в свою конструкцию специальные лопасти. Их функция заключается в нейтрализации перегрева, возникающего во время работы двигателя. Такое устройство несложно изготовить самостоятельно в условиях домашней мастерской.

Наиболее часто для сборки подобного шлифовального оборудования используют простой двигатель от стиральной машины. Гриндер своими руками такого типа полностью соответствует всем эксплуатационным требованиям и применяется для обработки небольших заготовок из металла, дерева, а также пластика.

Особенности изготовления гриндера из стиральной машины своими рукамиМощность двигателя подбирается в зависимости от размеров других элементов конструкции. В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

В первую очередь это касается габаритов главного (ведущего) шкива. Если размер этого элемента составляет стандартные 150 мм, то тогда необходим двигатель, имеющий мощность, которая позволит выдавать до 3000 об/мин.

Приобрести готовый двигатель, конечно, можно, но на это уйдут лишние финансы. Лучший вариант для сборки в домашних условиях – воспользоваться ненужным двигателем из стиральной машины. Гриндер, в основе которого лежит такое устройство, безусловно, не способен сравниться с заводским, однако для несложной повседневной работы он вполне подходит.

Для изготовления гриндера можно использовать обычный коллекторный двигатель от старой стиральной машины

Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надежностью и неприхотлив в эксплуатации. Популярность использования именно такого привода обусловлена его широким распространением.

Статья по теме:

Ленточный гриндер: простое устройство для шлифовки и заточки

Плюсы и минусы.

Виды гриндеров. Конструкция и принцип работы. Рекомендации по выбору и применению ленточного шлифовального агрегата.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертеж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Обратите внимание!Для сборки шлифовальных агрегатов подходят двигатели не только со старых автоматических машинок, но и приводы нового поколения. При использовании устройств второго типа необходимо запомнить, что они нуждаются в приспособлении, которое будет регулировать число оборотов. Это связано с тем, что максимальная скорость вращения таких приводов может доходить до 18 тыс. об/мин.

Приводы нового поколения имеют один существенный минус. При активном применении шлифовального оборудования происходит довольно быстрый износ щеток двигателя.

Гриндер, в основе которого использован мотор от стиральной машины, не способен сравниться с заводским агрегатом

При конструировании своими руками гриндера из двигателя от стиральной машины нужно также учесть, что такой привод лучше всего подходит для небольшого агрегата. Поэтому стоит заранее подобрать оптимальные габариты ведущих и второстепенных катков.

Изготовление роликов гриндера своими руками: чертежиКонструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента. Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

К таким материалам относят:

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце.![]() Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Характеристики, которым должна соответствовать лента для шлифовального агрегатаПодбор абразивной полосы – важный этап во время сборки мини-гриндера своими руками. В первую очередь нужно определиться с протяженностью ленты и ее шириной. На геометрические параметры полосы оказывают влияние два основных фактора:

- размеры гриндера;

- назначение агрегата.

Тканевая основа лучше выдерживает поверхностное натяжение

Бесконечные абразивные полосы также подразделяются на типы по зернистости. Длина шлифовальных полос может быть разной (от 610 до 1830 мм). Такие ленты имеют ширину 50 или 100 мм. Первый вариант чаще всего встречается в агрегатах, собранных своими руками в домашних условиях.

Качественная абразивная полоса в обязательном порядке должна иметь эластичную основу из ткани. При выборе подходящего инструмента также необходимо обращать внимание на то, какое количество оборотов может выдержать полоса. Рекомендуется приобретать изделия, которые способны работать при 1500 об/мин. Такой вариант лучше всего подходит для изготовления ленточного гриндера своими руками. Чертеж, составленный ранее, должен содержать информацию о габаритах абразивной полосы и других ее характеристиках.

Хорошая лента обязана иметь высокую абразивную стойкость. От этого показателя зависит резистентность ленты к износу. Для самодельных аппаратов рекомендуется использовать ленты, протяженность которых составляет не более 123 см. Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Абразивная полоса должна быть не только устойчивой к износу, но и иметь хорошую сопротивляемость к высоким температурам, образующимся во время трения о заготовку во время работы.

Стоит отметить, что ленты небольшой длины гораздо более подвержены износу, нежели изделия большей протяженности. Специалисты советуют обратить внимание на картинки с изображением готовых изделий. Фото аппаратов позволяют дать ответ на вопрос о том, как сделать гриндер своими руками. Чертеж устройства можно значительно упростить, если в его сборке используются уже готовые элементы, приобретенные отдельно.

От выбора ленты зависит скорость и качество обработки изделий

И, наконец, особое внимание необходимо уделить месту склейки абразивной ленты. Стык двух концов полосы должен быть максимально аккуратным, без каких-либо дефектов или выступов.

Как склеить ленту для шлифовального агрегата самостоятельноЛенточные шлифовальные аппараты содержат пружину, которая выполняет очень важную функцию: натягивает просевшую в результате износа ленту. Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

Смена ленты производится несколько раз даже при обработке небольшой заготовки. Это следует запомнить.

При сборке гриндера своими руками из фанеры или металла абразивную полосу можно изготовить самостоятельно. Склейка такой ленты – сложное мероприятие, которое не терпит ошибок. В интернете существует множество советов о том, как правильно выполнить склейку ленты, однако многие из них являются неверными.

Процесс склейки выглядит следующим образом. Вначале нужно подобрать наждачный материал на тканевой основе. Затем стоит подготовить оба конца абразивной полосы. Для этого производится их зачистка. Шов на полосе выполняется исключительно методом «встык». Специалисты обязательно рекомендуют усиливать склеенную ленту с внутренней стороны посредством плотной полоски ткани, которая фиксируется с помощью специального клеевого состава.

Склейка ленты – сложное процесс, который не терпит ошибок

Обратите внимание! Для склеивания ленты ни в коем случае нельзя использовать клей «Момент».

Для того чтобы соединить концы абразивной полосы, требуется приобрести специальный клеевой состав. Лучший вариант – применение эластичного клея. Экономить при этом не стоит, так как дешевые средства, как правило, не отличаются хорошим качеством.

Перед началом склеивания необходимо подготовить полосу для ленточного наждака. Гриндер своими руками (из подручных материалов) нуждается в надежной абразивной полосе, которую сложно выполнить в домашних условиях. Процесс производится с применением клеевой палочки, которая устанавливается на термопистолеты. Вначале производится подогрев состава. Для этого можно воспользоваться обычным феном, который есть в каждом доме.

Самодельный гриндер: чертежи с размерами поворотного стола и советы по сборкеВ домашних условиях можно сконструировать как простой вариант станка, так и более функциональное устройство. Для того чтобы расширить эксплуатационную принадлежность агрегата и обеспечить удобство работы, изготавливается опорный столик поворотного типа. Данная поверхность устанавливается со стороны самого объемного шкива.

Данная поверхность устанавливается со стороны самого объемного шкива.

Чертеж станка подготавливается в соответствии с его конструктивными особенностями

Преимущества использования поворотного столика очевидны. В первую очередь это позволит фиксировать деталь в определенном положении, что упростит ее обработку. При сборке поворотного гриндера своими руками стоит предусмотреть возможность смены направления абразивной полосы. Наждак в обязательном порядке должен перемещаться в ту сторону, куда была развернута рабочая поверхность.

Столик необходимо оснастить подвижным фиксаторным элементом – кронштейном. В этой детали должна быть реализована функция поворота относительно горизонтально лежащей оси на фиксированные углы.

Чаще всего для простых станков, создаваемых в домашних условиях, используют столик из дюралюминия. Возможен также вариант из дерева. Чертеж машины подготавливается в соответствии с ее конструктивными особенностями. Толщина поверхности, для изготовления которой применяется дюралюминий, должна быть не менее 15 мм. Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Это очень важно, так как более тонкий столик может не выдержать рабочих нагрузок.

Функцию прижимной плоскости в этом случае осуществляет рама агрегата. Для этого необходимо провести подготовку рамы. Достаточно просто выполнить шлифовку одной из поверхностей каркаса – той, которая располагается у предметного столика.

Для изготовления простых станков, создаваемых в домашних условиях, используют столик из дюралюминия

Гриндер своими руками в домашних условиях из дрели: особенности сборкиТакое шлифовальное устройство можно выполнить более простым способом. Безусловно, сборка стационарного агрегата, который предназначен для установки на стол, является наилучшим вариантом, позволяющим проводить шлифовку различных деталей на постоянной основе. Существуют и другие, менее сложные варианты создания шлифовального устройства своими руками.

При желании можно изготовить своими руками гриндер из шлифмашинки или из дрели. Дрель является электрическим инструментом, поэтому требуется соблюдать правила безопасности при работе с таким устройством.![]()

Необходимость в обработке металлических, а также деревянных заготовок возникает в быту довольно часто. Приобретать фабричный агрегат для небольших объемов работы – не самое лучшее решение. Проще всего изготовить простой гриндер, воспользовавшись дрелью.

Чаще всего для сборки такой шлифовальной насадки применяются такие подручные материалы, как дерево, пластмасса, фанера. Перед началом работы рекомендуется подготовить схему насадки, что позволит сделать гриндер своими руками. Видео на данную тематику также рекомендуются специалистами к просмотру, так как они освещают все нюансы, связанные со сборкой.

Стационарный гриндер из дрели на деревянной основе

Стоит сказать, что при работе с небольшими заготовками из пластмассы и древесины данный шлифовальный аппарат показывает себя практически не хуже, чем стационарное оборудование.

Еще одним плюсом подобного решения является то, что в современных моделях дрелей присутствует специальный контроллер. Его функция заключается в регулировке оборотов привода. Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Конструктивная простота и высока эффективность отражаются на популярности такого решения.

Стационарный гриндер для домашнего использования по своему назначению напоминает приспособление, выполненное из дрели. Устройства, в основе которых лежит угловая шлифмашина или, как ее еще называют, болгарка, имеют свои особенности. Основной отличительной чертой болгарок является то, что их привод имеет высокую скорость вращения.

Таким образом, для изготовления гриндера из болгарки может потребоваться устройство, контролирующее обороты привода. Нередко угловые шлифмашины используются в качестве электронных напильников. Для этого в продаже существуют специальные ленточно-шлифовальные насадки, а именно:

- узкие;

- длинные.

Конструкции из болгарки часто используют для затирки сварочных швов, заточки мелких деталей

Такие насадки являются довольно популярными среди мастеров. С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

С помощью их можно с легкостью обрабатывать различные труднодоступные места (например, отверстия). Сделать гриндер из болгарки своими руками несложно. Для этого необходимо самостоятельно сконструировать абразивную насадку, в основе которой лежит лента необходимого размера. Однако гораздо проще приобрести готовый инструмент.

Основным конструктивным отличием угловой шлифмашины от другого оборудования, функционирующего от электросети, является расположение выходного вала болгарки. Данный элемент развернут под прямым углом к корпусу. В результате такая конструкция является очень удобной и способствует обеспечению несложной фиксации ведущего ролика и абразивного полотна.

Таким образом, подобную насадку не составляет труда выполнить своими руками. Чертеж гриндера из болгарки можно отыскать на одном из профильных форумов, посвященных данной тематике. Инструмент такого типа является довольно комфортным в использовании. Вытянутое тело насадки способствует проведению шлифовальных работ разного рода.

Гриндеры из болгарки часто появляются в обиходе домашних мастеров, потому что она сама по себе уже и есть мини-станок для шлифования

Изготовление простого гриндера в домашних условиях не является сложным мероприятием, если подойти к делу грамотно. Безусловно, своими руками можно сконструировать и более функциональное оборудование, однако такая работа требует больше времени, материалов и сил. Выбор подходящего чертежа необходимо осуществлять, ориентируясь на индивидуальные потребности.

youtube.com/embed/fwUicZpgiwM?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&fs=1&playsinline=0&controls=1&color=red&rel=1&autohide=2&theme=dark&» title=»Шкив для гриндера» allow=»autoplay; encrypted-media» allowfullscreen=»» data-no-lazy=»1″ data-skipgform_ajax_framebjll=»»/>

составление чертежей с размерами, изготовление самодельного прибора

Гриндер — ленточно-шлифовальный станок. Предназначен он для сухого шлифования различных поверхностей. Это может быть древесина, искусственный камень или пластик. При помощи такого приспособления можно снимать краску, удалять ржавчину, заусенцы с металлических поверхностей. Цена промышленного изделия высокая, поэтому лучше изготавливать гриндер своими руками.

Принцип действия

На вал двигателя насажен ролик. К приводу крепится металлическая рама, на которой закреплены еще 3 ролика. Их всех связывает гибкая лента определенной степени зернистости. В процессе работы лента растягивается. Для ее натяжения на одном из роликов предусмотрена регулировка.

Обрабатываемая деталь устанавливается на столике, который тоже входит в состав конструкции. В некоторых случаях предусматривается его поворот на 90 градусов. Это создает удобство для шлифования детали в 2 плоскостях за 1 установку.

В качестве средства безопасности устанавливается акриловое стекло. Оно предназначено для защиты оператора от летящей пыли. Крепится приспособление к верстаку при помощи встроенной стойки.

Изготовление собственными силами

Для самостоятельно изготовления такого прибора нужно провести подготовительные работы. Они состоят в следующем:

- Разработать конструкцию гриндера. Чертежи с размерами готовятся самостоятельно или под заказ. После этого будет понятно, какие потребуются материалы.

- Подготавливаются электрический лобзик, болгарка, дрель.

- Токарный станок для изготовления некоторых деталей. В его отсутствие придется воспользоваться услугами токаря.

При составлении проекта лучше предусмотреть конструкцию, на которой можно было бы проводить обработку детали в горизонтальном и вертикальном направлении.

Особенности выбора ленты

Важной задачей является подбор ленты. В зависимости от ее ширины на самодельном гриндере можно будет обрабатывать детали определенных габаритов. Обращается внимание на степень ее зернистости. Размерный ряд по длине ленты имеет такие величины: 610, 915, 1230, 1600, 1830. Ширина ленты бывает 50 и 100 мм. При этом она должна отвечать следующим характеристикам:

- иметь тканевую, эластичную основу;

- способность выдерживать скорости до 1500 об/мин;

- иметь абразивную стойкость;

- выдерживать относительное удлинение без разрывов 10−15%;

- не нагреваться при длительной работе.

Следует учитывать, что короткие ленты быстро нагреваются, а длинные требую увеличения габаритов станка. Нельзя допускать, чтобы они были составными. В процессе работы в месте состыковки они растягиваются, что может привести к опасному разрыву.

Прочность ленты должна соответствовать величине 800−900 МПа. При этом удельные усилия шлифование не должны превышать 0,8 кг/см2. Перед применением лента вывешивается в течение 48 часов на цилиндре. За это время происходит ее естественное удлинение.

Основание и ролики аппарата

Для надежности конструкции выбирается толщина металла 12 мм. Основание может быть изготовлено при помощи болтовых соединений. Однако наличие отверстий ослабляет конструкцию, поэтому лучше сделать ее сварной.

Пазы полукруглого типа для поворота платформы, трудно изготовить своими руками. Эту работу лучше доверить фрезеровщику.

При вытачивании роликов важно обратить внимание на шероховатость поверхности. Ее величина должна соответствовать Ra 1,25. Если класс обработки будет ниже, то это поведет за собой быстрый износ ленты.

Изготавливаются они из дюралюминия или титана. В случае использования стали потребуется делать выборки для облегчения. Исключение составляет ролик вала двигателя. Он точится только из стали, потому что на него идет основная нагрузка. Для стандартного станка диаметр составляет 150 мм. Натяжной ролик имеет размер 100 мм и 2 оставшихся по 70 мм.

Располагаться все 4 вращающиеся детали должны строго в одной линии. Каждая из них делается бочкообразного типа со скосом 1- 2 мм. Это необходимо для того, чтобы исключить соскальзывание ленты.

Устанавливаются они на подшипники закрытого типа, чтобы в них не забилась пыль в процессе работы. Их класс выбирается не ниже 6.

Привод для самодельного устройства

Какой бы ни был размер станка, привод побирается мощностью не ниже, чем 1,2−1,5 кВт. Лучше, чтобы приспособление работало от сети 220 Вт. При подключении к трехфазному устройству требуется наличие конденсатора. Это приведет к потере мощности на 30%. Для качественного выполнения работ подбирается электродвигатель с высокими оборотами. Их величина должна составлять не ниже чем 1200 об / мин.

Устанавливается он в передней части и имеет консольное крепление. Не стоит применять двигатель от старой стиральной машины. При работе на него сыпется много пыли, поэтому его корпус должен быть закрытым и хорошо обдуваться.

Изготовление гриндера своими руками процесс сложный. Не все операции можно провести самостоятельно. Иногда придется воспользоваться услугами токаря и фрезеровщика. Однако в итоге получится станок, на котором можно будет обрабатывать детали, выполненные из любого материала. К тому же на таком приспособлении имеется возможность вести заточные работы для режущего инструмента.

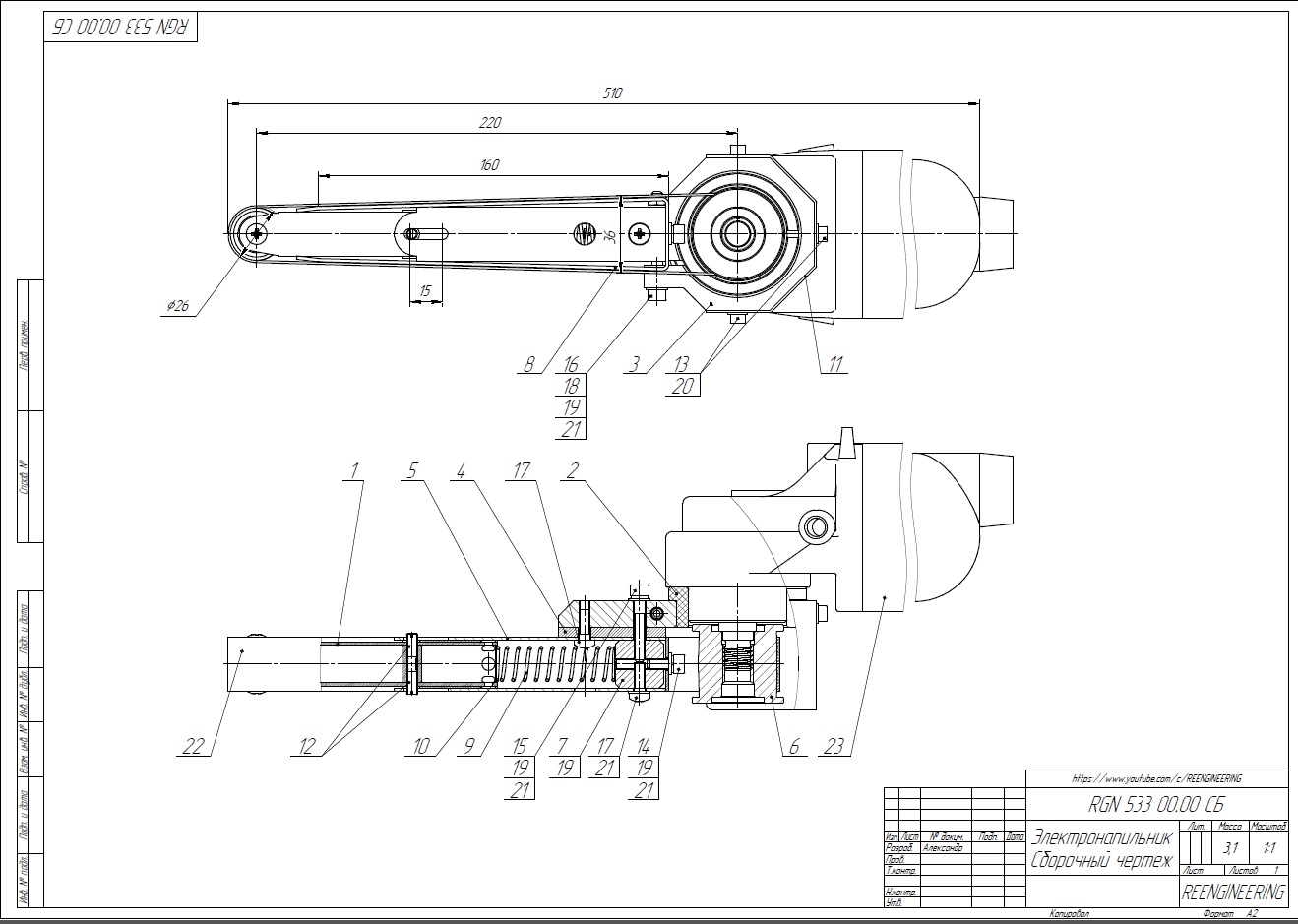

Ленточный гриндер своими руками – чертежи ленточно-шлифовального станка

Гриндер — станок ленточно-шлифовального типа, используемый для сухого шлифования изделий, выполненных из металла, различных сплавов, древесины, искусственного камня, пластика и других материалов.

Самодельный гриндер в сборе

Вопросом о том, как сделать ленточный гриндер своими руками, задаются многие домашние мастера, ведь с помощью такого оборудования можно выполнять разные технологические операции с изделиями, изготовленными из различных материалов. С помощью ленточного гриндера можно снимать заусеницы, устранять дефекты поверхностей, зачищать ржавчину, снимать облой, ликвидировать последствия плазменной и лазерной резки, зачищать сварные швы.

Самостоятельное изготовление гриндера

Казалось бы, что значительно проще приобрести фирменное оборудование и пользоваться им в своей мастерской не один год, чем изготавливать его своими руками. Однако не все могут позволить себе выложить за серийный станок от известного производителя приличную сумму. Тем более что самому сделать такой станок, который будет обладать требуемой функциональностью, совсем несложно.

Основные детали корпуса станка с размерами (нажмите, чтобы увеличить)

Для того чтобы стать обладателем самодельного ленточного гриндера, стоит предварительно набросать чертеж, а также запастись дрелью, болгаркой и электролобзиком. Некоторые детали для ленточного гриндера необходимо будет заказать у токаря, но с этим в наше время нет никаких проблем. Лучше сразу сориентироваться на изготовление гриндера, который будет работать в вертикальной и горизонтальной плоскости: такое оборудование отличается высокой функциональностью и позволяет обрабатывать детали под требуемым углом. За основу можно взять схему фирменного станка и по нему уже делать самодельное оборудование.

Если вам нужен более простой гриндер, сделанный из подручных материалов, то с таким вариантом можно ознакомиться в видео ниже:

Процесс изготовления

Для изготовления силовых деталей станка необходимо использовать листовой металл толщиной 10 мм. Чтобы нарисовать контуры таких деталей для их дальнейшей вырезки, можно ориентироваться на чертеж. Точно соблюдать размеры нет никакой необходимости, так как от них будут зависеть только габариты деталей, которые вы соберетесь обрабатывать на ленточном гриндере. Нарисовать контуры деталей на листе металла можно маркером, а для их вырезания использовать болгарку и электролобзик. Намного проще вырезать такие детали при помощи плазменного резака, но не у всех дома есть такое оборудование.

Основание, детали корпуса станка и двигатель перед сборкой

Чтобы основание вашего самодельного гриндера было более надежным, лучше использовать для его изготовления лист металла толщиной 12 мм. Для сборки основания гриндера можно использовать винтовые соединения, но тогда вам придется сверлить множество отверстий, которые значительно ослабят всю конструкцию. Намного проще и надежнее будет выполнить сборку основания вашего станка при помощи электросварки.

Много времени потребуют полукруглые пазы на деталях ленточного гриндера, обеспечивающих поворот платформы, на которой размещены ролики. Чтобы самому сделать такие пазы, необходимо будет повозиться с дрелью, шарошками и напильником, а также задействовать бормашинку. Можно значительно облегчить себе задачу, если доверить сделать такие пазы квалифицированному фрезеровщику.

Макет станка из пластика: благодаря поворотному узлу, гриндер может находиться как в вертикальном положении…

Для изготовления роликов вашего самодельного мини-станка лучше всего использовать титан или дюралюминий (Д16). Если же возможности найти болванки из этих материалов нет, то можно использовать и сталь, но тогда ролики необходимо максимально облегчить, выбрав металл из их внутренней части. Для изготовления роликов самодельного станка вам потребуется помощь квалифицированного токаря, только позаботьтесь о том, чтобы подготовить для него чертеж.

Самый большой ролик ленточного гриндера, который будет фиксироваться на валу электродвигателя, в любом случае необходимо будет сделать из стали, так как титановую болванку такого диаметра найти очень сложно, а дюралюминий может не выдержать значительных нагрузок. Для всего самодельного станка вам потребуется изготовить 4 ролика, размеры которых (диаметр) составляют: приводной ролик — 150 мм, натяжной — 100 мм, два маленьких — 70 мм. Если вы собираетесь сделать мини-станок, то диаметры роликов могут быть и меньше.

…так и в горизонтальном

Когда вы соберете свой самодельный станок с готовыми роликами, очень важно, чтобы они располагались строго по одной линии. В противном случае вы будете постоянно сталкиваться с соскакиванием ленты. Ширина роликов зависит от того, какого размера шлифовальную ленту вы собираетесь использовать на своем оборудовании. Когда вы будете делать чертеж для изготовления роликов, то обязательно учитывайте, что они должны иметь бочкообразную форму, это обеспечит надежное удержание шлифовальной ленты на них в процессе работы. Для того чтобы придать роликам такую форму, с каждого их края делается небольшой скос: 1–2 мм.

Готовые ролики вашего самодельного ленточного гриндера должны иметь гладкую поверхность, об этом необходимо сказать токарю, который будет их изготавливать. Подшипники, на которых они будут вращаться, должны быть только закрытого типа, в противном случае их быстро забьет пыль, образующаяся в процессе работы шлифовального станка. Чтобы ваше самодельное оборудование работало долго и без сбоев, необходимо выбирать для него подшипники, обладающие классом не ниже 6-го. Ролики шлифовального станка вращаются с высокой частотой, поэтому подшипники для них должны быть очень качественными.

Готовый гриндер в горизонтальном положении с дополнительным столиком

Рабочая лента

У ленточного гриндера всегда можно увидеть пружину, которая необходима для того, чтобы обеспечивать автоматическое натяжение ленты-наждака. Если использовать такую пружину, то менять ленту будет очень удобно, а ее натяжение будет регулироваться автоматически. Следует сразу сказать, что менять ленту даже при обработке одного изделия необходимо будет несколько раз. Обработку любой металлической детали необходимо начинать с лентой с более крупным абразивом, постепенно меняя ее на более мелкую.

Очень важное внимание следует уделить склеиванию ленты. В интернете есть варианты правильной склейки, также можно посмотреть этот процесс на видео. Для ее изготовления необходимо использовать бумагу-наждак на тканевой основе. Шов на ленте делается только встык и его необходимо обязательно усилить, для чего используется полоска плотной ткани, подкладываемая с обратной стороны склеиваемого участка. Для склеивания ленточного наждака необходимо использовать только эластичный клей, и он должен быть очень качественным.

Для качественного и надежного склеивания ленты для ленточного наждака вам понадобится ее правильная подготовка. Склеивать ленту можно при помощи клеевой палочки для термопистолета: такой способ можно наглядно изучить в ролике выше. Для нагрева можно применить обычный технический фен.

При желании, можно сделать свой самодельный шлифовальный станок еще более универсальным, для этого его следует оснастить дополнительным столиком, размещаемым со стороны самого большого шкива. Это позволит вам выполнять обработку деталей на ленточном гриндере, прижимая их к ленте-наждаку со стороны самого большого шкива. Если вы решите сделать такой столик, то необходимо будет предусмотреть возможность изменения направления движения ленточного наждака, который всегда должен перемещаться по направлению к рабочему столу, а не от него.

С более простой конструкцией гриндера можно ознакомиться в видео ниже:

Выбор привода для самодельного станка

Очень важно правильно выбрать электродвигатель для оснащения своего шлифовального и точильного оборудования. Даже если вы собираете мини-станок, то двигатель для него должен иметь мощность 1,2–1,5 кВт. Желательно выбирать двигатель, который работает от электрической сети 220 В, потому что при использовании трехфазного устройства и его подключении через конденсатор, вы потеряете процентов 30 его номинальной мощности. Чтобы ваш точильный и шлифовальный станок был эффективным, необходимо подобрать для него электродвигатель с большим количеством оборотов. По чертежу самодельного ленточного гриндера видно, что электродвигатель для него необходимо выбирать с консольным типом крепления, предусматривающим его фиксацию в передней части корпуса.

Если вы потратите время и усилия для того, чтобы собрать такой мини-станок, то сможете работать на нем как в горизонтальной, так и в вертикальной плоскости. Подобные конструктивные особенности самодельного ленточного гриндера позволяют использовать его для выполнения множества операций с деталями, изготовленными из металла и любых других материалов. Кроме этого, вы получите в свое распоряжение очень удобный точильный станок, который можно использовать для производства и заточки любых режущих инструментов.

Даже если вы затратите на изготовление ленточного гриндера несколько месяцев, то ваш труд и время полностью окупятся использованием такого удобного, надежного и функционального оборудования.

Как сделать гриндер своими руками чертежи

Как сделать гриндер своими руками, чертежи, видео и краткое описание конструкции.

Представленный механизм позволяет обрабатывать детали из различных материалов шлифовальной лентой размером 100х1230 (мм).

Основные узлы гриндера:

1. Электродвигатель АИР 80В2.

2. Станина неподвижная.

3. Станина поворотная.

4. Кронштейн натяжителя ролика.

5. Ролик натяжителя, диаметр сто миллиметров.

6. Ролик, диаметр семьдесят миллиметров.

7. Шкив, диаметр сто пятьдесят миллиметров.

8. Металлический стол.

Вспомогательные узлы гриндера:

9. Поворотная площадка. Может перемещаться и поворачиваться на угол от нуля до сорока пяти градусов.

10. Упор боковой. Обеспечивает устойчивое положение обрабатываемой детали на шлифовальной ленте.

11. Механизм натяжения шлифовальной ленты. Обеспечивает плавную регулировку натяжения шлифленты.

12. Механизм настройки положения шлифовальной ленты относительно цилиндрической поверхности шкива.

СТАНИНА

Предназначена для крепления конструкции к слесарному верстаку или столярному столу. Детали станины изготавливается из листового металла толщиной десять миллиметров, которые свариваются между собой.

Справка.Металл для изготовления деталей гриндера, желательно использовать стойкий к коррозии.

Чертеж станины.

СТАНИНА ПОВОРОТНАЯ

Обеспечивает поворот металлического стола от нуля до девяносто градусов относительно вала электродвигателя. Фиксация площадки обеспечивается тремя гайками М12.

Чертеж станины поворотной.

КРОНШТЕЙН

Предназначен для крепления ролика натяжителя. Обеспечивает натяжение шлифовальной ленты и ее регулировку относительно цилиндрической поверхности шкива, путем крепления дополнительных элементов.

Чертеж кронштейна.

РОЛИК НАТЯЖИТЕЛЯ

Чертеж ролика натяжителя.

РОЛИК

Чертеж ролика.

ШКИВ

Чертеж шкива.

МЕТАЛЛИЧЕСКИЙ СТОЛ

С шлифованной поверхностью под шлифовальную ленту.

Чертеж металлического стола.

Варианты использования конструкции.

Вариант 1. Для обработки торцевых поверхностей деталей.

Вариант 2. Без упора бокового.

Вариант 3. Поворот металлического стола на девяносто градусов.

Вариант 4. Без упора бокового и без поворотной площадки.

Видеоролик. Посмотрим, как эта конструкция работает.

Заказать чертеж

Поделитесь с друзьями!

Иллюстрированное руководство по ленточно-шлифовальным машинам 2×72 своими руками

Вы делаете все своими руками? Вам комфортно производить простую технику? Если это так, вам НУЖНА приличная ленточно-шлифовальная машина, желательно с размером ленты 2 x 72 дюйма. Вы найдете для него тысячу и одно применение, когда соберете один, а собрать его очень легко. Эта страница посвящена ресурсам и идеям, которые вам понадобятся для планирования собственного проекта ленточно-шлифовального станка.

Ленточно-шлифовальные машиныотлично подходят для смешивания плавных форм, удаления заусенцев и в целом улучшения внешнего вида деталей.Что касается последнего, вы также должны быть уверены, что качество поверхности ваших других процессов обработки — это все, что может быть. Ознакомьтесь с нашим руководством по советам по чистовой обработке поверхности фрезерного станка для некоторых идей.

Шлифовальная машина Bill Pace

была сделана несколькими на платах HSM.

Очень хорошо показывает механизм слежения вверху…

Стол, вдохновленный Лейном, добавлен в кофемолку Билла Пейса…

Подробнее о механизме слежения Джорджа Барнса…

Переулок на HSM, построенный по той же схеме…

Bader III Эндрю МакЛуркина закреплен на боку, чтобы ему было легче выполнять тонкую работу.Обратите внимание на очень маленькие колеса и оберните подставку для инструмента, чтобы он мог попасть в труднодоступные места.

Dozier производит одни из лучших шлифовальных машин. В этой серии представлены различные конфигурации аксессуаров, которые у них есть:

Вот болгарка. Обратите внимание на пневматический натяжитель.

3 Конфигурации, слева направо: основной круг, шлифование с натяжной лентой и установка для шлифования плиты…

Beaumont Metalworks предлагает отличный шлифовальный станок KMG:

Было бы неплохо повернуть эту кофемолку горизонтально, как показывает МакЛуркин в верхней части этой страницы, а затем использовать эту насадку с подставкой, которая хорошо подходит.С ним вы действительно можете попасть в трудные места!

Стойка инструментального рычага — это умный аксессуар, который позволяет быстро и легко изменить конфигурацию.

Вот болгарка с валиком и упор на фото слева. Обратите внимание на прочную конструкцию с ЧПУ. Минимальная сварка. На картинке справа показан провисший ремень.

А как насчет поворотной плиты?

Похоже, он может заменить некоторые другие аксессуары.Фактически «валик» представляет собой натянутую на роликах роторную ленту.

Вот болгарка JL с регулируемой скоростью:

Достопочтенная кофемолка Bader III пользуется большим уважением:

Страница ссылок на большой ленточно-шлифовальный станок Лучшие ссылки:

Ленточно-шлифовальный станок Майка Александра: простой в сборке трехколесный велосипед

КМГ Изумрудного острова Копия…

Великолепный комплект от Simplatic.Похоже на хорошую плазменную резку…

Планы Fogg в формате PDF для клона КМГ…

Талантливый француз конструирует хорошую точильную машину для ножей. Планы на английском.

The Dream KMG Приложение:

Посмотрите на приставку КМГ «Мечта», круто!

Шлифовальный станок для насадок Cool 3 Wilmont

В остальном немного напоминает отдых КМГ «Мечта», показанный выше.Wilmont — хороший вариант КМГ, и на сайте есть планы модели домашнего магазина, которую вы можете построить.

Австралийский радиальный шлифовальный станок

Он имеет 5 сменных опорных колес, которые можно индексировать в нужное положение — эти 3 плюс 2 других угла треугольника имеют колеса большего размера…

Они также делают довольно аккуратную полую шлифовальную насадку…

Ресурсы для изготовления ножей: Micarta

Центр дизайна Rubberhog | Вальцешлифовальные круги Rubberhog

Служба поддержки клиентов Rubberhog рассмотрит предоставленную вами информацию Центра дизайна.На основе предоставленной вами информации будет составлен производственный чертеж, который будет отправлен вам на утверждение. Если у вас возникнут какие-либо сомнения или вопросы по поводу вашей информации, мы свяжемся с вами для уточнения перед созданием производственного чертежа.

Поскольку выбор колеса зависит от множества факторов, пожалуйста, обращайтесь к нам за помощью на любом этапе процесса. Когда вы звоните или пишете по электронной почте для получения помощи, очень полезно заранее установить несколько фактов о вашей ситуации и требованиях.Это приводит к выработке оптимальной рекомендации за минимальное время. Очень полезная информация:

Приложение для валков (офсетная печать, сталелитейный завод, ламинирование пластиком или фольгой и т. Д.). Типы используемых каучуков и диапазон твердости по Шору «А» («дюрометр»). Независимо от того, покрыты ли катки недавно или используются катки, которые только повторно шлифуются. Размер роликов и количество материала, обычно удаляемого шлифованием. Размер шлифовального круга (наиболее важные размерные факторы см. На чертеже заполнения заготовок в «Центре дизайна»).Скорость вращения (об / мин) шлифовального круга. Требуемая чистота поверхности (Ra). Полируются ли ролики после шлифовки.

Формы Центра дизайна Rubberhog организованы по вариантам одинарной, двойной и тройной зернистости. Вам нужно только заполнить пустые размеры и выбрать покрытие или комбинацию покрытий, которую вы хотите. Каждая форма сопровождается таблицей, в которой показаны общие варианты покрытий для популярных применений.

В дополнение к формам Центра проектирования для трех типов поперечно-шлифовальных кругов, существуют также формы для некоторых распространенных специализированных конструкций кругов для врезного шлифования канавок на роликах и ремнях.

ВАЛКОВЫЕ ШЛИФОВАЛЬНЫЕ МАШИНЫ | G&P Machinery

Подход G&P к вальцешлифованию

Адаптируйте свой токарный станок для валков — с помощью шлифовального станка от G&P — Стандартные модели — или специальные модели, созданные специально для ваших нужд.

Характеристики:

* Прецизионные шариковые подшипники

* Конический шпиндель

* Контактное колесо с коническим отверстием

* Пневматическое натяжение

* Закрытая защита ремня

ЗАЩИТА ОТ ИЗНОСА ГЛАЗ, УШЕЙ И ДЫХАНИЯ ПРИ ШЛИФОВАНИИ

Абразивная ленточная шлифовка и полировка валков Принцип и требования к станку не сильно отличаются от установленных процедур шлифовального круга.В основном разница заключается в способности ремня резать быстрее и, следовательно, использовать его при более высоких скоростях перемещения. Фактор точности находится в самой машине. Таким образом, можно ожидать, что токарный станок, способный обеспечивать допуски до 0,001 дюйма с установленной насадкой, будет столь же хорошо преформовать с абразивным приспособлением — шлифовальным станком G&P BELT, предназначенным для монтажа на токарном станке.

На больших токарных станках ленточно-шлифовальный станок G&P можно установить на соединение. На токарных станках меньшего размера необходимо удалить состав, а шлифовальный станок установить на поперечный суппорт.Даже на больших токарных станках, когда токарный станок будет постоянно использоваться для шлифования валков, рекомендуется удалить смазку токарного станка и закрепить шлифовальный станок на поперечных суппортах. Это обеспечивает большую жесткость и позволяет использовать механизм подачи с поперечными салазками.

При предоставлении информации, запрашиваемой в разделе «Информация по монтажу» в бюллетене BRG-3B, G&P может предоставить адаптер для крепления шлифовального станка к вашему токарному станку.

Валковое шлифование металла и резины

Для обеспечения удовлетворительной отделки все оборудование должно быть в хорошем состоянии.Потеря жесткости или износ где-либо в системе приведет к плохой отделке и потере точности.

Смазка или охлаждающая жидкость рекомендуется для шлифования всех типов металлических валков и иногда используется для получения чистовой отделки резиновых валков средней и высокой твердости.

Для резины твердостью 40 и более мягкой нанесение порошкового мыльного камня или порошка стеарата цинка в месте контакта является отличным вспомогательным средством при шлифовании.Для охлаждаемых или чугунных валков рекомендуется использовать охлаждающую жидкость водорастворимого типа.

Смазочные материалы и охлаждающие жидкости

Для стали и нержавеющей стали смесь воды и хорошо растворимого в воде масла для тяжелых условий эксплуатации, содержащего противозадирные присадки, значительно повысит срок службы ремня, скорость резания и чистовую обработку.

Охлаждающие жидкости, которые циркулируют через отстойники, должны иметь соответствующую систему фильтрации для удаления посторонних частиц. Хорошие эффективные фильтры необходимы на любом этапе шлифования вальцами, но они жизненно важны для получения высококачественной отделки.

На рисунке справа показаны два метода приведения абразивной ленты в контакт с рабочим валком. Для большинства операций черновой и чистовой обработки рекомендуется метод, показанный на рисунке A. Если требуется слабина полировки ремня, рекомендуется съемный передний щиток. Если требуется слабина полировки ремня, предусмотрена съемная передняя защитная секция, которая позволяет наклонять шлифовальный станок вперед, как показано на Рисунке B

.Модификации … для удовлетворения ваших требований