Производство топливных пеллет — техника и технология

Последнее десятилетиевсё большее значение на мировом топливном рынке придают древесным гранулам — пеллетам. Они — наиболее распространенный тип гранулированного топлива и, как правило, сделаны из отходов деревопереработки – опилки, стружка, горбыль, обрезки. В общем, гранулы, как новый и прогрессивный вид топлива, широко используются во многих странах за счет их явных преимуществ:

- Разнообразие сырья

В прошлом как классическое топливо всегда рассматривалась цельная древесина . По сравнению с цельной древесиной, древесные гранулы могут быть изготовлены из любых органических материалов, таких как солома, опилки, травы… - Экологическая эффективность

После производства гранулы имеют низкую влажность и высокую плотность. Это гарантирует, что при их сжигании будет выброшено меньше углекислого газа в атмосферу.. То есть, гранулы производят меньше золы и меньше дыма. - Низкая себестоимость

| Таблица 1. Сравнение стандартных видов топлива | |

| Одна тонна пеллет равняется: | |

| 455 литрам мазута | 0,45 м³ природного газа |

| 644 литрам пропана | 4,775 КВт/ч электроэнергии |

Производственный цикл в малом бизнесе и домашнем хозяйстве

Маленькие грануляторы чаще всего используются при производстве топливных брикетов из биомассы. На рынке такие грануляторы называют грануляторами с плоской матрицей. Они используются для домашнего хозяйства, собственных нужд и малого бизнеса. Например, в отопительной системе собственного жилья вы можете использовать свои собственные древесные гранулы, модернизировав имеющийся или приобретя новый котел. Кроме того, для того, можно гранулировать корма для различных животных.

На рынке такие грануляторы называют грануляторами с плоской матрицей. Они используются для домашнего хозяйства, собственных нужд и малого бизнеса. Например, в отопительной системе собственного жилья вы можете использовать свои собственные древесные гранулы, модернизировав имеющийся или приобретя новый котел. Кроме того, для того, можно гранулировать корма для различных животных.

Производственный процесс включает в себя 3 этапа:

Первый этап: Подготовка сырья

Сырье может быть различным, например, древесные отходы (опилки, древесная стружка и т.д.), отходы сельскохозяйственного производства (солома, кукурузные стебли, лузга и т.д.), органические остатки (трава, листья и т.д.), и другие биомассы.

Размер сырья перед загрузкой в гранулятор не должен превышать 5 мм, так что, для уменьшения размеров до минимальных, сырье нужно пропустить через молотковую дробилку. Молотковые дробилки могут работать на высоких скоростях — от 3000 об/мин до 8000 об/мин. Размер на выходе контролируется за счет отверстий сит, которые могут быть от 1 мм до 10 мм. Молотковые дробилки очень популярны для измельчения сырья при производстве пеллет, т.к. благодаря большому ассортименту сит могут использоваться практически для любого сырья.

Второй этап: Гранулирование

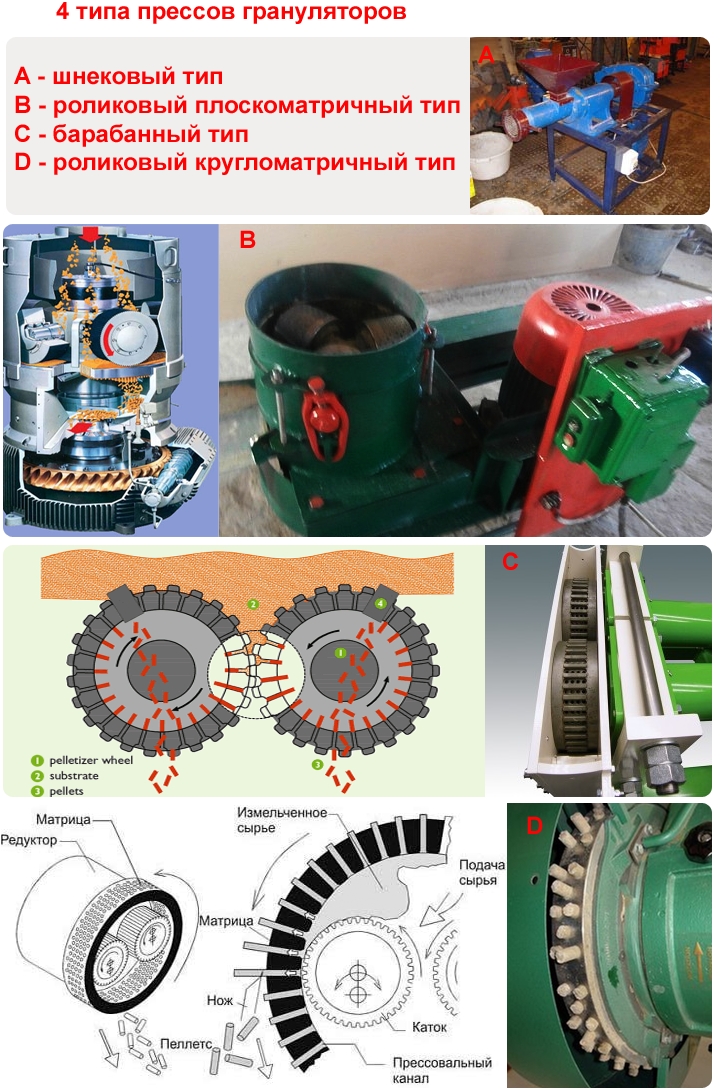

Высушенное сырье направляется в прессующий узел гранулятора, где роликом создается высокое давление. В общих чертах, самыми распространенным являются D-тип (тип с вращающейся матрицей) и R-тип (тип с вращающимися роликами). В грануляторах используются различные виды привода — электродвигатели, дизельные двигатели, бензиновые двигатели, вал отбора мощности.

По окончанию процесса древесные гранулы пакуют в пластиковые пакеты для защиты от влажности и удобства транспортировки.

Стандартный производственный процесс в больших грануляторах

В промышленном производстве используются пеллетные заводы и линии для производства пеллет. В основном, они состоят из дробилки для древесных отходов, молотковой дробилки, сушилки, установки для гранулирования (обычно используются грануляторы с кольцевой матрицей), охладителя и прочего вспомогательного оборудования (питатели, упаковочные машины и т.д.).

В основном, они состоят из дробилки для древесных отходов, молотковой дробилки, сушилки, установки для гранулирования (обычно используются грануляторы с кольцевой матрицей), охладителя и прочего вспомогательного оборудования (питатели, упаковочные машины и т.д.).

Производственный процесс включает в себя 8 этапов:

Первый этап: Первичное измельчение древесины

Перед началом производства сырье должно быть предварительно обработано. Первичное измельчение является важным моментом в процессе гранулирования, т.к. оно может стать ограничивающим фактором в производстве пеллет, а также является самым затратным этапом всего процесса. Для предварительной обработки сырья используются дробилки для древесных отходов – щепорезы, валковые дробилки. По завершению дробления фракция должна быть подходящих размеров – 6-25 мм

Второй этап: Сушка

Перед загрузкой в грануляторы сырье должно быть тщательно высушено (5-20% в зависимости от фракции и типа сырья). Стандартным оборудованием в линии является барабанная сушилка – максимально простое в обслуживании и обращении оборудование с неплохим КПД за невысокую цену. Альтернативным выбором является аэродинамическая сушилка – намного более эффективная и компактная.

Третий этап: Очистка от примесей

В целях обеспечения качества гранул, сырье должно быть очищено от примесей, таких как металлы, камни или другие. Крупные камни и другие материалы убираются в ручную или с помощью камнеуловителей. От металлов сырье очищают с помощью магнита на конвейерной ленте или металлоуловителя.

Четвертый этап: Вторичное измельчение

Этот процесс осуществляется молотковой дробилкой для уменьшения размеров сырья до 4-8 мм. На данной ступени сырье должно быть сухим. Размеры помола контролируются ситом.

Пятый этап: Гранулирование

На данном этапе сырье формируется в пеллеты. Через фильеры матрицы гранулятора под высоким давлением опилки прессуются в древесные гранулы. На выходе гранулы горячие и относительно мягкие.

Через фильеры матрицы гранулятора под высоким давлением опилки прессуются в древесные гранулы. На выходе гранулы горячие и относительно мягкие.

Шестой этап: Охлаждение

Охлаждение является важной частью процесса производства качественных древесных гранул. Оно необходимо для отвердения готовых пеллет — они горячие и пластичные, легкодеформируемые до полного остывания.

Седьмой этап: Контроль продукции

На данном этапе сформированные и охлажденные гранулы проверяются на наличие превышающих требуемый размер пеллет. Тщательность проверки зависит от условий местного рынка и индивидуальных особенностей производства.

По завершению процесса производства для обеспечения удобства использования, транспортировки и привлекательного внешнего вида, гранулы расфасовываются по пластиковым пакетам, так гранулы менее подвержены истиранию во время доставки. В летнее время, когда спрос на рынке на древесные гранулы небольшой, их приходится длительно хранить. Древесные гранулы должны храниться в сухих условиях, так что очень важным фактором является наличие влагозащищенного помещения.

Линия для производства древесных гранул.

Глобальный спрос на древесные топливные гранулы

Благодаря исследованиям последних лет стало понятно, что рынок древесных гранул перспективен и набирает оборот. Более того, древесные гранулы более безопасны для окружающей среды, чем традиционные виды топлива, поскольку могут быть изготовлены из отходов. Это является важным элементом защиты окружающей среды. К тому же, древесные гранулы, как новый вид топлива, могут повысить КПД использования топлива. Не имеет значения для домашнего использования или для коммерческого, древесные пеллеты, в любом случае, весьма перспективное направление.

Изготовление пеллет, технология производства пеллет

Пеллеты являются древесным гранулянтом и твердым топливом для котлов и печей. Изготавливают их на специальных машинах, которые называются пеллетайзерами, с помощью которых формируется оптимальная форма топлива, что значительно совершенствует транспортировку пеллет.

Изготавливают их на специальных машинах, которые называются пеллетайзерами, с помощью которых формируется оптимальная форма топлива, что значительно совершенствует транспортировку пеллет.

Такие топливные гранулы – удобный и экологичный энергоноситель, популярность которого постоянно только увеличивается.

Сырье для изготовления пеллет

Многие фермерские хозяйства используют процесс гранулирования для огромного количества отходов. Самое главное, что для выполнения такого мероприятия не требуются значительные затраты, да и рентабельность в этом случае составляет 30-40%.

Многие задаются вопросом, как делают пеллеты, и удивляются, что топливные гранулы легко получить из отходов деревоперерабывающих производств.

Как правило, их получают из:

- Опилок.

- Обрезков.

- Горбыля.

- Древесной муки.

- Иных отходов.

Кроме этого, на производстве изготавливаются гранулы: светлые, серые и черные. К примеру, для серых используются опилки или отходы с корой. Их фасуют в мешки и часто применяют в Европейских котельных, где отмечается высокая мощность.

Где используются пеллеты из опилок

Применение серых гранул позволяет сэкономить, поэтому разумно покупать партию с запасом топлива. Так вы протестируете функционирование топлива и горелки. Если функционал твердотопливного котла вас устраивает, можно приступать к закупке значительных партий. При использовании агропеллет отмечается значительная часть отходов (в процессе транспортировки) и повышенная зональность. По этой причине стоит размещать производство материалов неподалеку.

Стоит отметить, что гранулы изготавливаются еще из отходов сельского хозяйства: сухого сена, соломы и пр. Фермеры часто для таких целей применяют распространенные в сельском хозяйстве материалы:

- Лузгу подсолнечника.

- Солому.

- Камыш.

- Рисовую шелуху.

- Сено.

Для переработки сельхоз отходов используются специальные камеры, оснащенные кольцевой матрицей. Самое главное, что на их функционирование необходимы минимальные затраты.

А вот рисовая шелуха с повышенным процентом кремния негативно влияет на камеры такого типа. По этой причине ее гранулирование – непростой процесс.

Многие отмечают еще гранулы из торфа (их минус – повышенная зональность). Для их изготовления используются хорошие ресурсы, так как такая заготовка относится к затратным.

Широкое распространение получила технология производства именно древесных пеллет. Отмечается несколько их основных преимуществ:

- Невысокая стоимость по причине низкой себестоимости.

- Простая технология изготовления, при которой не применяются химические добавки.

- Повышенная практичность, что позволяет их легко хранить и транспортировать.

- Полная автоматизация котлов, которые функционируют на таком топливе.

- Экологичность, что уменьшает парниковый эффект.

- Низкая зольность – огарки используются в качестве удобрения.

Как производят пеллеты

Данная технология состоит из ряда этапов:

- Подготовка. Сырье измельчается и делится на 2 группы. Первая используется для гранул стандартного типа, а вторая – для «серых» (низкого качества). Неравномерный по фракциям материал дробится до размеров от 6 мм.

- Сушка. Сырье сушится в специальной капсуле (количество влаги в нем составляет -10-14%). Часто материал пересушивается, так как это позволяет сохранить лигнин, который отвечает за прочностные показатели.

- Использование пара и воды. При изготовлении топливных пеллет сырье прессуется через механическое сцепление и полимеризацию лигнина. На данном этапе внимание уделяется уровню давления, показателям воды и температуры.

- Формирование. Основная машина на производстве – гранулятор.

Она состоит из ножей, системы двигателя и прессов. С ее помощью осуществляется процесс гранулирования. За счет установки форм-матриц определяются размеры и диаметр пеллет. Материал подвергается трению, нагревается и формируется в конкретную форму. Затем полученное сырье (маленькие брикеты) увеличивает технологичную прочность.

Она состоит из ножей, системы двигателя и прессов. С ее помощью осуществляется процесс гранулирования. За счет установки форм-матриц определяются размеры и диаметр пеллет. Материал подвергается трению, нагревается и формируется в конкретную форму. Затем полученное сырье (маленькие брикеты) увеличивает технологичную прочность. - Сортировка. В магазины гранулят поставляется запакованный в мешки по 1000 килограмм. Кроме этого, фирма-производитель иногда отсыпает сырье порционно в специальную емкость.

- Хранение. Хранится изготовленный материал на сухих и накрытых площадях, которые хорошо проветриваются.

Запомните! Сегодня пеллеты относят к самому качественному виду твердого топлива, их используют для специальных пеллетных котлов отопления, которые отличаются полной автономностью.

Стоит отметить, что информация о том, как делают пеллеты из опилок или иного сырья позволяет значительно сэкономить. Изготавливая пеллеты, вы получаете комфорт!

Технология производства пеллет из отходов деревообрабатывающей и сельскохозяйственной промышленности

Пеллеты – это наиболее востребованный вид биотоплива, которое имеет вид небольших гранул. Изготавливаются такие гранулы из отходов сельскохозяйственной и деревообрабатывающей промышленности, благодаря чему их себестоимость достаточно низка. Кроме этого технология производства пеллет крайне проста и не требует особых затрат.

0.1. Пеллеты из лузги риса

В качестве исходного сырья для производства пеллет могут использоваться следующие материалы:

- Щепки;

- Опилки;

- Стружка и другие отходы деревообрабатывающей промышленности;

- Солома;

- Скорлупа орехов;

- Жмых винограда и других культур;

- Лузга подсолнечника и другие отходы сельскохозяйственной промышленности;

- Торф и так далее.

Стоит отметить, что такое сырье имеет низкую стоимость. Кроме этого производство пеллет выполняет роль утилизации отходов, что в свою очередь избавляет предприятия от дополнительных растрат на вывоз мусора.

Благодаря высокой теплотворной способности топливные гранулы пользуются большим спросом среди отопительных предприятий. Кроме этого твердотопливные котлы имеют наиболее высокий уровень КПД, а также низкую стоимость начальной установки оборудования. Это делает такое топливо наиболее выгодным для отопления домов. Поэтому пеллеты нашли применение не только в промышленных отопительных станциях, но и в частных домах для топки каминов и котлов.

1. Технология изготовления пеллет

Топливные гранулы уже достаточно давно имеются на Российском рынке, благодаря чему многие слышали о таком топливе, однако, далеко не все знают, как делают пеллеты. Это достаточно простой процесс, который не требует больших энергетических затрат. Кроме этого, для топки специальной печи используется тоже сырье, к примеру, опилки, из которых и делаются пеллеты.

Итак, линия по производству пеллет состоит из следующих элементов:

- Устройство для крупного дробления сырья;

- Специальная сушилка;

- Аппарат для мелкого дробления сырья;

- Увлажнитель;

- Гранулятор пеллет;

- Устройство для охлаждения и фасовки готовой продукции.

Стоит отметить, что оборудование для изготовления топливных гранул может быть мобильным и промышленным. Мобильные установки для изготовления пеллет, как правило, оснащены дизельным мотором. Они имеют компактные размеры, а также могут быть перевезены в любое удобное место. Конечно, обратная сторона медали заключается в том, что такое оборудование не может «похвастаться» высокой производительностью, и подходит больше не для предприятия, а для частного использования. Отдельного внимания достойны промышленные линии для изготовления топливных гранул.

1.

1. Промышленные линии по производству пеллет

1. Промышленные линии по производству пеллетПромышленные линии для изготовления пеллет состоят из тех же элементов, что и мобильные, только они имеют гораздо большие размеры. Технология изготовления топливных гранул также одинакова как для мобильных установок, так и для промышленных линий. Более того, независимо от того, какое исходное сырье используется, производственный процесс полностью идентичен. Поэтому в качестве примера будет описана технология производства пеллет из опилок. Итак, технология изготовления топлива разделяется на несколько этапов. Первым из них является процесс крупного дробления сырья.

1.2. Крупное дробление

Мелкие древесные отходы, к примеру, опилки и стружка, доставляются при помощи специальной техники на специальный механизированный склад (так называемый подвижный пол). Далее подвижные стокеры, которые действуют благодаря гидравлическим приводам, выполняют возвратно-поступательные движения, загребая сырье и доставляя его в устройство для крупного дробления. Здесь сырье измельчается до нужных размеров и перемешивается.

В этот же момент часть опилок подается в бункер. Эти опилки необходимы для топки теплогенератора, который в свою очередь вступает в действие на втором этапе. При помощи шнека опилки подаются в камеру сгорания. Продукты горения из теплогенератора подаются в смеситель, куда под воздействием низкого давления, создаваемого дымососом, подается холодный атмосферный воздух и поставляемое на сушку измельченное сырье.

В первую очередь продукты горения перемешиваются с воздухом. При этом устройство автоматически регулирует пропорции смешивания. Это в свою очередь позволяет поддерживать необходимый уровень температуры теплоносителя. И только после этого теплоноситель перемешивается с только поступившим, еще влажным сырьем. Далее сырье подается в барабанную сушилку.

1.3. Барабанная сушилка

Это установка для производства пеллет, в которой сырье захватывается лопастями. Они поднимают сырье наверх, после чего оно проходит сквозь поток теплоносителя, при этом продвигаясь к выходу. Сразу за выходом располагается специальное устройство под название уловитель. Оно необходимо для улавливания камней, а также для сортировки сырья в случае, если это не было сделано изначально.

Сразу за выходом располагается специальное устройство под название уловитель. Оно необходимо для улавливания камней, а также для сортировки сырья в случае, если это не было сделано изначально.

Просушенное сырье всасывается в так называемый циклон. Делается это путем разряжения воздуха при помощи дымососа. Сам циклон имеет принцип действия сепаратора – в результате центробежной силы опилки, которые имеют большую плотность и вес, оседают и остаются внизу. В этот момент более легкий отработанный теплоноситель выходит в дымоход.

Специальный шлюзовой затвор перемещает определенные дозы высушенных и нагретых опилок из циклона в распределитель потока, после чего они попадают в устройство мелкого дробления.

1.4. Молотковая дробилка

В момент перемещения сырья из сушилки в молотковую мельницу часть опилок поступает в теплогенератор. Оставшаяся часть поступает в дробилку. Здесь происходит окончательное дробление сырья. После такого измельчения опилки больше похожи на муку, и с этого момента именно так принято называть сырье. Далее мука подается в циклоны, в которых происходит отделение сырья от воздуха.

После этого мука попадает в шнековый транспортер, затем в наклонный шнековый транспортер, далее в бункер гранулятора. Внутри бункера гранулятора имеется аппарат, который препятствует образованию комков и слеживание муки.

Из бункера мука попадает в смеситель, в котором сырье смешивается с паром либо водой. Делается это при помощи процесса кондиционирования. Здесь влажность муки доводиться до необходимого уровня, который требуется для прессования. Далее увлажненный полуфабрикат попадает в пресс-гранулятор.

2. Пеллеты из соломы и лузги риса: Видео

2.1. Пресс для производства пеллет

Внутри пресса мука располагается между вращающейся матрицей и прессующими вальцами. Благодаря этому сырье продавливается в радиальные отверстия, которые имеются на матрице. Таким образом, происходит формирование гранул. Делается это при огромном давлении.

Таким образом, происходит формирование гранул. Делается это при огромном давлении.

Далее выдавленные из радиальных отверстий гранулы обламываются неподвижным ножом. Готовые пеллеты падают вниз и через рукав выходят из гранулятора.

На выходе из пресс-гранулятора гранулы имеют высокую температуру. Кроме этого они являются весьма хрупкими. Для охлаждения и придания большей прочности пеллеты попадаются в устройство для охлаждения. В колонне для охлаждения вентилятор всасывает воздух через слой пеллет. Таким образом, происходит одновременное охлаждение гранул и отсасывание неспрессованной муки в циклон.

В результате охлаждения уровень влажности пеллет падает, что влечет за собой некоторые физико-химические изменения, обеспечивающие гранулам более высокую прочность, а также требуемую влажность и температуру.

После этого происходит отсеивание пеллет от крошки и фасовка готовой продукции в мешки. Как можно заметить вся технология гранулирования пеллет происходит без дополнительных расходных материалов. Кроме этого низкая стоимость топливных гранул объясняется высокой производительностью подобных установок, при низких энергетических затратах.

Завод по производству пеллет для малого бизнеса не требует больших инвестиций

Завод по производству пеллет требует мало

инвестиций, но приносит большую прибыль. Ведь на пеллетном заводе производиться альтернативное

топливо. Энергоресурсы всегда пользовались высоким спросом во все

времена. Бизнес в отрасли энергоресурсов всегда имеет больше шансов на

успех и процветание. Пеллеты сегодня все большую популярность набирают

как альтернативное топливо. Его производят благодаря переработке

отходов древесины и не только. Спрос на пеллеты растет с каждым днем.

Оптовая стоимость 1т. пеллетного топлива начинается от 110$. Каждому

заводу для производства или переработки нужно закупать сырье. Для

производства пеллет в качестве сырья используют опилки из древесины,

солому, шелуху из подсолнечника и т. п. Чтобы пеллетным заводом

произвести одну тонну топливных гранул потребуется 7,4 кубометра

опилок. Стоимость сырья составляет 5$ за куб (на условиях

самовывоза).

Получаем валовую прибыль: 110$ — (5$ * 7,4) = 73$ и это с одной только

тонны альтернативного топлива. Даже при учете всех расходов

(электроэнергия, зарплата, упаковка, транспорт)

рентабельность бизнеса

остается выше 100%. Показатель прибыльности завода по производству

пеллет один из самых высоких по сравнению с другими видами бизнесов по

переработке отходов. Рынок пеллетов охватывает все больше

потребительских сфер. Ведь твердотопливные гранулы уже сегодня активно

применяют: для отопления помещений, выработки электроэнергии на

электростанциях, а так же начинают применять как альтернативу жидкому

топливу для грузовых автомобилей с помощью газогенераторов. Бизнес идея

по производству пеллетных гранул – это целая энергетическая

промышленность, которую можно реализовать при минимальных инвестициях.

п. Чтобы пеллетным заводом

произвести одну тонну топливных гранул потребуется 7,4 кубометра

опилок. Стоимость сырья составляет 5$ за куб (на условиях

самовывоза).

Получаем валовую прибыль: 110$ — (5$ * 7,4) = 73$ и это с одной только

тонны альтернативного топлива. Даже при учете всех расходов

(электроэнергия, зарплата, упаковка, транспорт)

рентабельность бизнеса

остается выше 100%. Показатель прибыльности завода по производству

пеллет один из самых высоких по сравнению с другими видами бизнесов по

переработке отходов. Рынок пеллетов охватывает все больше

потребительских сфер. Ведь твердотопливные гранулы уже сегодня активно

применяют: для отопления помещений, выработки электроэнергии на

электростанциях, а так же начинают применять как альтернативу жидкому

топливу для грузовых автомобилей с помощью газогенераторов. Бизнес идея

по производству пеллетных гранул – это целая энергетическая

промышленность, которую можно реализовать при минимальных инвестициях.

На заводе должны производиться качественные пеллеты

Чтобы запустить заводское производство пеллет,

следует изучить

технологию. Пеллеты были изобретены еще в середине прошлого века.

Придумал их Рудольф Гуннерман. Они искал решение для сокращения

расходов на вывозе отходов из своей лесопилки. И решил опилки

прессовать прямо на заводе перед вывозом, чтобы в несколько раз

уменьшить объем отходов. Но оказалось, что прессованные опилки и

стружка горят значительно лучше и эффективнее обычной древесины.

Благодаря высоким показателям горючести теплотворность пеллет выше в

2.5 раза. Чем больше углерода в древесном топливе, тем выше его

теплотворность. Дело в том, что обычное необработанное дерево кроме

горючего углерода в молекулах целлюлозы содержит еще значительное

количество водорода и кислорода. А при измельчении дерева молекулы

целлюлозы разрушаются и атомы водорода, кислорода из нее уходят в виде

летучих газов. Еще существенным преимуществом пеллетных гранул от

дерева является сгораемость материала. Дерево при сгорании теряет 85%

массы в виде летучих газов, остальные 15% составляет зола. А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева. В процессе производства под высоким давлением

пеллеты прогреваются до 110 градусов Цельсия, что позволяет вдвое

сократить содержание влаги. Кроме того за счет прессования топливные

гранулы обладают более высокой плотностью чем дерево. Проверить данный

факт очень легко. Дерево, как известно в воде не тонет, плавая на

поверхности, а пеллетные гранулы, произведенные из древесных опилок,

камнем идут на дно. Это так же объясняет, почему из меньшего объема

гранулированного топлива получается значительно больше тепла при

сгорании, чем у дерева. Фактически пеллеты это горючее топливо, которое

набирает большую популярность во время энергетического кризиса. Оно

обладает своими особенностями такими как: высокая безопасность топлива,

низкая стоимость и другие преимущества.

А при

сгорании пеллет золы остается всего 0,75-1,5% (почти в 20 раз

меньше) в

зависимости от сырья из которого они произведены. Так же важно

отметить, что топливные гранулы в 2 раза меньше содержат влаги в

отличие от дерева. В процессе производства под высоким давлением

пеллеты прогреваются до 110 градусов Цельсия, что позволяет вдвое

сократить содержание влаги. Кроме того за счет прессования топливные

гранулы обладают более высокой плотностью чем дерево. Проверить данный

факт очень легко. Дерево, как известно в воде не тонет, плавая на

поверхности, а пеллетные гранулы, произведенные из древесных опилок,

камнем идут на дно. Это так же объясняет, почему из меньшего объема

гранулированного топлива получается значительно больше тепла при

сгорании, чем у дерева. Фактически пеллеты это горючее топливо, которое

набирает большую популярность во время энергетического кризиса. Оно

обладает своими особенностями такими как: высокая безопасность топлива,

низкая стоимость и другие преимущества.

Технология производства пеллет для малого завода

Бизнес по производству пеллет –

это завод по переработке отходов.

Заниматься переработкой отходов – актуально, выгодно и гуманно.

Особенно выгодно если перерабатывать отходы в топливо безопасное для

окружающей среды. На заводе можно производить пеллеты из различного

вида сырья: древесных опилок, стружки, коры, соломы, шелухи

подсолнечника, сухих стеблей кукурузы и т.п. Конечно, пеллетные гранулы

могут отличаться по своим характерным свойствам в зависимости от сырья,

из которого их производят. Главный показатель, влияющий на стоимость

древесных гранул – процент зольности. Чем выше процентное содержание

золы, тем ниже стоимость гранулированной древесины. Технология

производства пеллет проста и понятна. Сырье при необходимости следует

измельчить до размера мелких опилок (тирсы) и если

нужно предварительно

подсушить (рекомендуемая влажность сырья до 20%).

После чего опилки

подаются в роликовый или шнековый пресс-гранулятор где подобно

мясорубки выдавливаются через специальную решетчатую матрицу готовые

цилиндрические пеллеты. Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей. Древесная смола сама по себе горит долго и

ровно.

Каждое дерево в своем составе содержит клеящее

вещество «лигнин». Благодаря лигнину из опилок формируются цельные

гранулы цилиндрической формы. Опилки в прессе-грануляторе нагреваются и

выделяют лигнин, который под воздействием температуры превращается в

натуральный природный клей. Древесная смола сама по себе горит долго и

ровно.

Заводу нужно поставить прессовочное оборудование

Оборудование для завода по производству пеллет вполне доступно как для малого, так и для домашнего бизнеса. Пресса-грануляторы могут быть роликового или шнекового типа. Стоимость прессов напрямую зависит от производительности. Например, пресса производительностью в 250 кг/час уже доступны по цене 6200$ с мощностью электродвигателя 15 кВт., для 380В. Хотя существуют и более компромиссные предложения с меньшей производительностью и ценой пресса. Для производства пеллет из соломы заводу потребуется дополнительное оборудование — измельчитель. Можно использовать ДКУ, который обойдется по цене 1000$ с производительностью 100кг/час для фракций размером 3мм. Важно отметить, что при постоянной работе пресса-гранулятора , через 2,5-3 месяца потребуется замена деталей узлов высокого давления. В управлении производством правильно контролируйте постоянные расходы средств на решетчатую матрицу, ролики или шнек (в зависимости от типа пресса) – основные рабочие части гранулятора. При производстве пеллетов только из соломы или другого мягкого сырья рабочие детали пресса могут прослужить вдвое больше. А так же производительность будет несколько выше при одних и тех же нагрузках, что благотворно отразится на расходах электроэнергии.

Потребность в пеллетах все больше испытывают альтернативные отопительные системы

У каждого производственного или перерабатывающего завода стоит

главный

вопрос о сбыте продукции. Отопление помещений пеллетами

на специальных

котлах – сегодня наиболее популярное применение для данной продукции.

Но существуют и другие рынки сбыта. Например, в области наполнителей

для туалетов домашних животных. В Европе уже давно используют, а у нас

только набирают популярность пеллетные (гранульные)

котлы с очень

высоким КПД (85-85%). Данный вид твердотопливных котлов отличается

своей повышенной продолжительностью работы без участия человека на

протяжении 7 суток и более. Такая возможность достигается благодаря

сыпучести гранул, с помощью которой осуществляется заправка котла

твердым топливом через программный контроллер управляющим шнеком

подачи. Весь процесс дозаправки котла происходит автоматически. Уровень

автоматизации котла позволяет самостоятельно подавать новую порцию

гранулированной древесины из бункера для поддержания заданной

температуры. Специальный электрический тэн и вентилятор могут взять на

себя автоматический розжиг топливных гранул. Так же котлы оборудованы

специальной гранульной горелкой, которая позволяет максимально

эффективно использовать пеллетное твердое топливо. Пеллетные котлы не

требуют особого обслуживания. Чистка золы осуществляется 1 раз в месяц.

Мощность котлов начинается от бытовых потребностей 15-500кВт и может

достигать до 2МВт для промышленных целей. Срок службы котлов один из

самых высоких – более 20 лет. На картинге изображен гранульный котел

австрийской фирмы OkoFen. Описание устройства котла:

В Европе уже давно используют, а у нас

только набирают популярность пеллетные (гранульные)

котлы с очень

высоким КПД (85-85%). Данный вид твердотопливных котлов отличается

своей повышенной продолжительностью работы без участия человека на

протяжении 7 суток и более. Такая возможность достигается благодаря

сыпучести гранул, с помощью которой осуществляется заправка котла

твердым топливом через программный контроллер управляющим шнеком

подачи. Весь процесс дозаправки котла происходит автоматически. Уровень

автоматизации котла позволяет самостоятельно подавать новую порцию

гранулированной древесины из бункера для поддержания заданной

температуры. Специальный электрический тэн и вентилятор могут взять на

себя автоматический розжиг топливных гранул. Так же котлы оборудованы

специальной гранульной горелкой, которая позволяет максимально

эффективно использовать пеллетное твердое топливо. Пеллетные котлы не

требуют особого обслуживания. Чистка золы осуществляется 1 раз в месяц.

Мощность котлов начинается от бытовых потребностей 15-500кВт и может

достигать до 2МВт для промышленных целей. Срок службы котлов один из

самых высоких – более 20 лет. На картинге изображен гранульный котел

австрийской фирмы OkoFen. Описание устройства котла:

- Камера рециркуляционного горения.

- Микропроцессорное управление.

- Самоочищающаяся система.

- Пульт управления регулировки температуры.

- Камера из высококачественной стали.

- Гранульная горелка.

- Дополнительная система очистки.

- Электроподжиг топливных гранул.

- Место для установки горелки с обратной стороны.

- Система пожарной безопасности.

- Бокс для пепла.

- Автоматическая подача гранул.

- Климатконтроль.

- Контроллер давления.

- Воздухозаборник.

Пеллетные котлы являются серьезной альтернативой газовым

котлам. Хотя

сама гранулированная древесина прекрасно себя зарекомендовали как

высокоэффективное топливо в обычных твердотопливных котлах и даже

простых печках как лучшая альтернатива дровам. Ниже приведены еще

примеры потребления эффективного пеллетного топлива.

Ниже приведены еще

примеры потребления эффективного пеллетного топлива.

Пеллетами можно заправлять автомобили

Cбыт пелет заводского малого производства

будет существенно расширен. Уже сегодня

ездят автомобили на полетном топливе. Всем известно, что в середине

прошлого века грузовые автомобили работали на древесном топливе.

Двигатель внутреннего загорания тот же самый что и для традиционного

топлива. Фактически в место бензина использовался горючий газ,

получаемый из газогенератора путем пиролизации древесины. Газогенератор

– это устройство для преобразования в газообразную форму твердых

горючих материалов. Данное физическое явления называется пиролиз –

распад тяжелых молекул на легкие под воздействием повышения температуры

и недостатка кислорода. На пример обычный автомобиль «Газель»

оборудован газогенератором расходует 1кг. древесины на 1км. То есть на

100км необходимо было возить в кузове 100кг древесины. Так

использовалось много полезного пространства в кузове автомобиля на

объем дров и габаритов газогенераторной установки. Дозаправка

газогенератора древами осуществлялась вручную через каждые 50км. Разгон

автомобиля необходимо было производить плавно, предоставляя

газогенератору время для перехода на повышенный режим мощности.

Благодаря пеллетам все недостатки автомобилей на газогенераторных

установках практически устраняются. Их сыпучесть позволила

автоматически заправлять газогенератор, так как в общей массе они

представляют из себя псевдожидкость. Габариты и масса газогенераторной

установки стали значительно меньше. Электронная микропроцессорная

система отслеживает ускорение автомобиля и автоматически подключает

традиционное топливо в момент резкого изменения нагрузок на двигатель

акселератором. Приемистость автомобиля полностью сохраняется. К тому же

пеллеты благодаря большей плотности и теплотворности активнее выделяют

газ и реже нуждаются в паузах для перехода на другую мощность работы

генератора. Тем более на грузовых автомобилях. Все преимущества

гранулированного топлива в отношении к древесине пригодились для

использования их как топливо для грузовых автомобилей с

газогенераторными установками. Плотность и теплотворность топливных

гранул требуют значительно меньше полезного пространства в кузове.

Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг

на 1км. Даже при краткосрочном использовании бензина в моменты резкого

ускорения автомобиля, уже расход меньше в 2 раза в отношении к

традиционным видам горючего. Если ездить в экономичном режиме, можно

вообще отказаться от использования бензина. Тогда стоимость 1км

составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг)

=

0,04$/км. Еще важно отметить, что при сгорании газа созданного путем

перолиза древесных гранул не выделяются вредные, токсичные вещества.

Это экологически-чистый вид топлива.

Плотность и теплотворность топливных

гранул требуют значительно меньше полезного пространства в кузове.

Пеллеты в 3 раза снизили расход потребления твердого топлива до 0,3кг

на 1км. Даже при краткосрочном использовании бензина в моменты резкого

ускорения автомобиля, уже расход меньше в 2 раза в отношении к

традиционным видам горючего. Если ездить в экономичном режиме, можно

вообще отказаться от использования бензина. Тогда стоимость 1км

составит 0,04$. 1кг пеллетов = 0,11$ / 3 (расход на 1км = 0,3кг)

=

0,04$/км. Еще важно отметить, что при сгорании газа созданного путем

перолиза древесных гранул не выделяются вредные, токсичные вещества.

Это экологически-чистый вид топлива.

Пеллеты использую как топливо для электростанций

Рынок потребления пеллет растет с каждым днем. К 2020 году Европейский Союз планирует на 20% снизить количество вредных выбросов в атмосферу. Для этого планируется уже в 2015 году увеличить объемы использования твердого БИО-топлива до 50 %. Основными потребителями станут электростанции на пеллетах. На сегодняшний день это самые дешевые «зеленые электростанции» по сравнению даже солнечными и ветровыми станциями. Пеллеты обладают высокими энергетическими показателями. Все крупные электростанции Европы переходят на гранулированное древесное топливо. Только начинают появляться в продаже мобильные электростанции на гранулированном топливе. Все больше устанавливается котлов, работающих на древесных гранулах. С подорожанием нефти и газа будут выпускать все больше газогенераторных установок для грузовых автомобилей и сельхозтехники. Сегодня мы находимся в самом начале развития использования нового вида топлива. Потребности в нем будут расти постоянно. Важно отметить, что у малого или домашнего бизнеса уже сейчас имеется возможность начать производить топливо нового поколения при небольших инвестициях. Уже сейчас нужно быть готовым к активному росту рынка.

Оборудование для производства пеллет из опилок и соломы

Пеллеты — альтернативный источник топлива для отапливания дачных и частных домов. Конкурировать с ними может только природный газ, но не ко всем домам подведены трубопроводы с газом. Поэтому прекрасной альтернативой считаются пеллеты, если наладить их производство, они еще станут прекрасным источником прибыли.

Конкурировать с ними может только природный газ, но не ко всем домам подведены трубопроводы с газом. Поэтому прекрасной альтернативой считаются пеллеты, если наладить их производство, они еще станут прекрасным источником прибыли.

Описание и характеристика различных видов пеллет

Примечательность топливных гранул заключается в том, что их производство не требует определенных сырьевых источников, они делаются из чего угодно. Они не требуют какого-то высокотехнологичного сырья. Производить их можно из обычных отходов. Это могут быть остатки от обработки дерева: опилки, щепки. Или вовсе отходы сельхоз работ, как например, солома. Их еще называют топливными гранулами. По сути, это цилиндрические гранулы небольших размеров. Производство их включает, применение специализированного оборудования. Делаются они под высоким давлением без каких-либо клеящих веществ. По тепловым свойствам они не уступают сухим дровам. Места они занимают гораздо меньше.

Для правки можно сказать, что один килограмм таких гранул производят до 4,5 кДж тепла, что соответсвует теплотворности дровам 15% сушки.

При сжигании пеллет образуется меньше углекислого газа, меньше золы, и практически не формируется сера. Назначение пеллет:

- отапливают дома, в которых имеется печь или камин;

- применяются в котельных;

- используются в качестве туалетного наполнителя для домашних животных;

- применяются как абсорбенты для жидкостей.

Виды пеллет

Если планируется производить пеллеты на продажу, то необходимо купить оборудование для производства гранул соответствующих стандартов тех стран, куда планируется их поставлять. Например, показатели по зольности для США не должны превышать 1%, а вот в Европе он выше на полпроцента.

Технология изготовления

Производство пеллет проходит в несколько этапов. На первом, сырье дробят на маленькие части. Далее сушат. После сушки еще раз дробят на более мелкие фракции. Далее проводят подготовку по воде, то есть остаточная влажность не должна превышать 10%.

Далее проводят подготовку по воде, то есть остаточная влажность не должна превышать 10%.

Это важно, так как для прессования сырых пеллет потребуется больше усилий, и они не приспособлены для котлов, так как горят хуже и тепла от них меньше.

На следующем этапе, производство предполагает прессование пеллет, повторная сушка. Готовый продукт фасуют по одному килограмму.

Следует также уделить особое внимание содержанию воды в гранулах. Поскольку слишком сухое сырье хуже склеивается. Нужна некоторая дозировка влаги. Охлаждать пеллеты нужно после формовочного пресса. После чего они фасуются.

Оборудование для изготовления пеллетов

Оборудование для производства пеллет включает в себя:

- дробилка для измельчения сырья.

- сушилка;

- пресс для пеллет;

- охлаждающее оборудование для готового сырья;

- фасовочное оборудование.

Линия по производству пеллет

Линия для производства пеллет в полной сборке обойдется не дешево. В ее полный комплект входит барабаны для сушки, конвейеры, весы, вентиляторы для обдува материала, мельницы молоткового типа. Главную роль здесь играет, конечно же, станок для пеллет. Изготовить его самостоятельно не получится, так как для создания матрицы потребуется фрезеровочный станок. Оборудование для гранулирования может отличаться по качеству производимых пеллет. Точность обработки может отличаться от стандартов.

Самодельная дробилка

Производство пеллет требует наличие дробилки, которую можно собрать своими руками. Если в сырье будут присутствовать ветки или иные вхождения типа горбыля, то потребуется дополнительное оборудования для их измельчения. Конечно, конструкций такого оборудования существует не мало. Некоторые из них измельчают сырье на не слишком крупные фракции.

Схема самодельной дробилки

Для самостоятельного изготовления дробящего станка потребуется один электродвигатель, достаточно мощный, несколько дисковых пил. Такой станок станет хорошим помощником, чтобы запустить свое производство пеллет. Они крепятся на одном валу. Фиксируются они таким образом, чтобы каждый последующий зуб пилы смещался относительно предыдущего. На этот вал ставится шкив и пара подшипников по бокам. Вал устанавливается на раму и фиксируется там. Следует иметь в виду, что двигатель должен обладать достаточной мощностью, чтобы быть способным раздробить ветки и доски до нужного размера опилки. Производительность у такого агрегата не самая высокая.

Они крепятся на одном валу. Фиксируются они таким образом, чтобы каждый последующий зуб пилы смещался относительно предыдущего. На этот вал ставится шкив и пара подшипников по бокам. Вал устанавливается на раму и фиксируется там. Следует иметь в виду, что двигатель должен обладать достаточной мощностью, чтобы быть способным раздробить ветки и доски до нужного размера опилки. Производительность у такого агрегата не самая высокая.

Сушилка для опилок

Изготовление пеллет предполагает сушку исходного сырья. Чтобы пеллеты не посыпались сразу на выходе из прессовочного станка, требуется, чтобы опилки были нужной влажности. На крупном производстве это делается в специальных камерах. В домашних условиях некоторые мастера изготавливают барабанные сушилки, так как эта конструкция наиболее простая.

Самодельная сушилка для опилок

Железные бочки привариваются друг к другу. Далее их ставят на раму. К внутренним стенкам приваривают лопасти, которые во время сушки мешают сырье. С одной стороны импровизированного барабана подается горячий воздух, с другой этот воздух уходит. Вращается барабан при помощи электрического двигателя через редукторы. Источником горячего воздуха может быть обычная тепловая пушка.

Следует знать, что этот технологический процесс самый продолжительный и энергозатратный. Поэтому расходы могут превысить доходы.

Советы по выбору оборудования

Выбирать оборудование следует по тому объему работ, которое предполагается выполнять. Самые крупные агрегаты оказываются более затратными по стоимости и потребляемой электроэнергии. Если предполагается производить небольшой объем пеллет, с экономической точки зрения более выгодными окажутся некрупные и малопроизводительные станки.

Сухое сырье малыми количествами

Говоря о малых объемах, следует сказать, что подразумевается кубатура до восьмидесяти кубов опилок. Такое производство пеллет вполне допустимо для частного бизнеса. Затраты на просушку такого сырья гораздо меньше, чем на сырое.

Основное оборудование, которое потребуется в первую очередь:

- молотковая дробилка для получения мелких фракций сырья;

- агрегат для создания потоков воздуха;

- прессовочное оборудование для пеллет;

- охлаждающая установка;

- сепаратор;

- упаковочная линия;

- транспортировочные средства;

- контейнер или бункер для хранения.

Лучше иметь оборудование от одного производителя, так как это избавит от дальнейших проблем в случае поломки одного из узлов.

Сырые опилки малыми количествами

Сушка таких отходов обработки дерева считается самым затратным, так как требует гораздо больше времени и вложений в плане энергопотребления. Хотя, при больших объемах затраты себя окупают. К сырым относят опилки с влажностью до пятидесяти процентов. Перед изготовлением пеллет опилки нужно просушить до влажности примерно пятнадцати процентов. Чтобы труды не пошли прахом, после сушки его необходимо хранить в сухом и хорошо проветриваемом месте.

Промышленная сушилка для пеллет

Также следует предусмотреть дробление материала после сушильного аппарата. Это тоже поможет довести сырьевой материал до нужного состояния, из которого потом можно спрессовать гранулы. Для таких задач больше походят мощные установки, так как маленькие и дешевые не всегда могут справиться с поставленной задачей.

Достаточное количество сырья с влажностью сорок пятьдесят процентов

Объем достаточный для производства пеллет считается от двух тысяч кубов. Такое производство потребует. Это также требует наличие соответствующего оборудования:

- сито для отсеивания мелкой пыли;

- сушилка с электрическим генератором тепла;

- оборудование для перемещения готовой продукции;

- устройство для охлаждения готовой продукции;

- прессовочное оборудование;

- упаковочный станок;

- место для хранения и складирования производимой продукции;

- место, где можно хранить уже высушенное сырье.

Склад или бункер;

Склад или бункер; - средство для измельчения начального сырья.

Такие объемы предполагают серьезной подготовки в плане оборудования рабочих мест. Наиболее затратная статья всех расходов приходиться на сушку сырья. Помимо аэродинамического метода, существуют также другие способы, например, вакуумная, инфракрасная и СВЧ сушка. Это более дорогое оборудование и требует больше энергозатрат.

Сухое сырье в больших объемах

Для работы с сухим сырьевым материалом понадобиться тоже оборудование, что и для сырого. Единственное отличие может заключаться в количестве прессовочного оборудования.

При выборе оборудования следует учитывать производительность оборудования и то качество, которое производитель готов гарантировать на свое оборудование и конечную продукцию.

Другие материалы

Кроме опилок в работу используются другие материалы:

- торф;

- отходы от сельхозпроизводства;

- солома;

- ветки.

Предварительно все это нужно просушить и измельчить. Технология работы с этим сырьевым материалом немного отличается, так как состав отличается.

Торфяные пеллеты

Например, торф нужно просушить, но не нужно измельчать. Шелуху наоборот дробить не придется, и в зависимости от состояния, скорее всего сушка тоже не понадобиться.

Требования к производству пеллет

Поскольку дерево и производство древесных материалов не нарушает экологию, то предъявляемых к нему требований не много. Дерево является горючим и легковоспламеняемым материалом, поэтому в цехе, где выполняется производство, должны быть средства по тушению пожаров. В первую очередь это огнетушители и автоматическая система тушения. Также необходимо продумать, как сырьевой материал и готовая продукция будет храниться. Помещение должно оградить их от источников пламени.

Помещение должно оградить их от источников пламени.

Цех по производству пеллет

Поскольку все оборудование для производства пеллет работает с большим количеством воды, то разумно предусмотреть систему подвода воды и ее слива.

Применение пеллет

Основное назначение пеллет — сжигание в котлах в качестве источника тепла. Широко используется в ТЭЦ мощностью, превышающей 500 Мегаватт. Удельная теплота этого продукта не уступает сухим дровам или даже торфу. В зависимости от того, из какого сырья были изготовлены пеллеты, их энергоемкость может отличаться.

Применение пеллет

Наиболее часто используемым сырьем можно считать древесный опил, так как он имеется в достаточном количестве на всех деревообрабатывающих предприятиях. Тепло, которое можно получить от их сгорания равняется 4 кВт/ч/кг. Этого достаточно, чтобы отопить небольшой дачный домик. Помимо отопления, пеллеты используются в качестве туалетных наполнителей, как нестандартный вариант применения. На самом деле, сфера пеллет применения очень велика.

Оборудование для производства пеллет из древесных отходов в домашних условиях

В условиях постоянно растущей стоимости энергоресурсов рациональным видом топлива для индивидуальных систем отопления выступают пеллеты – гранулированный биоматериал. Из чего делают пеллеты? Из древесных отходов, соломы, лузги семечек подсолнуха, торфа.

Какие пеллеты лучше для отопительных систем в частных домах? Однозначно топливо, сделанное из отходов древесины. Популярность материала объясняется абсолютной экологической безопасностью и тепловыми характеристиками древесного топлива, за один час горения пелетты вырабатывают порядка 5 кВт тепловой энергии. Одна тонна биотоплива пеллеты при сжигании выделяет количество тепла, аналогичное 500 л дизтоплива либо 700 л мазута.

Важно! Для производства пеллеты в домашних условиях не стоит использовать древесные отходы от таких видов древесины, как липа, тополь и ива. Показатели «скрепления» у обозначенных пород древесины довольно низкие, и при любом механическом воздействии гранулированный материал рассыплется на мелкие частицы.

Сегодня наладить производство пеллетов в домашних условиях – задача вполне выполнимая, но для ее реализации потребуется специальное оборудование для производства пеллет. Чтобы организовать процесс по производству пеллет, необходимо знать технологию изготовления спрессованного биоматериала.

Технология производства

Технология производства пеллет состоит из шести основных процессов:

- подготовка сырья;

- дробление;

- сушка сырья;

- повторное дробление;

- прессование;

- расфасовка.

Первый этап по производству пеллет заключается в сортировке сырьевого материала (из древесных отходов изымают сторонние примеси). Затем отсортированный материал отправляется на линию первичного дробления. Конечный результат первичного дробления – щепа толщиной до 2 мм и длиной 30–50 мм. Для изготовления пеллет требуется древесина с влажностью не более 10%, поэтому задача третьего этапа состоит в удалении излишней влаги из сырьевого материала.

Следующий производственный этап заключается в доведении сырья до состояния мелкой стружки либо древесной муки. После тонкого дробления сырьевой материал подлежит прессованию, для более крепкого сцепления гранул древесную стружку перед отправкой на пресс для пеллет обрабатывают горячим паром. Полученный на выходе продукт охлаждают естественным способом и расфасовывают.

Технология изготовления: процессы дробления, сушки и гранулирования сырьевого материала, безусловно, требуют применения специализированного оборудования.

Производство пеллет: виды оборудования

Линия по производству гранулированного топлива в обязательном порядке должна включать такое оборудование, как:

- дробилка;

- сушилка;

- прессовочный агрегат.

Дробилки

Для измельчения исходного сырьевого материала используют дробилки. Производство пеллет в домашних условиях может быть налажено с использованием техники, приобретенной в торговой сети либо с применением самодельной дробилки. Описания, как делают дробилки собственными силами, можно найти в интернете.

Сушилки

Для сушки измельченных древесных отходов используют сушилки. Сегодня современный рынок предлагает несколько видов сушильного оборудования:

- пневматические сушилки;

- сушильные барабаны;

- аэродинамические сушилки;

- диспергаторы;

- агрегаты ленточного типа.

Сушку для домашнего производства биотоплива также можно изготовить своими руками. Наиболее простым вариантом для самостоятельного изготовления являются агрегаты барабанного типа.

Конструкция сушильного самодельного барабана состоит из нескольких металлических бочек, металлической рамы и лопастей, электродвигателя с редуктором, газовой либо электрической тепловой пушки. Металлические бочки соединяют между собой сваркой, к внутренней поверхности барабана приваривают лопасти. Металлическую раму изготавливают с наклоном в одну из сторон, на основу монтируют сваренные бочки. Горячий воздух подается в сушильную камеру посредством тепловой пушки. Вращение барабана обеспечивает электромотор, соединенный с редуктором.

Грануляторы

Ключевая роль в процессе производства биотоплива отводится прессу для изготовления пеллет или гранулятору. Принцип работы пеллетного пресса заключается в следующем – катки, входящие в конструкцию станка, передвигаясь по поверхности матрицы, выдавливают сырье через отверстия. В результате на выходе спрессованная масса приобретает форму маленьких цилиндров заданного диаметра. Вращение вала обеспечивает мощный электромотор, вращательный момент передается посредством редуктора или ременного привода. На выходе из матрицы предусмотрен нож, который срезает готовый продукт с матрицы.

В процессе производства биологического топлива может быть использован гранулятор для пеллет с плоской либо круглой матрицей. На рынке средств малой механизации присутствуют гибридные модели, конструкция которых предусматривает одновременное наличие двух типов матриц.

Цилиндрические матрицы

Станки с матрицами цилиндрической формы чаще всего используют в промышленном производстве. Круглая матрица представляет собой перфорированный цилиндр диаметром до 550 мм. Сырьевая масса засыпается внутрь цилиндра и выдавливается наружу посредством катков с насечками. Катки располагаются внутри цилиндра.

Прессы с плоскими матрицами

Плоские матрицы специально рассчитаны на работу с твердыми видами материалов. Они представляют собой плоский стальной диск толщиной 20–100 мм с многочисленными отверстиями. В отличие от агрегатов с цилиндрической матрицей, в этом оборудовании подача сырьевого материала осуществляется на поверхность дисков.

Диаметр диска варьируется в диапазоне 100–1250 мм. Чем больше диаметр матрицы, тем выше производительная мощность прессовочного станка. Станок для производства пеллет с матрицей диаметром 1250 мм способен производить до 3 т гранулированного топлива за час.

Изготовление пеллет в домашних условиях с использованием самодельного оборудования лучше осуществлять на установках с плоскими матрицами. Для организации процесса потребуется приобрести готовые матрицы и электродвигатель, металлическую раму, шкив привода и бункер для приема сырья можно изготовить самостоятельно.

Подведя итоги, можно сказать, что, задумываясь над вопросом, как сделать пеллеты в домашних условиях, следует первым делом просчитать экономическую выгоду от предприятия. Домашнее производство будет выгодно в случае наличия постоянного источника дешевого сырья и собственноручного изготовления комплекта необходимого оборудования.

‘; blockSettingArray[0][«setting_type»] = 6; blockSettingArray[0][«elementPlace»] = 2; blockSettingArray[1] = []; blockSettingArray[1][«minSymbols»] = 0; blockSettingArray[1][«minHeaders»] = 0; blockSettingArray[1][«text»] = ‘

‘; blockSettingArray[1][«setting_type»] = 6; blockSettingArray[1][«elementPlace»] = 0; blockSettingArray[3] = []; blockSettingArray[3][«minSymbols»] = 1000; blockSettingArray[3][«minHeaders»] = 0; blockSettingArray[3][«text»] = ‘

Оборудование для производства пеллет

Сегодня в центре нашего внимания окажется такое перспективное и относительно молодое направление, как производство пеллет. Мы рассмотрим его технологические и конструктивные особенности, но главное — подробно и внимательно поговорим о том, какое стационарное и мобильное оборудование используется для производства пеллет и как собственно это оборудование выбрать.

Пеллеты. Что это и для чего они нужны?

Начнем с того, что определим, что же такое пеллеты, откуда они берутся и для чего используются. Пеллеты — это особым образом гранулированные отходы древесного производства (опилки, солома, кора деревьев, шелуха, оставшаяся от переработки зерновых и масличных культур). На западе общество уже давно пришло к необходимости переработки отходов любого производства и жизнедеятельности. Европейцы, американцы и азиаты сортируют мусор, собирают макулатуру и постепенно уходят от использования пластика. Что уж говорить о таком высоко отходном производстве, как лесная промышленность и древообработка?

Чего только не остается после распилки и обработки дерева. Это и стружки, и ненужная древесная кора и опилки. Логично, что все это богатство (в прямом и переносном смысле), нужно каким-то образом использовать. Самый широко известный путь — это направить опилки и стружку под пресс, где их, предварительно смешав с клеем, сформируют в ДВП, ДСП и МДФ-панели. Однако, как оказалось, это далеко не самый быстрый и дешевый способ. Гораздо легче эти же отходы гранулировать или «пеллетировать».

Самые лучшие пеллеты получаются целиком из дерева. Но это экономически не выгодно, поэтому в качестве сырья используют прочие древесные отходы — кору, солому и пр. Чем больше в пеллетах «добавок», тем ниже их ценность. Соотвественно, чем «чище» сырье для пеллет, тем они дороже и качественнее.

Условно пеллеты делятся на два класса по качеству: первоклассные и промышленные. Первоклассные пеллеты — те, где процент содержания побочных отходов древесного производства составляет меньше полутора процентов. Они имеют диаметр 0,6 — 0,8 см. и плотность около 600 кг/кубометр. Первоклассные гранулы выделяют 4,7 КВт/ч ( 16,9 МДж/кг). Их используют в качестве бионаполнителя для кошачьих туалетов, а также для отопления частных помещение (коттеджей, таунхаусов, загородных домов).

Промышленные гранулы — 0,8 -1,2 см. диаметром и плотностью 500 кг/кубометр. В них процент побочных отходов древесного производства составляет соответственно от полутора до пяти процентов. Из также используют в качестве бионаполнителя, но уже более дешевого, а также в качестве отопительного материала. При сгорании промышленные гранулы выделяют меньше, чем первоклассные — 4,2 КВт/ч. или 15,1 МДж/кг. Промышленные пеллеты не подходят для частных отопительных приборов, однако они тоже не остаются без реализации — их покупают организации для отопления небольших промышленных помещений при помощи специального оборудования.

Технология производства пеллет

Для того, чтобы из опилок получились гранулы не нужны большие производственные мощности и пространства. Достаточно грамотно подобрать оборудование для производства пеллет. Чтобы это было сделать проще, давайте разберемся, как вообще происходит «превращение» опилок в пеллеты.

Сначала древесные отходы (дальше — сырье) нужно хорошенько размельчить, раздробить в дробилках наподобие тех, что используются в зерновой обработке. Измельчают сырье до определенного стандартом размера, в зависимости от того, где будут использовать готовые пеллеты . Как только частицы достигают определенного объема (чуть больше кубического сантиметра) первичное дробление прекращается. В таком виде сырье легче высушить, поэтому его отправляют на сушку.

Для того, чтобы материал лучше спрессовывался он должен достигнуть определенной влажности — согласно технологическому стандарту не менее 8%, но и не более 12%. Сушка может быть барабанной (опилки погружают в барабан и постоянно крутят) или в виде поточной ленты (опилки высыпают на ленту и они сохнут естественным путем). Подбирать оборудование для сушки необходимо согласно выбранному типу будущих пеллет. Если предполагается производить первоклассные пеллеты, то подбирается специальное сушильное оборудование для производства древесных пеллет. Если нужны пеллеты производственного типа, то и сушка должна соответствовать характеристикам оборудования для производства пеллет из соломы.

Затем полуготовое, просушенное сырье необходимо измельчить на мельнице (часто молотковой) еще раз до определенного диаметра, как уже говорилось ранее. Чтобы получить гранулу диаметром 1,2 см. нужно положить сырье под пресс размером не больше 4 мм. Чтобы получить гранулу 0,6 см., сырье должно быть не больше 1,5 мм.

Если влажность сырья изменилась во время дробления, а точнее уменьшилась и стала менее чем 8%, его необходимо увлажнить, иначе, попав под пресс, оно просто напросто не склеится между собой. Увлажнение происходит паром или водой в зависимости от вида древесного сырья.

Далее — самый главный этап — гранулирование, оно же пеллетирование. Сырье попадает на пресс с матрицей определенной формы. Она может быть плоская или цилиндрообразная. Именно матрица и роллер являются основными в любом оборудовании для производства топливных пеллет и пеллет-наполнителей. Это первое и главное, на что следует обращать внимание при подборе необходимых станков и производственных комплексов. Если вам не безразлично качество продукта, которое вы получите, этим двум показателям нужно уделить как можно больше внимания. Учтите, что гранулирование/пеллетирование обязательно должно происходить при температуре до 90 градусов по Цельсию и под давлением, при чем под давлением не меньше, чем 300 атмосфер.

Ну и в конце, готовые пеллеты нужно остудить и просеять. К огромной радости любого изготовителя отходы от производства пеллет с легкостью можно направить на вторичную подготовку.

Оборудование. Особенности выбора

Теперь, когда вы ознакомились с основными технологическими и конструктивными особенностями производства пеллет, можно переходить непосредственно к выбору подходящего оборудования.

Реализовать вышеописанные производственный процесс можно двумя способами: закупить специализированное мини оборудование для производства пеллет или поставить у себя классическую производственную линию. Все мини-производства делятся на 3 типа в зависимости от источника энергии:

— машины на электродвигателе;

— машины на дизеле;

— машины от тракторного ВОМ;

Машины на электродвижке более стационарны, чем, например, агрегаты на дизеле, которые можно с легкостью перевозить непосредственно к месту лесозаготовки. Последний класс более удобен тем производителям, которые имеют свой трактор. Такие агрегаты также легко перевозятся или могут располагаться стационарно -в зависимости от потребностей производства. Электрические агрегаты вырабатывают от 200 до 550 кг/ч. Дизельные соответственно от 150 до 300 кг/ч. Агрегаты, работающие от ВОМ трактора, представляют некий средний вариант и обладают производительностью от 150 до 400 кг/ч. Понятно. что мини-производства не имеют некоторых этапов (сушка, влагообработка и т.д.), однако они дешевле и более мобильны.

В свою очередь настоящие комплексные фабрики по производству пеллет потребуют других затрат и больших производственных помещений, но и здесь есть свои преимущества — более качественные продукт и большие объемы.

При выборе полезно также обратить внимание на то, где производится желаемое оборудование. Ни для кого ни секрет, что лидер по выпуску оборудования для производства пеллет — Германия. Однако по отзывам неплохие агрегаты собирают в Италии. К слову сказать, отечественный рынок также конкурентоспособен в данном направлении, на ваш выбор агрегаты производства «Механика», «Метком», «Экоросс» и др. Главное, если завод изготовитель отказывает в посещении и не хочет отвечать на возникающие у вас вопросы -такие оборудование лучше не приобретать.

Ну и конечно, главное в выборе оборудование для производства пеллет — цена. Стоимость оборудования для производства пеллет колеблется от 4 700 до 13 200 долл. за мини-комплекс и от 13,2 тыс. долл до 40,8 тыс. долл за полноценную производственную линию. Но здесь, конечно, решать вам.

Как сделать древесные гранулы — Этапы производства древесных гранул

Из Википедии определение древесных пеллет определяется как наиболее распространенный вид топливных пеллет, которые обычно производятся из уплотненных опилок и связанных с ними промышленных отходов от лесозаготовки, производства изделий из дерева и мебели, а также строительства. Пеллетный завод — это предприятие, которое производило древесные пеллеты, упаковывало и продавало их в мешках как для коммерческих целей, так и для личного пользования. Как правило, в зависимости от масштабов производства существует два типа заводов по производству гранул: завод по производству крупных гранул и завод по производству мелких гранул. Вопрос о том, как производить древесные гранулы, — это буквально полный процесс производства гранулированного завода.

Пошаговый процесс производства древесных пеллет

Подготовка сырья

Подготовка сырья — это первое, что мы делаем при производстве древесных гранул.Для малого завода по производству древесных гранул количество сырья невелико. Если древесные гранулы предназначены для личного использования, сырьем обычно являются отходы урожая на сельскохозяйственных угодьях. Если небольшой завод по производству древесных гранул производит древесные гранулы для коммерческих целей, сырьем обычно является древесная стружка , собранная на ближайшем лесопильном заводе. Но для большого завода по производству древесных гранул подготовка сырья стала серьезной проблемой, которая напрямую влияет на производительность завода по производству гранул.Поскольку спрос на сырье для большого завода по производству гранул огромен, количество древесной стружки на лесопильном заводе недостаточно для большого завода по производству гранул. Поэтому крупный завод по производству пеллет обычно использует бревен и веток в качестве сырья или ищет лесопильные заводы и подписывает с ними долгосрочный контракт на поставку древесной стружки.

Уменьшение исходного размера

Для крупногабаритного завода по производству окатышей, когда сырье готово, первое, что нужно сделать, — это его измельчение.Сырье для производства древесных гранул должно быть не более 5 мм в диаметре, поэтому бревна и ветки необходимо перерабатывать на мелкие кусочки. На этом этапе завод по производству больших гранул обычно использует дробилку древесины , которая представляет собой обычное измельчающее оборудование, которое может разрезать бревна и ветки на мелкую древесную щепу диаметром не более 40 мм для дальнейшей обработки. . Напротив, это необязательный шаг для завода по производству малых гранул .Если на заводе по производству пеллет в качестве сырья используется древесная стружка , это означает, что сырье уже было переработано на мелкие кусочки на лесопильных заводах, поэтому не требуется для использования дробилок древесины для повторной резки сырья.

Сушка

Для крупных заводов по производству древесных гранул после начальной стадии измельчения сырье необходимо высушить. Для производства древесных гранул высокого качества сырье должно поддерживать влажность от 8% до 12% , поэтому сырье необходимо поместить в сушилку, чтобы снизить его влажность.Наиболее распространенной сушилкой для крупных заводов по производству гранул является барабанная сушилка , которая является наиболее экономичным выбором для крупных заводов по производству гранул. Процесс сушки также является необходимым этапом для небольшого завода по производству древесных гранул.

Первичный рассев

Для крупных заводов по производству древесных гранул после процесса сушки сырье будет просеиваться для отделения загрязняющих веществ , таких как частицы камня и металла, от древесного сырья.Эти загрязнители могут вызвать механический отказ грануляторов, поэтому, если сырье вашего гранулирующего завода потенциально может быть загрязнено этими твердыми частицами, вам необходимо просеять сырье перед подачей его в гранулятор. Машины для начального просеивания — это обычно de-stoner или магнитный сепаратор . Для небольшого завода по производству окатышей из-за ограниченного капитала это необязательный шаг.

Шлифовальный

Измельчениетакже является этапом измельчения для производства древесных гранул, это необходимый этап как для крупных, так и для малых заводов по производству гранул.Во время процесса измельчения сырье будет подаваться в молотковую мельницу, которая измельчит сырье на более мелкие кусочки диаметром менее 5 мм . Но молотковая мельница может обрабатывать древесное сырье только с диаметром не более 50 мм, поэтому бревна и ветки нельзя подавать непосредственно в молотковую мельницу, они должны быть сначала обработаны дробилкой древесины.

Гранулирование

После процесса измельчения древесное сырье достигает размеров и влажности, необходимых для производства древесных гранул.Следовательно, следующий шаг — гранулировать сырье в древесные гранулы. Машина, используемая для гранулирования сырья в древесные гранулы, называется гранулятором. Существует два типа грануляторов: грануляторы с кольцевой матрицей и грануляторы с плоской матрицей. Гранулятор с кольцевой матрицей имеет производительность более 1 тонны в час, он используется для больших грануляторов. Пеллетная мельница с плоской матрицей имеет производительность около 500 кг в час, которая используется для малых грануляторов.

Охлаждение

После процесса гранулирования древесные гранулы очень уязвимы.Его многократно прессовали в грануляторе, что делает его горячим и легко деформируется. Чтобы древесные гранулы снова приобрели надлежащую жесткость и температуру , древесные гранулы будут подаваться в охладитель гранул сразу после процесса гранулирования. Охладители гранул можно разделить на три типа: горизонтальный охладитель, вертикальный охладитель и противоточный охладитель . Все они могут использоваться для охлаждения древесных гранул, но я рекомендую использовать противоточный охладитель, так как это самый продвинутый охладитель гранул на рынке.

Окончательный рассев

На этом этапе цель просеивания древесных гранул отличается от первоначального. Этот этап существует только на заводе по производству древесных гранул . Поскольку коммерческие древесные гранулы имеют строгий лимит на содержание мелких частиц , следовательно, после процесса охлаждения гранул продукты из древесных гранул будут просеиваться для отделения мелких частиц от хорошо приготовленных древесных гранул. Вибрационный грохот является обычным оборудованием для завода по производству древесных гранул для окончательного просеивания.

Заключение

Выше представлены процессы производства древесных гранул. Из-за его различного использования процессы производства древесных гранул на реальных заводах по производству гранул могут немного отличаться. Например, если древесные гранулы предназначены для личного пользования , то в некоторых этапах нет необходимости. Возможно, нет необходимости использовать измельчитель древесины, поскольку измельченный материал можно загружать непосредственно в молотковую мельницу. Также нет необходимости в охлаждении и окончательном просеивании, потому что древесные гранулы будут складываться в сарае.Но если древесные гранулы производятся для коммерческого назначения , коммерческие древесные гранулы также нуждаются в надлежащей упаковке, поэтому коммерческим заводам по производству древесных гранул также требуется упаковочная машина для упаковки древесных гранул в оптовые пакеты или пакеты для розничной продажи.

Руководство для начинающих по производству древесных пеллет

Сырье для древесных пеллет : кругляк, бревна, древесные плиты.древесные ветки, щепа, стружка, древесные опилки, листья древесины, древесные отходы с лесопилок и т. д.

Оборудование для производства древесных гранул : дробилка для древесины, сушилка для древесных опилок, машина для производства древесных гранул, охладитель древесных гранул, автоматическая упаковочная машина

Описание процедуры производства древесных гранул

В промышленности процесс производства древесных гранул в основном состоит из следующих этапов: дробление древесного материала, контроль влажности воды, гранулирование биомассы, охлаждение древесных гранул, взвешивание и упаковка древесных гранул.В линии по производству древесных гранул процесс гранулирования является наиболее важным. Наравне с гранулирующей частью, матрица и валок являются наиболее важными частями гранулятора.

дробление древесного материала : Как правило, размер сырья всегда должен быть меньше размера гранул. Для деревянных бревен или круглого леса необходимо измельчение древесной дробилкой. Затем более мелкие деревянные блоки будут загружены в измельчитель древесины для измельчения древесины в щепу для дальнейшего использования.Если вы хотите сделать гранулы размером 6 мм или меньше, вам понадобится молотковая дробилка для дерева, чтобы превратить щепу в древесные опилки размером не более 6 мм.

Контроль влажности воды : Для производства древесных гранул премиум-класса влажность воды в сырье должна составлять около 12%. Так что необходимо удалить из сырья лишнюю воду. При промышленном производстве пеллет обычно используется охладитель древесных пеллет. Для небольших объемов вы выбираете сушку материала на солнце или другие методы.

Гранулирование биомассы : Древесный материал через питатель попадает в камеру гранулирования, где матрица и ролики движутся относительно с высокой скоростью. Из-за силы экструзии и высокой температуры, образующейся при относительном движении, межмолекулярные силы в молекуле древесного материала изменились. Таким образом, пластичность древесных материалов повысилась. Затем через отверстие в матрице материалы формуются в гранулы и выталкиваются наружу.

Охлаждение древесных гранул : Гранулы выходят из гранулятора горячими и влажными.Охладитель гранул используется для понижения температуры и уменьшения содержания воды. После охлаждения их труднее хранить или транспортировать.

Взвешивание и упаковка древесных гранул : Упаковочная машина для древесных гранул может упаковывать гранулы в пластиковые мешки с одинаковым весом для транспортировки или продажи. Для большого количества древесных гранул необходимы грузовые автомобили. Сыпучие гранулы загружаются из гранулятора прямо в грузовики для доставки в бестарные контейнеры.Грузовики для массовых грузов дороже обычных бортовых грузовиков, но имеют гораздо более эффективную систему обработки.

Производство топливных пеллет из биомассы

Введение

В последние годы популярность древесных пеллет в качестве топлива для отопления чрезвычайно возросла, и многие домовладельцы и коммерческие предприятия предпочитают печи на пеллетах или котлы традиционному дровяному оборудованию из-за их относительной простоты использования. .В результате быстро вырос спрос на топливные пеллеты. Однако древесина — не единственное подходящее сырье для производства топливных гранул. Для производства гранул можно использовать широкий спектр материалов биомассы, в первую очередь многолетние травы, такие как просо или мискантус. Более того, необходимое оборудование для производства пеллет доступно в различных размерах и масштабах, что позволяет использовать все: от мельчайших масштабов (отдельные домовладельцы, производящие только для личного пользования) до крупнейших коммерческих предприятий, производящих более 500 миллионов тонн. пеллет в год.

Свойства гранул биомассы

Гранулы биомассы обычно являются лучшим топливом по сравнению с их сырьем. Гранулы не только более энергоемкие, но и более удобны в обращении и использовании в автоматизированных системах кормления. Эти преимущества в сочетании с устойчивыми и экологически безопасными свойствами топлива делают его очень привлекательным для использования. Стандартная форма топливной таблетки — цилиндрическая, диаметром от 6 до 8 миллиметров и длиной не более 38 миллиметров.Иногда также производятся более крупные гранулы; если они имеют диаметр более 25 миллиметров, их обычно называют «брикетами».

| Сырье | Насыпная плотность (кг / м 3 ) | Энергосодержание (МДж кг -1 ) | Зольность (%) | Каталожный номер | |

|---|---|---|---|---|---|

| Опилки | 20.1 | 0,45 | 2 | ||

| Кора | 676 | 20,1 | 3,7 | 2 | |

| Остатки для бревен | 552 | 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 902 | 19,2 | 4,5 | 3, 7 |

| Пшеничная солома | 475 | 16 | 6,7 | 3, 9 | |

| Ячменная солома | 430 9026 | 4,9 | 3, 8 | ||