Технология оклеечной гидроизоляции

Гидроизоляция является важнейшим процессом, который требует тщательной подготовки и безупречного проведения. Если упустить хотя бы один момент, то не получится полноценно защитить свой дом от проникновения жидкости, которая будет приводить к развитию грибковых микроорганизмов и плесени на стенах.

Это явление негативно скажется на здоровье всех жильцов, так что нужно всеми силами его избежать. Хорошим вариантом является оклеечная гидроизоляция, которая позволяет обработать сразу большую площадь. Она проводится при помощи специального материала, который обрабатывают особым образом, после чего он может выполнять свои функции по защите от влаги.

Технология работы с материалом

Устройство оклеечной рулонной гидроизоляции является предельно простым и в то же время эффективным. Битумсодержащие вещества закатываются в специальные рулоны, которые затем используются при проведении технологических операций по изоляции различных элементов здания от проникновения влаги.

Рулоны могут клеиться на специальную мастику, или же наплавлятсья на поверхность при помощи специального оборудования, которое будет переводить их в жидкое состояние. Уровень адгезии достаточно хорош, чтобы после отвердевания материал не отвалился.

Более детально список материалов для гидроизоляции оклеечного типабудет выглядеть так:

- • бризол;

- • изол;

- • гидроизол;

- • гидростеклоизол;

- • мостопласт;

- • изопласт;

- • геомембраны на основе эластомеров;

- • бернизол;

- • беризол.

Здесь приведен полный список компонентов, используемых для изготовления материалов, пригодных для горизонтальной и вертикальной оклеечной гидроизоляции. Стоит учитывать при проведении работ, что применимость материалов напрямую зависит от уклона, который имеется на обрабатываемой поверхности.

Технология оклеечной гидроизоляции выглядит следующим образом:

- 1. Вначале поверхность тщательно очищают от любых видов загрязнения, после чего проводят процедуру грунтования, которая позволит улучшить адгезию.

- 2. Далее на поверхность равномерно наносят мастику, которая будет служить в качестве клея. Нужно не дать ей высохнуть, так что действовать стоит оперативно.

- 3. Гидроизоляция оклеечная рулонная на мастике наносится на прямо на клеящий материал, причем стыки должны идти не внахлест, а быть рядом друг с другом.

- 4. Далее запечатывают сами стыки при помощи сплавления под воздействием температуры или же просто замазывают их мастикой.

- 5. В завершение нужно выдержать указанное время, необходимое для застывания.

Применение рулонной изоляции

Стоимость такой гидроизоляции будет не слишком велика, так что ее применяют для многих целей.

- • Оклеечная гидроизоляция стен сама по себе используется не так часто, потому что в ней нет особой необходимости при стандартных условиях. Только при нахождении объекта строительства в климатической зоне с повышенной влажностью может наблюдаться такая потребность.

- • Оклеечная гидроизоляция пола в свою очередь нужна практически всегда. Именно через нижнее покрытие влага чаще всего попадает в дом, так что здесь уровень защиты должен быть максимален. И удобнее всего будет полностью покрыть всю поверхность именно рулонными материалами.

- • Оклеечная гидроизоляция фундамента Технониколь на сегодняшний день является самой лучшей моделью на рынке. С ее помощью можно надежно защитить внутреннюю и внешнюю часть фундаменты от любых атак со стороны влаги.

- • Покрытие оклеечной гидроизоляцией каналов теплосети проводится в обязательном порядке, чтобы снизить скорость износа основных труб и создать препятствие для теплообмена, что позволит уменьшить транспортные потери энергии.

- • Оклеечная гидроизоляция труб может осуществляться и с надземными коммуникациями. Она служит для продления срока их эксплуатации.

Возможные трудности в ходе выполнения работ

Обмазочная и оклеечная гидроизоляция имеют целый ряд преимуществ, но не лишены недостатков. Их тоже нужно будет учесть при выборе способа обработки. В первую очередь бросается в глаза низкая устойчивость к механическому воздействию. Проткнуть материал можно любым острым предметом, даже не прилагая усилий. А под открытым небом он может через несколько лет растрескаться и полностью утратить свои свойства. Поэтому материал зачастую используют в качестве промежуточного слоя, а сверху еще кладут отделку.

Вторым трудным моментом при работе с данным материалом является необходимость тщательной подготовки основания. Его нельзя класть на неровную поверхность, так как это может привести к появлению ям или бугорков. В дальнейшем эти места станут наиболее уязвимыми к разрушению. Высокие температуры тоже недопустимы для вещества, так как оно перейдет в жидкое состояние. Поэтому с теплыми полами его использовать никак не получится. Для хранению рулонов также нужно обеспечить температуру воздуха на уровне +15-+20 градусов, без резких перепадов, так как это может ухудшить базовые свойства.

Его нельзя класть на неровную поверхность, так как это может привести к появлению ям или бугорков. В дальнейшем эти места станут наиболее уязвимыми к разрушению. Высокие температуры тоже недопустимы для вещества, так как оно перейдет в жидкое состояние. Поэтому с теплыми полами его использовать никак не получится. Для хранению рулонов также нужно обеспечить температуру воздуха на уровне +15-+20 градусов, без резких перепадов, так как это может ухудшить базовые свойства.

Цена оклеечной гидроизоляции также является проблемой, так как она будет заметно выше альтернативных способов. Поэтому и доступно такое улучшение только при большом располагаемом бюджете.

» Оклеечная гидроизоляция: инструкция по монтажу

В данной статье будут рассмотрены основные виды гидроизоляции, а также более подробно описан отдельный материал – оклеечная гидроизоляция и способы и особенности его укладки.

Одним из главных врагов любой строительной конструкции является влага, которая в первую очередь вредит фундаменту здания или сооружения.

Срок эксплуатации любого здания или строения существенно снижается под действием дождя, снега, протечек труб, повышенной влажности воздуха и т.д. Еще в древности строителями и архитекторами применялась гидроизоляция фундаментов оклеечная, материалом для которой служили различные природные компоненты, такие как нержавеющие металлы, смолы и мрамор.

В настоящее время строителям доступен широкий ассортимент современных материалов, из которых выполняется гидроизоляция оклеечная – фундамента или другого подземного элемента здания.

Виды гидроизоляции

Такой барьер – гидроизоляционная прокладка, защищающая фундамент и другие подземные конструкции от влаги, существует в нескольких разновидностях:

- Обмазочная гидроизоляция, применяемая в основном при строительстве здания на влажных почвах, где грунтовые воды залегают достаточно высоко, и защищающая фундамент от капиллярной влаги;

Обмазочная гидроизоляция

- Пропиточная изоляция представляет собой пропитку пористых материалов, таких как бетонные, известняковые или туфовые блоки и плиты, трубы и листы из асбоцемента и т.

Пропиточная гидроизоляция

- Проникающая гидроизоляция, к которой относят составы, обеспечивающие объемную гидроизоляцию пористого водопроницаемогоматериала.

Действие таких материалов (например – гидроизоляционная прокладка Пенебар) основано на проникновении раствора рабочего вещества в пористую структуру поверхности изолируемого материала и его фиксации там;Проникающая гидроизоляция

- Монтируемая гидроизоляция, представляющая собой специальную конструкцию в виде защитных экранов из бентонитовых матов. Данный вид гидроизоляции отличается сложностью исполнения и высокой стоимостью;

Монтируемая гидроизоляция

- Наконец, наиболее распространенным видом гидроизоляции, отличающимся оптимальным соотношением между трудоемкостью, ценой и качеством, является оклеечная самоклеющаяся гидроизоляция, которая далее будет рассмотрена более подробно.

Характеристики оклеечной гидроизоляции

Пример оклеечной гидроизоляции

Гидроизоляция оклеечная – ГОСТ зависит от конкретной марки материала – представляет собой защиту строительных конструкций при помощи водонепроницаемых материалов, наклеиваемых или наплавляемых на защищаемую поверхность.

Такая гидроизоляция применяется для защиты от грунтовых вод подземных помещений, таких как подвалы, в случае, когда прочие виды гидроизоляции оказываются недостаточно эффективными.

Чаще всего применяются следующие материалы для гидроизоляции оклеечной:

- Рулонные;

- Листовые;

- Плиточные.

Рулонные материалы для оклеечной гидроизоляции включают в себя рубероид и стеклорубероид, то есть стеклоткань или кровельный картон, пропитанный нефтяными легкоплавкими битумами, либо толь – пропитанный дегтевыми продуктами кровельный картон.

Такие материалы отличаются низкой ценой, доступностью, простотой и быстротой укладки, но имеют и ряд недостатков:

- Низкая сопротивляемость гниению;

- Невысокая водонепроницаемость;

- Недостаточно долгий срок эксплуатации;

- Легко повреждаются.

В современном строительстве чаще применяются битумно-полимерные рулонные материалы для гидроизоляции.

Если выполняется оклеечная гидроизоляция – материал может быть также листовым, приготавливаемым на основе битума, но отличающимся от рулонных структурой полотна и методом укладки. Такой материал расстилается не в виде длинных дорожек, а в виде широких листов. Кроме того, довольно часто оклеечную гидроизоляцию выполняют с использованием плиточного материала, наиболее распространенным является кафельная плитка.

Такой материал расстилается не в виде длинных дорожек, а в виде широких листов. Кроме того, довольно часто оклеечную гидроизоляцию выполняют с использованием плиточного материала, наиболее распространенным является кафельная плитка.

Особенности монтажа оклеечной гидроизоляции

Укладка оклеечной гидроизоляции зависит от ряда факторов:

- Назначение сооружения;

- Особенности и долговременность воздействия влаги;

- Требования к прочности изоляции и т.д.

Листовые и рулонные материалы гидроизоляции могут быть просто уложены на горизонтальной поверхности, причем задача упрощается, если используется гидроизоляция самоклеющаяся. Чаще же всего оклеечную гидроизоляцию необходимо надежно приклеить или наплавить на защищаемую поверхность.

Полезно: приклеивание оклеечной гидроизоляции чаще всего выполняют с помощью клеящих битумных мастик.

Битумные клеящие мастики не только способны надежно удерживать оклеечную гидроизоляцию, но и не пропускают влагу между швами и заполняют различные мелкие щели.

Полезно: в случае, когда материал изоляции основан не на битуме, можно также пользоваться полимерным клеем.

Следует отметить, что гидроизоляция фундамента оклеечная не должна выполняться в условиях влажности – поверхность фундамента или другой конструкции должна быть сухой, а в случае выполнения работ на открытом воздухе не следует проводить их во время снегопада или дождя.

Процесс монтажа оклеечной изоляции

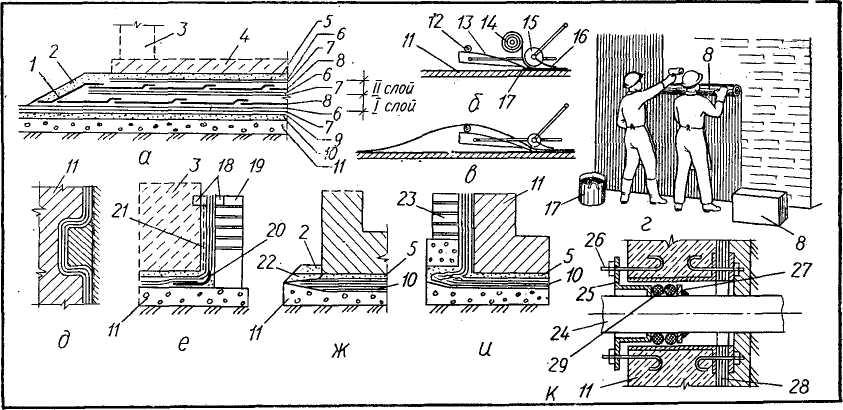

Монтаж оклеечной гидроизоляции:

а — раскатка и разметка рулона;

б — наклеивание конца полотнища;

в – прижатие полотнища к основанию;

г — укатывание катком;

д — расположение стыков;

1…3 — направление движений шпателя; 4 — нижний слой материала; 5 — верхний слой материала; 6 — нахлест; 7 –продольное смещение стыков

Рассмотрим основные этапы выполнения укладки оклеечной гидроизоляции:

- Конструкцию очищают от грязи и тщательно высушивают, а материал разматывают и очищают от минеральных защитных присыпок;

- В случае защиты кирпичной кладки ее выравнивают при помощи песчано-цементной стяжки так, чтобы на поверхности основы не оставалось перепадов, превышающих 2 мм;

- Поверхность покрывают первым слоем мастики, на который раскатывают рулон оклеечной гидроизоляции;

- Рулон покрывают вторым слоем мастики и укладывают второй слой гидроизоляционного материала;

Важно: оптимальная защита достигается путем укладки 2-5 слоев материала.

Количество слоев зависит от требований к надежности гидроизоляции и условий эксплуатации данной конструкции.

- В случае вертикальной конструкции материал наклеивают снизу вверх, разрезая рулон перед оклейкой на куски, соответствующие высоте поверхности;

Важно: не допускается нахлест полотен свыше 20 см.

- Кромки рулона шпаклюют и покрывают тонким слоем мастики;

- Для приклеивания и склеивания листов материала используют горячие или холодные мастики. Слой горячей мастики должен составлять не менее 2 мм, а холодной – не менее 1 мм;

- Склеивание улучшается путем грунтования слоев перед нанесением мастики. Мастику наносят ровным слоем, не допуская пропусков и подтеков.

Важно: горячую мастику следует наносить непосредственно перед наклеиванием, а холодную можно наносить заранее.

- В случае использования плиточной гидроизоляции следует тщательно заделать швы, образующиеся между стыков плит;

- После того, как укладка оклеечной гидроизоляции завершена, необходимо как следует просушить поверхность и только потом приступать к выполнению последующих ра

Оклеечная гидроизоляция: сферы применения и технология

Защита любой конструкции от влаги является важнейшим мероприятием, обеспечивающим её сохранность и долговечность. Одним из способов создания водозащитного слоя является устройство оклеечной гидроизоляции.

Оклеечная гидроизоляция представляет собой ковёр из рулонных гидроизоляционных материалов, которые наклеиваются в несколько слоёв на подготовленную поверхность с помощью мастик. Для оклеечной гидроизоляции используют битумсодержащие, битумно-полимерные и полимерные материалы.

Технология наклейки рулонных материалов на основание

Перед проведением гидроизоляционных работ поверхность основы необходимо очистить, выровнять и высушить. С неё срубают наплывы, срезают выступающую арматуру, заделывают углубления. Деформационные швы необходимо уплотнить герметиком, кирпичную кладку выравнять цементно-песчаной стяжкой.

Для наклейки гидроизоляционных материалов используют битумные, битумно-полимерные, битумно-резиновые, полимерные мастики.

Выбор марки битума зависит от температурных условий проведения гидроизоляционных работ. В любом случае необходимо, чтобы температура размягчения битума была на 20-250 выше, чем температура наружного воздуха.

Работы начинают с нанесения на сухую основу битумной мастики толщиной примерно 1,5 мм, на которой раскатывают рулон и закрепляют его. Сверху на разложенный материал также наносят мастику. Постепенно раскатывая рулон, его полностью наклеивают на основание. При многослойной гидроизоляции последующие слои наносят в том же порядке. Во всех слоях полотна должны быть наклеены в одном направлении.

Основные правила наклейки рулонных материалов:

- Если гидроизоляционными материалами обрабатывают горизонтальные или наклонные основания длиной более 10 м, то наклейка рулонных материалов осуществляется с помощью специальных приспособлений.

- На вертикальные поверхности рулонный материал наклеивают сверху вниз, предварительно разрезав его на мерные длины.

- Нахлёст одного полотнища на другое должен составлять не менее 150-200 мм в горизонтальном направлении и 100 мм – в продольном.

- Кромки наклеенных рулонных материалов шпаклюют, а затем обрабатывают отделочным слоем мастики, толщина которого – 1,0-1,3 мм.

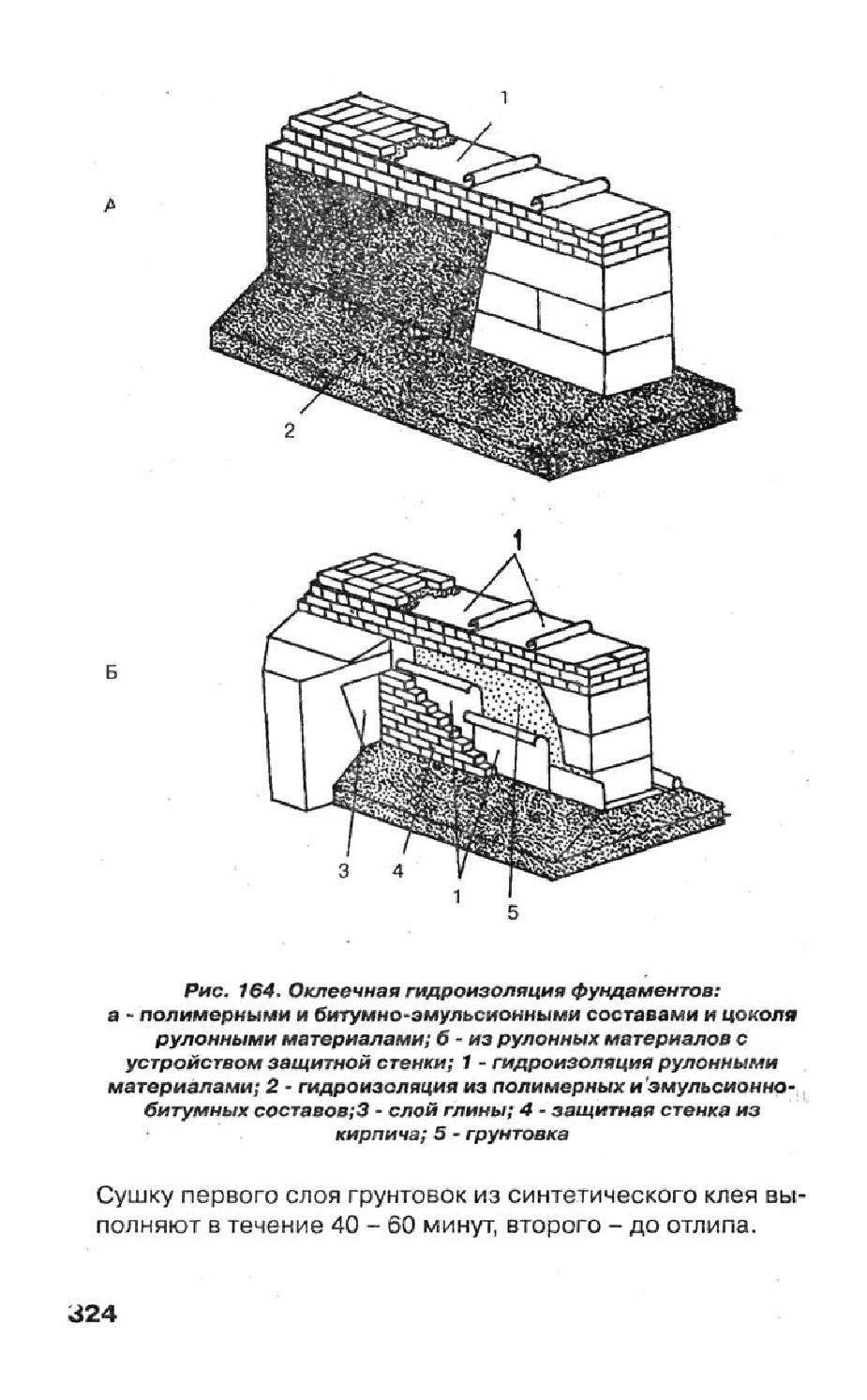

- Оклеечная гидроизоляция не должна находиться под постоянным воздействием сдвигающих и растягивающих нагрузок. Для защиты рулонных материалов от оползней и механических воздействий устраивают конструкции из кирпича, бетона или железобетона. Покрытия, которые предполагается защищать силикатными и цементными материалами, затирают по верхнему слою битумной горячей мастики или синтетических смол крупнофракционным кварцевым песком.

При невозможности обеспечить прижим применять рулонную гидроизоляцию не рекомендуется!

Видео о рулонной гидроизоляции фундамента

Если вы планируете проводить гидроизоляцию фундамента, то посмотрите это видео:

Битумсодержащие материалы

Битумсодержащие материалы наиболее распространены, широко известны, недороги и просты в использовании.

Одним из таких материалов является гидроизол – рулонный гидроизоляционный материал.

Гидроизол представляет собой не гниющее и не подверженное разрушению со временем стеловолокно, пропитанное с двух сторон битумом, смешанным с пластификатором. (рис.) Такое сочетание придаёт материалу эластичность и стойкость к растрескиванию.

Гидроизол – универсальный материал, применяемый практически для любых видов покрытий. В зависимости от назначения гидроизол изготавливают в двух вариантах:

- Двухсторонний гидроизол покрыт с обеих сторон полимерной защитной плёнкой, которая расплавляется в процессе нагревания рулона.( Этот материал применяют для устройства нижнего защитного слоя при двухслойной укладке гидроизоляции. Двухсторонний гидроизол применяют для гидроизоляции подвалов, фундаментов и других проблемных участков.

- Односторонний гидроизол с одной стороны имеет посыпку из гранитной или минеральной крошки. Посыпка защищает битум от расплавления при длительном воздействии солнечных лучей.

Марки гидроизола:

- ЭКП применяется в качестве кровельного материала, основа – полиэстер;

- ЭПП – универсальный материал, основа – полиэстер;

- ТКП – кровельный материал, основа – ткань;

- ХКП – кровельный материал на основе стеклохолста;

- ХПП – двухсторонний гидроизол.

Сферы применения этих материалов: гидроизоляция кровель, фундаментов, труб и прочих объектов, работающих на открытом воздухе. Гидроизол применяется для защиты туннелей, мостов, колодцев, бассейнов. Этот материал широко используется для подземных объектов с целью предохранения металлических и иных конструкций от разрушения.

Корпорация «Технониколь» выпускает два типа Гидроизола:

- Гидроизол К имеет крупную присыпку и применяется для гидроизоляции верхнего кровельного слоя.

- Гидроизол П предназначен для нижних слоёв кровли и изоляции различных конструктивных элементов зданий.

Битумно-полимерные материалы

Главным отличием битумно-полимерных материалов от традиционных битумсодержащих заключается в модификации битума полимерными добавками, которые повышают технологические и эксплуатационные характеристики гидроизоляционных материалов. Для производства полимермодифицированного битума применяют два вида полимеров – эластомеры (СБС) и пластполимеры. Эти модификаторы обеспечивают эластичность при низких температурах и высокую теплостойкость.

Битум, в производстве которого применяют СБС, используют для изготовления Изоэласта. Этот материал способен сохранять гибкость даже при морозах -300С, поэтому он рекомендован для регионов Крайнего Севера. Но, по сравнению с Изопластом, он имеет пониженную теполостойкость.

Изопласт устойчив к воздействию атмосферных факторов, особенно – к ультрафиолету, и имеет высокую теплостойкость – не менее 1200С. Физико-механические характеристики этого материала обеспечивают эффективность его применения в средних и южных широтах России.

В качестве основы Изопласта применяют не стеклоткань, а полиэфирные нетканые материалы. Недостатком стеклоткани в роли основы рулонной гидроизоляции является чужеродность по отношению к битуму стеклянных волокон, которая приводит к постепенному расслоению основы и битума. В отличие от стеклоткани, полиэфирная нетканая основа прекрасно пропитывается модифицированным битумом. К тому же этот материал обладает относительным удлинением при разрыве, равным 30%, (у стеклоткани – 2%), и высокой биологической стойкостью.

При сплошной наклейке гидроизоляционных материалов не всегда удаётся избежать образования вздутий, снижающих эксплуатационные качества кровли. Для успешного решения этой проблемы рекомендуется применение вспомогательного перфорированного Изопласта П. Этот материал показывает прекрасные результаты при устройстве новой кровли без демонтажа старого кровельного материала.

К битумно-полимерным гидроизоляторам относится рулонный материал «Техноэласт Альфа» производства корпорации «ТехноНИКОЛЬ» (Россия), широко применяемый для защиты фундаментных конструкций.

Устройство мембранной (полимерной) гидроизоляции

Полимерная гидроизоляция – одна из разновидностей оклеечной гидроизоляции, созданная с применением передовых технологий. Это – термопластичные мембраны, мембраны из вулканизированной резины, самоклеящиеся плёнки из полиэтилена и прочие материалы. В отличие от прочих оклеечных материалов мембраны и плёнки имеют малую толщину, которая обеспечивает их безусадочность при сжатии. Это наиболее современный, но и довольно дорогой вариант оклеечной гидроизоляции.

Полимерные гидроизоляционные материалы долговечны, обладают значительной прочностью и относительным удлинением. Форма выпуска – в рулонах или мягких листах.

Особенностью устройства полимерной гидроизоляции является необходимость предварительной обработки основы праймерами или устройства воздушной прослойки для вентиляции. Это вызвано тем, что полимерные материалы имеют низкую паропроницаемость, из-за чего существует риск их отрыва от основания под давлением водяного пара.

Исключением являются паропроницаемые антиконденсатные мембраны, которые обладают способностью выводить или впитывать лишнюю влагу.

Мембранная система «LATICRETE 9235» относится к материалам, предназначенным для эксплуатации в особо тяжёлых условиях. Это тонкая, выдерживающая высокие нагрузки, трещинопредотвращающая и гидроизоляционная мембрана. Её применение позволяет избежать выкрашивания или растрескивания межплиточных швов. Мембранные системы этой группы могут эксплуатироваться при температурах от -350 до +1380, поэтому они находят применение во всех регионах России, в горячих цехах и холодильных установках. «LATICRETE 9235» способна переносить знакопеременные и динамические нагрузки, выдерживать раскрытие трещин до 2 мм без их проявления в лицевом слое. Эти качества мембранной системы даёт возможность использовать её при устройстве бассейнов и гибких оснований, подверженных динамическим или вибрационным воздействиям.

Особенности устройства оклеечной гидроизоляции различных конструкций

Оклеечная битумно-содержащая и битумно-полимерная гидроизоляция дёшева и доступна – в этом её плюс. Но при использовании её для гидроизоляции пола внутри помещения можно отметить нескольк

ТЕХНОЛОГИЯ УСТРОЙСТВА ГИДРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ 3…

Оклеечную гидроизоляцию применяют при гидростатическом давлении 0,2…0,4 МПа и выполняют из гнилостойких материалов. Данный вид гидроизоляции — покрытие из нескольких слоев рулонных, пленочных или лидтовых материалов, изготовленных на основе битума, дегтя, которые послойно наклеивают на поверхность посредством битумных мастик или синтетических составов. Гидроизоляцию наносят со стороны гидростатического напора воды.

Для оклеечной гидроизоляции используют рубероид, в том числе наплавляемый, стеклорубероид, пергамин, толь, бризол, изол, гидроизол, металлоизол, стеклоизол, фольгоизол, фольгорубероид, эластобит, армобитэп и т.п. Из пленочных материалов наибольшее применение получили полихлорвиниловая, полипропиленовая и полиизобутиленовая пленки.

Преимущества полимерных рулонных материалов в их гнилостойкости и высокой химической стойкости в агрессивных средах. Для перекрытия трещин и уплотнения швов используют стеклобит — стеклосетку, покрытую резинобитумной мастикой.

Основанием под оклеечную изоляцию может служить бетон, цементная стяжка, кирпичные стены, сборные железобетонные конструкции. Количество наносимых слоев 3…5, применяемые рулонные материалы аналогичны используемым для устройства кровель— стеклоткань, изол, бризол, гидроизол, рубероид с гнилостойкой основой, полихлорвинил, полиэтилен, винипласт и др.

В зависимости от применяемого рулонного материала используют мастики:

-битумные для рубероида, бризола и других материалов на основе битума;

-клеи на эпоксидных смолах — для полихлорвиниловых и других пластмассовых рулонных и листовых материалов.

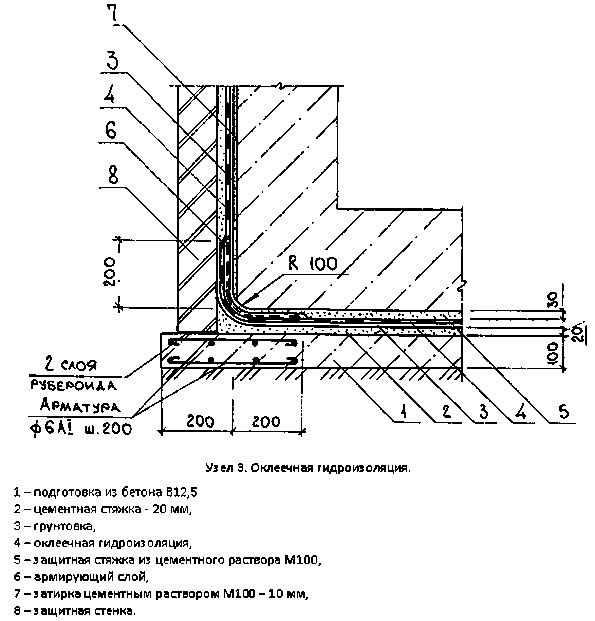

Технология устройства оклеечной гидроизоляции. Требования к подготовке изолируемых поверхностей аналогичны окрасочной изоляции. Рулонные материалы предварительно раскатывают, чтобы материал выровнялся, принял горизонтальную форму; процесс требует 12…24 ч. Перед устройством оклеечной гидроизоляции подготовленную поверхность огрунтовывают. Углы перехода горизонтальных поверхностей в вертикальные оклеивают в 2…3 слоя полосками рулонного материала с тем, чтобы основной рулонный ковер плотнее прилегал к основанию, не рвался и- лучше приклеивался в местах перегиба.

Наклейку рулонных гидроизоляционных материалов на битумной основе производят посредством мастик на аналогичной основе — битумных и резинобитумных. На горизонтальных поверхностях наклейку ведут полосами с нахлесткой на 100 мм. Стыки полос по высоте не должны совпадать, смещение стыков должно быть не менее 300 мм.

Процесс устройства горизонтальной гидроизоляции аналогичен устройству рулонной кровли — под раскатываемое полотнище рулонного материала на основание наносят слой мастики. Если при устройстве рулонного ковра образуются пузыри, то их прокалывают, выдавливают воздух до появления на поверхности мастики. Если под пузырем нет мастики, рулонный материал в этом месте разрезают крестообразно, отгибают надрезанные края, промазывают их и основание мастикой и вновь приклеивают. При использовании изола, фольгоизола и стеклорубероида мастику наносят на изолируемую поверхность и обязательно на рулонный материал.

Полотна гидроизоляции наклеивают и разглаживают вначале вдоль полотна, затем под углом и в конце, более тщательно вдоль кромок приклеивания. Для наклейки и разглаживания могут быть использованы машины и катки, применяемые для кровельных работ.

Гидроизоляцию вертикальных поверхностей осуществляют вручную, целесообразная организация работ — отдельными ограниченными по длине участками (захватками). По высоте осуществляют разбивку на ярусы. Если высота гидроизоляции не превышает 3 м, то рулонные материалы наклеивают по всей высоте снизу вверх. При значительной высоте изолируемой поверхности работу ведут ярусами в 1,5…2 м снизу вверх, с нахлесткой полотнищ по длине и ширине, при работах на высоте используют подмости и леса.

Устройство гидроизоляции при использовании полимерных пленок (полиэтиленовых, полипропиленовых, поливинилхлоридных) имеет существенные отличия. Из рулонов целесообразно предварительно нарезать куски необходимой длины и сварить в укрупненные полотнища.

Подготовку полимерных рулонных материалов чаще всего осуществляют в заводских условиях или специально оборудованных в закрытых помещениях верстаках, где производят склеивание полотнищ по требуемым или размерам, удобным для транспортирования и укладки. Полотнища склеивают полиэпоксидным, полиуретановым или другим синтетическим клеем. Склеенные и свернутые в рулон полотнища выдерживают в течение 2…3 сут, при необходимости отдельные полотнища на рабочем месте сваривают пистолетами-горелками.

Перед наклеиванием на рулонные материалы или на укрупненные полотнища наносят грунтовочный слой и после его высыхания снова свертывают в рулоны. На изолируемые поверхности также наносят тонкий грунтовочный слой. После его высыхания на изолируемую поверхность наносят клеящий слой, рулоны постепенно раскатывают и плотно приглаживают к поверхности, не допуская образования воздушных мешков.

Для синтетической гидроизоляции устраивают огрунтовку основания разбавленной битумной мастикой. На просохшее основание полотнища укладывают насухо или приклеивают. Обычно данный вид гидроизоляции состоит из одного-двух слоев. При укладке насухо полотнища укладывают с нахлесткой 30…40 мм и сваривают. При наклейке крайние полотнища отгибают на вертикальную поверхность на 150…200 мм и приклеивают к ней клеем 88Н или мастикой КН-3. Для наклейки горизонтальных полотнищ используют битумно-полимерную мастику, разжиженную соляровым маслом и подогретую до 70…80°, перхлорвиниловый или каучуковый клей. Клей наносят на поверхность, некоторое время подсушивают, раскатывают и плотно приглаживают полотнища к изолируемой поверхности. Укладку осуществляют с нахлесткой 30…40 мм при полимерных клеях и 80…100 мм — при битумно-полимерных мастиках. Для предохранения пленок от повреждений сверху располагают один-два слоя пергамина и делают цементно-песчаную стяжку толщиной 30…40 мм.

Вертикальную гидроизоляцию из синтетических материалов (пленок) рекомендуется устраивать из одного полотнища на всю высоту или с минимальным количеством швов Полотнища, предварительно свернутые в рулоны, разматывают и прикрепляют к основанию снизу вверх, при высоте более 2 м используют для работы подмости или леса. При высоте гидроизоляции до 3 м полотнища приклеивают к основанию битумно-полимерной мастикой или перхлорвиниловым клеем. При высоте изолируемой поверхности более 3 м полотнища пристреливают к основанию дюбелями через 1…1,5 м по высоте и 0,5…0,6 м по ширине. Допускается приклеивание ковра не по всей плоскости, а точечное, мастика в этом случае наносится участками размером не менее 200 х 200 мм с такими же, как у дюбелей расстояниями по ширине и высоте. При необходимости соединения полотнищ нахлестку принимают шириной 30…40 мм, сварку осуществляют горячим воздухом (180…260 °С).

Стыки рулонов и полотнищ располагают вразбежку, чтобы швы верхних слоев не лежали друг над другом. Наклеивать рулонные материалы во взаимно перпендикулярных направлениях нельзя. При перекашивании рулонов более чем на 2 см их выравнивают, если это не удается, то полотнище обрезают и далее гидроизоляцию наклеивают ровно.

Технологический процесс устройства оклеечной гидроизоляции из наплавляемых рулонных материалов состоит из операций расплавления или разжижения склеивающего слоя мастики с немедленной раскаткой, приклейкой и прикаткой рулона. Высокое качество работ обеспечивается при использовании следующих установок:

1) оборудованных инфракрасными излучателями;

2) в которых открытое пламя регулируется по длине специальными рассекателями и ограничителями;

3) в которых процессы раскатки рулона и расплавления склеивающего слоя согласованы по времени.

Качество приклеивания значительно повышается, если грунтовка основания выполнена за 2…3 раза и одновременно с расплавлением склеивающего слоя проводится подогрев основания.

Оклеечную гидроизоляцию, эксплуатируемую в грунте и в условиях атмосферных воздействий, предохраняют от преждевременного разрушения защитными ограждениями. Горизонтальную гидроизоляцию защищают цементно-песчаной или асфальтовой стяжкой, железобетонными плитами. Вертикальную гидроизоляцию поверхностей подземных сооружений защищают кирпичной кладкой, цементной штукатуркой по сетке или железобетонными плитами, устройством глиняных замков. Ограждение из кирпича или железобетонных плит выкладывают на расстоянии 10 мм от оклеечной гидроизоляции. Пространство между ними заливают горячей битумной мастикой типа битуминоль.

Для устройства глиняных замков, предохраняющих оклеечную гидроизоляцию от непосредственного соприкосновения со слабоагрессивными грунтовыми водами, применяют глины с широким интервалом пластичности. Глины предварительно разминают глиномялками и увлажняют до необходимой влажности. Глину укладывают слоями толщиной 0,15…0,2 м и уплотняют трамбовками.

Оклеечная рулонная гидроизоляция — это стойкий вид изоляции, ее применяют даже в конструкциях с небольшими деформациями и осадками.

Характеристики и способы нанесения оклеечной гидроизоляции — iZOLER

Для тех, кто интересуется, что такое оклеечная гидроизоляция, будет полезно знать, что относится она к листовым гибким или рулонным материалам, предохраняющим поверхности от влаги. После монтажа защитный покров выглядит как сплошной ковер, толщина которого зависит от количества слоев. Рассмотрим самые популярные виды оклеечных материалов.

Типы изоляции

В зависимости от компонентов, которые входят в состав гидроизоляции, гибкие и рулонные материалы делятся на несколько видов.

Они отличаются составом, характеристиками и видом клея, на который монтируются.

Содержащие битум

Это самая распространенная категория оклейки, к тому же самая доступная по цене. Наиболее популярным образцом данного вида материалов является гидроизол, особенностью которого является рулонная форма выпуска.

Стекловолокно с двухсторонней пропиткой из битума и пластификатора не подвержено гниению, не разрушается от времени и постоянной влажной среды.

Из-за достаточной эластичности гидроизол не растрескивается.

Этот материал универсален и подходит для проведения гидроизоляционных работ на любых поверхностях, может изготавливаться в двух вариантах:

- односторонний;

- двухсторонний.

В первом случае одна сторона гидроизола посыпана минеральной или гранитной крошкой, благодаря которой битум не расплавляется при попадании прямых солнечных лучей.

Двухсторонний гидроизол с обеих сторон снабжен слоем полимерной пленки, которая плавится при нагревании материала. Чаще всего он используется в виде нижней защиты в том случае, когда выполняется устройство двухслойной гидроизоляции фундамента, пола и стен подвала.

В силу своей универсальности оба вида гидроизола могут быть применены при защитной обработке открытых участков (кровля, трубы, фундамент) и сложных конструкций (бассейны, колодцы, туннели, мосты).

Содержащие битум и полимеры

Основой для изопласта и изоэласта служит полиэфирный нетканый материал, пропитанный битумом, модифицированным полимерными добавками. От такой технологической особенности оклеечная гидроизоляция обладает улучшенными эксплуатационными характеристиками.

Изопласт имеет повышенную устойчивость перед ультрафиолетовым излучением и отличается высокой теплостойкостью, поэтому он рекомендован к использованию в регионах с жарким климатом. Изоэласт, наоборот, пригоден для северных широт, так как сохраняет гибкость на морозе до – 300°С.

Мембранные (полимерные)

При создании полимерной мембранной гидроизоляции прибегают к усовершенствованным технологиям производства. Такие виды материала бывают следующих образцов:

- термопластичная мембрана;

- мембрана из вулканизированной резины;

- полиэтиленовая пленка и др.

Основным отличием мембраны от битумной и битумно-полимерной изоляции является ее минимальная толщина и как следствие, безусадочность в момент сжатия.

Этот современный и недешевый материал долговечен и прочен. Форма выпуска полимерной изоляции – рулонная или в виде мягких листов. Она может применяться для обработки стен, подвала, фундамента, кровли и ломаных наружных конструкций.

Устройство изоляции полимерными материалами нуждается в предварительном нанесении праймеров на основу кровли, пола, стен подвала и других обрабатываемых мест или создании воздушной вентиляционной прослойки. В противном случае из-за низкой паропроницаемости от давления водяных паров мембрана может оторваться от основы.

Клеевые составы

Оклеечная гидроизоляция фундамента, а также устройство изоляции других участков связано с обработкой горизонтальных, вертикальных или наклонных поверхностей рулонными материалами путем их усадки на специальные мастики или клеевые основы.

Клеящие средства подбирают с учетом структурного состава оклеечной мембраны. Бризол, пергамин и рубероид взаимодействуют с битумными мастиками, толь и толь-кожа усаживаются на дегтевые составы, а стеклорогожка, ПВХ и пластмассовые гибкие материалы крепят на специальные клеи и эпоксидные смолы.

Пластмассовую пленочную изоляцию сажают на синтетический клей и смолу. Для обработки горизонтальных поверхностей используют перхлорвиниловый клей, для вертикальных стен помещений и подвала используют пасту на основе синтетического каучука и бетонитовой глины.

Битумные составы, из которых готовятся мастики, подбирают с учетом температурного режима.

Чтобы гидроизоляционный материал не сползал со стен подвала и других вертикальных поверхностей, температура размягчения битумной основы должна превышать на 25°C температуру воздуха.

Особенности монтажа

Вертикальные и горизонтальные поверхности оклеиваются разными способами. Также процесс работы будет отличаться в зависимости от длины обрабатываемой поверхности пола, стен подвала, фундамента и т.д.

Для того чтобы работа была выполнена корректно, а результат труда не разочаровал, необходимо знать все тонкости ее проведения.

Горизонтальная и наклонная основа

Устройство гидроизоляции любых горизонтальных или наклонных поверхностей производят после высыхания грунтовочного слоя. Затем наносится битумная мастика и поверх нее раскатывается рулонная изоляция, один из концов которой подклеивается, а полотно сворачивается обратно.

Подливается мастика и постепенно разворачивается изоляционный «ковер» для окончательного уплотнения.

При монтаже многослойной изоляции процесс повторяется в одном и том же направлении. Швы каждого слоя немного смещают, чтобы они не совпадали между собой.

Горизонтальные основы от 10 м

Если длина горизонтальной поверхности превышает 10 м, то необходимо использовать дополнительное устройство.

Так, при раскатывании рулона материал закрепляют в нужном направлении и пропускают через подвижное приспособление, которое передвигается в сторону раскатки изоляции и прижимает ее к полу.

Вертикальные объекты

Обработка вертикальных стен подвала или других помещений выполняется нарезанными кусками материала, длина которых равна 1,2 – 1,5 м (с учетом нахлестки 15 – 20 см). Раскроенные сегменты сворачивают в рулоны, которые наклеиваются по направлению снизу вверх, разравнивая изоляцию от центра к краям. Кромку материала шпаклюют и разглаживают. В завершение процесса изоляция покрывается слоем (1,5 мм) разогретой мастики.

Чтобы предотвратить скатывание материала и рулонная изоляция хорошо держалась, конструкцию можно усилить путем армирования защитной стенкой или горизонтальным пазом по периметру строения. После наклейки «ковра» полое пространство заполняется бетонным раствором.

Перпендикулярная стыковка

Горизонтальные и вертикальные участки стыкуются определенным способом. Если осадка сооружения незначительная, горизонтальный слой изоляции выводят на защитную стену, а ее верхний край крепят к деревянной рейке, промазывают мастикой и наносят цементно-песчаную стяжку.

Если осадка здания более 5 мм, то горизонтальную гидроизоляцию необходимо вывести и наклеить, прикрепив дополнительной рейкой к временной стене (ее высота равна 1,5 м). Затем стену убирают на половину высоты, а открытую часть «ковра» стыкуют с его продолжением по всей необходимой высоте гидроизоляции.

Подробно изучив, что такое оклеечная гидроизоляция фундамента, как правильно провести обработку стен подвала, кровельных поверхностей и других объектов строительства, можно быстро и надежно выполнить их изоляцию, тем самым защитив здание от влаги и сырости.

жидкое стекло, полимерные, пропиточные, штукатурные составы, рулонные материалы

Общие понятия гидроизоляции для стен

Другая задача, которую решает устройство гидроизоляции, – это исключение протечек через стены гидротехнических сооружений, таких как резервуары с водой и другими жидкостями, бассейны, сооружения канализационной очистки и т. д. Помимо этого, гидроизоляция препятствует проникновению влаги и возможности протечек в квартире сквозь стены из помещений, имеющих повышенную влажность, например, санузла, ванной комнаты, парной, в соседние помещения.

Схема механизма водопоглощения стенами

1 – вода атмосферных осадков; 2 – грунтовая вода; 3 – капиллярная влага;

4 – конденсация капиллярной влаги из грунта; 5 – водопоглощение паров из помещений; 6 – конденсация паров.

Изоляция разных конструкций и материалов, примыкающих друг к другу, нужна из-за разных уровней влажности в них, а капиллярная циркуляция влаги из одной конструкции в другую приводит к ускорению коррозийных процессов.

Различают гидроизоляцию стен двух типов – устроенную в горизонтальной плоскости и вертикальную. Назначение гидроизоляции, расположенной в горизонтальной плоскости, – устройство водонепроницаемого барьера на границе между разными конструкциями.

Горизонтальная гидроизоляция в стенах выполняется в двух местах – между цоколем и конструкциями выше нулевой отметки, а также на границе верхней поверхности фундамента и цоколя. Вертикальная гидроизоляция выполняется изнутри или снаружи с учетом назначения сооружения и вида возможного проникновения влаги.

Существует три основных вида гидроизоляции, подразделяющихся на подвиды, зависящих от типа материалов, назначения и способов выполнения работ:

- Рулонная гидроизоляция:

- оклеечная,

- наплавляемая.

- Гидроизоляция жидкого нанесения:

- окрасочная,

- напыляемая,

- штукатурная,

- проникающая,

- пропиточная,

- инъекционная.

- Монтируемая гидроизоляция.

Далее мы рассмотрим, как сделать гидроизоляцию с использованием всех этих материалов.

Антифильтрационные и антикоррозийные функции гидроизоляции

Вышеперечисленные гидроизоляционные материалы после нанесения осуществляют функции антифильтрационной и антикоррозионной защиты конструкций.

Антифильтрационная защита предохраняет конструкции от проникновения влаги при наличии гидростатического давления, капиллярного подсоса и безнапорного обтекания конструкций. Главная задача, решаемая посредством антифильтрационной функции, – это изоляция от влаги не только отдельных стен, но и всего сооружения полностью.

Стены сооружений подвергаются агрессивному воздействию различных веществ.

[table id=48 /]

Согласно СНиП 2.03.11-85 «Защита строительных конструкций от коррозии», гидроизоляция служит для антикоррозийной защиты, особенно железобетонных конструкций, в которых присутствует стальная арматура».

[table id=49 /]

Рулонная стеновая гидроизоляция

Все рулонные материалы для гидроизоляции устроены примерно одинаково: имеют основу, которая пропитывается различными вязкими составами и покрывается слоями защитного материала.

Состав рулонной гидроизоляции

Оклеечные рулонные материалы для стен

Самый простой и распространенный рулонный материал, выпускаемый на основании ГОСТ 10923-2006 – толь, наклеиваемый посредством разогретой дегтевой мастики. В случае деревянных стен толь прибивается специальными гвоздями. Толь имеет в основе специальный кровельный картон, который пропитывают дегтем, а также защиту из мелкозернистого или крупнозернистого песка.

Рулонные оклеечные материалы представлены в большом ассортименте.

Перечислим наиболее распространенные:

- Рубероид – выпускается на основании ГОСТ 10923-2006. Основа из пропитанного битумом картона, посыпанного минеральной крошкой. Клеится на битумную мастику (холодную или горячую). Недорогой, обладает хорошей эластичностью и прочностью, но имеет небольшую долговечность – до 7 лет;

- пергамин – изготавливается по ГОСТ 2697-83. В основе – пропитанный битумом картон без защиты, используется в качестве подкладки для других оклеечных рулонных материалов;

- Изол – производится по ГОСТ 10296-79* из картона, покрытого битумным составом с добавками, улучшающими технологию работ и включающими минеральную крошку, частицы резины и антисептик. Выпускается без защиты, обладает хорошей термостойкостью и используется в качестве пароизоляции в многослойных стенах;

- Гидростеклоизол (по ГОСТ 30547-97) – имеет в основе стекловолокно, покрытое битумной смесью с наполнителем из минеральной крошки и добавками, улучшающими технологию работ. Для защиты покрывается полимерными пленками, затем посыпкой из минеральной крошки. Может наклеиваться, наплавляться, а также использоваться в качестве монтируемой гидроизоляции;

- гидроизол (по ГОСТ 7415-86) – в основе картон с добавками асбеста, пропитанный битумом, используется, когда на стены могут воздействовать биологически активные вещества;

- Металлоизол и фольгоизол (по ГОСТ 20429-84*) – материал, изготавливаемый из тонкой, покрытой битумом алюминиевой фольги без защиты. Металлоизол отличается от фольгоизола, имеющего одностороннее покрытие, тем, что покрыт с обеих сторон. Используется как для гидро-, так и для пароизоляции помещений.

Гидроизоляция стен с помощью рулонных материалов

Наплавляемые рулонные материалы для стен

Наклейка наплавляемых материалов на защищаемые стены осуществляется посредством прогрева газовой горелкой оплавляемого слоя, находящегося на нижней стороне.

Основой большинства наплавляемых материалов служит стеклянное или полиэфирное волокно. Стекловолокно представляет собой не гниющую и очень долговечную ткань из тонких стеклянных нитей. Полиэфирное волокно изготавливается из прочного и надежного нетканого полиэстера.

Перечислим наиболее распространенные виды наплавляемых рулонных материалов:

- Бикрост – изготавливается по ТУ 21-00288739-42-93 со стекловолоконной или полиэфирной основой, покрытой битумным составом, модифицированными укрепляющими компонентами. Для защиты используется минеральная посыпка, а также покрытие полиэтиленовой пленкой. Различают следующие марки: ХПП, ХКП, ТПП, ТКП – со стекловолоконной основой, ЭПП и ЭКП – с полиэстеровой основой;

- Линокром по ГОСТ 25621-83 – почти аналогичен материалу «Бикрост» – со стеклотканевой или полиэфирной основой, покрытой смесью битума с добавками наполнителей. Защитные слои аналогичны тем, что используются для материала бикрост;

- Группа материалов «Техноэласт», имеющая в качестве основы полиэфирное или стеклотканевое волокно. Вяжущее покрытие – термоэластопласт – изготавливается из битума, модифицированного искусственным каучуком, с добавкой минеральных наполнителей. Материалы «Техноэласт» отличаются возможностью эксплуатации в течение 30 лет при больших перепадах температур, стойкостью к агрессивным химическим и биологическим веществам. Более подробные сведения о материалах группы «Техноэласт» можно получить в статье «Обзор продукции ТехноНИКОЛЬ для гидроизоляции стен»;

- Унифлекс – производится по ГОСТ 30547-97. Имеет основу из стекловолокна или полиэфира, покрытую термоэластопластом (эта разновидность имеет высокую морозостойкость) или модифицированного пластиком с наполнителями (более устойчива к жарким условиям). С покрытием песчаной посыпкой или минеральной крошкой, дополнительно защищен полиэтиленовой пленкой. Долговечный и надежный материал – срок службы может достигать 15 лет;

- Существует еще множество разновидностей наплавляемых рулонных материалов – изоэласт, филизол, экофлекс, бирепласт и т. д., редко применяемых при гидроизоляции стен. Все эти материалы имеют основу из полиэстера или стеклянного волокна с покрытием вяжущими составами на основе битума с небольшими модификациями и защитными покрытиями посыпкой и пленками из полимеров.

Технология гидроизоляции стен оклеечными и наплавляемыми материалами

Оклеечная гидроизоляция стен рубероидом

Порядок работ с оклеечной или наплавляемой гидроизоляцией практически одинаков (отличаются только способы непосредственного покрытия поверхностей на заключительном этапе). Работы с каждым видом рулонных материалов производятся согласно указаниям типовых технологических карт.

Оклеечная гидроизоляция стен осуществляется согласно указаниям технических документов: Типовой технологической карты ТТК «Технологическая карта. Оклеечная гидроизоляция» или «97-04 ТК Технологическая карта на устройство оклеечной гидроизоляции вертикальных бетонных поверхностей гидроизолом».

Одна из наиболее подробно разработанных технологических карт, которой можно пользоваться при выполнении работ с большинством видов наплавляемых рулонных материалов, – ТТК-100029434.094-2010 «Типовая технологическая карта на устройство оклеечной гидроизоляции наплавляемыми материалами по монолитным железобетонным стенам».

Толщина рулонных материалов может составлять до 2,5 мм, при наклейке гидроизоляции в два или три слоя общая толщина гидроизоляционного слоя составит 5-7,5 мм.

Технология гидроизоляции стен оклеечными и наплавляемыми материалами состоит из последовательного выполнения следующих этапов работ:

- Подготовка поверхностей.

Кирпичные или каменные стены должны иметь ровную поверхность. Отклонения проверяются провешиванием отвесом и рейкой с уровнем – на вертикальной поверхности не допускается просвет под нижним краем двухметровой рейки более 10 мм, отклонение от вертикали не может превышать 2 мм. В случае когда эти требования не выполняются, стены выравнивают оштукатуриванием. На бетонных поверхностях сколы, трещины и раковины затирают цементным раствором, а выступающие элементы срезают. После выравнивания стен с помощью штукатурных растворов поверхность должна просохнуть.

Далее стены тщательно очищают от любых загрязнений – остатков раствора, пыли, масляных пятен, ржавчины и краски, которые ухудшают адгезию гидроизоляционного материала с поверхностью. Влажность поверхностей перед непосредственным выполнением гидроизоляционных работ не должна превышать 5 %. - Грунтовка.

Для лучшего сцепления рулонной гидроизоляции с поверхностью стен их промазывают специальными грунтовками – праймерами, которые имеют битумную основу. Большинство видов праймеров поставляются в комплекте с основным рулонным материалом. Грунтовка наносится за два раза без пропусков: так, чтобы образовался сплошной грунтовочный слой. Грунтовка должна полностью просохнуть, это занимает от 3-4 часов до суток. - Нарезка.

Так как материалы обычно поставляются в рулонах по 10 м², длиной 10 м и шириной 1 м, перед началом работ для большего удобства их нужно нарезать на куски. Если изолируются стены дома или квартиры, то рулоны нарезаются по высоте стен с запасом, чтобы сделать при необходимости нахлест на потолки и полы по 100-150 мм.

Если гидроизоляцию нужно выполнить на более высоких стенах сооружения, то работы необходимо проводить, разбив стены на захватки, используя подмости и леса. При этом рулоны нарезают кусками длиной 2-3 м. - Существуют оклеечные материалы с самоклеющимся слоем, с них предварительно снимают защитный слой пленки, потом раскатывают по стене снизу вверх, прижимая широким твердым валиком. Куски обычной оклеечной изоляции покрывают мастикой на битумной основе или специальным полимерным клеем с помощью кисти или малярного валика, этим же составом промазывают поверхность стены, затем раскатывают твердым валиком. Каждую последующую полосу наклеивают внахлест в 100-150 мм на предыдущую. При гидроизоляции в несколько слоев куски материала наклеивают так, чтобы центры каждой полосы последующего слоя приходились на швы предыдущего в шахматном порядке.

Гидроизоляция наплавляемыми материалами в несколько слоев в шахматном порядке

Наплавляемая гидроизоляция имеет нижний оплавляемый слой, который при раскатывании куска нагревают посредством газовой горелки. Работу необходимо выполнять вдвоем – один рабочий прогревает наклеиваемую поверхность рулона горелкой, второй раскатывает и прижимает рулон к стене. Материал раскатывают от середины к краям, чтобы исключить образование складок и воздушных пузырей.

Оклейка стен наплавляемыми материалами

Инструменты для работы с оклеечными и наплавляемыми материалами

Для устройства рулонной гидроизоляции потребуется набор инструментов:

- малярный валик, волосяная щетка и пеньковая кисть для промазки и разравнивания клеящих мастик на стенах и рулонных материалах;

- прикаточный каток с мягкой обкладкой для раскатки и прижатия рулонов к поверхности стен;

- нож для резки рулонов;

- ковш из стали вместимостью 5 л для разлива мастики;

- стальной скребок для разделки стыков и очистки кромок рулонов;

- металлическая щетка для очистки рулонов от защитной посыпки;

- шпатели с длинной и короткой ручками для разглаживания мастик на швах и прижатия кромок раскатанных полотнищ;

- отвес и уровень;

- набор для оштукатуривания и выравнивания стен – сокол, ковш, широкие и узкие шпатели, гладилки, терки, правило;

- емкости для разведения клеев и мастик, конусный бачок объемом до 15 л с крышкой для переноски клеящих составов;

- газовая горелка для разогрева наплавляемых рулонных материалов.

Как принять выполненные работы по оклеечной и наплавляемой гидроизоляции стен

Гидроизоляционные работы следует принимать согласно требованиям СНиП: «10.1.3. При приемочном контроле выполненных защитных покрытий проверяют их сплошность, сцепление с защищаемой поверхностью и толщину, герметичность слоев и сварных швов обкладки, полноту заполнения и размеры швов между штучными материалами футеровочных и облицовочных покрытий, ровность облицовочных покрытий». (СНиП 3.04.03-85 «Защита строительных конструкций и сооружений от коррозии»).

Контроль следует проводить после выполнения каждого этапа работ, так как некоторые свойства, требующие проверки, будут скрыты в процессе их выполнения. Необходимо проверять следующие параметры:

- ровность поверхности стен. Предельная величина отклонений – 10 мм, что проверяется двухметровой рейкой, количество измерений – не менее 5 на каждые 100 м². При визуальном осмотре количество неровностей размером 15 см в длину и ширину на площади 4 м² не должно превышать двух;

- толщина грунтовки должна быть не больше 0,3 мм при отклонении от нормативной величины не более 5 %. Для проверки используют толщиномер типа Н4, необходимо провести не меньше 5 проверок на каждые 100 м²;

- перед нанесением грунтовки на защищаемой поверхности должно быть сухо – влажность материала стен должна быть не более 5 %. Для контроля используют влагомер ВКСМ-12М, не меньше 5 контрольных проверок на каждые 100 м² поверхности;

- наличие вздутий, пузырей воздуха, проколов и вмятин, трещин и наплывов. Контролируется визуальным осмотром и простукиванием;

- адгезия – прочность сцепления материала с защищаемой поверхностью, а также отдельных слоев гидроизоляции между собой. Проверяется с помощью прибора – адгезиметра типа АМЦ2-20. Должно быть проведено не меньше 5 проверок на каждые 150 м² поверхности.

Гидроизоляция стен жидкого нанесения

Гидроизоляция жидкого нанесения делится на следующие виды:

- окрасочная (обмазочная),

- штукатурная,

- напыляемая,

- пропиточная,

- проникающая,

- инъекционная.

Окрасочная (обмазочная) гидроизоляция для стен

Выполняется с использованием следующих материалов:

- мастик на основе битума – битумно-эмульсионных, битумно-резиновых, битумно-полимерных. Битумная гидроизоляция относится к наиболее распространенным;

- минеральных составов на основе жидкого стекла и цемента;

- полимерных окрасочных составов;

- жидких мембран.

Нанесение Окрасочной (обмазочной) гидроизоляции

Битумно – эмульсионные, битумно-полимерные и битумно-резиновые мастики

Битумно-эмульсионные мастики – это материалы на основе нефтяного битума, модифицированного латексом (искусственным каучуком), с минеральными наполнителями и технологическими добавками.

Отличаются хорошей эластичностью и адгезией к защищаемой поверхности. Используются для гидроизоляции стен внутри помещений, в том числе с помощью таких материалов можно выполнить изоляцию балкона или лоджии.

Битумно-полимерная мастика для гидроизоляции стен, а также мастика для изоляции фундамента представляет собой состав из модифицированного битума с полимерными добавками, которые разводятся органическим растворителем.

Битумно-резиновые материалы модифицируются добавками из синтетического каучука, резиновой крошки. Кроме того, в эти материалы добавляются специальные пластификаторы для улучшения эластичности и устойчивости.

Эффективно использование битумно-полимерных и битумно-резиновых мастик с добавлением в состав армирующей основы из микрофибры, которая исключает образование микротрещин при высыхании и делает слой гидроизоляции более прочным.

Битумные мастики выпускаются на основании ГОСТ 30693-2000. Мастики на основе битумов наносятся слоями за два-три раза, толщина слоя в пределах 0,2-0,8 мм.

Технология работ по нанесению битумных мастик регламентируется типовыми технологическими картами, например: ТТК 6313030007/67007К «Типовая технологическая карта на кровельные и изоляционные работы. Окрасочная гидроизоляция фундаментов и подземных сооружений холодными битумными мастиками», «57-03 ТК Технологическая карта на устройство окрасочной гидроизоляции холодными битумными мастиками», «ТТК Типовая технологическая карта на устройство гидроизоляции битумно-латексной эмульсионной «ПРОФИКС»» и другими.

Разнообразные виды битумных мастик выпускает компания ТехноНИКОЛЬ, подробности об этих материалах можно узнать в статье «Обзор продукции ТехноНИКОЛЬ для гидроизоляции стен».

Минеральные составы (жидкое стекло) применяемые для стен

Гидроизоляция жидким стеклом осуществляется раствором силикатов калия и натрия с добавлением модификаторов, улучшающих технологию нанесения. ГОСТ 13078-81 устанавливает требования, согласно которым производится жидкое стекло, применение его регламентируется ТУ У 13427220-16-94.

Жидкое стекло

Оно обладает очень высокой адгезией к поверхности стен – особенно к бетону и оштукатуренной каменной кладке. Гидроизоляция бетона обеспечивается путем создания на поверхности стен цельной, непроницаемой для любых веществ пленки при небольшом расходе и невысокой стоимости.

Жидкое стекло для гидроизоляции применяется также в сочетании с другими гидроизоляционными материалами.

Гидроизоляция жидким стеклом выполняется последовательным нанесением 2-3 слоев, имеющих толщину не более 1 мм, общая толщина гидроизоляционного слоя может достигать 3 мм.

Минеральный состав на цементной основе или полимерцементный состав выпускается в виде сухой смеси, включающей портландцемент, мелкий кварцевый песок и специальные эластифицирующие полимерные добавки, придающие влагозащитные свойства. Перед применением сухие строительные смеси разводятся водой, перемешиваются, и полученная масса наносится на поверхность стен.

Работы производятся согласно условиям Технологической карты 5.01.05.30. «Типовая технологическая карта на кровельные и изоляционные работы. Устройство полимерцементной гидроизоляции».

Более подробно о видах полимерцементных составов и технологии работ можно узнать в статье «Подробная инструкция производства работ по гидроизоляции стен ванной комнаты различными материалами».

Полимерные окрасочные составы применяемые для стен

Полимерные составы – это лаки на основе эпоксидной смолы, эмали и краски с добавками производных искусственного каучука, полиуретановые и перхлорвиниловые составы.

Выпускаются по условиям ГОСТ Р 52491-2005.

Работы по нанесению вертикальной гидроизоляции полимерными окрасочными составами регламентируются техническим документом «СТО 43.99.10 Вертикальная гидроизоляция фундаментной плиты».

Эпоксидные лаки устойчивы к химическим веществам и имеют хорошую адгезию, но они хрупки, поэтому такие материалы модифицируют с помощью различных добавок для улучшения трещиностойкости и пластичности. Во избежание образования трещин эпоксидные составы при нанесении могут армироваться полимерными сетками.

Краски с каучуковыми полимерами имеют высокую пластичность и растяжимость, стойкость к агрессивным щелочам и кислотам, но уязвимы для жиров и органических растворителей. Используются для гидроизоляции сооружений, на ограждающих конструкциях которых высока вероятность трещинообразования.

Полиуретановые и перхлорвиниловые окрасочные составы эластичны и обладают высокой прочностью, хорошей адгезией, устойчивостью к химическим веществам и морской воде.

Полимерные окрасочные составы предназначены для промышленного применения, имеют высокую стоимость, содержат огнеопасные и токсичные вещества, поэтому их используют в частном строительстве ограниченно.

Составы на основе полимеров наносятся слоями толщиной в пределах 0,2-0,8 мм за 2-3 проходки.

Жидкие мембраны

Жидкие мембраны – это готовые к применению составы, содержащие различные эластифицирующие материалы – полимерные или на основе искусственного каучука и растворителя.

Жидкие мембраны подходят для гидроизоляции стен практически из любых материалов, при этом они очень эластичны, обладают высокой адгезией, после нанесения образуют сплошной бесшовный слой.

Более подробно о жидких мембранах и технологии их применения можно узнать в статье «Подробная инструкция производства работ по гидроизоляции стен ванной комнаты различными материалами».

Жидкие мембраны наносятся слоями толщиной до 1 мм за 2-3 проходки, минимальная толщина мембраны должна составлять не менее 1,5 мм, общая толщина готовой мембраны может достигать 3 мм.

Технология устройства окрасочной (обмазочной) гидроизоляции на стенах

Устройство гидроизоляции посредством окраски или обмазки для большинства типов материалов состоит из следующих операций:

- Подготовки поверхности, включающей ее очистку и грунтовку. Очистка осуществляется щетками с металлической щетиной, скребками или с помощью наждачных кругов. При очистке должны быть удалены потеки раствора, пыль, ржавчина, пятна от нефтепродуктов и иные загрязнения.Обеспыливание выполняется промышленными пылесосами, щетками с волосяной щетиной, промывкой водой. Дефекты бетонных стен заделывают цементным раствором, концы арматуры срезают. После очистки поверхность просушивают с помощью тепловых пушек до влажности не более 5 %.Просушенную и очищенную защищаемую поверхность стен затем грунтуют. Каждому виду покрытия соответствует своя грунтовка, поставляемая в комплекте с основным гидроизоляционным материалом.

Грунтовка наносится за два раза сплошными параллельными полосами внахлест на соседнюю в 150-200 мм, слоями равномерной толщины и без разрывов. Второй слой нужно наносить после полного просыхания предыдущего. Нанесение грунтовки производится с помощью кистей, валиков или шпателями, в случае быстросохнущих составов применяют распылители. - Нанесение окрасочных (обмазочных) гидроизоляционных составов.

Покрытие такими материалами, как мастики на битумной основе или составы на основе полимеров, наносится за 2-3 раза (каждый слой в пределах 0,2-0,8 мм) с помощью малярных валиков, кистей, шпателей или краскопультом. Обмазочная гидроизоляция полимерцементными составами наносится слоями большей толщины в пределах 1-1,5 мм.Покрытие производят полосами шириной до 2 м, начиная сверху внахлест с соседними участками на 200-250 мм. Нанесение последующих слоев производится после полного просыхания предыдущих.Места деформационных швов, стыки стен и полов, стен и потолков дополнительно проклеивают гидроизоляционной лентой или армирующей стекловолоконной сеткой.

Полиуретановые составы наносятся с помощью напыления, толщина слоя при этом может достигать 6 мм.

Гидроизоляционные окрасочные работы производятся в отапливаемых помещениях или в теплое время года при температуре не ниже +10 °С. - Ухаживание за поверхностью.

Покрытую гидроизоляционным окрасочным или обмазочным составом поверхность необходимо выдерживать в течение 7-10 суток при температуре от 18 до 25 °С, обеспечив защиту от повреждений до завершения процессов высыхания, схватывания или полимеризации.

Инструменты для окрасочной (обмазочной) гидроизоляции

Для окрасочной гидроизоляции потребуется следующий набор инструментов:

- макловица – широкая кисть для нанесения окрасочных составов и набор кистей других размеров для промазки узких мест;

- малярные валики для нанесения окрасочных составов;

- набор шпателей для нанесения полимерцементных обмазочных составов;

- отвес и уровень;

- набор для штукатурных работ для выравнивания и устранения дефектов изолируемой поверхности стен;

- емкости для разведения и перемешивания составов;

- краскопульт с распылителем.

Контроль качества работ и приемка окрасочной (обмазочной) гидроизоляции на стенах

Контроль качества гидроизоляционных окрасочных работ следует осуществлять после окончания каждого этапа. Перед началом работ должен быть осуществлен входной контроль используемых материалов – для готовых составов по паспортам и сертификатам соответствия, а также сроки хранения.

В процессе подготовки стен необходимо проверять качество очистки и выравнивания, затем сплошность нанесения грунтовки.

Неровности на поверхностях стен не должны быть более 10 мм, что проверяется наложением трехметровой рейки. Количество контрольных проверок – не меньше 5 на каждые 100-150 м² защищаемой поверхности.

По завершении гидроизоляционных работ покрытие должно иметь ровную поверхность, быть сплошным, без вздутий, раковин, трещин и расслоения, с толщиной не менее нормативной.

Контроль за толщиной наносимых покрытий производят на основании подсчетов количества расходуемого материала на определенную покрываемую площадь, а также с помощью градуированного щупа. При выявлении мест с недостаточной толщиной покрытия их покрывают дополнительно.

Выявленные дефектные места необходимо расчистить, просушить и покрыть заново.

Штукатурная гидроизоляция стен

Штукатурная гидроизоляция производится с применением следующих материалов:

- растворов цементно-песчаных с различными добавками;

- растворов с добавками жидкого стекла и составов на полимерной основе;

- раствора цементного коллоидного, наносимого методом торкретирования;

- мелкозернистого асфальтобетона.

Штукатурная гидроизоляция

Для гидроизоляции небольших сооружений – емкостей с питьевой водой в частных домах, подвалов и погребов – применяется цементная гидроизоляция или так называемое железнение – затирка раствором из цемента (цементного теста) без других заполнителей.

Но цементные и цементно-песчаные растворы в чистом виде обладают небольшими гидроизоляционными свойствами, поэтому штукатурная гидроизоляция на цементной основе в промышленных масштабах и для ответственных, особенно гидротехнических сооружений осуществляется при помощи растворов со специальными добавками, придающих водонепроницаемость – на основе жидкого стекла, хлорида железа, алюмината натрия, латексных и битумных эмульсий.

Некоторые составы для частного строительства можно приготовить своими руками, например, добавляя в раствор для штукатурной гидроизоляции сухую смесь в определенной пропорции, выпускаемую компанией Cerisit типа CR-65, или жидкое стекло.

Технология штукатурной гидроизоляции на стенах

Порядок работ по штукатурной гидроизоляции почти аналогичен порядку выполнения гидроизоляции с помощью окрасочных или обмазочных составов и включает три этапа: подготовка, покрытие гидроизоляционным составом и ухаживание до его полного твердения.

Общий порядок работ регламентирован техническим документом – МДС 12-30.2006 «Методические рекомендации по нормам, правилам и приемам выполнения отделочных работ».

Некоторые отличия в выполнении отдельных операций зависят от типа используемого материала.

Подготовка поверхностей стен включает выравнивание, удаление загрязнений и просушку до 5 % влажности. Слабые места – сопряжения стен с полами и потолками, деформационные швы, углы выступающих частей и ниш усиливаются наклеиванием лент из стеклоткани.

Цементно-песчаные растворы с добавками на небольших объектах могут наноситься ручными инструментами. На крупных сооружениях со значительными объемами работы производят с помощью штукатурных агрегатов, растворонасосов и цемент-пушек.

Покрытие штукатурной гидроизоляцией осуществляется нанесением двух слоев толщиной 6-12 мм, общая толщина готового штукатурного слоя в пределах 15-25 мм.

Растворы с добавлением гидроизоляционных сухих смесей и хлорида железа наносят на поверхности гидротехнических сооружений слоем от 2 до 4 см, это зависит от водяного давления. Затем поверхность подвергают железнению раствором на чистом цементе.

Штукатурная гидроизоляция на стенах методом торкретирования

Торкретирование осуществляется коллоидным раствором с использованием цемент-пушки. Коллоидный цементный раствор замешивается в сопле механизма цемент-пушки, куда по резиновым рукавам под давлением подается сухая смесь и вода.

Готовая смесь набрасывается на стену из сопла, которое перемещают вдоль поверхности круговыми движениями на расстоянии около полуметра, чтобы обеспечить равномерную толщину штукатурного намета, достигающую 5-15 мм.

Торкретирование стен производится полосами до 1 м шириной внахлест с соседними полосами на 50-100 мм.

Первый нанесенный слой не затирают, чтобы не нарушить прочность сцепления с поверхностью и плотность структуры. После затвердевания первого слоя набрасывают второй слой от 5 до15 мм толщиной раствором с добавлением мелкого кварцевого песка, который затем затирают до получения ровной и гладкой поверхности.

При устройстве торкретной гидроизоляции стен напорных гидротехнических сооружений двухслойная штукатурная изоляция, имеющая толщину 25 мм, выдерживает 10-метровый гидростатический напор, трехслойная изоляция, имеющая толщину до 30 мм, выдерживает 20-метровый гидростатический напор.

Для повышения прочности слоя штукатурки дополнительно производят набрызг рубленого стекловолокна на свежеуложенный раствор. Также хороший эффект достигается при добавлении в раствор 10 % латекса, который повышает стойкость покрытия к образованию трещин.

Устройство гидроизоляции из асфальтобетона на стенах

Штукатурная гидроизоляция асфальтобетоном стен сооружений производится холодной смесью в отличие от горячих составов, которыми выполняется гидроизоляция горизонтальных поверхностей.

Асфальтовой штукатуркой гидроизолируют стены крупных промышленных сооружений, так как работы производятся преимущественно механизированным способом.

Асфальтовая штукатурка может быть твердой и жидкой.

Твердая состоит из битумной пасты на 80 %, 10 % минеральных наполнителей – цемента, известняка, асбеста и воды. Жидкая асфальтовая штукатурка включает 60 % эмульсии на основе битума, 25 % минеральных заполнителей и 15 % воды.

Защищаемую поверхность предварительно очищают от загрязнений, просушивают и грунтуют двумя слоями эмульсионной пасты на битумной основе.

Нанесение асфальтовой штукатурки выполняют в соответствии с указаниями Типовой технологической карты ТТК 67009К «Гидроизоляция подземных сооружений холодной асфальтовой штукатуркой».

Устройство гидроизоляции производится с помощью растворонасоса, форсункой слоями до 5 мм толщиной в несколько проходок в направлении сверху вниз на участке, высота которого может составлять 2-2,5 м. Весь фронт работ делят на захватки протяженностью до 20 м. Соседние участки по высоте и по длине покрывают внахлест в 200-300 мм.

Все последующие слои наносятся последовательно после полного схватывания каждого предыдущего слоя. Время схватывания одного слоя при плюсовой температуре составляет около 3 часов, при пасмурной погоде это время может достигать одних суток.

Контроль качества работ и приемка штукатурной гидроизоляции на стенах

Контроль качества работ по штукатурной гидроизоляции должен проводиться после каждого этапа: приготовления гидроизоляционных составов (входная приемка), подготовки поверхности, нанесения гидроизоляционных слоев (промежуточная приемка) и по завершении всех работ (окончательная приемка), включающих ухаживание за поверхностью.

Входная приемка качества используемых материалов состоит в проверке правильности дозирования компонентов приготавливаемых смесей для штукатурки в соответствии с нормативной рецептурой, соблюдения технологии подготовки материалов и временем их нанесения.

При контроле подготовленной поверхности проверяют следующие характеристики: влажность, степень очистки, качество заделки дефектов. С особой тщательностью проверяется качество подготовки мест сопряжений стен с полами, потолками и деформационных швов.

Промежуточная приемка осуществляется после покрытия грунтовкой и нанесения каждого слоя штукатурной изоляции. При этом контролируется непрерывность нанесенного покрытия, толщина наносимых слоев и ровность поверхности. Толщину наносимых слоев проверяют с помощью прокалывания градуированным щупом не полностью схватившегося раствора, количество проверок – до 5 на каждые 50-70 м² поверхности, места проколов немедленно заделывают.

Ровность поверхности устанавливают двухметровой рейкой, отклонения не должны быть больше следующих значений: по вертикали и горизонтали – не больше 3 мм на 1 п. м. длины и не больше 15 мм на всю высоту помещения, количество выпуклых неровностей или впадин высотой или глубиной не превышающих 5 мм – не более трех на 4 м² поверхности.

Покрытие должно быть без трещин, возникающих после усадки раствора, расслоений и выпуклых неровностей.

Проверку осуществляют с помощью простукивания деревянным молотком через каждые 2-3 метра по всей площади. При обнаружении дефектов эти места вырубают, после очистки вновь покрывают несколькими слоями грунтовки и штукатурной изоляции.

Напыляемая гидроизоляция для стен

Самые распространенные и эффективные материалы, используемые при устройстве напыляемой гидроизоляции, – это жидкая резина и пробковое покрытие.

Устройство гидроизоляции стен составом «жидкая резина»

Жидкая резина состоит из водной эмульсии модифицированной битумно-эластомерной смеси (компонент А). Для отверждения эмульсии жидкой резины используется раствор технического кальция хлористого (компонент Б). Материалы должны соответствовать требованиям ГОСТ 30693-2000. Гидроизоляция посредством напыления жидкой резины производится в соответствии с требованиями документа «ТТК Типовая технологическая карта на устройство гидроизоляционного покрытия с использованием битумно-полимерной эмульсии «жидкая резина». Покрытие жидкой резиной отличается эластичностью и сохранением влагозащитных свойств при резких перепадах температур от –45 до +95 °С, быстротой нанесения, которая может составлять до 1000 м² за одну смену, отсутствием швов, отличной адгезией к поверхностям из различных материалов, экологичностью и долговечностью – до 20 лет эксплуатации.

Нанесение жидкой резины производится на очищенную и подготовленную поверхность с помощью двухканальной распыляющей удочки с двумя соплами, по которым одновременно подаются компонент А и компонент Б. Перед нанесением основного материала поверхность грунтуется одним компонентом А и просушивается.

Нанесение жидкой резины на стены

Минимальная толщина наносимого покрытия должна составлять 2 мм. Если не удается сразу нанести слой требуемой толщины, следует выполнить несколько проходов.

Работы необходимо проводить при температуре не ниже +5 °С и влажности не более 90 %. Поверхностное высыхание нанесенного слоя происходит в течение 2 часов, полная вулканизация – в течение недели. В это время необходимо защищать готовое покрытие от повреждений при температуре около 20 °С и относительной влажности 55 %.

Напыление на стены пробкового покрытия

Состав для гидроизоляции «Жидкая пробка» типа ISOKORK или nanoCORK состоит из водной эмульсии, включающей мелкую пробковую крошку, придающую свойственные утеплителю качества, и из вяжущего акрила, придающего гидроизоляционные свойства. Производится по ТУ 5768-001-6518563-2010.

Отличается простотой нанесения, высокой адгезией к любому материалу основания, экологичностью, химической стойкостью и устойчивостью к резким колебаниям температур, легкостью ремонта при повреждениях.

При этом пробковое покрытие при высоких гидроизоляционных свойствах обладает хорошей паропроницаемостью, что обеспечивает испарение влаги из материала стен, исключающее создание благоприятной среды для появления плесени или грибка. Эластичность материала (относительное удлинение достигает 33 %) позволяет закрывать микротрещины в стенах, возникающие при осадке сооружения.

Перед нанесением готовый состав, который поставляется в ведрах, перемешивают миксером до однородной массы. Если материал загустел после длительного хранения, то его можно разбавить водой в пропорции 1 л на 12 кг состава, но не более.

Поверхность стен необходимо подготовить – удалить загрязнения, обеспылить, трещины и дефекты заделать гипсовым раствором. Поверхность может быть слегка влажной. Пробковое покрытие напыляется с помощью компрессора, создающего давление до 5 бар, и пистолета для шпаклевки. Оптимальное давление для работы – 2-3 атм.

Во время нанесения состава пистолет держат на расстоянии около полуметра от поверхности, совершая им равномерные движения без задержек на одном месте. Сначала наносится первый слой, имеющий толщину до 1,5 мм, после его схватывания через 4-8 часов наносится второй закрепляющий слой, имеющий толщину до 3 мм. Расход состава составляет 1,5-2 кг/м².

Контроль качества и приемка работ по напыляемой гидроизоляции на стенах

Контроль качества по напыляемой гидроизоляции производится на всех стадиях: входной приемки используемых материалов, подготовки поверхности, нанесения гидроизоляционного слоя и окончательной приемки после завершения всех работ.

При входной приемке проверяют наличие сопроводительных документов на используемые материалы – паспорта и сертификаты качества и соответствия. Не допускается применение готовых составов с просроченным временем хранения.

Проверка подготовки основания аналогична требованиям, описанным выше в разделах «Рулонная стеновая гидроизоляция» или «Окрасочная (обмазочная) гидроизоляция для стен».

Нанесенное покрытие должно быть сплошным и равномерной толщины. Контроль толщины нанесенного слоя производят с помощью подсчета количества расходуемого материала на определенную площадь покрытия, а также замерами градуированным щупом – количество контрольных замеров не меньше 5 на каждые 70-100 м².

При обнаружении мест с недостаточной толщиной гидроизоляционного слоя их покрывают дополнительно.

Пропиточная гидроизоляция для стен

Устройство пропиточной гидроизоляции состоит в нанесении на поверхность стен жидких составов, которые проникают на небольшую глубину – 15-20 мм и, отвердевая, образуют водонепроницаемую пленку.

Самый простой и известный пропиточный материал – это олифа, состоящая из проваренного растительного масла и дегтя. Олифа эффективно защищает деревянные поверхности.

Современные эффективные пропиточные материалы изготавливаются на основе различных синтетических смол:

- олигомерная гидроизоляция. Вырабатывается из продуктов нефтепереработки и близка по свойствам к дизельному топливу или машинному маслу. Содержит в составе органические растворители и должна наноситься на сухие поверхности;

- пропитки, имеющие в основе модифицированную акриловую смолу, – акрил-стироловые, акрил-бутадиеновые, метакриловые и другие сополимерные составы;

- пропитки силиконовые, на основе кремнийсодержащих полимеров – силановые, силоксановые, силикатные составы.