Чем отличается фрезерная обработка от токарной

В ходе производства деталей и различных изделий из металла их подвергают обработке, в ходе которой им предают нужную форму и другие характеристики.

У людей, мало знакомых с особенностями металлообработки, нередко возникает вопрос: чем отличается фрезерная обработка от токарной и в каких случаях эти варианты работ применяются?

Особенности токарного дела

Токарная технология используется для различных материалов, она предполагает воздействие на них посредством резания. В соответствии с методикой с заготовки снимаются верхние слои и создается новая поверхность. Для выполнения работ используются специальные станки. Они позволяют воздействовать на постоянно вращающееся изделие.

Данный вид обработки является очень древним и функциональным. Он позволяет выполнять с заготовкой большое количество различных операций. Результат работы напрямую зависит от знаний и умений выполняющих их мастера. Работают на станке только профессионалы, обладающие необходимыми навыками и умениями.

Спецоборудование позволяет:

- обтачивать;

- растачивать;

- нарезать;

- подрезать;

- сверлить;

- торцевать;

- строгать;

- шлифовать;

- полировать и т. д.

Рабочими элементами станка выступают всевозможные сверла, зенкера, метчики и другие предметы. Каждый из них имеет уникальную классификацию. Они отличаются по размеру, предполагаемому виду обработки и другим параметрам.

Рассчитать стоимость

Особенности фрезерования

Фрезерование – это тип обработки металла, выполняемый с помощью различных фрез (инструменты для резки, имеющие специальные зубья по всему диаметру). Резец выполняет вращательные движения, тогда как обрабатываемая заготовка двигается поступательно.

- торцевая;

- дисковая;

- фасонная;

- концевая.

Фрезерование нередко разделяют на виды, в соответствии с ориентацией и движением фрезы. Она может двигаться попутно или встречно. Попутное фрезерование позволяет получить в результате максимально ровную, чистую поверхность изделия, полностью готового к дальнейшему использованию. Это достигается за счет сняться большого количества обрабатываемого материала.

Фрезеровка дает возможность получать на заготовке разные углубления и отверстия, включая:

- пазы;

- подсечки;

- колодцы;

- карманы;

- окна;

- канавки.

Современные станки используют не только с мелкими деталями, но также с крупными поверхностями и изделиями, включая профили.

Фрезеровку выполняют для разных материалов. Такой обработке подвергаются стальные, чугунные изделия, детали из цветных металлов и всевозможных сплавов. Оборудование отличается высокой функциональностью, позволяет обрабатывать предметы под разными углами и добиваться максимально качественных результатов.

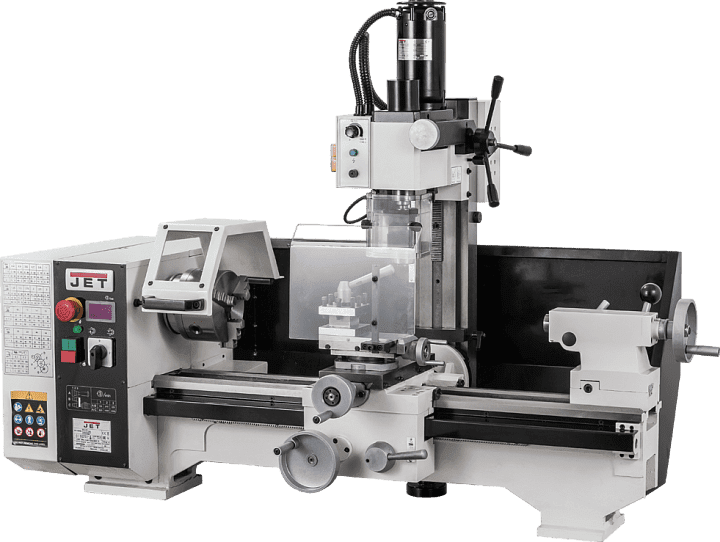

Токарно-фрезерный станок: устройство, функции, эксплуатация

При обработке металлических заготовок используется разное оборудование. Оно может быть универсальным и выполнять множество технологических операций или применяться только для одного процесса. Токарно-фрезерные станки относятся к первой группе оборудования.

Токарно-фрезерный станокТехнические характеристики

Выбирая универсальный станок для работы с металлическими заготовками, нужно учитывать ряд параметров, от которых зависят возможности оборудования:

- Мощность — параметр влияет на то, какие виды металлов можно обрабатывать.

- Габариты станка — длина, ширина, высота выбираются зависимо от наличия свободного пространства в мастерской.

- Размер рабочей поверхности — этот параметр влияет на допустимые габариты обрабатываемых заготовок.

- Длина направляющих, на которых закрепляется суппорт.

- Вид шпинделя.

- Скорость вращения шпинделя.

- Панель управления.

Оборудование с ЧПУ позволяет сделать производство эффективнее. Оператор задаёт алгоритм, чтобы подвижные механизмы начали самостоятельно выполнять установленные операции. При программной обработке возрастает точность проводимых работ.

Устройство

Промышленные аппараты — это сложные конструкции, которые состоят из ряда элементов, объединённых между собой крепежом и проводами. В токарно-фрезерных станках есть несколько деталей:

- Станина — основание оборудования, на котором закрепляются остальные элементы.

- Суппорт — элемент для закрепления резцов. Современные модели оснащены креплениями для установки нескольких фрез. Это позволяет выполнять ряд технологических операций без дополнительного вмешательства оператора.

От количества рабочих головок зависит стоимость оборудования.

От количества рабочих головок зависит стоимость оборудования. - Шпиндель — подвижный механизм.

- Задняя бабка.

Отдельно нужно сказать про систему управления. ЧПУ, которая подразумевает установку направляющих, шаговых двигателей. Они отвечают за работку подвижных механизмов. Промышленное оборудование дополняется системой охлаждения. Она может быть водная или воздушная. Металлурги рекомендуют выбирать второй вариант охлаждения, поскольку жидкость может навредить конструкции аппарата.

Функции

Токарно-фрезерные станки — многофункциональное оборудование, которое предназначено для проведения различных рабочих операций:

- Производство деталей сложной формы.

- Нарезка резьбы.

- Продольное, поперечное точение.

- Фрезерование заготовок.

- Сверление отверстий.

- Растачивание дырок.

- Шлифовка поверхностей.

- Обработка торцов, отверстий, сложных изгибов.

Благодаря возможностям подобного оборудования его используют в разных направлениях промышленности.

Производство деталейЭксплуатация и ремонт

Чтобы эффективнее работать с токарно-фрезерными станками, нужно знать особенности эксплуатации и ремонта оборудования:

- При работе с системой ЧПУ нужно знать, как задавать алгоритмы, исправлять ошибки в компьютере.

- Перед началом работы следует проверять натяжение ремней, состояние крепёжных элементов, заточку фрез, резцов.

- Удостовериться в целостности проводов, подключению к сети.

- Следить за работоспособностью механизмов при эксплуатации станка.

- Очищать рабочие поверхности от отходов производства. Для этого лучше применять пистолет с компрессором.

- Смазывать подвижные механизмы моторным маслом.

- При длительном рабочем процессе использовать охлаждающие жидкости. Они защищают оснастку и заготовки от порчи.

Чтобы не возникло проблем с починкой станка, нужно удостовериться в наличии гарантии на оборудование. При выходе из строя подшипников или крепёжных элементов нужно сразу заменять их на новые.

При выходе из строя подшипников или крепёжных элементов нужно сразу заменять их на новые.

Классификация

Конструкция токарно-фрезерного оборудования изменяется зависимо от разных параметров. Например, существуют станки настраиваемые вручную и механизмы с ЧПУ. Мастера металлургии классифицируют эти машины и по ряду других параметров.

Размеры

Оборудование разделяется по габаритам. От размеров зависит то, какие заготовки можно обрабатывать с помощью станка. Существуют такие виды станков:

- Большие — масса более 10 тонн.

- Средние — масса 1–10 тонн.

- Маленькие — масса до 1 тонны.

Существуют промышленные и настольные модели. К настольным станкам относятся конструкции весом до 400 кг. С их помощью обрабатываются заготовки длиной 1200 мм. Такие модели предназначены для работы с металлами, деревом. Подключаются к общей сети 220V.

Тип и привод фрезерной головки

Токарно-фрезерные станки классифицируются по конструкции фрезерного шпинделя:

- модели с противошпинделем;

- простые механизмы;

- с приводным центром;

- конструкции со шпинделем, комплектуемым С-осью.

Отдельный привод приводит в движение рабочий инструмент. Эффективность оборудования зависит от системы управления. Ручные модели предназначены для разовых работ. Аппараты с ЧПУ применяются при серийном производстве.

Токарно фрезерное оборудование с ЧПУПо назначению и сложности

Оборудование делится по назначению:

- для обработки металла;

- для работы с деревянными заготовками.

Чтобы работать с твердыми сплавами, легирующими или высокоуглеродистыми сталями, применяют мощное оборудование. Оснастка должна быть изготовлена из прочных материалов.

Зависимо от сложности оборудования выделяют две группы станков:

- Специализированные — станки, которые предназначены для выполнения определённых операций. Не перенастраиваются.

- Многофункциональные — оборудование, которое устанавливается на больших предприятиях. С его помощью проводят разные технологические операции.

Станки с ЧПУ относятся к группе многофункциональных. Для их настройки и эксплуатации нужны определённые знания. Оператор следит за целостностью оснастки, чтобы предотвратить порчу оборудования, заготовок.

Для их настройки и эксплуатации нужны определённые знания. Оператор следит за целостностью оснастки, чтобы предотвратить порчу оборудования, заготовок.

Универсальные

Универсальные модели отличаются от других наличием С-шпинделя. Конструкция рабочей головки имеет направляющие, по которым она передвигается в разных направлениях. Универсальные установки позволяют проводить такие технологические операции:

- торцевание деталей;

- зенкерование отверстий;

- расточка отверстий;

- сверление отверстий;

- шлифование металлических, деревянных поверхностей;

- нарезание резьбы;

- выборку пазов;

- долбежку углублений;

- обработку зубьев.

Благодаря этому изготавливаются детали сложной формы. Модели с ЧПУ выполняют любые операции с высокой точностью. При работе станков подвижные элементы перемещаются с помощью заданной программы. Современные модели оборудуются датчиками сохранения заданных габаритов, расхода мощности, перегревания.

Модели с ЧПУ выполняют любые операции с высокой точностью. При работе станков подвижные элементы перемещаются с помощью заданной программы. Современные модели оборудуются датчиками сохранения заданных габаритов, расхода мощности, перегревания.

Рекомендации по выбору

При выборе модели токарно-фрезерного станка нужно учитывать ряд особенностей. По этому поводу, люди занимающиеся металлообработкой, дают такие рекомендации:

- Для серийного производства лучше использовать агрегаты с системой ЧПУ. Они позволяют изготавливать одинаковые детали.

- Если оборудование используется активно, нужно охлаждение.

- Существуют станки, подключаемые к сети 220V. Они используются в частных мастерских.

Оснастка выбирается зависимо от обрабатываемого материала. Фрезы и резцы должны быть прочнее используемого металла. При выборе токарно-фрезерного станка необходимо проверять устойчивость конструкции.

Как изготовить своими руками?

Чтобы не покупать токарно-фрезерный станок, можно изготовить агрегат самостоятельно. В качестве основного элемента используется двигатель от стиральной машины. Готовое оборудование позволяет изготавливать штучные детали из дерева, металла, сплавов. Этапы изготовления:

В качестве основного элемента используется двигатель от стиральной машины. Готовое оборудование позволяет изготавливать штучные детали из дерева, металла, сплавов. Этапы изготовления:

- Конструкцию самодельного аппарата делают из металлических деталей. Для этого применяются швеллера, уголки, прутья. Скрепляются металлические детали с помощью сварочного аппарата.

- Далее изготавливается передняя и задняя бабка. В одной из них закрепляется деталь, во второй закрепляется подвижный шпиндель с рабочей головкой.

- Чтобы обрабатывать боковую часть заготовок, устанавливается отдельный суппорт. На нём закрепляются резцы или стамески.

- Дополнительно устанавливаются защитные щитки, подсветка.

Чтобы передавать энергию вращения с двигателя на фрезу, используют ремни. Их следует периодически натягивать. Работать с крупными деталями можно только после установки мощного двигателя. Прежде чем начинать обработку заготовок проверяют заточку фрез, резцов, стамесок.

Токарно-фрезерные станки применяются в разных направлениях промышленности. С их помощью изготавливают детали сложной формы, делают отверстия, нарезают резьбу. Модели с ЧПУ позволяют делать одинаковые детали без погрешностей со стороны человека.

Чем отличается токарный станок от токарно револьверного

Производство деталей различной конфигурации требует специальной обработки. Для этих целей используется токарно-револьверный станок.

Аппарат отличается своей универсальностью и высокой производительностью, а также имеет обычную конструкцию. В механизме устройства присутствует блок числового программного обеспечения.

Особенности конструкции

Общая информация о револьверно-токарных агрегатах присутствует в спецлитературе. Прибор используется на предприятиях, где есть массовое, а также отдельное (единичное) изготовление различных изделий из металла. Детали могут быть любой величины и профиля.

Станки такого характера работают с заготовками, которые предварительно были обработаны на станочных установках иного типа.

Агрегаты могут выполнять такие манипуляции:

- сверлить отверстия;

- растачивать отверстия и кромки;

- оттачивать поверхности;

- наносить внутреннюю и внешнюю резьбу;

- выполнять нарезания асимметричных узоров.

Ряд задач, выполняемых агрегатом, очень велик и зависит только от фантазии специалиста-наладчика.

Эксплуатация

Использование станка целесообразно с точки зрения экономии, т. к. станок работает на малых оборотах. Для обрабатывания материалов используются несколько приспособлений, чаще всего последовательно: резцы, свёрла или машинные метчики.

Приспособления фиксируются и заранее готовятся в резцедержателе, а также в позициях, в которых требуется обрабатывание поверхности с помощью головки станка.

Во время приготовления инструменты вводятся в работу синхронно либо же в порядке очерёдности. Револьверная головка делает поворот, а после завершения одного рабочего хода деталь обрабатывается последующим прибором. Упоры, которые необходимы для того, чтобы включить продольную и поперечную, определяют ходовые показатели инструмента.

Револьверная головка делает поворот, а после завершения одного рабочего хода деталь обрабатывается последующим прибором. Упоры, которые необходимы для того, чтобы включить продольную и поперечную, определяют ходовые показатели инструмента.

Станки, относящиеся к револьверной группе, помогают обрабатывать детали с помощью комбинаторных алгоритмов. После установки программы ЧПУ без использования каких-либо специальных инструментов начинается обработка детали.

С помощью замеров и проходов, осуществлённых предварительно, не будет необходимости в изменениях технических настроек изделия, исходя из его родной установки.

Классификация

Токарно-револьверное отечественное оборудование можно разделить на две группы. В зависимости от типа деталей, которые будут обрабатываться. Станки могут быть для патронных или прутковых работ. В зависимости от размещения оси рабочей револьверной головки.

Во втором случае агрегаты можно разделить на вертикальные/горизонтальные либо же наклонные. Токарно-револьверный станок, который используется для выполнения патронных работ, оснащён чипом (ЧПУ).

Токарно-револьверный станок, который используется для выполнения патронных работ, оснащён чипом (ЧПУ).

Станок для прутковых работ с полным отсутствием программного управления используют для обработки кованых или же проштампованных материалов.

Оборудование может быть оснащено гидравлическими или ручными фиксаторами, которые будут оказывать давление на детали. Для крепления детали используются патроны с кулачком и планшайбами. Такой механизм позволяет создавать не только заготовки, но и изготавливать большие геометрические размеры.

Станки, используемые в работе с прутками, имеют в наличии небольшие сечения, а также отверстия в шпиндельном узле. А также агрегат имеет в своём арсенале определённый механизм, который помогает создавать подачу заготовки и отвечает за её фиксацию. Если такие агрегаты поставить на патрон, то можно допускать обработку штампованных и литых, а также кованых изделий.

Револьверные станки, у которых ось рабочей головки изначально будет размещена горизонтально, в наличии будут иметь только револьверный суппорт, а поперечный в этом случае будет отсутствовать. В этом случае конструкция агрегата позволит головке выполнять как продольную, так и круговую подачу.

В этом случае конструкция агрегата позволит головке выполнять как продольную, так и круговую подачу.

Агрегаты, имеющие наклонную или вертикальную ось, всегда имеют в наличии револьверный и поперечный суппорт. Поперечный будет снабжён передним и задним резцедержателем, на котором можно использовать смонтированные рабочие приспособления (до 6 единиц), а револьверная головка будет располагаться на револьверном суппорте.

Какие работы может выполнять

Станки, в наличии которых есть функция ЧПУ, могут выполнять работы по многим видам токарной обработки: колец, валиков, ступенчатых болтов, втулок.

Многие манипуляции будут включать в себя нарезание при помощи специальных метчиков и головок внутренней и наружной резьбы.

А также надрезание и выравнивание торцов, обтачивание заготовки до цилиндрической формы, прокачивание листовых заготовок.

Агрегаты с программой ЧПУ и без управления будут иметь ходовой винт, который с помощью гребёнок и дополнительных резцов может выполнять разнообразные резьбы.

Когда изготовление деталей поставлено на поток (серийное производство), специалисты часто прибегают к помощи резьбонарезной головки. Такие головки имеют круглые гребёнки тангенциальной или радиальной формы. Наиболее высокая точность выполнения работ будет достигнута при использовании круглых гребёнок.

Для выполнения резьбы

Машиностроение. Кинематика универсальных фрезерных станков

К универсальным фрезерным станкам относятся: консольно-фрезерные станки, бесконсольные фрезерные станки, продольные фрезерные станки. Консольно-фрезерные станки составляют значительную часть оборудования, относящуюся к технологической группе металлорежущих станков под общим названием фрезерные станки.

.jpg)

Консольно–фрезерные станки предназначены для скоростного фрезерования разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс. Обработка деталей на станке в основном производится торцовыми, хвостовыми, пальцевыми фрезами и фрезерными головками в условиях индивидуального и серийного производства.

На станке имеются следующие движения; главное движение, движение подачи, вспомогательные движения: главное движение — вращение шпинделя с фрезой; движения подач— прямолинейные поступательные перемещения стола в продольном, поперечном и вертикальном направлениях; вспомогательными движениями являются все указанные перемещения стола, выполняемые на быстром ходу или вручную, ручное перемещение шпиндельной гильзы вдоль оси шпинделя и поворот шпиндельной головки в правую или левую сторону на угол до 45°.

Принцип работы станка следующий. Крупные заготовки закрепляются непосредственно на столе станка с помощью прижимных устройств. Небольшие заготовки устанавливаются в тисках или специальных приспособлениях. Торцовые, концевые, пальцевые фрезы и фрезерные головки укрепляются в шпинделе. При обработке небольшой партии деталей управление продольной подачей и быстрым перемещением стола производится вручную.

В серийном производстве станок может быть настроен для работы по полуавтоматическому, маятниковому или скачкообразному циклам. Для этой цели в боковом пазу стола устанавливаются в определенной последовательности упоры и кулачки, которые в нужные моменты воздействуют на звездочку управления продольной подачи, быстрого перемещения и остановки стола.

Рабочий снимает обработанную деталь, закрепляет следующую заготовку и вновь включает станок. Цикл повторяется.

Рабочий снимает обработанную деталь, закрепляет следующую заготовку и вновь включает станок. Цикл повторяется.Скачкообразный цикл применяется для одновременного фрезерования комплекта деталей, у которых обрабатываемые поверхности расположены .на значительных расстояниях друг от друга. В этом случае стол автоматически получает то быстрые, то медленные перемещения в соответствии с расположением обрабатываемых поверхностей деталей.

В первом случае шпиндель расположен горизонтально, во втором – вертикально. На рис. 4.46 показана кинематическая схема универсального горизонтального консольно-фрезерного станка мод. 6Р82.

В первом случае шпиндель расположен горизонтально, во втором – вертикально. На рис. 4.46 показана кинематическая схема универсального горизонтального консольно-фрезерного станка мод. 6Р82.Рис. 4.46. Кинематическая схема горизонтального консольно-фрезерного станка мод. 6Р82

Главное движение

Уравнение кинематического баланса главного привода станка имеет следующий вид:

Количество частот вращения шпинделя определяется как произведение передач между валами II и V.

Движения подач. Эти движения осуществляются от электродвигателя М2 мощностью 2,2 кВт, вращение от которого через шестерни 26—50 и 26—57 передается коробке подач.

На валу VIII коробки подач находится тройной подвижной блок шестерен, сообщающий валу IХ три частоты вращения. От вала IX, благодаря наличию на валу X также тройного подвижного блока шестерен, который получает девять различных частот оборотов. Когда подвижная шестерня 40 передвинута вправо и находится в зацеплении с муфтой М2, вращение от вала IX передается широкому колесу 40 непосредственно. При перемещении подвижной шестерни 40 влево кулачковая муфта

От широкого колеса 40 через муфту М3 при включенной кулачковой муфте М2, вращение передается валу XI. От вала XI через шестерни 28—35, вал XII, шестерни 18-33-37, вал XIV, коническую передачу 18-16, коническую передачу 18-18, кулачковую муфту M7 и ходовой винт XVI сообщается продольная подача Sпр столу. Уравнение кинематического баланса имеет вид:

От вала XI через шестерни 28—35, вал XII, шестерни 18-33-37, вал XIV, коническую передачу 18-16, коническую передачу 18-18, кулачковую муфту M7 и ходовой винт XVI сообщается продольная подача Sпр столу. Уравнение кинематического баланса имеет вид:

Количество продольных подач 18. От вала XI через шестерни 28-35, вал XII, шестерни 18-33-37-33 и ходовой винт XV при включенной муфте М6 столу сообщается поперечная подача Sпоп:

Количество поперечных подач 18. Вертикальная подача осуществляется по такой же методике, что и кинематика при продольной и поперечной подаче, а уравнение кинематического баланса вертикальной подачи имеет следующий вид:

Количество вертикальных подач 18. В верхней части кинематики продольного перемещения стола расположен вал, предназначенный для привода вращения накладного стола (на рис. не показан) или делительной головки и связан с ходовым винтом XVII шестернями 30-15.

Вспомогательные движения. Быстрые перемещения стола во всех направлениях осуществляются при включенной фрикционной муфте М4 и выключенной муфте М3. В этом случае вращение от электродвигателя передается по кинематике далее по кинематическим цепям рабочих подач.

На базе рассмотренной кинематики консольно-фрезерного станка эти станки имеют и другие исполнения. Вертикальные консольно-фрезерные станки, отличающиеся от горизонтальных вертикальным расположением шпинделя. Универсальный консольно-фрезерный станок, который предназначен для фрезерования не только различных деталей сравнительно небольших размеров, но также имеет возможность поворачивать в пределах ± 45 градусов рабочий стол, что позволяет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зенкеров, разверток и тому подобных деталей.

Список токарной группы станков — Википедия

Материал из Википедии — свободной энциклопедии

Токарный станок. Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Самые распространённые токарные станки в советское время — 1К62 и 16К20.

Виды токарных станков

Доступны различные формы токарных станков в разных форматах и спецификациях. Есть деревообрабатывающие токарные станки, металлообрабатывающие станки и машины, используемые для декоративного точения, обработка стекла и алмазная обработка. Существуют легкие токарные станки, которые полезны для мягких работ, например, в мини-инструментальных комнатах и

Для чего нужен фрезерный станок. Cutmaster

Фрезерный станок — это оборудование, позволяющее обрабатывать различные поверхности из металла, стали, дерева, камня и пластика. На фрезерном станке можно обрабатывать плоские, криволинейные и фасонные поверхности, нарезать резьбу, зубья, шлицы, производить сверлильные и расточные работы, наносить на поверхность сложный орнамент и надписи. Также на фрезерном станке можно снимать пазы, фрезеровать отверстия под петли, создавать панно и трехмерные рельефы.

Также на фрезерном станке можно снимать пазы, фрезеровать отверстия под петли, создавать панно и трехмерные рельефы.

Области применения фрезерных станков

Фрезерование широко применяется в ювелирной, мебельной и рекламной промышленности, в интерьере и декорировании, для производства пластиковых дверей и окон. Без фрезерования нельзя представить современное машиностроение и самолетостроение, а также производство медицинского оборудования. Стоит отметить, что фрезерная обработка обладает высокой точностью, а поверхность получается идеально чистой и гладкой.

Существуют широкий спектр работ, выполнение которых без современного фрезерного станка просто невозможно. Например, фрезеровальные станки специального назначения, используемые для нарезания зубьев на шестернях. На зубофрезерном станке можно изготовить не только прямое зацепление, но и эвольвентное зацепление, а также косозубие. Ни на каком другом станке выполнение подобных операций невозможно.

Разновидности фрезерных станков

Промышленность выпускает множество разновидностей фрезерных станков, каждый из которых выполняет определенный набор операций. Тип управления станком может быть ручным, автоматизированным, либо управляемые с помощью системы ЧПУ.

Тип управления станком может быть ручным, автоматизированным, либо управляемые с помощью системы ЧПУ.

Станки с ЧПУ означают, что устройство снабжено числовым программным управлением, позволяющим автоматизировать процесс фрезеровки. Такой станок значительно повышает производительность, поскольку время обработки каждой детали значительно снижается.

В зависимости от устройства фрезерные станки бывают:

- консольные;

- бесконсольные;

- продольно-фрезерные;

- копировально-фрезерные.

Самые популярные — консольные станки. Консоль — это деталь, на которую крепится заготовка. На бесконсольных станках стол, на котором закрепляется деталь, может двигаться только в продольном или поперечном направлении.

Продольно-фрезерные станки предназначены обработки крупных заготовок. В качестве режущей инструмента применяются фрезы из быстрорежущей твердосплавной стали. Копировально-фрезерные станки позволяют выполнять по настоящему сложные орнаменты, гравировать надписи и узоры, фрезеровать фасонные профили.

При выборе фрезерного станка следует руководствоваться поставленными задачами. Выбирать следует станок, который будет выполнять только те функции, которые требуется, так как цена оборудования в первую очередь зависит от функциональной наполненности.

Что такое токарно-фрезерный станок? (с рисунком)

Приставка для токарного фрезерования — это способ объединить формообразующие способности токарного станка с мощностью сверления и чистовой обработки фрезерного станка. Само по себе фрезерное приспособление для токарного станка, как правило, намного меньше, чем фрезерный станок, и используется в основном любителями. Насадки для фрезерования предназначены для работы с деревом или металлом, но обычно они предназначены для работы с металлом, а не с деревом. В то время как некоторые фрезерные станки являются автоматическими и управляются компьютером, фрезерные станки токарных станков обычно ручные.Фрезерные насадки поставляются с множеством различных сверл для различных разрезов материала.

Полноразмерные фрезерные станки широко используются в инструментальной и машиностроительной промышленности.В то время как насадка похожа на сверлильный станок, разница между фрезерным станком и сверлильным станком заключается в том, как стол, удерживающий материал, перемещается. Сверлильный станок просто удерживает материал, в то время как фрезерный станок удерживает материал и может перемещать стол, чтобы отрезать стороны материала. Фрезерная приставка токарного станка во всех отношениях не отличается от фрезерного станка, за исключением размеров. Приспособление, как правило, намного меньше фрезерного станка, но оно по-прежнему обладает той же режущей способностью, чтобы закончить форму и добавить дополнительные детали, которые токарный станок не может добавить.

Для подсоединения фрезерной насадки токарного станка фрезерная часть размещается либо на конце токарного станка, либо над самим токарным станком. Это позволяет приставке работать сразу с формой, полученной на токарном станке, без необходимости перемещать материал оператору.Размер насадки для фрезерования означает, что она обычно предназначена для любителей, а не для полномасштабного промышленного использования. Фрезерные агрегаты обычно бывают ручными или ручными и не управляются машиной, но некоторые из них автоматические.

Материалы, с которыми обычно работают фрезерные станки токарных станков, — это дерево и металл. Из этих двух насадок чаще всего используется для обработки металла. Это связано с тем, что для металла обычно требуются отверстия и отделка, которые делают фрезерные приспособления для завершения детали, тогда как для дерева обычно не требуется такая же отделка.

Из этих двух насадок чаще всего используется для обработки металла. Это связано с тем, что для металла обычно требуются отверстия и отделка, которые делают фрезерные приспособления для завершения детали, тогда как для дерева обычно не требуется такая же отделка.

В зависимости от потребностей оператора на токарно-фрезерный станок могут устанавливаться различные сверла или режущие коронки.У каждой биты разный размер и резьба, чтобы можно было разрезать материал по-разному. Благодаря разнообразию битов фрезерная насадка становится более универсальной и может использоваться для изготовления более широкого набора деталей для оператора.

Разница между токарной и фрезерной обработкой

Обычная обработка — это один из видов производственного процесса, в котором излишки материала удаляются с предварительно сформированной заготовки путем резки в виде стружки с помощью клиновидного режущего инструмента для получения желаемой формы, чистоты обработки и допуска . Существует несколько процессов обработки, позволяющих эффективно обрабатывать широкий спектр материалов бесчисленными способами. Токарная обработка и фрезерование — лишь два примера таких процессов обработки. К другим относятся конусность, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фасок и т. Д. Каждый из этих процессов имеет уникальные преимущества и ограничения и поэтому подходит для определенных требований.

Существует несколько процессов обработки, позволяющих эффективно обрабатывать широкий спектр материалов бесчисленными способами. Токарная обработка и фрезерование — лишь два примера таких процессов обработки. К другим относятся конусность, сверление, формование, строгание, прорезание пазов, накатка, растачивание, развертывание, пиление, снятие фасок и т. Д. Каждый из этих процессов имеет уникальные преимущества и ограничения и поэтому подходит для определенных требований.Хотя токарная и фрезерная обработка основаны на принципах субтрактивного производства, области их применения различны, поскольку они создают разные геометрические поверхности.Токарная обработка используется для уменьшения диаметра детали и, таким образом, получения цилиндрической поверхности. Это выполняется на токарном станке с помощью одноточечного режущего инструмента (известного как токарный инструмент). Здесь заготовка вращается с фиксированной частотой вращения, чтобы обеспечить необходимую скорость резания, в то время как инструмент перемещается для обеспечения необходимой подачи. С другой стороны, фрезерование дает плоскую или ступенчатую поверхность. Выполняется на фрезерном станке с использованием многоточечной фрезы (фрезы). Здесь резак вращается с фиксированной частотой вращения, чтобы обеспечить скорость резания, в то время как заготовка перемещается относительно неподвижного резца для обеспечения подачи.Важные сходства и различия между токарной и фрезерной обработкой приведены в следующих разделах.

- Токарная и фрезерная обработка являются обычными процессами обработки. В таких процессах используется специально разработанный режущий инструмент, который физически сжимает тонкий слой материала заготовки, чтобы постепенно срезать его в виде твердой стружки.

- Как токарная, так и фрезерная обработка используются в субтрактивном производстве. Здесь слой за слоем материал удаляется из твердого трехмерного блока, чтобы получить желаемый продукт.Напротив, подход аддитивного производства следует концепции добавления тонких слоев материала друг над другом для создания твердого трехмерного блока.

- В токарном и фрезерном процессах используется твердый режущий инструмент для срезания материала с заготовки; однако форма и характеристики фрез для этих двух процессов сильно различаются.

- Чипообразование присуще обоим случаям. Фактически, это основа любого традиционного процесса обработки.

- Оба процесса позволяют получить достаточно хорошее качество поверхности; однако это зависит от нескольких других факторов, включая скорость резания, скорость подачи, глубину резания, геометрию инструмента, среду резания и т. д.

- Тепловыделение присуще обоим процессам. Последующие эффекты высокой температуры резания также одинаковы для обеих операций.

- Смазочно-охлаждающая жидкость может применяться в обоих процессах.

| Токарная обработка | Фрезерный |

|---|---|

| Токарная обработка выполняется для получения цилиндрической или конической поверхности. | Фрезерование выполняется в основном для получения плоской поверхности. |

| Станок, который используется для токарной обработки, называется токарным станком. | Фрезерование выполняется на фрезерном станке. |

| В процессе токарной обработки используется одноточечный режущий инструмент, называемый SPTT (одноточечный токарный инструмент). | В процессе фрезерования используется многоточечный режущий инструмент, называемый фрезой. |

| При токарной обработке режущий инструмент постоянно находится в контакте с заготовкой во время работы. | При фрезеровании зуб постоянно входит в зацепление и расцепляется во время работы (прерывистое резание). |

| Здесь заготовка вращается с фиксированной скоростью вращения в минуту (об / мин). Это вращение обеспечивает необходимую скорость резания. | Здесь резак вращается с фиксированной скоростью вращения в минуту (об / мин). Вращающийся резак обеспечивает необходимую скорость резания. |

| При токарной обработке движение подачи происходит за счет перемещения режущего инструмента (каретки). | При фрезеровании движение подачи происходит за счет перемещения заготовки (рабочего стола). |

| Он может производить фрагментированную, прерывистую или непрерывную стружку (в зависимости от материала детали и инструмента, параметров резания и т. Д.). | При фрезеровании всегда образуется прерывистая стружка. |

Формулы и определения фрезерования

Здесь вы найдете набор полезных формул и определений фрезерования, которые используются, когда дело касается процесса фрезерования, фрез, методов фрезерования и многого другого. Знание того, как рассчитать правильную скорость резания, подачу на зуб или скорость съема металла, имеет решающее значение для хороших результатов при любой операции фрезерования.

| Метрическая | Имперская |

|---|---|

| Подача стола, v f (мм / мин) | Подача стола, v f (дюйм / мин) |

| Скорость резания, v c (м / мин) | Скорость резания, v c (фут / мин) |

| Скорость шпинделя, n (об / мин) | Скорость шпинделя, n (об / мин) |

| Подача на зуб, f z (мм) | Подача на зуб, f z (дюйм) |

| Подача на оборот, f n (мм / об) | Подача на оборот, f n (дюйм / об) |

| Скорость съема металла, Q (см 3 / мин) | Скорость съема металла, Q (дюйм 3 / мин) |

| Полезная мощность, P c (кВт) | Полезная мощность, P c (л.с.) |

| Крутящий момент, M c (Нм) | Крутящий момент, M c (фунт-фут) |

| Символ | Обозначение / определение | Метрическая система | Британская система мер |

|---|---|---|---|

| a e | Радиальная глубина резания | мм | дюйм |

| a p | Осевая глубина резания | мм | дюйм |

| DC ap | Диаметр резания при глубине резания ap | мм | дюйм |

| D м | Диаметр обработки (диаметр детали) | мм | дюйм |

| f z | Подача на зуб | мм | дюйм |

| f n | Подача на оборот | мм / об | дюйм |

| n | Скорость шпинделя | об / мин | об / мин |

| v c | Скорость резания | м / мин | фут / мин |

| v e | Эффективная скорость резания | мм / мин | дюймов / мин |

| v f | Подача стола | мм / мин | дюймов / мин |

| z c | Количество эффективных зубьев | шт. | шт. |

| h ex | Максимальная толщина стружки | мм | дюйм |

| h м | Средняя толщина стружки | мм | дюйм |

| k c | Удельная сила резания | Н / мм2 | Н / дюйм3 |

| P c | Полезная мощность | кВт | л.с. |

| M c | Крутящий момент | Нм | фунт-сила-фут |

| Q | Скорость съема металла | см3 / мин | дюйм4 / мин |

| KAPR | Угол въезда | градусов | |

| PSIR | Угол подъема | градусов | |

| BD | Диаметр корпуса | мм | дюймов |

| DC | Диаметр резания | мм | дюймов |

| LU | Используется длина | мм | дюйм |

Фрезерование с подъемом по сравнению с обычным фрезерованием [хитрые приемы с ЧПУ]

CNCCookbook’s Feeds & Speeds Master Class

Вот хороший видеообзор фрезерования с подъемом (вниз) и традиционного фрезерования (вверх), который я сделал для своей ежемесячной колонки CNC Chef в журнале Cutting Tool Engineering Magazine:

Для получения более подробной информации продолжайте читать.

Что такое фрезерование с подъемом и обычным фрезерованием (вниз и вверх)?

Хотя многие специалисты по ЧПУ имеют привычку всегда указывать подъемное фрезерование, бывают случаи, когда требуется подъемное фрезерование, а иногда предпочтительнее обычное фрезерование. Прежде чем мы перейдем к тому, когда использовать каждый из них, давайте быстро определим различия.

В первую очередь следует отметить терминологию. Некоторые скажут «Фрезерование с подъемом против обычного фрезерования», а другие — «Фрезерование вниз против фрезерования вверх».Это одно и то же:

- Фрезерование с подъемом = Фрезерование вниз

- Обычное фрезерование = Up Miling

Фрезерование с подъемом — это когда направление резания и вращение фрезы объединяются, чтобы попытаться «засосать» фрезу вверх (отсюда и называется «фрезерование с подъемом») или от работы. Обеспечивает наилучшую чистоту поверхности. Вот диаграмма, показывающая подъем по сравнению с обычным фрезерованием для ряда ориентаций:

Стрелки показывают движение детали, а не шпинделя!

Имейте в виду, что на этой иллюстрации движется деталь, а не шпиндель.На некоторых станках, таких как портальный фрезерный станок, шпиндель перемещается, поэтому этикетки меняются местами. Я придерживаюсь прямого представления о шпинделе, как о прижимном ролике, который может либо помочь перемещать заготовку в том направлении, в котором она уже двигалась (подъемное фрезерование), либо препятствовать этому движению (стандартное или обычное фрезерование).

Попробуйте поэкспериментировать на своей фрезу с двусторонним резанием, и вы увидите, что подъемное фрезерование намного более плавное и обеспечивает лучшую чистоту поверхности (в большинстве случаев бывают случаи, когда обычное фрезерование дает лучшее покрытие, см. Ниже).Обратите внимание, что в зависимости от того, каким способом вы выполняете фрезерование, вам необходимо убедиться, что ваша заготовка хорошо поддерживается в этом направлении.

Преимущества и недостатки восходящего и нижнего фрезерования (обычное и подъемное)

Преимущества обычного фрезерования (Up Milling):

- Ширина стружки начинается с нуля и увеличивается, когда резак заканчивает нарезку.

- Зуб встречается с заготовкой в нижней части пропила.

- Возникают восходящие силы, которые стремятся поднять заготовку во время торцевого фрезерования.

- Обычная фреза требуется больше мощности, чем подъемная фреза.

- Качество поверхности хуже, потому что стружка уносится зубьями вверх и падает перед фрезой. Часто приходится перерезать стружку. Охлаждение может помочь!

- Инструменты изнашиваются быстрее, чем при подъемном фрезеровании.

- Обычное фрезерование предпочтительнее для шероховатых поверхностей.

- Отклонение инструмента при обычном фрезеровании будет иметь тенденцию быть параллельным резанию (подробнее см. Раздел «Отклонение инструмента»).

Преимущества подъемного фрезерования (Down Milling):

- Ширина микросхемы начинается с максимума и уменьшается.

- Зуб встречается с заготовкой в верхней части пропила.

- Стружка попадает за режущий инструмент без дополнительной обработки.

- Меньше износа, срок службы инструмента на 50% больше.

- Улучшенная обработка поверхности за счет меньшего количества переточки.

- Требуется меньше энергии.

- Фрезерование с подъемом создает прижимную силу во время торцевого фрезерования, что упрощает фиксацию заготовок и приспособлений.Прижимная сила также может помочь уменьшить вибрацию при обработке тонких полов, потому что она помогает закрепить их на поверхности под ними.

- Фрезерование с подъемом снижает наклеп.

- Однако при фрезеровании горячекатаных материалов он может вызвать скалывание из-за закаленного слоя на поверхности.

- Отклонение инструмента во время фрезерования с подъемом будет иметь тенденцию быть перпендикулярным резанию, поэтому это может увеличить или уменьшить ширину резания и повлиять на точность.

Зазор для фрезерования с подъемом

Проблема с подъемным фрезерованием состоит в том, что при достаточно большом усилии фрезы может возникнуть люфт.Проблема в том, что стол будет втягиваться в фрезу при фрезеровании с подъемом. Если есть люфт, это дает свободу вытягивания в размере люфта. Если люфта достаточно и резак работает на пределе мощности, это может привести к поломке и потенциально травмам из-за разлетающейся шрапнели. По этой причине многие мастерские просто запрещают фрезерование с подъемом на любых ручных станках, имеющих люфт. Некоторые машины даже были оснащены «глушителем люфта», основной целью которого было обеспечение подъемного фрезерования и связанных с ним преимуществ.

Один из способов понять это — рассмотреть концепцию загрузки микросхемы. Это мера того, сколько материала пытается отрезать каждый зуб концевой фрезы. Типичные значения чистовой обработки составляют от 0,001 до 0,002 дюйма на зуб. Для черновой работы это значение может увеличиться до 0,005 дюйма. Теперь, в худшем случае, подъемное фрезерование может захватить стол и врезать заготовку в фрезу с полным люфтом в момент, когда режет единственный зуб. Таким образом, вы можете добавить люфт к загрузке чипа, чтобы увидеть, какой будет ваша новая эффективная загрузка чипа в этом наихудшем случае.Предположим, вы выполняете черновую обработку 0,005 дюйма на зуб и имеете люфт 0,003 дюйма. В худшем случае загрузка вашего чипа вырастет до 0,008 ″. Возможно, это не конец света, но это напряжение. Теперь предположим, что у вас есть старая машина с люфтом 0,020 дюйма и загрузка микросхемы 0,005 дюйма. Если там произойдет худшее, нагрузка на стружку вырастет до 0,025 дюйма, что, вероятно, сломает концевую фрезу и очень опасно.

Во-вторых, следует учитывать, достаточно ли сил резания, чтобы в первую очередь вытащить стол через люфт.Многое будет зависеть от конкретного сценария резки вместе с вашим станком. Если у вас есть модная линейная машина с низким коэффициентом трения, она легко захватит. Если у вас много железа в столе, и, возможно, вы бежите с немного затянутой рукоятью, будет сложнее. Есть способы рассчитать силу резания, но, как правило, меньшие концевые фрезы, меньшая глубина резания, меньшая подача и более низкая скорость шпинделя уменьшают силу резания и уменьшают вероятность того, что резак может вытащить люфт из вашего стола и создать проблему.

В общем, станки с ЧПУ не должны иметь заметного люфта, поэтому это больше касается ручных станков.

При определенных условиях фрезерование с подъемом дает отрицательную геометрию резания

До сих пор вы, наверное, догадались, что, возможно, вам всегда стоит лазить по мельнице. В конце концов, это оставляет лучшую отделку поверхности, требует меньше энергии и с меньшей вероятностью отклонит резак. И наоборот, механиков часто учат никогда не подниматься на фрезерный станок, потому что это опасно делать на станке с люфтом.Истина где-то посередине. ABTools, производители популярных резаков AlumaHog и ShearHog, указывают на некоторые полезные практические правила:

— При резке на половину диаметра фрезы или меньше вам обязательно следует подниматься на фрезу (при условии, что ваш станок имеет низкий люфт или его отсутствие, и это безопасно!).

— До 3/4 диаметра фрезы не имеет значения, каким способом вы режете.

— При резке от 3/4 до 1x диаметра фрезы следует предпочесть обычное фрезерование.

Причина в том, что геометрия фрезы заставляет резать с отрицательным передним углом для тяжелых резов диаметром от 3/4 до 1x. Кажется, что корпорация Dapra впервые обсудила этот феномен еще в 1971 году. Теперь G-Wizard с небольшой подсказкой напоминает вам, какой из них вам следует предпочесть:

Подсказки G-Wizard подскажут, что делать: «Использовать фрезерование с подъемом»…

Если вы никогда не играли с нашей программой G-Wizard Speeds and Feeds, найдите момент прямо сейчас, чтобы подписаться на 30-дневную пробную версию.

Прогиб инструмента и точность резания при подъеме по сравнению с обычным фрезерованием

Как подъем по сравнению с обычным фрезерованием влияет на отклонение инструмента и точность ?. На следующем рисунке показаны маленькие стрелки (часто называемые векторами), показывающие направление отклонения инструмента при перемещении фрезы по траектории:

Стрелки показывают, где режущая сила пытается отклонить резак. Обычный крой сверху, лазающий снизу.

Обратите внимание на то, что вектор силы отклонения более близок к резанию при обычном фрезеровании (хотя стрелки длиннее, показывая, что силы резания выше).При подъемном фрезеровании стрелка почти перпендикулярна пропилу. Если ваш резак отклоняется на 0,001 дюйма, разве вы не предпочли бы, чтобы он находился почти в направлении движения? В качестве альтернативы резак может глубже врезаться в стену или оторваться от стены. В любом случае будет больше ошибок в обрабатываемой детали. Контраст в том, что длина векторов больше при обычном фрезеровании. Это говорит о том, что силы резания больше и инструмент с большей вероятностью отклонится.

Попробуйте набор высоты для черновой обработки, потому что вы можете черновая обработка быстрее и отклонение инструмента не имеет значения для точности — чистовой проход обеспечит точность. Вы можете выполнять черновую обработку быстрее, потому что силы резания меньше, а профиль от толстой к тонкой стружке отводит тепло на стружку. Отвод тепла от толстого к тонкому + особенно важен для жестких упрочняемых материалов, таких как нержавеющая сталь. Это также приводит к лучшей отделке поверхности, если вы можете позволить себе подняться на финишный проход.

Использование обычного фрезерования для чистовых проходов

Это противоречит здравому смыслу для многих машинистов, которые большую часть своей карьеры тренируют, что лазание дает лучший результат, чем обычный. Это правда, при прочих равных условиях, но при прочих равных редко!

Проблема в том, что прогиб также влияет на качество поверхности. Если вектор почти параллелен пути, вы можете считать, что часть вектора, которая отталкивает его «от параллели», очень мала.Таким образом, инструмент не будет отклоняться и создавать волны на стене, которую вы отделываете. Учтите, что это может быть особенно важно при работе с тонкими стенами, когда стены непрочные!

Следовательно, вам следует переключиться на обычное фрезерование для чистового прохода, если у вас вообще есть проблемы с прогибом (используйте G-Wizard, чтобы проверить, приводят ли диаметр и вылет инструмента к достаточно малому прогибу для вашего чистового прохода). По крайней мере, следует избегать слишком большой глубины резания при подъемном фрезеровании, чтобы не допустить отклонения.В той же статье предлагается, чтобы при минимизации отклонения использовать не более 30% диаметра фрезы для обычного фрезерования и 5% для фрезерования с подъемом. Конечно, и здесь, если у вас есть G-Wizard, вы будете знать, какого отклонения ожидать и беспокоиться ли это.

Восхождение на грубую и обычную финишную обработку также согласуется с консенсусом в Practical Machinist.

Правильное регулирование прогиба может помочь вам избежать необходимости в дополнительной резке пружины, что сэкономит время и деньги.

Учитывайте обычное фрезерование при микрообработке

По тем же причинам, но с учетом того, что отклонение намного хуже при микро-фрезеровании, при микро-фрезеровании в большинстве случаев следует предпочесть обычное фрезерование с подъемом. Посетите нашу страницу Micromachining для получения дополнительной информации.

Присоединяйтесь к 100 000+ ЧПУ! Получайте наши последние сообщения в блоге, которые доставляются прямо на ваш почтовый ящик один раз в неделю бесплатно. Кроме того, мы предоставим вам доступ к некоторым отличным справочным материалам по ЧПУ, включая:

Функции различных частей токарного станка

Ранее я размещал статью о различных частях токарного станка.В этой статье я постараюсь подробно рассказать обо всех функциях деталей. Нажмите на картинку, чтобы лучше рассмотреть картинку. Детали указаны на картинке. Узнайте детали и ознакомьтесь с функциями —

Функции деталей токарного станка

Головка бабки в сборе: Головка бабки обычно устанавливается с левой стороны токарного станка. Это корпус для приводных шкивов и шестерен. В этой части токарного станка крепится патрон.С помощью патрона вращательное движение передается на заготовку. Для получения дополнительной информации перейдите по следующей ссылке:

Сцепление: Сцепление регулирует скорость приводного двигателя и обеспечивает плавное движение без вибрации.

Cross Slide : Cross Slide Обеспечивает режущее движение инструмента. Cross Slide может управляться вручную или с помощью оборудования поперечной подачи. Выравнивание поперечных суппортов перпендикулярно центру токарного станка.

Поддон для стружки : Он расположен в нижней части токарного станка.Его функция — собирать стружку во время обработки. Таким образом, эти чипы можно легко собрать и удалить.

Подающая штанга : Подающая штанга — это механизм передачи энергии, который обеспечивает точное продольное перемещение каретки. Для токарной операции движение подающей штанги обязательно. В некоторых токарных станках подача может быть недоступна, и ходовой винт служит стержню подачи.

Ходовой винт : Ходовой винт находится чуть ниже подающей штанги. Он также обеспечивает точное продольное перемещение каретки.Он участвует в операции нарезания резьбы.

Станина : Станина — это основание, на котором монтируются все детали токарного станка. Как правило, это цельная литая деталь из чугуна. Чугун используется из-за его самосмазывающихся свойств. Различные типы токарных станков имеют разные размеры станины.

Пути : Пути — это направляющие, по которым перемещаются различные части токарного станка. Он используется для точного перемещения каретки и других навесных деталей.Пути могут быть внутренними и внешними.

Каретка : каретка удерживает инструменты и обеспечивает перемещение инструмента как в поперечном, так и в продольном направлениях. Для точения конуса и торцевания используется поперечная подача, для токарной обычной каретки предусмотрена продольная подача. В вагоне есть и другие детали. Он проходит внешними путями.

Задняя бабка : задняя бабка используется для центрирования заготовки, когда длинная заготовка привязана к патрону. Он обеспечивает хорошую опору для гашения вибрации.Обычно он устанавливается на внутренние направляющие.

Поперечный суппорт : Поперечный суппорт устанавливается на каретку. Его функция заключается в обеспечении поперечной подачи инструмента, а его движение перпендикулярно центру токарного станка.

Комбинированная опора : Комбинированная опора устанавливается над поперечными суппортами и может перемещаться по круговой траектории.

От количества рабочих головок зависит стоимость оборудования.

От количества рабочих головок зависит стоимость оборудования.