5 основных характеристик стоматологических фрезерных станков

При выборе фрезерного станка следует учитывать 5 основных технических параметров:

- Количество осей степени свободы

- Скорость вращения шпинделя

- Количество устанавливаемых инструментов и наличие системы их автоматической смены

- Возможность сухой и влажной фрезеровки

- Наличие датчиков перемещения фрезы

1. Количество осей степеней свободы

Это параметр, указывающий количество осей, в пределах которых перемещается вращающийся инструмент (фреза) и заготовка.

Станки для изготовления зубных протезов имеют от 3-х до 6-ти осей. Чем больше у станка степеней свободы, тем он производительней, и тем больше у него возможностей для изготовления сложных зуботехнических параметров. по осям XYZ с одновременным вращением заготовки на 360 градусов (ось А) и боковым наклоном на угол до 30 градусов (ось В).

Автоматизация процесса объемного фрезерования и отсутствие человеческого фактора обеспечивает высокую производительность и 100% качество готового изделия.

2. Скорость вращения шпинделя

Этот параметр указывает, с какой скоростью вращается фреза при обработке заготовки. Для каждого изделия с учетом материала, из которого оно будет изготавливаться, программа рассчитывает скорость вращения инструмента и скорость его перемещения по заготовке. Для хрупких материалов скорость вращения фрезы должна быть высокой, для вязких и пластичных материалов лучше подходит низкая скорость.

Например, во всех моделях фрезерных станков Dental Machine установлен шпиндель немецкой фирмы Jager, с рабочей мощностью 1,5-2,7 кВт при пиковой 3,2 (в зависимости от модели). Скорость его вращения составляет 10÷60 000 об./мин, что позволяет обрабатывать широкий спектр материалов:

- Титан и кобальт хром

- Дисиликат лития

- Оксид алюминия

- Диоксид циркония

- Композитные материалы

- PMMA, Wax

- Предварительно спеченный диоксид циркония

3. Количество устанавливаемых инструментов и наличие системы их автоматической смены

Количество устанавливаемых инструментов и наличие системы их автоматической смены

Этот параметр показывает какое максимальное количество инструментов можно использовать при работе. Современные фрезерные станки имеют солидный набор инструментов, состоящий из 5-20 наименований. Чем большее количество инструментов может быть задействовано в производственных процессах – тем шире перечень выполняемых работ.

Немаловажное значение при выборе модели имеет автоматическая смена инструмента. В более старых моделях система лишь информировала оператора о поломке фрезы, при этом работа приостанавливалась и требовалась ручная смена инструмента. В современных моделях данная функция даёт возможность обрабатывать несколько типов материалов и не прерывать работу станка в случае поломки фрезы.

4. Возможность сухой и влажной фрезеровки

Различные материалы могут обрабатываться с помощью сухой и влажной фрезеровки.

Сухой фрезеровкой можно обрабатывать только те материалы, которые не нагреваются в процессе фрезерования: диоксид циркония, PMMA и др. Для обработки металлических материалов: титан, кобальт хром и др. необходимо использовать влажную фрезеровку.

5. Наличие датчиков перемещения фрезы

Еще одним важным параметром при выборе фрезерного станка являются — магнитные датчики линейного перемещения. Станок отслеживает физическое расположение фрезы, проверяя на соответствие координатам фрезеровки. Такая обратная связь гарантирует повторяемость результата на протяжённых балочных конструкциях, где это особенно необходимо. Наличие датчиков перемещения фрезы позволяет изготавливать конструкции высокой точности вне зависимости от протяженности.

Резюме

При выборе фрезерного станка надо очень хорошо представлять, с какими материалами планируется работа, и исходя, в первую очередь из этих требований, производить оценку остальных параметров. Для большинства стоматологических клиник, в которых работа зуботехнической лаборатории нацелена на внутреннее обслуживание, оптимально подойдут станки малой производительности.

Для большинства стоматологических клиник, в которых работа зуботехнической лаборатории нацелена на внутреннее обслуживание, оптимально подойдут станки малой производительности.

Для лабораторий, которые оказывают услуги сторонним организациям, следует рассматривать большие высокопроизводительные фрезерные станки. За счет объема производства будет ниже себестоимость на единицу изделия, а также будет возможность выполнения большого количества заказов при пиковой загруженности производства.

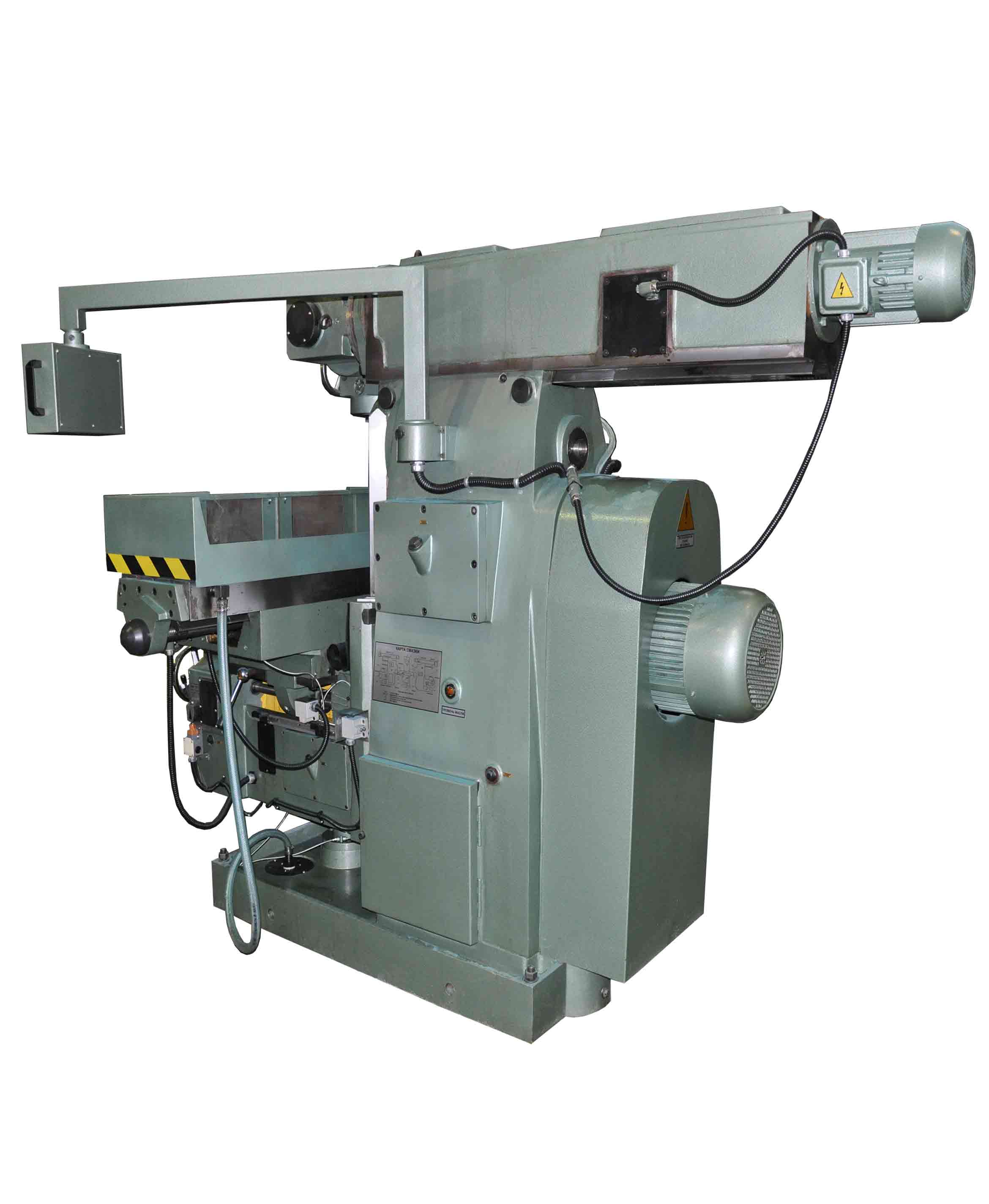

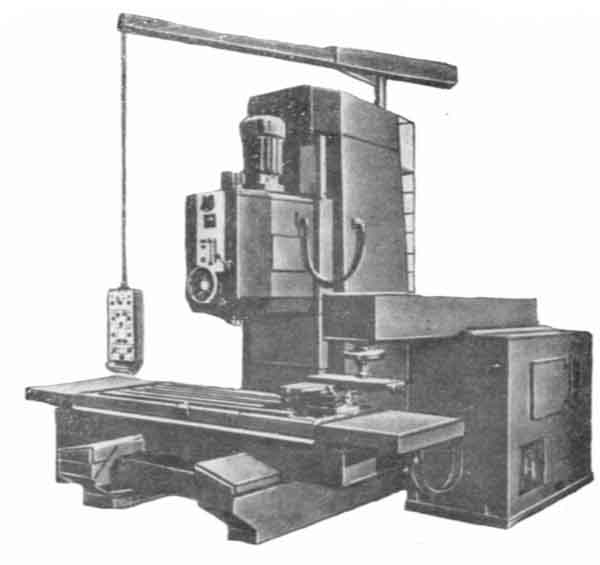

Фрезерные станки с ЧПУ: отличия, характеристики, принцип работы

Трехосевой фрезерный станок с ЧПУ — распространенный вид оборудования, по конструкции схожий с фрезерным вертикальным автоматом. Ось перемещается под строгим контролем программной системы управления. Программирование аналогично работе с токарным станком на числовом управлении, но добавляется ось Y.

Отличие от простых станков

Фрезерные и традиционные автоматы отличаются следующими параметрами:

- тип крепления инструмента;

- отдельный блок питания в комплектации с микрофрезерным станком;

- движение оси в фрезере с ЧПУ осуществляется программой, в обыкновенном — автоматически или вручную;

- комбинация осей автоматически в обычном фрезерном станке невозможна, оси станка с ЧПУ можно объединить;

- на станке с ЧПУ может использоваться повышенная нагрузка, которая недостижима на традиционном оборудовании;

- наличие гидравлической системы в станке с ЧПУ;

- при фрезеровании на автомате становится доступна обратная связь с осями;

- наличие концевых выключателей — предохранительных устройств;

- работа с системой ЧПУ позволяет быстрее добиться высокого качества обработки поверхностей, особенно из хрупких материалов — камня и стекла;

-

традиционные машины, в отличие от станков с ЧПУ, не способны осуществить массовое изготовление с высокой точностью.

Типы оборудования

Существует несколько разновидностей фрезерных станков с ЧПУ:

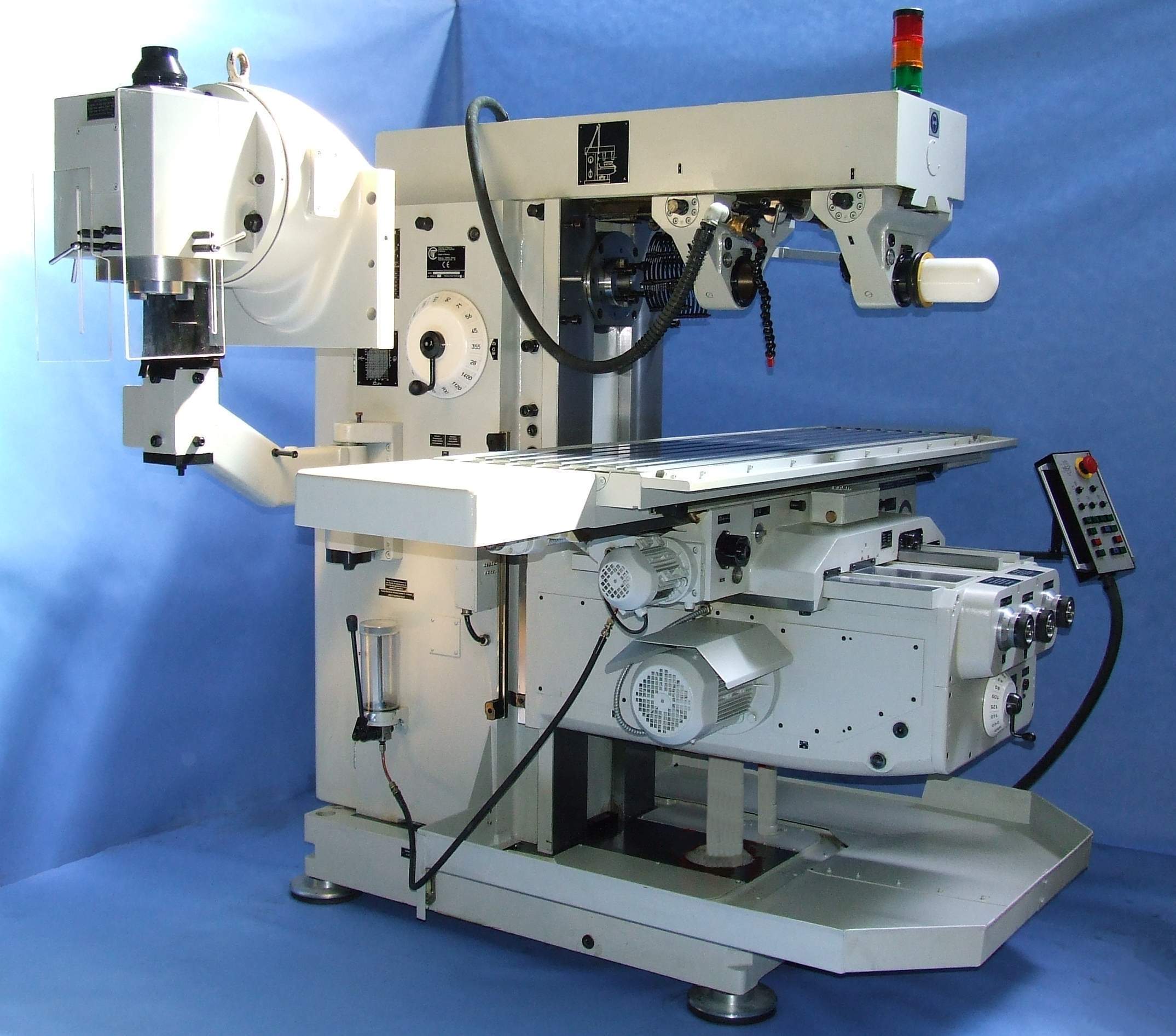

- Вертикальные. Имеют вертикальный шпиндель, который напоминает сверлильный пресс с X-Y столом. Дает возможность автоматически располагать материал для обработки.

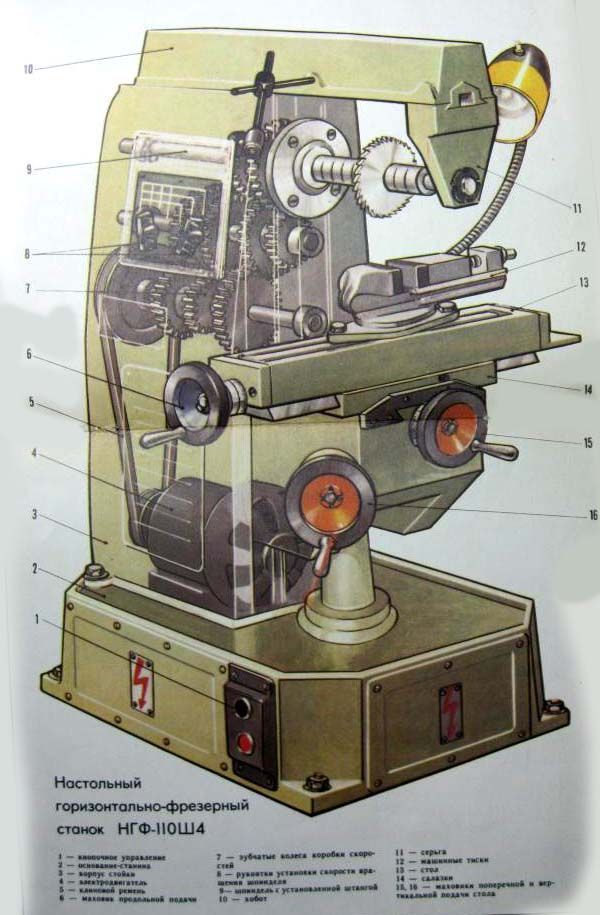

- Горизонтальные станки с ЧПУ. Имеют также X-Y стол для правильного позиционирования материала. Фрезы крепятся поперек стола на горизонтальной оправке.

- Универсальный фрезерный станок. Может применяться для горизонтального или вертикального фрезерования. Для выбора любого вида фрезерования головка шпинделя крепится шарнирным соединением.

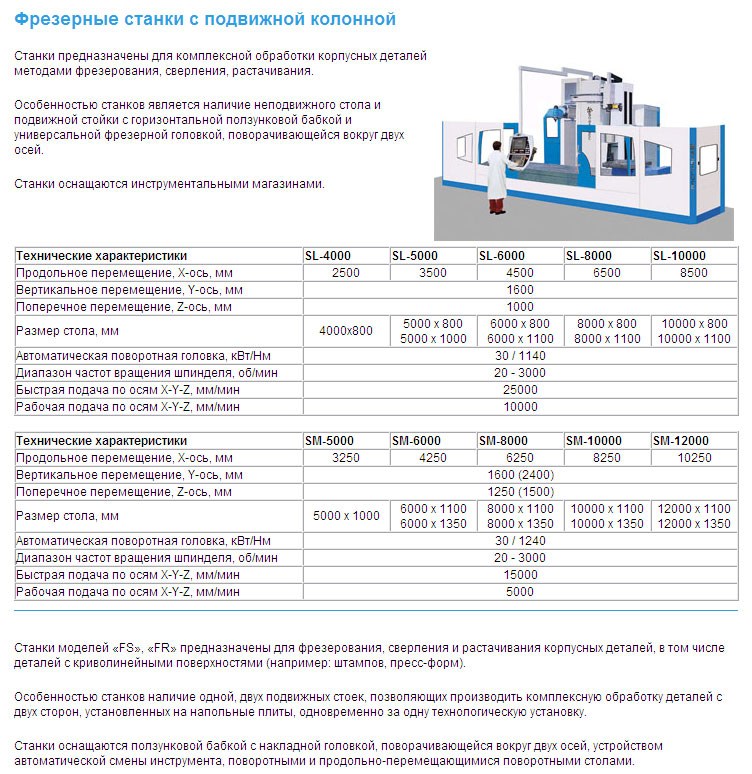

- Портальные инструменты. Используются для работы с большими изделиями. Дают возможность добавлять шпиндель для пятиосевых и шестиосевых станков по мере их необходимости.

-

Обрабатывающий фрезерный центр. Представляет собой агрегат, с помощью которого операции повторяются автоматически.

Большинство конструкций имеют числовое программное управление.

Большинство конструкций имеют числовое программное управление. - Фрезерные устройства с ЧПУ с определенным набором команд (G-кодом). Используют инструменты CAT (с V-образным фланцем), BT или HSK.

Дополнительные опции

Отдельные функции доступны только в станках фрезерного типа:

- Алгоритм обработки материала вводится в контроллер с помощью клавиатуры или путем сканирования с помощью специального устройства — перфорированной ленты в аппарате управления.

- Алгоритм, который однажды ввели в программу компьютера, в дальнейшем может применяться повторно.

- Введенная программа может быть отредактирована и в дальнейшем оптимизирована прямо на станке. Если меняется дизайн готового изделия, программу легко адаптировать к новым требованиям.

-

Процесс ввода информации во многом упрощен благодаря применению специальных подпрограмм для повторяющихся этапов обработки.

Если необходимо совершить такие операции, как сверление по кругу отверстий с применением сверлильного станка с ЧПУ, можно создать, сохранить и в дальнейшем применять программные циклы на компьютере. Все используемые программы и подпрограммы без проблем извлекаются и применяются много раз. Достаточно указать только основные параметры — компьютерная система выполнит необходимые вычисления и дальнейшие действия автоматически.

Если необходимо совершить такие операции, как сверление по кругу отверстий с применением сверлильного станка с ЧПУ, можно создать, сохранить и в дальнейшем применять программные циклы на компьютере. Все используемые программы и подпрограммы без проблем извлекаются и применяются много раз. Достаточно указать только основные параметры — компьютерная система выполнит необходимые вычисления и дальнейшие действия автоматически. - Наличие у станков с ЧПУ устройства для проверки алгоритма обработки материала без фактического включения оборудования. Автоматическое управление проверяет заложенные алгоритмы, в том числе движение инструмента для резки в каждом цикле. На мониторе отображается готовая картина, в том числе будущая форма компонента без ее фактической обработки.

-

Панель управления с ЧПУ дает возможность компенсировать изменения в параметрах режущего инструмента. После того, как программа обработки написана, оператор фрезерного станка устанавливает конкретный вид и размер режущего инструмента.

- Во фрезерных приборах с ЧПУ есть возможность получить информацию о применении оборудования, что очень полезно для производственного контроля. Система дает информацию об объеме произведенных изделий, времени на каждый компонент, времени для постановки задачи, времени использования каждого конкретного инструмента, времени простоя машины без работы, диагностики поломок и неисправностей и других параметрах.

Принцип работы

Работа фрезерного станка с ЧПУ осуществляется следующим образом:

- Двигатель перемещается по осям X, Y, Z, используя переменный или постоянный ток.

- При помощи подаваемых команд осуществляется перемещение машинных частей.

-

Каждой операции соответствует определенный код, который ее запускает.

- Для защиты компонентов и операций в оборудовании предусмотрена система предупреждения — концевые выключатели и индикаторы.

Фрезерные станки двигают деталь относительно закрепленного инструмента, либо передвигают фрезу к зафиксированной в горизонтальном или вертикальном направлениях по осям X, Y и Z детали на столе.

Характеристики

Ключевые параметры фрезерных станков зависят от характеристик шпинделя, размера стола и скорости перемещения. Под скоростью шпинделя понимают частотный диапазон вращения головки, под мощностью привода — номинальную мощность пневмотурбины, поршневого двигателя или электродвигателя, приводящего шпиндель в движение.

Другой важный критерий — количество фрез, с которыми одновременно может работать оборудование. В магазине обыкновенной машины содержится только один инструмент.

Основные параметры перемещения для фрезерных станков: максимальное перемещение по осям X, Y, Z и количество осей. Размер стола определяется параллельно основной оси движения, ширина — перпендикулярно основной оси движения.

Размер стола определяется параллельно основной оси движения, ширина — перпендикулярно основной оси движения.

Итог

Профессиональные инструменты включают в себя элементы управления, включающие или поддерживающие программное обеспечения для CAM — автоматизированного производства и САПР — автоматизированного проектирования.

Инструменты настраиваются как для полуавтоматических, так и для автоматических операций: фрезерование, гравировка и сверление. Вращающиеся столы позволяют двигать заготовку по нескольким осям.

Наиболее распространено вертикальное фрезерование — оно проще. Если есть необходимость удалить много материала или не нужна максимальная точность, используется горизонтально фрезерование.

Точную калибровку оборудования помогут настроить поставщики. Некоторые инструменты оснащены пользовательским интерфейсом или приложением, в котором отражается виртуальное рабочее место.

Для предотвращения перегрева или поломки фрезерного оборудования во время продолжительной работы в некоторых существует система охлаждения шпинделя.

Все о фрезе для начинающих

27.07.2020Все о фрезе для начинающих

Фрезерный станок – вещь многофункциональная и любимая многими мастерами. Ведь с его помощью можно с успехом работать с самыми разными материалами: металлом и деревом, пластиком и резиной, камнем и кожей, обрабатывать самые разные стали.

Большой плюс такого станка в том, что работать можно как с ровными и прямыми заготовками, так и с имеющими неровную поверхность — криволинейную.

Станок обладает повышенной функциональностью: с его помощь можно сделать любой узор на поверхности, а можно нарезать резьбу или расточить отверстие, можно выточить сложные детали и так далее. Говорить о возможностях фрезера можно очень и очень много.

Где и для чего применяются фрезерные станки

Отрасли, где стоят фрезеры обычные и с ЧПУ – самые разные: от ювелирного дела, до мебельной промышленности. С его помощь можно изготовить дверь, а можно сделать орнамент на украшении, на заводах фрезеровщики вытачивают детали на таких станках самой разной сложности. Часто обращаются к таким мастерам для получения запчастей, которые уже невозможно найти в продаже.

С его помощь можно изготовить дверь, а можно сделать орнамент на украшении, на заводах фрезеровщики вытачивают детали на таких станках самой разной сложности. Часто обращаются к таким мастерам для получения запчастей, которые уже невозможно найти в продаже.

Применяют фрезерные станки и в авиапромышленности, и в автомобилестроении и многих других направлениях производства. Фрезерный станок, особенно если это современные варианты с ЧПУ, отличается особой точностью изготовления деталей, а поверхность их после обработки фрезой остается гладкая и ровная.

Часто применяют фрезерный станок для изготовления шестеренок разного размера. Благодаря ему можно получить зубья у этих деталей не только прямые, но и скошенные под нужным углом. Другие станки или инструменты не смогут сделать подобную работу точно и на высоком качественном уровне.

При работе с металлом фрезерный станок может выполнять следующие операции:

• сверловка отверстий различного диаметра;

• нарезка резьбовых соединений под нужный мастеру размер;

• расточка отверстий;

• выборка пазов, канавок, кривых;

• изготовление зубьев на самых разных шестернях;

• обработка поверхностей и их зенкерование.

Если использовать дерево, то фреза может помочь в следующих работах:

• нарезка кромок для пазов;

• распиловка;

• высверливание отверстий разного размера;

• торцевание;

• гравировка.

Собственно, со всеми остальными материалами фрезерный станок может работать в вышеперечисленных режимах. Часто используют фрезер, когда необходимо нанести на деревянную или любую другую поверхность орнамент или узор. Благодаря чему можно переносить на материал даже очень сложные рисунки, которые изобилуют мелкими деталями. Руками такое сделать крайне сложно и затратно по времени, а с помощью мощного и качественного фрезерного станка – быстро, легко и просто.

Современные фрезера с легкостью воспроизводят барельефы и горельефы, а также вытачивают 3D композиции. Если вы видите в продаже сложное панно из дерева или орнамент на металле с изображением людей, растений и животных – это все сделано на фрезерном станке.

Очень часто фрезер применяется при производстве сувениров. С его помощью можно получить и гравировку даже на самых мелких предметах типа значков, выточить целые статуэтки. Логотипы на канцелярских товарах, флешках, вырезанные на пластике или металле – это все тоже работа фрезерного станка и никак иначе.

Ювелиры применяют фрезеровку для нанесения различных узоров и рисунков на свои изделия. Также активно используется фрезерный станок в архитектуре для изготовления макетов зданий. Медицина и стоматология тоже не могут обойтись без этого чуда техники: протезирование, изготовление коронок, мостов и имплантат проходит с его помощью максимально точно.

При моделировании фреза помогает изготовить детали различной техники, вырезая их и облегченных материалов.

В домашних мастерских дизайнеры и архитекторы делают с помощью таких станков разнообразные предметы интерьера и их части.

Стоит отметить, что фрезерный станок может с успехом работать и с кожей, и с резиной, и с воском и многими другим материалами.

Как устроен фрезерный станок внутри: принципы работы

Фрезерные станки делятся на два типа:

• стационарные;

• с перемещаемой в процессе головкой фрезы вручную.

Первые установлены стационарно и своего положения не меняют. Это довольно большие станки, которые могут быть как с ЧПУ, так и без него. Их можно встретить на заводах и самых разных производствах. Попадаются они и в серьезных мастерских частников.

Второй станок – это ручной инструмент, который перемещает по изделию за счет усилий человека.

Чтобы понять, как пользоваться станком, нужно понимать его устройство и принцип работы.

Ручной фрезерный станок

Ручной фрезерный станок на самом деле очень прост: его «сердце» — это мотор, который находится в прочном и легком корпусе. Также на станке есть насадки, к которым прикрепляются различные фрезы.

Весь такой ст

Что это такое станок ЧПУ: как расшифровывается

25.03.2020

- Целесообразность применения

- Особенности станков с ЧПУ: что это такое, в чем проявляются

- Классификация станков с программным управлением: их характеристика и обозначения

- Основные параметры

- Принцип программирования

- Станки фрезерные с ЧПУ

- Как работает ЧПУ-станок токарного типа

- Устройство станка ЧПУ многоцелевого типа

- Что делают на станках с ЧПУ: сферы применения

- Преимущества

- Проблемы

- Действия наладчика и оператора

Выбирая оборудование для проведения фрезерных, токарных и других подобных работ, каждое предприятие стремится найти максимально надежную, производительную, удобную модель. Стремясь облегчить эти поиски, подробно рассмотрим, что такое ЧПУ-станок: как он устроен, по каким принципам программируется и функционирует, каких видов может быть и так далее. Максимум информации – чтобы вам было проще определиться и решить, вкладываться в такую технику или нет.

Максимум информации – чтобы вам было проще определиться и решить, вкладываться в такую технику или нет.

Сразу отметим: сегодня они востребованы, причем во всех основных отраслях. На них проводят металлообработку, вытачивая детали с особой точностью (даже если у заготовок сложная поверхность), изготавливают предметы мебели и деревянные панно, макеты, сувениры, игрушки из пластиков и многое другое. Активно используют их преимущества, в том числе и высокую производительность.

Отдельно скажем, как расшифровываются ЧПУ-станки: аббревиатура означает Числовое Программное Управление, то есть компьютеризированную систему, задающую условия нормального функционирования стола, суппорта, шпинделя в течение технологического процесса. Контроль осуществляется за счет специальных и своевременно поданных команд – кодов G и M-типа.

В результате 1 единица такого оборудования так же эффективна, как 5-6 обычных. Оператору остается только включить нужную схему, наладить ее и проследить за ее выполнением – ему необязательно быть квалифицированным токарем или фрезеровщиком.

Необходимо учитывать, что это сравнительно дорогостоящая техника. В условиях современного производства станок с числовым программным управлением выгодно покупать и эксплуатировать в следующих ситуациях:

- Изготавливаемые детали используются в особенно ответственных случаях – запчасти для авиатехники и транспорта, элементы медицинских аппаратов, лопатки или валы турбин для ГЭС.

- Выпускаемые заготовки отличаются сложностью поверхности, подразумевающей проведение целого ряда технологических операций в процессе механической обработки.

- Планируется, что изделия будут выходить регулярными и крупносерийными партиями.

- Актуально особо точное исполнение – в рамках одного из 6 первых квалитетов по допуску. Отклонения в этом случае устанавливает дискретный шаг привода, составляющий до 3 мкм.

- Существует вероятность внесения незначительных конструктивных изменений по ходу изготовления детали – путем корректировки программы с операторского пульта.

Возможности такого оборудования довольно широки, сферы применения тоже, поэтому и классификация достаточно разнообразна. Но практически все модели, вне зависимости от конструкции, обладают следующими отличительными характеристиками:

- Сравнительно мощный привод – может быть постоянного тока, с бесступенчатой регулировкой шпинделя, или переменного, трехфазный, с частотой вращения до 2000 об/мин, но обязательно от 20 до 40 кВт.

- Независимая установка и коррекция каждой из двух координат, в результате чего рабочие органы способны перемещаться по самым сложным траекториям, зачастую даже невозможным для других методов контроля.

- Повышенная жесткость конфигурации при прецизионной (или высокой) точности обработки заготовки.

- Скорость установочных передвижений суппорта 4,8-10 об/мин, что минимизирует время холостого хода.

- Широчайшие рамки регулировки подачи бесступенчатого привода – с изменением до 1200-10000 раз (с 1 до 1200 или даже до 10000 об/мин).

Благодаря этому не проблема настроить оптимальный режим выпуска любой детали.

Благодаря этому не проблема настроить оптимальный режим выпуска любой детали. - Развитые и многофункциональные инструментальные системы – от 12 органов.

Маркировка выпускаемых моделей осуществляется с помощью букв и цифр. Они и формируют артикул, который отражает назначение оборудования, степень его автоматизации, класс его точности. Разделение ведется по нескольким глобальным признакам – рассмотрим каждый из них подробнее.

Технологические группы

По характеру выполняемых операций (основных) могут быть:

- фрезерные и сверлильно-расточные – сравнительно универсальные, также обеспечивающие зенкерование;

- токарные – для создания резьбовых соединений и сверления, для патронных и центровых, а также сложных деталей;

- зубообрабатывающие – для обеспечения необходимой геометрии шестеренок и подобных им элементов;

- шлифовальные – для зачистки и выравнивания поверхностей;

- многоцелевые – для комплексной обработки без перебазирования заготовки.

Каждой группе присваивается свой номер – обращайте внимание на первую цифру в артикуле станка ЧПУ, эта расшифровка помогает сразу сориентироваться.

Степень автоматизации

Все модели также подразделяют по следующим параметрам управляющей системы:

- назначение – с позиционным, непрерывным, прямоугольным, смешанным методом контроля;

- вариант привода – со ступенчатым, шаговым или регулируемым двигателем;

- характер загрузки программного обеспечения – с установкой через диск, ленту (перфорированную или магнитную), flash-носитель;

- количество одновременно управляемых координат и допустимые погрешности при их введении.

В артикуле степень автоматизированности указана в конце – как Ф с номером (или буквой). Разберемся, что означает ЧПУ-станок со следующей маркировкой после Ф:

1 – с цифровой индикацией и данными, набираемыми на клавиатуре – для одного перемещения за кадр;

2 – с позиционным (для сверлильно-расточных) или прямоугольным (для фрезерных или токарных) методом контроля;

3 – с непрерывным или контурным управлением, для обработки особенно сложных деталей;

4 – с многооперационным оперированием, сочетающим вышеперечисленные возможности;

Ц – циклическая, отличающаяся дешевизной и простотой алгоритма, но весьма удобная для серийного выпуска однотипных заготовок.

Помимо этого, в маркировке также есть индексы АСИ, то есть устройств АвтоСмены Инструмента:

- Р – посредством поворота головки револьверного типа;

- М – из «магазина» – специально предназначенного барабана.

В артикуле эти литеры стоят перед ФN.

Взглянем, что такое станок с ЧПУ с точки зрения производства. Его ключевые характеристики зависят от того, к какой технологической группе он относится:

- для фрезерной это ширина поверхности рабочего стола;

- для сверлильно-расточной – максимально возможные диаметры сверла и шпинделя;

- для токарной – наибольшее из поддерживаемых сечение отверстия.

Любая модель рассматриваемого оборудования состоит из следующих функциональных узлов:

- память – постоянная и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором показываются результаты;

- контроллер – прибор, обрабатывающий введенные данные и отвечающий за функционирование приводов.

Все вместе они обеспечивают правильное выполнение команд, каждую из которых необходимо корректно составить. Сделать это можно одним из трех способов:

Сделать это можно одним из трех способов:

- Вручную – технолог вводит числовые комбинации и таким образом задает все координаты для перемещения инструментов. Не самый удобный вариант, ведь для его реализации даже у опытного специалиста, знающего, как работать на станке с ЧПУ, уйдет много времени и сил, а выпускать удастся лишь простейшие детали.

- С пульта оперативной системы – наладчик использует джойстик и сенсорный экран, в том числе и в диалоговом режиме (если оборудование довольно современное и у него есть эта опция). Уже более подходящий метод, также и потому, что команды можно протестировать и откорректировать.

- С помощью САМ и САПР – запись происходит в несколько этапов, проводится сравнительно большое количество операций, зато в результате можно придумать эффективный алгоритм выпуска даже самого сложного элемента, а в дальнейшем видоизменять его для производства других деталей.

Вот как настроить ЧПУ-станок в последнем случае:

- Создать электронный чертеж заготовки в AutoCAD, Компасе, Solid или другом профильном графическом редакторе.

- Преобразовать получившийся файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в САМ (в качестве наиболее используемых CorelDraw, SheetCam, MeshCam, Kcam). После данного импорта задать траектории движения инструментов, введя числа, выбрав варианты обработки, присвоив значения соответствующим органам машины. Проконтролировать правильность визуализации (происходит параллельно).

- Сделать промежуточный Cl-файл, загрузить его в паспорт (постпроцессор), получить программу управления с G- и М- кодами.

Понятно, что создавать такое ПО сможет непростой токарь.

Очень популярны, предназначены не только для резки заготовок любой формы (и простой плоской, и сложной пространственной), но и для раскройки металлических листов, для выборки пазов, для загибания углов. Могут содержать до 300 инструментов в одном магазине. Также отличаются обширной классификацией.

По расположению шпинделя выделяют:

- вертикальные – вал устанавливается перпендикулярно столу и позволяет проводить обработку с одной стороны детали;

- горизонтальные – фиксация уже параллельная, что делает возможным многостороннее выполнение технических операций.

По конструкции модель бывает консольной и нет, с одним или несколькими деталями, с контролем по 2,3 и более координатам одновременно.

Теперь о том, что значит станок ЧПУ с точки зрения управления – по характеру команд фрезерный может быть:

- позиционным – для сверлильных работ;

- контурным – ориентированным на криволинейные поверхности сложной формы;

- смешанным (комбинированным) – для комплексных задач.

Конструктивные особенности

Сравнительно мощные корпус и станина – за счет ребер жесткости, также обеспечивающих повышенные показатели прочности шпинделя. В комплектацию таких устройств входят точные винты и рельсы – для быстрого перемещения инструментов по горизонтали.

В комплектацию таких устройств входят точные винты и рельсы – для быстрого перемещения инструментов по горизонтали.

Все это обеспечивает одинаково хорошее качество выполнения технических операций как при попутном, так и при встречном направлении движения.

То, что можно сделать на ЧПУ станке, зависит от конкретной его модели, а их в номенклатуре фрезерной группы сразу несколько сотен. Есть габаритные варианты, длина рабочего стола которых превышает 10 м. Или наоборот – миниатюрные, предназначенные для мелкосерийного производства и частных мастерских, выпускающих типовые заготовки из металла и пластика, дерева и других материалов. Обычно они маломощные (до 750 Вт), но все равно сравнительно надежные, оснащенные сервоприводом, поворотные во всех угловых направлениях, регулируемые по высоте. Естественно, в их базовую комплектацию также входит ПО для контроля, которое можно загрузить, подключив оборудование к персональному компьютеру.

Его основной орган – резец со сменными пластинами, зафиксированный в держателе, который может быть кассетным и совершенно точно является важной частью суппорт-узла, вместе с поворотной плитой и салазками. Деталь крепится в патроне, который расположен на вращающемся валу, приводные механизмы заставляют перемещаться инструменты (до 12 сразу), со скоростью вспомогательного хода выше, чем основного.

Деталь крепится в патроне, который расположен на вращающемся валу, приводные механизмы заставляют перемещаться инструменты (до 12 сразу), со скоростью вспомогательного хода выше, чем основного.

Классификация по характеру выполняемых задач

- центровые – для точения фасонных поверхностей, цилиндрических и конических заготовок;

- патронные – для зенкерования, создания резьбы, обтачивания под фланцы, диски, шестерни и втулки, как внешних, так и внутренних плоскостей;

- универсальные – эти виды станков с ЧПУ могут выполнять все технологические операции, актуальные для двух предыдущих типов;

- карусельные – для крупногабаритных и неправильных по своей форме элементов; бывают одностоечными (рассчитаны на диаметры до 2 м) и двухстоечными (для сечений до 15 м).

Конструктивные характеристики

Их компоновка обычно либо вертикальная, либо с крутым наклоном, благодаря чему из функциональной зоны проще удалить стружку. Сравнительно компактны, к ним не проблема подключить почти любое автозагрузочное устройство.

Сравнительно компактны, к ним не проблема подключить почти любое автозагрузочное устройство.

Несущие конструкции отличаются повышенной жесткостью, достижимой утолщением металла и введением дополнительных ребер. Оснащены сменными магазинами для инструментов и/или револьверными головками, устанавливаемыми на позицию держателя.

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

- вертикальные – с головкой шпинделя, способной двигаться вдоль обеих осей; на них техпроцессы можно проводить с 2-5 сторон;

- горизонтальные – для элементов больших габаритов, закрепленных на столе; действуют только в одной плоскости (если отсутствуют дополнительные поворотные приспособления).

Такое оборудование востребовано в следующих случаях:

- производство плит и других плоских элементов из дерева, например, корпусной мебели;

- выпуск пластиковых деталей всевозможных форм, включая криволинейные;

- шлифовка камней и подобных им твердых материалов природного происхождения;

- изготовление сложных металлических изделий, в том числе и ювелирных.

Все вышеперечисленные цели решаются путем операций резки, фрезерования, распила, гравировки, сверления.

Эксплуатация столь точного механизма позволяет быстро решать ранее неосуществимые задачи: наносить рельефные декоры, которые невозможно выполнить вручную. За счет компьютеризации и автоматизации оно дает возможность избежать ошибок, вызванных человеческим фактором. Если знать, как пользоваться ЧПУ-станками, риск возникновения брака стремится к нулю.

Для большинства заготовок это техника «полного цикла», которая минимизирует затраты на производство. Она также отличается надежностью (может бесперебойно функционировать в течение лет), гибкостью настройки, широтой опций.

Она также отличается надежностью (может бесперебойно функционировать в течение лет), гибкостью настройки, широтой опций.

Минусы – в нюансах постпроцессирования: даже несмотря на то, что G- и М- коды универсальны, каждый программист компонует их по-своему. Поэтому возможны нестыковки при запуске ПО, которые требуется отдельно отлаживать.

Зачастую сложна ситуация с кадрами. Молодые и начинающие специалисты прекрасно понимают, как работает станок с ЧПУ, но им неизвестны практические свойства дерева или металла. Опытные слесари, фрезеровщики и токари, наоборот, «на ты» с материалами, но почти не знают компьютера.

Первый должен:

- подобрать инструмент по карте, проверить его целостность и остроту;

- определить нужные размеры;

- зафиксировать рабочий орган и зажимной патрон, убедиться в надежности крепления;

- установить переключатель в позицию «от»;

- выполнить проверку на холостом ходу;

- убедиться в нормальном состоянии лентопротяжного механизма и ввести перфоленту;

- закрепить деталь, включить режим «по программе»;

- обработать первый элемент, измерить его геометрию, внести корректировки;

- повторить техпроцесс, сравнить габариты;

- переключить машину в позицию «автомат».

Здесь действия наладчика закончены, в дело вступает оператор, который обязан своевременно:

- менять смазочные материалы и намасливать патроны;

- очищать зону проведения операций;

- проверять гидравлику, пневматику, точность заданных показателей.

Также ему необходимо запустить тестовое ПО, а после убедиться в надежности всех креплений и отсутствии отклонений. Если все в порядке, можно:

- фиксировать заготовку;

- вводить программу;

- заправлять перфоленту;

- нажимать «Пуск»;

- замерять деталь, сравнивая с образцом.

На специальных курсах подробно расскажут и покажут, как научиться работать на станке с ЧПУ. На такую профильную подготовку просто необходимо отправить своих сотрудников, если вы хотите установить столь производительное оборудование на своем предприятии и эффективно использовать его преимущества.

Область применения фрезерного станка с ЧПУ. — Фрезерные станки — Статьи

18.06.2019 Автор Максим Наумов ПозвонитьНаписать

Область применения фрезерного станка с ЧПУ.

Лучший помощник на мебельном производстве.

Область применения фрезерного оборудования с числовым программным управлением поистину безгранична, если речь идет об обработке дерева и изготовлению деревянных деталей. Некоторые из фрезерных станков с ЧПУ имеют больше, некоторые — меньше функций, однако это в большей степени отражается на их промышленном, либо бытовом применении. Тем не менее суть таких станков и их возможности сохраняются у всех видов.

Иными словами, если вы занимаетесь промышленным производством дерево-деталей, мебелью, элементами экстерьера и интерьера из различных пород дерева, производством рекламных элементов, фасадных отделок, фигурных дверей, окон и т.п. в массовом порядке, разумеется вам подойдут станки, предназначенные для фабричного применения. Данные станки имеют значительные габариты, являются многофункциональными, имеют сложное программное обеспечение и обладают возможностью производить деревянные деталей высочайшей точности, сохраняя при этом необходимую производительность. Помимо того, что эти станки позволяют производить детали и элементы в большом количестве, отличительной их чертой является также возможность работать на крупногабаритных деталях.

Данные станки имеют значительные габариты, являются многофункциональными, имеют сложное программное обеспечение и обладают возможностью производить деревянные деталей высочайшей точности, сохраняя при этом необходимую производительность. Помимо того, что эти станки позволяют производить детали и элементы в большом количестве, отличительной их чертой является также возможность работать на крупногабаритных деталях.

Так называемые бытовые фрезерные станки предназначены для использования в мастерских, возможно, для мелкого производства на продажу, либо в качестве хобби. От промышленных (или профессиональных) такие станки отличаются меньшими габаритами, более простым управлением, но подчас имеют и меньшую функциональность и производительность. Тем не менее основные принципы сохраняются, что позволяет на бытовых фрезерных станках выполнять качественные, профессиональные деревянные детали.

Ключевым элементом любого фрезерного станка является наличие шпиндела с патроном для установки необходимого инструмента, которым может быть фреза, токарный нож, сверла, любые иные инструменты для резьбы по дереву. С помощью рельсовых направляющих рабочая головка аппарата может двигаться практически в любом направлении, что позволяет делать с заданным материалом все что угодно. Результатом работы фрезерного станка по дереву могут быть как стандартные и неособо художественные элементы, такие как плинтусы, рамы, рамки, угловые фигурные рейки, любого рода боковины для элементов мебели, резные ставни и так далее, но так и высокохудожественные произведения, трехмерные картины из дерева, эксклюзивные детали для мебели, в том числе резные ножки, художественные рамы и т.д.

С помощью рельсовых направляющих рабочая головка аппарата может двигаться практически в любом направлении, что позволяет делать с заданным материалом все что угодно. Результатом работы фрезерного станка по дереву могут быть как стандартные и неособо художественные элементы, такие как плинтусы, рамы, рамки, угловые фигурные рейки, любого рода боковины для элементов мебели, резные ставни и так далее, но так и высокохудожественные произведения, трехмерные картины из дерева, эксклюзивные детали для мебели, в том числе резные ножки, художественные рамы и т.д.

Одним из наиболее популярных видов станков является токарно-фрезерный станок по дереву. Рабочая поверхность в таких станках устанавливается горизонтально, головка станка, как и предполагается, имеет возможность двигаться в любом направлении, однако помимо этого самая столешница может вращаться, что позволяет обрабатывать все четыре стороны обрабатываемой поверхности. С применением различных режущих инструментов данные станки позволяют придать обрабатываемой детали практически любую конфигурацию. В свою очередь многофункциональность позволяет наносить на обрабатываемой детали необходимые пазы, отверстия, выемки, прямоугольные и плавные развороты.

В свою очередь многофункциональность позволяет наносить на обрабатываемой детали необходимые пазы, отверстия, выемки, прямоугольные и плавные развороты.

Тем не менее это не самый сложный вид станков — для художественных деталей применяются в большей степени фрезерно-гравировальные станки, сверлильно-фрезерные станки и фрезерные станки 3D. Если первый вид станков в большей степени применяется для обработки металлических и даже каменных деталей, то два последних активно используются для художественной обработки по дереву. Сверлильно-фрезерные станки позволяют производить не только трехмерные картины или художественные резные детали экстерьера, но также, к примеру, резные ограды, перегородки, простенки с нанесением фигур и картинных деталей. Фрезерные станки такого типа позволяют осуществлять шлифование и горизонтальное фрезерование деревянных деталей, в том числе настенных панелей, что значительно сократит как время, так и финансовые затраты на дополнительную обработку конечной продукции. Фрезерные станки 3D имеют возможность предварительно выпилить трехмерную модель, после чего запуском программного обеспечения можно задать режим работы в реальных размерах.

Фрезерные станки 3D имеют возможность предварительно выпилить трехмерную модель, после чего запуском программного обеспечения можно задать режим работы в реальных размерах.

С технологической точки зрения фрезерные станки отличаются следующими компонентами: шпиндель, столешница (портал), набор и конфигурации режущих инструментов, типом и мощностью электродвигателей, и наконец, непосредственно габаритами, то есть возможностью обработки деталей различных размеров с подгонкой перемещающихся элементов станка под необходимый размер обрабатываемой детали. Тип шпинделя одновременно с максимально разнообразным набором режущих инструментом — основа универсальности фрезерного станка по деревообработке. В настоящее время в станках предусмотрены различные типы шпинделей, в том числе такие, которые позволяют осуществлять 3D-резьбу. Что касается столешницы, то она должна выдерживать не только предполагаемый вес обрабатываемых деталей, но также должна быть рассчитана на соответствующие нагрузки и колебания. Вся необходимая информация по такого рода параметрам представляется в перечне технических характеристик по каждому виду фрезерного станка, поэтому заказчик или покупатель станка может подобрать станок необходимой конфигурации и мощности.

Вся необходимая информация по такого рода параметрам представляется в перечне технических характеристик по каждому виду фрезерного станка, поэтому заказчик или покупатель станка может подобрать станок необходимой конфигурации и мощности.

Фрезерные станки отличаются также в зависимости от направленности обработки. В частности, т.н. вертикальные станки применяются при обработки деталей непосредственно в вертикальном направлении. Такого рода станки используются для пропилки пазов различной глубины и ширины, устанавливают заготовки под вертикальные крепления, а также используют для обрезки деталей по заданной высоте или длине. Принципиально отличаются от этого горизонтальные станки, в которых шпиндели устанавливаются по горизонтальной оси. Наконец, наибольшей популярностью пользуются универсальные или т.н. двухсторонние станки по дереву. Именно такого рода станки, в основном, используются на промышленных предприятиях. На такого рода станка, благодаря возможности одновременно обработки детали с двух стороны, можно производить сложные детали мебели, декоративные элементы, трехмерные детали экстерьера, даже отдельные самостоятельные предметы мебели.

Говоря о современных фрезерных станках, нельзя упускать из виду их оснащение программным обеспечением, благодаря которому эти станки могут выполнять сложнейшие фрезерные, шлифовочные, точильные и резные процедуры с высочайшей точностью и без непосредственного физического участия человека. Это достигается путем задания соответствующей программы, причем новейшие станки с ЧПУ столь многофункциональные, что на них можно задать программы любой сложности. Очевидно, что наличие ЧПУ позволяет значительно повысить производительность и сократить время, необходимое для производства, поэтому такого рода станки устанавливаются преимущественно на промышленных предприятиях.

В целом работа на фрезерном станке осуществляется, согласно инструкции к каждой конкретной модели, однако предусматривают некий единый алгоритм действий. Так, прежде всего устанавливается программа с помощью специализированного программного обеспечения, после чего обрабатываемая деталь располагается и закрепляется на столешнице (портале), затем производится запуск программы и таким образом начинается обработка детали. Отсутствие необходимости непосредственного физического участия в процессе оператора делает станки с ЧПУ максимально удобными для использования не только в промышленности, но и в частных мастерских. Однако следует иметь ввиду, что в зависимости от моделей станки могут быть консольными или бесконсольными. Это, как правило, указывается в технических характеристиках, и пользователь должен знать, в чем заключается отличие. Так, консольные станки предполагают перемещение столешницы, в то время как шпиндель и режущий инструмент остается неподвижным. В свою очередь бесконсольные, напротив, имеют перемещающийся в различных направлениях шпиндель с фрезой, благодаря подвижным кареткам. Консольные станки являются менее универсальными, предназначены для более узких сфер применения, и используются, в основном, в промышленности для производства деталей конкретного типа в массовом порядке. Неудивительно, что наибольшей популярностью, в том числе среди бытовых операторов, пользуются бесконсольные фрезерные станки по дереву.

Отсутствие необходимости непосредственного физического участия в процессе оператора делает станки с ЧПУ максимально удобными для использования не только в промышленности, но и в частных мастерских. Однако следует иметь ввиду, что в зависимости от моделей станки могут быть консольными или бесконсольными. Это, как правило, указывается в технических характеристиках, и пользователь должен знать, в чем заключается отличие. Так, консольные станки предполагают перемещение столешницы, в то время как шпиндель и режущий инструмент остается неподвижным. В свою очередь бесконсольные, напротив, имеют перемещающийся в различных направлениях шпиндель с фрезой, благодаря подвижным кареткам. Консольные станки являются менее универсальными, предназначены для более узких сфер применения, и используются, в основном, в промышленности для производства деталей конкретного типа в массовом порядке. Неудивительно, что наибольшей популярностью, в том числе среди бытовых операторов, пользуются бесконсольные фрезерные станки по дереву. Как наиболее популярные следует выделить особую разновидность станков — фрезерно-копировальные станки по дереву. Эти бесконсольные станки работают по принципу копирования установленного на столешнице шаблона. Шаблон может быть выполнен не только из дерева, но также из пластика или иного материала. При работе на таком станке пользователь закрепляет шаблон с одной стороны столешницы, запускает соответствующую программу, и машина полностью повторяет все контуры и линии на деревянной детали, установленной на столешнице рядом. Данные станки позволяют делать детали со сложными художественными узорами, контурами, трехмерными фигурами и полуфигурами.

Как наиболее популярные следует выделить особую разновидность станков — фрезерно-копировальные станки по дереву. Эти бесконсольные станки работают по принципу копирования установленного на столешнице шаблона. Шаблон может быть выполнен не только из дерева, но также из пластика или иного материала. При работе на таком станке пользователь закрепляет шаблон с одной стороны столешницы, запускает соответствующую программу, и машина полностью повторяет все контуры и линии на деревянной детали, установленной на столешнице рядом. Данные станки позволяют делать детали со сложными художественными узорами, контурами, трехмерными фигурами и полуфигурами.

Помимо профессиональных и бытовых фрезерных станков, существуют также ручные фрезерные агрегаты по дереву, с помощью которых также можно осуществлять достаточно широкий спектр работ по деревообработке. Однако сфера их применения не столь широка, как у стационарных станков, однако пользователи могут успешно работать с ними при необходимости установки дверей, рам, оконных перегородок, фрезерованию столешниц, мелких деталей интерьера или экстерьера и т. д. Более того, с помощью ручного станка можно заниматься художественной резьбой по дереву, однако многие операции придется осуществлять вручную, что требует значительного опыта и умения. Отметим также, что существуют специальные настольные станки, которые не являясь ручными, тем не менее не столь громоздки, как стационарны, и могут переноситься.

д. Более того, с помощью ручного станка можно заниматься художественной резьбой по дереву, однако многие операции придется осуществлять вручную, что требует значительного опыта и умения. Отметим также, что существуют специальные настольные станки, которые не являясь ручными, тем не менее не столь громоздки, как стационарны, и могут переноситься.

Итак, перечислим основные сферы применения фрезерных станков:

- üизготовление деталей деревянной мебели, окон, дверей, полок, перил, а также любого рода деревянных элементов в промышленном и бытовом объеме;

- üстрогание, фрезерование, шлифование мелких и крупных деревянных панелей и деталей;

- üизготовление погонных деревянных изделий, включая плинтусы, половые доски, плитки и т.д.;

- üнанесение трехмерных и барельефных рисунков внутри деревянных панелей;

- üиспользование при рекламных работах, изготовление букв, цифр, декоративных изображений;

- üфигурная резьба по дереву;

- üизготовление резных перегородок;

- üизготовление различного рода элементов интерьера и экстерьера, в том числе декоративные перила, балясины, резные ставни;

- üизготовление сувениров, деревянных фигур (в том числе шахматных — по собственному дизайну или по шаблону), декоративной посуды.

Это лишь приблизительный охват, где можно применять фрезерные станки по дереву, в том числе как с ЧПУ, так и ручные, однако реальная сфера использования этих станков практически безгранична. Большинство потенциальных пользователей ошибочно полагают, что фрезерные станки предназначены для промышленной обработки деревянных деталей. В действительности, как видим, промышленное использование фрезерных станков — далеко не единственная отрасль, где они могут применяться. Не стоит упускать из виду тот фактор, что применение современного фрезерного станка (в том числе копировального) может значительно повысить заработок пользователя, которые занимается производством и продажей деревянных изделий в частном порядке.

Автор

Максим Наумов

Написать

Позвонить

Micromachining, Micro Drill, Milling & Machines [Полное руководство]

Примечание : Micromachining — это Урок 16 нашего бесплатного мастер-класса по электронной почте и скорости. Щелкните здесь, чтобы узнать больше о мастер-классе.

Щелкните здесь, чтобы узнать больше о мастер-классе.

Введение в Micromachining

Микро-фрезы похожи, но работают в другом мире, чем обычные фрезы…

Макино говорит, что микроперефрезерование включает детали размером менее 0,001 дюйма (то, что они фактически говорят, меньше 0.00098 ″). Чуть более распространенное определение гласит, что речь идет о фрезах диаметром менее 0,015 дюйма и допусках, измеряемых в десятых долях. В любом случае, это очень маленькие цифры.

Учитывая, что нам обычно нужна точность, составляющая примерно 1/10 требуемого допуска, для микрообработки требуется точность в диапазоне 0,0001 ″ или меньше. Для микрообработки используются фрезы размером менее 1/8 дюйма или около 3 мм. Мир микрообработки — это либо очень маленькие детали на деталях нормального размера, либо очень маленькие детали.Некоторые работы, выполненные с помощью микрообработки, действительно красивы и впечатляют. Рассмотрим эти крошечные кубики Тернера, например:

Изысканные токарные кубики с микромеханической обработкой…

Для чего нужна эта крошечная работа?

Существует множество приложений для микрообработки, например:

— Microfluidics, где обрабатываются крошечные каналы для жидкостей.

— Микроволны, где частоты настолько высоки, что сигналы распространяются в крошечных волноводах, а не по проводам.Эти волноводы часто подвергаются микромеханической обработке.

— Волоконная оптика, которая предполагает точное использование лазеров и фокусировку света с очень жесткими допусками.

— Медицинские компоненты, для которых часто требуются крошечные винты и другие приспособления.

— Полупроводники и электроника, где миниатюризация и даже наноразмерные технологии становятся нормой.

Все эти и многие другие приложения требуют использования методов микрообработки.

В масштабах микромашиностроения другой мир

Концевые фрезыживут в другом мире, чем привыкло большинство наших фрез.Формулы и расчеты подачи и скорости, которые достаточно хорошо работают для больших фрез, требуют небольшой корректировки для меньших фрез, чтобы учесть эти меняющиеся условия. Big Kaiser предполагает, что эти изменения в физике резания начинают проявляться при диаметре инструмента 0,100 ″ или меньше. Это больше, чем ожидают многие, и даже больше, чем мы обычно думаем о микромеханической обработке.

Какие изменения происходят на этих масштабах?

Например, геометрия в этих масштабах такова, что передний край фрез почти всегда отрицательный.Чтобы понять, почему это так, рассмотрим нашу диаграмму, которая показывает, как происходит трение, когда нагрузка на стружку становится слишком низкой по сравнению с радиусом режущей кромки:

Две стружки: верхняя имеет толщина стружки> радиуса кромки инструмента. Нижний имеет толщину стружки <радиуса кромки инструмента и, следовательно, показывает отрицательный передний угол. Кроме того, эти чешуи с большей вероятностью будут вспахивать или тереться.

Существует предел того, насколько острыми можно изготавливать микрорезцы, и, следовательно, они с гораздо большей вероятностью будут работать в режиме отрицательного переднего угла, когда вспашка и трение являются нормой, а не чисто срезание стружки, как в случае обычной обработки.В результате Ассоциация производственных технологий сообщает:

Принципиальное различие между операциями макро- и микромеханической обработки проявляется в преобладании вспашки и трения на режущей кромке над резанием и в необходимости учитывать микроструктурные эффекты. Если подача на зуб порядка радиуса режущей кромки инструмента, передний угол макромасштаба не имеет значения.

Для действительно маленьких фрез сила резания вдвое больше, чем предполагают обычные расчеты, а нагрузка стружки должна быть еще более согласована с рекомендациями производителя, чтобы предотвратить трение.Фактически, силы резания могут быть еще хуже, и исследования, проведенные Ассоциацией производственных технологий, показывают, что они в 10-20 раз выше, чем предсказывают обычные модели обработки.

При микрообработке существует четко выраженная минимальная толщина стружки, которую необходимо соблюдать для успешной обработки. Ниже этой толщины сколы просто не образуются. Фактически, в большинстве случаев микро-фрезерование связано с предельной зависимостью между толщиной стружки (нагрузкой на стружку на зуб) и радиусом режущей кромки.Часто микросхема образуется не при каждом обороте. Другими словами, микросхемы образуются с перерывами, и когда они все же образуются, они больше, чем можно было бы предсказать, исходя из расчетных нагрузок на микросхемы. Разница между объемом стружки, образовавшейся при «обычном» фрезеровании и микрофрезеровании, может достигать 9-кратного размера при микрофрезеровании и обычно составляет порядка 2-3 раз.

Проблема более высоких сил резания усугубляется тем, что фрезы для микрообработки сами по себе маленькие и менее способны противостоять отклонению инструмента.Они более хрупкие и с большей вероятностью сломаются при деформации, более высоких нагрузках на стружку по сравнению с их размером и более высоких силах резания.

Наше программное обеспечение подачи и скорости G-Wizard учитывает все это и хорошо подходит для обеспечения подачи и скорости ваших крошечных фрез. G-Wizard автоматически переключится на соответствующие алгоритмы микрообработки по мере уменьшения диаметра фрезы. Если вы еще не пробовали G-Wizard, и особенно если вы планируете заниматься микромельницей, найдите момент, чтобы присоединиться к бесплатной 30-дневной пробной версии.

Что требуется для успешной микрообработки?

1. Точность : Как описано, микрообработка начинается с элементов размером около 0,001 дюйма, а для этого требуется точность в диапазоне 0,0001 дюйма.

2. Минимальное биение : Makino предполагает, что биение является проблемой № 1 для стойкости инструмента при микрообработке. В некотором смысле биение сродни точности — это означает размещение каждой режущей канавки точно там, где она должна быть вдоль оси вращения шпинделя. Биение заставляет одни флейты выполнять больше работы, чем другие, и это может привести к тому, что флейта будет работать глубже, чем ожидалось.Это непросто для хрупких фрез, которые и так выдерживают очень небольшую стружку. Мы написали целую статью, чтобы помочь вам измерить и исправить биение шпинделя.

Plus, вот видео, которое я сделал для компании Cutting Tool Engineering, о том, как увеличить срок службы инструмента Micro Machining за счет уменьшения биения:

3. Уход за прогибом и режущими силами : Маленькие инструменты отклоняются намного легче, а задействованные силы в 2-20 раз больше, чем предсказывают традиционные модели обработки.Всегда используйте самый короткий инструмент для максимальной жесткости. Траектории инструмента могут потребовать совмещения черновой и чистовой обработки, поскольку элемент может быть слишком тонким для отдельных траекторий черновой и чистовой обработки.

Мелкие инструменты легче отклоняются…

Вот отличная статья, которая поможет вам контролировать отклонение инструмента.

4. Уход за стружкой и скоростью подачи : Если радиус режущей кромки равен нагрузке стружки, фактический передний угол фрезы не имеет значения, и он ведет себя как фреза с отрицательным передним углом.Существует очень узкий диапазон допустимых нагрузок на стружку, прежде чем стойкость инструмента и прямая поломка станут проблемой.

5. Высокая частота вращения шпинделя для обеспечения разумных скоростей подачи в пределах ограничений стружкодвигательной нагрузки, которые могут выдерживать микрорезцы . Учитывая, что нагрузка на стружку зависит от геометрии фрезы в микромасштабе, единственный способ увеличить скорость станка — это использовать высокие обороты шпинделя, чтобы обеспечить разумные скорости подачи в пределах ограничений нагрузки на стружку, которые допускают микрофрезы.

6. Программное обеспечение . Вы не можете услышать исправность фрезы при микрообработке, поэтому вам нужно будет настроить подачу и скорость с первого раза. Точно так же очень небольшое отклонение инструмента в неподходящий момент мгновенно сломает ваши фрезы, поэтому вам нужны высококачественные траектории. Инвестируйте в программное обеспечение, которое может помочь вам в решении этих проблем — микрообработка — это не то, что вы делаете на слух или «наощупь».

7. Инспекция . По большей части, вам будет сложно использовать микрометр, чтобы точно измерить эти крошечные детали вручную.Цеха, заинтересованные в микрообработке, должны будут сделать некоторые капитальные вложения в улучшение возможностей контроля. Это означает, что инструментальные микроскопы и часто системы машинного зрения. Лазеры и трехмерные контактные щупы могут сыграть свою роль, но при микрообработке детали могут быть слишком малы для них. В нашем Полном руководстве по метрологии вы познакомитесь со многими из этих измерительных приборов.

Четыре ключевые проблемы, которые приводят к поломке микроконцевых фрез

Со временем некоторые вопросы и запросы начинают выделяться, и наиболее распространенные вопросы, о которых мы много слышим, заключаются в том, что машинисты слишком часто ломают свои тонкие микромельницы и другие крошечные фрезы, и им нужны советы о том, как избежать Это.Микро-фрезы, безусловно, более хрупкие, чем обычные концевые фрезы, но, как уже упоминалось, они также работают в других условиях. Есть четыре ключевых проблемы, которые приводят к большей вероятности поломки микромельниц.

Давайте рассмотрим каждый по очереди.

Биение — самая большая проблема

Как упоминалось выше, проблема номер один — это исчерпание. Есть несколько источников биения:

— Биение шпинделя при фактических оборотах. Измеряется относительно конуса шпинделя.

— Биение державки и цанги

— Биение канавки относительно хвостовика.Шлифовальный станок мог не сделать канавки идеально симметричными и концентричными относительно хвостовика. Часто встречаются инструменты, у которых биение канавок 0,010 мм (0,0004 дюйма) или более относительно хвостовика инструмента.

Все эти источники биения складываются, и вы должны думать о биении как о добавке к нагрузке на чип. Деликатные микрорезы уже очень скупы на то, сколько стружки они могут выдержать. Чтобы биение не стало ограничивающим фактором, оно должно составлять не более 10% диаметра фрезы.Чем меньше размер резака, тем труднее достичь этого идеала.

Для фрезы 0,010 дюйма нам нужно, чтобы общее биение было меньше одной тысячной дюйма. Не слишком многого ожидать.

Но когда мы начинаем использовать фрезы 1/10 этого размера, биение от всех источников должно быть меньше одной десятой. Это очень сложно!

Повышенное усилие резания относительно размера

Из-за зависимости толщины стружки от радиуса режущей кромки микрофрезам требуется больше энергии, чем обычным концевым фрезам, относительно их скорости удаления материала.Как будто материал для микромельницы тяжелее, чем для обычной мельницы. Силы резания больше, в 2 раза в зависимости от одного источника, и маленький резец может превышать предел изгиба. Это хорошая причина, чтобы удерживать отклонение инструмента в определенных пределах, используя калькулятор, который выполняет расчеты отклонения инструмента, например G-Wizard.

Высокая вероятность засорения стружкой

Микро-фрезы гораздо более подвержены поломкам из-за забивания стружки.Доступное пространство для стружки между канавками меньше, и засорение происходит гораздо быстрее. По этой причине некоторые механики предпочтут использовать фрезы из быстрорежущей стали, которые могут гнуть больше, чем твердосплавные, без поломки. Если стружка засоряется, фреза может сломаться за относительно небольшое количество оборотов.

Для более твердых материалов станки также предпочтут микромельницы с 2 зубьями, даже для таких материалов, как сталь, где они привыкли иметь 4 или более зубьев при обычном фрезеровании. Причина в том, что при микро-фрезеровании образуется больший объем стружки, чем при обычном фрезеровании, а меньшее количество канавок обеспечивает большее пространство между бороздками.Но есть компромисс. Благодаря большему количеству канавок вы можете быть уверены, что в резе всегда есть канавка, что снижает «ударяющую» вибрацию, которую механики связывают с фрезами.

Большая вероятность застроенного края (BUE)

Наращивание кромки (BUE) гораздо более вероятно на микрорезаке. Это также приводит к тому, что требуется больше силы, что приводит к большему прогибу, что приводит к поломке. Ответ здесь состоит в том, чтобы использовать меньшую глубину резания и меньшие шаги шага, а также обеспечить надлежащую смазку от тумана или наводнения (туман часто предпочтительнее для микрообработки).

17 советов по минимизации поломки микромельниц и других миниатюрных фрез

Учитывая этот набор проблем, давайте посмотрим, как минимизировать поломку мельницы с помощью этих советов.

Во-первых, вам нужны подходящие подача и скорость для этих фрез. Как уже упоминалось, наше программное обеспечение подачи и скорости G-Wizard учитывает все это и хорошо подходит для обеспечения подачи и скорости ваших крошечных фрез.

Однако для достижения наилучших результатов вы должны выйти за рамки подачи и скорости.Вот несколько мыслей о том, где искать проблемы при поломке небольших фрез:

1. Начните с атакующего бега

Недорогие станки обычно имеют большее биение шпинделя, чем высокопроизводительные станки с ЧПУ. Биение представляет собой настоящую проблему при микро-фрезеровании, потому что биение следует рассматривать как процент от диаметра фрезы. Следовательно, маленькая фреза допускает очень небольшое биение, и чем меньше фреза, тем меньшее биение допустимо. Помня об источниках биения (шпиндель, резцедержатель и соотношение канавок и хвостовика), суммарное биение должно быть меньше 10% диаметра фрезы для достижения наилучших результатов.

Даже очень дорогие станки с ЧПУ могут иметь чрезмерное биение при микрообработке, поскольку подшипники начинают выходить из строя. Биение также может ухудшиться из-за держателя инструмента. Однажды у меня была новая цанга ER32, которая оказалась плохой. Он выглядел идеально, но я ломал в нем мелкие резаки направо и налево. Я был уверен, что виноват мой дешевый цанговый патрон, но в конце концов я нашел совершенно новый цанговый патрон. Замена сразу улучшила мои результаты. Довольно сложно точно измерить биение на крошечных концевых фрезах, но важно помнить об этом источнике проблем.

На самом деле становится еще хуже, особенно для очень маленьких резаков. Высококачественные цанги ER подходят только для биения 0,010 мм. Вы можете добиться большего с цангами UP и уменьшить биение до 0,005 мм. Но это все еще может быть слишком много. Вам потребуются сверхточные системы цанговых патронов, предназначенные для микрообработки, чтобы уменьшить толщину до 0,001 мм или меньше.

Трудно просто измерить биение в установке для микрообработки. DTI, даже показатель десятых долей, недостаточно точен. Лучшие специалисты в этой области наймут специалиста для проверки с помощью лазера или емкостного сопротивления.

Последняя мысль о биении. Я упомянул, что фрезы ломаются из-за слишком большой нагрузки на стружку. Биение размещает большую часть работы всего на нескольких или даже на одной флейте в зависимости от того, как флейта ориентирована относительно направления биения. Следовательно, большое биение в процентах от диаметра инструмента увеличивает нагрузку на стружку на тот же процент. Если вы уже близки к «краю», вы сломаете фрезу с такой же надежностью, как и увеличение количества стружки любым другим способом.

2. Очистите фишки!

При микро фрезеровании очень важно, чтобы стружка оставалась чистой.Я всегда съеживаюсь, когда вижу картинку, на которой много фишек вокруг резака. Повторное нарезание стружки и попытки протолкнуть новую стружку сквозь груду старых — это действительно тяжелая работа на вашем бедном старом фрезе, а микрорезаки еще хуже справляются с этой задачей. Избегайте попадания их в глубокие пазы и карманы, за исключением случаев, когда глубина реза минимальна и шаг за один проход.

Охлаждающая жидкость от наводнения — не обязательно панацея. На самом деле крошечные резаки лучше справляются с туманом, так как давление потока воды может сильно сказаться на резце.Кроме того, слишком маленький поток или плохо направленный поток иногда может привести к накоплению стружки даже при хорошей системе заливки.

Если вы приучите себя параноидально относиться к сколам в зоне резания, вы сразу заметите преимущества в сроке службы фрезы и качестве поверхности.

Обратите внимание, что если ваши фрезы особенно маленькие, вы достигли точки уменьшения отдачи или даже повреждения из-за разлива охлаждающей жидкости, потому что сила потока может отклонить инструменты и заготовку. Попробуйте использовать систему тумана и используйте с ней охлаждающую жидкость с низкой вязкостью.Некоторые, такие как Datron, даже используют спирт для охлаждающей жидкости для микрообработки.

Наконец, учитывайте меньшее количество канавок при обработке более твердых материалов. У них большая площадь пищеводного отверстия, что дает больше места для удаления стружки. Стружка из твердого материала может очень быстро повредить фрезу.

3. Остерегайтесь прогиба инструмента

G-Wizard позволяет рассчитать отклонение и даже оптимизировать пропилы, чтобы обеспечить соблюдение пределов отклонения. Отклонение похоже на биение для маленьких фрез, и о слишком большом вылете инструмента легко забыть, потому что проклятые предметы настолько малы, что кажется, что выступает только небольшая часть.

Что еще хуже, между маленькими размерами фрезы и повышенными силами резания слишком много

Прогибгораздо более распространен при микрообработке.

4. Избегайте дребезжания и другой вибрации

Стук — это плохо с любым инструментом, но он может быть мгновенной смертью для микрорезцов. Хуже того, вы не сможете услышать его в микроприложениях — он просто недостаточно громкий.

Дребезжание — это функция жесткости, которая сопротивляется прогибу и склонности к вибрации и возбуждению дребезжания и резонанса.Данная комбинация инструментов на данном станке будет иметь определенные резонансные частоты, на которых возникает вибрация. Ваша задача — избежать их. Подробнее об этом читайте в нашей главе о болтовне.

Кроме того, обратите внимание на геометрию инструмента, которая минимизирует вибрацию, например, переменные углы спирали, передние углы и расстояние между канавками. Эти вариации гарантируют, что каждая режущая кромка создает колебания с разной частотой. Когда они все одинаковы, вибрации будут усиливать друг друга, делая болтовню гораздо более вероятной.

Вибрация также является проблемой. В некоторых цехах во время критических операций по микрообработке будет размещено уведомление с просьбой к операторам не выполнять тяжелую черновую обработку на других работах.

Некоторые дополнительные советы от Micromanufacturing.com:

5. Сохраняйте установку и крепление как можно более жесткими.

Здесь мы снова пытаемся свести к минимуму болтовню. Тесное следствие — выбор порядка операций таким образом, чтобы сохранить как можно большую жесткость детали на ранних этапах процесса обработки.

6. Не подвергайте фрезу нагрузку на стружку, иначе вы будете резать так мало, что резец будет тереться, а не резать.

7. Используйте инструменты с нечетным числом зубьев, например концевую фрезу с 3 зубьями. Они обеспечивают меньшую вибрацию и больший зазор от стружки.

8. Используйте инструменты из быстрорежущей стали вместо твердосплавных — они менее хрупкие и могут немного «гнуться».

9. Используйте траектории HSM

Эти траектории, такие как трохоидальная обработка, ориентированы на создание постоянных сил резания по всей траектории.Это делает их намного более бережными при работе с деликатными микрорезаками.

10. Микроточение требует точной регулировки Y

При микроточении вам нужно будет иметь возможность установить Y (высоту) вашего инструмента намного точнее, чем при обычном точении. Для некоторых приложений может потребоваться возможность настройки в пределах 1 или 2 десятых. Заранее спланируйте, как вы разместите инструмент так, чтобы он был точно расположен относительно средней линии шпинделя.

11. Ballnose может быть лучше для черновой обработки

При создании микропазов с квадратными краями начните черновую обработку с помощью шарикового конца, а затем закончите с помощью фрезы с квадратными краями.Это сводит к минимуму нагрузку на фрезу с прямоугольной кромкой. Все мы знакомы с тем, как радиус на кромке квадратной концевой фрезы (часто называемой фрезой с выпуклым носом) может увеличить стойкость инструмента. Это аналог микрообработки. В микромасштабе вам понадобится гораздо больший радиус шариковой носовой части, чтобы иметь значение.

12. Рекомендации по CADCAM для микро-фрезерования

Прежде всего, убедитесь, что настройки разрешения программного обеспечения CADCAM соответствуют задаче.

Настройки разрешения по умолчанию в большинстве программ CAD и CAM отлично подходят для типичных задач обработки, но они могут быть недостаточно точными, чтобы хорошо работать при микрообработке мелких деталей.Для достижения наилучших результатов вам нужно будет установить точность до 5 знаков, в зависимости от того, насколько малы ваши детали.

К сожалению, требование более высокой позиции заставит программное обеспечение работать намного медленнее, и оно может производить гораздо более крупные программы с g-кодом. Вам могут потребоваться более мощные рабочие станции для запуска программного обеспечения, и вам может потребоваться больше памяти на станках с ЧПУ или система капельной подачи, чтобы справиться с программами большего размера.

Другие советы CADCAM:

— Отрегулируйте размер сетки, точность и разрешение вашего CAD и CAM, чтобы иметь дело с очень мелкими элементами, обнаруженными при микрообработке.Проблемы с переводом CADCAM представляют собой высокий риск из-за проблем с точностью.

— Вход и выход фрезы особенно важны для стойкости инструмента. Помните о стратегиях, которые позволят вашему резцу изящно войти в материал с минимальными ударами и нагрузками. См. Нашу главу, посвященную рассмотрению траектории инструмента, чтобы узнать больше об этом.

— Стратегии остаточной обработки ценны, поскольку при микрообработке часто требуется очистка траекторий инструмента. Учитывая крайнюю конусность инструмента для микро-фрезерования, пакет CAM должен использовать свою остаточную обработку, чтобы избежать столкновений с заготовкой и хвостовиком инструмента при последовательных проходах.Убедитесь, что остаточная обработка вашего программного обеспечения CAM рассчитана с достаточной степенью точности.

— Между высокоскоростной обработкой (HSM) и микрообработкой есть много общего. Например, необходимость избегать резких движений инструмента, что часто достигается за счет закругления входов в углы. Однако скругление может стать проблемой при микрофрезеровании, которое обычно требует очень малых шагов. Округление меньше, чем шаг, скорее всего, создаст резкое движение, в то время как закругленные углы, большие, чем шаг, могут создать гребни и промежутки между последовательными проходами и привести к появлению чрезмерных гребешков.Существуют специализированные траектории для обеспечения высокого качества поверхности и предотвращения таких зазоров и выступов. К ним относятся CBP (очистка между проходами), CBL (очистка между слоями) и обработка гребня.

— Эффективная остаточная обработка с разрешением, соизмеримым с микрообработкой, имеет решающее значение. Остаточная обработка позволяет очистить траектории инструмента, а также точно знать, сколько материала удаляется в каждой точке траектории, так что подачи и скорости могут быть оптимально изменены вдоль траектории инструмента.

13. Требуется частота вращения шпинделя

Как правило, для микрообработки требуется более высокая частота вращения, хотя бы для достижения более высоких скоростей подачи, более быстрого выполнения работы и улучшения качества поверхности (еще один допуск, который при микрообработке часто бывает более жестким).

На сколько хватит?

Некоторые цифры, которые я обнаружил при исследовании этой статьи:

— Вы можете сверлить отверстия размером до 0,005 дюйма со шпинделем со скоростью вращения 10 000 об / мин, если минимизируете биение и вибрацию.

— шпиндель со скоростью вращения 15 000 об / мин подходит для микрообработки инструментами диаметром до 0,03125 дюйма. Меньшие диаметры потребуют большего для достижения разумных скоростей подачи и качества поверхности.

Если шпиндель вашего станка не поддерживает эти обороты, подумайте о дополнительном вспомогательном шпинделе, прежде чем пытаться заменить станок.

14. Точечные отверстия для микробурения

Хотя точечное сверление при традиционной обработке требуется реже, чем многие ожидают, вы уменьшите поломку микросверл, выбрав посадочный диаметр на 5% больше диаметра сверла.

15. Держите инструменты острыми

Sharp — термин относительный. Для крошечных микрокуттеров они никогда не будут достаточно острыми. Это означает, что вам придется работать сверхурочно, чтобы не усугубить ситуацию. Замените при первом же признаке того, что они теряют преимущество. Убедитесь, что края микрокуттеров не соприкасаются с другими микрокутерами при хранении.

16. Обычное фрезерование предпочтительнее фрезерования с подъемом

Есть множество аргументов в пользу этого, но основная проблема заключается в том, каким образом инструмент отклоняется.Поскольку микромельницы особенно чувствительны к отклонениям, предпочтительным является традиционный метод фрезерования, поскольку отклонение будет происходить по траектории инструмента, а не в заготовке. Прогиб в заготовке приводит к увеличению нагрузки на стружку и неточности, а также к возникновению вибрации, если заготовка очень тонкая.

Чтобы узнать больше, посетите нашу страницу «Подъем и обычное фрезерование».

17. Попробуйте совместить проходы черновой и чистовой обработки

Иногда при микрообработке стенка, оставшаяся после черновой обработки, оказывается настолько тонкой, что не может выдержать последующего чистового прохода.Результат — вибрация заготовки и очень неудовлетворительные результаты. В этих случаях рекомендуется комбинировать черновую и чистовую операции за один проход.

Использование G-Wizard для микрообработки

G-Wizard был разработан с учетом потребностей микрообработки. Он использует различные алгоритмы для расчета подачи и скорости, когда диаметр фрезы опускается ниже 0,125 дюйма.

Не менее важно, что G-WIzard предлагает множество инструментов, помогающих управлять отклонением инструмента, что очень важно для приложений микрообработки.

Ключевой момент, о котором следует помнить, — это то, что вылет инструмента измеряется от верха секции диаметра фрезы до вершины и не должен включать в себя гораздо больший конический хвостовик. С точки зрения микромельницы, этот конический хвостовик настолько больше, чем режущая часть, что его жесткость не подлежит сомнению. Когда вы покупаете микромельницы, обратите внимание на длины отрезков в этом разделе. Сделайте это как можно короче. Трехкратный диаметр резания — хорошая основа, хотя доступны и более длинные фрезы.Не поддавайтесь искушению запастись более длинными ножами, если только ваша работа не требует этого, потому что они гораздо менее жесткие.

Оптимизатор резания G-Wizard рассчитает оптимальную ширину реза, глубину резания или скорость подачи, чтобы оставаться в пределах рекомендаций по отклонению инструмента…

Ссылки

Рекомендации CAD / CAM для микро-фрезерования: MMSOnlineUltra-Cool: Рекомендации по СОЖ при микрообработке.

Наконечники для токарной обработки для микрообработки

Создание недорогого микрофрезерного станка: интересная научная статья.

MicroManufacturing.com CNCCookbook Интервью

Следующая статья: Преимущества и недостатки жесткого нарезания резьбы

| Плоскошлифовальный станок № 4, 1901 | Шлифовальные машины для плоских поверхностей, 1901 | |

| Гравер № 1, 1902 год | № 1 Гравер, инструкция по монтажу и эксплуатации 1902 | |

| Отсечка 2-B, 1915 | Отсечка 2-E, 1915 | |

| Маршрутизатор предохранителей 8-C, вероятно, до 1920 года | Рубанок 10-B, до 1924 г. | |