В статье приведены основные принципы процесса анодирования алюминия, теоретические основы процесса. Рассмотрены основные растворы, использующиеся для анодного оксидирования, приведены характеристики анодной пленки в зависимости от используемых реактивов и параметров технологического процесса. Рассмотрены составы для получения цветных анодных пленок.

Содержание:

1. Принципы процесса анодирования алюминия.

2. Применение анодирования.

3. Выбор электролита анодирования.

4. Анодирование в сернокислом электролите.

4.1 Концентрация серной кислоты и температура электролита.

4.2 Напряжение и плотность тока.

4.3 Длительность процесса.

4.4 Рабочий процесс.

5. Анодирование в хромовой кислоте.

6. Анодирование в щавелевой кислоте.

7. Другие растворы анодирования.

8. Снятие анодных покрытий.

Принципы процесса анодирования

Анодирование значительно отличается от процессов нанесения гальванического покрытия на металлы (электрохимического осаждения) при которых защитный или декоративный слой металла наносится на поверхность металлического изделия, так как является процессом преобразования основного металла, в результате которого меняется внешний вид и характеристики поверхности.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Выбор электролита анодирования

Как указывалось выше, на свойства оксидной пленки, полученной методом анодирования оказывает влияние множество факторов – тип алюминиевого сплава, способ предварительной обработки поверхности детали, режим анодирования и тип финишных операций. Определяющее значение имеет и состав электролита. В основном используются кислотные электролиты (щелочные могут быть применены в отдельных случаях при специальных видах анодирования). Основной кислотой является серная, на ее основе готовится подавляющее большинство электролитов анодирования. Для получения специальных видов покрытий используются другие кислоты.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3 принимается в пределах от 2 до 15% (по массе). Температуру режима в большинстве случаев задают в пределах 25-40

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Другие растворы анодирования

В некоторых случаях используются электролиты, в которых оксидная пленка алюминия не растворяется – так называемые

Алюминиевые детали, обработка которых подразумевает нанесение гальванического покрытия после анодирования обрабатывают в растворе, содержащем 25-30% фосфорной кислоты. Получаемые пленки имеют толщину до 6 мк., что связано с высокой растворимостью алюминия в фосфорной кислоте. Процесс проводят при цеховой температуре, плотности тока 10-20 а/мм2 и напряжении 30-60 вольт в течение 10-15 минут.

Твердые пленки золотистого, коричневого или черного цветов получают при использовании раствора, содержащего 40-100 г/л сульфосалициловой кислоты и 30-60 г/л серной кислоты при температуре 300С, плотности тока 2,5-3,5 а/дм2 и напряжении до 80 вольт.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-1000С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев». Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Этот металл (в чистом виде или его сплав) является наиболее удобным для различного рода поделок, поэтому и пользуется популярностью у «домашних умельцев». Несмотря на множество достоинств, есть у алюминия и существенный недостаток – он быстро вступает в реакцию с воздухом (окисляется), что приводит к образованию своеобразного налета, который усложняет процесс окрашивания заготовок. А их «первозданный» вид мало кого устраивает из-за своей непривлекательности.

Прежде чем рассматривать процесс анодирования алюминия, следует понять, для чего оно проводится. Ведь при окислении на поверхности металла появляется тончайшая пленка, которая выполняет и функцию защиты. Все дело в том, что она непрочная и довольно легко повреждается. Поэтому смысл описываемого процесса состоит в том, чтобы ее укрепить (усилить). В этом плане анодирование сходно с таким не менее известным процессом, как воронение методом окисления (об этом можно прочитать здесь). Поэтому эту технологию называют еще анодным оксидированием.

Она применяется не только по отношению к алюминию, но и к некоторым другим металлам. Например, магнию, титану.

Что дает анодирование

- Укрепляет поверхностный слой.

- Делает невидимыми дефекты основы в виде царапин, точечных повреждений. Другими словами, «сглаживает» металл и придает ему однородность.

- Краска на алюминий ложится значительно лучше и равномернее.

- Внешний вид деталей делается более привлекательным.

- Возможность придать металлу различный оттенок и имитировать серебро, золото или, например, жемчуг. Хотя применение анилиновых красителей значительно расширяет спектр.

Анодирование «холодное»

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Наиболее часто применяемая методика, тем более что больших сложностей такой способ не представляет. Есть еще обработка алюминия «теплая», но такая технология менее эффективна и в последнее время, особенно в быту, не используется.

Достоинства

- Возможность получения достаточно толстого поверхностного слоя, что достигается разной скоростью нарастания и растворения оксидной пленки соответственно с внутренней и наружной ее стороны. Особенность методики в том, что процесс осуществляется в температурном диапазоне от – 10 до +10 ºС. Отсюда и ее название

- Высокая прочность такого покрытия.

- Повышение антикоррозийной устойчивости металла.

Недостатки

Он один, и довольно относительный. Дальнейшее покрытие красителями с органической основой становится довольно сложным. Материал, в зависимости от структурного состава (если речь идет о сплаве или характеристиках самого алюминия) в процессе анодирования окрашивается естественным путем. Оттенок может быть любым – от оливкового (с примесью «зелени») до темного (серого или черного).

Что понадобится

- Ванночки. Из алюминия – для анодирования; стеклянные или пластиковые – 2 штуки – для приготовления растворов.

- Соединительные провода (также алюминиевые).

- Источник напряжения +12 В (АКБ или выпрямитель).

- Реостат (если питание от аккумулятора или другого устройства с нерегулируемым «выходным» параметром).

- Амперметр.

Технология анодирования

На производстве для анодирования металлов используется раствор серной кислоты. Но такая методика небезопасна, так как сопровождается бурным газовыделением. Даже малейшая искра может привести к взрыву этой смеси. Суть процесса несложно понять по схеме, но в бытовых условиях кислотой редко кто пользуется, хотя методика остается прежней (разница только в том, что свинцовая пластина отсутствует). Поэтому рассмотрим более простой способ работы с алюминием.

Приготовление растворов

Приготовление растворов

Их готовится два (в разных емкостях). Они служат альтернативой кислоте. Один – из пищевой соли, другой – из соды питьевой. Используется только чистая, дистиллированная, причем теплая вода. По объему содового раствора понадобится в 9 раз больше; в соответствие с этим и подбирается посуда.

После тщательного перемешивания (до полного растворения веществ) раствору нужно дать отстояться, а потом он сливается в другую посуду так, чтобы в нее не попал осадок, и фильтруется. Качество анодирования во многом зависит от «чистоты» растворов.

Непосредственно перед анодированием они смешиваются в алюминиевой посуде в соотношении 9 к 1 (содовый + соляной).

Подготовка детали

Коротко этот этап работы можно выразить так: очистка поверхности – ее обработка (шлифовка) – обезжиривание заготовки.

Если на детали будут какие-либо заметные дефекты, то полученный слой их не скроет (толщина покрытия не более 0, 05 мм).

Анодирование

Понятно, что заготовка должна быть полностью погружена в приготовленную жидкость, полученную путем смешения исходных растворов. Естественно, деталь должна на чем-то висеть, не касаясь дна посуды. Как это сделать, каждый решает сам. Например, рядом с ванночкой крепится стойка, на которой и подвешивается образец. Нужно подумать, за что и как его «подцепить»? Ведь в этом месте после анодирования останется пятно. Понимая это, конкретное решение принять несложно, сообразуясь с габаритами, конфигурацией и весом заготовки.

Подключение источника питания: «+» – к корпусу детали, «–» – к бортику ванночки.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

Ток подается в течение не менее получаса, и то, для небольших образцов. О степени их готовности свидетельствует изменение окраски. Поэтому контроль – чисто визуальный. После этого напряжение отключается, и деталь вынимается из ванны.

Ее необходимо хорошо промыть, а для очистки от остатков раствора еще и подержать в марганцовке. После этого она опять промывается попеременно в теплой и холодной воде, а потом сушится. Если все делалось правильно, то деталь приобретает светло-серый цвет.

О высоком качестве анодирования свидетельствуют его равномерность по всей площади покрытия и отсутствие разводов или пятен.

«Закрепление» слоя

Это заключительный этап. Пленка, которая покрывает металл, характеризуется обилием микропор. Чтобы повысить устойчивость алюминия перед внешними воздействиями, их следует «закрыть». Самый простой способ – или прокипятить в воде дистиллированной, или пропарить. Такая процедура занимает не менее 30 минут.

«Финишная» обработка

После этого можно произвести покраску или просто покрыть лаком (бесцветным). Окрашивание производится методом погружения детали в раствор красителя (анилинового, 10%-го).

Распространенные ошибки

Их довольно часто допускают «домашние» мастера, не изучившие как следует все особенности технологии.

- Плохой контакт детали с электродом. Поэтому зажим должен быть надежным, типа «крокодил», а еще лучше – с затягивающим винтом. Нарушение контакта приводит к изменению силы тока, что напрямую влияет на конечный результат. Поэтому различные скрутки, петли для подвешивания заготовок в данном случае неприменимы.

- Несоответствие габаритов катода линейным размерам детали. Это приводит к неравномерности плотности тока в ванночке. Как следствие – низкое качество обработки поверхности, риск прогара металла. Есть общее правило – катод (ванночка) по площади должен превышать заготовку не менее чем в 2 раза.

- Недостаточная (или завышенная) анодная плотность. Рекомендуемая величина – порядка 2 А/дм² (20 мА/см²). Для ускорения процесса ее можно и немного увеличить (но не более чем в 1,5 раза) с обязательным выдерживанием низкой температуры раствора за счет качественного охлаждения + постоянное его перемешивание.

Полезные советы

Произвести качественную зачистку поверхности образца механическим способом (с применением абразивных материалов) не всегда возможно. Например, из-за сложного рельефа его поверхности. В этом случае более эффективна методика травления. Суть ее в том, что деталь погружается в щелочной раствор. На практике, как правило, в мыльный. Иногда, чтобы добиться осветления заготовки, она дополнительно опускается в посуду с 20% раствором кислоты.

В любом случае после такой очистки необходимо образец тщательно промыть, чтобы удалить с его поверхности остатки хим/реактивов. Это делается под проточной водой, желательно теплой.

Следует неукоснительно соблюдать рекомендованный температурный режим (от -10 до +10 ºС). Если температура повысится, придется убавлять силу тока. Как результат – «рыхлость» покрытия.

После окраски для сохранения цвета в течение долгого времени деталь желательно обработать лаком. Чтобы не было его «наслоений», можно ее обработать мягкой кисточкой. После погружения в лак нужно дать ему полностью стечь.

В статье приведен только один из многочисленных способов анодирования в быту. Он самый простой, а потому и наиболее подходящий для человека, не имеющего достаточного опыта. При работе с кислотой сложностей гораздо больше, но разницы в конечных результатах практически никакой нет.

Для тех, кого интересует методика литья алюминия, есть отдельная инструкция с подробными фото — читайте.

Анодирование алюминия: технология QUALANOD

Ниже представлен обзор основных требований QUALANOD к производителям анодированной алюминиевой продукции по технологии анодирования алюминия. Для применения этих требований на практике нужно обратиться к последней редакции документа QUALANOD Specifications на сайте www.qualanod.net.

1. Общие требования

1.1. Производители анодно-окисного покрытия (далее – анодировщики) должны следовать инструкциям поставщиков химикатов для технологического процесса анодирования и окрашивания.

1.2. До и после анодирования алюминиевые изделия должны храниться вне линии анодирования. После анодирования изделия необходимо защитить от выпадения на их поверхности водяного конденсата, а также пыли и других загрязнений. Каждое анодированное изделие должно иметь маркировку с указанием класса толщины покрытия.

2. Промывки после рабочих ванн

2.1. После каждой стадии обработки (подготовка поверхности, анодирование, окрашивание) должна выполняться, по крайней мере, одна промывка.

2.2. Некоторые стадии обработки требуют нескольких промывок. Это, в частности, касается анодирования. Поскольку первая промывка обычно очень кислая, то перед окрашиванием или наполнением необходимо выполнять вторую промывку.

2.3. Анодированные изделия никогда нельзя оставлять в кислотной промывке более чем на 1-2 мин. На изделиях, которые оставляют на какое-то время в кислотной промывке, обычно видны следы коррозии анодного покрытия.

3. Щелочное травление

3.1. Анодировщик должен неукоснительно следовать инструкциям поставщика химикатов для травления алюминия.

3.2. Необходимо контролировать в узких пределах концентрацию свободного гидроксида натрия, алюминия и различных добавок, а также температуры. Химический состав щелочного раствора должен постоянно обновляться с помощью специального «кристаллизатора» – конуса регенерации щелочного раствора. Возможно также применение так называемой «вечной» ванны щелочного травления. В такой ванне входящие и выходящие массовые потоки химикатов и материалов приблизительно равны и ванна имеет приблизительно постоянный состав.

3.3. В ходе щелочного травления стравливание алюминия происходит с примерно постоянной скоростью, а скорость снижения блеска обрабатываемой поверхности постепенно замедляется. Поэтому после некоторой толщины стравливания дальнейшего снижения блеска поверхности уже не происходит. Каждый анодировщик должен определить для своих конкретных условий оптимальный интервал длительности травления.

4. Анодирование

4.1. Типичной технологией является анодирование алюминия в сернокислом электролите без добавок или с добавками щавелевой кислоты.

4.2. Сернокислые электролиты

Концентрация свободной серной кислоты: не более 200 г/л, отклонение от заданной величины ± 10 г/л.

Содержание алюминия: не более 20 г/л, предпочтительно – от 5 до 15 г/л.

Содержание хлоридов: не более 100 мг/л.

Концентрация кислоты является критическим параметром только при высокой температуре анодирования. Высокая концентрация кислоты снижает требуемое анодное напряжение (около 0,04 В на 1 г/л H2SO4), но также приводит к повышенному выносу кислоты и к увеличению ее расхода. Низкое содержание алюминия увеличивает чувствительность покрытия к повышенной температуре ванны. Чем выше содержание алюминия, тем более высокое напряжение требуется для анодирования (около 0,2 В на 1 г/л алюминия). Присутствие хлоридов в анодном электролите может приводить к точечной коррозии при анодировании, а также неблагоприятно влияет на сопротивление покрытия климатическим воздействиям.

Температура ванны должна держаться в интервале ± 1,5 ºС от заданной величины независимо от размера садки. Разность температур электролита вблизи поверхности изделия должна быть не более 2 ºС. Температура ванны для классов толщин покрытия 5-10 мкм должна быть не выше 21 ºС, а для классов 15-20-25 мкм – не выше 20 ºС.

4.3. Сернокислые электролиты с добавками щавелевой кислоты

Концентрация свободной H2SO4 должна быть не более 200 г/л, отклонение от заданной величины ± 10 г/л.

Концентрация щавелевой кислоты должна быть не меньше 7 г/л. Повышение концентрации выше 10 г/л не оказывает практически никакого влияния на процесс. Концентрация 5 г/л является слишком низкой, чтобы оказывать влияние на качество анодного покрытия. Концентрация щавелевой кислоты более 15 г/л не оказывает никакого положительного влияния, но увеличивает производственные расходы.

Содержание алюминия: не более 20 г/л, предпочтительно – от 5 до 15 г/л.

4.4. Плотность тока при анодировании алюминия

Для сернокислого анодирования средняя плотность тока должна составлять:

1,2 – 2,0 А/дм2 для классов 5 и 10 мкм

1,4 – 2,0 А/дм2 для класса 15 мкм

1,5 – 2,0 А/дм2 для классов 20 и 25 мкм.

Применение низкой плотности тока для получения толстого покрытия (классы 20 и 25 мкм) является рискованным для качества покрытия. Высокая плотность тока требует хорошего контакта и хорошего перемешивания электролита, но имеет меньше проблем с качеством.

4.5. Площадь катодов

Отношение площади рабочих поверхностей катода к аноду должно быть в интервале от 1 : 1,5 до 1 : 2,5.

Рекомендуется применять алюминиевые катоды. У катодов, располагаемых на бортах ванны, принимается во внимание только одна их сторона, у центральних катодов – обе стороны.

Высокое отношении площади катода к площади анода может приводить к проблемам с однородностью толщины покрытия. Алюминиевые электроды требуют самого низкого рабочего напряжения.

Расстояние между катодом и анодом должно быть не менее 150 мм.

4.6. Передача изделий после анодирования

После завершения цикла анодирования изделия должны как можно быстрее передаваться из ванны анодирования в ванну промывки. Изделия никогда не должны оставаться в ванне анодирования без подачи тока. Это является одной из причин, которые могут приводить к коррозии анодного покрытия и снижению его качества.

Окончание – часть 2

Источник:

- QUALANOD Specifications, Edition 01.07.2010.

Анодирование алюминия

Термины и понятия

Сначала о терминологии

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

- АА10

- АА15

- АА20

- АА25

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

- АА03

- АА05

- АА10

- АА15

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

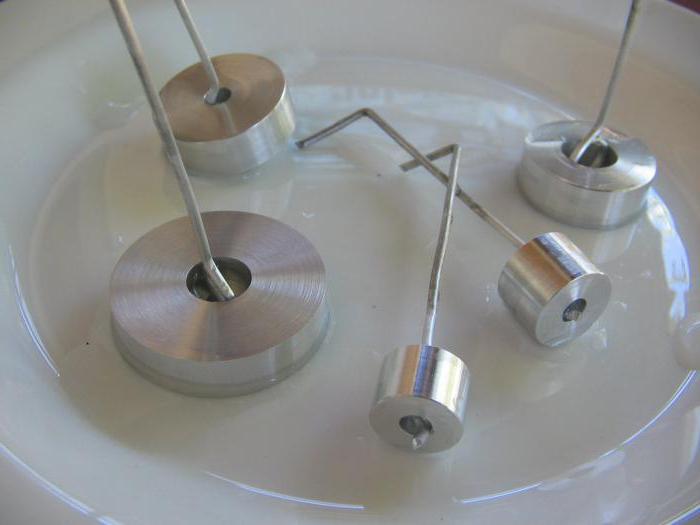

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Источники:

- Стандарт Qualanod (01.01.2018)

- TALAT 5203.

- Tom Hauge, Hydro Aluminium, IHAA Symposium, 2014, New York.

Если Вас интересуют услуги анодирования алюминия, обратитесь к нашей статье в разделе «Услуги»: Анодирование алюминия, цветное анодирование алюминия.

Что такое анодирование алюминия?

Анодирование – это метод обработки, который изменяет химию поверхности различных материалов, в частности, металлов. Анодированная поверхность придает металлу ряд новых свойств, дополнительную защиту от коррозии, повышение долговечности, в частности, лучшую устойчивость к царапинам, и, конечно, эстетический внешний вид. Поскольку алюминий так широко используется в сотнях отраслей промышленности, имеет смысл анодировать алюминий, чтобы он приобрел новые свойства.

Само покрытие может иметь толщину от 0,00393701 до 0,03937012. В отличие от других покрытий анодирование алюминия сохраняет естественный блеск металлов, его текстуру и эстетику самого металла.

История анодирования

Анодирование металлов впервые было использовано в промышленном масштабе в 1923 году. Первоначально оно было создано для защиты от коррозии деталей из дюралюминия в кораблестроительной промышленности. Очевидно, эта обработка использовалась, поскольку части морских транспортных судов требовали жесткого защитного покрытия, невосприимчивого к соленому, бурному морю.

Изначально процесс был основан на хромовой кислоте и был назван процессом Бенгуа-Стюарта, он был отмечен как стандарт обработки для сил британской армии DEF STAN 03-24 / 3. Этот процесс все еще используется сегодня, несмотря на устаревшие требования сложного цикла напряжения, которые теперь считаются ненужными.

К 1927 году этот процесс получил развитие, и был запатентован новый процесс анодирования в серной кислоте. Серная кислота остается наиболее распространенным анодирующим электролитом и по сей день.

Японцы использовали анодирование щавелевой кислотой с 1923 года, и оно было широко применено немцами, особенно в архитектурных решениях. Анодирование алюминиевых профилей широко использовалось в архитектуре в 1960-х и 70-х годах.

Процесс анодирования

Перед конкретно анодированием алюминий должен проследовать по следующему технологическому процессу:

- Очистка.

Анодируемую деталь необходимо сначала очистить, чтобы удалить все включения масел, полирующих составов и других примесей. Это делается путем погружения в водный раствор, который содержит мягкие кислоты или щелочи вместе с различными моющими средствами.

- Предварительная обработка.

Этот этап в основном для эстетических целей, он улучшает внешний вид поверхности перед этапом анодирования. Самая распространенная предварительная обработка это травление, при котором поверхность приобретает атласный или яркий оттенок, что дает яркий блестящий оттенок.

- Анодирование.

Анодирование алюминия – это электрохимический процесс. Проще говоря, он включает извлечение алюминиевого сплава и погружение его в большой резервуар, заполненный раствором электролита. Чаще всего это раствор на основе серной кислоты и дистиллированной воды. Хотя точный тип используемой кислоты зависит от области применения. Электрический ток проходит через алюминиевую часть, в этом случае алюминий действует как анод.

Катод производят из алюминия или свинца и также помещают в гальваническую ванну. Вода расщепляется, высвобождая кислород на поверхности алюминия, а затем объединяется, образуя покрытие, тонкий прозрачный слой оксида алюминия. Толщина этого покрытия определяется уровнем электрического тока, а также количеством времени, в течение которого он подается.

Цветное анодирование

Когда вы думаете об анодировании алюминия, в первую очередь, это поверхность яркого цвета. Цвет может быть нанесен 2 способами:

- Интегральное нанесение цвета.

Этот процесс окрашивания алюминия дает желаемый цвет, когда анодирование проводится в ванне. Этот процесс дает алюминию более стойкое к истиранию покрытие, но недостатком является стоимость: просто требуется гораздо больше электроэнергии, что делает его более дорогим вариантом.

- Электролитическая окраска.

Этот вид обработки придает цвет алюминиевой детали, потому что процесс анодирования создает стабильные и устойчивые поры на поверхности алюминия, а краситель просто заполняет эти поры. Металл погружается в ванну, которая содержит неорганическую соль металла. Ток подается и откладывает соль металла в основании пор.

Уплотнение оксидной пленки

Перед тем, как использовать анодированную деталь, необходимо закрыть поры окрашенного металла. Если оставить его «незапечатанным», поверхность деталей будет подвержена повреждениям. Части, которые не нуждаются в окрашивании, все еще имеют этот шаг, чтобы повысить устойчивость к коррозии и истиранию при сохранении естественного цвета металла.

Для чего используется анодирование алюминия?

Преимущества анодированного алюминия, такие как устойчивость к коррозии и истиранию, в сочетании с удивительным внешним видом из огромной цветовой гаммы открывают множество областей применения. Возможности анодирования алюминия для коммерческих, промышленных и потребительских отраслей безграничны:

- Архитектурные панели;

- Витрины;

- Вентилируемые фасады;

- Кровельные системы;

- Холодильники;

- Сушильные машины;

- Телевизоры;

- Кофемашины;

- Светильники;

- Оконные рамы;

- Сантехника;

- Двери;

- Охладители;

- Сковороды;

- Грили;

- Тележки для гольфа;

- Лодки;

- Туристическое оборудование;

- Рыболовное снаряжение;

- Комплектующие для автомобилей;

- Колпаки на колеса;

- Фирменные таблички;

- Аэрокосмические панели;

- Солнечные панели;

- Электронные изделия;

- Огнетушители;

- Фотооборудование;

- Телефоны;

- Дизайн интерьера;

- Искусство.

Воздействие на окружающую среду

Анодирование алюминия – один из самых экологически чистых процессов обработки металла. В процессе используются только очень небольшие количества тяжелых металлов, галогенов или органических соединений. Процесс окрашивания не приводит к образованию ЛОС или тяжелых металлов. Возможность вторичной переработки анодированного и окрашенного алюминия эквивалентна стандартному алюминию с точки зрения воздействия на окружающую среду. Отходы процесса анодирования легко перерабатываются для производства квасцов, разрыхлителя, газетной бумаги и косметики. Отходы могут также использоваться для удобрения и в промышленных очистных сооружениях.

Внешняя обработка металлических сплавов широко применяется в различных сферах с целью обеспечения декоративных и защитных свойств. Анодирование (анодное окисление или оксидирование) также позволяет наделять конструкции и детали особыми эстетическими или технико-эксплуатационными качествами путем образования пленочного покрытия. Обычно такие процессы организуются на производствах и в строительной сфере, но и в быту возможно упрощенное анодирование алюминия. В домашних условиях данный процесс организуется с помощью доступных химических материалов и соответствующей технической оснастки.

Общие сведения о технологии

Процесс анодирования состоит из нескольких технологических этапов, среди которых механическая и химическая подготовка, непосредственно создание покрытия и при необходимости – коррекция и доработка изделия. Первичная механическая обработка выполняется с целью ликвидации царапин, рисок, вмятин и других дефектов на поверхности, которые не позволят качественно выполнить операцию. В частности, цветное анодирование алюминия требует обеспечения максимальной гладкости поверхностей заготовки, что позволит ей придать естественный блеск с отливом. Обработка производится путем шлифования и полировки, но от крупных абразивов стоит отказаться. Оптимальным вариантом станут фетровые и войлочные круги. Уже на этом этапе можно предусмотреть элементы химической подготовки – например, в качестве полировочных паст задействуется венская известь или та же окись алюминия. Иногда производится и химическая электрополировка на специальном оборудовании.

Что касается прямой химической подготовки, то она выполняется посредством операций обезжиривания, травления и осветления. Уже в процессе анодирования может производиться окрашивание или уплотнение. Опять же, в бытовой сфере данный метод обработки чаще используется для декоративного изменения цвета. Анодирование алюминия позволяет наделять заготовку светло-серым, черным, красным, синим и другими оттенками. Отдельную категорию палитры занимают имитирующие цвета – например, с эффектом старения или «под бронзу».

Подготовка электролита

В домашних условиях, как уже говорилось, в силу ограничения доступности химических материалов приходится использовать упрощенные методы организации процесса. Главным образом компромисс приходится на этап подготовки электролита. Чаще всего домашние умельцы применяют для таких целей раствор серной кислоты, разбавленной в дистиллированной воде. Можно ограничиться и водой из крана, но цветное анодирование алюминия в этом случае может получиться некачественным – в частности, с явными признаками неравномерности покрытия. Только дистиллированная жидкость позволит обеспечить распределение оптимальной плотности токов по всей поверхности детали.

Серную же кислоту можно приобрести в автомагазинах. Она продается открыто для заправки аккумуляторных блоков электролитической смесью. Приобретать следует составы для свинцовых батарей, которые реализуются в разбавленном состоянии с плотностью порядка 1,27 грамма на 1 м3. Смешивать такую кислоту с дистиллированной водой нужно в соотношении 1:1. То есть при подготовке электролита с заполнением 10-литровой ванны потребуется канистра серной кислоты объемом 5 л и столько же чистой воды. И уже на этапе разбавления двух компонентов стоит учитывать технику безопасности, с которой выполняется анодирование алюминия. В домашних условиях без специальной защиты можно получить ожоги в процессе смешивания воды и серной кислоты. Резкое добавление жидкости в агрессивную среду спровоцирует кипение с выбросом брызг. Поэтому важно организовать добавление воды в кислоту таким образом, чтобы вода лилась медленно и тонкой струйкой.

Подготовка емкости для анодирования

Анодирование производится в емкости с электролитом, подготовкой которой следует заняться в отдельном порядке. Для больших конструкций или деталей нужно использовать ванну, причем тоже изготовленную из алюминия. Небольшие по размеру заготовки обрабатываются в контейнерах, горшках или тазах, которые могут быть выполнены из пластиков. Иногда неподходящие по характеристикам емкости дополнительно покрываются листами данного металла. Оптимально, если дно и стены будут герметично покрыты алюминиевым слоем. Это позволит равномерно распределить ток с охватом всех сторон заготовки. Далее емкость следует теплоизолировать уже с наружных сторон. Дело в том, что анодирование алюминия в домашних условиях не позволяет точно регулировать тепловой режим корпуса емкости и его содержимого. Поэтому следует заранее выполнить утепление конструкции с помощью пенопласта толщиной 2-3 см. Если планируется регулярно применять анодирование, то можно подготовить специальную ванну с фиксацией на профильном герметичном каркасе и заливкой монтажной пеной.

На заключительном этапе подготовки емкости изготавливается свинцовый катод, который будет подключен к ванной. В этой части надо учитывать, что площадь электротехнического элемента должна вдвое превышать целевую площадь анодирования алюминия. Своими руками катод можно выполнить из листового свинца, снятого с защитной оболочки толстого кабеля. Также в этом элементе должны быть предусмотрены небольшие отверстия, которые позволят выпускать газ в процессе обработки.

Закрепление детали

Перед началом процесса анодирования деталь должна быть прочно зафиксирована на подвесных приспособлениях для более плотного электрического контакта. В качестве подвесных устройств рекомендуется использовать алюминиевые конструкции или сплавы на основе титана с дюралем. Само крепление может производиться с помощью винтовых или пружинных зажимных механизмов. Для дополнительной страховки нередко применяют и алюминиевую тугую проволоку. Участки конструкции, которые не будут участвовать в контакте, необходимо изолировать. Это можно сделать или посредством ленты из полиэтилена, или с помощью кислотостойкого лака. Второй метод требует дополнительной осторожности, поскольку цветное анодирование алюминия в домашних условиях предусматривает максимальное исключение факторов стороннего влияния на поверхности заготовки. То есть обработка лаком должна быть произведена заблаговременно с полным просыханием поверхности. Также следует учитывать, что неплотный контакт подвесной системы с целевым материалом может вызвать перегрев последнего. Данный эффект, в свою очередь, приведет к разрушению оксидного покрытия и снижению прочности нанесенной пленки.

Оптимальный режим обработки

Оптимальный температурный режим для оксидирования находится в диапазоне от -10 до 10 °C. Выход за эти пределы предполагает определенные риски с точки зрения получения качественного цветного покрытия. Так, низкая температура не позволит домашней электротехнической системе поддерживать достаточную для обработки силу тока. И напротив, увеличение теплоты даст возможность сформироваться плотному слою, но пленка может получиться не столь выразительной в своем оттенке. Впрочем, анодирование алюминия в домашних условиях в черный или светло-серый цвета вполне может выполняться и в повышенном термо-режиме. Другое дело, что уже механическое состояние поверхностной структуры заготовки будет отличаться на разных участках. Это происходит из-за того, что имеет место неравномерность распределения тепла по всему объему электролита. Уделять внимание также следует и плотности тока на аноде. Рекомендуется поддерживать величину в пределах 1,6 — 4 Ампер на 1 дм2. При такой подаче тока можно получить плотно окрашенный долговечный защитный слой. Понижение этого показателя обеспечит тонкий слой, а повышение будет способствовать растравлению изделия.

Процесс анодирования

К моменту начала процесса должна быть подготовлена емкость, катод с блоком питания, целевая деталь, подвесная конструкция и электролитическая смесь. Для регулировки силы тока необходимо подключить к электротехнической цепи переменный резистор. В емкости должны находиться два объекта – подготовленный катод из свинца и заготовка. При подаче тока начнется процесс выделения кислорода и деталь будет получать прирост защитного слоя. Об эффективности реакции можно судить по интенсивности выделения микропузырьков кислорода, которые будут медленно отходить от поверхности заготовки. Что касается времени обработки, то стандартная технология анодирования алюминия для небольших элементов предусматривает 20-30 мин. Крупные заготовки обрабатываются в течение 30-60 мин. Когда деталь обретет темно-матовый цвет, ее можно погрузить в раствор с анилиновым красителем с нужным оттенком. На окрашивание отводится еще в среднем 15-20 мин.

Закрепление результата анодирования

Когда деталь обретет необходимый цвет, новый слой на поверхности нужно будет зафиксировать. Потребность дополнительного укрепления обусловлена тем, что анодированное покрытие имеет пористую структуру, легко проницаемую для воды и воздуха. Поэтому сразу после окрашивания следует обеспечить закрытие микропор. Простейший метод для достижения этого эффекта заключается в процессе варки в дистиллированной кипящей воде. На эту процедуру следует отводить порядка 30-40 мин. Но если процесс анодирования алюминия осуществлялся при низком температурном режиме, то лучше от этого способа отказаться в пользу паровой бани. Деталь удерживается под интенсивным воздействием парогенератора также на протяжении 30 мин, после чего промывается и сушится.

Альтернативные методы

В данном случае был рассмотрен простейший метод оксидирования сернокислотным электролитом. Но если требуется получить более качественное покрытие, то можно воспользоваться и технологией анодирования алюминия в сульфосалициловой кислоте, которая образует тонкие, но плотные слои покрытия. Это обусловлено тем, что электролит оказывает минимальное воздействие на металл с точки зрения его растворимости. Но и данный эффект при необходимости можно восполнить, добавив в активную смесь ту же серную или щавелевую кислоту. Распространена и обработка в двухкомпонентных сульфосалицилатных средах. Она, напротив, благодаря медленному повышению температуры анода позволяет при сохранении небольшой силы тока наращивать толстые и прочные покрытия.

В качестве альтернативы можно предложить и так называемый метод холодного оксидирования. В этом случае процесс происходит в условиях температуры ниже нуля. Уже отмечались риски при использовании пограничных температурных значений, но этот вариант себя оправдывает, когда нужно получить не декоративное, а защитное основание на поверхности. Иными словами, холодное анодирование алюминия при температурном режиме порядка -10 °C не позволит обеспечить детали выраженный декоративный оттенок, но зато сделает прочнее ее наружную структуру. Но, опять же, этот метод потребует использования электротехнического оборудования, которое сможет стабильно поддерживать ток под напряжением более 12В.

Техника безопасности

Как уже отмечалось, особые требования безопасности следует соблюдать в операциях с электролитом. Желательно работать в перчатках и защитных очках. Рабочая воздушная среда при этом тоже будет представлять опасность, поэтому организовывать процесс следует в помещении с активной приточно-вытяжной системой вентиляции. Все емкости с взрывоопасными и горючими смесями должны быть удалены от ванны и электротехнического оборудования, обеспечивающего процесс анодирования алюминия. В домашних условиях также имеет смысл проводить операцию с наличием ручных средств огнетушения. Отдельное внимание уделяется и последующей чистке оборудования. Емкость и вспомогательную оснастку следует промыть в специальных растворах, а остатки электролита утилизировать.

Заключение

Оксидирование металлов кислотами в основном используется как обрабатывающая процедура в производственных условиях. Но в последнее время к ней все чаще присматриваются и простые обыватели. Для чего же может потребоваться в бытовой сфере такое покрытие? Анодирование алюминия позволяет изменять эстетические качества материала, но в большинстве случаев технологию используют с практическими целями защиты. Качественный оксидированный слой на поверхности металла позволяет минимизировать процессы коррозии. В случае с алюминием это могут быть детали автомобилей, инженерной техники, листы кровельных покрытий и элементы других строительных конструкций. Существуют и менее сложные способы подобной защиты, но электрохимическая обработка путем анодирования обеспечивает повышенную степень предохранения структуры металла от внешних воздействий.

Анодирование (электрохимическое оксидирование) алюминия и его сплавов с использованием современного оборудования и технологий. Черное, зеленое, голубое, белое анодирование.

Подготовка деталей к гальванической обработке и последующая чистовая обработка. Для оформления заказа необходимо направить в наш адрес чертежи изделий и количество. Стоимость анодирования алюминия рассчитывается исходя из площади поверхности обрабатываемых деталей. Качество гальваники Вы можете оценить, заказав обработку пробной партии изделий.

- Обрабатываемые материалы: алюминий и его сплавы.

- Габаритные размеры изделий (ДхШхВ): 1000мм.х500мм.х500мм.

- Требования к поверхности металла: чистая без следов ржавчины и окалины.

Теория анодирования алюминия

Анодирование — это процесс электрохимического оксидирования алюминия. Анодирование один из самых распространенных методов гальванической обработки. Процесс анодирования позволяет в широких пределах изменять качество поверхности обрабатываемой детали таких как коррозионная стойкость, электропроводные свойства, твердость, износостойкость и т. д. При анодном оксидировании происходит образование оксидной пленки и ее растворение электролитом. Для получения качественных анодных пленок на алюминии подбирают электролиты и режимы электролиза при которых скорость формирования пленки выше скорости ее растворения. В качестве электролитов используются растворы серной, хромовой, щавелевой и других кислот и их смесей.

В основном используется сернокислый электролит. Защитные пленки, полученные при использовании данного электролита, обладают высокими защитными и декоративными свойствами, высокой прочностью и хорошо окрашиваются. Не целесообразно использование сернокислого электролита только для обработки деталей сложной конфигурации или мелких претензионных деталей. Такие детали, а также сопряженные (сваренные, склепанные) детали анодируют в хромоксидном электролите.

Анодирование в хромоксидном электролите более трудоемко и менее экономично по сравнению с сернокислым анодированием. Процесс требует более высокого напряжения и строгого соблюдения температурного режима.

Электрохимическое оксидирование в щавелевых электролитах позволяет получать на алюминии и его сплавах толстые пленки с повышенными электроизоляционными качествами, кроме того цвет покрытия – от светло-желтого до коричнево-желтого позволяет использовать такие электролиты для декоративной обработки изделий.

Твердое анодирование

При твердом или глубоком анодировании толщина оксидных пленок на алюминии или его сплавах составляет от 40 до 300 мкм. Такие пленки имеют повышенную твердость, износостойкость и жаропрочность. Электро- и термоизоляционные свойства обработанных материалов также значительно превышают характеристики исходного металла. Недостатком твердых анодных покрытий является хрупкость, возрастающая с ростом толщины покрытия – детали, подвергающиеся ударным нагрузкам обрабатывать таким образом нецелесообразно. Твердость пленок зависит от материала, на чистом алюминии она выше – до 15ГПа, на техническом алюминии до 5,2 ГПа, на АЛ9 – 4,8 ГПа. Твердое анодирование проводится в сернокислых электролитах (раствор 17-30%). На деталях, подвергающихся твердому (толстостенному) анодированию недопустимо наличие острых кромок, выступов, заусенцев и т. д.