CMT 955.506.11 Комплект 2 фрез шип-паз (Вагонка 19-25,4 мм) S12 D34,7-44,45

Комплект 2 фрез шип-паз (Вагонка 19-25,4мм) S=12 D=34,7-44,45 CMT 955.506.11

Применение:

Удобный набор из двух фрез для формирования профиля и контрпрофиля вагонки с V-образной фаской на стыке.

Толщину обрабатываемой заготовки можно варьировать от 19 до 25,4мм.

Этим же комплектом при фрезеровании формируется зазор для предотвращения изгибания готовых изделий в случае изменения температуры и влажности.

Характеристики / Параметры:

D 44,4

L 75,5

T 25,4

S 12

Производство CMT (Италия).

«CMT Utensili SpA» (СМТ) производит высококачественный режущий инструмент и оснастку для обработки древесины, деревосодержащих ДСП, МДФ, ОСБ, пластика, алюминия — фрезы, сверла, дисковые пилы, сменные ножи и пр. История CMT началась в 1962 году в Италии, сегодня это крупный производственный центр с подразделениями в Италии, Испании и США.

Рекомендация «Арсенал Мастера»:

Рекомендуем к покупке, доставим по всей России.

Как купить: нажмите кнопку «добавить в корзину». В корзине нажмите «оформить заказ» и заполните Ваши контактные данные, Ваш вариант оплаты и доставки. В течение рабочего дня после получения Вашего заказа, Вам позвонит менеджер «Арсенал Мастера», утвердит и согласует все детали исполнения заказа. Также Вы можете оформить заказ по телефону 8-800-7000-462 (звонок по России бесплатный) или по емайл [email protected]

Полезная информация:

Отзывы о CMT 955.

-800x800-0-.jpg) 506.11 Комплект 2 фрез шип-паз (Вагонка 19-25,4 мм) S12 D34,7-44,45

506.11 Комплект 2 фрез шип-паз (Вагонка 19-25,4 мм) S12 D34,7-44,45Вагонка четверть

ПродукцияПреимущества стройматериала заключаются в следующем:

- высокая экологичность и эстетические качества;

- долговечность;

- устойчивость к внешним воздействиям;

- обеспечение дополнительной шумоизоляции.

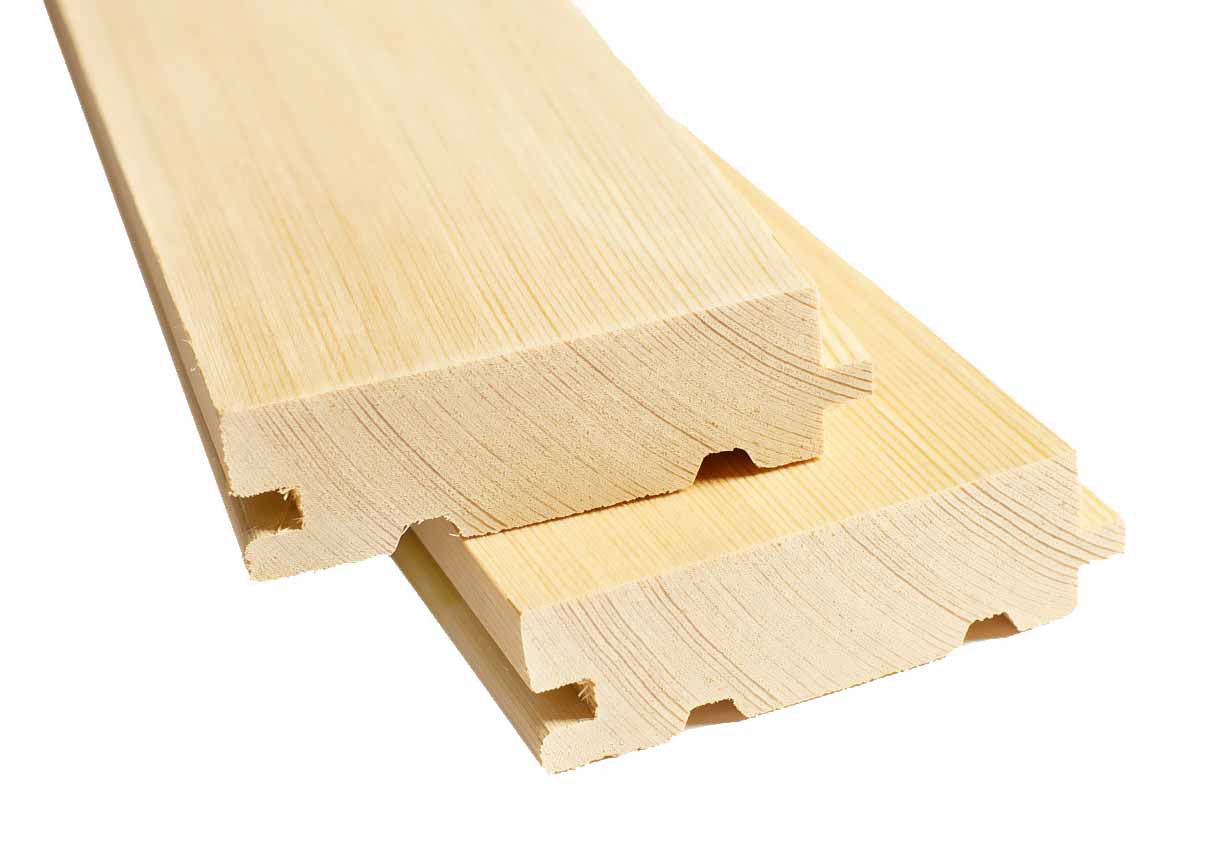

Толщина ламелей вагонки четверть традиционно выше, чем у вагонки шпунт.

Само название «четверть» закрепилось со времен, когда этот тип материала использовался для обшивки стенок товарных вагонов. Потом, с переходом на более современное производственное оборудование, появилась евровагонка четверть, но принцип соединения остался прежним.

Замковое соединение типа «шип-паз» несколько плотнее, но и толщина доски ниже. К тому же, вагонка четверть обходится дешевле, ее производство проще.

Дерево для нее может быть как естественной влажности, так и после камерной сушки.

«Костромская фазенда» выполнит внутреннюю отделку помещений деревянного дома с использованием различных отделочных материалов, в том числе вагонки различных видов, по желанию заказчика. Чтобы посмотреть образцы наших работ, рассчитать стоимость заказа, дать заявку приглашаем на наш сайт — там вы легко и быстро получите все необходимые сведения.

Комплект фрез шип-паз для вагонки (2 шт; 44.4х75.5 мм; хвостовик 12 мм) CMT 955.506.11 — цена, отзывы, характеристики, фото

Комплект фрез шип-паз для вагонки (2 шт; 44.4х75.5 мм; хвостовик 12 мм) CMT 955.506.11 предназначен для формирования профиля и контрпрофиля вагонки с V-образной фаской на стыке. Толщина обрабатываемой заготовки может составлять от 19 до 25.4 мм. Также с помощью данного комплекта можно формировать зазор для предотвращения изгибания готовых изделий в случае влажности или изменения температуры. Используется совместно с фрезерными станками и фрезерными машинами.

- Внешний диаметр, мм 44,4

- Вид Концевая

- Диаметр хвостовика, мм 12 org/PropertyValue»> Количество, шт 2

- Max диаметр фрезы, мм 44.4

- Min диаметр фрезы, мм 44.4

Этот товар из подборок

12 ммПоказать еще Скрыть

Параметры упакованного товара

Единица товара: Штука

Вес, кг: 0,45

Длина, мм: 131

Ширина, мм: 111

Высота, мм: 77

Произведено

- Италия — родина бренда

- Италия — страна производства*

- Информация о производителе

Указанная информация не является публичной офертой

На данный момент для этого товара нет расходных материаловОбшиваем стены вагонкой своими руками.

| Дачнику на заметку

| Дачнику на заметкуПри строительстве дома многие работы несложно выполнять самостоятельно. Помимо экономии, отделка собственного дома своими руками приносит большое моральное удовлетворение.

Принципиально, вагонку разделяют на два типа:

А – вагонка традиционно «евпропейского» профиля (шип в паз), и В – «американского» (внахлест). Американка удобна для внешней облицовки. Перекрытие у нее получается шире и толще, что лучше препятствует проникновению внутрь стекающей воды, но ее сложнее состыковывать по длине, ввиду особенностей крепления. Состыковка торцов вне крепления к стойкам (обрешетке) получится не столь прочной.

Европейский профиль, наоборот, можно наращивать практически в любом месте, плотно сжимая торцы досок в пазах нижними и верхними досками. Это позволяет эффективнее использовать материал, сокращая оставшиеся обрезки до минимума.

У нас широко распространена вагонка «европейского» типа, а американка встречается реже.

На примере евровагонки, мы рассмотрим различные тонкости и возможные подводные камни работы с этим материалом. По сути, обращение с такими её разновидностями, как Имитация бруса, Блокхаус, будет схожим.

По сути, обращение с такими её разновидностями, как Имитация бруса, Блокхаус, будет схожим.

Выбор вагонки в магазине.

Евровагонка, как правило, продается в пластиковых упаковках различной длины и подразделяется на три категории А,В,С. Существует еще четвертая категория «экстра». Разница в стоимости между первыми тремя категориями незначительна. Экстра стоит на порядок дороже.

Однако, на практике, у производителя при сортировке преобладает субъективный фактор, и надо быть готовым к тому, что купив вагонку категории А, вы обнаружите, что она грубо и зачастую неровно торцована, ее поверхность шероховата, а точные размеры и количество сучков не соответствует заявленному стандарту. Это нормально, по сути, вы покупаете «кота в мешке». Указанные дефекты могут объясняться уровнем добросовестности конкретной рабочей смены, степенью заточки режущего инструмента и многими другими факторами. Очень часто на лицевой стороне (если она наружу) первой доски в пачке четко отпечатываются надписи от этикетки:

Эта «татуировка» производителя не убирается. Фактически вы купили на 10% материала меньше – на видное место такую доску не поставишь!

Фактически вы купили на 10% материала меньше – на видное место такую доску не поставишь!

На самом деле, экземпляры, которые совершенно невозможно пустить в дело встречаются крайне редко.

Более серьезные дефекты можно обнаружить сквозь упаковку, если она прозрачная. Обращайте внимание на сколы по пазам и продольные трещины на торцах. Они, обычно, хорошо заметны даже сквозь упаковку. Подобные дефекты чаще всего возникают при небрежной погрузке-разгрузке пачек. Важно обратить внимание и на то, в каких условиях хранится вагонка, не намокла ли она под дождем. Если покупать предстоит много, то имеет прямой смысл сделать «контрольную закупку» и потом брать остальное из одной партии, если качество вас устроило.

На моей практике были случаи, когда, к примеру, вагонка категории А у одной компании в начале лета была намного лучше, чем у ее ближайших конкурентов, а в конце лета все становилось наоборот. Марка и производитель тут не играют принципиальной роли!

Помимо деления вагонки по качеству изготовления и дефектам древесины, вагонка различается по виду самой древесины. Стандартная вагонка производится из сосны и ели, и ее желательно обрабатывать антисептиками. Вагонка из осины и липы востребована для отделки парных помещений. Она даже внешне отличается малым количеством сучков и ровной фактурой. Эта вагонка значительно дороже. Еще дороже вагонка из лиственницы и других ценных пород дерева.

Стандартная вагонка производится из сосны и ели, и ее желательно обрабатывать антисептиками. Вагонка из осины и липы востребована для отделки парных помещений. Она даже внешне отличается малым количеством сучков и ровной фактурой. Эта вагонка значительно дороже. Еще дороже вагонка из лиственницы и других ценных пород дерева.

Расчет потребности вагонки.

Очень грубо оценить потребность в вагонке можно по той площади, которую предстоит обшить с поправкой на обрезки.

На деле все обстоит несколько сложнее. Нужно учесть реальные габариты плоскостей, которые предстоит обшить, и совместить это со стандартными размерами вагонки в упаковке, которые имеются в продаже. Потратив на это немного времени, можно существенно сэкономить, за счет сокращения потерь на обрезках.

Приведу пример.

Предположим, требуется обшить стену шириной 312 см. Стандартная вагонка, длиной 300 см, будет короткой. Следующий доступный размер на рынке — 400 см. Еще есть 200, 210 и 270 см. Что покупать и сколько ? Как один из вариантов выкройки стены, можно предложить следующую схему:

Что покупать и сколько ? Как один из вариантов выкройки стены, можно предложить следующую схему:

По этой схеме мы покупаем вагонку 210 см, исходя из того, что ее все равно придется торцевать до 209, резать пополам, с торцовкой до 103 см. Итого у нас два ряда будут закрываться тремя досками. Двумя целыми и одной пополам. На прогон в десять рядов (90см) нам потребуется 15 досок или полторы пачки. При этом чистые отходы на (последующую растопку печки) составят 5 см на 420 см, или чуть более 1%. Правда в зависимости от количества рядов в остатке может оказать обрезок в 103-105 см и «лишняя» доска. Но такие «полноценные» единичные излишки легко пристроить при обшивке следующей стены, или комнаты.

При определении потребности в вагонке и ее размерах для каждой стены важно учитывать, в какой последовательности следует обшивать эти стены. Эта последовательность определяется удобством угловых креплений, в зависимости от индивидуальных особенностей каждого конкретного угла. Привожу пример:

Привожу пример:

В варианте А, когда сначала обшивается стена W, а затем N, вам будет гораздо удобнее забивать гвозди, чем в варианте В. Следовательно вариант В отпадает. Все подобные случаи должны быть продуманы и учтены заранее.

Важно определиться, с какой стены, и в какой последовательности следует правильно начинать обшивку. Может случиться, что обивать комнату придется в последовательности стен: 3-1-4-2 и ширина стен в этой комбинации будет иной, чем, скажем 1-2-3-4. Разница может быть всего на 3-4 сантиметра, но и они могут оказаться роковыми.

Проверка основы под вагонку.

Основой, к чему прибивается вагонка в каркасном доме, обычно служат стойки самого каркаса (В остальных случаях основой будет служить специальная обрешетка). Уже при установке стоек это надо учитывать. Такого быть не должно:

Если таковое имеет место, то стойки «выравниваются», точнее наращиваются. Плоскость проверяется длинной и ровной рейкой (можно шнуром — подробнее будет в другом материале), которая прикладывается перпендикулярно стойкам и под различными углами, чтобы охватить больше пространства. Впадины глубже 3-4 мм отмечайте прямо на стойках штриховкой строительным маркером, указывая «глубину» такой впадины, например «-12мм». «Наращивать» недостающий массив можно специально нарезанными пластинами из OSB-3 одинаковой ширины со стойкой, они хорошо подходят по толщине. При необходимости в этих пластинах можно выстругать рубанком раковины, вплоть до плавного схода на нет (при строгании – одевайте защитные очки).

Впадины глубже 3-4 мм отмечайте прямо на стойках штриховкой строительным маркером, указывая «глубину» такой впадины, например «-12мм». «Наращивать» недостающий массив можно специально нарезанными пластинами из OSB-3 одинаковой ширины со стойкой, они хорошо подходят по толщине. При необходимости в этих пластинах можно выстругать рубанком раковины, вплоть до плавного схода на нет (при строгании – одевайте защитные очки).

Важно: Если у вас предусмотрено утепление каркаса, то выравнивание стоек лучше производить до утепления, чтобы не нарушать потом пароизоляцию.

Но повторюсь, в случае каркасного дома в подавляющем большинстве случаев такое выравнивание будет излишним, если, конечно каркас собран правильно…

Практические советы по прибиванию вагонки.

Забиваем гвозди…

Самый распространенный способ крепления вагонки – специальные финишние гвозди. Они бывают разной длины. Чем длиннее финишный гвоздь, тем выше вероятность, что при забивании он согнется. Поэтому длиннее 50 мм покупать финишные гвозди нецелесообразно. Гнуться они легко и всегда не вовремя.

Поэтому длиннее 50 мм покупать финишные гвозди нецелесообразно. Гнуться они легко и всегда не вовремя.

Если вам требуется укрепить конструкцию дома за счет вагонки, то в ряде случаев имеет смысл в узловых местах использовать обычные оцинкованные гвозди аналогичного размера со шляпкой, нежели длинные финишные.

Прибивать тонкие финишные гвозди практично обычным молотком (не облегченной версией), короткими ударами с небольшой амплитудой замаха. Замах – кистевой! Молоток при этом следует держать посередине ручки. Сочетание сравнительно тяжелого молотка наряду с коротким замахом позволяет забивать гвоздь намного точнее, нежели использовать легкий молоток, и неизбежно стремиться увеличить амплитуду и усилие замаха. Самое главное при забивании финишных гвоздей – добиться стабильно одинаковых, монотонных удар, и вероятность погнуть гвоздь уменьшится. Захват молотка, примерно следующий:

Если вы почувствовали, что гвоздь уперся в сучок (в стойке под вагонкой), то в большинстве случаев сучок «пробивается», если увеличить частоту ударов и уменьшить их амплитуду.

Вектор наносимого удара должен идти строго вдоль забиваемого гвоздя. Стоит нарушить это правило, гвоздь тут же начнет искривляться. Если вы это заметите своевременно, то гвоздь можно выпрямить, плавно изменив направление ударов обратно к перпендикуляру:

После нескольких попыток, эта техника легко доходит до автоматизма. Финишные гвозди тонкие и мягкие, кроме того, их заостряют не «по центру», а просто рубят пруток по диагонали. Поэтому они и стремятся все время искривиться.

Очень неопрятно смотрятся на стене также темные пятна – следы от ударов молотка. Если перед двумя двумя-тремя завершающими ударами молотка протирать его рабочую поверхность хотя бы о штаны, то пятен не будет. Можно протирать молоток о дощечку (подбивалку).

Иногда плотно прижать верхнюю вагонку к нижней руками не получается, тогда её «подбивают». Чтобы не портить рабочую доску. Для подбивки удобно использовать негодный обрезок вагонки, который вставляется сверху паз в шип:

Также не следует окончательно прибивать вагонку с первого раза. Обычно ее «добивают», когда сверху (или снизу) уже прилажена и предварительно зафиксирована следующая доска. Если, что-то пошло не так, то можно вернуть ситуацию назад без потери качества.

Обычно ее «добивают», когда сверху (или снизу) уже прилажена и предварительно зафиксирована следующая доска. Если, что-то пошло не так, то можно вернуть ситуацию назад без потери качества.

В последние годы стали популярны кляймеры – специальные клипсы, которые работают по следующей схеме:

Сначала обычным способом устанавливается эталонная вагонка А, кляймеры вставляются в паз, прижимаются привинчиваются окончательно (можно и гвоздями, но теряется смысл принципа разборности самой конструкции). Затем в паз вставляется доска В и операции повторяются. Кляймеры подбираются под толщину вагонки.

Кляймеры позволяют работать чисто. Безусловно, эта красота стоит дороже. Я бы не сказал, что класть вагонку на кляймеры сложнее и дольше. Но сам ими не пользуюсь по следующим соображениям:

Кляймеры дороже, чем финишные гвозди. Финишные гвозди совершенно не портят внешний вид прибитой вагонки, они теряются среди фактуры древесины и сучков (это личное мнение). Финишные гвозди делают конструкцию прочнее: кляймеры используют всего треть полной толщины доски, дальше судите сами. По финишным гвоздям, впоследствии всегда можно уточнить, где под обшивкой располагаются стойки, если потребуется повесить на стену тяжелую полку или еще что в этом плане.

Финишные гвозди делают конструкцию прочнее: кляймеры используют всего треть полной толщины доски, дальше судите сами. По финишным гвоздям, впоследствии всегда можно уточнить, где под обшивкой располагаются стойки, если потребуется повесить на стену тяжелую полку или еще что в этом плане.

И еще один нюанс. Впервые я увидел, как у соседей строители укладывали вагонку в комнате на кляймеры горизонтально. Удивился, почему вагонка у них перевернута пазом вверх, а шипом вниз? Влага ведь будет скапливаться. Оказалось, что класть доски так им удобно и естественно – снизу вверх — с кляймерами работать очень неудобно… парадокс, но среди некоторых «строителей» такой аргумент имеет место…

Работаем по уровню или как?

Когда стены и потолок представляют собой идеальные прямоугольники, а пол располагается в безукоризненно горизонтальной плоскости, можно работать по уровню. В реальных условиях, деревянный дом на легком фундаменте редко имеет такие характеристики. Поэтому «или как» зачастую получается разумнее. Перед тем как приступать к обшивке, следует тщательно проверить геометрию стен, и определиться, как вы будете осуществлять контроль крепления досок. Привожу пример, когда работая строго по уровню, дойдя до потолка, можно увидеть следующую картину:

Перед тем как приступать к обшивке, следует тщательно проверить геометрию стен, и определиться, как вы будете осуществлять контроль крепления досок. Привожу пример, когда работая строго по уровню, дойдя до потолка, можно увидеть следующую картину:

В первом случае (А) выгонку гнали снизу-вверх, строго по уровню, а дойдя до верха, обнаружили, что потолок имеет незначительный уклон. В итоге — только подчеркнули кривизну комнаты. Во втором случае, мы контролировали ситуацию, и по миллиметру уменьшали разницу. В результате, погрешность в пару сантиметров визуально не видна и комната кажется правильной формы.

В ситуации, когда плоскость не имеет форму правильного прямоугольника, основание которого идеально совпадает с линией горизонта, уровень скорее носит справочно-рекомендательный характер. Надежнее пользоваться обычной рейкой с нанесенными метками, или метровым (а лучше чуть длиннее) строительным уровнем.

В этом случае вы работаете в «местной» системе координат и стремитесь всегда ориентироваться на нее и ей соответствовать. Контрольные замеры для внесения поправок можно делать через ряд, два, от пола, от потолка, или даже от уже правильно прибитой контрольной доски.

Контрольные замеры для внесения поправок можно делать через ряд, два, от пола, от потолка, или даже от уже правильно прибитой контрольной доски.

Горизонтально или вертикально?

Как прибивать вагонку горизонтально или вертикально? На практике это уже предопределено… существующими стойками…

Глупо делать дополнительную обрешетку в каркасном доме специально, чтобы прибить вагонку вертикально (естественно, если вы не планировали дополнительное утепление). Горизонтальное расположение вагонки внутри и снаружи — самое разумное решение для каркасного дома, исходя из его конструктивных особенностей. Для брусовых и бревенчатых домов возможные варианты.

Помимо чисто эстетического предпочтения хозяина, можно привести следующие аргументы в пользу вертикального или горизонтального размещения вагонки. Вертикальное расположение придает ощущение большей высоты стенам, что может быть выгодно использовано для внутренних помещений. Это плюс. Но находясь в такой проекции относительно окон, тени на стыках получаются более контрастными – это минус. Но при искусственном освещении (с потолка) эффект получается обратный…

Но при искусственном освещении (с потолка) эффект получается обратный…

Проникновение влаги внутрь, особенно со временем, при усыхании конструкции, ощутимее при вертикально расположенных досках. По этой позиции горизонтальное расположение несколько выигрывает.

Накопление влаги как снаружи, так и внутри в вертикально расположенной вагонке носит гораздо более неравномерный характер в пределах одной и той же доски. Это имеет место, как для наружной обшивки, при высыхании после дождя, так и для внутренней (разность температур у пола и потолка – неравномерное тепловое воздействие).

На практике, дерево способно выдержать гораздо больше, чем мы думаем, поэтому прекрасно стоят конструкции, обшитые и так и эдак по многу лет…

Снизу вверх или сверху вниз?

Прибивать вагонку снизу вверх или сверху вниз? По большому счету это не принципиально. Дело вкуса.

Для большинства удобнее обшивать стену снизу вверх. Так проще подбивать доски, и удобнее делать все прочие операции. Можно делать работу в одиночку, и легко справляться даже с длинными досками.

Можно делать работу в одиночку, и легко справляться даже с длинными досками.

Но тут есть небольшая тонкость. Продемонстрирую ее на простом примере:

Обшивка фронтона мансарды изнутри под крышей. Если начнете сверху (вариант А), то проблем не возникнет. Если начнете обшивать снизу, то последнюю дощечку будет установить на место очень не просто! Разве, что заводить треугольник из нескольких досок целиком (вариант В). Ведь её нужно ещё посадить на шип нижней доски, которую следует только наживить и держать под углом! Иначе вообще ничего не получится…

В этой ситуации, работая снизу вверх, вам придется постоянно решать проблему заведения большего размера паза верхней доски на шип нижний доски.

«Избыточные» габариты вагонки, заводимой «под углом» оказываются гораздо больше, чем кажется на вскидку. Этот фактор необходимо учитывать при раскрое подобных плоскостей, имеющих сужающийся конус. В противном случае появятся некрасивые щели.

Чтобы точно разметить угол, под которым следует торцевать вагонку, когда она упирается в наклонную плоскость потолка или стены, применяют очень простой и точный прием:

Берется небольшой кусок вагонки (В) вставляется в паз доски вплотную к скосу. Затем берется другая доска (А) и прижимается к наклонной стене (потолку) внахлест на доску (В). Прочерчивается линия. Точный шаблон конкретного угла готов. При этом, не забудьте сделать поправку на увеличение размера за счет утопления вагонки в паз при окончательном распиле.

Затем берется другая доска (А) и прижимается к наклонной стене (потолку) внахлест на доску (В). Прочерчивается линия. Точный шаблон конкретного угла готов. При этом, не забудьте сделать поправку на увеличение размера за счет утопления вагонки в паз при окончательном распиле.

Аналогично размечаются любые сложные вырезы. Разметьте и распилите воображаемый конец будущей большой доски на примере маленького обрезка-шаблона.

Приложите полученную «выкройку» в нужное место, и если вас все устраивает, можно по этой «выкройке» делать выпилы в чистовой доске.

После укладки вагонки по углам прибиваются плинтуса, уголки, или иная финишная отделка на ваш выбор:

В случае наращивания вагонки или плинтуса по длине, их стремятся максимально плотно прижать друг к другу, чтобы щель была не так заметна.

ДАЧНИКУ НА ЗАМЕТКУ. Перечень других материалов этого канала.

Вагонка-штиль: отличие от евровагонки?

Тем не менее, вагонка совершенно неоднозначна: разные её виды могут быть специализированы для той или иной области применения в облицовке дома. Чаще всего на слуху и в ассортименте производителей — евровагонка и вагонка-штиль. Чем отличаются между собой эти два вида?

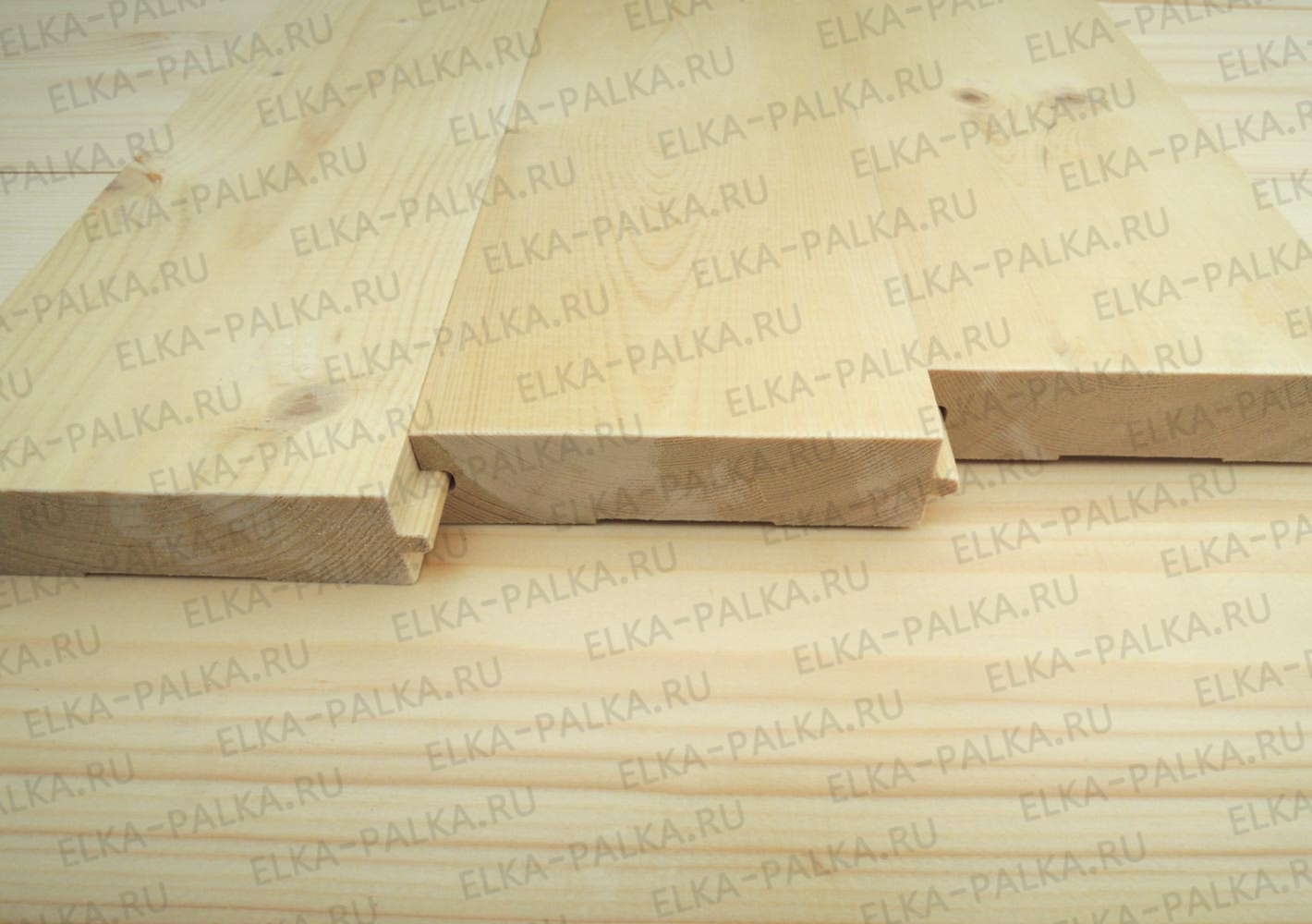

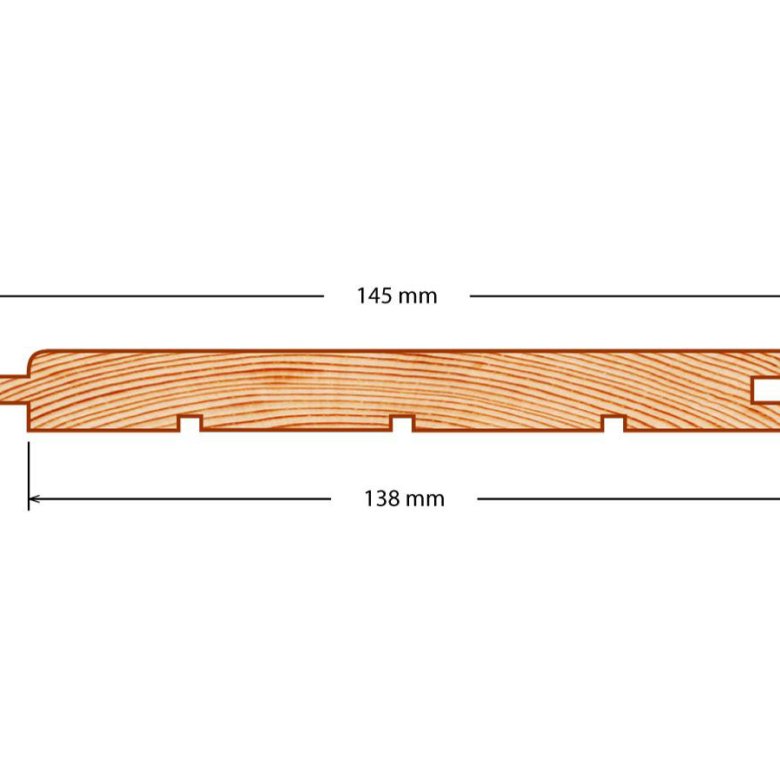

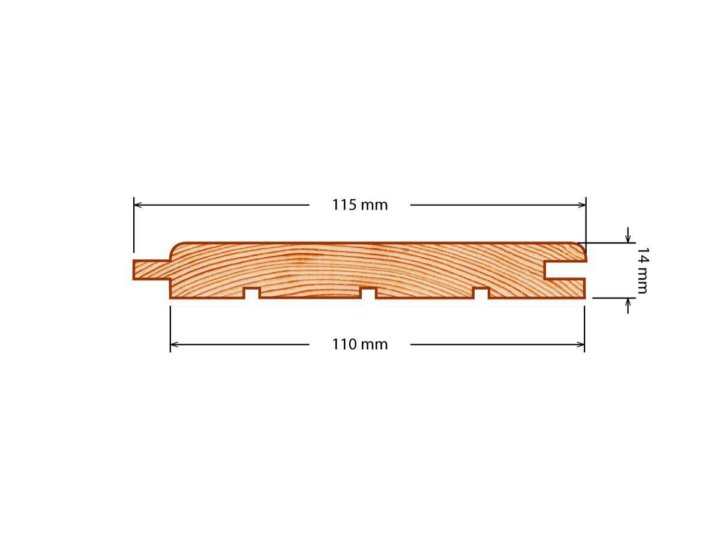

Тем не менее, вагонка совершенно неоднозначна: разные её виды могут быть специализированы для той или иной области применения в облицовке дома. Чаще всего на слуху и в ассортименте производителей — евровагонка и вагонка-штиль. Чем отличаются между собой эти два вида?Евровагонка — это плоская доска шириной 80-120 мм и толщиной около 14 мм, имеющая выступ-полку и борозды для плотного стыка досок по типу «шип-паз». Особенностями евровагонки являются:

- Глубина пазов для соединения досок 8 мм, что увеличивает надёжность соединения.

- Внутренняя поверхность доски имеет две воздуховодные бороздки, которые препятствуют деформированию доски в условиях повышенной влаги или высоких температур.

- Может быть изготовлена из цельной доски или же путём прессования нескольких досок. В последнем случае плотность вагонки получается выше, как и долговечность.

- Тыльная и лицевая части евровагонки тщательно обработана антигрибковыми составами и лаком или другим покрытием: эстетике уделяется огромное внимание.

Евровагонка подходит для облицовки внутренних поверхностей в доме: пола, потолка, стен.

Вагонка-штиль имеет сходную конструкцию с евровагонкой, и отличием является отсутствие полки и возможность более близкого стыкования досок при укладывании. Толщина вагонки-штиль может быть 12, 14 и 20 мм, ширина — находиться в пределах от 85 до 180 мм (то есть, диапазон шире, чем для евровагонки), длина доски — от 1 до 6 метров.

Как и евровагонка, вагонка-штиль имеет соединение «шип-паз» и компенсационные бороздки на тыльной поверхности доски.

Глубина пазов менее 8 мм.

За счёт отсутствия полки легче проходит установка доски.

Применяется для внутренней облицовки горизонтальных и вертикальных поверхностей в доме.

Обе разновидности вагонки могут быть подвергнуты дополнительной обработке с целью повышения декоративных свойств:

- Браширование — позволяет искусственно состарить доску, придав ей более дорогой вид.

- Текстурирование — выделение естественных текстур дерева, которые после обработки проявляются более ярко и контрастно.

- Фактурирование — выражение неровностей фактуры материала.

- Вскрытие защитным лаком или масловоском — повышает стойкость доски к влаге и гниению, предохраняет от потери цвета из-за пыли.

- Окрашивание — с целью защиты древесины и придания желаемого цвета.

И евровагонка, и вагонка-штиль подвергаются сортировке перед продажей. Естественно, более качественный сорт стоит дороже.

Сорта вагонки-штиль и евровагонки:

- «Экстра» — наивысший сорт. Полное отсутствие дефектов, доски идеально подобраны по цвету и размеру, строгое соответствие стандартам качества и красоты.

- Сорт «А» допускает появление разных цветовых оттенков досок в партии. Также текстура доски может иметь срезанный сучок — без нарушения гладкости.

- Сорт «В» — подвергается значительно менее строгому отбору.

В партии досок могут попадаться доски с небольшими смоляными мешками, чёрными участками в трещине, очертания сучков, небольшие сколы и трещинки.

В партии досок могут попадаться доски с небольшими смоляными мешками, чёрными участками в трещине, очертания сучков, небольшие сколы и трещинки. - Сорт «С» — самый дешёвый сорт вагонки-штиль или евровагонки: здесь могут попадаться небольшие участки гнили, трещины и сколы небольшого размера, сучки, тёмные пятна и небольшое расхождение в размерах. Тем не менее, такие доски стоят дешевле всего, и могут подойти для отделки помещений хозназначения, а также скрытых участков, где не столь важна идеальная эстетика.

В нашем ассортименте «Baykalles.ru» представлены евровагонка и вагонка-штиль для внутренней облицовки помещений. Материалы — лиственница и сибирский кедр. Длину, ширину, толщину и сортность доски можно подобрать, исходя из требований к доске.

Вагонка для отделки каркасного дома

Чтобы понять первопричины появления такого термина, как вагонка, нам придется, немного окунуться в историю российских железных дорог.

Павел Усманов

Архитектор

Понятно, что для этих досок использовали обычные породы древесины. Сосна (европейская), хвоя, разумеется, в низких сортах. Ничего иного и не могли использовать для вагонов двойного назначения, товарно-пассажирских поездов.

Сосна (европейская), хвоя, разумеется, в низких сортах. Ничего иного и не могли использовать для вагонов двойного назначения, товарно-пассажирских поездов.

Летело время. В ледяном феврале 1917 г. Российская империя пала. Начали строить СССР. К слову, те же вагоны ведомства РЖД, от «теплушек» до угрюмых «столыпинов», точно так же обшивались панелями из древесины, с тем же самым стыковочным узлом «шип паз». Действительно, можно сказать, традиция которая продлилась в веках.

Примерно в 1950 годах, и «теплушки» и «столыпины» стали выводить из действующего состава РЖД. Утилизированные вагоны хозяйственно разбирали на составляющие. Мало ли что пригодится, на любимом приусадебном участке.

Досочки с характерным креплением «шип паз», демонтированные из обшивки вагонов, с чьей то легкой руки стали называть «вагонкой». По началу это явление, мы имеем в виду, использование этого термина, не было таким массовым, оно оставалось в кругу присных. Бывших и действующих сотрудников РЖД. Тех, кто имел доступ, к обшивке из разбираемых вагонов.

Бывших и действующих сотрудников РЖД. Тех, кто имел доступ, к обшивке из разбираемых вагонов.

В 1990 годы, на западе, уже шел бум по использованию декоративной профильной доски для отделки помещений. Так уж исторически получилось, что все популярные тогда профиля, «евро», «штиль», «американка», «софт-лайн», тоже были снабжены этим креплением «шип паз». После снятия «железного занавеса» и начала «перестройки», эти досочки хлынули на территорию бывшего СССР и само собой им нашли должное применение в декоративной отделке помещений.

Фото 1. Белая вагонка с фальшбалками

Нашелся кто-то из бывших или на тот период действующих сотрудников РЖД, который сказал глядя с умным видом, на замковое соединение «шип паз» профиля «евро». Прямо, как на обшивке «теплушек» крепеж… Да это же наша «вагонка»! По всей видимости, это был статусный, или как говорится, авторитетный человек. Потому что, «сарафанное радио» включилось мгновенно. В социуме оно работает достаточно быстро. Спустя некоторое время, все и покупатели и даже профессиональные строители, стали называть эти профильные досочки для декоративной отделки евровагонка. Через не особо долгое время, термин вагонка, стали применять и к профилям «штиль», «софт лайн», «американка».

В социуме оно работает достаточно быстро. Спустя некоторое время, все и покупатели и даже профессиональные строители, стали называть эти профильные досочки для декоративной отделки евровагонка. Через не особо долгое время, термин вагонка, стали применять и к профилям «штиль», «софт лайн», «американка».

Фото 2. Комбинированная отделка с вагонкой

Интересный психологический нюанс. По большому счету, с технической точки зрения, профиль блок хаус (имитация бревна), и профиль имитация бруса это тоже вагонка. Та же самая профильная доска для декоративной отделки, тот же крепеж «шип паз», те же продольные канавки на тыльной стороне панелей. Но вагонкой блок хаус и имитацию бруса мало кто называет. Вот по этим панелям не прижился, как то этот термин.

Фото 3. Отделка потолка вагонкой

Кстати, продольные канавки на тыльной стороне панелей, которые собрали массу версий и споров в интернете, нужны именно для снятия излишнего напряжения в слоях древесины. Чтобы в результате цикличной отдачи и набора влаги, панели не выгибало «лодочкой» и не крутило, плюс это значительно снижает вероятность растрескивания досочек.

Чтобы в результате цикличной отдачи и набора влаги, панели не выгибало «лодочкой» и не крутило, плюс это значительно снижает вероятность растрескивания досочек.

Отделка вагонкой. Сфера ее применения

Профильные панели вагонки применяются для декоративной отделки загородных домов, дач, бань, летних кухонь, беседок, и иных хозяйственных построек. Ими подшивают свесы кровли (например, имитацией бруса). В квартирах ими обшивают балконы лоджии, включая потолки.

С учетом такой обширной сферы применения, спрос на эти панели стабильно высокий. Их по праву можно назвать лидерами строительного рынка.

Фото 4. Отделка стен вагонкой

Монтаж вагонки. Крепление вагонки на обрешетку. Крепежи для вагонки. Усиленный «кляймер», пластина RanFix 190 мм, без стопора, саморезы

Строительство, даже в узких рамках отделочных работ связанных с монтажом панелей вагонки, очень сложная штука. Оно похоже на математическое уравнение с массой переменных. Подберешь верно, каждую из них, и получишь правильный результат. Хорошо выполненную работу, которая сохранит эстетику и качество в самой долгосрочной перспективе. Поэтому, каждый случай монтажа индивидуален. Каждый надо рассматривать отдельно, учитывая множество сопутствующих работе нюансов. Однако, есть общие базовые правила, установки панелей. О них мы и поговорим.

Подберешь верно, каждую из них, и получишь правильный результат. Хорошо выполненную работу, которая сохранит эстетику и качество в самой долгосрочной перспективе. Поэтому, каждый случай монтажа индивидуален. Каждый надо рассматривать отдельно, учитывая множество сопутствующих работе нюансов. Однако, есть общие базовые правила, установки панелей. О них мы и поговорим.

Фото 5. Патинированный потолок в беседке

Монтируется вагонка, в зависимости от профиля, и на фасад (имитация бруса) и внутри помещения (штиль), на типовую подсистему, иначе называемую обрешетка. Можем смело порекомендовать для внутренней отделки, скрытые крепежи, усиленный «кляймер» или пластину RanFix 190 мм без стопора.

В обеих ситуациях, вы сохраните безукоризненную эстетику обшивки и надежно закрепите панели. При внутренних работах располагайте панели «пазом» вверх. Это поможет лучше спрятать стыковочный узел между досочками. Если вы приверженец работы с шурупами, то в принципе вы можете обеспечить скрытый монтаж досочек с их помощью.-800x800-0-.jpg) Крутите их сквозь «шип» доски по диагонали в лаг обрешетки, и будет вам счастье.

Крутите их сквозь «шип» доски по диагонали в лаг обрешетки, и будет вам счастье.

Фото 6. Потолок под укрывной краской

Для того что бы снизить возможность растрескивания «шипа», можете его предварительно просверлить, по вектору будущего движения самореза. Длину самореза подбирайте из расчета, что бы 2/3 ее ушли в лаг обрешетки. Тогда крепление будет надежным.

Какие породы леса используются для изготовления деревянной вагонки

Как правило, в основном используются хвойные породы древесины. Сибирская лиственница, кедр, краснокорая ангарская сосна, пихта, сосна европейская, ель (хвоя). В ряде случаев бывают для особых ценителей, панели вагонки из липы, осины, ясеня, дуба. Такое разнообразие пород древесины, отличным образом помогает потребителю, решить любую из своих задач. Дело ведь не только в эстетике, это вообще субъективная категория. Дело в функциональных свойствах каждой породы древесины. Именно функционал совокупности базовых свойств древесины, со свойствами изготовленной из нее панели (речь о технических условиях производителя) впрямую играет роль, для какой задачи те или иные панели лучше всего подходят?

Фото 7. Потолок из вагонки в стиле кантри

Потолок из вагонки в стиле кантри

Для примера отделка парной в бане или сауне

- С точки зрения комфорта лучше всего подходит липа или кедр. При высокой температуре в парной, вы сможете спокойно откинутся спиной на полок из липы, дискомфорта, а тем более ожога — не будет. Теплопроводность у них соразмерная. Единственная разница, в липе фактически нет смолы, она совершенно не выделяется. У сибирского кедра, несколько раз может в очень малых количествах выделится капельки смолы в районе сучка. Просто сотрете их и все. Потом, смоловыделение заканчивается, навсегда.

- Досочки липы и кедра после обработки в термических модулях на производстве, имеют влажность 10%. То есть их можно сразу же после покупки монтировать. Подготовительных мероприятий по досушиванию не требуется. Купили. Привезли. Установили.

Хорошая вагонка. Какая вагонка лучше. Радиальный распил древесины. Тангециальный распил древесины. Как это влияет на свойства панели

Покупатели зачастую задаются несколькими вопросами, какая вагонка самая лучшая? Какая вагонка не рассыхается? Профессиональный ответ звучит так: самая лучшая вагонка, та, которая наилучшим образом отвечает вашим задачам по монтированию, успешной эксплуатации в долгосрочном периоде, и при этом, эстетически красиво выглядит. Тут мы еще раз возвращаемся к тому, что строительство это сложный процесс, и каждая задача требует индивидуального подхода. Поэтому, мы рассмотрим этот момент подробнее.

Тут мы еще раз возвращаемся к тому, что строительство это сложный процесс, и каждая задача требует индивидуального подхода. Поэтому, мы рассмотрим этот момент подробнее.

Фото 8. Вагонка из ангарской сосны

Одно из наиболее важных свойств, любых профильных панелей — сохранение стабильной геометрии. Речь идет о усадке панелей. Мы говорим не о «дыхании» древесины ( микро усадке от 0.5 мм до 1 мм ), которая в любом случае происходит. Мы говорим о серьезной усадке, на большие размеры, когда нарушается эстетика поверхности. Выражаясь профессиональным языком: мы говорим о тангециальной усадке, она всегда наиболее заметна, в связи с масштабностью.

Есть два базовых вида распила бревна

- Радиальный, который идет от края окружности бревна к центру, к ядру, по диагональной биссектрисе, сквозь волокна и годовые кольца.

- Тангециальный, проходит по краю окружности, вдоль годовых колец и волокон.

Подобный распил, попадается намного чаще радиального.

Подобный распил, попадается намного чаще радиального.

Есть конечно несколько вариаций, полурадиальный (рустикальный), полутангециальный, смешанный. Как правило, чаще всего в продукции попадается тангециальный и полутангециальный. Именно поэтому возможную будущую утрату геометрии надо учитывать по тангециальной усадке (усушке), с поправкой на смешанный тип доски.

Фото 9. Вертикальный монтаж вагонки

Хорошая вагонка. Узкая вагонка. Вагонка из кедра и ангарской сосны

Итак, рассматриваем следующие локации для монтажа. Внутренняя отделка домов. Отапливаемые мансарды, помещения с камином или печью. Речь ведем о монтаже на потолке. Там есть своя особенность, туда постоянно поднимается теплый воздух, который впрямую влияет на утрату влажности древесиной. Именно утрата влажности и провоцирует изменение геометрии. Несколько забегая вперед можно сделать вывод. Лучшая вагонка, та которая наименее склонна к изменению геометрии. Либо меняет ее в меньших показателях.

Либо меняет ее в меньших показателях.

Для сравнения берем вагонку из кедра, краснокорой ангарской сосны, в противовес им выставляем сибирскую красавицу лиственницу и сосну европейскую (вологодскую или архангельскую). Сибирский кедр имеет 0.28 коэффициент тангециальной усушки (усадки) , ангарская сосна точно так же 0.28. Сибирская красотка лиственница тангециальной усадки 0.39. Сосна европейская точно так же 0.39

Кедр и ангарская сосна к нам от производителя приходят в влажностью в 10%. Как мы выше и писали это идеальная влажность для начала монтажа.

Европейская сосна и лиственница приходят с влажностью 14%. Оба материала надо тщательно готовить к монтажу. Досочкам надо вылеживаться и досушиваться в отапливаемом помещении перед началом работ.

Фото 10. Вагонка из сосны покрытая маслом

Кедр и ангарская сосна, сразу же вышли в лидеры. Первое: их геометрия более стабильна. Второе: они приходят с базовой влажностью 10%. Можно сразу же после покупки монтировать. Третье: коэффициент тангециальной усадки (усушки) у них всего 0.28. То есть в долгосрочном прогнозировании, риски значительно меньше, чем по лиственнице с 14% базовой влажности и коэффициентом 0.39 тангециальной усушки и европейской сосне с такими же 14% влажность и 0.31 усушки.

Можно сразу же после покупки монтировать. Третье: коэффициент тангециальной усадки (усушки) у них всего 0.28. То есть в долгосрочном прогнозировании, риски значительно меньше, чем по лиственнице с 14% базовой влажности и коэффициентом 0.39 тангециальной усушки и европейской сосне с такими же 14% влажность и 0.31 усушки.

Итак, что мы имеем, с «гуся», как говорят в жизнерадостной Одессе. Лучшая вагонка для отделки потолка помещений с камином, печью, либо отапливаемых мансард — кедр, либо краснокорая ангарская сосна. Это мнение и выбор профессионалов.

Хорошая вагонка. Узкая вагонка. Преимущества в цифрах

Сейчас небольшой «лайв хак», как сейчас выражается интернет молодежь. Чем уже ширина панели вагонки, тем она лучше. Живой пример, ширина досочки сибирской лиственницы 100 мм — 0.39 усадки. 14% начальной влажности, вычитаем — 10% ( нужной для монтажа влажности ) получаем 4%. 4% х 0.39 = 1.56 мм ( возможный размер предельной усадки 100 мм панели лиственницы во время высыхания от 14% влажности до 10% ).

Фото 11. Вагонка под укрывной краской

Если ширина досочки будет меньше, скажем 90 мм то возможный предельной размер усадки в миллиметрах, тоже будет меньше. Следовательно, узкая вагонка, при прочих равных показателях в этом уравнении покажет, меньший результат усадки в миллиметрах.

У каждой породы древесины свой коэффициент тангециальной усадки. К примеру, хвоя при таких же прочих равных имея коэффициент 0.31, высыхая от 14% до 10% на выходе, покажет 1.24 мм тангециальной усадки. Коэффициент мы берем из специальной таблицы свойств древесины. Кстати, в ней отдельно указанна и радиальная усадка, а там совершенно другие, меньшие коэффициенты. Доска радиального распила усаживается значительно меньше.

Однако нюанс. Досок чистого радиального распила почти нет в продаже. Мы не сталкивались. Как правило, идет полурадиальный распил или полутангециальный. Разумеется, подобные панели будут усаживаться по-другому. Посчитать их усадку с учетом смешанных коэффициентов радиально и тангециальной усушки, чрезвычайно сложно.

Посчитать их усадку с учетом смешанных коэффициентов радиально и тангециальной усушки, чрезвычайно сложно.

Прицельно искать на рынке доски радиального распила мы не рекомендуем. Либо вы их не сможете отыскать, либо недобросовестный торговец постарается вас обмануть, продав вам обычную доску полурадиал или полутангенс. При этом рассказывая вам сказки, что это чистой воды радиальная панель.

В любом случае, получается следующее: лучшая вагонка, для озвученных нами задач, это узкая вагонка. Причем речь идет о сибирском кедре и сибирской же краснокорой ангарской сосне. Лучшая вагонка для отделки мансарды, мы говорим преимущественно о вагонке для отделки потолка, это сибирский кедр или ангарская сосна. Причем, лучше всего выбирать узкую вагонку, так вы дополнительно подстрахуетесь при возможной усадке. Чем уже панель, тем лучше. Хотя конечно надо учитывать и моменты эстетики. Красота она ведь в деталях, в мелочах.

Фото 12. Внутренняя отделка помещения брашированной вагонкой

Внутренняя отделка помещения брашированной вагонкой

Вагонка из кедра и ангарской сосны, не рассыхается, стабильно сохраняет свою геометрию, минимально усаживается, отлично подходит для монтажа на потолки в отапливаемой мансарде, и в помещениях, где есть камин или печь. Поручите ее установку профессионалам плотникам, и все будет хорошо. Ваша отделка прослужит вам долго.

Если вы хотите построить себе хороший дом. Каркасный, или из бруса, или из автоклавного газобетона вы обратились по адресу. На нашем сайте множество авторских проектов от нашего архитектора Павла Усманова. Выбирайте тот, что вам по душе. Если вы увидели подходящий проект и вам там, что-то хочется изменить, приходите к нам в офис. Мы охотно поможем вам в этом. Если у вас есть собственный проект, тоже приходите к нам в офис. Мы поможем вам его реализовать.

Если вы хотите сделать отделку своего дома, внешнюю или внутреннюю. Приходите к нам. Мы с радостью поможем вам. Заходите на наш сайт «Домостроительные Технологии». Читайте статьи. Стройте дом своей Мечты вместе с нами. Мы работаем для вас. Наша компания «Домостроительные Технологии Павла Усманова», с радостью построит вам Дом вашей Мечты.

Заходите на наш сайт «Домостроительные Технологии». Читайте статьи. Стройте дом своей Мечты вместе с нами. Мы работаем для вас. Наша компания «Домостроительные Технологии Павла Усманова», с радостью построит вам Дом вашей Мечты.

Фрезы, пригодные для изготовления вагонки ручным фрезером

Обшивка деревянной вагонкой является классическим способом отделки жилых помещений и внешних стен малоэтажных строений. Изготавливают ее промышленным способом, если необходимо поточное и массовое производство, например, для продажи в магазине стройматериалов. В то же время существует альтернативный способ изготовления методом ручного фрезерования полуфабриката – обрезного пиломатериала.

Последняя фраза здесь является ключевой, поскольку в обоих случаях применяется специальный режущий инструмент. Это фреза, и если быть точным в определении понятий, ею оснащают станки и оборудование, служащие для выборки пазов и формирования декоративного профиля на заготовке. Ручной способ производства всегда предпочтителен, если вам нужен небольшой объем вагонки. В этом случае существенно экономятся деньги, и, что немаловажно, реализуются собственные идеи, всегда есть возможность подобрать индивидуальный вариант.

Ручной способ производства всегда предпочтителен, если вам нужен небольшой объем вагонки. В этом случае существенно экономятся деньги, и, что немаловажно, реализуются собственные идеи, всегда есть возможность подобрать индивидуальный вариант.

Фрезы, пригодные для изготовления вагонки ручным фрезером

Независимо от класса инструмента, то есть профессионального или любительского ручного инструмента, в нем используются исключительно торцевой вид фрез. На одном из ее концов находится цанга (хвостовик) диаметром 8 либо 12 мм для жесткого захвата патроном, а на другом – непосредственно профильный резец шириной до 50 мм. Качество изготовления самих фрез и срок службы режущего инструмента зависит в первую очередь от марки стали резца и от производителя. Модели известных брендов всегда оснащаются только прочными марками инструментальной стали.

Важно! При изнашивании режущая часть фрез в большинстве случаев подлежит переточке, но не более четырех раз. Резцы и вышедшие из строя подшипники продаются в специализированных магазинах.

Резцы и вышедшие из строя подшипники продаются в специализированных магазинах.

Все фрезы для выборки древесины принято делить на две основные группы: кромочные и пазовые. Продают их как отдельно, так и в составе наборов. Кромочные резцы легко отличить от прочих по характерному признаку – наличию подшипника перед резцом. Есть универсальные фрезы – это полезно иметь в виду при однотипных операциях – например, в случае изготовления вагонки. Стоят они чуть дороже одиночных моделей, но позволят вам сэкономить больше времени на производство за счет уменьшения количества проходов.

Производство евровагонки ручным фрезером своими руками

Перед началом работ вам необходимо запастись необходимым количеством заготовок. В зависимости от выбранной толщины заготовки подбирается пазовая и фальцевая фреза либо устанавливается нужный размер между резцами в комбинированной фрезе. Все обрабатываемые кромки заготовок должны быть ровными по плоскости, чтобы паз и гребень четко стыковались между собой.

Совет. Обеспечить оптимальные и комфортные условия работы на ручном фрезере поможет правильный выбор скоростного режима. Чем больше по замыслу и возможности глубина шипа (паза) и диаметр фрезы, тем ниже должны быть обороты. Их легко отрегулировать на инструменте при пробном проходе. Следует обратить внимание и на плотность материала. На упаковках и документации по эксплуатации фрезерного оборудования есть указания на этот счет.

Во всех ручных фрезерах предусмотрена поверхностная обработка материала режущим инструментом вниз. В отличие от станка, заготовка остается недвижимой, а фреза подается на обработку, вручную учитывая характер профиля фрезеровочных работ.

Изготовление вагонки лучше всего производить с помощью направляющей линейки фрезера, устраняющей возможные отклонения по плоскостям обрабатываемой кромки (торца доски). Обычно сначала делают паз, а затем выбирают шип. Последовательность операций при фрезеровании заготовок вагонки должна быть следующей:

- Закрепляем заготовку на верстаке при помощи струбцин либо саморезами по краям.

- Устанавливаем во фрезер нужную фрезу и регулируем высоту ее проходки.

- Включаем фрезер и делаем пробную проходку.

Указанные операции одинаковы для обоих видов операций. Если у вас имеется универсальная фреза, вам не понадобится перенастраивать фрезу ручного фрезера. Другое дело, если ширину планируемого паза невозможно сделать за один проход фрезы. Комбинированные фрезы для изготовления вагонки обычно продаются парно, для пазов и шипов соответственно.

Шиповую (выступающую часть) с другой стороны заготовки выполняют за один проход комбинированной фрезой. Однако для придания вашей вагонке стилизованного вида, например, с имитацией бруса или какого-либо специального профиля, лучше применять отдельные фальцевые фрезы с фигурным профилем. Часто края шипов и пазов вагонки имеют закругленную форму либо фигурный вырез.

Важно! Старайтесь вести фрезер в одном направлении при контакте с древесиной, в противном случае вы рискуете сжечь резец раньше срока предусмотренной гарантийной эксплуатации. Паз должен превышать по глубине рабочую длину шипа вагонки. Этот зазор несет собой компенсационную нагрузку при увеличении влажности, особенно при наружной отделке вагонкой.

Паз должен превышать по глубине рабочую длину шипа вагонки. Этот зазор несет собой компенсационную нагрузку при увеличении влажности, особенно при наружной отделке вагонкой.

Заключение

Использование ручного фрезера при изготовлении вагонки – отличный вариант для домашнего мастера. Качество конечного изделия при грамотном использовании оборудования ничуть не уступает промышленным образцам, а в чем-то будет и превосходить, с точки зрения художественного оформления. Для более точной обработки кромок на заготовках приобретайте фирменные фрезы, в том числе и известных китайских компаний.

Все, что вам нужно знать о соединениях паз и паз

Шпоночные и пазовые соединения — это особые типы соединений для деревообработки, которые используются для соединения двух или более деревянных частей кромкой к кромке. Один из краев детали состоит из прорези (паза), проходящей по всей длине бруса, и в нее входит шпунт. Стык обычно не приклеивается, так как усадка может оторвать язычок. Другой способ сборки шип-паз — стыковка деталей по концам.Этот метод устраняет необходимость в соединении под углом, торцевом гвозде и т. Д.

Один из краев детали состоит из прорези (паза), проходящей по всей длине бруса, и в нее входит шпунт. Стык обычно не приклеивается, так как усадка может оторвать язычок. Другой способ сборки шип-паз — стыковка деталей по концам.Этот метод устраняет необходимость в соединении под углом, торцевом гвозде и т. Д.

Как сделать шип-паз

Соединение паз и паз может быть очень трудным, если не используется подходящий станок. тем не менее, можно легко купить уже сделанный вариант соединения, чтобы сэкономить время и избежать ошибок при попытке сделать его самостоятельно. Есть много типов древесины, доступных с этим конкретным соединением, что является лучшим вариантом. Если вы все еще хотите научиться делать шип-паз, вы можете посмотреть видео ниже:

Приложения

Достаточно прочное соединение получается с помощью шипа и паза, а соединение эстетично, что делает его применимым в таких областях, как половицы, облицовочные доски, столешницы и деревянные панели. Соединение паз и паз широко используется для втягивания углов и может использоваться в дорогостоящих столярных работах вместе с приклеенным ласточкиным хвостом. Этот метод соединения используется на одинаковых объектах вместе, и два плоских куска, таких как фанера, можно прочно соединить вместе, чтобы образовать единую плоскую поверхность. Фанера может быть соединена шипом со всех сторон, чтобы она заподлицо с рамной конструкцией, а фанера для черных полов, используемая в каркасе платформы, часто поставляется с краями под шпунт и паз.

Соединение паз и паз широко используется для втягивания углов и может использоваться в дорогостоящих столярных работах вместе с приклеенным ласточкиным хвостом. Этот метод соединения используется на одинаковых объектах вместе, и два плоских куска, таких как фанера, можно прочно соединить вместе, чтобы образовать единую плоскую поверхность. Фанера может быть соединена шипом со всех сторон, чтобы она заподлицо с рамной конструкцией, а фанера для черных полов, используемая в каркасе платформы, часто поставляется с краями под шпунт и паз.

Прочтите: все, что вам нужно знать о шарнирах типа «ласточкин хвост»

Ниже представлены деревообрабатывающие инструменты, используемые для изготовления пазовых соединений:

- Формовщик дерева

- Станок циркулярной пилы

- Подходящие ручные рубанки

- Фрезерный станок

- Формовочный станок с четырьмя или шестью головками

Вот определение, применение и способы резки шип-паз в данной статье. Я надеюсь, что знания достигнуты, если да, любезно комментируйте, делитесь и рекомендуйте этот сайт другим техническим студентам. Спасибо!

Я надеюсь, что знания достигнуты, если да, любезно комментируйте, делитесь и рекомендуйте этот сайт другим техническим студентам. Спасибо!

Rabbets, Dados and Grooves — Canadian Woodworking Magazine

Rabbets, Dados and Grooves

Иллюстрации Джеймса Провоста Будь то шпунт для удержания шкафа, паз, используемый для размещения полок в книжном шкафу, или паз для дна ящика, вы можете быстро и точно обработать эти стыки с помощью фрезерного станка.Все эти суставы представляют собой вариации на одну тему. По сути, это стыковые соединения — вы соединяете торец волокна с лицевой стороной волокна. Приклеивание торцевого волокна к лицевому волокну не приведет к образованию очень прочного соединения, поэтому для дополнительной прочности и поддержки лучше всего укрепить этот тип соединения, поместив его в прорезь. При подготовке этих швов вы удаляете квадратное или прямоугольное поперечное сечение с лицевой стороны одной доски, чтобы разместить край, сторону или конец другой доски.

Два фактора делают это закрытое соединение более прочным, чем прямое стыковое соединение поверхности с поверхностью.Во-первых, это увеличивает доступную поверхность клея, а во-вторых, поскольку одна плата помещается внутри другой, появляется физическая опора. В случае книжной полки клей будет скреплять предмет, но когда вы загружаете полку своими любимыми книгами по деревообработке, нагрузка переносится непосредственно на стороны книжного шкафа, который, в свою очередь, передает нагрузку прямо на пол. Конечно, толщина полки, ширина пролета и нагрузка на полку будут определять величину прогиба полки.

Шпилька — выемка, прорезанная вдоль или поперек волокон на краю доски с двумя сторонами под углом 90º друг к другу.

Dado — квадратная или прямоугольная прорезь, проходящая поперек волокон.

Канавка — квадратная или прямоугольная прорезь, проходящая вместе с зерном.

Базовая анатомия

Хотя эти три сустава на первый взгляд могут показаться очень похожими, на самом деле они разные, и подходы, используемые для их разрезания, не будут одинаковыми. Прежде чем мы перейдем к технике, вам нужно будет обратить внимание на два измерения, когда вы будете вырезать эти швы: ширина и глубина. Кролики бывают несколько иначе — мы их скоро рассмотрим.

Прежде чем мы перейдем к технике, вам нужно будет обратить внимание на два измерения, когда вы будете вырезать эти швы: ширина и глубина. Кролики бывают несколько иначе — мы их скоро рассмотрим.

Из-за своего сходства дадо и канавки часто называют «слотами». Разница между ними в том, что дадо шлифуется по зерну, а канавка — по зерну. Прорезь может занимать всю ширину доски, его можно остановить с одного конца или с обоих концов, и в этом случае он по сути становится пазом.При выборе глубины паза руководствуйтесь инструкциями, аналогичными рекомендациям для пазовых и шиповых соединений. Когда вы фрезерете прорезь в доске, вырежьте ее примерно на 1/3 толщины доски. Вам нужно, чтобы под стыком было достаточно материала, как в случае книжного шкафа, чтобы выдержать вес загруженной полки, но не настолько глубоко, чтобы вы рисковали ослабить принимающую деталь. Ширина прорези обычно равна толщине материала, который будет помещен в прорезь. В некоторых случаях может потребоваться фрезерование уступа на материале (например,грамм. шип), который будет вставлен в прорезь; это закрывает края прорези, делая внешний вид более чистым.

шип), который будет вставлен в прорезь; это закрывает края прорези, делая внешний вид более чистым.

На торце или торце (кромке) доски вырезается шпунт — выступающая деталь — это язычок. Это соединение часто используется для простых оконных столярных изделий, где прочность соединения не критична, для прикрепления спинок к шкафам и для сборки ящиков. Ширина шпунта обычно определяется толщиной детали, которую он получит, или глубиной паза, в который он будет вставлен.Если вы делаете шкаф с задней стенкой толщиной дюйма и боковыми сторонами дюйма, то шпунт будет шириной дюйма. В этом случае, чтобы обеспечить достаточную площадь поверхности для приклеивания или завинчивания задней стенки на место, глубина шпунта должна быть должна быть от ½ до толщины боковой части.

Пазы, канавки и выступы Методы фрезерования

Существует два распространенных подхода к нарезанию паза до нужной ширины, и какой из них вы выберете, будет зависеть от проект и материал, с которым вы работаете. Вы можете вырезать прорезь так, чтобы она точно соответствовала материалу, в котором она будет находиться, или вы можете вырезать прорезь с помощью резака стандартного размера, а затем фрезеровать заготовку до толщины для идеальной подгонки.

Вы можете вырезать прорезь так, чтобы она точно соответствовала материалу, в котором она будет находиться, или вы можете вырезать прорезь с помощью резака стандартного размера, а затем фрезеровать заготовку до толщины для идеальной подгонки.

Большинство плотников используют в своей конструкции стандартную ширину — «, ½», ¾ «. Однако большая часть фанеры бывает нестандартной толщины — 15⁄64 дюйма, 31⁄64 дюйма и 23⁄64 дюйма. Если вы не используете специальные «фрезы для фанеры» (

leevalley.com), отшлифованные до нестандартной толщины, вам потребуется подправить прорезь, чтобы она соответствовала фанере. Если вы используете в своих проектах много фанеры, то эти кусочки — хорошее вложение.Если вы используете фанеру только изредка и канавки, более экономически выгодно делать пропилы за несколько проходов, пока вы не добьетесь идеальной посадки. При использовании массивной древесины, если процесс проектирования и строительства позволяет, вы можете подобрать размер материала для идеальной подгонки после прорезания паза.

По мере того, как вы работаете над своим проектом и начинаете изучать методы, используемые для вырезания этих стыков с помощью ручного или настольного фрезерного станка, различия начнут проявляться. Канавки обычно расположены близко к краю заготовки, и это делает идеальную ситуацию для использования настольного маршрутизатора с ограждением.Если ваш пропил близок к краю ложи, вы можете использовать сверло для резки пазов, чтобы фрезеровать канавку с материалом, идущим вертикально к упору. Новые четырехстворчатые фрезы

(freud.ca) обеспечивают сверхгладкий рез и превосходную способность удаления стружки. Если канавка находится на расстоянии более дюйма или около того от края материала, вам нужно будет переключиться на прямую или спиральную коронку и вместо этого перемещать материал горизонтально по столу. Обязательно предвидите, где сверло будет выходить из материала, и держите руки подальше от этой области.Поскольку волокна и пропил движутся в одном направлении, то при выходе сверла из пропила не будет или почти не будет выдувания. Стол фрезерного станка отлично справляется с вырезанием канавок, и самые простые — это те, которые открыты с обоих концов. При фрезеровании канавки, которая должна частично останавливаться вдоль ложи, используйте стопорный блок или сделайте отметку на верхней части заготовки и в точке, где заканчивается канавка; пропустите материал, пока две отметки не совпадут, а затем выключите фрезер. Когда сверло перестанет вращаться, снимите кусок со стола.Если вы фрезерете канавку с двумя остановленными концами (паз), вам нужно будет опустить работу на вращающуюся коронку, чтобы начать резку.

Стол фрезерного станка отлично справляется с вырезанием канавок, и самые простые — это те, которые открыты с обоих концов. При фрезеровании канавки, которая должна частично останавливаться вдоль ложи, используйте стопорный блок или сделайте отметку на верхней части заготовки и в точке, где заканчивается канавка; пропустите материал, пока две отметки не совпадут, а затем выключите фрезер. Когда сверло перестанет вращаться, снимите кусок со стола.Если вы фрезерете канавку с двумя остановленными концами (паз), вам нужно будет опустить работу на вращающуюся коронку, чтобы начать резку. Дадо часто находятся на расстоянии от края доски. Если у вас нет очень широкой и достаточно короткой заготовки, вы не сможете безопасно обработать ее с помощью ограждения на столе; вам нужно будет построить приспособление для направления ручного маршрутизатора. В большинстве случаев эффективна простая Т-образная направляющая. Убедитесь, что вы предусмотрели резервное копирование пропила при выходе сверла из ложи, чтобы предотвратить вырывание кромки рядом с выходом.

Если вы работаете с материалом, толщина которого не соответствует ширине фрезы, вам нужно будет сделать надрезы за несколько проходов и подкрасться к идеальной подгонке. По возможности, я предпочитаю нарезать дадо и канавки по размеру спиральной коронкой Onsrud, которая делает резку очень гладкой. Я обнаружил, что большинство моих дадо и канавок предназначены для приклада толщиной ⅝ «и уже. Для их обработки я использую твердосплавную коронку ⅜».

Если вы используете Т-образную направляющую для резки ваших дадо, перемещение направляющей каждый раз, когда вы расширяете разрез, может привести к тому, что две стороны канавки не будут идеально параллельны.Чтобы сохранить исходную эталонную кромку на месте до тех пор, пока разрез не будет завершен на всю ширину, выполните этот простой процесс. Убедитесь, что размер используемой биты меньше полной ширины пропила. Отрежьте деревянную полоску точно такой же ширины, как и сверло, и прикрепите ее к краю направляющей. Совместите край этой полосы с линиями разметки и сделайте надрез как обычно. Не забывайте учитывать отступ от среза к краю направляющей при установке направляющей, иначе паз окажется не в том месте.После разреза удалите деревянную полоску, замените ее полосой, которая точно соответствует толщине материала, который вы будете вкладывать в соединение, и сделайте разрез. Если вы используете фанеру, просто оторвите полоску от края листа и используйте ее, чтобы установить ширину разреза. В результате получается канавка, которая идеально подходит для вашей фанеры меньшего размера без необходимости использования специальных сверл.

Не забывайте учитывать отступ от среза к краю направляющей при установке направляющей, иначе паз окажется не в том месте.После разреза удалите деревянную полоску, замените ее полосой, которая точно соответствует толщине материала, который вы будете вкладывать в соединение, и сделайте разрез. Если вы используете фанеру, просто оторвите полоску от края листа и используйте ее, чтобы установить ширину разреза. В результате получается канавка, которая идеально подходит для вашей фанеры меньшего размера без необходимости использования специальных сверл.

Равнины часто разрезают после того, как часть была собрана, например, для стекла в двери с поручнями и перекладинами или в рамке для картин.Если детали достаточно маленькие, их можно легко разрезать на фрезерном столе после сборки. Для более крупных проектов может быть лучше разрезать их перед сборкой частей. Использование ручного фрезерного станка, сбалансированного на узком крае, для резки кроликов даст вам менее чем звездные результаты и должно быть только вашим последним средством. Если у вас нет другого выбора, кроме как уравновесить фрезер по краю, я рекомендую зажать дополнительную деревянную полоску сбоку от материала. Это обеспечит дополнительную поверхность для работы маршрутизатора, что позволит легко удерживать его перпендикулярно обрабатываемой детали.

Если у вас нет другого выбора, кроме как уравновесить фрезер по краю, я рекомендую зажать дополнительную деревянную полоску сбоку от материала. Это обеспечит дополнительную поверхность для работы маршрутизатора, что позволит легко удерживать его перпендикулярно обрабатываемой детали.

Поскольку паз прорезается на краю доски, материал может проходить через резак как по вертикали, так и по горизонтали; это означает, что вы можете использовать прямое сверло, спиральное сверло, фрезу для пазов или зубчатое сверло для резки. Взгляните на инструменты, которые у вас есть под рукой, и на характеристики древесины, которую вы используете, чтобы сделать свой лучший выбор. Если вы используете фрезу без направляющего подшипника, вам нужно будет использовать упор, чтобы установить глубину или ширину реза. Однако в большинстве случаев лучше всего резать кролики с помощью режущего инструмента с направляющими подшипниками.Направляющий подшипник проходит по неразрезанной части материала под пазом, что дает вам чистый край и постоянную глубину. Их можно использовать на внутренних краях, позволяя фрезеровать внутренний угол. После этого вам нужно будет либо округлить вставляемую деталь, либо выровнять отверстие. Если конструкция углового соединения может пострадать от некоторых операций долота, может быть безопаснее округлить входящие части. Биты с зазубринами доступны в наборах, в которых есть одна фреза с несколькими сменными подшипниками.Это дает вам возможность резать валки нескольких разных размеров одним резцом, просто меняя подшипник и меняя выступ сверла.

Их можно использовать на внутренних краях, позволяя фрезеровать внутренний угол. После этого вам нужно будет либо округлить вставляемую деталь, либо выровнять отверстие. Если конструкция углового соединения может пострадать от некоторых операций долота, может быть безопаснее округлить входящие части. Биты с зазубринами доступны в наборах, в которых есть одна фреза с несколькими сменными подшипниками.Это дает вам возможность резать валки нескольких разных размеров одним резцом, просто меняя подшипник и меняя выступ сверла.

Дадо, канавки и зазубрины — это основные формы столярных изделий, с которыми каждый плотник должен чувствовать себя комфортно. Это одни из самых простых стыков для резки с помощью фрезерного станка, и они встречаются практически в каждом проекте. Как и в случае со всеми другими видами деревообработки, часто к одним и тем же результатам ведет множество путей; учитывайте свой материал, процесс строительства и инструменты, когда решаете, какой метод выбрать.Биты для резки пазов отлично подходят для пазов, которые выходят за край материала, но оставляют пандус в конце остановленного реза; эти биты режут быстро, чисто и не так дорого. Когда ваш проект требует остановки паза на удалении от края панели, то лучшим выбором будет спиральная насадка Onsrud, поскольку резка будет выполняться с помощью приспособления и портативного маршрутизатора. Для вырезания пазов для дна коробок ничто не сравнится с использованием насадок для прорезания ящиков (leevalley.com) на столе маршрутизатора. Скромные вложения в различные насадки хорошего качества и некоторое время, потраченное на изготовление в магазине нескольких приспособлений для управления маршрутизатором, вознаградят вас безупречными пазами и кроликами для ваших проектов на долгие годы.

Когда ваш проект требует остановки паза на удалении от края панели, то лучшим выбором будет спиральная насадка Onsrud, поскольку резка будет выполняться с помощью приспособления и портативного маршрутизатора. Для вырезания пазов для дна коробок ничто не сравнится с использованием насадок для прорезания ящиков (leevalley.com) на столе маршрутизатора. Скромные вложения в различные насадки хорошего качества и некоторое время, потраченное на изготовление в магазине нескольких приспособлений для управления маршрутизатором, вознаградят вас безупречными пазами и кроликами для ваших проектов на долгие годы.

Остановленные канавки и Дадо на столе маршрутизатора

В большинстве случаев остановленные пазы будут вырезаны с помощью ручного маршрутизатора. В этом случае достаточно просто погрузить сверло на глубину, провести его по направляющей до конца реза и затем поднять сверло из материала. При прорезании остановленной прорези на столе фрезерного станка вам нужно будет опустить заготовку на вращающуюся коронку.Это не так сложно, как кажется, хотя новичку это может показаться довольно устрашающим. Когда детали, с которыми я работаю, достаточно малы, чтобы их можно было удобно использовать на столе фрезерного станка, я предпочитаю точность и повторяемость, которые позволяют использовать стол и упор. Несколько простых мер предосторожности сделают эту процедуру безопасной и простой. Научитесь предугадывать, в каком направлении сверло будет тянуть материал. Всегда фиксируйте материал во всех направлениях, кроме одного; когда вы двигаете фигуру, вы всегда будете иметь эффективный контроль только в одном направлении.

При прорезании остановленной прорези на столе фрезерного станка вам нужно будет опустить заготовку на вращающуюся коронку.Это не так сложно, как кажется, хотя новичку это может показаться довольно устрашающим. Когда детали, с которыми я работаю, достаточно малы, чтобы их можно было удобно использовать на столе фрезерного станка, я предпочитаю точность и повторяемость, которые позволяют использовать стол и упор. Несколько простых мер предосторожности сделают эту процедуру безопасной и простой. Научитесь предугадывать, в каком направлении сверло будет тянуть материал. Всегда фиксируйте материал во всех направлениях, кроме одного; когда вы двигаете фигуру, вы всегда будете иметь эффективный контроль только в одном направлении.

Например, чтобы вырезать остановленную канавку в стойке или рельсе для панели, установите расстояние от упора и контролируйте горизонтальное перемещение с помощью двух упоров, прикрепленных к упору. Хотя это можно сделать с помощью прямого сверла, спиральное сверло из твердого сплава прорежет канавку на всю глубину за один проход. Прямое сверло не очень хорошо очищает стружку и иногда может забиться, поэтому лучше всего делать полный пропил за несколько шагов. Какой бы метод вы ни выбрали, установите выступ бита над столом.Запустите роутер на высокой скорости; это снижает вероятность того, что бит при каждом обороте будет делать достаточно глубокий прикус, чтобы схватить заготовку. Прикрепите материал к упору с одной стороны и к концевому упору с одного конца, прежде чем опускать деталь на резак. Когда вы стоите перед столом фрезера, удерживая деталь, она должна располагаться между фрезой и правым боковым упором и после опускания подаваться к левому упору. Если вы перевернете это и закрепите материал на левом концевом упоре, по мере того, как материал опускается на бит, вращение, естественно, будет тянуть его вправо и в сторону от ограждения.Ни одно из этих двух направлений не обеспечивает никакой поддержки для материала, подаваемого справа налево, вращение сверла естественным образом подталкивает материал сначала к концевому упору, а затем к упору.

Прямое сверло не очень хорошо очищает стружку и иногда может забиться, поэтому лучше всего делать полный пропил за несколько шагов. Какой бы метод вы ни выбрали, установите выступ бита над столом.Запустите роутер на высокой скорости; это снижает вероятность того, что бит при каждом обороте будет делать достаточно глубокий прикус, чтобы схватить заготовку. Прикрепите материал к упору с одной стороны и к концевому упору с одного конца, прежде чем опускать деталь на резак. Когда вы стоите перед столом фрезера, удерживая деталь, она должна располагаться между фрезой и правым боковым упором и после опускания подаваться к левому упору. Если вы перевернете это и закрепите материал на левом концевом упоре, по мере того, как материал опускается на бит, вращение, естественно, будет тянуть его вправо и в сторону от ограждения.Ни одно из этих двух направлений не обеспечивает никакой поддержки для материала, подаваемого справа налево, вращение сверла естественным образом подталкивает материал сначала к концевому упору, а затем к упору. Когда материал будет прижат к обоим из них, когда вы его опустите, ему не будет больше места для движения, кроме одного направления, которое вы хотите; Слева. При правильном закреплении и подаче требуется лишь небольшое давление для идеального реза, поскольку вращение сверла естественным образом заставляет материал попадать в забор.

Когда материал будет прижат к обоим из них, когда вы его опустите, ему не будет больше места для движения, кроме одного направления, которое вы хотите; Слева. При правильном закреплении и подаче требуется лишь небольшое давление для идеального реза, поскольку вращение сверла естественным образом заставляет материал попадать в забор.

T-Fence

Вот как сделать Т-образный квадрат для направления фрезера с помощью пары полос фанеры.

• Проведите квадратную контрольную линию на куске фанеры и скрепите две направляющие детали с помощью клея и зажимов.

• Вставьте один винт в центр перекрытия и затем совместите направляющую с линией на фанере.

• Затяните винт, чтобы зафиксировать детали на месте, а затем используйте зажимы, пока клей не затвердеет.

Перед использованием направляющей поместите ее на какой-либо материал и просверлите прорезь, позволяющую сверлу врезаться в направляющий рычаг на зажимном приспособлении. Если вы всегда используете фрезу одного размера и один и тот же фрезер, вырезы в поперечном упоре будут определять края паза. Это позволяет легко совместить приспособление с вашими линиями макета. Чтобы использовать руководство, нарисуйте линии разметки на вашем ложе, положите квадрат на материал, совместив края разреза в поперечине с линиями разметки.

Это позволяет легко совместить приспособление с вашими линиями макета. Чтобы использовать руководство, нарисуйте линии разметки на вашем ложе, положите квадрат на материал, совместив края разреза в поперечине с линиями разметки.

Статьи по теме

6 самых распространенных типов деревянных соединений

Если у вас впервые появились столярные изделия или вы просто хотите освежить свои знания в области столярного дела, вы находитесь в нужном месте.А когда дело доходит до соединения дерева, есть несколько способов соединить их по одному.

В этой статье мы расскажем вам о некоторых распространенных видах деревянных соединений, о том, для чего они подходят и как сложно их снять. Это только самые популярные, но есть еще много чего, чем можно поиграть, когда вы соберете хорошо известные.

стыковое соединение Описание: Этот надежный тип — хлеб с маслом деревянных соединений.Проще говоря, стыковые соединения образуются, когда конец одного куска дерева прикрепляется под прямым углом к другому с помощью клея, шурупов или других видов крепежа. Этот тип соединения является одним из самых слабых, поэтому вы можете усилить его или выбрать более сильный тип соединения для проектов, где сила является большим приоритетом.

Этот тип соединения является одним из самых слабых, поэтому вы можете усилить его или выбрать более сильный тип соединения для проектов, где сила является большим приоритетом.

Уровень сложности: Низкое мастерство

Преимущества и использование:

- Самый простой вид соединения

- Быстрое строительство

- Может быть усилен дюбелями, карманами для винтов и т. Д. Для создания более прочного соединения

Описание: Для соединения деревянных кромок, которые должны быть плоскими и параллельными друг другу, например, для полов, популярным выбором является соединение шпунт-паз.Звучит странно, но «язычок» означает вырезание выступа по длине доски, в то время как на доске, к которой он присоединяется, потребуется «паз», вырезанный по длине прилегающего края, чтобы в него можно было вставить язычок. Клей может понадобиться не всегда, это просто зависит от приложения.

Уровень сложности: Средний навык

Преимущества и использование:

- Простая система блокировки

- Не пропускает дождь и осадки

- Общие области применения включают напольные покрытия, столешницы, панели и другие плоские поверхности

Описание: Хотите что-то другое? Еще один способ соединения дерева встык, встык или под прямым углом — использовать бисквитный шов. Этот метод заключается в прорезании канавок на кусках дерева и использовании небольших деревянных кусков овальной или вафельной формы, также известных как печенье , , для их соединения. Печенье часто делают из прессованной древесины, обычно из бука, и вклеивают в канавки, чтобы соединить кусочки дерева вместе — их плоская форма придает этому кусочку дополнительной прочности и долговечности.

Этот метод заключается в прорезании канавок на кусках дерева и использовании небольших деревянных кусков овальной или вафельной формы, также известных как печенье , , для их соединения. Печенье часто делают из прессованной древесины, обычно из бука, и вклеивают в канавки, чтобы соединить кусочки дерева вместе — их плоская форма придает этому кусочку дополнительной прочности и долговечности.

Уровень сложности: Средний навык

Преимущества и использование:

- Используется для столешниц, рам для картин, панелей и других нужд от низкой до средней прочности

- Быстрый способ выровнять деревянные детали

- Хороший способ усиления стыкового соединения

Описание: Соединения внахлестку можно использовать для соединения двух концов древесины вместе для угловых соединений или для соединения древесины в середине для создания Т-образных соединений или поперечных нахлестов. У двух деревянных частей, которые должны быть соединены, должна быть удалена небольшая секция или квадрат, чтобы толщина уменьшилась вдвое — две утоненные секции на дереве могут затем соединиться вместе, чтобы соответствовать толщине остальной древесины. Это создает перекрывающийся вид, который можно использовать при создании кадра.

У двух деревянных частей, которые должны быть соединены, должна быть удалена небольшая секция или квадрат, чтобы толщина уменьшилась вдвое — две утоненные секции на дереве могут затем соединиться вместе, чтобы соответствовать толщине остальной древесины. Это создает перекрывающийся вид, который можно использовать при создании кадра.

Уровень сложности: Низкое мастерство

Преимущества и использование:

- Быстрое и простое изготовление

- Легко усиливается механическими замками

- В основном используется для изготовления каркасов, скоб и столов