Пиролизный котел своими руками

В регионах, отдалённых от централизованного отопления, раньше каждый дом оборудовался твердотопливным котлом. Топили его углём и дровами. К сожалению, такая конструкция не была лишена недостатков. Основным являлось неудобство при использовании.

Внимание! Довольно часто люди устанавливают электрические отопительные приборы, но стоит признать, что отапливать с их помощью дом — довольно затратное предприятие.

К счастью, есть достойная альтернатива в виде пиролизного котла, который можно сделать своими руками. Основные схемы и чертежи будут представлены в этой статье. Устройства такого класса могут вырабатывать тепло за счёт сжигания дров или специальных брикетов. Мало того, можно использовать отходы с деревообрабатывающих фабрик.

Что собой представляет пиролизный котёл

Как работает

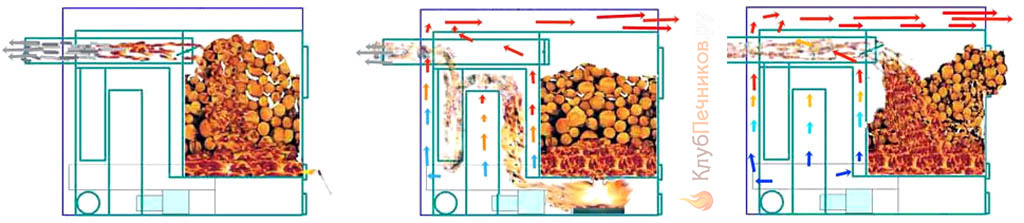

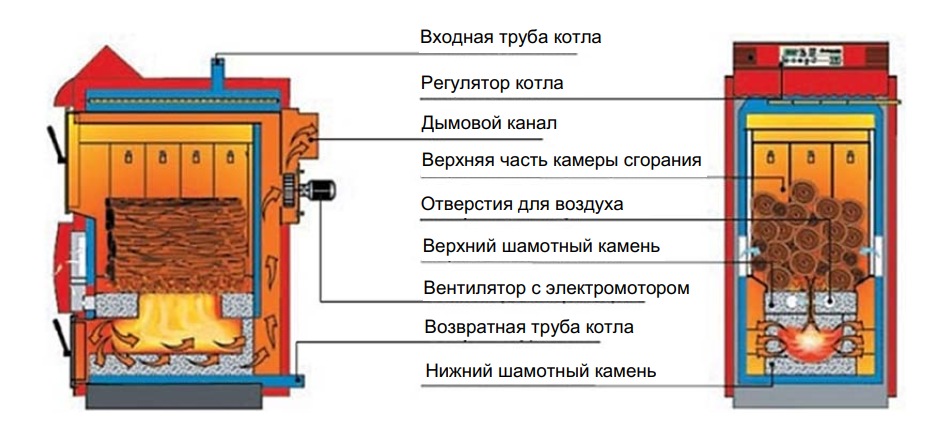

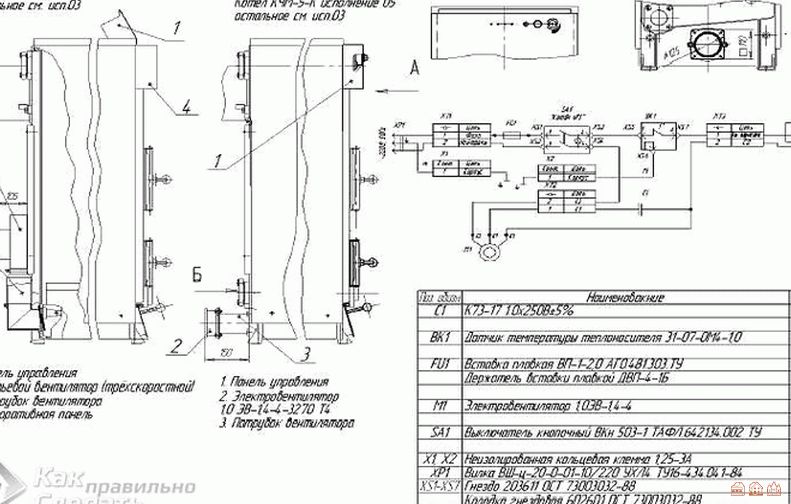

Со схем и чертежей пиролизной отопительной системы можно понять основные принципы её работы.

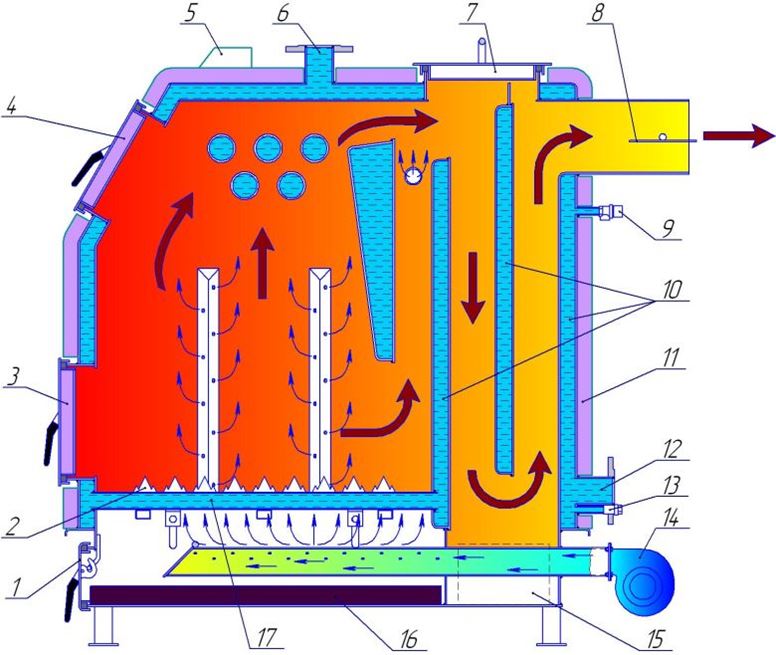

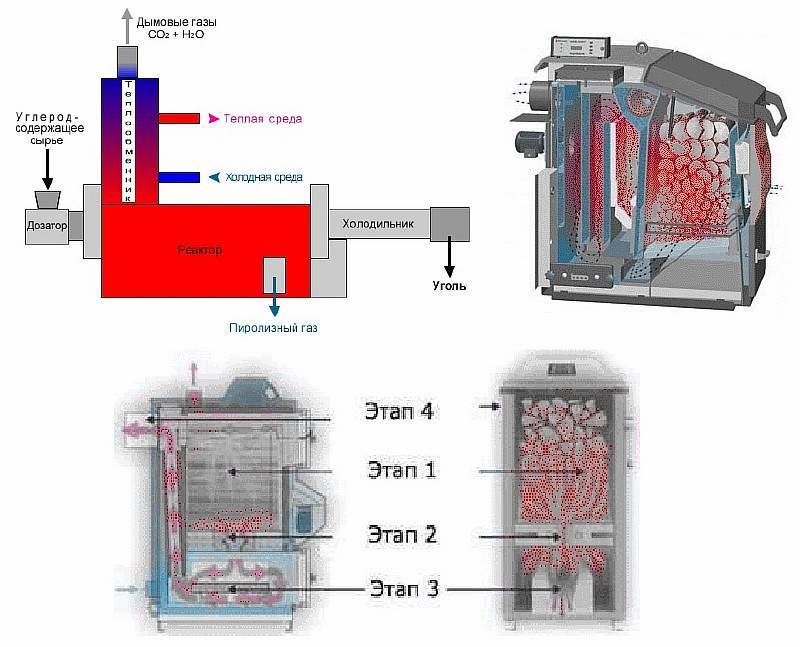

Процесс, который происходит внутри пиролизного котла, сделанного своими руками по чертежам и схемам, представленным в статье, функционирует благодаря сухой перегонке. Когда температура достигает 500-600 градусов по Цельсию — начинается процесс разложения. Его результатом являются два вещества — газ и природный кокс.

Созданный внутри конструкции газ смешивается с атомами кислорода. Благодаря этому начинается горение. Конечно же, чтобы всё прошло по схеме — внутри камеры, сделанной своими руками по чертежам и схемам, должна быть соответствующая температура.

Пиролизный газ, создаваемый в котле, сделанном своими руками, вступает во взаимодействие с углеродом. Это, в свою очередь, запускает реакцию. Но чтобы это стало возможным устройство должно быть сделано чётко по чертежам и схемам.

Результатом пиролизного процесса, который происходит в котле длительного горения, сделанном своими руками по популярным чертежам и схемам, образуется дым, но он не содержит каких-либо вредных соединений. Поэтом вред, наносимый, окружающей среде минимален.

Поэтом вред, наносимый, окружающей среде минимален.

Важным достоинством пиролизного котла, сделанного своими руками по чертежам и схемам, является то, что он практически не вырабатывает отходов. При этом выделяется немалое количество тепловой энергии, благодаря которой можно отопить немалую площадь.

Пиролизный процесс относится к классу экзотермических. В общем, так называются все процессы, в результате которых происходит высвобождение тепла. Но не всё так просто. Дело в том, что это тепло необходимо для того, чтобы осуществить дополнительный прогрев и сушку топлива.

Преимущества и недостатки

Есть важные нюансы, о которых нужно знать, перед тем как мастерить пиролизный котёл по чертежам и схемам. Начать нужно с достоинств и недостатков, которые имеет конструкция.

К плюсам пиролизных котлов, сделанных своими руками, можно причислить:

- Поддержание заданной температуры теплоносителя на протяжении длительного периода.

- Большой объём загрузочной камеры.

- Высокий КПД.

- Возможность утилизации отходов деревообрабатывающей промышленности в пиролизном котле, сделанном по чертежам.

Тем не менее, чтобы пиролизный котёл, сделанный своими руками, работал как нужно необходимо, чтобы в топливе было не более 30 процентов дополнительных компонентов.

Любая конструкция имеет свои недостатки, в данном случае к ним можно причислить:

- большие габариты,

- зависимость от наличия сети,

- требовательность к топливу.

Также к недостаткам пиролизной системы можно причислить высокую стоимость покупки. Но её можно значительно снизить, если создать устройство своими руками по чертежам и схемам.

В пиролизный котёл, сделанный своими руками по схемам и чертежам нельзя класть непросушенную древесину. Дело в том, что при высокой влажности пиролизной реакции не происходит. Даже при малом проценте резко падает КПД. Это происходит потому, что тепловая энергия превращается в пар.

Необходимость подключения к сети объясняется тем, что устройство должно иметь вентилятор.

Создаём пиролизный котёл

Разбор схем и чертежей

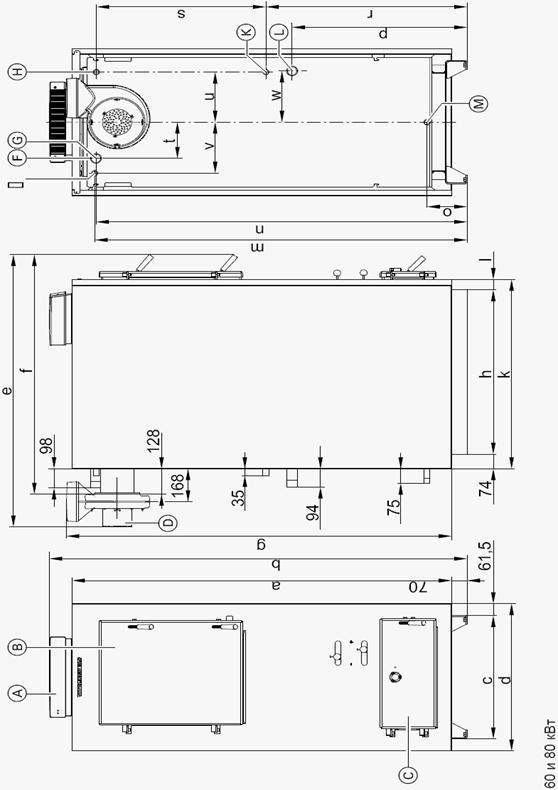

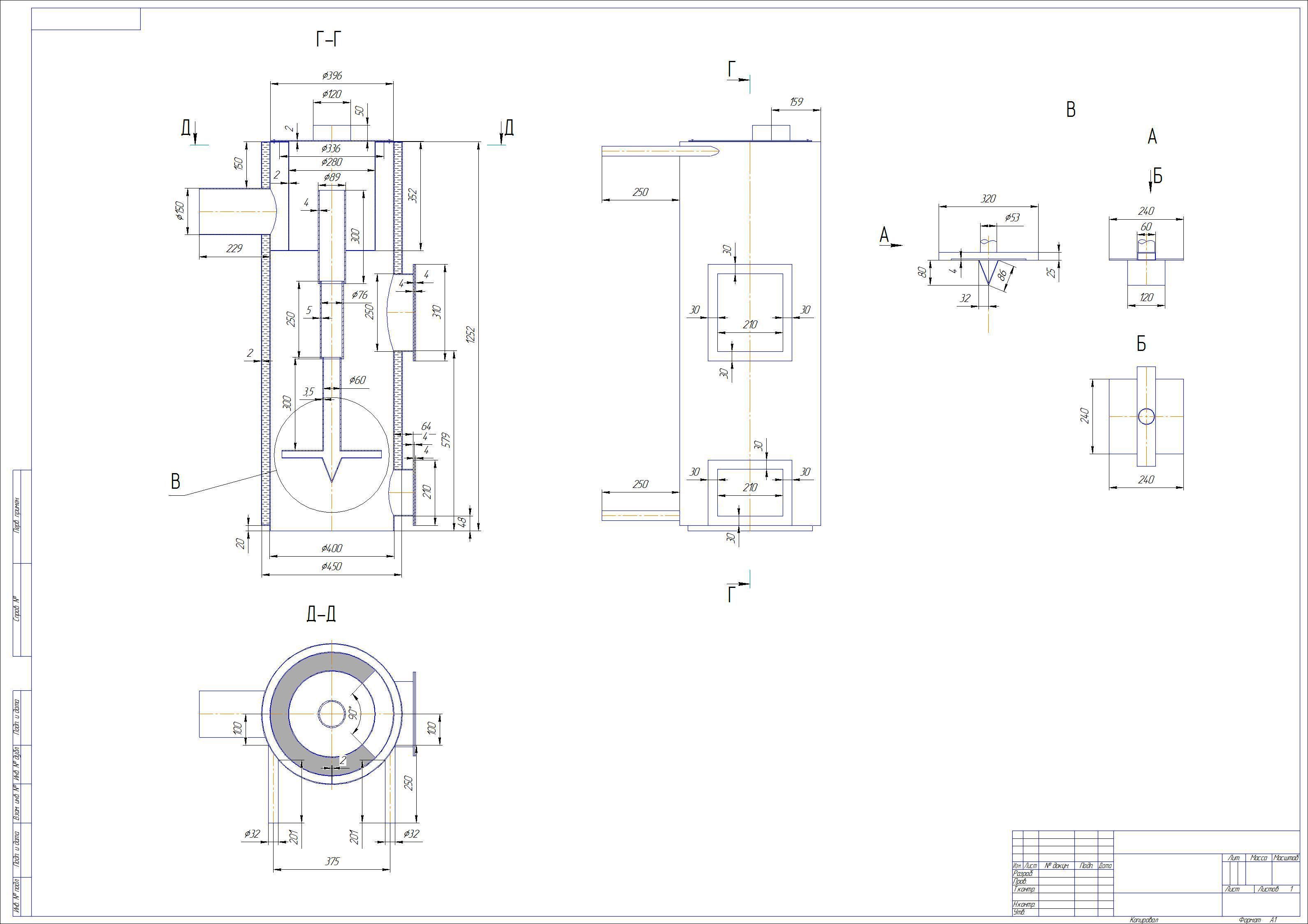

Чтобы создать пиролизный котёл своими руками, важно тщательно изучить схемы и чертежи. Именно по ним вы сможете подобрать конструкцию и максимально точно определить количество нужных для строительства материалов.

На схеме и чертеже пиролизного котла отображены основные элементы, без которых невозможно построить конструкцию своими руками:

- регуляторы,

- дымовые каналы,

- отверстия для воздуха,

- трубы для подачи воды,

- трубы для отвода воды,

- камера сгорания,

- вентилятор.

Очень важно при изготовлении пиролизного котла своими руками придерживаться чертежей и схем. Дело в том, что это сложное устройство, в котором будут происходить высокотемпературные процессы. Поэтому малейшая ошибка может обратиться аварийной ситуацией.

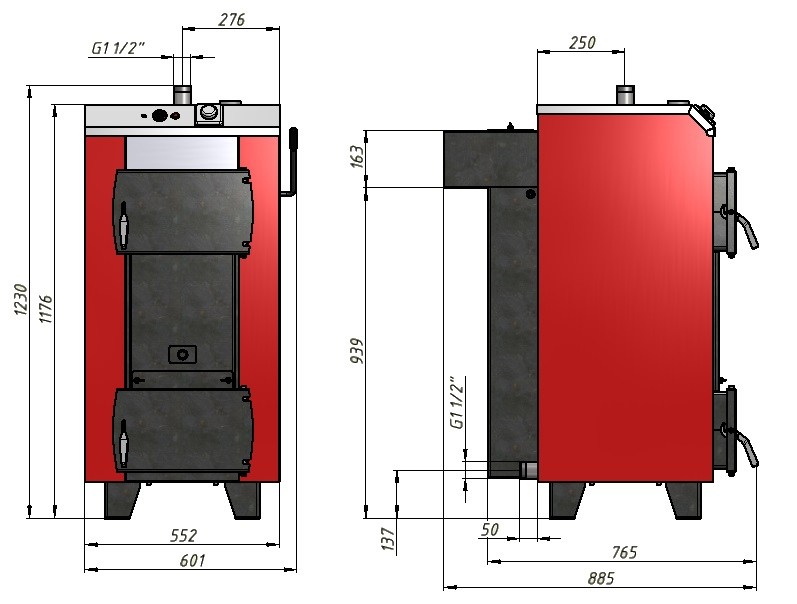

Для частного дома будет достаточно пиролизного котла, мощность которого составляет 40 кВт. Не стоит стремиться к большой мощности. Дело в том, что в таком случае конструкция становится значительно сложнее. Мало того, конечная стоимость также увеличивается.

Выбор мощности пиролизного котла, который вы собираетесь создать, влияет на размер ключевых деталей на чертеже или схеме. От правильного подбора размеров зависит нормальное функционирование устройства.

Совет! Если вы владелец маленького домика, то можно остановить свой выбор на котле с мощностью в 30 кВт. Этого будет более чем достаточно.

Инструменты, необходимые для изготовления котла своими руками

Чтобы своими руками сделать конструкцию, работающую на основе пиролизной реакции по чертежам и схемам, необходимо запастись некоторым инвентарём. Для воплощения задумки в жизнь, вам понадобятся следующие материалы и инструменты:

- болгарка,

- сварочный аппарат,

- шлифовальные круги,

- электрическая дрель,

- электроды,

- трубы различного диаметра,

- полосы стали,

- термодатчик,

- вентилятор,

- металлические листы.

Это базовый набор, который необходим, чтобы создать пиролизную систему своими руками по схемам и чертежам. Конечно же, в процессе работы может возникнуть необходимость в дополнительных инструментах и материалах.

Внимание! Толщина стали для корпуса должна быть 3 мм, а лучше 4.

Тонкости сборки

После того как вы выберите подходящую схему, можно будет приступить к сборке. При этом необходимо придерживаться следующих рекомендаций:

- Отверстие, через которое в топку будут попадать дрова и брикеты должно располагаться немного выше, чем у обычных твердотопливных конструкций.

- Не забудьте про ограничитель. Его главная задача — это контролировать количество воздуха. Для его создания нужна семидесятимиллиметровая труба в сечении. Её длина должна быть больше корпуса.

- К ограничителю приваривается диск. Элемент должен быть выполнен из стали. Место приваривания — низ конструкции. В результате у вас получится зазор в 40 мм. Чтобы установка ограничителя стала возможной необходимо сделать дырки в соответствующих местах крышки.

- Лучшей формой для отверстия, через которое будут загружаться дрова является прямоугольник. При этом важно не забыть о дверце. Она должна иметь специальную накладку для лучшей фиксации.

- Также в конструкции необходимо предусмотреть отверстие, через которое будет удаляться зола.

- Трубу для теплоносителя нужно сделать с изгибом. Это позволит повысить отдачу тепла.

Ещё одним важным элементом согласно любой схеме и чертежу является вентиль. С его помощью вы сможете контролировать количество теплоносителя, поступающего внутрь. Поэтому лучше всего расположить его в удобном и легкодоступном месте. Сам алгоритм создания пиролизного котла своими руками по чертежам вы можете увидеть на видео внизу.

После сборки огромное значение имеет первый запуск. Лишь после того, как вы убедитесь, что в продуктах горения нет угарного газа, можно будет утверждать, что всё сделано правильно.

Итоги

Создать котёл, работающий на основе принципа пиролиза можно своими руками. Но перед тем как начать работу необходимо написать проект. Основную роль в нём будет играть рисунок со схемой изделия и размерами.

Пиролизный котел по схеме Беляева мощностью в 25-40кВт своими руками

Пиролизный котел

Содержание:

В современной газифицированной России остается достаточно много регионов, где единственным возможным видом топлива остаются дрова и уголь.

Альтернативой неудобным твердотопливным котлам является отопление помещений при помощи электроэнергии, однако этот способ достаточно дорог.

В последнее все время на смену твердотопливным котлам все чаще приходят пиролизные котлы, работающие на прессованных брикетах и древесине. Стоимость такого оборудования на порядок выше, однако, пиролизный котел доступно сделать самостоятельно, значительно сэкономив, таким образом, свой бюджет.

Делая котел своими руками, вы можете быть уверены в качестве прибора, а также не ограничены строгими рамками характеристик готовой продукции.

Принцип работы, достоинства и недостатки

В основе работы устройства лежит пиролиз топлива. Процесс пиролиза – это сжигание топлива при температуре от 200 до 800 градусах по Цельсию в условиях недостатка притока кислорода. При подобном сжигании происходит разложение сухого дерева на три составляющих – твердый остаток, кокс и пиролизный газ.

Газ впоследствии смешивается с кислородом, вызывая тем самым более активное горение. Экзотермическая реакция пиролиза является более эффективной простого горения угля.

Также стоит отметить высокую экологичность установки – пиролизный газ вступает во взаимодействие с углекислым газом, выделяемым в процессе горения, и практически сводит на нет выделение вредных веществ в атмосферу.

Твердый остаток древесины также сгорает, выделяя достаточное количество энергии. Экзотермический процесс сопровождается выделением тепловой энергии, которая используется в установке для просушки топлива и воздуха.

Достоинства:

- Длительное время поддержания выделения тепловой энергии автономно. Это обусловлено высоким КПД установки и большим объемом камеры для загрузки топлива.

- Высокая экологичность – практически не выделяет вредных химических соединений.

- Возможность использовать в качестве топлива резину, ДСП и полимерные пластмассы, тем самым утилизируя их.

Важно: Не превышайте предельно допустимое процентное соотношение данного вида топлива с древесиной. Оно должно равняться 70% древесины и 30% полимеров.

Недостатки:

- Высокая стоимость пиролизного котла, хотя значительная экономия возможна при самостоятельном изготовлении отопительной установки.

- Большие габариты в сравнении с другими видами отопительных приборов.

- Обязательное условие использования сухой древесины, иначе полезное действие установки резко падает так, как часть тепловой энергии выходит с паром.

- Обязательное подключение к электричеству. Работа котла связана с использованием электрического вентилятора, обеспечивающего дополнительную тягу. Этот недостаток не позволяет использовать котел в не электрифицированных районах.

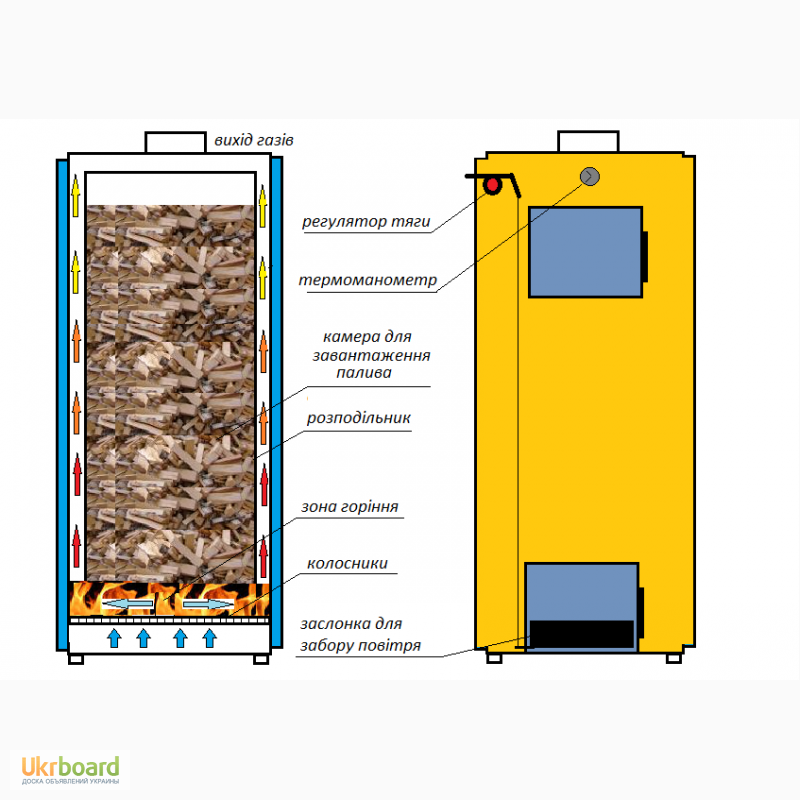

Внутреннее устройство и элементы

Внутреннее устройство

Конструктивная особенность пиролизного котла заключается в наличие 2-х камер для сгорания топлива. Такая необходимость обусловлена особенностями процесса пиролиза.

Первая камера сгорания необходима непосредственно для пиролиза топлива. Процесс разложения древесины на составляющие возможен только при низком проценте содержания кислорода.

Газы, полученные в результате пиролиза, попадают в следующую камеру сгорания с принудительным притоком кислорода, обеспечивающим более качественное горение.

Разделяются две камеры колосником, на который происходит укладка брикетов. Повышенное аэродинамическое сопротивление в топке обязывает применять принудительное нагнетание воздуха при помощи дымососа или вентилятора.

Расходные материалы и необходимый инструмент

Пример самодельного котла

Сборка котла дело не простое. Прежде чем приступать к самостоятельному изготовлению установки нужно внимательно ознакомиться со всеми нюансами и реально оценить свои возможности.

Если вы все же решились осуществить сборку пиролизного котла своими руками, то ваша экономия составит около 2000 долларов.

Сборку котла своими руками производят многие народные умельцы. Благодаря этому в сети можно найти достаточно много открытой информации на тему пиролизных котлов. Однако не все из них делятся информацией бесплатно. Некоторые из Кулибиных осуществляют продажу готовых проектов собственной разработки или же оказывают платные консультации.

Что же, это право авторства, ведь сам процесс разработки и воплощение работающей схемы в жизнь труд не легкий. Для начала следует, изучить все открытые источники и если вы почувствуете недостаток информации, то сможете прибегнуть к платной помощи.

Однако, даже в случае затрат на покупку готового проекта вы значительно сэкономите нежели потратили бы на промышленный котел.

Инструменты, которые вам понадобятся:

- Сварочный аппарат постоянного тока.

- Электрическая дрель.

- Две болгарки — большая (под круг 230) и малая под круг 125

Необходимые расходные материалы на постройку:

- Листы металла, толщиной 4 мм.

- Трубы диаметром 5,7 см (7-8 м).

- Трубы диаметром 15,9 см (0,5 м)

- Огнеупорный кирпич – 15 штук

- Трубы диаметром 3,2 см (1 м)

- Профтруба 60 на 30 (1,5 п.м)

- Полоска стали, 20 см на 7,5 м (толщина стали 4 мм)

- Профтруба 80 на 40 (1 п.м)

- 5 упаковок электродов для сварочного аппарата

- Полоса стали 0,8 см 1 п.м

- Отрезные круги диаметром 125мм -10штук

- Шлифовальные круги диаметром 125мм – 5 штук

- Вентилятор, для организации тяги

- Температурный датчик

youtube.com/embed/eDzimMPrmCw?rel=0″ allowfullscreen=»» frameborder=»0″/>

Вот и все, что понадобится вам для сборки собственной пиролизной установки.

Схема сборки устройства и монтаж по правилам ТПБ

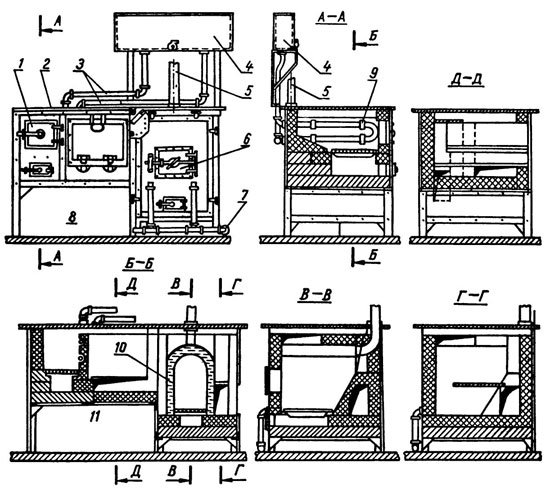

Схема сборки и размеры элементов

Прежде чем начать сборку установки требуется составить план — смеху будущего устройства и сделать чертежи и необходимые расчеты. Если вы совсем новичок и никогда не делали ничего подобного, рекомендуется не заниматься разработкой схемы устройства самостоятельно.

Обозначение элементов

Лучшим вариантом будет взять из открытых источников уже готовую и проверенную схему котла и внести в нее изменения, в соответствии со своими потребностями.

Таблица размеров и мощностей

За основу можно взять схему пиролизного котла Беляева, которую легко отыскать в сети.

Данная схема позволит собрать устройство мощностью 40кВт. Вносить принципиальные изменения в конструкцию котла не стоит, если только вы не инженер, специализирующийся на разработке тепловых установок. Важно при любом внесении изменений оставить неизменным внутренний размер камеры горения.

Важно при любом внесении изменений оставить неизменным внутренний размер камеры горения.

Помните: При первом пуске пиролизного котла определите его коэффициент полезного действия. Оценить КПД можно по запаху дыма из тяговой трубы – отсутствие примесей угарного газа свидетельствует о достаточно высоком показателе.

Выбор пиролизного котла для дачного отопления имеет ряд преимуществ, однако главным из них является возможность использования в качестве теплоносителя воздух, вместо воды. Такой способ отопления предохранит трубы от замерзания зимой и не потребует слива системы. При отоплении воздухом создается такая же замкнутая система труб, как и при водяном отоплении.

Установка котла после сборки требует соблюдения требований пожарной безопасности. Нарушение данных требований влечет за собой большой риск получения не только материального ущерба, но и ставит под угрозу жизнь и здоровье людей, проживающих в доме.

- Под отопительное оборудование должна быть отведена отдельная комната, являющаяся не жилой.

- Под отопительной установкой обязательно должно быть прочное каменное основание – кирпич или бетонная стяжка.

- Камеры топок должны быть дополнительно защищены металлическим листом толщиной не менее 2-х мм.

- Котел должен быть установлен на расстоянии от стен (минимально допустимое – 20см)

- Помещение, отведенное под котельную, должно быть оборудовано дополнительной вентиляцией (площадь отверстия вентиляции не менее 100 см)

Совет: дымоход следует дополнительно утеплить минеральным утеплителем. Это необходимо для предотвращения его разрушения вследствие охлаждения газов и образования конденсата и дегтевого налета

Мало места для котла? Поставьте печь!

Пиролизная печь

Для владельцев маленьких дачных домиков, где нецелесообразно устанавливать полноценный котел из-за малой площади стоит обратить свое внимание на пиролизную печь.

Принцип работы печи тот же, что у котла и основан на горении древесины.

Для изготовления такой печи вам потребуются следующие материалы:

- Керамический кирпич около 400 шт.

- Шамотный кирпич около 100 шт.

- Лист стали толщиной 4 мм (6 на 1,5 метра)

- Вентилятор для нагнетания воздуха

- 3 чугунных колосника.

- Регулятор температуры (рычаг).

- Металлические дверцы для топки и поддувала.

Из перечисленных материалов вы сможете собрать печь мощностью 15-25 кВт. Такая печь с легкостью создаст тепло в маленьком дачном домике площадью до 60 квадратных метров.

Из этих материалов у вас получится печь, мощностью до 25 кВт. При необходимости отапливать меньший объем достаточно уменьшить размеры печи под вашу площадь.

Большинство людей отказались от дровяного отопления в пользу газификации по причине автономности последнего. Однако в загородном дачном домике, где не требуется проживать постоянно потрескивание поленьев в огне, и особое тепло создаст уют и гармоничную обстановку. Дача это место где люди отдыхают от городской суеты. Отопление на дровах будет особенно актуальным.

Отопление на дровах будет особенно актуальным.

Схема пиролизного котла — делаем пиролизный котел своими руками

Рынок энергоносителей никогда не отличался высокой стабильностью. Постоянные колебания цен на основные виды топлива, такие как нефть и природный газ, заставляют искать им альтернативу. Одним из вариантов, которые можно применить для обогрева жилья, является использование проверенного столетиями топлива – дров. Их, конечно, можно сжигать дедовским способом в обычной печи, но КПД подобного использования древесины будет невысоким. Куда более перспективным является применение процесса пиролиза. Подобную реакцию используют в своих изделиях и заводы, производящие отопительные приборы, но цена на их продукцию является достаточно высокой. Схема пиролизного котла своими руками возможно и не позволит достичь параметров заводских котлов, но цена самодельного аппарата будет куда ниже.

Так на каком принципе работает данное устройство, каковы его достоинства и недостатки и какая схема пиролизного котла своими руками является наиболее эффективной? Рассмотрим эти вопросы более подробно.

Процесс пиролиза

Отличительным признаком данного типа отопительных приборов является использование в процессе их работы пиролиза, то есть тления топлива при условии недостаточного количества кислорода. Продуктами подобного тления являются древесный уголь, тепловая энергия, дым и пиролизный газ, который, при смешивании его с воздухом, воспламеняется и производит значительное количество тепла.

Преимущества отопительных приборов данного типа

- Этот вид котла поддерживает высокие значения температуры в течение длительного периода времени. Это особенно заметно при сравнении данного устройства с обычными дровяными печами – если для нормальной работы последних приходится вставать ночью и подбрасывать дрова в топку, то медленный характер тления при пиролизе позволяет забыть о дополнительном топливе на период в 12 часов и более.

- Продукты горения при данном процессе содержат очень небольшое количество вредных веществ.

- В качестве топлива можно применять ДСП и некоторые полимеры.

- Объем топлива для подобного типа твердотопливных котлов значительно меньше, чем у остальных отопительных приборов, работающих на древесине.

Минусы пиролизных котлов

- Для эффективной работы данного устройства необходимо наличие высушенного топлива. Влажность дерева не должна превышать 20%, иначе КПД прибора значительно упадет.

- Также для поддержания процесса тления и работы аппарата нужно увеличение скорости потока воздуха посредством использования вентилятора, работа которого зависит от наличия электросети.

- Оборудование, необходимое для сборки прибора, имеет достаточно высокую цену.

Самостоятельное изготовление устройства

Схема пиролизного котла своими руками может быть различной, но он должен соответствовать ряду параметров:

- значения температуры в топке должны составлять порядка 600оС для обеспечения наибольшего количества пиролизного газа;

- камеру сгорания необходимо изготавливать из материалов устойчивых к нагреву и способных противостоять воздействию коррозии;

- при регулировке мощности работы устройства его коэффициент полезного действия не должен сильно понижаться;

- полезным будет и присутствие в конструкции камеры для просушивания древесного топлива;

- корпус изделия должен быть способен длительное время функционировать в условиях постоянного горения.

Самостоятельное изготовление пиролизного котла требует большого количества информации и наличия схемы устройства. Всю необходимую информацию можно получить на различных специализированных сайтах, в данной статье же будет дан лишь общий алгоритм действий:

- первым этапом станет изготовление заготовок основных компонентов котла из листов стали и труб;

- создание корпуса происходит по следующей схеме: к торцевой стенке прикрепляются посредством сварки боковины, крыша и дно, удерживаемые распорками;

- затем в котел устанавливается топка;

- следующим этапом является начало сборки фильтрационных колонн и охлаждения;

- далее устанавливается вторая котельная камера, связанная с колонной охлаждения;

- затем монтируется воздухообменник и дымоход;

- завершает процесс установка лицевой корпусной стенки с дверцами и поддувалами.

Данный алгоритм работы должен опираться на конкретный чертеж изделия и может быть изменен в зависимости от схемы отопительной системы.

Необходимо помнить, что основным качеством собранного отопительного прибора должна стать безопасность его работы, поэтому перед началом эксплуатации очень важно осуществить процедуру его проверки.

Пиролизный котел своими руками — схема и видео инструкция по сборке

Сжигая самую различную древесины (прессованные брикеты, поленья, отходы), пиролизные или газогенераторные котлы получили широкую популярность для отопления бытовых и жилых помещений. Их принцип работы отличается от классических твердотельных моделей.

Однако более сложная на первый взгляд конструкция предоставляет массу преимуществ и экономию средств, затраченных на отопление. Соорудить простой пиролизный котел своими руками получится в самые кратчайшие сроки.

Видео испытания пиролизного котла

Содержание статьи:

Как устроен и работает котел пиролизный ?

Основой газогенераторного котла является топка, которая поделена на пару отделений:

- В первом горят дрова при недостатке кислорода

- Во втором догорают выделившиеся газы

Секции топки делятся между собой колосниковой решеткой. Одно из главных отличий пиролизного котла от классического – движение воздуха по направлению вниз. Высокое аэродинамическое сопротивление не позволяет воздушным массам самостоятельно циркулировать в нужном направлении, поэтому обустраивается принудительная тяга при помощи дутьевого вентилятора или дымососа.

Одно из главных отличий пиролизного котла от классического – движение воздуха по направлению вниз. Высокое аэродинамическое сопротивление не позволяет воздушным массам самостоятельно циркулировать в нужном направлении, поэтому обустраивается принудительная тяга при помощи дутьевого вентилятора или дымососа.

Основной принцип, который заложен в функционирование установках данного типа – разложение древесины термическим способом. Впоследствии она делится на уголь и летучие газообразные смеси.

Процесс обязательно протекает в камере закладки дров при высоких температурах, но воздуха, насыщенного кислородом, не должно хватать до полноценного горения. Летучие газообразные смеси, которые поступают во вторую камеру, догорают при температуре свыше тысячи градусов. Впоследствии угарные газы перенаправляются через конвективную часть в дымоход, отдавая свое тепло.

Чтобы дрова горели в идеальных условиях, внутренняя поверхность обкладывается огнеупорной футеровкой. При этом облицовываться должны обе камеры.

При этом облицовываться должны обе камеры.

Чертежи и схемы

Чтобы собрать пиролизный котел своими руками, необходимо более подробно познакомиться со строением на чертежах. В любой схеме основными элементами рассматриваемых моделей будут являться:

- Место для воды

- Теплообменник

- Топка

Кликните для увеличения изображения

Видео по устройству котла

Строить с самого нуля подобную конструкцию очень трудно, вот почему за основу можно взять котел Беляева. Вносить в него изменения или нет – все зависит от инженерных навыков и желаний экспериментировать. Однако менять объем внутреннего пространства точно не рекомендуют.

Вместо жидкого теплоносителя котлы пиролизные могут использовать для обогрева помещений циркулирующий по трубам горячий воздух. Данный вариант не перемерзнет. Он получил широкое распространение в отопительных системах загородного дома, так как не доставляется лишних хлопот в зимнюю пору.

Данный вариант не перемерзнет. Он получил широкое распространение в отопительных системах загородного дома, так как не доставляется лишних хлопот в зимнюю пору.

Необходимые материалы

Для того, чтобы собрать пиролизный котел своими руками, необходимо подготовить ручной рабочий инструмент, сварочный аппарат, болгарку с отрезными кругами и ершами для зачистки. Из расходных материалов под руками должны находиться:

- Дверцы, крепления и замки под них

- Хотя бы один подробный чертеж с указанием размеров

- Температурный датчик

- Вентилятор дутьевой

- Трубы для подающей магистрали, подвода горячей и холодной воды

- Листовой металл большой толщины

- Шамотный кирпич

- Решетка колосниковая

Собираем простой пиролизный котел

Сразу четыре стенки нужно вырезать из подготовленного листового металла. В передней предварительно выпиливаются болгаркой пара прямоугольных отверстий:

- Нижнее – под зольник

- Верхнее – под топку

Заднюю стенку можно на время отложить в сторону. Остальные три вырезанные пластины надежно свариваются друг с другом. В местах стыка болгаркой аккуратно шлифуются образовавшиеся наросты.

Остальные три вырезанные пластины надежно свариваются друг с другом. В местах стыка болгаркой аккуратно шлифуются образовавшиеся наросты.

Теперь можно собрать теплообменник, по которому будет циркулировать вода или другой, как правило, жидкий теплоноситель. Все его элементы также надежно свариваются и зачищаются, чтобы не было видно швов, стыков.

Следующий шаг – установка теплообменного устройства непосредственно в печь. По трубам пускается вода и создается рабочее давление внутри, чтобы определить наличие дефектов – протечек.

Топочная будет расположена внизу, а не вверху как в высокопроизводительных заводских моделях. Она отделяется от зоны газификации, которая располагается выше, колосниковой решеткой.

Смотрите так же, руководство по профессиональной кладке русской печи

Отдел для сжигания дров обязательно обкладывают огнеупорным кирпичом снизу, сверху и по бокам. Здесь же предусматривается наличие воздуховода. Теперь можно установить дверцы, которые должны максимально плотно прижиматься к стенкам.

Теперь можно установить дверцы, которые должны максимально плотно прижиматься к стенкам.

Смонтировав дымосос, рекомендуется установить температурный датчик. Он будет следить за состоянием нагрева внутри и контролировать горение.

Остается несколько завершающих штрихов: вырезать отверстия для под трубников и дымососа, приварить заднюю стенку и отшлифовать углы.

Завершающим этапом является проверка КПД, собранного и уже готового для работы устройства. Если на выходе не наблюдается угарного газа – оборудование полностью исправно и может продолжать эксплуатироваться.

Прочие особенности газогенераторного котла

Отдельно стоит выделить некоторые особенности, которыми должен обладать производительный пиролизный котел собранный своими руками:

- Снаружи рекомендуется установить вентиль, посредством которого будет контролироваться проходящий по теплообменнику поток теплоносителя (сравнение теплоносителей для отопления)

- Чтобы увеличить теплоотдачу, рекомендуется делать трубу в теплоносителе изогнутую, например, в виде змеевика

- Отверстие для закладки дров делают прямоугольной формы, при этом на дверце предусматривается стальная накладка для более плотного прилегания

- Контролировать воздушный поток, поступающий внутрь, необходимо при помощи ограничителя

Техника безопасности

Самостоятельное изготовление пиролизного котла – занятие сложное и не всегда оправданное. Полученная модель прекрасно подойдет для отопления небольшого подсобного помещения, но для жилого дома рекомендуется приобрести заводское оборудование.

Полученная модель прекрасно подойдет для отопления небольшого подсобного помещения, но для жилого дома рекомендуется приобрести заводское оборудование.

Однако любой газогенераторный котел нужно правильно установить. Если не соблюдать советы по монтажу, установка может стать причиной пожаров, поставив под угрозу жизни жильцов.

Назовем несколько обязательных правил:

- Площадь вентиляционного отверстия в помещении должна составлять не менее 100 кв. см.

- Котел должен быть удален от любых поверхностей иных предметов или стен на расстояние не менее 0.2 м

- Необходимо положить листовой металл перед котлом толщиной около 2-3 мм, так как возможно выпадения продуктов горения (золы, угля, искр и т. д.)

- Котел необходимо размещать исключительно на бетонном или кирпичном основании

- Для пиролизного отопительного оборудование необходимо наличие отдельного помещения – котельной, максимально защищенной от пожаров

- Дымоход следует качественно изолировать утеплителем, чтобы внутри от резкого переохлаждения не образовывалась обильно копать и прочие насаждения

Читайте так же, как и чем отапливать производственные помещения

Пиролизный котел на отработанном масле

Газогенераторные установки могут работать не только на древесине, но и другом топливе, например, отработанном масле. Они прекрасно подойдут для небольших автомобильных мастерских. Соорудить несложный пиролизный котел своими руками на отработке выгодно не только с практической точки зрения, однако и экономической.

Они прекрасно подойдут для небольших автомобильных мастерских. Соорудить несложный пиролизный котел своими руками на отработке выгодно не только с практической точки зрения, однако и экономической.

Собирается пиролизный котел на масле следующим образом:

- Нижняя емкость одновременно выполняет роль камеры горения и топливного бака

- Чтобы исключить прямое взаимодействие топочной с половой поверхностью, рекомендуется приварить металлические ножки высотой 10-15 см

- Сверху емкости высверливается воздушная заслонка, для которой устанавливается задвижка, позволяющая регулировать воздушный поток (она может одновременно играть роль пробки для заливки топлива)

- К баку приваривают отводящую вверх трубу диаметром около 15 см, толщина стенок выбирается побольше

- В трубе просверливаются отверстия

- Теплообменник приваривается сверху в виде еще одной емкости, но чтобы не допустить быстрое удаление горячего дыма, внутри привариваются перемычки

- Последний этап – приваривается отводящая труба для дымохода

Подводим итоги

Делать пиролизный котел своими руками или купить заводскую модель – каждый должен решить для себя. Конструкционно такая установка – весьма сложна. Безусловно, удастся сэкономить большую сумму денежных средств. Но максимально эффективно работать и оставаться безопасной оборудование может только при соблюдении многочисленных особенностей и нюансов.

Конструкционно такая установка – весьма сложна. Безусловно, удастся сэкономить большую сумму денежных средств. Но максимально эффективно работать и оставаться безопасной оборудование может только при соблюдении многочисленных особенностей и нюансов.

Пиролизный котел своими руками – как правильно сделать – Свой дом мечты

Для создания пиролизного котла, работающего эффективно и безотказно, следует разобраться с процессами, происходящими в этом устройстве.

Пиролизом называется процесс разложения сложных веществ при воздействии высоких температур без привлечения дополнительных реагентов. Если упростить, то под воздействием нагрева происходит расщепление молекул на простые составляющие с меньшей массой. То есть при горении органического топлива в топке вещества, полученные в ходе пиролиза, сгорают легче, полнее, отдавая при этом большее количество тепла.

Принцип работы пиролизного котлаПиролиз в чистом виде подразумевает разложение порции топлива при отсутствии доступа воздуха, который происходит в реторте. Газы, получаемые в процессе пиролиза, поступают в накопитель-ресивер и в зависимости от потребности используются. Такой принцип действия применялся в пиролизных установках, применяемых в автомобилях в период Второй мировой войны. При этом реторта нагревалась от тепла выхлопных газов.

Газы, получаемые в процессе пиролиза, поступают в накопитель-ресивер и в зависимости от потребности используются. Такой принцип действия применялся в пиролизных установках, применяемых в автомобилях в период Второй мировой войны. При этом реторта нагревалась от тепла выхлопных газов.

Применение пиролиза в чистом виде имеет не высокий КПД, вследствие осаждения части горючих компонентов при остывании пиролизного газа. Эти составляющие способны поддерживать горение, но использование их в карбюраторе не представляется возможным. Также перед поездкой необходим нагрев реторты от внешнего источника тепла, а при движении следовало поддерживать давление в ней, чтобы было возможно тронуться при остановке.

Пиролизный котелВ связи с тем, что дефицита твердого топлива не было ранее, и нет сейчас, конструкция автомобильных агрегатов основывалась на газогенерации. Этот процесс происходил следующим образом: после загрузки деревянных чурок происходил их розжиг, а затем медленное тление. Источником необходимой для пиролиза температуры было частично само топливо, а пиролизные газы направлялись непосредственно в карбюратор. Во время стоянки их стравливали в воздух. Преимуществом использования принципа газогенерации в подобных установках является наличие возможности топить при движении, используя при этом любое твердое топливо.

Во время стоянки их стравливали в воздух. Преимуществом использования принципа газогенерации в подобных установках является наличие возможности топить при движении, используя при этом любое твердое топливо.

Абсолютно все современное пиролизное котельное оборудование является газогенераторным, что дает возможность иметь КПД на уровне 65-70%. При этом нет никакой ошибки в названии, так как свыше 90% энергии получается при пиролизном сгорании газов. По сути, пиролиз и газогенерация являются синонимами, обозначающими один и тот же процесс.

На заметку: принято считать котел пиролизным в случае наличия длительного процесса горения в нем твердого топлива. В них основное количество тепловой энергии вырабатывается при протекании процесса пиролиза. Масляные устройства длительного горения производят более 50% энергии за счет пиролиза легких фракций, а тяжелые при этом оседают в виде шлама. Таким образом, печи, работающие на масле называть пиролизными можно при очень большом допущении.

Терминология

Печники выражаются на собственном языке, который, порой, не понятен остальным людям. Так, хайло не является бранным словом, а представляет собой устье топки, сооруженное по определенной конструкции. Боров представляет собой горизонтальная часть дымохода, шибер – это заслонка, которая необходима для регуляции воздушных потоков и дыма. В случае пиролизного котла газоход и дымоход являются различными понятиями. В первом из них не происходит никаких процессов, а во втором продолжают происходить термохимические реакции.

Пиролизный котел в разрезеПринципы работы

Все котлы, работающие по принципу пиролиза, функционируют одинаково:

- В камере, где происходит газификация, идет процесс тления топлива. В нее поступает снаружи первичный воздух.

- Некоторый объем кислорода, присутствующего в нем, тратиться на то, чтобы тление не прекращалось и обеспечивало требуемую для газификации температуру.

- Проходящие хайло газы, выделяемые при пиролизе, перемещаются в камеру сгорания.

- В нее же происходит поступление вторичного воздуха, и идет процесс горения пиролизных газов.

- В присутствии катализатора, в качестве которого выступает углерод топлива, идет восстановительная реакция части пиролизного газа. Результатом ее является угарный газ и окислы азота. Этот процесс требует затрат тепловой энергии.

- В камере дожигания компоненты, полученные при восстановлении, окисляются с выделением тепла.

- Продукты горения, вступившие в реакцию, движутся по теплообменнику водогрейного регистра, а затем направляются в дымоход.

- Для поддержания требуемой температуры, при которой происходит полное сгорание, служит специальная терморегулирующая система.

На заметку: если производить отбор тепловой энергии в процессе стадий работы аппарата, когда происходит газификация, сгорание и догорание, то существенно снижается КПД теплотехнического устройства. В ходе процесса, осуществляемого таким образом, имеет место образование газов, которые не только вредны, но и опасны. Количества тепла, циркулирующего в пиролизном котле, значительно больше, чем требуется для самоподдержания процесса. Поэтому проектирование пиролизных котлов для исполнения своими руками должно происходить с пониманием процессов, происходящих в нем, чтобы не создать не только неэффективное, но и опасное устройство.

Режимы работы пиролизного котла

Розжиг

На этом этапе нужно, чтобы шибер находился в открытом состоянии. Продукты горения движутся непосредственно в дымоход

Рабочий режим

Устройство работает при закрытой заслонке, обеспечивая, таким образом, протекание процесс пиролиза. Создание тяги в газоходе достигается принудительным образом или естественным путем.

Догрузка топлива

В этот момент шибер закрыт, но тяга в газоходе еще присутствует на протяжении некоторого времени. Процесс пиролиза не заканчивается. Догрузка топлива должна осуществляться как можно быстро, так как в противном случае оно может просто сгореть.

Принцип работыПреимущества и недостатки

К преимуществам пиролизных котлов относят:

- Принцип действия устройства позволяет высокого достичь КПД до 85%, так как топливо сжигается практически без остатка.

- Суточная загрузка топлива производится не более двух раз в сутки.

- Экономия топлива достигается возможностью производить регулировку подачи тепла в отапливаемое помещение.

- Экологичность отопительного прибора.

Пиролизные котлы, применяемые в быту, являются требовательными агрегатами:

- Обезводненное топливо свыше 30% резко снижает КПД. Это объясняется необходимостью расходовать дополнительно энергию на испарение и разложение водяного пара.

- Технические характеристики котла, полученные расчетным путем, могут быть достигнуты только в случае применения топлива, которое имеет в своем составе значительное количество сложных органических соединений.

- В процессе горения образуется сильная струя газов, которая обладает высокой химической активностью. Этот фактор обуславливает необходимость использования для устройства камеры сгорания высококачественных материалов.

- Небольшой предел регулировки по мощности. Предел форсирования котла составляет максимум 50%.

- Существенная стоимость.

Стандартное устройство пиролизного котла

ПиролизКонструкция пиролизного котла предусматривает наличие двух камер сгорания. Такая особенность устройства позволяет максимально полно использовать эффект пиролиза.

Первая камера служит для загрузки топлива и его пиролиза. В ней идут процессы разложения органических соединений, в результате чего образуется зола и пиролизные газы, которые перемещаются во вторую камеру.

Камеры между собой разделяются при помощи колосника.

Кроме этого, характерной особенностью пиролизного котла является создание верхнего дутья. В связи с тем, что процессы в топке сопровождаются повышенным аэродинамическим сопротивлением, возникает необходимость в организации принудительной тяги. Для этой цели применяются дымососы или вентиляторы.

Установка и требования к конструкции: рекомендации специалистов

Высокий уровень пожароопасности этого теплотехнического агрегата подразумевает выполнения ряда требований при монтаже пиролизного котла:

- Размещаться котельное оборудование должно в отдельном специально предназначенном для него помещении.

- Для безопасной эксплуатации необходимо соорудить вентиляционное отверстие площадью 100 кв. см.

- Установка котла должна осуществляться на фундамент, выполненный из кирпича или бетона.

- Должна быть обустроена защита топочных камер из листовой стали.

- Обязательно должно иметься свободное пространство между предметами мебели, стенами и кожухом котла минимум 200 мм.

- Необходимо провести мероприятия по утеплению дымохода. При невыполнении этого условия потери тепла неизбежны. Кроме этого, отсутствие надежной теплоизоляции станет причиной повышенного износа и поломок устройства из-за возникновения нагара и конденсата.

Пиролизный котел своими руками

Рост популярности пиролизных котлов обусловлен рядом преимуществ этого отопительного прибора, одним из которых, помимо всего прочего, является независимость от снабжения жилища газом. Высокая стоимость заводских экземпляров техники дало толчок к изготовлению пиролизных котлов своими силами.

Выбираем инструменты и материалы

Перед сборкой пиролизного котла необходимо определиться с типом устройства, его конструктивными особенностями и подобрать подходящий типовой проект конструкции.

Для создания пиролизного котла потребуются:

- стальная толстостенная труба;

- листовая сталь толщиной 4 мм;

- профильные трубы;

- круглый прокат диаметром 20 мм;

- вентилятор центробежного типа;

- шамотный кирпич;

- терморегулирующая автоматика;

- гайки, болты, шайбы.

Минимальный набор инструментов для сборочных работ состоит из:

- сварочный аппарат для дуговой электросварки;

- болгарка;

- электродрель;

- комплект слесарных инструментов.

Схема сборки

Для определения точного количества материалов для пиролизного котла необходимо воспользоваться чертежами, которые можно найти в справочной литературе. Не имеет смысла самостоятельно создавать конструкцию устройства, достаточно подобрать наиболее подходящую из уже имеющихся. В схеме пиролизного котла должны быть обозначены: топка, теплообменник и организация подачи воды.

Схема сборкиПиролизная печь как альтернатива котлу

Специалисты считают, что изготовление пиролизных котлов малой мощности нецелесообразно. Поэтому в домах с небольшой площадью при отсутствии возможности электрического или газового отопления, подходящим вариантом является сооружение пиролизной печи. Принцип работы такого устройства подобен тому, что используется в котлах при сгорании твердого топлива.

Сооружение классического варианта печи из кирпича, оборудованной водяным контуром является хорошим техническим решением проблемы организации отопления. Подобная конструкция объединяет преимущества двух агрегатов: традиционной печи и котла длительного горения.

Пиролизная печьПиролизный котел своими руками, чертежи и принцип работы

Несмотря на то, что газификация в городах России официально была закончена еще в прошлом веке, все-таки остались обделенные вниманием небольшие населенные пункты, в которых данные коммуникации не проведены и их проведение не планируется властями. Именно поэтому, высокий спрос на печи из кирпича не в далеком прошлом, как это может показаться на первый взгляд. Многие люди ошибочно считают, что это всего лишь простая конструкция, с помощью которой можно без труда отопить любое помещение при необходимости. Но если вы планируете регулярно эксплуатировать данное приспособление в качестве основного источника тепла, вы можете столкнуться с неожиданными для себя трудностями и проблемами. Именно поэтому, в момент создания печи своими руками, важно соблюдать огромное количество нюансов, о которых мы и поговорим в этой статье. Чертеж котла

Пиролизная печь в качестве доступного аналога кирпичной конструкции

Первое, что нужно знать тем, кто решил создать данный источник тепла, это обязательное наличие прочного и надежного фундамента. Его создание лучше всего доверить профессионалам своего дела, которые имеют необходимый опыт и навыки. Данные услуги специалистов, разумеется, стоит не мало, ведь это весьма кропотливая и непростая задача. Но, в том случае, если вы не располагаете крупной суммой, обратите свое внимание на неплохой аналог – пиролизные печи. За их создание вы можете взяться самостоятельно, для этого понадобятся только расходные материалы, а также соответствующие чертежи и схемы. Сегодня конструкции из кирпича своими руками достаточно востребованы в загородном и дачном домостроении, особенно в тех регионах, где не были проведены центральные газовые магистрали и не введены в эксплуатацию отопительные системы. Стоит отметить, что существует возможность создать печь из кирпича, которая будет функционировать, реализуя принцип пиролиза, но при этом не будет нуждаться в надежном фундаменте. Такое оборудование пригодно для ежедневной эксплуатации и при этом сможет прослужить вам достаточно долго. Все что будет требоваться от вас – подбрасывать топливо по мере необходимости.

Почему стоит отдать предпочтение такой печке?

Основными достоинствами такой конструкции стоит назвать следующие характеристики: Принцип работы пиролизной печи

Возможность поддерживания установленного температурного режима на протяжении длительного времени. Для этого потребуется только увеличить вместительности топливной камеры.

Минимальный уровень выделения токсических веществ в процессе переработки топлива. Именно поэтому, такая печь обеспечит комфортную для проживания температуру, а также безопасный для здоровья микроклимат в помещениях.

Данная печь способна сжигать всевозможные строительные и бытовые отходы, в том числе и автомобильную резину, пластик, а также части ДВП. Перечисленные материалы, будут хорошим топливом, но категорически не рекомендуется использовать отходы в качестве постоянного топлива. Кроме того, их сжигание будет безопасным, только в том случае, если при загрузке он будет составлять третью часть от всего количества топлива.

Несмотря на все перечисленные достоинства, пиролизная конструкция имеет и свои минусы. Самыми существенными являются:

- Высокие требования к качеству топлива. Оно должно быть, в первую очередь, сухим. Влажный материал не допустим к использованию, так как эксплуатация пиролиза в таком случае не даст необходимого результата, так как выделяемое тепло попросту растворится паром в процессе горения.

- Крупные габариты. Данную особенность можно считать недостатком, если пиролизный котел своими руками вы планируете расположить в небольшом помещении.

- Зависимость от вспомогательного оборудования. Обеспечивающий хорошую тягу вентилятор, к сожалению, не будет работать в круглосуточном режиме.

- Постоянный уход за печью. Для того, чтобы поддерживать микроклимат в доме, нужно постоянно следить за наличием дров в камере, а также перед каждой новой закладкой убирать перегоревшие угли.

До начала монтажных работ, чрезвычайно важно провести все необходимые расчеты, учитывая особенности помещения, после чего составить схему будущего оборудования. Сегодня существует возможность воспользоваться уже готовым чертежом из интернета, который создавался профессионалом. Принцип работы

Вместо основания, для устойчивости конструкции, проводится укладка периметр печи керамическим кирпичом. Создание перегородок внутри печи происходит с использованием шамотного кирпича. Полноценно эксплуатировать конструкцию можно будет лишь после окончательной сборки и обустройства системы вентиляции. Чрезвычайно важно брать в учет время, которое будет необходимо для полного сгорания топлива. Специалисты в области строительства рекомендуют использовать прессованные дрова для обогрева помещения. Когда пиролизная печь будет запущена, следует определить КПД (коэффициент полезного действия). Для этого не требуется закупать никакое измерительное оборудование, нужно только хорошенько принюхаться к запаху дыма. Если вы не ощущаете угарный газ, то КПД достаточно высок. Внешний вид готового котла для пиролизной печи

Создавая пиролизный котел своими руками пошаговая инструкция необходима в первую очередь для того, чтобы должным образом соблюсти все правила пожарной безопасности. Пренебрегая данным требованиям, вы можете спровоцировать пожар в своем доме или же нанести непоправимый урон здоровью всех жильцов. Кроме того, настоятельно рекомендуется проводить монтаж печи в отдельном нежилом помещении. Для того, чтобы камера прослужила долго, следует позаботиться о ее защите с помощью плотного металлической обшивки. Сравнение конструкции котлов

Теперь важно поговорить о материалах, которых понадобятся для проведения работ.

- Чугунные колосники;

- Керамический и шамотный кирпич.

- Стальной лист для защиты камеры. Его толщина должна быть не менее 2 миллиметров, но не более 4 миллиметров.

- Мощный вентилятор для циркуляции воздуха.

- Регуляторы температурных показателей.

- Дверцы для печи.

- Дверцы для котла.

- Сварочный электрический аппарат, болгарка, дрель.

- Несколько труб разного диаметра.

- Электроды для сварочных работ.

Нюансы, которые нужно знать

Как мы уже сказали, создание такой печи – процесс достаточно простой, но, требующий определенных познаний. Так как данная конструкция относится к обогревательному оборудованию, то будьте готовы к тому, что во время выполнения работ вам придется работать с повышенными температурами и учитывать многие особенности герметизации, что выполнить самостоятельно практически невозможно. Но учитывая советы, которые были упомянуты в данной статье, вам непременно удастся сделать действительно долговечные пиролизные печи.

Если вы желаете усилить тепловой эффект, то обустройте уже завершенную конструкцию дополнительной стенкой из шамотного и огнеупорного кирпича. Создание котла возможно даже с минимальными умениями в работе по свариванию металла. Учитывайте тот факт, что создание пиролизной печки – это не только процесс кирпичной кладки, но и монтаж камеры котла, которую по праву можно назвать основным конструкционным элементом. Самым правильным решением будет покупка уже собранного котла, который будет необходимо лишь обложить кирпичом

Особенности установки котла

Котел в готовом виде можно приобрести в специализированных магазинах. Производители выпускают оборудование, к которому обязательно идет руководство по монтажу и эксплуатации. Но как показывает практика, поданных данных, зачастую, не хватает для того, чтобы беспрепятственно провести установку. Помните, что котел представляет собой достаточно крупное сооружение, имеющее немалый вес. Основание под конструкцию традиционно выкладывается из кирпича. Оно является прочным и надежным, потому что без труда выдержит нагрузку. Конструкционные особенности камеры сгорания

Даже после нескольких лет эксплуатации печи, будьте уверены, что фундамент не даст трещину и уж тем более не начнет деформироваться. Для выполнения процесса кладки, применяйте предварительно замешенный песочно-глиняный раствор из песка и глины. Мы подробно рассмотрели все нюансы и особенности создания пиролизной печи, уточнили все, что нужно знать о котлах, а также раскрыли секреты для облегчения строительных работ. Надеемся, что данная информация будет полезной и пригодится вам.

Устройство и принцип работы пиролизного котла. Как изготовить пиролизный котел своими руками: чертежи, схемы и устройство

Твердотопливное отопительное оборудование постепенно начали заменять газогенераторными моделями, которые стали достойной альтернативой. Они зарекомендовали себя в качестве простых в эксплуатации, но при этом чрезвычайно эффективных решений, поэтому даже при сравнительно высокой стоимости пользуются у потребителей немалой популярностью. Достаточно отметить, что принцип работы пиролизного котла таков, что его успешно применяют не только при обогреве частных жилищ, но и промышленных предприятий.

Суть пиролиза

Газогенераторные котлы работают на принципе пиролизного сжигания топлива. Его суть состоит в том, что в условиях недостатка кислорода и под действием высокой температуры происходит процесс разложения сухой древесины на летучую и твердую части. Процесс обычно происходит при температуре 200-800 градусов Цельсия, причем это экзотермический процесс, то есть при нем еще и выделяется тепло, что позволяет улучшить прогрев топлива и его подсушивание в котле. Это сопровождается еще и подогревом воздуха, поступающего непосредственно в зону горения.

Смешение кислорода с пиролизным газом, выделившемся из древесины в условиях высокой температуры, приводит к горению последнего, что в дальнейшем приводит к получению тепловой энергии. В процессе сгорания происходит активное взаимодействие с активным углеродом, а это позволяет минимизировать выход вредных примесей. По большей части это получается смесь водяного пара и углекислого газа.

Характерные особенности

Как и прочее отопительное оборудование, твердотопливное производит нагрев теплоносителя, подаваемого впоследствии в систему. От других моделей он отличается принципом действия и некоторыми конструктивными особенностями. Принцип работы пиролизного котла базируется на процессе так называемой сухой перегонки древесины. Он заключается в выделении пиролизного газа из твердых материалов органического происхождения под действием повышенных температур в условиях минимизации подачи кислорода. Эта совокупность условий приводит к распаду древесины на газ и остатки в виде сухого кокса.

Сам процесс пиролиза осуществляется при достижении 1100 градусов Цельсия, поэтому происходит большое выделение тепла, позволяющее: подсушивать дрова в котле, нагревать воздух, поступающий в зону горения. При смешивании кислорода и газа, выделенного из древесины, происходит горение последнего, благодаря чему выделяется много тепловой энергии. При взаимодействии газа с активным углеродом происходит минимизация канцерогенных веществ в отработанных газах. Даже углекислого газа в них содержится втрое меньше, чем в обычных котлах, работающих на твердом топливе.

Устройство

Чтобы понять принцип работы пиролизного котла, необходимо не только рассмотреть его устройство, но и определить, как функционирует каждый отдельный узел прибора. В его состав входит немалое количество механизмов и деталей. Однако в качестве основы служит пара камер. Их обычно выполняют полностью герметичными из стальных листов, которые обладают толщиной не менее 5 мм. В качестве разделителя камеры используется форсунка. Верхнюю часть топки сделали в виде топливного бункера, то есть отдельной конструкции, а нижнюю применяют одновременно в качестве камеры сгорания и зольника.

Каждая камера предназначена для протекания вполне определенных процессов. В верхнем отделе происходит подсушивание дров с одновременным нагревом воздуха, направляемого после этого в следующий отсек. В нижней камере происходит сжигание полученного газа и накопление золы.

Функционирование

Принцип работы твердотопливного пиролизного котла основан на возможности регулировки мощности посредством наддува вторичного газа. Так результат получается более эффективным в сравнении с обычными отопительными аппаратами. Необходимая температура теплоносителя может быть установлена посредством встроенного терморегулятора.

Устройство пиролизного котла таково, что при его работе сажа полностью отсутствует в процессе горения, а зола образуется в минимальном количестве. Эти особенности ориентированы на предоставление возможности чистить прибор как можно реже.

Если говорить о том, как работает котел пиролизный в сравнении с обычным твердотопливным, то тут стоит отметить и более длительное горение дров при одной закладке, а именно функционирование до 12 часов. Естественно, на это влияют температурные показатели, однако ресурс работы гораздо больше. Дрова расходуются экономно за счет подогрева воздуха, поступающего в зону горения.

Выбор топлива

При том что устройство пиролизного котла предполагает его работу на дровах, что признано самым выгодным с точки зрения экономии, на практике для его функционирования могут использоваться и альтернативные виды органического топлива, к примеру, уголь, торф. Для повышения эффективности работы оборудования требуется учесть, что у каждого вида сырья своя длительность времени полного сгорания. В случае с мягкой древесиной это 5 часов, с твердой – 6, с коксом – 10.

Проведенные исследования и опросы пользователей свидетельствуют в пользу того, что наибольшая эффективность функционирования отопительного оборудования достигается при работе на сухих дровах. Влажность древесины не должна быть более 20%, а длина поленьев может составлять до 65 см. Это топливо не только обеспечит максимальную мощность оборудования, но и существенно увеличит время его бесперебойного функционирования. Однако если нет возможности приобрести такой вид ресурса, можно использовать альтернативный вид органического топлива, при условии, что изготовителем оно было разрешено. Это могут быть: торф, пеллеты, древесные отходы, целлюлозосодержащие отходы промышленности, каменный уголь.

Однако при выборе любого вида топлива важно помнить, что излишняя его влажность может привести к выделению пара во время работы аппарата, что становится причиной образования копоти и снижает тепловые характеристики оборудования во время эксплуатации. Только при использовании сухих веществ и правильной регулировке расхода первичного и вторичного воздуха происходит минимизация выделения канцерогенных веществ пиролизными газами.

Преимущества газогенераторного оборудования

Теперь, когда известно, как устроен пиролизный котел и какие виды топлива можно для него использовать, следует отметить, что среди твердотопливных моделей это наиболее экономичный вид. Функционирование подобного оборудования характеризуется:

— быстрым переходом на режим энергоэффективности;

— стабильной температурой в отопительной системе при условии, что в топке есть топливо;

— нет необходимости в частой чистке;

— котел уместно использовать в комплексе с любой системой;

— не нуждается в установке дымохода;

— выполнен из устойчивых к коррозии жаростойких материалов.

Такой перечень параметр указывает на эффективность работы пиролизных котлов в сравнении с традиционными твердотопливными моделями, поэтому их можно использовать для работы в любых помещениях. Высокая стоимость – это единственный недостаток подобного оборудования, однако в случае невозможности применения альтернативных устройств, помимо твердотопливных, выбор будет в пользу первых.

Устройство пиролизного котла: схемы, фото и рекомендации по изготовлению

Так как подобное оборудование становится в последнее время все более популярным среди потребителей, становится актуальным вопрос не только его приобретения, но и самостоятельного изготовления. Связано это с довольно высокой стоимостью готовых решений, непосильной большинству граждан. Чтобы сделать пиролизный котел своими руками, потребуется лишь желание и некоторые инструменты. Для начала требуется обладать базовой информацией о том, как выглядит и работает этот отопительный прибор. Заранее должно быть просчитано, какой тип горения окажется оптимальным для определенного задания – со щелевой горелкой или на колосниках. После этого в специализированном магазине требуется приобрести все необходимые детали. После этого можно начинать делать пиролизный котел своими руками. Чертежи, которые будут служить в качестве опоры, тоже должны быть подготовлены заранее.

Детали

Для самостоятельного изготовления газогенераторного оборудования требуется подготовить следующие материалы:

— стальную трубу со стенками толщиной 4 мм;

— листовую сталь толщиной 4 мм;

— профильные трубы;

— электроды;

— круглый прут диаметром 20 мм;

— шамотный кирпич;

— автоматика для регулировки температуры;

— асбестовый шнур;

— гайки и болты.

Итак, если вы решили сделать пиролизный котел своими руками, чертежи помогут в определении оптимального количества материалов для этого. На данный момент существует довольно много изданий, в которых опубликованы схемы и подробное описание процесса работы. Если руководствоваться ими, то можно создать довольно эффективный агрегат. Схема пиролизного котла (своими руками, как уже было сказано выше, сделать его особого труда не составит) требуется для обозначения места подачи воды, теплообменника и топки. Не стоит создавать чертеж агрегата с нуля, лучше подкорректировать типовой вариант, внеся правки под конкретную ситуацию.

Работа над созданием

При изготовлении газогенераторного котла своими руками можно взять в качестве базовой модели отопительный прибор на 40 кВт, который разработал конструктор Беляев, а после этого произвести оптимизацию под лазерную резку, уменьшив число требуемых деталей. Внутренний объем должен оставаться неизменным при любых переменах в конструкции прибора. Рубашка теплообменника при этом должна значительно увеличиться. После этого можно приступать к соединению всех деталей пиролизного котла при условии четкого следования чертежу. Воздух в указанном случае используется в качестве теплоносителя, что позволяет прогревать помещение без потерь тепла.

Герметичность труб – это необязательное условие, так как дровяной котел обычно не становится инициатором утечки и разгерметизации отопительной системы. Этот прибор вполне можно считать идеальным решением для монтажа на даче, где необходимость в отоплении возникает не так уж часто.

Установка

После того как прибор будет собран по схеме, можно приступать к его монтажу и последующим испытаниям. При правильном изготовлении газогенераторного котла он должен быстро выходить на требуемый режим, а прогрев отопительной системы должен происходить за 30 минут. Обычно температура в помещении поднимается довольно быстро.

Выводы

Итак, теперь, когда вам известен не только принцип работы пиролизного котла, но и возможности его самостоятельного изготовления, остается только принять решение: либо приобрести готовую модель, либо сделать ее своими руками. Важно понимать, что приборы, выпущенные промышленностью, изготовлены качественно, прошли тестирование и гарантируют полную безопасность эксплуатации.

(PDF) Обзор конденсационной системы для процесса пиролиза биомассы

Ссылки

[1] D. Mohan, C.U. Питтман, П. Стил, Пиролиз древесины / биомассы для получения биомассы: критический обзор

, Energy Fuel 20 (2006) 848 889,. – Https: //doi.org/10.1021/ef0502397

[2] S.N. Найк, В. Гоуд, П. Раут, А. Далай, Производство биотоплива первого и второго поколения

eration: всесторонний обзор, Renew. Sust. Energ.Ред. 14 (2010)

578 597,. – Https: //doi.org/10.1016/j.rser.2009.10.003

[3] E.I.D.M. Алсбоу, Пиролизное бионефть как возобновляемое топливо и источник химикатов: его

Производство, характеристика и стабильность, (2014).

[4] A.C. Johansson, H. Wiinikka, L. Sandström, M. Marklund, O.G.W. Öhrman,

J. Narvesjö, Характеристика продуктов пиролиза, полученных из различных типов биомассы Nordic ff

на пилотной установке циклона, Топливный процесс.Technol. 146 (2016) 9 19, —

https://doi.org/10.1016/j.fuproc.2016.02.006.

[5] Л. Сандстрём, А. К. Йоханссон, Х. Вийникка, О. Г. У. Эрман, М. Марклунд,

Пиролиз североевропейских видов биомассы в циклонной пилотной установке. Массовые балансы и —

выходов, топливный процесс. Technol. 152 (2016) 274 284, –https: //doi.org/10.1016/j.

fuproc.2016.06.015.

[6] А.Э. Пютюн, Н. Озбай, Э.П. Онал, Э. Пютюн, Пиролиз хлопкового стебля в неподвижном слое для получения

жидких и твердых продуктов, Топливный процесс.Technol. 86 (2005) 1207 1219, –https: // doi.

org / 10.1016 / j.fuproc.2004.12.006.

[7] А. Демирбас, Влияние температуры на выход соединений, существующих в fl

бионефти, полученных из образцов биомассы путем пиролиза, Топливный процесс. Technol. 88

(2007) 591 597,. – Https: //doi.org/10.1016/j.fuproc.2007.01.010

[8] С. Папари, К. Хавболдт, Обзор пиролиза древесной биомассы для получения bio-oil:

Акцент на кинетических моделях, Renew.Sust. Energ. Ред. 52 (2015) 1580 1595, –https: //

doi.org/10.1016/j.rser.2015.07.191.

[9] С. Папари, К. Хавболдт, Разработка и проверка модели процесса для описания

пиролиза лесных остатков в шнековом реакторе, Energy Fuel 31 (2017)

10833 10841,. – Https: // doi.org/10.1021/acs.energyfuels.7b01263

[10] Х. Бамдад, К. Хавболдт, Сравнительное исследование физико-химических характеристик —

Использование биоугля и металлоорганических каркасов (MOF) в качестве адсорбентов газа, Кан.J.

Chem. Англ. 94 (2016) 2114 2120,. – Https: //doi.org/10.1002/cjce.22595

[11] Х. Бамдад, К. Хавболдт, С. Маккуарри, Обзор распространенных адсорбентов для удаления кислотных

газов : сосредоточьтесь на biochar, Renew. Sust. Energ. Ред. 81 (2018) 1705 1720, —

https://doi.org/10.1016/j.rser.2017.05.261.

[12] С. Ван, Ю. Гу, К. Лю, Ю. Яо, З. Го, З. Луо и др., Разделение бионефти с помощью молекулярной дистилляции

, Топливный процесс.Technol. 90 (2009) 738 745, –https: //doi.org/

10.1016 / j.fuproc.2009.02.005.

[13] А.В. Бриджуотер, Возобновляемые виды топлива и химикаты путем термической обработки биомассы,

Chem. Англ. J. 91 (2003) 87 102, –https: //doi.org/10.1016/S1385-8947 (02)

00142-0.

[14] R.J.M. Вестерхоф, Д.В.Ф. Брилман, М. Гарсия-Перес, З. Ван, S.R.G. Ауденховен,

W.P.M. Ван Сваай и др., Фракционная конденсация паров пиролиза биомассы,

Energy Fuel 25 (2011) 1817 1829,.–Https: //doi.org/10.1021/ef2000322

[15] С. Рахман, Р. Хеллер, С. Маккуарри, С. Папари, К. Хавболдт,

«Модернизация и выделение низкомолекулярных соединений из коры и биомасла хвойных пород

путем вакуумной перегонки, Sep. Purif. Technol. 194 (2018) 123 129, –https: // doi.

org / 10.1016 / j.seppur.2017.11.033.

[16] SS Liaw, S. Zhou, H. Wu, M. Garcia-Perez, Влияние температуры предварительной обработки на выход и свойства биомасел, полученных в результате шнекового пиролиза древесины Douglas rf

, Топливо 103 (2013) 672 682,.–Https: //doi.org/10.1016/j.fuel.2012.08.016

[17] C.J. Ellens, R.C. Браун, Оптимизация реактора свободного падения для производства быстрого пиролизного биомасла

, Биоресурсы. Technol. 103 (2012) 374 380, –https: //doi.org/10.

1016 / j.biortech.2011.09.087.

[18] Ö. Onay, S.H. Бейс, Э.М. Кочкар, Быстрый пиролиз семян рапса в хорошо продуваемом реакторе с фиксированным слоем

, J. Anal. Прил. Пиролиз 58 59 (2001) 995 1007, — — https: // doi.org / 10.

1016 / S0165-2370 (00) 00133-9.

[19] Дж. Ли, Оптимальный процесс пиролиза в реакторе с вращающимся конусом и анализ продуктов пиролиза

, Int Conf Challenges Environ Sci Comput Eng CESCE 2010, 1 2010,

pp. 530 533,,. – Https : //doi.org/10.1109/CESCE.2010.74

[20] Х. Лей, С. Рен, Дж. Джулсон, Влияние температуры и времени реакции и размера частиц ff

кукурузной соломы на микроволновый пиролиз, Энергетика Топливо 23 (2009 г.) 3254 3261, —

https: // doi.org / 10.1021 / Ef

64.

[21] А. Демирбас, Влияние начального содержания влаги на выходы маслянистых продуктов от пиролиза биомассы ff

, J. Anal. Прил. Пиролиз 71 (2004) 803 815, –https: //doi.org/

10.1016 / j.jaap.2003.10.008.

[22] Д. Вамвука, Бионефть, твердое и газообразное биотопливо из процессов пиролиза биомассы — обзор

, Int. J. Energy Res. 35 (2011) 835 862,. – Https: //doi.org/10.1002/er.1804

[23] S.Папари, К. Хавболдт, Р. Хеллер, Производство и характеристика пиролизного масла

из остатков лесопиления в шнековом реакторе, Ind. Eng. Chem. Res. (2017) ac-

s.iecr.6b04405,, .https: //doi.org/10.1021/acs.iecr.6b04405

[24] Q. Zhang, J. Chang, T. Wang, Y. Xu , Обзор свойств пиролизного масла биомассы и исследования по модернизации

, Energy Convers. Manag. 48 (2007) 87 92, –https: //doi.org/10.

1016 / дж.enconman.2006.05.010.

[25] А. Оасмаа, С. Черник, Качество мазута пиролизного масла биомассы — Современное состояние для

конечных пользователей, Energy Fuel 13 (1999) 914 921, –https: //doi.org/ 10.1021 /

ef980272b.

[26] A. Oasmaa, K. Sipilä, Y. Solantausta, E. Kuoppala, Улучшение качества пиролиза

жидкость: влияние легких летучих веществ на стабильность пиролизных жидкостей, Energy Fuel 19ff

(6) ( 2005) 2556 2561–.

[27] Р.J.M. Westerhof, N.J.M. Койперс, С. Kersten, W.P.M. Van Swaaij, Controlling

содержание воды в масле быстрого пиролиза биомассы, Ind. Eng. Chem. Res. 46 (2007)

9238 9247,. – Https: //doi.org/10.1021/ie070684k

[28] Гути А. Тумбалам, Фракционная конденсация паров бионефти, (2013).

[29] A.S. Поллард, М.Р. Ровер, Р.С. Браун, Характеристика бионефти, извлеченной как фракции стадии

с уникальными химическими и физическими свойствами, Дж.Анальный. Прил. Пиролиз 93

(2012) 129 138,. – Https: //doi.org/10.1016/j.jaap.2011.10.007

[30] Т. Чен, К. Дэн, Р. Лю, Эффект селективного конденсация на характеристике бионефти №

из быстрого пиролиза сосновых опилок с использованием реактора с псевдоожиженным слоем, Energy Fuel №

24 (2010) 6616 6623,. – https: //doi.org/10.1021/ef1011963

[31 ] П. Ким, С. Уивер, Н. Лаббе, Влияние скорости потока продувочного газа на температуру — ff fl

контролируемая многоступенчатая конденсация паров пиролиза в шнековой промежуточной системе пиролиза

, J.Анальный. Прил. Пиролиз 118 (2016) 325 334, –https: //doi.org/10.

1016 / j.jaap.2016.02.017.

[32] Н. Джендуби, Ф. Бруст, Дж. М. Коммандре, Г. Мовьель, М. Сардин, Ж. Леде, Неорганика

Распределениев бионефти и угле, полученных в результате быстрого пиролиза биомассы: ключевая роль

аэрозолей , J. Anal. Прил. Пиролиз 92 (2011) 59 67, –https: //doi.org/10.1016/j.jaap.

2011.04.007.

[33] Д. Сянвэнь, В.Чуангжи, Л. Хайбин, К. Йонг, Быстрый пиролиз биомассы в реакторе CFB

, Energy Fuel 14 (2000) 552 557,. – Https: //doi.org/10.1021/ef9

5

[34] Дж. Гю, Х. Чэ, Дж. Веон, С. Янг, Й. Хо, Х. Сок, Быстрый пиролиз энергетической культуры

«» –Геодае-Уксаэ 1 в реакторе с псевдоожиженным слоем с барботажным псевдоожиженным слоем, Energy 95 (2016) 1fl 11,

https://doi.org/10.1016/j.energy.2015.11.049.

[35] Дж. Ремон, Ф. Бруст, Дж.Валетт, Ю. Чхити, И. Алава, А.Р. Fernandez-Akarregi, et al.,

Производство газа, обогащенного водородом, из бионефти быстрого пиролиза: сравнение между маршрутами гомогенного и каталитического парового риформинга

, Int. J. Hydrog. Energy 39

(2014) 171 182,. – Https: //doi.org/10.1016/j.ijhydene.2013.10.025

[36] Ю. Мэй, Р. Лю, Влияние температуры горячего пара керамики Фильтр в реакторе с псевдоожиженным слоем

по химическому составу и структуре биомасла и механизму реакции быстрого пиролиза сосновых опилок

, Топливный процесс.Technol. (2016), https://doi.org/10.

1016 / j.fuproc.2016.09.008.

[37] В. Цай, Р. Лю, Производительность промышленной установки быстрого пиролиза биомассы для производства биомассы

, Топливо 182 (2016) 677 686, –https: //doi.org/10.1016/ j.fuel.2016.

06.030.

[38] Q. Lu, X. Yang, X. Zhu, Анализ химических и физических свойств биомасла

, пиролизованного из рисовой шелухи, J. Anal. Прил. Пиролиз 82 (2008) 191 198, –https: // doi.

орг / 10.1016 / j.jaap.2008.03.003.

[39] А. Паттия, С. Суттибак, Быстрый пиролиз остатков сахарного тростника в реакторе с псевдоожиженным слоем №

с фильтром горячего пара, 90 (2015) 110119, f– https://doi.org/10.1016/ j.joei.2015.

10.001.

[40] J.M. Mesa-Pérez, J.D. Rocha, L.A. Barbosa-Cortez, M. Penedo-Medina, C.A. Luengo,

E. Cascarosa, Быстрый окислительный пиролиз соломы сахарного тростника в реакторе с псевдоожиженным слоем,

Appl.Therm. Англ. 56 (2013) 167 175, –https: //doi.org/10.1016/j.applthermaleng.

2013.03.017.

[41] F.M. Беррути, Л. Ферранте, Ф. Беррути, К. Бриенс, Оптимизация системы периодического нагнетания пробок

для пиролиза биомассы опилок, Int. J. Chem. Реагировать. Англ. 7 (2009),

https://doi.org/10.2202/1542-6580.2077.

[42] M.A.F. Мазлан, Ю. Уэмура, Н. Осман, С. Юсуп, Быстрый пиролиз остатков твердой древесины re-

с использованием пиролизера капельного типа с неподвижным слоем, Energy Convers.Manag. 98 (2015) f

208 214,. – Https: //doi.org/10.1016/j.enconman.2015.03.102

[43] Y.W. Чон, С.К. Цой, Ю.С. Чой, С.Дж. Ким, Производство биомасла из свиного навоза

методом быстрого пиролиза и анализ его характеристик, Renew. Энергия 79

(2015) 14 19,. – Https: //doi.org/10.1016/j.renene.2014.08.041

[44] С. Чанг, З. Чжао, А. Чжэн, Х. Ли, X. Wang, Z. Huang и др., Влияние гидротермальной предварительной обработки ff

на свойства бионефти, полученного в результате быстрого пиролиза древесины эвкалипта

в реакторе с псевдоожиженным слоем, Bioresour.Technol. 138 (2013) 321 328, fl– https: //

doi.org/10.1016/j.biortech.2013.03.170.

[45] С. Папари, К. Хавболдт, Р. Хеллер, Пиролиз: теоретическое и экспериментальное исследование

преобразования остатков пиломатериалов хвойных пород в бионефть, Ind. Eng. Chem. Res. 54

(2015) 605 611,. – Https: //doi.org/10.1021/ie5039456

[46] Х.С. Цой, Ю.С. Чой, Х. Парк, Характеристики быстрого пиролиза лигноцеллюлозной биомассы

при различных условиях реакции, Renew.Энергия 42 (2012) 131 135, —

https://doi.org/10.1016/j.renene.2011.08.049.

[47] М. Амутио, Г. Лопес, Дж. Альварес, М. Олазар, Дж. Бильбао, Быстрый пиролиз эвкалиптовых отходов

в реакторе с коническим носиком, Биоресурсы. Technol. 194 (2015) 225 232, —

https://doi.org/10.1016/j.biortech.2015.07.030.

[48] А. Адрадос, А. Лопес-Урионабарренечеа, Дж. Солар, Дж. Реквис, И. Де Марко,

Дж. Ф. Камбра, Повышение качества пиролизных паров от карбонизации биомассы, J.Анальный.

Заявл. Пиролиз 103 (2013) 293 299,. – Https: //doi.org/10.1016/j.jaap.2013.03.002

[49] Х. Чжан, Р. Сяо, Х. Хуан, Г. Сяо, Сравнение некаталитический и каталитический быстрый

пиролиз кукурузного початка в реакторе с псевдоожиженным слоем, Bioresour. Technol. 100 (2009) №

1428 1434,. – Https: //doi.org/10.1016/j.biortech.2008.08.031

[50] Б. Пидтасанг, П. Удомсап, С. Суккаси, Н. Чоллачуп, Паттия А., Влияние добавки спирта №

на свойства бионефти, полученного в результате быстрого пиролиза коры эвкалипта в реакторе свободного падения

, J.Ind. Eng. Chem. 19 (2013) 1851 1857, –https: //doi.org/10.

1016 / j.jiec.2013.02.031.

[51] H.V. Ли, С.С. Ким, Дж. Х. Чой, Х. Ву, Дж. Ким, Быстрый пиролиз водорослей Saccharina japonica

в реакторе с неподвижным слоем для производства бионефти, Energy Convers. Manag. 122f

(2016) 526 534,. – Https: //doi.org/10.1016/j.enconman.2016.06.019

[52] А. Бланко, Ф. Чейн, Журнал аналитического и прикладного моделирования пиролиза и др. —

Моделирование быстрого пиролиза биомассы в реакторе с псевдоожиженным слоем, J.Анальный. Прил. Пиролиз №

118 (2016) 105 114, –https: //doi.org/10.1016/j.jaap.2016.01.003.

[53] С. Тангалажи-Гопакумар, С. Адхикари, Х. Равиндран, Р. Б. Гупта, О. Фасина,

М. Ту и др., Физиохимические свойства биомасла, полученного при различных температурах

из сосны древесины с помощью шнекового реактора, Биоресурсы. Technol. 101 (2010) 8389 8395, —

https://doi.org/10.1016/j.biortech.2010.05.040.

[54] Т.Венугопал, статья в прессе, Current (2005), https://doi.org/10.1016/j.cbpc.

2005.04.011.

[55] J. Jae, R. Coolman, T.J. Mountziaris, G.W. Хубер, Каталитический быстрый пиролиз ноцеллюлозной биомассы лиг-

в установке разработки процесса с непрерывным добавлением и удалением катализатора

, Chem. Англ. Sci. 108 (2014) 33 46, –https: //doi.org/10.1016/j.ces.

S. Papari, K. Hawboldt Fuel Processing Technology 180 (2018) 1–13

12

Реактор пиролиза — обзор

Газификация и пиролиз

При нагревании топливо из биомассы разлагается на газообразные и конденсируемые видов, оставляя после себя твердый углеродистый остаток, известный как уголь.Это ранняя стадия горения, и светящееся пламя, наблюдаемое при сжигании древесины и другой биомассы, является результатом окисления летучих соединений, выделяемых во время пиролиза и газификации сырья, и теплового излучения от частиц сажи от пламени, дающего характерный желтый цвет. .