Как сделать ленточный шлифовальный станок: чертежи, фото

Станки и инструменты /04-янв,2018,01;19 / 26220Ленточный шлифовальный станок (гриндер) своими руками задумывался для такой задачи как финишная шлифовка, полировка деталей из разных материалов. С его помощью можно обрабатывать, полировать, шлифовать поверхности из дерева, и к другим различным покрытиям. Это устройство, в основном, используются при производстве мебели, а также в кузнечных мастерских.

Такой станок будет полезен и в домашней мастерской, однако модели заводского производства, как правило, достаточно дороги для обычного любителя слесарного дела. Значительно более выгодное и реалистичное решение – это изготовление шлифовального станка своими руками. Он собирается из электродвигателя 550 Вт, 2400 об/мин, с лентой 15 м/с, что является очень неплохим результатом. В основе станка используется рама из швеллера 120 мм, также применяются стандартные колеса шириной 30 мм.

Список используемых материалов:

• электрический двигатель 550 Вт, 2400 об/мин;

• швеллер 120 мм;

• колесо, ширина 30 мм – 2 шт.;

• подшипник;

• шлифовальная лента.

Список инструментов:

• сварочный аппарат;

• болгарка;

• гаечные ключи;

• отвертка.

Пошаговое описание работ по изготовлению гриндера (шлифовального станка)

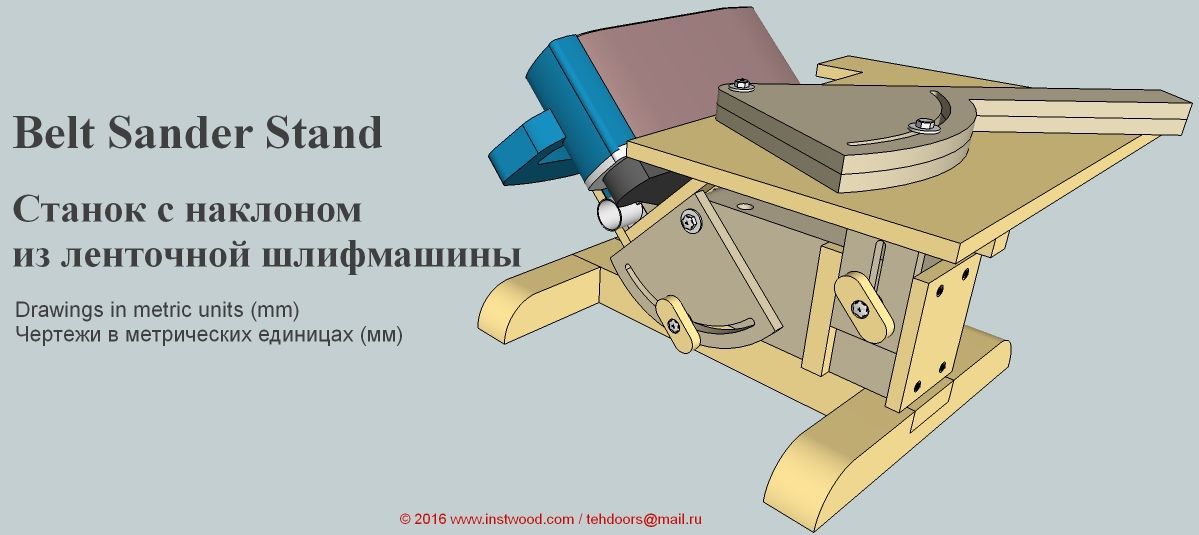

чертеж

Чертежи, схемы, прототипы, которые взятые за основу.

Растачиваем фланец на электрическому двигателю, используя токарный станок.

Берем швеллер 120 мм, свариваем раму.

Алюминиевый защитный кожух для проводов.

4

Рабочая площадка шлифовального станка.

Устанавливаем колесо.

Результат – надежный и эффективный станок.

Гриндер ленточный чертежи.

Полный комплект с размерами.

Полный комплект с размерами.В данной статье мы представляем Вам полный комплект чертежей со всеми габаритными размерами нашего ленточного гриндера под шлифовальную ленту длиной 915мм. Данная модель гриндера предназначена для небольшой мастерской или для полупрофессионального использования Ленточно-шлифовальный станок монтируется на двигатели АИР 71B2 мощностью 0.75кВт/1.1кВт, а так же на двигатели АИР 63B2 мощностью 0.35кВт/0.55кВт в исполнении с фланцем.

Состав комлекта ленточного гриндера Хозяин для самостоятельной сборки

| Ведомость основного комплекта рабочих чертежей ленточного гриндера MG-915 ХОЗЯИН. | ||

| Лист | Наименование | Примечание |

| 1. | Общие данные. | |

| 2. | Рама ленточного гриндера. | |

| 3. | Опорный механизм. Выдвижной ригель. Пластина стола выдвижная ленточного гриндера. | |

| 4. | Опорный стол. Упорная пластина, уши ленточного гриндера | |

5. | Шкив приводной ленточного гриндера. | |

| 6. | Ролик прямой ленточного гриндера 2шт. | |

| 7. | Ролик бочка ленточного гриндера. | |

| 8. | Втулка качения ленточного гриндера. | |

| 9. | Ось резьбовая ленточного гриндера 4 шт. | |

| 10. | Сборочный вид 1. | |

| 11. | Сборочный вид 2. | |

| 12. | Сборочный вид 3. | |

Основные элементы ленточного гриндера (выдвижной ригель, основная рама и поворотный механизм) вырезаны из металла толщиной 10 мм. Материал рамы и основных элементов гриндера советуем собирать из металла толщиной 10-12мм, для облегчения конструкции подойдет и алюминий аналогичной толщины. Для этого Мы рекомендуем использовать лазерную или гидроабразивную резку, так же подойдет плазморез или фрезерные станок.

Чертеж рамы ленточного гриндера Хозяин

При отсутствии доступа к данному оборудованию и определенном опыте и упорстве, используя основные размеры на чертежах, можно собрать ленточный гриндер своими руками при помощи болгарки для резки металла и дрели для сверления отверстий. Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Самый простой способ перенести чертежи гриндера на заготовки – распечатать в формате 1:1 и приклеить.

Чертеж ригеля и рамы ленточного гриндера Хозяин

Материал механизма натяжителя ленты для гриндера изготовлен из стали толщиной 8 мм. Для сборки данного узла потребуются метчики М6х1, отверстия диаметром 5.2 мм, на чертеже под резьбу 6х1. Трущиеся элементы рекомендуем смазать любой доступной технической смазкой. Для дальнейшей стабильной работы натяжителя ленты для гриндера рекомендуется проводить смазку регулярно.

Чертеж натяжителя ленточного гриндера Хозяин

Опорный столик и упорная площадка ленточного гриндера Хозяин изготавливаются из стали толщиной 6 мм с использование сварки и последующей шлифовкой швов. Так же Вам потребуется метчик М8х1.2, отверстия под эту резьбу обозначены диаметром 6.8 мм. В качестве упорного элемента гриндера, мы рекомендуем использовать керамогранитную плитку, она зарекомендовала себя лучше, чем высоколегированные стали или чугун, т. к. плотность и долговечность у неё выше.

к. плотность и долговечность у неё выше.

Чертеж столика ленточного гриндера Хозяин

Токарные работы лучше всего доверить опытному токарю, т.к. ролики и шкив ленточного гриндера являются деталями высокой точности, сложны в изготовлении и требуют использования токарного оборудования и различного вида резцов, а также ленточной пилы для нарезки заготовок. Это основной элемент стабильной работы, ровного хода ленты гриндера и безопасности работы Вашего станка. Все размеры и допуски роликов для гриндера указаны на нижеследующих чертежах.

Чертеж шкива ленточного гриндера Хозяин

Чертеж прямого ролика ленточного гриндера Хозяин

Чертеж ролика-бочки ленточного гриндера Хозяин

Чертеж оси ролика ленточного гриндера Хозяин

Чертеж втулки натяжителя ленточного гриндера Хозяин

Для сборки роликов гриндера Вам потребуются подшипники 6000RS 6шт., в случае неточной токарной обработки их рекомендую вклеивать на резьбовой герметик, это позволит им прослужить дольше и избежать неприятных ситуаций с развалившимися роликами. Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Мы на своих станках используем ЧПУ токарные работы, которые позволяют изготовить детали с точностью до .01 миллиметра.

Для лучшего понимания, сборки ленточного гриндера своими руками, ниже прикладываем сборочный чертежи и виды собранного гриндера.

Сборочные чертежи ленточного гриндера Хозяин

Сборочный чертеж ленточного гриндера (Вид 1)

Сборочный чертеж ленточного гриндера (вид 3)

Сборочный чертеж ленточного гриндера (вид 2)

Весь используемый крепеж для сборки ленточного гриндера своими руками,выкладываем в файле спецификация.

Спецификация крепежа к чертежу ленточного гриндера Хозяин

Спасибо, что дочитали данный материал, ссылку на чертежи ленточного гриндера “Хозяин” векторном формате для печати в хорошем качестве выкладываем отдельным файлом

Ленточный гриндер чертежи в формате dwg с размерами

Предложение, вопросы и пожелания присылайте нам на почту, будем рады обсудить или помочь с возникшими вопросами.

Звоните, пишите!

Ленточный шлифовальный станок своими руками

При проведении строительных и ремонтных работ у мужчин зачастую возникает надобность обработать дерево, камень или металл. Для качественной работы желательно приобрести ленточный шлифовальный станок. Но как быть, когда финансы не позволяют сделать такую покупку? Для этого достаточно соорудить ленточный шлифовальный станок своими руками.

Для качественной работы желательно приобрести ленточный шлифовальный станок. Но как быть, когда финансы не позволяют сделать такую покупку? Для этого достаточно соорудить ленточный шлифовальный станок своими руками.

Содержание:

- Предназначение ленточного шлифовального станка

- Конструкция ленточного шлифовального станка

- Абразивные ленты для шлифовальных станков

- Принцип работы ленточно-шлифовального станка

- Изготовление ленточного шлифовального станка

Предназначение ленточного шлифовального станка

Древесину широко используют в самых разных производственных организациях. Из дерева изготавливают множество всевозможных деталей и изделий. Чтобы деревянную заготовку обработать должным образом и придать ей внешность законченного изделия, принято использовать различное оборудование, в том числе и ленточные шлифовальные станки.

Ленточное шлифовальное оборудование, как правило, применяют на заключительных этапах производства, когда детали подвергают чистовой механической обработке.![]() Такие устройства удобно использовать в производстве мебели и разных изделий из дерева потребительского назначения. Зависимо от используемого материала, ленточно-шлифовальные станки работают с деревом или металлом.

Такие устройства удобно использовать в производстве мебели и разных изделий из дерева потребительского назначения. Зависимо от используемого материала, ленточно-шлифовальные станки работают с деревом или металлом.

Главными целями использования шлифовальных станков по дереву выступают окончательное выравнивание поверхности, доведение их уровня шероховатости до необходимой величины, получение ровных и гладких поверхностей у изделий из древесины и древесного материала до облицовывания или после проведения покрытия лаком и прочими отделочными материалами, удаление местных неровностей в форме углублений и возвышений, обдирка заусениц и снятие местных наплывов лака и грунтовки, удаление грата, внутренняя шлифовка и шлифование закруглений.

Ленточные шлифовальные станки по металлу работают с различными материалами и форматами, что являются ходовыми в металлообработке: простой и легированной сталью, цветными металлами в виде четырехугольных, круглых и плоских заготовок. Шлифовальные станки позволяют рационально и с минимальными затратами времени шлифовать кругляки и трубы большого диаметра.

Зависимо от разновидности обработки и вида подачи, ленточные шлифовальные станки предназначаются:

- для шлифования криволинейной поверхности со свободной шлифовальной лентой;

- для обработки плоской поверхности с неподвижным столом, ручным передвижением утюжка и стола, а также механизированным передвижением рабочего стола и ручным передвижением утюжка;

- для обработки щитовых и брусковых деталей, их торцов и боковых кромок;

- для промежуточной процедуры шлифования лакокрасочных покрытий.

Конструкция ленточного шлифовального станка

Ленточные шлифовальные станки выпускаются современными зарубежными и отечественными производителями в широком ассортименте. Цены шлифовальных станков значительно варьируются. Также они различаются возможной производительностью и своей конструкцией. Однако есть у них и нечто общее. Их объединяет то, что абсолютно все станки имеют в качестве рабочего органа абразивную ленту, что соединена чаще всего в кольцо и размещается между вращающимися барабанами.

Один барабан является ведущим, а другой – ведомым. Это значит, что первый из них оснащен механической трансмиссией, что основывается чаще всего на ременной передаче, при помощи которой передается на него вращательный момент от электрического двигателя. Любой ленточный шлифовальный станок устроен так, что скорость движения ведущего барабана, а поэтому и скорость перемещения абразивной ленты можно изменить, обеспечивая разные режимы обработки поверхностей.

Абразивная лента может располагаться вертикально или горизонтально. Кроме того, в продаже имеются модификации оборудования, в которых рабочий орган устанавливается под определенным углом. Абразивная лента монтируется на станине, на которой обычно и располагаются обрабатываемые изделия. Заготовки могут удерживаться оператором вручную, или с помощью специальных приспособлений, которые облегчающих труд потребителей и делают процедуру обработки более эффективной и безопасной.

Стол станка изготавливают из металлических листов или толстых досок. Если в конструкции предусмотрено изготовление стола именно из металла, то получится затачивать более сложные изделия. Длина рабочей части ленточно-шлифовального станка и самой ленты для шлифовки в первую очередь зависит от длины изделий, которые будут шлифоваться на станке.

Если в конструкции предусмотрено изготовление стола именно из металла, то получится затачивать более сложные изделия. Длина рабочей части ленточно-шлифовального станка и самой ленты для шлифовки в первую очередь зависит от длины изделий, которые будут шлифоваться на станке.

Если деталь имеет меньшую длину, чем рабочая поверхность станка, то ее будет намного удобнее обрабатывать, и обработка получится более качественной. К примеру, при длине шлифовальной ленты 4,5 метра можно обрабатывать с легкостью деревянные заготовки, что имеют длину в 200 сантиметров.

Ленточно-шлифовальные станки делятся на оборудование с неподвижным и подвижным рабочим столом и аппараты со свободной лентой. Особая группа — широколенточные станки для шлифования, у которых стол, что выполнен в форме гусеницы, одновременно является и органом подачи. У станков со столами лента размещается горизонтально, у конструкций со свободной лентой она устанавливается разными способами.

Так как в процессе шлифования неизбежно образуется много пыли, то все ленточно-шлифовальные станки обычно оборудуются специальными мощными вытяжками, удаляющими большую ее часть во время самого технологического процесса.

Абразивные ленты для шлифовальных станков

Режущим инструментом ленточно-шлифовальных станков является шлифовальная лента, которая состоит из тканевой или бумажной основы и абразивных зерен, что прикрепляются к ней при помощи клеевых веществ. Изготавливаются абразивные ленты двумя методами: механическим и электрическим. Первый способ состоит в равномерной насыпке зерен абразива на основание, что покрыто клеем, а второй способ происходит в электрическом поле, которое ориентирует зерна вверх самыми острыми гранями для улучшения режущих свойств шлифовальной машинки.

Абразивные зерна на основу насыпают по связке плотно или редко. Наиболее эффективной считается абразивная лента с редкой засыпкой, когда зерна занимают меньше 70% площади, потому что между их зерен не способна забиваться древесная пыль, образующаяся в процессе шлифования. Могут использоваться в качестве абразивного материала природные минералы или искусственные материалы, которые обладают высокой твердостью, например, зеленый и черный карбид кремния, белый и нормальный монокорунд, а также нормальный электрокорунд.

Могут использоваться в качестве абразивного материала природные минералы или искусственные материалы, которые обладают высокой твердостью, например, зеленый и черный карбид кремния, белый и нормальный монокорунд, а также нормальный электрокорунд.

С целью приклеивания зерен применяют синтетические смолы и мездровый клей. В качестве основы используют такую ткань, как бязь и саржа, или бумагу специального сорта. Величина абразивных зерен обозначается номером, который соответствует размеру ячеек сита, в котором задерживаются эти зерна, и отображается в сотых долях миллиметра.

Если вас интересует, как сделать ленточный шлифовальный станок, то вам стоит обратить внимание на следующие размеры шлифовальных порошков и абразивных зерен и их классификацию: шлифовальное зерно — от 2000 до 160 мкм, шлифовальные порошки — от 125 до 40 мкм; микропорошки — от 60 до 14 мкм, очень тонкие микропорошки — от 10 до 3 мкм.

На деревообрабатывающие предприятия шлифовальная шкурка поступает в листах или рулонах. На нерабочей поверхности шкурки присутствует маркировка с указанными характеристиками шкурки и компании-изготовителя. Для ленточного шлифовального станка используют шкурки в рулонах и разрезают на ленты определенной длины и ширины. Длину режущего инструмента определяют, зависимо от методики его соединения — внахлестку или встык под углом.

На нерабочей поверхности шкурки присутствует маркировка с указанными характеристиками шкурки и компании-изготовителя. Для ленточного шлифовального станка используют шкурки в рулонах и разрезают на ленты определенной длины и ширины. Длину режущего инструмента определяют, зависимо от методики его соединения — внахлестку или встык под углом.

Концы срезают при склеивании встык под углом 45 градусов и приклеивают после этого на полотняную подкладку шириной от 80 до 200 миллиметров. На одном конце ленты при склеивании внахлестку абразивные зерна удаляют горячей водой на протяжении от 80 до 100 миллиметров, потом накладывают на смазанную клеем обнаженную основу другой конец ленты. Сжимают соединенные концы и высушивают их при использовании специального приспособления или клеильного пресса.

Листовую шкурку используют для комбинированных ленточно-шлифовальных станков. Для шлифовальных дисков принято вырезать шкурку в виде круга по шаблону, диаметр которого больше на 60 — 80 миллиметров диаметра диска. Используя прямоугольный шаблон, заготовки вырезают для бобины. После раскроя они имеют ровные края без вырывов. Наличие непроклеенных концов или уплотнений при склеивании лент может спровоцировать преждевременный разрыв ленты.

Используя прямоугольный шаблон, заготовки вырезают для бобины. После раскроя они имеют ровные края без вырывов. Наличие непроклеенных концов или уплотнений при склеивании лент может спровоцировать преждевременный разрыв ленты.

Шкурку раскраивают для широколенточных шлифовальных станков на листы по шаблону, который изготовлен из фанеры или алюминиевого листа. Шкурку раскраивают таким способом, чтобы края получились ровными, а разность длины боковых кромок составляла не больше 1 миллиметра. Один из скошенных краев зачищают, удаляя абразив на ширине 20 миллиметров. Зачищенный край и продольные кромки оклеивают полоской кальки, что имеет ширину 40 миллиметров, которая выступает за край шкурки примерно на 10 миллиметров.

Смазывают скошенный край с калькой клеем и выдерживают на воздухе, зависимо от вязкости и вида клея. Затем скошенные края соединяют и накладывают на место стыка полоску шкурки, место соединения сжимают и держат в прессе. Готовые бесконечные ленты принято вывешивать на специальных кронштейнах и выдерживать не меньше суток в сухом помещении до установки на шлифовальный станок.

Принцип работы ленточно-шлифовального станка

Ленточный шлифовальный станок состоит из столешницы с рабочим столиком для крепления режущего инструмента. Этот столик фиксируется в разных положениях относительно столешницы. Материалом для столешницы обычно служат ламинированные ДСП толщиной 25 миллиметров. Рабочий стол на роликах перемещается вручную или в поперечном направлении посредством механического привода по круглым направляющим, которые прикрепляются к суппортам.

Над столом располагается рабочая лента, надетая на неприводной и приводной шкивы. Шлифовальная лента натягивается и регулируется с помощью винтового устройства с пневмоцилиндром. Двухленточные шлифовальные станки имеют два одинаковых шлифовальных инструмента, которые размещаются последовательно на станине и имеют шлифовальные ленты, которые движутся навстречу друг другу.

Шлифование производится при поперечном движении рабочего стола и продольного перемещения короткого утюжка, который прижимает ленту к обрабатываемому материалу. Шлифовальные ленты в движение приводятся от электрического мотора через ременную передачу. Отходы, которые образуются при шлифовании, улавливаются пылеприемником, который присоединяется к эксгаустерной сети.

Шлифовальные ленты в движение приводятся от электрического мотора через ременную передачу. Отходы, которые образуются при шлифовании, улавливаются пылеприемником, который присоединяется к эксгаустерной сети.

Назначая режим шлифования, рекомендуется по определенной шероховатости и свойствам материала, что обрабатывается, выбирать зернистость шкурки, скорость подачи и усилие прижима ленты к изделию. Зернистость шкурки принято выбирать, зависимо от твердости обрабатываемых материалов и требуемой шероховатости поверхности. Усилие прижима и скорость подачи являются взаимозависимыми величинами. При небольшом усилии и большой скорости подачи шкурки некоторые места поверхности способны не прошлифовываться, при большом давлении и малой подаче возможны прожоги и почернение материала.

Перед установкой ленты проверяют качество ее склеивания. Не стоит применять неправильно склеенные и надорванные шлифовальные ленты с неровным краем. При помощи маховичка можно уменьшить расстояние между шкивами и надеть ленту. Место склеивания размещается так, чтобы наружный со стороны абразива конец шва направлялся против рабочего движения шлифовальной ленты.

Место склеивания размещается так, чтобы наружный со стороны абразива конец шва направлялся против рабочего движения шлифовальной ленты.

Натяжение ленты получается регулировать, перемещая натяжной ролик для ленточно-шлифовального станка или неприводной шкив. Не желательно слишком натягивать ленту, потому что это приводит к ее разрыву. Но шлифовальная лента при слабом натяжении проскальзывает по шкивам и нагреваться очень быстро. Силу натяжения устанавливают, зависимо от прочности основы режущего инструмента и определяют по стреле её прогиба при небольшом нажиме на нее.

Насколько правильно лента набегает, можно проверить при повороте шкива вручную или кратковременного включения электродвигателя. Ось шкива при соскальзывании ленты поворачивают рукояткой на небольшой угол и фиксируют стопорным устройством. После настройки ленточно-шлифовального станка включается система отсоса пыли, производится пробная обработка деталей и проверяется их качество.

Ленточно-шлифовальный станок с ручной подачей может обслуживать один рабочий. Перемещая изделие относительно режущего инструмента в продольном направлении, и поворачивая деталь вокруг оси, оператор в контакт с лентой последовательно вводит все участки, которые образуют обрабатываемую поверхность. При замедлении скорости или неосторожном движении возможно образование прошлифовки.

Перемещая изделие относительно режущего инструмента в продольном направлении, и поворачивая деталь вокруг оси, оператор в контакт с лентой последовательно вводит все участки, которые образуют обрабатываемую поверхность. При замедлении скорости или неосторожном движении возможно образование прошлифовки.

Отдельные участки детали принято шлифовать за несколько проходов. Достичь качественного выравнивания можно при правильном регулировании давления, которое оказывается на рукоятку утюжка, и скорости передвижения стола и утюжка. Давление при приближении к кромкам необходимо снижать, чтобы предотвратить их сошлифовывание. Для увеличения качества и производительности шлифования небольшие бруски укладывают на стол в ряд по нескольку штук одновременно.

Ленточно-шлифовальные станки с механической подачей изделий обслуживают два оператора. Один из них на конвейер укладывает деталь, ориентирует ее по ширине рабочего стола и направляет изделие под прижимные элементы станка. Детали при захвате конвейером нельзя передвигать в боковом направлении.

Не допускается подача в станок заготовок, которые имеют неодинаковую толщину, и деталей с грубыми дефектами поверхности. Скорость подачи и давление прижимной балки, как правило, в процессе обработки не регулируют. Второй оператор занимается приемом готовых деталей и следит, чтобы не возникало недопустимого закругления кромок и прошлифовки.

Изготовление ленточного шлифовального станка

Цена ленточно-шлифовальных станков от промышленного производителя достаточно высока, поэтому при их нечастом использовании мастера невольно задумываются – покупать оборудование или нет. Альтернатива покупке дорогого станка – сборка его своими руками. Основными деталями станка является станина, катки и двигатель.

Двигатель можно снять от старой стиральной машины. Станину вырежьте из толстого железа размером 500 на 180 на 20 миллиметров. Одну сторону ровно обрежьте на фрезерном станке по металлу, она требуется для крепления площадки с мотором. Габариты рабочей площадки -приблизительно 180 на 160 на 10 миллиметров. Сделайте разметку и просверлите три отверстия в торце ровно обрезанной станины. Необходимо притянуть площадку к станине тремя болтами.

Сделайте разметку и просверлите три отверстия в торце ровно обрезанной станины. Необходимо притянуть площадку к станине тремя болтами.

Помните, что чем большую длину имеет рабочий стол, тем вы получите больше возможностей при выборе технологического приёма для шлифования и обработки изделия. Если длина обрабатываемой детали меньше или равна длине рабочего стола, то вы сможете достичь идеальной шлифовки намного проще, чем при передвижении крупной заготовки.

Двигатель должен плотно размещаться на станине. Он должен иметь мощность примерно 2,5-3,0 кВт и число оборотов в минуту порядка 1500. Если выбрать скорость движения шлифовальной ленты приблизительно 20 м/с, то диаметр барабанов должен составлять около 200 миллиметров. Таким образом, при достаточных оборотах двигателя редуктор для шлифовального станка не требуется.

Один из двух барабанов будет играть роль ведущего, который следует жёстко закрепить на валу движка, а другой натяжной должен свободно вращаться вокруг неподвижной оси на подшипниках. Стол со стороны ведомого барабана должен иметь некий скос, который будет обеспечивать плавное касание шлифовальной ленты поверхности рабочего стола, особенно это актуально для проклеенного стыка.

Стол со стороны ведомого барабана должен иметь некий скос, который будет обеспечивать плавное касание шлифовальной ленты поверхности рабочего стола, особенно это актуально для проклеенного стыка.

Изготовить натяжной барабан и барабан, что ведет шлифовальную ленту, вы можете из ДСП. Для этого нужно напилить заготовки из плиты габаритными размерами 200 на 200 миллиметров и из них собрать пакет в 240 миллиметров. Квадратные плитки или их пакет следует сложить на оси и проточить до диаметра около 200 миллиметров.

Помните, что в центре диаметр барабана должен быть на 2-3 миллиметра больше, чем по краям. При подобной геометрии поверхности гибкая шлифовальная лента будет располагаться посередине барабана. Оптимальной шириной ленты является показатель в 200 миллиметра. Из рулона наждачного полотна, что имеет ширину в 1 метр, легко получится склеить 5 подобных лент.

Клеить режущий инструмент необходимо встык, снизу подложив тонкий плотный материал, к примеру, брезент. Клей рекомендуется использовать самый качественный, который сможете раздобыть. На катки в обязательном порядке натяните резину, ширина которой достигает 30 миллиметров. Резину можно взять от камер мопеда или велосипеда.

На самодельном ленточном шлифовальном станке, кроме шлифовки деревянных изделий, для которых он собственно и предназначается, очень удобно затачивать инструменты с режущими поверхностями – стамески, ножи, топоры, секаторы. Еще одним плюсом данной шлифовальной машины является возможность работы с деталями, которые имеют криволинейную поверхность – для этого нужно шлифовать обрабатываемое изделие обратной стороной рабочей ленты.

конструкция, предназначение и варианты изготовления своими руками

Ни один домашний мастер-умелец не обходится без ручных электроинструментов. Но иногда наступает момент, когда такого инструмента бывает мало, и требуется помощь серьезного оборудования. Так, например, обработать поверхности больших деталей способен ленточный шлифовальный станок. Промышленные агрегаты стоят слишком дорого, поэтому многие мастера делают шлифовальные станки своими руками.

Так, например, обработать поверхности больших деталей способен ленточный шлифовальный станок. Промышленные агрегаты стоят слишком дорого, поэтому многие мастера делают шлифовальные станки своими руками.Конструкция ленточного шлифовального станка

Дерево широко используется для изготовления всевозможных изделий и деталей. Для того чтобы обработать деревянную заготовку должным образом, используется различное оборудование. Тщательную высокоточную обработку дерева производят на ленточных шлифовальных станках, которые в качестве рабочего органа имеют абразивную ленту.

В конструкции шлифовального агрегата предусмотрены:

- Абразивная лента, которая может располагаться горизонтально или вертикально. Она устанавливается на станине и размещается между вращающимися барабанами.

- Ведущий и ведомый барабаны. Вращение ведущего барабана происходит за счет электрического двигателя, который передает вращательный момент через ременную передачу. Скорость вращения ведущего элемента, а значит и скорость движения ленты можно регулировать специально установленными режимами обработки поверхностей.

- Стол оборудования может быть деревянным или металлическим. На выполненном из металла основании можно затачивать более сложные заготовки.

- Электрический двигатель должен иметь мощность около 2,8 кВт и быть способен обеспечить ленте нормальную скорость в 20 метров в секунду.

- Специальная монтажная вытяжка должна быть установлена для того, чтобы во время технологического процесса можно было удалять образующуюся во время работы пыль.

Длина станка и его рабочего инструмента зависит от длины изделий, которые будут на нем обрабатываться. Намного удобней работать с заготовками, которые имеют меньшую длину, чем рабочая поверхность.

Для чего нужны шлифовальные станки?

Как правило, оборудование применяется для чистовой механической обработки изделий на заключительных этапах производства. Работать ленточные шлифовальные станки могут как с деревом, так и с металлом.Оборудование по дереву способно окончательно выравнивать поверхности, удалять шероховатости и неровности в виде возвышений или углублений, обдирать заусенцы, шлифовать закругления, делать внутреннюю шлифовку, добиваться ровных и гладких поверхностей изделия.

Станки по металлу работают с цветными металлами в виде плоских, круглых и четырехугольных заготовок и с простой и легированной сталью. Они способны рационально и за короткое время отшлифовать большого диаметра трубы и кругляки.

Кроме этого, ленточные шлифовальные станки предназначаются:

- для шлифования изделий перед процедурой лакокрасочного покрытия;

- для обработки брусковых и щитовых заготовок, их боковых кромок и торцов;

- для обработки плоских поверхностей;

- для шлифования криволинейных поверхностей.

Инструкция по изготовлению

Изучив конструкцию оборудования, следует определиться, из чего будут выполнены его основные элементы.

Из чего сделать станину?

Лучше всего рабочий стол выполнить из толстого железа. Идеальные габариты полотна – 500х180х20 мм. Однако чем больше габариты станины, тем больше вариантов различных деталей на ней можно будет обработать.Большая рабочая поверхность будет намного удобней и функциональней маленькой станины. Для ее изготовления понадобится:

Для ее изготовления понадобится:

- Одну из сторон подготовленного для стола полотна обрезать с помощью фрезерного станка по металлу.

- Сделать разметку.

- В торце обрезанной заготовки просверлить три отверстия.

- С помощью трех болтов закрепить рабочую площадку на станине.

Выбор и установка двигателя для станка

Двигателем для агрегата может служить мотор от стиральной машинки. Если такого в наличии нет, то можно подобрать мотор, номинальная мощность которого будет составлять до 3 кВт, а интенсивность работы – около 1500 об/мин. Силовой агрегат для шлифовального станка следует плотно и надежно зафиксировать на станине.

Ведущий и ведомый барабаны

Такие элементы для шлифовального станка изготовить своими руками можно из такого материала, как ДСП. Для этого необходимо:

- Выпилить из листа ДСП заготовки размерами 200х200 мм.

- Собрать из полученных заготовок пакет толщиной в 240 мм.

- Все сложить и проточить до оптимального диаметра в 200 мм.

- Закрепить ведущий барабан на валу двигателя. Он будет приводить в движение ленту.

- Ведомый барабан закрепить вокруг станичной оси на подшипниках. При этом со стороны барабана должен быть специальный скос. Это поможет обеспечить ленте мягкое касание к рабочей поверхности.

Изготавливая барабаны, стоит учесть, что диаметр их центральной части должен быть на пару миллиметров больше наружного диаметра. Необходимо это для обеспечения стабильной работы техники, так как гибкая лента будет находиться в середине барабана.

Шлифовальная лента своими руками

В качестве шлифовальной ленты можно взять несколько наждачных полос. Их нужно будет разрезать на кусочки длиной в 200 мм и склеить. Идеальным вариантом основы для полотна будет брезент.Проклеивать изделие своими руками рекомендуется качественным продуктом, который будет способен сохранить целостность элемента длительное время.

Некоторые мастера рекомендуют обтягивать катки резиной. Для этого можно использовать камеры от мопедов или велосипедов. Толщина резинового слоя должна быть около 30 мм.

Для этого можно использовать камеры от мопедов или велосипедов. Толщина резинового слоя должна быть около 30 мм.

Собрав из всех подобранных элементов конструкцию, можно смело приступать к обработке древесины.

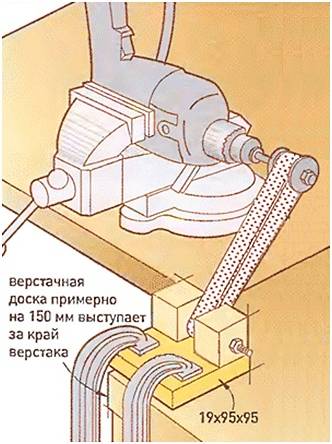

Шлифовальный станок из ручной шлифовальной машинки

Взяв за основу ручную шлифовальную машинку, остальные детали оборудования можно своими руками выполнить из ДСП, сосновых и березовых брусков. П-образный упор склеивается клеем ПВА, остальные элементы агрегата соединяются шурупами.

Основанием станка могут послужить соединенные петлями два куска ДСП. Для большей прочности петли крепятся болтами М6.

Шлифовальная машинка к основанию устанавливается с помощью брусков, которые заранее подгоняются по форме корпуса и сверху проклеиваются кусочками резины.

Спереди шлифмашинка крепится подходящего размера мебельными конфирмантами. С их помощью шлифовальную плоскость можно будет выставить в нужном положении.

Сзади к основанию машинка крепится бруском и двумя шурупами. Чтобы упорная площадка со шлифовальной плоскостью находилась на одной линии, под корпус можно приклеить кусочки мягкой резины.

Чтобы упорная площадка со шлифовальной плоскостью находилась на одной линии, под корпус можно приклеить кусочки мягкой резины.

В горизонтальной части П-образного упора можно сделать паз для перемещения маленькой каретки, которая может пригодиться для заточки ножей электрорубанка.

После закрепления и регулировки шлифмашинки станок можно начинать эксплуатировать.

Изучив варианты изготовления ленточного шлифовального станка своими руками, и четко следуя инструкции, можно обзавестись многофункциональной техникой. Такое оборудование способно будет не только шлифовать изделия из дерева, но и затачивать любые режущие инструменты.

Оцените статью: Поделитесь с друзьями!Ленточные шлифовальные станки по дереву: своими руками, Jet, ШЛПС

Существует довольно много различных способов изменения формы и размеров дерева. Этот материал имеет хорошую степень обрабатываемости, но при этом только при использовании специальных станков или инструментов можно добиться необходимого результата. Ленточный шлифовальный станок – специальное оборудование, которое позволяет проводить механическую обработку поверхности. Своими руками создать гриндер или иную самодельную конструкцию достаточно сложно. Шлифование является механической или ручной операцией, которая является абразивной обработкой. Сделать подобную конструкцию, которая способна проводить шлифования по дереву, своими руками можно, но стоит учитывать, что есть гриндер и система тарельчтатого типа.

Ленточный шлифовальный станок – специальное оборудование, которое позволяет проводить механическую обработку поверхности. Своими руками создать гриндер или иную самодельную конструкцию достаточно сложно. Шлифование является механической или ручной операцией, которая является абразивной обработкой. Сделать подобную конструкцию, которая способна проводить шлифования по дереву, своими руками можно, но стоит учитывать, что есть гриндер и система тарельчтатого типа.

Провести механическую обработку можно с высокой точностью, вплоть до одного микрона. Ленточный шлифовальный станок производителя Jet или Зубр типа гриндер или тарельчатой системы также используется для достижения минимального значения шероховатости. В некоторых случаях обработка проводится с добавление смазочно-охлаждающей жидкости в зону снятия слоя древесины. Чертежи, на которых указаны высокие показатели шероховатости, предусматривают использование специального оборудования.

Плоское шлифование

Для плоского шлифования часто используется ленточный шлифовальный станок производителя Jet или Зубр типа гриндер и тарельчатого вида. Может проводится шлифование следующих поверхностей:

Может проводится шлифование следующих поверхностей:

- чертежи многих деталей с плоской поверхностью могут обрабатываться, используя ленточный шлифовальный станок типа гриндер. создать конструкцию можно своими руками, также есть в продаже популярные модели производителей Jet и Зубр;

- сопряженные поверхности также можно обработать, используя ленточно-шлифовальный станок ШЛПС. существуют и самодельные варианты исполнения, которые создаются своими руками, позволяющие проводить обработку сопряженных поверхностей.

Гриндер, созданный своими руками или от компании Jet, Зубр, не может использоваться для шлифования цилиндрических и иных поверхностей. Плоское шлифование проводится во многих отраслях промышленности.

Профессиональные модели

Если следует получить деталь с размерами высокой точности, то использовать самодельные варианты исполнения нельзя. Это связано с тем, что своими руками нельзя сделать самодельную конструкцию, с помощью которой можно будет провести обработку с высокой точностью. В рассматриваемой ситуации можно использовать оборудование компании Jet и Зубр.

Это связано с тем, что своими руками нельзя сделать самодельную конструкцию, с помощью которой можно будет провести обработку с высокой точностью. В рассматриваемой ситуации можно использовать оборудование компании Jet и Зубр.

К особенностям станков производителя Jet можно отнести следующее:

- гриндер или другой тип станка jet на всех этапах производства подвергается тщательному контролю качества. сделать это стало возможно при создании тщательных чертежей, а также при использовании современных технологий;

- на все оборудование компании jet предоставляется гарантия 2 года. этот момент определяет то, что производитель уверен в высоком качестве, стабильности работы своего товара. сделать своими руками качественный шлифовальный аппарат подобного уровня довольно сложно;

- на протяжении последних 50 лет торговая марка jet связана с изготовлением оборудования деревообрабатывающей промышленности. этот момент обуславливает то, что сделать гриндер производитель может с учетом всех ошибок;

- каждый год производитель пытается сделать все более совершенные модели.

это связано с тем, что постоянно ведутся разработки новых технологий;

это связано с тем, что постоянно ведутся разработки новых технологий; - станки jet имеют огромный спектр применения: индивидуальные для домашнего использования и профессиональные для применения в учебных, научных учреждениях, промышленные для эксплуатации в крупных промышленных заведениях.

Провести создание гриндера или иного типа шлифовального станка своими руками подобного качества практически невозможно.

Компания Зубр также проводит создание шлифовального гриндера и иного оборудования. С каждым годом появляется все большее количество станков под брендом Зубр, которые обладают исключительными эксплуатационными качествами. Компания Зубр постоянно расширяет ассортимент, тем самым предоставляет возможность подобрать наиболее подходящую модель. Кроме этого производитель Зубр постоянно вкладывает средства в научные исследования. Несмотря на это продукция компании Зубр несколько уступает по своим эксплуатационным качествам многим зарубежным производителям.

Самодельные станки

В случае, когда оборудование должно использоваться в домашних условиях, сделать его можно своими руками. Самодельный вариант исполнения будет несколько уступать промышленному, но при этом может использоваться для получения многих деталей.

Самодельный вариант исполнения будет несколько уступать промышленному, но при этом может использоваться для получения многих деталей.

Самодельный ленточно-шлифовальный станок

При необходимости проведения шлифовки множества небольших деталей, а не одной большой поверхности, следует использовать специальный шлифовальный аппарат. Самодельный ленточный станок может быть создан по различным чертежам. Наиболее распространенный вариант исполнения, созданный своими руками, имеет следующую конструкцию:

- станина выступает в качестве основания. чертежи имеют различные типы станины, которая предназначена для повышения жесткости конструкции и соединения нескольких элементов;

- шкивы предназначены для приведения в движение используемой шлифовальной ленты. самодельный вариант исполнения шкивов изготавливается из металла, а в некоторых из титана;

- направляющий элемент, который также довольно часто можно встретить на чертеже, используется для стабилизации ленты. при высокой скорости вращения ленты она может сильно вибрировать, что приведет к ухудшению условий обработки;

- лента для шлифования – абразивный материал, который проводит изменение шероховатости поверхности.

на чертеже зачастую указывается ширина, длина используемой ленты, ее толщина и зернистость абразива;

на чертеже зачастую указывается ширина, длина используемой ленты, ее толщина и зернистость абразива; - столешница представляет собой плоский элемент конструкции, к которому прижимается деталь во время обработки;

- принимающее пыль ограждение на чертеже располагается в направлении движения ленты. во время обработки есть вероятность того, что от дерева будет отлетать довольно много пыли и крупных элементов;

- электрический двигатель является важной частью конструкции. на чертеже указывают важные параметры электродвигателя: потребительская мощность, напряжение сети, конструктивные особенности, тип охлаждения и так далее. на чертеже, как правило, электродвигатель устанавливается вблизи от ведущего ролика, который имеет больший диаметр. при изготовлении большого ролика используется металл.

Принцип работы рассматриваемого агрегата основывается на использовании двух роликов, один из них приводится в движение при помощи установленного электродвигателя. На ролики надевается специальная лента абразивного типа. Подобная лента находится пол натяжением, направляется при помощи специального элемента. Под абразивной лентой находится стол, который становится опорой при сильном давлении. Многие элементы конструкции можно изготовить самостоятельно, другие требуют точных размеров и могут быть изготовлены только профессиональными токарями и другими мастерами. Особое внимание следует уделить выбору электродвигателя.

На ролики надевается специальная лента абразивного типа. Подобная лента находится пол натяжением, направляется при помощи специального элемента. Под абразивной лентой находится стол, который становится опорой при сильном давлении. Многие элементы конструкции можно изготовить самостоятельно, другие требуют точных размеров и могут быть изготовлены только профессиональными токарями и другими мастерами. Особое внимание следует уделить выбору электродвигателя.

Ленточно-дисковый шлифовальный станок своими руками: чертежи, фото изготовления

Самодельный ленточно-дисковый шлифовальный станок: подробные чертежи и фото пошагового изготовления станка.

Приветствую всех! Вот нашлось время «отчитаться» о проделанной «творческой» работе, об изготовлении ленточно-дискового шлифовального станка, который представлен на фото ниже.

Процесс начался с изучения в интернете промышленных образцов станков данного типа и опыта изготовления ленточных станков другими самодельщиками. Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Промышленность предлагала, в основном, конструкции из металла и пластика, конструкции самодельщиков представляли собой изделия в основном из дерева (фанеры), за исключением, конечно, электродвигателя, подшипников и валов, выполненных из металла.

Решил изготовить свой станок, деревянно-металлическим.

Подобрал электродвигатель АОЛ 012/2, 2790 об/мин, 120 Вт, рабочее напряжение 220/380 Вольт 3-х фазное (от накопителя на магнитной ленте для вычислительной техники выпуска конца 60-х годов). Конечно, мощности желательно бы побольше, но для гаражного «творчества» 120 Вт вполне хватало.

Исходя из мощности двигателя, решил применить склеенную в кольцо шлифовальную ленту 100х610 (шириной 100 мм, длина кольца 610 мм). Для ленты большей длины мощности двигателя не хватало.

Выбранный электродвигатель и шлифовальная лента определили основные габариты будущего станка. Пересчет скорости вращения электродвигателя (при передаточном числе от двигателя к ведущему валу ленты 1:1) в линейную скорость ленты дал результат 7,6 м/сек, это попадало примерно в середину диапазона скоростей ленты (от 4,1 м/сек, до 18 м/сек), на которых работали изученные мной промышленные станки. Данный результат меня вполне устраивал.

Данный результат меня вполне устраивал.

Как и при изготовлении предыдущих станков, начал с измерения всех габаритных размеров двигателя и выбора вариантов его крепления. Конструктивные исполнения данного двигателя АОЛ 012/2, по способу монтажа, выполнено с присоединительным фланцем на подшипниковом щите с лапами (ГОСТ 2479-79). Это сразу определило вариант крепления двигателя на станине станка. По результатам разработал чертежи, согласно которых и были изготовлены конструктивные элементы будущего станка.

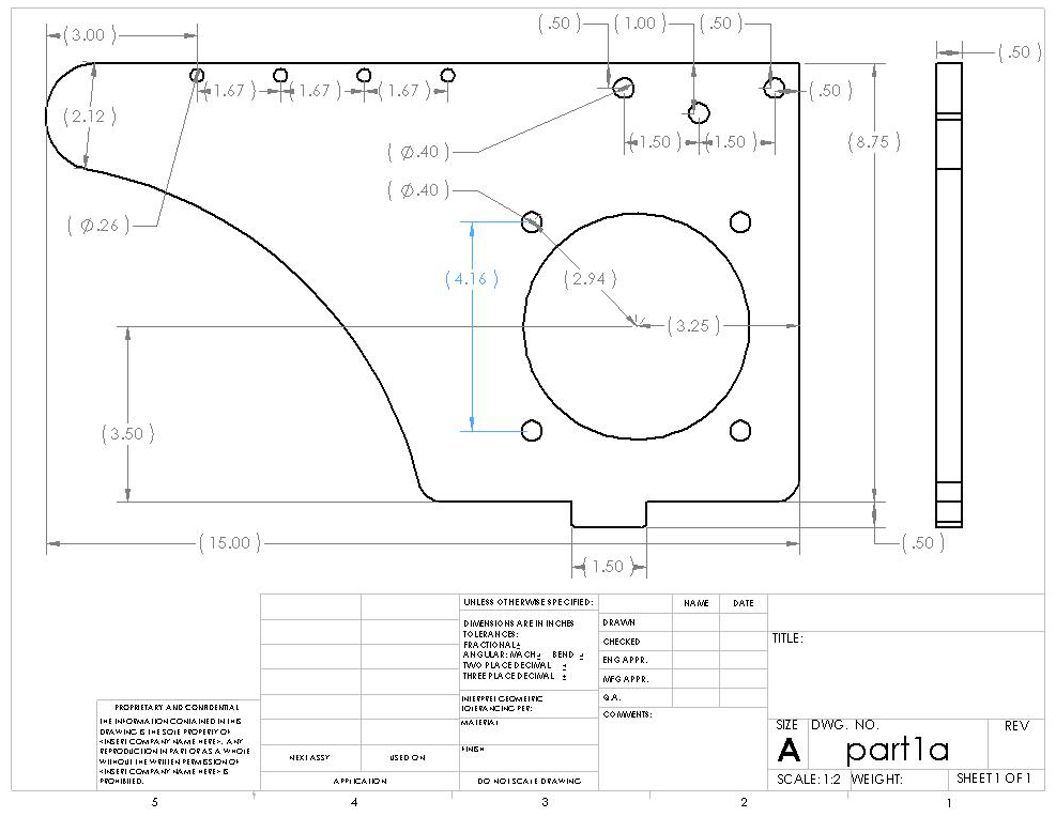

Далее показаны чертежи и размеры ленточно-дискового шлифовального станка:

Основные размеры электродвигателя АОЛ 012/2.

С учетом размеров электродвигателя, разработан чертеж основания (фанера 18 мм).

Исходя из наличия некоторого количества подшипников с внутренним диаметром 10 мм, наружным 30 мм и высотой 9 мм, с крышками (подшипники серии 200, 18200 и т.д.) решено было выполнить диаметр валов 10 мм. При изготовлении валов (и остальных элементов) использование токарного станка не планировалось. Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Ширина роликов выбрана исходя из размеров применяемой шлифовальной ленты. Расчетный чертеж ведомого и ведущего роликов (валиков) получился такой.

Разработан «механизм перекоса» вала ведомого ролика с целью стабилизации положения ленты. Смотри чертеж «механизма перекоса».

Разработана компоновка ленточного стола, способ натяжения шлифовальной ленты, механизм замены ленты. Подшипники ведущего вала планировалось закрепить в обоймах, выполненных из водопроводной трубы, приваренных к правой и левой сторонам основания ленточного стола…

Разработаны и рассчитаны пластины узла натяжения ленты. На предыдущем чертеже эти пластины обозначены цифрами 1, 2, 3 в кружках.

Так как планировалась фиксация ленточного стола в двух положениях (горизонтальном и вертикальном) разработан узел поворота ленточного стола, совмещенный с узлом натяжения приводного ремня. В качестве приводного ремня планировалось использовать зубчатый ремень (при покупке позиционировался продавцом как ремень привода какого-то инструмента) шириной 10 мм и длиной (кольца) 450 мм, вывернутый зубьями наружу.

Процесс создания ленточно-дискового станка

Начал с изготовления роликов из фанеры толщиной 16 мм, с помощью коронки BIMETAL, 60 мм. Так как применялась фанера 16 мм, то для изготовления каждого из роликов требовалось 7 заготовок.

После изготовления заготовок, они были собраны на клею в 2 пакета по 7 штук, стянуты резьбовой шпилькой и струбцинами и оставлены для сушки на сутки.

Затем, в качестве донора листовой стали были использованы боковые панели от корпуса какой-то ЕС-совской вычислительной техники, давно приказавшей долго жить и списанной по причине морального и физического старения. Из этого металла, толщиной 2 мм были вырезаны, в соответствии с чертежами) заготовки корпуса ленточного шлифстола и остальные элементы станка.

Все элементы старательно подписывал, дабы в последующем избежать ошибки (сразу скажу, что это не сильно помогла, ошибки были и кое-что пришлось переделывать).

По чертежам изготовил заготовки кронштейна ведомого ролика с узлом натяжения. В ведомом ролике сделана (сверлом Форстнера) выборка диаметром 300 мм и глубиной 11 мм для запрессовки подшипников. В последующем подобная выборка диаметром 40 мм была сделана и в торцах ведущего ролика.

Элементы кронштейна ведомого ролика соединил с помощью электросварки. Заметил, что с возрастом появились проблемы со зрением (хуже вижу в затененных местах), прежде чем при сварке получаю устойчивую дугу, попадаю электродом в места совершенно для этого непредназначенные (это извинения за внешний вид сварных швов).

Оси точил без использования токарного станка. Зажимал заготовку подходящего диаметра в патроне электродрели, жестко закрепленной горизонтально), противоположный конец заготовки фиксировался в подшипнике подходящего диаметра, выставленному соосно с патроном электродрели, а затем с помощью болгарки с отрезным (зачистным) дисками (первичная обработка) и простым напильником и шлифшкуркой (чистовая обработка) стачивал до нужного размера. Я не являюсь автором данной технологии, нашел похожее в интернете и применил для своих нужд. Задачу выполнил и это главное.

Из водопроводной трубы подходящего диаметра изготовил обоймы подшипников ведущего ролика и поворотного узла. Труба разрезалась вдоль, отпиливался «лишний кусочек» диаметра, труба стягивалась (на оправке из старого неисправного подшипника) до внутреннего диаметра 30 мм и стык проваривался. Затем от заготовки отрезались колечки шириной 10 мм.

Из заготовок в размер (по чертежам) изготовил боковые панели шлифовального стола, поворотный узел (он же узел натяжения приводного ремня) и кронштейн фланцевого крепления двигателя и узла натяжения ремня привода.

В отрезанные колечки будущей обоймы вставлялся подшипник(б/у) и колечко приваривалось к боковой панели или поворотному узлу. Для обеспечения соосности, панели (через подшипник) стягивались перед сваркой болтом диаметром 10 мм. Перед сваркой, для последующего извлечения подшипников, под подшипником на уровне внешней обоймы просверлены отверстия диаметром 3 мм.

Из гаражных запасов удачно подобран фланец на двигатель для крепления основания шлифовального диска и ведущего шкива.

Затем, закрепив фланец на электродвигателе, и, поочередно, заготовки ведущего и ведомого шкивов, а также заготовку основания шлифовального диска с помощью стамесок и импровизированного подручника (упора под стамеску) изготовил ведущий и ведомый шкивы, проставку под ведущий шкив и основание шлифовального диска с выборкой под паз крепления.

Из заготовок, с применением сварки, изготовил основание узла натяжения ленты. Этот же узел является центральным при сборке ленточного стола, к нему крепятся на винтах боковые панели.

После примерки размечены отверстия для болтов крепления. Перед сверлением установлена ось ведущего ролика для проверки отсутствия перекосов и обеспечения соосности. Боковые панели временно зафиксированы струбцинами.

После сверления отверстий боковые панели закреплены на основании узла натяжения ленты винтами М6.

Приступил к изготовлению поворотного узла. По чертежу выполнена разметка под шпильку фиксации угла поворота.

В соответствии с разметкой просверлено первоначально контрольное отверстие 3 мм.

С помощью контрольного отверстия маркером размечено и начато изготовление дугового паза (пропила) под шпильку фиксации угла поворота.

На узел натяжения шлифовальной ленты установлены пружины

Сжатием пружин с помощью струбцины проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты.

Примерка и разметка по месту точек крепления рычага ослабления шлифовальной ленты для замены.

Проверяется правильность взаимодействия элементов узла натяжения шлифовальной ленты в собранном виде (пока без ведомого ролика).

Начато изготовление «механизма перекоса» вала ведомого ролика с целью стабилизации положения ленты. Примерка фиксатора перекоса перед сваркой.

Перед сверлением по месту выполнена проверка взаимного положения фиксатора перекоса и оси ведомого ролика. На рисунке, в нижней части, на кронштейне ведомого ролика и натяжения ленты видны два отверстия, которые впоследствии были заварены и сделан пропил.

В оси ведомого ролика просверлено отверстие и нарезана резьба М4 под винт регулировки перекоса. Противоположная (неподвижная) сторона оси закреплена винтом М3.

Шлифовальный стол в сборе. Установлены ведущий и ведомый ролики, собран механизм перекоса. Установлен рычаг ослабления шлифовальной ленты для ее замены. Шлифовальная лента установлена.

Шлифовальный стол закреплен в тисках, с помощью шуруповерта выполняется первый пробный запуск. Вращение свободное, соосность подшипников ведущего вала нормальная. Механизм «перекоса» ведомого вала обеспечивает регулировку «сползания» ленты на ведомом ролике.

После пробного пуска приступил к изготовлению основания станка из фанеры 18 мм. Выполнил отверстия для крепления электродвигателя и кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Закрепил электродвигатель.

В левом верхнем углу фото размещена табличка с характеристиками примененного электродвигателя.

«Примерка» кронштейна фланцевого крепления двигателя и узла натяжения ремня привода. Продольные отверстия (слева и выше вала двигателя) для болтов натяжения приводного ремня. Размечены и просверлены 3 отверстия диаметром 5 мм для болтов крепления кронштейна фланцевого крепления двигателя и узла натяжения ремня привода к основанию станка.

Изготовлен и установлен кронштейн бокового упора шлифовального стола. Данный кронштейн предназначен для обеспечения горизонтальности ведущей оси при любом положении шлифовального стола (вертикальном или горизонтальном).

При замене ленты этот кронштейн необходимо временно снять.

Изготовлен и закреплен упор шлифовального стола, а также верхняя часть шлифовального стола (подложка под шлифовальную ленту), по которой осуществляется скольжение ленты.

Из фанеры 5 мм (от упаковки какой-то китайской приблуды) изготовлен защитный «кожух» для «электрохозяйства» станка. В кожухе помещается переключатель типа «галетник» на 3 фазы, подающий питание на двигатель. В перспективе туда же планирую установить переключатель изменения направления вращения и, возможно, конденсаторы для включения двигателя в однофазную сеть 220 Вольт (но это после испытаний, если движок потянет). Также изготовлен короб пылесборника с патрубком подсоединения пылесоса.

Установил (предварительно) основание шлифовального диска, изготовил, по месту, кронштейн крепления стола шлифовального диска (фото будет ниже). Крепление стола шлифовального диска обеспечивает его поворот от 0 до 45 градусов, с фиксацией винтом в крайних и в любом промежуточном положениях.

После установки всех компонентов станка на штатные места, произвел пробный запуск, уже от электродвигателя. Замечаний в работе не обнаружилось.

После пробных испытаний станок был разобран и отправлен в покраску. Решено было красить в контрастные цвета. Движущиеся и вращающиеся части в оранжевый, неподвижные в синий. Основание в черный.

Узел ведомого вала покрашен в оранжевый.

Шлифовальный стол окрашен в синий. Ведущий ролик, хоть и вращающийся, но был окрашен (ошибочно) в синий. Решено не перекрашивать.

Поворотный узел (он же узел натяжения и фиксации приводного ремня) также окрашен синим. Для обеспечения между ведущим и ведомыми шкивами параллельности приводного ремня пришлось подбирать дополнительную прокладку между поворотным узлом и кронштейном фланцевого крепления двигателя и узла натяжения ремня привода.

Кронштейн крепления стола шлифовального диска окрашен в оранжевый и установлен на свое место.

После сборки кожуха выполнил электрические соединения. Перед закрытием крышек определил направление вращения электродвигателя, пришлось пере коммутировать два провода для обеспечения нужного направления вращения.

В качестве патрубка для подсоединения пылесоса использован отрезок сантехнической трубы диаметром 30 мм.

На деревянное основание шлифовального диска наклеил «липучку» Собственно абразивный шлифовальный диск диаметром 150 мм клеится на липучку. Время замены не более 30 секунд. Установил шлифовальный диск с ведущим шкивом и ведомый шкив. Установил шлифовальную ленту, сориентировав ее по направлению вращения.

Установил и выполнил натяжение приводного ремня. Упор шлифовального стола закрепил в местах для этого предназначенных.

На кронштейн крепления стола шлифовального диска установил поворотные уголки. Подготовил для разметки отверстий крепления собственно стола шлифовального диска.

Выполнил пробный запуск шлифовального станка уже в окрашенном виде. Из-за толщины слоев краски короб пылесборника плотно прилегал к шлифовальной ленте на ведущем ролике. Пришлось его (короб пылесборника) демонтировать и этом же станке, включив его, снимать лишние миллиметры корпуса короба (видны неокрашенные участки на корпусе). Станок начал изготавливать сам себя.

Опробовал в работе механизм поворота ленточного шлифовального стола в вертикальное положение.

После применения, по прямому назначению, изготовленного станка, я остался доволен. Станок свои функции выполняет.

Видео работы станка:

Автор самоделки: Valentinyich г. Ногинск.

Изготовление шлифовального станка по дереву своими руками

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки. В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно. При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг. В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

- Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

P=q×S×(K+k)×U:1000×n

Расшифровка обозначений, которые использованы в данной формуле:

q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

k — коэффициент трения изнаночной части абразива по рабочей поверхности.

U — скорость вращения абразивной ленты (м/с).

n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе. Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков. В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

- Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками. В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

- После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам. К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

- Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации. Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

- Последним этапом станет крепление абразивной ленты.

Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов. В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Revolution DIY 2×72 Планы шлифовального станка с наклонным ремнем ►► МГНОВЕННАЯ ЗАГРУЗКА — HouseMade Industrial

ПЛАНОВ, МГНОВЕННО ДОСТАВЛЯЕМЫЕ НА ВАШ ЭЛЕКТРОННУЮ ПОЧТУ ПОСЛЕ ПОКУПКИ

Revolution 2×72 был разработан с учетом потребностей строителей дома. Сталь, материалы и инструменты, необходимые для изготовления этой мощной машины, очень легко найти. Начинающий производитель может собрать это вместе и получить универсальный, многофункциональный, наклонный ленточно-шлифовальный станок 2×72, который стоил бы тысячи долларов, если бы он был изготовлен.Получите план и посмотрите, как вы можете революционизировать свою домашнюю мастерскую с помощью одного из самых важных инструментов 21 века. Кроме того, для этого вам не понадобится специальный рабочий стол, он прикручивается к любой плоской рабочей поверхности и легко наклоняется.

Подумайте о покупке нашего Ultimate BUNDLE, он делает сборку мгновенной! Нажмите сюда, чтобы проверить это!►► Все размеры указаны в британских и метрических единицах ◄◄

Что включено:

- 50 плюс страница PDF со всей информацией и чертежами для создания ленточно-шлифовального станка 2×72.

- Шаблоны для печати для валика и петель — распечатка на домашних принтерах для переноса на сталь

- Файлы DXF для импорта петель, плиты, опорной плиты и плиты двигателя в ЧПУ Страница ресурсов

- , на которой вы найдете все инструменты, колеса, мотор и частотно-регулируемый привод, используемые для завершения шлифовального станка

Процесс проектирования и изготовления этой кофемолки представлен в серии видео на YouTube. Для получения более подробной информации и разбивки машины нажмите здесь, чтобы посмотреть серию.

** Никакой физический продукт не будет отправлен, это только для установленных планов **

*** Двигатель должен быть установлен на торцевой стороне (или вы можете изменить пластину двигателя, чтобы разрешить установку снизу) ***

Идеи для ленточной шлифовальной машины DIY, которые можно добавить к своим инструментам

Покупка ленточных шлифовальных машин или ленточно-шлифовальных машин может быть довольно дорогой, так почему бы не сделать свою собственную? Если вы хотите изготовить кромко-шлифовальный станок, настольный шлифовальный станок или ищете идеи для ленточно-шлифовального станка для изготовления ножей, мы поможем вам.Ниже представлены 12 хорошо выполненных, проверенных и проверенных идей проекта самодельной ленточной шлифовальной машины, которые шаг за шагом помогут вам сделать ленточную шлифовальную машину.

DIY Ленточный шлифовальный станок Projects

1. Миниатюрная ленточная шлифовальная машина DIY

https://www.instructables.com/id/DIY-Mini-Belt-Sander/Из обрезков можно построить собственную ленточно-шлифовальную машину! К сожалению, нет чертежа проекта, но есть пошаговые инструкции и видео, которые помогут вам. Однако видео не на английском языке, особенно с письменными инструкциями.

2. Самодельный ленточно-шлифовальный станок 2 x 42 ″

В этом руководстве также есть короткое видео, чтобы вы могли визуально увидеть, как делается эта ленточная шлифовальная машина. Смотри и учись! Теперь нет никаких инструкций, представленных в видео или на сайте Lumberjocks. Так что этот вариант лучше всего подходит для изучающих визуальное восприятие!

3. Создайте свой собственный ленточно-шлифовальный станок с шлифовальными кругами

http://www.fourwheeler.com/how-to/1005or-build-your-own-belt-grinder/Кевин Блумер точно знает, насколько удручающе дороги ленточно-шлифовальные станки.Из-за этого он построил свой собственный! Он использует шлифовальные круги Beaumont Metalworks — одно для контактного колеса, второе для натяжного и отслеживающего колеса и третье для ведущего колеса.

4. Как сделать самый маленький в мире ленточно-шлифовальный станок

Просматривая это видео, вы можете задаться вопросом, стоит ли этого небольшая ленточная шлифовальная машина. Я вижу, как это используется на примере острых инструментов, а также для шлифования небольших деревянных работ. Я могу вспомнить несколько проектов по обработке дерева, которые я реализовал в прошлом, для которых это было бы полезно.

5. 1 ″ на 30 ″ Ленточно-шлифовальный станок для самостоятельного изготовления

diy belt sander

Эта недорогая ленточная шлифовальная машина, сделанная своими руками, хороша для шлифования определенных деталей и внутренних углов, но вы можете настроить эту шлифовальную ленту в соответствии со своими потребностями.

Wolfcat Workshop объясняет, как дополнить этот дизайн предметами, которые у вас уже есть, чтобы свести к минимуму затраты. Самой дорогой частью может быть используемый двигатель мощностью 1/2 л.с. Но вы можете быть удивлены, и половину одного вы можете использовать или можете дозу друга, как они это сделали в этом случае.

6. Ленточный шлифовальный станок своими руками с использованием сверла Bosch

Перед чтением инструкций лучше всего просмотреть видео, чтобы глубже понять суть обсуждения. Это будет более простая версия ленточно-шлифовальной машины, но при этом она останется такой же функциональной и прочной по конструкции.

Эта простая конструкция имеет регулятор длины, что делает ее универсальной для множества проектов. Эта ленточная шлифовальная машина может быть укомплектована ограниченным количеством материалов, включая дрель Bosch или аналогичную, а также несколько других предметов, которые могут быть у вас под рукой; что делает процесс сборки быстрым.

7. Ленточно-шлифовальный станок 2 «x 72» DIY

https://www.instructables.com/id/2X72-Belt-Grinder/Разве не весело находить в Интернете людей с такими же интересами, как и вы? Если вы просматриваете эту статью, пытаясь понять, как сделать ленточно-шлифовальный станок, позвольте мне познакомить вас с вашим новым другом! Эта ветка вам очень поможет, а инструкции довольно просты и очевидны, поэтому не вызовут никакой путаницы… надеюсь!

Эта гладкая конструкция, сделанная из металла, будет долговечной и выдержит множество нагрузок.

8. Хвостовик ножей Самодельный ленточно-шлифовальный станок

Если у вас ограниченные средства или вы экономны и не готовы платить целое состояние за что-то, что вы можете построить самостоятельно, этот вариант для вас! Это идеальный ленточно-шлифовальный станок для изготовления ножей.

В этой конструкции используется двигатель беговой дорожки, который звучит как самая дорогая деталь, поскольку весь остальной материал был использован или переработан. Этот дизайн стоил примерно 400-500 долларов, по сравнению с 2500 долларами, которые стоили бы купить новый.

Следите за видео, чтобы увидеть, как работает шлифовальная лента.В руководстве Джонатана есть некоторые визуальные инструкции, но нет письменных инструкций. Итак, если вы ищете подробное руководство, этот дизайн может не для вас.

9. Изготовьте самодельный ленточно-шлифовальный станок

https://metalwebnews.com/howto/sander1/sander.htmlЭта ветка поможет вам узнать все советы и инструкции по сборке ленточной шлифовальной машины; он также ответит на ваши вопросы! Роберт подробно рассказывает о роликах, двигателе, сборке и сборке рамы, регулировке гусениц и работе с ленточной шлифовальной машиной.

Такой простой дизайн, но Роберт проведет вас на каждом этапе с полезными знаниями и советами!

10. Ленточно-шлифовальный станок своими руками менее чем за 200 долларов

Этот форум возродит вашу надежду на создание собственной ленточно-шлифовальной машины! Посмотрите, как Дэйв проведет вас через свою готовую ленточную шлифовальную машину, сделанную своими руками, и объяснит детали и детали, которые он использовал для создания этой конструкции.

11. Самодельный ленточно-шлифовальный станок

Джефф Бейкер из Home Built Workshop объясняет, что если вы хотите создать или построить что-то недорогое и доступное, вы, безусловно, сможете.На то, чтобы собрать и найти необходимое вам оборудование, может потребоваться некоторое время. Но когда дело доходит до знания того, как построить ленточно-шлифовальный станок, он ваш парень.

Следуйте за тем, как Джефф знакомит вас со своим дизайном в своем видеоуроке. У него даже есть еще одно видео, на котором он усовершенствовал свою самодельную ленточно-шлифовальную машину. Это дает вам несколько идей о том, как настроить самодельный ленточно-шлифовальный станок после того, как вы использовали его для заточки или шлифования некоторых ваших проектов — потому что все мы знаем, что всегда есть место для улучшений! Особенно, когда мы делаем что-то самодельное.

12. Самодельный ленточно-шлифовальный станок размером 2 x 72 дюйма

http://www.homemadetools.net/homemade-belt-sander http://www.homemadetools.net/homemade-belt-sanderЭта статья предоставит вам подробную информацию о том, как сделать самодельную ленточную шлифовальную машину размером 2 x 72 дюйма или ленточно-шлифовальную машину — от видео до загружаемых файлов PDF — просто для вашего удобства. Более 8 дизайнов, даже коммерческого качества.

Обязательно ознакомьтесь с ним, чтобы расширить свои знания о том, как сделать ленточную шлифовальную машину, и выбрать ту, которая лучше всего подходит для вас! Или, может быть, тот, у которого уже есть большинство деталей или ноу-хау.

Пора шлифовать!

Сообщите нам, что вы думаете об этих проектных идеях. Нам тоже очень хотелось бы увидеть вашу версию проектов! Спасибо, что посмотрели их! ‘до следующего раза! # Justcraftingaround

Так как вам нравится заниматься своими руками и работать с деревом, вам стоит попробовать нашу деревянную стойку для вина, сделанную своими руками. Все наши друзья пользовались большим успехом! Это может быть отличный подарок, или это может быть что-то, что вы хотите создать только для себя; это ваш звонок. Наслаждаться!

Я остаюсь дома, мама с двумя детьми.Мне очень нравится делать поделки со своим малышом, однако это обычно является проблемой из-за ее ограниченного внимания, беспорядка и желания всегда иметь чистые руки. Итак, я всегда ищу способы сделать создание приятного опыта и приятные воспоминания для нас обоих.

Установите пользовательское содержимое вкладки HTML для автора на странице профиля7 Самодельный ленточный шлифовальный станок, который можно легко сделать своими руками

На рынке действительно много ленточных шлифовальных машин; однако вы обнаружите, что люди предпочитают покупать ленточную шлифовальную машину своими руками.Это потому, что нужно найти качественную новую ленточную шлифовальную машину; возможно, вам придется потратить до 2000 долларов. К счастью, ленточная шлифовальная машина своими руками обходится намного дешевле, и, опять же, разве вам не понравилось бы создавать такой крутой инструмент с нуля?